Способ повторной переработки пластмасс и способ получения материалов из пластмасс

Формула / Реферат

1. Способ утилизации отходов, предусматривающий стадии смешивания полимерного материала с дополнительным материалом и с жирным компонентом, по меньшей мере двустадийной термообработки и механической обработки полученной массы, выпуск и последующую подачу массы на обработку или формование, при этом полимерный материал и дополнительный материал берут в объемном соотношении, обеспечивающем связывание в смеси отличных от пластмасс компонентов с образованием гомогенной массы, отличающийся тем, что термообработка включает третью стадию и исходную массу пропускают через все стадии термообработки с помощью обеспечивающего механическую обработку подающего приспособления с соблюдением следующего температурного режима: 60-130шC на первой стадии, 130-180шC на второй стадии и 160-380шC на третьей стадии, при этом на термообработку подают массу, состоящую из частиц диаметром 1-5 мм, и используют дополнительный материал, выбранный из группы, включающей содержащие пластмассу отходы, которые отличаются от полимерного материала, хозяйственный мусор, крупногабаритный мусор, бумагу и картон, в частности макулатуру, картон с пластмассовым покрытием и макулатуру с пластмассовым покрытием, мусор из хранилищ, металл, древесину и остатки древесины, опилки, резиновые материалы и стекловолокна, жирный компонент выбирают из жирных кислот, смесей, содержащих жирные кислоты естественного или синтетического происхождения, производные жирных кислот и жирных спиртов, выделяющих в условиях процесса жирные кислоты.

2. Способ по п.1, отличающийся тем, что используют полимерный материал, выбранный из группы, включающей термопластические, термореактивные и эластомерные пластмассы, многослойные изделия, содержащие данные пластмассы, пластмассовые изделия, полученные реакционным литьем под давлением.

3. Способ по п.1 или 2, отличающийся тем, что используют полимерный материал, выбранный из группы, включающей сополимеры акрилонитрила, бутадиена и стирола, полиэтилен, включая полиэтилен высокой, средней и низкой плотности, поликарбонаты, политетрафторэтилен, полиэтилентерефталаты, сополимеры этилена и винилацетата, полиметилены (полиметакрилаты), полиоксиметилены (полиацетали), сополимеры стирола и акрилонитрила, полимеры стирола, полиамиды, полипропилены, поливинилхлориды и полиуретаны.

4. Способ по п.3, отличающийся тем, что используют полимерный материал из числа полиэтилена и/или полипропилена.

5. Способ по одному из пп.1-4, отличающийся тем, что используют полимерный материал из числа остатков ковров и/или остатков тканей.

6. Способ по одному из пп.1-5, отличающийся тем, что используют полимерный материал, содержащий до 10% по объему другого материала в качестве примеси.

7. Способ по п.6, отличающийся тем, что используют полимерный материал, содержащий до 5% по объему другого материала в качестве примеси.

8. Способ по п.6 или 7, отличающийся тем, что другой материал выбирают из резины, покрытий полов, стекла и стекловолокна, бумаги, древесины и древесных остатков, опилок, шерсти и песка.

9. Способ по одному из пп.1-8, отличающийся тем, что полимерный материал и дополнительный материал предварительно измельчают.

10. Способ по одному из пп.1-9, отличающийся тем, что полимерный материал и дополнительный материал запасают перед смешиванием.

11. Способ по одному из пп.1-10, отличающийся тем, что полимерный материал и дополнительный материал смешивают друг с другом в объемном соотношении 50:50.

12. Способ по п.11, отличающийся тем, что используют полимерный материал, состоящий исключительно из пластмассы.

13. Способ по одному из пп.1-12, отличающийся тем, что термообработку осуществляют с соблюдением следующего температурного режима: 80-120шC на первой стадии, 140-170шC на второй стадии и 170-320шC на третьей стадии.

14. Способ по п.13, отличающийся тем, что термообработку осуществляют с соблюдением следующего температурного режима: 90-120шC на первой стадии, 140-160шC на второй стадии и 180-280шC на третьей стадии.

15. Способ по одному из пп.1-14, отличающийся тем, что жирный компонент используют в количестве от 0,01 до 10% по отношению к объему смеси из полимерного материала и дополнительного материала.

16. Способ по п.15, отличающийся тем, что жирный компонент используют в количестве от 0,1 до 5% по отношению к объему смеси из полимерного материала и дополнительного материала.

17. Способ по п.16, отличающийся тем, что жирный компонент используют в количестве от 0,3 до 3% по отношению к объему смеси из полимерного материала и дополнительного материала.

18. Способ по одному из пп.1-17, отличающийся тем, что в качестве жирного компонента используют льняное и/или кукурузное масло.

19. Способ по одному из пп.1-18, отличающийся тем, что смешивание осуществляют в мешалке или в смесительной установке, а термообработку осуществляют в шприц-машине или экструдере.

20. Способ по одному из пп.1-18, отличающийся тем, что смешивание полимерного материала, дополнительного материала и жирного компонента и термообработку осуществляют в шприц-машине или экструдере.

21. Способ по одному из пп.1-20, отличающийся тем, что формование осуществляют с получением формоустойчивых или гибких плит, пленок, стержней, стоек, балок, труб, шлангов, элементов обшивки, облицовки или изоляции, оболочек, декоративных элементов и элементов для тепловой защиты, а также элементов для защиты от механических повреждений, фасонных деталей для заполнения полостей, конструкционных элементов, кирпичей, опорных элементов, голландских черепиц, брусчаток, искусственного дерна, деталей инструментов или соединительных элементов.

22. Способ утилизации отходов, предусматривающий стадии смешивания полимерного материала с дополнительным материалом и с жирным компонентом, по меньшей мере двустадийной термообработки и механической обработки полученной массы, выпуск и последующую подачу массы на обработку или формование, при этом полимерный материал и дополнительный материал берут в объемном соотношении, обеспечивающем связывание в смеси отличных от пластмасс компонентов с образованием гомогенной массы, отличающийся тем, что термообработка включает третью и четвертую стадии и исходную массу пропускают через все стадии термообработки с помощью обеспечивающего механическую обработку подающего приспособления с соблюдением следующего температурного режима: 60-120шC на первой стадии, 120-160шC на второй стадии, 160-220шC на третьей стадии, 180-380шC на четвертой стадии, при этом на термообработку подают массу, состоящую из частиц диаметром 1-5 мм, и используют дополнительный материал, выбранный из группы, включающей содержащие пластмассу отходы, которые отличаются от полимерного материала, хозяйственный мусор, крупногабаритный мусор, бумагу и картон, в частности макулатуру, картон с пластмассовым покрытием и макулатуру с пластмассовым покрытием, мусор из хранилищ, металл, древесину и остатки древесины, опилки, резиновые материалы и стекловолокна, жирный компонент выбирают из жирных кислот, смесей, содержащих жирные кислоты естественного или синтетического происхождения, производные жирных кислот и жирных спиртов, выделяющих в условиях процесса жирные кислоты.

23. Способ по п.22, отличающийся тем, что используют полимерный материал, выбранный из группы, включающей термопластические, термореактивные и эластомерные пластмассы, многослойные изделия, содержащие данные пластмассы, пластмассовые изделия, полученные реакционным литьем под давлением.

24. Способ по п.22 или 23, отличающийся тем, что используют полимерный материал, выбранный из группы, включающей сополимеры акрилонитрила, бутадиена и стирола, полиэтилен, включая полиэтилен высокой, средней и низкой плотности, поликарбонаты, политетрафторэтилен, полиэтилентерефталаты, сополимеры этилена и винилацетата, полиметилены (полиметакрилаты), полиоксиметилены (полиацетали), сополимеры стирола и акрилонитрила, полимеры стирола, полиамиды, полипропилены, поливинилхлориды и полиуретаны.

25. Способ по п.24, отличающийся тем, что используют полимерный материал из числа полиэтилена и/или полипропилена.

26. Способ по одному шч пп.22-25, отличающийся тем, что используют полимерный материал из числа остатков ковров и/или остатков тканей.

27. Способ по одному из пп.22-26, отличающийся тем, что используют полимерный материал, содержащий до 10% по объему другого материала в качестве примеси.

28. Способ по п.27, отличающийся тем, что используют полимерный материал, содержащий до 5% по объему другого материала в качестве примеси.

29. Способ по п.27 или 28, отличающийся тем, что другой материал выбирают из резины, покрытий полов, стекла и стекловолокна, бумаги, древесины и древесных остатков, опилок, шерсти и песка.

30. Способ по одному из пп.22-29, отличающийся тем, что полимерный материал и дополнительный материал предварительно измельчают.

31. Способ по одному из пп.22-30, отличающийся тем, что полимерный материал и дополнительный материал запасают перед смешиванием.

32. Способ по одному из пп.22-31, отличающийся тем, что полимерный материал и дополнительный материал смешивают друг с другом в объемном соотношении 50:50.

33. Способ по п.32, отличающийся тем, что используют полимерный материал, состоящий исключительно из пластмассы.

34. Способ по одному из пп.22-33, отличающийся тем, что термообработку осуществляют с соблюдением следующего температурного режима: 80-110шC на первой стадии, 130-160шC на второй стадии, 160-210шC на третьей стадии и 200-300шC на четвертой стадии.

35. Способ по п.34, отличающийся тем, что термообработку осуществляют с соблюдением следующего температурного режима: 100шC на первой стадии, 140-160шC на второй стадии, 160-200шC на третьей стадии и 220-280шC на четвертой стадии.

36. Способ по п.35, отличающийся тем, что жирный компонент используют в количестве от 0,01 до 10% по отношению к объему смеси из полимерного материала и дополнительного материала.

37. Способ по одному из пп.22-36, отличающийся тем, что жирный компонент используют в количестве от 0,1 до 5% по отношению к объему смеси из полимерного материала и дополнительного материала.

38. Способ по п.37, отличающийся тем, что жирный компонент используют в количестве от 0,3 до 3% по отношению к объему смеси из полимерного материала и дополнительного материала.

39. Способ по п.38, отличающийся тем, что в качестве жирного компонента используют льняное и/или кукурузное масло.

40. Способ по одному из пп.22-39, отличающийся тем, что смешивание осуществляют в мешалке или в смесительной установке, а термообработку осуществляют в шприц-машине или экструдере.

41. Способ по одному из пп.22-40, отличающийся тем, что смешивание полимерного материала, дополнительного материала и жирного компонента и термообработку осуществляют в шприц-машине или экструдере.

42. Способ по одному из пп.22-41, отличающийся тем, что формование осуществляют с получением формоустойчивых или гибких плит, пленок, стержней, стоек, балок, труб, шлангов, элементов обшивки, облицовки или изоляции, оболочек, декоративных элементов и элементов для тепловой защиты, а также элементов для защиты от механических повреждений, фасонных деталей для заполнения полостей, конструкционных элементов, кирпичей, опорных элементов, голландских черепиц, брусчаток, искусственного дерна, деталей инструментов или соединительных элементов.

43. Материал из пластмассы, отличающийся тем, что получен согласно способу по одному из пп.1-42.

44. Пластмассовое изделие, отличающееся тем, что оно состоит из подвергаемой термообработке смеси полимерного материала и дополнительного материала, содержащего по меньшей мере 50 об.% пластмассы, при этом дополнительный материал выбран из группы, включающей содержащие пластмассу отходы, которые отличаются от полимерного материала, хозяйственный мусор, крупногабаритный мусор, бумагу и картон, в частности макулатуру, картон с пластмассовым покрытием и макулатуру с пластмассовым покрытием, мусор из хранилищ, металл, древесину и остатки древесины, опилки, резиновые материалы и стекловолокна, за исключением материалов, включающих бикарбонат щелочных металлов, а полученные пластмассовые изделия выбраны из группы формоустойчивых или гибких плит, пленок, стержней, стоек, балок, труб, шлангов, элементов обшивки, облицовки или изоляции, оболочек, декоративных элементов и элементов для тепловой защиты, а также элементов для защиты от механических повреждений, фасонных деталей для заполнения полостей, конструкционных элементов, кирпичей, опорных элементов, голландских черепиц, брусчаток, искусственного дерна, деталей инструментов или соединительных элементов.

45. Применение жирных кислот, смесей, содержащих жирные кислоты, производных жирных кислот и жирных спиртов, выделяющих в условиях процесса жирные кислоты, в частности льняного масла и/или кукурузного масла, в качестве средства для улучшения термостойкости содержащей пластмассу массы при ее утилизации в способе по одному из пп.1-42.

Текст

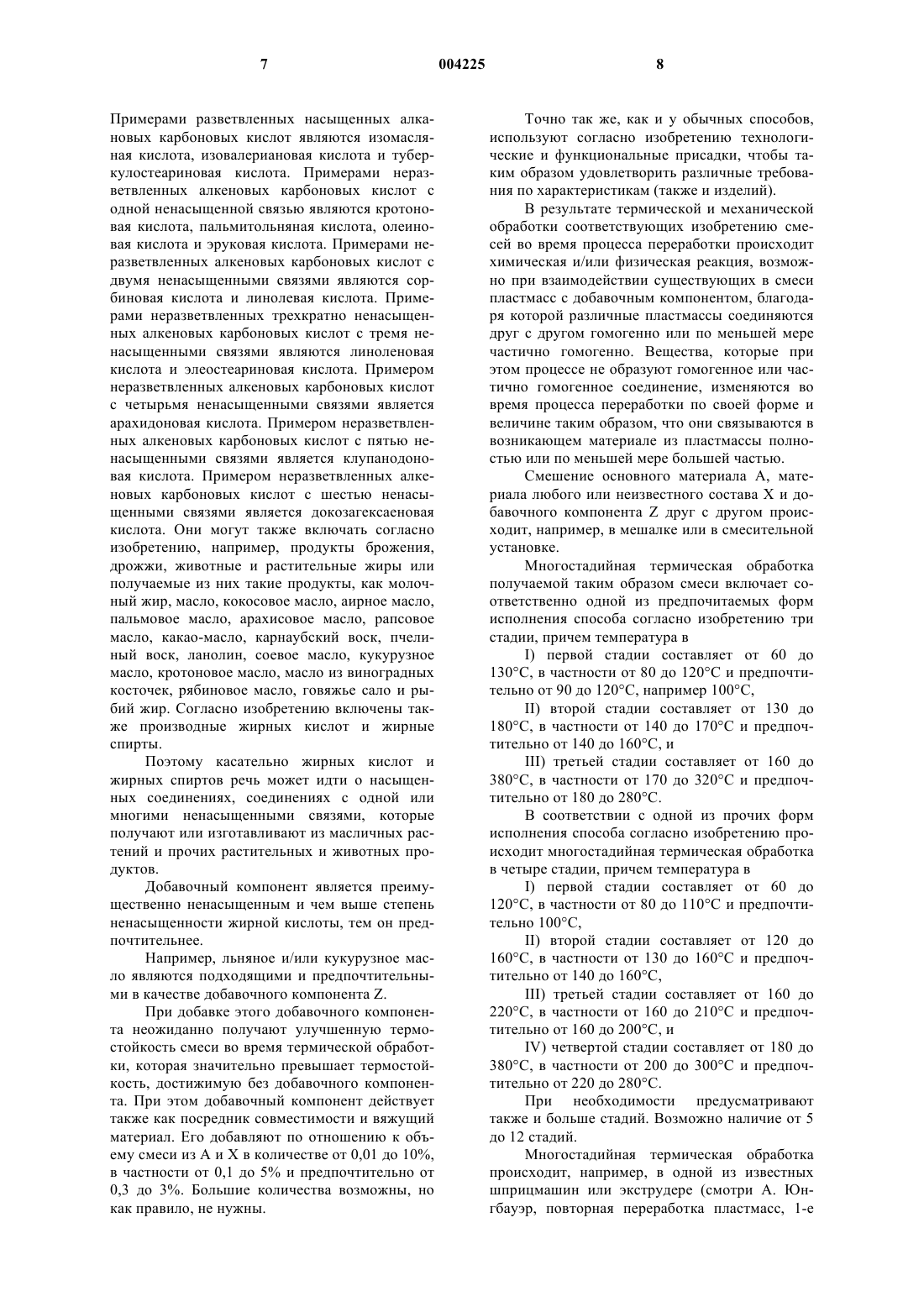

1 Патентная заявка относится к способу повторной переработки и/или получению пластмасс или новых смесей пластмасс и материалов из пластмасс с применением новых, переработанных или старых пластмасс и смесей пластмасс, а также отсортированных и не отсортированных отходов пластмасс, у которых степень чистоты сорта и тождественность по типу пластмасс не заданы. Ежегодно производятся большие количества пластмассы самых различных видов, причем большинство из них после соответствующего использования по определенному назначению складируют в хранилищах, термически перерабатывают в мусоросжигательных установках и тем самым выводят из оборота материалов. Аналогично складывается ситуация по другим материалам. При этом также теряется большая часть ценных, пригодных для повторного использования веществ. Уже давно выдвигается на первый план получение и утилизация так называемых материалов из отходов. Например, во многих местах пропагандируют и проводят раздельный сбор и/или сортировку различных отходов, т.к. переработка и вторичное использование содержащихся в них материалов или получение из них продажных материалов дешевле, чем у комбинированных без разбора смесей мусора и отходов. В конечном результате производимый ежедневно хозяйственный и промышленный мусор рассматривают как "сырье", причем в отдельных случаях отсутствие чистоты сорта создает существенные проблемы. Это имеет место, в частности, при повторной переработки пластмасс. До сих пор было невозможно утилизовать смешанные отходы пластмасс в материалы, поскольку различия по видам пластмасс превышали определенную степень (смотри А. Юнгбауэр,повторная переработка пластмасс, 1-е издание,Вюрцбург, издательство Фогель, 1994, в частности стр. 40 и на следующих стр.). По этой причине до сих пор непременно требовалось чисто разделить смешанные фракции пластмасс на соответствующие чистые по сорту и типу пластмассы и затем привести эти отсортированные фракции к подходящему для этого способу повторной переработки. В любом случае были допустимы смеси из одинаковых или подобных пластмасс. Подобная сортировка мусора, в частности сортировка пластмассового мусора требует высоких трудозатрат и расходов, так что способы повторной переработки или изготовленные изделия из полученных при этом материалов сравнительно дороги. Как известно, сортировка отходов пластмассы в хозяйственном и промышленном мусоре сложна и ее проводят лишь ограниченно и это сопряжено с затруднениями. Состав отходов пластмассы в хозяйственном и промышленном мусоре чрезвычайно раз 004225 2 личен и может состоять из многих десятков различных типов и сортов пластмассы, причем согласно сегодняшнему уровню знаний состав отходов пластмассы регионально весьма различен. Считают, что в среднем в них встречаются следующие сорта пластмасс: Полиэтилен (ПЭНП, ПЭСП и ПЭВП) Полипропилен ПП Поливинилхлорид (ПВХ) Полистиролы (ПС, ППС, АБС, АСА) Полиамид (ПА 6, ПА 6,6 и т. д.) другие технические термопласты Термореактивные пластмассы и комбинированные материалы Все это сильно загрязнено остатками краски, бумагой, остатками клея, покрытиями и другими веществами. Разделение таких комплексных смесей часто невозможно даже при затратах, которые могут себя оправдать. Для высококачественной повторной переработки этих пластмасс непременно необходима чистота типа и сорта. Только для получения низкокачественного продукта можно условно использовать смешанные отходы пластмасс. Однако любое смешивание сортов пластмасс,как изложено выше, делает переработку в качественные полноценные изделия дорогой или даже невозможной. Смешивание с определенными сортами пластмассы, как например ПВХ,делает повторную утилизацию вообще невозможной. Поэтому задачей изобретения является создание способа переработки и, в частности,способа повторной переработки и утилизации смесей, содержащих отходы пластмассы или утилизации вновь изготовленных пластмасс и,предпочтительно, одновременно разработка способа получения нового материала с использованием таких вновь изготовленных или использованных пластмасс, при котором чистота сорта или типа пластмасс не требуются и, несмотря на это, могут быть получены качественные полноценные материалы и изделия. Кроме того, этот способ повторной переработки должен быть существенно дешевле, чем прежние способы и одновременно может также включать одновременную утилизацию других отходов. Согласно изобретению эту задачу решают благодаря способу получения материала из смесей, которые включают вновь изготовленный материал из пластмасс или материал из отходов пластмасс (т.е. применение новых пластмасс или повторная переработка использованных или прочих отходов пластмасс), при котором а) основной материал А, который включает чистосортную пластмассу одного вида или вновь изготовленный материал из пластмассы,содержащий пластмассы различного вида или материал из отходов пластмассы, материал любого или неизвестного состава Х и добавочный компонент Z, выбранный из жирных кислот,смесей, содержащих жирные кислоты, произ 3 водных жирных кислот и жирных спиртов, выделяющих при условиях опыта жирные кислоты, смешивают друг с другом, причем вместе А и Х по отношению ко всему объему содержат такое количество пластмассы, чтобы непластмассовые компоненты в них еще связывались при образовании гомогенной или частично гомогенной массы,б) эту смесь при продолжающемся механическом перемешивании, разминании или прессовании транспортируют подающим устройством и подвергают вдоль пути транспортировки происходящей по отрезкам многостадийной термической обработке, причем температуры соответственно на различных стадиях независимо друг от друга находятся в области от 60 до 400 С, и в) термически обработанную смесь выпускают через сопло для дальнейшей обработки или формовки. Преимущественные формы исполнения являются предметом пунктов формулы изобретения. При применении способа согласно изобретению неожиданно оказалось возможным перерабатывать отходы и мусор, который содержит различные, а также значительно различающиеся виды и типы пластмасс. Неожиданно оказалось возможным перерабатывать далее получаемые при этом пластические массы в полноценные изделия, причем качество и вытекающий из него срок их службы при использовании повторно переработанных пластмасс по сравнению с применением вновь изготовленных пластмасс неожиданно возрастает примерно до 80% и более по сравнению с прежними 30-35%. Этот способ повторной переработки или получения позволяет, в частности, достичь того,что пластмассы и сорта пластмасс всех типов(термопласты, термореактивные пластмассы,эластомеры и другие), некоторые из которых согласно сегодняшнему уровню знаний считаются непригодными для повторного использования, повторной переплавки, несовместимыми при смешивании и не смешиваемыми гомогенно, образуют гомогенную или частично гомогенную массу в результате термомеханической обработки в течение процесса переработки и благодаря примешиванию добавочного компонента. Несовместимость между различными пластмассами (например, ПВХ в любой из комбинаций, ПС/ПЭ, ПЭ/ПП, ПА/ПЭ), возникавшая прежде в известных способах и разложение или сгорание содержащихся пластических масс при нагревании преодолены благодаря способу согласно изобретению. Особенно следует отметить, что можно переработать различные пластмассы без сортировки (не чистосортные), т.е. совместно. Исходя из этого, согласно способу можно использовать многое другое вторичное сырье, 004225 4 как, например, резину, ковровые покрытия и покрытия полов, древесные отходы, отходы стекловолокна, макулатуру и т.д. в качестве дополнительной составляющей к материалу любого или неизвестного состава Х и тем самым их переработать, не нанося значительного ущерба эффективности способа. Поэтому в целом внесен важный вклад во избежание мусора, подлежащего складированию в хранилищах и сжиганию его в мусоросжигательных установках. Таким образом, способом согласно изобретению загрязненные пластмассы с определенной степенью загрязнения и непластмассовые материалы с определенным количественным содержанием от общего объема можно перерабатывать, добавлять и связывать с образованием смеси пластмасс или смеси из пластмассы и непластмассовых веществ, причем эта смесь вместе с добавочным компонентом естественного биологического или синтетического происхождения, в зависимости от соответствующего количественного содержания и вида имеющегося вещества, образует гомогенное или ограниченно, т.е. частично гомогенное соединение. При выборе материала по способу согласно изобретению исключительно важно, чтобы подлежащая температурной обработке смесь материалов из А и Х содержала вместе по отношению ко всему объему по меньшей мере такое количество пластмассы, чтобы непластмассовые компоненты в ней еще связывались при образовании гомогенной или частично гомогенной массы, причем содержание пластмассы в ней составляет предпочтительно не менее 10, предпочтительнее 25, в частности 40 и в большинстве случаев предпочтительно не менее 50 об. % пластмассы, причем согласно изобретению эта доля может быть составлена в свою очередь из различных фракций пластмассы. Основной материал А включает преимущественно один компонент, который содержит пластмассу, выбранную из термопластических,термореактивных и/или эластомерных пластмасс, причем включает также связующие материалы и пластмассы, переработанные реакционным литьем под давлением, которые содержат подобные пластмассы. В соответствии с предпочтительными формами исполнения изобретения материал из пластмассы содержит одну или многие пластмассы, выбранные из сополимеров акрилонитрила, бутадиена и стирола (АБС), полиэтиленов(ПУ) и в частности полиэтиленов (ПЭ) и/или полипропиленов (ПП). Содержащий пластмассу основной материал А может включать, например, остатки и/или остатки тканей, которые полностью или частично состоят из пластмассы. Наряду с включающим пластмассу компонентом основной материал А, по отношению к объему, может содержать до 10% и в частности до 5% другого материала в качестве примеси. Затем при образовании смеси, подлежащей согласно изобретению многостадийной термической обработке следует, конечно, обратить внимание на то, что материал любых или неизвестных составов Х содержит в свою очередь столько пластмассы, чтобы в совокупности имело место требуемое количество, в большинстве случаев предпочтительно не менее 50 об.%. Другой материал можно выбрать, например, из резиновых или каучуковых материалов, половых покрытий всех видов, стекла и стекловолокна, металла, бумаги, древесины и древесных остатков, в частности опилок, шерсти и песка. В соответствии с предпочтительными формами исполнения основной материал А предварительно сортируют и устанавливают таким образом долю содержащего пластмассу компонента в основном материале А по отношению к объему от 90 до 100%. При содержании пластмассы основного материала А 100% не нужно принимать во внимание состав материала любого или неизвестного состава X, если уже 50 об. % основного материала использованы, т.е. на определенное содержание пластмассы в нем. Отделенная при предварительной сортировке фракция может использоваться и используется в свою очередь преимущественно как материал любого или неизвестного состава X, так что получается 100%-е использование мусора из пластмассы. Основной материал А и материал любого или неизвестного состава Х смешивают друг с другом в любом объемном соотношении, например, от 1:50 до 50:1. Предпочтительно от 1:10 до 10:1 и в частности от 1:5 до 5:1, причем следует обращать внимание на соблюдение присутствия достаточной минимальной доли пластмассы, как например, минимальной доли пластмассы в смеси 10, 25, 40 или 50 об.%. Преимущественно смешивают друг с другом материалы А и Х в соотношении 50:50, причем основной материал А предпочтительно не включает кроме пластмассы другого материала. Если же он содержит другой материал, то следует повысить долю основного материала А в общей смеси или нужно обратить внимание на наличие пластмассовой фракции в материале любого или неизвестного состава. Материалом любого или неизвестного состава Х может быть любой материал, причем исключительно в том случае, когда основной материал А состоит не на 100% из пластмассы, 004225 6 следует обратить внимание на содержание пластмассы, требуемое для достижения достаточной доли пластмассы в общей смеси. В качестве материала любого или неизвестного состава Х подходят содержащие пластмассу отходы, которые отличны от содержащих пластмассу компонентов основного материала А, хозяйственный мусор, крупногабаритный мусор, бумага и картон, в частности макулатура, картон с пластмассовым покрытием и макулатура с пластмассовым покрытием, мусор из хранилищ, древесина и древесные остатки, в частности опилки, материалы из резины и стекловолокно. Это перечисление не следует рассматривать, однако, как ограничение. Основной материал А и материал любого или неизвестного состава Х измельчают соответственно перед перемешиванием, например,дробят, режут и/или тонко измалывают, чтобы облегчить и осуществить однородное и основательное перемешивание обоих компонентов перед термической обработкой. Материалы А и Х можно раздельно запасать перед перемешиванием, например в складских резервуарах, таких как силос, можно смешивать перед местом обработки, т.е. перед введением в устройство для термической обработки. Альтернативно можно подготовить предварительную смесь и создать ее запас и затем подвести к устройству для термической обработки. Материалы можно заранее подготовить путем применения известных сортировочных машин. К смеси из основного материала А и материала любого или неизвестного состава Х добавляют преимущественно перед механической/термической обработкой добавочный компонент Z, который выбирают из жирной кислоты (кислот), смесей, содержащих жирные кислоты, производных жирных кислот и жирных спиртов, выделяющих при условиях способа жирную кислоту. Под выражением "жирная кислота" понимают любые алифатические карбоновые кислоты, преимущественно алифатические карбоновые кислоты с 1-50 атомами углерода, которые могут быть неразветвленными, разветвленными,насыщенными или ненасыщенными (алкановые,алкеновые и алкиновые карбоновые кислоты). Далее включены любые смеси подобных жирных кислот. Примерами неразветвленных насыщенных алкановых карбоновых кислот являются муравьиная кислота, уксусная кислота,пропионовая кислота, масляная кислота, валериановая кислота, капроновая кислота, энантная кислота, каприловая кислота, пеларгоновая кислота, каприновая кислота, ундекановая кислота, лауриновая кислота, тридекановая кислота,миристиновая кислота, пентадекановая кислота,пальмитиновая кислота, маргариновая кислота,стеариновая кислота, нонадекановая кислота,арахиновая кислота, бегеновая кислота, лигноцериновая кислота и мелиссиновая кислота. 7 Примерами разветвленных насыщенных алкановых карбоновых кислот являются изомасляная кислота, изовалериановая кислота и туберкулостеариновая кислота. Примерами неразветвленных алкеновых карбоновых кислот с одной ненасыщенной связью являются кротоновая кислота, пальмитольняная кислота, олеиновая кислота и эруковая кислота. Примерами неразветвленных алкеновых карбоновых кислот с двумя ненасыщенными связями являются сорбиновая кислота и линолевая кислота. Примерами неразветвленных трехкратно ненасыщенных алкеновых карбоновых кислот с тремя ненасыщенными связями являются линоленовая кислота и элеостеариновая кислота. Примером неразветвленных алкеновых карбоновых кислот с четырьмя ненасыщенными связями является арахидоновая кислота. Примером неразветвленных алкеновых карбоновых кислот с пятью ненасыщенными связями является клупанодоновая кислота. Примером неразветвленных алкеновых карбоновых кислот с шестью ненасыщенными связями является докозагексаеновая кислота. Они могут также включать согласно изобретению, например, продукты брожения,дрожжи, животные и растительные жиры или получаемые из них такие продукты, как молочный жир, масло, кокосовое масло, аирное масло,пальмовое масло, арахисовое масло, рапсовое масло, какао-масло, карнаубский воск, пчелиный воск, ланолин, соевое масло, кукурузное масло, кротоновое масло, масло из виноградных косточек, рябиновое масло, говяжье сало и рыбий жир. Согласно изобретению включены также производные жирных кислот и жирные спирты. Поэтому касательно жирных кислот и жирных спиртов речь может идти о насыщенных соединениях, соединениях с одной или многими ненасыщенными связями, которые получают или изготавливают из масличных растений и прочих растительных и животных продуктов. Добавочный компонент является преимущественно ненасыщенным и чем выше степень ненасыщенности жирной кислоты, тем он предпочтительнее. Например, льняное и/или кукурузное масло являются подходящими и предпочтительными в качестве добавочного компонента Z. При добавке этого добавочного компонента неожиданно получают улучшенную термостойкость смеси во время термической обработки, которая значительно превышает термостойкость, достижимую без добавочного компонента. При этом добавочный компонент действует также как посредник совместимости и вяжущий материал. Его добавляют по отношению к объему смеси из А и Х в количестве от 0,01 до 10%,в частности от 0,1 до 5% и предпочтительно от 0,3 до 3%. Большие количества возможны, но как правило, не нужны. 8 Точно так же, как и у обычных способов,используют согласно изобретению технологические и функциональные присадки, чтобы таким образом удовлетворить различные требования по характеристикам (также и изделий). В результате термической и механической обработки соответствующих изобретению смесей во время процесса переработки происходит химическая и/или физическая реакция, возможно при взаимодействии существующих в смеси пластмасс с добавочным компонентом, благодаря которой различные пластмассы соединяются друг с другом гомогенно или по меньшей мере частично гомогенно. Вещества, которые при этом процессе не образуют гомогенное или частично гомогенное соединение, изменяются во время процесса переработки по своей форме и величине таким образом, что они связываются в возникающем материале из пластмассы полностью или по меньшей мере большей частью. Смешение основного материала А, материала любого или неизвестного состава Х и добавочного компонента Z друг с другом происходит, например, в мешалке или в смесительной установке. Многостадийная термическая обработка получаемой таким образом смеси включает соответственно одной из предпочитаемых форм исполнения способа согласно изобретению три стадии, причем температура вI) первой стадии составляет от 60 до 130 С, в частности от 80 до 120 С и предпочтительно от 90 до 120 С, например 100 С,II) второй стадии составляет от 130 до 180 С, в частности от 140 до 170 С и предпочтительно от 140 до 160 С, иIII) третьей стадии составляет от 160 до 380 С, в частности от 170 до 320 С и предпочтительно от 180 до 280 С. В соответствии с одной из прочих форм исполнения способа согласно изобретению происходит многостадийная термическая обработка в четыре стадии, причем температура вI) первой стадии составляет от 60 до 120 С, в частности от 80 до 110 С и предпочтительно 100 С,II) второй стадии составляет от 120 до 160 С, в частности от 130 до 160 С и предпочтительно от 140 до 160 С,III) третьей стадии составляет от 160 до 220 С, в частности от 160 до 210 С и предпочтительно от 160 до 200 С, иIV) четвертой стадии составляет от 180 до 380 С, в частности от 200 до 300 С и предпочтительно от 220 до 280 С. При необходимости предусматривают также и больше стадий. Возможно наличие от 5 до 12 стадий. Многостадийная термическая обработка происходит, например, в одной из известных шприцмашин или экструдере (смотри А. Юнгбауэр, повторная переработка пластмасс, 1-е издание, Вюрцбург, издательство Фогель, 1994,в частности стр. 40 и на следующих стр.), где смесь материалов подается вперед при продолжающемся механическом перемешивании, разминании или прессовании вдоль хода, например хода шнека. Путь транспортировки подразделен на отрезки, которые различаются по своей температуре, причем различные температуры составляют, соответственно, независимо друг от друга 60 - 380 С, например, как указанно выше для трехстадийных или четырехстадийных способов. Далее приведены некоторые примеры,которые наглядно объясняют подходящий температурный режим. Однако его можно варьировать в зависимости от применяемого материала внутри вышеприведенных областей. Примеры 1-8 Пример Пример 3 4 Размер зерен материала, вводимого в соответствующее устройство для термической обработки предпочтительно от 0,1 до 5 мм, в частности от 0,5 до 5 и особо предпочтительно от 1 до 5 мм в диаметре. Выбор соответствующей температуры зоны зависит, например, от размера зерен и состава вводимой смеси материала и может быть согласован внутри заданной области в соответствии с подлежащей переработке смеси материалов. Термическая обработка происходит преимущественно в шприц-машине или экструдере. Материал, который выпускают, например,из сопла шприц-машины или экструдера, после того, как он термически обработан, непосредственно формуют и дать остыть. Альтернативно формование можно проводить позже, причем пластическую массу затем вновь подогревают,если это необходимо, настолько, чтобы можно было придать ей желаемую форму. Устройством, подходящим для проведения способа согласно изобретению, является, например, литьевая машина фирмы Шторк, например модель ST 1600-330, литьевая машина фирмы Баттенфельд, модель ВС-Т и литьевая машина фирмы доктора инженера Зоммера, модель DS, вариант 16-2033. Однако подходят также и любые другие соответствующие устройства, если они осуществляют требуемую механическую/термическую обработку согласно изобретению. 10 Выпускаемый после термической обработки материал можно прессовать, отливать под давлением, вспенивать или экструдировать,причем он может принимать любую желаемую форму. Например, можно создавать сохраняющие форму или гибкие изделия, такие как пластины, пленки, стержни, стойки, балки, трубы,шланги, элементы обшивки, облицовки или изоляции, оболочки, декоративные элементы и элементы для тепловой защиты, а также элементы для защиты от механических повреждений,фасонные деталь для заполнения полостей, конструктивные элементы, кирпичи, опорные элементы, голландская черепица, детали инструментов или соединительные элементы, брусчатка или подобные. Это перечисление не следует рассматривать как ограничение. Полученные изделия, изготовленные согласно изобретению из материалов из пластмассы, являются качественными полноценными изделиями, причем производственные затраты значительно меньше по сравнению с сопоставимыми изделиями из вновь/впервые изготовленных пластмасс или изделий, изготовленных из чистосортных пластмасс (после их повторной переработки) в качестве соответственно единственного материала. Снижение цены возможно,например, до 50%, в отдельных случаях даже больше. Далее указаны свойства полученного согласно изобретению промышленного настила пола, который был изготовлен из отходов кабелей, мягкого ПВХ, ПЭ и 5% резинового гранулята. Данные показывают, что материал соответствует требованиям, предъявляемым к такому изделию. 1. Вес, отнесенный к единице площади согласно ДИН 53352 14,35 кг/м 2 2. Плотность согласно ДИН 53479 1,49 г/см 3 3. Предел прочности при растяжении согласно ДИН 53455 8,75 Н/мм 2 4. Удлинение при разрыве согласно ДИН 53455 70% 5. Ударная вязкость согласно ДИН 53453 17,73 Дж/см 2 6. Изменение размера вследствие теплового воздействия, следуя ДИН 51962 Выдерживание при повышенной температуре через 6 ч при 80 С нет изменения формы измерено при 120 С через 6 ч максимально 0,29% 7. Параметры горения согласно ДИН 51960 Класс 1(трудно воспламенимый) 8. Параметры при воздействии пламенем горелки согласно ДИН 53438 Класс F1/9,8 мм 9. Параметры скольжения, следуя ДИН 53375 Кожаная подошва= 0,53 Резиновая подошва= 0,70 Подошва из ПУ/ПВХ= 0,68 11 10. Твердость при вдавливании шарика согласно ДИН 53456 При нагрузке основной нагрузкой 49,03 Н через 20 мин упругое восстановление 41% через 40 мин упругое восстановление 48% Твердость при вдавливании шарика 6,4 Н/мм 2 Полное восстановление через 4 ч. 11. Эластичность по отскоку при энергии удара 0,5 НМ 15% 12. Теплопроводность, следуя ДИН 52612 Возрастание температуры от 20 до 40 С за 20 мин. 13. Химико-физическое воздействие средствами контроля согласно ДИН 51958 Едкий натр 1% устойчивый Едкий натр 10% устойчивый Едкий натр 15% устойчивый Азотная кислота 10% устойчивый Азотная кислота 30% условно устойчивый Соляная кислота 10% устойчивый Серная кислота 3% устойчивый Серная кислота 30% устойчивый Уксусная кислота 5% условно устойчивый Минеральное масло SAE20W/50 устойчивый Материал любого или неизвестного состава Х может быть как чистым веществом или содержать различные пластмассы или непластмассовые компоненты в любых или приблизительно равных частях. В качестве материала Х принимаются в расчет один материал или в частности материалы в виде любых смесей, но при этом он отличен от основного материала А или отчасти загрязнен неизвестными веществами: ПВХ (мягкий ПВХ, жесткий ПВХ, например, остатки ковров), ПЭВП, ПЭНП, ПП, ПА (ПА 6, ПА 6.6,Па 11, ПА 12, ПА ГВ 30 Г), ПММА, ПОМ, ПУ(например, эластомеры и пеноматериалы), АБС,САН, ПС, ТПЭ (термопластичные полимеры),смеси ПЭ/ПА, остатки волокнистых ковров,опилки, упаковки продуктов питания из пластмассы, бумага с синтетическим покрытием или картон с синтетическим покрытием, сумки из пластмассы (например, так называемые пластиковые пакеты) и ПФО (окисел полифенила). Изготовили 9 плиток-образцов с размерами 15 см х 15 см х 0,5 см, которые в качестве основного материала содержат указанные в следующей таблице пластмассы, содержат также указанные в ней один или более материалов любого или неизвестного состава X, а также 5% льняного масла в качестве добавочного компонента. Количественные данные относятся к объему всей смеси. Плитка 1: 10% ПЭВП (полиэтилен высокой плотности), 90% опилок. Плитка 2: 25% ПЭВП, 75% опилок. Плитка 3: 50% ПП, 50% смеси М всех вышеназванных в абзаце 2 материалов (приблизительно в одинаковых долях). 12 Плитка 4: 30% ПЭВП + 20% АБС, 50 5 смеси М. Плитка 5: 50% ПЭВП, 50% смеси М. Плитка 6: 25% ПЭ + 25% ПА, 50% смеси М. Плитка 7: 10% ПЭВП + 20% ПЭНП (полиэтилен низкой плотности) + 20% САН, 50% смеси М. Плитка 8: 25% ПП = 25% АБС/САН, 50% смеси М. Плитка 9: 30% ПП +20% Па, 50% смеси М. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ утилизации отходов, предусматривающий стадии смешивания полимерного материала с дополнительным материалом и с жирным компонентом, по меньшей мере двустадийной термообработки и механической обработки полученной массы, выпуск и последующую подачу массы на обработку или формование, при этом полимерный материал и дополнительный материал берут в объемном соотношении, обеспечивающем связывание в смеси отличных от пластмасс компонентов с образованием гомогенной массы, отличающийся тем, что термообработка включает третью стадию и исходную массу пропускают через все стадии термообработки с помощью обеспечивающего механическую обработку подающего приспособления с соблюдением следующего температурного режима: 60-130 С на первой стадии, 130-180 С на второй стадии и 160-380 С на третьей стадии, при этом на термообработку подают массу, состоящую из частиц диаметром 1-5 мм, и используют дополнительный материал, выбранный из группы, включающей содержащие пластмассу отходы, которые отличаются от полимерного материала, хозяйственный мусор, крупногабаритный мусор, бумагу и картон,в частности макулатуру, картон с пластмассовым покрытием и макулатуру с пластмассовым покрытием, мусор из хранилищ, металл, древесину и остатки древесины, опилки, резиновые материалы и стекловолокна, жирный компонент выбирают из жирных кислот, смесей, содержащих жирные кислоты естественного или синтетического происхождения, производные жирных кислот и жирных спиртов, выделяющих в условиях процесса жирные кислоты. 2. Способ по п.1, отличающийся тем, что используют полимерный материал, выбранный из группы, включающей термопластические,термореактивные и эластомерные пластмассы,многослойные изделия, содержащие данные пластмассы, пластмассовые изделия, полученные реакционным литьем под давлением. 3. Способ по п.1 или 2, отличающийся тем,что используют полимерный материал, выбранный из группы, включающей сополимеры акрилонитрила, бутадиена и стирола, полиэтилен,включая полиэтилен высокой, средней и низкой 13 плотности, поликарбонаты, политетрафторэтилен, полиэтилентерефталаты, сополимеры этилена и винилацетата, полиметилены (полиметакрилаты), полиоксиметилены (полиацетали),сополимеры стирола и акрилонитрила, полимеры стирола, полиамиды, полипропилены, поливинилхлориды и полиуретаны. 4. Способ по п.3, отличающийся тем, что используют полимерный материал из числа полиэтилена и/или полипропилена. 5. Способ по одному из пп.1-4, отличающийся тем, что используют полимерный материал из числа остатков ковров и/или остатков тканей. 6. Способ по одному из пп.1-5, отличающийся тем, что используют полимерный материал, содержащий до 10% по объему другого материала в качестве примеси. 7. Способ по п.6, отличающийся тем, что используют полимерный материал, содержащий до 5% по объему другого материала в качестве примеси. 8. Способ по п.6 или 7, отличающийся тем,что другой материал выбирают из резины, покрытий полов, стекла и стекловолокна, бумаги,древесины и древесных остатков, опилок, шерсти и песка. 9. Способ по одному из пп.1-8, отличающийся тем, что полимерный материал и дополнительный материал предварительно измельчают. 10. Способ по одному из пп.1-9, отличающийся тем, что полимерный материал и дополнительный материал запасают перед смешиванием. 11. Способ по одному из пп.1-10, отличающийся тем, что полимерный материал и дополнительный материал смешивают друг с другом в объемном соотношении 50:50. 12. Способ по п.11, отличающийся тем, что используют полимерный материал, состоящий исключительно из пластмассы. 13. Способ по одному из пп.1-12, отличающийся тем, что термообработку осуществляют с соблюдением следующего температурного режима: 80-120 С на первой стадии, 140170 С на второй стадии и 170-320 С на третьей стадии. 14. Способ по п.13, отличающийся тем, что термообработку осуществляют с соблюдением следующего температурного режима: 90-120 С на первой стадии, 140-160 С на второй стадии и 180-280 С на третьей стадии. 15. Способ по одному из пп.1-14, отличающийся тем, что жирный компонент используют в количестве от 0,01 до 10% по отношению к объему смеси из полимерного материала и дополнительного материала. 16. Способ по п.15, отличающийся тем, что жирный компонент используют в количестве от 0,1 до 5% по отношению к объему смеси из по 004225 14 лимерного материала и дополнительного материала. 17. Способ по п.16, отличающийся тем, что жирный компонент используют в количестве от 0,3 до 3% по отношению к объему смеси из полимерного материала и дополнительного материала. 18. Способ по одному из пп.1-17, отличающийся тем, что в качестве жирного компонента используют льняное и/или кукурузное масло. 19. Способ по одному из пп.1-18, отличающийся тем, что смешивание осуществляют в мешалке или в смесительной установке, а термообработку осуществляют в шприц-машине или экструдере. 20. Способ по одному из пп.1-18, отличающийся тем, что смешивание полимерного материала, дополнительного материала и жирного компонента и термообработку осуществляют в шприц-машине или экструдере. 21. Способ по одному из пп.1-20, отличающийся тем, что формование осуществляют с получением формоустойчивых или гибких плит,пленок, стержней, стоек, балок, труб, шлангов,элементов обшивки, облицовки или изоляции,оболочек, декоративных элементов и элементов для тепловой защиты, а также элементов для защиты от механических повреждений, фасонных деталей для заполнения полостей, конструкционных элементов, кирпичей, опорных элементов, голландских черепиц, брусчаток,искусственного дерна, деталей инструментов или соединительных элементов. 22. Способ утилизации отходов, предусматривающий стадии смешивания полимерного материала с дополнительным материалом и с жирным компонентом, по меньшей мере двустадийной термообработки и механической обработки полученной массы, выпуск и последующую подачу массы на обработку или формование, при этом полимерный материал и дополнительный материал берут в объемном соотношении, обеспечивающем связывание в смеси отличных от пластмасс компонентов с образованием гомогенной массы, отличающийся тем, что термообработка включает третью и четвертую стадии и исходную массу пропускают через все стадии термообработки с помощью обеспечивающего механическую обработку подающего приспособления с соблюдением следующего температурного режима: 60-120 С на первой стадии, 120-160 С на второй стадии,160-220 С на третьей стадии, 180-380 С на четвертой стадии, при этом на термообработку подают массу, состоящую из частиц диаметром 15 мм, и используют дополнительный материал,выбранный из группы, включающей содержащие пластмассу отходы, которые отличаются от полимерного материала, хозяйственный мусор,крупногабаритный мусор, бумагу и картон, в частности макулатуру, картон с пластмассовым 15 покрытием и макулатуру с пластмассовым покрытием, мусор из хранилищ, металл, древесину и остатки древесины, опилки, резиновые материалы и стекловолокна, жирный компонент выбирают из жирных кислот, смесей, содержащих жирные кислоты естественного или синтетического происхождения, производные жирных кислот и жирных спиртов, выделяющих в условиях процесса жирные кислоты. 23. Способ по п.22, отличающийся тем, что используют полимерный материал, выбранный из группы, включающей термопластические,термореактивные и эластомерные пластмассы,многослойные изделия, содержащие данные пластмассы, пластмассовые изделия, полученные реакционным литьем под давлением. 24. Способ по п.22 или 23, отличающийся тем, что используют полимерный материал, выбранный из группы, включающей сополимеры акрилонитрила, бутадиена и стирола, полиэтилен, включая полиэтилен высокой, средней и низкой плотности, поликарбонаты, политетрафторэтилен, полиэтилентерефталаты, сополимеры этилена и винилацетата, полиметилены (полиметакрилаты), полиоксиметилены (полиацетали), сополимеры стирола и акрилонитрила,полимеры стирола, полиамиды, полипропилены,поливинилхлориды и полиуретаны. 25. Способ по п.24, отличающийся тем, что используют полимерный материал из числа полиэтилена и/или полипропилена. 26. Способ по одному из пп.22-25, отличающийся тем, что используют полимерный материал из числа остатков ковров и/или остатков тканей. 27. Способ по одному из пп.22-26, отличающийся тем, что используют полимерный материал, содержащий до 10% по объему другого материала в качестве примеси. 28. Способ по п.27, отличающийся тем, что используют полимерный материал, содержащий до 5% по объему другого материала в качестве примеси. 29. Способ по п.27 или 28, отличающийся тем, что другой материал выбирают из резины,покрытий полов, стекла и стекловолокна, бумаги, древесины и древесных остатков, опилок,шерсти и песка. 30. Способ по одному из пп.22-29, отличающийся тем, что полимерный материал и дополнительный материал предварительно измельчают. 31. Способ по одному из пп.22-30, отличающийся тем, что полимерный материал и дополнительный материал запасают перед смешиванием. 32. Способ по одному из пп.22-31, отличающийся тем, что полимерный материал и дополнительный материал смешивают друг с другом в объемном соотношении 50:50. 16 33. Способ по п.32, отличающийся тем, что используют полимерный материал, состоящий исключительно из пластмассы. 34. Способ по одному из пп.22-33, отличающийся тем, что термообработку осуществляют с соблюдением следующего температурного режима: 80-110 С на первой стадии, 130160 С на второй стадии, 160-210 С на третьей стадии и 200-300 С на четвертой стадии. 35. Способ по п.34, отличающийся тем, что термообработку осуществляют с соблюдением следующего температурного режима: 100 С на первой стадии, 140-160 С на второй стадии,160-200 С на третьей стадии и 220-280 С на четвертой стадии. 36. Способ по п.35, отличающийся тем, что жирный компонент используют в количестве от 0,01 до 10% по отношению к объему смеси из полимерного материала и дополнительного материала. 37. Способ по одному из пп.22-36, отличающийся тем, что жирный компонент используют в количестве от 0,1 до 5% по отношению к объему смеси из полимерного материала и дополнительного материала. 38. Способ по п.37, отличающийся тем, что жирный компонент используют в количестве от 0,3 до 3% по отношению к объему смеси из полимерного материала и дополнительного материала. 39. Способ по п.38, отличающийся тем, что в качестве жирного компонента используют льняное и/или кукурузное масло. 40. Способ по одному из пп.22-39, отличающийся тем, что смешивание осуществляют в мешалке или в смесительной установке, а термообработку осуществляют в шприц-машине или экструдере. 41. Способ по одному из пп.22-40, отличающийся тем, что смешивание полимерного материала, дополнительного материала и жирного компонента и термообработку осуществляют в шприц-машине или экструдере. 42. Способ по одному из пп.22-41, отличающийся тем, что формование осуществляют с получением формоустойчивых или гибких плит,пленок, стержней, стоек, балок, труб, шлангов,элементов обшивки, облицовки или изоляции,оболочек, декоративных элементов и элементов для тепловой защиты, а также элементов для защиты от механических повреждений, фасонных деталей для заполнения полостей, конструкционных элементов, кирпичей, опорных элементов, голландских черепиц, брусчаток,искусственного дерна, деталей инструментов или соединительных элементов. 43. Материал из пластмассы, отличающийся тем, что получен согласно способу по одному из пп.1-42. 44. Пластмассовое изделие, отличающееся тем, что оно состоит из подвергаемой термообработке смеси полимерного материала и допол 17 нительного материала, содержащего по меньшей мере 50 об.% пластмассы, при этом дополнительный материал выбран из группы, включающей содержащие пластмассу отходы, которые отличаются от полимерного материала, хозяйственный мусор, крупногабаритный мусор,бумагу и картон, в частности макулатуру, картон с пластмассовым покрытием и макулатуру с пластмассовым покрытием, мусор из хранилищ,металл, древесину и остатки древесины, опилки,резиновые материалы и стекловолокна, за исключением материалов, включающих бикарбонат щелочных металлов, а полученные пластмассовые изделия выбраны из группы формоустойчивых или гибких плит, пленок, стержней,стоек, балок, труб, шлангов, элементов обшивки, облицовки или изоляции, оболочек, декора 18 тивных элементов и элементов для тепловой защиты, а также элементов для защиты от механических повреждений, фасонных деталей для заполнения полостей, конструкционных элементов, кирпичей, опорных элементов, голландских черепиц, брусчаток, искусственного дерна, деталей инструментов или соединительных элементов. 45. Применение жирных кислот, смесей,содержащих жирные кислоты, производных жирных кислот и жирных спиртов, выделяющих в условиях процесса жирные кислоты, в частности льняного масла и/или кукурузного масла, в качестве средства для улучшения термостойкости содержащей пластмассу массы при ее утилизации в способе по одному из пп.1-42.

МПК / Метки

МПК: C08K 5/09, C08J 11/06

Метки: повторной, материалов, получения, переработки, пластмасс, способ

Код ссылки

<a href="https://eas.patents.su/10-4225-sposob-povtornojj-pererabotki-plastmass-i-sposob-polucheniya-materialov-iz-plastmass.html" rel="bookmark" title="База патентов Евразийского Союза">Способ повторной переработки пластмасс и способ получения материалов из пластмасс</a>

Предыдущий патент: Двигатель

Следующий патент: Способ удаления конденсирующихся паров из потока природного газа у устья скважины, устройство для его осуществления и устьевой узел, включающий такое устройство

Случайный патент: Носитель катализатора и его применение в трубчатом реакторе