Способ для изготовления центробежно-литых армированных стекловолокном пластмассовых труб

Формула / Реферат

1. Способ для изготовления центробежно-литых армированных стекловолокном пластмассовых труб, причем жидкую отверждаемую смолу, которая может содержать наполнитель, вместе со стекловолокном и добавками для отверждения, возможно также с песком, вводят во вращающуюся матрицу, и матрица при вводе исходных материалов имеет температуру между 40 и 75шС, отличающийся тем, что теплоемкость матрицы является настолько высокой, что температура матрицы с вводом исходных материалов снижается не больше, чем на 10шС, для нагрева матрицы используют горячую воду и после инициирования экзотермической реакции смолы на матрицу разбрызгивают горячую воду, чтобы поддерживать температуру, по меньшей мере, при 60шС, пока вытягивают трубу.

2. Способ для изготовления центробежно-литых армированных стекловолокном пластмассовых труб, причем жидкую отверждаемую смолу, которая может содержать наполнитель, вместе со стекловолокном и добавками для отверждения, возможно также с песком, вводят во вращающуюся матрицу, и матрица при вводе исходных материалов имеет температуру между 40 и 75шС, отличающийся тем, что для слоев во внешней области трубы используют смолу с временем гелеобразования, которое равно или больше, чем время гелеобразования смолы, использованной для внутренней области трубы, используют смолу с содержанием наполнителя, по меньшей мере, 40% и для отверждения используют горячую воду с температурой, по меньшей мере, 60шС.

3. Способ по п.1 или 2, причем труба имеет множество слоев, отличающийся тем, что за исключением покровных слоев снаружи и внутри реактивность смолы в других слоях устанавливают так, что в слоях перед внутренним покровным слоем она выше, чем в слое после внешнего покровного слоя.

4. Способ по любому из пп.1-3, причем трубы изготавливают непрерывно, новую сразу после старой, отличающийся тем, что незадолго перед извлечением трубы из формы на матрицу распыляют горячую воду так, что матрица получает ту же самую температуру, которая необходима для изготовления новой трубы.

5. Способ по любому из пп.1-3, отличающийся тем, что температуру горячей воды и длительность орошения выбирают так, что температура матрицы остается, по меньшей мере, при 70шС, пока вытягивают трубу.

6. Способ по любому из пп.1-5, отличающийся тем, что полиэфирную смолу и/или стирол подмешивают в смесителе впереди в копье литьевой машины к смеси полиэфирная смола-наполнитель.

7. Способ по п.6, отличающийся тем, что к слоям на внутренней стороне трубы добавляют больше полиэфирной смолы, чем на внешней стороне трубы.

8. Способ по п.6 или 7, отличающийся тем, что ускоритель подмешивают к полиэфирной смоле впереди в копье литьевой машины к различным слоям, чтобы повысить реактивность в этих слоях, или применяют замедлитель, чтобы снизить реактивность.

9. Способ по любому из пп.6-8, отличающийся тем, что добавляют смесь ускоритель/полиэфирная смола в песочных слоях в середине трубы, чтобы повысить там реактивность смеси наполнителя.

10. Способ по любому из пп.1-9, причем, по меньшей мере, используют два катализаторных насоса с различными катализаторами, отличающийся тем, что в одном насосе используют катализатор или катализаторную смесь с более низкой температурой срабатывания, а в другом катализатор или катализаторную смесь с более высокой температурой срабатывания, причем катализатор или катализаторную смесь с более высокой температурой срабатывания используют для получения более длинного времени гелеобразования.

11. Способ по любому из пп.1-10, отличающийся тем, что содержание стекловолокна во внутренней области трубы выбирают выше, чем во внешней области, и за исключением внутреннего покровного слоя все слои во внутренней области трубы выполняют содержащими наполнитель.

12. Способ по любому из пп.1-11, отличающийся тем, что во внутренней области трубы используют стекловолокно, длина которого больше, чем длина стекловолокна, использованного во внешней области трубы.

13. Способ по любому из пп.1-12, отличающийся тем, что во внешней области трубы, в слоях, в которых нет песка, частично используют короткое стекловолокно и частично длинное стекловолокно.

14. Способ по любому из пп.1-13, в котором подмешивают изоцианат в смолу для внутреннего покровного слоя, отличающийся тем, что вначале большую часть покровного слоя вводят без изоцианата, затем подают остаток покровного слоя с изоцианатом в количестве от 4 до 6 вес.% и, наконец, обрабатывают изоцианатом готовую трубу на внутренней стороне.

15. Способ по любому из пп.1-14 для изготовления центробежно-литых пластмассовых труб, причем исходные материалы вводят литьевой машиной во вращающуюся матрицу, отличающийся тем, что матрица и литьевая машина являются подвижными в той же плоскости, что литьевая машина работает из неподвижного положения, причем литьевая машина смонтирована на тележке, которая смещается горизонтально к движению центробежной машины.

16. Центробежно-литые армированные стекловолокном пластмассовые трубы с множеством слоев из нарезанного стекловолокна, полиэфирной смолы с наполнителем и песка, а также внутренним и внешним покровными слоями, во внешней и внутренней части армированными стекловолокном слоями с полиэфирной смолой и наполнителем, а также в середине с сердцевинной частью с песком, полиэфирной смолой, наполнителем и стекловолокном, отличающиеся тем, что сердцевинная часть содержит, по меньшей мере, 7% стекловолокна и, по меньшей мере, 25% полиэфирной смолы, максимально 25% наполнителя.

17. Центробежно-литые армированные стекловолокном пластмассовые трубы с множеством слоев из нарезанного стекловолокна и полиэфирной смолы с наполнителем и стекловолокном и сердцевинной частью с песком, отличающиеся тем, что содержание стекловолокна во внутренней части трубы, в среднем, выше, чем среднее значение стекловолокна во внешней части, причем во внутренней части во всех армированных стекловолокном слоях, в которых имеется стекловолокно с ориентацией в окружном направлении, имеется также наполнитель.

18. Труба по п.17, отличающаяся тем, что там, где в трубе имеется стекловолокно с ориентацией в окружном направлении, содержание наполнителя в полиэфирной смоле составляет, по меньшей мере, 40%.

19. Труба по п.17 или 18, отличающаяся тем, что во внутренней области трубы имеется стекловолокно, длина которого больше, чем длина стекловолокна во внешней области трубы.

20. Труба по любому из пп.17-19, отличающаяся тем, что во внешней области трубы в слоях, в которых нет песка, имеются частично короткое стекловолокно и частично длинное стекловолокно.

21. Установка для изготовления центробежно-литых армированных стекловолокном пластмассовых труб, причем исходные материалы вводят из литьевой машины во вращающуюся матрицу, отличающаяся тем, что литьевая машина (L) является подвижной в стационарном положении, а центробежная машина (М-1, М-2) смонтирована на тележке (W), которая является подвижной в той же плоскости поперечно к литьевой машине, теплоемкость матрицы так высока, что температура матрицы под влиянием исходных материалов снижается не больше, чем на 10шС, и для подогрева матрицы используется горячая вода.

22. Установка по п.21, отличающаяся тем, что предусмотрены распылительные устройства, посредством которых матрицы орошаются горячей водой, причем распылительные устройства находятся в стационарных положениях и не являются подвижными с матрицами, и что предусмотрено устройство, посредством которого вода под тележкой улавливается в жесткий резервуар.

23. Установка по п.21 или 22, отличающаяся тем, что тележка движется в закрытом пространстве, причем предусмотрены только отверстия для введения исходных материалов и вытягивания труб, а также для дверей, подключений труб и вентиляции.

Текст

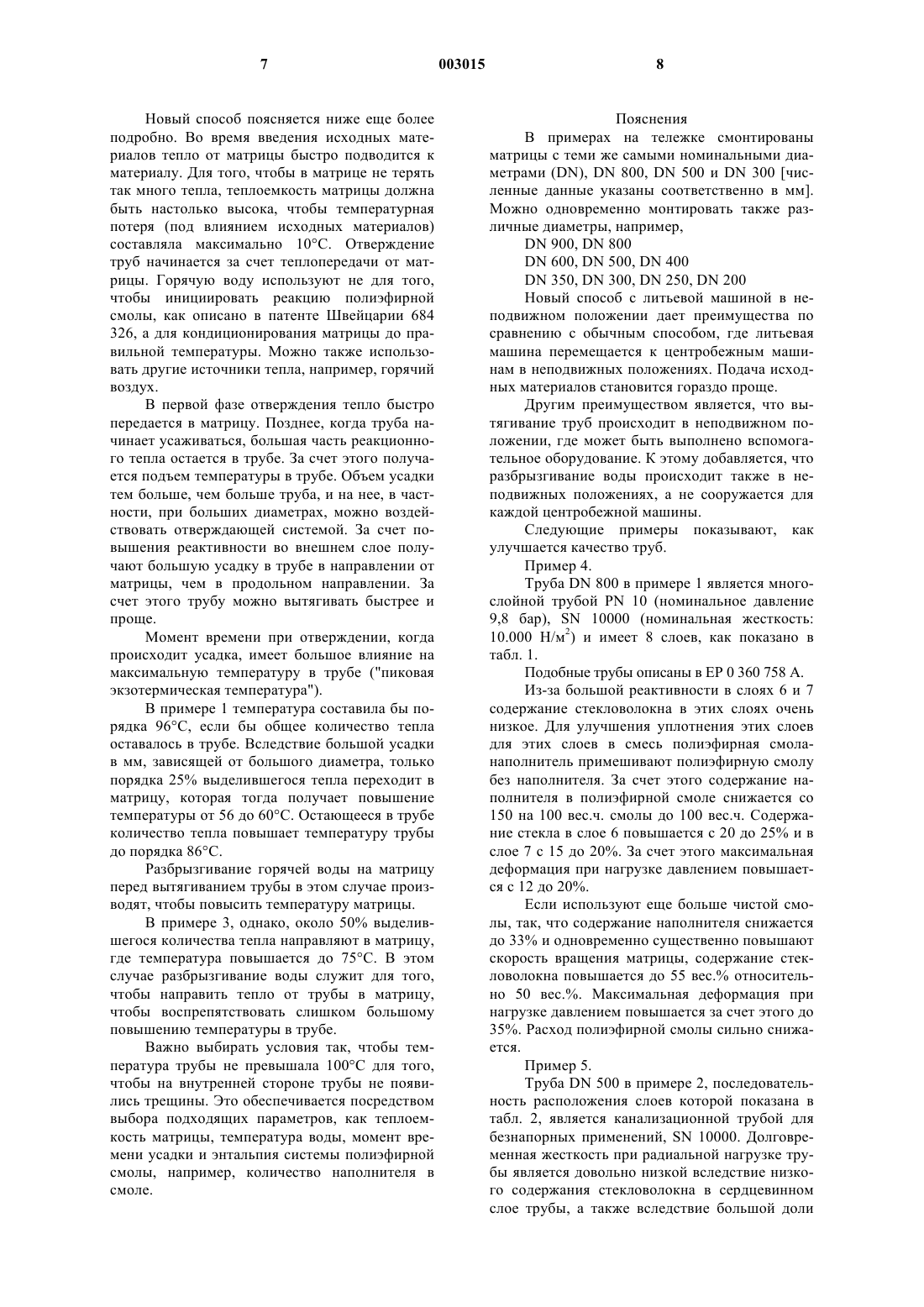

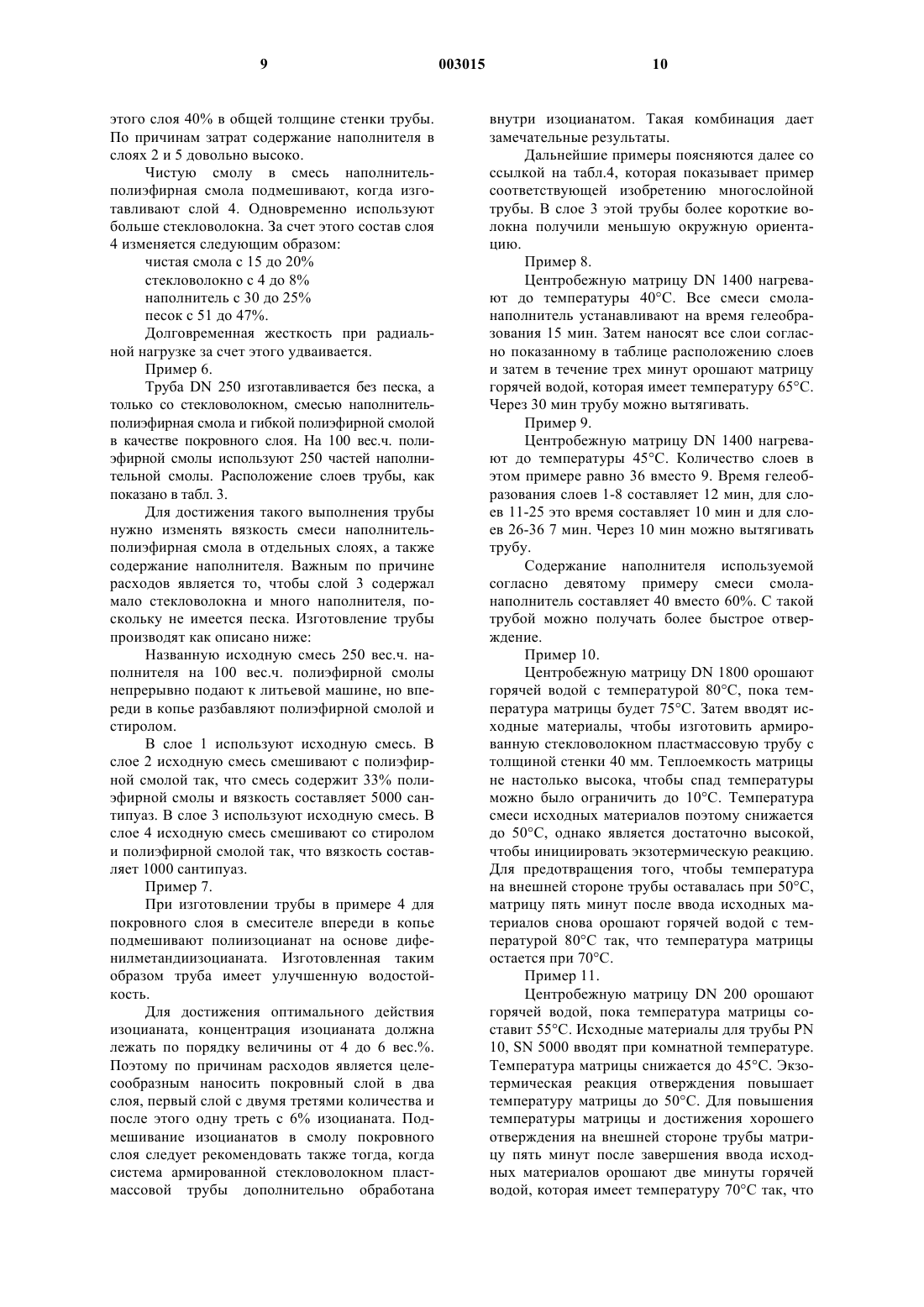

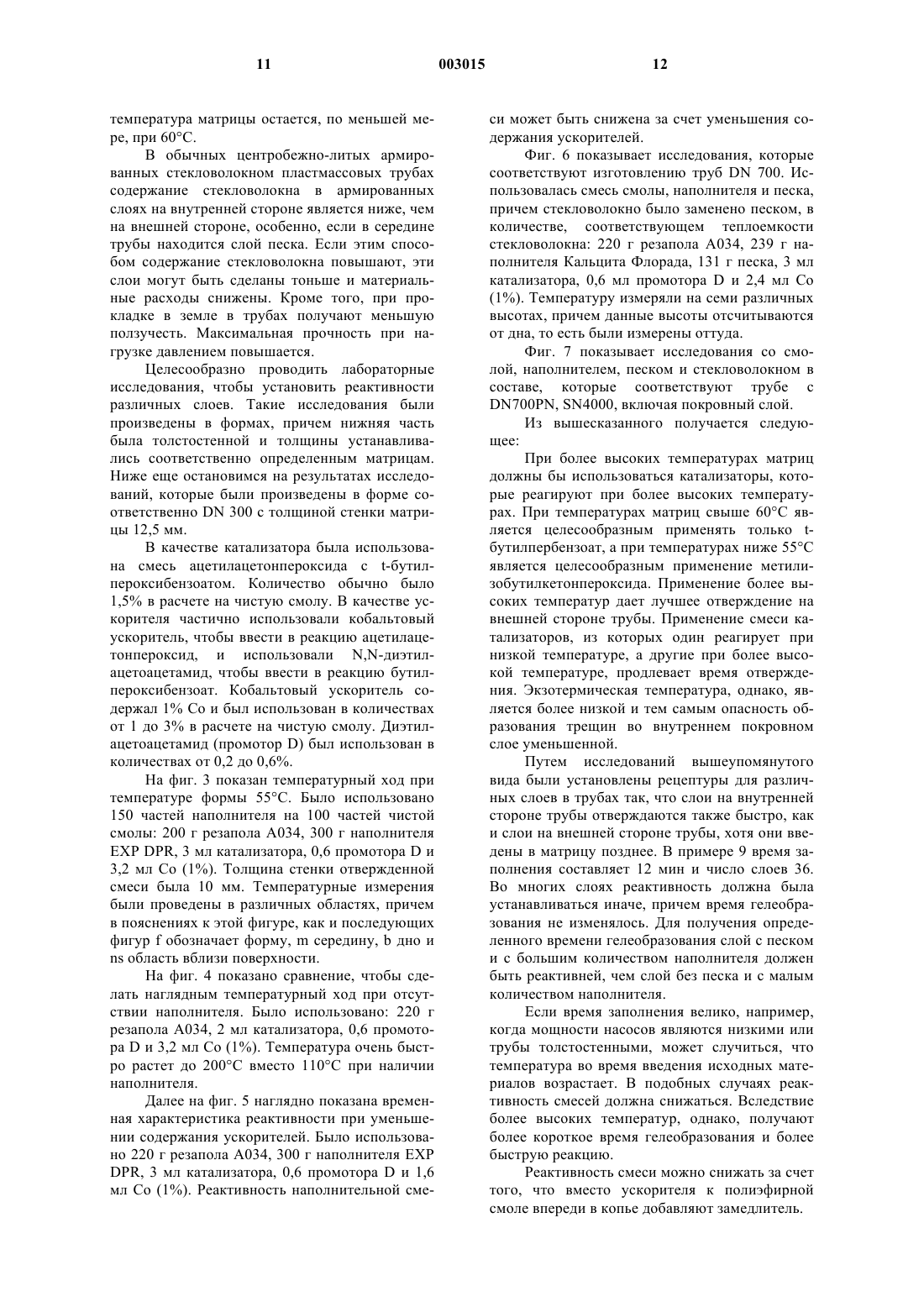

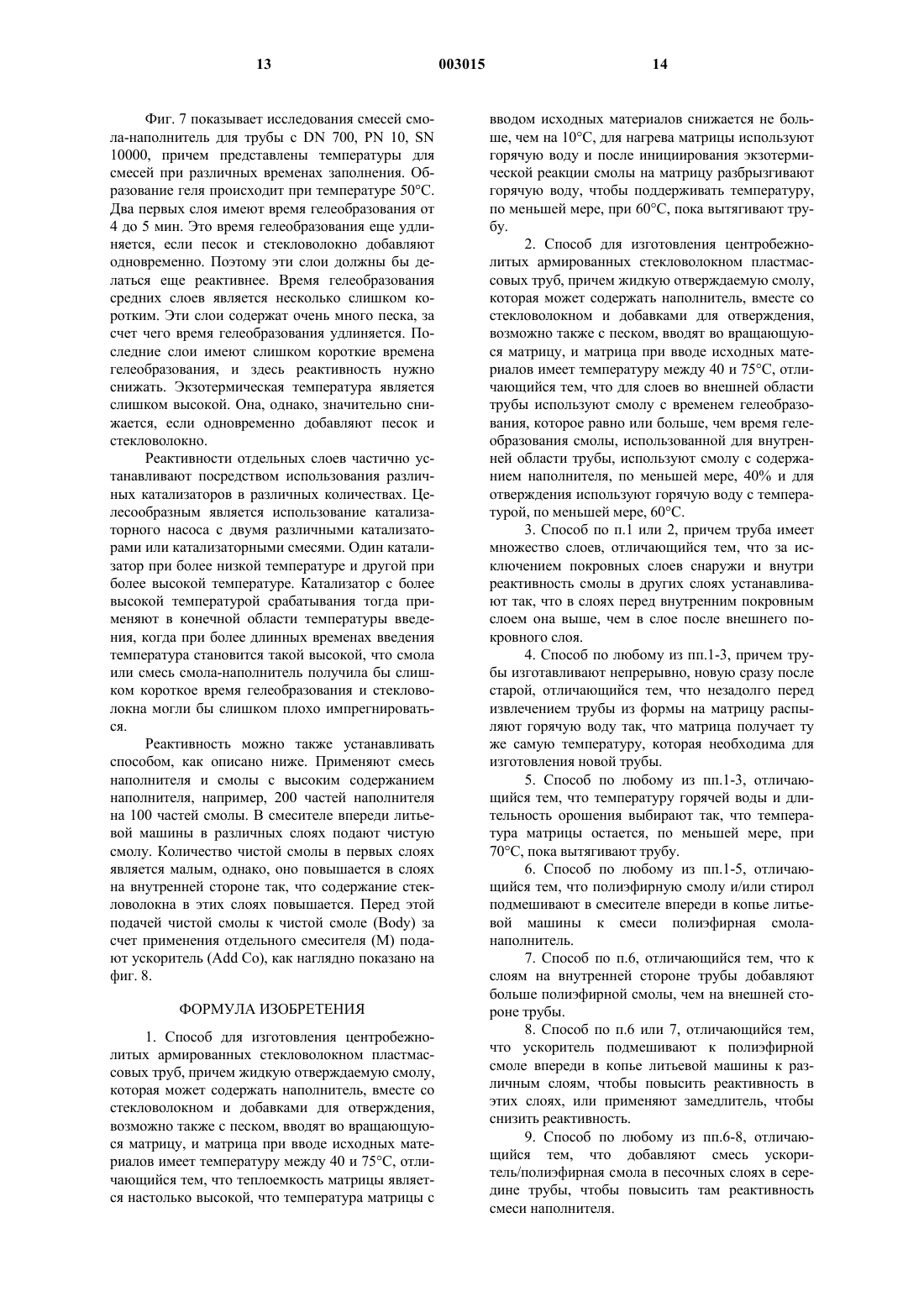

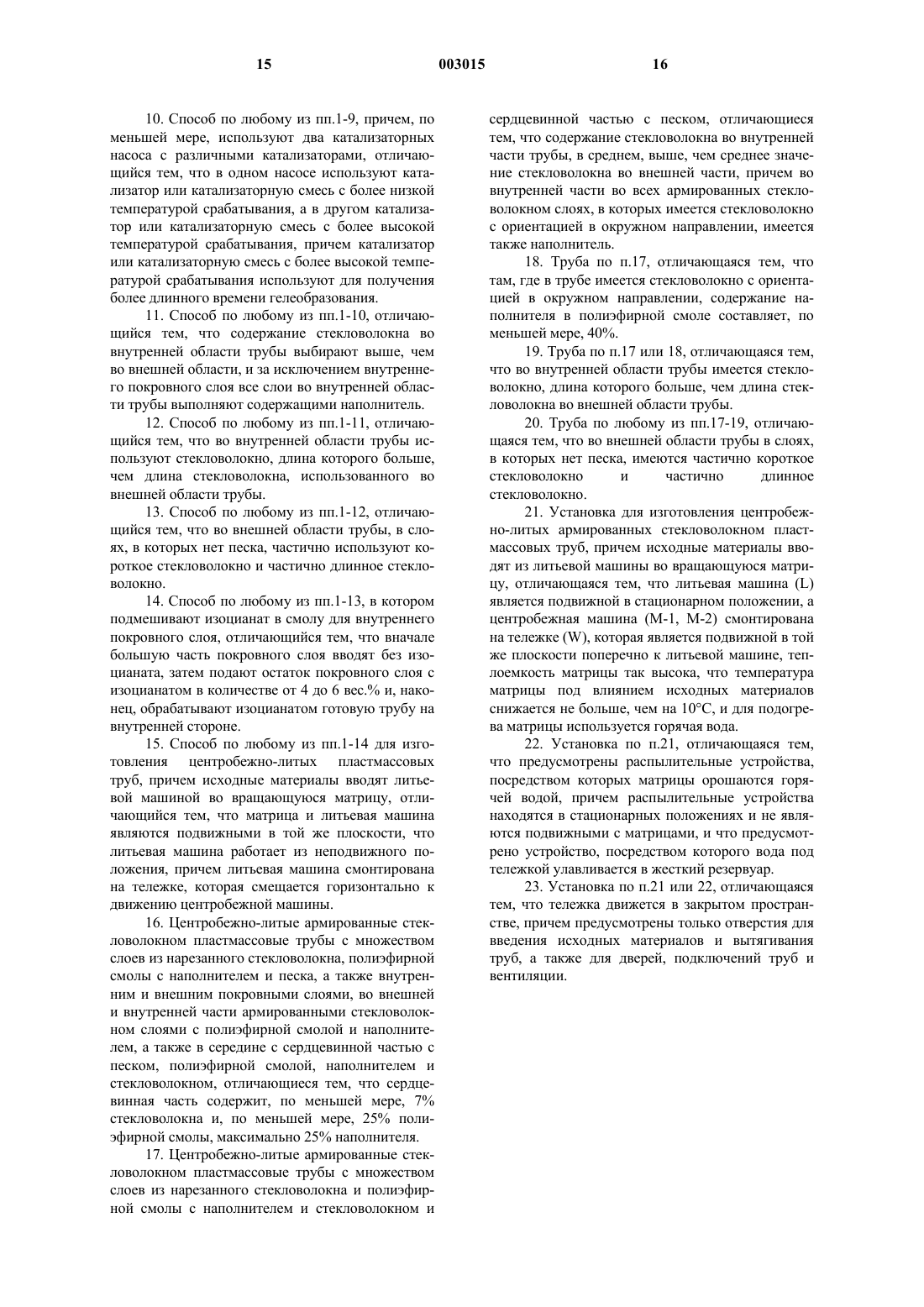

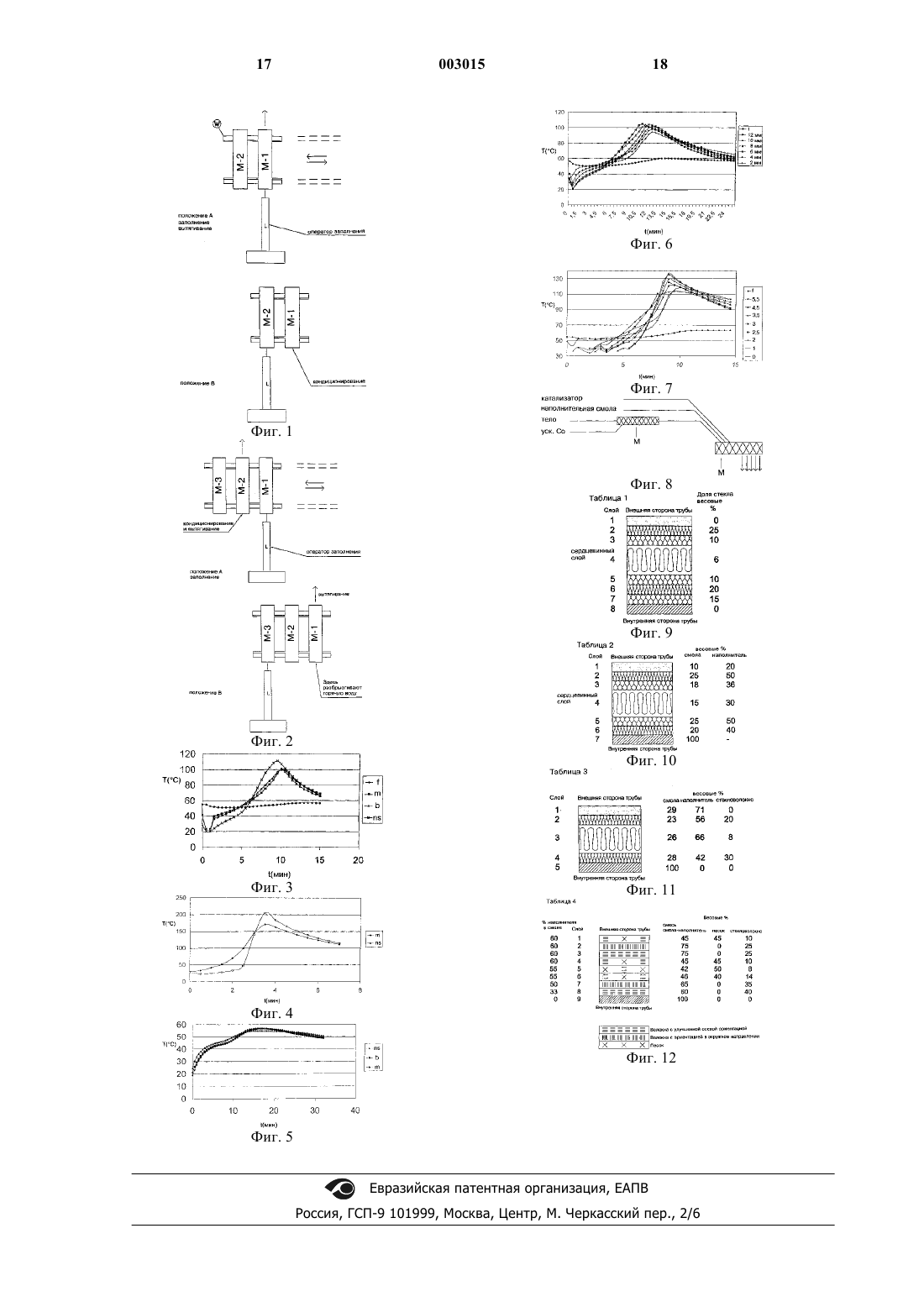

1 Изобретение относится к способу и установке для изготовления центробежно-литых армированных стекловолокном пластмассовых труб, причем жидкую отверждаемую смолу,которая может содержать наполнитель, вместе со стекловолокном и добавками для отверждения, возможно также с песком вводят во вращающуюся матрицу. Далее изобретение относится к центробежно-литым армированным стекловолокном трубам с множеством слоев из нарезанных стекловолокон, полиэфирной смолы с наполнителем и песка, а также внутренним и внешним покровными слоями, в наружной и внутренней части армированными стекловолокном слоями с полиэфирной смолой и наполнителем, а также в середине из сердцевинной части с песком, полиэфирной смолой, наполнителем и стекловолокном, альтернативно к центробежно-литым армированным стекловолокном трубам с множеством слоев из нарезанного стекловолокна и полиэфирной смолы с наполнителем, со стекловолокном и сердцевинной частью с песком. При изготовлении центробежно-литых армированных стекловолокном пластмассовых труб, в частности, если используют полиэфирные смолы с введенными наполнителями, долговременные жесткости при радиальной нагрузке являются очень низкими. Целью этого изобретения является улучшение долговременной жесткости при радиальной нагрузке. В известных способах для изготовления наполненных песком, центробежно-литых, армированных стекловолокном пластмассовых труб время изготовления является очень большим. Это зависит от того, что оператор заполнения, которым материал вводят во вращающиеся матрицы, направляется между различными позициями, и что время отверждения является долгим. В СН 684 326 описан способ, в котором используют горячую воду для нагрева центробежной матрицы до 40 - 50 С, причем согласно варианту способа, описанному в FR 2 684 917 А,температура матрицы в течение 90 с должна достигать от 60 до 70 С. За счет экзотермичного протекания реакции отверждения появляется нагрев матрицы свыше 50 С. При отверждении,однако, температура во внешней части трубы остается равной температуре матрицы, то есть порядка 50 - 60 С. Во внутренней части трубы температура, однако, возрастает до 80 - 120 С. За счет этого получают очень хорошее отверждение во внутренней части трубы, однако,плохое отверждение в части трубы, где тепло перешло в матрицу. Кроме того, в известном способе для самой внешней области стенки изготавливаемой трубы используют смолу, время гелеобразования которой составляет 10 - 70% времени гелеобразования для самой внутренней области стенки. 2 На практике оказалось трудным поддерживать время гелеобразования во внутренней области стенки коротким, как это требуется для того, чтобы уплотнение в наружных слоях не становилось слишком высоким. Дело в том, что если уплотнение слишком высоко, то содержание стекла может достигнуть 70 вес.% и тем самым помешать хорошему отверждению. В DE 35 10 626 А описан способ для изготовления отлитых центробежно-литых, армированных стекловолокном пластмассовых труб,при котором распределение использованного в качестве наполнителя песка и стекловолокна таково, что во внешней области трубы может быть расположено от 20 до 70 вес.%, а во внутренней области от 30 до 80 вес.% стекловолокна. В указанном в качестве примера общем содержании 1,7% стекловолокна, 20,7% смолы и 77,6% песка между тем получается, что вследствие применения песка содержание стекловолокна во внутренней части трубы является ниже, чем в соответствующих внешних слоях трубы. В основе изобретения лежит задача сделать возможным изготовление армированных стекловолокном пластмассовых труб центробежным методом с очень коротким временем изготовления, а также с хорошим качеством. Предметом изобретения тем самым является способ для изготовления центробежнолитых армированных стекловолокном пластмассовых труб, причем жидкую отверждаемую смолу, которая может содержать наполнитель,вместе со стекловолокном и добавками для отверждения, возможно также с песком вводят во вращающуюся матрицу. Матрица при введении исходных материалов имеет температуру между 40 и 75 С, и теплоемкость матрицы настолько высока, что температура матрицы под влиянием исходных материалов, то есть с их вводом понижается не более, чем на 10 С. Для подогрева матрицы используют горячую воду, которую после инициации экзотермической реакции смолы разбрызгивают на матрицу, чтобы поддерживать температуру матрицы, по меньшей мере, при 60 С, пока вытягивают трубу. При выполнении соответствующего изобретению способа время изготовления является очень коротким и получается улучшенное качество труб, в частности, за счет их равномерного отверждения. Горячая вода при использовании этого варианта способа может иметь температурный диапазон от 55 до 80 С. Предпочтительно матрица перед загрузкой исходных материалов имеет температуру между 55 и 75 С. Согласно предпочтительному варианту соответствующего изобретению способа, температуру горячей воды и время разбрызгивания выбирают таким образом, что температура матри 3 цы, пока вытягивают трубу, остается, по меньшей мере, при 70 С. Мощность для изготовления труб является повышенной, как описывается ниже: а) за счет использования температуры отверждения, теплопередающей техники и системы для отверждения, которые дают быстрое отверждение без образования трещин;b) за счет использования установки, где литьевая машина имеет неподвижное положение и центробежные машины с матрицами направляются так, что одна машина за другой приходит в положение заполнения. Улучшение качества труб достигается за счет того, что используют смесь полиэфирной смолы с высоким содержанием наполнителя,однако в различных слоях в трубе смесь разбавляют чистой смолой так, что соответствующие слои содержат меньше наполнителя. Предпочтительным образом теплоемкость матрицы так высока, что температура матрицы под влиянием исходных материалов опускается не больше, чем на 10 С. За счет управления температуры матрицы прежде всего используется тепло матрицы, чтобы подогреть введенные исходные материалы. Во время процесса отверждения тепло передается к матрице. С наступлением усадки трубы большая часть реакционного тепла остается в трубе. Далее, при непрерывном изготовлении труб, новой сразу же после старой, в предпочтительном варианте способа незадолго до извлечения из труб формы на матрицу разбрызгивают горячую воду так, что матрица приобретает ту же температуру, которая требуется при изготовлении новой трубы. Этими мерами температура отверждения и теплопередающая техника должны обеспечивать быстрое отверждение труб без образования трещин и быстрое извлечение изготовленных труб. Далее предлагается вариант способа для изготовления центробежно-литых армированных стекловолокном пластмассовых труб, причем жидкую отверждаемую смолу, которая может содержать наполнитель, вместе со стекловолокном и добавками для отверждения, возможно также с песком вводят во вращающуюся матрицу, и матрица имеет при введении исходных материалов температуру между 40 и 75 С. Для слоев во внешней области трубы используют смолу с временем гелеобразования, которое равно или больше, чем время гелеобразования смолы, использованной для внутренней области трубы. Используют смолу с содержанием наполнителя, по меньшей мере, 40% и для отверждения горячую воду с температурой, по меньшей мере, 60 С. Этот вариант способа позволяет равномерное отверждение изготовленных труб. 4 Тем самым в способе согласно изобретению время гелеобразования во внешней области стенки поддерживают не меньше, чем во внутренней области стенки. Кроме того, может быть целесообразным, выбирать его даже длиннее,если матрицу нагревают до 50 - 60 С. Предпочтительным образом содержание стекловолокна во внутренней области трубы выбирают выше, чем во внешней области. Соответственно более высоким является содержание наполнителя во внешней области. В предпочтительном варианте способа все слои во внутренней области за исключением внутреннего покровного слоя содержат наполнитель. Во всех слоях, в которых имеется стекловолокно с ориентацией в окружном направлении, имеется также наполнитель. Изготовленные согласно изобретению трубы имеют улучшенную долговременную жесткость при радиальной нагрузке. Путем использования длинного стекловолокна, то есть стекловолокна с длиной больше,чем 50 мм, предпочтительно больше, чем 75 мм,это свойство может быть улучшено. Предпочтительно во внутренней области используют стекловолокно, длина которого больше, чем длина стекловолокна, использованного во внешней области трубы. За счет использования длинного стекловолокна можно изготавливать трубы с высокими давлениями, вызывающими растрескивание. Однако, одновременно трубы имеют более низкую осевую прочность. В случае малых диаметров труб, порядка до 400 мм, осевая прочность может быть слишком малой, особенно в трубах с низкими номинальными давлениями. Поэтому является предпочтительным использовать длинное стекловолокно только на внутренней стороне, а на внешней стороне использовать короткие волокна с длиной от 25 до 50 мм. Предпочтительно подмешивание полиэфирной смолы в смесь наполнительполиэфирная смола можно производить, когда изготавливают сердцевинный слой с песком в середине трубы. В другом примере выполнения изобретения подмешивание полиэфирной смолы и/или стирола в смесь наполнительполиэфирная смола имеет место, когда изготавливают армированные слои во внутренней части трубы. Изобретение описывается ниже посредством примеров и с помощью чертежей, причем это представление служит для пояснения изобретения, однако, не должно ограничивать его конкретными формами выполнения так же, как и изобретение не должно ограничиваться конкретными комбинациями признаков в зависимых пунктах формулы изобретения. При этом показывают: фиг. 1 - схематически систему литьевой машины и центробежной машины с двумя матрицами для двух технологических положений; 5 фиг. 2 - схематически систему литьевой машины и центробежной машины с тремя матрицами для трех технологических положений; фиг. 3 - диаграмму, которая показывает ход температуры при температуре формы 55 С; фиг. 4 - диаграмму, подобную фиг. 3, которая показывает ход температуры без наличия наполнителя; фиг. 5 - диаграмму, подобную фиг. 3 и 4,которая показывает снижение реактивности за счет уменьшения содержания ускорителей; фиг. 6 - диаграмму, которая показывает ход температуры при изготовлении труб для различных высот измерения; фиг. 7 - диаграмму, которая показывает ход температуры при различных временах заполнения, и фиг. 8 - пример для части линейной схемы установки для изготовления центробежно-литых армированных стекловолокном пластмассовых труб, работающей по способу согласно изобретению; фиг. 9 - с помощью табл. 1 представление содержания стекловолокна в последовательности расположения слоев трубы согласно примеру 1; фиг. 10 - с помощью табл. 2 представление содержания смолы и наполнителя в последовательности расположения слоев трубы согласно примеру 2; фиг. 11 - с помощью табл. 3 представление содержания смолы, наполнителя и стекловолокна в последовательности расположения слоев трубы согласно примеру 6; фиг. 12 - с помощью табл. 4 представление содержания наполнителя,смеси смоланаполнитель, песка и стекловолокна в последовательности расположения слоев трубы согласно примеру 7. Пример 1. Делается ссылка на фиг. 1. Матрицы (М) смонтированы на тележке (W). Тележка может двигаться по рельсам в направлении, как показывают стрелки. Литьевая машина (Е) смонтирована на рельсах и является подвижной, так что копье (L) может вводиться в матрицу и выводиться из нее. В этом примере на тележке смонтированы две матрицы с номинальным диаметром DN 800. Исходные материалы согласно примеру 4 подают так, что получают восемь слоев с различными свойствами. Вес матрицы 600 кг/м с теплоемкостью 66 ккал/м. Теплоемкость исходных материалов составляет 26 ккал/С; со средней температурой 35 С. Матрицу нагревают до температуры 65 С с помощью разбрызгивания горячей воды на внешней стороне матрицы, до того, как слоями вводят исходные материалы. Вследствие большой теплоемкости матрицы исходные материалы и также матрица получают температуру 56 С. Впереди в копье имеются смесители, посредством которых можно подмешивать катали 003015 6 заторы, ускорители, замедлители и полиэфирные смолы, которые подаются отдельно, в смесь полиэфирной смолы и наполнителя, за счет чего можно устанавливать различную реактивность смеси наполнителя. Для внешнего слоя труб устанавливают высокую реактивность так, что этот слой под влиянием тепла матрицы быстро реагирует и желатинирует. Для следующего слоя устанавливают более низкую реактивность. Затем в последующих слоях реактивность ступенчато повышают, за исключением внутреннего покровного слоя. Мощности транспортировки для исходных материалов выбирают так, что общее время на ввод исходных материалов составляет семь минут. Через восемь минут тележку смещают так, что матрица М 2 оказывается в положении заполнения (положение В). Здесь имеется возможность подавать воздух комнатной температуры через первую трубу с тем, чтобы внутри трубы не возникали никакие трещины. Через пять минут в положении В снаружи на матрицу разбрызгивают воду так, что матрица достигает температуру 65 С. После общего времени в 16 мин тележку приводят в исходное положение, в котором трубу вытягивают. После съема трубы цикл начинают снова. Перед тем, как тележка приходит в положение В, матрицу М 2 доводят горячей водой до 65 С. В положении В трубу в матрице М 2 вытягивают и изготавливают новую трубу. Время изготовления для одной трубы составляет 18 мин, производственная мощность тем самым составляет 160 труб за 24 ч. Пример 2. На тележке в примере 1 смонтированы три матрицы DN 500, как показано на фиг. 2. Перед тем, как матрица М-1 приходит в положение заполнения, она нагревается до 65 С. Время заполнения составляет четыре минуты. Одновременно матрица М-2 нагревается до 65 С. После того, как исходные материалы введены в матрицу М-2, матрицу М-3 приводят в положение заполнения, смотри положение В на фиг. 2. При этом матрица М-1 разбрызгиванием горячей воды нагревается до 65 С. Труба вытягивается до того, как матрица М-1 приходит обратно в положение заполнения, в котором вводят исходные материалы. Время цикла составляет 18 мин, и производительность составляет 225 труб за 24 ч. Последовательность расположения слоев трубы показана в примере 5. Пример 3. На вышеописанной тележке смонтированы четыре матрицы DN 300. Способ изготовления является аналогичным с описаниями примеров 1 и 2 с вытягиванием труб в положении заполнения и с двумя отдельными положениями для разбрызгивания горячей воды, причем матрицы нагревают до 70 С. Производственная мощность тем самым составляет 300 труб за 24 ч. 7 Новый способ поясняется ниже еще более подробно. Во время введения исходных материалов тепло от матрицы быстро подводится к материалу. Для того, чтобы в матрице не терять так много тепла, теплоемкость матрицы должна быть настолько высока, чтобы температурная потеря (под влиянием исходных материалов) составляла максимально 10 С. Отверждение труб начинается за счет теплопередачи от матрицы. Горячую воду используют не для того,чтобы инициировать реакцию полиэфирной смолы, как описано в патенте Швейцарии 684 326, а для кондиционирования матрицы до правильной температуры. Можно также использовать другие источники тепла, например, горячий воздух. В первой фазе отверждения тепло быстро передается в матрицу. Позднее, когда труба начинает усаживаться, большая часть реакционного тепла остается в трубе. За счет этого получается подъем температуры в трубе. Объем усадки тем больше, чем больше труба, и на нее, в частности, при больших диаметрах, можно воздействовать отверждающей системой. За счет повышения реактивности во внешнем слое получают большую усадку в трубе в направлении от матрицы, чем в продольном направлении. За счет этого трубу можно вытягивать быстрее и проще. Момент времени при отверждении, когда происходит усадка, имеет большое влияние на максимальную температуру в трубе ("пиковая экзотермическая температура"). В примере 1 температура составила бы порядка 96 С, если бы общее количество тепла оставалось в трубе. Вследствие большой усадки в мм, зависящей от большого диаметра, только порядка 25% выделившегося тепла переходит в матрицу, которая тогда получает повышение температуры от 56 до 60 С. Остающееся в трубе количество тепла повышает температуру трубы до порядка 86 С. Разбрызгивание горячей воды на матрицу перед вытягиванием трубы в этом случае производят, чтобы повысить температуру матрицы. В примере 3, однако, около 50% выделившегося количества тепла направляют в матрицу,где температура повышается до 75 С. В этом случае разбрызгивание воды служит для того,чтобы направить тепло от трубы в матрицу,чтобы воспрепятствовать слишком большому повышению температуры в трубе. Важно выбирать условия так, чтобы температура трубы не превышала 100 С для того,чтобы на внутренней стороне трубы не появились трещины. Это обеспечивается посредством выбора подходящих параметров, как теплоемкость матрицы, температура воды, момент времени усадки и энтальпия системы полиэфирной смолы, например, количество наполнителя в смоле. 8 Пояснения В примерах на тележке смонтированы матрицы с теми же самыми номинальными диаметрами (DN), DN 800, DN 500 и DN 300 [численные данные указаны соответственно в мм]. Можно одновременно монтировать также различные диаметры, например,DN 900, DN 800DN 350, DN 300, DN 250, DN 200 Новый способ с литьевой машиной в неподвижном положении дает преимущества по сравнению с обычным способом, где литьевая машина перемещается к центробежным машинам в неподвижных положениях. Подача исходных материалов становится гораздо проще. Другим преимуществом является, что вытягивание труб происходит в неподвижном положении, где может быть выполнено вспомогательное оборудование. К этому добавляется, что разбрызгивание воды происходит также в неподвижных положениях, а не сооружается для каждой центробежной машины. Следующие примеры показывают, как улучшается качество труб. Пример 4. Труба DN 800 в примере 1 является многослойной трубой PN 10 (номинальное давление 9,8 бар), SN 10000 (номинальная жесткость: 10.000 Н/м 2) и имеет 8 слоев, как показано в табл. 1. Подобные трубы описаны в ЕР 0 360 758 А. Из-за большой реактивности в слоях 6 и 7 содержание стекловолокна в этих слоях очень низкое. Для улучшения уплотнения этих слоев для этих слоев в смесь полиэфирная смоланаполнитель примешивают полиэфирную смолу без наполнителя. За счет этого содержание наполнителя в полиэфирной смоле снижается со 150 на 100 вес.ч. смолы до 100 вес.ч. Содержание стекла в слое 6 повышается с 20 до 25% и в слое 7 с 15 до 20%. За счет этого максимальная деформация при нагрузке давлением повышается с 12 до 20%. Если используют еще больше чистой смолы, так, что содержание наполнителя снижается до 33% и одновременно существенно повышают скорость вращения матрицы, содержание стекловолокна повышается до 55 вес.% относительно 50 вес.%. Максимальная деформация при нагрузке давлением повышается за счет этого до 35%. Расход полиэфирной смолы сильно снижается. Пример 5. Труба DN 500 в примере 2, последовательность расположения слоев которой показана в табл. 2, является канализационной трубой для безнапорных применений, SN 10000. Долговременная жесткость при радиальной нагрузке трубы является довольно низкой вследствие низкого содержания стекловолокна в сердцевинном слое трубы, а также вследствие большой доли 9 этого слоя 40% в общей толщине стенки трубы. По причинам затрат содержание наполнителя в слоях 2 и 5 довольно высоко. Чистую смолу в смесь наполнительполиэфирная смола подмешивают, когда изготавливают слой 4. Одновременно используют больше стекловолокна. За счет этого состав слоя 4 изменяется следующим образом: чистая смола с 15 до 20% стекловолокно с 4 до 8% наполнитель с 30 до 25% песок с 51 до 47%. Долговременная жесткость при радиальной нагрузке за счет этого удваивается. Пример 6. Труба DN 250 изготавливается без песка, а только со стекловолокном, смесью наполнительполиэфирная смола и гибкой полиэфирной смолой в качестве покровного слоя. На 100 вес.ч. полиэфирной смолы используют 250 частей наполнительной смолы. Расположение слоев трубы, как показано в табл. 3. Для достижения такого выполнения трубы нужно изменять вязкость смеси наполнительполиэфирная смола в отдельных слоях, а также содержание наполнителя. Важным по причине расходов является то, чтобы слой 3 содержал мало стекловолокна и много наполнителя, поскольку не имеется песка. Изготовление трубы производят как описано ниже: Названную исходную смесь 250 вес.ч. наполнителя на 100 вес.ч. полиэфирной смолы непрерывно подают к литьевой машине, но впереди в копье разбавляют полиэфирной смолой и стиролом. В слое 1 используют исходную смесь. В слое 2 исходную смесь смешивают с полиэфирной смолой так, что смесь содержит 33% полиэфирной смолы и вязкость составляет 5000 сантипуаз. В слое 3 используют исходную смесь. В слое 4 исходную смесь смешивают со стиролом и полиэфирной смолой так, что вязкость составляет 1000 сантипуаз. Пример 7. При изготовлении трубы в примере 4 для покровного слоя в смесителе впереди в копье подмешивают полиизоцианат на основе дифенилметандиизоцианата. Изготовленная таким образом труба имеет улучшенную водостойкость. Для достижения оптимального действия изоцианата, концентрация изоцианата должна лежать по порядку величины от 4 до 6 вес.%. Поэтому по причинам расходов является целесообразным наносить покровный слой в два слоя, первый слой с двумя третями количества и после этого одну треть с 6% изоцианата. Подмешивание изоцианатов в смолу покровного слоя следует рекомендовать также тогда, когда система армированной стекловолокном пластмассовой трубы дополнительно обработана 10 внутри изоцианатом. Такая комбинация дает замечательные результаты. Дальнейшие примеры поясняются далее со ссылкой на табл.4, которая показывает пример соответствующей изобретению многослойной трубы. В слое 3 этой трубы более короткие волокна получили меньшую окружную ориентацию. Пример 8. Центробежную матрицу DN 1400 нагревают до температуры 40 С. Все смеси смоланаполнитель устанавливают на время гелеобразования 15 мин. Затем наносят все слои согласно показанному в таблице расположению слоев и затем в течение трех минут орошают матрицу горячей водой, которая имеет температуру 65 С. Через 30 мин трубу можно вытягивать. Пример 9. Центробежную матрицу DN 1400 нагревают до температуры 45 С. Количество слоев в этом примере равно 36 вместо 9. Время гелеобразования слоев 1-8 составляет 12 мин, для слоев 11-25 это время составляет 10 мин и для слоев 26-36 7 мин. Через 10 мин можно вытягивать трубу. Содержание наполнителя используемой согласно девятому примеру смеси смоланаполнитель составляет 40 вместо 60%. С такой трубой можно получать более быстрое отверждение. Пример 10. Центробежную матрицу DN 1800 орошают горячей водой с температурой 80 С, пока температура матрицы будет 75 С. Затем вводят исходные материалы, чтобы изготовить армированную стекловолокном пластмассовую трубу с толщиной стенки 40 мм. Теплоемкость матрицы не настолько высока, чтобы спад температуры можно было ограничить до 10 С. Температура смеси исходных материалов поэтому снижается до 50 С, однако является достаточно высокой,чтобы инициировать экзотермическую реакцию. Для предотвращения того, чтобы температура на внешней стороне трубы оставалась при 50 С,матрицу пять минут после ввода исходных материалов снова орошают горячей водой с температурой 80 С так, что температура матрицы остается при 70 С. Пример 11. Центробежную матрицу DN 200 орошают горячей водой, пока температура матрицы составит 55 С. Исходные материалы для трубы PN 10, SN 5000 вводят при комнатной температуре. Температура матрицы снижается до 45 С. Экзотермическая реакция отверждения повышает температуру матрицы до 50 С. Для повышения температуры матрицы и достижения хорошего отверждения на внешней стороне трубы матрицу пять минут после завершения ввода исходных материалов орошают две минуты горячей водой, которая имеет температуру 70 С так, что 11 температура матрицы остается, по меньшей мере, при 60 С. В обычных центробежно-литых армированных стекловолокном пластмассовых трубах содержание стекловолокна в армированных слоях на внутренней стороне является ниже, чем на внешней стороне, особенно, если в середине трубы находится слой песка. Если этим способом содержание стекловолокна повышают, эти слои могут быть сделаны тоньше и материальные расходы снижены. Кроме того, при прокладке в земле в трубах получают меньшую ползучесть. Максимальная прочность при нагрузке давлением повышается. Целесообразно проводить лабораторные исследования, чтобы установить реактивности различных слоев. Такие исследования были произведены в формах, причем нижняя часть была толстостенной и толщины устанавливались соответственно определенным матрицам. Ниже еще остановимся на результатах исследований, которые были произведены в форме соответственно DN 300 с толщиной стенки матрицы 12,5 мм. В качестве катализатора была использована смесь ацетилацетонпероксида с t-бутилпероксибензоатом. Количество обычно было 1,5% в расчете на чистую смолу. В качестве ускорителя частично использовали кобальтовый ускоритель, чтобы ввести в реакцию ацетилацетонпероксид, и использовали N,N-диэтилацетоацетамид, чтобы ввести в реакцию бутилпероксибензоат. Кобальтовый ускоритель содержал 1% Со и был использован в количествах от 1 до 3% в расчете на чистую смолу. Диэтилацетоацетамид (промотор D) был использован в количествах от 0,2 до 0,6%. На фиг. 3 показан температурный ход при температуре формы 55 С. Было использовано 150 частей наполнителя на 100 частей чистой смолы: 200 г резапола А 034, 300 г наполнителяEXP DPR, 3 мл катализатора, 0,6 промотора D и 3,2 мл Со (1%). Толщина стенки отвержденной смеси была 10 мм. Температурные измерения были проведены в различных областях, причем в пояснениях к этой фигуре, как и последующих фигур f обозначает форму, m середину, b дно иns область вблизи поверхности. На фиг. 4 показано сравнение, чтобы сделать наглядным температурный ход при отсутствии наполнителя. Было использовано: 220 г резапола А 034, 2 мл катализатора, 0,6 промотора D и 3,2 мл Со (1%). Температура очень быстро растет до 200 С вместо 110 С при наличии наполнителя. Далее на фиг. 5 наглядно показана временная характеристика реактивности при уменьшении содержания ускорителей. Было использовано 220 г резапола А 034, 300 г наполнителя EXPDPR, 3 мл катализатора, 0,6 промотора D и 1,6 мл Со (1%). Реактивность наполнительной сме 003015 12 си может быть снижена за счет уменьшения содержания ускорителей. Фиг. 6 показывает исследования, которые соответствуют изготовлению труб DN 700. Использовалась смесь смолы, наполнителя и песка,причем стекловолокно было заменено песком, в количестве, соответствующем теплоемкости стекловолокна: 220 г резапола А 034, 239 г наполнителя Кальцита Флорада, 131 г песка, 3 мл катализатора, 0,6 мл промотора D и 2,4 мл Со(1%). Температуру измеряли на семи различных высотах, причем данные высоты отсчитываются от дна, то есть были измерены оттуда. Фиг. 7 показывает исследования со смолой, наполнителем, песком и стекловолокном в составе, которые соответствуют трубе сDN700PN, SN4000, включая покровный слой. Из вышесказанного получается следующее: При более высоких температурах матриц должны бы использоваться катализаторы, которые реагируют при более высоких температурах. При температурах матриц свыше 60 С является целесообразным применять только tбутилпербензоат, а при температурах ниже 55 С является целесообразным применение метилизобутилкетонпероксида. Применение более высоких температур дает лучшее отверждение на внешней стороне трубы. Применение смеси катализаторов, из которых один реагирует при низкой температуре, а другие при более высокой температуре, продлевает время отверждения. Экзотермическая температура, однако, является более низкой и тем самым опасность образования трещин во внутреннем покровном слое уменьшенной. Путем исследований вышеупомянутого вида были установлены рецептуры для различных слоев в трубах так, что слои на внутренней стороне трубы отверждаются также быстро, как и слои на внешней стороне трубы, хотя они введены в матрицу позднее. В примере 9 время заполнения составляет 12 мин и число слоев 36. Во многих слоях реактивность должна была устанавливаться иначе, причем время гелеобразования не изменялось. Для получения определенного времени гелеобразования слой с песком и с большим количеством наполнителя должен быть реактивней, чем слой без песка и с малым количеством наполнителя. Если время заполнения велико, например,когда мощности насосов являются низкими или трубы толстостенными, может случиться, что температура во время введения исходных материалов возрастает. В подобных случаях реактивность смесей должна снижаться. Вследствие более высоких температур, однако, получают более короткое время гелеобразования и более быструю реакцию. Реактивность смеси можно снижать за счет того, что вместо ускорителя к полиэфирной смоле впереди в копье добавляют замедлитель. 13 Фиг. 7 показывает исследования смесей смола-наполнитель для трубы с DN 700, PN 10, SN 10000, причем представлены температуры для смесей при различных временах заполнения. Образование геля происходит при температуре 50 С. Два первых слоя имеют время гелеобразования от 4 до 5 мин. Это время гелеобразования еще удлиняется, если песок и стекловолокно добавляют одновременно. Поэтому эти слои должны бы делаться еще реактивнее. Время гелеобразования средних слоев является несколько слишком коротким. Эти слои содержат очень много песка, за счет чего время гелеобразования удлиняется. Последние слои имеют слишком короткие времена гелеобразования, и здесь реактивность нужно снижать. Экзотермическая температура является слишком высокой. Она, однако, значительно снижается, если одновременно добавляют песок и стекловолокно. Реактивности отдельных слоев частично устанавливают посредством использования различных катализаторов в различных количествах. Целесообразным является использование катализаторного насоса с двумя различными катализаторами или катализаторными смесями. Один катализатор при более низкой температуре и другой при более высокой температуре. Катализатор с более высокой температурой срабатывания тогда применяют в конечной области температуры введения, когда при более длинных временах введения температура становится такой высокой, что смола или смесь смола-наполнитель получила бы слишком короткое время гелеобразования и стекловолокна могли бы слишком плохо импрегнироваться. Реактивность можно также устанавливать способом, как описано ниже. Применяют смесь наполнителя и смолы с высоким содержанием наполнителя, например, 200 частей наполнителя на 100 частей смолы. В смесителе впереди литьевой машины в различных слоях подают чистую смолу. Количество чистой смолы в первых слоях является малым, однако, оно повышается в слоях на внутренней стороне так, что содержание стекловолокна в этих слоях повышается. Перед этой подачей чистой смолы к чистой смоле (Body) за счет применения отдельного смесителя (М) подают ускоритель (Add Co), как наглядно показано на фиг. 8. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ для изготовления центробежнолитых армированных стекловолокном пластмассовых труб, причем жидкую отверждаемую смолу,которая может содержать наполнитель, вместе со стекловолокном и добавками для отверждения,возможно также с песком, вводят во вращающуюся матрицу, и матрица при вводе исходных материалов имеет температуру между 40 и 75 С, отличающийся тем, что теплоемкость матрицы является настолько высокой, что температура матрицы с 14 вводом исходных материалов снижается не больше, чем на 10 С, для нагрева матрицы используют горячую воду и после инициирования экзотермической реакции смолы на матрицу разбрызгивают горячую воду, чтобы поддерживать температуру,по меньшей мере, при 60 С, пока вытягивают трубу. 2. Способ для изготовления центробежнолитых армированных стекловолокном пластмассовых труб, причем жидкую отверждаемую смолу,которая может содержать наполнитель, вместе со стекловолокном и добавками для отверждения,возможно также с песком, вводят во вращающуюся матрицу, и матрица при вводе исходных материалов имеет температуру между 40 и 75 С, отличающийся тем, что для слоев во внешней области трубы используют смолу с временем гелеобразования, которое равно или больше, чем время гелеобразования смолы, использованной для внутренней области трубы, используют смолу с содержанием наполнителя, по меньшей мере, 40% и для отверждения используют горячую воду с температурой, по меньшей мере, 60 С. 3. Способ по п.1 или 2, причем труба имеет множество слоев, отличающийся тем, что за исключением покровных слоев снаружи и внутри реактивность смолы в других слоях устанавливают так, что в слоях перед внутренним покровным слоем она выше, чем в слое после внешнего покровного слоя. 4. Способ по любому из пп.1-3, причем трубы изготавливают непрерывно, новую сразу после старой, отличающийся тем, что незадолго перед извлечением трубы из формы на матрицу распыляют горячую воду так, что матрица получает ту же самую температуру, которая необходима для изготовления новой трубы. 5. Способ по любому из пп.1-3, отличающийся тем, что температуру горячей воды и длительность орошения выбирают так, что температура матрицы остается, по меньшей мере, при 70 С, пока вытягивают трубу. 6. Способ по любому из пп.1-5, отличающийся тем, что полиэфирную смолу и/или стирол подмешивают в смесителе впереди в копье литьевой машины к смеси полиэфирная смоланаполнитель. 7. Способ по п.6, отличающийся тем, что к слоям на внутренней стороне трубы добавляют больше полиэфирной смолы, чем на внешней стороне трубы. 8. Способ по п.6 или 7, отличающийся тем,что ускоритель подмешивают к полиэфирной смоле впереди в копье литьевой машины к различным слоям, чтобы повысить реактивность в этих слоях, или применяют замедлитель, чтобы снизить реактивность. 9. Способ по любому из пп.6-8, отличающийся тем, что добавляют смесь ускоритель/полиэфирная смола в песочных слоях в середине трубы, чтобы повысить там реактивность смеси наполнителя. 15 10. Способ по любому из пп.1-9, причем, по меньшей мере, используют два катализаторных насоса с различными катализаторами, отличающийся тем, что в одном насосе используют катализатор или катализаторную смесь с более низкой температурой срабатывания, а в другом катализатор или катализаторную смесь с более высокой температурой срабатывания, причем катализатор или катализаторную смесь с более высокой температурой срабатывания используют для получения более длинного времени гелеобразования. 11. Способ по любому из пп.1-10, отличающийся тем, что содержание стекловолокна во внутренней области трубы выбирают выше, чем во внешней области, и за исключением внутреннего покровного слоя все слои во внутренней области трубы выполняют содержащими наполнитель. 12. Способ по любому из пп.1-11, отличающийся тем, что во внутренней области трубы используют стекловолокно, длина которого больше,чем длина стекловолокна, использованного во внешней области трубы. 13. Способ по любому из пп.1-12, отличающийся тем, что во внешней области трубы, в слоях, в которых нет песка, частично используют короткое стекловолокно и частично длинное стекловолокно. 14. Способ по любому из пп.1-13, в котором подмешивают изоцианат в смолу для внутреннего покровного слоя, отличающийся тем, что вначале большую часть покровного слоя вводят без изоцианата, затем подают остаток покровного слоя с изоцианатом в количестве от 4 до 6 вес.% и, наконец, обрабатывают изоцианатом готовую трубу на внутренней стороне. 15. Способ по любому из пп.1-14 для изготовления центробежно-литых пластмассовых труб, причем исходные материалы вводят литьевой машиной во вращающуюся матрицу, отличающийся тем, что матрица и литьевая машина являются подвижными в той же плоскости, что литьевая машина работает из неподвижного положения, причем литьевая машина смонтирована на тележке, которая смещается горизонтально к движению центробежной машины. 16. Центробежно-литые армированные стекловолокном пластмассовые трубы с множеством слоев из нарезанного стекловолокна, полиэфирной смолы с наполнителем и песка, а также внутренним и внешним покровными слоями, во внешней и внутренней части армированными стекловолокном слоями с полиэфирной смолой и наполнителем, а также в середине с сердцевинной частью с песком, полиэфирной смолой, наполнителем и стекловолокном, отличающиеся тем, что сердцевинная часть содержит, по меньшей мере, 7% стекловолокна и, по меньшей мере, 25% полиэфирной смолы, максимально 25% наполнителя. 17. Центробежно-литые армированные стекловолокном пластмассовые трубы с множеством слоев из нарезанного стекловолокна и полиэфирной смолы с наполнителем и стекловолокном и 16 сердцевинной частью с песком, отличающиеся тем, что содержание стекловолокна во внутренней части трубы, в среднем, выше, чем среднее значение стекловолокна во внешней части, причем во внутренней части во всех армированных стекловолокном слоях, в которых имеется стекловолокно с ориентацией в окружном направлении, имеется также наполнитель. 18. Труба по п.17, отличающаяся тем, что там, где в трубе имеется стекловолокно с ориентацией в окружном направлении, содержание наполнителя в полиэфирной смоле составляет, по меньшей мере, 40%. 19. Труба по п.17 или 18, отличающаяся тем,что во внутренней области трубы имеется стекловолокно, длина которого больше, чем длина стекловолокна во внешней области трубы. 20. Труба по любому из пп.17-19, отличающаяся тем, что во внешней области трубы в слоях,в которых нет песка, имеются частично короткое стекловолокно и частично длинное стекловолокно. 21. Установка для изготовления центробежно-литых армированных стекловолокном пластмассовых труб, причем исходные материалы вводят из литьевой машины во вращающуюся матрицу, отличающаяся тем, что литьевая машина (L) является подвижной в стационарном положении, а центробежная машина (М-1, М-2) смонтирована на тележке (W), которая является подвижной в той же плоскости поперечно к литьевой машине, теплоемкость матрицы так высока, что температура матрицы под влиянием исходных материалов снижается не больше, чем на 10 С, и для подогрева матрицы используется горячая вода. 22. Установка по п.21, отличающаяся тем,что предусмотрены распылительные устройства,посредством которых матрицы орошаются горячей водой, причем распылительные устройства находятся в стационарных положениях и не являются подвижными с матрицами, и что предусмотрено устройство, посредством которого вода под тележкой улавливается в жесткий резервуар. 23. Установка по п.21 или 22, отличающаяся тем, что тележка движется в закрытом пространстве, причем предусмотрены только отверстия для введения исходных материалов и вытягивания труб, а также для дверей, подключений труб и вентиляции.

МПК / Метки

МПК: B29C 35/02

Метки: центробежно-литых, способ, пластмассовых, труб, армированных, изготовления, стекловолокном

Код ссылки

<a href="https://eas.patents.su/10-3015-sposob-dlya-izgotovleniya-centrobezhno-lityh-armirovannyh-steklovoloknom-plastmassovyh-trub.html" rel="bookmark" title="База патентов Евразийского Союза">Способ для изготовления центробежно-литых армированных стекловолокном пластмассовых труб</a>

Предыдущий патент: Раствор для бурения или эксплуатации скважины, способ бурения или эксплуатации скважины в подземной формации

Следующий патент: Способ очистки клапанов или трубопроводов

Случайный патент: Новые бензамиды в качестве pparγ модуляторов