Приспособление и способ ремонта рычага управления автомобильной подвески

Формула / Реферат

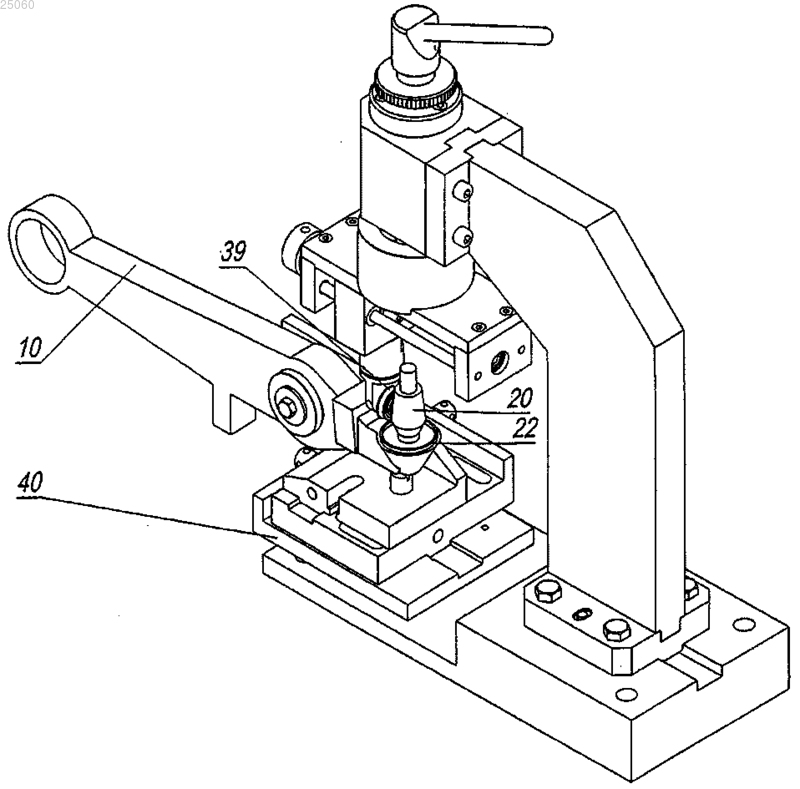

1. Приспособление (30) для ремонта рычага управления (10) автомобильной подвески, содержащее основание (35), имеющее седло (38), на которое установлен с возможностью вращения суппорт (40), устройство калибровки положения суппорта (40), узел (37) гибочного ролика (39) и роликовый механизм (31), включающий электромеханический механизм горизонтального позиционирования (33), который осуществляет регулировку горизонтального положения узла (37) гибочного ролика (39) относительно седла (38), и электромеханический механизм вертикального позиционирования (32), который осуществляет регулировку вертикального положения узла (37) гибочного ролика (39) относительно седла (38), при этом суппорт (40) содержит по меньшей мере три уложенные друг на друга и соединенные друг с другом с возможностью скольжения пластины (41), (42) и (43), где нижняя пластина (43) соединена с возможностью вращения с седлом (38) основания (35), средняя пластина (42) выполнена с возможностью бокового скольжения относительно нижней пластины (43), а верхняя пластина (41) выполнена с возможностью продольного скольжения относительно средней пластины (42) и включает в себя средство для съемного крепления рычага управления (10) посредствам болта управления (45), а устройство калибровки положения суппорта (40) содержит электромеханические исполнительные механизмы (47), (48), (49).

2. Приспособление по п.1, отличающееся тем, что электромеханические исполнительные механизмы (47), (48), (49), (32) и (33) соединены и управляются с помощью компьютера, который выполнен с возможностью расчета алгоритма для калибровки положения суппорта и положения узла (37) гибочного ролика (39) для различных типов рычагов управления.

3. Приспособление по п.1, отличающееся тем, что устройства калибровки суппорта (40) и узла (37) гибочного ролика (39) включают в себя ручные средства управления.

4. Приспособление по п.1, отличающееся тем, что выполнено с возможностью установки различных по конфигурации суппортов (40).

5. Способ ремонта рычага управления (10) автомобильной подвески с использованием приспособления по пп.1-4, причем рычаг управления (10) включает корпус, имеющий гнездо, приваренный к кромке гнезда корпуса непрерывный кольцевой простирающийся вверх фланец и шариковый палец, имеющий расположенную в гнезде шаровую головку, причем способ содержит этапы, на которых предварительно удаляют изношенный кольцевой фланец (19) из рычага управления (10), извлекают палец (18) и очищают поверхности гнезда (16) рычага управления (10), образовывают с помощью сварки простирающийся вверх кольцевой фланец (22) к очищенной поверхности гнезда (16), изготавливают и устанавливают новый шаровой палец (20) в гнездо (16) рычага управления (10), причем новый шаровой палец (20) выполнен из стали, отличающийся тем, что выбирают суппорт (40), соответствующий типу и конфигурации рычага управления (10), устанавливают и закрепляют рычаг управления (10) в суппорте (40), размещают суппорт (40) в седле (38) основания (35), калибруют продольные, поперечные и вращательные положения суппорта (40) относительно основания (35) с помощью электромеханических исполнительных механизмов (47), (48), (49), осуществляют регулировку горизонтального и вертикального положений роликового механизма (31) относительно седла (38) с помощью электромеханических средств (32) и (33), приводят гибочный ролик (39) в контакт с наружной поверхностью нового кольцевого фланца (22) рычага управления (10), сгибают кольцевой фланец (22) вовнутрь посредством прокатывания гибочного ролика (39) вдоль окружности кольцевого фланца (22), прикладывают при этом на кольцевой фланец (22) направленную вниз силу и герметически изолируют тем самым шаровую головку пальца (20) в гнезде (16) рычага управления (10).

6. Способ по п.5, отличающийся тем, что образование с помощью сварки простирающегося вверх кольцевого фланца (22) к очищенной поверхности гнезда (16) осуществляют путем импульсной контактной сварки в нейтральной среде.

7. Способ по п.5, отличающийся тем, что калибровку положений суппорта (40) и узла (37) гибочного ролика (39) выполняют с помощью электромеханических исполнительных механизмов (47), (48), (49) устройства калибровки положения суппорта (40) и электромеханических механизмов горизонтального (33) и вертикального (32) позиционирований гибочного ролика (39), которые управляются компьютером с помощью программного обеспечения для различных типов рычагов управления (10).

8. Способ по п.5, отличающийся тем, что очистка поверхности гнезда (16) рычага управления (10) включает в себя либо зачистку с помощью химического процесса, либо обточку поверхности гнезда (16) с помощью механического процесса.

Текст

ПРИСПОСОБЛЕНИЕ И СПОСОБ РЕМОНТА РЫЧАГА УПРАВЛЕНИЯ АВТОМОБИЛЬНОЙ ПОДВЕСКИ В изобретении представлено приспособление для ремонта рычага управления автомобильной подвески, содержащее основание, имеющее седло, на которое установлен с возможностью вращения суппорт, устройство калибровки положения суппорта, узел гибочного ролика и роликовый механизм, включающий электромеханический механизм горизонтального позиционирования и электромеханический механизм вертикального позиционирования. Электромеханические исполнительные механизмы соединены и управляются с помощью компьютера, который выполнен с возможностью расчета алгоритма для калибровки положения суппорта и положения узла гибочного ролика для различных типов рычагов управления. Устройства калибровки суппорта и узла гибочного ролика включают в себя ручные средства управления. Приспособление выполнено с возможностью установки различных по конфигурации суппортов. Способ ремонта рычага управления автомобильной подвески с использованием приспособления содержит этапы, на которых предварительно удаляют изношенный кольцевой фланец из рычага управления, извлекают палец и очищают поверхности гнезда рычага управления, образовывают с помощью сварки простирающийся вверх кольцевой фланец к очищенной поверхности гнезда, изготавливают и устанавливают новый шаровой палец в гнездо рычага управления, причем новый шаровой палец выполняют из стали, выбирают суппорт,соответствующий типу и конфигурации рычага управления, устанавливают и закрепляют рычаг управления в суппорте, размещают суппорт в седле основания, приводят гибочный ролик в контакт с наружной поверхностью нового кольцевого фланца рычага управления, сгибают кольцевой фланец вовнутрь посредством прокатывания гибочного ролика вдоль окружности кольцевого фланца, прикладывая при этом на кольцевой фланец направленную вниз силу, и герметически изолируют тем самым шаровую головку пальца в гнезде рычага управления. Простирающийся вверх кольцевой фланец осуществляют путем импульсной контактной сварки в нейтральной среде. Калибровку положений суппорта и узла гибочного ролика выполняют с помощью электромеханических исполнительных механизмов, которые управляются компьютером с помощью программного обеспечения для различных типов рычагов управления. Очистка поверхности гнезда рычага управления включает в себя либо зачистку с помощью химического процесса, либо обточку поверхности гнезда с помощью механического процесса. Данное изобретение относится к автомобильной области и, более конкретно, к приспособлению и способу ремонта рычага управления автомобильной подвески с помощью указанного приспособления. Подвеска является неотъемлемой частью автомобиля. В целом, подвеска включает в себя систему пружин, амортизаторов и рычагов управления, которые соединяют транспортное средство с его колесами, и позволяет осуществлять относительное движение между двумя колесами. Подвеска служит двойной цели -способствует курсовой устойчивости/управлению транспортного средства и торможению для хорошей активной безопасности и комфортности вождения и удобства пассажиров, а также значительно подавляет дорожный шум, неровности дороги, вибрацию и т. д. Рычаги управления подвески используются для направления и управления колесами. Рычаг управления, с одной стороны, обеспечивает соединение с системой опор колеса и, с другой стороны, обеспечивает соединение с корпусом транспортного средства. Шаровое соединение рычага управления является шарниром между колесами и подвеской транспортного средства. Шаровые соединения играют важную роль в безопасной работе рычагов управления и подвески транспортного средства. Однако, вследствие постоянной нагрузки на шаровое соединение они зачастую изнашиваются, приводя к различным проблемам, которые варьируются от идущего от подвески шума до более серьезного повреждения колес и других систем автомобиля. Признаки поврежденного шарового соединения обычно начинаются с появления щелчков или треска при вращении колеса и постепенно переходящих в скрипящий звук в конце остановки, когда используется педаль газа,и/или при наезде на неровности. Когда это происходит, то типичным решением является замена всего рычага управления на новый рычаг управления. Однако, новые рычаги управления являются дорогостоящими. Поэтому существует необходимость в приспособлении для ремонта бывших в употреблении рычагов управления для продления их срока службы. Технической задачей, на решение которой направлено предлагаемое изобретение, является создание приспособления для ремонта рычага управления и способа ремонта рычага управления автомобильной подвески с использованием данного приспособления, позволяющие снижать стоимость ремонта рычага управления автомобильной подвески. Поставленная задача решается приспособлением для ремонта рычага управления автомобильной подвески, содержащим основание, имеющее седло, на которое установлен с возможностью вращения суппорт, устройство калибровки положения суппорта, узел гибочного ролика и роликовый механизм,включающий электромеханический механизм горизонтального позиционирования, который осуществляет регулировку горизонтального положения узла гибочного ролика относительно седла, и электромеханический механизм вертикального позиционирования, который осуществляет регулировку вертикального положения узла гибочного ролика относительно седла, при этом суппорт содержит по меньшей мере три уложенные друг на друга и соединенные друг с другом с возможностью скольжения пластины, где нижняя пластина соединена с возможностью вращения с седлом основания, средняя пластина выполнена с возможностью бокового скольжения относительно нижней пластины, а верхняя пластина выполнена с возможностью продольного скольжения относительно средней пластины и включает в себя средство для съемного крепления рычага управления посредствам болта управления, а устройство калибровки положения суппорта содержит электромеханические исполнительные механизмы. Электромеханические исполнительные механизмы соединены и управляются с помощью компьютера, который выполнен с возможностью расчета алгоритма для калибровки положения суппорта и положения узла гибочного ролика для различных типов рычагов управления. Устройства калибровки суппорта и узла гибочного ролика включают в себя ручные средства управления. Приспособление выполнено с возможностью установки различных по конфигурации суппортов. Способ ремонта рычага управления автомобильной подвески с использованием приспособления для ремонта рычага управления, причем рычаг управления включает корпус, имеющий гнездо, приваренный к кромке гнезда корпуса непрерывный кольцевой простирающийся вверх фланец и шариковый палец, имеющий расположенную в гнезде шаровую головку, содержит этапы, на которых предварительно удаляют изношенный кольцевой фланец из рычага управления, извлекают палец и очищают поверхности гнезда рычага управления, образовывают с помощью сварки простирающийся вверх кольцевой фланец к очищенной поверхности гнезда, изготавливают и устанавливают новый шаровой палец в гнездо рычага управления, причем новый шаровой палец выполняют из стали, выбирают суппорт, соответствующий типу и конфигурации рычага управления, устанавливают и закрепляют рычаг управления в суппорте, размещают суппорт в седле основания, калибруют продольные, поперечные и вращательные положения суппорта относительно основания с помощью электромеханических исполнительных механизмов, осуществляют регулировку горизонтального и вертикального положений роликового механизма относительно седла с помощью электромеханических средств и приводят гибочный ролик в контакт с наружной поверхностью нового кольцевого фланца рычага управления, сгибают кольцевой фланец вовнутрь посредством прокатывания гибочного ролика вдоль окружности кольцевого фланца, прикладывая при этом на кольцевой фланец направленную вниз силу, и герметически изолируют тем самым шаровую головку пальца в гнезде рычага управления. Образование с помощью сварки простирающегося вверх кольцевого фланца к очищенной поверхности гнезда осуществляют путем импульсной контактной сварки в нейтральной среде. Калибровку положений суппорта и узла гибочного ролика выполняют с помо-1 025060 щью электромеханических исполнительных механизмов устройства калибровки положения суппорта и электромеханических механизмов горизонтального и вертикального позиционирований гибочного ролика, которые управляются компьютером с помощью программного обеспечения для различных типов рычагов управления. Очистка поверхности гнезда рычага управления включает в себя либо зачистку с помощью химического процесса, либо обточку поверхности гнезда с помощью механического процесса. Изобретение поясняется фигурами: Фиг. 1 - изображен пример бывшего в употреблении рычага управления автомобильной подвески. Фиг. 2 - изображен примеротремонтированного рычага управления автомобильной подвески. Фиг. 3 - изображен вид сбоку и вид в вертикальной проекции приспособления для ремонта рычага управления автомобильной подвески. Фиг. 4-9 - изображены различные примеры осуществления конфигурации приспособления для ремонта рычага управления автомобильной подвески. Фиг. 10 - изображена блок-схема примерной методологии ремонта рычага управления автомобильной подвески. Фиг. 11 - изображена структурная схема компьютерной системы для управления работой приспособления для ремонта рычага управления согласно примерному варианту осуществления. Приспособление 30 для ремонта рычага управления 10 автомобильной подвески содержит роликовую опору 34, основание 35, имеющее седло 38, на которое установлен с возможностью вращения суппорт 40, устройство калибровки положения суппорта 40, узел 37 гибочного ролика 39 и роликовый механизм 31, включающий электромеханический механизм горизонтального позиционирования 33, который осуществляет регулировку горизонтального положения узла 37 гибочного ролика 39 относительно седла 38, и электромеханический механизм вертикального позиционирования 32, который осуществляет регулировку вертикального положения узла 37 гибочного ролика 39 относительно седла 38, при этом суппорт 40 содержит по меньшей мере три уложенные друг на друга и соединенные друг с другом с возможностью скольжения пластины 41, 42 и 43, где нижняя пластина 43 соединена с возможностью вращения с седлом 38 основания 35, средняя пластина 42 выполнена с возможностью бокового скольжения относительно нижней пластины 43, а верхняя пластина 41 выполнена с возможностью продольного скольжения относительно средней пластины 42 и включает в себя средство для съемного крепления рычага управления 10 посредствам болта управления 45, а устройство калибровки положения суппорта 40 содержит электромеханические исполнительные механизмы 47, 48, 49. Электромеханические исполнительные механизмы 47, 48, 49, 32 и 33 соединены и управляются с помощью компьютера, который выполнен с возможностью расчета алгоритма для калибровки положения суппорта и положения узла 37 гибочного ролика 39 для различных типов рычагов управления. Устройства калибровки суппорта 40 и узла 37 гибочного ролика 39 включают в себя ручные средства управления. Приспособление 30 выполнено с возможностью установки различных по конфигурации суппортов 40. Механизм 32 вертикального позиционирования используют для регулировки подъема узла 37 гибочного ролика 39 вдоль оси A и относительно седла 38 основания 35. Механизм 32 вертикального позиционирования может быть осуществлен в виде простого механического линейного исполнительного механизма (например, винта или ходового винта), который преобразует вращение ручки 32 а в движение вверх-вниз узла 37 гибочного ролика 39. Механизм 33 горизонтального позиционирования используют для регулировки продольного положения гибочного ролика 37 относительно оси A и относительно седла 38 основания 35. Механизм 33 горизонтального позиционирования может быть осуществлен в виде простого механического линейного исполнительного механизма (например, винта или ходового винта), который преобразует вращение ручки 33 а в горизонтальное движение узла 37 гибочного ролика 39. Седло 38 используется для вращаемой поддержки суппорта, к которому прикреплен с возможностью съема рычаг 10 управления. Приспособление 30 гибочного ролика может иметь ручное или автоматическое управление для осуществления сгибания (или обжатия) заново образованного алюминиевого фланца 22 рычага 10 управления. Рычаг управления 10 включает корпус 11, имеющий гнездо 16 приваренный к кромке гнезда 16 корпуса 11 непрерывный кольцевой простирающийся вверх фланец 19 и шаровой палец 18, имеющий расположенную в гнезде шаровую головку. Корпус 11 рычага 10 управления предпочтительно изготавливают из алюминия или из одного из его сплавов, которые, в общем, являются легкими, прочными и коррозионно-стойкими металлами. Внутренний конец 12 рычага управления обращен к корпусу транспортного средства (не показан), и наружный конец 14 обращен к колесу в сборе (не показано). Наружный конец 14 включает в себя гнездо 16 для приема шарового пальца 18. Один конец пальца 18 включает в себя головку (не показана), установленную внутри гнезда 16 для образования шарового соединения. Внутри гнезда 16 между головкой пальца 18 и внутренней поверхностью гнезда 16 для облегчения плавного перемещения/вращения головки внутри гнезда 16 может быть помещены металлическая или пластиковая шайба (не показана) и/или консистентная смазка. Палец 18 удерживается на своем месте в гнезде 16 с помощью кольцевого фланца 19, проходящего вдоль кромки гнезда 16 и простирающегося вовнутрь, так что палец 18 может поворачиваться внутри гнезда 16, но не может быть удален из него. Другой конец пальца 18 обычно является коническим и имеет резьбу (не показана) для подгонки в кониче-2 025060 ское отверстие в поворотном кулаке (не показан) колеса в сборе (не показано). Ремонт рычага управления автомобильной подвески с использованием приспособления для ремонта осуществляют следующим образом. Удаляют изношенный кольцевой фланец 19 из рычага управления 10 с помощью любого известного механического процесса, например фланец 19 отрезают с помощью известных отрезных инструментов или физически извлекают из гнезда 16 силой, разрушив тем самым старый фланец 19, удерживающий его в гнезде 16. Извлекают шаровой палец 18 и очищают поверхности гнезда 16 рычага управления 10 с помощью химического процесса либо обтачивают поверхность гнезда с помощью механического процесса. Образовывают с помощью импульсной контактной сварки в нейтральной среде простирающийся вверх кольцевой фланец 22 к очищенной поверхности гнезда 16. Для образования нового кольцевого фланца 22 на поверхности гнезда 16 может быть использован алюминиевый пруток. Для сварки нового алюминиевого фланца 22 с гнездом 16 может быть использован, например, сварочный аппарат Phoenix 500. Изготавливают и устанавливают новый шаровой палец 20 в гнездо 16 рычага управления 10, причем новый шаровой палец 20 выполняют из стали. Для закрытия отверстия в гнездо 16 может быть вставлена имеющая отверстие в центре дополнительная крышка или нажимное кольцо. Выбирают суппорт 40, соответствующий типу и конфигурации рычага управления 10. Для разных типов конфигураций рычагов управления разных автомобильных подвесок могут использоваться разные суппорты. Выбор подходящего суппорта может осуществляться оператором или автоматически компьютером. Пример такой конфигурации суппорта показан на фиг. 4-9. Суппорт 40 используется для удержания и позиционирования рычага 10 управления во время сгибания (обжатия) заново образованного кольцевого алюминиевого фланца 22 гнезда 16. Как показано, суппорт 40 содержит три пластины 41,42, и 43, соединенные друг с другом с возможностью скольжения и соединенные с возможностью вращения с седлом 38 основания 35 для обеспечения трех степеней свободы (например, продольной, поперечной и вращательной) и перемещения рычага 10 управления в горизонтальной плоскости относительно основания 35 приспособления 30 гибочного ролика. Рычаг управления 10 прикрепляют с возможностью съема к верхней пластине 41 с помощью болта 45 управления. Положение суппорта 40 откалибровывают с помощью механизмов 47, 48 и 49 позиционирования суппорта таким способом, что палец 20 рычага 10 управления, прикрепленный к суппорту 40, центрирован вдоль оси A роликового механизма 31. Механизмы позиционирования суппорта могут быть осуществлены в виде простого механического линейного исполнительного механизма (например, винта или ходового винта), который преобразует вращение управляющей ручки в линейное перемещение или вращение пластин 41, 42 и 43 в горизонтальной плоскости относительно друг друга и основания 35 приспособления гибочного ролика 30. Размещают суппорт 40 в седле 38 основания 35, калибруют продольные, поперечные и вращательные положения суппорта 40 относительно основания 35 с помощью электромеханических исполнительных механизмов 47, 48, 49 устройства калибровки положения суппорта 40 и электромеханических механизмов горизонтального 33 (например, с помощь управляющей горизонтальным положением ручки 33 а) и вертикального 32 (например, с помощью управляющей вертикальным положением винтовой гайки 32 а) позиционирования гибочного ролика 39 для приведения гибочного ролика 39 в контакт с наружной поверхностью нового алюминиевого фланца 22 рычага 10 управления. Поворотный рычаг 36 вручную или автоматически поворачивают для вращения роликового механизма 31 вокруг оси A, и вследствие работы расположенного внутри линейного исполнительного механизма, механизм 32 вертикального позиционирования отжимает узел 37 ролика вниз. Поверхность ролика 39 может быть наклонной. Узел 37 гибочного ролика пригоден для вращения вокруг оси B. Таким образом, когда роликовый механизм 31 вращается вокруг оси A, узел 37 ролика вращается вокруг оси B, поскольку ролик 39 вращается вдоль окружности алюминиевого фланца 22, и прикладывает направленную вниз и внутрь силу на наружную поверхность кольцевого фланца 22, сгибая тем самым его вовнутрь, то есть по направлению к центру отверстия гнезда 16, и, таким образом, герметически изолируя крышку или кольцо гнезда. которое удерживает палец 20 на своем месте. Отремонтированный рычаг 10 управления может затем быть извлечен из приспособления 30 гибочного ролика, и приспособление может быть повторно откалибровано для ремонта другого рычага управления. На фиг. 10 изображена примерная методология для ремонта алюминиевого рычага управления автомобильной подвески с помощью приспособления 30 гибочного ролика. На этапе 1010 определяется тип и/или конфигурация бывшего в употреблении рычага управления автомобильной подвески. Определение может быть основано на номере детали производителя. На этапе 1020 выбирается подходящий суппорт приспособления гибочного ролика, связанный с определенным типом или конфигурацией рычага управления. Выбор подходящего суппорта может быть осуществлен оператором или автоматически компьютером. На этапе 1030 рычаг управления прикрепляется к выбранному суппорту приспособления гибочного ролика, и суппорт (с прикрепленным к нему рычагом управления) устанавливается в седло приспособления гибочного ролика. На этапе 1040 калибруются продольные, поперечные и вращательные положения суппорта. На этапе 1050 калибруются вертикальные и продольные положения гибочного ролика в контакте с новым фланцем рычага управления. На этапе 1060 гибочный ролик вращается вдоль окружности фланца, оказывая направленное вниз на фланец усилие, сгибая (или обжимая) тем самым фланец и герметически изолируя шаровую головку шарового пальца в гнезде рычага управления. Затем отремонтированный рычаг управления может быть извлечен из суппорта. В одном примерном варианте осуществления вышеописанный процесс калибровки может быть автоматизирован и осуществлен с помощью компьютера, который выполнен с возможностью расчета алгоритма для калибровки положения суппорта и положения узла 37 гибочного ролика 39 для различных типов рычагов управления. Прежде всего, механизмы 32 а, 33 а и 36 позиционирования гибочного ролика и/или механизмы 47, 48 и 49 калибровки суппорта могут быть заменены или соединены с электромеханическими исполнительными механизмами, которые могут управляться компьютером. Прежде всего, компьютер может содержать программу, которая допускает в качестве входных данных номер детали производителя или другие идентификаторы рычага 10 управления. Компьютер хранит в своей памяти таблицу, содержащую размеры или другую информацию для разных типов рычагов управления разных производителей. На основании этой информации компьютер может формировать и посылать электрические сигналы на механизмы позиционирования ролика и/или механизмы калибровки суппорта для калибровки продольных, поперечных и вращательных положений гибочного ролика 37 и суппорта 40 с прикрепленным к нему рычагом управления для приведения гибочного ролика 37 в контакт с фланцем 20 рычага 10 управления. Затем компьютер может активировать рычаг 36 для осуществления сгибания (или обжатия) фланца 20, автоматически осуществляя тем самым ремонт рычага 10 управления. Вышеописанное приспособление и способ ремонта рычага управления автомобильной подвески имеют множество преимуществ. Например, способ является относительно недорогим и простым в осуществлении и обеспечивает восстановление рычагов управления для автомобильного рынка запчастей. Единственное приспособление гибочного ролика может быть использовано для ремонта алюминиевых рычагов управления разных типов конфигураций благодаря использованию разных суппортов. Другим преимуществом раскрытой технологии является то, что она может осуществляться на заводском оборудовании и быть автоматизированной с помощью компьютерных систем для массового ремонта рычагов управления для разных автомобильных подвесок. На фиг. 11 изображен примерный вариант осуществления компьютерной системы 5, такой как универсальный компьютер, который может быть запрограммирован для автоматического управления приспособлением данного изобретения для ремонта рычагов управления автомобильной подвески. Как показано, компьютер 5 может включать в себя один или более процессоров 15, память 20, один или более жестких дисков 30, оптический привод(-ы) 35, последовательный порт(-ы) 40, графическую карту 45,звуковую карту 50 и сетевую карту(-ы) 55, соединенные по системной шине 10. Системная шина 10 может быть нескольких типов шинных структур, включая шину памяти или контроллер памяти, периферийную шину и локальную шину с помощью большого количества известных шинных архитектур. Процессор 15 может включать в себя один или более процессоров Intel Core 2 Quad 2.33 GHz или другой тип процессоров. Системная память 20 может включать в себя постоянное запоминающее устройство (ROM) 21 и оперативное запоминающее устройство (RAM) 23. Память 20 может быть осуществлена в виде динамического ОЗУ (динамическая RAM), EPROM, EEPROM, Flash или другого типа архитектуры памяти.ROM 21 сохраняет базовую систему ввода/вывода (BIOS) 22, содержащую основные подпрограммы, которые помогают передавать информацию между компонентами компьютера 5, например во время запуска. RAM 23 хранит операционную систему (ОС), такую как Windows XP Professional или другой тип операционной системы, которая отвечает за управление и координацию процессов, распределение и совестное использование аппаратных ресурсов в компьютере 5. Системная память 20 также хранит приложения и программы 25, такие как программу управления для инструмента 30 гибочного ролика. Системная память 20 также хранит различные используемые программами 25 исполняемые данные 26, такие как, например, параметры регулировки положения суппорта для разных типов и марок рычагов управления, используемых на разных типах автомобильных подвесок. Далее, компьютерная система 5 может включать в себя жесткий диск(-и) 30, такие как магнитный жесткий диск с интерфейсом SATA (HDD), привод для чтения или записи на съемные оптические диски,такой как CD-ROM, DVD-ROM или другие оптические носители данных. Приводы 30, 35 и связанные с ними считываемые компьютером носители данных обеспечивают энергонезависимое хранение считаемых компьютером команд, баз данных, приложений и программных модулей/подпрограмм, которые осуществляют раскрытые в данном изобретении процессы и способы. Хотя примерная компьютерная система 5 использует магнитные и оптические диски, специалистам понятно, что в альтернативных вариантах осуществления компьютерной системы также возможно использовать и другие типы носителей считываемых данных, которые могут хранить доступные для компьютерной системы 5 данные, такие как магнитные кассеты, карты флэш-памяти, цифровые видеодиски, RAM, ROM, EEPROM и другие типы памяти. Далее, компьютерная система 5 включает в себя множество последовательных портов 40, таких как универсальная последовательная шина (USB) для соединения устройств 75 ввода данных, таких как клавиатура, мышь, сенсорная панель и других. Последовательные порты 40 также могут использоваться для соединения с устройством(-ми) 80 вывода данных, такими как принтер, сканнер и другие, а также с другим периферийным устройством(-и) 85, такими как внешние устройства хранения данных и подобные. Система 5 также может включать в себя графическую карту 45, такую как nVidia GeForce GT 240M,или другую видеокарту для установления связи с монитором 60 или другим устройством отображения видео. Система 5 также может включать в себя звуковую карту 50 для воспроизведения звука через внутренние или внешние динамики 65. Кроме того, система 5 также может включать в себя сетевую карту(-ы) 55, такую как Ethernet, WiFi, GSM, Bluetooth, или другие карты проводного, беспроводного или сотового сетевого интерфейса для соединения компьютерной системы с сетью 70, такой как интернет. В различных вариантах осуществления раскрытые в данном изобретении процессы и способы могут быть осуществлены в аппаратном обеспечении, программном обеспечении или в любой комбинации вышеперечисленного. Если процессы и способы осуществляются в программном обеспечении, функции могут сохраняться в виде одной или более команд или кодов на энергонезависимом считываемом компьютером носителе информации. Считываемой компьютером носитель информации включает в себя как запоминающее устройство, так и средства передачи информации, которые облегчают передачу компьютерной программы из одного места в другое. Носителем информации может быть любой доступный носитель, к которому может иметь доступ компьютер. В качестве примера и без ограничения такие считываемые компьютером носители информации могут содержать RAM, ROM, EEPROM, CD-ROM и другие оптические дисковые устройства хранения, магнитные дисковые устройства хранения, или другие магнитные устройства хранения, или любые другие носители информации, которые могут быть использованы для переноса или хранения необходимого программного кода в форме команд или структур данных и к которым может иметь доступ компьютер. Таким образом, любое соединение можно назвать считываемым компьютером носителем информации. Например, если программное обеспечение передается с вебсайта, сервера или другого удаленного источника с помощью коаксиального кабеля, оптико-волоконного кабеля, витой пары, цифровой абонентской линии (DSL) или с помощью беспроводной технологии, такой как инфракрасная, радио- или микроволновая передача, они включены в определение носителя информации. В целях ясности не все из очевидных признаков варианта осуществления показаны и описаны в данном изобретении. Ясно, что в развитии любой такой фактической реализации должны предприниматься многочисленные решения для достижения специфических целей разработчика, и что эти специфические цели будут отличаться от одной реализации к другой и от одного разработчика к другому. Ясно, что такая попытка разработки может быть сложной и затратной по времени, но, тем не менее, представляет собой тривиальную инженерную задачу для специалиста, понимающего выгоду данного раскрытия. Кроме того, следует понимать, что используемая здесь фразеология или терминология предназначена для описания, а не для ограничения, так что терминология или фразеология данного описания изобретения должна интерпретироваться специалистом в свете идеи изобретения и руководства, представленных здесь в сочетании со знаниями специалиста в соответствующей области(-ях) техники. Кроме того, не предполагается любому термину в описании изобретения или в формуле изобретения приписывать редко встречающееся или специальное значение до тех пор, пока это явно не изложено. Раскрытые здесь различные варианты осуществления изобретения охватывают текущие и будущие известные эквиваленты известных компонентов, упомянутых здесь с помощью иллюстрации. Кроме того, поскольку варианты осуществления и заявки показаны и описаны, специалисту, понимающему выгоду данного раскрытия, является очевидным, что возможными являются намного больше модификаций,чем упомянуто выше, без отхода от раскрытой в данной заявке концепции изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Приспособление (30) для ремонта рычага управления (10) автомобильной подвески, содержащее основание (35), имеющее седло (38), на которое установлен с возможностью вращения суппорт (40), устройство калибровки положения суппорта (40), узел (37) гибочного ролика (39) и роликовый механизм(31), включающий электромеханический механизм горизонтального позиционирования (33), который осуществляет регулировку горизонтального положения узла (37) гибочного ролика (39) относительно седла (38), и электромеханический механизм вертикального позиционирования (32), который осуществляет регулировку вертикального положения узла (37) гибочного ролика (39) относительно седла (38), при этом суппорт (40) содержит по меньшей мере три уложенные друг на друга и соединенные друг с другом с возможностью скольжения пластины (41), (42) и (43), где нижняя пластина (43) соединена с возможностью вращения с седлом (38) основания (35), средняя пластина (42) выполнена с возможностью бокового скольжения относительно нижней пластины (43), а верхняя пластина (41) выполнена с возможностью продольного скольжения относительно средней пластины (42) и включает в себя средство для съемного крепления рычага управления (10) посредствам болта управления (45), а устройство калибровки положения суппорта (40) содержит электромеханические исполнительные механизмы (47), (48), (49). 2. Приспособление по п.1, отличающееся тем, что электромеханические исполнительные механиз-5 025060 мы (47), (48), (49), (32) и (33) соединены и управляются с помощью компьютера, который выполнен с возможностью расчета алгоритма для калибровки положения суппорта и положения узла (37) гибочного ролика (39) для различных типов рычагов управления. 3. Приспособление по п.1, отличающееся тем, что устройства калибровки суппорта (40) и узла (37) гибочного ролика (39) включают в себя ручные средства управления. 4. Приспособление по п.1, отличающееся тем, что выполнено с возможностью установки различных по конфигурации суппортов (40). 5. Способ ремонта рычага управления (10) автомобильной подвески с использованием приспособления по пп.1-4, причем рычаг управления (10) включает корпус, имеющий гнездо, приваренный к кромке гнезда корпуса непрерывный кольцевой простирающийся вверх фланец и шариковый палец, имеющий расположенную в гнезде шаровую головку, причем способ содержит этапы, на которых предварительно удаляют изношенный кольцевой фланец (19) из рычага управления (10), извлекают палец (18) и очищают поверхности гнезда (16) рычага управления (10), образовывают с помощью сварки простирающийся вверх кольцевой фланец (22) к очищенной поверхности гнезда (16), изготавливают и устанавливают новый шаровой палец (20) в гнездо (16) рычага управления (10), причем новый шаровой палец (20) выполнен из стали, отличающийся тем, что выбирают суппорт (40), соответствующий типу и конфигурации рычага управления (10), устанавливают и закрепляют рычаг управления (10) в суппорте (40), размещают суппорт (40) в седле (38) основания (35), калибруют продольные, поперечные и вращательные положения суппорта (40) относительно основания (35) с помощью электромеханических исполнительных механизмов (47), (48), (49), осуществляют регулировку горизонтального и вертикального положений роликового механизма (31) относительно седла (38) с помощью электромеханических средств (32) и (33), приводят гибочный ролик (39) в контакт с наружной поверхностью нового кольцевого фланца (22) рычага управления (10), сгибают кольцевой фланец (22) вовнутрь посредством прокатывания гибочного ролика(39) вдоль окружности кольцевого фланца (22), прикладывают при этом на кольцевой фланец (22) направленную вниз силу и герметически изолируют тем самым шаровую головку пальца (20) в гнезде (16) рычага управления (10). 6. Способ по п.5, отличающийся тем, что образование с помощью сварки простирающегося вверх кольцевого фланца (22) к очищенной поверхности гнезда (16) осуществляют путем импульсной контактной сварки в нейтральной среде. 7. Способ по п.5, отличающийся тем, что калибровку положений суппорта (40) и узла (37) гибочного ролика (39) выполняют с помощью электромеханических исполнительных механизмов (47), (48), (49) устройства калибровки положения суппорта (40) и электромеханических механизмов горизонтального(33) и вертикального (32) позиционирований гибочного ролика (39), которые управляются компьютером с помощью программного обеспечения для различных типов рычагов управления (10). 8. Способ по п.5, отличающийся тем, что очистка поверхности гнезда (16) рычага управления (10) включает в себя либо зачистку с помощью химического процесса, либо обточку поверхности гнезда (16) с помощью механического процесса.

МПК / Метки

МПК: B23P 19/04, B61G 7/00, F16C 11/06

Метки: приспособление, рычага, управления, автомобильной, способ, подвески, ремонта

Код ссылки

<a href="https://eas.patents.su/10-25060-prisposoblenie-i-sposob-remonta-rychaga-upravleniya-avtomobilnojj-podveski.html" rel="bookmark" title="База патентов Евразийского Союза">Приспособление и способ ремонта рычага управления автомобильной подвески</a>

Предыдущий патент: Способ и устройство для производства серной кислоты

Следующий патент: Лечебно-косметический эмульсионный крем

Случайный патент: Замещенные нафтилиндольные производные в качестве ингибиторов ингибитора активатора плазминогена типа 1 (pai-1)