Многокомпонентные волокна

Номер патента: 24997

Опубликовано: 30.11.2016

Авторы: Зиллиг Даниель Дж., Крандалл Майкл Д., Берриган Майкл Р., Карлсон Джеймс Г., Кадома Игнатиус А., Ву Йонг К.

Формула / Реферат

1. Многокомпонентное волокно, состоящее, по крайней мере, из первого и второго полимеров, при этом температура размягчения первого полимера не превышает 150°C, при этом точка плавления второго полимера составляет не менее 130°C и разность между точкой размягчения первого полимера и точкой плавления второго полимера составляет по крайней мере 10°C; обладающее устойчивостью к углеводородам, предусматривающей дезинтеграцию менее 50% от объема волокон, либо менее 50% первого и второго полимеров, причем модуль упругости первого полимера меньше 3´105 Н/м2 при 1 Гц и температуре по крайней мере от 0 до 200°C; и волокно является не плавким при температуре по крайней мере до 110°C; причем первый полимер представляет собой по крайней мере один из следующих полимеров: поливинилиден фторид, сшитый полиэтилен, найлон, циклоолефин и второй полимер представляет собой полифениленсульфид.

2. Многокомпонентное волокно по п.1, отличающееся тем, что длина волокна составляет от 2 до 10 мм, а средний диаметр волокна составляет до 100 мкм.

3. Многокомпонентное волокно по любому из пп.1, 2, отличающееся тем, что температура размягчения первого полимера не превышает 125°C, а точка плавления второго полимера составляет не менее 175°C.

4. Многокомпонентное волокно по любому из пп.1-3, отличающееся тем, что модуль упругости второго полимера больше модуля упругости первого полимера.

Текст

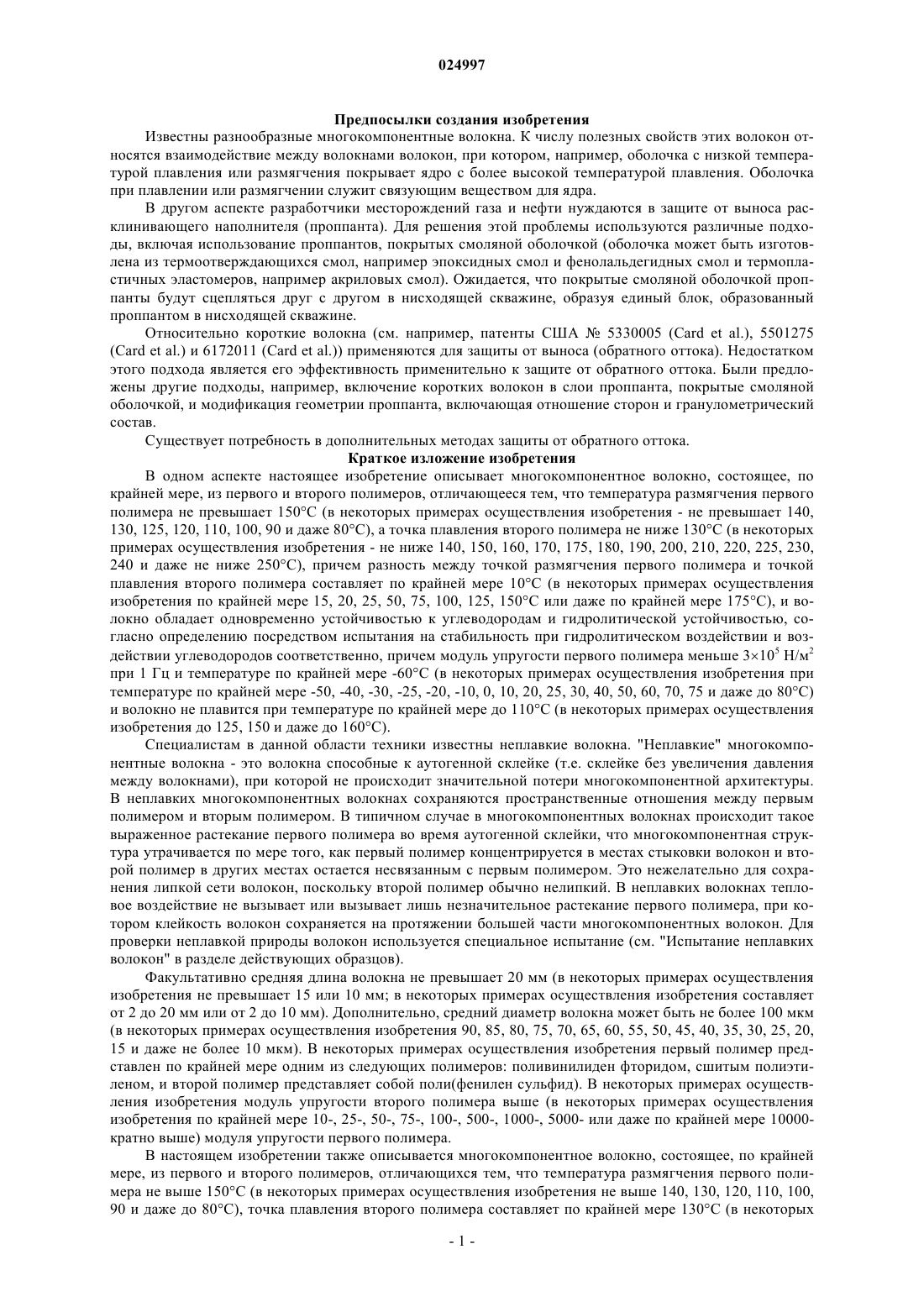

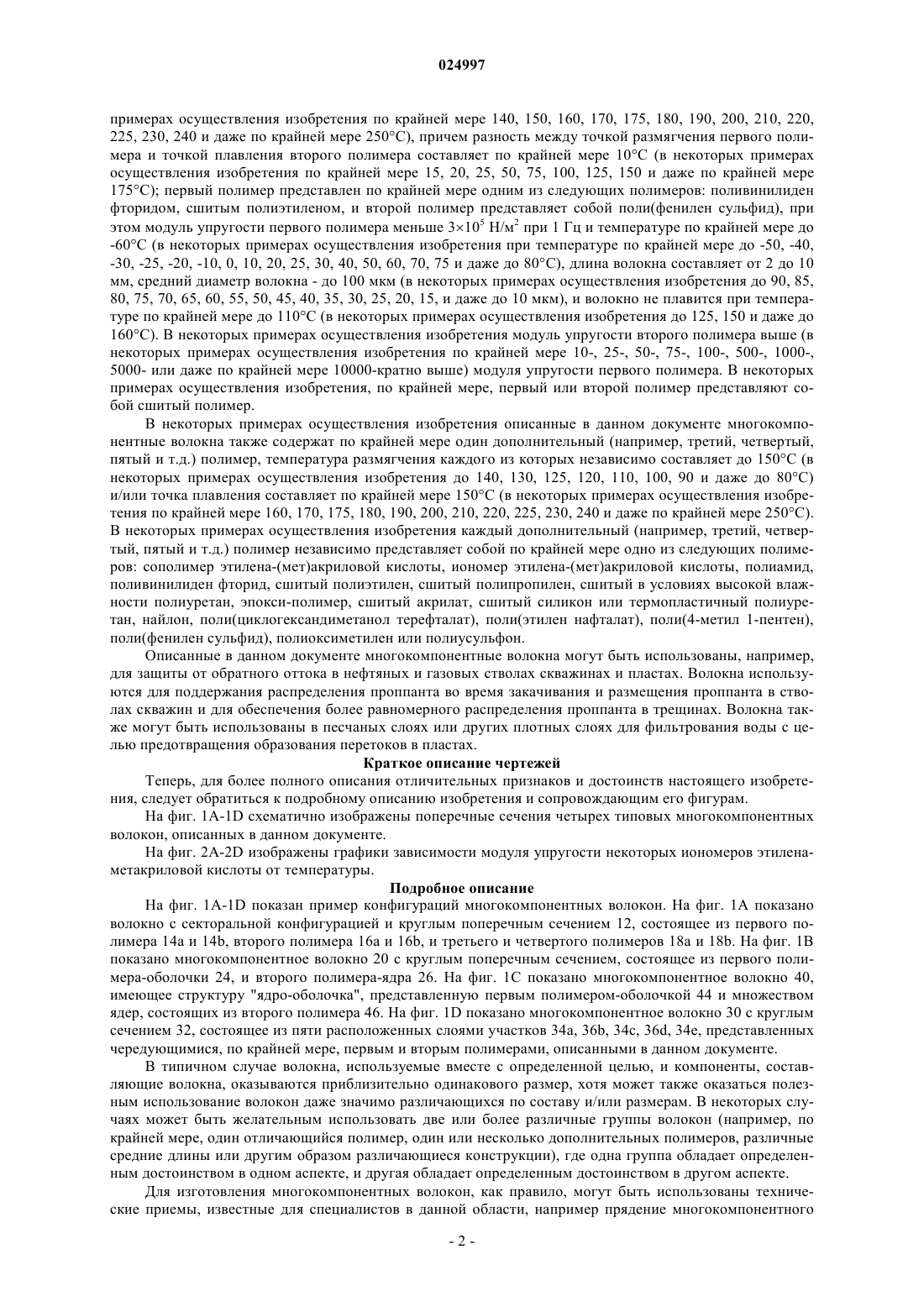

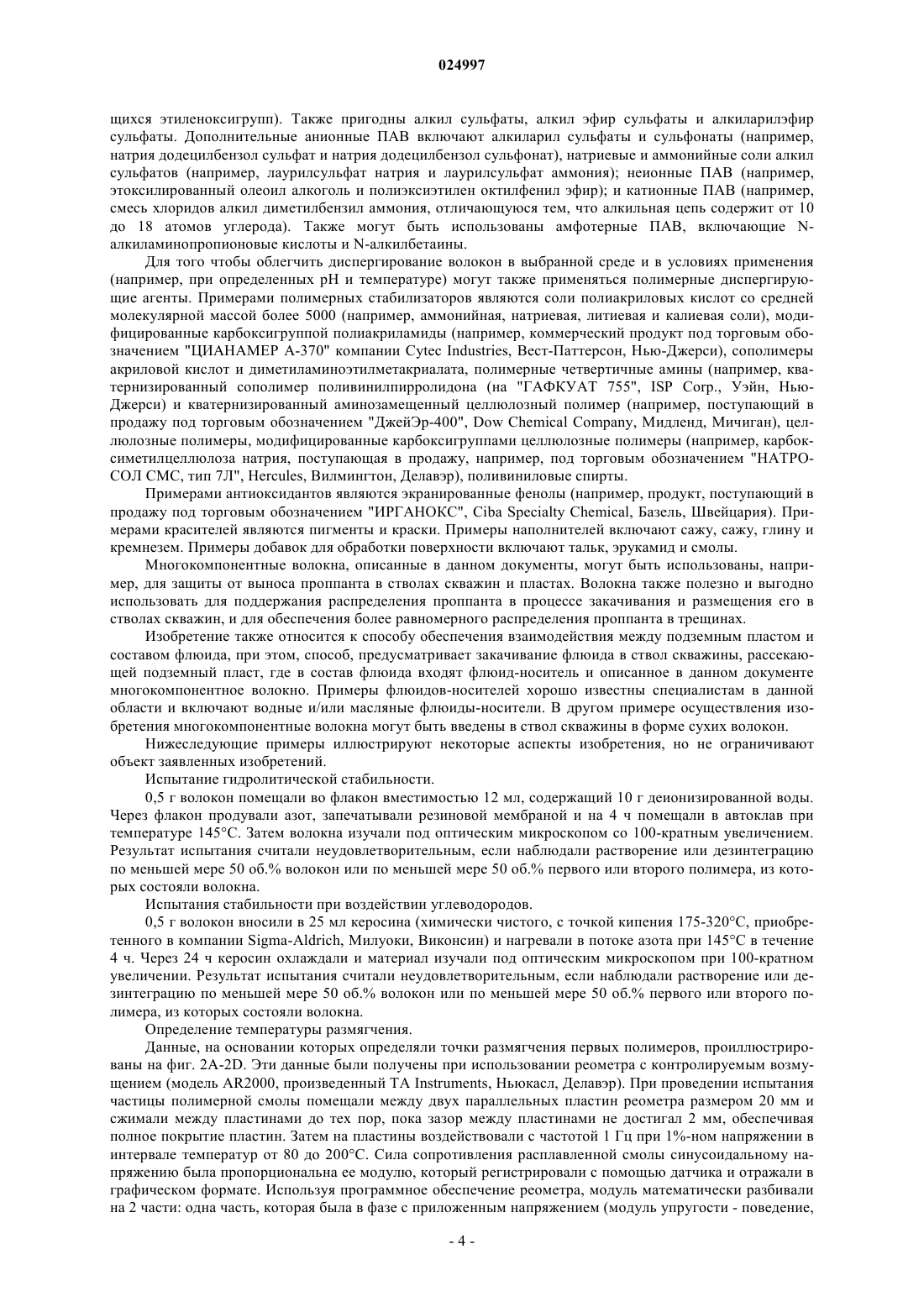

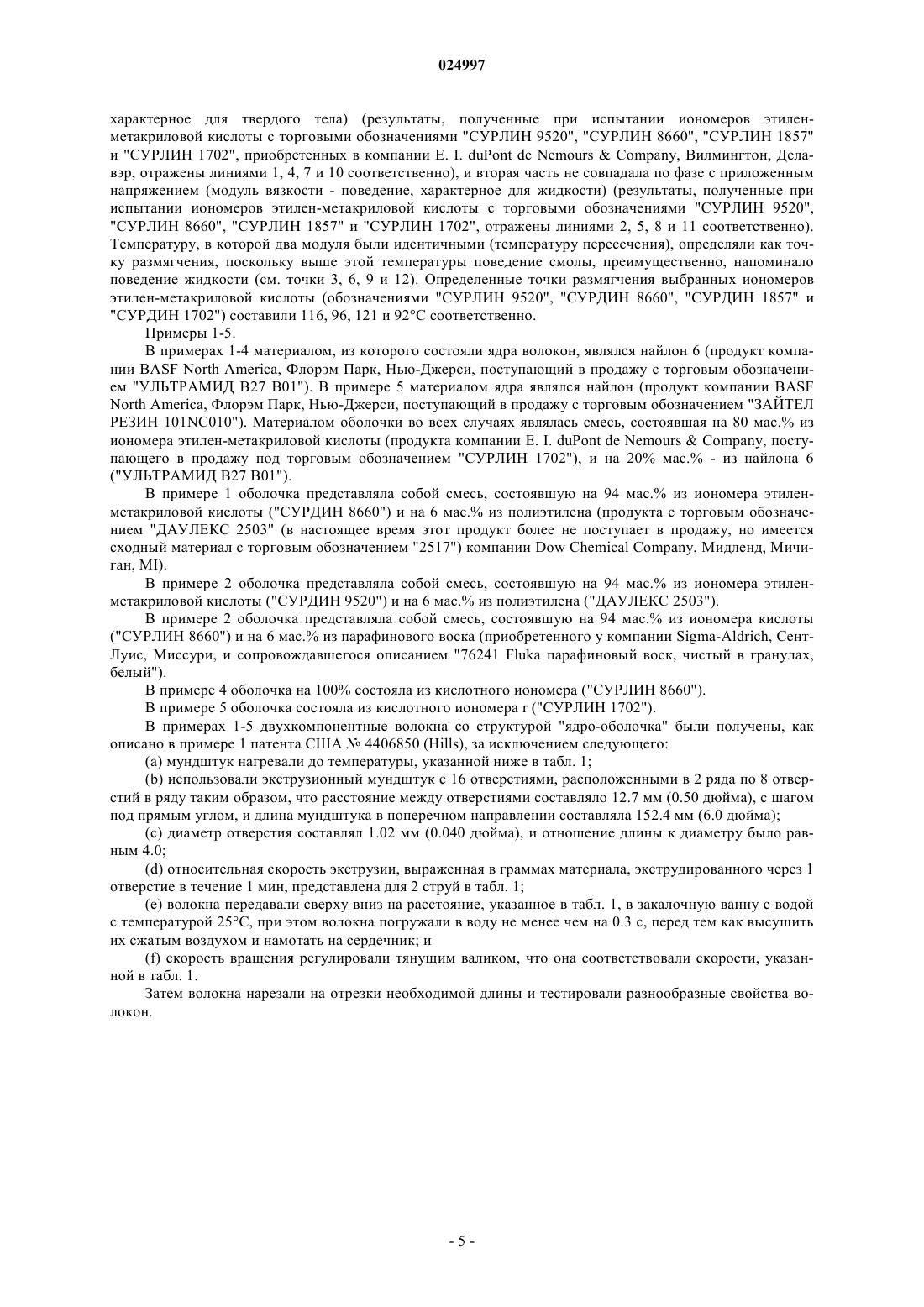

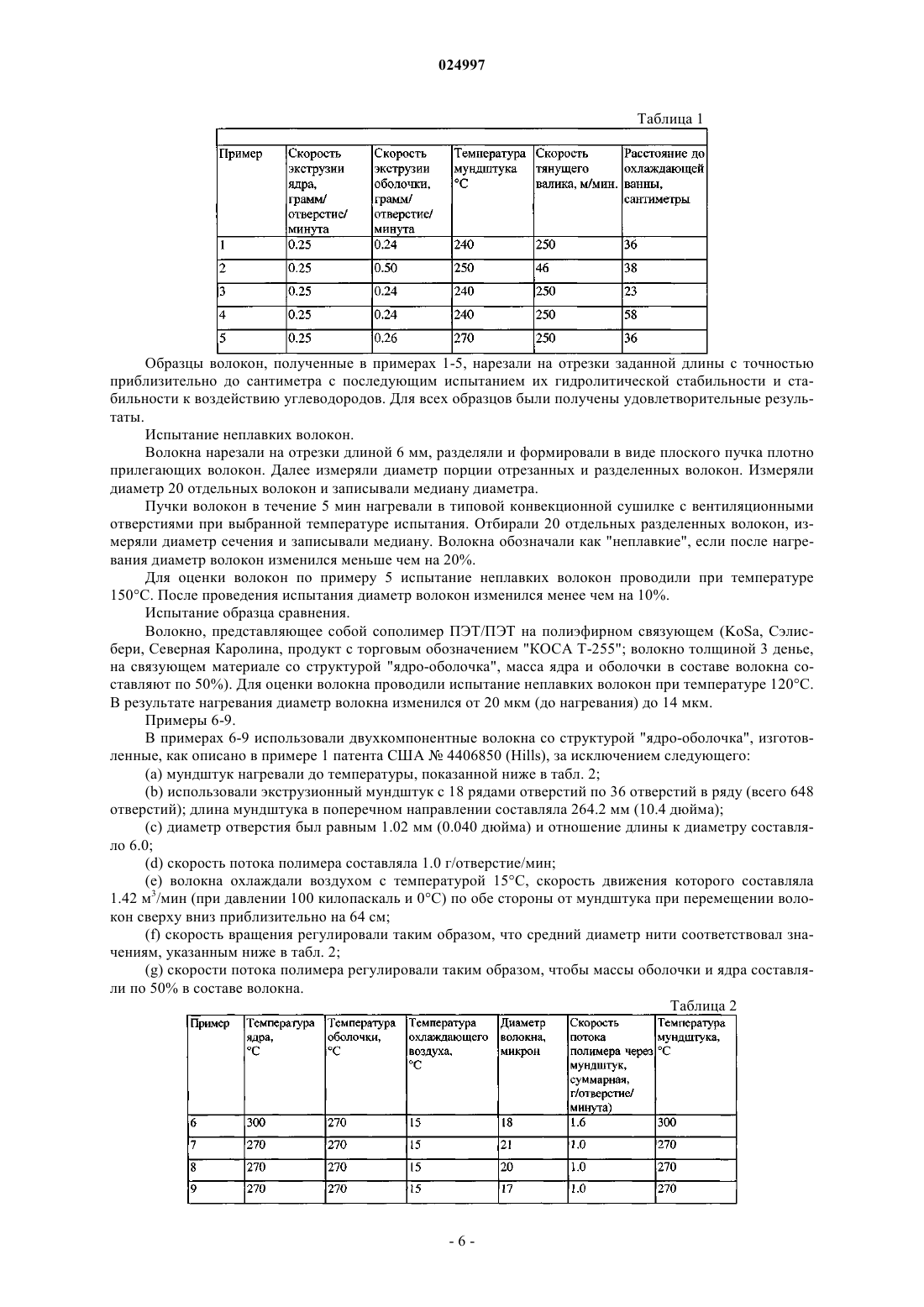

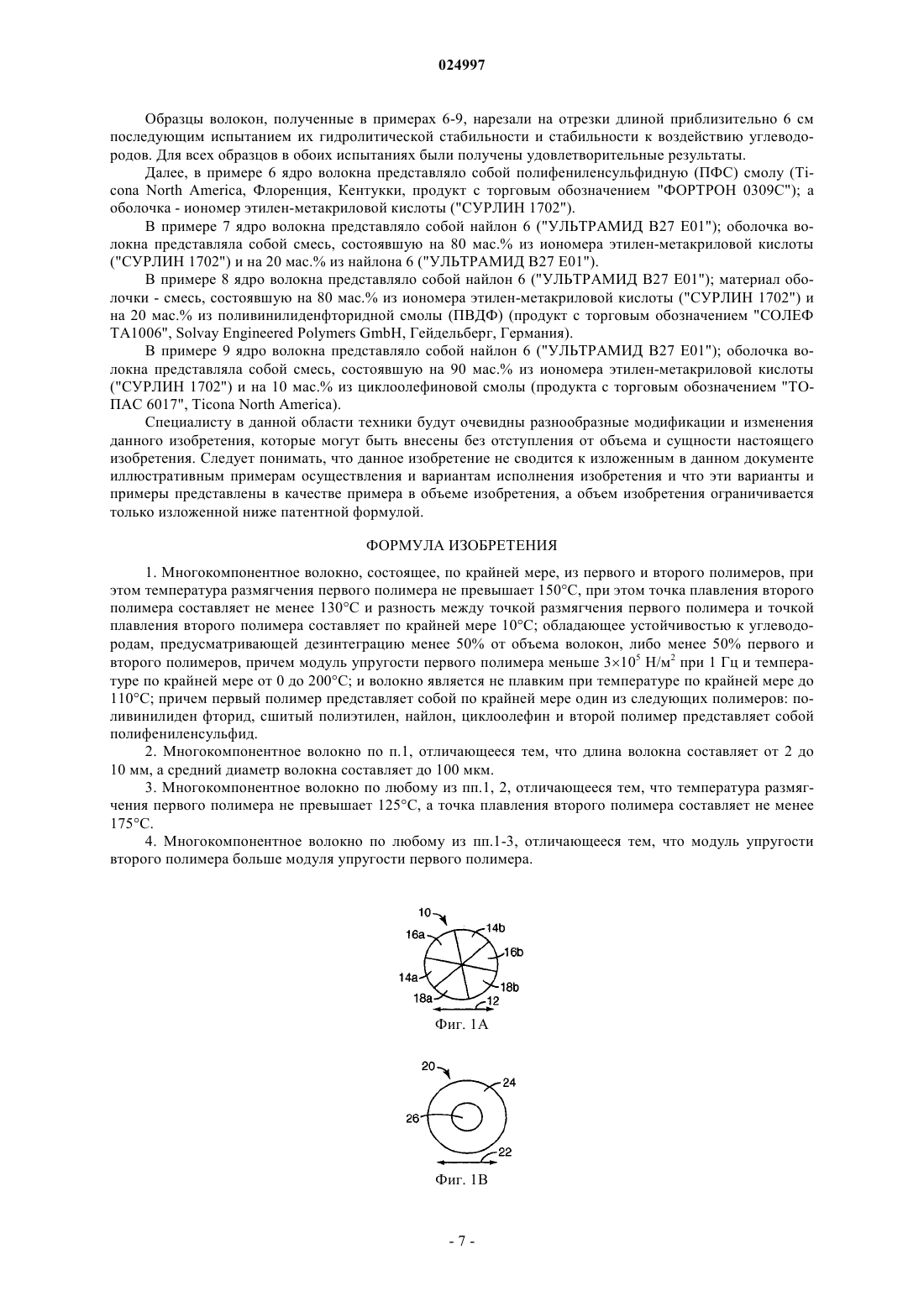

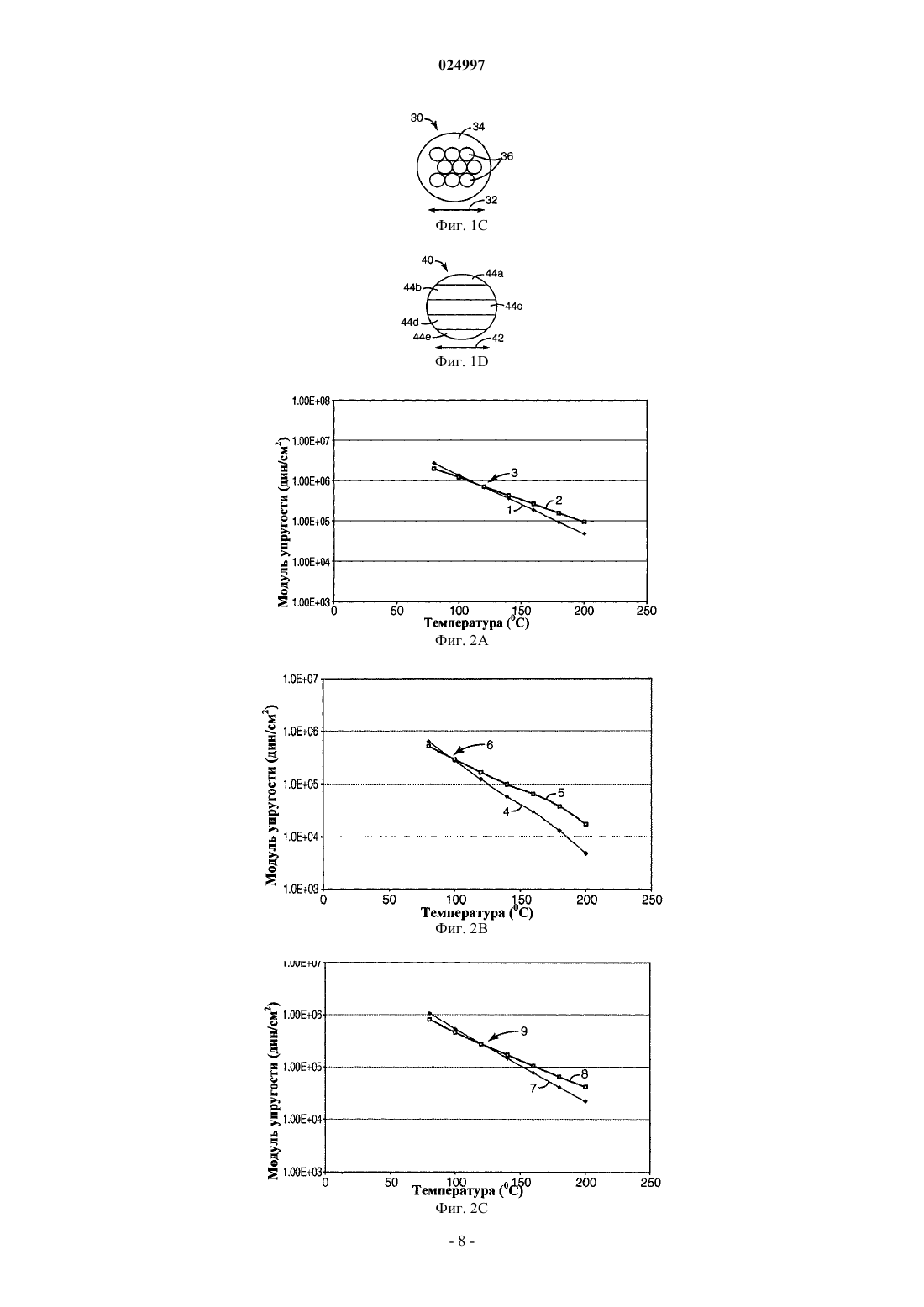

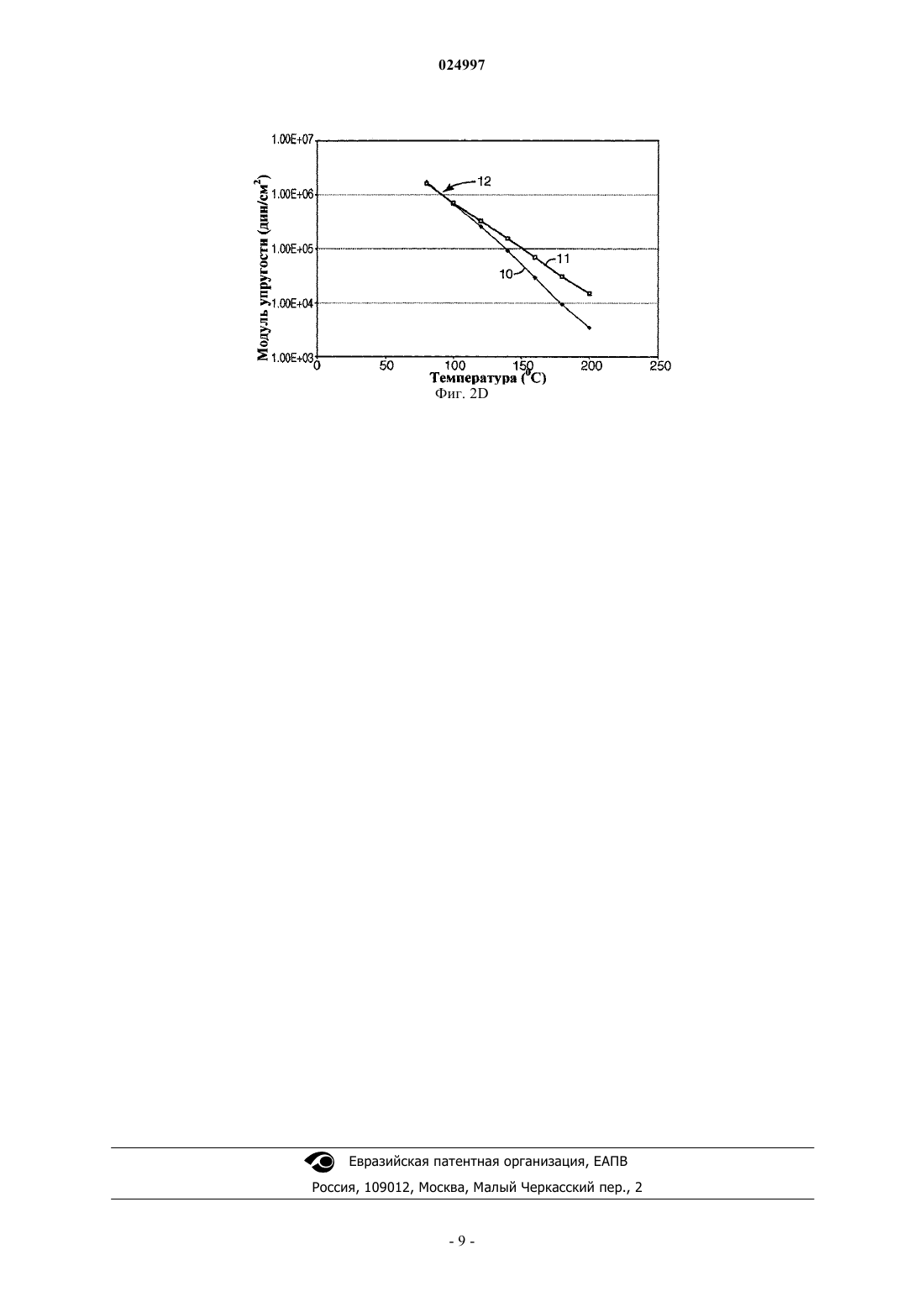

Многокомпонентные волокна, состоящие по крайней мере из одного полимера с температурой размягчения не выше 150C и другого полимера с точкой плавления не ниже 130C. Волокна не плавятся при температуре по крайней мере до 110C. Волокна могут быть использованы, например,для защиты от выноса проппанта из стволов скважины и пластов.(71)(73) Заявитель и патентовладелец: 3 М ИННОВЕЙТИВ ПРОПЕРТИЗ КОМПАНИ (US) Предпосылки создания изобретения Известны разнообразные многокомпонентные волокна. К числу полезных свойств этих волокон относятся взаимодействие между волокнами волокон, при котором, например, оболочка с низкой температурой плавления или размягчения покрывает ядро с более высокой температурой плавления. Оболочка при плавлении или размягчении служит связующим веществом для ядра. В другом аспекте разработчики месторождений газа и нефти нуждаются в защите от выноса расклинивающего наполнителя (проппанта). Для решения этой проблемы используются различные подходы, включая использование проппантов, покрытых смоляной оболочкой (оболочка может быть изготовлена из термоотверждающихся смол, например эпоксидных смол и фенолальдегидных смол и термопластичных эластомеров, например акриловых смол). Ожидается, что покрытые смоляной оболочкой проппанты будут сцепляться друг с другом в нисходящей скважине, образуя единый блок, образованный проппантом в нисходящей скважине. Относительно короткие волокна (см. например, патенты США 5330005 (Card et al.), 5501275(Card et al.) и 6172011 (Card et al. применяются для защиты от выноса (обратного оттока). Недостатком этого подхода является его эффективность применительно к защите от обратного оттока. Были предложены другие подходы, например, включение коротких волокон в слои проппанта, покрытые смоляной оболочкой, и модификация геометрии проппанта, включающая отношение сторон и гранулометрический состав. Существует потребность в дополнительных методах защиты от обратного оттока. Краткое изложение изобретения В одном аспекте настоящее изобретение описывает многокомпонентное волокно, состоящее, по крайней мере, из первого и второго полимеров, отличающееся тем, что температура размягчения первого полимера не превышает 150C (в некоторых примерах осуществления изобретения - не превышает 140,130, 125, 120, 110, 100, 90 и даже 80C), а точка плавления второго полимера не ниже 130C (в некоторых примерах осуществления изобретения - не ниже 140, 150, 160, 170, 175, 180, 190, 200, 210, 220, 225, 230,240 и даже не ниже 250C), причем разность между точкой размягчения первого полимера и точкой плавления второго полимера составляет по крайней мере 10C (в некоторых примерах осуществления изобретения по крайней мере 15, 20, 25, 50, 75, 100, 125, 150C или даже по крайней мере 175C), и волокно обладает одновременно устойчивостью к углеводородам и гидролитической устойчивостью, согласно определению посредством испытания на стабильность при гидролитическом воздействии и воздействии углеводородов соответственно, причем модуль упругости первого полимера меньше 3105 Н/м 2 при 1 Гц и температуре по крайней мере -60C (в некоторых примерах осуществления изобретения при температуре по крайней мере -50, -40, -30, -25, -20, -10, 0, 10, 20, 25, 30, 40, 50, 60, 70, 75 и даже до 80C) и волокно не плавится при температуре по крайней мере до 110C (в некоторых примерах осуществления изобретения до 125, 150 и даже до 160C). Специалистам в данной области техники известны неплавкие волокна. "Неплавкие" многокомпонентные волокна - это волокна способные к аутогенной склейке (т.е. склейке без увеличения давления между волокнами), при которой не происходит значительной потери многокомпонентной архитектуры. В неплавких многокомпонентных волокнах сохраняются пространственные отношения между первым полимером и вторым полимером. В типичном случае в многокомпонентных волокнах происходит такое выраженное растекание первого полимера во время аутогенной склейки, что многокомпонентная структура утрачивается по мере того, как первый полимер концентрируется в местах стыковки волокон и второй полимер в других местах остается несвязанным с первым полимером. Это нежелательно для сохранения липкой сети волокон, поскольку второй полимер обычно нелипкий. В неплавких волокнах тепловое воздействие не вызывает или вызывает лишь незначительное растекание первого полимера, при котором клейкость волокон сохраняется на протяжении большей части многокомпонентных волокон. Для проверки неплавкой природы волокон используется специальное испытание (см. "Испытание неплавких волокон" в разделе действующих образцов). Факультативно средняя длина волокна не превышает 20 мм (в некоторых примерах осуществления изобретения не превышает 15 или 10 мм; в некоторых примерах осуществления изобретения составляет от 2 до 20 мм или от 2 до 10 мм). Дополнительно, средний диаметр волокна может быть не более 100 мкм(в некоторых примерах осуществления изобретения 90, 85, 80, 75, 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20,15 и даже не более 10 мкм). В некоторых примерах осуществления изобретения первый полимер представлен по крайней мере одним из следующих полимеров: поливинилиден фторидом, сшитым полиэтиленом, и второй полимер представляет собой поли(фенилен сульфид). В некоторых примерах осуществления изобретения модуль упругости второго полимера выше (в некоторых примерах осуществления изобретения по крайней мере 10-, 25-, 50-, 75-, 100-, 500-, 1000-, 5000- или даже по крайней мере 10000 кратно выше) модуля упругости первого полимера. В настоящем изобретении также описывается многокомпонентное волокно, состоящее, по крайней мере, из первого и второго полимеров, отличающихся тем, что температура размягчения первого полимера не выше 150C (в некоторых примерах осуществления изобретения не выше 140, 130, 120, 110, 100,90 и даже до 80C), точка плавления второго полимера составляет по крайней мере 130C (в некоторых-1 024997 примерах осуществления изобретения по крайней мере 140, 150, 160, 170, 175, 180, 190, 200, 210, 220,225, 230, 240 и даже по крайней мере 250C), причем разность между точкой размягчения первого полимера и точкой плавления второго полимера составляет по крайней мере 10C (в некоторых примерах осуществления изобретения по крайней мере 15, 20, 25, 50, 75, 100, 125, 150 и даже по крайней мере 175C); первый полимер представлен по крайней мере одним из следующих полимеров: поливинилиден фторидом, сшитым полиэтиленом, и второй полимер представляет собой поли(фенилен сульфид), при этом модуль упругости первого полимера меньше 3105 Н/м 2 при 1 Гц и температуре по крайней мере до-60C (в некоторых примерах осуществления изобретения при температуре по крайней мере до -50, -40,-30, -25, -20, -10, 0, 10, 20, 25, 30, 40, 50, 60, 70, 75 и даже до 80C), длина волокна составляет от 2 до 10 мм, средний диаметр волокна - до 100 мкм (в некоторых примерах осуществления изобретения до 90, 85,80, 75, 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, и даже до 10 мкм), и волокно не плавится при температуре по крайней мере до 110C (в некоторых примерах осуществления изобретения до 125, 150 и даже до 160C). В некоторых примерах осуществления изобретения модуль упругости второго полимера выше (в некоторых примерах осуществления изобретения по крайней мере 10-, 25-, 50-, 75-, 100-, 500-, 1000-,5000- или даже по крайней мере 10000-кратно выше) модуля упругости первого полимера. В некоторых примерах осуществления изобретения, по крайней мере, первый или второй полимер представляют собой сшитый полимер. В некоторых примерах осуществления изобретения описанные в данном документе многокомпонентные волокна также содержат по крайней мере один дополнительный (например, третий, четвертый,пятый и т.д.) полимер, температура размягчения каждого из которых независимо составляет до 150C (в некоторых примерах осуществления изобретения до 140, 130, 125, 120, 110, 100, 90 и даже до 80C) и/или точка плавления составляет по крайней мере 150C (в некоторых примерах осуществления изобретения по крайней мере 160, 170, 175, 180, 190, 200, 210, 220, 225, 230, 240 и даже по крайней мере 250C). В некоторых примерах осуществления изобретения каждый дополнительный (например, третий, четвертый, пятый и т.д.) полимер независимо представляет собой по крайней мере одно из следующих полимеров: сополимер этилена-(мет)акриловой кислоты, иономер этилена-(мет)акриловой кислоты, полиамид,поливинилиден фторид, сшитый полиэтилен, сшитый полипропилен, сшитый в условиях высокой влажности полиуретан, эпокси-полимер, сшитый акрилат, сшитый силикон или термопластичный полиуретан, найлон, поли(циклогександиметанол терефталат), поли(этилен нафталат), поли(4-метил 1-пентен),поли(фенилен сульфид), полиоксиметилен или полиусульфон. Описанные в данном документе многокомпонентные волокна могут быть использованы, например,для защиты от обратного оттока в нефтяных и газовых стволах скважинах и пластах. Волокна используются для поддержания распределения проппанта во время закачивания и размещения проппанта в стволах скважин и для обеспечения более равномерного распределения проппанта в трещинах. Волокна также могут быть использованы в песчаных слоях или других плотных слоях для фильтрования воды с целью предотвращения образования перетоков в пластах. Краткое описание чертежей Теперь, для более полного описания отличительных признаков и достоинств настоящего изобретения, следует обратиться к подробному описанию изобретения и сопровождающим его фигурам. На фиг. 1A-1D схематично изображены поперечные сечения четырех типовых многокомпонентных волокон, описанных в данном документе. На фиг. 2A-2D изображены графики зависимости модуля упругости некоторых иономеров этиленаметакриловой кислоты от температуры. Подробное описание На фиг. 1A-1D показан пример конфигураций многокомпонентных волокон. На фиг. 1A показано волокно с секторальной конфигурацией и круглым поперечным сечением 12, состоящее из первого полимера 14a и 14b, второго полимера 16a и 16b, и третьего и четвертого полимеров 18a и 18b. На фиг. 1B показано многокомпонентное волокно 20 с круглым поперечным сечением, состоящее из первого полимера-оболочки 24, и второго полимера-ядра 26. На фиг. 1C показано многокомпонентное волокно 40,имеющее структуру "ядро-оболочка", представленную первым полимером-оболочкой 44 и множеством ядер, состоящих из второго полимера 46. На фиг. 1D показано многокомпонентное волокно 30 с круглым сечением 32, состоящее из пяти расположенных слоями участков 34a, 36b, 34c, 36d, 34e, представленных чередующимися, по крайней мере, первым и вторым полимерами, описанными в данном документе. В типичном случае волокна, используемые вместе с определенной целью, и компоненты, составляющие волокна, оказываются приблизительно одинакового размер, хотя может также оказаться полезным использование волокон даже значимо различающихся по составу и/или размерам. В некоторых случаях может быть желательным использовать две или более различные группы волокон (например, по крайней мере, один отличающийся полимер, один или несколько дополнительных полимеров, различные средние длины или другим образом различающиеся конструкции), где одна группа обладает определенным достоинством в одном аспекте, и другая обладает определенным достоинством в другом аспекте. Для изготовления многокомпонентных волокон, как правило, могут быть использованы технические приемы, известные для специалистов в данной области, например прядение многокомпонентного(Hagen), 5411693 (Wust), 5618479 (Lijten) и 5989004 (Cook. Специалистам в данной области известны материалы, которые могут быть использованы для изготовления волокон. Примеры первых полимеров с температурой размягчения до 150C включают по крайней мере один из следующих полимеров: сополимер этилена-(мет)акриловой кислоты, иономер этилена-метакриловой кислоты, полиамид, поливинилиден фторид (ПВДФ) (например, коммерческий ПВДФ под торговым обозначением "СОЛФТ ТА 1006", компания Solvay Engineered Polymers GmbH,Гейдельберг, Германия), циклический олефин (например, коммерческий продукт с торговым обозначением "ТОПАС 6017", компания Ticona North America), сополимер тетрафтороэтилена/гексафторпропилена/винилиденфторида (ТГВ), (например, коммерческий продукт с торговым обозначением ТГВ "ТГВ-220 А" компания Окдейл, Миннесота), сшитый полиэтилен, сшитый полипропилен,сшитый в условиях высокой влажности полиуретан (например, коммерческие продукты под торговыми обозначениями "ТИВОМЕЛТ 9617/11", "ТИВОМЕЛТ 9628" и "ТИВОМЕЛТ 9635/12" компании Tivoli,Гамбург, Германия; "ПУРМЕЛТ КуР 116" и "ПУРМЕЛТ КуР 3310-21" компании Henkel Consumer Adhesives, Inc., Эйвон, Огайо; и "ДЖЕТ ВЕЛД ТС-230" компании 3 М Company, Сент-Пол, Миннесота), эпоксиполимеры (например, коммерческие отверждаемые эпоксидные смолы под торговыми обозначениями"СКОТЧКАСТ 5555" и "СКОТЧКАСТ 5400" компании 3 М Company), сшитый акрилат (сообщается об образующих поперечные сшивки в условиях теплового воздействия акриловых термоклеях, см., например, патент США 6875506 (Husemann, et al.), образующий сшивки силикон (например, коммерческий силикон с торговым обозначением "МАСТЕРСИЛ 800" компании Master Bond, Inc., Хакенсэк, НьюДжерси) или термопластичные полиуретаны. Такие полимеры могут быть получены при использовании технических приемов, известных специалистам в данной области, и/или производятся серийно. Например, в коммерческий частично нейтрализованный сополимер этилена-метакриловой кислоты под торговыми обозначениями "СУРЛИН 8660" компании Е. I. duPont de NemoursCompany, Вилмингтон, Делавэр, "СУРЛИН 1702", "СУРЛИН 1857" и "СУРЛИН 9520". Коммерческий полиэтилен под торговым обозначением "ДАУЛЕКС 2517" выпускает компания Dow Chemical Company, Мидленд, Мичиган. Коммерческий полиэтилен низкой плотности под торговым обозначением "ЛД 200.48" производит компанияExxonMobil, Ирвинг, Техас. Примеры второго полимера с точкой плавления не ниже 130C включают по крайней мере один из следующих полимеров: найлон, поли(циклогександиметанола терефталат), поли(этиел нафталат), поли (4-метил 1-пентен), поли(фенилен сульфид), полиоксиметилен или полисульфон. Такие полимеры могут быть получены при использовании технических приемов, известных специалистам в данной области, и/или производятся серийно. Например, в коммерческий найлон с торговым обозначением "УЛЬТРАМИД В 27 Е 01" компании BASF, North America, Флорэм Парк, Нью-Джерси. Например, коммерческий поли(фенилен)сульфид под торговым обозначением "ФОРТРОН 203" производит,компания Ticona Engineering Polymers, Флоренция, Кентукки. Коммерческий полиоксиметил под торговым обозначением "СЕЛКОН" (например, марки FG40U01) производит компания Ticona EngineeringPolymers. Волокна с многочисленными оболочками входят в объем притязаний данного изобретения. Для того чтобы продукт имел желаемые эксплуатационные характеристики, может быть выбран каждый компонент волокна, включая дополнительные полимеры. Например, если полимер оболочки переходит в текучее состояние при слишком низкой температуре, эту температуру можно повысить, добавив второй полимер с более высокой температурой текучести. Разнообразные конфигурации обладают определенными достоинствами, в зависимости от планируемого применения. Например, при конфигурации "ядрооболочка" и "острова в океане" (см., например, фиг. 1C) 100% поверхности представлено одним материалом, тогда как при секторальной конфигурации (см., например, фиг. 1A) и слоистой конфигурации (см.,например, фиг. 1D) менее 100% поверхности представлено одним материалом. Факультативно, многокомпонентные волокна, описанные в данном изобретении, могут содержать и другие компоненты (например, добавки и/или покрытия) для придания им желательных свойства, например удобства в использовании, пригодности для обработки, стабильности и диспергируемости. Примерами добавок и кроющих материалов являются антиоксиданты, красители, наполнители и материалы,наносимые на поверхность для улучшения технологических свойства, например воска, поверхностноактивные вещества, полимерные диспергирующие агенты и тальки. Для улучшения диспергируемости волокон могут применяться ПАВ. К полезным ПАВ (также известным как эмульгаторы) относятся анионные, катионные и неионные ПАВ; в частности, анионные ПАВ, такие как сульфаты и сульфонаты алкиларилэфира, например алкиларилэфир сульфат натрия (например, нонилфенол этоксилаты, один из которых поступает в продажу под торговым обозначением"ТРИТОН Х 200", компания Rohm и Haas, Филадельфия, Пенсильвания), сульфаты и сульфонаты алкиларилполиэфира, предпочтительно, содержащие приблизительно не более 4 повторяющихся этиленоксигрупп), и алкилсульфаты и сульфонаты, например лаурилсульфат натрия, лаурилсульфат аммония, лаурилсульфат триэтаноламина, гексадецил сульфат натрия, алкиларил сульфаты и сульфонаты (например,лаурилэфир сульфат аммония и сульфат и сульфонат алкилполиэфира, например сульфаты и сульфонаты алкил поли(этиленоксида), в предпочтительном варианте, содержащие приблизительно до 4 повторяю-3 024997 щихся этиленоксигрупп). Также пригодны алкил сульфаты, алкил эфир сульфаты и алкиларилэфир сульфаты. Дополнительные анионные ПАВ включают алкиларил сульфаты и сульфонаты (например,натрия додецилбензол сульфат и натрия додецилбензол сульфонат), натриевые и аммонийные соли алкил сульфатов (например, лаурилсульфат натрия и лаурилсульфат аммония); неионные ПАВ (например,этоксилированный олеоил алкоголь и полиэксиэтилен октилфенил эфир); и катионные ПАВ (например,смесь хлоридов алкил диметилбензил аммония, отличающуюся тем, что алкильная цепь содержит от 10 до 18 атомов углерода). Также могут быть использованы амфотерные ПАВ, включающие Nалкиламинопропионовые кислоты и N-алкилбетаины. Для того чтобы облегчить диспергирование волокон в выбранной среде и в условиях применения(например, при определенных pH и температуре) могут также применяться полимерные диспергирующие агенты. Примерами полимерных стабилизаторов являются соли полиакриловых кислот со средней молекулярной массой более 5000 (например, аммонийная, натриевая, литиевая и калиевая соли), модифицированные карбоксигруппой полиакриламиды (например, коммерческий продукт под торговым обозначением "ЦИАНАМЕР А-370" компании Cytec Industries, Вест-Паттерсон, Нью-Джерси), сополимеры акриловой кислот и диметиламиноэтилметакриалата, полимерные четвертичные амины (например, кватернизированный сополимер поливинилпирролидона (на "ГАФКУАТ 755", ISP Corp., Уэйн, НьюДжерси) и кватернизированный аминозамещенный целлюлозный полимер (например, поступающий в продажу под торговым обозначением "ДжейЭр-400", Dow Chemical Company, Мидленд, Мичиган), целлюлозные полимеры, модифицированные карбоксигруппами целлюлозные полимеры (например, карбоксиметилцеллюлоза натрия, поступающая в продажу, например, под торговым обозначением "НАТРОСОЛ CMC, тип 7 Л", Hercules, Вилмингтон, Делавэр), поливиниловые спирты. Примерами антиоксидантов являются экранированные фенолы (например, продукт, поступающий в продажу под торговым обозначением "ИРГАНОКС", Ciba Specialty Chemical, Базель, Швейцария). Примерами красителей являются пигменты и краски. Примеры наполнителей включают сажу, сажу, глину и кремнезем. Примеры добавок для обработки поверхности включают тальк, эрукамид и смолы. Многокомпонентные волокна, описанные в данном документы, могут быть использованы, например, для защиты от выноса проппанта в стволах скважин и пластах. Волокна также полезно и выгодно использовать для поддержания распределения проппанта в процессе закачивания и размещения его в стволах скважин, и для обеспечения более равномерного распределения проппанта в трещинах. Изобретение также относится к способу обеспечения взаимодействия между подземным пластом и составом флюида, при этом, способ, предусматривает закачивание флюида в ствол скважины, рассекающей подземный пласт, где в состав флюида входят флюид-носитель и описанное в данном документе многокомпонентное волокно. Примеры флюидов-носителей хорошо известны специалистам в данной области и включают водные и/или масляные флюиды-носители. В другом примере осуществления изобретения многокомпонентные волокна могут быть введены в ствол скважины в форме сухих волокон. Нижеследующие примеры иллюстрируют некоторые аспекты изобретения, но не ограничивают объект заявленных изобретений. Испытание гидролитической стабильности. 0,5 г волокон помещали во флакон вместимостью 12 мл, содержащий 10 г деионизированной воды. Через флакон продували азот, запечатывали резиновой мембраной и на 4 ч помещали в автоклав при температуре 145C. Затем волокна изучали под оптическим микроскопом со 100-кратным увеличением. Результат испытания считали неудовлетворительным, если наблюдали растворение или дезинтеграцию по меньшей мере 50 об.% волокон или по меньшей мере 50 об.% первого или второго полимера, из которых состояли волокна. Испытания стабильности при воздействии углеводородов. 0,5 г волокон вносили в 25 мл керосина (химически чистого, с точкой кипения 175-320C, приобретенного в компании Sigma-Aldrich, Милуоки, Виконсин) и нагревали в потоке азота при 145C в течение 4 ч. Через 24 ч керосин охлаждали и материал изучали под оптическим микроскопом при 100-кратном увеличении. Результат испытания считали неудовлетворительным, если наблюдали растворение или дезинтеграцию по меньшей мере 50 об.% волокон или по меньшей мере 50 об.% первого или второго полимера, из которых состояли волокна. Определение температуры размягчения. Данные, на основании которых определяли точки размягчения первых полимеров, проиллюстрированы на фиг. 2A-2D. Эти данные были получены при использовании реометра с контролируемым возмущением (модель AR2000, произведенный ТА Instruments, Ньюкасл, Делавэр). При проведении испытания частицы полимерной смолы помещали между двух параллельных пластин реометра размером 20 мм и сжимали между пластинами до тех пор, пока зазор между пластинами не достигал 2 мм, обеспечивая полное покрытие пластин. Затем на пластины воздействовали с частотой 1 Гц при 1%-ном напряжении в интервале температур от 80 до 200C. Сила сопротивления расплавленной смолы синусоидальному напряжению была пропорциональна ее модулю, который регистрировали с помощью датчика и отражали в графическом формате. Используя программное обеспечение реометра, модуль математически разбивали на 2 части: одна часть, которая была в фазе с приложенным напряжением (модуль упругости - поведение,-4 024997 характерное для твердого тела) (результаты, полученные при испытании иономеров этиленметакриловой кислоты с торговыми обозначениями "СУРЛИН 9520", "СУРЛИН 8660", "СУРЛИН 1857" и "СУРЛИН 1702", приобретенных в компании Е. I. duPont de NemoursCompany, Вилмингтон, Делавэр, отражены линиями 1, 4, 7 и 10 соответственно), и вторая часть не совпадала по фазе с приложенным напряжением (модуль вязкости - поведение, характерное для жидкости) (результаты, полученные при испытании иономеров этилен-метакриловой кислоты с торговыми обозначениями "СУРЛИН 9520","СУРЛИН 8660", "СУРЛИН 1857" и "СУРЛИН 1702", отражены линиями 2, 5, 8 и 11 соответственно). Температуру, в которой два модуля были идентичными (температуру пересечения), определяли как точку размягчения, поскольку выше этой температуры поведение смолы, преимущественно, напоминало поведение жидкости (см. точки 3, 6, 9 и 12). Определенные точки размягчения выбранных иономеров этилен-метакриловой кислоты (обозначениями "СУРЛИН 9520", "СУРДИН 8660", "СУРДИН 1857" и"СУРДИН 1702") составили 116, 96, 121 и 92C соответственно. Примеры 1-5. В примерах 1-4 материалом, из которого состояли ядра волокон, являлся найлон 6 (продукт компании BASF North America, Флорэм Парк, Нью-Джерси, поступающий в продажу с торговым обозначением "УЛЬТРАМИД В 27 В 01"). В примере 5 материалом ядра являлся найлон (продукт компании BASFNorth America, Флорэм Парк, Нью-Джерси, поступающий в продажу с торговым обозначением "ЗАЙТЕЛ РЕЗИН 101NC010"). Материалом оболочки во всех случаях являлась смесь, состоявшая на 80 мас.% из иономера этилен-метакриловой кислоты (продукта компании Е. I. duPont de NemoursCompany, поступающего в продажу под торговым обозначением "СУРЛИН 1702"), и на 20% мас.% - из найлона 6("УЛЬТРАМИД В 27 В 01"). В примере 1 оболочка представляла собой смесь, состоявшую на 94 мас.% из иономера этиленметакриловой кислоты ("СУРДИН 8660") и на 6 мас.% из полиэтилена (продукта с торговым обозначением "ДАУЛЕКС 2503" (в настоящее время этот продукт более не поступает в продажу, но имеется сходный материал с торговым обозначением "2517") компании Dow Chemical Company, Мидленд, Мичиган, MI). В примере 2 оболочка представляла собой смесь, состоявшую на 94 мас.% из иономера этиленметакриловой кислоты ("СУРДИН 9520") и на 6 мас.% из полиэтилена ("ДАУЛЕКС 2503"). В примере 2 оболочка представляла собой смесь, состоявшую на 94 мас.% из иономера кислоты("СУРЛИН 8660") и на 6 мас.% из парафинового воска (приобретенного у компании Sigma-Aldrich, СентЛуис, Миссури, и сопровождавшегося описанием "76241 Fluka парафиновый воск, чистый в гранулах,белый"). В примере 4 оболочка на 100% состояла из кислотного иономера ("СУРЛИН 8660"). В примере 5 оболочка состояла из кислотного иономера r ("СУРЛИН 1702"). В примерах 1-5 двухкомпонентные волокна со структурой "ядро-оболочка" были получены, как описано в примере 1 патента США 4406850 (Hills), за исключением следующего:(a) мундштук нагревали до температуры, указанной ниже в табл. 1;(b) использовали экструзионный мундштук с 16 отверстиями, расположенными в 2 ряда по 8 отверстий в ряду таким образом, что расстояние между отверстиями составляло 12.7 мм (0.50 дюйма), с шагом под прямым углом, и длина мундштука в поперечном направлении составляла 152.4 мм (6.0 дюйма);(c) диаметр отверстия составлял 1.02 мм (0.040 дюйма), и отношение длины к диаметру было равным 4.0;(e) волокна передавали сверху вниз на расстояние, указанное в табл. 1, в закалочную ванну с водой с температурой 25C, при этом волокна погружали в воду не менее чем на 0.3 с, перед тем как высушить их сжатым воздухом и намотать на сердечник; и(f) скорость вращения регулировали тянущим валиком, что она соответствовали скорости, указанной в табл. 1. Затем волокна нарезали на отрезки необходимой длины и тестировали разнообразные свойства волокон. Образцы волокон, полученные в примерах 1-5, нарезали на отрезки заданной длины с точностью приблизительно до сантиметра с последующим испытанием их гидролитической стабильности и стабильности к воздействию углеводородов. Для всех образцов были получены удовлетворительные результаты. Испытание неплавких волокон. Волокна нарезали на отрезки длиной 6 мм, разделяли и формировали в виде плоского пучка плотно прилегающих волокон. Далее измеряли диаметр порции отрезанных и разделенных волокон. Измеряли диаметр 20 отдельных волокон и записывали медиану диаметра. Пучки волокон в течение 5 мин нагревали в типовой конвекционной сушилке с вентиляционными отверстиями при выбранной температуре испытания. Отбирали 20 отдельных разделенных волокон, измеряли диаметр сечения и записывали медиану. Волокна обозначали как "неплавкие", если после нагревания диаметр волокон изменился меньше чем на 20%. Для оценки волокон по примеру 5 испытание неплавких волокон проводили при температуре 150C. После проведения испытания диаметр волокон изменился менее чем на 10%. Испытание образца сравнения. Волокно, представляющее собой сополимер ПЭТ/ПЭТ на полиэфирном связующем (KoSa, Сэлисбери, Северная Каролина, продукт с торговым обозначением "КОСА Т-255"; волокно толщиной 3 денье,на связующем материале со структурой "ядро-оболочка", масса ядра и оболочки в составе волокна составляют по 50%). Для оценки волокна проводили испытание неплавких волокон при температуре 120C. В результате нагревания диаметр волокна изменился от 20 мкм (до нагревания) до 14 мкм. Примеры 6-9. В примерах 6-9 использовали двухкомпонентные волокна со структурой "ядро-оболочка", изготовленные, как описано в примере 1 патента США 4406850 (Hills), за исключением следующего:(a) мундштук нагревали до температуры, показанной ниже в табл. 2;(b) использовали экструзионный мундштук с 18 рядами отверстий по 36 отверстий в ряду (всего 648 отверстий); длина мундштука в поперечном направлении составляла 264.2 мм (10.4 дюйма);(c) диаметр отверстия был равным 1.02 мм (0.040 дюйма) и отношение длины к диаметру составляло 6.0;(d) скорость потока полимера составляла 1.0 г/отверстие/мин;(e) волокна охлаждали воздухом с температурой 15C, скорость движения которого составляла 1.42 м 3/мин (при давлении 100 килопаскаль и 0C) по обе стороны от мундштука при перемещении волокон сверху вниз приблизительно на 64 см;(f) скорость вращения регулировали таким образом, что средний диаметр нити соответствовал значениям, указанным ниже в табл. 2;(g) скорости потока полимера регулировали таким образом, чтобы массы оболочки и ядра составляли по 50% в составе волокна. Таблица 2-6 024997 Образцы волокон, полученные в примерах 6-9, нарезали на отрезки длиной приблизительно 6 см последующим испытанием их гидролитической стабильности и стабильности к воздействию углеводородов. Для всех образцов в обоих испытаниях были получены удовлетворительные результаты. Далее, в примере 6 ядро волокна представляло собой полифениленсульфидную (ПФС) смолу (Ticona North America, Флоренция, Кентукки, продукт с торговым обозначением "ФОРТРОН 0309 С"); а оболочка - иономер этилен-метакриловой кислоты ("СУРЛИН 1702"). В примере 7 ядро волокна представляло собой найлон 6 ("УЛЬТРАМИД В 27 Е 01"); оболочка волокна представляла собой смесь, состоявшую на 80 мас.% из иономера этилен-метакриловой кислоты("СУРЛИН 1702") и на 20 мас.% из найлона 6 ("УЛЬТРАМИД В 27 Е 01"). В примере 8 ядро волокна представляло собой найлон 6 ("УЛЬТРАМИД В 27 Е 01"); материал оболочки - смесь, состоявшую на 80 мас.% из иономера этилен-метакриловой кислоты ("СУРЛИН 1702") и на 20 мас.% из поливинилиденфторидной смолы (ПВДФ) (продукт с торговым обозначением "СОЛЕФ ТА 1006", Solvay Engineered Polymers GmbH, Гейдельберг, Германия). В примере 9 ядро волокна представляло собой найлон 6 ("УЛЬТРАМИД В 27 Е 01"); оболочка волокна представляла собой смесь, состоявшую на 90 мас.% из иономера этилен-метакриловой кислоты("СУРЛИН 1702") и на 10 мас.% из циклоолефиновой смолы (продукта с торговым обозначением "ТОПАС 6017", Ticona North America). Специалисту в данной области техники будут очевидны разнообразные модификации и изменения данного изобретения, которые могут быть внесены без отступления от объема и сущности настоящего изобретения. Следует понимать, что данное изобретение не сводится к изложенным в данном документе иллюстративным примерам осуществления и вариантам исполнения изобретения и что эти варианты и примеры представлены в качестве примера в объеме изобретения, а объем изобретения ограничивается только изложенной ниже патентной формулой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Многокомпонентное волокно, состоящее, по крайней мере, из первого и второго полимеров, при этом температура размягчения первого полимера не превышает 150C, при этом точка плавления второго полимера составляет не менее 130C и разность между точкой размягчения первого полимера и точкой плавления второго полимера составляет по крайней мере 10C; обладающее устойчивостью к углеводородам, предусматривающей дезинтеграцию менее 50% от объема волокон, либо менее 50% первого и второго полимеров, причем модуль упругости первого полимера меньше 3105 Н/м 2 при 1 Гц и температуре по крайней мере от 0 до 200C; и волокно является не плавким при температуре по крайней мере до 110C; причем первый полимер представляет собой по крайней мере один из следующих полимеров: поливинилиден фторид, сшитый полиэтилен, найлон, циклоолефин и второй полимер представляет собой полифениленсульфид. 2. Многокомпонентное волокно по п.1, отличающееся тем, что длина волокна составляет от 2 до 10 мм, а средний диаметр волокна составляет до 100 мкм. 3. Многокомпонентное волокно по любому из пп.1, 2, отличающееся тем, что температура размягчения первого полимера не превышает 125C, а точка плавления второго полимера составляет не менее 175C. 4. Многокомпонентное волокно по любому из пп.1-3, отличающееся тем, что модуль упругости второго полимера больше модуля упругости первого полимера.

МПК / Метки

МПК: D01F 8/00, D01F 8/04, D01F 8/12

Метки: многокомпонентные, волокна

Код ссылки

<a href="https://eas.patents.su/10-24997-mnogokomponentnye-volokna.html" rel="bookmark" title="База патентов Евразийского Союза">Многокомпонентные волокна</a>

Предыдущий патент: Жидкая композиция для очищения твердых поверхностей

Следующий патент: Способ селективной доставки лекарств и система для его осуществления (варианты)

Случайный патент: Способ восстановления грунта, загрязнённого органическими соединениями