Способ заполнения пресс-форм тонкодисперсными порошками магнитожестких материалов и устройство для его осуществления

Номер патента: 22640

Опубликовано: 29.02.2016

Авторы: Егорова Светлана Ивановна, Егоров Иван Николаевич, Черный Александр Игоревич

Формула / Реферат

1. Способ заполнения пресс-форм тонкодисперсными порошками магнитожестких материалов, характеризующийся тем, что воздействуют на порошковый материал неоднородным переменным магнитным полем, силовые линии которого расположены в вертикальной плоскости для образования области принудительной текучести в зоне с большим градиентом индукции, и постоянным магнитным полем, силовые линии которого расположены в горизонтальной плоскости.

2. Способ по п.1, отличающийся тем, что в качестве магнитожесткого материала использован феррит стронция со средним размером частиц до 40 мкм.

3. Способ по п.2, отличающийся тем, что величина градиента индукции неоднородного переменного магнитного поля составляет 250-600 мТл/м при частоте 50 Гц.

4. Способ по п.2, отличающийся тем, что величина индукции постоянного магнитного поля составляет 3-20 мТл.

5. Способ по п.1, отличающийся тем, что в качестве магнитожесткого материала использован феррит бария со средним размером частиц до 40 мкм.

6. Способ по п.5, отличающийся тем, что величина градиента индукции неоднородного переменного магнитного поля составляет 250-600 мТл/м при частоте 50 Гц.

7. Способ по п.5, отличающийся тем, что величина индукции постоянного магнитного поля составляет 3-20 мТл.

8. Устройство для осуществления способа заполнения пресс-форм тонкодисперсными порошками магнитожестких материалов, характеризующееся тем, что включает бункер-накопитель, электромагнит, создающий неоднородное переменное магнитное поле, силовые линии которого находятся в вертикальной плоскости с большим градиентом в области ниже емкости дозатора, электромагнит, создающий постоянное магнитное поле, силовые линии которого находятся в горизонтальной плоскости, бункер, который расположен между полюсами электромагнитов, дозатор, размещенный под бункером в направляющих стола, и толкатель для горизонтального возвратно-поступательного перемещения дозатора.

9. Устройство по п.8, характеризующееся тем, что бункер-накопитель снабжен шнеком и приводом.

10. Устройство по п.8, характеризующееся тем, что бункер выполнен в форме цилиндра с круглым отверстием по центру дна.

11. Устройство по п.8, характеризующееся тем, что бункер содержит сетку с размером ячейки порядка 500 мкм, расположенную на расстоянии 5-10 мм от дна.

12. Устройство по п.8, характеризующееся тем, что верхний полюс электромагнита переменного тока имеет плоскую форму, а поверхность нижнего полюса, расположенного ниже емкости дозатора, имеет форму наконечника с заостренным концом.

13. Устройство по п.8, характеризующееся тем, что устройство содержит отсекающий лист, расположенный под бункером.

14. Устройство по п.8, характеризующееся тем, что устройство содержит заслонку, расположенную под дозатором.

15. Устройство по п.8, характеризующееся тем, что выводы обмоток электромагнитов соединены с контрольными приборами, подключенными к источникам постоянного и переменного токов соответственно.

Текст

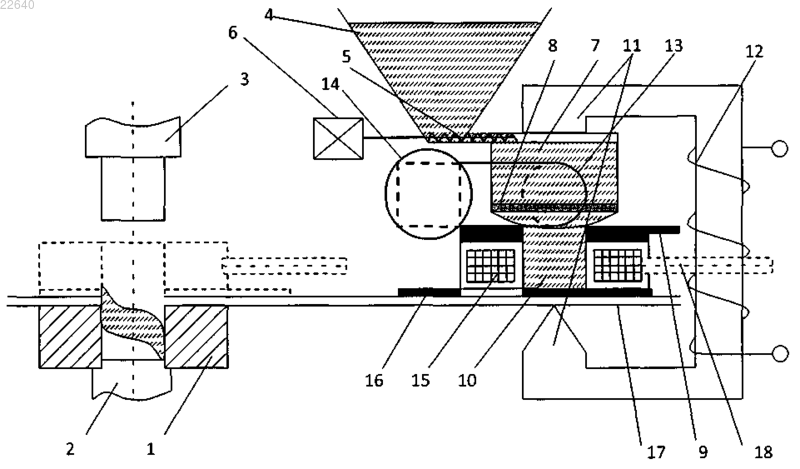

СПОСОБ ЗАПОЛНЕНИЯ ПРЕСС-ФОРМ ТОНКОДИСПЕРСНЫМИ ПОРОШКАМИ МАГНИТОЖЕСТКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Изобретение относится к области автоматизации технологических процессов изготовления постоянных магнитов и может быть использовано для подачи тонкодисперсных порошков магнитожестких материалов в рабочую зону пресса и дозированного заполнения пресс-форм. Технический результат состоит в обеспечении истечения порошка с постоянной скоростью при заполнении пресс-форм тонкодисперсными порошками магнитожестких материалов. Технический результат достигается тем, что при заполнении пресс-форм тонкодисперсными порошками магнитожестких материалов воздействуют на порошковый материал неоднородным переменным магнитным полем, силовые линии которого расположены в вертикальной плоскости с более высоким градиентом индукции в области образования принудительной текучести, и постоянным магнитным полем, силовые линии которого расположены в горизонтальной плоскости. Технический результат достигается также устройством для осуществления способа заполнения пресс-форм тонкодисперсными порошками магнитожестких материалов, которое включает бункернакопитель, электромагнит, создающий неоднородное переменное магнитное поле, силовые линии которого находятся в вертикальной плоскости с большим градиентом в области ниже емкости дозатора, электромагнит, создающий постоянное магнитное поле, силовые линии которого находятся в горизонтальной плоскости, бункер, который расположен между полюсами электромагнитов, дозатор, размещенный под бункером в направляющих стола, и толкатель для горизонтального возвратно-поступательного перемещения дозатора. Егорова Светлана Ивановна, Егоров Иван Николаевич, Черный Александр Игоревич (RU) Румянцева М.И. (RU)(71)(73) Заявитель и патентовладелец: ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ "ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ" (RU) Изобретение относится к области автоматизации технологических процессов изготовления постоянных магнитов и может быть использовано для подачи тонкодисперсных порошков магнитожестких материалов в рабочую зону пресса и заполнения пресс-форм. Известно устройство для загрузки порошка в пресс-форму, содержащее бункер, установленный с возможностью возвратно-поступательного перемещения и снабженный шнеком и ворошителем, выполненным в виде вала с лопастями в виде металлических петель, расположенных по длине вала с шагом 30150 мм под углом 30-60 относительно плоскости их вращения и смещенных одна относительно другой на 90-180 (А.С. СССР 535141, МПК В 22F 3/02, В 30 В 15/30, 1976 г.). В бункере при вращении ворошителя происходит непрерывная подача порошка на шнек, а затем через выходное отверстие в полость пресс-формы. После заполнения полости пресс-формы порошком бункер перемещается в нейтральное положение, при этом излишки порошка, поступившего из бункера, транспортируются в противень. Объемным дозатором является полость пресс-формы. Недостатком устройства является то, что агрегирование тонкодисперсных порошков магнитожестких материалов приводит к низкой точности дозирования по массе при заполнении пресс-формы. Наиболее близким по выполнению и достигаемому результату является устройство для заполнения пресс-форм тонкодисперсным порошком магнитожесткого материала, согласно которому устройство содержит бункер-накопитель порошка, нижняя часть которого имеет форму конуса, с отсекающим листом и дозатор с мерной емкостью, размещенный под бункером-накопителем в направляющих стола с возможностью горизонтального возвратно-поступательного перемещения. Бункер-накопитель расположен стационарно между заостренными полюсными наконечниками электромагнита для создания в его объеме высокоградиентного переменного магнитного поля, силовые линии которого располагаются в горизонтальной плоскости. В таком поле порошок магнитного материала переходит в псевдоожиженное состояние. На дозаторе, расположенном под бункером-накопителем, закреплена катушка индуктивности для создания в его объеме импульсного магнитного поля, под действием которого порошок просыпается в пресс-форму. Бункер-накопитель имеет большое входное отверстие для свободной подачи порошкового материала, а размер выходного отверстия соответствует размеру окна дозатора с мерной емкостью и отверстию матрицы пресс-формы (А.С. СССР 1801784, МПК В 30 В 15/30, В 22F 3/02, 1993 г.). При использовании данного устройства для заполнения пресс-форм тонкодисперсным порошком магнитожесткого материала на порошок воздействуют переменным высокоградиентным магнитным полем, градиент индукции которого изменяется в горизонтальной плоскости и возрастает при приближении к заостренным полюсным наконечникам электромагнита. При определенных параметрах поля (Bv - индукция,- частота, B/y - градиент индукции) порошок переходит в псевдоожиженное состояние, при этом частицы и агрегаты порошка будут двигаться в горизонтальной плоскости и порошок вытекает из бункера в объемный дозатор под действием силы тяжести. Так как высокоградиентное магнитное поле создается между заостренными полюсами электромагнита переменного тока в области выпускного отверстия бункера в форме конуса, то под действием сил со стороны неоднородного переменного магнитного поля порошок переходит в псевдоожиженное состояние, при этом частицы и агрегаты порошка будут двигаться и удерживаться в горизонтальной плоскости между электродами. При этом истечение порошка из отверстия происходит только под действием силы тяжести, что приводит к прерывистой подаче порошка в дозатор и невозможности осуществления временного дозирования. Так как частицы и агрегаты движутся в горизонтальном направлении между заостренными наконечниками электромагнита переменного тока в области выпускного отверстия бункера-накопителя, имеющего форму конуса, то на стенках бункера-накопителя в результате ударов частиц возникают уплотнения порошка. Это приводит к сужению выходного отверстия и затруднению истечения порошка с постоянной скоростью, что при заполнении пресс-формы ведет к уменьшению точности дозирования, необходимой для получения магнитов с требуемыми эксплуатационными характеристиками, и, как следствие,необходимости периодическойочистки выходного отверстия бункера-накопителя. Технический результат состоит в обеспечении истечения порошка с постоянной скоростью при заполнении пресс-форм тонкодисперсными порошками магнитожестких материалов и, как следствие, в повышении точности дозирования и получении магнитов с заданной массой, а следовательно, с требуемыми эксплуатационными характеристиками. Технический результат достигается тем, что при заполнении пресс-форм тонкодисперсными порошками магнитожестких материалов воздействуют на порошок неоднородным переменным магнитным полем, силовые линии которого расположены в вертикальной плоскости для образования области принудительной текучести в зоне с большим градиентом индукции и постоянным магнитным полем, силовые линии которого расположены в горизонтальной плоскости. Для создания стимулированной текучести порошка через отверстия диаметром от 0,5 до 3 мм в качестве порошка магнитожесткого материала может быть использован порошок феррита стронция со средним размером частиц до 40 мкм, не обладающий самопроизвольной текучестью через малые отверстия, при этом величина градиента индукции неоднородного переменного магнитного поля может составлять 250-600 мТл/м при частоте 50 Гц и величина индукции постоянного магнитного поля - 3-20 мТл. Для создания стимулированной текучести порошка через отверстия диаметром от 0,5 до 3 мм в качестве порошка магнитожесткого материала может быть использован порошок феррита бария со средним размером частиц до 40 мкм, не обладающий самопроизвольной текучестью через малые отверстия,при этом величина градиента индукции неоднородного переменного магнитного поля может составлять 250-600 мТл/м при частоте 50 Гц, а величина индукции постоянного магнитного поля составляла 3-20 мТл. Отличие предлагаемого способа от прототипа состоит в том, что на порошковый материал воздействуют неоднородным переменным магнитным полем, силовые линии которого расположены в вертикальной плоскости с более высоким градиентом индукции в области образования принудительной текучести, и постоянным магнитным полем, силовые линии которого расположены в горизонтальной плоскости. В прототипе на порошковый материал воздействуют неоднородным переменным магнитным полем,силовые линии которого расположены в горизонтальной плоскости. Технический результат достигается также устройством для осуществления способа заполнения пресс-форм тонкодисперсными порошками магнитожестких материалов, которое включает бункернакопитель, электромагнит, создающий неоднородное переменное магнитное поле, силовые линии которого находятся в вертикальной плоскости с большим градиентом индукции в области ниже емкости дозатора, электромагнит, создающий постоянное магнитное поле, силовые линии которого находятся в горизонтальной плоскости, бункер, который расположен между полюсами электромагнитов, дозатор, размещенный под бункером в направляющих стола, и толкатель для горизонтального возвратнопоступательного перемещения дозатора. Бункер-накопитель может быть снабжен шнеком и приводом, который обеспечивает вращение шнека и подачу материала в бункер, в котором порошок переводится в магнитоожиженное состояние. Бункер может быть выполнен в форме цилиндра с круглым отверстием по центру дна для предотвращения сводообразования порошка над выпускным отверстием. Бункер может содержать сетку с размером ячейки порядка 500 мкм, расположенную на расстоянии 5-10 мм от дна, предотвращающую забивание выпускного отверстия. Для создания неоднородного магнитного поля верхний полюс электромагнита переменного тока может иметь плоскую форму, а поверхность нижнего полюса, расположенного ниже емкости дозатора может иметь форму наконечника с заостренным концом, для создания области более высокого градиента ниже емкости дозатора, что приведет к принудительному перемещению порошка в область более высокого градиента индукции в дозатор. Для прекращения поступления порошка из бункера в дозатор по окончании времени дозирования устройство может содержать отсекающий лист, расположенный под бункером. Для предотвращения потерь порошка при движении дозатора по направлению к пресс-форме устройство может содержать заслонку, расположенную под дозатором, и обеспечивающую совмещение отверстия дозатора и входного отверстия матрицы. Для контроля параметров магнитных полей, создаваемых магнитами постоянного и переменного токов, выводы обмоток электромагнитов могут быть соединены с контрольными приборами, например потенциометрами, подключенными к источникам постоянного и переменного токов соответственно. Отличие предлагаемого устройства от прототипа заключается в том, что между полюсами электромагнита, создающего неоднородное переменное магнитное поле, расположен бункер, при этом силовые линии магнитного поля находятся в вертикальной плоскости так, что больший градиент индукции расположен в области ниже емкости дозатора. Кроме того, присутствует электромагнит, создающий постоянное магнитное поле, силовые линии которого находятся в горизонтальной плоскости. В прототипе между полюсами электромагнита, создающего неоднородное переменное магнитное поле, расположен бункернакопитель, при этом силовые линии поля находятся в горизонтальной плоскости. Изобретение поясняется чертежами. На фиг. 1 изображена схема устройства для заполнения пресс-форм тонкодисперсными порошками магнитожестких материалов, где 1 - матрица пресс-формы, 2 - нижний и 3 - верхний пуансоны, 4 - бункер-накопитель порошка, снабженный шнеком 5, приводом 6, 7 - бункер, 8 - сетка, 9 - отсекающий лист,10 - цилиндрический дозатор, 11 - полюса электромагнита переменного тока, 12 - обмотка электромагнита, 13 - полюса электромагнита постоянного тока, 14 - обмотка электромагнита постоянного тока, 15 катушка, навитая на дозатор, 16 - заслонка, 17 - направляющие стола, 18 - толкатель. На чертеже не показаны система питания электромагнитов и катушки 15. На фиг. 2 представлена схема расположения полюсов электромагнитов постоянного и переменного магнитных полей. На фиг. 3 представлена схема системы питания электромагнитов переменного (а) и постоянного (б) тока и контроля параметров электромагнитного воздействия, где 19 - источник переменного тока частотой 50 Гц, 20 - реостат для регулировки напряжения на обмотке электромагнита 12, 21 и 22 - контрольные измерительные приборы амперметр и вольтметр, 23 - источник постоянного тока. Устройство работает следующим образом. Привод 6 обеспечивает вращение шнека 5, что приводит к подаче порошка из бункера-накопителя 4 на шнек 5, а затем в полость бункера 7. При включении электромагнитов переменного и постоянного токов частицы магнитного порошка, находящегося в бункере и обладающие магнитными моментами,взаимодействуют с магнитным полем. На каждую магнитную частицу в магнитном поле действуют силы, обусловленные воздействием локальных магнитных полей частиц, находящихся вблизи рассматриваемой частицы, силы тяжести. Если поле неоднородное, то на частицу действует смещающая сила где pm - величина магнитного момента частицы;- градиент индукции неоднородного магнитного поля;- угол между векторами магнитного момента частицы и магнитной индукции Так как частицы порошка находятся в переменном магнитном поле, то направление смещающей силы будет изменяться на противоположное с той же частотой, с которой меняется поле. В результате порошковая система приобретает подвижность и в межполюсном пространстве электромагнитов, т.е. в бункере, образуется магнитоожиженный слой. Из бункера 7 порошок перетекает в дозатор 10 со скоростью, величина которой зависит от параметров электромагнитного воздействия. По истечении времени,необходимого для перетекания необходимой массы порошка, отсекающий лист 9 перекрывает выходное отверстие бункера 7 и дозатор 10 перемещается по направляющим стола 17 с помощью толкателя 18. Заслонка 16 обеспечивает совмещение отверстия дозатора 10 и входного отверстия матрицы 1 прессформы. При подаче импульса переменного тока на катушку индуктивности 15, размещенную на дозаторе 10 в объеме дозатора, создается импульсное магнитное поле, при этом порошок, находящийся в дозаторе, переходит в магнитоожиженное состояние. Так как выходное отверстие дозатора 10 соответствует отверстию матрицы 1 пресс-формы, то порошок свободно просыпается в полость пресс-формы, что приводит к равномерному заполнению пресс-формы и, следовательно, повышению качества спрессованного изделия. После окончания процесса заполнения пресс-формы дозатор 10 перемещается в положение загрузки и происходит дозированная подача новой порции порошка. В то же время после загрузки порошка в пресс-форму происходит процесс прессования порошка и выталкивание спрессованной заготовки. Ниже приведены примеры осуществления изобретения. Для экспериментального подтверждения влияния градиента индукции переменного магнитного поля и индукции постоянного магнитного поля на возможность создания стабильной текучести и управления скоростью истечения тонкодисперсных порошков магнитожестких материалов проведена серия экспериментов. В примерах переменное магнитное поле создается между полюсами электромагнита, состоящего из обмотки, магнитопровода и полюсных наконечников, поверхность одного из полюсов имеет плоскую форму, а поверхность другого полюса выполнена в форме наконечника с заостренным концом. Конфигурация полюсов электромагнита переменного тока определена необходимостью создания в области бункера и дозатора неоднородного переменного магнитного поля. Питание электромагнита переменного тока осуществлялось от источника 220 В. Напряжение на обмотке электромагнита изменялось с помощью потенциометра и контролировалось вольтметром AM-1152. Сила переменного тока контролировалась многопредельным амперметром Д 57. Питание электромагнита постоянного тока осуществлялось через выпрямитель ВСА-111 А. Напряжение на обмотке электромагнита изменялось при помощи потенциометра и контролировалось с помощью вольтметра AM-1152. Ток в цепи электромагнита контролировался многопредельным амперметром M1104. Пример 1. На порошок феррита стронция со средним размером частиц 1 мкм в бункере воздействовали переменным неоднородным магнитным полем с индукцией Bv = 9,12 мТл и градиентом индукции B/y = 525 мТл/м и исследовали зависимость скорости истечения порошка через отверстие диаметром 2 мм от индукции постоянного магнитного поля (фиг. 4). Из фиг. 4 следует, что в зависимости от индукции постоянного магнитного поля при параметрах переменного магнитного поля - Bv = 9,12 мТл и B/y = 525 мТл/м можно изменять скорость истечения порошка от 974 до 1614 мг/с; при индукции постоянного магнитного поля Вс = 11,6 мТл достигается наибольшая скорость истечения порошка, равная 1614 мг/с. Следовательно, для изготовления магнитов массой 2000 мг при наибольшей скорости истечения порошка из бункера время заполнения дозатора составляет 12,4 с, а масса полученных магнитов составляет 200050 мг, то есть относительная погрешность - 2,5%. Полученные результаты свидетельствуют о стабильности скорости истечения порошка, позволяющей получить магниты с заданной массой. Пример 2. На порошок феррита стронция со средним размером частиц 1 мкм в бункере воздействовали переменным неоднородным магнитным полем с индукцией Bv = 10,74 мТл и градиентом индукции B/y = 600 мТл/м и исследовали зависимость скорости истечения порошка через отверстие диаметром 2 мм от индукции постоянного магнитного поля (фиг. 5). Из фиг. 5 следует, что в зависимости от индукции постоянного магнитного поля при параметрах переменного магнитного поля - Bv = 10,74 мТл и B/y = 600 мТл/м можно изменять скорость истечения порошка от 1446 до 1814 мг/с; при индукции постоянного магнитного поля Вс = 15,5 мТл достигается наибольшая скорость истечения порошка, равная 1814 мг/с. Следовательно, при изготовлении магнитов массой 2000 мг при наибольшей скорости истечения порошка из бункера время заполнения дозатора 11,0 с, а масса полученных магнитов составляет 200044 мг, то есть относительная погрешность 2,2%. Полученные результаты свидетельствуют о стабильности скорости истечения порошка, позволяющей получить магниты с заданной массой. Пример 3. На порошок феррита стронция со средним размером частиц 9 мкм в бункере воздействовали переменным неоднородным магнитным полем с индукцией Bv = 6,89 мТл и градиентом индукции B/y = 390 мТл/м и исследовали зависимость скорости истечения порошка через отверстие диаметром 2 мм от индукции постоянного магнитного поля (фиг. 6). Из фиг. 6 следует, что в зависимости от индукции постоянного магнитного поля при параметрах переменного магнитного поля - Bv = 6,89 мТл и B/y = 390 мТл/м можно изменять скорость истечения порошка от 653 до 1515 мг/с; при индукции постоянного магнитного поля Вс = 11,6 мТл достигается наибольшая скорость истечения порошка, равная 1515 мг/с. Следовательно, для изготовления магнитов массой 2000 мг при наибольшей скорости истечения порошка из бункера время заполнения дозатора составляет 13,2 с, масса полученных магнитов - 200066 мг, то есть относительная погрешность 3,3%. Полученные результаты свидетельствуют о стабильности скорости истечения порошка, позволяющей получить магниты с заданной массой. Пример 4. На порошок феррита стронция со средним размером частиц 9 мкм в бункере воздействовали переменным неоднородным магнитным полем с индукцией Bv = 9,12 мТл и градиентом индукции B/y = 525 мТл/м и исследовали зависимость скорости истечения порошка через отверстие диаметром 2 мм от индукции постоянного магнитного поля (фиг. 7). Из фиг. 7 следует, что в зависимости от индукции постоянного магнитного поля при параметрах переменного магнитного поля - Bv = 9,12 мТл и B/y = 525 мТл/м можно изменять скорость истечения порошка от 1088 до 1595 мг/с; при индукции постоянного магнитного поля Вс = 15,5 мТл достигается наибольшая скорость истечения порошка, равная 1595 мг/с. Следовательно, для изготовления магнитов массой 2000 мг при наибольшей скорости истечения порошка из бункера время заполнения дозатора составляет 12,6 с, а масса полученных магнитов 200063 мг, то есть относительная погрешность 3,1%. Полученные результаты свидетельствуют о стабильности скорости истечения порошка, позволяющей получить магниты с заданной массой. Пример 5. На порошок феррита стронция со средним размером частиц 1 мкм в бункере воздействовали переменным неоднородным магнитным полем с индукцией Bv = 6,89 мТл и градиентом индукции B/y = 390 мТл/м и исследовали зависимость скорости истечения порошка через отверстие диаметром 3 мм от индукции постоянного магнитного поля (фиг. 8). Из фиг. 8 следует, что в зависимости от индукции постоянного магнитного поля при параметрах переменного магнитного поля - Bv = 6,89 мТл и B/y = 390 мТл/м можно изменять скорость истечения порошка от 1924 мг/с до 3175 мг/с; при индукции постоянного магнитного поля Вс = 15,5 мТл достигается наибольшая скорость истечения порошка, равная 3175 мг/с. Следовательно, для изготовления магнитов массой 2000 мг при наибольшей скорости истечения порошка из бункера время заполнения дозатора 6,3 с, а масса полученных магнитов - 200032 мг, то есть относительная погрешность 1,6%. Полученные результаты свидетельствуют о стабильности скорости истечения порошка, позволяющей получить магниты с заданной массой. Пример 6. В другом частном случае порошок феррита стронция со средним размером частиц 1 мкм вытекал через отверстие диаметром 3 мм, на порошок в бункере воздействовали переменным неоднородным магнитным полем с индукцией Bv = 9,12 мТл и градиентом индукции B/y = 525 мТл/м и исследовали зависимость скорости истечения порошка от индукции постоянного магнитного поля (фиг. 9). Из фиг. 9 следует, что в зависимости от индукции постоянного магнитного поля при параметрах переменного магнитного поля - Bv = 9,12 мТл и B/y = 525 мТл/м можно изменять скорость истечения порошка от 1907 до 36013 мг/с; при индукции постоянного магнитного поля Вс = 19,7 мТл достигается наибольшая скорость истечения порошка, равная 36013 мг/с. Следовательно, для изготовления магнитов массой 2000 мг при наибольшей скорости истечения порошка из бункера время заполнения дозатора 5,6 с, а масса полученных магнитов - 200073 мг, то есть относительная погрешность 3,7%. Полученные результаты свидетельствуют о стабильности скорости истечения порошка, позволяющей получить магниты с заданной массой. Пример 7. На порошок феррита бария со средним размером частиц 1 мкм в бункере воздействовали переменным неоднородным магнитным полем с индукцией Bv = 9,12 мТл и градиентом индукции B/y = 525 мТл/м и исследовали зависимость скорости истечения порошка через отверстие диаметром 2 мм от индукции постоянного магнитного поля (фиг. 10). Из фиг. 10 следует, что в зависимости от индукции постоянного магнитного поля при параметрах переменного магнитного поля - Bv = 9,12 мТл и B/y = 525 мТл/м можно изменять скорость истечения порошка от 435 до 723 мг/с; при индукции постоянного магнитного поля Вс = 11,6 мТл достигается наибольшая скорость истечения порошка, равная 723 мг/с. Следовательно, для изготовления магнитов массой 2000 мг при наибольшей скорости истечения порошка из бункера время заполнения дозатора составляет 27,8 с, а масса полученных магнитов 200083 мг, то есть относительная погрешность 4,2%. Полученные результаты свидетельствуют о стабильности скорости истечения порошка, позволяющей получить магниты с заданной массой. Пример 8. На порошок феррита бария со средним размером частиц 1 мкм в бункере воздействовали переменным неоднородным магнитным полем с индукцией Bv = 10,74 мТл и градиентом индукции B/y = 600 мТл/м и исследовали зависимость скорости истечения порошка через отверстие диаметром 2 мм от индукции постоянного магнитного поля (фиг. 11). Из фиг. 11 следует, что в зависимости от индукции постоянного магнитного поля при параметрах переменного магнитного поля - Bv = 10,74 мТл и B/y = 600 мТл/м можно изменять скорость истечения порошка от 404 до 964 мг/с; при индукции постоянного магнитного поля Вс = 15,5 мТл достигается наибольшая скорость истечения порошка, равная 964 мг/с. Следовательно, для изготовления магнитов массой 2000 мг при наибольшей скорости истечения порошка из бункера время заполнения дозатора 20,8 с, а масса полученных магнитов 200083 мг, то есть относительная погрешность 4,2%. Полученные результаты свидетельствуют о стабильности скорости истечения порошка, позволяющей получить магниты с заданной массой. Пример 9. На порошок феррита бария со средним размером частиц 9 мкм в бункере воздействовали переменным неоднородным магнитным полем с индукцией Bv = 4,46 мТл и градиентом индукции B/y = 250 мТл/м и исследовали зависимость скорости истечения порошка через отверстие диаметром 2 мм от индукции постоянного магнитного поля (фиг. 12). Из фиг. 12 следует, что в зависимости от индукции постоянного магнитного поля при параметрах переменного магнитного поля - Bv = 4,46 мТл и B/y = 250 мТл/м можно изменять скорость истечения порошка от 223 до 974 мг/с; при индукции постоянного магнитного поля Вс = 5 мТл достигается наибольшая скорость истечения порошка, равная 974 мг/с. Следовательно, для изготовления магнитов массой 2000 мг при наибольшей скорости истечения порошка из бункера время заполнения дозатора составляет 20,6 с, а масса полученных магнитов 200082 мг, то есть относительная погрешность 4,1%. Полученные результаты свидетельствуют о стабильности скорости истечения порошка, позволяющей получить магниты с заданной массой. Таким образом, предлагаемый способ и устройство для его осуществления позволяют обеспечить постоянную скорость принудительного истечения порошка при заполнении пресс-форм тонкодисперсными порошками магнитожестких материалов, что позволяет повысить точность дозирования по массе,необходимую для получения магнитов с заданной массой, а следовательно, с требуемыми эксплуатационными характеристиками. Устройство позволяет также автоматизировать процесс дозированного заполнения пресс-формы тонкодисперсными порошками магнитожестких материалов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ заполнения пресс-форм тонкодисперсными порошками магнитожестких материалов, характеризующийся тем, что воздействуют на порошковый материал неоднородным переменным магнитным полем, силовые линии которого расположены в вертикальной плоскости для образования области принудительной текучести в зоне с большим градиентом индукции, и постоянным магнитным полем,силовые линии которого расположены в горизонтальной плоскости. 2. Способ по п.1, отличающийся тем, что в качестве магнитожесткого материала использован феррит стронция со средним размером частиц до 40 мкм. 3. Способ по п.2, отличающийся тем, что величина градиента индукции неоднородного переменного магнитного поля составляет 250-600 мТл/м при частоте 50 Гц. 4. Способ по п.2, отличающийся тем, что величина индукции постоянного магнитного поля составляет 3-20 мТл. 5. Способ по п.1, отличающийся тем, что в качестве магнитожесткого материала использован фер-5 022640 рит бария со средним размером частиц до 40 мкм. 6. Способ по п.5, отличающийся тем, что величина градиента индукции неоднородного переменного магнитного поля составляет 250-600 мТл/м при частоте 50 Гц. 7. Способ по п.5, отличающийся тем, что величина индукции постоянного магнитного поля составляет 3-20 мТл. 8. Устройство для осуществления способа заполнения пресс-форм тонкодисперсными порошками магнитожестких материалов, характеризующееся тем, что включает бункер-накопитель, электромагнит,создающий неоднородное переменное магнитное поле, силовые линии которого находятся в вертикальной плоскости с большим градиентом в области ниже емкости дозатора, электромагнит, создающий постоянное магнитное поле, силовые линии которого находятся в горизонтальной плоскости, бункер, который расположен между полюсами электромагнитов, дозатор, размещенный под бункером в направляющих стола, и толкатель для горизонтального возвратно-поступательного перемещения дозатора. 9. Устройство по п.8, характеризующееся тем, что бункер-накопитель снабжен шнеком и приводом. 10. Устройство по п.8, характеризующееся тем, что бункер выполнен в форме цилиндра с круглым отверстием по центру дна. 11. Устройство по п.8, характеризующееся тем, что бункер содержит сетку с размером ячейки порядка 500 мкм, расположенную на расстоянии 5-10 мм от дна. 12. Устройство по п.8, характеризующееся тем, что верхний полюс электромагнита переменного тока имеет плоскую форму, а поверхность нижнего полюса, расположенного ниже емкости дозатора,имеет форму наконечника с заостренным концом. 13. Устройство по п.8, характеризующееся тем, что устройство содержит отсекающий лист, расположенный под бункером. 14. Устройство по п.8, характеризующееся тем, что устройство содержит заслонку, расположенную под дозатором. 15. Устройство по п.8, характеризующееся тем, что выводы обмоток электромагнитов соединены с контрольными приборами, подключенными к источникам постоянного и переменного токов соответственно.

МПК / Метки

МПК: B30B 15/30, B22F 3/00

Метки: устройство, тонкодисперсными, порошками, магнитожестких, заполнения, способ, материалов, осуществления, пресс-форм

Код ссылки

<a href="https://eas.patents.su/10-22640-sposob-zapolneniya-press-form-tonkodispersnymi-poroshkami-magnitozhestkih-materialov-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ заполнения пресс-форм тонкодисперсными порошками магнитожестких материалов и устройство для его осуществления</a>

Предыдущий патент: Устройство мобильной станции, устройство базовой станции и способ обработки

Следующий патент: Ковш для разрушения снежно-ледяных образований

Случайный патент: Технологическая печь с контролируемой рабочей средой