Способ идентификации источника дефекта стекла, ассоциированного с коррозией огнеупора

Номер патента: 21752

Опубликовано: 31.08.2015

Авторы: Хаяши Шинья, Ушимару Юкихиро, Ишино Тошихиро, Меинкенс Жан-Пьер

Формула / Реферат

1. Способ идентификации источника дефекта стекла, ассоциированного с коррозией огнеупора, который включает

этап конструирования стекловаренной печи, используя по меньшей мере в одной части, где существует вероятность образования дефекта стекла, в качестве футеровочного материала печи плавленый литой огнеупор, содержащий по меньшей мере один отслеживаемый компонент, выбранный из Cs2O, SrO, BaO и ZnO, причем в случае использования отслеживаемых компонентов в более чем одной части, где существует вероятность образования дефекта стекла, каждая часть содержит, по меньшей мере, собственный отслеживаемый компонент, различимый по типу и/или содержанию;

этап плавления стеклянного материала с помощью стекловаренной печи и формования расплавленного стеклянного материала с получением стеклянных продуктов;

этап выделения из стеклянных продуктов продукта, имеющего дефект стекла, и анализа его компонентного состава для определения положения источника дефекта стекла в стекловаренной печи.

2. Способ по п.1, в котором плавленый литой огнеупор представляет собой по меньшей мере один плавленый литой огнеупор, выбранный из алюмо-циркониево-силикатного плавленого литого огнеупора, глиноземистого плавленого литого огнеупора и оксидциркониевого плавленого литого огнеупора.

3. Способ по п.1 или 2, в котором отслеживаемый компонент, содержащийся в плавленом литом огнеупоре, не содержится в стеклянном материале, который подвергается плавлению.

4. Способ по любому из пп.1-3, в котором части, составляющие стекловаренную печь, поделены на секции, и для каждой секции применяется плавленый литой огнеупор, который содержит разный компонент в качестве отслеживаемого компонента.

5. Способ по п.2, в котором по меньшей мере один плавленый литой огнеупор представляет собой алюмо-циркониево-силикатный плавленый литой огнеупор, который имеет химический состав, содержащий от 45 до 70 мас.% Al2O3, от 14 до 45 мас.% ZrO2, от 9 до 15 мас.% SiO2 и самое большее 2 мас.% совокупного количества Na2O, K2O, Cs2O и SrO, и который содержит от 0,2 до 2 мас.% по меньшей мере одного отслеживаемого компонента, выбранного из Cs2O и SrO.

6. Способ по п.2, в котором по меньшей мере один плавленый литой огнеупор представляет собой глиноземистый плавленый литой огнеупор, который имеет химический состав, содержащий от 94 до 98 мас.% Al2O3, от 0,1 до 1,0 мас.% SiO2 и самое большее 5 мас.% совокупного количества Na2O, K2O, Cs2O, SrO, BaO и ZnO, и который содержит от 0,2 до 5 мас.% по меньшей мере одного отслеживаемого компонента, выбранного из Cs2O, SrO, BaO и ZnO.

7. Способ по п.2, в котором по меньшей мере один плавленый литой огнеупор представляет собой оксидциркониевый плавленый литой огнеупор, который имеет химический состав, содержащий от 88 до 97 мас.% ZrO2, от 2,4 до 10,0 мас.% SiO2, от 0,4 до 3 мас.% Al2O3 и самое большее 1 мас.% совокупного количества Na2O, K2O и Cs2O, и который содержит от 0,2 до 0,5 мас.% отслеживаемого компонента Cs2O.

Текст

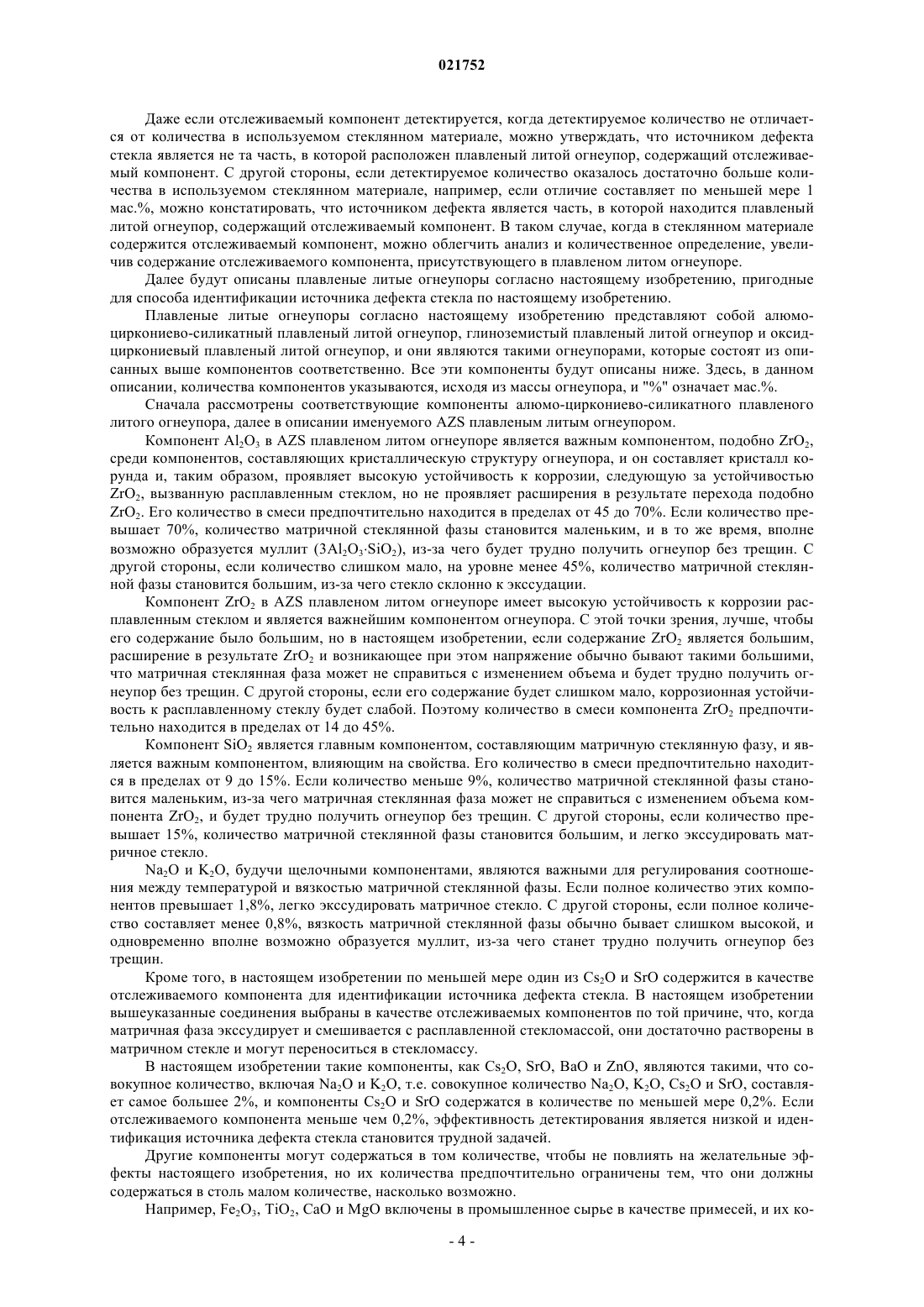

СПОСОБ ИДЕНТИФИКАЦИИ ИСТОЧНИКА ДЕФЕКТА СТЕКЛА,АССОЦИИРОВАННОГО С КОРРОЗИЕЙ ОГНЕУПОРА Настоящее изобретение обеспечивает способ идентификации источника дефекта стекла,ассоциированного с коррозией огнеупора, посредством которого источник дефекта стекла может быть легко и напрямую идентифицирован без применения математического моделирования. Способ идентификации источника дефекта стекла включает этап конструирования стекловаренной печи, используя по меньшей мере в одной части, где существует вероятность образования дефекта стекла, в качестве футеровочного материала печи плавленый литой огнеупор, содержащий по меньшей мере один отслеживаемый компонент, выбранный из Cs2O, SrO, ВаО и ZnO, этап плавления стекла с помощью стекловаренной печи и формования расплавленного стекла с получением стеклянных продуктов, этап выделения из стеклянных продуктов продукта, имеющего дефект стекла, и анализа его компонентного состава для определения положения источника дефекта стекла в стекловаренной печи.(71)(73) Заявитель и патентовладелец: АГКК (JP); АГК ГЛАСС ЮРОП (BE) Настоящее изобретение относится к способу идентификации источника дефекта стекла, который применяется во время производства стеклянной продукции с помощью стекловаренной печи, к плавленому литому огнеупору и к стекловаренной печи, использующей его, и особенно оно относится к способу идентификации источника дефекта стекла, посредством которого дефект стекла, вызванный растворением компонента плавленого литого огнеупора в расплавленном стекле, может быть непосредственно идентифицирован, при этом плавленый литой огнеупор и стекловаренная печь полезны для данного способа. Основные коммерчески доступные стекла в целом могут быть проклассифицированы по составу на натриево-известковое стекло, алюмосиликатное стекло, боросиликатное стекло и т.д. Эти стекла применяются в качестве материалов во время производства продукции из стекла, и при использовании в промышленности такой стеклянный материал плавится в стекловаренной печи, выстеленной печным огнеупорным материалом, и затем расплавленное стекло формируется, охлаждается и отжигается для отверждения и получения стеклянной продукции. Что касается огнеупора, обычно используется плавленый литой огнеупор, который получен таким образом, что сырье огнеупорного материала с заданным составом полностью плавится, затем заливается в форму для литья, имеющую заданную конфигурацию, и постепенно охлаждается до комнатной температуры для повторного затвердевания. Этот огнеупор имеет высокую устойчивость к коррозии, поскольку он полностью отличается как по структуре, так и способу производства от связанного огнеупора, полученного отливкой порошкообразного или гранулированного сырья в заданную форму с последующим обжигом или без обжига. Что касается плавленых литых огнеупоров, то их типичными примерами являются алюмоциркониево-силикатный плавленый литой огнеупор, алюминиевый плавленый литой огнеупор, оксидциркониевый плавленый литой огнеупор. Например, алюмо-циркониево-силикатный плавленый литой огнеупор, который обычно называется AZS плавленым литым огнеупором, широко используется в качестве огнеупора при плавлении стекла.AZS плавленый литой огнеупор содержит от около 80 до 85% (мас.%, что относится ко всему описанию, если не указано иное) кристаллической фазы и от 15 до 20% матричной стеклянной фазы, заполняющей пространства среди таких кристаллов. Кристаллическая фаза содержит кристаллы корунда и кристаллы бадделеита, и ее композиция в коммерческом продукте приблизительно содержит от 45 до 52% Al2O3, от 28 до 41% ZrO2, от 12 до 16% SiO2 и от 1 до 1,9% Na2O. Как хорошо известно, ZrO2 подвергается расширению в результате фазового перехода между моноклинным кристаллом и тетрагональным кристаллом вблизи от 1150C при росте температуры или вблизи от 850C при падении температуры и таким образом показывает аномальное сжатие или расширение. Матричная стеклянная фаза играет роль "подушки" между кристаллами и принимает на себя напряжение расширения в результате перехода циркония из тетрагонального в моноклинное состояние во время производства AZS плавленого литого огнеупора, таким образом играя важную роль при производстве огнеупора без трещин. Тем не менее, такой плавленый литой огнеупор постоянно подвергается действию высокой температуры во время его использования, и часть, которая находится в контакте с расплавленным стеклом,будет подвергаться коррозии, тем самым приводя к явлению, которое называется экссудация (выпотевание) стекла, когда матричная стеклянная фаза выделяется в расплавленную стекломассу. Считается, что такое явление происходит, когда вязкость матричной стеклянной фазы снижается с приростом текучести при высокой температуре и одновременно матричная стеклянная фаза выбивается силой газа, выделяющегося при высокой температуре из AZS плавленого литого огнеупора. Стеклянная композиция в результате экссудации на поверхности огнеупора является высоковязким стеклом, обогащенным алюминием и цирконием, и при включении в материнское стекло она не будет полностью диффундировать в расплавленное стекло, а обычно будет оставаться инородным включением и, следовательно, становится дефектом стекла, так называемым узлом или свилью. Такой дефект стекла в промышленности является серьезной проблемой, поскольку он снижает выход продукта. В связи с этим совершались попытки повысить выход путем идентификации такой части,образующей дефекты стекла, и правильным выбором материала печи, который будет использоваться,или режима эксплуатации, как, например, контроль температуры. Тем не менее, такое явление образования дефекта стекла имеет отдельные характеристики, которые зависят от каждой плавильной печи, и отдельные характеристики, которые зависят, например, от условий эксплуатации, и таким образом явление формирования дефекта является сложным процессом. В связи с этим, чтобы предотвратить образование такого дефекта стекла, идентификация создающего дефект источника и определение условий эксплуатации или конструкции стекловаренной печи до сих пор проводились путем применения математического моделирования. В качестве способа такого математического моделирования, например, известен способ отслеживания траектории частиц, в котором стекловаренная печь имеет множество направлений потоков (линий) стекломассы, если дефекты плавления центрируются по определенной специфической линии, множество частиц располагаются в эту линию и траектории частиц прослеживаются обратно по времени, благодаря чему, исходя из линий потоков, оценивается дефектообразующий источник. Кроме того, известен усовершенствованный по сравнению со способом отслеживания траектории частиц способ, в котором определяется поле течения стекломассы в стекловаренной печи, и относительно такого поля течения создается виртуальный отслеживаемый компонент на выходе к конкретной линии течения, посредством чего устанавливается уравнение адвекции-диффузии, в котором учитывается исключительно адвективный поток, который относится к отслеживаемому компоненту в поле течения стекломассы, и это уравнение адвекции-диффузии решается в направлении, обратном времени, получая распределение концентрации отслеживаемого компонента, из которого определяется распределение вероятностей притока отслеживаемого компонента в конкретную линию течения, и на основании такого распределения вероятностей притока идентифицируется положение источника дефекта расплава (JP-A2000-7342). Кроме того, в качестве огнеупора, используемого для плавильной печи, известен плавленый литой огнеупор, содержащий SrO, BaO и ZnO, хотя такой огнеупор не является огнеупором для идентификации источника дефекта стекла (Японские патенты 2870188 и 4297543, заявка JP-A-2001-220249). Тем не менее, у идентификации положения источника дефекта, такого как узел или свиль, путем вышеуказанного математического моделирования есть проблема, заключающаяся в том, что операция является трудоемкой, поскольку анализируется поток стекломассы, и в поток вводится отслеживаемые компонент или частицы, так что втекающая часть источника дефекта оценивается и идентифицируется,например, используя вероятность. Кроме того, такое математическое моделирование позволяет идентифицировать источник дефекта косвенно, в связи с чем точность определения является низкой. Поэтому был случай, когда явление образования дефекта стекла не менялось даже тогда, когда удалили проблему части, которую определили в качестве источника дефекта. Соответственно, настоящее изобретение было создано с целью решения вышеуказанных проблем, и задачей настоящего изобретения стало обеспечение способа идентификации источника дефекта стекла,благодаря которому источник дефекта стекла можно напрямую идентифицировать без применения математического моделирования. Способ идентификации источника дефекта стекла согласно настоящему изобретению включает этап конструирования стекловаренной печи с использованием в качестве футеровочного огнеупорного материала плавленый литой огнеупор, содержащий по меньшей мере один отслеживаемый компонент, выбранный из группы, состоящей из Cs2O, SrO, BaO и ZnO; этап плавления стекла с помощью стекловаренной печи и формирования расплавленной стекломассы для получения продукции из стекла; этап выделения из продукции из стекла продукта, имеющего дефект стекла, и анализ его компонентного состава для определения положения источника дефекта стекла в стекловаренной печи. В качестве футеровочного материала печи для использования в настоящем изобретении алюмоциркониево-силикатный плавленый литой огнеупор, глиноземистый плавленый литой огнеупор и оксидциркониевый плавленый литой огнеупор можно упомянуть как типичных представителей. Алюмо-циркониево-силикатный плавленый литой огнеупор согласно настоящему изобретению является огнеупором, который имеет химический состав, который содержит от 45 до 70 мас.% Al2O3, от 14 до 45 мас.% ZrO2, от 9 до 15 мас.% SiO2 и самое большее 2 мас.% совокупного количества Na2O, K2O,Cs2O и SrO, и который содержит от 0,2 до 2 мас.% по меньшей мере одного отслеживаемого компонента,выбранного из Cs2O и SrO. Глиноземистый плавленый литой огнеупор согласно настоящему изобретения является огнеупором,который имеет химический состав, который содержит от 94 до 98 мас.% Al2O3, от 0,1 до 1,0 мас.% SiO2,самое большее 5 мас.% совокупного количества Na2O, K2O, Cs2O, SrO, BaO и ZnO, и который содержит от 0,2 до 5 мас.% по меньшей мере одного отслеживаемого компонента, выбранного из Cs2O, SrO, BaO иZnO. Оксидциркониевый плавленый литой огнеупор согласно настоящему изобретению является огнеупором, который имеет химический состав, содержащий от 88 до 97 мас.% ZrO2, от 2,4 до 10,0 мас.%SiO2, от 0,4 до 3 мас.% Al2O3 и самое большее 1 мас.% совокупного количества Na2O, K2O и Cs2O, и который содержит от 0,2 до 0,5 мас.% отслеживаемого компонента Cs2O. Далее, стекловаренная печь согласно настоящему изобретению является печью, в которой применяется по меньшей мере один плавленый литой огнеупор, выбранный из алюмо-циркониево-силикатного плавленого литого огнеупора, глиноземистого плавленого литого огнеупора, оксидциркониевого плавленого литого огнеупора согласно настоящему изобретению. Согласно способу идентификации источника дефекта стекла по настоящему изобретению плавленый литой огнеупор, содержащий по меньшей мере один отслеживаемый компонент, выбранный изCs2O, SrO, BaO и ZnO, применяется в качестве футеровочного материала стекловаренной печи, посредством чего возможно легко и напрямую идентифицировать, какая часть стекловаренной печи становится источником дефекта стекла. Каждый плавленый литой огнеупор по настоящему изобретению и стекловаренная печь, в которой он используется, являются пригодными для способа идентификации источника дефекта стекла согласно настоящему изобретению. Сначала будет описан способ идентификации источника дефекта стекла согласно настоящему изобретению. В этом способе идентификации источника дефекта стекла сначала конструируется стекловаренная печь, в которой плавленый литой огнеупор, содержащий по меньшей мере один отслеживаемый компонент, выбранный из Cs2O, SrO, BaO и ZnO, используется в качестве футеровочного материала печи для стекловаренной печи. В то же время плавленый литой огнеупор, содержащий вышеуказанный отслеживаемый компонент, устанавливается в той части, где футеровочный материал печи будет контактировать с расплавленным стеклом. В настоящем описании плавленый литой огнеупор, используемый в качестве футеровочного материала печи для стекловаренной печи, является огнеупором, содержащим по меньшей мере один отслеживаемый компонент, выбранный из Cs2O, SrO, BaO и ZnO, и в качестве такого огнеупора, алюмоциркониево-силикатный плавленый литой огнеупор, глиноземистый плавленый литой огнеупор или оксидциркониевый плавленый литой огнеупор можно упомянуть как типичных представителей. В случае, когда только один тип плавленого литого огнеупора используется в конструкции стекловаренной печи, такой плавленый литой огнеупор, содержащий отслеживаемый компонент, используется в части стекловаренной печи, где, вероятно, может образоваться дефект стекла. Если он используется в целой печи, в результате становится невозможным идентифицировать источник дефекта. В этом случае обычный плавленый литой огнеупор, не содержащий отслеживаемого компонента, может использоваться для части, которая не имеет возможности стать источником дефекта стекла. В случае, когда должны быть использованы два или более плавленых литых огнеупора, содержащих отслеживаемые компоненты, части, которые могут стать источниками дефекта стекла, конструируются с использованием плавленых литых огнеупоров, имеющих различные отслеживаемые компоненты соответственно. В настоящем изобретении, в случае, когда используется только один из Cs2O, SrO, BaO иZnO, под разными отслеживаемыми компонентами подразумеваются их разные типы, и в случае, когда два или более таких компонента используются в комбинации в качестве отслеживаемых компонентов,под различными отслеживаемыми компонентами подразумеваются такие, для которых типы и/или содержания присутствующих отслеживаемых компонентов являются разными, и они являются отслеживаемыми компонентами, которые можно отличить один от другого в описываемом далее анализе состава. Соответственно, используемая в настоящем изобретении стекловаренная печь предпочтительно конструируется с делением стекловаренной печи на необязательные секции и с использованием плавленого литого огнеупора, имеющего разный отслеживаемый компонент для каждой секции. Затем стекло плавится в конструируемой таким образом стекловаренной печи, и расплавленная в печи стекломасса переносится, формуется, охлаждается и отверждается в заданном месте для получения желаемого стеклянного продукта, тем же образом, что и для получения обычного стеклянного продукта. Затем полученный стеклянный продукт изучается на предмет наличия дефекта стекла, и продукт, в котором найден дефект стекла, изымается, после чего в отношении этого изъятого стеклянного продукта проводится анализ состава компонентов стекла в области дефекта. Такой анализ состава может быть проведен, например, путем электронно-микроскопического анализа (SEM-EDX, ЕРМА), флуоресцентного рентгенорадиометрического анализа, электронной абсорбционной спектрометрии или эмиссионного анализа с индуцируемой плазмой, масс-спектрометрии с индуцируемой плазмой и т.д. В настоящем изобретении отслеживаемый компонент, который содержится в плавленом литом огнеупоре, составляет по меньшей мере 0,2%, для того чтобы отслеживаемый компонент можно было детектировать в достаточном количестве. В результате анализа, в ходе которого определяется, содержится ли отслеживаемый компонент, и если содержится, то какой, можно идентифицировать источник дефекта стекла в стекловаренной печи. Следовательно, такой источник дефекта стекла можно легко и напрямую идентифицировать как часть,где используется футеровочный материал печи, который содержит детектируемый анализом отслеживаемый компонент. В настоящем изобретении в момент анализа состава необходимо учитывать используемый стеклянный материал, присутствие или отсутствие отслеживаемого компонента и содержание отслеживаемого компонента. Сначала будет описан случай, когда используемый стеклянный материал не содержит отслеживаемого компонента. В таком случае вывод прост, а именно если отслеживаемый компонент детектируется анализом состава дефекта стекла, можно констатировать, что часть, представленная плавленым литым огнеупором, содержащим детектируемый отслеживаемый компонент, является источником дефекта. С другой стороны, если отслеживаемый компонент не детектируется, можно констатировать, что источником дефекта стекла является не та часть, в которой расположен плавленый литой материал, содержащий отслеживаемый компонент. Далее будет описан случай, когда используемый стеклянный материал содержит отслеживаемый компонент. В таком случае отслеживаемый компонент всегда детектируется, и, следовательно, важно определить количество детектируемого отслеживаемого компонента путем анализа состава дефекта стекла. Даже если отслеживаемый компонент детектируется, когда детектируемое количество не отличается от количества в используемом стеклянном материале, можно утверждать, что источником дефекта стекла является не та часть, в которой расположен плавленый литой огнеупор, содержащий отслеживаемый компонент. С другой стороны, если детектируемое количество оказалось достаточно больше количества в используемом стеклянном материале, например, если отличие составляет по меньшей мере 1 мас.%, можно констатировать, что источником дефекта является часть, в которой находится плавленый литой огнеупор, содержащий отслеживаемый компонент. В таком случае, когда в стеклянном материале содержится отслеживаемый компонент, можно облегчить анализ и количественное определение, увеличив содержание отслеживаемого компонента, присутствующего в плавленом литом огнеупоре. Далее будут описаны плавленые литые огнеупоры согласно настоящему изобретению, пригодные для способа идентификации источника дефекта стекла по настоящему изобретению. Плавленые литые огнеупоры согласно настоящему изобретению представляют собой алюмоциркониево-силикатный плавленый литой огнеупор, глиноземистый плавленый литой огнеупор и оксидциркониевый плавленый литой огнеупор, и они являются такими огнеупорами, которые состоят из описанных выше компонентов соответственно. Все эти компоненты будут описаны ниже. Здесь, в данном описании, количества компонентов указываются, исходя из массы огнеупора, и "%" означает мас.%. Сначала рассмотрены соответствующие компоненты алюмо-циркониево-силикатного плавленого литого огнеупора, далее в описании именуемого AZS плавленым литым огнеупором. Компонент Al2O3 в AZS плавленом литом огнеупоре является важным компонентом, подобно ZrO2,среди компонентов, составляющих кристаллическую структуру огнеупора, и он составляет кристалл корунда и, таким образом, проявляет высокую устойчивость к коррозии, следующую за устойчивостьюZrO2, вызванную расплавленным стеклом, но не проявляет расширения в результате перехода подобноZrO2. Его количество в смеси предпочтительно находится в пределах от 45 до 70%. Если количество превышает 70%, количество матричной стеклянной фазы становится маленьким, и в то же время, вполне возможно образуется муллит (3Al2O3SiO2), из-за чего будет трудно получить огнеупор без трещин. С другой стороны, если количество слишком мало, на уровне менее 45%, количество матричной стеклянной фазы становится большим, из-за чего стекло склонно к экссудации. Компонент ZrO2 в AZS плавленом литом огнеупоре имеет высокую устойчивость к коррозии расплавленным стеклом и является важнейшим компонентом огнеупора. С этой точки зрения, лучше, чтобы его содержание было большим, но в настоящем изобретении, если содержание ZrO2 является большим,расширение в результате ZrO2 и возникающее при этом напряжение обычно бывают такими большими,что матричная стеклянная фаза может не справиться с изменением объема и будет трудно получить огнеупор без трещин. С другой стороны, если его содержание будет слишком мало, коррозионная устойчивость к расплавленному стеклу будет слабой. Поэтому количество в смеси компонента ZrO2 предпочтительно находится в пределах от 14 до 45%. Компонент SiO2 является главным компонентом, составляющим матричную стеклянную фазу, и является важным компонентом, влияющим на свойства. Его количество в смеси предпочтительно находится в пределах от 9 до 15%. Если количество меньше 9%, количество матричной стеклянной фазы становится маленьким, из-за чего матричная стеклянная фаза может не справиться с изменением объема компонента ZrO2, и будет трудно получить огнеупор без трещин. С другой стороны, если количество превышает 15%, количество матричной стеклянной фазы становится большим, и легко экссудировать матричное стекло.Na2O и K2O, будучи щелочными компонентами, являются важными для регулирования соотношения между температурой и вязкостью матричной стеклянной фазы. Если полное количество этих компонентов превышает 1,8%, легко экссудировать матричное стекло. С другой стороны, если полное количество составляет менее 0,8%, вязкость матричной стеклянной фазы обычно бывает слишком высокой, и одновременно вполне возможно образуется муллит, из-за чего станет трудно получить огнеупор без трещин. Кроме того, в настоящем изобретении по меньшей мере один из Cs2O и SrO содержится в качестве отслеживаемого компонента для идентификации источника дефекта стекла. В настоящем изобретении вышеуказанные соединения выбраны в качестве отслеживаемых компонентов по той причине, что, когда матричная фаза экссудирует и смешивается с расплавленной стекломассой, они достаточно растворены в матричном стекле и могут переноситься в стекломассу. В настоящем изобретении такие компоненты, как Cs2O, SrO, BaO и ZnO, являются такими, что совокупное количество, включая Na2O и K2O, т.е. совокупное количество Na2O, K2O, Cs2O и SrO, составляет самое большее 2%, и компоненты Cs2O и SrO содержатся в количестве по меньшей мере 0,2%. Если отслеживаемого компонента меньше чем 0,2%, эффективность детектирования является низкой и идентификация источника дефекта стекла становится трудной задачей. Другие компоненты могут содержаться в том количестве, чтобы не повлиять на желательные эффекты настоящего изобретения, но их количества предпочтительно ограничены тем, что они должны содержаться в столь малом количестве, насколько возможно. Например, Fe2O3, TiO2, CaO и MgO включены в промышленное сырье в качестве примесей, и их ко-4 021752 личества предпочтительно должны быть настолько малыми, насколько это возможно. Тем не менее, даже если их совокупное количество находится в диапазоне от 0,05 до 0,4%, в качестве промышленного диапазона, они не влияют на свойства. Следовательно, полное количество компонентов составляет 100%. Далее будут описаны соответствующие компоненты глиноземистого плавленого литого огнеупора согласно настоящему изобретению. Компонент Al2O3 в глиноземистом плавленом литом огнеупоре является важным среди компонентов, составляющих кристаллическую структуру огнеупора, и имеет структуру, в которой кристаллическая фаза Al2O3 (кристалл корунда) и кристаллическая фаза Al2O3, образованная реакцией с щелочными компонентами, находятся в комплексе. Этот компонент проявляет высокую коррозионную устойчивость к расплавленному стеклу и в то же время не проявляет расширения в результате перехода. Его количество в смеси предпочтительно находится в пределах от 94 до 98%. Если количество превышает 98%,кристаллическая фаза Al2O3 обычно является маленькой, и вполне возможно произойдет образование трещин. С другой стороны, если количество будет слишком малым, на уровне менее 94%, кристаллическая фаза Al2O3 растет и пористость становится по меньшей мере несколько %, из-за чего коррозионная устойчивость к расплавленному стеклу ухудшается, что является нежелательным.SiO2 является важнейшим компонентом при формировании матричного стекла, чтобы снять напряжение, возникаемое в огнеупоре. Необходимо, чтобы SiO2 содержался в огнеупоре в количестве по меньшей мере 0,1%, чтобы получить огнеупор, который не имел бы трещин по всей площади, и предпочтительно он содержится в количестве по меньшей мере 0,5%. Тем не менее, если содержание компонентаSiO2 является большим, коррозионная устойчивость обычно становится маленькой. Поэтому в настоящем изобретении SiO2 содержится в пределах от 0,1 до 1,0% в огнеупоре.Na2O и K2O, будучи щелочными компонентами, являются важными компонентами, которые реагируют с Al2O3 с образованием кристаллической фазы Al2O3. Если совокупное количество этих компонентов превышает 4,8%, кристаллическая фаза Al2O3 растет и пористость становится по меньшей мере несколько %, из-за чего коррозионная устойчивость к расплавленному стеклу ухудшается, что является нежелательным. С другой стороны, если совокупное количество будет меньше 1%, кристаллическая фазаAl2O3 становится меньше, что вероятно приведет к образованию трещин. В настоящем изобретении по меньшей мере один из Cs2O, SrO, BaO и ZnO содержится в качестве отслеживаемого компонента для идентификации источника дефекта стекла. В настоящем изобретении такие соединения выбраны в качестве отслеживаемых компонентов по той причине, что отслеживаемый компонент и Al2O3 реагируют с образованием Al2O3 композиции матричного стекла, и при контакте с расплавленным стеклом при высокой температуре они вводятся в расплавленную стекломассу и таким образом могут переноситься в стекломассу. В настоящем изобретении компоненты Cs2O, SrO, BaO и ZnO являются такими, что их совокупное количество, включая Na2O и K2O, т.е. совокупное количество Na2O, K2O, Cs2O, SrO, BaO и ZnO, составляет самое большее 5%, и компоненты Cs2O, SrO, BaO и ZnO содержатся в количестве по меньшей мере 0,2%. Если отслеживаемого компонента меньше 0,2%, эффективность детектирования становится низкой и трудно идентифицировать источник дефекта стекла. Другие компоненты могут содержаться в таком количестве, чтобы не влиять на желаемые эффекты настоящего изобретения, но их количества предпочтительно ограничены тем, что они должны содержаться в столь малом количестве, насколько возможно. Например, Fe2O3, TiO2, CaO и MgO включены в промышленное сырье в качестве примесей, и их количества предпочтительно должны быть настолько малыми, насколько это возможно. Тем не менее, даже если их совокупное количество находится в диапазоне от 0,05 до 0,4%, в качестве промышленного диапазона, они не влияют на свойства. Следовательно, полное количество компонентов составляет 100%. Далее будут описаны соответствующие компоненты оксидциркониевого плавленого литого огнеупора согласно настоящему изобретению.ZrO2 имеет высокую устойчивость к коррозии расплавленным стеклом и содержится в огнеупоре как главный компонент. Соответственно, чем больше содержание ZrO2 в огнеупоре, тем выше коррозионная устойчивость к расплавленному стеклу, и в оксидциркониевом плавленом литом огнеупоре содержание ZrO2 составляет по меньшей мере 88%, с тем чтобы получить достаточную коррозионную устойчивость к расплавленному стеклу. С другой стороны, если содержание ZrO2 превышает 97%, количество матричного стекла становится относительно маленьким, из-за чего становится невозможным справиться с изменением объема, возникающим из-за превращения кристалла бадделеита и становится трудно получить огнеупор без трещин. Поэтому в настоящем изобретении ZrO2 содержится в огнеупоре в пределах от 88 до 97%.SiO2 является важнейшим компонентом при формировании матричного стекла, чтобы снять напряжение, возникаемое в огнеупоре. Необходимо, чтобы SiO2 содержался в огнеупоре в количестве по меньшей мере 2,4%, чтобы получить огнеупор, который не имел бы трещин по всей площади, и предпочтительно он содержится в количестве по меньшей мере 5,0%. Тем не менее, если содержание компонентаSiO2 является большим, коррозионная устойчивость становится маленькой. Поэтому в настоящем изо-5 021752Al2O3 играет важную роль для регулирования соотношения между температурой и вязкостью матричного стекла, а также имеет влияние на снижение концентрации компонента ZrO2 в матричном стекле. Используя это влияние, для подавления в матричном стекле образование кристалла, такого как циркон(ZrO2-SiO2), необходимо, чтобы содержание Al2O3 было по меньшей мере 0,4%. Кроме того, чтобы поддерживать вязкость матричного стекла на нужном уровне в температурном диапазоне кристаллического превращения кристалла бадделеита, необходимо, чтобы содержание компонента Al2O3 составляло самое большее 3,0%. Поэтому в настоящем изобретении Al2O3 содержится в огнеупоре в пределах от 0,4 до 3%. Если компонент Al2O3 превышает 3%, не только вязкость матричного стекла становится высокой,но также компонент Al2O3 имеет склонность реагировать с SiO2 с образованием муллита. В таком случае не только абсолютное количество матричного стекла уменьшается, но также вязкость матричного стекла становится высокой из-за осажденного кристалла муллита, тем самым приводя к остаточному увеличению объема. Если такое увеличение объема накапливается из-за термического цикла, в огнеупоре будут формироваться трещины и устойчивость к термическому циклу ухудшится. Поэтому, чтобы подавить осаждение муллита в матричном стекле и заметно снизить накопление остаточного увеличения объема,содержание компонента Al2O3 предпочтительно составляет самое большее 2%.Na2O и K2O, будучи щелочными компонентами, являются важными для регулирования соотношения между температурой и вязкостью матричной стеклянной фазы. Если совокупное количество этих компонентов превышает 0,8%, вполне возможно стекло будет экссудировать. С другой стороны, если совокупное количество будет меньше 0,1%, вязкость матричной стеклянной фазы будет слишком высокой, из-за чего будет невозможно получить огнеупор без трещин. В настоящем изобретении Cs2O содержится в качестве отслеживаемого компонента для идентификации источника дефекта стекла. Это соединение выбрано в качестве отслеживаемого компонента по той причине, что, когда матричное стекло экссудирует и смешивается с расплавленной стекломассой, оно растворяется в достаточной степени в матричном стекле, и, таким образом, может переноситься в стеклянный материал. В настоящем изобретении компонент Cs2O является таким, что совокупное количество, включаяNa2O и K2O, т.е. совокупное количество Na2O, K2O и Cs2O, составляет самое большее 1%, и компонентCs2O содержится в количестве от 0,2 до 0,5%. Если отслеживаемого компонента меньше чем 0,2%, эффективность детектирования является низкой и идентификация источника дефекта стекла является трудной задачей. Другие компоненты могут содержаться в том количестве, чтобы не повлиять на желательные эффекты настоящего изобретения, но их количества предпочтительно ограничены тем, что должны содержаться в столь малом количестве, насколько возможно. Например, Fe2O3, TiO2, CaO и MgO включены в промышленное сырье в качестве примесей, и их количества лучше должны быть настолько малыми, насколько это возможно. Тем не менее, даже если их совокупное количество находится в диапазоне от 0,05 до 0,4%, в качестве промышленного диапазона,они не влияют на свойства. Следовательно, полное количество компонентов составляет 100%. Каждый из описанных выше плавленых литых огнеупоров изготавливается таким образом, что порошковые исходные материалы (сырье) гомогенно смешивается так, что они присутствуют в смеси в описанном выше соотношении, затем смесь плавится в дуговой электропечи, и расплавленная масса заливается в графитовую форму, после чего охлаждается. Такой огнеупор имеет лучшую антикоррозионную устойчивость, чем спеченный огнеупор, поскольку полученная кристаллическая структура является плотной и размер кристаллов является большим, хотя он требует повышенных денежных расходов из-за большой энергии, затрачиваемой на плавление. В настоящем изобретении нагревание во время плавления проводится путем контактирования порошкового сырья с графитовым электродом, к которому подводится электрический ток. Полученный таким образом огнеупор проявляет прекрасную коррозионную устойчивость к действию расплавленного стекла и пригоден в качестве огнеупорного материала для стекловаренной печи,используемой для изготовления стеклянных продуктов, таких как листовое стекло. Стекловаренная печь согласно настоящему изобретению изготавливается путем применения описанного выше плавленого литого огнеупора по настоящему изобретению и может быть изготовлена с применением плавленого литого огнеупора по настоящему изобретению в качестве футеровочного огнеупорного материала. Кроме того, при изготовлении такой стекловаренной печи, упоминаемой выше, предпочтительно,чтобы стекловаренная печь конструировалась с разделением на необязательные секции и с использованием плавленого литого огнеупора, имеющего разный отслеживаемый компонент для каждой секции в качестве футеровочного огнеупорного материала. В то же время для секции, которая, как полагают, не является источником дефекта стекла, может быть использован обычный плавленый литой огнеупор без отслеживаемого компонента. В настоящем изобретении то, как следует провести деление на секции и какие типы плавленых литых огнеупоров должны быть использованы для каждой секции, предпочтительно определяется путем оценки линий потоков стекломассы на стадии проектирования, с тем чтобы источник дефекта мог быть эффективно обнаружен. Примеры. Далее на примерах будет более подробно описан алюмо-циркониево-силикатный плавленый литой огнеупор согласно настоящему изобретению. Тем не менее, следует понимать, что настоящее изобретение не ограничено этими примерами. Пример 1. Порошки соответствующих компонентов были гомогенно перемешаны в соотношении в смеси,указанном в таблице, далее смесь плавили в дуговой электропечи. Расплавленную массу заливали в графитовую форму, затем охлаждали и получали AZS плавленый литой кирпич категории содержания циркония 32%. Этот кирпич содержал 0,43% Cs2O в качестве отслеживаемого компонента. Из полученного плавленого литого кирпича был отрезан кубический тестовый образец размером 10 мм 20 мм 120 мм, после чего проводили коррозионный тест путем удерживания его в платиновом тигле для плавки, в котором имеется расплавленное листовое стекло, при 1500C в течение 72 ч, посредством чего измерили коррозию плавленого литого кирпича, и в то же время исследовали содержание Cs2O в стекле в близлежащем от кирпича пространстве. Кроме того, отдельно от полученного плавленого литого кирпича отрезали тестовый образец размером 30 мм (диаметр)30 мм (высота), и этот тестовый образец нагревали в электропечи при 1500C в течение 16 ч, при этом была достигнута некоторая степень экссудации стекла. Результаты показаны в таблице. Пример 2. Плавленый литой кирпич отливали тем же самым образом, что и в примере 1, за тем исключением,что он был сделан с содержанием 0,48% SrO вместо Cs2O в качестве отслеживаемого компонента, после чего исследовали коррозию стеклом, содержание SrO и степень экссудации стекла. Результаты показаны в таблице. Пример 3. Плавленый литой кирпич с содержанием Cs2O 2,1% в качестве отслеживаемого компонента был отлит тем же образом, что и в примере 1. Тем же образом, что и в примере 1, исследовали коррозию стеклом, содержание SrO и степень экссудации стекла, результаты показаны в таблице. Сравнительные примеры 1 и 2. Обычный AZS плавленый литой кирпич, не содержащий Cs2O или SrO, в качестве меченого компонента (сравнительный пример 1) и AZS плавленый литой кирпич с содержанием Cs2O 0,19% (сравнительный пример 2) были отлиты тем же образом, как примере 1. Тем же образом, что и в примере 1, исследовали коррозию стеклом, содержание SrO и степень экссудации стекла, результаты показаны в таблице. Коррозия кирпича после коррозионного теста. Коррозионная устойчивость была исследована следующим образом: кубический тестовый образец размером 10 мм 20 мм 120 мм был отрезан от плавленого литого огнеупора, удерживался в платиновом тигле для плавки и погружался в стекломассу при 1500C на 48 ч в печи с нагревательными элементами из суперкантала (kanthal super), после чего измерялась коррозия. Используемая здесь стекломасса была следующего состава: 72,5% SiO2, 2,0% Al2O3, 4,0% MgO, 8,0% СаО, 12,5% Na2O и 0,8% K2O. Содержание отслеживаемого компонента в стекле в близлежащем окружении кирпича после коррозионного теста. В описанном выше коррозионном тесте компонент в стекле в части, удаленной на 0,5-1 мм от поверхностного слоя тестового образца, погруженного в стекло, измеряли с помощью электронного микроскопа (SEM-EDX). Степень экссудации стекла. Цилиндрический образец диаметром 30 мм и высотой 30 мм был отрезан алмазным сверлом, и, используя принцип Архимеда, измеряют сухой вес (W1) и вес в воде (W2). Этот тестовый образец держали при 1500C в течение 16 ч в электропечи, затем вынимали из печи и позволяли остыть естественным образом вне печи. У этого тестового образца опять измеряли сухой вес (W3) и вес в воде (W4) с использованием принципа Архимеда. Используя полученные величины, вычисляли степень экссудации стекла по следующей формуле (1). Степень экссудации стекла=[(W3-W4)/(W1-W2)-1]100% (1). В результате в примерах 1 и 2 после коррозионного теста в течение 72 ч при 1500C можно определить Cs2O и SrO в области стекла, близлежащей к огнеупорному материалу, и подтвердилось, что отслеживаемый компонент может быть определен тогда, когда он становится дефектом стекла. Кроме того,подтвердилось, что коррозионная устойчивость по результатам коррозионного теста и теста по экссудации стекла не является по существу отличной от обычно используемого кирпича (сравнительный пример 1). Кроме того, также в примере 3, Cs2O в близлежащей к огнеупорному материалу области стекла после коррозионного теста детектировался достаточным образом на уровне 1,5%. Тем не менее, в примере 3,коррозия в коррозионном тесте и степень экссудации стекла были существенными, и если такой кирпич используется для стекловаренной печи, вполне возможно продукт получит негативное воздействие. С другой стороны, в сравнительном примере 2, содержание Cs2O было 0,19%, но при этом Cs2O не детектировался в области стекла, близлежащей к огнеупорному материалу, после коррозионного теста. Из изложенного следует, используя способ идентификации источника дефекта стекла согласно настоящему изобретению, возможно идентифицировать источник дефекта стекла легко и напрямую. Способ идентификации источника дефекта стекла согласно настоящему изобретению может быть применен в области изготовления стеклянных продуктов с использованием стекловаренной печи. Кроме того, плавленый литой огнеупор согласно настоящему изобретения и стекловаренная печь, в которой он используется, пригодны для проведения способа идентификации источника дефекта стекла согласно настоящему изобретению. Тем не менее, они также могут применяться к стекловаренной печи при изготовлении стеклянных продуктов, где не проводится такой способ идентификации. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ идентификации источника дефекта стекла, ассоциированного с коррозией огнеупора, который включает этап конструирования стекловаренной печи, используя по меньшей мере в одной части, где существует вероятность образования дефекта стекла, в качестве футеровочного материала печи плавленый литой огнеупор, содержащий по меньшей мере один отслеживаемый компонент, выбранный из Cs2O, SrO,BaO и ZnO, причем в случае использования отслеживаемых компонентов в более чем одной части, где существует вероятность образования дефекта стекла, каждая часть содержит, по меньшей мере, собственный отслеживаемый компонент, различимый по типу и/или содержанию; этап плавления стеклянного материала с помощью стекловаренной печи и формования расплавленного стеклянного материала с получением стеклянных продуктов; этап выделения из стеклянных продуктов продукта, имеющего дефект стекла, и анализа его компонентного состава для определения положения источника дефекта стекла в стекловаренной печи. 2. Способ по п.1, в котором плавленый литой огнеупор представляет собой по меньшей мере один плавленый литой огнеупор, выбранный из алюмо-циркониево-силикатного плавленого литого огнеупора,глиноземистого плавленого литого огнеупора и оксидциркониевого плавленого литого огнеупора. 3. Способ по п.1 или 2, в котором отслеживаемый компонент, содержащийся в плавленом литом огнеупоре, не содержится в стеклянном материале, который подвергается плавлению. 4. Способ по любому из пп.1-3, в котором части, составляющие стекловаренную печь, поделены на секции, и для каждой секции применяется плавленый литой огнеупор, который содержит разный компонент в качестве отслеживаемого компонента. 5. Способ по п.2, в котором по меньшей мере один плавленый литой огнеупор представляет собой алюмо-циркониево-силикатный плавленый литой огнеупор, который имеет химический состав, содержащий от 45 до 70 мас.% Al2O3, от 14 до 45 мас.% ZrO2, от 9 до 15 мас.% SiO2 и самое большее 2 мас.% совокупного количества Na2O, K2O, Cs2O и SrO, и который содержит от 0,2 до 2 мас.% по меньшей мере одного отслеживаемого компонента, выбранного из Cs2O и SrO. 6. Способ по п.2, в котором по меньшей мере один плавленый литой огнеупор представляет собой глиноземистый плавленый литой огнеупор, который имеет химический состав, содержащий от 94 до 98 мас.% Al2O3, от 0,1 до 1,0 мас.% SiO2 и самое большее 5 мас.% совокупного количества Na2O, K2O, Cs2O,SrO, BaO и ZnO, и который содержит от 0,2 до 5 мас.% по меньшей мере одного отслеживаемого компонента, выбранного из Cs2O, SrO, BaO и ZnO. 7. Способ по п.2, в котором по меньшей мере один плавленый литой огнеупор представляет собой оксидциркониевый плавленый литой огнеупор, который имеет химический состав, содержащий от 88 до 97 мас.% ZrO2, от 2,4 до 10,0 мас.% SiO2, от 0,4 до 3 мас.% Al2O3 и самое большее 1 мас.% совокупного количества Na2O, K2O и Cs2O, и который содержит от 0,2 до 0,5 мас.% отслеживаемого компонента Cs2O.

МПК / Метки

МПК: C03B 5/00, C04B 35/109, C04B 35/107, C03B 5/43, C04B 35/484

Метки: дефекта, коррозией, ассоциированного, огнеупора, источника, стекла, способ, идентификации

Код ссылки

<a href="https://eas.patents.su/10-21752-sposob-identifikacii-istochnika-defekta-stekla-associirovannogo-s-korroziejj-ogneupora.html" rel="bookmark" title="База патентов Евразийского Союза">Способ идентификации источника дефекта стекла, ассоциированного с коррозией огнеупора</a>

Предыдущий патент: Получение кормовых отходов в производстве этанола

Следующий патент: 3-({[3-бутил-3-этил-7-(метилокси)-1,1-диоксидо-5-фенил-2,3,4,5-тетрагидpо-1,4-бензотиазепин-8-ил]метил}амино)пентандиовая кислота

Случайный патент: Способ и устройство для изготовления корпуса банки, а также корпус банки