Минеральная пена

Формула / Реферат

1. Состав для получения огнезадерживающей минеральной пены, включающей кальций-сульфатно-алюминатный цемент, по меньшей мере один сульфатный компонент, по меньшей мере один силикат алюминия и по меньшей мере один компонент, дающий оксид кальция, отличающийся тем, что указанный состав содержит кальций-сульфатно-алюминатный цемент в количестве более 55 и менее 85 мас.ч., сульфатный компонент в таком количестве, что содержание сульфата составляет более 5 и менее 15 мас.ч., силикат алюминия в таком количестве, что содержание Al2O3 составляет более 3 и менее 30 мас.ч., и дающий оксид кальция компонент в таком количестве, что содержание CaO составляет более 0,5 и менее 2 мас.ч.

2. Состав по п.1, отличающийся тем, что сульфатный компонент выбирают из группы, включающей сульфат кальция, α- или β-полугидрат или дигидрат сульфата кальция, ангидрит, сульфат натрия, сульфат железа(II), сульфат магния и их смеси.

3. Состав по п.1 или 2, отличающийся тем, что силикат алюминия представляет собой активируемый щелочью силикат алюминия, в частности вулканический силикат алюминия, и/или метакаолин.

4. Состав по одному из пп.1-3, отличающийся тем, что силикат алюминия является кальцинированным.

5. Состав по одному из пп.1-4, отличающийся тем, что дающий оксид кальция компонент выбран из группы, включающей оксид кальция, карбонат кальция, гидроксид кальция и их смеси.

6. Состав по одному из пп.1-4, отличающийся тем, что указанный состав дополнительно содержит по меньшей мере один поликарбоксилатный эфир в качестве мощного разжижителя в количестве не более 3 мас.ч.

7. Состав по одному из пп.1-6, отличающийся тем, что указанный состав дополнительно содержит по меньшей мере один загуститель, выбранный из группы, включающей гидроксиметилпропилцеллюлозу, метилгидроксиэтилцеллюлозу, а также смеси таковых в количестве не более 0,5 мас.ч.

8. Состав по п.7, отличающийся тем, что содержание загустителя составляет не более 70% содержания мощного разжижителя.

9. Состав по одному из пп.1-8, отличающийся тем, что указанный состав является безворсовым.

10. Состав по одному из пп.1-9, отличающийся тем, что содержит по меньшей мере одно дополнительное вещество из группы, включающей карбонаты щелочных металлов, сульфаты щелочных металлов, плодовые кислоты.

11. Состав по одному из пп.1-10, отличающийся тем, что указанный состав является свободным от наполнителей.

12. Содержащая поры минеральная пена (2), включающая гидравлический затвердевающий компонент и пенный компонент, отличающаяся тем, что гидравлически затвердевающий компонент получен из состава в соответствии с пп.1-11.

13. Минеральная пена (2) по п.12, отличающаяся тем, что пенный компонент получен при помощи белковой пены и/или поверхностно-активной пены.

14. Минеральная пена (2) по п.12 или 13, отличающаяся тем, что указанный состав содержит на часть более 30 и менее 60 частей пенного компонента.

15. Минеральная пена (2) по одному из пп.12-14, отличающаяся тем, что пенный компонент содержит поверхностно-активное средство, выбранное из группы, включающей жирные кислоты и алкилсульфонаты и их смесь.

16. Минеральная пена (2) по одному из пп.12-15, отличающаяся тем, что пенный компонент содержит растительный белок в качестве сшивателя.

17. Минеральная пена (2) по п.16, отличающаяся тем, что содержание сшивателя составляет более 1 и менее 3% массы гидравлически затвердевающего компонента в минеральной пене.

18. Минеральная пена (2) по одному из пп.12-17, отличающаяся тем, что содержание пор составляет по меньшей мере 70%.

19. Минеральная пена (2) по одному из пп.12-18, отличающаяся тем, что поры имеют диаметр не более 0,5 мм.

20. Строительный элемент с основой строительного элемента, отличающийся тем, что основа строительного элемента или поверхность основы строительного элемента и/или внутренность основы строительного элемента образованы минеральной пеной (2) в соответствии с пп.12-19.

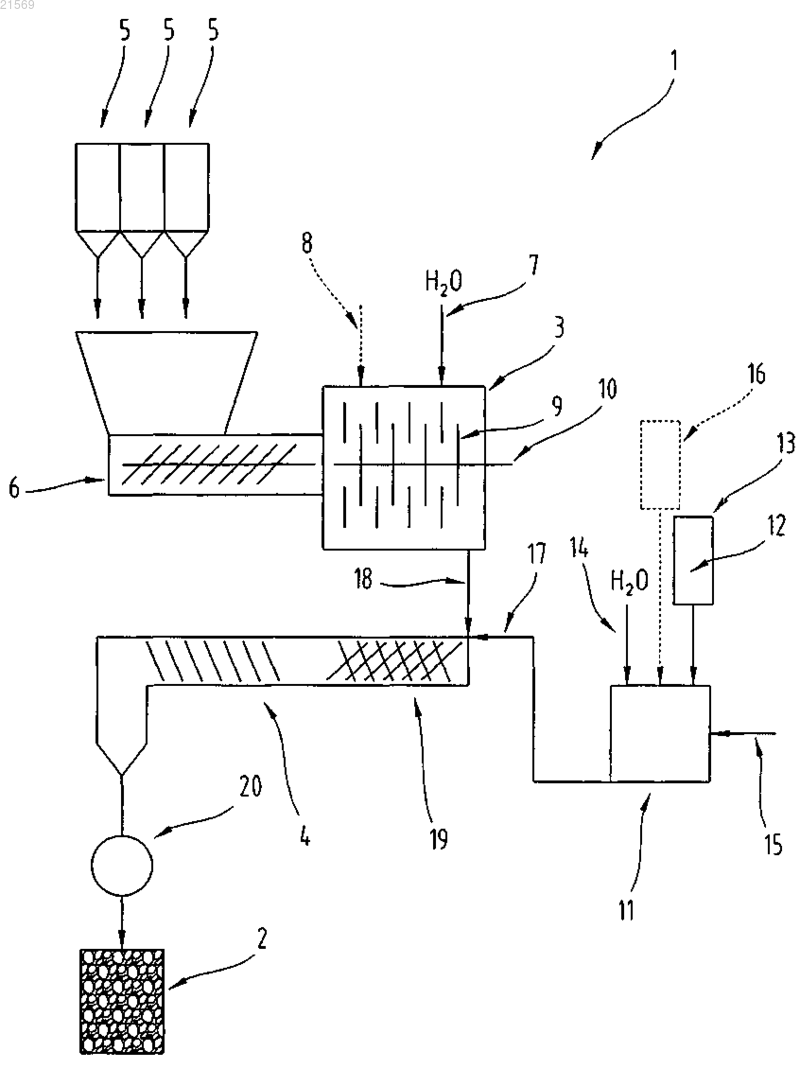

21. Способ получения самоотверждающейся минеральной пены (2) путем совместного смешивания порошкообразных компонентов для получения состава в первой зоне смешения (3) и добавления воды в полученную смесь для получения кашицы, отличающийся тем, что смесь имеет состав в соответствии с одним из пп.1-11, к кашице во второй зоне смешения (4) добавляют пенный компонент и после этого отверждают минеральную пену (2).

22. Способ по п.21, отличающийся тем, что пенный компонент перед добавлением к кашице в пеногенераторе (11) дополнительно разбавляют водой.

23. Способ по п.21 или 22, отличающийся тем, что на часть состава добавляют более 30 и менее 60 частей пенного компонента.

Текст

Изобретение относится к составу для получения огнезадерживающей минеральной пены,включающей кальций сульфатно-алюминатный цемент, по меньшей мере один сульфатный компонент, по меньшей мере один силикат алюминия и по меньшей мере один компонент, дающий оксид кальция, отличающемуся тем, что кальций-сульфатно-алюминатный цемент содержится в количестве, выбираемом из диапазона между 55 и 85 мас.ч., сульфатный компонент содержится в таком количестве, что содержание сульфата находится между 5 и 15 мас.ч., силикат алюминия содержится в таком количестве, что содержание Al2O3 находится между 3 и 30 мас.ч., и дающий CaO компонент содержится в таком количестве, что содержание CaO находится между 0,5 и 2 мас.ч., так же, как и к минеральной пене и к способу получения минеральной пены.(71)(73) Заявитель и патентовладелец: ГЕОЛИТ МИНЕРАЛЬ ТЕХНОЛОГИ ГМБХ (AT) Изобретение относится к составу для получения огнезадерживающей минеральной пены, включающей кальций-кальций-сульфатно-алюминатный цемент, сульфатный компонент, силикат алюминия и один компонент, дающий оксид кальция, к содержащей поры минеральная пене, включающей гидравлически затвердевающий компонент и пенный компонент, к строительному элементу с основой строительного элемента, так же как и к способу получения самоотверждающейся минеральной пены из порошкообразных ингредиентов путем получения состава в первой зоне смешения совместным смешиванием в смесь и добавления к этой смеси воды для получения кашицы. Строительные элементы из минеральных пен для различных применений уже являются известными из уровня техники. Например, минеральные пены используют для тепловой изоляции зданий. Теплоизоляция как таковая в различных вариантах осуществления является многократно известной из уровня техники. По существу, можно различать изоляционные материалы на неорганической основе и на органической основе. Оба типа имеют общие черты в том, что они, по существу, стремятся уменьшить теплопроводность через изоляционный материал при помощи как можно большего "объема пор". Изоляционные материалы на органической основе имеют преимущество перед изоляционными материалами на неорганической основе в том, что они, в общем, имеют гораздо меньшую удельную массу и являются технологически более просто получаемыми. Из уровня техники также известны минеральные изоляционные материалы с малой удельной массой. Так, например, из EP 0628523 A1 известен способ получения теплоизоляционного материала из кварцевого порошка с удельной поверхностью по БЭТ по меньшей мере в 3 м 2/г, содержащего гидроксид кальция, воду, пену и содержащий реакционноспособные алюминаты быстротвердеющий цемент, где теплоизоляционный материал имеет насыпную плотность менее чем в 250 кг/м 3. Таким образом, из сырья получают текучую сырьевую смесь, которую выливают в формы. Сырьевая смесь является в зависимости от общей площади поверхности твердых веществ с массовым соотношением вода/твердые вещества (без пены) по меньшей мере примерно в 1,25-примерно 1,85, полученной практически полным превращением кварцевого порошка и реакционноспособных алюминатов, по существу, в стехиометрическое количество гидроксида кальция с площадью поверхности по БЭТ по меньшей мере в 15 м 2/г. Заготовки,разлитые в формы, удаляют из поддонов форм после достаточного затвердевания и автоклавируют расположенными в поддонах форм. В качестве пены используют поверхностно-активную или белковую пену. В дополнение к удельной массе также и огнезадерживающие свойства изоляционного материала принимают во внимание в смысле его пригодности в качестве изоляционного материала в строительстве. Цель настоящего изобретения заключается в создании минерального изоляционного материала,имеющего малую чистую массу и хорошие огнезадерживающие свойства. Цель изобретения независимо достигается в каждом случае при помощи вышеуказанного состава, в котором кальций-сульфатно-алюминатный цемент содержится в количестве, выбираемом из диапазона между 55 и 85 мас.ч., сульфатный компонент содержится в таком количестве, что содержание сульфата находится между 5 и 15 мас.ч., силикат алюминия содержится в таком количестве, что содержание Al2O3 находится между 3 и 30 мас.ч., и дающий CaO компонент содержится в таком количестве, что содержание CaO находится между 0,5 и 2 мас.ч., при помощи минеральной пены, которую получают из этого состава, при помощи содержащего минеральную пену строительного элемента, так же как и при помощи вышеуказанного способа, в соответствии с которым композицию в соответствии с изобретением смешивают и во второй зоне смешения к кашице добавляют пенный компонент, и смешивают с кашицей, и затем минеральную пену подвергают отверждению. При помощи нового состава можно согласно способу получить минеральную пену, которая имеет огнезадерживающее действие по меньшей мере до 1000C, а также огнезащитные свойства. В дополнение можно достигнуть преимущества в том, что минеральную пену можно получать без необходимости в автоклавировании, таким образом упрощая способ и снижая затраты. Путем использования кальцийсульфатно-алюминатного цемента также достигается преимущество в том, что минеральная пена во время затвердевания несущественно или вообще не усаживается. Это достигается при помощи того, что минеральная пена, так же как и полученный или построенный из нее строительный элемент являются более простыми в получении, в то время как степень усадки не следует принимать во внимание. Предпочтительно содержание кальций-сульфатно-алюминатного цемента в составе составляет по меньшей мере 60 мас.ч., в частности по меньшей мере 70 мас.ч., благодаря чему можно далее улучшить механические и изоляционные свойства. Предпочтительно сульфатный компонент выбирают из группы, включающей сульфат кальция, или -полугидрат или дигидрат сульфата кальция, ангидрит, сульфат натрия, сульфат железа(II), сульфат магния, так же как и смеси таковых. Таким образом, в течение затвердевания изоляционного материала будут получаться гидратные фазы, которые с течением времени подвергаются фазовому переходу, благодаря чему повышается прочность. Силикат алюминия предпочтительно представляет собой активируемый щелочью силикат алюминия, в частности вулканический силикат алюминия, предпочтительно базальт, пехштейн, обсидиан, фо-1 021569 нолит и/или метакаолин, так же как и смеси таковых. Он может оказать положительное влияние на протекание затвердевания и время схватывания. Например, время схватывания кашицы можно настроить так, что снизится опасность того, что добавленная пена опадет, и пористость изоляционного материала снизится. Таким образом, также можно упростить обработку. Для дальнейшего улучшения используют предпочтительно базальт, в котором содержится цеолит и/или пуццолан. Содержание цеолита и/или пуццолана может составлять вплоть до 40 мас.ч., в особенности вплоть до 30 мас.%. Таким образом, можно улучшить щелочную активируемость силиката алюминия. Более того, цеолит функционирует, в частности, в смысле способствования огнезадерживающим свойствам минеральной пены. В предпочтительном варианте осуществления для этого используют силикат алюминия в кальцинированной форме, таким образом, увеличивая его реакционную способность и, следовательно, можно улучшить схватываемость смеси из кашицы/пены. Дающий оксид кальция компонент предпочтительно выбирают из группы, включающей оксид кальция, карбонат кальция и гидроксид кальция, так же как и смеси таковых, причем, благодаря нейтрализующему действию, в особенности предпочтительно используют гидроксид кальция. Он может сделать возможным улучшение характеристики набухания состава. Состав может далее включать, по меньшей мере, так называемый мощный разжижитель, чтобы влиять на реологические свойства полученной из состава кашицы, причем содержание является ограниченным не более чем 3 мас.ч. Мощный разжижитель представляет собой поликарбоксилатный эфир, чтобы таким образом можно было бы снизить содержание воды в кашице, так как с пенным компонентом, добавляемым в кашицу,также добавляется и вода, чтобы присутствовало схватывание минеральной пены. Также является возможным, что состав для стабилизации кашицы и, следовательно, для лучшей обрабатываемости кашицы смешивают по меньшей мере с одним загустителем в количестве не более 0,5 мас.ч. Предпочтительно загуститель добавляют в количестве не более 0,25 мас.ч., в частности не более 0,02 мас.ч. Загуститель выбирают из группы, включающей гидроксиметилпропилцеллюлозу, метилгидроксиэтилцеллюлозу, так же как и смеси таковых, так как в рамках, проведенных для изобретения испытаний,было обнаружено, что эти загустители в смысле обрабатываемости проявляли лучшие свойства, такие,например, как реология, диспергирование твердых веществ или водопотребление, и водоудерживающая способность. В смысле обрабатываемости кашицы было также обнаружено, что происходят улучшения, когда содержание загустителя составляет не более чем 70% содержания мощного разжижителя. Преимуществом является, когда состав (и, следовательно, минеральная пена) является выполненным безворсово, таким образом, делая возможным гомогенную структуру пенного тела, и можно лучше избегать анизотропии свойств минеральной пены. В качестве сопровождающего действия, следовательно, также упрощается получение минеральной пены, в то время как во время получения минеральной пены не наносится какого-либо ущерба окружающей среде из-за волокон. Однако добавление волокон в принципе является возможным. К составу для улучшения реологии можно добавлять по меньшей мере одно способствующее обработке средство, выбранное из группы, включающей карбонаты щелочных металлов, сульфаты щелочных металлов, плодовые органические кислоты, например, в качестве замедлителя. Для снижения доли сорбционного увлажнения в конечной минеральной пене и, следовательно, для улучшения теплоизоляции (-значения) можно предусмотреть, чтобы добавлялся по меньшей мере один гидрофобизатор, в частности, для массовой гидрофобизации состава. Содержание гидрофобизатора в составе может составлять вплоть до 3 мас.ч., предпочтительно до 1 мас.ч. В соответствии с другим вариантом осуществления можно предусмотреть, чтобы состав являлся свободным от присадок, т.е. свободным от наполнителей, и также содержал бы нереакционноспособные компоненты, благодаря чему удельную массу минеральной пены можно было бы далее уменьшить. Предпочтительно пенный компонент для получения минеральной пены формируют при помощи белковой пены и/или пены из поверхностно-активного вещества. Таким образом, можно лучше контролировать свойство вспениваемости, чем по способу прямого вспенивания при помощи вспенивающего средства. В частности, таким образом можно воздействовать на размер пор и распределение пор и можно лучше регулировать теплопроводность или звукопоглощающую способность минеральной пены, так же как и огнезадерживающие свойства. Предпочтительно состав содержит между 30 и 60 частями пенного компонента на часть состава, в частности между 40 и 50 частями пенного компонента, так как так можно достигнуть большей пористости минеральной пены и таким образом можно снизить удельную массу минеральной пены при настолько же высоких огнезадерживающих свойствах. Для стабилизации пены во время смешивания в кашицу из состава с водой можно к пенному компоненту добавить по меньшей мере одно поверхностно-активное вещество, причем поверхностноактивное вещество предпочтительно выбирают из группы, включающей жирные кислоты и алкилсуль-2 021569 фонаты, так же как и смеси таковых, так как с этими соединениями, как наблюдается, является возможным улучшение стабилизации пены. Также является возможным, что пенный компонент содержит растительный белок в качестве сшивателя, причем сшиватель предпочтительно содержится в количестве между 1 и 3%, в особенности, в количестве между 1,2 и 2,3% массы гидравлически затвердевающего компонента минеральной пены. Таким образом, можно улучшить образование минеральной пены, в особенности, ускорить, причем является возможным улучшить стабильность пены, образующейся во время схватывания гидравлического вяжущего. В соответствии с предпочтительным вариантом осуществления минеральная пена имеет пористость по меньшей мере в 70%, в особенности между 80 и 95%. При помощи этого высокого содержания пор можно не только улучшить изоляционные свойства сами по себе, но также и можно достичь более низкой удельной массы минеральной пены. Поры при этом имеют диаметр предпочтительно не более 0,5 мм, в частности не более 0,25 мм, в частности не более 0,1 мм, с целью достижения, с одной стороны, хорошей изоляционной способности и,с другой стороны, улучшения механических свойств конечной минеральной пены. В частности, является возможным при помощи как можно меньших пор достичь снижения теплопотерь от теплопроводности. Дальнейшего улучшения теплоизоляционных свойств минеральной пены можно достичь тогда, когда добавляют ИК-поглощающие средства, например, активные в инфракрасном спектре оксиды или карбиды, такие, например, как SiC или С. Содержание ИК-поглощающих средств может составлять вплоть до 5 мас.ч. Таким образом, можно снизить тепловые потери, вызванные тепловым излучением. Можно также для улучшения стабильности пены добавить к пенному компоненту порообразователь, такой, например, как алкилполигликолевый эфир, алкилсульфаты или сульфонаты, и т.д. Может быть предусмотрено, что пенный компонент перед добавлением к кашице помещают в пеногенератор с водой и, необязательно, способствующим обработке средством, причем можно улучшить обрабатываемость, в частности, стабильность пены во время смешивания с кашицей. Также можно установить в устройстве для вспенивания пенного компонента пеногенератор, в котором вспенивают воду вместе с белком и газом, предпочтительно воздухом. Для лучшего понимания изобретения таковое будет описано при помощи чертежа. На схематически упрощенном изображении показано устройство для получения самоотверждающейся минеральной пены. В качестве введения следует отметить, что приведенные в описании данные о расположении, такие,например, как над, под, сбоку и т.д., относятся непосредственно к описанной и также показанной фигуре,и при изменении ориентации также по смыслу переносятся в новое положение. На чертеже показано предпочтительное устройство 1 для получения самоотверждающейся огнезадерживающей минеральной пены 2. Под минеральной пеной 2 понимается содержащий поры строительный материал, который получают при помощи гидравлически вяжущего. Предпочтительно таковой содержит, в основном, только минеральные ингредиенты, при этом способствующее обработке средство, однако, может иметь органическую природу. Одним из основных преимуществ изобретения является то, что минеральную пену 2 не обязательно автоклавировать, как это известно из уровня техники. Для этого устройство 1 в ядре изобретения имеет первую зону смешения 3, так же как и нижестоящую в технологическом направлении вторую зону смешения 4. В первой зоне смешения 3 из порошкообразных компонентов получают состав для получения минеральной пены 2, которую можно хранить в запасе, например, в накопительной емкости 5 и которую можно подавать при помощи транспортного механизма 6, например, шнекового насоса, к первой зоне смешения 3, с добавлением воды согласно стрелке 7 и образованием так называемой кашицы или смеси из твердых компонентов и воды. В качестве воды обычно используют обыкновенную водопроводную воду, при этом, само собой разумеется, можно использовать также и дистиллированную или деионизованную, или очищенную воду. Необязательно в первой зоне смешения 3 можно также использовать и другие добавки для смешивания с порошкообразными ингредиентами, как показано пунктирной стрелкой 8 на чертеже, причем по меньшей мере некоторую часть добавок можно также добавить в жидкой или диспергированной форме. Существует возможность того, что смешение порошкообразных ингредиентов происходит перед добавлением воды согласно стрелке 7, т.е. того, что основные компоненты состава для получения минеральной пены 2 уже содержат эти вспомогательные добавки, в частности, способствующие обработке добавки, и, при необходимости, эти порошкообразные компоненты состава можно заранее смешать. Зону смешения 3 выполняют в виде лопаточного смесителя или плужно-лопаточного смесителя,при этом можно использовать другие типы смесителей, такие, например, как гравитационный смеситель. Вышеуказанные типы смесителя имеют, однако, преимущество в том, что необходимо добавлять меньше воды - целью является использовать как можно меньше воды - и то, что потребление энергии на 1 м 3 кашицы является относительно малым. Более того, можно снизить опасность прилипания мешалки к этим закругленным формам. В частности, эта зона смешения 3 может нести перемешивающие элементы 9,-3 021569 которые являются расположенными радиально по отношению к валу зоны смешения 10. Таким образом,является возможным расположить в зоне смешения 3 между 2 и 20 перемешивающих элементов 9. В частности, вал зоны смешения 10 приводят в движение с различной скоростью транспортного механизма 6. Эту кашицу затем смешивают с белковой пеной и/или поверхностно-активной пеной, которую генерируют в пеногенераторе 11. Также, минеральную пену 2, т.е. состав для минеральной пены 2, по изобретению не вспенивают напрямую; вместо этого образование пор минеральной пены 2 осуществляют путем добавления отдельной пены. В качестве пенного компонента для этого используют белковую пену и/или поверхностно-активную пену. В качестве белка 12, который можно хранить в соответствующей емкости для хранения 13, используют животный или растительный белок, или смеси таковых. В частности, в качестве белка 12 используют кератин, предпочтительно гидролизованный кератин, который предпочтительно является щелочестойким. Белок можно использовать в количестве вплоть до 15 мас.ч.,в частности вплоть до 10 мас.ч. К этому белку 12 согласно стрелке 14 снова добавляют воду, в частности дистиллированную или очищенную воду, и генерируют белковую пену в пеногенераторе 11 при помощи нагнетания воздуха согласно стрелке 15. Как показано пунктиром в области пеногенератора 11 на чертеже, к этим пенным компонентам можно также добавлять способствующие обработке средства, например, из накопительной емкости 16,при этом также является возможным, что для случая добавления множества способствующих обработке средств заранее осуществляют смешивание этих вспомогательных средств. В общем, следует отметить, что эти способствующие обработке средства для смешивания с пенным компонентом можно добавить в порошкообразной или растворенной, в частности, диспергированной форме. Конечный пенный компонент согласно стрелке 17 добавляют к транспортируемой согласно стрелке 18 в направлении от зоны смешения 3 кашице, причем смешивание осуществляют предпочтительно во второй зоне смешения 4 или предпочтительно перед второй зоной смешения 4. Для этого эта зона смешения 4 может быть оборудована транспортным механизмом 19, например шнековым насосом, причем в этом случае является возможным, чтобы пену сначала вводят в транспортный механизм 19, так, чтобы таковой являлся, по меньшей мере, примерно полностью заполненным ей, и затем кашицу добавляют в пену, в частности, постепенно, причем, в транспортном механизме 19 может присутствовать также множество отверстий для заполнения для кашицы. Однако в отличие или в дополнение к этому является возможным, чтобы кашицу смешивали с пеной сначала во второй зоне смешения 4. Вторая зона смешения 4 является, в частности, образованной лопастной, винтовой, спиральной мешалкой или в форме комбинации из каких-либо отдельных типов мешалок. В пределах объема изобретения существует возможность того, что обе зоны смешения 3, 4 являются объединенными в одну мешалку, где они также в этом случае являются разделенными и также расположенными одна за другой. Далее существует еще возможность того, что первая и/или вторая зона смешения 3, 4 состоит из отдельного транспортного механизма 6 или 19 и отдельной мешалки 4, причем отделение может иметь такой вид, что эти отдельные приводы имеют различные скорости вращения, и, следовательно, делают возможными лучший результат смешивания при как можно меньшем потреблении энергии. Затем при помощи соответствующего транспортного механизма 20 конечную смесь из кашицы и пенного компонента переносят во вторую зону смешения 4, и эту смесь можно поместить в соответствующую форму, внутри которой возможно самоотверждение минеральной пены 2 путем протекания соответствующих химических реакций. Следует отметить, что минеральная пена 2 по изобретению может быть выполнена, например, в форме пластины для последующего использования для частей зданий, таких, например, как стен, также существует возможность того, что из смеси можно получить строительные элементы, например, (полые) кирпичи, по меньшей мере, заполненные частично, также, как и изолирующие строительные элементы,например, обеспечивающие теплоизоляцию кирпичи или камни. Также возможными являются другие формы минеральной пены 2, такие, например, как камни, элементы санитарных помещений, элементы вблизи пола, например, у панельного отопления в полу и т.д. В частности, минеральную пену 2 используют в качестве огнезадерживающего строительного материала, также имеющего соответствующие теплоизоляционные свойства. Следовательно, их можно, например, изготавливать из камней для строительства каминов. Подобным же образом является возможным наполнение строительных элементов, не служащих в первую очередь для теплоизоляции в ущерб огнезащите. Хотя и не показано на чертеже, в пределах объема изобретения содержится возможность того, что соответствующие регулирующие и/или управляющие механизмы, и/или измерительные механизмы присутствуют внутри устройства 1, и, само собой разумеется, этими регулирующими и/или управляющими механизмами, и/или измерительными механизмами можно управлять при помощи EDV. Далее, существует возможность того, что для получения пены вместо воздуха можно использовать другие газы, такие, например, как N2, CO2 и т.д. Далее, существует возможность того, что к белку прибавляют, в частности, щелочной газообразователь, так, чтобы можно было отказаться от добавления от-4 021569 дельного газа для вспенивания белка, или для снижения количества газа. Предпочтительно пенный компонент имеет также и по меньшей мере один сшиватель, в частности,образованный при помощи растительного белка, например, трансглутаминазы, если пенный компонент является образованным при помощи белковой пены. Следует здесь отметить, что выбранное количество перемешивающих элементов 9 в первой зоне смешения 3, как описано выше, имеет преимущества в смысле характеристик продукта минеральной пены 2. Хотя также можно получить минеральную пену 2, т.е. кашицу, с меньшим или большим количеством валов мешалок 9, однако, было обнаружено в рамках экспериментов изобретения, что с количеством перемешивающих элементов 9 в определенном диапазоне характеристики продукта минеральной пены 2 являются улучшенными. Следует отметить здесь, что количество перемешивающих элементов 9 является связанным с конкретным размером устройства 1, т.е. с конкретным объемным выходом минеральной пены 2, который составляет вплоть до 50 м 3/ч. Следовательно, является возможным, хотя и не проверенным до сих пор экспериментально, что количество перемешивающих элементов 9, отличное от указанного количества, является преимущественным при другом толковании устройства 1. Далее, в пределах объема изобретения было обнаружено, что периферийная скорость, выбранная из диапазона с нижним пределом в 4 м/с, в частности 5,5 м/с, и верхним пределом в 12 м/с, в частности 11 м/с, с валом мешалки 10, управляемым в зоне смешения 3 для данного объема продукции, также имеет преимущество в смысле характеристик продукта минеральной пены 2. В частности, также является преимуществом, когда используют число перемешивающих элементов 9, равное 16, с периферийной скоростью в 6 м/с и число перемешивающих элементов 9, равное 4, с периферийной скоростью вала мешалки 10 в 10 м/с, причем эти данные следует понимать в качестве нижнего и верхнего пределов диапазона для количества перемешивающих элементов 9 по отношению к периферийной скорости вала мешалки 10. В этой связи снова отмечено, что, в частности, для первой зоны смешения 3, но также и для второй зоны смешения 4 можно использовать комбинации из различных типов перемешивающих элементов 9,например, пять статорных стержней и четыре лопаточных стержня в качестве ротора. В зонах смешения 3, 4 можно, в общем, использовать комбинацию из статорных и роторных стержней. Для скорости потока между 5 кг/мин, в частности 15 кг/мин, и 50 кг/мин, в частности 35 кг/мин, к порошкообразным ингредиентам для получения кашицы в зону смешения 3 подают объемы воды между 150 л/ч, в частности 300 л/ч, и 1000 л/ч, в частности 500 л/ч. При этом можно снова наблюдать взаимное влияние в количестве перемешивающих элементов 9 в первой зоне смешения 3 в смысле характеристик продукта минеральной пены 2. В особенности преимущественным является, когда при количестве в 6 перемешивающих элементов 9 с порошкообразными ингредиентами для получения кашицы добавляют объемный поток воды в 250 л/ч, а при количестве в 18 перемешивающих элементов 9 - объемный поток воды в 800 л/ч, причем эти данные снова следует понимать как нижний и верхний пределы диапазона для количества перемешивающих элементов 9 в связи с объемным потоком воды. Для добавления воды к порошкообразным компонентам в первой зоне смешения 3 является преимуществом, когда воду добавляют распределенно во многих местах зоны смешения 3, в частности, через головки распылителей. Головки распылителей могут быть расположены, например, по контуру первой зоны смешения 3, распределенными по количеству между 2 и 10, например, 3 и 6. Предпочтительно на массовую часть порошкообразного состава из пеногенератора 11 во второй зоне смешения выдается между 30 и 60 об.ч. пенного компонента, в частности, между 40 и 50 об.ч. пенного компонента. На 100 г порошкообразного состава добавляют 5-10 г пенного компонента. Предпочтительно пенный компонент имеет плотность, выбранную из диапазона с нижним пределом в 35 кг/м 3 и верхним пределом в 60 кг/м 3. Периферийная скорость, используемая во второй зоне смешения 4, предпочтительно при вышеуказанных объемах изготовления и в смысле объемного потока добавленного пенного компонента, является меньшей, чем таковая в первой зоне смешения 3. Перемешивающие элементы второй зоны смешения 4 являются, следовательно, расположенными так, что внутри зоны смешения 4 происходит гомогенное смешивание между кашицей и пенным компонентом, и пенный компонент аккуратно смешивается с кашицей. При помощи устройства 1 в соответствии с изобретением и способа в соответствии с изобретением можно получить минеральную пену, которая имеет удельную массу не более 300 кг/м 3, в частности удельную массу между 100 и 250 кг/м 3. При этом эти данные относятся к полностью высушенной минеральной пене 2. Удельную массу можно установить, например, при помощи плотности кашицы и пенного компонента. Состав, полученный из кашицы в первой зоне смешения, состоит в простейшем случае из кальцийсульфатно-алюминатного цемента (CAS, сульфоалюминатный цемент 4 СаО 3Al2O3SO3), сульфатного компонента, силиката алюминия, так же как и дающего оксид кальция компонента. Кальций-сульфатноалюминатный цемент при этом содержится в количестве, выбираемом из диапазона между 55 и 85 мас.ч. Предпочтительно содержание кальций-сульфатно-алюминатного цемента составляет по меньшей мере 60 мас.ч., в частности по меньшей мере 70 мас.ч. Сульфатный компонент, т.е. носитель сульфата, содержится в составе в таком количестве, что содержание свободного сульфата в составе составляет между 5 и 15 мас.ч., в особенности между 7 и 12 мас.ч. Силикат алюминия содержится в составе в таком количестве, что содержание свободного Al2O3 составляет между 3 и 30 мас.ч., в особенности между 4 и 20 мас.ч. Дающий оксид кальция компонент, т.е. носитель оксида кальция, содержится в таком количестве, что содержание свободного CaO составляет между 0,5 и 2 мас.ч., в частности между 0,7 и 1,2 мас.ч. Под названием "содержание свободного сульфата", "содержание свободного Al2O3" и "содержание свободного СаО" понимается, что, в то время как соответствующие количества из кальций-сульфатноалюминатного цемента не учитываются, эти количества других ингредиентов состава учитываются. В качестве сульфата предпочтительно используют сульфат кальция в виде ангидрита, дигидрата и/или в виде -полугидрата, однако можно также использовать и другие сульфаты, такие, например, как-полугидрат сульфата кальция, так же как и сульфат магния или сульфат натрия. При необходимости пригодными являются смеси таковых. Добавленный сульфат действует, помимо прочего, в качестве интенсификатора помола для состава, в особенности, когда таковые измельчают для подачи в первую зону смешения 3, или в качестве ускорителя во время схватывания. Кроме того, он улучшает прочность смеси кашицы/пены в непросушенном состоянии. Силикат алюминия предпочтительно представляет собой активируемый щелочью силикат алюминия, в частности вулканический силикат алюминия, предпочтительно базальт, пехштейн, обсидиан, фонолит и/или метакаолин, так же как и смеси таковых. Для дальнейшего улучшения предпочтительно используют базальт, который имеет содержание цеолита и/или пуццолана. Содержание цеолита и/или пуццолана может составлять при этом вплоть до 40 мас.%, в частности вплоть до 30 мас.%. Порошкообразные компоненты состава, т.е. кальций-сульфатно-алюминатный цемент, сульфатный компонент, силикат алюминия, так же как и дающий оксид кальция компонент имеют в основной массе размер частиц предпочтительно вплоть до 40 мкм, в частности вплоть до 25 мкм и максимум 17% крупноразмерных частиц. Путем следования этой степени помола порошкообразных основных компонентов состава можно улучшить получение кашицы, в частности, при этом можно оказать положительное влияние на пористость и объемную долю пор в минеральной пене 2. В дополнение к этим основным компонентам состава, т.е. сульфатно-алюминатному цементу, сульфатному компоненту, силикату алюминия, так же как и дающему оксид кальция компоненту в пределах объема изобретения существует возможность того, что к этому составу подмешивают другие, в частности, порошкообразные присадки и вспомогательные средства, причем в предпочтительном варианте осуществления этот состав не содержит нереакционноспособных наполнителей, также и все без исключения компоненты являются реакционноспособными. Состав может далее содержать, в частности, для снижения содержания воды по меньшей мере один мощный разжижитель, в количестве не более 1 мас.ч., причем этот мощный разжижитель предпочтительно представляет собой поликарбоксилатный эфир. Далее, к составу можно добавить по меньшей мере один загуститель с массовым содержанием не более 0,5 мас.ч., при этом этот загуститель предпочтительно выбирают из группы, включающей гидроксиметилпропилцеллюлозу, метилгидроксиэтилцеллюлозу, так же как и смеси таковых. В соответствии с предпочтительным вариантом осуществления содержание загустителя составляет не более 70% содержания мощного разжижителя. Далее, можно добавить улучшающее реологию вспомогательное средство, такое, например, как средство для снижения вязкости, с целью избежать уменьшения твердых компонентов в кашице. Во избежание повторов, здесь следует отметить, что в общем в вышеуказанных вариантах осуществления касательно отдельных компонентов состава или кашицы имеются в виду пенный компонент и/или смесь кашицы/пенного компонента. Другие способствующие обработке средства представляют собой карбонаты щелочных металлов,такие, например, как Li2CO3, сульфаты щелочных металлов, плодовые кислоты, такие, например, как лимонная кислота или винная кислота, которые в каждом случае могут присутствовать в количестве вплоть до 2 мас.ч. Предпочтительно состав также включает гидрофобизатор в количестве не более 1 мас.ч. с целью снижения поглощения воды конечной минеральной пеной 2, вследствие чего из-за поглощения воды также можно достичь небольшого снижения эффективности теплоизоляции, т.е. теплопроводности. К пенному компоненту для улучшения времени устойчивости пены можно также подмешать поверхностно-активное вещество, т.е. снижающее поверхностное натяжение средство, причем его содержание в пенном компоненте составляет предпочтительно не более 10 мас.ч. Также к пенному компоненту для улучшения смешивания с кашицей можно добавить известное из уровня техники смачивающее средство, в частности, в количестве вплоть до 0,2 мас.ч. и высоковязкие стабилизаторы, в частности, в количестве вплоть до 0,02 мас.ч. Минеральная пена 2, полученная по способу в соответствии с изобретением, имеет поры, имеющие диаметр не более 1 мм, и может присутствовать в изоляционном материале в количестве 80%. В течение проведенных испытаний в качестве примеров были получены следующие композиции состава в соответствии с изобретением для кашицы, согласно табл. 1. При этом в качестве сульфата ис-6 021569 пользовали ангидрит. Пенный компонент составляли в соответствии с данными из табл. 2, причем в качестве белка использовали гидролизованный кератин. Композиции кашицы/пены получали в соответствии с вышеприведенными вариантами осуществления. Следует отметить, что в пределах объема изобретения получали композиции с другими вышеуказанными веществами. Таблица 1 Композиция кашицы в массовых частях Предпочтительная композиция состава для получения минеральной пены 2 содержит 65-75 мас.ч., в частности 70 мас.ч., кальций-сульфатно-алюминатного цементного клинкера; 5-15 мас.ч., в частности 10 мас.ч., ангидрита; 15-25 мас.ч., в частности 20 мас.ч., кальцинированного силиката алюминия, в частности базальта; 0,5-1,5 мас.ч., в частности 1 мас.ч., гидроксида кальция; 0,25-0,75 мас.ч., в частности 0,5 мас.ч., карбоната лития; 0,01-0,03 мас.ч., в частности 0,01 мас.ч., 0,15-0,45 мас.ч., в частности 0,3 мас.ч.,поликарбоксилатного эфира и 0,01-0,03 мас.ч., в частности 0,02 мас.ч., метилцеллюлозы. К конечной кашице добавляют между 40 и 60 мас.ч. пенного компонента. К этому составу для образования кашицы добавляют между 20 и 40 мас.ч. воды. Пенный компонент дополнительно к пене содержит сшиватель, причем сшиватель присутствует в количестве между 1 и 3 мас.ч., в частности 1,5 мас.ч., на 1 мас.ч. гидравлического вяжущего в составе. Пенный компонент имеет плотность между 40 и 60 кг/м 3, в частности 50 кг/м 3. Касательно использованных вспомогательных средств см. вышеприведенные варианты осуществления. Следует дополнительно отметить, что добавление пенного компонента к кашице кроме описанного и предпочтительного непрерывного способа можно также проводить последовательно. В варианте осуществления показан возможный вариант выполнения устройства 1, причем здесь следует отметить, что изобретение не является ограниченным конкретным приведенным вариантом осуществления. Для упорядочивания отмечено, что для лучшего понимания строения устройства 1 таковое или его составные части являются показанными частично масштабированными, и/или увеличенными, и/или уменьшенными. Перечень позиций 1 - устройство; 2 - минеральная пена; 3 - зона смешения; 4 - зона смешения; 5 - накопительная емкость; 6 - транспортный механизм; 7 - стрелка; 8 - стрелка; 9 - перемешивающий элемент; 10 - вал мешалки; 11 - пеногенератор; 12 - белок; 13 - накопительная емкость; 14 - стрелка; 15 - стрелка; 16 - накопительная емкость; 17 - стрелка; 18 - стрелка; 19 - устройство для подачи; 20 - устройство для подачи. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Состав для получения огнезадерживающей минеральной пены, включающей кальций-сульфатноалюминатный цемент, по меньшей мере один сульфатный компонент, по меньшей мере один силикат алюминия и по меньшей мере один компонент, дающий оксид кальция, отличающийся тем, что указанный состав содержит кальций-сульфатно-алюминатный цемент в количестве более 55 и менее 85 мас.ч.,сульфатный компонент в таком количестве, что содержание сульфата составляет более 5 и менее 15 мас.ч., силикат алюминия в таком количестве, что содержание Al2O3 составляет более 3 и менее 30 мас.ч., и дающий оксид кальция компонент в таком количестве, что содержание CaO составляет более 0,5 и менее 2 мас.ч. 2. Состав по п.1, отличающийся тем, что сульфатный компонент выбирают из группы, включающей сульфат кальция, - или -полугидрат или дигидрат сульфата кальция, ангидрит, сульфат натрия, сульфат железа(II), сульфат магния и их смеси. 3. Состав по п.1 или 2, отличающийся тем, что силикат алюминия представляет собой активируемый щелочью силикат алюминия, в частности вулканический силикат алюминия, и/или метакаолин. 4. Состав по одному из пп.1-3, отличающийся тем, что силикат алюминия является кальцинированным. 5. Состав по одному из пп.1-4, отличающийся тем, что дающий оксид кальция компонент выбран из группы, включающей оксид кальция, карбонат кальция, гидроксид кальция и их смеси. 6. Состав по одному из пп.1-4, отличающийся тем, что указанный состав дополнительно содержит по меньшей мере один поликарбоксилатный эфир в качестве мощного разжижителя в количестве не более 3 мас.ч. 7. Состав по одному из пп.1-6, отличающийся тем, что указанный состав дополнительно содержит по меньшей мере один загуститель, выбранный из группы, включающей гидроксиметилпропилцеллюлозу, метилгидроксиэтилцеллюлозу, а также смеси таковых в количестве не более 0,5 мас.ч. 8. Состав по п.7, отличающийся тем, что содержание загустителя составляет не более 70% содержания мощного разжижителя. 9. Состав по одному из пп.1-8, отличающийся тем, что указанный состав является безворсовым. 10. Состав по одному из пп.1-9, отличающийся тем, что содержит по меньшей мере одно дополнительное вещество из группы, включающей карбонаты щелочных металлов, сульфаты щелочных металлов, плодовые кислоты. 11. Состав по одному из пп.1-10, отличающийся тем, что указанный состав является свободным от наполнителей. 12. Содержащая поры минеральная пена (2), включающая гидравлический затвердевающий компонент и пенный компонент, отличающаяся тем, что гидравлически затвердевающий компонент получен из состава в соответствии с пп.1-11. 13. Минеральная пена (2) по п.12, отличающаяся тем, что пенный компонент получен при помощи белковой пены и/или поверхностно-активной пены. 14. Минеральная пена (2) по п.12 или 13, отличающаяся тем, что указанный состав содержит на часть более 30 и менее 60 частей пенного компонента. 15. Минеральная пена (2) по одному из пп.12-14, отличающаяся тем, что пенный компонент содержит поверхностно-активное средство, выбранное из группы, включающей жирные кислоты и алкилсульфонаты и их смесь. 16. Минеральная пена (2) по одному из пп.12-15, отличающаяся тем, что пенный компонент содержит растительный белок в качестве сшивателя. 17. Минеральная пена (2) по п.16, отличающаяся тем, что содержание сшивателя составляет более 1 и менее 3% массы гидравлически затвердевающего компонента в минеральной пене. 18. Минеральная пена (2) по одному из пп.12-17, отличающаяся тем, что содержание пор составляет по меньшей мере 70%. 19. Минеральная пена (2) по одному из пп.12-18, отличающаяся тем, что поры имеют диаметр не более 0,5 мм. 20. Строительный элемент с основой строительного элемента, отличающийся тем, что основа строительного элемента или поверхность основы строительного элемента и/или внутренность основы строительного элемента образованы минеральной пеной (2) в соответствии с пп.12-19. 21. Способ получения самоотверждающейся минеральной пены (2) путем совместного смешивания порошкообразных компонентов для получения состава в первой зоне смешения (3) и добавления воды в полученную смесь для получения кашицы, отличающийся тем, что смесь имеет состав в соответствии с одним из пп.1-11, к кашице во второй зоне смешения (4) добавляют пенный компонент и после этого отверждают минеральную пену (2). 22. Способ по п.21, отличающийся тем, что пенный компонент перед добавлением к кашице в пеногенераторе (11) дополнительно разбавляют водой. 23. Способ по п.21 или 22, отличающийся тем, что на часть состава добавляют более 30 и менее 60 частей пенного компонента.

МПК / Метки

МПК: C04B 38/10, C09K 21/00, C04B 28/06

Метки: пена, минеральная

Код ссылки

<a href="https://eas.patents.su/10-21569-mineralnaya-pena.html" rel="bookmark" title="База патентов Евразийского Союза">Минеральная пена</a>

Предыдущий патент: Конденсированные гетероароматические пирролидиноны как ингибиторы syk

Следующий патент: Твердые композиции для лечения инфекции hcv (варианты)

Случайный патент: Биарилзамещенные гетероциклические ингибиторы lta4h для лечения воспаления