Способ получения молекулярно-ситовой мембраны для разделения газов

Формула / Реферат

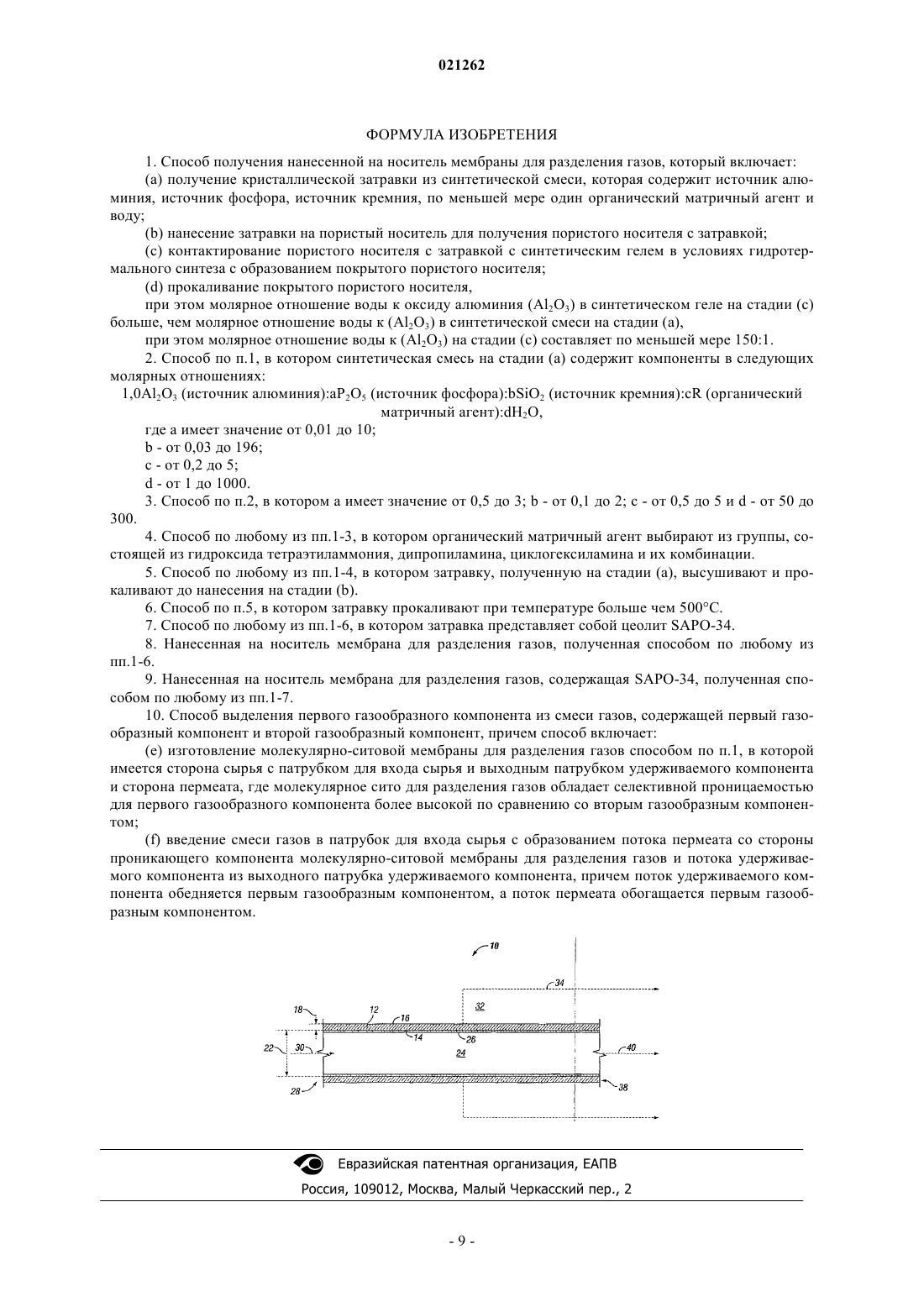

1. Способ получения нанесенной на носитель мембраны для разделения газов, который включает:

(a) получение кристаллической затравки из синтетической смеси, которая содержит источник алюминия, источник фосфора, источник кремния, по меньшей мере один органический матричный агент и воду;

(b) нанесение затравки на пористый носитель для получения пористого носителя с затравкой;

(c) контактирование пористого носителя с затравкой с синтетическим гелем в условиях гидротермального синтеза с образованием покрытого пористого носителя;

(d) прокаливание покрытого пористого носителя,

при этом молярное отношение воды к оксиду алюминия (Al2O3) в синтетическом геле на стадии (с) больше, чем молярное отношение воды к (Al2O3) в синтетической смеси на стадии (а),

при этом молярное отношение воды к (Al2O3) на стадии (с) составляет по меньшей мере 150:1.

2. Способ по п.1, в котором синтетическая смесь на стадии (а) содержит компоненты в следующих молярных отношениях:

1,0 Al2O3 (источник алюминия):аР2О5 (источник фосфора):bSiO2 (источник кремния):cR (органический матричный агент):dH2O,

где а имеет значение от 0,01 до 10;

b - от 0,03 до 196;

с - от 0,2 до 5;

d - от 1 до 1000.

3. Способ по п.2, в котором а имеет значение от 0,5 до 3; b - от 0,1 до 2; с - от 0,5 до 5 и d - от 50 до 300.

4. Способ по любому из пп.1-3, в котором органический матричный агент выбирают из группы, состоящей из гидроксида тетраэтиламмония, дипропиламина, циклогексиламина и их комбинации.

5. Способ по любому из пп.1-4, в котором затравку, полученную на стадии (а), высушивают и прокаливают до нанесения на стадии (b).

6. Способ по п.5, в котором затравку прокаливают при температуре больше чем 500°C.

7. Способ по любому из пп.1-6, в котором затравка представляет собой цеолит SAPO-34.

8. Нанесенная на носитель мембрана для разделения газов, полученная способом по любому из пп.1-6.

9. Нанесенная на носитель мембрана для разделения газов, содержащая SAPO-34, полученная способом по любому из пп.1-7.

10. Способ выделения первого газообразного компонента из смеси газов, содержащей первый газообразный компонент и второй газообразный компонент, причем способ включает:

(e) изготовление молекулярно-ситовой мембраны для разделения газов способом по п.1, в которой имеется сторона сырья с патрубком для входа сырья и выходным патрубком удерживаемого компонента и сторона пермеата, где молекулярное сито для разделения газов обладает селективной проницаемостью для первого газообразного компонента более высокой по сравнению со вторым газообразным компонентом;

(f) введение смеси газов в патрубок для входа сырья с образованием потока пермеата со стороны проникающего компонента молекулярно-ситовой мембраны для разделения газов и потока удерживаемого компонента из выходного патрубка удерживаемого компонента, причем поток удерживаемого компонента обедняется первым газообразным компонентом, а поток пермеата обогащается первым газообразным компонентом.

Текст

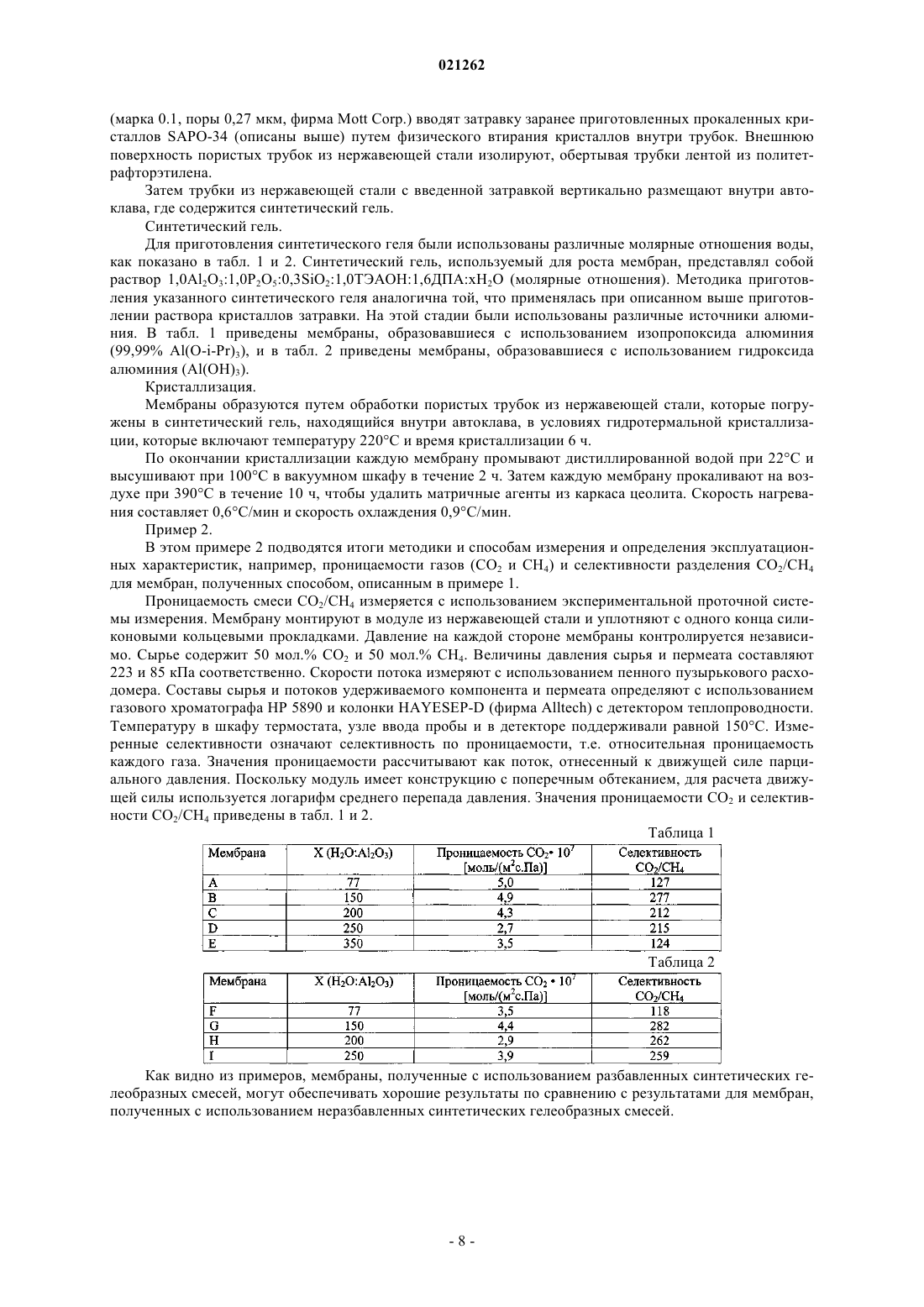

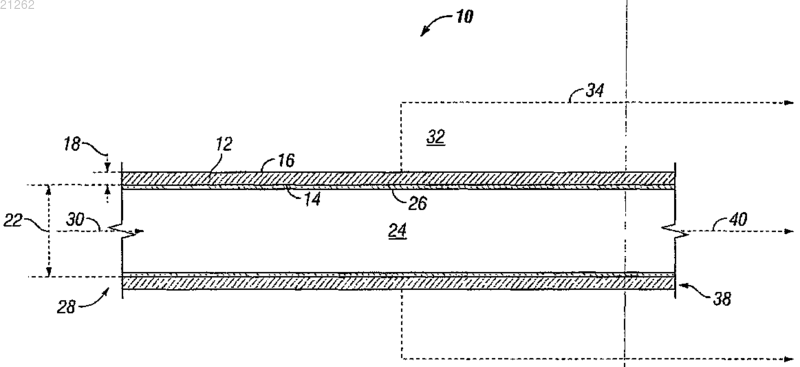

СПОСОБ ПОЛУЧЕНИЯ МОЛЕКУЛЯРНО-СИТОВОЙ МЕМБРАНЫ ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВ Представлен способ получения нанесенной мембраны для разделения газов, который включает получение кристаллической затравки из синтетической смеси, которая содержит источник алюминия, источник фосфора, источник кремния, по меньшей мере один органический матричный агент и воду; нанесение затравки на пористый носитель, чтобы получить пористый носитель с затравкой; контактирование пористого носителя с затравкой с синтетическим гелем в условиях гидротермального синтеза, с образованием покрытого пористого носителя; и прокаливание покрытого пористого носителя. Кроме того, описана нанесенная мембрана для разделения газов,полученная этим способом. Уильямс Пол Джейсон, Мюррэй Брендан Дермот (US) Воробьева Е.В. (RU)(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) Область техники, к которой относится изобретение Настоящее изобретение относится к способу получения нанесенной молекулярно-ситовой мембраны для разделения газов. Уровень техники Технология разделения газов имеет значение во многих отраслях и является особенно важной в области переработки природного газа. Кроме того, во многих источниках природного газа содержатся загрязняющие вещества, которые могут повредить оборудование, используемое для добычи и транспорта природного газа. Диоксид углерода (CO2) и другие кислотные загрязняющие вещества, такие как сероводород (H2S) и карбонилсульфид (COS), представляют собой вредные компоненты природного газа. Предпочтительно указанные загрязняющие вещества выделяют из природного газа, поскольку в их присутствии снижается энергосодержание природного газа, причем эти компоненты являются кислотными и коррозионными в присутствии воды. Избыточные количества CO2 в присутствии воды могут вызвать повреждение трубопроводов и систем обработки и должны быть удалены в ходе добычи. В патенте США 7316727 описана молекулярно-ситовая мембрана для разделения газов, которая может быть получена на пористом носителе. Смесь газов пропускают через пористый носитель и газ разделяется на различные компоненты, проходя через мембрану. В патенте описана мембрана и способ получения мембраны. Мембрана изготовлена из кристаллов SAPO-34 (силикоалюмофосфат). Способ получения мембраны включает приготовление синтетической гелеобразной смеси, которая затем используется для формирования кристаллов SAPO-34. Указанная синтетическая гелеобразная смесь содержит источник алюминия, источник фосфора, источник кремния, один или несколько органических матричных агентов и воду. Описание патента США 7316727 полностью включено в изобретение как ссылка. Краткое изложение изобретения В настоящем изобретении разработан способ получения нанесенной мембраны для разделения газов, который включает в себя получение кристаллической затравки из синтетической смеси, которая содержит источник алюминия, источник фосфора, источник кремния, по меньшей мере один органический матричный агент и воду; нанесение затравки на пористый носитель, чтобы получить пористый носитель с затравкой; контактирование пористого носителя с затравкой с синтетическим гелем в условиях гидротермального синтеза, с образованием покрытого пористого носителя; и прокаливание покрытого пористого носителя, причем молярное отношение воды к алюминию в синтетическом геле на стадии (с) больше, чем молярное отношение воды к алюминию в синтетической смеси на стадии (а). Кроме того, в изобретении разработана нанесенная мембрана для разделения газов, которая получена указанным выше способом. В изобретении предложен способ выделения первого газообразного компонента из смеси газов, содержащей первый газообразный компонент и второй газообразный компонент, указанный способ включает в себя предоставление молекулярно-ситовой мембраны для разделения газов, полученной способом по п.1, в которой имеется сторона сырья с патрубком для входа сырья и выходным патрубком удерживаемого компонента; и сторона пермеата (проникающего компонента), где молекулярное сито для разделения газов обладает селективной проницаемостью для первого газообразного компонента по сравнению со вторым газообразным компонентом; введение смеси газов в патрубок для входа сырья с образованием потока пермеата со стороны проникающего компонента молекулярно-ситовой мембраны для разделения газов и потока удерживаемого компонента из выходного патрубка удерживаемого компонента, причем поток удерживаемого компонента обедняется первым газообразным компонентом, а поток пермеата обогащается первым газообразным компонентом. Краткое описание чертежей На чертеже изображен один вариант осуществления молекулярно-ситовой мембраны на пористом трубчатом носителе. Подробное описание изобретения В настоящем изобретении предложен способ получения нанесенной молекулярно-ситовой мембраны для разделения газов с использованием усовершенствованной синтетической гелеобразной смеси. Указанный способ включает в себя приготовление кристаллической затравки из синтетической смеси,содержащей алюминий, фосфор, кремний, один или несколько органических матричных агентов и воду. Указанные кристаллы затравки используются на последующей стадии с целью выращивания молекулярно-ситовой мембраны на пористом носителе. Источник алюминия может содержать алкоксиды алюминия, например изопропоксид алюминия,фосфаты алюминия, гидроксид алюминия, алюминат натрия, сульфат алюминия, трихлорид алюминия,оксид алюминия и псевдобемит. Предпочтительными источниками алюминия являются изопропоксид алюминия и гидроксид алюминия. Источник фосфора может содержать фосфорную кислоту. Указанный источник фосфора может содержать органические фосфаты, например триэтилфосфат, и кристаллические или аморфные алюмофосфаты. Источник кремния может содержать золь кремниевой кислоты. Подходящие источники диоксида кремния также включают "дымящий" диоксид кремния (высокодисперсный диоксид кремния), реакци-1 021262 онноспособные тврдые аморфные частицы осажденного диоксида кремния, гель диоксида кремния, алкоксиды кремния (кремниевая кислота или силикат щелочного металла). Указанный источник кремния может быть введен в виде коллоидных частиц. Органический матричный агент (R) может содержать соединение четвертичного аммония. Указанный матричный агент может быть выбран из дипропиламина (ДПА), циклогексиламина (ЦГА), гидроксида тетрапропиламмония, тетрапропиламмоний бромида, гидроксида тетрабутиламмония, тетрабутиламмоний бромида, гидроксида тетраэтиламмония (ТЭАОН), тетраэтиламмоний бромида или их комбинации. Синтетическая смесь может содержать компоненты в относительных количествах, таких, что композиция синтетической гелеобразной смеси имеет следующие молярные отношения: 1,0Al2O3:aP2O5:bSiO2:cR:dH2O; где а имеет значение от 0,01 до 52;d - от 20 до 1000. Синтетическую смесь перемешивают и нагревают с целью образования кристаллической затравки. Кристаллы затравки удаляют из синтетической смеси путем центрифугирования, фильтрации или с помощью других методов разделения. Затем кристаллы затравки высушивают. В одном варианте осуществления кристаллы затравки прокаливают. Затравку прокаливают при температуре от 350 до 800C, предпочтительно при температуре от 400 до 600C. Предпочтительно скорость нагревания при прокаливании составляет от 0,1 до 3C/мин и более предпочтительно от 0,5 до 2C/мин. Предпочтительно скорость охлаждения при прокаливании составляет от 0,1 до 5C/мин и более предпочтительно от 1 до 3C/мин. Прокаленные кристаллы затравки обычно представляют собой кубические или прямоугольные кристаллы размером в диапазоне от 0,1 до 8 мкм. В одном варианте осуществления синтетическая смесь содержит 99,99% изопропоксида алюминия Al(i-C3H7O)3 в качестве источника алюминия. В одном варианте осуществления синтетическая смесь содержит 98% Al(i-C3H7O)3 в качестве источника алюминия. В одном варианте осуществления синтетическая смесь содержит Al(ОН)3 в качестве источника алюминия. В одном варианте осуществления источник алюминия, фосфорную кислоту и деионизированную воду перемешивают, чтобы получить раствор синтетической смеси, который визуально кажется гомогенным. Указанную смесь можно перемешивать в течение от 5 мин до 6 ч, предпочтительно от 0,2 до 4 ч. Затем добавляют коллоидный диоксид кремния и полученный раствор перемешивают в течение дополнительного времени. Указанное дополнительное время перемешивания может составлять от 5 мин до 6 ч,предпочтительно от 0,2 до 4 ч. Органический матричный агент добавляют в раствор и раствор перемешивают в течение дополнительного времени. Раствор можно перемешивать в течение от 2 ч до 7 суток,предпочтительно от 3 до 5 суток. Указанный раствор помещают в автоклав и выдерживают при 220C в течение 24 ч. Затем раствор охлаждают до комнатной температуры и центрифугируют или фильтруют с целью выделения кристаллов затравки и затем промывают деионизированной водой. В случае необходимости, указанную процедуру можно повторить. Затем осажденные кристаллы затравки высушивают и прокаливают при температуре от 400 до 600C в течение от 1 до 24 ч, в зависимости от использованной температуры прокаливания. Может быть выбрано более короткое время прокаливания в случае использования более высокой температуры прокаливания. Предпочтительно при прокаливании скорости нагревания и охлаждения составляют 1 и 2C/мин соответственно. Затем кристаллы затравки, образовавшиеся на описанной выше стадии, наносят на пористый носитель. Указанный пористый носитель может иметь любую форму или геометрию, подходящую для использования при получении нанесенной молекулярно-ситовой мембраны. На пористый носитель может быть нанесен тонкий, плотный и непрерывный слой кристаллической затравки молекулярного сита. Пористый носитель приготовлен таким образом, чтобы он обладал значительной проницаемостью для газов. Указанный носитель должен обладать малым сопротивлением (или оно отсутствует) для сквозного потока углеводородов с низкой молекулярной массой, например метана, этана, пропана, этилена, ацетилена, пропилена и неорганических соединений, например водорода, кислорода, диоксида углерода, сероводорода, карбонилсульфида, сероуглерода и воды. Пористый носитель может иметь любую подходящую геометрию, например плоских или криволинейных листов, имеющих нижнюю поверхность и верхнюю поверхность, что определяет толщину листа. Указанный носитель может быть трубчатым, например, трубкой круглой, квадратной, прямоугольной и многоугольной формы, которая имеет внутреннюю и наружную поверхность, что определяет толщину стенки. Внутренняя поверхность определяет сечение трубки. В одном варианте осуществления пористый носитель представляет собой круглую трубку, имеющую внутренний диаметр в диапазоне до 20 мм, но более типично в диапазоне от 1 до 8 мм. В одном варианте осуществления, когда пористый носитель представляет собой некруглую трубку, максимальное внутреннее поперечной сечение может быть в диапазоне до 10 мм, но более типично в диапазоне от 1 до 8 мм. В одном варианте осуществления трубчатый носитель может иметь длину от 0,05 до 3 м, однако типичная длина трубчатого носителя составляет от 0,2 до 2 м. Предпочтительно длина трубчатого носителя находится в диапазоне от 0,5 до 2 м. В одном варианте осуществления носитель является плоским или листовым материалом, который имеет по меньшей мере один размер, длину, отличающуюся от толщины, которая находится в диапазоне от 0,01 до 3 м, предпочтительно от 0,2 до 2 м и более предпочтительно от 0,5 до 1,5 м. Предпочтительно пористый носитель обладает относительно большим отношением площади поверхности к объему. Предпочтительные структуры для пористого носителя включают многоканальные носители, монолитные носители и носители из полых волокон. Пористый носитель может быть приготовлен или состоит из пористого материала, выбранного из любых материалов, известных специалистам в этой области техники, в том числе, но без ограничения указанным, из неорганических пористых материалов, включая -оксид алюминия, -оксид алюминия,стекло, диоксид титана, диоксид циркония, углерод, карбид кремния, глины или силикатные материалы,аэрогели, нанесенные аэрогели, нанесенные диоксид кремния, диоксид титана и диоксид циркония; нержавеющая сталь, например марки 301, 304, 305, 316, 317 и 321 нержавеющей стали, сплавы HASTELLOY, например В-2, С-4, С-22, С-276, G-30, X и другие, и сплавы INCONEL, например 600, 625, 690 и 718. Толщина, пористость и распределение пор по размеру в пористом носителе подбирают таким образом, чтобы получить мембранную систему для разделения газов, которая обладает желательными эксплуатационными характеристиками и другими желательными свойствами. Пористый носитель с относительно небольшой толщиной может обеспечивать относительно большой поток газа через носитель. Степень пористости пористого материала может быть в диапазоне от 0,01 до 0,5. Степень пористости определяется как доля объема пустот к общему объему (пустот и тврдого вещества) пористого материала. Обычно степень пористости находится в диапазоне от 0,05 до 0,3. Распределение пор по размеру в пористом материале может изменяться, при этом типичный средний диаметр пор находится в диапазоне приблизительно от 0,001 до 15 мкм. Средний диаметр пор может быть в диапазоне от 0,002 до 10 мкм или от 0,01 до 5 мкм. Для некоторых пористых материалов может быть выгодной обработка поверхности пористого носителя до нанесения на него слоя молекулярного сита путем контактирования с синтетической гелеобразной смесью. Некоторые способы обработки поверхности пористого носителя, которые могут быть использованы, описаны в патенте США 6177373, описание которого включено в изобретение как ссылка. Предпочтительно поверхность пористого носителя обрабатывают, как описано в опубликованной заявке на патент США 2007/0265484. В этом документе описаны молекулярно-ситовые материалы, которые могут быть использованы для предварительной обработки поверхности носителя, способы получения указанных молекулярно-ситовых материалов и способы предварительной обработки пористого носителя путем нанесения молекулярно-ситовых материалов. Описание этого документа включено в изобретение как ссылка. Предпочтительно поверхность пористого носителя обрабатывают путем нанесения кристаллов силикоалюмофосфатного молекулярного сита (SAPO), которые находятся в свободной форме. Для этой цели наиболее предпочтительной формой кристаллов SAPO являются кристаллы молекулярного ситаSAPO-34. Хотя размер кристаллов, нанесенных на поверхность пористого носителя, может изменяться, желательно, чтобы размер соответствовал коллоидным частицам, которые обычно имеют средний размер в диапазоне от 2,5 до 5000 нм или имеют средний размер в диапазоне от 50 до 2000 нм и более типично от 100 до 1000 нм. Указанные кристаллы могут быть нанесены на поверхность пористого носителя с использованием любого подходящего способа, который известен специалистам в этой области техники, например, путем нанесения сухого кристаллического порошка или коллоидной суспензии на поверхность пористого носителя. Кристаллы затравки наносят на носитель, причем это возможно только с одной стороны носителя. Другая сторона носителя может быть покрыта или обработана для того, чтобы предотвратить контакт с кристаллической затравкой. Для покрытия другой стороны носителя может быть использована лента из тетрафторэтилена. В одном варианте осуществления одна сторона носителя обернута тефлоновой лентой(Teflon). Нанесение кристаллов молекулярного сита на поверхность пористого носителя позволяет получить пористый носитель с затравкой на поверхности, который в последующем подвергается гидротермальной кристаллизации, чтобы получить слой молекулярного сита на поверхности с затравкой. Указанная гидротермальная кристаллизация может быть осуществлена путем покрытия поверхности пористого носителя с затравкой кристаллизационным раствором или синтетической гелеобразной смесью, которая является подходящей для формирования молекулярного сита SAPO в условиях гидротермального синтеза. Синтетическая гелеобразная смесь может содержать источник алюминия, источник фосфора, источник кремния, один или несколько органических матричных агентов (R), и воду в относительных ко-3 021262 личествах, таких, что в композиции синтетической гелеобразной смеси выполняются следующие молярные отношения компонентов: 1,0Al2O3:аР 2 О 5:bSiO2:cR:dH2O; где а имеет значение от 0,01 до 52;d - от 20 до 1000. В одном варианте осуществления состав синтетической гелеобразной смеси является таким же или практически таким же, что и состав синтетической смеси, использованной для приготовления кристаллической затравки. В другом варианте осуществления состав синтетической гелеобразной смеси отличается от состава синтетической смеси, использованной для приготовления кристаллической затравки. Указанные две смеси могут иметь различные молярные отношения компонентов, или источники соответствующих компонентов могут быть различными, или могут отличаться органические матричные агенты. В одном варианте осуществления синтетическая гелеобразная смесь является более разбавленной,чем синтетическая смесь, использованная для приготовления кристаллической затравки. В синтетической гелеобразной смеси молярное отношение воды к алюминию больше, чем молярное отношение воды к алюминию в синтетической смеси, использованной для приготовления кристаллической затравки. В одном варианте осуществления молярное отношение воды к алюминию в синтетической гелеобразной смеси составляет по меньшей мере 100:1. В другом варианте осуществления молярное отношение воды к алюминию составляет по меньшей мере 150:1. В одном варианте осуществления алкоксид алюминия является источником алюминия для синтетической смеси, использованной для приготовления кристаллической затравки, и гидроксид алюминия представляет собой источник алюминия для синтетической гелеобразной смеси. Кроме того, в обеих смесях может быть использован алкоксид алюминия различной степени чистоты. В одном варианте осуществления гидроксид алюминия является источником алюминия для синтетической смеси, использованной для приготовления кристаллической затравки, и алкоксид алюминия является источником алюминия для синтетической гелеобразной смеси. В одном варианте осуществления органический матричный агент, использованный в синтетической гелеобразной смеси, отличается от органического матричного агента, использованного в синтетической смеси для приготовления кристаллической затравки. Когда в синтетической смеси применяется смесь органических матричных агентов, могут быть использованы различные смеси органических матричных агентов в синтетической гелеобразной смеси. В одном варианте осуществления, когда циклогексиламин применяется в качестве органического матричного агента в синтетической смеси, он не используется в синтетической гелеобразной смеси. Синтетическая гелеобразная смесь может быть приготовлена любым способом, который известен специалистам в этой области техники, но обычно указанную смесь получают таким же образом, как синтетическую смесь, использованную для приготовления кристаллической затравки. Условия гидротермального синтеза, в которых пористый носитель с затравкой на поверхности контактирует с синтетической гелеобразной смесью, включает такие условия, в которых соответственно предусматривается синтез или кристаллизация желательного молекулярного сита и формирование сита на пористом носителе. Температура гидротермального синтеза обычно находится в диапазоне от 50 до 300C. Более типичной является температура в диапазоне от 100 до 275C. Предпочтительной является температура в диапазоне от 125 до 275C, более предпочтительно от 150 до 225C и наиболее предпочтительно от 175 до 220C. Обычно гидротермальный синтез проводится при автогенном давлении, которое может быть в диапазоне до 100 бар (9,87 МПа) и более типично в диапазоне от 1 до 80 бар или от 2 до 50 бар (4,935 МПа). Контактирование пористого носителя с синтетической гелеобразной смесью может быть осуществлено в течение времени, которое необходимо для образования слоя молекулярного сита на пористом носителе. Контактирование может быть осуществлено в течение времени приблизительно от 1 до 36 ч,предпочтительно приблизительно от 2 до 24 ч и более предпочтительно приблизительно от 4 до 10 ч. Предпочтительно пористый носитель помещают в автоклав или другой сосуд, в котором содержится синтетическая гелеобразная смесь. Затем проводят гидротермальный синтез в описанных выше условиях гидротермального синтеза. Пористый носитель промывают водой, предпочтительно дистиллированной или деионизированной водой, и сушат. Теперь покрытый пористый носитель содержит слой молекулярно-ситовой мембраны, в котором имеется относительно мало дефектов, которые могут способствовать утечке или проходу газа. Слой мембраны является газонепроницаемым благодаря наличию органического матричного агента, который остается в порах кристаллического молекулярного сита, и благодаря отсутствию дефектов в мембране. Следовательно, покрытый пористый носитель до прокаливания является относительно непроницаемым для газов, таких как диоксид углерода и азот. Типичная толщина мембранного слоя в покрытом пористом носителе, или в окончательном прока-4 021262 ленном, покрытом пористом носителе, может быть в диапазоне от 0,001 до 50 мкм, но для многих областей разделения газов толщина мембраны 50 мкм может быть слишком толстой, чтобы получить приемлемый поток газа, который обеспечивает желательное разделение газов. Обычно толщина мембранного слоя должна быть меньше чем 20 мкм и даже меньше чем 10 мкм. Желательно, чтобы толщина мембранного слоя находилась в диапазоне от 0,001 до 50 мкм, предпочтительно от 0,01 мм до 20 мкм и наиболее предпочтительно от 0,1 до 10 мкм. Затем покрытый пористый носитель прокаливается на воздухе при температуре в диапазоне приблизительно от 300 до 650C, предпочтительно приблизительно от 325 до 625C и более предпочтительно приблизительно от 350 до 500C. Стадия прокаливания обеспечивает удаление, по меньшей мере, значительной части органического матричного агента (агентов) из молекулярно-ситовой мембраны. Предпочтительно значения скорости прокаливания и охлаждения составляют от 0,5 до 3C/мин, более предпочтительно от 0,5 до 2C/мин. Прокаленный покрытый пористый носитель согласно изобретению может быть использован в области разделения газов и является особенно эффективным при выделении кислотных загрязняющих веществ, таких как диоксид углерода и сероводород, из обычных газообразных углеводородов, таких как метан, этан, пропан, бутан, этилен, пропилен и бутилены. Как указано выше, одно из преимуществ способа согласно изобретению состоит в том, что предусматривается экономичный способ получения нанесенной мембраны для разделения газов, причем в указанном способе используется дешевая синтетическая гелеобразная смесь для приготовления газонепроницаемой (т.е. практически бездефектной) мембраны, которая обладает высокой селективностью при выделении некоторых газов из смеси газов, таких как смеси газов, содержащие кислотные загрязняющие вещества и метан. Прокаленный пористый носитель, покрытый молекулярным ситом, обладает высокой селективностью по проницаемости CO2 относительно CH4, причем удельная селективность разделения CO2/CH4 составляет по меньшей мере 100. Высокая селективность разделения СО 2/CH4 для прокаленного покрытого пористого носителя является предпочтительной; поскольку это облегчает селективное выделение кислотных загрязняющих веществ из смеси газов, содержащей метан и кислотные загрязняющие вещества; при условии, что мембрана обладает приемлемой проницаемостью для кислотных загрязняющих веществ. Таким образом, желательно, чтобы селективность разделения СО 2/СН 4 для прокаленного покрытого пористого носителя составляла по меньшей мере 100, предпочтительно по меньшей мере 150 и наиболее предпочтительно по меньшей мере 200. Эти показатели селективности разделения приведены для сырья состава 50 мол.% CO2, 50 мол.% CH4. Величины давления сырья и пермеата составляют 222 и 84 кПа соответственно (перепад давления, ПД = 138 кПа), температура мембраны равна 22C. Термины "проницаемость" и "селективность" определены в документе US 2007/0265484, причем они таким же образом используются в настоящем изобретении. Так, характеристика селективности разделения CO2/CH4 для нанесенной молекулярно-ситовой мембраны для разделения рассчитывается как отношение проницаемости CO2 к проницаемости СН 4 (т.е. проницаемость CO2, деленная на проницаемость CH4). Величина проницаемости представляет собой нормализованный по давлению поток соответствующего компонента на единицу движущей силы - перепад давления на мембране. Поток компонента через мембрану представляет собой число молей конкретного компонента, которое проходит через единицу поверхности мембраны по нормали к толщине мембраны в единицу времени. Другим показателем эффективности разделения для нанесенной молекулярно-ситовой мембраны при разделении газов согласно изобретению является индекс разделения. При разделении газов индекс разделения нанесенной молекулярно-ситовой мембраны для разделения газов учитывает оба показателя качества (проницаемость и селективность), которые обычно связаны с мембранами и поэтому не переоценивают один из этих двух факторов. Индекс разделения (ИР) определяется как проницаемость CO2 умноженная на величину (селективности разделения минус 1) и умноженная на давление пермеата. Индекс разделения может быть представлен следующей формулой: ИР = (проницаемость СО 2)(селективность-1)(давление пермеата). Прокаленный покрытый пористый носитель согласно изобретению должен обладать специфически высоким индексом разделения, по меньшей мере 7, предпочтительно по меньшей мере 7,5 и наиболее предпочтительно по меньшей мере 8. Индекс разделения определяется при давлении сырья 222 кПа, давлении пермеата 84 кПа (ПД =138 кПа) и температуре 22C. Нанесенная молекулярно-ситовая мембрана для разделения газов согласно изобретению может быть использована во многих областях разделения газов. Например, мембрана может быть использована при разделении алканов с низкой молекулярной массой от алканов с относительно более высокой молекулярной массой, или нормальных алканов от изоалканов, или углеводородов с низкой молекулярной массой (например, метана, этана, пропилена, бутана, этилена, пропилена и бутенов) от неорганических или неуглеводородных соединений, в том числе кислотные загрязняющие вещества. Особенно полезным применением нанесенной мембраны для разделения газов является выделение кислотных компонентов из смеси, содержащей CO2 и один или несколько углеводородов. Предпочтительно указанные углеводороды выбирают из группы, состоящей из CH4, C2H6, C3H8 и С 4 Н 10. В общем, кислотные загрязняющие вещества в сырьевом потоке представляют собой кислотные со-5 021262 единения, которые обычно находятся в газообразной фазе при типичных условиях температуры и давления добытого природного газового потока. Таким образом, кислотные загрязняющие вещества представляют собой компоненты, выбранные из группы кислотных соединений, состоящей из диоксида углерода,сероводорода, карбонилсульфида, и любых комбинаций или смесей из двух или нескольких соединений. Часть кислотных загрязняющих веществ сырьевого потока изобретения может включать, главным образом, отдельные кислотные загрязняющие вещества, например диоксид углерода, или может содержать комбинацию или смесь кислотных загрязняющих веществ, например диоксид углерода, а также сероводород или карбонилсульфид, или оба соединения. Кислотные загрязняющие вещества, или в виде отдельных кислотных соединений, или в виде комбинации отдельных кислотных соединений, могут присутствовать в сырьевом потоке с концентрацией кислотных загрязняющих веществ в диапазоне от 20 до 85 об.% от сырьевого потока. Более конкретно,концентрация кислотных загрязняющих веществ может быть в диапазоне от 30 до 80 об.% и наиболее конкретно от 50 до 75 об.%. Считается, что нанесенная мембрана для разделения газов согласно изобретению является особенно применимой в областях, которые включают выделение CO2 из смешанных газовых потоков, содержащих исключительно высокую концентрацию CO2 в углеводородах и в смешанных газах, содержащих CO2. Эти смешанные газовые потоки могут иметь концентрацию CO2 в верхнем диапазоне до 70 или 85 об.%. Таким образом, газовые смеси, которые могут обрабатываться с использованием нанесенной мембраны для разделения газов согласно изобретению, могут иметь концентрацию CO2 в диапазоне от 5 до 85 об.% и более конкретно концентрация CO2 в смеси газообразного сырья на стороне сырья нанесенной мембраны для разделения газов находится в диапазоне от 30 до 80 об.% и наиболее типично от 50 до 75 об.%. В предпочтительном варианте осуществления углеводородная часть указанной смеси представляет собой более 80% метана. Давление на стороне сырья нанесенной мембраны для разделения газов может быть в диапазоне от атмосферного вплоть до 14 МПа (изб.) (2000 фунтов/кв.дюйм). Однако более типично, избыточное давление на стороне сырья находится в диапазоне от 35 кПа до 10,5 МПа (изб.) (от 5 до 1500 фунтов/кв.дюйм) и наиболее типично от 70 кПа до 8,4 МПа (изб.) (от 10 до 1200 фунтов/кв.дюйм). Перепад давления при разделении газов в мембранной системе обычно может составлять от 35 кПа до 10,5 МПа(изб.) (от 5 до 1500 фунтов/кв.дюйм) и наиболее типично от 70 кПа до 8,4 МПа (изб.) (от 10 до 1200 фунтов/кв.дюйм). Рабочая температура на стороне сырья нанесенной мембраны для разделения газов может изменяться в широких пределах. Например, рабочая температура может быть в диапазоне от менее чем (или около) -40 до 300C, более типично от -10 до 150C и наиболее типично от -5 до 100C. Поскольку нанесенная мембрана для разделения газов согласно изобретению обладает селективной проницаемостью CO2 по сравнению с CH4, поток пермеата из нанесенной мембраны будет обогащенCO2, с относительно низкой концентрацией CH4, в то время как поток удерживаемого компонента будет обеднен CO2, но будет иметь высокую концентрацию CH4. Понятно, что операции разделения, выполненные с использованием нанесенной мембраны для разделения газов, могут зависеть от множества факторов, таких как, например, длина и/или общая площадь поверхности мембраны в подходящей компоновке или в системе мембранных поверхностей, и условий эксплуатации - температуры и давления, в том числе движущую силу давления через мембрану, при котором проводится разделение, количества отдельных мембранных поверхностей, соединенных вместе с целью осуществления разделения (т.е. общая площадь мембранной поверхности), и других факторов. Признавая влияние указанных выше факторов на разделение газов, желательно использовать нанесенную мембрану или агрегат мембран, чтобы получить поток пермеата, в котором концентрация кислотных загрязняющих веществ является весьма высокой и превышает 70 об.%. Предпочтительно концентрация кислотных загрязняющих веществ в потоке пермеата может превышать 85 об.%. Предпочтительно в потоке пермеата содержится больше чем 90 об.% кислотных загрязняющих веществ и наиболее предпочтительно содержание кислотных загрязняющих веществ в потоке пермеата может быть в диапазоне приблизительно от 75 до 99 об.%. Более предпочтительно концентрация кислотных загрязняющих веществ находится в диапазоне приблизительно от 80 до 99 об.%. Кроме того, желательно, чтобы в потоке удерживаемого компонента значительно снижалось содержание кислотных загрязняющих веществ, таким образом, концентрация легких углеводородов в указанном потоке составляла по меньшей мере 85 об.%. Более предпочтительно содержание легких углеводородов в потоке удерживаемого компонента составляет больше чем 90 об.% и наиболее предпочтительно оно находится в диапазоне от 95-99,9 об.%. В предпочтительном варианте способа в потоке удерживаемого компонента содержатся легкие углеводороды в диапазоне от 95 до 99,9 об.%. Особенно желательно, чтобы поток удерживаемого компонента был подготовлен для подачи в трубопровод, так чтобы поток можно было транспортировать по трубопроводу для конечного потребителя. Чертеж. Теперь обратимся к чертежу, где показано поперечное сечение отдельной нанесенной на трубку мембраны 10 согласно изобретению для разделения газов. На чертеже указана отдельная, круглая трубка,-6 021262 однако следует понимать, что нанесенная мембрана 10 для разделения газов может быть выбрана из группы с любой подходящей геометрией, как указано выше, в том числе многоугольные носители, многоканальные носители, монолитные носители и носители из полых волокон. Кроме того, трубчатые нанесенные мембраны 10 для разделения газов могут быть собраны вместе с множеством других таких трубок с образованием агрегата (не показано) трубок, применяемого при разделении газов. Трубчатая нанесенная мембрана 10 для разделения газов, приведенная на чертеже, состоит из трубчатого пористого носителя 12, имеющего внутреннюю поверхность 14 и внешнюю поверхность 16, которые вместе определяют толщину 18 стенки. Внутренняя поверхность 14 определяет внутренний диаметр 22 и трубчатый канал 24, который определяет сторону сырья для трубчатой нанесенной мембраны 10 при разделении газов, в которую смесь газов поступает и через которую проходит смесь газов. Отмечается, что, когда геометрия структуры носителя несколько отличается от трубчатой, например в случае многоканальных носителей, монолитных носителей или т.п., внутренней поверхности каналов таких структур относительно внешних размеров не придается такое же значение, как при использовании индивидуальных структур трубчатых носителей. Площадь каждой внутренней поверхности 14 и внешней поверхности 16 или обе поверхности могут быть покрыты тонким слоем мембраны из кристаллического молекулярного сита. Однако на чертеже показан предпочтительный вариант осуществления только с внутренней поверхностью 14, покрытой тонким слоем селективно проницаемой мембраны 26 из кристаллического молекулярного сита. Кроме того, в трубчатой нанесенной мембране 10 для разделения газов имеется входной сырьевой патрубок 28 для приема газообразной смеси, которая содержит два или несколько газообразных компонента, таких как первый газообразный компонент и второй газообразный компонент, которые вводятся в трубчатый канал 24 с помощью линии 30. В этом случае трубчатый канал 24 служит как сторона сырья в трубчатой нанесенной мембране 10 в системе для разделения газов. Газообразная смесь, введенная в канал 24, может содержать два или несколько газообразных компонента, выбранных из диоксида углерода, углеводородов (таких как метан, этан, пропан, бутан), не углеводородных газов (таких как сероводород, карбонилсульфид, азот), и других молекул, которые находятся в газовой фазе в условиях использования трубчатой нанесенной мембраны 10 для разделения газов. Когда газообразная смесь проходит через трубчатый канал 24, происходит разделение, в результате чего первый газообразный компонент, который обладает большей проницаемостью через мембранный слой 26, чем второй газообразный компонент, предпочтительно проходит через мембранный слой 26 на сторону проникающего компонента 32 трубчатой нанесенной мембраны 10 для разделения газов. Полученный поток пермеата отводится со стороны проникающего компонента 32 с помощью линии 34. Поток пермеата обогащается первым газообразным компонентом. Кроме того, трубчатая нанесенная мембрана 10 для разделения газов имеет выходной патрубок 38 удерживаемого компонента для пропускания потока удерживаемого компонента, обедненного первым газообразным компонентом газовой смеси, из трубчатого канала 24. Полученный поток удерживаемого компонента отводится со стороны сырья, т.е. из трубчатого канала 24, с помощью линии 40. Следующие примеры приведены с целью иллюстрации изобретения, однако их не следует рассматривать в плане ограничения объема изобретения. Пример 1. В этом примере описана общая методика, используемая для получения мембран SAPO-34, которые формируются на внутренней поверхности пористых, трубчатых носителей из нержавеющей стали, длиной 5 см. Приготовление кристаллов затравки. Кристаллы затравки для введения затравки в пористые носители из нержавеющей стали были приготовлены с использованием раствора кристаллов затравки (синтетической смеси), имеющего следующий состав: 1,0Al2O3:1,0 Р 2 О 5:0,3SiO2:1,0 гидроксид тетраэтиламмония (ТЭАОН):1,6 дипропиламина(ДПА):77H2O (молярное отношение). При синтезе кристаллов затравки смешивают источник алюминия,Н 3 РО 4 и деионизированную воду и перемешивают в течение 3 ч с образованием гомогенного раствора. Затем в раствор добавляют коллоидный диоксид кремния LUDOX AS-40 (40 мас.%, суспензия в воде,фирма Sigma-Aldrich), и полученную смесь перемешивают еще в течение 3 ч. После этого добавляют гидроксид тетраэтиламмония (ТЭАОН, 35 мас.% раствор в воде, Sigma-Aldrich) и дипропиламин (99%,Aldrich) и раствор кристаллов затравки перемешивают в течение 4 суток при 40-45C. Затем раствор кристаллов затравки помещают в автоклав и выдерживают при 220C в течение 24 ч. После охлаждения раствора кристаллов затравки до комнатной температуры его подвергают центрифугированию со скоростью 2700 об/мин в течение 20 мин, чтобы отделить кристаллы затравки, которые затем промывают водой. Эти операции повторяют 4 раза. Полученный осадок кристаллов затравки высушивают и затем прокаливают в течение 5 ч при 550C. Скорость нагревания при прокаливании составляет 1C/мин, а скорость охлаждения равна 2C/мин. Прокаленные кристаллы затравки сохраняют в вакуумном шкафу при 70C. Введение затравки. На внутреннюю поверхность нескольких (длина 5 см) пористых трубок из нержавеющей стали(марка 0.1, поры 0,27 мкм, фирма Mott Corp.) вводят затравку заранее приготовленных прокаленных кристаллов SAPO-34 (описаны выше) путем физического втирания кристаллов внутри трубок. Внешнюю поверхность пористых трубок из нержавеющей стали изолируют, обертывая трубки лентой из политетрафторэтилена. Затем трубки из нержавеющей стали с введенной затравкой вертикально размещают внутри автоклава, где содержится синтетический гель. Синтетический гель. Для приготовления синтетического геля были использованы различные молярные отношения воды,как показано в табл. 1 и 2. Синтетический гель, используемый для роста мембран, представлял собой раствор 1,0Al2O3:1,0 Р 2 О 5:0,3SiO2:1,0 ТЭАОН:1,6 ДПА:xH2O (молярные отношения). Методика приготовления указанного синтетического геля аналогична той, что применялась при описанном выше приготовлении раствора кристаллов затравки. На этой стадии были использованы различные источники алюминия. В табл. 1 приведены мембраны, образовавшиеся с использованием изопропоксида алюминия(99,99% Al(O-i-Pr)3), и в табл. 2 приведены мембраны, образовавшиеся с использованием гидроксида алюминия (Al(ОН)3). Кристаллизация. Мембраны образуются путем обработки пористых трубок из нержавеющей стали, которые погружены в синтетический гель, находящийся внутри автоклава, в условиях гидротермальной кристаллизации, которые включают температуру 220C и время кристаллизации 6 ч. По окончании кристаллизации каждую мембрану промывают дистиллированной водой при 22C и высушивают при 100C в вакуумном шкафу в течение 2 ч. Затем каждую мембрану прокаливают на воздухе при 390C в течение 10 ч, чтобы удалить матричные агенты из каркаса цеолита. Скорость нагревания составляет 0,6C/мин и скорость охлаждения 0,9C/мин. Пример 2. В этом примере 2 подводятся итоги методики и способам измерения и определения эксплуатационных характеристик, например, проницаемости газов (CO2 и СН 4) и селективности разделения СО 2/СН 4 для мембран, полученных способом, описанным в примере 1. Проницаемость смеси СО 2/СН 4 измеряется с использованием экспериментальной проточной системы измерения. Мембрану монтируют в модуле из нержавеющей стали и уплотняют с одного конца силиконовыми кольцевыми прокладками. Давление на каждой стороне мембраны контролируется независимо. Сырье содержит 50 мол.% CO2 и 50 мол.% CH4. Величины давления сырья и пермеата составляют 223 и 85 кПа соответственно. Скорости потока измеряют с использованием пенного пузырькового расходомера. Составы сырья и потоков удерживаемого компонента и пермеата определяют с использованием газового хроматографа HP 5890 и колонки HAYESEP-D (фирма Alltech) с детектором теплопроводности. Температуру в шкафу термостата, узле ввода пробы и в детекторе поддерживали равной 150C. Измеренные селективности означают селективность по проницаемости, т.е. относительная проницаемость каждого газа. Значения проницаемости рассчитывают как поток, отнесенный к движущей силе парциального давления. Поскольку модуль имеет конструкцию с поперечным обтеканием, для расчета движущей силы используется логарифм среднего перепада давления. Значения проницаемости CO2 и селективности СО 2/СН 4 приведены в табл. 1 и 2. Таблица 1 Как видно из примеров, мембраны, полученные с использованием разбавленных синтетических гелеобразных смесей, могут обеспечивать хорошие результаты по сравнению с результатами для мембран,полученных с использованием неразбавленных синтетических гелеобразных смесей. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения нанесенной на носитель мембраны для разделения газов, который включает:(a) получение кристаллической затравки из синтетической смеси, которая содержит источник алюминия, источник фосфора, источник кремния, по меньшей мере один органический матричный агент и воду;(b) нанесение затравки на пористый носитель для получения пористого носителя с затравкой;(c) контактирование пористого носителя с затравкой с синтетическим гелем в условиях гидротермального синтеза с образованием покрытого пористого носителя;(d) прокаливание покрытого пористого носителя,при этом молярное отношение воды к оксиду алюминия (Al2O3) в синтетическом геле на стадии (с) больше, чем молярное отношение воды к (Al2O3) в синтетической смеси на стадии (а),при этом молярное отношение воды к (Al2O3) на стадии (с) составляет по меньшей мере 150:1. 2. Способ по п.1, в котором синтетическая смесь на стадии (а) содержит компоненты в следующих молярных отношениях: 1,0Al2O3 (источник алюминия):аР 2 О 5 (источник фосфора):bSiO2 (источник кремния):cR (органический матричный агент):dH2O,где а имеет значение от 0,01 до 10;d - от 1 до 1000. 3. Способ по п.2, в котором а имеет значение от 0,5 до 3; b - от 0,1 до 2; с - от 0,5 до 5 и d - от 50 до 300. 4. Способ по любому из пп.1-3, в котором органический матричный агент выбирают из группы, состоящей из гидроксида тетраэтиламмония, дипропиламина, циклогексиламина и их комбинации. 5. Способ по любому из пп.1-4, в котором затравку, полученную на стадии (а), высушивают и прокаливают до нанесения на стадии (b). 6. Способ по п.5, в котором затравку прокаливают при температуре больше чем 500C. 7. Способ по любому из пп.1-6, в котором затравка представляет собой цеолит SAPO-34. 8. Нанесенная на носитель мембрана для разделения газов, полученная способом по любому из пп.1-6. 9. Нанесенная на носитель мембрана для разделения газов, содержащая SAPO-34, полученная способом по любому из пп.1-7. 10. Способ выделения первого газообразного компонента из смеси газов, содержащей первый газообразный компонент и второй газообразный компонент, причем способ включает:(e) изготовление молекулярно-ситовой мембраны для разделения газов способом по п.1, в которой имеется сторона сырья с патрубком для входа сырья и выходным патрубком удерживаемого компонента и сторона пермеата, где молекулярное сито для разделения газов обладает селективной проницаемостью для первого газообразного компонента более высокой по сравнению со вторым газообразным компонентом;(f) введение смеси газов в патрубок для входа сырья с образованием потока пермеата со стороны проникающего компонента молекулярно-ситовой мембраны для разделения газов и потока удерживаемого компонента из выходного патрубка удерживаемого компонента, причем поток удерживаемого компонента обедняется первым газообразным компонентом, а поток пермеата обогащается первым газообразным компонентом.

МПК / Метки

МПК: B01J 27/182

Метки: получения, разделения, способ, мембраны, молекулярно-ситовой, газов

Код ссылки

<a href="https://eas.patents.su/10-21262-sposob-polucheniya-molekulyarno-sitovojj-membrany-dlya-razdeleniya-gazov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения молекулярно-ситовой мембраны для разделения газов</a>

Предыдущий патент: Пестицидная композиция, включающая фторпиколид и инсектицидное соединение

Следующий патент: Способ ароматизации размещаемого в упаковке пищевого продукта

Случайный патент: Способ проведения буровых работ на морском дне с использованием одного трубопровода