Дисплейное сенсорное стекло

Номер патента: 21104

Опубликовано: 30.04.2015

Авторы: Хохлов Евгений Александрович, Лин Син Люнь, Марышев Сергей Павлович, Ширипов Владимир Яковлевич

Формула / Реферат

1. Дисплейное сенсорное стекло, содержащее окно для зоны индикации с нанесенной тонкой сенсорной пленкой и расположенную по контуру стекла в зоне электрических проводников непрозрачную диэлектрическую маску, отличающееся тем, что маска выполнена многослойной из диэлектрического непрозрачного светопоглощающего слоя и контактирующих с ним прозрачных нанослоев с различными коэффициентами преломления из полупроводников, а также оксидов и нитридов металлов и полупроводников.

2. Стекло по п.1, отличающееся тем, что маска включает слой диэлектрического непрозрачного и поглощающего в видимой части спектра слоя и контактирующих с ним прозрачных в видимой части спектра диэлектрических нанослоев из полупроводников, а также оксидов и нитридов металлов и полупроводников с различными коэффициентами оптического преломления, при этом последовательность и оптические толщины слоев определяют видимый цвет маски.

3. Стекло по п.1, отличающееся тем, что диэлектрический непрозрачный светопоглощающий слой выполняют из нитрида германия толщиной не менее 200 нм, а прозрачные нанослои выполняют из Ge, Si, а также оксидов и нитридов Ti, Та, Nb, Zr, Al, Si, Ge.

4. Стекло по п.1, отличающееся тем, что первый к подложке диэлектрический оптически прозрачный слой выполнен из оксида Nb, a последний из оптически поглощающего нитрида германия, а между слоями оксида ниобия размещен слой германия, причем толщины слоев оксида ниобия и германия определяют черный цвет маски, а оптическая плотность определяется толщиной нитрида германия.

5. Стекло по любому из предыдущих пунктов, отличающееся тем, что формирование слоев производят ионно-лучевым и/или магнетронным распылением.

6. Стекло по п.5, отличающееся тем, что перед процессом нанесения 1-го слоя покрытия проводят ионную очистку поверхности подложки.

Текст

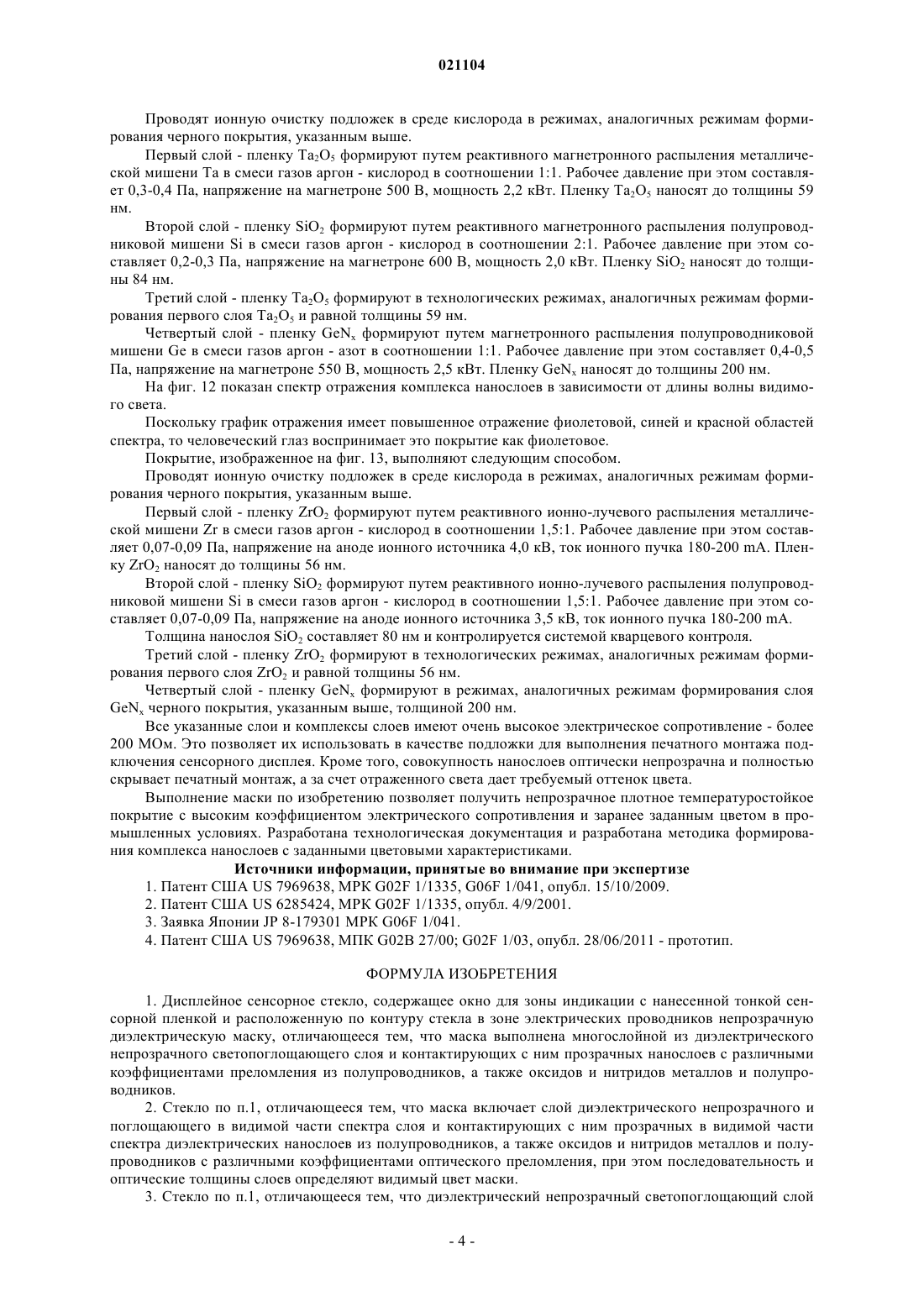

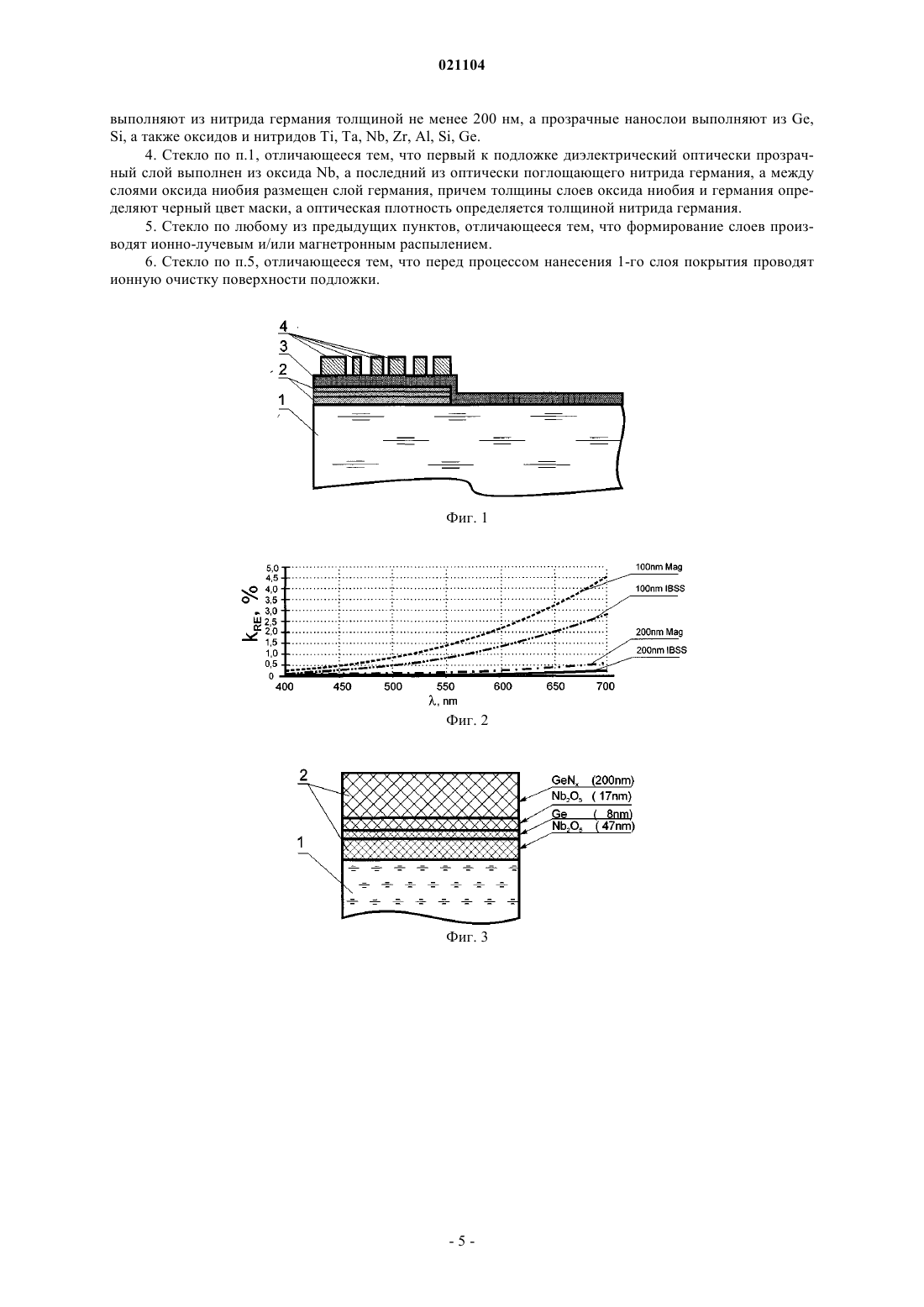

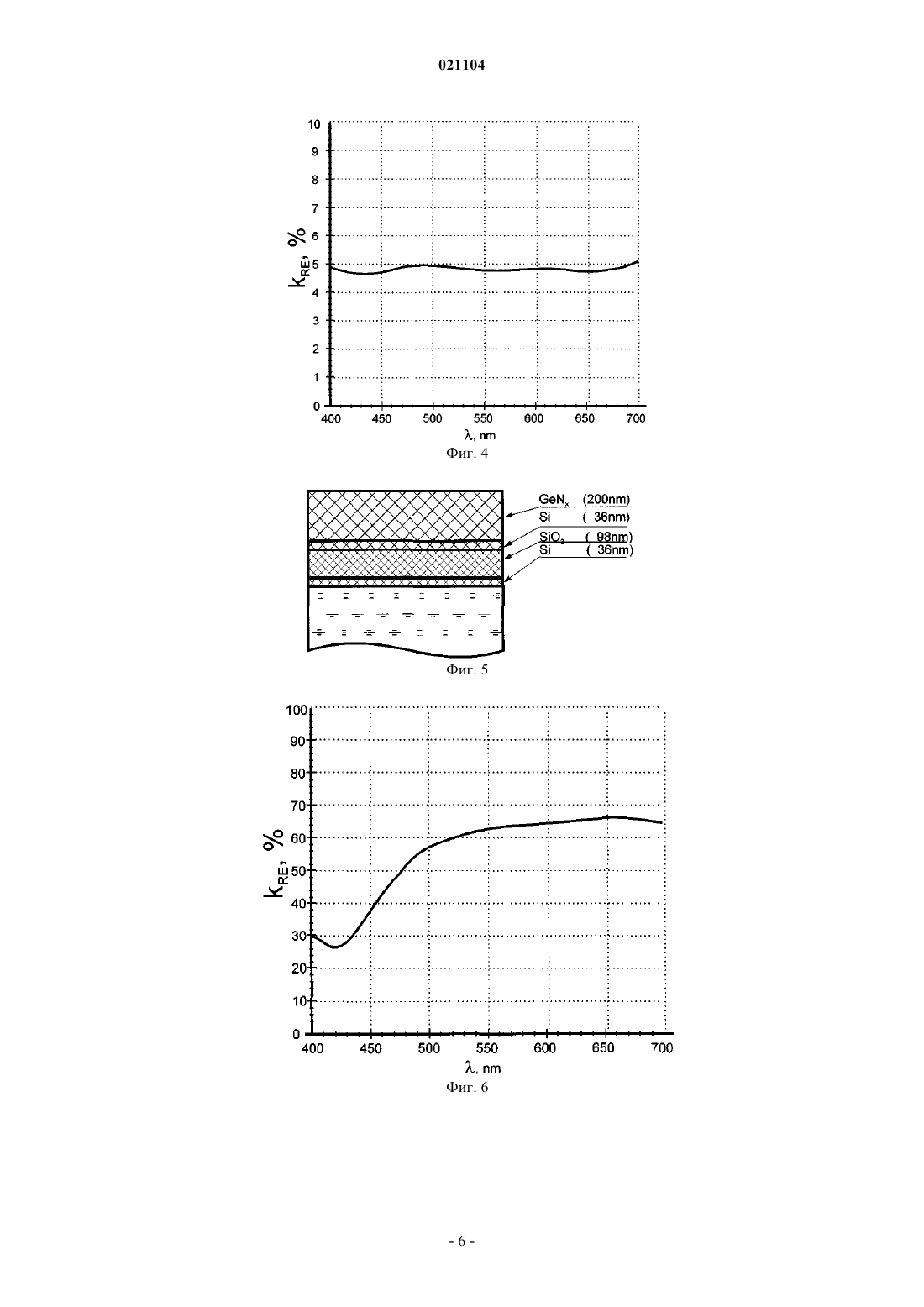

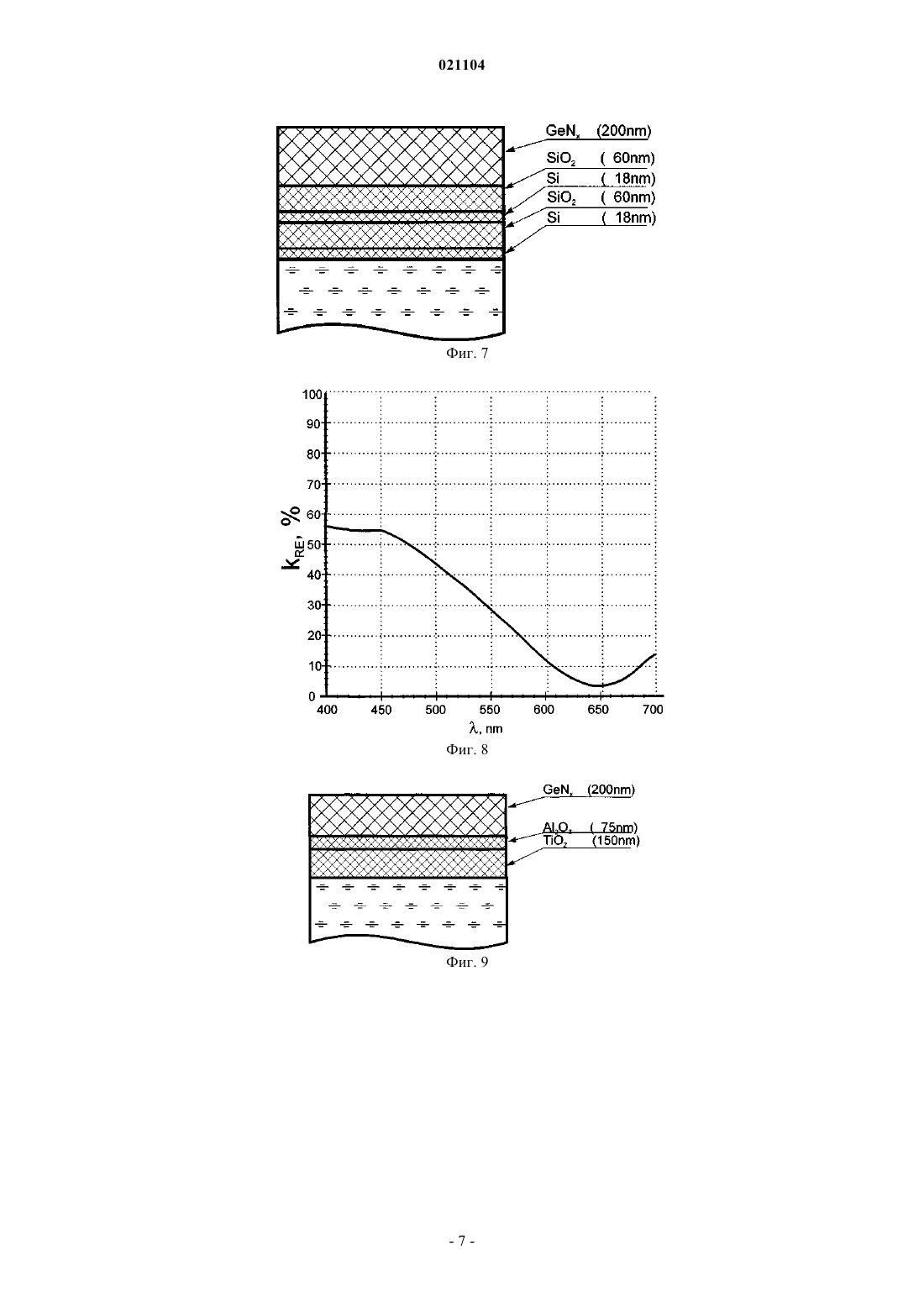

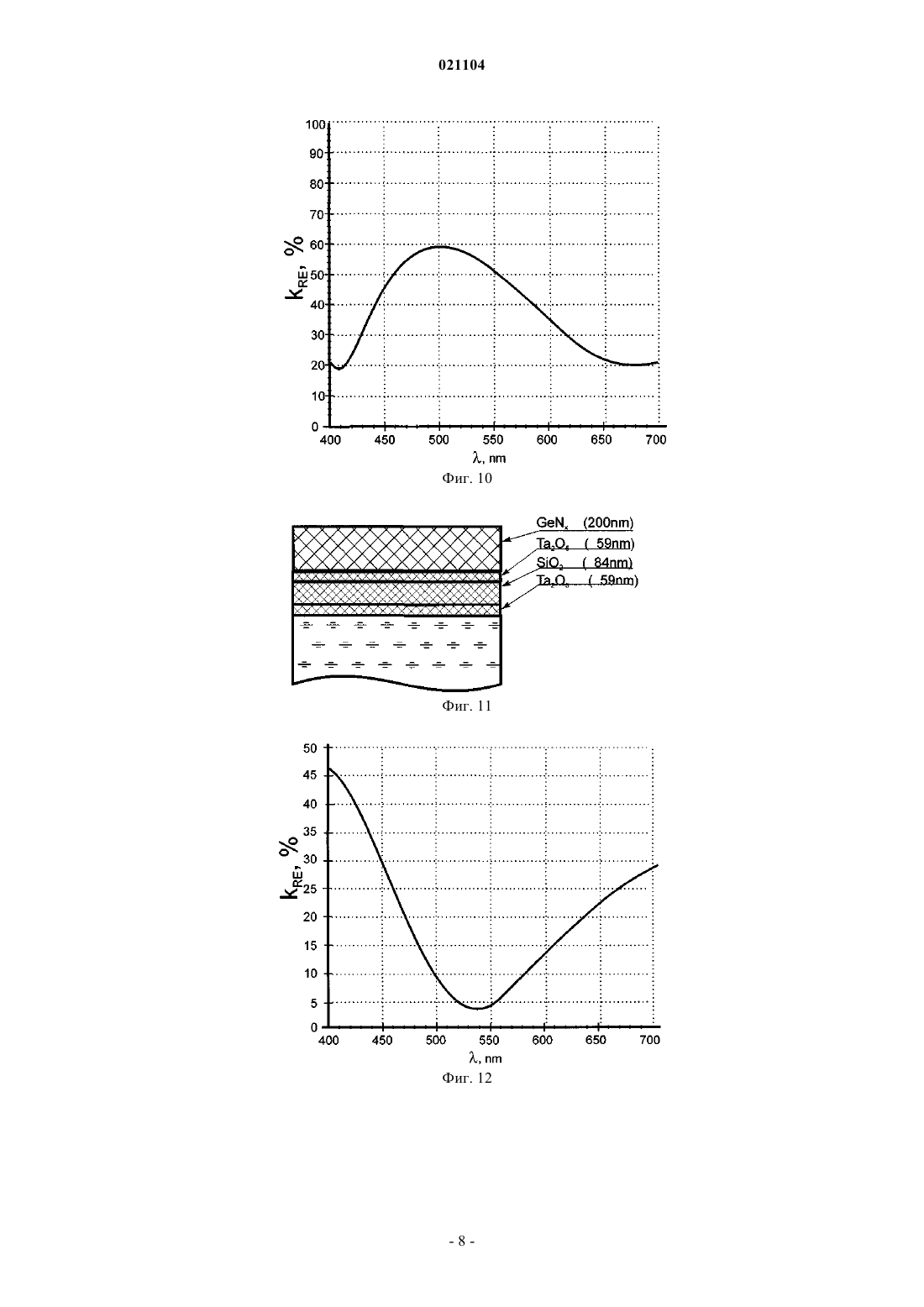

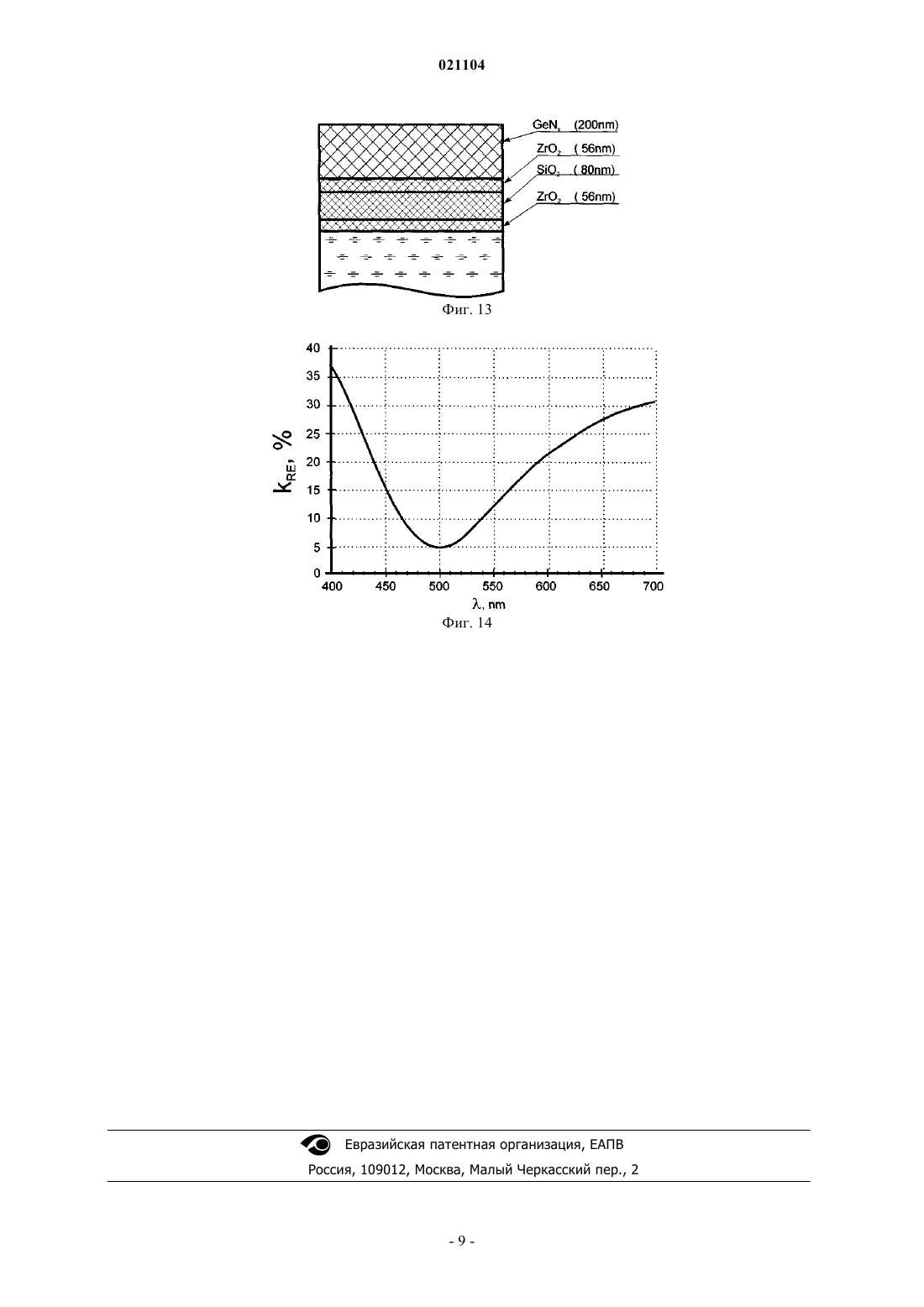

Изобретение относится к сенсорным дисплеям с интерферометрическими тонкими пленками,которые могут быть использованы в качестве цветных и черных масок и которые имеют диэлектрические свойства. Задачей настоящего изобретения является создание сенсорного дисплейного стекла с покрытием - черной маской, которое обладает сопротивлением более 200 МОм и при этом обеспечивает в видимом спектре глубокий черный цвет. При желании можно выполнить маску с любым заданным цветом. Поставленная задача решается тем, что маска выполнена многослойной из диэлектрического непрозрачного светопоглощающего слоя и контактирующих с ним прозрачных нанослоев с различными коэффициентами преломления из оксидов и нитридов металлов и полупроводников. Поставленная задача для известного покрытия для светонепроницаемой диэлектрической маски для дисплейного сенсорного стекла, покрытие включает слой диэлектрического непрозрачного и поглощающего в видимой части спектра слоя и контактирующих с ним прозрачных в видимой части спектра диэлектрических нанослоев из полупроводников, а также оксидов и нитридов металлов и полупроводников с различными коэффициентами оптического преломления, при этом последовательность и оптические толщины слоев определяют видимый цвет маски. Имеются и другие отличия от прототипа. Выполнение маски по изобретению позволяет получить непрозрачное плотное температуростойкое покрытие с высоким коэффициентом электрического сопротивления и заранее заданным цветом в промышленных условиях. Разработана технологическая документация и разработана методика формирования комплекса нанослоев с заданными цветовыми характеристиками.US-B1-6842170 МАРЫШЕВ СЕРГЕЙ ПАВЛОВИЧ; ШИРИПОВ ВЛАДИМИР ЯКОВЛЕВИЧ; ХОХЛОВ ЕВГЕНИЙ АЛЕКСАНДРОВИЧ (BY); ЛИН СИН ЛЮНЬ (CN) Изобретение относится к сенсорным дисплеям с интерферометрическими тонкими пленками, которые могут быть использованы в качестве цветных и черных масок и которые имеют диэлектрические свойства. Известно устройство черной маски [1], имеющее первый, второй и третий слои в последовательности, первый слой с первым коэффициентом поглощения для уменьшения коэффициента преломления,второй слой с вторым коэффициентом поглощения для уменьшения коэффициента преломления, третий слой с третьим коэффициентом поглощения для уменьшения коэффициента преломления, в которых первый коэффициент поглощения для уменьшения коэффициента преломления выполнен меньшим, чем второй коэффициент поглощения, и второй коэффициент поглощения выполнен меньшим, чем третий коэффициент поглощения и в котором первый слой контактирует со вторым слоем и второй слой контактирует с третьим. В этом же источнике описан способ изготовления черной маски, включающий размещение диэлектрического слоя на подложке, размещение поглощающего слоя на диэлектрическом слое, размещение отражающего слоя на поглощающем слое и нанесение узора рассеивающего и поглощающего слоев в едином процессе. Известны также жидкокристаллические дисплеи [2], включающие цветной фильтр, расположенный с противоположной стороны жидкокристаллического слоя. Цветовой фильтр имеет цветную смолу, разделенную черной маской, имеющей множество отверстий, и видимость жидкокристаллического дисплея зависит от характеристик черной маски. В цветовых фильтрах для использования в жидкокристаллических дисплеях требуется уменьшения оптического отражения поверхности черной маски в области длины волны в видимом диапазоне для того, чтобы улучшить видимость панели таким образом, чтобы она всегда была черной. Черная маска, описанная в японской заявке [3], сконструирована так, что все слои содержат один и тот же вид металла. Это означает, что первая противоотражающая пленка состоит из хромового соединения и вторая противоотражающая пленка состоит из хромового соединения и экранная пленка состоит из хрома, при этом все пленки должны быть успешно сформированы. В частности, первая противоотражающая пленка состоит из хромового соединения, содержащего Cr, О, N и С. Вторая противоотражающая пленка состоит из хромового соединения, содержащего Cr, N, О и С, и экранная пленка, содержащая хром, содержит только металл. Однако длина волны зависит от отражающей способности поверхности черной маски, остается достаточно большой и отражающая способность существенно не уменьшается. В качестве прототипа выбрано устройство с черной маской и способ ее изготовления [4]. Тонкая черная маска создана в одном процессе. Диэлектрический слой размещен на подложке. Поглощающий слой размещен над диэлектрическим слоем и отражающим слоем. Поглощающий и отражающий слои нанесены в едином масочном процессе. При этом диэлектрический слой имеет коэффициент ослабления в диапазоне от 0 до 0,1, а коэффициент преломления от 1 до 3. Поглощающий слой имеет коэффициент ослабления в диапазоне от 1 до 4, а коэффициент преломления от 1 до 5. Устройство черной маски включает первый, второй и третий слои, расположенные подряд, при этом первый слой с первым отношением коэффициента поглощения к коэффициенту преломления в диапазоне длин волн меньше, чем отношение коэффициента поглощения к коэффициенту преломления в диапазоне длин волн во втором слое, и меньше, чем отношение коэффициента поглощения к коэффициенту преломления в диапазоне длин волн в третьем слое. Недостатком прототипа является недостаточно высокое электрическое сопротивление слоев и сложность изготовления черной маски, как непрозрачного экрана для сокрытия печатного монтажа. Задачей настоящего изобретения является создание сенсорного дисплейного стекла с покрытием черной маской, которое обладает сопротивлением более 200 МОм, и при этом обеспечивает в видимом спектре глубокий черный цвет. При желании можно выполнить маску с любым заданным цветом. Поставленная задача решается тем, что в известном дисплейном сенсорном стекле, содержащем окно для зоны индикации с нанесенной тонкой сенсорной пленкой, и расположенной по контуру стекла в зоне электрических проводников непрозрачной диэлектрической маски, согласно изобретению маска выполнена многослойной из диэлектрического непрозрачного светопоглощающего слоя и контактирующих с ним прозрачных нанослоев с различными коэффициентами преломления из оксидов и нитридов металлов и полупроводников. Поставленная задача для известного покрытия для светонепроницаемой диэлектрической маски для дисплейного сенсорного стекла, выполненного в виде многослойной тонкопленочной структуры, согласно изобретению покрытие включает слой диэлектрического непрозрачного и поглощающего в видимой части спектра слоя и контактирующих с ним прозрачных в видимой части спектра диэлектрических нанослоев из полупроводников, а также оксидов и нитридов металлов и полупроводников с различными коэффициентами оптического преломления, при этом последовательность и оптические толщины слоев определяют видимый цвет маски. Поставленная задача решается также и тем, что диэлектрический, непрозрачный, светопоглощающий слой выполняют из нитрида германия толщиной не менее 200 нм, а прозрачные нанослои выполняют из полупроводников, а также из оксидов и нитридов металлов и полупроводников, при этом оксиды и нитриды выбирают из ряда Ti, Та, Nb, Zr, Al, Si, Ge. Поставленная задача решается также и тем, что первый к подложке диэлектрический оптически прозрачный слой выполнен из оксида Nb, a последний из оптически поглощающего нитрида германия, а между слоями оксида ниобия размещен слой германия, причем цвет покрытия в видимом диапазоне длин волн определяется толщиной слоев оксида ниобия и германия, а оптическая плотность толщиной нитрида германия. Поставленная задача решается тем, что в известном способе формирование нанослоев производят ионно-лучевым и магнетронным распылением. Поставленная задача решается также и тем, что перед процессом нанесения первого слоя покрытия проводят ионную очистку поверхности подложки. Изобретение поясняется чертежами. На фиг. 1 схематически изображена последовательность слоев в черной маске, нанесенной на сенсорное дисплейное стекло. На фиг. 2 показаны спектры пропускания пленки GeN различной толщины, напыленной методом ионно-лучевого (IBSS) и магнетронного (Mag) напыления. На фиг. 3 - схема защитного покрытия на стекле, дающего глубокий черный цвет. На фиг. 4 - график коэффициента отражения комплекса нанослоев в зависимости от длины волны видимого света. На фиг. 5 - схема защитного покрытия на стекле, дающего золотой цвет. На фиг. 6 - график коэффициента отражения комплекса нанослоев для золотого цвета в зависимости от длины волны видимого света. На фиг. 7 - схема защитного покрытия на стекле, дающего глубокий синий цвет. На фиг. 8 - график коэффициента отражения комплекса нанослоев для синего в зависимости от длины волны видимого света. На фиг. 9 - схема защитного покрытия на стекле, дающего глубокий зеленый цвет. На фиг. 10 - график коэффициента отражения комплекса нанослоев для зеленого цвета в зависимости от длины волны видимого света. На фиг. 11 - схема защитного покрытия на стекле, дающего глубокий фиолетовый цвет. На фиг. 12 - график коэффициента отражения комплекса нанослоев для фиолетового цвета в зависимости от длины волны видимого света. На фиг. 13 - схема защитного покрытия на стекле, дающего глубокий пурпурный цвет. На фиг. 14 - график коэффициента отражения комплекса нанослоев для пурпурного цвета в зависимости от длины волны видимого света. Дисплейное сенсорное стекло состоит из подложки, выполненной из химически закаленного стекла 1, защитной маски 2, выполненной в виде совокупности нанослоев с заданными оптическими свойствами и высоким электрическим сопротивлением, сенсорной тонкой пленки 3 и металлических дорожек 4 для электрического подключения сенсорной пленки. Из графиков фиг. 2 видно, что при достижении толщины пленки GeN в 200 нм интегральный коэффициент пропускания всей структуры не превышает 0,5%, в то время как при толщине пленки в 100 нм величина этого коэффициента увеличивается до 4,5%. Примеры конкретного выполнения Покрытие маски выполняют следующим способом. Подложки дисплейных стекол помещают в камеру вакуумной установки. Воздух из камеры откачивают вакуумными насосами до остаточного давления 510-4 Па. После этого в камеру подают кислород и устанавливают рабочее давление 0,04 Па. На анод ионного источника подают положительный потенциал 2 кВ, формируют ионный пучок с током 40-50 mA и проводят обработку поверхности подложек в течение 5 мин. Экспозицию обработки и энергию ионного пучка подбирают из условия обеспечения максимальной адгезии пленочной структуры к химически закаленному стеклу. Первый слой - пленку Nb2O5 формируют путем реактивного ионно-лучевого распыления металлической мишени Nb в смеси газов аргон - кислород в соотношении 2:1. Рабочее давление при этом составляет 0,08-0,1 Па, напряжение на аноде ионного источника 3,8 кВ, ток ионного пучка 150-200 mA. Пленку Nb2O5 наносят до толщины 47 нм, при этом контроль скорости нанесения и толщины осуществляют при помощи микропроцессорной системы кварцевого контроля с датчиками фирмы Inficon с точностью 1 . Второй слой - пленку Ge формируют путем ионно-лучевого распыления полупроводниковой мишени Ge в рабочем газе аргоне. Рабочее давление при этом составляет 0,09-0,12 Па, напряжение на аноде ионного источника 3,8 кВ, ток ионного пучка 180-220 mA. Толщина нанослоя Ge составляет 8 нм и контролируется системой кварцевого контроля. Третий слой - пленку Nb2O5 формируют в технологических режимах, аналогичных режимам формирования первого слоя Nb2O5, но толщина ее составляет 17 нм. Четвертый слой - пленку GeNx формируют путем ионно-лучевого распыления полупроводниковой мишени Ge в смеси газов аргон - азот в соотношении 1:1. Рабочее давление при этом составляет 0,07-2 021104 0,09 Па, напряжение на аноде ионного источника 4,0 кВ, ток ионного пучка 170-220 mA. Пленку GeNx наносят до толщины 200 нм и контролируют системой кварцевого контроля. На фиг. 4 показан спектр отражения описанного выше комплекса нанослоев в зависимости от длины волны видимого света. Поскольку график отражения в видимом диапазоне представляет собой практически прямую линию с низким коэффициентом отражения 5%, то человеческий глаз воспринимает это покрытие как черное. Покрытие, изображенное на фиг. 5, выполняют следующим способом. Проводят ионную очистку подложек в среде кислорода в режимах, аналогичных режимам формирования черного покрытия, указанным выше. Первый слой - пленку Si формируют путем ионно-лучевого распыления полупроводниковой мишени Si в рабочем газе аргоне. Рабочее давление при этом составляет 0,06-0,08 Па, напряжение на аноде ионного источника 3,5 кВ, ток ионного пучка 160-200 mA. Пленку Si наносят до толщины 36 нм, используя систему кварцевого контроля. Второй слой - пленку SiO2 формируют путем реактивного ионно-лучевого распыления полупроводниковой мишени Si в смеси газов аргон - кислород в соотношении 1,5:1. Рабочее давление при этом составляет 0,07-0,09 Па, напряжение на аноде ионного источника 3,5 кВ, ток ионного пучка 180-200 mA. Толщина нанослоя SiO2 составляет 98 нм и контролируется системой кварцевого контроля. Третий слой - пленку Si формируют в технологических режимах, аналогичных режимам формирования первого слоя Si и одинаковой толщины - 36 нм. Четвертый слой - пленку GeNx формируют в режимах, аналогичных режимам формирования слояGeNx черного покрытия, указанным выше, толщиной 200 нм. На фиг. 6 показана кривая отражения комплекса нанослоев в зависимости от длины волны видимого света. Поскольку график отражения имеет повышенное отражение в зеленой, желтой и красной областях спектра, то человеческий глаз воспринимает это покрытие как золотое. Покрытие, изображенное на фиг. 7, выполняют следующим способом. Проводят ионную очистку подложек в среде кислорода в режимах, аналогичных режимам формирования черного покрытия, указанным выше. Первый слой - пленку Si формируют в технологических режимах, аналогичных режимам формирования первого слоя Si для золотого покрытия, но толщиной 18 нм. Второй слой - пленку SiO2 формируют в технологических режимах, аналогичных режимам формирования второго слоя SiO2 для золотого покрытия, но толщиной 60 нм. Третий слой - пленку Si формируют в технологических режимах, аналогичных режимам формирования первого слоя Si и одинаковой толщины -18 нм. Четвертый слой - пленку SiO2 формируют в технологических режимах, аналогичных режимам формирования второго слоя SiO2 покрытия и одинаковой толщины - 60 нм. Пятый слой - пленку GeNx формируют в режимах, аналогичных режимам формирования слоя GeNx черного покрытия, указанным выше, толщиной 200 нм. На фиг. 8 показан спектр отражения комплекса нанослоев в зависимости от длины волны видимого света. Поскольку график отражения имеет повышенное отражение в фиолетовой, синей и зеленой областях спектра, то человеческий глаз воспринимает это покрытие как синее. Покрытие, изображенное на фиг. 9, выполняют следующим способом. Проводят ионную очистку подложек в среде кислорода в режимах, аналогичных режимам формирования черного покрытия, указанным выше. Первый слой - пленку TiO2 формируют либо путем реактивного ионно-лучевого распыления металлической мишени Ti в смеси газов аргон - кислород в соотношении 2:1, либо ионно-лучевым распылением мишени TiO2 в рабочем газе аргоне. Рабочее давление при этом составляет 0,09-0,11 Па, напряжение на аноде ионного источника 4,5 кВ, ток ионного пучка 180-200 mA. Пленку TiO2 наносят до толщины 150 нм. Второй слой - пленку Al2O3 формируют либо путем реактивного ионно-лучевого распыления металлической мишени Al в смеси газов аргон - кислород в соотношении 1:1, либо ионно-лучевым распылением мишени Al2O3 в рабочем газе аргоне. Рабочее давление при этом составляет 0,1-0,12 Па, напряжение на аноде ионного источника 4,5 кВ, ток ионного пучка 190-210 mA. Пленку Al2O3 наносят до толщины 75 нм. Третий слой - пленку GeNx формируют в режимах, аналогичных режимам формирования слоя GeNx черного покрытия, указанным выше, толщиной 200 нм. На фиг. 10 показан спектр отражения комплекса нанослоев в зависимости от длины волны видимого света. Поскольку график отражения имеет повышенное отражение зеленой области спектра, то человеческий глаз воспринимает это покрытие как зеленое. Покрытие, изображенное на фиг. 11, выполняют следующим способом. Проводят ионную очистку подложек в среде кислорода в режимах, аналогичных режимам формирования черного покрытия, указанным выше. Первый слой - пленку Ta2O5 формируют путем реактивного магнетронного распыления металлической мишени Та в смеси газов аргон - кислород в соотношении 1:1. Рабочее давление при этом составляет 0,3-0,4 Па, напряжение на магнетроне 500 В, мощность 2,2 кВт. Пленку Ta2O5 наносят до толщины 59 нм. Второй слой - пленку SiO2 формируют путем реактивного магнетронного распыления полупроводниковой мишени Si в смеси газов аргон - кислород в соотношении 2:1. Рабочее давление при этом составляет 0,2-0,3 Па, напряжение на магнетроне 600 В, мощность 2,0 кВт. Пленку SiO2 наносят до толщины 84 нм. Третий слой - пленку Та 2 О 5 формируют в технологических режимах, аналогичных режимам формирования первого слоя Та 2 О 5 и равной толщины 59 нм. Четвертый слой - пленку GeNx формируют путем магнетронного распыления полупроводниковой мишени Ge в смеси газов аргон - азот в соотношении 1:1. Рабочее давление при этом составляет 0,4-0,5 Па, напряжение на магнетроне 550 В, мощность 2,5 кВт. Пленку GeNx наносят до толщины 200 нм. На фиг. 12 показан спектр отражения комплекса нанослоев в зависимости от длины волны видимого света. Поскольку график отражения имеет повышенное отражение фиолетовой, синей и красной областей спектра, то человеческий глаз воспринимает это покрытие как фиолетовое. Покрытие, изображенное на фиг. 13, выполняют следующим способом. Проводят ионную очистку подложек в среде кислорода в режимах, аналогичных режимам формирования черного покрытия, указанным выше. Первый слой - пленку ZrO2 формируют путем реактивного ионно-лучевого распыления металлической мишени Zr в смеси газов аргон - кислород в соотношении 1,5:1. Рабочее давление при этом составляет 0,07-0,09 Па, напряжение на аноде ионного источника 4,0 кВ, ток ионного пучка 180-200 mA. Пленку ZrO2 наносят до толщины 56 нм. Второй слой - пленку SiO2 формируют путем реактивного ионно-лучевого распыления полупроводниковой мишени Si в смеси газов аргон - кислород в соотношении 1,5:1. Рабочее давление при этом составляет 0,07-0,09 Па, напряжение на аноде ионного источника 3,5 кВ, ток ионного пучка 180-200 mA. Толщина нанослоя SiO2 составляет 80 нм и контролируется системой кварцевого контроля. Третий слой - пленку ZrO2 формируют в технологических режимах, аналогичных режимам формирования первого слоя ZrO2 и равной толщины 56 нм. Четвертый слой - пленку GeNx формируют в режимах, аналогичных режимам формирования слояGeNx черного покрытия, указанным выше, толщиной 200 нм. Все указанные слои и комплексы слоев имеют очень высокое электрическое сопротивление - более 200 МОм. Это позволяет их использовать в качестве подложки для выполнения печатного монтажа подключения сенсорного дисплея. Кроме того, совокупность нанослоев оптически непрозрачна и полностью скрывает печатный монтаж, а за счет отраженного света дает требуемый оттенок цвета. Выполнение маски по изобретению позволяет получить непрозрачное плотное температуростойкое покрытие с высоким коэффициентом электрического сопротивления и заранее заданным цветом в промышленных условиях. Разработана технологическая документация и разработана методика формирования комплекса нанослоев с заданными цветовыми характеристиками. Источники информации, принятые во внимание при экспертизе 1. Патент США US 7969638, МРК G02F 1/1335, G06F 1/041, опубл. 15/10/2009. 2. Патент США US 6285424, МРК G02F 1/1335, опубл. 4/9/2001. 3. Заявка Японии JP 8-179301 МРК G06F 1/041. 4. Патент США US 7969638, МПК G02B 27/00; G02F 1/03, опубл. 28/06/2011 - прототип. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Дисплейное сенсорное стекло, содержащее окно для зоны индикации с нанесенной тонкой сенсорной пленкой и расположенную по контуру стекла в зоне электрических проводников непрозрачную диэлектрическую маску, отличающееся тем, что маска выполнена многослойной из диэлектрического непрозрачного светопоглощающего слоя и контактирующих с ним прозрачных нанослоев с различными коэффициентами преломления из полупроводников, а также оксидов и нитридов металлов и полупроводников. 2. Стекло по п.1, отличающееся тем, что маска включает слой диэлектрического непрозрачного и поглощающего в видимой части спектра слоя и контактирующих с ним прозрачных в видимой части спектра диэлектрических нанослоев из полупроводников, а также оксидов и нитридов металлов и полупроводников с различными коэффициентами оптического преломления, при этом последовательность и оптические толщины слоев определяют видимый цвет маски. 3. Стекло по п.1, отличающееся тем, что диэлектрический непрозрачный светопоглощающий слой выполняют из нитрида германия толщиной не менее 200 нм, а прозрачные нанослои выполняют из Ge,Si, а также оксидов и нитридов Ti, Та, Nb, Zr, Al, Si, Ge. 4. Стекло по п.1, отличающееся тем, что первый к подложке диэлектрический оптически прозрачный слой выполнен из оксида Nb, a последний из оптически поглощающего нитрида германия, а между слоями оксида ниобия размещен слой германия, причем толщины слоев оксида ниобия и германия определяют черный цвет маски, а оптическая плотность определяется толщиной нитрида германия. 5. Стекло по любому из предыдущих пунктов, отличающееся тем, что формирование слоев производят ионно-лучевым и/или магнетронным распылением. 6. Стекло по п.5, отличающееся тем, что перед процессом нанесения 1-го слоя покрытия проводят ионную очистку поверхности подложки.

МПК / Метки

МПК: G02F 1/00, B32B 17/06

Метки: стекло, дисплейное, сенсорное

Код ссылки

<a href="https://eas.patents.su/10-21104-displejjnoe-sensornoe-steklo.html" rel="bookmark" title="База патентов Евразийского Союза">Дисплейное сенсорное стекло</a>

Предыдущий патент: Метилпирролопиримидинкарбоксамиды

Следующий патент: Рабочий орган для удаления снежно-ледяного наката с поверхности дорог и аэродромов

Случайный патент: Трансформируемый легковой автомобиль и способ его трансформации