Способ получения газоразделительной мембраны с молекулярным ситом

Формула / Реферат

1. Способ получения газоразделительной мембраны на подложке, содержащий:

a) получение затравочных кристаллов из синтез-смеси, содержащей источник алюминия, источник фосфора, источник кремния, по меньшей мере один органический темплатный агент и воду;

b) нанесение затравочных кристаллов на пористую подложку, чтобы получить пористую подложку с нанесенными затравочными кристаллами;

c) взаимодействие пористой подложки с нанесенными затравочными кристаллами с синтез-гелем, содержащим источник алюминия, источник фосфора, источник кремния, по меньшей мере один темплатный органический агент и воду, в условиях гидротермального синтеза, чтобы получить пористую подложку с покрытием;

d) прокаливание пористой подложки с покрытием,

причем источник алюминия по меньшей мере на одной стадии а) или с) представляет собой гидроксид алюминия.

2. Способ по п.1, в котором источник алюминия стадий а) и с) представляет собой гидроксид алюминия.

3. Способ по п.1 или 2, в котором синтез-смесь имеет тот же состав, что и синтез-гель.

4. Способ по любому из пп.1-3, в котором синтез-смесь стадии а) содержит компоненты в следующих молярных соотношениях:

1 Al2O3 (источник алюминия):а Р2О5 (источник фосфора):b SiO2 (источник кремния):с R (органический темплатный агент):d H2O,

где а равно от 0,01 до 52;

b равно от 0,03 до 196;

с равно от 0,2 до 5;

d равно от 20 до 300.

5. Способ по п.4, в котором а равно от 0,5 до 3; b равно от 0,1 до 2; с равно от 0,5 до 5 и d равно от 50 до 200.

6. Способ по любому из пп.1-5, в котором органический темплатный агент выбирают из группы, состоящей из тетраэтиламмоний гидроксида, дипропиламина и циклогексиламина и их комбинации.

7. Способ по любому из пп.1-6, в котором затравочные кристаллы, полученные на стадии а), сушат и прокаливают перед применением на стадии b).

8. Способ по п.7, в котором затравочные кристаллы прокаливают при температуре от 300 до 800°С.

Текст

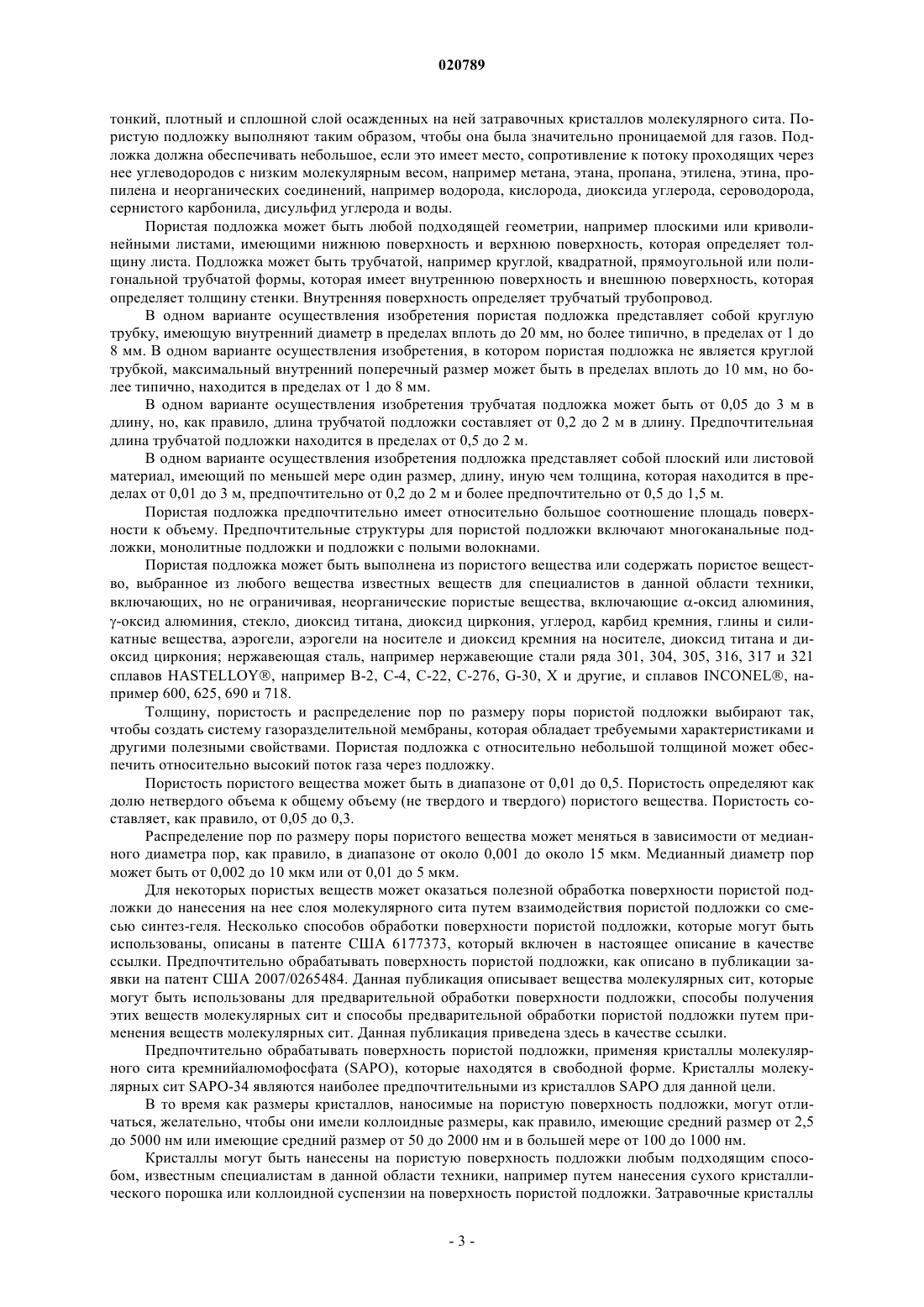

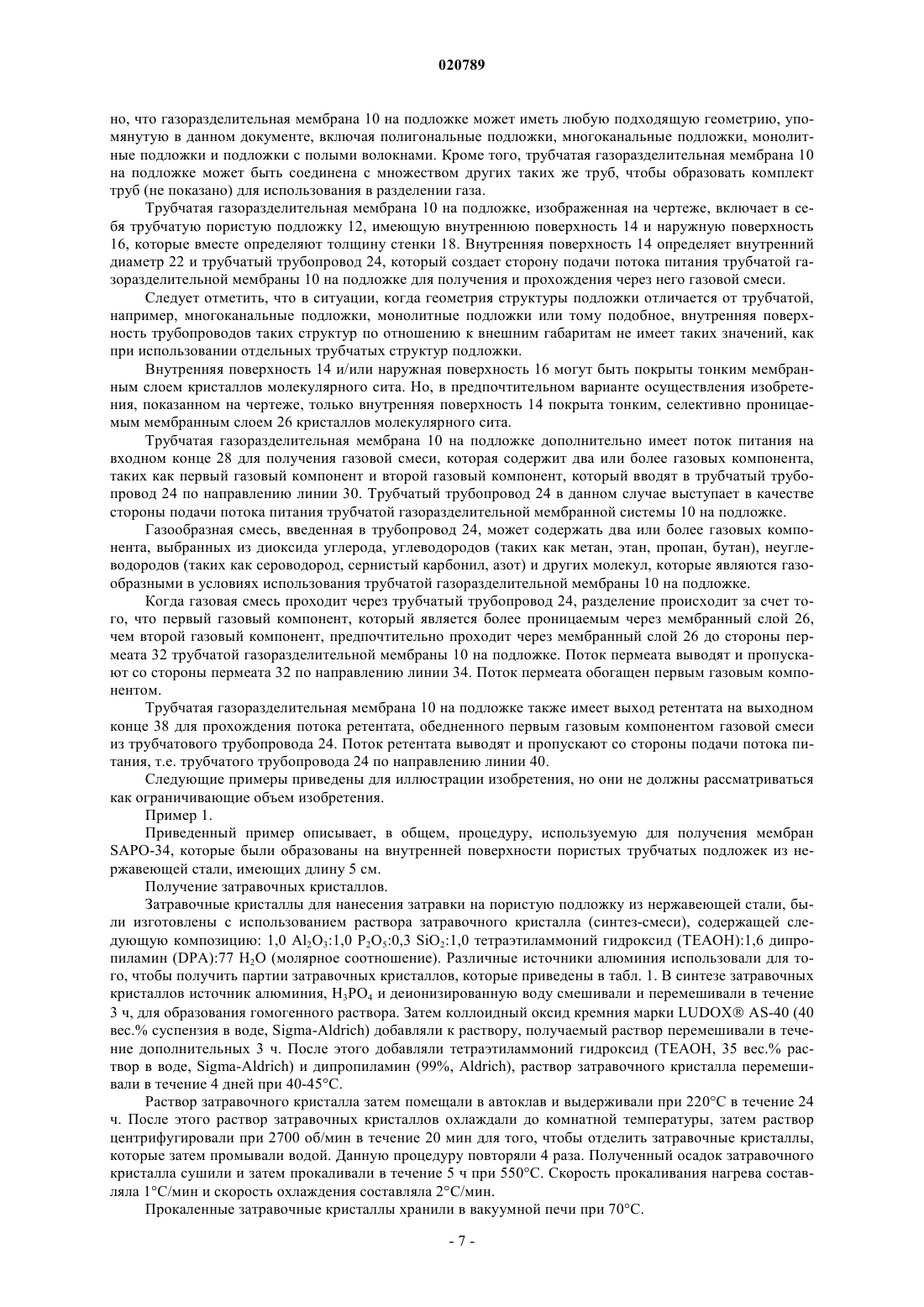

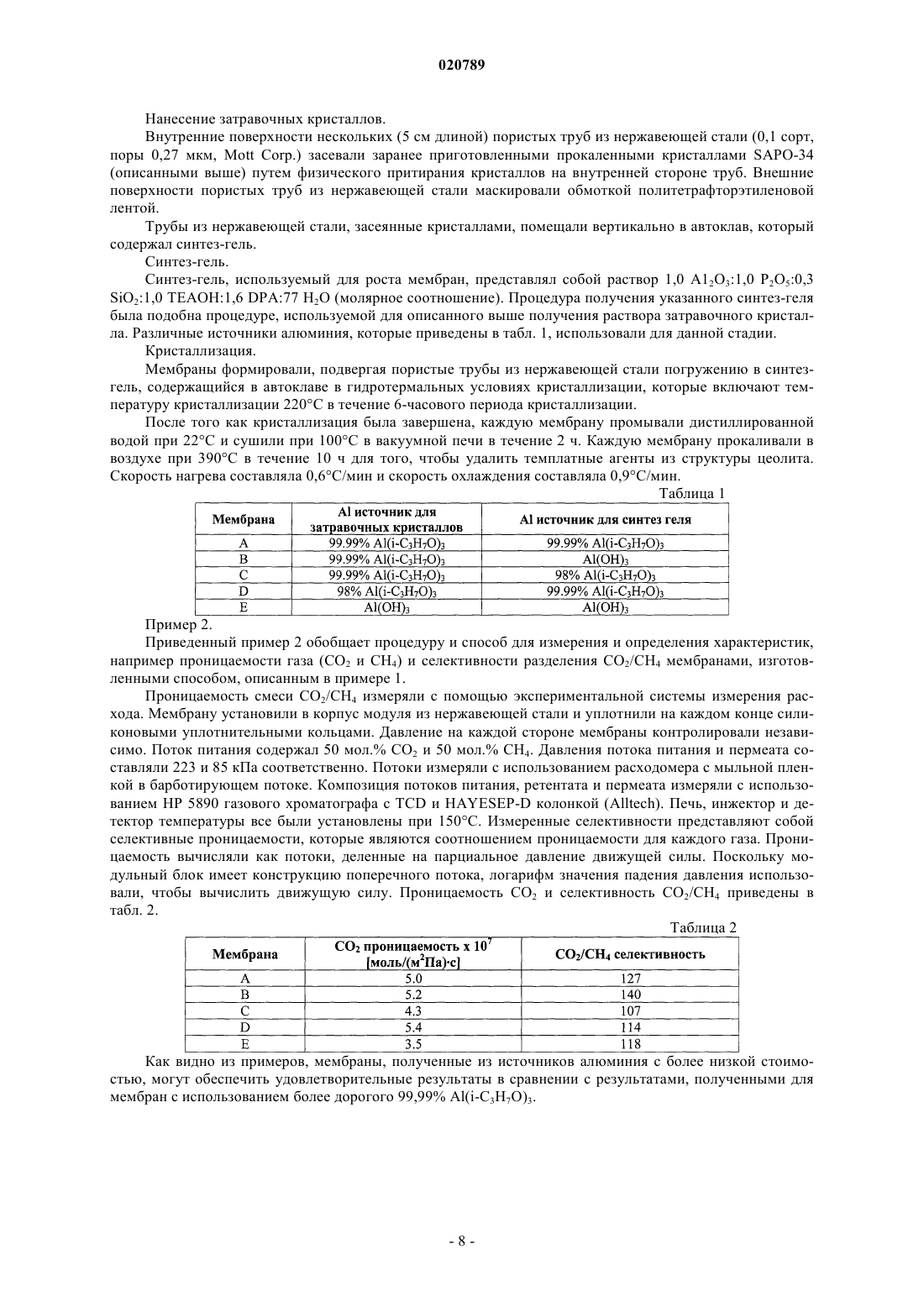

СПОСОБ ПОЛУЧЕНИЯ ГАЗОРАЗДЕЛИТЕЛЬНОЙ МЕМБРАНЫ С МОЛЕКУЛЯРНЫМ СИТОМ Раскрыт способ получения газоразделительной мембраны на подложке, содержащий получение затравочных кристаллов из синтез-смеси, содержащей источник алюминия, источник фосфора,источник кремния, по меньшей мере один органический темплатный агент и воду; нанесение затравочных кристаллов на пористую подложку, чтобы получить пористую подложку с нанесенными затравочными кристаллами; взаимодействие пористой подложки с нанесенными затравочными кристаллами с синтез-гелем в условиях гидротермального синтеза, чтобы получить покрытую пористую подложку; и прокаливание пористой подложки с покрытием. Также раскрыта газоразделительная мембрана на подложке, полученная указанным способом. Мюррэй Брендан Дермот, Уильямс Пол Джейсон (US) Воль О.И. (RU)(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) Область техники, к которой относится изобретение Изобретение относится к способу получения газоразделительной мембраны с молекулярным ситом на подложке. Уровень техники Технология разделения газа является важной во многих областях и, в частности, важной в области получения природного газа. Многие источники природного газа также содержат загрязняющие примеси,которые могут повредить оборудование, используемое для того, чтобы получать и транспортировать газ. Диоксид углерода (CO2) и другие кислотные загрязняющие примеси, такие как сероводород (H2S) и сернистый карбонил (COS), являются вредными компонентами природного газа. Предпочтительно отделять указанные загрязняющие примеси от природного газа, поскольку присутствие данных примесей понижает энергоемкость природного газа, и они являются кислотными и коррозийными в присутствии воды. Избыточные количества СО 2 в присутствии воды могут привести к повреждениям трубопроводов и обрабатывающих систем и должны быть удалены во время производства. Патент США 7316727 описывает газоразделительную мембрану с молекулярным ситом, которая может быть получена на пористой подложке. Газовую смесь пропускают через пористую подложку и газ разделяют на различные компоненты через мембрану. Патент описывает мембрану и способ получения мембраны. Мембрана выполнена из кристаллов SAPO-34 (кремнийалюмофосфата). Способ получения мембраны включает получение смеси синтез-геля, которую затем используют, чтобы сформировать кристаллы SAPO-34. Смесь синтез-геля содержит источник алюминия, источник фосфора, источник кремния, один или более органических темплатных агентов и воду. Патент описывает применение источника алюминия, содержащего алкоксиды алюминия, такие как изопропоксид алюминия, псевдобемит и кристаллический или аморфный алюмофосфат, гиббсит, алюминат натрия или трихлорид алюминия. Патент США 7316727 включен в описание полностью в качестве ссылки. Сущность изобретения Изобретение относится к способу получения газоразделительной мембраны на подложке, содержащему получение затравочных кристаллов из синтез-смеси, содержащей источник алюминия, источник фосфора, источник кремния, по меньшей мере один органический темплатный агент и воду; нанесение затравочных кристаллов на пористую подложку, чтобы получить пористую подложку с нанесенными затравочными кристаллами; взаимодействие пористой подложки с нанесенными затравочными кристаллами с синтез-гелем при гидротермальных условиях синтеза, чтобы получить пористую подложку с покрытием; прокаливание пористой подложки с покрытием, в котором источник алюминия по меньшей мере на одной из стадий (а) или (с) представляет собой гидроксид алюминия. Изобретение также относится к способу получения газоразделительной мембраны на подложке, содержащему получение затравочных кристаллов из синтез-смеси, содержащей источник алюминия, источник фосфора, источник кремния, по меньшей мере один органический темплатный агент и воду; нанесение затравочных кристаллов на пористую подложку, чтобы получить пористую подложку с нанесенными затравочными кристаллами; взаимодействие пористой подложки с нанесенными затравочными кристаллами с синтез-гелем при гидротермальных условиях синтеза, чтобы получить пористую подложку с покрытием; прокаливание пористой подложки с покрытием, в котором источник алюминия по меньшей мере на одной из стадий (а) или (с) представляет собой изопропоксид алюминия с чистотой менее чем 99%. Изобретение относится в одном варианте осуществления к газоразделительной мембране на подложке, выполненной посредством одного из способов, описанных выше. Изобретение также относится к газоразделительной мембране на подложке, содержащей кристаллы SAPO-34. Изобретение также относится к способу отделения первого газового компонента из газовой смеси,содержащей первый газовый компонент и второй газовый компонент, причем способ включает создание газоразделительной мембраны с молекулярным ситом, полученной способом по п.1, имеющей сторону подачи питания с потоком питания на входе и ретентатом (концентратом) на выходе; и сторону пермеата, причем газоразделительное молекулярное сито является селективно проницаемым для первого газового компонента по отношению ко второму газовому компоненту; подачу газовой смеси в питание на входе, удаление потока пермеата со стороны пермеата газоразделительной мембраны с молекулярным ситом и поток ретентата с выхода ретентата, где поток ретентата обеднен первым газовым компонентом и поток пермеата обогащен первым газовым компонентом. Краткое описание чертежа Чертеж изображает сечение простой трубчатой газоразделительной мембраны на подложке. Осуществление изобретения Изобретение относится к способу получения газоразделительной мембраны с молекулярным ситом на подложке с использованием более дешевых веществ. Способ включает приготовление затравочных кристаллов из синтеза смеси, содержащей алюминий, фосфор, кремний, один или более органических темплатных агентов и воду. Указанные затравочные кристаллы используют на более поздней стадии для того, чтобы вырастить молекулярные сита мембраны на пористой подложке. Источник алюминия может содержать алкоксиды алюминия, например изопропоксид алюминия,-1 020789 фосфаты алюминия, гидроксид алюминия, алюминат натрия, сульфат алюминия, трихлорид алюминия,оксид алюминия и псевдобемит. Предпочтительные источники алюминия представляют собой изопропоксид алюминия и гидроксид алюминия. Патент США 7316727 раскрывает применение очень чистых источников алюминия, содержащих более чем 99,99% изопропоксида алюминия. Такая форма изопропоксида алюминия является дорогой и предпочтительно найти другие источники, которые могут быть использованы. В одном варианте осуществления настоящего изобретения в качестве источника алюминия может быть использована менее чистая форма изопропоксида алюминия, например 98% изопропоксид алюминия. В одном варианте осуществления изобретения в качестве источника алюминия может быть использован гидроксид алюминия. Источник фосфора может содержать фосфорную кислоту. Источник фосфора может содержать органические фосфаты, например триэтилфосфат, или кристаллические или аморфные алюмофосфаты. Источник кремния может содержать золь диоксида кремния. Подходящие источники диоксида кремния также включают высокодисперсный оксид кремния, реакционноспособный твердый аморфный осажденный оксид кремния, силикагель, алкоксиды кремния (кремниевая кислота или силикаты щелочных металлов). Источник кремния может быть введен в коллоидной форме. Органический темплатный агент (R) может содержать четвертичный аммонийный темплатный агент. Темплатный агент может быть выбран из дипропиламина (DPA), циклогексиламина (СНА), гидроксида тетрапропиламмония, бромида тетрапропиламмония, гидроксида тетрабутиламмония, бромида тетрабутиламмония, гидроксида тетраэтиламмония (ТЕАОН), бромида тетраэтиламмония или их комбинации. Синтез-смесь может содержать компоненты в соответствующих количествах так, чтобы композиция смеси синтез-геля имела следующие молярные соотношения: 1 Al2O3:a P2O5:b SiO2:c R:d H2O; где а равно от 0,01 до 52;d равно от 20 до 300. Синтез-смесь перемешивают и нагревают для того, чтобы получить кристаллические затравочные кристаллы. Затравочные кристаллы удаляют из синтез-смеси центрифугированием, фильтрацией или другими способами разделения. Затравочные кристаллы затем сушат. В одном варианте осуществления изобретения затравочные кристаллы прокаливают. Затравочные кристаллы прокаливают при температуре от 350 до 800 С, предпочтительно при температуре от 400 до 600 С. Скорость нагрева прокаливания составляет предпочтительно от 0,1 до 3 С/мин и более предпочтительно от 0,5 до 2 С/мин. Скорость охлаждения прокаливания составляет предпочтительно от 0,1 до 5 С/мин и более предпочтительно от 1 до 3 С/мин. Затравочные кристаллы обычно представляют собой кубические или прямоугольные кристаллы с размерами в пределах от 0,1 до 8 мкм. В одном варианте осуществления изобретения синтез-смесь содержит 99,99% Al(i-C3H7O)3 в качестве источника алюминия и кристаллы имеют средний диаметр в пределах от около 0,7 до около 4 мкм. В одном варианте осуществления изобретения синтез-смесь содержит 98% Al(i-C3H7O)3 в качестве источника алюминия и кристаллы имеют размеры, схожие с размерами, полученными для 99,99% изопропоксида алюминия как источника алюминия. В одном варианте осуществления изобретения синтез-смесь содержит Al(OH)3 в качестве источника алюминия и кристаллы имеют средний диаметр в пределах от около 1 до около 8 мкм, более типично от 4 до около 8 мкм. В одном варианте осуществления изобретения источник алюминия, фосфорную кислоту и деионизированную воду перемешивают для того, чтобы образовать раствор синтез-смеси, который на глаз выглядит гомогенным. Смесь может быть перемешана в течение от 5 мин до 6 ч, предпочтительно от 0,2 до 4 ч. Затем добавляют коллоидный оксид кремния и полученный раствор перемешивают в течение дополнительного времени. Дополнительное время перемешивания может составлять от 5 мин до 6 ч, предпочтительно от 0,2 до 4 ч. Добавляют органический темплатный агент к раствору и раствор перемешивают в течение следующего периода времени. Раствор может быть перемешан в течение от 2 ч до 7 дней, предпочтительно от 3 ч до 5 дней. Раствор помещают в автоклав и выдерживают при 220 С в течение 24 ч. Затем раствор охлаждают до комнатной температуры и центрифугируют или фильтруют для того, чтобы отделить затравочные кристаллы, которые затем промывают деионизированной водой. Приведенная процедура может быть повторена, при необходимости. Осажденные затравочные кристаллы затем сушат и прокаливают при температуре от 400 до 600 С в течение от 1 до 24 ч в зависимости от применяемой температуры прокаливания. Более короткое время прокаливания может быть использовано в случае, когда используют более высокую температуру прокаливания. Скорости нагрева и охлаждения прокаливания равны предпочтительно 1 и 2 С/мин соответственно. Затравочные кристаллы, образованные на приведенной выше стадии, затем наносят на пористую подложку. Пористая подложка может иметь любую форму или геометрию, подходящую для использования в производстве мембраны с молекулярным ситом на подложке. Пористая подложка способна иметь тонкий, плотный и сплошной слой осажденных на ней затравочных кристаллов молекулярного сита. Пористую подложку выполняют таким образом, чтобы она была значительно проницаемой для газов. Подложка должна обеспечивать небольшое, если это имеет место, сопротивление к потоку проходящих через нее углеводородов с низким молекулярным весом, например метана, этана, пропана, этилена, этина, пропилена и неорганических соединений, например водорода, кислорода, диоксида углерода, сероводорода,сернистого карбонила, дисульфид углерода и воды. Пористая подложка может быть любой подходящей геометрии, например плоскими или криволинейными листами, имеющими нижнюю поверхность и верхнюю поверхность, которая определяет толщину листа. Подложка может быть трубчатой, например круглой, квадратной, прямоугольной или полигональной трубчатой формы, которая имеет внутреннюю поверхность и внешнюю поверхность, которая определяет толщину стенки. Внутренняя поверхность определяет трубчатый трубопровод. В одном варианте осуществления изобретения пористая подложка представляет собой круглую трубку, имеющую внутренний диаметр в пределах вплоть до 20 мм, но более типично, в пределах от 1 до 8 мм. В одном варианте осуществления изобретения, в котором пористая подложка не является круглой трубкой, максимальный внутренний поперечный размер может быть в пределах вплоть до 10 мм, но более типично, находится в пределах от 1 до 8 мм. В одном варианте осуществления изобретения трубчатая подложка может быть от 0,05 до 3 м в длину, но, как правило, длина трубчатой подложки составляет от 0,2 до 2 м в длину. Предпочтительная длина трубчатой подложки находится в пределах от 0,5 до 2 м. В одном варианте осуществления изобретения подложка представляет собой плоский или листовой материал, имеющий по меньшей мере один размер, длину, иную чем толщина, которая находится в пределах от 0,01 до 3 м, предпочтительно от 0,2 до 2 м и более предпочтительно от 0,5 до 1,5 м. Пористая подложка предпочтительно имеет относительно большое соотношение площадь поверхности к объему. Предпочтительные структуры для пористой подложки включают многоканальные подложки, монолитные подложки и подложки с полыми волокнами. Пористая подложка может быть выполнена из пористого вещества или содержать пористое вещество, выбранное из любого вещества известных веществ для специалистов в данной области техники,включающих, но не ограничивая, неорганические пористые вещества, включающие -оксид алюминия,-оксид алюминия, стекло, диоксид титана, диоксид циркония, углерод, карбид кремния, глины и силикатные вещества, аэрогели, аэрогели на носителе и диоксид кремния на носителе, диоксид титана и диоксид циркония; нержавеющая сталь, например нержавеющие стали ряда 301, 304, 305, 316, 317 и 321 сплавов HASTELLOY, например В-2, С-4, С-22, С-276, G-30, X и другие, и сплавов INCONEL, например 600, 625, 690 и 718. Толщину, пористость и распределение пор по размеру поры пористой подложки выбирают так,чтобы создать систему газоразделительной мембраны, которая обладает требуемыми характеристиками и другими полезными свойствами. Пористая подложка с относительно небольшой толщиной может обеспечить относительно высокий поток газа через подложку. Пористость пористого вещества может быть в диапазоне от 0,01 до 0,5. Пористость определяют как долю нетвердого объема к общему объему (не твердого и твердого) пористого вещества. Пористость составляет, как правило, от 0,05 до 0,3. Распределение пор по размеру поры пористого вещества может меняться в зависимости от медианного диаметра пор, как правило, в диапазоне от около 0,001 до около 15 мкм. Медианный диаметр пор может быть от 0,002 до 10 мкм или от 0,01 до 5 мкм. Для некоторых пористых веществ может оказаться полезной обработка поверхности пористой подложки до нанесения на нее слоя молекулярного сита путем взаимодействия пористой подложки со смесью синтез-геля. Несколько способов обработки поверхности пористой подложки, которые могут быть использованы, описаны в патенте США 6177373, который включен в настоящее описание в качестве ссылки. Предпочтительно обрабатывать поверхность пористой подложки, как описано в публикации заявки на патент США 2007/0265484. Данная публикация описывает вещества молекулярных сит, которые могут быть использованы для предварительной обработки поверхности подложки, способы получения этих веществ молекулярных сит и способы предварительной обработки пористой подложки путем применения веществ молекулярных сит. Данная публикация приведена здесь в качестве ссылки. Предпочтительно обрабатывать поверхность пористой подложки, применяя кристаллы молекулярного сита кремнийалюмофосфата (SAPO), которые находятся в свободной форме. Кристаллы молекулярных сит SAPO-34 являются наиболее предпочтительными из кристаллов SAPO для данной цели. В то время как размеры кристаллов, наносимые на пористую поверхность подложки, могут отличаться, желательно, чтобы они имели коллоидные размеры, как правило, имеющие средний размер от 2,5 до 5000 нм или имеющие средний размер от 50 до 2000 нм и в большей мере от 100 до 1000 нм. Кристаллы могут быть нанесены на пористую поверхность подложки любым подходящим способом, известным специалистам в данной области техники, например путем нанесения сухого кристаллического порошка или коллоидной суспензии на поверхность пористой подложки. Затравочные кристаллы наносят на подложку и они могут быть нанесены только на одну сторону подложки. Другая сторона подложки может быть покрыта или обработана для предотвращения взаимодействия с затравочными кристаллами. Для покрытия другой стороны подложки может быть использована лента, состоящая из тетрафторэтилена. В одном из вариантов осуществления изобретения одну сторону подложки оборачивают лентой Teflon. Нанесение кристаллов молекулярного сита на поверхность пористой подложки создаст засеянную кристаллической затравкой пористую поверхность подложки, которую в дальнейшем подвергают гидротермальной кристаллизации для того, чтобы обеспечить слой молекулярного сита на засеянной поверхности. Гидротермальная кристаллизация может быть проведена путем покрытия пористой поверхности подложки с затравкой кристаллизационным раствором или смесью синтез-геля, которая подходит для формирования молекулярного сита SAPO в гидротермальных условиях синтеза. Смесь синтез-геля может включать в себя источник алюминия, источник фосфора, источник кремния, один или несколько темплатных органических веществ (R) и воду, в относительных количествах так, что состав смеси синтез-геля имеет следующие молекулярные соотношения: 1 Al2O3:a P2O5:b SiO2:c R:d H2O,где а равно от 0,01 до 52;d равно от 20 до 300. В одном варианте осуществления изобретения смесь синтез-геля имеет состав, который является точно таким же, как или, по существу, аналогичным составу синтез-смеси, используемой для получения кристаллических затравок. В другом варианте осуществления изобретения смесь синтез-геля имеет состав, который отличается от состава синтез-смеси, используемой для получения кристаллических затравок. Две смеси могут иметь различные молярные соотношения компонентов, или источник соответствующих компонентов может быть разным, или органические темплатные агенты могут быть разными. В одном варианте осуществления изобретения алкоксид алюминия представляет собой источник алюминия для синтез-смеси, используемой для того, чтобы получить кристаллическую затравку и гидроксид алюминия представляет собой источник алюминия для смеси синтез-геля. Кроме того, алкоксиды алюминия различной чистоты могут быть использованы в двух смесях. В одном варианте осуществления изобретения гидроксид алюминия представляет собой источник алюминия для синтез-смеси, используемой для получения кристаллических затравок и алкоксид алюминия представляет собой источник алюминия для смеси синтез-геля. В одном варианте осуществления изобретения органический темплатный агент, используемый в смеси синтез-геля, отличается от органического темплатного агента, используемого в синтезе смеси для получения кристаллических затравок. Когда смесь органических темплатных агентов используют в синтез-смеси, различные смеси органических темплатных агентов могут быть использованы в смеси синтезгеля. В одном варианте осуществления изобретения, где циклогексиламин используют в качестве органического темплатного агента в синтез-смеси, его не используют в смеси синтез-геля. Смесь синтез-геля может быть получена любым способом, известным специалистам в данной области техники, но, как правило, смесь получают способом, аналогичным способу синтеза смеси, используемой для того, чтобы получить кристаллическую затравку. Условия гидротермального синтеза, при которых засеянная затравочными кристаллами пористая поверхность подложки взаимодействует со смесью синтез-геля, включают такие условия, которые подходят для синтеза или кристаллизации требуемого молекулярного сита и образования сита на пористой подложке. Гидротермальная температура обычно находится в диапазоне от 50 до 300 С. Более характерен для температуры диапазон от 100 до 275 С. Предпочтительно температура находится в диапазоне от 125 до 275 С, более предпочтительно от 150 до 225 С и наиболее предпочтительно от 175 до 220 С. Гидротермальный синтез, как правило, проводят под автогенным давлением, которое может составлять до 100 бар, а более обычно в пределах от 1 до 80 бар или от 2 до 50 бар. Взаимодействие пористой подложки со смесью синтез-геля может быть проведено так долго, как это необходимо для того, чтобы сформировать слой молекулярного сита на пористой подложке. Взаимодействие можно проводить в течение от около 1 до около 36 ч, предпочтительно от около 2 до около 24 ч и более предпочтительно от около 4 до около 10 ч. Пористую подложку предпочтительно помещают в автоклав или другой сосуд, который содержит смесь синтез-геля. Гидротермальный синтез затем проводят при гидротермальных условиях синтеза,описанных выше. Пористую подложку промывают водой, желательно дистиллированной или деионизированной водой, и сушат. Пористая подложка с покрытием теперь содержит слой мембраны с молекулярным ситом, который имеет относительно мало дефектов, которые допускают утечку или прохождение газа. Мембранный слой является газонепроницаемым из-за наличия органического темплатного агента, который остается в порах кристаллов молекулярного сита, и благодаря отсутствию дефектов мембраны. Пористая подложка с по-4 020789 крытием до прокаливания является поэтому относительно непроницаемой для газов, таких как диоксид углерода и азот. Обычная толщина мембранного слоя пористой подложки с покрытием или готовой прокаленной пористой подложки с покрытием может быть от 0,001 до 50 мкм, но для многих применений, связанных с разделением газа, толщина мембраны в верхней части этого диапазона может быть слишком толстой,чтобы создать приемлемый поток газа, который обеспечивает требуемое разделение газа. Как правило,толщина мембранного слоя должна быть менее чем 20 и даже менее чем 10 мкм. Желательно, чтобы толщина мембранного слоя находилась в диапазоне от 0,001 до 50 мкм, предпочтительно от 0,01 до 20 мкм и наиболее предпочтительно от 0,1 до 10 мкм. Пористую подложку с покрытием затем прокаливают на воздухе при температуре в диапазоне от около 300 до около 650 С, предпочтительно от около 325 до около 625 С и более предпочтительно от около 350 до около 500 С. Стадия прокаливания приводит к удалению, по меньшей мере, значительной части органического(их) темплатного(их) агента(ов) из мембраны с молекулярными ситами. Скорости нагревания и охлаждения при прокаливании предпочтительно составляют от 0,5 до 3 С/мин, более предпочтительно от 0,5 до 2 С/мин. Прокаленная пористая подложка с покрытием настоящего изобретения может быть использована для разделения газа, и она особенно пригодна при отделении кислотных загрязняющих веществ, таких как диоксид углерода и сероводород из газообразных при нормальных условиях углеводородов, таких как метан, этан, пропан, бутан, этилен, пропилен и бутилены. Как отмечалось выше, одним из преимуществ предлагаемого способа является то, что способ предусматривает экономичный способ изготовления газоразделительной мембраны на подложке, причем используют источник алюминия с более низкой стоимостью для того, чтобы получить газонепроницаемую (т.е., по существу, бездефектную) мембрану,которая является высокоселективной для отделения некоторых газов из газовых смесей, таких как газовые смеси, содержащие кислотные загрязняющие вещества и метан. Прокаленная пористая подложка с покрытием из молекулярного сита является высокоселективной в части проницаемости СО 2 по отношению к СН 4 с характерной селективностью разделения СО 2/СН 4,равной по меньшей мере 100. Высокая селективность разделения СО 2/СН 4 для прокаленной пористой подложки с покрытием является предпочтительной, так как это делает селективное отделение кислотных загрязняющих веществ от газовой смеси, содержащей метан и кислотные загрязняющие вещества, проще, при условии, что мембрана достаточно проницаема для кислотных загрязняющих веществ. Таким образом, желательно, чтобы селективность разделения СО 2/СН 4 для прокаленной пористой подложки с покрытием была по меньшей мере 100, предпочтительно по меньшей мере 150 и наиболее предпочтительно по меньшей мере 200. Приведенные селективности разделения основаны на составе потока питания из 50 мол.% СО 2, 50 мол.% СН 4. Давление потока питания и пермеата составляет 222 и 84 кПа соответственно (=138 кПа), а температура мембраны составляет 22 С. Термины "проницаемость" и "селективность" определены в США 2007/0265484 и имеют здесь такое же значение. Таким образом, характеристика селективности разделения СО 2/СН 4 газоразделительной мембраны с молекулярным ситом на подложке рассчитывается как отношение ее проницаемости СО 2 к ее проницаемости СН 4 (т.е. проницаемость СО 2, деленная на проницаемость CH4). Величина проницаемости представляет собой давление нормированного потока соответствующего компонента на единицу трансмембранного давления движущей силы. Поток компонента через мембрану это число молей определенного компонента, который проходит за единицу времени через единицу площади нормальной поверхности мембраны к толщине мембраны. Другой мерой производительности разделения газоразделительной мембраны с молекулярными ситами на подложке настоящего изобретения является ее индекс разделения. Индекс разделения газоразделительной мембраны с молекулярным ситом на подложке учитывает оба ранговых порядка, обычно ассоциируемых с мембранами, проницаемость и селективность, и следовательно, не придает особого значения одному из двух факторов. Индекс разделения (SI) определяют как проницаемость СО 2, умноженная на количество (селективность разделения минус 1), умноженное на давление пермеата. Индекс разделения может быть представлен следующей формулой:SI=(проницаемость СО 2)(селективность-1)(давление пермеата). Прокаленная пористая подложка с покрытием настоящего изобретения должна обладать характерно высоким индексом разделения по меньшей мере 7, предпочтительно по меньшей мере 7,5 и наиболее предпочтительно по меньшей мере 8. Индекс разделения основан на давлении потока питания 222 кПа,давлении пермеата 84 кПа (=138 кПа) и температуре 22 С. Газоразделительная мембрана с молекулярным ситом на подложке настоящего изобретения может быть использована в широком спектре применений для разделения газов. Например, мембрана может быть использована при отделении алканов с низким молекулярным весом от алканов с относительно более высоким молекулярным весом, или нормальных алканов от изоалканов, или углеводородов с низким молекулярным весом (например, метан, этан, пропилен, бутан, этилен, пропилен и бутилены) от неорганических или неуглеводородных соединений, в том числе кислотных загрязняющих веществ. Особенно полезное применение газоразделительной мембраны на подложке заключается в отделении кислотных загрязняющих веществ от смеси, содержащей СО 2 и один или более углеводородов. Предпочтительно углеводороды выбирают из группы, состоящей из CH4, C2H6, C3H8, C4H10. Кислотное загрязняющее вещество сырьевого потока представляет собой, в общем, кислотное соединение, которое обычно присутствует в газовой фазе для получения потока природного газа при обычных температуре и давлении. Кислотное загрязняющее вещество, таким образом, представляет собой вещество, выбранное из группы кислотных соединений, состоящей из диоксида углерода, сероводорода,сернистого карбонила и любой комбинации или смеси двух или более из них. Часть кислотного загрязняющего вещества в потоке питания в настоящем изобретении, по существу, может включать в себя простое кислотное загрязняющее вещество, например диоксид углерода, или часть потока может включать комбинацию или смесь кислотных загрязняющих веществ, например, как диоксид углерода, так и сероводород или сернистый карбонил, или оба вещества. Кислотное загрязняющее вещество, либо в качестве индивидуального кислотного соединения, либо в качестве комбинации индивидуальных кислотных соединений, может находиться в потоке питания при концентрации в диапазоне от 20 объемных процентов (об.%) до 85 об.% потока питания. Более конкретно, концентрация кислотного загрязняющего вещества может быть в диапазоне от 30 до 80 об.% и наиболее конкретно от 50 до 75 об.%. Газоразделительная мембрана на подложке в соответствии с настоящим изобретением считается особенно полезной для применений, включающих отделение СО 2 от потоков газовых смесей, содержащих исключительно высокий процент концентрации СО 2 в углеводороде и СО 2 газовой смеси. Такие потоки газовой смеси могут иметь верхний диапазон концентрации СО 2 до 70 или 85 об.%. Таким образом, газовая смесь, которая может быть получена с использованием газоразделительной мембраны на подложке, может иметь концентрацию СО 2 в диапазоне от 5 до 85 об.% и, в частности, концентрация СО 2 в газовой смеси потока питания на стороне подачи питания в газоразделительную мембрану на подложке составляет от 30 до 80 об.% и более конкретно от 50 до 75 об.%. В предпочтительном варианте изобретения углеводородная часть смеси представляет собой метан более чем 80%. Давление на стороне подачи потока питания газоразделительной мембраны на подложке может быть в диапазоне от выше атмосферного до 2000 фунт/кв.дюйм. Но, более типично, давление со стороны подачи потока питания находится в диапазоне от 5 до 1500 фунт/кв.дюйм и чаще всего от 10 до 1200 фунт/кв.дюйм. Перепад давления газоразделительной мембранной системы может, как правило, находиться в диапазоне от 5 до 1500 фунт/кв.дюйм и чаще всего от 10 до 1200 фунт/кв.дюйм. Рабочая температура на стороне подачи потока питания газоразделительной мембраны на подложке может варьироваться в широких пределах. Рабочая температура может, таким образом, составлять от менее чем или около -40 до 300 С, более типично от -10 до 150 С и чаще всего от -5 до 100 С. В связи с тем, что газоразделительная мембрана на подложке согласно настоящему изобретению является селективно проницаемой для СО 2 по отношению к СН 4, поток пермеата из мембраны на подложке будет обогащен СО 2 при относительно низкой концентрации CH4, в то время как поток ретентата будет обеднен CO2, но будет иметь высокую концентрацию СН 4. Понятно, что разделение, выполненное с использованием газоразделительной мембраны на подложке, может зависеть от целого ряда факторов, таких как, например, длина и/или общая площадь поверхности мембраны, используемой сборной конструкции или системы поверхности мембран, рабочих условий температуры и давления, включая давление движущей силы через мембрану, при котором проводят разделение, ряд отдельных поверхностей мембраны, соединенных вместе для того, чтобы выполнить разделение (т.е. общая площадь поверхности мембраны), и других факторов. Учитывая влияние вышеперечисленных факторов на разделения газов, желательно использовать мембрану на подложке или ее сборную конструкцию, чтобы обеспечить поток пермеата, имеющего концентрацию кислотного загрязняющего вещества, которая является довольно высокой и превышает 70 об.%. Предпочтительно концентрация кислотного загрязняющего вещества в потоке пермеата может превышать 85 об.%. Предпочтительно поток пермеата содержит более чем 90 об.% кислотного загрязняющего вещества и наиболее предпочтительно содержание кислотного загрязняющего вещества в потоке пермеата может быть в диапазоне от 75 до около 99 об.%. Более предпочтительно концентрация кислотного загрязняющего вещества находится в диапазоне от 80 до около 99 об.%. Желательно также, чтобы поток ретентата был значительно обеднен кислотным загрязняющим веществом, таким образом, концентрация легких углеводородов в потоке ретентата может быть по меньшей мере 85 об.%. Более предпочтительно содержание легкого углеводорода в потоке ретентата составляет более чем 90 об.% и наиболее предпочтительно содержание легкого углеводорода находится в диапазоне от 95 до 99,9 об.%. В предпочтительном способе поток ретентата содержит легкий углеводород в диапазоне от 95 до 99,9 об.%. Это особенно предпочтительно для потока ретентата, который должен быть пригоден для подачи в трубопровод, так как он может быть выведен непосредственно в трубопровод для транспортировки конечным пользователям. На чертеже представлено сечение простой трубчатой газоразделительной мембраны 10 на подложке согласно настоящему изобретению. Чертеж изображает простую, круглую трубу, но должно быть понят-6 020789 но, что газоразделительная мембрана 10 на подложке может иметь любую подходящую геометрию, упомянутую в данном документе, включая полигональные подложки, многоканальные подложки, монолитные подложки и подложки с полыми волокнами. Кроме того, трубчатая газоразделительная мембрана 10 на подложке может быть соединена с множеством других таких же труб, чтобы образовать комплект труб (не показано) для использования в разделении газа. Трубчатая газоразделительная мембрана 10 на подложке, изображенная на чертеже, включает в себя трубчатую пористую подложку 12, имеющую внутреннюю поверхность 14 и наружную поверхность 16, которые вместе определяют толщину стенки 18. Внутренняя поверхность 14 определяет внутренний диаметр 22 и трубчатый трубопровод 24, который создает сторону подачи потока питания трубчатой газоразделительной мембраны 10 на подложке для получения и прохождения через него газовой смеси. Следует отметить, что в ситуации, когда геометрия структуры подложки отличается от трубчатой,например, многоканальные подложки, монолитные подложки или тому подобное, внутренняя поверхность трубопроводов таких структур по отношению к внешним габаритам не имеет таких значений, как при использовании отдельных трубчатых структур подложки. Внутренняя поверхность 14 и/или наружная поверхность 16 могут быть покрыты тонким мембранным слоем кристаллов молекулярного сита. Но, в предпочтительном варианте осуществления изобретения, показанном на чертеже, только внутренняя поверхность 14 покрыта тонким, селективно проницаемым мембранным слоем 26 кристаллов молекулярного сита. Трубчатая газоразделительная мембрана 10 на подложке дополнительно имеет поток питания на входном конце 28 для получения газовой смеси, которая содержит два или более газовых компонента,таких как первый газовый компонент и второй газовый компонент, который вводят в трубчатый трубопровод 24 по направлению линии 30. Трубчатый трубопровод 24 в данном случае выступает в качестве стороны подачи потока питания трубчатой газоразделительной мембранной системы 10 на подложке. Газообразная смесь, введенная в трубопровод 24, может содержать два или более газовых компонента, выбранных из диоксида углерода, углеводородов (таких как метан, этан, пропан, бутан), неуглеводородов (таких как сероводород, сернистый карбонил, азот) и других молекул, которые являются газообразными в условиях использования трубчатой газоразделительной мембраны 10 на подложке. Когда газовая смесь проходит через трубчатый трубопровод 24, разделение происходит за счет того, что первый газовый компонент, который является более проницаемым через мембранный слой 26,чем второй газовый компонент, предпочтительно проходит через мембранный слой 26 до стороны пермеата 32 трубчатой газоразделительной мембраны 10 на подложке. Поток пермеата выводят и пропускают со стороны пермеата 32 по направлению линии 34. Поток пермеата обогащен первым газовым компонентом. Трубчатая газоразделительная мембрана 10 на подложке также имеет выход ретентата на выходном конце 38 для прохождения потока ретентата, обедненного первым газовым компонентом газовой смеси из трубчатового трубопровода 24. Поток ретентата выводят и пропускают со стороны подачи потока питания, т.е. трубчатого трубопровода 24 по направлению линии 40. Следующие примеры приведены для иллюстрации изобретения, но они не должны рассматриваться как ограничивающие объем изобретения. Пример 1. Приведенный пример описывает, в общем, процедуру, используемую для получения мембранSAPO-34, которые были образованы на внутренней поверхности пористых трубчатых подложек из нержавеющей стали, имеющих длину 5 см. Получение затравочных кристаллов. Затравочные кристаллы для нанесения затравки на пористую подложку из нержавеющей стали, были изготовлены с использованием раствора затравочного кристалла (синтез-смеси), содержащей следующую композицию: 1,0 Al2O3:1,0 Р 2 О 5:0,3 SiO2:1,0 тетраэтиламмоний гидроксид (ТЕАОН):1,6 дипропиламин (DPA):77 Н 2 О (молярное соотношение). Различные источники алюминия использовали для того, чтобы получить партии затравочных кристаллов, которые приведены в табл. 1. В синтезе затравочных кристаллов источник алюминия, Н 3 РО 4 и деионизированную воду смешивали и перемешивали в течение 3 ч, для образования гомогенного раствора. Затем коллоидный оксид кремния марки LUDOX AS-40 (40 вес.% суспензия в воде, Sigma-Aldrich) добавляли к раствору, получаемый раствор перемешивали в течение дополнительных 3 ч. После этого добавляли тетраэтиламмоний гидроксид (ТЕАОН, 35 вес.% раствор в воде, Sigma-Aldrich) и дипропиламин (99%, Aldrich), раствор затравочного кристалла перемешивали в течение 4 дней при 40-45 С. Раствор затравочного кристалла затем помещали в автоклав и выдерживали при 220 С в течение 24 ч. После этого раствор затравочных кристаллов охлаждали до комнатной температуры, затем раствор центрифугировали при 2700 об/мин в течение 20 мин для того, чтобы отделить затравочные кристаллы,которые затем промывали водой. Данную процедуру повторяли 4 раза. Полученный осадок затравочного кристалла сушили и затем прокаливали в течение 5 ч при 550 С. Скорость прокаливания нагрева составляла 1 С/мин и скорость охлаждения составляла 2 С/мин. Прокаленные затравочные кристаллы хранили в вакуумной печи при 70 С. Нанесение затравочных кристаллов. Внутренние поверхности нескольких (5 см длиной) пористых труб из нержавеющей стали (0,1 сорт,поры 0,27 мкм, Mott Corp.) засевали заранее приготовленными прокаленными кристаллами SAPO-34(описанными выше) путем физического притирания кристаллов на внутренней стороне труб. Внешние поверхности пористых труб из нержавеющей стали маскировали обмоткой политетрафторэтиленовой лентой. Трубы из нержавеющей стали, засеянные кристаллами, помещали вертикально в автоклав, который содержал синтез-гель. Синтез-гель. Синтез-гель, используемый для роста мембран, представлял собой раствор 1,0 А 12O3:1,0 P2O5:0,3SiO2:1,0 ТЕАОН:1,6 DPA:77 H2O (молярное соотношение). Процедура получения указанного синтез-геля была подобна процедуре, используемой для описанного выше получения раствора затравочного кристалла. Различные источники алюминия, которые приведены в табл. 1, использовали для данной стадии. Кристаллизация. Мембраны формировали, подвергая пористые трубы из нержавеющей стали погружению в синтезгель, содержащийся в автоклаве в гидротермальных условиях кристаллизации, которые включают температуру кристаллизации 220 С в течение 6-часового периода кристаллизации. После того как кристаллизация была завершена, каждую мембрану промывали дистиллированной водой при 22 С и сушили при 100 С в вакуумной печи в течение 2 ч. Каждую мембрану прокаливали в воздухе при 390 С в течение 10 ч для того, чтобы удалить темплатные агенты из структуры цеолита. Скорость нагрева составляла 0,6 С/мин и скорость охлаждения составляла 0,9 С/мин. Таблица 1 Пример 2. Приведенный пример 2 обобщает процедуру и способ для измерения и определения характеристик,например проницаемости газа (СО 2 и CH4) и селективности разделения CO2/CH4 мембранами, изготовленными способом, описанным в примере 1. Проницаемость смеси СО 2/СН 4 измеряли с помощью экспериментальной системы измерения расхода. Мембрану установили в корпус модуля из нержавеющей стали и уплотнили на каждом конце силиконовыми уплотнительными кольцами. Давление на каждой стороне мембраны контролировали независимо. Поток питания содержал 50 мол.% СО 2 и 50 мол.% СН 4. Давления потока питания и пермеата составляли 223 и 85 кПа соответственно. Потоки измеряли с использованием расходомера с мыльной пленкой в барботирующем потоке. Композиция потоков питания, ретентата и пермеата измеряли с использованием HP 5890 газового хроматографа с TCD и HAYESEP-D колонкой (Alltech). Печь, инжектор и детектор температуры все были установлены при 150 С. Измеренные селективности представляют собой селективные проницаемости, которые являются соотношением проницаемости для каждого газа. Проницаемость вычисляли как потоки, деленные на парциальное давление движущей силы. Поскольку модульный блок имеет конструкцию поперечного потока, логарифм значения падения давления использовали, чтобы вычислить движущую силу. Проницаемость СО 2 и селективность СО 2/СН 4 приведены в табл. 2. Таблица 2 Как видно из примеров, мембраны, полученные из источников алюминия с более низкой стоимостью, могут обеспечить удовлетворительные результаты в сравнении с результатами, полученными для мембран с использованием более дорогого 99,99% Al(i-C3H7O)3. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения газоразделительной мембраны на подложке, содержащий:a) получение затравочных кристаллов из синтез-смеси, содержащей источник алюминия, источник фосфора, источник кремния, по меньшей мере один органический темплатный агент и воду;b) нанесение затравочных кристаллов на пористую подложку, чтобы получить пористую подложку с нанесенными затравочными кристаллами;c) взаимодействие пористой подложки с нанесенными затравочными кристаллами с синтез-гелем,содержащим источник алюминия, источник фосфора, источник кремния, по меньшей мере один темплатный органический агент и воду, в условиях гидротермального синтеза, чтобы получить пористую подложку с покрытием;d) прокаливание пористой подложки с покрытием,причем источник алюминия по меньшей мере на одной стадии а) или с) представляет собой гидроксид алюминия. 2. Способ по п.1, в котором источник алюминия стадий а) и с) представляет собой гидроксид алюминия. 3. Способ по п.1 или 2, в котором синтез-смесь имеет тот же состав, что и синтез-гель. 4. Способ по любому из пп.1-3, в котором синтез-смесь стадии а) содержит компоненты в следующих молярных соотношениях: 1 Al2O3 (источник алюминия):а Р 2 О 5 (источник фосфора):b SiO2 (источник кремния):с R (органический темплатный агент):d H2O,где а равно от 0,01 до 52;d равно от 20 до 300. 5. Способ по п.4, в котором а равно от 0,5 до 3; b равно от 0,1 до 2; с равно от 0,5 до 5 и d равно от 50 до 200. 6. Способ по любому из пп.1-5, в котором органический темплатный агент выбирают из группы, состоящей из тетраэтиламмоний гидроксида, дипропиламина и циклогексиламина и их комбинации. 7. Способ по любому из пп.1-6, в котором затравочные кристаллы, полученные на стадии а), сушат и прокаливают перед применением на стадии b). 8. Способ по п.7, в котором затравочные кристаллы прокаливают при температуре от 300 до 800 С.

МПК / Метки

МПК: B01J 27/12

Метки: ситом, получения, способ, молекулярным, мембраны, газоразделительной

Код ссылки

<a href="https://eas.patents.su/10-20789-sposob-polucheniya-gazorazdelitelnojj-membrany-s-molekulyarnym-sitom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения газоразделительной мембраны с молекулярным ситом</a>

Предыдущий патент: Способ получения слитка из сплавов цветных металлов

Следующий патент: Способ для измерения электростабильности флюида

Случайный патент: Применение рибозы-цистеина для лечения гипоксии