Способ активации катализатора

Формула / Реферат

1. Способ получения простого эфира по реакции соответствующего органического сырья, которое выбирают из дикарбоновых кислот и/или ангидридов, сложных моноэфиров дикарбоновых кислот и/или ангидридов, сложных диэфиров дикарбоновых кислот и/или ангидридов, лактонов и смесей двух или нескольких из них, в присутствии водорода, причем реакцию проводят в присутствии восстановленного марганец-медного катализатора, который при этом активируют способом, включающим:

(i) подачу потока, содержащего максимум 0,5% водорода, на катализатор при комнатной температуре;

(ii) подъем температуры до температуры выше 300°С до примерно 400°С в течение 10-20 ч;

(iii) увеличение содержания водорода в потоке до 100%, причем содержание водорода в потоке, подаваемом на стадию (i), начинается с 0,1% водорода и затем его ступенчато увеличивают до 0,5% в течение 5-10 ч, а по мере увеличения содержания водорода, подаваемого на стадию (i), температуру повышают от комнатной до значений в диапазоне примерно 100-160°С.

2. Способ по п.1, включающий стадии:

(а) подачу потока, содержащего органическое сырье, в первую зону испарения и контактирование сырья с циркулирующим газом, содержащим водород, так что часть сырья испаряют в циркулирующий газ;

(b) подачу циркулирующего газа и испаренного сырья в первую зону реакции, содержащую активированный катализатор, которая находится в условиях, позволяющих проводить реакции гидрирования и дегидратации;

(с) выделение из первой зоны реакции промежуточного потока продуктов, включающего непрореагировавшее сырье, циркулирующий газ, целевые продукты и любые дополнительные и побочные продукты;

(d) подачу промежуточного потока продуктов во вторую зону испарения и его контактирование с дополнительным сырьем, в результате чего дополнительное сырье испаряют в промежуточный поток продуктов;

(e) подачу продукта стадии (d) в следующую зону реакции, содержащую активированный катализатор и находящуюся в условиях, позволяющих проводить реакции гидрирования и, если нужно, дегидратации;

(f) выделение из следующей зоны реакции потока продуктов, содержащего простой эфир.

3. Способ по п.2, в котором катализатор стадии (b) представляет собой кислотоустойчивый катализатор.

4. Способ по п.3, в котором катализатор стадии (b) представляет собой катализатор на основе промотированного хромита меди.

5. Способ по любому из пп.1-3, который включает одну или несколько дополнительных зон реакции, расположенных последовательно между первой и последней зонами реакции, и в котором перед каждой дополнительной зоной реакции находится зона испарения, в которой возвратное или свежее дополнительное сырье и поток рецикла испаряют в промежуточный поток продуктов из предыдущей зоны реакции.

6. Способ по п.2, в котором катализатор в промежуточной зоне реакции представляет собой промотированный марганцем медный катализатор.

7. Способ по любому из пп.1-6, в котором сырье выбирают из сложных моноалкиловых эфиров C1-C4 дикарбоновых кислот C4-C12 и/или ангидридов, сложных диалкиловых эфиров C1-C4 дикарбоновых кислот С4-С12 и/или ангидридов, лактонов гидроксикарбоновых кислот C4-C12 и смесей двух или нескольких из них.

8. Способ по п.7, в котором сырье выбирают из монометилмалеата, монометилфумарата, монометилсукцината, диметилмалеата, диметилфумарата, диметилсукцината, γ-бутиролактона, подаваемых из рецикла γ-бутиролактона и/или бутан-1,4-диола и смесей двух или нескольких из них.

9. Способ по любому из пп.1-8, в котором эфир представляет собой циклический эфир.

10. Способ по п.9, в котором эфир представляет собой тетрагидрофуран.

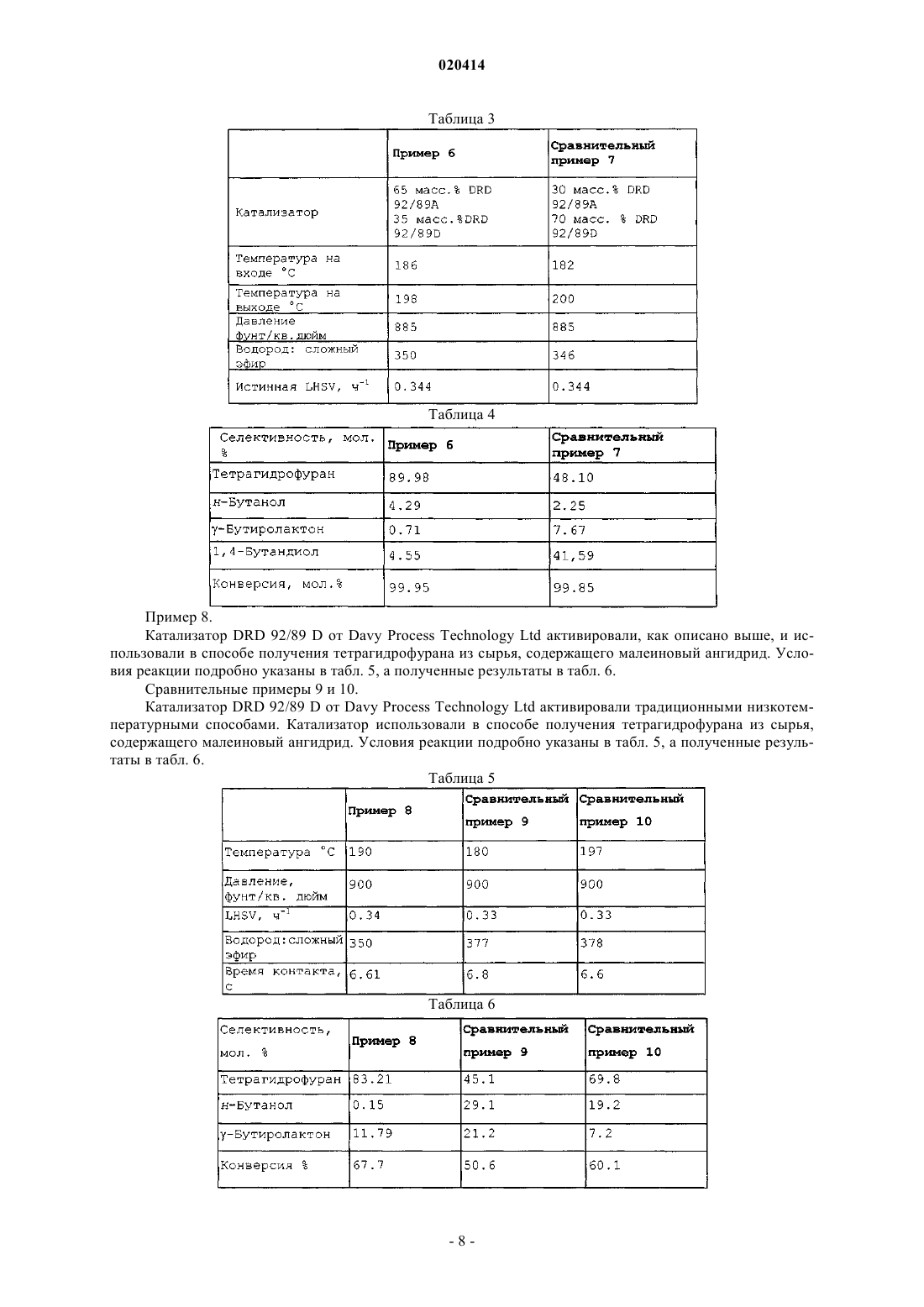

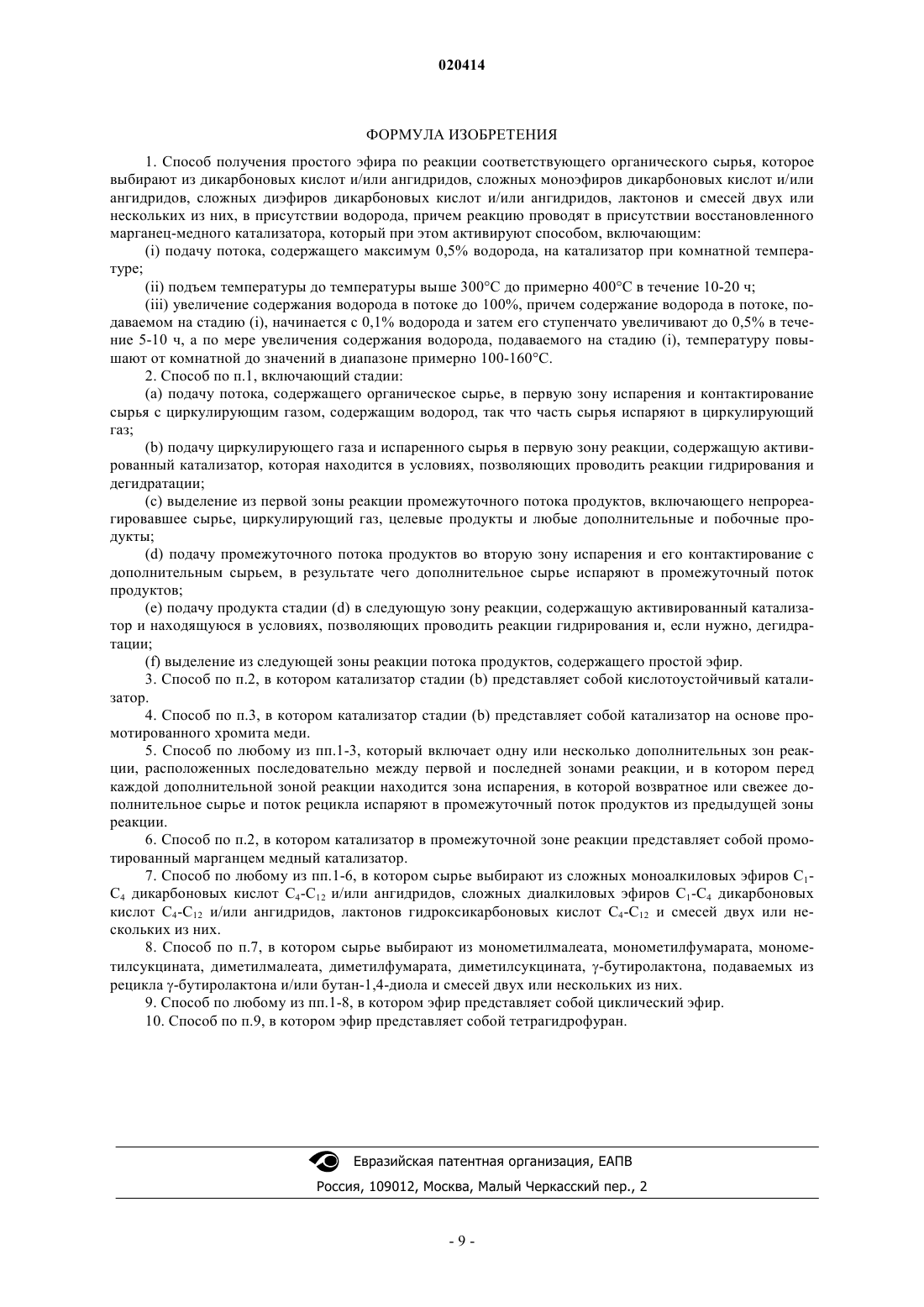

Текст

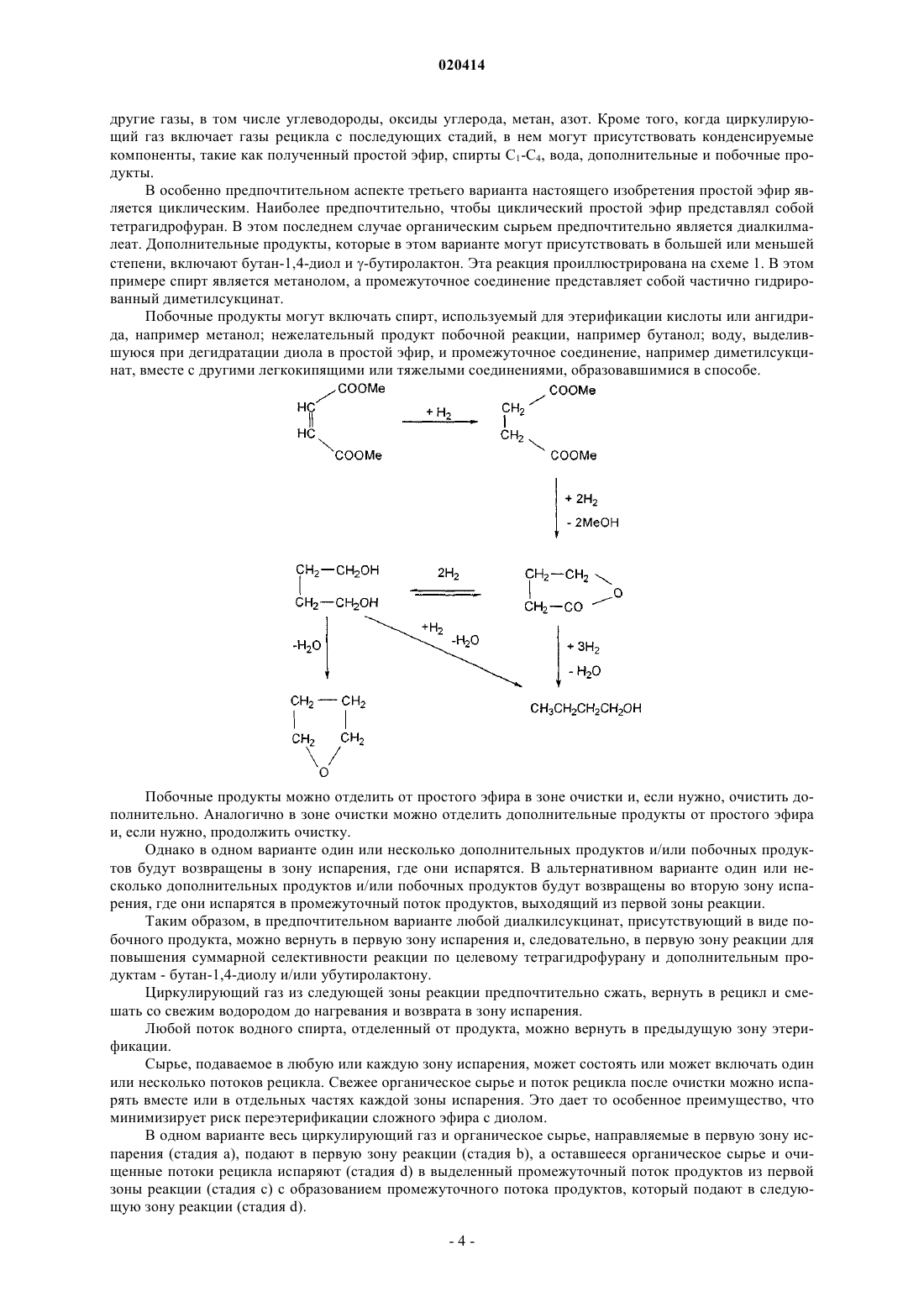

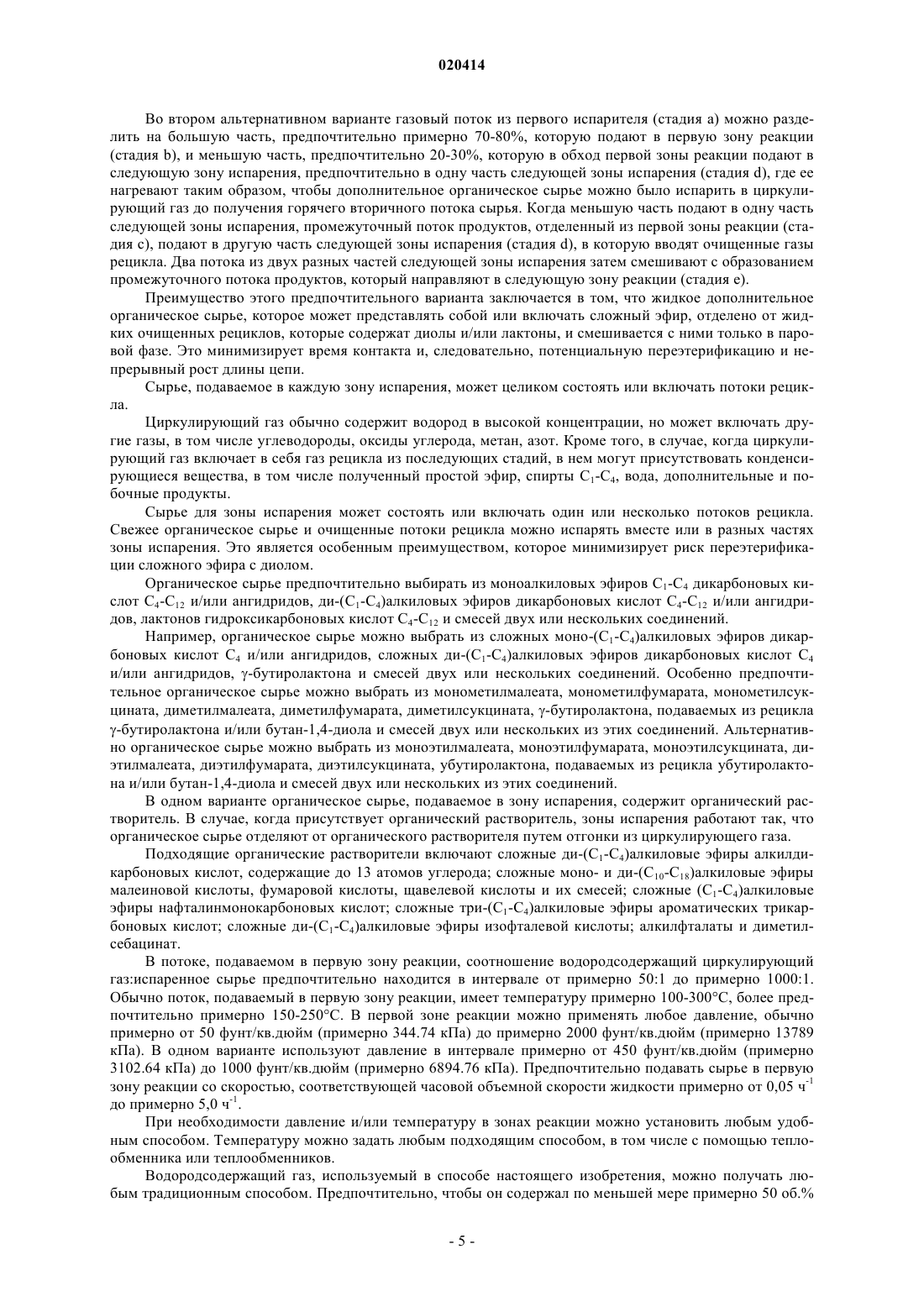

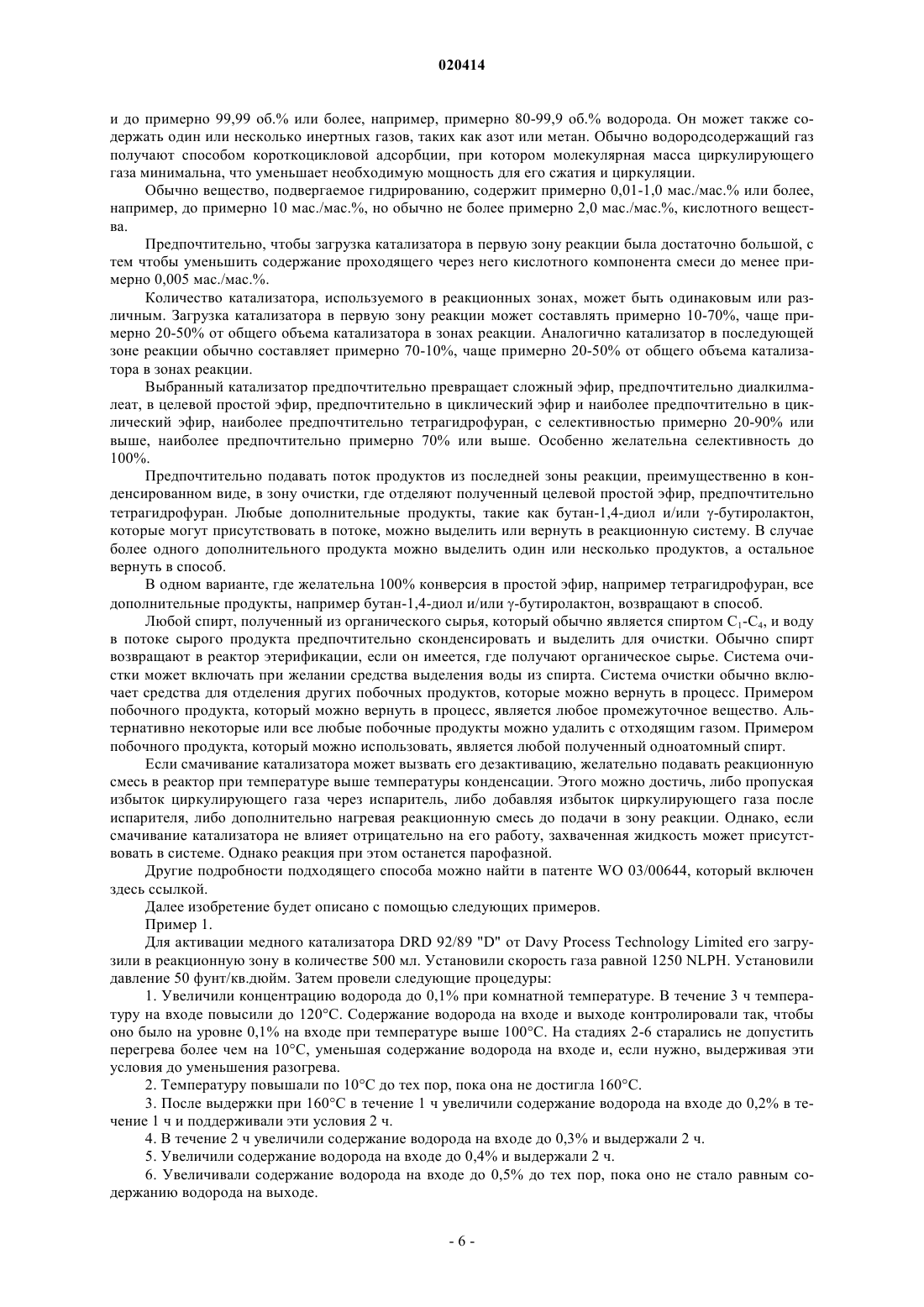

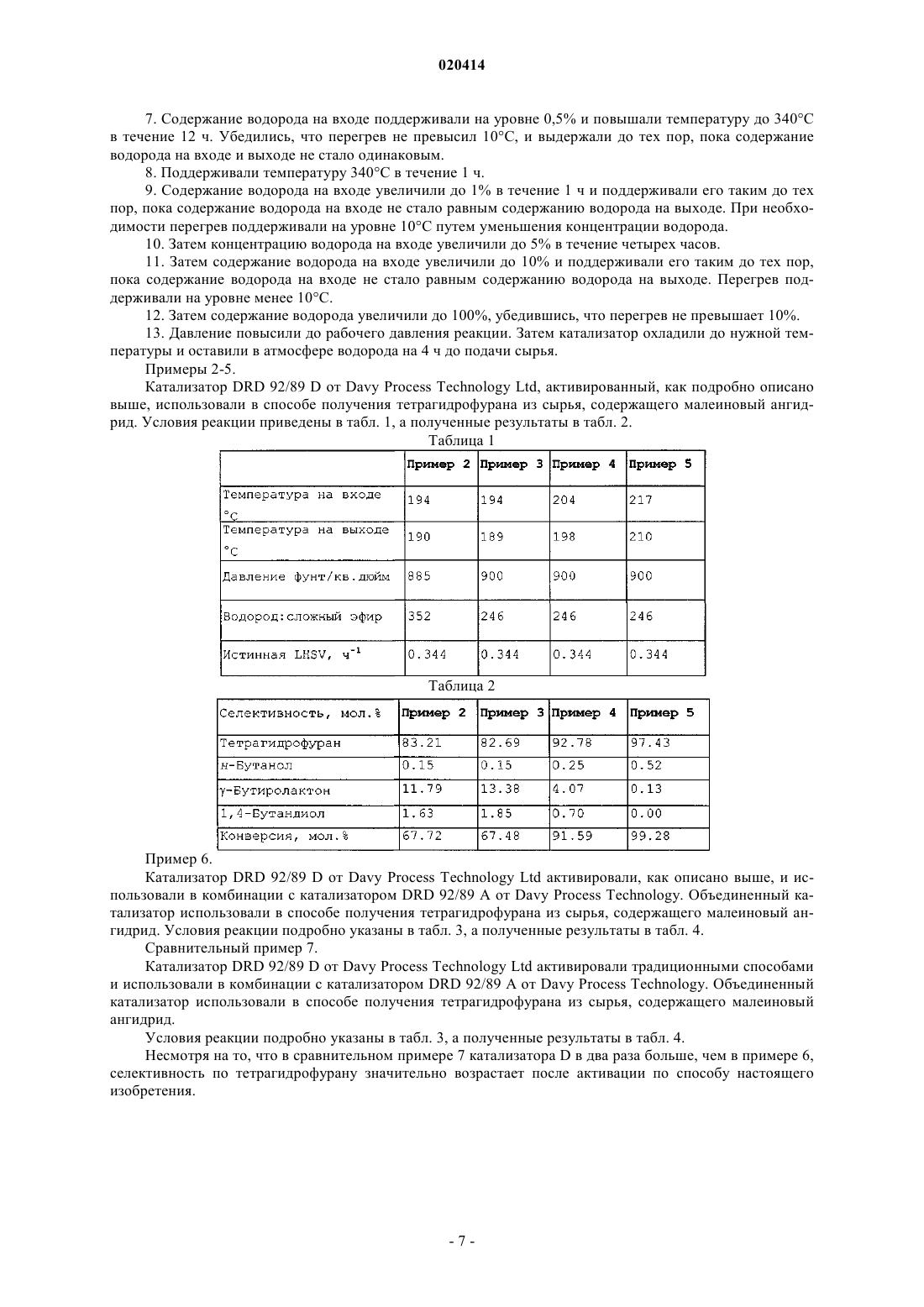

Описан способ активации восстановленного марганец-медного катализатора, включающий обработку катализатора водородом при температуре выше 300C до примерно 400 С.(71)(73) Заявитель и патентовладелец: ДЭЙВИ ПРОУСЕСС ТЕКНОЛОДЖИ ЛИМИТЕД (GB) Настоящее изобретение относится к способу активации катализатора и к катализатору, активированному согласно данному способу. Кроме того, настоящее изобретение относится к получению простых эфиров, необязательно с одновременным получением диолов и/или лактонов, по реакции органического сырья в присутствии водорода. В общем смысле это будет реакция гидрирования и/или дегидратации. Органическое сырье выбирают из дикарбоновых кислот и/или ангидридов, сложных моноэфиров дикарбоновых кислот и/или ангидридов, сложных диэфиров дикарбоновых кислот и/или ангидридов, лактонов, их смесей или смесей двух или нескольких из них. В частности, оно относится к получению простых эфиров С 4-C12, необязательно с одновременным образованием соответствующих диолов и/или лактонов,по реакции сложных ди-(C1-C4)алкиловых эфиров дикарбоновых кислот и/или ангидридов в присутствии водорода. Более конкретно, оно относится к получению циклических простых эфиров. Более конкретно настоящее изобретение относится к способу одновременного получения соединений C4, более точно тетрагидрофурана, бутан-1,4-диола и/или -бутиролактона, из углеводородного сырья, содержащего диалкилмалеат, парофазной реакцией в обогащенном водородом потоке. В особенно предпочтительном варианте настоящего изобретения оно относится к способу получения по меньшей мере 20% тетрагидрофурана при одновременном получении бутан-1,4-диола и/или убутиролактона. В наиболее предпочтительном варианте оно относится к получению тетрагидрофурана при том, что остаточные бутан-1,4-диол и/или -бутиролактон возвращают и превращают в тетрагидрофуран. Известен способ получения диолов гидрированием сложных диалкиловых эфиров дикарбоновых кислот и/или ангидридов, лактонов и их смесей с небольшим количеством обычно не более примерно 10 мас./мас.% и предпочтительно не более 1 мас./мас.% сложного моноэфира дикарбоновой кислоты и/или ангидрида. Были построены установки для получения бутан-1,4-диола в качестве первичного продукта с небольшими количествами, обычно до 10 мол.% тетрагидрофурана и примерно 15 мол.% бутиролактона, гидрированием сложного диалкилового эфира малеиновой кислоты и/или ангидрида,такого как диметилмалеат или диэтилмалеат, которые могут содержать небольшие количества диалкилфумарата и/или диалкилсукцината. Диметилсукцинат или диэтилукцинат были также предложены в качестве исходных веществ для гидрирования с образованием бутан-1,4-диола, тетрагидрофурана и бутиролактона. Эти сукцинаты можно получать любым удобным способом и в том числе с помощью биотехнологии. Дополнительная информация о работе таких производств имеется, например, в US-A-4584419, USA-4751334, WO-A-86/03189, WO-A-88/00937, US-A-4767869, US-A-4945173, US-A-4919765, US-A5254758, US-A-5310954 и WO-A-91/01960, содержание каждой из которых включено здесь ссылкой. Хотя многие производители стараются максимизировать выход бутан-1,4-диола и минимизировать выход дополнительных продуктов тетрагидрофурана и убутиролактона, эти дополнительные вещества сами по себе являются ценными химическими продуктами. Тетрагидрофуран обычно выделяют, т.к. он является важным мономером для получения эластомерных волокон, а также распространенным растворителем, и поэтому относится к промышленно важным химическим реактивам. -Бутиролактон можно выделять, но ввиду узости рынка этого препарата его часто возвращают на стадию гидрирования для превращения в бутан-1,4-диол и тетрагидрофуран. Диалкилмалеаты, которые используют как сырье в таких способах гидрогенизации, можно получать любым подходящим способом. Гидрирование диалкилмалеатов с образованием бутан-1,4-диола рассмотрено подробно в US-A-4584419, US-A-4751334 и WO-A-88/00937, которые включены здесь ссылкой. Значительную часть бутан-1,4-диола, полученного традиционными способами, затем превращают в тетрагидрофуран. Эта стадия конверсии требует значительных капитальных и текущих затрат, и поскольку значимость тетрагидрофурана возрастает по мере того, как расширяется его использование в различных областях, возникает необходимость в способе получения тетрагидрофурана без дорогостоящей стадии последующей обработки. Последующая обработка в традиционных способах включает выделение бутан-1,4-диола, его реакции с образованием тетрагидрофурана и затем очистку полученного тетрагидрофурана. Обычно традиционными способами получают примерно 10 мол.% тетрагидрофурана. Поэтому желательно предложить способ достижения более высокого содержания тетрагидрофурана без проведения последующей дорогостоящей обработки. Одно из предложений по увеличению количества полученного тетрагидрофурана описано в WO 03/00644. В этом способе сырье подают в зону испарения, где его пары попадают в циркулирующий газ. Полученный поток подают в первую зону реакции, содержащую катализатор, где протекают гидрирование и дегидратация. Промежуточный поток продуктов отделяют и пропускают во вторую зону испарения, куда подают дополнительное сырье. Полученный поток пропускают в следующую зону реакции, где протекают гидрирование и дегидратация. Предпочтительно проводить процесс в присутствии восстановленного медного катализатора, промотированного марганцем. Хотя благодаря указанному способу доля полученного тетрагидрофурана увеличивается, остается проблема, связанная с устойчивостью катализатора по отношению к небольшим изменениям в рабочих условиях. В экстремальных случаях при изменении условий каталитические центры под действием тет-1 020414 рагидрофурана перестают функционировать, так что их можно считать не существующими. Предлагались катализаторы, более устойчивые к изменениям рабочих условий, на которых однако не удалось достигнуть требуемого уровня конверсии и/или селективности. Следующая проблема, связанная с традиционным катализатором, заключается в том, что когда процесс проводят при более высоких температурах, способных увеличить выход тетрагидрофурана выше 90%, возрастает выход побочных продуктов. Заявители обнаружили, что после активации восстановленного марганец-медного катализатора в токе водорода при температурах примерно 300-400 С удается получить катализатор, обладающий преимуществами в синтезе простых эфиров. Таким образом, согласно первому аспекту настоящего изобретения предлагается способ активации восстановленного марганец-медного катализатора, включающий обработку катализатора водородом при температуре выше 300 С и до примерно 400 С. В предпочтительном варианте температура может быть выше примерно 300 С до примерно 330 С. Под "восстановленным марганцем" авторы понимают катализатор, содержащий менее 0,1 мас.% марганца, более предпочтительно 0,05 мас.% или меньше, например 0,03 мас.% марганца. Наиболее предпочтительно, чтобы восстановленный марганец-медный катализатор содержал нульвалентные марганец и медь. Было установлено, что при использовании такого катализатора для получения простого эфира по реакции соответствующего органического сырья, выбранного из дикарбоновых кислот и/или ангидридов,сложных моноэфиров дикарбоновых кислот и/или ангидридов, сложных диэфиров дикарбоновых кислот и/или ангидридов, лактонов и смесей двух или нескольких веществ, в присутствии водорода при более высоких температурах, чем обычно применяются, таких как примерно 215-230 С, наблюдается повышенная селективность образования целевого простого эфира. Например, можно достичь 100% превращения в целевой простой эфир. В этих условиях можно ожидать высокого выхода побочных продуктов, как это видно по содержанию бутанола. Однако удивительным является тот факт, что при активации катализатора согласно настоящему изобретению содержание бутанола ниже, чем то, которое получают при близких конверсиях, но при температурах на 20 С ниже. Было также найдено, что активированный катализатор обладает приемлемым сроком службы без признаков дезактивации во времени в отношении получения простого эфира. Поскольку реакцию можно проводить при более высоких температурах, то влияние примесей воды в сырье также уменьшается. Предпочтительный способ активации включает стадии:(i) подачи потока, содержащего максимум 0,5% водорода, на катализатор при комнатной температуре;(ii) повышение температуры до температуры выше 300 С в течение 10-20 ч и(iii) увеличение содержания водорода в потоке до 100%. Особые преимущества достигаются тогда, когда поток, подаваемый на стадию (i), вначале содержит 0,1% водорода и затем его содержание увеличивают ступенчато до 0,5% в течение 5-10 ч, более предпочтительно примерно 7 ч. В более предпочтительном варианте, поскольку содержание водорода в потоке,подаваемом на стадию (I), увеличивают, температуру повышают от комнатной до температуры в интервале примерно 100-160 С. Для регулирования выделения тепла реакции желательно тщательно следить за содержанием водорода на входе и выходе и устанавливать его на нужном уровне. Согласно второму аспекту настоящего изобретения предлагается катализатор, активированный согласно указанному первому аспекту. Согласно третьему аспекту настоящего изобретения предлагается способ получения простого эфира по реакции соответствующего органического сырья, которое выбирают из дикарбоновых кислот и/или ангидридов, сложных моноэфиров дикарбоновых кислот и/или ангидридов, сложных диэфиров дикарбоновых кислот и/или ангидридов, лактонов и смесей двух или нескольких соединений, в присутствии водорода, в котором реакцию проводят в присутствии катализатора по второму аспекту настоящего изобретения или катализатора, активированного согласно способу, указанному в первом аспекте. В одном предпочтительном примере третьего аспекта настоящего изобретения способ включает стадии:(a) подачу потока, содержащего органическое сырье, в первую зону испарения и контактирование указанного сырья с циркулирующим газом, содержащим водород, таким образом, что по меньшей мере часть паров сырья подается в циркулирующий газ;(b) подачу циркулирующего газа с испаренным сырьем в первую зону реакции, содержащую катализатор, причем зона реакции находится в условиях, позволяющих проводить гидрирование и дегидратацию;(c) выделение из первой зоны реакции промежуточного потока продуктов, содержащего непрореагировавшее сырье, циркулирующий газ, целевые продукты, а также дополнительные и побочные продукты;(d) подачу промежуточного потока продуктов во вторую зону испарения и контактирование его с дополнительным сырьем, причем сырье испаряют в промежуточный поток продуктов;(e) подачу продуктов стадии (d) в следующую зону реакции, содержащую катализатор и работающую в условиях, которые позволяют проводить гидрирование и, если нужно, дегидратацию, и(f) выделение из следующей зоны реакции потока продуктов, содержащих простой эфир,причем по меньшей мере один катализатор стадий (b) и (е) представляет собой катализатор из указанного второго аспекта настоящего изобретения. В одном варианте используемые на стадиях (b) и (е) катализаторы могут быть разными. Если катализаторы стадий (b) и (е) различны, то катализатор стадии (b) может быть кислотоустойчивым, например катализатором на основе промотированного хромита меди, а катализатор стадии (е) может быть катализатором из второго аспекта настоящего изобретения. Для стадии (b) пригоден катализатор PG85/1 от Davy Process Technology Ltd. Хотя указанный выше предпочтительный способ был описан с конкретной ссылкой на две зоны реакции, в другом варианте настоящего изобретения способ может включать более двух зон реакции. При наличии более двух зон реакции соответствующие зоны испарения могут находиться между соседними зонами реакции. Испаренное сырье в этих последовательных зонах можно направить непосредственно в промежуточный поток продуктов из предыдущей зоны реакции или, если нужно, включить дополнительный поток циркулирующего газа, который может содержать один или несколько видов свежего органического сырья, очищенный материал рецикла и водород. Органическое сырье рецикла и/или водород, если они используются, можно нагревать. При наличии таких промежуточных зон реакции в них можно использовать одни и те же катализаторы на стадиях (b) или (е), либо в альтернативном варианте можно использовать разные катализаторы. В одном варианте катализатор может быть эффективен в гидрировании сложного эфира до диолов и лактонов, например промотированный марганцем медный катализатор. Для этого пригоден промотированный марганцем медный катализатор DRD 92/89A от Davy Process Technology Ltd. Этот катализатор демонстрирует прекрасную активность в конверсии диалкилового сложного эфира при обычных рабочих условиях. В зонах реакции можно использовать один катализатор или смесь катализаторов. В особенно предпочтительном способе катализатор в первой зоне реакции может включать благородный металл и/или медьсодержащие катализаторы. Следовательно, катализатор в первой зоне гидрирования может содержать один или несколько палладиевых катализаторов, восстановленный хромит меди или восстановленный медьсодержащий катализатор. Такой же или другой катализатор можно также использовать в последующей и любой из дополнительных зон реакции. Примеры медьсодержащих катализаторов включают восстановленные катализаторы на основе оксида меди/оксида цинка, восстановленные промотированные марганцем медные катализаторы, восстановленные катализаторы на основе хромита меди и восстановленные катализаторы на основе промотированного хромита меди. Каталитически активные вещества можно, по меньшей мере, частично нанести на носители, которые выбирают из оксида хрома, оксида цинка, оксида алюминия, оксида кремния, алюмосиликата, карбида кремния, оксида циркония, оксида титана, угля или смеси двух или нескольких носителей, например смеси оксида хрома и угля. В одном варианте можно использовать слой, содержащий разные катализаторы, при условии, что по меньшей мере один катализатор в одном слое является катализатором из рассмотренного выше второго аспекта настоящего изобретения. В одном примере слой может включать один катализатор, устойчивый к содержащейся в сырье остаточной кислоте и способный катализировать гидрирование сложного эфира, а в качестве второго компонента слоя промотированный медный катализатор, не содержащий марганца, который повышает селективность образования целевого простого эфира. Слои, содержащие более одного типа катализатора, представляют собой дискретные слои катализаторов, причем разные типы могут быть разделены или могут быть перемешаны. В случаях, когда исходный сложный эфир содержит кислотные компоненты, можно ввести защитный слой подходящего катализатора для гидрирования кислоты и защиты катализатора по второму аспекту настоящего изобретения. При получении простого эфира по настоящему изобретению превращение кислоты, ангидрида и/или лактона или сложного эфира с образованием диола представляет собой гидрирование сложного эфира или гидрогенолиз, а реакция диола с образованием простого эфира является дегидратацией. Не ограничиваясь какой-либо теорией, можно предположить, что в предпочтительном способе увеличивается количество легкокипящего продукта (с более высоким давлением пара) простого эфира, а не диола, так что точка росы на выходе из реактора смещается в область ниже рабочей температуры, в результате чего следующая порция сырья может испаряться в поток до того, как поток достигнет насыщения. Это является отличием от традиционных способов получения диолов, когда температуры на входе и выходе из реактора близки к температуре конденсации пара. Дополнительное сырье, испаренное по способу настоящего изобретения, можно затем превратить в продукт во второй зоне реакции. Циркулирующий газ обычно содержит водород в высокой концентрации, но может также включать другие газы, в том числе углеводороды, оксиды углерода, метан, азот. Кроме того, когда циркулирующий газ включает газы рецикла с последующих стадий, в нем могут присутствовать конденсируемые компоненты, такие как полученный простой эфир, спирты C1-C4, вода, дополнительные и побочные продукты. В особенно предпочтительном аспекте третьего варианта настоящего изобретения простой эфир является циклическим. Наиболее предпочтительно, чтобы циклический простой эфир представлял собой тетрагидрофуран. В этом последнем случае органическим сырьем предпочтительно является диалкилмалеат. Дополнительные продукты, которые в этом варианте могут присутствовать в большей или меньшей степени, включают бутан-1,4-диол и -бутиролактон. Эта реакция проиллюстрирована на схеме 1. В этом примере спирт является метанолом, а промежуточное соединение представляет собой частично гидрированный диметилсукцинат. Побочные продукты могут включать спирт, используемый для этерификации кислоты или ангидрида, например метанол; нежелательный продукт побочной реакции, например бутанол; воду, выделившуюся при дегидратации диола в простой эфир, и промежуточное соединение, например диметилсукцинат, вместе с другими легкокипящими или тяжелыми соединениями, образовавшимися в способе. Побочные продукты можно отделить от простого эфира в зоне очистки и, если нужно, очистить дополнительно. Аналогично в зоне очистки можно отделить дополнительные продукты от простого эфира и, если нужно, продолжить очистку. Однако в одном варианте один или несколько дополнительных продуктов и/или побочных продуктов будут возвращены в зону испарения, где они испарятся. В альтернативном варианте один или несколько дополнительных продуктов и/или побочных продуктов будут возвращены во вторую зону испарения, где они испарятся в промежуточный поток продуктов, выходящий из первой зоны реакции. Таким образом, в предпочтительном варианте любой диалкилсукцинат, присутствующий в виде побочного продукта, можно вернуть в первую зону испарения и, следовательно, в первую зону реакции для повышения суммарной селективности реакции по целевому тетрагидрофурану и дополнительным продуктам - бутан-1,4-диолу и/или убутиролактону. Циркулирующий газ из следующей зоны реакции предпочтительно сжать, вернуть в рецикл и смешать со свежим водородом до нагревания и возврата в зону испарения. Любой поток водного спирта, отделенный от продукта, можно вернуть в предыдущую зону этерификации. Сырье, подаваемое в любую или каждую зону испарения, может состоять или может включать один или несколько потоков рецикла. Свежее органическое сырье и поток рецикла после очистки можно испарять вместе или в отдельных частях каждой зоны испарения. Это дает то особенное преимущество, что минимизирует риск переэтерификации сложного эфира с диолом. В одном варианте весь циркулирующий газ и органическое сырье, направляемые в первую зону испарения (стадия а), подают в первую зону реакции (стадия b), а оставшееся органическое сырье и очищенные потоки рецикла испаряют (стадия d) в выделенный промежуточный поток продуктов из первой зоны реакции (стадия с) с образованием промежуточного потока продуктов, который подают в следующую зону реакции (стадия d). Во втором альтернативном варианте газовый поток из первого испарителя (стадия а) можно разделить на большую часть, предпочтительно примерно 70-80%, которую подают в первую зону реакции(стадия b), и меньшую часть, предпочтительно 20-30%, которую в обход первой зоны реакции подают в следующую зону испарения, предпочтительно в одну часть следующей зоны испарения (стадия d), где ее нагревают таким образом, чтобы дополнительное органическое сырье можно было испарить в циркулирующий газ до получения горячего вторичного потока сырья. Когда меньшую часть подают в одну часть следующей зоны испарения, промежуточный поток продуктов, отделенный из первой зоны реакции (стадия с), подают в другую часть следующей зоны испарения (стадия d), в которую вводят очищенные газы рецикла. Два потока из двух разных частей следующей зоны испарения затем смешивают с образованием промежуточного потока продуктов, который направляют в следующую зону реакции (стадия е). Преимущество этого предпочтительного варианта заключается в том, что жидкое дополнительное органическое сырье, которое может представлять собой или включать сложный эфир, отделено от жидких очищенных рециклов, которые содержат диолы и/или лактоны, и смешивается с ними только в паровой фазе. Это минимизирует время контакта и, следовательно, потенциальную переэтерификацию и непрерывный рост длины цепи. Сырье, подаваемое в каждую зону испарения, может целиком состоять или включать потоки рецикла. Циркулирующий газ обычно содержит водород в высокой концентрации, но может включать другие газы, в том числе углеводороды, оксиды углерода, метан, азот. Кроме того, в случае, когда циркулирующий газ включает в себя газ рецикла из последующих стадий, в нем могут присутствовать конденсирующиеся вещества, в том числе полученный простой эфир, спирты C1-C4, вода, дополнительные и побочные продукты. Сырье для зоны испарения может состоять или включать один или несколько потоков рецикла. Свежее органическое сырье и очищенные потоки рецикла можно испарять вместе или в разных частях зоны испарения. Это является особенным преимуществом, которое минимизирует риск переэтерификации сложного эфира с диолом. Органическое сырье предпочтительно выбирать из моноалкиловых эфиров C1-C4 дикарбоновых кислот C4-C12 и/или ангидридов, ди-(C1-С 4)алкиловых эфиров дикарбоновых кислот C4-C12 и/или ангидридов, лактонов гидроксикарбоновых кислот C4-C12 и смесей двух или нескольких соединений. Например, органическое сырье можно выбрать из сложных моно-(C1-C4)алкиловых эфиров дикарбоновых кислот С 4 и/или ангидридов, сложных ди-(C1-C4)алкиловых эфиров дикарбоновых кислот С 4 и/или ангидридов, -бутиролактона и смесей двух или нескольких соединений. Особенно предпочтительное органическое сырье можно выбрать из монометилмалеата, монометилфумарата, монометилсукцината, диметилмалеата, диметилфумарата, диметилсукцината, -бутиролактона, подаваемых из рецикла-бутиролактона и/или бутан-1,4-диола и смесей двух или нескольких из этих соединений. Альтернативно органическое сырье можно выбрать из моноэтилмалеата, моноэтилфумарата, моноэтилсукцината, диэтилмалеата, диэтилфумарата, диэтилсукцината, убутиролактона, подаваемых из рецикла убутиролактона и/или бутан-1,4-диола и смесей двух или нескольких из этих соединений. В одном варианте органическое сырье, подаваемое в зону испарения, содержит органический растворитель. В случае, когда присутствует органический растворитель, зоны испарения работают так, что органическое сырье отделяют от органического растворителя путем отгонки из циркулирующего газа. Подходящие органические растворители включают сложные ди-(C1-C4)алкиловые эфиры алкилдикарбоновых кислот, содержащие до 13 атомов углерода; сложные моно- и ди-(C10-C18)алкиловые эфиры малеиновой кислоты, фумаровой кислоты, щавелевой кислоты и их смесей; сложные (C1-C4)алкиловые эфиры нафталинмонокарбоновых кислот; сложные три-(C1-C4)алкиловые эфиры ароматических трикарбоновых кислот; сложные ди-(C1-C4)алкиловые эфиры изофталевой кислоты; алкилфталаты и диметилсебацинат. В потоке, подаваемом в первую зону реакции, соотношение водородсодержащий циркулирующий газ:испаренное сырье предпочтительно находится в интервале от примерно 50:1 до примерно 1000:1. Обычно поток, подаваемый в первую зону реакции, имеет температуру примерно 100-300 С, более предпочтительно примерно 150-250 С. В первой зоне реакции можно применять любое давление, обычно примерно от 50 фунт/кв.дюйм (примерно 344.74 кПа) до примерно 2000 фунт/кв.дюйм (примерно 13789 кПа). В одном варианте используют давление в интервале примерно от 450 фунт/кв.дюйм (примерно 3102.64 кПа) до 1000 фунт/кв.дюйм (примерно 6894.76 кПа). Предпочтительно подавать сырье в первую зону реакции со скоростью, соответствующей часовой объемной скорости жидкости примерно от 0,05 ч-1 до примерно 5,0 ч-1. При необходимости давление и/или температуру в зонах реакции можно установить любым удобным способом. Температуру можно задать любым подходящим способом, в том числе с помощью теплообменника или теплообменников. Водородсодержащий газ, используемый в способе настоящего изобретения, можно получать любым традиционным способом. Предпочтительно, чтобы он содержал по меньшей мере примерно 50 об.% и до примерно 99,99 об.% или более, например, примерно 80-99,9 об.% водорода. Он может также содержать один или несколько инертных газов, таких как азот или метан. Обычно водородсодержащий газ получают способом короткоцикловой адсорбции, при котором молекулярная масса циркулирующего газа минимальна, что уменьшает необходимую мощность для его сжатия и циркуляции. Обычно вещество, подвергаемое гидрированию, содержит примерно 0,01-1,0 мас./мас.% или более,например, до примерно 10 мас./мас.%, но обычно не более примерно 2,0 мас./мас.%, кислотного вещества. Предпочтительно, чтобы загрузка катализатора в первую зону реакции была достаточно большой, с тем чтобы уменьшить содержание проходящего через него кислотного компонента смеси до менее примерно 0,005 мас./мас.%. Количество катализатора, используемого в реакционных зонах, может быть одинаковым или различным. Загрузка катализатора в первую зону реакции может составлять примерно 10-70%, чаще примерно 20-50% от общего объема катализатора в зонах реакции. Аналогично катализатор в последующей зоне реакции обычно составляет примерно 70-10%, чаще примерно 20-50% от общего объема катализатора в зонах реакции. Выбранный катализатор предпочтительно превращает сложный эфир, предпочтительно диалкилмалеат, в целевой простой эфир, предпочтительно в циклический эфир и наиболее предпочтительно в циклический эфир, наиболее предпочтительно тетрагидрофуран, с селективностью примерно 20-90% или выше, наиболее предпочтительно примерно 70% или выше. Особенно желательна селективность до 100%. Предпочтительно подавать поток продуктов из последней зоны реакции, преимущественно в конденсированном виде, в зону очистки, где отделяют полученный целевой простой эфир, предпочтительно тетрагидрофуран. Любые дополнительные продукты, такие как бутан-1,4-диол и/или -бутиролактон,которые могут присутствовать в потоке, можно выделить или вернуть в реакционную систему. В случае более одного дополнительного продукта можно выделить один или несколько продуктов, а остальное вернуть в способ. В одном варианте, где желательна 100% конверсия в простой эфир, например тетрагидрофуран, все дополнительные продукты, например бутан-1,4-диол и/или -бутиролактон, возвращают в способ. Любой спирт, полученный из органического сырья, который обычно является спиртом С 1-С 4, и воду в потоке сырого продукта предпочтительно сконденсировать и выделить для очистки. Обычно спирт возвращают в реактор этерификации, если он имеется, где получают органическое сырье. Система очистки может включать при желании средства выделения воды из спирта. Система очистки обычно включает средства для отделения других побочных продуктов, которые можно вернуть в процесс. Примером побочного продукта, который можно вернуть в процесс, является любое промежуточное вещество. Альтернативно некоторые или все любые побочные продукты можно удалить с отходящим газом. Примером побочного продукта, который можно использовать, является любой полученный одноатомный спирт. Если смачивание катализатора может вызвать его дезактивацию, желательно подавать реакционную смесь в реактор при температуре выше температуры конденсации. Этого можно достичь, либо пропуская избыток циркулирующего газа через испаритель, либо добавляя избыток циркулирующего газа после испарителя, либо дополнительно нагревая реакционную смесь до подачи в зону реакции. Однако, если смачивание катализатора не влияет отрицательно на его работу, захваченная жидкость может присутствовать в системе. Однако реакция при этом останется парофазной. Другие подробности подходящего способа можно найти в патенте WO 03/00644, который включен здесь ссылкой. Далее изобретение будет описано с помощью следующих примеров. Пример 1. Для активации медного катализатора DRD 92/89 "D" от Davy Process Technology Limited его загрузили в реакционную зону в количестве 500 мл. Установили скорость газа равной 1250 NLPH. Установили давление 50 фунт/кв.дюйм. Затем провели следующие процедуры: 1. Увеличили концентрацию водорода до 0,1% при комнатной температуре. В течение 3 ч температуру на входе повысили до 120 С. Содержание водорода на входе и выходе контролировали так, чтобы оно было на уровне 0,1% на входе при температуре выше 100 С. На стадиях 2-6 старались не допустить перегрева более чем на 10 С, уменьшая содержание водорода на входе и, если нужно, выдерживая эти условия до уменьшения разогрева. 2. Температуру повышали по 10 С до тех пор, пока она не достигла 160 С. 3. После выдержки при 160C в течение 1 ч увеличили содержание водорода на входе до 0,2% в течение 1 ч и поддерживали эти условия 2 ч. 4. В течение 2 ч увеличили содержание водорода на входе до 0,3% и выдержали 2 ч. 5. Увеличили содержание водорода на входе до 0,4% и выдержали 2 ч. 6. Увеличивали содержание водорода на входе до 0,5% до тех пор, пока оно не стало равным содержанию водорода на выходе. 7. Содержание водорода на входе поддерживали на уровне 0,5% и повышали температуру до 340 С в течение 12 ч. Убедились, что перегрев не превысил 10 С, и выдержали до тех пор, пока содержание водорода на входе и выходе не стало одинаковым. 8. Поддерживали температуру 340 С в течение 1 ч. 9. Содержание водорода на входе увеличили до 1% в течение 1 ч и поддерживали его таким до тех пор, пока содержание водорода на входе не стало равным содержанию водорода на выходе. При необходимости перегрев поддерживали на уровне 10 С путем уменьшения концентрации водорода. 10. Затем концентрацию водорода на входе увеличили до 5% в течение четырех часов. 11. Затем содержание водорода на входе увеличили до 10% и поддерживали его таким до тех пор,пока содержание водорода на входе не стало равным содержанию водорода на выходе. Перегрев поддерживали на уровне менее 10 С. 12. Затем содержание водорода увеличили до 100%, убедившись, что перегрев не превышает 10%. 13. Давление повысили до рабочего давления реакции. Затем катализатор охладили до нужной температуры и оставили в атмосфере водорода на 4 ч до подачи сырья. Примеры 2-5. Катализатор DRD 92/89 D от Davy Process Technology Ltd, активированный, как подробно описано выше, использовали в способе получения тетрагидрофурана из сырья, содержащего малеиновый ангидрид. Условия реакции приведены в табл. 1, а полученные результаты в табл. 2. Таблица 1 Пример 6. Катализатор DRD 92/89 D от Davy Process Technology Ltd активировали, как описано выше, и использовали в комбинации с катализатором DRD 92/89 А от Davy Process Technology. Объединенный катализатор использовали в способе получения тетрагидрофурана из сырья, содержащего малеиновый ангидрид. Условия реакции подробно указаны в табл. 3, а полученные результаты в табл. 4. Сравнительный пример 7. Катализатор DRD 92/89 D от Davy Process Technology Ltd активировали традиционными способами и использовали в комбинации с катализатором DRD 92/89 А от Davy Process Technology. Объединенный катализатор использовали в способе получения тетрагидрофурана из сырья, содержащего малеиновый ангидрид. Условия реакции подробно указаны в табл. 3, а полученные результаты в табл. 4. Несмотря на то, что в сравнительном примере 7 катализатора D в два раза больше, чем в примере 6,селективность по тетрагидрофурану значительно возрастает после активации по способу настоящего изобретения. Пример 8. Катализатор DRD 92/89 D от Davy Process Technology Ltd активировали, как описано выше, и использовали в способе получения тетрагидрофурана из сырья, содержащего малеиновый ангидрид. Условия реакции подробно указаны в табл. 5, а полученные результаты в табл. 6. Сравнительные примеры 9 и 10. Катализатор DRD 92/89 D от Davy Process Technology Ltd активировали традиционными низкотемпературными способами. Катализатор использовали в способе получения тетрагидрофурана из сырья,содержащего малеиновый ангидрид. Условия реакции подробно указаны в табл. 5, а полученные результаты в табл. 6. Таблица 5 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения простого эфира по реакции соответствующего органического сырья, которое выбирают из дикарбоновых кислот и/или ангидридов, сложных моноэфиров дикарбоновых кислот и/или ангидридов, сложных диэфиров дикарбоновых кислот и/или ангидридов, лактонов и смесей двух или нескольких из них, в присутствии водорода, причем реакцию проводят в присутствии восстановленного марганец-медного катализатора, который при этом активируют способом, включающим:(i) подачу потока, содержащего максимум 0,5% водорода, на катализатор при комнатной температуре;(ii) подъем температуры до температуры выше 300 С до примерно 400 С в течение 10-20 ч;(iii) увеличение содержания водорода в потоке до 100%, причем содержание водорода в потоке, подаваемом на стадию (i), начинается с 0,1% водорода и затем его ступенчато увеличивают до 0,5% в течение 5-10 ч, а по мере увеличения содержания водорода, подаваемого на стадию (i), температуру повышают от комнатной до значений в диапазоне примерно 100-160 С. 2. Способ по п.1, включающий стадии:(а) подачу потока, содержащего органическое сырье, в первую зону испарения и контактирование сырья с циркулирующим газом, содержащим водород, так что часть сырья испаряют в циркулирующий газ;(b) подачу циркулирующего газа и испаренного сырья в первую зону реакции, содержащую активированный катализатор, которая находится в условиях, позволяющих проводить реакции гидрирования и дегидратации;(с) выделение из первой зоны реакции промежуточного потока продуктов, включающего непрореагировавшее сырье, циркулирующий газ, целевые продукты и любые дополнительные и побочные продукты;(d) подачу промежуточного потока продуктов во вторую зону испарения и его контактирование с дополнительным сырьем, в результате чего дополнительное сырье испаряют в промежуточный поток продуктов;(e) подачу продукта стадии (d) в следующую зону реакции, содержащую активированный катализатор и находящуюся в условиях, позволяющих проводить реакции гидрирования и, если нужно, дегидратации;(f) выделение из следующей зоны реакции потока продуктов, содержащего простой эфир. 3. Способ по п.2, в котором катализатор стадии (b) представляет собой кислотоустойчивый катализатор. 4. Способ по п.3, в котором катализатор стадии (b) представляет собой катализатор на основе промотированного хромита меди. 5. Способ по любому из пп.1-3, который включает одну или несколько дополнительных зон реакции, расположенных последовательно между первой и последней зонами реакции, и в котором перед каждой дополнительной зоной реакции находится зона испарения, в которой возвратное или свежее дополнительное сырье и поток рецикла испаряют в промежуточный поток продуктов из предыдущей зоны реакции. 6. Способ по п.2, в котором катализатор в промежуточной зоне реакции представляет собой промотированный марганцем медный катализатор. 7. Способ по любому из пп.1-6, в котором сырье выбирают из сложных моноалкиловых эфиров C1C4 дикарбоновых кислот C4-C12 и/или ангидридов, сложных диалкиловых эфиров C1-C4 дикарбоновых кислот С 4-С 12 и/или ангидридов, лактонов гидроксикарбоновых кислот C4-C12 и смесей двух или нескольких из них. 8. Способ по п.7, в котором сырье выбирают из монометилмалеата, монометилфумарата, монометилсукцината, диметилмалеата, диметилфумарата, диметилсукцината, -бутиролактона, подаваемых из рецикла -бутиролактона и/или бутан-1,4-диола и смесей двух или нескольких из них. 9. Способ по любому из пп.1-8, в котором эфир представляет собой циклический эфир. 10. Способ по п.9, в котором эфир представляет собой тетрагидрофуран.

МПК / Метки

МПК: C07C 41/14, B01J 23/889, C07C 41/16, B01J 23/90

Метки: активации, способ, катализатора

Код ссылки

<a href="https://eas.patents.su/10-20414-sposob-aktivacii-katalizatora.html" rel="bookmark" title="База патентов Евразийского Союза">Способ активации катализатора</a>

Предыдущий патент: Кювета для анализа жидкости

Следующий патент: Колпачок для емкости

Случайный патент: Производные n-(1h-индолил)-1н-индол-2-карбоксамидов, их получение и их применение в терапии