Гранулы нитрата аммония

Формула / Реферат

1. Пористые гранулы нитрата аммония, которые обладают взрывными свойствами, пригодные для применения во взрывном составе ANFO, причем гранулы сформированы благодаря комбинированию расслоения и агломерации и включают микропоры, которые имеют диаметр 10-100 мкм и масляную абсорбцию нефти от 6 до 15% на вес горючего.

2. Гранулы нитрата аммония, которые обладают взрывными свойствами по п.1, где гранулы являются сферическими по форме и имеют средний размер от 1,5 до 3,0 мм.

3. Гранулы нитрата аммония, которые обладают взрывными свойствами по п.1 или 2, где объемный вес гранул составляет от 0,75 до 0,9 г/см3.

4. Гранулы нитрата аммония по любому из предыдущих пунктов, которые обладают взрывными свойствами, имеющие поверхностные поры, где размер диаметра пор составляет от 4 до 8 мкм.

5. Взрывной состав ANFO, содержащий гранулы нитрата аммония, которые обладают взрывными свойствами, согласно любому из пп.1-4, и горючее.

6. Способ получения гранул нитрата аммония, которые обладают взрывными свойствами, пригодные для применения во взрывном составе ANFO, причем гранулы включают микропоры, которые имеют диаметр 10-100 мкм и масляную абсорбцию нефти от 6 до 15% на вес горючего, включающий:

a) получение расплава нитрата аммония, содержащего от 93 до 95% на вес концентрированного нитрата аммония и от 300 до 600 ч./млн соли алкилированного сульфоната нафталина, модификатора кристаллической формы на активной основе;

b) распыление расплава нитрата аммония по крайней мере через одну насадку в первом псевдоожиженном слое, который обеспечивается благодаря воздуху, который кондиционируют до относительной влажности меньше чем 30% при 40°С и нагревают при температуре 95 до 105°С для того, чтобы сформировать гранулы нитрата аммония благодаря комбинированию расслоения и агломерации; и

с) гранулы, сформированные в первом псевдоожиженном слое, направляют во второй псевдоожиженный слой и охлаждают до температуры от 60 до 80°С.

7. Способ по п.6, где гранулы со второго псевдоожиженного слоя поступают на сортировочное устройство, из которого гранулы нижней фракции возвращают в первый псевдоожиженный слой как частицы затравки.

8. Способ по п.7, где гранулы верхней фракции из сортировочного устройства сначала измельчают и потом так же возвращают в первый псевдоожиженный слой как частицы затравки.

9. Способ по любому из пп.6-8, где расплавленный нитрат аммония содержит от 350 до 450 ч./млн, предпочтительно 400 ч./млн модификатора(ов) кристаллической формы на активной основе.

10. Способ по п.9, где модификатор(ы) кристаллической формы является натриевой солью алкилированного сульфоната нафталина.

11. Способ по любому из пп.6-10, где расплавленный нитрат аммония содержит от 50 до 300 ч./млн, преимущественно от 100 до 200 ч./млн, предпочтительнее 150 ч./млн добавки(-ок) для гранулирования на активной основе.

12. Способ по п.11, где добавка(-ки) для гранулирования является солью сульфоната неразветвленной цепи, преимущественно натриевой солью сульфоната неразветвленной цепи.

Текст

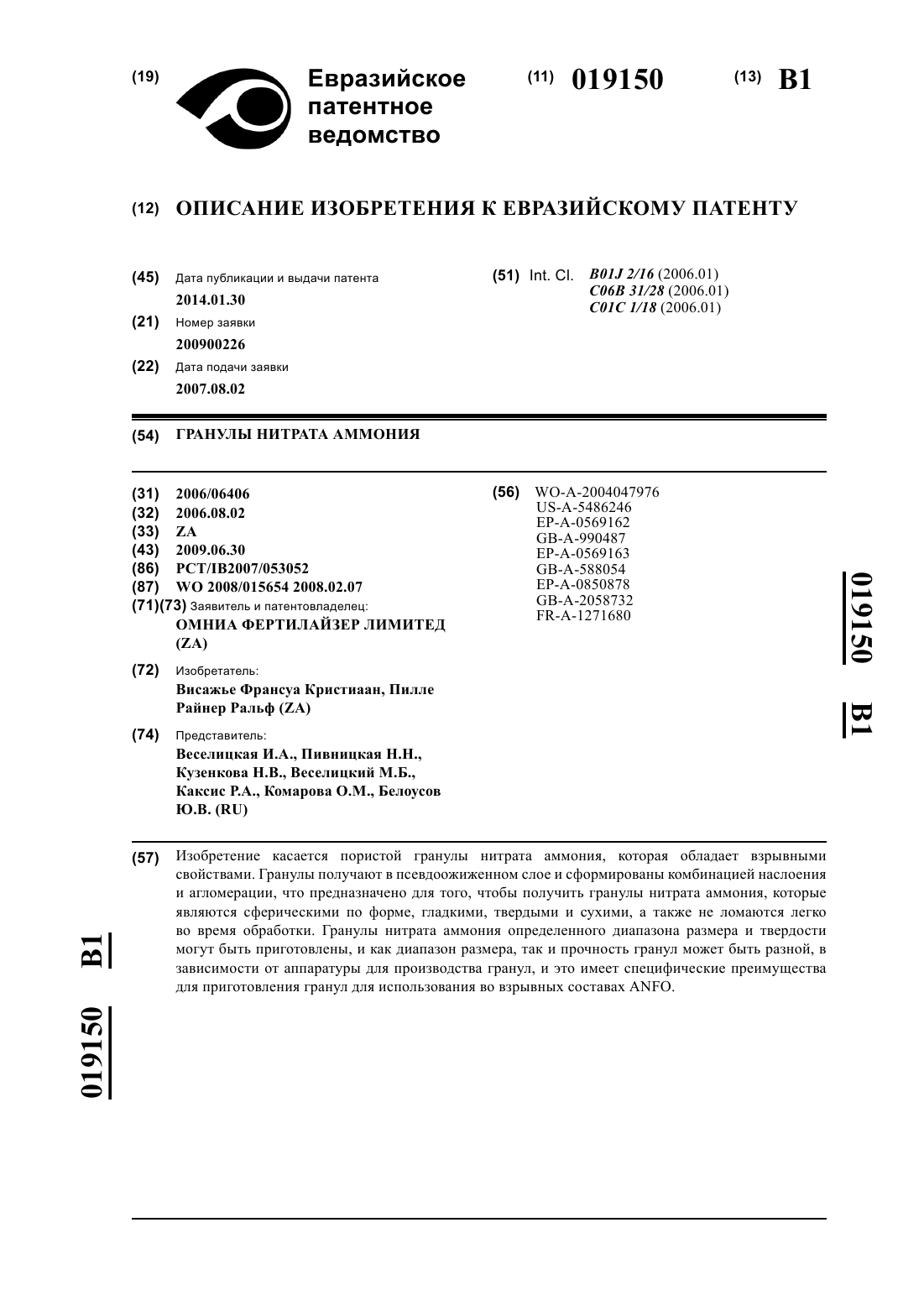

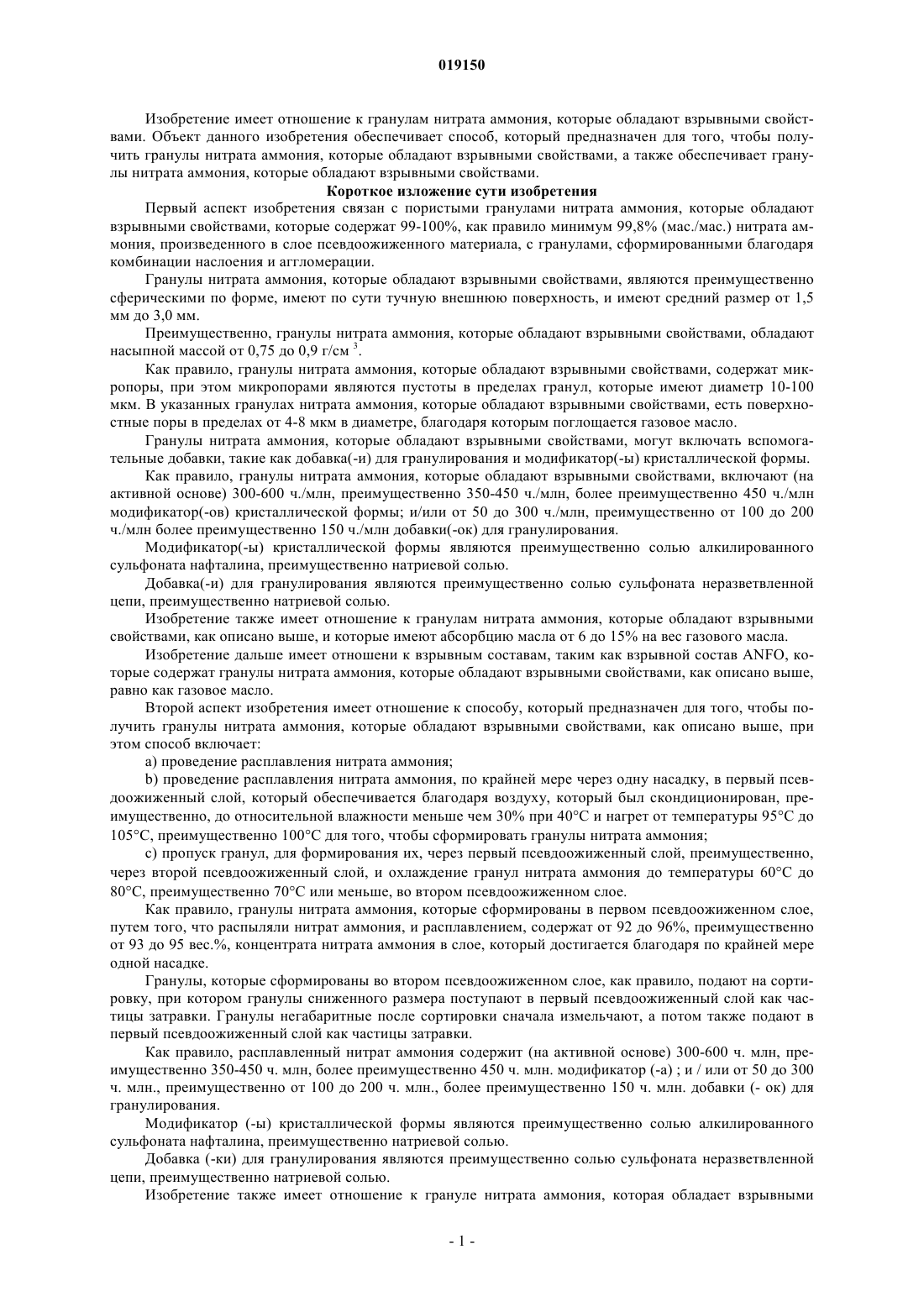

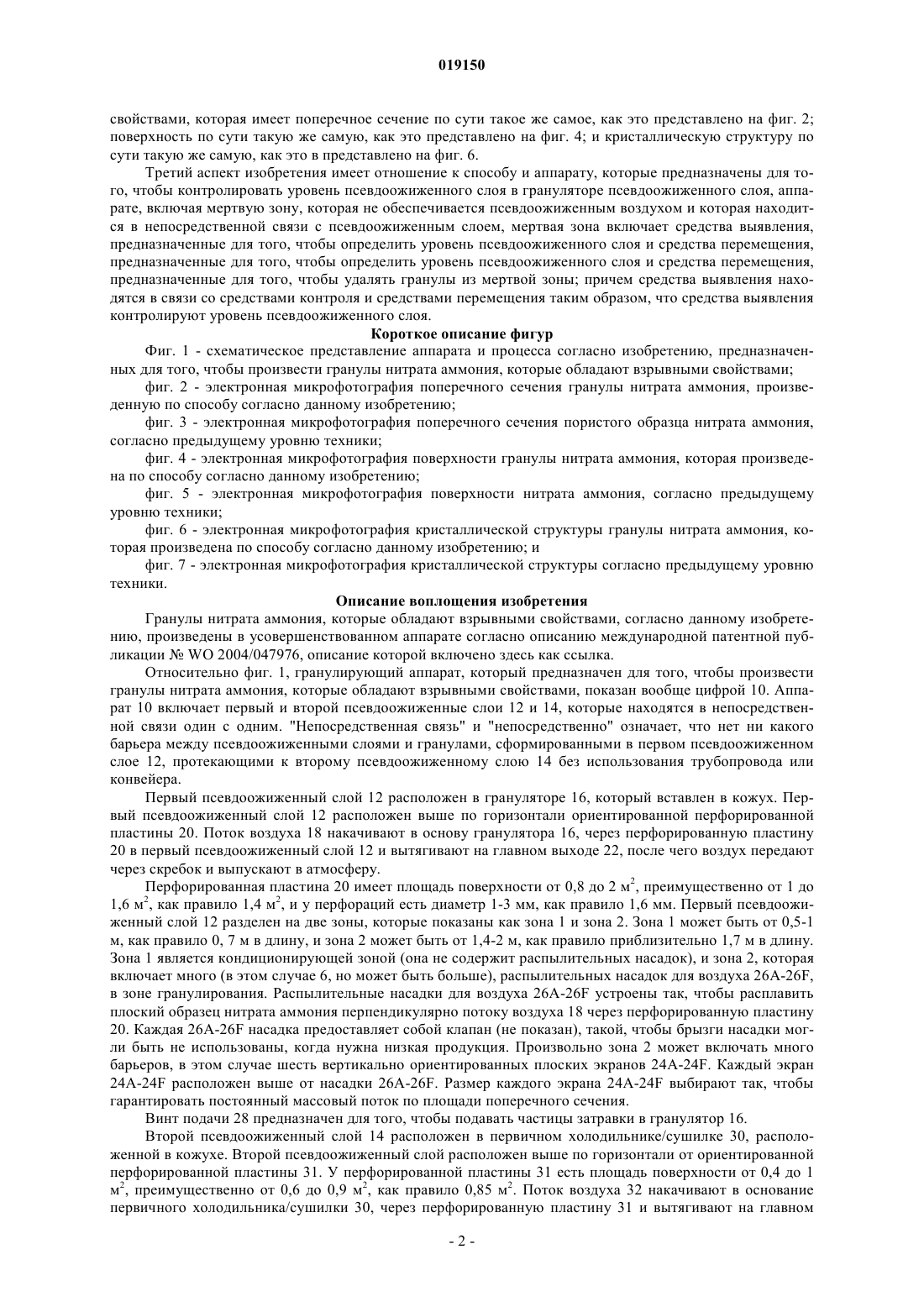

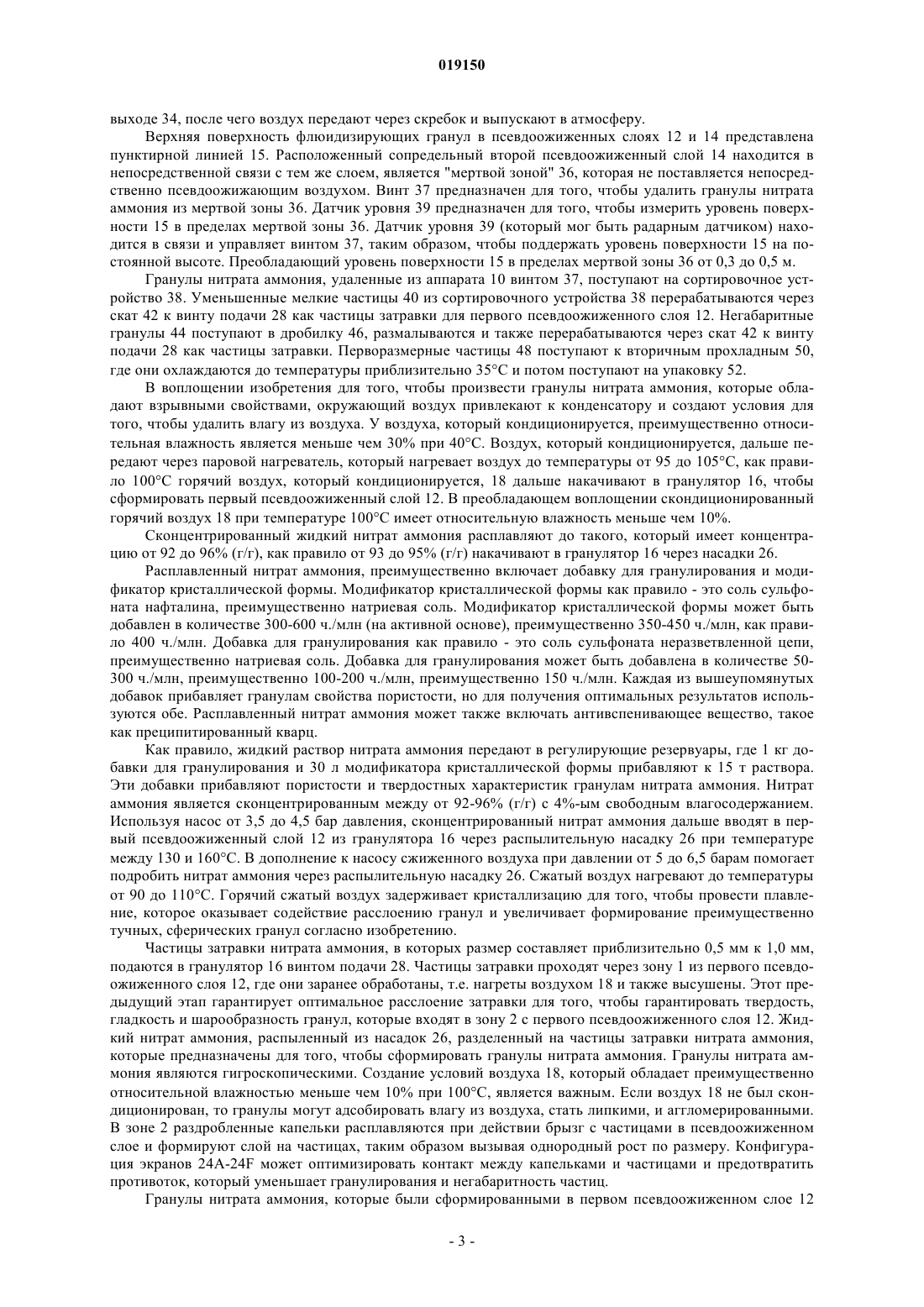

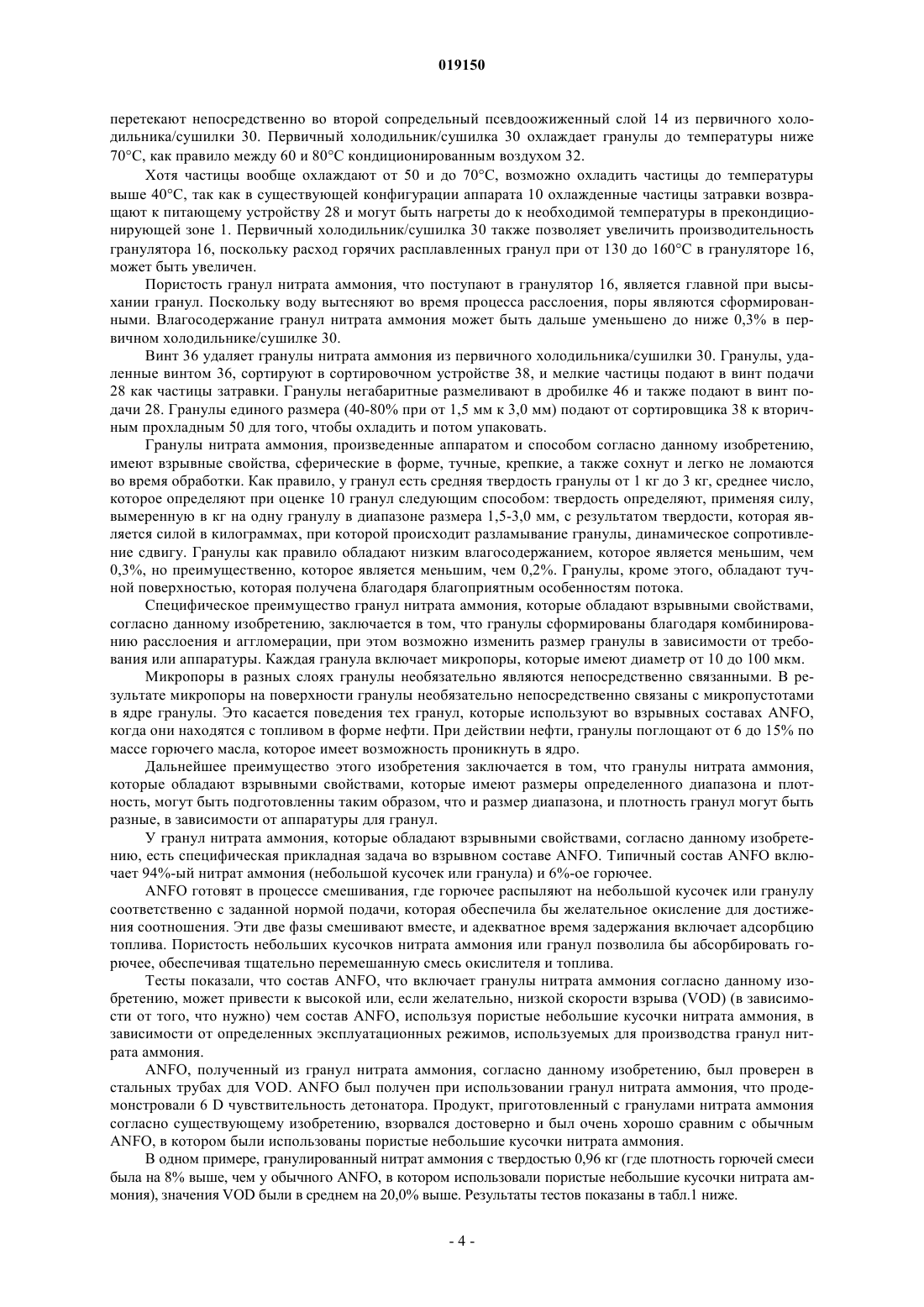

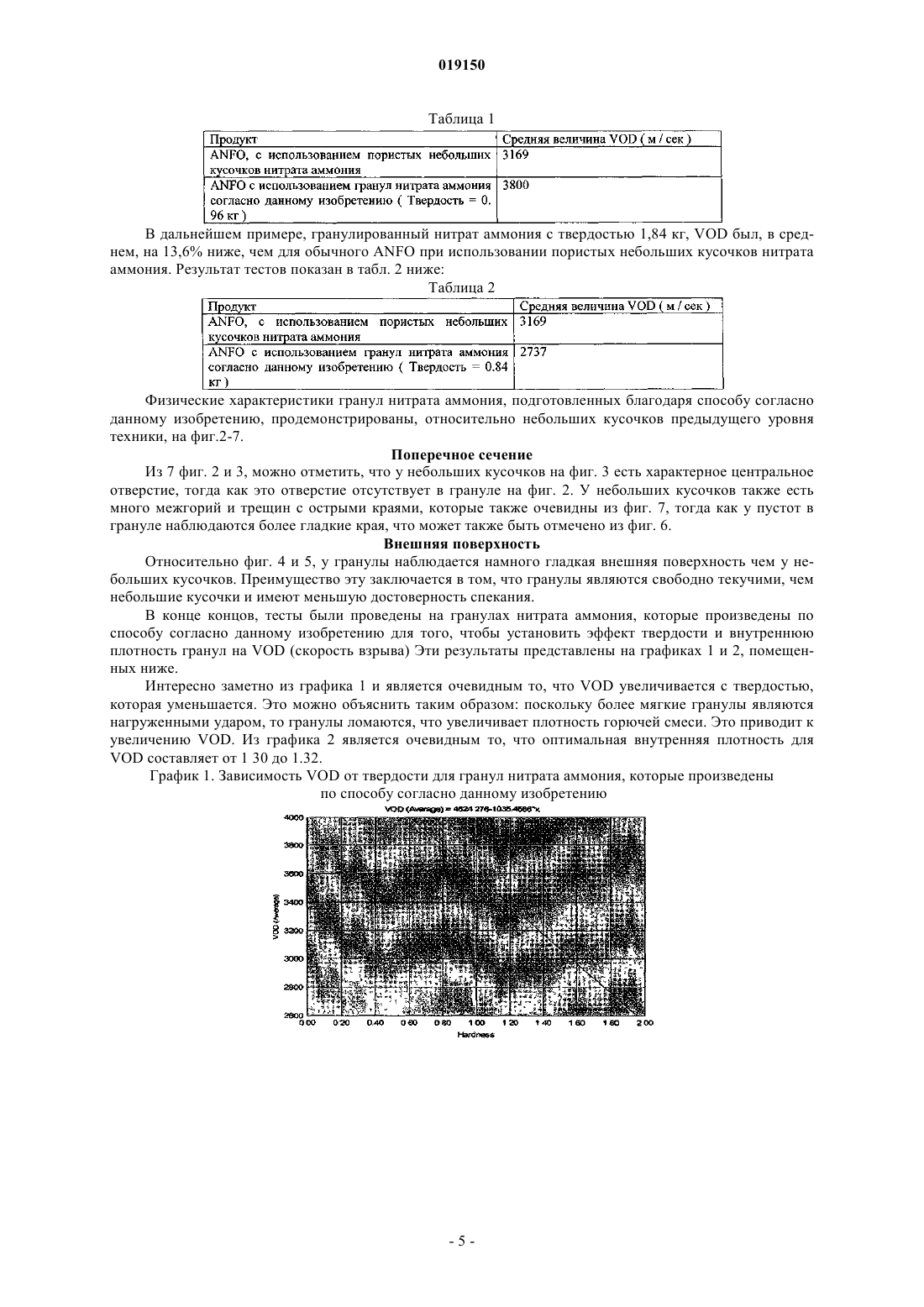

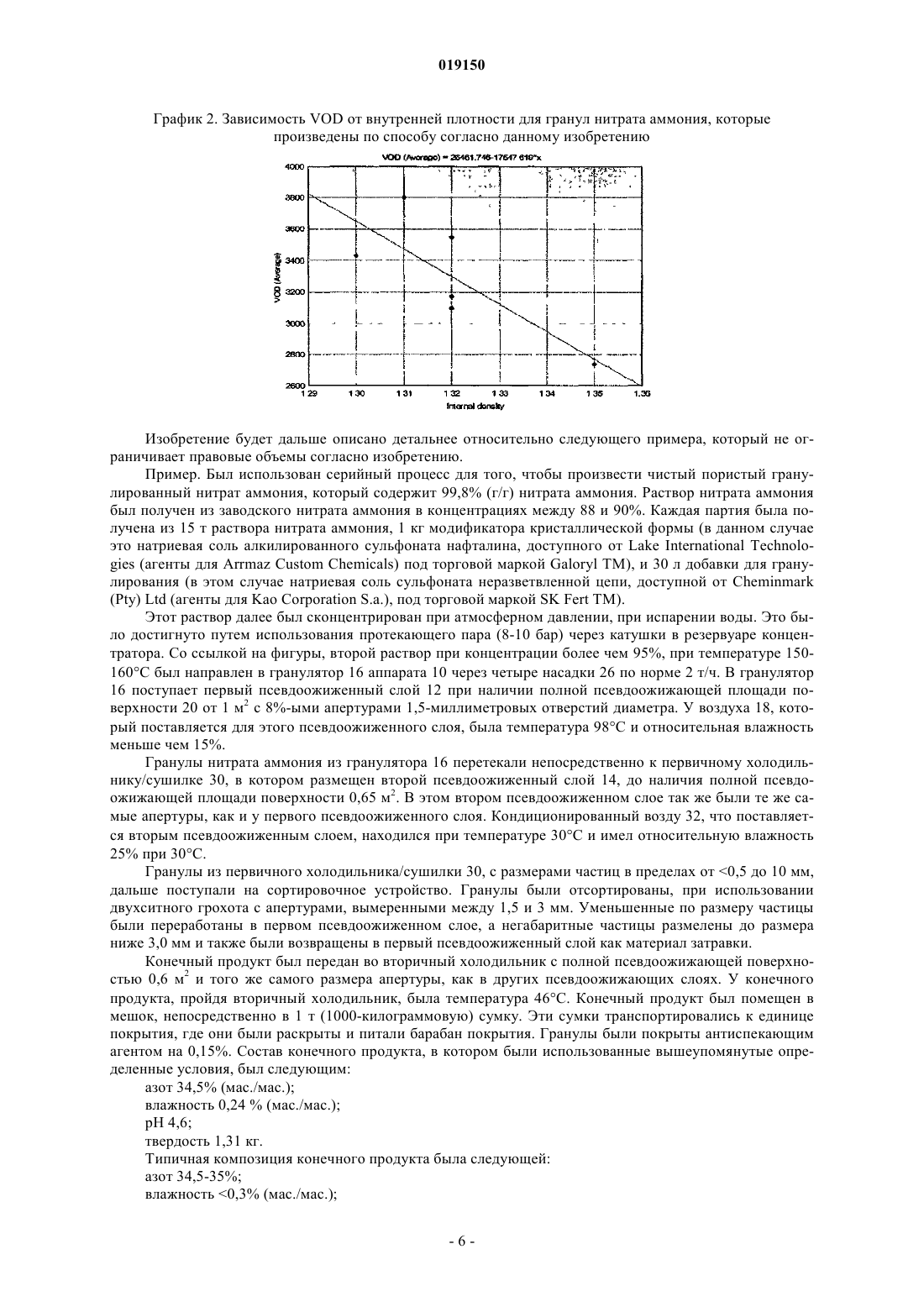

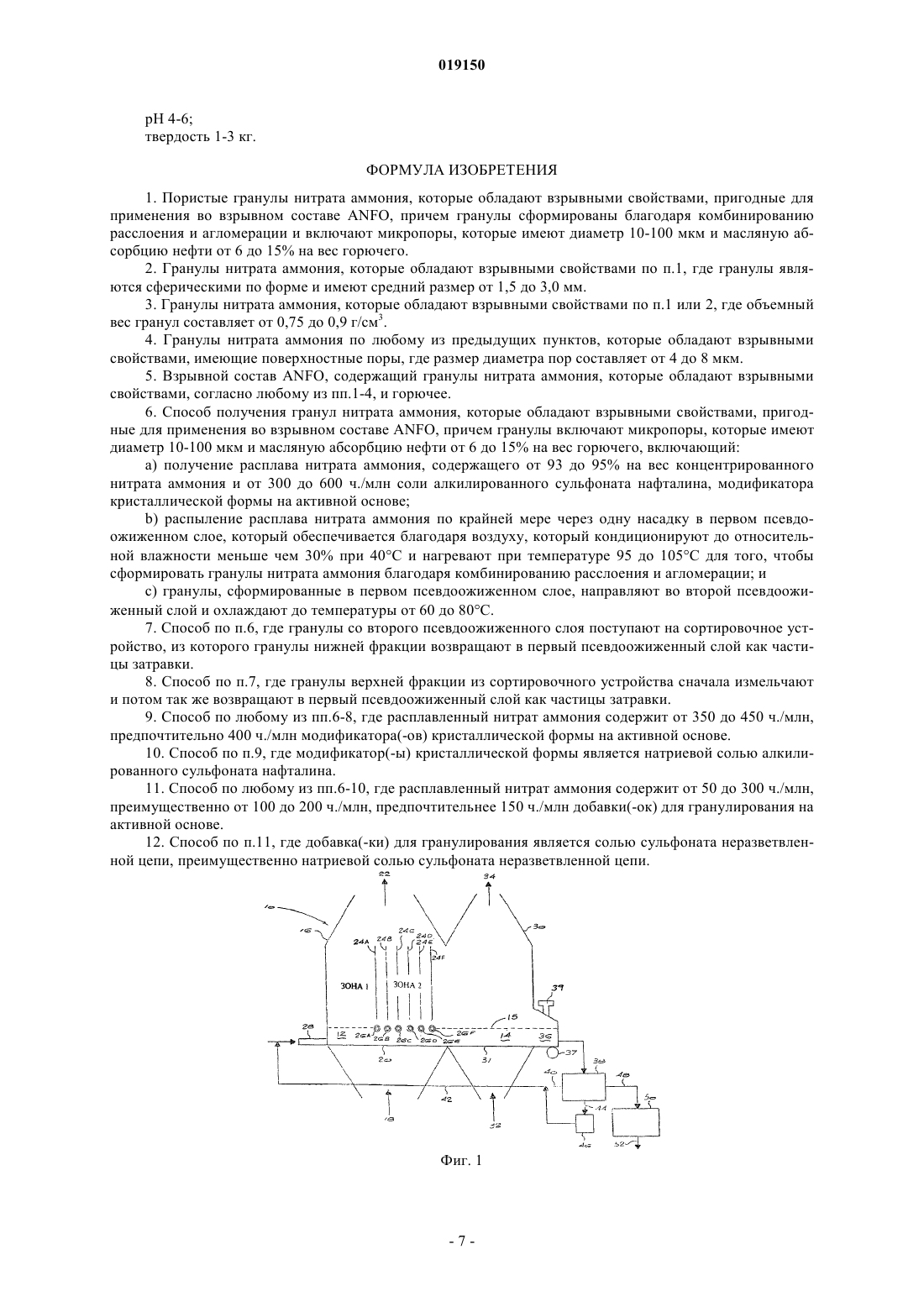

Изобретение касается пористой гранулы нитрата аммония, которая обладает взрывными свойствами. Гранулы получают в псевдоожиженном слое и сформированы комбинацией наслоения и агломерации, что предназначено для того, чтобы получить гранулы нитрата аммония, которые являются сферическими по форме, гладкими, твердыми и сухими, а также не ломаются легко во время обработки. Гранулы нитрата аммония определенного диапазона размера и твердости могут быть приготовлены, и как диапазон размера, так и прочность гранул может быть разной, в зависимости от аппаратуры для производства гранул, и это имеет специфические преимущества для приготовления гранул для использования во взрывных составах ANFO. Висажье Франсуа Кристиаан, Пилле Райнер Ральф (ZA) Веселицкая И.А., Пивницкая Н.Н.,Кузенкова Н.В., Веселицкий М.Б.,Каксис Р.А., Комарова О.М., Белоусов Ю.В. (RU) Изобретение имеет отношение к гранулам нитрата аммония, которые обладают взрывными свойствами. Объект данного изобретения обеспечивает способ, который предназначен для того, чтобы получить гранулы нитрата аммония, которые обладают взрывными свойствами, а также обеспечивает гранулы нитрата аммония, которые обладают взрывными свойствами. Короткое изложение сути изобретения Первый аспект изобретения связан с пористыми гранулами нитрата аммония, которые обладают взрывными свойствами, которые содержат 99-100%, как правило минимум 99,8% (мас./мас.) нитрата аммония, произведенного в слое псевдоожиженного материала, с гранулами, сформированными благодаря комбинации наслоения и аггломерации. Гранулы нитрата аммония, которые обладают взрывными свойствами, являются преимущественно сферическими по форме, имеют по сути тучную внешнюю поверхность, и имеют средний размер от 1,5 мм до 3,0 мм. Преимущественно, гранулы нитрата аммония, которые обладают взрывными свойствами, обладают насыпной массой от 0,75 до 0,9 г/см 3. Как правило, гранулы нитрата аммония, которые обладают взрывными свойствами, содержат микропоры, при этом микропорами являются пустоты в пределах гранул, которые имеют диаметр 10-100 мкм. В указанных гранулах нитрата аммония, которые обладают взрывными свойствами, есть поверхностные поры в пределах от 4-8 мкм в диаметре, благодаря которым поглощается газовое масло. Гранулы нитрата аммония, которые обладают взрывными свойствами, могут включать вспомогательные добавки, такие как добавка(-и) для гранулирования и модификатор(-ы) кристаллической формы. Как правило, гранулы нитрата аммония, которые обладают взрывными свойствами, включают (на активной основе) 300-600 ч./млн, преимущественно 350-450 ч./млн, более преимущественно 450 ч./млн модификатор(-ов) кристаллической формы; и/или от 50 до 300 ч./млн, преимущественно от 100 до 200 ч./млн более преимущественно 150 ч./млн добавки(-ок) для гранулирования. Модификатор(-ы) кристаллической формы являются преимущественно солью алкилированного сульфоната нафталина, преимущественно натриевой солью. Добавка(-и) для гранулирования являются преимущественно солью сульфоната неразветвленной цепи, преимущественно натриевой солью. Изобретение также имеет отношение к гранулам нитрата аммония, которые обладают взрывными свойствами, как описано выше, и которые имеют абсорбцию масла от 6 до 15% на вес газового масла. Изобретение дальше имеет отношени к взрывным составам, таким как взрывной состав ANFO, которые содержат гранулы нитрата аммония, которые обладают взрывными свойствами, как описано выше,равно как газовое масло. Второй аспект изобретения имеет отношение к способу, который предназначен для того, чтобы получить гранулы нитрата аммония, которые обладают взрывными свойствами, как описано выше, при этом способ включает:a) проведение расплавления нитрата аммония;b) проведение расплавления нитрата аммония, по крайней мере через одну насадку, в первый псевдоожиженный слой, который обеспечивается благодаря воздуху, который был скондиционирован, преимущественно, до относительной влажности меньше чем 30% при 40 С и нагрет от температуры 95 С до 105 С, преимущественно 100 С для того, чтобы сформировать гранулы нитрата аммония;c) пропуск гранул, для формирования их, через первый псевдоожиженный слой, преимущественно,через второй псевдоожиженный слой, и охлаждение гранул нитрата аммония до температуры 60 С до 80 С, преимущественно 70 С или меньше, во втором псевдоожиженном слое. Как правило, гранулы нитрата аммония, которые сформированы в первом псевдоожиженном слое,путем того, что распыляли нитрат аммония, и расплавлением, содержат от 92 до 96%, преимущественно от 93 до 95 вес.%, концентрата нитрата аммония в слое, который достигается благодаря по крайней мере одной насадке. Гранулы, которые сформированы во втором псевдоожиженном слое, как правило, подают на сортировку, при котором гранулы сниженного размера поступают в первый псевдоожиженный слой как частицы затравки. Гранулы негабаритные после сортировки сначала измельчают, а потом также подают в первый псевдоожиженный слой как частицы затравки. Как правило, расплавленный нитрат аммония содержит (на активной основе) 300-600 ч. млн, преимущественно 350-450 ч. млн, более преимущественно 450 ч. млн. модификатор (-а) ; и / или от 50 до 300 ч. млн., преимущественно от 100 до 200 ч. млн., более преимущественно 150 ч. млн. добавки (- ок) для гранулирования. Модификатор (-ы) кристаллической формы являются преимущественно солью алкилированного сульфоната нафталина, преимущественно натриевой солью. Добавка (-ки) для гранулирования являются преимущественно солью сульфоната неразветвленной цепи, преимущественно натриевой солью. Изобретение также имеет отношение к грануле нитрата аммония, которая обладает взрывными свойствами, которая имеет поперечное сечение по сути такое же самое, как это представлено на фиг. 2; поверхность по сути такую же самую, как это представлено на фиг. 4; и кристаллическую структуру по сути такую же самую, как это в представлено на фиг. 6. Третий аспект изобретения имеет отношение к способу и аппарату, которые предназначены для того, чтобы контролировать уровень псевдоожиженного слоя в грануляторе псевдоожиженного слоя, аппарате, включая мертвую зону, которая не обеспечивается псевдоожиженным воздухом и которая находится в непосредственной связи с псевдоожиженным слоем, мертвая зона включает средства выявления,предназначенные для того, чтобы определить уровень псевдоожиженного слоя и средства перемещения,предназначенные для того, чтобы определить уровень псевдоожиженного слоя и средства перемещения,предназначенные для того, чтобы удалять гранулы из мертвой зоны; причем средства выявления находятся в связи со средствами контроля и средствами перемещения таким образом, что средства выявления контролируют уровень псевдоожиженного слоя. Короткое описание фигур Фиг. 1 - схематическое представление аппарата и процесса согласно изобретению, предназначенных для того, чтобы произвести гранулы нитрата аммония, которые обладают взрывными свойствами; фиг. 2 - электронная микрофотография поперечного сечения гранулы нитрата аммония, произведенную по способу согласно данному изобретению; фиг. 3 - электронная микрофотография поперечного сечения пористого образца нитрата аммония,согласно предыдущему уровню техники; фиг. 4 - электронная микрофотография поверхности гранулы нитрата аммония, которая произведена по способу согласно данному изобретению; фиг. 5 - электронная микрофотография поверхности нитрата аммония, согласно предыдущему уровню техники; фиг. 6 - электронная микрофотография кристаллической структуры гранулы нитрата аммония, которая произведена по способу согласно данному изобретению; и фиг. 7 - электронная микрофотография кристаллической структуры согласно предыдущему уровню техники. Описание воплощения изобретения Гранулы нитрата аммония, которые обладают взрывными свойствами, согласно данному изобретению, произведены в усовершенствованном аппарате согласно описанию международной патентной публикацииWO 2004/047976, описание которой включено здесь как ссылка. Относительно фиг. 1, гранулирующий аппарат, который предназначен для того, чтобы произвести гранулы нитрата аммония, которые обладают взрывными свойствами, показан вообще цифрой 10. Аппарат 10 включает первый и второй псевдоожиженные слои 12 и 14, которые находятся в непосредственной связи один с одним. "Непосредственная связь" и "непосредственно" означает, что нет ни какого барьера между псевдоожиженными слоями и гранулами, сформированными в первом псевдоожиженном слое 12, протекающими к второму псевдоожиженному слою 14 без использования трубопровода или конвейера. Первый псевдоожиженный слой 12 расположен в грануляторе 16, который вставлен в кожух. Первый псевдоожиженный слой 12 расположен выше по горизонтали ориентированной перфорированной пластины 20. Поток воздуха 18 накачивают в основу гранулятора 16, через перфорированную пластину 20 в первый псевдоожиженный слой 12 и вытягивают на главном выходе 22, после чего воздух передают через скребок и выпускают в атмосферу. Перфорированная пластина 20 имеет площадь поверхности от 0,8 до 2 м 2, преимущественно от 1 до 2 1,6 м , как правило 1,4 м 2, и у перфораций есть диаметр 1-3 мм, как правило 1,6 мм. Первый псевдоожиженный слой 12 разделен на две зоны, которые показаны как зона 1 и зона 2. Зона 1 может быть от 0,5-1 м, как правило 0, 7 м в длину, и зона 2 может быть от 1,4-2 м, как правило приблизительно 1,7 м в длину. Зона 1 является кондиционирующей зоной (она не содержит распылительных насадок), и зона 2, которая включает много (в этом случае 6, но может быть больше), распылительных насадок для воздуха 26 А-26F,в зоне гранулирования. Распылительные насадки для воздуха 26 А-26F устроены так, чтобы расплавить плоский образец нитрата аммония перпендикулярно потоку воздуха 18 через перфорированную пластину 20. Каждая 26 А-26F насадка предоставляет собой клапан (не показан), такой, чтобы брызги насадки могли быть не использованы, когда нужна низкая продукция. Произвольно зона 2 может включать много барьеров, в этом случае шесть вертикально ориентированных плоских экранов 24 А-24F. Каждый экран 24 А-24F расположен выше от насадки 26 А-26F. Размер каждого экрана 24 А-24F выбирают так, чтобы гарантировать постоянный массовый поток по площади поперечного сечения. Винт подачи 28 предназначен для того, чтобы подавать частицы затравки в гранулятор 16. Второй псевдоожиженный слой 14 расположен в первичном холодильнике/сушилке 30, расположенной в кожухе. Второй псевдоожиженный слой расположен выше по горизонтали от ориентированной перфорированной пластины 31. У перфорированной пластины 31 есть площадь поверхности от 0,4 до 1 м 2, преимущественно от 0,6 до 0,9 м 2, как правило 0,85 м 2. Поток воздуха 32 накачивают в основание первичного холодильника/сушилки 30, через перфорированную пластину 31 и вытягивают на главном выходе 34, после чего воздух передают через скребок и выпускают в атмосферу. Верхняя поверхность флюидизирующих гранул в псевдоожиженных слоях 12 и 14 представлена пунктирной линией 15. Расположенный сопредельный второй псевдоожиженный слой 14 находится в непосредственной связи с тем же слоем, является "мертвой зоной" 36, которая не поставляется непосредственно псевдоожижающим воздухом. Винт 37 предназначен для того, чтобы удалить гранулы нитрата аммония из мертвой зоны 36. Датчик уровня 39 предназначен для того, чтобы измерить уровень поверхности 15 в пределах мертвой зоны 36. Датчик уровня 39 (который мог быть радарным датчиком) находится в связи и управляет винтом 37, таким образом, чтобы поддержать уровень поверхности 15 на постоянной высоте. Преобладающий уровень поверхности 15 в пределах мертвой зоны 36 от 0,3 до 0,5 м. Гранулы нитрата аммония, удаленные из аппарата 10 винтом 37, поступают на сортировочное устройство 38. Уменьшенные мелкие частицы 40 из сортировочного устройства 38 перерабатываются через скат 42 к винту подачи 28 как частицы затравки для первого псевдоожиженного слоя 12. Негабаритные гранулы 44 поступают в дробилку 46, размалываются и также перерабатываются через скат 42 к винту подачи 28 как частицы затравки. Перворазмерные частицы 48 поступают к вторичным прохладным 50,где они охлаждаются до температуры приблизительно 35 С и потом поступают на упаковку 52. В воплощении изобретения для того, чтобы произвести гранулы нитрата аммония, которые обладают взрывными свойствами, окружающий воздух привлекают к конденсатору и создают условия для того, чтобы удалить влагу из воздуха. У воздуха, который кондиционируется, преимущественно относительная влажность является меньше чем 30% при 40 С. Воздух, который кондиционируется, дальше передают через паровой нагреватель, который нагревает воздух до температуры от 95 до 105 С, как правило 100 С горячий воздух, который кондиционируется, 18 дальше накачивают в гранулятор 16, чтобы сформировать первый псевдоожиженный слой 12. В преобладающем воплощении скондиционированный горячий воздух 18 при температуре 100 С имеет относительную влажность меньше чем 10%. Сконцентрированный жидкий нитрат аммония расплавляют до такого, который имеет концентрацию от 92 до 96% (г/г), как правило от 93 до 95% (г/г) накачивают в гранулятор 16 через насадки 26. Расплавленный нитрат аммония, преимущественно включает добавку для гранулирования и модификатор кристаллической формы. Модификатор кристаллической формы как правило - это соль сульфоната нафталина, преимущественно натриевая соль. Модификатор кристаллической формы может быть добавлен в количестве 300-600 ч./млн (на активной основе), преимущественно 350-450 ч./млн, как правило 400 ч./млн. Добавка для гранулирования как правило - это соль сульфоната неразветвленной цепи,преимущественно натриевая соль. Добавка для гранулирования может быть добавлена в количестве 50300 ч./млн, преимущественно 100-200 ч./млн, преимущественно 150 ч./млн. Каждая из вышеупомянутых добавок прибавляет гранулам свойства пористости, но для получения оптимальных результатов используются обе. Расплавленный нитрат аммония может также включать антивспенивающее вещество, такое как преципитированный кварц. Как правило, жидкий раствор нитрата аммония передают в регулирующие резервуары, где 1 кг добавки для гранулирования и 30 л модификатора кристаллической формы прибавляют к 15 т раствора. Эти добавки прибавляют пористости и твердостных характеристик гранулам нитрата аммония. Нитрат аммония является сконцентрированным между от 92-96% (г/г) с 4%-ым свободным влагосодержанием. Используя насос от 3,5 до 4,5 бар давления, сконцентрированный нитрат аммония дальше вводят в первый псевдоожиженный слой 12 из гранулятора 16 через распылительную насадку 26 при температуре между 130 и 160 С. В дополнение к насосу сжиженного воздуха при давлении от 5 до 6,5 барам помогает подробить нитрат аммония через распылительную насадку 26. Сжатый воздух нагревают до температуры от 90 до 110 С. Горячий сжатый воздух задерживает кристаллизацию для того, чтобы провести плавление, которое оказывает содействие расслоению гранул и увеличивает формирование преимущественно тучных, сферических гранул согласно изобретению. Частицы затравки нитрата аммония, в которых размер составляет приблизительно 0,5 мм к 1,0 мм,подаются в гранулятор 16 винтом подачи 28. Частицы затравки проходят через зону 1 из первого псевдоожиженного слоя 12, где они заранее обработаны, т.е. нагреты воздухом 18 и также высушены. Этот предыдущий этап гарантирует оптимальное расслоение затравки для того, чтобы гарантировать твердость,гладкость и шарообразность гранул, которые входят в зону 2 с первого псевдоожиженного слоя 12. Жидкий нитрат аммония, распыленный из насадок 26, разделенный на частицы затравки нитрата аммония,которые предназначены для того, чтобы сформировать гранулы нитрата аммония. Гранулы нитрата аммония являются гигроскопическими. Создание условий воздуха 18, который обладает преимущественно относительной влажностью меньше чем 10% при 100 С, является важным. Если воздух 18 не был скондиционирован, то гранулы могут адсобировать влагу из воздуха, стать липкими, и аггломерированными. В зоне 2 раздробленные капельки расплавляются при действии брызг с частицами в псевдоожиженном слое и формируют слой на частицах, таким образом вызывая однородный рост по размеру. Конфигурация экранов 24 А-24F может оптимизировать контакт между капельками и частицами и предотвратить противоток, который уменьшает гранулирования и негабаритность частиц. Гранулы нитрата аммония, которые были сформированными в первом псевдоожиженном слое 12 перетекают непосредственно во второй сопредельный псевдоожиженный слой 14 из первичного холодильника/сушилки 30. Первичный холодильник/сушилка 30 охлаждает гранулы до температуры ниже 70 С, как правило между 60 и 80 С кондиционированным воздухом 32. Хотя частицы вообще охлаждают от 50 и до 70 С, возможно охладить частицы до температуры выше 40 С, так как в существующей конфигурации аппарата 10 охлажденные частицы затравки возвращают к питающему устройству 28 и могут быть нагреты до к необходимой температуры в прекондиционирующей зоне 1. Первичный холодильник/сушилка 30 также позволяет увеличить производительность гранулятора 16, поскольку расход горячих расплавленных гранул при от 130 до 160 С в грануляторе 16,может быть увеличен. Пористость гранул нитрата аммония, что поступают в гранулятор 16, является главной при высыхании гранул. Поскольку воду вытесняют во время процесса расслоения, поры являются сформированными. Влагосодержание гранул нитрата аммония может быть дальше уменьшено до ниже 0,3% в первичном холодильнике/сушилке 30. Винт 36 удаляет гранулы нитрата аммония из первичного холодильника/сушилки 30. Гранулы, удаленные винтом 36, сортируют в сортировочном устройстве 38, и мелкие частицы подают в винт подачи 28 как частицы затравки. Гранулы негабаритные размеливают в дробилке 46 и также подают в винт подачи 28. Гранулы единого размера (40-80% при от 1,5 мм к 3,0 мм) подают от сортировщика 38 к вторичным прохладным 50 для того, чтобы охладить и потом упаковать. Гранулы нитрата аммония, произведенные аппаратом и способом согласно данному изобретению,имеют взрывные свойства, сферические в форме, тучные, крепкие, а также сохнут и легко не ломаются во время обработки. Как правило, у гранул есть средняя твердость гранулы от 1 кг до 3 кг, среднее число,которое определяют при оценке 10 гранул следующим способом: твердость определяют, применяя силу,вымеренную в кг на одну гранулу в диапазоне размера 1,5-3,0 мм, с результатом твердости, которая является силой в килограммах, при которой происходит разламывание гранулы, динамическое сопротивление сдвигу. Гранулы как правило обладают низким влагосодержанием, которое является меньшим, чем 0,3%, но преимущественно, которое является меньшим, чем 0,2%. Гранулы, кроме этого, обладают тучной поверхностью, которая получена благодаря благоприятным особенностям потока. Специфическое преимущество гранул нитрата аммония, которые обладают взрывными свойствами,согласно данному изобретению, заключается в том, что гранулы сформированы благодаря комбинированию расслоения и аггломерации, при этом возможно изменить размер гранулы в зависимости от требования или аппаратуры. Каждая гранула включает микропоры, которые имеют диаметр от 10 до 100 мкм. Микропоры в разных слоях гранулы необязательно являются непосредственно связанными. В результате микропоры на поверхности гранулы необязательно непосредственно связаны с микропустотами в ядре гранулы. Это касается поведения тех гранул, которые используют во взрывных составах ANFO,когда они находятся с топливом в форме нефти. При действии нефти, гранулы поглощают от 6 до 15% по массе горючего масла, которое имеет возможность проникнуть в ядро. Дальнейшее преимущество этого изобретения заключается в том, что гранулы нитрата аммония,которые обладают взрывными свойствами, которые имеют размеры определенного диапазона и плотность, могут быть подготовленны таким образом, что и размер диапазона, и плотность гранул могут быть разные, в зависимости от аппаратуры для гранул. У гранул нитрата аммония, которые обладают взрывными свойствами, согласно данному изобретению, есть специфическая прикладная задача во взрывном составе ANFO. Типичный состав ANFO включает 94%-ый нитрат аммония (небольшой кусочек или гранула) и 6%-ое горючее.ANFO готовят в процессе смешивания, где горючее распыляют на небольшой кусочек или гранулу соответственно с заданной нормой подачи, которая обеспечила бы желательное окисление для достижения соотношения. Эти две фазы смешивают вместе, и адекватное время задержания включает адсорбцию топлива. Пористость небольших кусочков нитрата аммония или гранул позволила бы абсорбировать горючее, обеспечивая тщательно перемешанную смесь окислителя и топлива. Тесты показали, что состав ANFO, что включает гранулы нитрата аммония согласно данному изобретению, может привести к высокой или, если желательно, низкой скорости взрыва (VOD) (в зависимости от того, что нужно) чем состав ANFO, используя пористые небольшие кусочки нитрата аммония, в зависимости от определенных эксплуатационных режимов, используемых для производства гранул нитрата аммония.ANFO, полученный из гранул нитрата аммония, согласно данному изобретению, был проверен в стальных трубах для VOD. ANFO был получен при использовании гранул нитрата аммония, что продемонстровали 6 D чувствительность детонатора. Продукт, приготовленный с гранулами нитрата аммония согласно существующему изобретению, взорвался достоверно и был очень хорошо сравним с обычнымANFO, в котором были использованы пористые небольшие кусочки нитрата аммония. В одном примере, гранулированный нитрат аммония с твердостью 0,96 кг (где плотность горючей смеси была на 8% выше, чем у обычного ANFO, в котором использовали пористые небольшие кусочки нитрата аммония), значения VOD были в среднем на 20,0% выше. Результаты тестов показаны в табл.1 ниже. В дальнейшем примере, гранулированный нитрат аммония с твердостью 1,84 кг, VOD был, в среднем, на 13,6% ниже, чем для обычного ANFO при использовании пористых небольших кусочков нитрата аммония. Результат тестов показан в табл. 2 ниже: Таблица 2 Физические характеристики гранул нитрата аммония, подготовленных благодаря способу согласно данному изобретению, продемонстрированы, относительно небольших кусочков предыдущего уровня техники, на фиг.2-7. Поперечное сечение Из 7 фиг. 2 и 3, можно отметить, что у небольших кусочков на фиг. 3 есть характерное центральное отверстие, тогда как это отверстие отсутствует в грануле на фиг. 2. У небольших кусочков также есть много межгорий и трещин с острыми краями, которые также очевидны из фиг. 7, тогда как у пустот в грануле наблюдаются более гладкие края, что может также быть отмечено из фиг. 6. Внешняя поверхность Относительно фиг. 4 и 5, у гранулы наблюдается намного гладкая внешняя поверхность чем у небольших кусочков. Преимущество эту заключается в том, что гранулы являются свободно текучими, чем небольшие кусочки и имеют меньшую достоверность спекания. В конце концов, тесты были проведены на гранулах нитрата аммония, которые произведены по способу согласно данному изобретению для того, чтобы установить эффект твердости и внутреннюю плотность гранул на VOD (скорость взрыва) Эти результаты представлены на графиках 1 и 2, помещенных ниже. Интересно заметно из графика 1 и является очевидным то, что VOD увеличивается с твердостью,которая уменьшается. Это можно объяснить таким образом: поскольку более мягкие гранулы являются нагруженными ударом, то гранулы ломаются, что увеличивает плотность горючей смеси. Это приводит к увеличению VOD. Из графика 2 является очевидным то, что оптимальная внутренняя плотность дляVOD составляет от 1 30 до 1.32. График 1. Зависимость VOD от твердости для гранул нитрата аммония, которые произведены по способу согласно данному изобретению График 2. Зависимость VOD от внутренней плотности для гранул нитрата аммония, которые произведены по способу согласно данному изобретению Изобретение будет дальше описано детальнее относительно следующего примера, который не ограничивает правовые объемы согласно изобретению. Пример. Был использован серийный процесс для того, чтобы произвести чистый пористый гранулированный нитрат аммония, который содержит 99,8% (г/г) нитрата аммония. Раствор нитрата аммония был получен из заводского нитрата аммония в концентрациях между 88 и 90%. Каждая партия была получена из 15 т раствора нитрата аммония, 1 кг модификатора кристаллической формы (в данном случае это натриевая соль алкилированного сульфоната нафталина, доступного от Lake International Technologies (агенты для Arrmaz Custom Chemicals) под торговой маркой Galoryl TM), и 30 л добавки для гранулирования (в этом случае натриевая соль сульфоната неразветвленной цепи, доступной от Cheminmark(Pty) Ltd (агенты для Kao Corporation S.a.), под торговой маркой SK Fert TM). Этот раствор далее был сконцентрирован при атмосферном давлении, при испарении воды. Это было достигнуто путем использования протекающего пара (8-10 бар) через катушки в резервуаре концентратора. Со ссылкой на фигуры, второй раствор при концентрации более чем 95%, при температуре 150160 С был направлен в гранулятор 16 аппарата 10 через четыре насадки 26 по норме 2 т/ч. В гранулятор 16 поступает первый псевдоожиженный слой 12 при наличии полной псевдоожижающей площади поверхности 20 от 1 м 2 с 8%-ыми апертурами 1,5-миллиметровых отверстий диаметра. У воздуха 18, который поставляется для этого псевдоожиженного слоя, была температура 98 С и относительная влажность меньше чем 15%. Гранулы нитрата аммония из гранулятора 16 перетекали непосредственно к первичному холодильнику/сушилке 30, в котором размещен второй псевдоожиженный слой 14, до наличия полной псевдоожижающей площади поверхности 0,65 м 2. В этом втором псевдоожиженном слое так же были те же самые апертуры, как и у первого псевдоожиженного слоя. Кондиционированный возду 32, что поставляется вторым псевдоожиженным слоем, находился при температуре 30 С и имел относительную влажность 25% при 30 С. Гранулы из первичного холодильника/сушилки 30, с размерами частиц в пределах от 0,5 до 10 мм,дальше поступали на сортировочное устройство. Гранулы были отсортированы, при использовании двухситного грохота с апертурами, вымеренными между 1,5 и 3 мм. Уменьшенные по размеру частицы были переработаны в первом псевдоожиженном слое, а негабаритные частицы размелены до размера ниже 3,0 мм и также были возвращены в первый псевдоожиженный слой как материал затравки. Конечный продукт был передан во вторичный холодильник с полной псевдоожижающей поверхностью 0,6 м 2 и того же самого размера апертуры, как в других псевдоожижающих слоях. У конечного продукта, пройдя вторичный холодильник, была температура 46 С. Конечный продукт был помещен в мешок, непосредственно в 1 т (1000-килограммовую) сумку. Эти сумки транспортировались к единице покрытия, где они были раскрыты и питали барабан покрытия. Гранулы были покрыты антиспекающим агентом на 0,15%. Состав конечного продукта, в котором были использованные вышеупомянутые определенные условия, был следующим: азот 34,5% (мас./мас.); влажность 0,24 % (мас./мас.); рН 4,6; твердость 1,31 кг. Типичная композиция конечного продукта была следующей: азот 34,5-35%; влажность 0,3% (мас./мас.); рН 4-6; твердость 1-3 кг. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пористые гранулы нитрата аммония, которые обладают взрывными свойствами, пригодные для применения во взрывном составе ANFO, причем гранулы сформированы благодаря комбинированию расслоения и агломерации и включают микропоры, которые имеют диаметр 10-100 мкм и масляную абсорбцию нефти от 6 до 15% на вес горючего. 2. Гранулы нитрата аммония, которые обладают взрывными свойствами по п.1, где гранулы являются сферическими по форме и имеют средний размер от 1,5 до 3,0 мм. 3. Гранулы нитрата аммония, которые обладают взрывными свойствами по п.1 или 2, где объемный вес гранул составляет от 0,75 до 0,9 г/см 3. 4. Гранулы нитрата аммония по любому из предыдущих пунктов, которые обладают взрывными свойствами, имеющие поверхностные поры, где размер диаметра пор составляет от 4 до 8 мкм. 5. Взрывной состав ANFO, содержащий гранулы нитрата аммония, которые обладают взрывными свойствами, согласно любому из пп.1-4, и горючее. 6. Способ получения гранул нитрата аммония, которые обладают взрывными свойствами, пригодные для применения во взрывном составе ANFO, причем гранулы включают микропоры, которые имеют диаметр 10-100 мкм и масляную абсорбцию нефти от 6 до 15% на вес горючего, включающий:a) получение расплава нитрата аммония, содержащего от 93 до 95% на вес концентрированного нитрата аммония и от 300 до 600 ч./млн соли алкилированного сульфоната нафталина, модификатора кристаллической формы на активной основе;b) распыление расплава нитрата аммония по крайней мере через одну насадку в первом псевдоожиженном слое, который обеспечивается благодаря воздуху, который кондиционируют до относительной влажности меньше чем 30% при 40 С и нагревают при температуре 95 до 105 С для того, чтобы сформировать гранулы нитрата аммония благодаря комбинированию расслоения и агломерации; и с) гранулы, сформированные в первом псевдоожиженном слое, направляют во второй псевдоожиженный слой и охлаждают до температуры от 60 до 80 С. 7. Способ по п.6, где гранулы со второго псевдоожиженного слоя поступают на сортировочное устройство, из которого гранулы нижней фракции возвращают в первый псевдоожиженный слой как частицы затравки. 8. Способ по п.7, где гранулы верхней фракции из сортировочного устройства сначала измельчают и потом так же возвращают в первый псевдоожиженный слой как частицы затравки. 9. Способ по любому из пп.6-8, где расплавленный нитрат аммония содержит от 350 до 450 ч./млн,предпочтительно 400 ч./млн модификатора(-ов) кристаллической формы на активной основе. 10. Способ по п.9, где модификатор(-ы) кристаллической формы является натриевой солью алкилированного сульфоната нафталина. 11. Способ по любому из пп.6-10, где расплавленный нитрат аммония содержит от 50 до 300 ч./млн,преимущественно от 100 до 200 ч./млн, предпочтительнее 150 ч./млн добавки(-ок) для гранулирования на активной основе. 12. Способ по п.11, где добавка(-ки) для гранулирования является солью сульфоната неразветвленной цепи, преимущественно натриевой солью сульфоната неразветвленной цепи.

МПК / Метки

МПК: B01J 2/16, C06B 31/28, C01C 1/18

Метки: нитрата, аммония, гранулы

Код ссылки

<a href="https://eas.patents.su/10-19150-granuly-nitrata-ammoniya.html" rel="bookmark" title="База патентов Евразийского Союза">Гранулы нитрата аммония</a>

Следующий патент: Конъюгаты синтетических агонистов tlr и их применение