Способ и установка для газификации твердого топлива в потоке под давлением

Номер патента: 17334

Опубликовано: 30.11.2012

Авторы: Огрисекк Сирко, Крцакк Штефен, Зайферт Петер, Ригер Матиас, Майер Бернд, Тромпелт Михаил, Раухфусс Харди, Гул Штефан

Формула / Реферат

1. Способ газификации твердого топлива в потоке под давлением, при котором подают первые обогащенные кислородом газифицирующие агенты в реактор-газификатор в направлении вверх, образуя циркулирующий внутри поток, где происходит:

a) газификация углеродсодержащих составляющих твердого топлива, состоящего из пылевидного газифицирующего вещества, а также из углеродсодержащей пыли;

b) термическая обработка выделяющегося при дожигании неочищенного газа; а также

c) гранулирование золы при температурах, превышающих точку размягчения золы,

при этом образуются углеродсодержащие отходы газификации, гранулированная зола и насыщенный пылью неочищенный газ, а насыщенный пылью неочищенный газ при температурах ниже критической точки спекания золы отводят из потока вверх в буферную зону и оттуда направляют на дальнейшую переработку, при этом первые газифицирующие агенты подают с содержанием кислорода от 21 до 100 об.% и вдувают в поток в газификационной камере со скоростью от более 10 до примерно 80 м/с, чем формируют направленное вверх горячее центральное течение и направленное вниз ²холодное² пристеночное течение, и при этом в находящемся под потоком подвижном слое при использовании вторых бедных кислородом газифицирующих агентов при температурах ниже точки размягчения золы происходит, по существу, полное окисление выходящих из потока вниз углеродсодержащих отходов газификации и гранулированной золы, и при этом образуются выделяющийся при дожигании неочищенный газ и окисленный нижний продукт, при этом вторые газифицирующие агенты с содержанием кислорода от 5 до 20 об.% подают в таком количестве и составе, что, с одной стороны, в подвижном слое не превышается точка размягчения золы, а с другой, происходит равномерное регулярное прохождение через подвижный слой, и при этом окисленный нижний продукт в противотоке вторым газифицирующим агентом оттягивается из подвижного слоя вниз, а выделяющийся при дожигании неочищенный газ вводится из подвижного слоя вверх в поток.

2. Способ по п.1, отличающийся тем, что отведенный из потока насыщенный пылью неочищенный газ подают преимущественно в поверхностные теплообменники, а затем в пылеуловители для отделения углеродсодержащей пыли и отделенную углеродсодержащую пыль возвращают в поток.

3. Способ по п.1 или 2, отличающийся тем, что вторые бедные кислородом газифицирующие агенты, состоящие из кислорода и диоксида углерода, подают в подвижный слой при температуре преимущественно <100°С.

4. Способ по одному из пп.1-3, отличающийся тем, что твердое топливо отбирают из пылевидного топлива, углеродсодержащей пыли или их смесей либо содержащих твердые вещества топливно-водяных или топливно-масляных суспензий.

5. Способ по одному из пп.1-4, отличающийся тем, что твердое топливо подают на той же высоте или до 1 м ниже высоты подачи первых газифицирующих агентов, однако не менее чем в 1 м над поверхностью засыпки подвижного слоя.

6. Способ по одному из пп.1-5, отличающийся тем, что твердое топливо подают посредством пневматической транспортировки и/или в форме суспензий.

7. Способ по одному из пп.1-6, отличающийся тем, что к твердому топливу, критическая точка спекания золы которого ниже необходимой для газификации температуры, добавляют присадки, повышающие точки плавления и спекания.

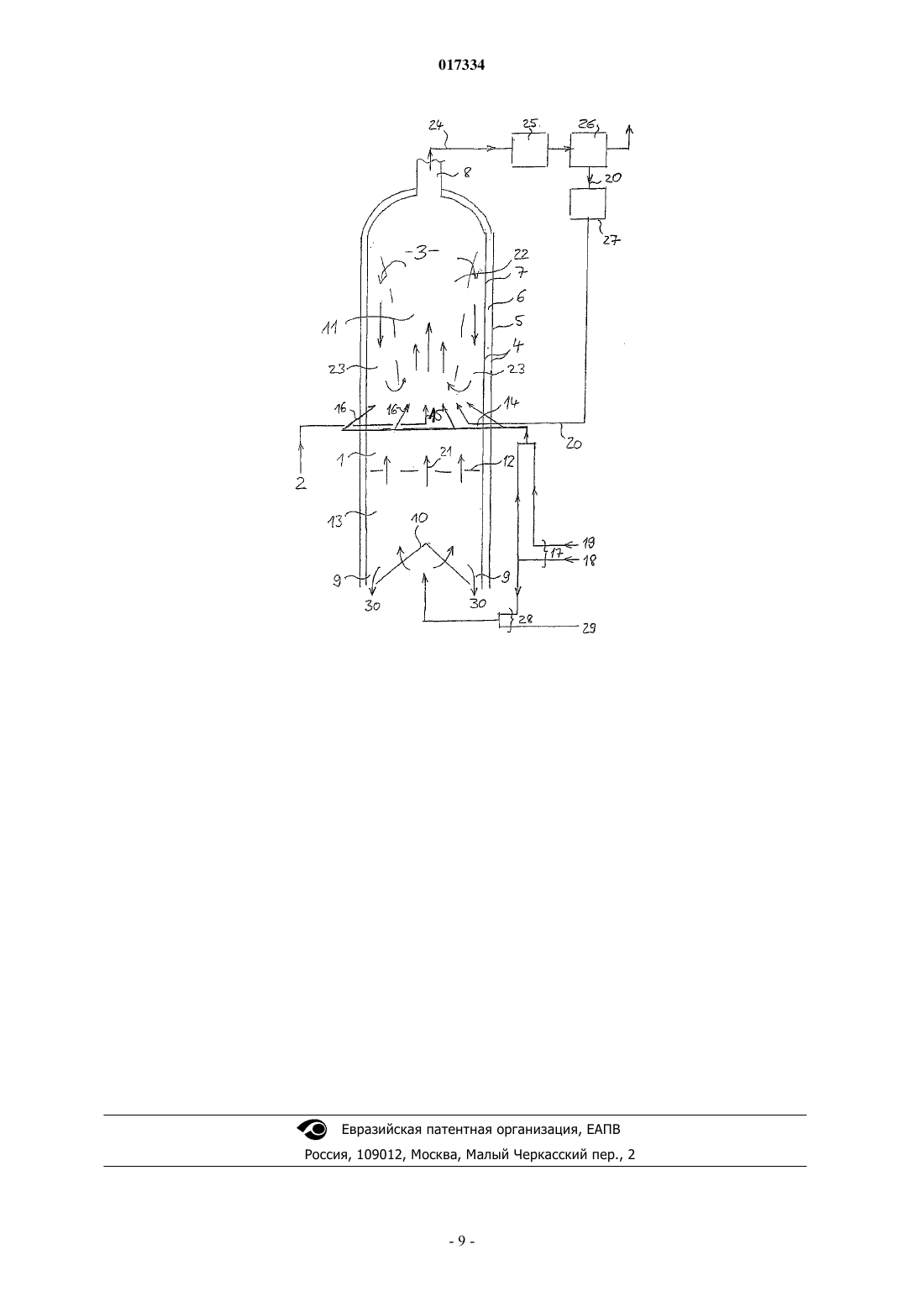

8. Реактор-газификатор для газификации твердого топлива в потоке под давлением для реализации способа по пп.1-7, состоящий, по существу, из охлаждаемого резервуара высокого давления (3) и оснащенной теплозащитой внутренней оболочки (7), при этом в верхней части цилиндрического резервуара высокого давления (3) находится минимум один отвод для неочищенного газа (8), а в нижней части минимум один отвод для нижнего продукта (9), при этом резервуар высокого давления (3) имеет, как минимум, пространство для подвижного слоя и для потока, циркулирующего внутри над поверхностью (12) подвижного слоя, а над ним для буферной зоны, при этом на высоте 1-3 м над поверхностью (12) подвижного слоя (13) находятся загрузочные патрубки (15) для твердого топлива и форсунки газифицирующих агентов (16) для подачи первых газифицирующих агентов (17), при этом форсунки газифицирующих агентов выполнены таким образом, что при вдувании первых газифицирующих агентов с содержанием кислорода от 21 до 100 об.% и со скоростью потока от более 10 до 80 м/с в поток в газифицирующей камере образуется направленное вверх горячее центральное течение и направленное вниз ²холодное² пристеночное течение, и при этом у отвода для нижнего продукта (9) находится минимум одно подающее устройство для вторых газифицирующих агентов, при этом подающее устройство для вторых газифицирующих агентов выполнено таким образом, что вторые газифицирующие агенты с содержанием кислорода от 5 до 20 об.% подаются в таком количестве и составе, что, с одной стороны, в подвижном слое (13) не превышается точка размягчения золы, а с другой стороны, происходит равномерное регулярное прохождение через подвижный слой (13).

9. Реактор-газификатор по п.8, отличающийся тем, что форсунки газифицирующих агентов (16) распределены равномерно по всей поверхности внешней оболочки высокого давления (5), направлены радиально и под углом 10-30° кверху.

10. Реактор-газификатор по п.8 или 9, отличающийся тем, что резервуар высокого давления (3) выполнен в виде цилиндрического резервуара высокого давления без каких-либо значительных изменений поперечного сечения.

11. Реактор-газификатор по одному из пп.8-10, отличающийся тем, что внутренняя оболочка (7) оштифтована и уплотнена SiC и/или другими огнеупорными керамическими материалами в качестве керамической теплозащиты.

12. Реактор-газификатор по одному из пп.8-10, отличающийся тем, что в резервуаре высокого давления имеется охлаждаемая водой сильфонная стенка.

13. Реактор-газификатор по одному из пп.8-10, отличающийся тем, что загрузочные патрубки (15) для твердого топлива находятся на той же высоте или ниже форсунок газифицирующих агентов.

14. Реактор-газификатор по одному из пп.8-12, отличающийся тем, что отвод для нижнего продукта выполнен в виде вращающейся решетки.

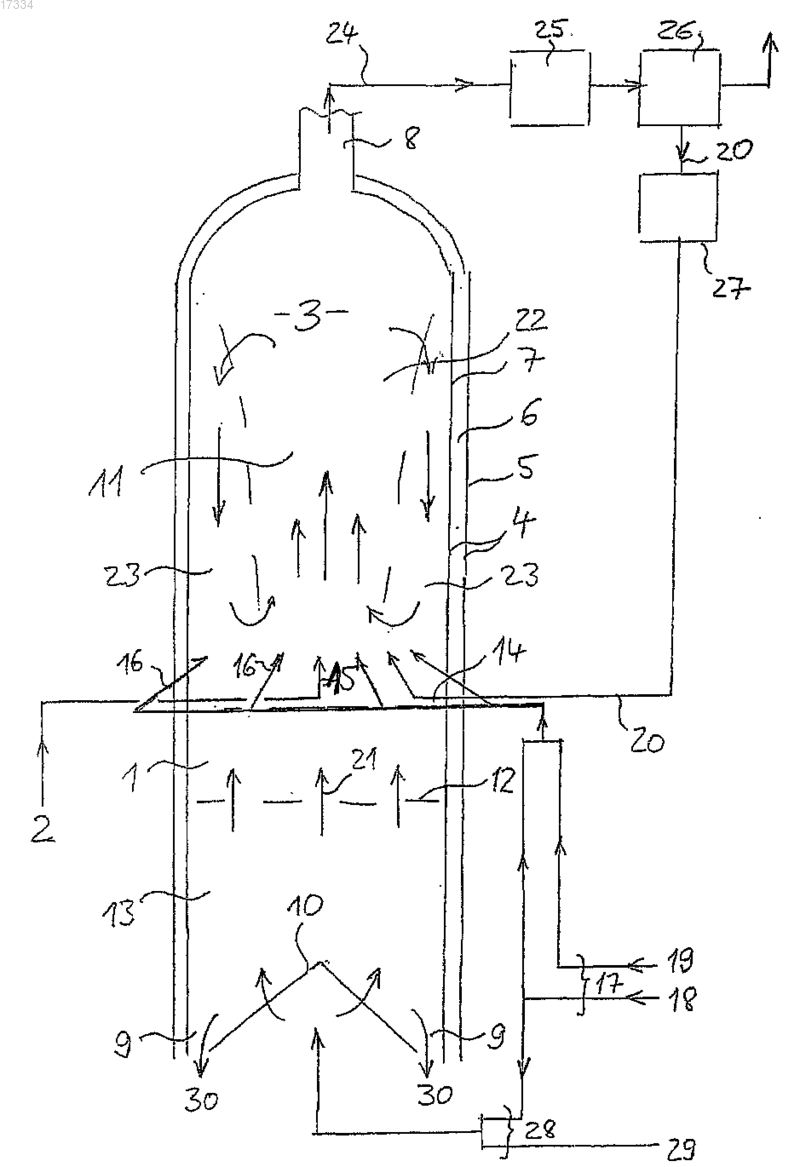

15. Установка для газификации в потоке под давлением, включающая в себя минимум один реактор-газификатор по одному из пп.8-14 с относящимися к нему устройствами для подачи газифицирующих агентов и твердого топлива, для дальнейшей переработки неочищенного газа и отвода золы, при этом отвод для неочищенного газа (8) реактора-газификатора связан с теплообменником отходящего тепла (25), к которому подключены пылеуловитель (26) для отделения сопутствующей пыли и пневматический транспортер (27) для возврата отделенной углеродсодержащей пыли в циркулирующий внутри поток (11).

16. Установка по п.15, отличающаяся тем, что отвод для неочищенного газа пылеуловителя (26) связан с общим газообогатительным устройством.

Текст

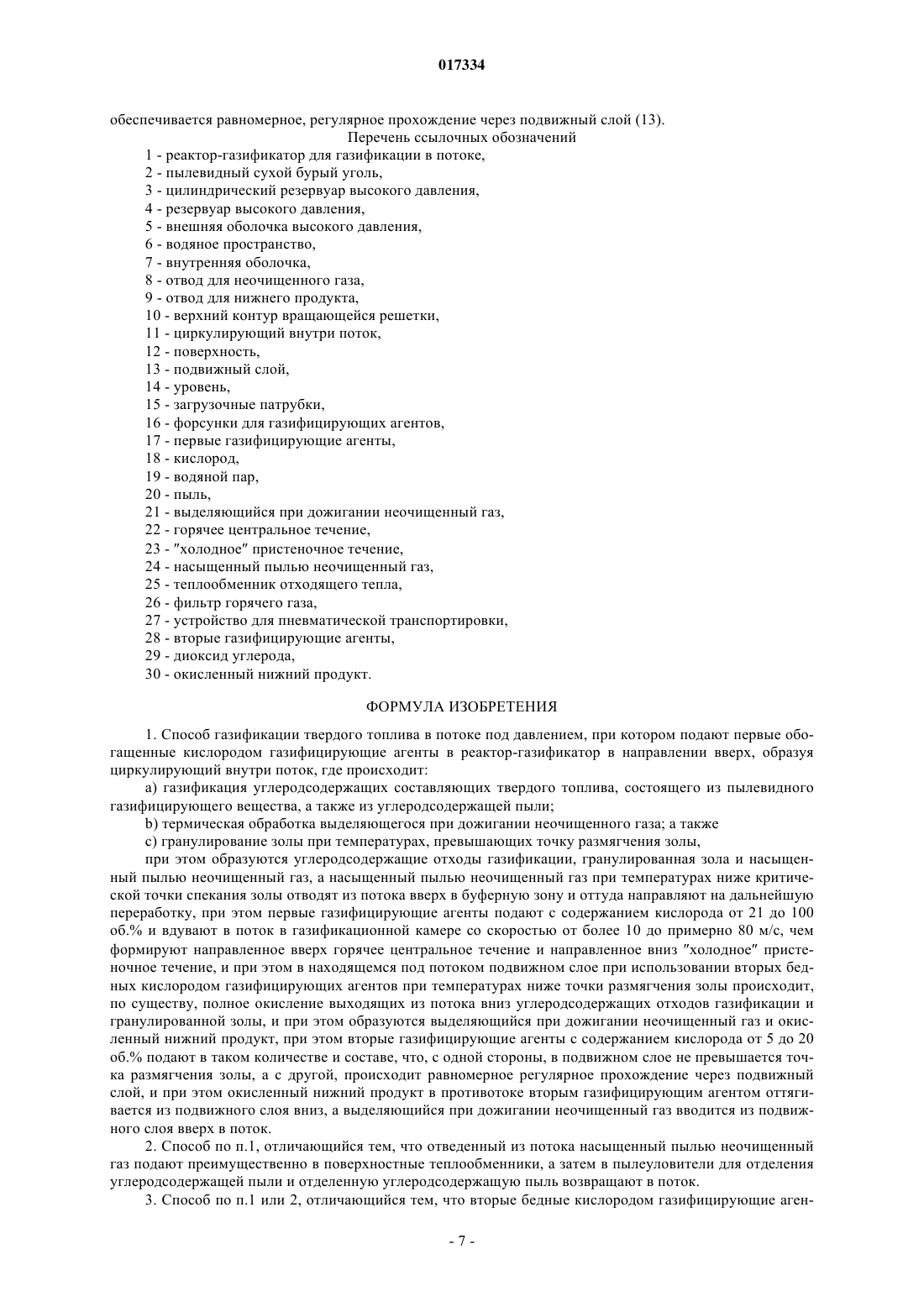

СПОСОБ И УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ ТВРДОГО ТОПЛИВА В ПОТОКЕ ПОД ДАВЛЕНИЕМ Реактор-газификатор (1) и относящиеся к нему устройства для газификации твердого топлива в потоке под давлением, состоящий, по существу, из охлаждаемого резервуара высокого давления (4) и оснащенной теплозащитой внутренней оболочки (7), при этом в верхней части цилиндрического резервуара высокого давления находится минимум один отвод для неочищенного газа (8), а в нижней части минимум один отвод для нижнего продукта (30), при этом в резервуаре высокого давления, как минимум, имеется пространство для подвижного слоя (13) и для потока (11),циркулирующего внутри над поверхностью подвижного слоя, а над ним для буферной зоны (3),при этом на высоте примерно 1-3 м над поверхностью подвижного слоя находятся загрузочные патрубки для твердого топлива (15) и форсунки газифицирующих агентов для подачи первых газифицирующих агентов (16), при этом форсунки газифицирующих агентов выполнены таким образом, что при вдувании первых газифицирующих агентов в поток образуется направленное вверх горячее центральное течение и направленное вниз холодное пристеночное течение и при этом на отводе для нижнего продукта находится минимум одно подающее устройство для вторых газифицирующих агентов (28).(71)(73) Заявитель и патентовладелец: ТЕХНИШЕ УНИВЕРСИТЕТ БЕРГАКАДЕМИ ФРАЙБЕРГ (DE) 017334 Изобретение относится к методу и установке для газификации твердого топлива в потоке под давлением. При известных методах газификации в потоке пылевидное углеродсодержащее топливо посредством газифицирующих агентов, состоящих преимущественно из кислорода, при температурах выше точки текучести золы преобразуется в продукты газификации, неочищенный газ и шлак. Для расплавления золы в газификационной камере требуются очень высокие температуры. В зависимости от точки текучести золы они составляют примерно 1400-1600 С. Неочищенный газ и шлак должны при таких высоких температурах на выходе отводиться из поточного газификатора. Специфическая потребность в кислороде для пылевидного топлива примерно на 20-30% выше по сравнению с методами газификации, которые подобно газификации в кипящем слое работают при температурах, оказывающихся на выходе неочищенного газа примерно на 400-600 K ниже. Топливо с высокой зольностью, составляющей относительно сухого топлива более 20 мас.%, и высокими точками текучести золы выше 1400 С не может при известных методах поточной газификации использоваться ни энергетически эффективно, ни на экономически приемлемых условиях. Далее наиболее существенный недостаток состоит в том, что при газификации в потоке должны производиться очень высокие производственно-технические и капитальные затраты для отделения шлака от неочищенного газа перед его дальнейшим применением, в особенности тогда, когда физическое тепло выходящего из поточного газификатора горячего неочищенного газа должно использоваться для выработки отходящего пара. Для этого неочищенный газ непосредственно после выхода из газификационной камеры поточного газификатора должен за короткий промежуток сильно/резко охлаждаться, прежде чем он сможет поступить в газовый теплообменник. Было разработано много вариантов внешнего охлаждения неочищенного газа, из которых технически утвердились газовое охлаждение и химическое охлаждение. Применение газового охлаждения ведет к потерям работоспособного тепла (эксергии). При химическом охлаждении, при котором углеродсодержащие вещества подмешиваются к потоку горячего неочищенного газа, этот недостаток удается во многом избежать. Однако применение химического охлаждения в течение длительного времени связано с высокими техническими издержками, а также существенными недостатками, как, например, образование дегтя и сажи, а также накипи. Во избежание высоких расходов на использование отходящего тепла для охлаждения выходящего из поточного газификатора горячего, а также содержащего шлак неочищенного газа в качестве альтернативы применяется охлаждение водой. И хотя этот способ прост и надежен, у него есть недостаток, заключающийся в том, что практически использовать образующееся при испарении воды низкотемпературное тепло можно лишь в редчайших случаях.DE 2640180 В показывает газификацию твердого топлива, имеющего зерна различного размера (от пыли до крупнозернистого), с нижним стационарным слоем и верхней зоной газификации пылевидного топлива, при этом над стационарным слоем должен создаваться кипящий слой, а над ним должна происходить газификация пылевидного топлива. Твердое топливо должно вноситься в кипящий слой. В ходе самого процесса должно происходить разделение топлива на фракции различного размера. Техническое решение согласно DE 2640180 В не пригодно для проведения полной газификации,поскольку значительное количество зольной коксовой пыли попадает в образующийся газ и должно от него отделяться. Обратная подача в процесс исключается, так как зольные фракции пыли в ходе процесса за короткое время обогатились бы до такой степени, что процесс прекратился бы. Кроме того, нерешенными остаются и другие основополагающие вопросы, в особенности приспособление технологического процесса к частому произвольному изменению гранулометрического состава и колебаниям зольности как золы в целом, так и отдельных фракций. Например, стационарный слой врос бы в кипящий слой,если бы доля крупной фракции твердого топлива оказалась слишком высокой и из-за балансовых и гидродинамических ограничений в стационарный слой невозможно было бы вносить достаточно газифицирующих агентов. По крайней мере, ввиду вышеназванных причин предложенный в DE 2640180 В процесс не смог утвердиться с технической точки зрения. Из указанных недостатков вытекает задача изобретения коренным образом усовершенствовать метод газификации в потоке с целью устранения существенных недостатков газификации в потоке, в особенности обеспечить возможность без проблем применять топливо с высокой зольностью и высокой точкой текучести, использовать в газовых теплообменниках отходящее тепло образующегося на выходе из газификатора неочищенного газа без применения внешнего охлаждения, а также с незначительными капитальными затратами отделять от неочищенного газа и выносить из поточного газификатора образующиеся золу и шлак, при этом необходимо гарантировать практически полную газификацию используемого в поточном газификаторе пылевидного топлива. Задача изобретения решается методом газификации твердого топлива в потоке под давлением, при котором твердое топливо посредством газифицирующих агентов, состоящих преимущественно из кислорода, преобразуется в потоке в продукты газификации неочищенный газ и шлак таким образом, что в направленном вверх, циркулирующем внутри потоке с применением первых обогащенных кислородом газифицирующих агентов происходит: а) почти полная газификация углеродсодержащих компонентов твердого топлива;b) термическая обработка выделяющегося при дожигании неочищенного газа; а также с) гранулирование золы при температурах выше точки размягчения золы,при этом образуются углеродсодержащие отходы газификации, гранулированная зола и насыщенный пылью неочищенный газ, и при температурах ниже критической точки спекания золы насыщенный пылью неочищенный газ отводится из потока вверх в буферную зону и оттуда отправляется на дальнейшую переработку, при этом первые газифицирующие агенты вдуваются в поток таким образом, что формируются направленное вверх горячее центральное течение и направленное вниз холодное пристеночное течение, при этом в находящемся под потоком подвижном слое при применении вторых бедных кислородом газифицирующих агентов происходит почти полное или полное окисление выходящих из потока вниз углеродсодержащих отходов газификации и гранулированной золы при температурах ниже точки размягчения золы, и при этом образуется выделяющийся при дожигании неочищенный газ и окисленный нижний продукт, при этом вторые газифицирующие агенты подаются в таком количестве и составе, что, с одной стороны, не превышается точка размягчения золы в подвижном слое, а с другой, происходит регулярное прохождение через подвижный слой, и при этом окисленный нижний продукт в противотоке вторым газифицирующим агентам оттягивается из подвижного слоя вниз, а выделяющийся при дожигании газ запускается из подвижного слоя вверх в поток. В качестве твердого топлива используется преимущественно такое твердое топливо, которое содержит, по существу, пылевидное топливо и углеродсодержащую пыль. Помимо этого могут использоваться особые формы твердого топлива, например топливно-водяная или топливно-масляная суспензии,с изменяющимся содержанием твердого вещества. Твердое топливо может применяться для газификации в потоке в сухом виде и/или в одной либо нескольких из этих особых форм. Они охватывают широкий спектр различных видов угля, биомассы или углеродсодержащих отходов и даже в небольших количествах жидкие или газообразные топливо и побочные продукты. Отведенный из потока насыщенный пылью неочищенный газ с целью дальнейшей переработки направляется преимущественно в поверхностные теплообменники и затем в пылеуловители. В пылеуловителях углеродсодержащая пыль практически полностью отделяется от насыщенного пылью неочищенного газа и почти полностью или полностью возвращается в поток. Изобретение использует результат исследования, согласно которому посредством газификации поточного типа с циркулирующим внутри потоком в соединении с находящейся под газификацией в потоке газификацией подвижного слоя можно практически полностью преобразовать пылевидное топливо в окисленные золу и шлак, а также неочищенный газ таким образом, чтобы можно было отводить насыщенный пылью неочищенный газ из потока при температурах, соответствующих температурам выхода неочищенного газа при газификации в кипящем слое, а окисленные золу и шлак из подвижного слоя при температурах 600 С, преимущественно 500 С и особенно предпочтительно 400 С. В вертикальном направлении поток распространяется от отвода для неочищенного газа в верхней части поточного газификатора до поверхности засыпки подвижного слоя. Подвижный слой простирается вниз до отвода для нижнего продукта, который находится в нижней части реактора поточной газификации. Существенным в изобретения является саморегулирующееся взаимодействие процессов газификации твердого топлива и спекания золы в крупнозернистые агломераты в циркулирующем потоке с образованием под циркулирующим потоком подвижного слоя, состоящего преимущественно из крупнозернистых агломератов, при этом структурные свойства твердого топлива могут широко варьироваться, не создавая помех технологическому процессу. Благодаря этому данное техническое решение коренным образом отличается от описанных в DE 2640180 В вариантов. Это касается как всего процесса в целом(принципиально иное образование горячих и холодных зон реакции или различных зон газификации: подвижный слой, кипящий слой, поток), так и отдельных фаз технологического процесса, таких как загрузка твердого топлива (в пылевидной форме против пыли и при необходимости до крупнозернистого),выгрузка отходов газификации из зоны подвижного или стационарного слоя (выгрузка регулируется в зависимости от золы топлива против регулирования в зависимости от доли крупнозернистого угля), вертикальная циркуляция газа в зоне газификации пылевидного топлива (горячие, направленные вверх центральные течения против центральной направленной вниз подачи газов). Газификация в циркулирующем потоке выполняется следующим образом. В поток в качестве твердого топлива вносятся газифицируемое пылевидное топливо и возвращаемая в процесс углеродсодержащая пыль, а, кроме того, выделяющийся при дожигании неочищенный газ и первые газифицирующие агенты. Газифицирующие агенты вводятся в таком количестве и составе относительно вносимого твердого топлива, чтобы на отводе для неочищенного газа устанавливалась температура ниже критической точки спекания золы, но, как минимум, настолько высокая, чтобы происходила почти полная газификация углеродсодержащего топлива. Содержание углерода в пыли, сопутствующей пыленасыщенному неочищенному газу, составляет приблизительно от 30 до 80 мас.%. Углеродсодержащая пыль после ее отделения от неочищенного газа практически полностью возвращается в поток и вновь подвергается процессу газификации. Решающим для почти полной газификации является применение обогащенных кислородом газифицирующих агентов. Концентрация кислорода в них регу-2 017334 лируется в пределах от 21 до 100 об.%, преимущественно от 40 до 70 об.%, в случае использования водяного пара соотношение пара и кислорода соответственно составляет от 0 до 1,5 кг/м 3 (в норм. сост.). Высокие показатели концентрации кислорода действительны для пылевидного топлива с высокой зольностью и высокой точкой текучести золы. Критической точкой спекания золы tSp обозначается точка, ниже которой должна быть температура,чтобы зола в свободном запасе и при охлаждении насыщенного пылью неочищенного газа не приводила к нарушению технологического процесса в результате прилипания и закупорки. Не репрезентативные типичные данные относительно критической точки спекания золы tSp составляют, например, 700 С для биомасс, 1000 С для бурого угля и 1100 С для каменного угля. Бурый уголь, имеющий, например, критическую точку спекания 1000 С, претерпевает почти полную газификацию, когда температура на выходе неочищенного газа имеет значение от 900 до 950 С (разность температур от 50 до 100 K). Таким образом, изобретение использует значимую для большинства видов пылевидного топлива разность этих двух характеристических температур. Если критическая точка спекания золы tSp ниже температуры, необходимой для газификации, как, например, у некоторых биомасс, в поточный газификатор должны вводиться дополнительные присадки, повышающие точку плавления и точку спекания, чтобы поднять критическую точку спекания золы tSp выше температуры газификации. При этом присадки, повышающие точку спекания, могут вноситься либо совместно с твердым топливом, либо отдельно от него. Циркулирующий внутри поток образуется следующим образом. Твердое топливо, как и первые газифицирующие агенты, но в разных с ними местах, вводится в газификационную камеру в нижней зоне потока. Для загрузки топлива хорошо подходит пневматическое транспортирование, но возможна также и загрузка в виде суспензии. В зависимости от термической мощности газификатора поточного типа и загружаемого топлива предусматриваются один или несколько загрузочных патрубков, преимущественно с распределением по объему поточного газификатора и преимущественно на одном уровне. Первые газифицирующие агенты впрыскиваются через форсунки газифицирующих агентов, при этом распыление направлено в основном горизонтально, а также в основном радиально относительно оси потока газификационной камеры и происходит с начальной скоростью от 10 до приблизительно 80 м/с. Форсунки газифицирующих агентов находятся также преимущественно на одном уровне. Можно также производить разделенную по месту загрузку топлива и газифицирующих агентов через одну или несколько пылеугольных горелок. Газификация в циркулирующем внутри потоке позволяет ввиду очень высоких скоростей нагревания и быстрого распределения в зоне реакции использовать спекающийся и вспучивающийся уголь, а также использовать уголь с высокой зольностью и наивысшими точками текучести золы. Решающее значение при этом имеет то, что в области пламени устанавливаются температуры, превышающие точку текучести золы примерно на 1000 K и более. Ввиду поступления в газификационную камеру газифицирующих агентов с высокой скоростью потока перед форсунками для газифицирующих агентов образуются области пламени с температурой до 2000 С, которые порождают направленное вверх горячее течение, предпочтительно в виде центрального течения. В областях пламени и в горячей зоне образующегося центрального течения зола размягчается, плавится и спекается. Вследствие этого размер ее зерен укрупняется (ок. 1-5 мм) до тех пор, пока агломераты не переходят из потока вниз в подвижный слой. Поднимаясь вверх, области пламени или центральное течение расширяются, пока не позднее чем у отвода для неочищенного газа не заполнят все поперечное сечение газификационной камеры, приняв форму течения в трубе. Одновременно с этим течение охлаждается по причине эндотермических реакций на пути течения к отводу для неочищенного газа и достигает температур, соответствующих тем, которые бывают при прекращении эндотермических реакций газификации. Горячее центральное течение окружается направленным вниз холодным пристеночным течением, в котором также доминируют эндотермические реакции. Пристеночное течение охватывает частицы, выпадающие под воздействием силы тяжести из областей пламени и центрального течения и опускающиеся вниз, и оказывается сильно нагруженным твердым веществом. В нижней части потока пристеночное течение вновь вмешивается в восходящее течение, при этом более грубые частицы оседают вниз. Таким образом, зона реакции циркулирующего внутри потока состоит из одной или нескольких центральных, горячих зон реакции, в которых происходят в основном экзотермические реакции окисления и гранулирование золы, и прилегающей к верхней части стенки газификатора и поверхности подвижного слоя, холодной зоны реакции, в которой доминируют эндотермические реакции газификации и происходит основное превращение углерода. Зона течения в трубе в верхней части газификационной камеры образует некую буферную зону для необходимого спада температуры перед отводом неочищенного газа. Уже при первом прохождении введенного пылевидного топлива через горячие зоны реакции подавляющая часть золы гранулируется и осаждается вниз в подвижный слой. Вследствие благоприятных условий для грануляции золы в центральных, горячих зонах реакции количество пыли, сопутствующей пыленасыщенному неочищенному газу, сводится к очень низкому уровню, соответствующему одинарному или двойному количеству золы, внесенной с пылевидным топливом. Благодаря специальному про-3 017334 явлению реакций газификации и гидравлических условий в небольшом пространстве создаются условия для реакции, позволяющие при температурах ниже критической точки спекания золы tSp отводить неочищенный газ с низкой степенью пыленасыщения из поточного газификатора и без дополнительных затрат на последующую обработку подавать в парогенераторы отходящего тепла с целью использования этого тепла. Если при использовании тяжелого пылевидного топлива ввиду не предотвратимой в полной мере опасности засорения и закупорки возникнет необходимость в дальнейшем охлаждении отводимого из поточного газификатора насыщенного пылью неочищенного газа, то в верхней части поточного газификатора производится впрыскивание преимущественно воды или водяного пара, в зависимости от требующейся - высокой (приблизительно 200, преимущественно 100 K) или менее высокой (приблизительно 200, преимущественно 100 K) - степени охлаждения. При таком дополнительном охлаждении предпочтительно происходит превращение в процессе эндотермической реакции посредством протекающих реакций газификации (преобразование охлаждением). Подвижный слой приспосабливается к потребностям потока следующим образом. Вторые, бедные кислородом газифицирующие агенты вводятся в таком количестве и составе, чтобы, с одной стороны, не превысить точку размягчения золы, а, с другой, чтобы происходило обычное, то есть не в виде каналов и не в виде кипящего слоя, прохождение через подвижный слой. Благодаря низкому содержанию кислорода удается обеспечить практически полное дополнительное окисление золы и зольных гранул, избегая размягчения и расплавления. Таким образом, учитывается требование функционирования подвижного слоя без закупорки и зашлаковывания. В зависимости от уровня точки размягчения золы используемого топлива подходящей оказалась концентрация кислорода в диапазоне примерно от 5 до 20 об.%. Подаваемый со вторыми, бедными кислородом газифицирующими агентами кислород составляет примерно от 10 до 30% от общего количества подведенного кислорода. Более высокие значения должны соответствовать высокозольным сортам угля, поскольку одновременно с увеличенными порциями выгружаемой золы проходит большее количество углерода. Преимущество изобретения состоит в том, что химическое потребление кислорода для окисления зольных компонентов нижнего продукта или топливной золы оказывается меньшим по сравнению с классической газификацией в стационарном слое, например по принципу Лурги. О последнем известно,что для окисления преимущественно неоплавленной топливной золы до высших степеней окисления требуется некоторый процент газифицирующего кислорода, который оказывается потерянным для самого процесса газификации. В представленном изобретении этого не происходит, поскольку преобладающее количество золы пылевидного топлива переплавляется при восстановительных газовых атмосферах с минимальной химической потребностью в кислороде и образующиеся при этом зольные гранулы ведут себя инертно по отношению к кислороду в подвижном слое. Количество подведенных вторых газифицирующих агентов ограничивается такими значениями,чтобы скорость течения образующегося при дожигании неочищенного газа в верхней части подвижного слоя (относительно свободного от твердых веществ поперечного сечения потока) не превышала 0,1-0,5 м/с, преимущественно 0,1-0,3 м/с. Низкий верхний предел скорости течения действителен в условиях потока, при которых благодаря применению газифицирующих агентов с относительно низкой концентрацией кислорода образуются преимущественно мелкозернистые зольные гранулы с размером зерна преимущественно 0,5 мм (например, у пылевидного топлива с высокоплавкой золой, но низкой критической точкой спекания), а высокий верхний предел - соответственно в условиях, при которых благодаря применению газифицирующих агентов с относительно высокой концентрацией кислорода образуются преимущественно крупнозернистые зольные гранулы с размером зерна преимущественно 0,5 мм. В случае высокозольного пылевидного топлива целесообразной может также оказаться настройка высоких скоростей потока ок. 0,5 м/с. Перемещаются соответственно большие доли углерода, и зола соответственно охлаждается. Высокие скорости потока оказывают в целом положительное влияние в том смысле,что увеличивается размер зерен агломератов, образующих подвижный слой, с положительным следствием выравнивания проходимости подвижного слоя. Скорость потока выделяющегося при дожигании неочищенного газа при выходе из подвижного слоя, составляющая 0,1-0,5 м/с, достаточна для того, чтобы лишь небольшая часть введенного в газификационную камеру пылевидного топлива оседала в подвижном слое. Поэтому концентрация углерода в подвижном слое, как правило, настолько низкая, что количество кислорода выше стехиометрического по отношению к углероду, и, таким образом, происходит почти полное преобразование углерода, а также обеспечивается окисление всех окисляющихся составных частей золы. Поступающий из подвижного слоя наверх в циркулирующий поток неочищенный газ,выделяющийся при дожигании, перемешивается там, подвергается тепловой обработке и участвует в реакциях газификации в соответствии с имеющимися условиями газификации. Для происходящего в противотоке охлаждения окисленного нижнего продукта используются предпочтительно вторые газифицирующие агенты, состоящие из кислорода и диоксида углерода (вместо водяного пара), температура которых максимально приближена к температуре окружающей среды. Благодаря этому можно использовать физическое тепло окисленного нижнего продукта для процесса газификации в газификаторе поточного типа и, с другой стороны, отказаться от обычно необходимого для обработки золы дополнительного охлаждения. Выгода применения диоксида углерода проявляется в том, что-4 017334 температура на выходе нижнего продукта может быть снижена с ок. 650 С, преимущественно с ок. 600 С в случае применения кислорода и пара в качестве вторых газифицирующих агентов до ок. 400 С, преимущественно до ок. 300 С в случае применения диоксида углерода вместо водяного пара. Почти безуглеродистый окисленный нижний продукт может без проблем храниться или подвергаться дальнейшему использованию. Другое преимущественное усовершенствование изобретения состоит в том, что пар, генерируемый в окружающей газификационную камеру водяной рубашке, частично или полностью направляется вторым газифицирующим агентам. Следует также указать на то, что высота засыпки подвижного слоя во время работы определяется посредством, например, радиометрического измерения уровня и путем регулирования отвода нижнего продукта может устанавливаться на желаемой высоте и/или сохраняться неизменной. Отвод нижнего продукта производится, например, посредством вращающейся решетки в известном и испытанном конструктивном исполнении. Вращающаяся решетка одновременно берет на себя функцию подачи и распределения вторых газифицирующих агентов по всему поперечному сечению подвижного слоя. Согласно изобретению задача решается посредством реактора-газификатора для газификации твердого топлива в потоке под давлением, который, по существу, состоит из охлаждаемого резервуара высокого давления (3) и оснащенной теплозащитой внутренней оболочки (7), при этом в верхней части резервуара высокого давления (3) находится минимум один отвод для неочищенного газа (8), а в нижней части минимум один отвод для нижнего продукта (9), при этом резервуар высокого давления (3) имеет, как минимум, пространство для подвижного слоя и для потока, циркулирующего внутри над поверхностью(12) подвижного слоя, а над ним для буферной зоны, при этом на высоте примерно 1-3 м над поверхностью (12) подвижного слоя (13) расположены загрузочные патрубки (15) для пылевидного топлива и форсунки газифицирующих агентов (16) для подачи первых газифицирующих агентов (17), при этом форсунки газифицирующих агентов выполнены таким образом, что при вдувании первых газифицирующих агентов в поток образуется направленное вверх горячее центральное течение и направленное вниз холодное пристеночное течение, и при этом у отвода для нижнего продукта (9) находится минимум одно подающее устройство для вторых газифицирующих агентов. Ограждающие стенки газификационной камеры, простирающиеся от отвода для неочищенного газа(8) в верхней части до отвода для нижнего продукта (9) в нижней части реактора поточной газификации,выполнены преимущественно без существенных изменений поперечного сечения по всей высоте, проще всего в форме цилиндра. Весь газификатор по аналогии с газификатором с неподвижным катализатором преимущественно оснащен для охлаждения водяной рубашкой; однако могут применяться также и охлаждаемые водой сильфонные стенки. Защита внутренней оболочки газификатора (7) от теплового воздействия состоит преимущественно из обычной оштифтовки и тонкого слоя керамического покрытия, например, из SiC или других огнеупорных керамических материалов. Форсунки газифицирующих агентов (16) в соответствии с предпочтительным усовершенствованием изобретения равномерно распределены по всей поверхности внешней оболочки высокого давления (5) и направлены радиально и под углом 10-30 кверху. Загрузочные патрубки (15) для твердого топлива преимущественно расположены примерно на той же высоте или ниже форсунок газифицирующих агентов. Уровень расположения форсунок газифицирующих агентов и загрузочных патрубков может варьироваться в определенных пределах. Загрузочные патрубки находятся примерно на той же высоте или до 1 м ниже форсунок газифицирующих агентов и минимум на 1 м выше поверхности засыпки подвижного слоя. Форсунки газифицирующих агентов и загрузочные патрубки находятся преимущественно на одном и том же уровне, примерно на 1-3 м выше поверхности засыпки подвижного слоя. Соблюдение минимального расстояния по вертикали от загрузочных патрубков до подвижного слоя гарантирует бесперебойную подачу твердого топлива, а размещение загрузочных патрубков на одной высоте или ниже форсунок газифицирующих агентов гарантирует отсутствие реакции свободного кислорода с твердым топливом вблизи стенок. Отвод для нижнего продукта (9) выполняется преимущественно в виде вращающейся решетки. Циркулирующий внутри поток (11) образуется над поверхностью (12) подвижного слоя (13). Буферная зона размещается над циркулирующим внутри потоком (11). Комбинация циркулирующего внутри потока и подвижного слоя под циркулирующим внутри потоком в соответствии с изобретением ведет к основополагающему упрощению всего промышленного оборудования и процесса газификации. Важнейшие упрощения затрагивают реактор-газификатор для газификации в потоке. Ограждающие стенки газификационной камеры, простирающиеся от отвода для неочищенного газа в верхней части до отвода для нижнего продукта в нижней части реактора-газификатора поточного типа, выполнены преимущественно без существенных изменений поперечного сечения по всей высоте, проще всего в форме цилиндра. Защита внутренней оболочки газификатора от теплового воздействия состоит преимущественно из обычной оштифтовки и керамического покрытия. Футеровка не требуется. В случае керамического покрытия можно обеспечить быстрый разгон и остановку газификатора. Для неочищенного газа отпадает необходимость в циклонных пылеуловителях горячих частиц, в-5 017334 охлаждении холодным газом, в устройствах для охлаждения и последующей обработки осевшей пыли, а для нижнего продукта - также в устройствах для охлаждения и последующей обработки. И, наконец, может существенно упроститься подача газифицирующих агентов и твердого топлива, если вместо дорогостоящих конструкций со встроенными горелками предусматривается использовать автономные системы подводки посредством трубок с охлаждением. К изобретению относится также установка для газификации в потоке под давлением. Установка состоит из соответствующего изобретению реактора-газификатора с относящимися к нему устройствами для подачи газифицирующих агентов и твердого топлива, для дальнейшей переработки неочищенного газа и отвода золы. Отвод для неочищенного газа (8) реактора-газификатора связан с теплообменником отходящего тепла (25), к которому подключен пылеуловитель для отделения сопутствующей пыли и пневматический транспортер для возврата отделенной пыли в циркулирующий внутри поток (11). Выходящий из пылеуловителя неочищенный газ может использоваться или перед использованием направляться в газообогатительные устройства. Посредством чертежа дается подробное разъяснение примера осуществления изобретения. Чертеж показывает в виде сильно упрощенной схемы реактор-газификатор (1) с циркулирующим внутри потоком. Газификационная камера (3) реактора-газификатора для газификации в потоке (11) охватывается цилиндрическим резервуаром высокого давления (4), состоящим из внешней оболочки высокого давления (5), водяного пространства (6) и внутренней оболочки (7). Внутренняя оболочка (7) оштифтована и уплотнена огнеупорным материалом в качестве керамической защиты. В верхней части поточного газификатора (1) находится отвод для неочищенного газа (8), а в нижней части - отвод для нижнего продукта (9), из которого на чертеже отмечен лишь верхний контур вращающейся решетки (10). Циркулирующий внутри поток (11) образован над поверхностью (12) подвижного слоя (13). На уровне(14) на высоте примерно 1 м над поверхностью (12) подвижного слоя (13) находятся со смещением на 180 два загрузочных патрубка (15) для пневматической загрузки пылевидного сухого бурого угля (2) и 6 форсунок газифицирующих агентов (16) для подачи первых газифицирующих агентов (17). Форсунки газифицирующих агентов (16) распределены равномерно по всей поверхности внешней оболочки высокого давления (5). Они направлены радиально и под углом 30 кверху. Отвод для неочищенного газа (8) соединен с теплообменником отходящего тепла (25), к которому подключен фильтр горячего газа (26) для отделения сопутствующей пыли и пневматический транспортер(27) для возврата отделенной пыли (20) в циркулирующий внутри поток (11). В реакторе-газификаторе (1) для газификации в потоке (11) под давлением 33 бар происходит газификация пылевидного сухого бурого угля (2) с содержанием воды 12 мас.%, содержанием золы 6 мас.% и критической точкой спекания золы 1000 С. Ниже для лучшего понимания количества подаваемых первых газифицирующих агентов (17) оно будет показано в расчете на 1 кг сухого бурого угля (2). На 1 кг сухого бурого угля (2) подается в целом 0,366 м 3 (в норм. сост.) кислорода (18), 0,058 м 3 (в норм. сост.) диоксида углерода (29) и 0,171 кг водяного пара (19). Первые газифицирующие агенты (17) вдуваются в газификационную камеру (3) реакторагазификатора (1) через форсунки газифицирующих агентов (16) со скоростью потока 30 м/с и при температуре 280 С. В циркулирующий внутри поток (11) наряду с первыми газифицирующими агентами (17) и пылевидным сухим бурым углем (2) вводятся также возвращаемая пыль (20) и выделяющийся при дожигании неочищенный газ (21), поднимающийся из подвижного слоя (12) вверх. При интенсивном перемешивании участвующих в процессе загружаемых веществ в циркулирующем внутри потоке (11) образуется направленное вверх горячее центральное течение (22), окруженное направленным вниз холодным пристеночным течением (23). В направленном вверх горячем центральном течении (22) зола окомковывается в зольные гранулы, которые, имея величину преимущественно 2 мм, оседают вниз на поверхность подвижного слоя (12). Насыщенный пылью неочищенный газ (24), запыленность которого составляет 30 г/м 3 (в норм. сост.), при этом пыль наполовину состоит из углерода и наполовину из золы, выходит из газификатора поточного типа (1) при температуре ок. 950 С через отвод для неочищенного газа (8) и затем через теплообменник отходящего тепла (25), в котором он охлаждается примерно до 250 С, попадает в фильтр горячего газа (26). Там сопутствующая пыль (20) практически полностью отделяется и при помощи устройства пневматического транспортирования (27) возвращается в циркулирующий поток (11). Через вращающуюся решетку (10) в подвижный слой (13) при температуре 80 С вводятся вторые газифицирующие агенты (28) в виде смеси кислорода (18) и диоксида углерода (29) в объемном отношении 10% кислорода к 90% диоксида углерода. Удаляемый через отвод для нижнего продукта (9) окисленный нижний продукт (30) выходит из газификатора поточного типа (1) при температуре 140 С. Содержание углерода в нем составляет 2 мас.%, так что он может, не подвергаясь дополнительной обработке, храниться или использоваться без ущерба для окружающей среды. Вторые газифицирующие агенты (28) вводятся в таких количествах, что на поверхности (12) подвижного слоя (13) относительно свободного поперечного сечения потока устанавливаются скорости потока ок. 0,3 м/с. Благодаря этому-6 017334 обеспечивается равномерное, регулярное прохождение через подвижный слой (13). Перечень ссылочных обозначений 1 - реактор-газификатор для газификации в потоке,2 - пылевидный сухой бурый уголь,3 - цилиндрический резервуар высокого давления,4 - резервуар высокого давления,5 - внешняя оболочка высокого давления,6 - водяное пространство,7 - внутренняя оболочка,8 - отвод для неочищенного газа,9 - отвод для нижнего продукта,10 - верхний контур вращающейся решетки,11 - циркулирующий внутри поток,12 - поверхность,13 - подвижный слой,14 - уровень,15 - загрузочные патрубки,16 - форсунки для газифицирующих агентов,17 - первые газифицирующие агенты,18 - кислород,19 - водяной пар,20 - пыль,21 - выделяющийся при дожигании неочищенный газ,22 - горячее центральное течение,23 - холодное пристеночное течение,24 - насыщенный пылью неочищенный газ,25 - теплообменник отходящего тепла,26 - фильтр горячего газа,27 - устройство для пневматической транспортировки,28 - вторые газифицирующие агенты,29 - диоксид углерода,30 - окисленный нижний продукт. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ газификации твердого топлива в потоке под давлением, при котором подают первые обогащенные кислородом газифицирующие агенты в реактор-газификатор в направлении вверх, образуя циркулирующий внутри поток, где происходит:a) газификация углеродсодержащих составляющих твердого топлива, состоящего из пылевидного газифицирующего вещества, а также из углеродсодержащей пыли;b) термическая обработка выделяющегося при дожигании неочищенного газа; а такжеc) гранулирование золы при температурах, превышающих точку размягчения золы,при этом образуются углеродсодержащие отходы газификации, гранулированная зола и насыщенный пылью неочищенный газ, а насыщенный пылью неочищенный газ при температурах ниже критической точки спекания золы отводят из потока вверх в буферную зону и оттуда направляют на дальнейшую переработку, при этом первые газифицирующие агенты подают с содержанием кислорода от 21 до 100 об.% и вдувают в поток в газификационной камере со скоростью от более 10 до примерно 80 м/с, чем формируют направленное вверх горячее центральное течение и направленное вниз холодное пристеночное течение, и при этом в находящемся под потоком подвижном слое при использовании вторых бедных кислородом газифицирующих агентов при температурах ниже точки размягчения золы происходит,по существу, полное окисление выходящих из потока вниз углеродсодержащих отходов газификации и гранулированной золы, и при этом образуются выделяющийся при дожигании неочищенный газ и окисленный нижний продукт, при этом вторые газифицирующие агенты с содержанием кислорода от 5 до 20 об.% подают в таком количестве и составе, что, с одной стороны, в подвижном слое не превышается точка размягчения золы, а с другой, происходит равномерное регулярное прохождение через подвижный слой, и при этом окисленный нижний продукт в противотоке вторым газифицирующим агентом оттягивается из подвижного слоя вниз, а выделяющийся при дожигании неочищенный газ вводится из подвижного слоя вверх в поток. 2. Способ по п.1, отличающийся тем, что отведенный из потока насыщенный пылью неочищенный газ подают преимущественно в поверхностные теплообменники, а затем в пылеуловители для отделения углеродсодержащей пыли и отделенную углеродсодержащую пыль возвращают в поток. 3. Способ по п.1 или 2, отличающийся тем, что вторые бедные кислородом газифицирующие аген-7 017334 ты, состоящие из кислорода и диоксида углерода, подают в подвижный слой при температуре преимущественно 100 С. 4. Способ по одному из пп.1-3, отличающийся тем, что твердое топливо отбирают из пылевидного топлива, углеродсодержащей пыли или их смесей либо содержащих твердые вещества топливноводяных или топливно-масляных суспензий. 5. Способ по одному из пп.1-4, отличающийся тем, что твердое топливо подают на той же высоте или до 1 м ниже высоты подачи первых газифицирующих агентов, однако не менее чем в 1 м над поверхностью засыпки подвижного слоя. 6. Способ по одному из пп.1-5, отличающийся тем, что твердое топливо подают посредством пневматической транспортировки и/или в форме суспензий. 7. Способ по одному из пп.1-6, отличающийся тем, что к тврдому топливу, критическая точка спекания золы которого ниже необходимой для газификации температуры, добавляют присадки, повышающие точки плавления и спекания. 8. Реактор-газификатор для газификации твердого топлива в потоке под давлением для реализации способа по пп.1-7, состоящий, по существу, из охлаждаемого резервуара высокого давления (3) и оснащенной теплозащитой внутренней оболочки (7), при этом в верхней части цилиндрического резервуара высокого давления (3) находится минимум один отвод для неочищенного газа (8), а в нижней части минимум один отвод для нижнего продукта (9), при этом резервуар высокого давления (3) имеет, как минимум, пространство для подвижного слоя и для потока, циркулирующего внутри над поверхностью (12) подвижного слоя, а над ним для буферной зоны, при этом на высоте 1-3 м над поверхностью (12) подвижного слоя (13) находятся загрузочные патрубки (15) для твердого топлива и форсунки газифицирующих агентов (16) для подачи первых газифицирующих агентов (17), при этом форсунки газифицирующих агентов выполнены таким образом, что при вдувании первых газифицирующих агентов с содержанием кислорода от 21 до 100 об.% и со скоростью потока от более 10 до 80 м/с в поток в газифицирующей камере образуется направленное вверх горячее центральное течение и направленное вниз холодное пристеночное течение, и при этом у отвода для нижнего продукта (9) находится минимум одно подающее устройство для вторых газифицирующих агентов, при этом подающее устройство для вторых газифицирующих агентов выполнено таким образом, что вторые газифицирующие агенты с содержанием кислорода от 5 до 20 об.% подаются в таком количестве и составе, что, с одной стороны, в подвижном слое (13) не превышается точка размягчения золы, а с другой стороны, происходит равномерное регулярное прохождение через подвижный слой (13). 9. Реактор-газификатор по п.8, отличающийся тем, что форсунки газифицирующих агентов (16) распределены равномерно по всей поверхности внешней оболочки высокого давления (5), направлены радиально и под углом 10-30 кверху. 10. Реактор-газификатор по п.8 или 9, отличающийся тем, что резервуар высокого давления (3) выполнен в виде цилиндрического резервуара высокого давления без каких-либо значительных изменений поперечного сечения. 11. Реактор-газификатор по одному из пп.8-10, отличающийся тем, что внутренняя оболочка (7) оштифтована и уплотнена SiC и/или другими огнеупорными керамическими материалами в качестве керамической теплозащиты. 12. Реактор-газификатор по одному из пп.8-10, отличающийся тем, что в резервуаре высокого давления имеется охлаждаемая водой сильфонная стенка. 13. Реактор-газификатор по одному из пп.8-10, отличающийся тем, что загрузочные патрубки (15) для твердого топлива находятся на той же высоте или ниже форсунок газифицирующих агентов. 14. Реактор-газификатор по одному из пп.8-12, отличающийся тем, что отвод для нижнего продукта выполнен в виде вращающейся решетки. 15. Установка для газификации в потоке под давлением, включающая в себя минимум один реактор-газификатор по одному из пп.8-14 с относящимися к нему устройствами для подачи газифицирующих агентов и твердого топлива, для дальнейшей переработки неочищенного газа и отвода золы, при этом отвод для неочищенного газа (8) реактора-газификатора связан с теплообменником отходящего тепла (25), к которому подключены пылеуловитель (26) для отделения сопутствующей пыли и пневматический транспортер (27) для возврата отделенной углеродсодержащей пыли в циркулирующий внутри поток (11). 16. Установка по п.15, отличающаяся тем, что отвод для неочищенного газа пылеуловителя (26) связан с общим газообогатительным устройством.

МПК / Метки

МПК: C10J 3/76, C10J 3/48, C10J 3/42

Метки: твердого, топлива, установка, давлением, потоке, газификации, способ

Код ссылки

<a href="https://eas.patents.su/10-17334-sposob-i-ustanovka-dlya-gazifikacii-tverdogo-topliva-v-potoke-pod-davleniem.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для газификации твердого топлива в потоке под давлением</a>

Следующий патент: Способ электропитания скважинных электроразрядных устройств

Случайный патент: Панель гипсокартона и способ изготовления панели гипсокартона