Изоляционный слой для кабеля, способ его изготовления, композиция, кабель, применение композиции и применение изоляционного слоя

Номер патента: 15880

Опубликовано: 30.12.2011

Авторы: Палмлёф Магнус, Галайтнер Маркус, Султан Бернт-Аке, Торгерсен Ульф, Грайн Христелле

Формула / Реферат

1. Изоляционный слой для кабелей, изготовленный из полипропиленовой композиции, содержащей:

а) полипропиленовую основную смолу (А), которая представляет собой гетерофазный сополимер пропилена, состоящий из:

i) гомополимера и/или сополимера пропилена в качестве матрикса, где содержание сомономера составляет 0,5-10 мас.% от общего количества пропилена фазы матрикса и где сомономер выбран из группы, состоящей из этилена и С4-С8a-олефинов, и

ii) сополимера пропилена в качестве дисперсной фазы, где содержание сомономера составляет 20-80 мас.% от общего количества дисперсной фазы и где сомономер выбран из группы, состоящей из этилена и С4-С8 a-олефинов, и

б) полярный полимер этилена (Б) в количестве от 10 до 50 мас.% от массы полипропиленовой композиции.

2. Изоляционный слой для кабелей по п.1, где сополимер пропилена гетерофазного сополимера пропилена распределен в полипропиленовом матриксе со средним размером частиц менее чем 1 мкм.

3. Изоляционный слой для кабелей по любому из пп.1, 2, где количество сополимера пропилена дисперсной фазы гетерофазного сополимера пропилена составляет от 10 до 50 мас.%.

4. Изоляционный слой для кабелей по любому из пп.1-3, где полярный полимер этилена (Б) содержит полярные сомономеры, выбранные из C1-С6-алкилакрилатов, C1-С6-алкилметакрилатов, акриловых кислот, метакриловых кислот и винилацетата или их смеси.

5. Изоляционный слой для кабелей по п.4, где содержание сомономера полярного полимера этилена (Б) составляет от 2 до 40 мас.% от количества суммарного полярного полимера этилена (Б).

6. Изоляционный слой для кабелей по п.4 или 5, где сомономер полярного полимера этилена (Б) представляет собой C1-С4-алкилакрилат или винилацетат.

7. Изоляционный слой для кабелей по любому из пп.1-6, где полипропиленовая композиция имеет интенсивность побеления при нагрузке, равную или меньшую чем 3, в испытании на трехточечный изгиб, где испытание на трехточечный изгиб проводят на универсальном испытательном аппарате (Zwick Z010) при 50 мм/мин с использованием плотных образцов инжекционного формования UL94 толщиной 2 мм.

8. Изоляционный слой для кабелей по любому из пп.1-7, где полипропиленовая композиция имеет интенсивность побеления при нагрузке, равную или меньшую чем 3, при температуре -40°С в испытании на изгиб при низких температурах в соответствии с Европейским Нормативом ЕН 60811-1-4.

9. Изоляционный слой для кабелей по любому из пп.1-8, где полипропиленовая композиция не проявляет образования трещин при температуре -40°С в испытании на изгиб при низких температурах в соответствии с Европейским Нормативом ЕН 60811-1-4.

10. Изоляционный слой для кабелей по любому из пп.1-9, где полипропиленовая композиция имеет модуль упругости при растяжении, определенный в соответствии с ИСО 527-3, ниже 1000 МПа.

11. Изоляционный слой для кабелей по любому из пп.1-10, где полипропиленовая композиция имеет деформацию при растяжении, определенную в соответствии с ИСО 527-3, выше 20%.

12. Изоляционный слой для кабелей по любому из пп.1-11, где полипропиленовая композиция имеет максимальную пиковую температуру плавления, определенную с помощью дифференциальной сканирующей калориметрии (ДСК) в соответствии с ИСО 3146, выше 135°С.

13. Способ изготовления изоляционного слоя для кабеля, где полипропиленовую композицию, содержащую:

а) полипропиленовую основную смолу (А), которая представляет собой гетерофазный сополимер пропилена, состоящий из:

i) гомополимера и/или сополимера пропилена в качестве матрикса, где содержание сомономера составляет 0,5-10 мас.% от общего количества пропилена фазы матрикса и где сомономер выбран из группы, состоящей из этилена и С4-С8 a-олефинов, и

ii) сополимера пропилена в качестве дисперсной фазы, где содержание сомономера составляет 20-80 мас.% от общего количества дисперсной фазы и где сомономер выбран из группы, состоящей из этилена и C4-C8 a-олефинов, и

б) полярный полимер этилена (Б) в количестве от 10 до 50 мас.% от массы полипропиленовой композиции,

формуют в изоляционный слой кабеля.

14. Полипропиленовая композиция, содержащая:

а) полипропиленовую основную смолу (А), которая представляет собой гетерофазный сополимер пропилена, состоящий из:

i) гомополимера и/или сополимера пропилена в качестве матрикса, где содержание сомономера составляет 0,5-10 мас.% от общего количества пропилена фазы матрикса и где сомономер выбран из группы, состоящей из этилена и С4-С8a-олефинов, и

ii) сополимера пропилена в качестве дисперсной фазы, где содержание сомономера составляет 20-80 мас.% от общего количества дисперсной фазы и где сомономер выбран из группы, состоящей из этилена и С4-С8 a-олефинов, и

б) полярный полимер этилена (Б) в количестве от 10 до 50 мас.% от массы полипропиленовой композиции.

15. Применение полипропиленовой композиции по п.14 для изготовления слоев для кабелей.

16. Применение по п.15 для изготовления изоляционного слоя.

17. Применение изоляционного слоя по пп.1-12 для изготовления кабелей.

18. Кабель, содержащий изоляционный слой по любому из пп.1-12.

Текст

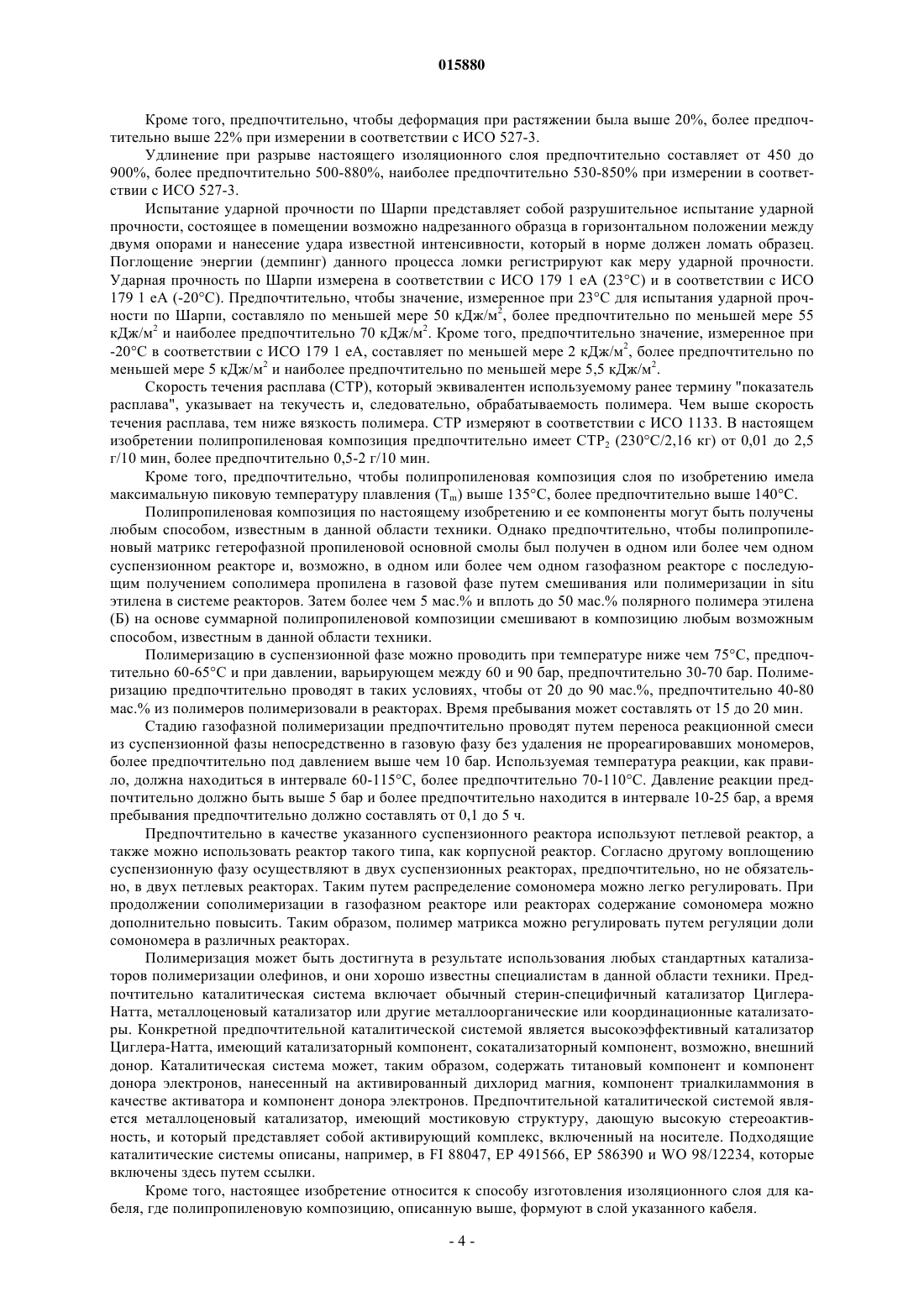

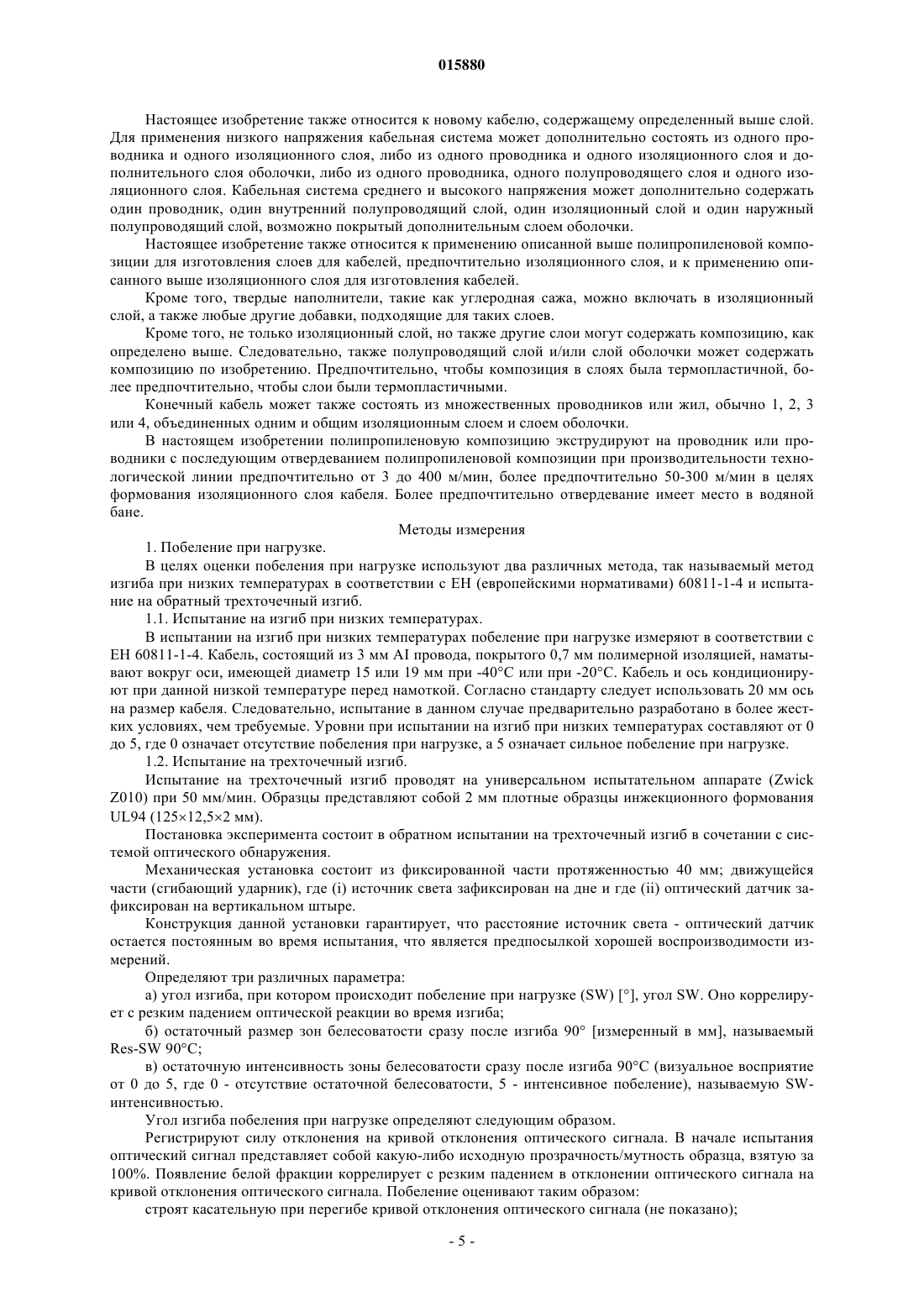

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента ИЗОЛЯЦИОННЫЙ СЛОЙ ДЛЯ КАБЕЛЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ,КОМПОЗИЦИЯ, КАБЕЛЬ, ПРИМЕНЕНИЕ КОМПОЗИЦИИ И ПРИМЕНЕНИЕ ИЗОЛЯЦИОННОГО СЛОЯ Настоящее изобретение относится к изоляционному слою для кабелей, изготовленному из полипропиленовой композиции, содержащей: а) полипропиленовую основную смолу (А), которая представляет собой гетерофазный сополимер пропилена, состоящий из i) гомополимера и/или сополимера пропилена, где содержание сомономера составляет 0,5-10 мас.% на основе общего количества пропилена фазы матрикса и где сомономер выбран из группы, состоящей из этилена и С 4-С 8 -олефинов, в качестве матрикса, и ii) сополимера пропилена в качестве дисперсной фазы, где содержание сомономера составляет 20-80 мас.% на основе общего количества дисперсной фазы и где сомономер выбран из группы, состоящей из этилена и С 4-С 8 -олефинов, и б) полярный полимер этилена (Б) в количестве от 10 до 50 мас.% на основе суммарной полипропиленовой композиции. Также настоящее изобретение относится к способу изготовления такого слоя, полипропиленовой композиции, имеющей описанный выше состав, применению полипропиленовой композиции для изготовления слоев для кабелей, применению изоляционного слоя и к кабелю, содержащему описанный выше изоляционный слой.(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) 015880 Настоящее изобретение относится к изоляционному слою для кабелей, к его композиции и обработке, проявляющему улучшенное сопротивление побелению при нагрузке в результате сохранения хороших механических и электрических свойств и экологически благоприятному. Кроме того, настоящее изобретение относится к композиции, которую можно использовать для изготовления изоляционного слоя, и к способу изготовления такого слоя. Кроме того, изобретение также относится к кабелю, содержащему слой по изобретению. В настоящее время продукты, представляющие собой полимеры этилена, используют в качестве изоляции в полупроводящих экранах для кабелей низкого, среднего и высокого напряжения соответственно благодаря легкой обрабатываемости и полезным электрическим свойствам, а также их хорошим характеристикам в отношении сопротивления побелению при нагрузке. Кроме того, в кабельной промышленности поливинилхлорид (ПВХ) также часто используют в качестве изоляционного материала, обычно в сочетании с пластификаторами для достижения желаемой пластичности кабелей и обладания ими хорошим сопротивлением побелению при нагрузке. Недостатком, связанным с поливинилхлоридом, является ограниченная рабочая температура 70 С по стандартизации. Это необходимо учитывать в связи с тем фактом, что ПВХ обладает ограниченными механическими характеристиками при повышенных температурах. Кроме того, пластификаторы следует добавлять в ПВХ с целью поддержания высокого уровня гибкости. Недостаточные количества пластификаторов значительно снижают низкотемпературные свойства ПВХ. Что касается окружающей среды,эти пластификаторы не всегда рассматривают как безопасные, поэтому желательна их элиминация. Кабели, содержащие полиэтиленовые слои, обычно работают при 70 С. Однако существует необходимость в более высоких рабочих температурах; которые, соответственно, требуют сшивания полиэтилена, в противном случае полиэтилен будет размягчаться и даже плавиться. Следовательно, в кабельном секторе покрытие, окружающее проводник, обычно состоит из сшитых полиэтиленовых материалов для получения удовлетворительных механических характеристик, даже при высокой температуре при непрерывном использовании, а также в условиях перегрузки по току, при поддержании в то же время высокого уровня гибкости. С другой стороны, недостаток этих продуктов состоит в том, что сшитые продукты трудно регенерировать. Кроме того, в некоторых случаях наружный защитный лист состоит из поливинилхлорида(ПВХ), который трудно отделить общепринятыми способами от сшитых полиолефинов, содержащих неорганические наполнители. Когда достигнуто окончание срока службы кабеля, необходимо удалить целый кабель, и в случае его сжигания образуются высокотоксичные хлорированные продукты. В случае пероксидной вулканизации кабелей сама стадия сшивания является лимитирующим фактором в отношении производительности технологической линии. Кроме того, при обработке таких кабелей с помощью экструзии важно, чтобы сшивание не происходило, пока смесь не вышла из экструдера,поскольку преждевременное сшивание или подвулканизация приводит к невозможности сохранять однородную производительность, и, кроме того, качество полученного в результате продукта будет неудовлетворительным. Сшивание или преждевременная вулканизация внутри экструдера вызывает гелеобразование и адгезию полимерного геля к поверхности оборудования с последующим риском забивки. Следовательно, существует необходимость в новых композициях слоев, которые дают возможность более высокой рабочей температуры, чем полиэтиленовые или ПВХ материалы, предпочтительно рабочей температуры по меньшей мере 90 С, уменьшают явление подвулканизации, а также дают возможность высокой скорости экструзии и проявляют хорошие механические свойства. В ЕР 0893801 А 1 раскрыты полипропиленовые полимерные компоненты, пригодные в качестве материала изоляционного слоя. В частности, раскрыта композиция гомополимера или сополимера пропилена, смешанного с сополимером этилена с -олефином, обладающая низкой плотностью и высокой структурной однородностью, в частности обладающая высокооднородным распределением -олефина между молекулами полимера. Однако в ЕР 0893801 А 1 не раскрыта возможность получения полипропиленового слоя, пригодного для высокотемпературных рабочих условий, одновременно обладающего очень хорошими механическими свойствами. В ЕР 04017147 (публикационный номер ЕР 1619217) предложен экологически благоприятный изоляционный слой, дающий возможность рабочей температуры по меньшей мере 90 С и одновременно обладающий усиленными механическими свойствами, в частности высокой ударной прочностью и хорошей прочностью при растяжении. Однако такие полипропиленовые слои проявляют свойство, известное как побеление при нагрузке(SW, stress whitening). Следовательно, когда такие полимеры изгибают или уплотняют, цвет зоны изгиба или уплотнения становится мутно-молочным, даже если полимер окрашен. Следовательно, в основном,полиэтилен добавляют в композицию в целях улучшения сопротивления побелению при нагрузке. Сопротивление побелению при нагрузке даже имеет место также в пигментированных полипропиленовых композициях. Очевидно, что побеление при нагрузке является нежелательным эффектом, и в кабельной промышленности оно встречается, например, во время намотки при установке. Чем ниже температура,-1 015880 тем более выраженным становится эффект побеления при нагрузке. Этот эффект рассматривают как потенциальный противодействующий агент, изменчивый к каким-либо попыткам ввести полипропиленовый принцип для силовых кабелей. Кроме того, при использовании кабеля не должно происходить растрескивание кабеля, когда его наматывают или устанавливают на месте. Риск растрескивания является более выраженным при намотке или установке при более низких температурах. Используя чистые гетерофазные полипропиленовые композиции, наблюдали, что растрескивание может происходить при намотке при температуре -20 С или ниже. Таким образом, целью настоящего изобретения является разработка слоя для кабелей, содержащего полипропиленовую композицию, где эта полипропиленовая композиция проявляет хорошие механические и электрические свойства, при этом являясь экологически благоприятной, и не проявляет или проявляет низкое побеление при нагрузке и образование трещин при низкой температуре, и, таким образом,этот слой можно использовать в качестве изоляционного слоя. Настоящее изобретение основано на открытии, что вышеуказанная цель может быть достигнута,если полипропиленовая композиция содержит полярный полимер этилена в достаточном количестве. Таким образом, в настоящем изобретении предложен изоляционный слой для кабелей, изготовленный из полипропиленовой композиции, содержащей: а) полипропиленовую основную смолу (А), которая представляет собой гетерофазный сополимер пропилена, состоящий изi) гомополимера и/или сополимера пропилена, где содержание сомономера составляет 0,5-10 мас.% на основе общего количества пропилена фазы матрикса и где сомономер выбран из группы, состоящей из этилена и С 4-С 8 -олефинов, в качестве матрикса иii) сополимера пропилена в качестве дисперсной фазы, где содержание сомономера составляет 2080 мас.% на основе общего количества дисперсной фазы и где сомономер выбран из группы, состоящей из этилена и С 4-С 8 -олефинов, и б) полярный полимер этилена (Б) в количестве от 10 до 50 мас.% на основе суммарной полипропиленовой композиции. Такой изоляционный слой является не только экологически благоприятным и может использоваться при высоких температурах, но также не проявляет или проявляет низкое побеление при нагрузке при уплотнении в результате сохранения хороших механических и электрических свойств. Кроме того, можно избежать растрескивания полипропиленовой композиции при низких температурах. В настоящем изобретении полипропиленовая основная смола (А) предпочтительно содержит гетерофазный сополимер пропилена в количестве от 50 до 90 мас.%, более предпочтительно 55-85 мас.%,наиболее предпочтительно 60-80 мас.%. Существует, в основном, два вида гетерофазных сополимеров пропилена, известных в данной области техники, а именно гетерофазные сополимеры, содержащие неупорядоченный сополимер пропилена в качестве матрикса (RAHECO), или гетерофазные сополимеры, содержащие гомополимер пропилена в качестве матрикса (НЕСО). Термин "гомополимер", используемый здесь, относится к стереорегулярному полипропилену, который, по существу, то есть по меньшей мере на 98 мас.%, состоит из пропиленовых звеньев. Предпочтительно гомополимер состоит из 99 мас.%, более предпочтительно из 99,5 мас.% пропиленовых звеньев. Однако в настоящем изобретении предпочтительно, чтобы матрикс гетерофазного сополимера пропилена представлял собой сополимер пропилена и более предпочтительно неупорядоченный сополимер. Неупорядоченный сополимер представляет собой сополимер, где сомономерная часть случайно распределена в полимерных цепях. Следовательно, в соответствии с данным определением предпочтительно, чтобы неупорядоченный сополимер пропилена содержал по меньшей мере один сомономер, выбранный из группы, состоящей из этилена и С 4-С 8 -олефинов. Предпочтительными С 4-С 8 -олефинами являются 1-бутен, 1-пентен, 4 метил-1-пентен, 1-гексен, 1-гептен или 1-октен, более предпочтительно 1-бутен. Наиболее предпочтительный неупорядоченный сополимер пропилена состоит из пропилена и этилена. Кроме того, содержание сомономера полипропиленового матрикса предпочтительно составляет от 0,5 до 10 мас.%, более предпочтительно 1-8 мас.% и наиболее предпочтительно 2-7 мас.%. Для сочетания оптимальной обрабатываемости с требуемыми механическими свойствами включение сомономера можно регулировать таким образом, чтобы одна часть полипропилена содержала больше сомономера, чем другая. Чтобы гарантировать пригодность для цели данного патента, это различие между полимерами по содержанию сомономера должно превышать уровень, который дает возможность полной смешиваемости всех частей полимера. Пригодные полипропилены описаны, например, в WO 03/002652. Предпочтительно, чтобы полипропиленовый матрикс имел пиковую температуру плавления по меньшей мере 135 С, более предпочтительно по меньшей мере 140 С. Также предпочтительно, чтобы гетерофазный сополимер пропилена содержал от 50 до 90 мас.%-2 015880 полипропиленового матрикса, более предпочтительно 55-85 мас.% и наиболее предпочтительно 60-80 мас.% в целях достижения хорошего баланса свойств в изоляционном слое. Кроме того, гетерофазная пропиленовая композиция согласно данному изобретению дополнительно состоит из сополимера пропилена, который диспергирован в полипропиленовом матриксе со средним размером частиц менее чем 1 мкм. Этот размер частиц дает возможность хорошего реализуемого на практике распределения в матриксе и положительно влияет на ударную прочность изоляционного слоя. Размер частиц сополимера пропилена может быть определен, как описано в ЕР 04017147 (публикационный номер ЕР 1619217). Предпочтительно, чтобы сополимер пропилена был диспергирован в полипропиленовом матриксе в количестве от 10 до 50 мас.%, более предпочтительно 15-45 мас.% и наиболее предпочтительно 20-40 мас.%. Возможно, сополимер пропилена может также включать кристаллический полиэтилен, но не более чем 10 мас.%, более предпочтительно 5 мас.% и наиболее предпочтительно 2 мас.% суммарного сополимера пропилена. Предпочтительно сополимер пропилена содержит по меньшей мере один сомономер, выбранный из группы, состоящей из этилена и С 4-С 8 -олефина. Предпочтительными С 4-С 8 -олефинами являются 1 бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен или 1-октен, более предпочтительно 1-бутен. Наиболее предпочтительный, по существу, аморфный сополимер пропилена представляет собой так называемый "этиленпропиленовый каучук" (ЭПК), содержащий 30-70% мас./мас. этиленовых звеньев и 7030% мас./мас. пропиленовых звеньев. Возможно, этот сополимер может также содержать диеновые звенья, и его, таким образом, обозначают в технике как "этиленпропилендиеновый каучук" (ЭПДК). Хотя ЭПК может быть изготовлен непосредственно в одну стадию полимеризации полипропилена либо добавлен в виде отдельного компонента на последующей стадии смешивания или компаундирования в расплаве, ЭПДК может быть также добавлен на последующей стадии смешивания или компаундирования в расплаве. Предпочтительно содержание сомономера сополимера пропилена составляет 20-80 мас.%, более предпочтительно 30-70 мас.% и наиболее предпочтительно 60-65 мас.%. Кроме того, гетерофазный сополимер пропилена предпочтительно имеет скорость течения расплава(измеренную в соответствии с ИСО 1133) от 0,5 до 50 г/10 мин, более предпочтительно 0,55-20 г/10 мин,наиболее предпочтительно 0,5-8 г/10 мин. В целях улучшения сопротивления побелению при нагрузке в результате сохранения хороших механических и электрических свойств полипропиленовая композиция содержит от 5 до 50 мас.% полярного полимера этилена (Б). Предпочтительно полярный полимер этилена (Б) используют в количестве от 15 до 40 мас.%, более предпочтительно 20-40 мас.% на основании суммарной полипропиленовой композиции. Полярный полимер этилена (Б) предпочтительно получают путем сополимеризации этилена с полярными сомономерами. Однако он может быть также получен путем прививания полимера этилена,например путем прививания акриловой кислоты, метакриловой кислоты или малеинового ангидрида на полимер. Предпочтительно, чтобы полярные группы вводили в полимер этилена путем сополимеризации этилена с подходящими сомономерами, несущими полярные группы. Кроме того, предпочтительно, чтобы сомономеры были выбраны из С 1-С 6-алкилакрилатов, C1-С 6 алкилметакрилатов, акриловых кислот, метакриловых кислот и винилацетата, более предпочтительно из С 1-С 4-алкилакрилата или винилацетата. Сополимер может также содержать иономерные структуры (такие как, например, типа Surlyn от компании DuPont). Кроме того, количество сомономера в полярном полимере этилена (Б) предпочтительно составляет между 2 и 40 мас.%, более предпочтительно 2-30 мас.%, наиболее предпочтительно 2-25 мас.%. Как продемонстрировано ниже, полипропиленовая композиция по настоящему изобретению предпочтительно не проявляет образование трещин при температуре -20 С или ниже, более предпочтительно при температуре -40 С в испытании на изгиб при низких температурах. Кроме того, интенсивность побеления при нагрузке полипропиленовой композиции предпочтительно равна или меньше 3, более предпочтительно равна или меньше 2 при температуре -40 С в испытании на изгиб при низких температурах. Кроме того, при комнатной температуре полипропиленовая композиция по настоящему изобретению предпочтительно имеет интенсивность побеления при нагрузке, равную или меньшую чем 3, более предпочтительно равную или меньшую чем 2, в испытании на трехточечный изгиб в результате сохранения всех других хороших свойств полипропиленового изоляционного слоя, таких как модуль упругости при изгибе и модуль упругости при растяжении, а также относительное удлинение. Кроме того, предпочтительно, чтобы изоляционный слой по настоящему изобретению предпочтительно имел модуль упругости при растяжении от 100 до 1000 МПа, более предпочтительно от 150 до 800 МПа, наиболее предпочтительно от 150 до 500 МПа. Модуль упругости при растяжении определен в соответствии с ИСО 527-3.-3 015880 Кроме того, предпочтительно, чтобы деформация при растяжении была выше 20%, более предпочтительно выше 22% при измерении в соответствии с ИСО 527-3. Удлинение при разрыве настоящего изоляционного слоя предпочтительно составляет от 450 до 900%, более предпочтительно 500-880%, наиболее предпочтительно 530-850% при измерении в соответствии с ИСО 527-3. Испытание ударной прочности по Шарпи представляет собой разрушительное испытание ударной прочности, состоящее в помещении возможно надрезанного образца в горизонтальном положении между двумя опорами и нанесение удара известной интенсивности, который в норме должен ломать образец. Поглощение энергии (демпинг) данного процесса ломки регистрируют как меру ударной прочности. Ударная прочность по Шарпи измерена в соответствии с ИСО 179 1 еА (23 С) и в соответствии с ИСО 179 1 еА (-20 С). Предпочтительно, чтобы значение, измеренное при 23 С для испытания ударной прочности по Шарпи, составляло по меньшей мере 50 кДж/м 2, более предпочтительно по меньшей мере 55 кДж/м 2 и наиболее предпочтительно 70 кДж/м 2. Кроме того, предпочтительно значение, измеренное при-20 С в соответствии с ИСО 179 1 еА, составляет по меньшей мере 2 кДж/м 2, более предпочтительно по меньшей мере 5 кДж/м 2 и наиболее предпочтительно по меньшей мере 5,5 кДж/м 2. Скорость течения расплава (СТР), который эквивалентен используемому ранее термину "показатель расплава", указывает на текучесть и, следовательно, обрабатываемость полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера. СТР измеряют в соответствии с ИСО 1133. В настоящем изобретении полипропиленовая композиция предпочтительно имеет СТР 2 (230 С/2,16 кг) от 0,01 до 2,5 г/10 мин, более предпочтительно 0,5-2 г/10 мин. Кроме того, предпочтительно, чтобы полипропиленовая композиция слоя по изобретению имела максимальную пиковую температуру плавления (Tm) выше 135 С, более предпочтительно выше 140 С. Полипропиленовая композиция по настоящему изобретению и ее компоненты могут быть получены любым способом, известным в данной области техники. Однако предпочтительно, чтобы полипропиленовый матрикс гетерофазной пропиленовой основной смолы был получен в одном или более чем одном суспензионном реакторе и, возможно, в одном или более чем одном газофазном реакторе с последующим получением сополимера пропилена в газовой фазе путем смешивания или полимеризации in situ этилена в системе реакторов. Затем более чем 5 мас.% и вплоть до 50 мас.% полярного полимера этилена(Б) на основе суммарной полипропиленовой композиции смешивают в композицию любым возможным способом, известным в данной области техники. Полимеризацию в суспензионной фазе можно проводить при температуре ниже чем 75 С, предпочтительно 60-65 С и при давлении, варьирующем между 60 и 90 бар, предпочтительно 30-70 бар. Полимеризацию предпочтительно проводят в таких условиях, чтобы от 20 до 90 мас.%, предпочтительно 40-80 мас.% из полимеров полимеризовали в реакторах. Время пребывания может составлять от 15 до 20 мин. Стадию газофазной полимеризации предпочтительно проводят путем переноса реакционной смеси из суспензионной фазы непосредственно в газовую фазу без удаления не прореагировавших мономеров,более предпочтительно под давлением выше чем 10 бар. Используемая температура реакции, как правило, должна находиться в интервале 60-115 С, более предпочтительно 70-110 С. Давление реакции предпочтительно должно быть выше 5 бар и более предпочтительно находится в интервале 10-25 бар, а время пребывания предпочтительно должно составлять от 0,1 до 5 ч. Предпочтительно в качестве указанного суспензионного реактора используют петлевой реактор, а также можно использовать реактор такого типа, как корпусной реактор. Согласно другому воплощению суспензионную фазу осуществляют в двух суспензионных реакторах, предпочтительно, но не обязательно, в двух петлевых реакторах. Таким путем распределение сомономера можно легко регулировать. При продолжении сополимеризации в газофазном реакторе или реакторах содержание сомономера можно дополнительно повысить. Таким образом, полимер матрикса можно регулировать путем регуляции доли сомономера в различных реакторах. Полимеризация может быть достигнута в результате использования любых стандартных катализаторов полимеризации олефинов, и они хорошо известны специалистам в данной области техники. Предпочтительно каталитическая система включает обычный стерин-специфичный катализатор ЦиглераНатта, металлоценовый катализатор или другие металлоорганические или координационные катализаторы. Конкретной предпочтительной каталитической системой является высокоэффективный катализатор Циглера-Натта, имеющий катализаторный компонент, сокатализаторный компонент, возможно, внешний донор. Каталитическая система может, таким образом, содержать титановый компонент и компонент донора электронов, нанесенный на активированный дихлорид магния, компонент триалкиламмония в качестве активатора и компонент донора электронов. Предпочтительной каталитической системой является металлоценовый катализатор, имеющий мостиковую структуру, дающую высокую стереоактивность, и который представляет собой активирующий комплекс, включенный на носителе. Подходящие каталитические системы описаны, например, в FI 88047, ЕР 491566, ЕР 586390 и WO 98/12234, которые включены здесь путем ссылки. Кроме того, настоящее изобретение относится к способу изготовления изоляционного слоя для кабеля, где полипропиленовую композицию, описанную выше, формуют в слой указанного кабеля.-4 015880 Настоящее изобретение также относится к новому кабелю, содержащему определенный выше слой. Для применения низкого напряжения кабельная система может дополнительно состоять из одного проводника и одного изоляционного слоя, либо из одного проводника и одного изоляционного слоя и дополнительного слоя оболочки, либо из одного проводника, одного полупроводящего слоя и одного изоляционного слоя. Кабельная система среднего и высокого напряжения может дополнительно содержать один проводник, один внутренний полупроводящий слой, один изоляционный слой и один наружный полупроводящий слой, возможно покрытый дополнительным слоем оболочки. Настоящее изобретение также относится к применению описанной выше полипропиленовой композиции для изготовления слоев для кабелей, предпочтительно изоляционного слоя, и к применению описанного выше изоляционного слоя для изготовления кабелей. Кроме того, твердые наполнители, такие как углеродная сажа, можно включать в изоляционный слой, а также любые другие добавки, подходящие для таких слоев. Кроме того, не только изоляционный слой, но также другие слои могут содержать композицию, как определено выше. Следовательно, также полупроводящий слой и/или слой оболочки может содержать композицию по изобретению. Предпочтительно, чтобы композиция в слоях была термопластичной, более предпочтительно, чтобы слои были термопластичными. Конечный кабель может также состоять из множественных проводников или жил, обычно 1, 2, 3 или 4, объединенных одним и общим изоляционным слоем и слоем оболочки. В настоящем изобретении полипропиленовую композицию экструдируют на проводник или проводники с последующим отвердеванием полипропиленовой композиции при производительности технологической линии предпочтительно от 3 до 400 м/мин, более предпочтительно 50-300 м/мин в целях формования изоляционного слоя кабеля. Более предпочтительно отвердевание имеет место в водяной бане. Методы измерения 1. Побеление при нагрузке. В целях оценки побеления при нагрузке используют два различных метода, так называемый метод изгиба при низких температурах в соответствии с ЕН (европейскими нормативами) 60811-1-4 и испытание на обратный трехточечный изгиб. 1.1. Испытание на изгиб при низких температурах. В испытании на изгиб при низких температурах побеление при нагрузке измеряют в соответствии с ЕН 60811-1-4. Кабель, состоящий из 3 мм AI провода, покрытого 0,7 мм полимерной изоляцией, наматывают вокруг оси, имеющей диаметр 15 или 19 мм при -40 С или при -20 С. Кабель и ось кондиционируют при данной низкой температуре перед намоткой. Согласно стандарту следует использовать 20 мм ось на размер кабеля. Следовательно, испытание в данном случае предварительно разработано в более жестких условиях, чем требуемые. Уровни при испытании на изгиб при низких температурах составляют от 0 до 5, где 0 означает отсутствие побеления при нагрузке, а 5 означает сильное побеление при нагрузке. 1.2. Испытание на трехточечный изгиб. Испытание на трехточечный изгиб проводят на универсальном испытательном аппарате (ZwickZ010) при 50 мм/мин. Образцы представляют собой 2 мм плотные образцы инжекционного формованияUL94 (12512,52 мм). Постановка эксперимента состоит в обратном испытании на трехточечный изгиб в сочетании с системой оптического обнаружения. Механическая установка состоит из фиксированной части протяженностью 40 мм; движущейся части (сгибающий ударник), где (i) источник света зафиксирован на дне и где (ii) оптический датчик зафиксирован на вертикальном штыре. Конструкция данной установки гарантирует, что расстояние источник света - оптический датчик остается постоянным во время испытания, что является предпосылкой хорошей воспроизводимости измерений. Определяют три различных параметра: а) угол изгиба, при котором происходит побеление при нагрузке (SW) [], угол SW. Оно коррелирует с резким падением оптической реакции во время изгиба; б) остаточный размер зон белесоватости сразу после изгиба 90 [измеренный в мм], называемыйRes-SW 90 С; в) остаточную интенсивность зоны белесоватости сразу после изгиба 90 С (визуальное восприятие от 0 до 5, где 0 - отсутствие остаточной белесоватости, 5 - интенсивное побеление), называемую SWинтенсивностью. Угол изгиба побеления при нагрузке определяют следующим образом. Регистрируют силу отклонения на кривой отклонения оптического сигнала. В начале испытания оптический сигнал представляет собой какую-либо исходную прозрачность/мутность образца, взятую за 100%. Появление белой фракции коррелирует с резким падением в отклонении оптического сигнала на кривой отклонения оптического сигнала. Побеление оценивают таким образом: строят касательную при перегибе кривой отклонения оптического сигнала (не показано);-5 015880 отсекают эту касательную линией 100% оптического сигнала с целью вычисления отклонения, при котором происходит побеление при нагрузке; вычисляют автоматизированным путем, автоматизируя начало побеления - угол побеления, используя установленные корреляции между отклонением и углом (угол - полиномиальная функция степени 4 отклонения). Остаточный размер зоны белесоватости после снятия нагрузки определяют следующим образом. Испытание проводят до отклонения, соответствующего углу 90. Эти отклонения могут быть вычислены для различных образцов и геометрии испытания, используя стандартные тригонометрические формулы. Затем образец интенсивно разгружают (скорость перепада 400 мм/мин). Размер зоны белесоватости измеряют сразу после испытания, используя штангенциркуль. Полученное значение вводят вручную в таблицу результатов; средние вычисления являются автоматизированными. Интенсивность зоны белесоватости после снятия нагрузки определяют следующим образом. Непосредственно после испытания оценивают интенсивность побеления. Оценку 0 приписывают,когда остаточная белесоватость отсутствует; оценку 5, когда побеление деформированной зоны крайне выражено. Полученное значение вводят вручную в таблицу результатов; средние вычисления являются автоматизированными. Определение этих параметров является несколько субъективным и зависит от оператора. Хотя полученные значения, таким образом, не следует рассматривать как 100% воспроизводимые значения, даже они дают важную информацию о потенциале упругоэластического восстановления материала. Важно отметить, что а) интенсивность 0 является значительной; б) интенсивность вплоть до 1 является отличной; в) интенсивность между 1,1 и 1,5 является хорошей; г) интенсивность между 1,6 и 3 является приемлемой; д) интенсивность выше 3 является недостаточной. 2. Скорость течения расплава. Скорость течения расплава определяют в соответствии с ИСО 1133 и указывают в г/10 мин. СТР является показателем текучести и, следовательно, обрабатываемости полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера. СТР полипропиленовой композиции измеряют при нагрузке 2,16 кг при 230 С. СТР полимера этилена измеряют при нагрузке 2,16 кг при 190 С. 3. Испытание на растяжение. Испытания на растяжение проводят в соответствии с ИСО 527-3, используя образец инжекционного формования, как описано в ЕН ИСО 1873-2 (гантелевидная форма, толщина 3 мм). Модуль упругости при растяжении (Е-модуль) также определяли в соответствии с ИСО 527-3 и вычисляли на основании линейного участка кривой результатов испытания на растяжение. 4. Испытание по Шарпи с надрезом. Ударную прочность по Шарпи измеряют в соответствии с ИСО 179 1 еА (23 С) и в соответствии с ИСО 179 1 еА (-20 С). 5. Пиковая температура плавления. Пиковую температуру плавления (Tm) определяют с помощью дифференциальной сканирующей калориметрии (ДСК) в соответствии с ИСО 3146. 6. Плотность. Плотность измеряют в соответствии с ИСО 1183. Примеры Различные полипропиленовые композиции экструдировали на замкнутый алюминиевый провод. Диаметр провода составлял 3 мм, а толщина изоляции 0,7 мм. Производительность технологической линии составляла 75 м/мин, а температурные установки на линии находились в интервале 178-241 С, приводя в результате к температуре плавления примерно 240 С. Охлаждающая баня имела температуру 23 С. При производительности технологической линии 75 м/мин экструдируемость полипропиленовых композиций согласно настоящему изобретению была хорошей, и были получены гладкие поверхности. Материалы. а) Полипропиленовая основная смола (А). В примерах использовали две различные полипропиленовые основные смолы (А). Полипропиленовая основная смола А 1 представляет собой гетерофазный сополимер полипропилена: неупорядоченный сополимер пропилена в качестве матрикса и этиленпропиленовый каучук в качестве дисперсной фазы, который имеет суммарное содержание С 2 примерно 15 мас.%, суммарное содержание КР (ксиленовых растворенных веществ) примерно 27 мас.% и СТР (230 С/2,16 кг) 0,8 г/10 мин. Полипропиленовая основная смола А 2 представляет собой гетерофазный сополимер полипропилена: неупорядоченный сополимер пропилена в качестве матрикса и этиленпропиленовый каучук в качестве дисперсной фазы, который имеет суммарное содержание С 2 примерно 12 мас.%, суммарное содержание КР (ксиленовых растворенных веществ) примерно 32 мас.% и СТР (230 С/2,16 кг) 1,2 г/10 мин. б) Полярный полимер этилена (Б).-6 015880 В примерах были использованы три различных полярных полимера этилена (Б): сополимер этилена и метилакрилата (ЭМА), содержащий 20 мас.% метилакрилата, который имел СТР (190 С/2,16 кг) 8 г/10 мин и плотность 942 кг/м 3,сополимер этилена и бутилакрилата (ЭБА), содержащий 17 мас.% бутилакрилата, который имел СТР (190 С/2,16 кг) 1,10 г/10 мин и плотность 924 кг/м 3, или сополимер этилена и винилацетата (ЭВА), содержащий 27 мас.% винилацетата, который имел СТР(190 С/2,16 кг) 3 г/10 мин и плотность 951 кг/м 3. Все свойства испытуемых композиций представлены в таблице. Как видно из таблицы, композиции согласно настоящему изобретению проявляют хорошие механические свойства при низком или отсутствующем побелении при нагрузке при уплотнении и, кроме того, при отсутствии образования трещин при низкой температуре по сравнению с чистыми полипропи-7 015880 леновыми композициями или полипропиленовыми композициями, которые не содержат достаточное количество полярных полимеров этилена. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Изоляционный слой для кабелей, изготовленный из полипропиленовой композиции, содержащей: а) полипропиленовую основную смолу (А), которая представляет собой гетерофазный сополимер пропилена, состоящий из:i) гомополимера и/или сополимера пропилена в качестве матрикса, где содержание сомономера составляет 0,5-10 мас.% от общего количества пропилена фазы матрикса и где сомономер выбран из группы, состоящей из этилена и С 4-С 8 -олефинов, иii) сополимера пропилена в качестве дисперсной фазы, где содержание сомономера составляет 2080 мас.% от общего количества дисперсной фазы и где сомономер выбран из группы, состоящей из этилена и С 4-С 8 -олефинов, и б) полярный полимер этилена (Б) в количестве от 10 до 50 мас.% от массы полипропиленовой композиции. 2. Изоляционный слой для кабелей по п.1, где сополимер пропилена гетерофазного сополимера пропилена распределен в полипропиленовом матриксе со средним размером частиц менее чем 1 мкм. 3. Изоляционный слой для кабелей по любому из пп.1, 2, где количество сополимера пропилена дисперсной фазы гетерофазного сополимера пропилена составляет от 10 до 50 мас.%. 4. Изоляционный слой для кабелей по любому из пп.1-3, где полярный полимер этилена (Б) содержит полярные сомономеры, выбранные из C1-С 6-алкилакрилатов, C1-С 6-алкилметакрилатов, акриловых кислот, метакриловых кислот и винилацетата или их смеси. 5. Изоляционный слой для кабелей по п.4, где содержание сомономера полярного полимера этилена(Б) составляет от 2 до 40 мас.% от количества суммарного полярного полимера этилена (Б). 6. Изоляционный слой для кабелей по п.4 или 5, где сомономер полярного полимера этилена (Б) представляет собой C1-С 4-алкилакрилат или винилацетат. 7. Изоляционный слой для кабелей по любому из пп.1-6, где полипропиленовая композиция имеет интенсивность побеления при нагрузке, равную или меньшую чем 3, в испытании на трехточечный изгиб, где испытание на трехточечный изгиб проводят на универсальном испытательном аппарате (ZwickZ010) при 50 мм/мин с использованием плотных образцов инжекционного формования UL94 толщиной 2 мм. 8. Изоляционный слой для кабелей по любому из пп.1-7, где полипропиленовая композиция имеет интенсивность побеления при нагрузке, равную или меньшую чем 3, при температуре -40 С в испытании на изгиб при низких температурах в соответствии с Европейским Нормативом ЕН 60811-1-4. 9. Изоляционный слой для кабелей по любому из пп.1-8, где полипропиленовая композиция не проявляет образования трещин при температуре -40 С в испытании на изгиб при низких температурах в соответствии с Европейским Нормативом ЕН 60811-1-4. 10. Изоляционный слой для кабелей по любому из пп.1-9, где полипропиленовая композиция имеет модуль упругости при растяжении, определенный в соответствии с ИСО 527-3, ниже 1000 МПа. 11. Изоляционный слой для кабелей по любому из пп.1-10, где полипропиленовая композиция имеет деформацию при растяжении, определенную в соответствии с ИСО 527-3, выше 20%. 12. Изоляционный слой для кабелей по любому из пп.1-11, где полипропиленовая композиция имеет максимальную пиковую температуру плавления, определенную с помощью дифференциальной сканирующей калориметрии (ДСК) в соответствии с ИСО 3146, выше 135 С. 13. Способ изготовления изоляционного слоя для кабеля, где полипропиленовую композицию, содержащую: а) полипропиленовую основную смолу (А), которая представляет собой гетерофазный сополимер пропилена, состоящий из:i) гомополимера и/или сополимера пропилена в качестве матрикса, где содержание сомономера составляет 0,5-10 мас.% от общего количества пропилена фазы матрикса и где сомономер выбран из группы, состоящей из этилена и С 4-С 8 -олефинов, иii) сополимера пропилена в качестве дисперсной фазы, где содержание сомономера составляет 2080 мас.% от общего количества дисперсной фазы и где сомономер выбран из группы, состоящей из этилена и C4-C8 -олефинов, и б) полярный полимер этилена (Б) в количестве от 10 до 50 мас.% от массы полипропиленовой композиции,формуют в изоляционный слой кабеля. 14. Полипропиленовая композиция, содержащая: а) полипропиленовую основную смолу (А), которая представляет собой гетерофазный сополимер пропилена, состоящий из:i) гомополимера и/или сополимера пропилена в качестве матрикса, где содержание сомономера со-8 015880 ставляет 0,5-10 мас.% от общего количества пропилена фазы матрикса и где сомономер выбран из группы, состоящей из этилена и С 4-С 8 -олефинов, иii) сополимера пропилена в качестве дисперсной фазы, где содержание сомономера составляет 2080 мас.% от общего количества дисперсной фазы и где сомономер выбран из группы, состоящей из этилена и С 4-С 8 -олефинов, и б) полярный полимер этилена (Б) в количестве от 10 до 50 мас.% от массы полипропиленовой композиции. 15. Применение полипропиленовой композиции по п.14 для изготовления слоев для кабелей. 16. Применение по п.15 для изготовления изоляционного слоя. 17. Применение изоляционного слоя по пп.1-12 для изготовления кабелей. 18. Кабель, содержащий изоляционный слой по любому из пп.1-12.

МПК / Метки

МПК: H01B 3/00, C08L 23/08, C08L 23/10

Метки: слоя, применение, слой, композиция, способ, кабеля, изготовления, изоляционный, композиции, кабель, изоляционного

Код ссылки

<a href="https://eas.patents.su/10-15880-izolyacionnyjj-slojj-dlya-kabelya-sposob-ego-izgotovleniya-kompoziciya-kabel-primenenie-kompozicii-i-primenenie-izolyacionnogo-sloya.html" rel="bookmark" title="База патентов Евразийского Союза">Изоляционный слой для кабеля, способ его изготовления, композиция, кабель, применение композиции и применение изоляционного слоя</a>

Предыдущий патент: Применение фунгицидов для повышения качества и, необязательно, количества продуктов масличных культур

Следующий патент: Бильярдный кий

Случайный патент: Ингалятор