Смесительный аппарат

Номер патента: 15826

Опубликовано: 30.12.2011

Авторы: Миддлтон Джон Колин, Тиндейл Нейл, Гобби Даррен

Формула / Реферат

1. Смесительный аппарат для смешивания по меньшей мере двух текучих сред, представляющих собой жидкость и газ, содержащий вал, выполненный с возможностью вращения вокруг своей продольной оси, первую и вторую проходящие радиально крыльчатки, установленные на валу и соответственно разнесенные в осевом направлении, при этом первая крыльчатка содержит множество изогнутых лопастей, выполненных с возможностью обеспечения перемещения текучих сред в осевом направлении ко второй крыльчатке, а вторая крыльчатка содержит множество изогнутых лопастей, выполненных с возможностью обеспечения перемещения текучих сред в осевом направлении к первой крыльчатке, отличающийся тем, что лопасти каждой крыльчатки представляют собой гидродинамические лопасти.

2. Аппарат по п.1, отличающийся тем, что лопасти на каждой крыльчатке выполнены с возможностью нагнетания внутрь в пространство между крыльчатками.

3. Аппарат по п.1 или 2, отличающийся тем, что каждая из первой крыльчатки и второй крыльчатки содержит две или более изогнутых лопастей.

4. Аппарат по любому из пп.1-3, отличающийся тем, что диаметр первой крыльчатки является таким же, что и диаметр второй крыльчатки.

5. Аппарат по любому из пп.1-4, отличающийся тем, что осевое расстояние между первой крыльчаткой и второй крыльчаткой составляет по меньшей мере один диаметр крыльчатки.

6. Аппарат по любому из пп.1-5, отличающийся тем, что удельная мощность, используемая при вращении первой и второй крыльчаток, составляет, по существу, от 100 до 800 Вт/м3.

7. Аппарат по любому из пп.1-6, отличающийся тем, что при использовании двойных противоположных крыльчаток Maxflo среднеарифметический размер (d10) составляет, по существу, от 250 до 550 мкм, а средний диаметр объема поверхности (d32) составляет, по существу, от 400 до 750 мкм.

8. Аппарат по любому из пп.1-7, отличающийся тем, что при использовании крыльчаток типа ВТ-6 d10 составляет, по существу, от 250 до 1500 мкм.

9. Аппарат по п.8, отличающийся тем, что при работе на, по существу, 765 об/мин d10 составляет, по существу, 378 мкм, а d32 составляет, по существу, 445 мкм.

10. Химическая реакционная система, содержащая жидкую фазу и смесительный аппарат по любому из пп.1-9 для смешивания текучей среды в жидкой фазе.

11. Система по п.10, отличающаяся тем, что жидкая фаза содержит по меньшей мере один жидкофазный реагент для вступления в реакцию с газом, введенным в жидкую фазу, а также по меньшей мере один жидкофазный продукт реакции.

12. Система по п.10 или 11, отличающаяся тем, что жидкая фаза содержит каталитическую систему.

13. Система по любому из пп.10-12, отличающаяся тем, что она представляет собой реакционную систему для осуществления реакций карбонилирования этиленненасыщенного соединения монооксидом углерода в присутствии источника гидроксильных групп и каталитическую систему, включающую: (а) бидентатный фосфиновый, арсиновый или стибиновый лиганд и (b) каталитический металл, выбранный из группы металлов 8, 9 или 10 группы или их соединений.

Текст

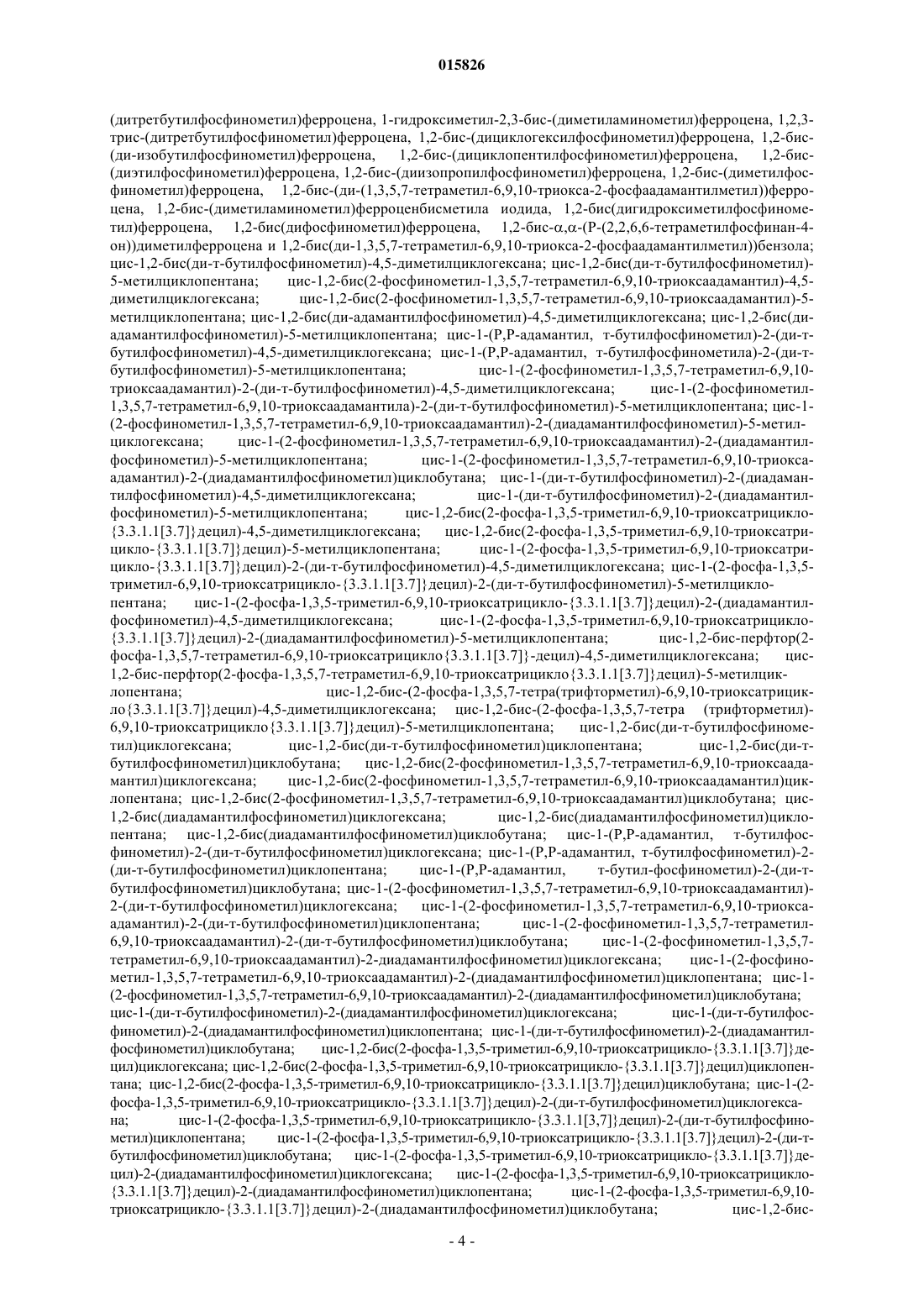

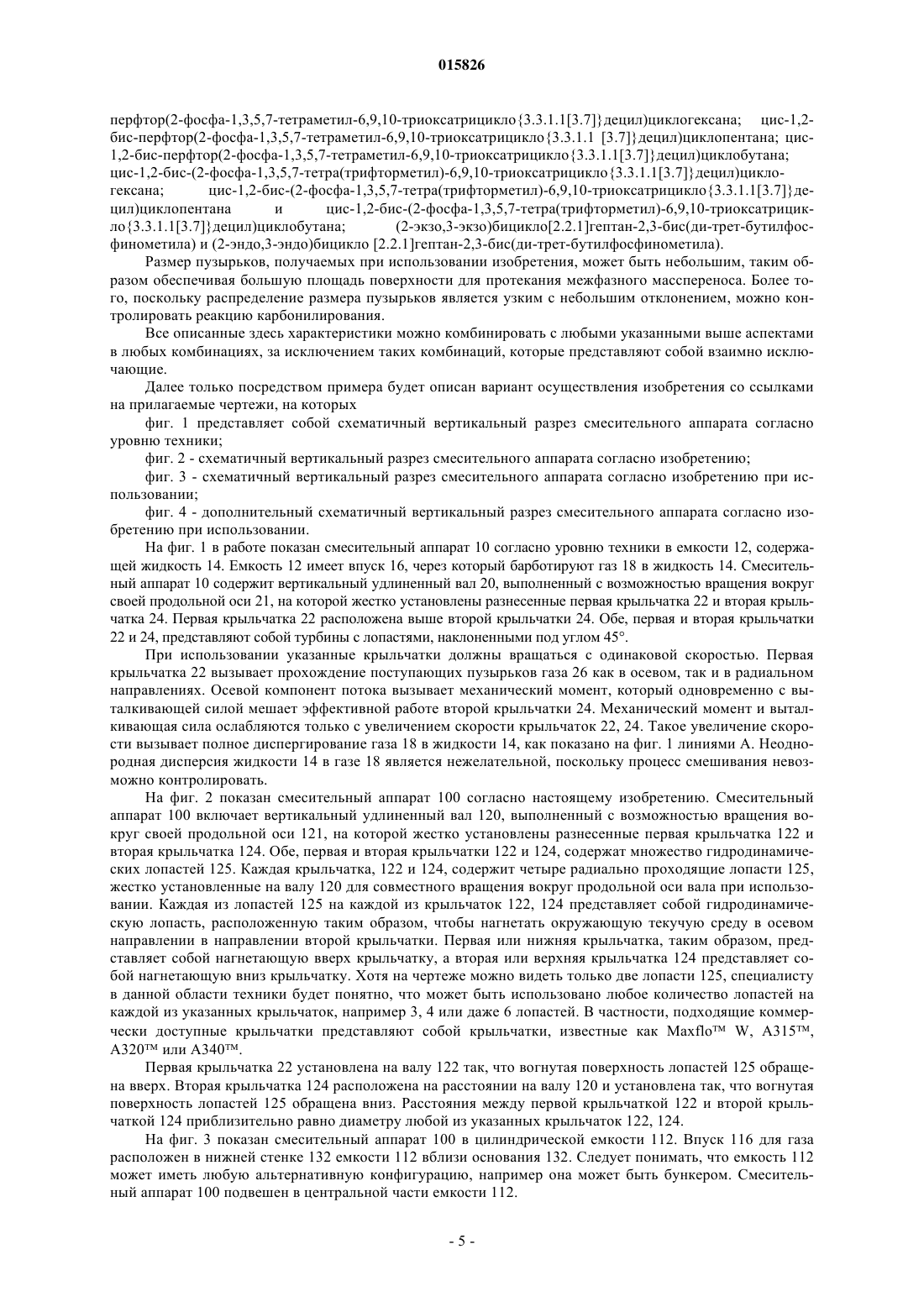

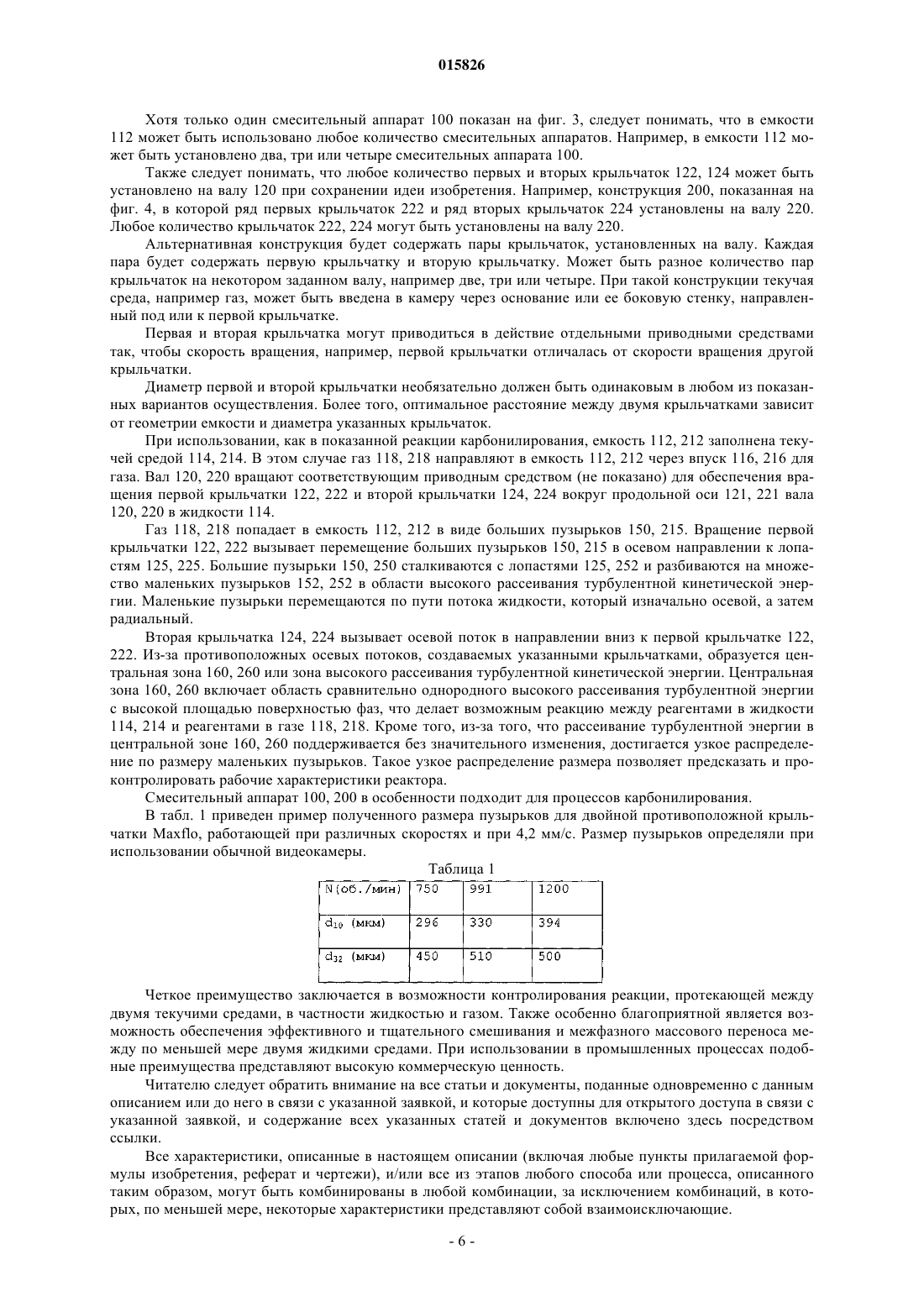

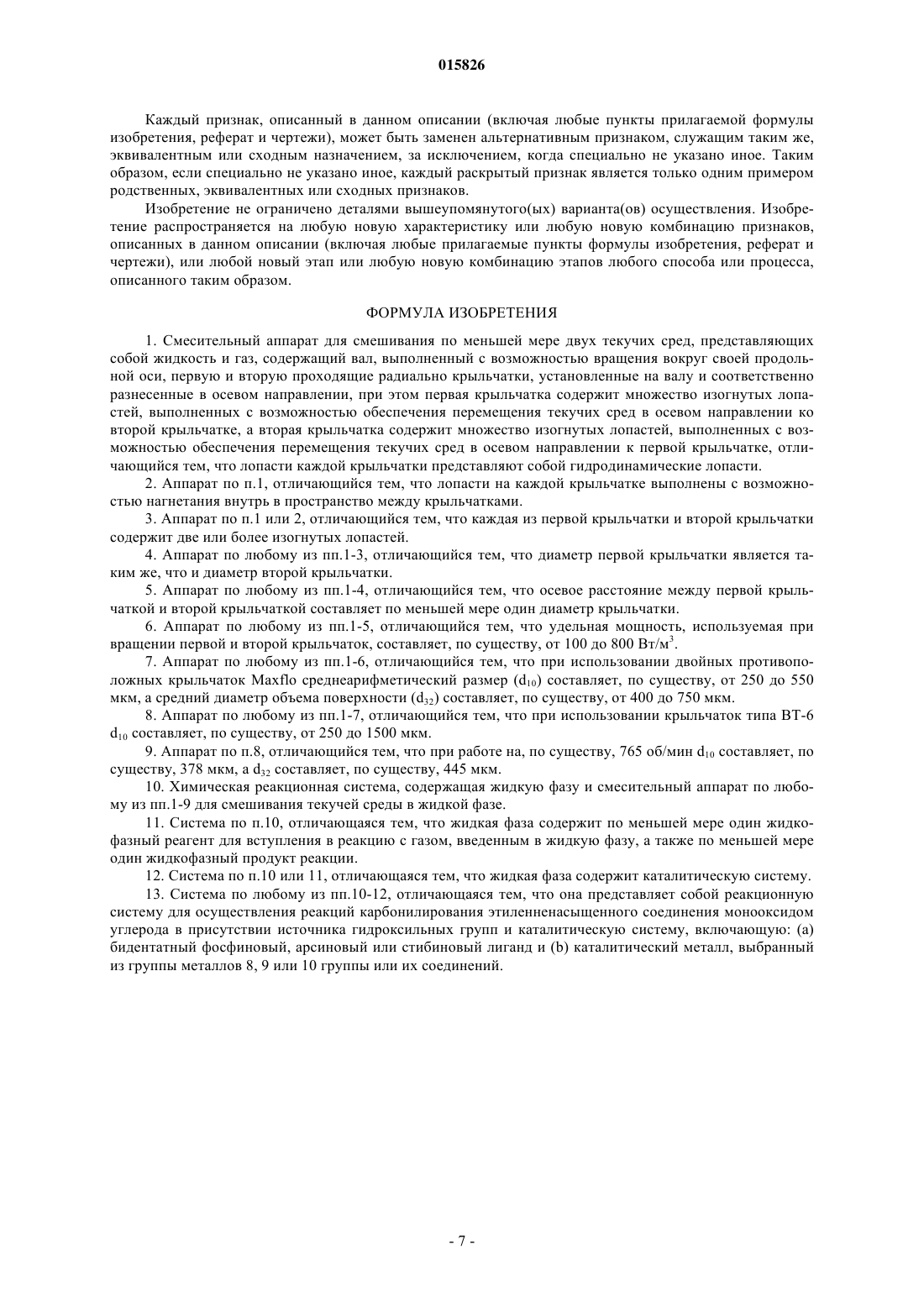

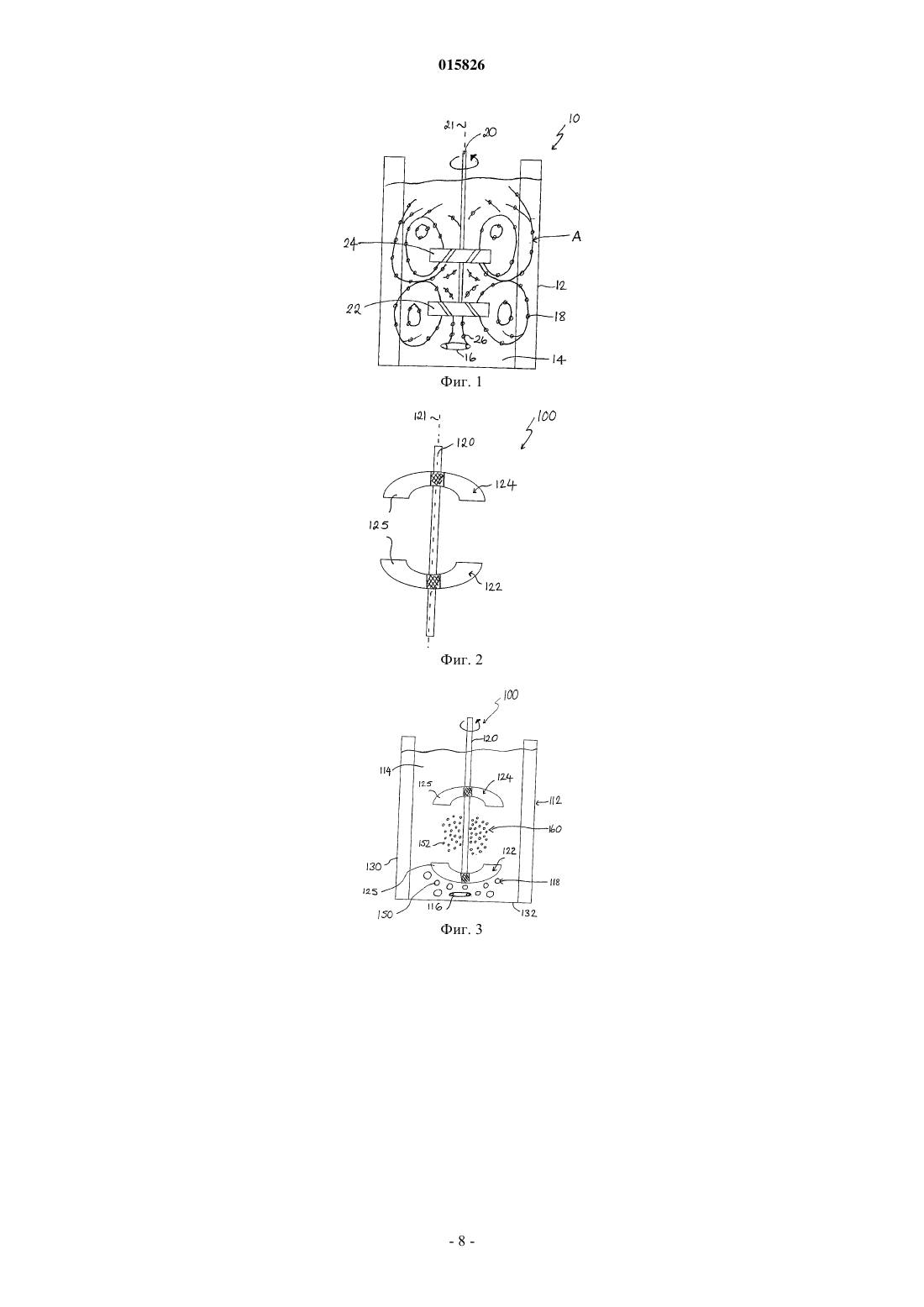

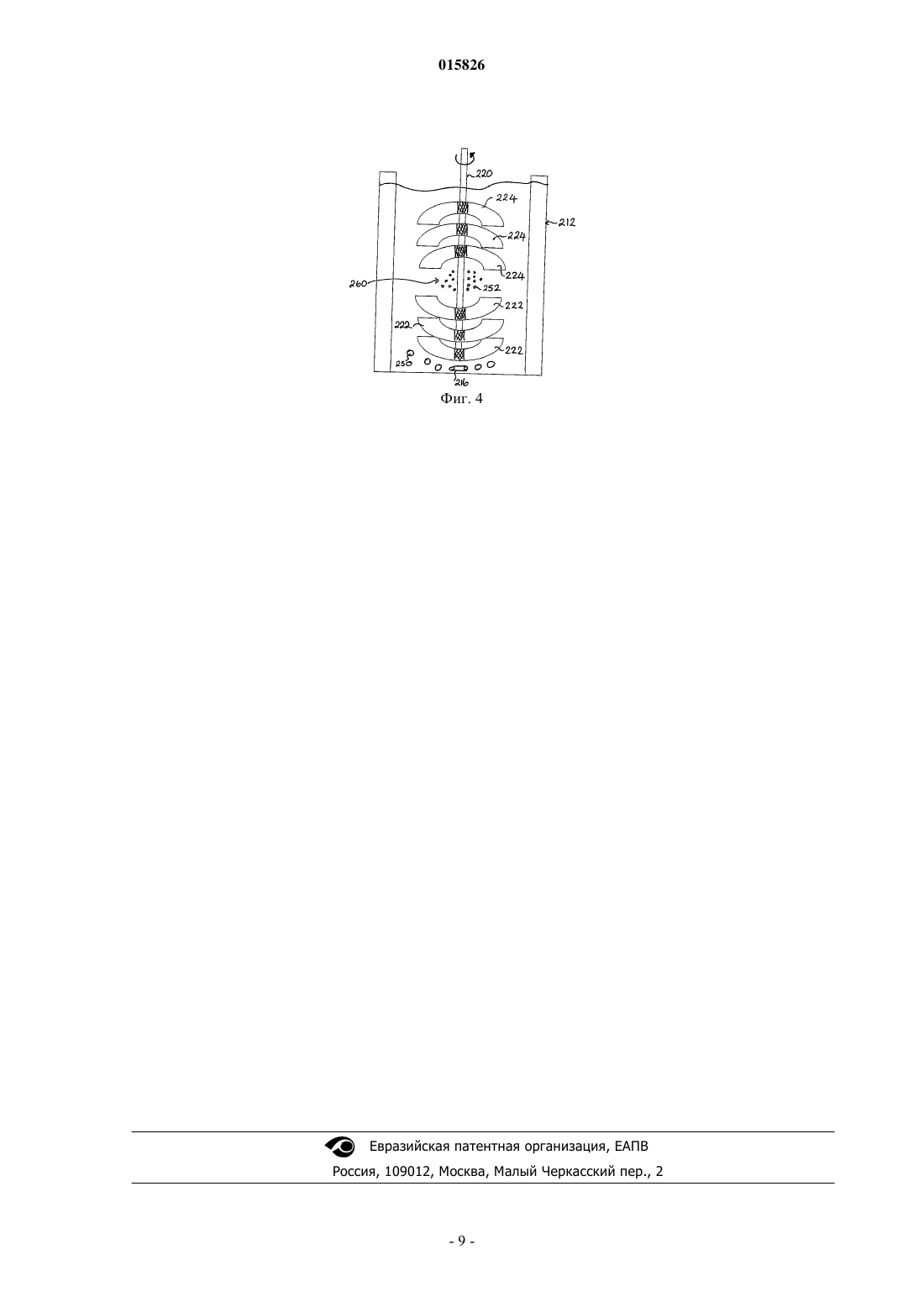

Дата публикации и выдачи патента Номер заявки Предложен смесительный аппарат (100) для смешивания по меньшей мере двух текучих сред,содержащий вал (120), выполненный с возможностью вращения вокруг своей продольной оси(121), первую (122) и вторую (124) радиально проходящие крыльчатки, установленные на валу (120) и соответственно разнесенные в осевом направлении, причем первая крыльчатка (122) содержит множество изогнутых лопастей (125), выполненных с возможностью обеспечения перемещения текучих сред в осевом направлении ко второй крыльчатке (124), а вторая крыльчатка (124) содержит множество изогнутых лопастей (125), выполненных с возможностью обеспечения перемещения текучих сред в осевом направлении к первой крыльчатке (122).(71)(73) Заявитель и патентовладелец: ЛУСАЙТ ИНТЕРНЭШНЛ ЮКей ЛИМИТЕД (GB) 015826 Настоящее изобретение относится к смесительному аппарату. В частности, но не ограничиваясь,изобретение относится к аппарату для диспергирования газа в жидкости. Многочисленные промышленные процессы включают смесительные системы, приводящиеся в действие посредством крыльчатки, например, для ферментации, гидрогенизации, хлорирования, окисления и карбонилирования. Смешивающие системы, приводимые в действие крыльчатками, обычно включают одну крыльчатку, установленную на вращающемся валу. Такие системы, можно сказать, имеют осевой продольный поток, параллельный оси вращающегося вала, и/или радиальный поток, параллельный расходящимся радиально лопастям, установленным на валу. Крыльчатка, таким образом, может быть крыльчаткой радиального потока, которая запускает жидкость в радиальном направлении к стенке камеры, в которой расположена крыльчатка, например турбина Chemineer BT-6 или, в качестве альтернативы, крыльчатка может быть крыльчаткой осевого потока, которая содержит радиально проходящие лопасти, которые наклонены под некоторым углом, так что направляют поток жидкости в осевом направлении. Примеры крыльчаток осевого потока включают морские рабочие колеса и рабочие колеса судов на подводных крыльях. Известны системы смешанного потока, где крыльчатки вызывают поток одновременно в осевом и продольном направлении. Примером крыльчаток смешанного типа является турбина с лопастями,наклоненными на 45. Такие смешивающие системы могут быть использованы в реакциях жидкостьжидкость, жидкость твердое вещество или жидкость-газ. Известна система с двумя крыльчатками для диспергирования газа в жидкости в емкости. В частности, в статье Kuboi, озаглавленной The power drawn by dual Impeller Sysems under gassed and Ungassedconditions Четвертая Европейская конференция по смешиванию, 24-29 апреля 1982 г., описана комбинация из двух разнесенных в осевом направлении турбин с наклоном лопастей 45, причем первая крыльчатка установлена ниже второй крыльчатки на общем валу. Лопасти крыльчатки ориентированы таким образом, что первая крыльчатка выпускает жидкость вверх и наружу, а вторая крыльчатка выпускает жидкость вниз и наружу. При условиях загазованности, по мере того как газ вводят в емкость, первая крыльчатка вызывает разделение входящего потока пузырьков воздуха таким образом, что поток проходит радиально наружу, к стенкам емкости, а некоторая часть потока продвигается вверх в осевом направлении ко второй крыльчатке. Эффективность системы двух крыльчаток при условиях загазованности зависит от скорости вращения крыльчаток. При более низких скоростях возможно, чтобы пузырьки, которые проходили вверх под действием первой крыльчатки, не оказывали влияния на вторую крыльчатку. Вторая крыльчатка не способна противостоять выталкивающей силе и, таким образом, вторая крыльчатка не играет роли в диспергировании газа в жидкости. Только в том случае, когда скорость вращения второй крыльчатки увеличивают, удается преодолеть выталкивающую силу. Неблагоприятным образом, получается неоднородная дисперсия газа в жидкости. Это показано на фиг. 1 заявки. Для достижения однородной дисперсии скорость вращения второй крыльчатки должна быть резко увеличена, что также неблагоприятно. Весьма желательно достижение полностью однородной дисперсии в промышленном процессе. В промышленных процессах, где перенос массы газ/жидкость является существенным, это способствует управляемости и, таким образом, улучшает производительность реактора. В таких процессах, когда газ хорошо диспергирован, может существовать область достаточно однородного турбулентного кинетического вихревого рассеивания, которое контролирует коалесценцию и разрушение пузырьков. Если дисперсия газа является весьма неоднородной, нежелательная коалесценция может приводить к резкому увеличению размера пузырьков и, таким образом, происходит уменьшение площади поверхности межфазного масспереноса. Предпочтительно контролируемое поле рассеивания турбулентной кинетической энергии приводит к узкому распределению размеров пузырьков в диапазоне удельных мощностей крыльчатки. Объектом настоящего изобретения является создание смесительного аппарата, который позволит обеспечить контролируемое смешивание жидкостей или твердых веществ, в то же время одновременно обеспечивая эффективные условия смешивания. Согласно первому аспекту настоящего изобретения предложен смесительный аппарат для смешивания по меньшей мере двух текучих сред, содержащий вал, выполненный с возможностью вращения вокруг своей продольной оси, первую и вторую радиально проходящие крыльчатки, установленные на валу и соответственно разнесенные в осевом направлении, при этом первая крыльчатка содержит множество изогнутых лопастей, выполненных с возможностью обеспечения перемещения текучих сред в осевом направлении ко второй крыльчатке, а вторая крыльчатка содержит множество изогнутых лопастей,выполненных с возможностью обеспечения перемещения текучих сред в осевом направлении к первой крыльчатке. Предпочтительно лопасти на каждой из крыльчаток нагнетают внутрь в пространство между крыльчатками. В случае, по существу, вертикального вала нижняя крыльчатка, таким образом, нагнетает вверх, а верхняя - вниз. Предпочтительно лопасти каждой крыльчатки представляют собой гидродина-1 015826 мические лопасти. Подходящая гидродинамическая лопасть представляет собой Chemineer Maxflo W. В качестве альтернативы могут быть использованы Lightnin A315, А 320 или А 340. Предпочтительно из-за противоположных осевых потоков, создаваемых первой крыльчаткой и второй крыльчаткой, наблюдается область высокой турбулентности в центральной зоне смешивания между указанными крыльчатками. В указанной зоне поддерживается высокая турбулентность и, таким образом,существует небольшое изменение в рассеивании турбулентной энергии. В свою очередь, существует минимальное изменение размера пузырьков, что приводит к узкому распределению размера пузырьков в центральной зоне смешивания. Предпочтительно узкое распределение размера пузырьков делает возможным более легкий контроль процесса химической реакции. Указанная область обеспечивает зону, в которой вводятся в контакт по меньшей мере две текучие среды для смешивания. Таким образом, может быть облегчено протекание химической реакции в центральной зоне смешивания. Текучие среды могут представлять собой жидкость - твердое вещество, жидкость - жидкость или жидкость - газ. Предпочтительно по меньшей мере две текучие среды представляют собой жидкость и газ. Предпочтительно обеспечение условия смешивания газ/жидкость, при котором размер пузырьков,по существу, не зависит от удельной мощности крыльчатки. В такой системе время смешивания жидкости можно варьировать независимо от размера пузырьков. Предпочтительно каждая из первой и второй крыльчатки содержит две или более изогнутых лопасти, более предпочтительно три или более изогнутых лопасти. Более предпочтительными являются крыльчатки с четырьмя изогнутыми лопастями. Обеспечение крыльчатки с большим количеством изогнутых лопастей увеличивает сдвигающие усилия, воздействующие для разрушения больших пузырьков. Полученные маленькие пузырьки имеют меньший средний диаметр пузырька по сравнению с пузырьками, полученными первой крыльчаткой и/или второй крыльчаткой с несколькими изогнутыми лопастями,и, таким образом, увеличивается доступная площадь поверхности для протекания реакции. Предпочтительно диаметр первой крыльчатки является таким же, что и диаметр второй крыльчатки. Предпочтительно диаметр каждой крыльчатки составляет, по существу, половину диаметра емкости,в которой закреплена крыльчатка. Предпочтительно, чем меньше диаметр крыльчатки, тем больше сдвигающие усилия при заданной мощности и, таким образом, получают большее число маленьких пузырьков, что приводит к увеличению доступной площади поверхности для протекания реакции. Предпочтительно осевое расстояние между первой крыльчаткой и второй крыльчаткой составляет по меньшей мере один диаметр крыльчатки. В такой конструкции турбулентность, создаваемая противоположными крыльчатками, представляет собой равновесие в центральной зоне смешивания, что делает возможным предсказывать размер пузырька и, таким образом, контролировать протекающую реакцию. Предпочтительно общая мощность, потребляемая комбинацией крыльчаток, не высока. Предпочтительно крыльчатки работают при низкой мощности, предпочтительно, по существу, от 1 до 5, более предпочтительно, по существу, от 1 до 3, наиболее предпочтительно по существу, 1,75. Работая таким образом система потребляет меньше энергии, чем обычные системы, которые обычно работают при мощности 3,2. Мощность можно измерять при использовании обычного оборудования, например тензодатчиков. Предпочтительно при работе на низкой мощности можно достичь полностью однородного распределения диспергированной фазы. Это является чрезвычайно желательным и является следствием энергоэффективности лопастей, в особенности гидродинамических лопастей. Не ограничиваясь конкретной теорией, одно из возможных объяснений эффективности изобретения состоит в том, что использование гидродинамических лопастей уменьшает вихри в верхней части и превращает больше энергии вала в поток, чем в турбулентную кинетическую энергию, способствуя полному диспергированию. Предпочтительно удельная мощность, используемая при вращении первой и второй крыльчаток, по существу, составляет от 50 до 900 Вт/м 3, более предпочтительно, по существу, от 100 до 800 Вт/м 3. Предпочтительно, если в системе используют двойные противоположные крыльчатки Maxflo,предпочтительная удельная мощность составляет, по существу, от 50 до 900 Вт/м 3. Предпочтительно,если в системе используют крыльчатки типа ВТ-6, предпочтительная удельная мощность составляет, по существу, от 400 до 3200 Вт/м 3. При таких удельных мощностях поддерживают узкое распределение размера пузырьков и контролируют реакцию. Предпочтительно, если используют двойные противоположные крыльчатки Maxflo, среднеарифметический размер (d10) составляет, по существу, от 250 до 550 мкм, а средний диаметр объема поверхности (d32) составляет, по существу, от 400 до 750 мкм. Предпочтительно при работе, по существу, на 750 оборотах в минуту d10 составляет, по существу, от 250 до 350 мкм, наиболее предпочтительно по существу, 296 мкм, a d32 предпочтительно составляет, по существу, от 400 до 500 мкм, наиболее предпочтительно, по существу, 450 мкм. Предпочтительно при работе, по существу, на 991 об./мин d10 составляет, по существу, от 300 до 400 мкм, наиболее предпочтительно, по существу, 330 мкм и предпочтительно d32 составляет, по существу, от 460 до 560 мкм, наиболее предпочтительно, по существу, 510 мкм. Предпоч-2 015826 тительно при работе, по существу, на 1200 об./мин d10 составляет, по существу,от 350 до 450 мкм, наиболее предпочтительно, по существу, 394 мкм и предпочтительно d32 составляет, по существу, от 450 до 550 мкм, наиболее предпочтительно, по существу, 500 мкм. Предпочтительно, если используют крыльчатки типа ВТ-6, d10 составляет, по существу, от 250 мкм до 1500 мкм. Предпочтительно при работе, по существу, на 251 об/мин d10 составляет, по существу, от 550 до 650 мкм, наиболее предпочтительно, по существу, 633 мкм и предпочтительно d32 составляет, по существу, от 800 до 1000 мкм, наиболее предпочтительно, по существу, 978 мкм. Предпочтительно при работе, по существу, на 380 об/мин d10 составляет, по существу, от 800 до 900 мкм, наиболее предпочтительно, по существу, 841 мкм и предпочтительно d32 составляет, по существу, от 1000 до 1500 мкм, наиболее предпочтительно, по существу, 1345 мкм. Предпочтительно при работе, по существу, на 500 об/мин d10 составляет, по существу, от 500 до 600 мкм, наиболее предпочтительно по существу, 597 мкм и предпочтительно d32 составляет, по существу, от 700 до 800 мкм, наиболее предпочтительно по существу, 721 мкм. Предпочтительно при работе, по существу, на 765 об/мин d10 составляет, по существу, от 300 до 400 мкм, наиболее предпочтительно, по существу, 378 мкм и предпочтительно d32 составляет, по существу,от 400 до 500 мкм, наиболее предпочтительно, по существу, 445 мкм. В реакторе, в котором газ барботируют в перемешиваемую жидкую среду, предпочтительно скорость барботирования газа составляет, по существу, от 0,05 до 1,0 м 3/с, предпочтительно, по существу, от 0,1 до 0,5 м 3/с, наиболее предпочтительно, по существу, 0,13 м 3/с при скорости крыльчатки предпочтительно от 50 до 1200 об/мин, наиболее предпочтительно, по существу, от 50 до 200 об/мин. Ключевым параметром, используемым при разработке систем смешивания газ-жидкость является критическая скорость диспергирования. Критическая скорость диспергирования представляет собой минимальную скорость крыльчатки, необходимую для обеспечения однородного диспергирования пузырьков газа. Критическая скорость диспергирования для достижения дисперсии в системе двойных противоположных гидродинамических потоков в емкости, имеющей диаметр предпочтительно, по существу,от 1 до 10 м, более предпочтительно, по существу, от 2 до 5 м, предпочтительно составляет, по существу,от 1 до 100 об/мин, предпочтительно, по существу, от 5 до 50 об/мин, более предпочтительно, по существу, от 10 до 20 об/мин, наиболее предпочтительно, по существу, 14 об/мин. Таким образом, в дополнительном аспекте настоящего изобретения предложена химическая реакционная система, содержащая жидкую фазу и смесительный аппарат согласно первому аспекту изобретения для смешивания текучей среды в жидкой фазе. Предпочтительно текучая среда представляет собой твердое вещество или более предпочтительно текучая среда представляет собой газ. Предпочтительно жидкая фаза содержит по меньшей мере один жидкофазный реагент для вступления в реакцию с газом, введенным в жидкую фазу, а также по меньшей мере один жидкофазный продукт реакции. Предпочтительно жидкая фаза включает введенный в нее газ. Предпочтительно указанный газ содержит один или более реагентов, способных вступать в реакцию, с указанным одним или более реагентами. Предпочтительно жидкая фаза содержит каталитическую систему. Предпочтительно реакционная система представляет собой реакционную систему карбонилирования, такую как описана в находящейся одновременно на рассмотрении заявке на патент Великобритании 0516556.8 или относящуюся к патентам или заявкам на Европейский патент ЕР-А-0055875, ЕР-А-04489472, ЕР-А-0106379, ЕР-А-0235864,ЕР-А-0274795, ЕР-А-0499329, ЕР-А-0386833, ЕР-А-0441447, ЕР-А-0489472, ЕР-А-0282142, ЕР-А 0227160, ЕР-А-0495547, ЕР-А-0495548, ЕР-А-1651587, ЕР-А-1565425, ЕР-А-1554039, ЕР-А-1534427, ЕРА-1527038, ЕР-А-1204476, WO2005118519 и WO2005079981. Предпочтительно, реакционная система представляет собой процесс карбонилирования, включающий карбонилирование этиленненасыщенного соединения монооксидом углерода в присутствии источника гидроксильных групп, предпочтительно метанола, и каталитическую систему, включающую (а) бидентатный фосфиновый, арсиновый или стибиновый лиганд и (b) каталитический металл, выбранный из группы металлов 8, 9 или 10 группы или их соединений, предпочтительно палладия. Предпочтительно фосфиновый лиганд выбирают из 1,2-бис-(ди-трет-бутилфосфинометил)бензола, 1,2-бис-(ди-третпентилфосфинометил)бензола,1,2-бис-(ди-трет-бутилфосфинометил)нафталина,1,2-бис(диадамантилфосфинометил)бензола, 1,2-бис-(ди-3,5-диметиладамантилфосфинометил)бензола, 1,2 бис(ди-5-трет-бутиладамантилфосфинометил)бензола,1,2-бис(1-адамантил-трет-бутилфосфинометил) бензола,1-(диадамантилфосфинометил)-2-(ди-трет-бутилфосфинометил)бензола,1-(ди-третбутилфосфинометил)-2-(диконгрессилфосфинометил)бензола,1-(ди-трет-бутилфосфинометил)-2(фосфаадамантил-Р-метил)бензола, 1-(диадамантилфосфинометил)-2-(фосфаадамантил-Р-метил)бензола,1-(трет-бутиладамантилфосфинометил)-2-(диадамантилфосфинометил)бензола и 1-[(Р-(2,2,6,6-тетраметилфосфинан-4-он)фосфинометил)]-2-(фосфаадамантил-Р-метил)бензола, причем фосфаадамантил выбирают из 2-фосфа-1,3,5,7-тетраметил-6,9,10-триоксаадамантила, 2-фосфа-1,3,5-триметил-6,9,10 триоксаадамантила, 2-фосфа-1,3,5,7-тетра(трифторметил)-6,9,10-триоксаадамантила или 2-фосфа-1,3,5 три(трифторметил)-6,9,10-триоксаадамантила; 1,2-бис-(диметиламинометил)ферроцена,1,2-бис(дитретбутилфосфинометил)ферроцена, 1-гидроксиметил-2-диметиламинометилферроцена, 1,2-бис-3 015826(дитретбутилфосфинометил)ферроцена, 1-гидроксиметил-2,3-бис-(диметиламинометил)ферроцена, 1,2,3 трис-(дитретбутилфосфинометил)ферроцена, 1,2-бис-(дициклогексилфосфинометил)ферроцена, 1,2-бис(ди-изобутилфосфинометил)ферроцена,1,2-бис-(дициклопентилфосфинометил)ферроцена,1,2-бис(диэтилфосфинометил)ферроцена, 1,2-бис-(диизопропилфосфинометил)ферроцена, 1,2-бис-(диметилфосфинометил)ферроцена, 1,2-бис-(ди-(1,3,5,7-тетраметил-6,9,10-триокса-2-фосфаадамантилметилферроцена, 1,2-бис-(диметиламинометил)ферроценбисметила иодида, 1,2-бис(дигидроксиметилфосфинометил)ферроцена, 1,2-бис(дифосфинометил)ферроцена, 1,2-бис-,-(Р-(2,2,6,6-тетраметилфосфинан-4 ондиметилферроцена и 1,2-бис(ди-1,3,5,7-тетраметил-6,9,10-триокса-2-фосфаадамантилметилбензола; цис-1,2-бис(ди-т-бутилфосфинометил)-4,5-диметилциклогексана; цис-1,2-бис(ди-т-бутилфосфинометил)5-метилциклопентана; цис-1,2-бис(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)-4,5 диметилциклогексана; цис-1,2-бис(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)-5 метилциклопентана; цис-1,2-бис(ди-адамантилфосфинометил)-4,5-диметилциклогексана; цис-1,2-бис(диадамантилфосфинометил)-5-метилциклопентана; цис-1-(Р,Р-адамантил, т-бутилфосфинометил)-2-(ди-тбутилфосфинометил)-4,5-диметилциклогексана; цис-1-(Р,Р-адамантил, т-бутилфосфинометила)-2-(ди-тбутилфосфинометил)-5-метилциклопентана; цис-1-(2-фосфинометил-1,3,5,7-тетраметил-6,9,10 триоксаадамантил)-2-(ди-т-бутилфосфинометил)-4,5-диметилциклогексана; цис-1-(2-фосфинометил 1,3,5,7-тетраметил-6,9,10-триоксаадамантила)-2-(ди-т-бутилфосфинометил)-5-метилциклопентана; цис-1(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)-2-(диадамантилфосфинометил)-5-метилциклогексана; цис-1-(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)-2-(диадамантилфосфинометил)-5-метилциклопентана; цис-1-(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)-2-(диадамантилфосфинометил)циклобутана; цис-1-(ди-т-бутилфосфинометил)-2-(диадамантилфосфинометил)-4,5-диметилциклогексана; цис-1-(ди-т-бутилфосфинометил)-2-(диадамантилфосфинометил)-5-метилциклопентана; цис-1,2-бис(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло 3.3.1.1[3.7]децил)-4,5-диметилциклогексана; цис-1,2-бис(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло-3.3.1.1[3.7]децил)-5-метилциклопентана; цис-1-(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло-3.3.1.1[3.7]децил)-2-(ди-т-бутилфосфинометил)-4,5-диметилциклогексана; цис-1-(2-фосфа-1,3,5 триметил-6,9,10-триоксатрицикло-3.3.1.1[3.7]децил)-2-(ди-т-бутилфосфинометил)-5-метилциклопентана; цис-1-(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло-3.3.1.1[3.7]децил)-2-(диадамантилфосфинометил)-4,5-диметилциклогексана; цис-1-(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло 3.3.1.1[3.7]децил)-2-(диадамантилфосфинометил)-5-метилциклопентана; цис-1,2-бис-перфтор(2 фосфа-1,3,5,7-тетраметил-6,9,10-триоксатрицикло 3.3.1.1[3.7]-децил)-4,5-диметилциклогексана; цис 1,2-бис-перфтор(2-фосфа-1,3,5,7-тетраметил-6,9,10-триоксатрицикло 3.3.1.1[3.7]децил)-5-метилциклопентана; цис-1,2-бис-(2-фосфа-1,3,5,7-тетра(трифторметил)-6,9,10-триоксатрицикло 3.3.1.1[3.7]децил)-4,5-диметилциклогексана; цис-1,2-бис-(2-фосфа-1,3,5,7-тетра (трифторметил)6,9,10-триоксатрицикло 3.3.1.1[3.7]децил)-5-метилциклопентана; цис-1,2-бис(ди-т-бутилфосфинометил)циклогексана; цис-1,2-бис(ди-т-бутилфосфинометил)циклопентана; цис-1,2-бис(ди-тбутилфосфинометил)циклобутана; цис-1,2-бис(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)циклогексана; цис-1,2-бис(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)циклопентана; цис-1,2-бис(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)циклобутана; цис 1,2-бис(диадамантилфосфинометил)циклогексана; цис-1,2-бис(диадамантилфосфинометил)циклопентана; цис-1,2-бис(диадамантилфосфинометил)циклобутана; цис-1-(Р,Р-адамантил, т-бутилфосфинометил)-2-(ди-т-бутилфосфинометил)циклогексана; цис-1-(Р,Р-адамантил, т-бутилфосфинометил)-2(ди-т-бутилфосфинометил)циклопентана; цис-1-(Р,Р-адамантил,т-бутил-фосфинометил)-2-(ди-тбутилфосфинометил)циклобутана; цис-1-(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)2-(ди-т-бутилфосфинометил)циклогексана; цис-1-(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)-2-(ди-т-бутилфосфинометил)циклопентана; цис-1-(2-фосфинометил-1,3,5,7-тетраметил 6,9,10-триоксаадамантил)-2-(ди-т-бутилфосфинометил)циклобутана; цис-1-(2-фосфинометил-1,3,5,7 тетраметил-6,9,10-триоксаадамантил)-2-диадамантилфосфинометил)циклогексана; цис-1-(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)-2-(диадамантилфосфинометил)циклопентана; цис-1(2-фосфинометил-1,3,5,7-тетраметил-6,9,10-триоксаадамантил)-2-(диадамантилфосфинометил)циклобутана; цис-1-(ди-т-бутилфосфинометил)-2-(диадамантилфосфинометил)циклогексана; цис-1-(ди-т-бутилфосфинометил)-2-(диадамантилфосфинометил)циклопентана; цис-1-(ди-т-бутилфосфинометил)-2-(диадамантилфосфинометил)циклобутана; цис-1,2-бис(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло-3.3.1.1[3.7]децил)циклогексана; цис-1,2-бис(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло-3.3.1.1[3.7]децил)циклопентана; цис-1,2-бис(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло-3.3.1.1[3.7]децил)циклобутана; цис-1-(2 фосфа-1,3,5-триметил-6,9,10-триоксатрицикло-3.3.1.1[3.7]децил)-2-(ди-т-бутилфосфинометил)циклогексана; цис-1-(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло-3.3.1.1[3,7]децил)-2-(ди-т-бутилфосфинометил)циклопентана; цис-1-(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло-3.3.1.1[3.7]децил)-2-(ди-тбутилфосфинометил)циклобутана; цис-1-(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло-3.3.1.1[3.7]децил)-2-(диадамантилфосфинометил)циклогексана; цис-1-(2-фосфа-1,3,5-триметил-6,9,10-триоксатрицикло 3.3.1.1[3.7]децил)-2-(диадамантилфосфинометил)циклопентана; цис-1-(2-фосфа-1,3,5-триметил-6,9,10 триоксатрицикло-3.3.1.1[3.7]децил)-2-(диадамантилфосфинометил)циклобутана; цис-1,2-бис-4 015826 перфтор(2-фосфа-1,3,5,7-тетраметил-6,9,10-триоксатрицикло 3.3.1.1[3.7]децил)циклогексана; цис-1,2 бис-перфтор(2-фосфа-1,3,5,7-тетраметил-6,9,10-триоксатрицикло 3.3.1.1 [3.7]децил)циклопентана; цис 1,2-бис-перфтор(2-фосфа-1,3,5,7-тетраметил-6,9,10-триоксатрицикло 3.3.1.1[3.7]децил)циклобутана; цис-1,2-бис-(2-фосфа-1,3,5,7-тетра(трифторметил)-6,9,10-триоксатрицикло 3.3.1.1[3.7]децил)циклогексана; цис-1,2-бис-(2-фосфа-1,3,5,7-тетра(трифторметил)-6,9,10-триоксатрицикло 3.3.1.1[3.7]децил)циклопентана и цис-1,2-бис-(2-фосфа-1,3,5,7-тетра(трифторметил)-6,9,10-триоксатрицик(2-экзо,3-экзо)бицикло[2.2.1]гептан-2,3-бис(ди-трет-бутилфосло 3.3.1.1[3.7]децил)циклобутана; финометила) и (2-эндо,3-эндо)бицикло [2.2.1]гептан-2,3-бис(ди-трет-бутилфосфинометила). Размер пузырьков, получаемых при использовании изобретения, может быть небольшим, таким образом обеспечивая большую площадь поверхности для протекания межфазного масспереноса. Более того, поскольку распределение размера пузырьков является узким с небольшим отклонением, можно контролировать реакцию карбонилирования. Все описанные здесь характеристики можно комбинировать с любыми указанными выше аспектами в любых комбинациях, за исключением таких комбинаций, которые представляют собой взаимно исключающие. Далее только посредством примера будет описан вариант осуществления изобретения со ссылками на прилагаемые чертежи, на которых фиг. 1 представляет собой схематичный вертикальный разрез смесительного аппарата согласно уровню техники; фиг. 2 - схематичный вертикальный разрез смесительного аппарата согласно изобретению; фиг. 3 - схематичный вертикальный разрез смесительного аппарата согласно изобретению при использовании; фиг. 4 - дополнительный схематичный вертикальный разрез смесительного аппарата согласно изобретению при использовании. На фиг. 1 в работе показан смесительный аппарат 10 согласно уровню техники в емкости 12, содержащей жидкость 14. Емкость 12 имеет впуск 16, через который барботируют газ 18 в жидкость 14. Смесительный аппарат 10 содержит вертикальный удлиненный вал 20, выполненный с возможностью вращения вокруг своей продольной оси 21, на которой жестко установлены разнесенные первая крыльчатка 22 и вторая крыльчатка 24. Первая крыльчатка 22 расположена выше второй крыльчатки 24. Обе, первая и вторая крыльчатки 22 и 24, представляют собой турбины с лопастями, наклоненными под углом 45. При использовании указанные крыльчатки должны вращаться с одинаковой скоростью. Первая крыльчатка 22 вызывает прохождение поступающих пузырьков газа 26 как в осевом, так и в радиальном направлениях. Осевой компонент потока вызывает механический момент, который одновременно с выталкивающей силой мешает эффективной работе второй крыльчатки 24. Механический момент и выталкивающая сила ослабляются только с увеличением скорости крыльчаток 22, 24. Такое увеличение скорости вызывает полное диспергирование газа 18 в жидкости 14, как показано на фиг. 1 линиями А. Неоднородная дисперсия жидкости 14 в газе 18 является нежелательной, поскольку процесс смешивания невозможно контролировать. На фиг. 2 показан смесительный аппарат 100 согласно настоящему изобретению. Смесительный аппарат 100 включает вертикальный удлиненный вал 120, выполненный с возможностью вращения вокруг своей продольной оси 121, на которой жестко установлены разнесенные первая крыльчатка 122 и вторая крыльчатка 124. Обе, первая и вторая крыльчатки 122 и 124, содержат множество гидродинамических лопастей 125. Каждая крыльчатка, 122 и 124, содержит четыре радиально проходящие лопасти 125,жестко установленные на валу 120 для совместного вращения вокруг продольной оси вала при использовании. Каждая из лопастей 125 на каждой из крыльчаток 122, 124 представляет собой гидродинамическую лопасть, расположенную таким образом, чтобы нагнетать окружающую текучую среду в осевом направлении в направлении второй крыльчатки. Первая или нижняя крыльчатка, таким образом, представляет собой нагнетающую вверх крыльчатку, а вторая или верхняя крыльчатка 124 представляет собой нагнетающую вниз крыльчатку. Хотя на чертеже можно видеть только две лопасти 125, специалисту в данной области техники будет понятно, что может быть использовано любое количество лопастей на каждой из указанных крыльчаток, например 3, 4 или даже 6 лопастей. В частности, подходящие коммерчески доступные крыльчатки представляют собой крыльчатки, известные как Maxflo W, A315,А 320 или А 340. Первая крыльчатка 22 установлена на валу 122 так, что вогнутая поверхность лопастей 125 обращена вверх. Вторая крыльчатка 124 расположена на расстоянии на валу 120 и установлена так, что вогнутая поверхность лопастей 125 обращена вниз. Расстояния между первой крыльчаткой 122 и второй крыльчаткой 124 приблизительно равно диаметру любой из указанных крыльчаток 122, 124. На фиг. 3 показан смесительный аппарат 100 в цилиндрической емкости 112. Впуск 116 для газа расположен в нижней стенке 132 емкости 112 вблизи основания 132. Следует понимать, что емкость 112 может иметь любую альтернативную конфигурацию, например она может быть бункером. Смесительный аппарат 100 подвешен в центральной части емкости 112.-5 015826 Хотя только один смесительный аппарат 100 показан на фиг. 3, следует понимать, что в емкости 112 может быть использовано любое количество смесительных аппаратов. Например, в емкости 112 может быть установлено два, три или четыре смесительных аппарата 100. Также следует понимать, что любое количество первых и вторых крыльчаток 122, 124 может быть установлено на валу 120 при сохранении идеи изобретения. Например, конструкция 200, показанная на фиг. 4, в которой ряд первых крыльчаток 222 и ряд вторых крыльчаток 224 установлены на валу 220. Любое количество крыльчаток 222, 224 могут быть установлены на валу 220. Альтернативная конструкция будет содержать пары крыльчаток, установленных на валу. Каждая пара будет содержать первую крыльчатку и вторую крыльчатку. Может быть разное количество пар крыльчаток на некотором заданном валу, например две, три или четыре. При такой конструкции текучая среда, например газ, может быть введена в камеру через основание или ее боковую стенку, направленный под или к первой крыльчатке. Первая и вторая крыльчатка могут приводиться в действие отдельными приводными средствами так, чтобы скорость вращения, например, первой крыльчатки отличалась от скорости вращения другой крыльчатки. Диаметр первой и второй крыльчатки необязательно должен быть одинаковым в любом из показанных вариантов осуществления. Более того, оптимальное расстояние между двумя крыльчатками зависит от геометрии емкости и диаметра указанных крыльчаток. При использовании, как в показанной реакции карбонилирования, емкость 112, 212 заполнена текучей средой 114, 214. В этом случае газ 118, 218 направляют в емкость 112, 212 через впуск 116, 216 для газа. Вал 120, 220 вращают соответствующим приводным средством (не показано) для обеспечения вращения первой крыльчатки 122, 222 и второй крыльчатки 124, 224 вокруг продольной оси 121, 221 вала 120, 220 в жидкости 114. Газ 118, 218 попадает в емкость 112, 212 в виде больших пузырьков 150, 215. Вращение первой крыльчатки 122, 222 вызывает перемещение больших пузырьков 150, 215 в осевом направлении к лопастям 125, 225. Большие пузырьки 150, 250 сталкиваются с лопастями 125, 252 и разбиваются на множество маленьких пузырьков 152, 252 в области высокого рассеивания турбулентной кинетической энергии. Маленькие пузырьки перемещаются по пути потока жидкости, который изначально осевой, а затем радиальный. Вторая крыльчатка 124, 224 вызывает осевой поток в направлении вниз к первой крыльчатке 122,222. Из-за противоположных осевых потоков, создаваемых указанными крыльчатками, образуется центральная зона 160, 260 или зона высокого рассеивания турбулентной кинетической энергии. Центральная зона 160, 260 включает область сравнительно однородного высокого рассеивания турбулентной энергии с высокой площадью поверхностью фаз, что делает возможным реакцию между реагентами в жидкости 114, 214 и реагентами в газе 118, 218. Кроме того, из-за того, что рассеивание турбулентной энергии в центральной зоне 160, 260 поддерживается без значительного изменения, достигается узкое распределение по размеру маленьких пузырьков. Такое узкое распределение размера позволяет предсказать и проконтролировать рабочие характеристики реактора. Смесительный аппарат 100, 200 в особенности подходит для процессов карбонилирования. В табл. 1 приведен пример полученного размера пузырьков для двойной противоположной крыльчатки Maxflo, работающей при различных скоростях и при 4,2 мм/с. Размер пузырьков определяли при использовании обычной видеокамеры. Таблица 1 Четкое преимущество заключается в возможности контролирования реакции, протекающей между двумя текучими средами, в частности жидкостью и газом. Также особенно благоприятной является возможность обеспечения эффективного и тщательного смешивания и межфазного массового переноса между по меньшей мере двумя жидкими средами. При использовании в промышленных процессах подобные преимущества представляют высокую коммерческую ценность. Читателю следует обратить внимание на все статьи и документы, поданные одновременно с данным описанием или до него в связи с указанной заявкой, и которые доступны для открытого доступа в связи с указанной заявкой, и содержание всех указанных статей и документов включено здесь посредством ссылки. Все характеристики, описанные в настоящем описании (включая любые пункты прилагаемой формулы изобретения, реферат и чертежи), и/или все из этапов любого способа или процесса, описанного таким образом, могут быть комбинированы в любой комбинации, за исключением комбинаций, в которых, по меньшей мере, некоторые характеристики представляют собой взаимоисключающие.-6 015826 Каждый признак, описанный в данном описании (включая любые пункты прилагаемой формулы изобретения, реферат и чертежи), может быть заменен альтернативным признаком, служащим таким же,эквивалентным или сходным назначением, за исключением, когда специально не указано иное. Таким образом, если специально не указано иное, каждый раскрытый признак является только одним примером родственных, эквивалентных или сходных признаков. Изобретение не ограничено деталями вышеупомянутого(ых) варианта(ов) осуществления. Изобретение распространяется на любую новую характеристику или любую новую комбинацию признаков,описанных в данном описании (включая любые прилагаемые пункты формулы изобретения, реферат и чертежи), или любой новый этап или любую новую комбинацию этапов любого способа или процесса,описанного таким образом. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Смесительный аппарат для смешивания по меньшей мере двух текучих сред, представляющих собой жидкость и газ, содержащий вал, выполненный с возможностью вращения вокруг своей продольной оси, первую и вторую проходящие радиально крыльчатки, установленные на валу и соответственно разнесенные в осевом направлении, при этом первая крыльчатка содержит множество изогнутых лопастей, выполненных с возможностью обеспечения перемещения текучих сред в осевом направлении ко второй крыльчатке, а вторая крыльчатка содержит множество изогнутых лопастей, выполненных с возможностью обеспечения перемещения текучих сред в осевом направлении к первой крыльчатке, отличающийся тем, что лопасти каждой крыльчатки представляют собой гидродинамические лопасти. 2. Аппарат по п.1, отличающийся тем, что лопасти на каждой крыльчатке выполнены с возможностью нагнетания внутрь в пространство между крыльчатками. 3. Аппарат по п.1 или 2, отличающийся тем, что каждая из первой крыльчатки и второй крыльчатки содержит две или более изогнутых лопастей. 4. Аппарат по любому из пп.1-3, отличающийся тем, что диаметр первой крыльчатки является таким же, что и диаметр второй крыльчатки. 5. Аппарат по любому из пп.1-4, отличающийся тем, что осевое расстояние между первой крыльчаткой и второй крыльчаткой составляет по меньшей мере один диаметр крыльчатки. 6. Аппарат по любому из пп.1-5, отличающийся тем, что удельная мощность, используемая при вращении первой и второй крыльчаток, составляет, по существу, от 100 до 800 Вт/м 3. 7. Аппарат по любому из пп.1-6, отличающийся тем, что при использовании двойных противоположных крыльчаток Maxflo среднеарифметический размер (d10) составляет, по существу, от 250 до 550 мкм, а средний диаметр объема поверхности (d32) составляет, по существу, от 400 до 750 мкм. 8. Аппарат по любому из пп.1-7, отличающийся тем, что при использовании крыльчаток типа ВТ-6d10 составляет, по существу, от 250 до 1500 мкм. 9. Аппарат по п.8, отличающийся тем, что при работе на, по существу, 765 об/мин d10 составляет, по существу, 378 мкм, а d32 составляет, по существу, 445 мкм. 10. Химическая реакционная система, содержащая жидкую фазу и смесительный аппарат по любому из пп.1-9 для смешивания текучей среды в жидкой фазе. 11. Система по п.10, отличающаяся тем, что жидкая фаза содержит по меньшей мере один жидкофазный реагент для вступления в реакцию с газом, введенным в жидкую фазу, а также по меньшей мере один жидкофазный продукт реакции. 12. Система по п.10 или 11, отличающаяся тем, что жидкая фаза содержит каталитическую систему. 13. Система по любому из пп.10-12, отличающаяся тем, что она представляет собой реакционную систему для осуществления реакций карбонилирования этиленненасыщенного соединения монооксидом углерода в присутствии источника гидроксильных групп и каталитическую систему, включающую: (а) бидентатный фосфиновый, арсиновый или стибиновый лиганд и (b) каталитический металл, выбранный из группы металлов 8, 9 или 10 группы или их соединений.

МПК / Метки

МПК: C07C 51/14, B01F 7/00, B01F 3/04, B01J 19/18

Метки: смесительный, аппарат

Код ссылки

<a href="https://eas.patents.su/10-15826-smesitelnyjj-apparat.html" rel="bookmark" title="База патентов Евразийского Союза">Смесительный аппарат</a>

Предыдущий патент: Катализаторы на основе хрома

Следующий патент: Ингибиторы вируса гепатита с

Случайный патент: Способ получения глюкозы из целлюлозосодержащего сырья, преимущественно отходов пивного производства