Самогерметизирующийся состав для надувных изделий

Номер патента: 15373

Опубликовано: 31.08.2011

Авторы: Лезаж Пьер, Альбер Лоик, Мерино Лопес Хосе, Сильвен Люсьен, Кюстодеро Эмманюэль

Формула / Реферат

1. Применение эластомерного состава, содержащего, по меньшей мере, в качестве преобладающего эластомера термопластичного стирольного (ТПС) эластомера и наполнительного масла с содержанием от 200 до 700 чсэ (частей на сотню частей эластомера по весу) в качестве самогерметизирующегося состава в надувных изделиях.

2. Применение по п.1, в котором ТПС эластомер выбирается из группы, содержащей стирол/бутадиен/стирол (СБС), стирол/изопрен/стирол (СИС), стирол/изопрен/бутадиен/стирол (СИБС), стирол/этилен-бутилен/стирол (СЭБС), стирол/этилен-пропилен/стирол (СЭПС) и стирол/этилен-этилен-пропилен/стирол (СЭЭПС) блок-сополимеров и смеси этих сополимеров.

3. Применение по п.2, в котором ТПС эластомер выбирается из группы, образованной СЭБС сополимерами, СЭПС сополимерами и смесями этих сополимеров.

4. Применение по любому из пп.1-3, в котором ТПС эластомер содержит от 5 до 50 вес.% стирола.

5. Применение по любому из пп.1-4, в котором температура стеклования (Tg) ТПС эластомера ниже -20°.

6. Применение по любому из пп.1-5, в котором среднечисловая молекулярная масса (Mn) ТПС эластомера предпочтительно находится между 50000 и 500000 г/моль.

7. Применение по любому из пп.1-6, в котором наполнительное масло выбирается из группы, образованной полиолефиновыми маслами, парафиновыми маслами, нафтеновыми маслами, ароматическими маслами, минеральными маслами и смесями этих масел.

8. Применение по п.7, в котором наполнительное масло выбирается из группы, образованной полибутеновыми маслами, парафиновыми маслами или смесью этих масел.

9. Применение по любому из пп.1-8, в котором среднечисловая молекулярная масса (Mn) наполнительного масла находится между 200 и 30000 г/моль.

10. Применение по любому из пп.1-9, в котором содержание наполнительного масла составляет от 250 до 600 чсэ.

11. Применение по любому из пп.1-10, в котором самогерметизирующийся состав используется в форме устойчивого к прокалыванию слоя, причем толщина слоя более чем 0,3 мм.

12. Применение по п.11, в котором устойчивый к прокалыванию слой расположен на внутренней стенке надувного изделия.

13. Применение по любому из пп.1-12, в котором надувным объектом является резиновое изделие.

14. Применение по п.13, в котором надувным изделием является пневматическая шина.

15. Применение по любому из пп.11-14, в котором устойчивый к прокалыванию слой объединен с герметизирующим слоем, образуя, таким образом, герметизирующий самогерметизирующийся слоистый материал.

16. Герметизирующий самогерметизирующийся слоистый материал, который может быть использован, в особенности, в надувных изделиях, содержащих, по меньшей мере

устойчивый к прокалыванию первый слой, содержащий самогерметизирующий состав, определенный в любом из пп.1-11; и

герметизирующий второй слой.

17. Слоистый материал по п.16, в котором герметизирующий слой содержит бутилкаучуковый состав.

18. Слоистый материал по любому из пп.16 или 17, в котором устойчивый к прокалыванию слой имеет толщину более чем 0,3 мм.

19. Применение слоистого материала по любому из пп.16-18 в качестве внутренней стенки надувного изделия.

20. Применение по п.19, в котором надувное изделие является резиновым изделием.

21. Применение по п.19, в котором надувное изделие является пневматической шиной.

22. Способ защиты надувного изделия от прокалывания, в котором устойчивый к прокалыванию слой вводится в упомянутое надувное изделие во время его изготовления или добавляется к упомянутому надувному изделию после его изготовления, причем упомянутый устойчивый к прокалыванию слой содержит самогерметизирующийся состав, определенный в любом из пп.1-11, или герметизирующий, устойчивый к прокалыванию слоистый материал, определенный в любом из пп.16-18.

23. Надувное изделие, содержащее самогерметизирующийся состав, определенный в любом из пп.1-11.

24. Надувное изделие, содержащее герметизирующий, устойчивый к прокалыванию слоистый материал по любому из пп.16-18.

25. Надувное изделие по пп.23, 24, причем изделие является резиновым изделием.

Текст

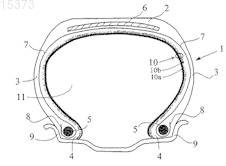

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента САМОГЕРМЕТИЗИРУЮЩИЙСЯ СОСТАВ ДЛЯ НАДУВНЫХ ИЗДЕЛИЙ Изобретение относится к применению в качестве самогерметизирующегося состава в надувном изделии, таком как пневматическая шина (1), эластомерного состава, содержащего, по меньшей мере, в качестве преобладающего эластомера термопластичный стирольный (ТПС) эластомер и наполнительное масло с содержанием от 200 до 700 чсэ (частей на сотню частей эластомера по весу). Герметичный самогерметизирующийся слоистый материал (10), который может быть использован в особенности в упомянутом надувном изделии, содержащий, по меньшей мере, устойчивый к прокалыванию первый слой (10a), содержащий упомянутый самогерметизирующийся состав, и герметизирующий второй слой (10b), например, основанный на бутилкаучуке. Надувное изделие, содержащее такой самогерметизирующийся состав или такой герметизирующий, устойчивый к прокалыванию слоистый материал.(71)(73) Заявитель и патентовладелец: СОСЬЕТЕ ДЕ ТЕКНОЛОЖИ МИШЛЕН (FR); МИШЛЕН РЕШЕРШ Э ТЕКНИК С.А. (CH) 015373 Настоящее изобретение относится к самогерметизирующимся составам и их использованию в качестве устойчивых к прокалыванию слоев в надувных изделиях. В особенности изобретение относится к использованию таких составов в шинах для герметизации любых отверстий, возникающих из-за проколов при эксплуатации. В последние годы, в особенности, производители шин проводили активные работы по разработке новых путей решения проблемы, возникшей с самого начала использования колес, на которые устанавливаются надуваемые шины, а именно - как позволить транспортному средству продолжать движение,несмотря на существенную или полную потерю давления в одной или более шинах. В течение десятилетий запасное колесо рассматривалось как единственное и универсальное решение. Затем, позднее, появились существенные преимущества, заключающиеся в возможности освобождения от запасной шины. Была разработана концепция "расширенной мобильности". Соответствующие методы позволяют транспортному средству двигаться с одной и той же шиной, в зависимости от определенных ограничений, которые должны учитываться, после прокола или падения давления. Это дает возможность, например,осуществлять ремонт без необходимости осуществления остановки, часто в опасных ситуациях, чтобы установить запасное колесо. В особенности было трудно разработать самогерметизирующиеся составы, которые могут решить такую задачу, которые по определению способны автоматически, т.е. без какого-либо внешнего вмешательства, герметизировать шину в случае ее прокалывания посторонним объектом, таким как гвоздь. Чтобы быть пригодным для использования, самогерметизирующийся слой должен удовлетворять многим физическим и химическим условиям. В частности, он должен быть эффективным в очень широком диапазоне рабочих температур и в течение всего времени эксплуатации шины. Он должен быть способен герметизировать отверстие, когда прокалывающий объект остается на месте, и после его вынимания он должен заполнять отверстие и герметизировать шину, особенно при зимних условиях. Многие решения были предложены, но они не были разработаны для шин пассажирских транспортных средств, в особенности из-за недостатка стабильности с течением времени или недостатка эффективности в условиях экстремальных рабочих температур. Для того чтобы оставаться эффективным при высокой температуре, в патенте US-A-4113799 (илиFR-A-2318042) в качестве самогерметизирующегося слоя был предложен состав, содержащий комбинацию бутилкаучуков частично сетчатой структуры высокой и низкой молекулярной массы, возможно, при наличии небольшой части термопластичного стирольного эластомера. Для лучшей эффективности герметизации упомянутый состав содержит от 55 до 70 вес.% вещества, повышающего клейкость. В патенте US-A-4228839 в качестве самогерметизирующегося слоя для пневматической шины была предложена каучуковая смесь, содержащая первый полимерный материал, который разрушается при облучении, такой как полиизобутилен, и второй полимерный материал, который образует поперечные связи при облучении, предпочтительно бутилкаучук. В патенте US-A-4426468 также был предложен самогерметизирующийся состав для пневматической шины, который основан на сетчатом бутилкаучуке очень высокого молекулярного веса. Известный недостаток бутилкаучуков заключается в том, что они испытывают большие гистерезисные потери (высокий уровень тангенса ) в широком диапазоне температур, причем этот недостаток имеет влияние на сами самогерметизирующиеся составы, давая им большое увеличение в гистерезисе и существенное ухудшение сопротивления качению шин. Более того, заявители также обнаружили, что такие составы, основанные на бутилкаучуке, могут также быть недостаточно эффективными, особенно под действием зимних температур, после вытеснения или вынимания с задержкой прокалывающего объекта, который оставался на месте в структуре пневматической шины в течение длительного периода времени. В патенте EP-B1-1090069 предложены самогерметизирующиеся составы, не содержащие бутилкаучук, конкретная композиция которых содержит по 100 вес.ч. термопластичного эластомера на основе стирола, от 80 до 140 вес.ч. жидкого пластификатора, от 110 до 190 вес.ч. повышающей клейкость смолы и от 2 до 20 вес.ч. добавки. Большое количество повышающей клейкость смолы, не считая итоговые повышенные промышленные затраты для шин, могут также ухудшать сопротивление качению шин из-за риска чрезмерного загустевания самогерметизирующегося состава. Во время своих исследований заявители открыли самогерметизирующийся состав значительно упрощенной композиции, не требующий ни бутилкаучука, ни использования повышающих клейкость смол,который также работает лучше, чем самогерметизирующиеся составы предшествующего уровня техники. Таким образом, согласно первой цели настоящее изобретение относится к использованию самогерметизирующегося состава в надувных изделиях, причем эластомерного состава, содержащего, по меньшей мере, в качестве преобладающего состава термопластичный стирольный (ТПС) эластомер и наполнительное масло с содержанием от 200 до 700 чсэ (частей на сотню частей эластомера по весу). Изобретение также относится, по существу, к герметичному, устойчивому к прокалыванию слоистому материалу, который может быть использован, в особенности, в надувных объектах, содержащих,по меньшей мере, устойчивый к прокалыванию первый слой, содержащий самогерметизирующийся со-1 015373 став, определенный выше, и герметичный второй слой. Изобретение в особенности относится к использованию такого самогерметизирующегося состава или такого слоистого материала в надувных изделиях, таких как пневматическая шина, в особенности когда упомянутый состав или упомянутый слоистый материал расположен на внутренней стенке упомянутого надувного изделия или пневматической шины. Настоящее изобретение в особенности относится к использованию самогерметизирующегося состава или упомянутого слоистого материала в пневматических шинах, предназначенных для установки на автомобили пассажирского типа, транспортные средства спортивного назначения, двухколесные транспортные средства (особенно мотоциклы), самолеты, промышленные транспортные средства, выбираемые из автофургонов, тяжелые транспортные средства, т.е. подземные поезда, автобусы, дорожные транспортные средства (грузовики, тягачи, трейлеры), внедорожные транспортные средства, такие как сельскохозяйственные и гражданские технические транспортные средства, и другой транспорт или погрузочный транспорт. Изобретение также относится к способу защиты надувного изделия от прокалывания, при котором устойчивый к прокалыванию слой или слоистый материал, такие как те, которые были описаны выше,вводятся в упомянутое надувное изделие во время его изготовления или добавляются к упомянутому надувному изделию после его изготовления. Изобретение также относится к надувному изделию,содержащему устойчивый к прокалыванию слой или слоистый материал, такой как описанный выше. Изобретение и его преимущества будут легко понятны в свете описания и приведенных для примера вариантов осуществления, которые последуют, а также единственного чертежа, относящегося к этим вариантам осуществления, который схематически показывает в радиальном поперечном сечении пневматическую шину с радиальным усилителем каркаса, использующим самогерметизирующийся состав и слоистый материал согласно настоящему изобретению. Подробное описание изобретения В настоящем изобретении, если не указано иное, все указанные проценты (%) являются весовыми процентами.I-1. Самогерметизирующийся состав. Самогерметизирующйся состав или материал, используемый согласно настоящему изобретению,является эластомерным составом, содержащим, по меньшей мере, преобладающий эластомер, термопластичный стирольный эластомер и в качестве пластификатора - наполнительное масло с весовым содержанием между 200 и 700 чсэ (частей на сотню частей эластомера).I-1-A. Термопластичный стирольный эластомер. Термопластичные стирольные (ТПС) эластомеры являются термопластичными эластомерами в форме блок-сополимеров на основе стирола. Имея структуру, промежуточную между термопластичными полимерами и эластомерами, они состоят, как известно, из твердых полистирольных блоков, связанных мягкими эластомерными блоками, например полибутадиеновыми, полиизопреновыми или поли(этиленбутиленовыми) блоками. Они часто являются трехблочными эластомерами с двумя твердыми сегментами, связанными мягким сегментом. Твердые и мягкие сегменты могут иметь линейную, звездообразную или разветвленную конфигурацию. Предпочтительно, если ТПС эластомер выбирается из группы, содержащей стирол/бутадиен/стирол(СЭПС) и стирол/этилен-этиленпропилен/стирол (СЭЭПС) блок-сополимеров и смеси этих сополимеров. Более предпочтительно, если упомянутый эластомер выбирается из группы, образованной из СЭБС сополимеров, СЭПС сополимеров и смеси этих сополимеров. Согласно другому предпочтительному варианту осуществления изобретения содержание стирола в ТПС эластомере составляет от 5 до 50%. Ниже указанного минимума термопластичная природа эластомера подвергается риску существенно снизиться, тогда как превышение рекомендованного максимума может неблагоприятно действовать на эластичность состава. По этим причинам содержание стирола более предпочтительно составляет от 10 до 40%, в особенности от 15 до 35%. Предпочтительно, чтобы температура стеклования (Tg, измеренная в соответствии со стандартомD3418 Американского общества по испытанию материалов) ТПС эластомера была ниже -20C, более предпочтительно ниже -40C. Температура стеклования Tg свыше этих минимальных температур, означающая повышенную Tg самого самогерметизирующегося состава, может понизить свойства самогерметизирующегося состава,когда он используется при очень низкой температуре. Для такого использования Tg термопластичного эластомера более предпочтительно должна быть даже ниже -50C.-2 015373 Среднечисловая молекулярная масса (обозначенная Mn) ТПС эластомера предпочтительно находится между 50000 и 500000 г/моль, более предпочтительно между 75000 и 450000 г/моль. Ниже минимальных указанных значений сцепление между цепями ТПС эластомера из-за его разжижения (количества наполнителя) приводит к риску ухудшения. Более того, повышение используемой температуры приводит к риску неблагоприятного воздействия на механические свойства, особенно на свойства при разрыве,ведущие соответственно к пониженным характеристикам при напряженных условиях ("hot performance") функционирования. Более того, слишком высокий молекулярный вес Mn может быть нежелательным по отношению к гибкости состава при рекомендованном содержании масляного наполнителя. Таким образом, было определено, что величина, находящаяся в диапазоне от 250000 до 400000 г/моль, была в особенности пригодна, особенно для использования самогерметизирующегося состава в пневматической шине. Среднечисловая молекулярная масса (Mn) ТПС эластомера определяется известным способом посредством ПЭХ (пространственно-эксклюзионной хроматографии). Сначала образец растворяют в тетрагидрофуране с концентрацией около 1 г/л и затем перед впрыскиванием раствор фильтруют через фильтр с пористостью 0,45 мкм. Использовался хроматограф фирмы "WATERS Alliance". В качестве элюента раствора использовался тетрагидрофуран, величина расхода равнялась 0,7 мл/мин, температура системы равнялась 35C и время исследования равнялось 90 мин. Использовались комплекты из четырех последовательно расположенных колонн, а именно колонна "STYRAGEL HMW7", колонна "STYRAGELHMW6E" и две колонны "STYRAGEL HT6E". Впрыскиваемый объем раствора полимерного образца равнялся 100 мл. Детектором являлся дифференциальный рефрактометр "WATERS 2410", и соответствующим программным обеспечением для обработки данных хроматографа являлась система "WATERSMILLENIUM". Средние молекулярные массы были вычислены относительно калибровочной кривой,полученной в соответствии с полистирольными стандартами. ТПС эластомер может содержать всю эластомерную матрицу или заданную часть по весу (предпочтительно более 50% и даже более предпочтительно более 70%) матрицы, когда он включает в себя один или более других эластомеров, термопластичных или нет, например эластомеры диенового типа. Согласно предпочтительному варианту осуществления ТПС эластомер является единственным эластомером и единственным термопластичным эластомером, присутствующим в самогерметизирующемся составе.I-1-B. Наполнительное масло. Второй существенной составляющей самогерметизирующегося состава является наполнительное масло (или пластифицирующее масло), используемое в очень больших количествах между 200 и 700 чсэ(т.е. между 200 и 700 частями на сотню частей эластомера по весу). Может использоваться любое наполнительное масло, предпочтительно такое, которое имеет слабополярный характер, способное к растягиванию или пластификации эластомеров, особенно термопластичных эластомеров. При температуре окружающей среды (23C) эти масла, которые являются относительно вязкими маслами, представляют собой жидкости (т.е. в качестве напоминания, субстанции, имеющие способность в конечном итоге принимать форму своих контейнеров), особенно в противовес смолам, в особенности повышающим клейкость смолам, которые по своей природе являются твердыми веществами. Предпочтительно, если наполнительное масло выбирается из группы, образованной полиолефиновыми маслами (т.е. маслами, получаемыми от полимеризации олефинов, моноолефинов или диолефинов), парафиновыми маслами, нафтеновыми маслами (низкой или высокой вязкости), ароматическими маслами, минеральными маслами и смесями этих масел. Более предпочтительно, если наполнительное масло выбирается из группы, образованной полибутеновыми маслами, парафиновыми маслами или смесью этих масел. Даже более предпочтительно, если используется полиизобутеновое масло, в особенности полиизобутиленовое (ПИБ) масло. Примеры полиизобутиленовых масел включают в себя такие масла, которые продаются, в частности, фирмой "Univar" под торговым названием "Dynapak Poly" (например, "Dynapak Poly 190", фирмойBASF под торговым названием "Glissopal" (например, "Glissopal 1000") или "Oppanol" (например,"Oppanol B12"); парафиновые масла продаются, например, фирмой "Exxon" под торговым названием"Telura 618" или фирмой "Resol" под торговым названием "Extensol 51". Среднечисловая молекулярная масса (Mn) наполнительного масла предпочтительно находится между 200 и 30000 г/моль, более предпочтительно между 300 и 10000 г/моль. Для чрезмерно низких значений Mn существует риск миграции масла наружу самогерметизирующегося состава, в то время как чрезмерно высокие значения Mn могут приводить к тому, что этот состав будет становиться слишком жестким. Доказано, что значение Mn между 350 и 4000 г/моль, в особенности между 400 и 3000 г/моль, является прекрасным компромиссом для предназначенных применений, в особенности для использования в пневматической шине.-3 015373 Среднечисловая молекулярная масса (Mn) наполнительного масла определяется известным способом посредством ПЭХ (пространственно-эксклюзионной хроматографии), причем сначала образец растворяют в тетрагидрофуране с концентрацией около 1 г/л и затем, до впрыскивания, раствор фильтруют через фильтр с пористостью 0,45 мкм. Использовался хроматограф фирмы "WATERS Alliance". В качестве элюента использовался тетрагидрофуран, величина расхода равнялась 1 мл/мин, температура системы равнялась 35C и время исследования равнялось 30 мин. Использовались комплекты из двух последовательно расположенных колонн фирмы "WATERS" с торговым названием "STYRAGEL HT6E". Впрыскиваемый объем раствора полимерного образца составлял 100 мл. Детектором являлся дифференциальный рефрактометр "WATERS 2410" и соответствующим программным обеспечением для обработки данных хроматографа являлась система "WATERS MILLENIUM". Средние молекулярные массы были вычислены относительно калибровочной кривой, полученной в соответствии с полистирольными стандартами. В свете описания и вариантов осуществления, которые приведены ниже, специалистам в данной области техники будет понятно, как отрегулировать количество наполнительного масла в соответствии с конкретными условиями использования самогерметизирующегося состава, в особенности надувного изделия, в котором он будет использоваться. Предпочтительно, чтобы содержание наполнительного масла находилось в диапазоне от 250 до 600 чсэ. Ниже указанного минимума самогерметизирующийся слой подвергается риску иметь слишком большую жесткость для конкретных применений, в то время как выше рекомендуемого максимума существует риск того, что композиция будет иметь недостаточное сцепление. По этой причине содержание наполнительного масла более предпочтительно находится в диапазоне от 300 до 500 чсэ, особенно для использования самогерметизирующегося состава в пневматической шине.I-1-C. Различные добавки. Описанные выше две составляющие, а именно ТПС эластомер и наполнительное масло, сами по себе являются достаточными для самогерметизирующего состава для того, чтобы он полностью выполнял свою функцию устойчивости к прокалыванию относительно надувных изделий, в которых он используется. Однако могут быть добавлены различные другие добавки, обычно в небольшом количестве (предпочтительно с содержанием менее чем 20 чсэ, более предпочтительно менее чем 10 чсэ), такие как, например, активные наполнители, такие как сажа, неактивные или инертные наполнители, слоистые наполнители, стабилизаторы, такие как ультрафиолетовые стабилизаторы, антиоксиданты или антиозонанты, различные другие стабилизаторы и красители, преимущественно такие, которые могут быть использованы для окрашивания самогерметизирующегося состава. Хотя самогерметизирующийся состав, благодаря своей конкретной композиции, не требует использования повышающей клейкость смолы (в качестве напоминания, это смола, придающая клейкость, т.е. немедленное прилипание, когда слегка прижата к подложке), изобретение также применимо для случаев,в которых используется такая повышающая клейкость смола, и предпочтительно в таких случаях в малых пропорциях, обычно менее чем 100 чсэ и более предпочтительно менее чем 50 чсэ (например, между 1 и 20 чсэ). Кроме описанных выше эластомеров (ТПС и других произвольных эластомеров), самогерметизирующийся состав также может содержать, снова в малых весовых фракциях относительно ТПС эластомера, полимеры, отличные от эластомеров, например, такие как термопластичные полимеры, совместимые с ТПС эластомером. Самогерметизирующийся слой или описанный выше материал представляет собой эластичный твердый компаунд при 23C, который в особенности отличается благодаря своей особой композиции очень высокой гибкостью и деформируемостью. Согласно одному конкретному варианту осуществления изобретения, особенно когда используется в пневматической шине, упомянутый самогерметизирующийся состав имеет для любой температуры в интервале от 30 до 100C тангенс угла механических потерь (tan ) менее чем 0,2, более предпочтительно менее чем 0,15 и динамический модуль сдвига G меньше, чем рабочее давление надувания (обозначаемое Pi) рассматриваемого надувного изделия (в особенности менее чем 0,1 МПа), более предпочтительноtanи Pi измеряются при частоте 10 Гц. Эти динамические свойства измерялись известным способом на реометре от компании "Anton Paar". Использовались цилиндрические образцы толщиной 2,5 мм и диаметром 4 мм, и они размещались в тепловой камере между двумя плоскими пластинами, одной - фиксированной и другой - колеблющейся синусоидально вокруг своего центра, на всем протяжении испытаний прилагалось нормальное напряжение 0,02 МПа; также прилагалась максимальная деформация в 1% и выполнялось сканирование температуры от -100 до 250C с шагом 5C/мин.-4 015373 Согласно другому конкретному варианту осуществления изобретения самогерметизирующийся состав имеет удлинение при разрыве более чем 500%, более предпочтительно более чем 800% и напряжение при разрыве более чем 0,2 МПа, причем эти две величины измеряются при первом удлинении (т.е. без цикла аккомодации) при температуре 23C со скоростью вытягивания 500 мм/мин (стандарт D412 Американского общества по испытанию материалов) и нормализуются к начальному поперечному сечению испытываемого образца. ТПС эластомеры, такие как СЭПС и СЭВС, наполняемые большими уровнями масла, хорошо известны и доступны коммерчески. В качестве примера можно упомянуть продукцию, продаваемую фирмой "Vita Thermoplastic Elastomers" или "VTC" (группа "VTC TPE") под названием "Dryflex" (например,"Dryflex 967100") или "Mediprene" (например, "Mediprene 500000 М", и те, которые продаются фирмой"Multibase" под названием "Multiflex" (например, "Multiflex G00". Эти продукты, разработанные, в частности, для медицинских, фармацевтических или косметических применений, могут быть обработаны обычным образом по отношению к ТПС эластомерам посредством экструзии или литья, например начиная с сырьевого материала, доступного в форме бисера или гранул. Полностью неожиданно было доказано, что после возможной корректировки, если необходимо, содержания наполнительного масла в диапазоне, рекомендуемом настоящим изобретением (т.е. между 200 и 700 чсэ, предпочтительно между 250 и 600 чсэ), эти продукты могут выполнять функцию эффективного самогерметизирующегося состава, как будет подробно объяснено ниже.I-2. Использование самогерметизирующегося состава в качестве устойчивого к прокалыванию слоя. Описанный выше самогерметизирующийся состав используется в качестве устойчивого к прокалыванию слоя в любом типе "надувного" изделия, т.е. по определению любого изделия, которое приобретает свою используемую форму, когда оно надувается воздухом. В качестве примеров таких надувных изделий можно упомянуть надувные лодки, воздушные шары и мячи, используемые для игр и спорта. Упомянутый состав в особенности пригоден для использования в качестве устойчивого к прокалыванию слоя в надувных изделиях, являются ли они готовыми или полуобработанными изделиями, выполненными из каучука, в особенности в пневматической шине для автомобиля, таком как двухколесный, пассажирский или промышленный автомобиль, или транспортное средство без двигателя, такое как велосипед. Такой устойчивый к прокалыванию слой предпочтительно расположен на внутренней стенке надувного изделия, полностью или, по меньшей мере, частично покрывая ее, но он также может быть полностью интегрирован в ее внутреннюю структуру. Толщина устойчивого к прокалыванию слоя предпочтительно более чем 0,3 мм, более предпочтительно между 0,5 и 10 мм (в особенности между 1 и 5 мм). Будет ясно, в зависимости от конкретных областей применения и от используемых размеров и давлений, что способ внедрения изобретения может изменяться, и тогда устойчивый к прокалыванию слой имеет несколько диапазонов предпочтительных толщин. Так, например, в случае шин пассажирских транспортных средств он может иметь толщину по меньшей мере 0,4 мм, предпочтительно между 0,8 и 2 мм. Согласно другому примеру в случае шин коммерческих или сельскохозяйственных транспортных средств предпочтительная толщина может быть между 1 и 3 мм. Согласно другому примеру в случае шин для гражданского строительства или для самолета предпочтительная толщина может быть между 2 и 10 мм. В заключение, согласно другому примеру для велосипедных шин предпочтительная толщина может быть между 0,4 и 2 мм. Самогерметизирующийся состав, описанный в настоящем документе, имеет преимущество в том,что он не проявляет в широком диапазоне рабочих температур пневматической шины ухудшения в сопротивлении качению по сравнению с пневматической шиной, которая не включает в себя такой самогерметизирующийся состав. По сравнению с обычным самогерметизирующимся составом он очень существенно улучшает скорость герметизации отверстия, остающегося после отсроченного вынимания прокалывающего объекта. Более того, обычные самогерметизирующиеся составы очень подвержены сползанию. Когда шина вращается, упомянутые составы часто вытесняются из боковой стенки таких шин из-за воздействия центробежных сил и аккумулируются под их короной. Это не происходит с составами, рекомендуемыми настоящим изобретением, которые могут быть расположены по всей внутренней части шин.I-3. Герметичный самогерметизирующийся слоистый материал. Конечно, изобретение применяется к случаям, в которых описанный выше самогерметизирующийся состав используется в пневматической шине или в любом другом надувном изделии без необходимости его объединения с герметичным слоем. Однако согласно особенному и предпочтительному варианту осуществления изобретения самогерметизирующийся состав объединен, по меньшей мере, с герметичным вторым слоем для образования герметичного самогерметизирующегося многослойного слоистого материала, который может быть использован в особенности в качестве внутренней стенки надувного изделия, такого как пневматическая шина. Второй слой слоистого материала может содержать любой тип материала, способного выполнять функцию пленки, непроницаемой для воздуха (или более обобщенно - для газов), который может быть,например, очень тонким металлическим материалом или полимерным материалом. Предпочтительно, если этот герметичный слой имеет толщину более чем 0,05 мм и более предпочтительно от 0,05 до 6 мм (например, от 0,1 до 2 мм). Согласно предпочтительному варианту осуществления этот герметичный второй слой содержит бутилкаучуковый состав. Термин "бутилкаучук", как известно, означает изобутиленовый/изопреновый сополимер (ИИС) и галогенизированные, хлорированные или бромированные варианты сополимера такого типа. Предпочтительно, если бутилкаучук представляет собой галогенированный бутилкаучук или смесь галогенированного и негалогенированного бутилов. Бутилкаучук может быть использован сам по себе или в комбинации с одним или более эластомерами, особенно одним или более диеновыми эластомерами, такими как, например, природный каучук или синтетический полиизопрен. Герметизирующая композиция также содержит различные добавки,обычно присутствующие в герметичных слоях, известных специалистам данной области техники, такие как усиливающие наполнители, подобные саже, слоистые наполнители, которые улучшают герметизацию (например, филлосиликаты, такие как каолин, тальк, слюда, глины или органомодифицированные глины (называемые "органоглины", стабилизаторы, такие как антиоксиданты или антиозонанты, образующая поперечные связи система (например, система на основе серы или перекиси), различные технологические добавки или другие стабилизаторы. Два слоя слоистого материала согласно изобретению могут быть собраны посредством любого подходящего средства, например посредством простой тепловой обработки, предпочтительно под давлением(например, в течение нескольких минут при 150C под давлением в 16 бар (1600000 Па, с помощью различных клеев или еще с помощью введения клеевого третьего слоя, скрепляющего два других слоя вместе.II. Пример варианта осуществления изобретения. Многослойный слоистый материал изобретения может быть преимущественно использован в шинах всех типов, в особенности в шинах для пассажирских транспортных средств или промышленных транспортных средств, таких как транспортные средства большой грузоподъемности. В качестве примера на единственном прилагаемом чертеже очень схематически показано (не в масштабе) радиальное поперечное сечение пневматической шины, включающей в себя слоистый материал согласно изобретению. Пневматическая шина 1 имеет корону 2, усиленную усилителем короны или брекером 6, две боковые стенки 3 и два борта 4, причем каждый из этих бортов 4 усилен бортовой проволокой 5. Корона 2 окружена протектором (не показан на этой схематической фигуре). Усилитель 7 каркаса намотан вокруг двух бортовых проволок 5 в каждом борту 4, поворот вверх 8 этого усилителя 7 расположен, например,по направлению к внешней стороне шины 1, которая, как здесь показано, посажена на свой обод 9. Усилитель 7 каркаса состоит, как, по существу, известно по меньшей мере из одного слоя, усиленного кордами, называемыми "радиальными кордами", например текстильными или металлическими кордами, т.е. эти корды расположены практически параллельно друг другу и простираются от одного борта к другому так, чтобы образовывать угол между 80 и 90 с круговой средней плоскостью (плоскость, перпендикулярная оси вращения шины, которая расположена посередине между двумя бортами 4 и проходит через середину усилителя 6 короны). Пневматическая шина 1 отличается тем, что ее внутренняя стенка включает в себя многослойный слоистый материал согласно изобретению, содержащий по меньшей мере два слоя 10a, 10b, причем упомянутый слоистый материал является самогерметизирующимся материалом, благодаря своему первому слою 10a, и герметичным, благодаря своему второму слою 10b.-6 015373 Согласно предпочтительному варианту осуществления изобретения два слоя 10a, 10b покрывают,по существу, всю внутреннюю стенку пневматической шины, простираясь от одной боковой стенки к другой, по меньшей мере, до фланца обода, когда шина находится в посаженном положении. В других возможных вариантах осуществления слой 10a может, тем не менее, покрывать только часть герметичной области (слой 10b), например только область короны пневматической шины, или может простираться, по меньшей мере, от области короны до средних точек боковых стенок (экваторов) упомянутой пневматической шины. Согласно другому предпочтительному варианту осуществления слоистый материал расположен таким образом, чтобы самогерметизирующийся первый слой 10a располагался радиально внутри пневматической шины относительно другого слоя 10b, как схематически показано на прилагаемом чертеже. Другими словами, самогерметизирующийся слой 10a покрывает герметичный слой 10b на стороне, обращенной к внутренней полости 11 пневматической шины 1. Другой возможный вариант осуществления является таким вариантом, в котором этот слой 10a расположен радиально снаружи относительно другого слоя 10b, т.е. расположен между герметичным слоем 10b и остальной структурой пневматической шины 1. В этом примере слой 10b (толщиной от 0,7 до 0,8 мм) основан на бутилкаучуке, имеющем стандартный состав для внутреннего вкладыша, который обычно определяет, в стандартной шине, радиально внутреннюю поверхность упомянутой пневматической шины, предназначенную для защиты усилителя каркаса от диффузии воздуха, поступающего из внутреннего пространства шины. Поэтому этот герметичный слой 10b позволяет надувать и удерживать под давлением шину 1. Его герметичные свойства позволяют обеспечивать относительно низкую скорость падения давления, давая возможность сохранять шину под давлением в нормальном рабочем состоянии в течение достаточного времени, обычно нескольких недель или нескольких месяцев. Слой 10a (толщиной около 2 мм) состоит из продукта "Mediprene 500000M", описанного выше, две существенные составляющие которого являются СЭБС эластомер (с содержанием стирола около 30%,Tg, близкой к -60C, и Mn около 300000 г/моль) и парафиновое наполнительное масло (Mn около 600 г/моль) с весовым содержанием около 400 чсэ. Поэтому этот слой 10a, расположенный между слоем 10b и полостью 11 пневматической шины,обеспечивает эффективную защиту от потери давления из-за случайных проколов, позволяя автоматически герметизировать эти проколы. Если посторонний объект, такой как гвоздь, проходит через структуру надувного изделия, например стенку, такую как боковая стенка 3 или корона 6 пневматической шины 1, состав, служащий в качестве самогерметизирующегося слоя, подвергается некоторым напряжениям. В качестве реакции на эти напряжения и благодаря своим преимущественным свойствам деформируемости и эластичности упомянутый состав создает герметичную контактную область вокруг всего объекта. Не имеет большого значения, является ли внешний контур или профиль упомянутого объекта равномерным или правильным, гибкость самогерметизирующегося состава позволяет ему проникать в малые отверстия. Это взаимодействие между самогерметизирующимся составом и посторонним объектом герметизирует область, на которую воздействовал посторонний объект. В случае вынимания постороннего объекта, случайного или намеренного, остается отверстие, что может создавать относительно существенную утечку, в зависимости от его размера. Самогерметизирующийся состав, подвергающийся воздействию гидростатического давления, является достаточно гибким и деформируемым, чтобы закрывать посредством деформирования отверстие, предотвращая утечку надувающего газа. Было обнаружено, особенно в случае пневматической шины, что гибкость самогерметизирующегося состава может противостоять без какой-либо проблемы силам, действующим от окружающих стенок, даже во время фаз деформации нагруженной пневматической шины, и когда последняя находится в рабочем состоянии. Пневматическая шина, в которой предусмотрен ее устойчивый к прокалыванию слой 10a, как описано выше, может быть изготовлена до или после вулканизации. В первом случае (т.е. до вулканизации пневматической шины) самогерметизирующийся состав просто наносится обычным способом на нужное место так, чтобы образовывать слой 10a. Затем обычным способом выполняется вулканизация. ТПС эластомеры способны хорошо выдерживать напряжения, образуемые на этапе вулканизации. Преимущественный вариант изготовления для специалистов в данной области техники будет состоять, например, из ровного нанесения самогерметизирующегося состава непосредственно на изготавливаемый барабан в виде тонкого слоя с подходящей толщиной (например, 3 мм) до его покрытия герметичным слоем, следующим за остальной структурой шины согласно производственным способам, хорошо известным специалистам данной области техники. Такой тип технологического процесса также дает возможность легко изготовить второй вариант осуществления, в котором легко выполнить герметизирующий слой 10b, являющийся радиально внешним слоем. Во втором случае (т.е. после вулканизации шины) самогерметизирующийся состав наносится на внутреннюю сторону вулканизированной шины любым подходящим способом, например посредством склеивания, распыления или экструзионно-выдувного формования пленки подходящей толщины.-7 015373 Во время испытаний испытывались автомобильные шины 205/55 R16 "Energy 3". Внутренняя стенка шин (уже включающая в себя герметичный слой 10b) покрывалась самогерметизирующимся слоем 10 а, описанным выше ("Mediprene 500000 М"), толщиной 2 мм и затем шины вулканизировались. На одной установленной и надутой шине были выполнены пять отверстий диаметром 6 мм и два отверстия диаметром 1 мм через протектор и блок короны с одной стороны и через боковые стенки с другой стороны посредством прокалывающих объектов, которые были сразу же вынуты. Неожиданно эта пневматическая шина выдержала обкатку на маховике (flywheel rolling test) при 130 км/ч с номинальной нагрузкой в 400 кг без потери давления на дистанцию более чем 6300 км, после чего испытание было остановлено. Такие же отверстия были сделаны во второй шине при установке и надувании, причем в этот раз прокалывающие объекты оставались на месте в течение одной недели. Были получены такие же прекрасные результаты. Без самогерметизирующегося состава и при таких же условиях, которые были описаны выше,пневматическая шина, также перфорированная, теряет давление в течение менее 1 мин, становясь полностью непригодной для езды. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Применение эластомерного состава, содержащего, по меньшей мере, в качестве преобладающего эластомера термопластичного стирольного (ТПС) эластомера и наполнительного масла с содержанием от 200 до 700 чсэ (частей на сотню частей эластомера по весу) в качестве самогерметизирующегося состава в надувных изделиях. 2. Применение по п.1, в котором ТПС эластомер выбирается из группы, содержащей стирол/бутадиен/стирол (СБС), стирол/изопрен/стирол (СИС), стирол/изопрен/бутадиен/стирол (СИБС),стирол/этилен-бутилен/стирол (СЭБС), стирол/этилен-пропилен/стирол (СЭПС) и стирол/этилен-этиленпропилен/стирол (СЭЭПС) блок-сополимеров и смеси этих сополимеров. 3. Применение по п.2, в котором ТПС эластомер выбирается из группы, образованной СЭБС сополимерами, СЭПС сополимерами и смесями этих сополимеров. 4. Применение по любому из пп.1-3, в котором ТПС эластомер содержит от 5 до 50 вес.% стирола. 5. Применение по любому из пп.1-4, в котором температура стеклования (Tg) ТПС эластомера ниже -20. 6. Применение по любому из пп.1-5, в котором среднечисловая молекулярная масса (Mn) ТПС эластомера предпочтительно находится между 50000 и 500000 г/моль. 7. Применение по любому из пп.1-6, в котором наполнительное масло выбирается из группы, образованной полиолефиновыми маслами, парафиновыми маслами, нафтеновыми маслами, ароматическими маслами, минеральными маслами и смесями этих масел. 8. Применение по п.7, в котором наполнительное масло выбирается из группы, образованной полибутеновыми маслами, парафиновыми маслами или смесью этих масел. 9. Применение по любому из пп.1-8, в котором среднечисловая молекулярная масса (Mn) наполнительного масла находится между 200 и 30000 г/моль. 10. Применение по любому из пп.1-9, в котором содержание наполнительного масла составляет от 250 до 600 чсэ. 11. Применение по любому из пп.1-10, в котором самогерметизирующийся состав используется в форме устойчивого к прокалыванию слоя, причем толщина слоя более чем 0,3 мм. 12. Применение по п.11, в котором устойчивый к прокалыванию слой расположен на внутренней стенке надувного изделия. 13. Применение по любому из пп.1-12, в котором надувным объектом является резиновое изделие. 14. Применение по п.13, в котором надувным изделием является пневматическая шина. 15. Применение по любому из пп.11-14, в котором устойчивый к прокалыванию слой объединен с герметизирующим слоем, образуя, таким образом, герметизирующий самогерметизирующийся слоистый материал. 16. Герметизирующий самогерметизирующийся слоистый материал, который может быть использован, в особенности, в надувных изделиях, содержащих, по меньшей мере устойчивый к прокалыванию первый слой, содержащий самогерметизирующий состав, определенный в любом из пп.1-11; и герметизирующий второй слой. 17. Слоистый материал по п.16, в котором герметизирующий слой содержит бутилкаучуковый состав. 18. Слоистый материал по любому из пп.16 или 17, в котором устойчивый к прокалыванию слой имеет толщину более чем 0,3 мм. 19. Применение слоистого материала по любому из пп.16-18 в качестве внутренней стенки надувного изделия. 20. Применение по п.19, в котором надувное изделие является резиновым изделием. 21. Применение по п.19, в котором надувное изделие является пневматической шиной.-8 015373 22. Способ защиты надувного изделия от прокалывания, в котором устойчивый к прокалыванию слой вводится в упомянутое надувное изделие во время его изготовления или добавляется к упомянутому надувному изделию после его изготовления, причем упомянутый устойчивый к прокалыванию слой содержит самогерметизирующийся состав, определенный в любом из пп.1-11, или герметизирующий,устойчивый к прокалыванию слоистый материал, определенный в любом из пп.16-18. 23. Надувное изделие, содержащее самогерметизирующийся состав, определенный в любом из пп.1-11. 24. Надувное изделие, содержащее герметизирующий, устойчивый к прокалыванию слоистый материал по любому из пп.16-18. 25. Надувное изделие по пп.23, 24, причем изделие является резиновым изделием.

МПК / Метки

МПК: C08L 23/22

Метки: состав, изделий, надувных, самогерметизирующийся

Код ссылки

<a href="https://eas.patents.su/10-15373-samogermetiziruyushhijjsya-sostav-dlya-naduvnyh-izdelijj.html" rel="bookmark" title="База патентов Евразийского Союза">Самогерметизирующийся состав для надувных изделий</a>

Предыдущий патент: Система подвеса на пружинных блоках

Следующий патент: Шина для большегрузных транспортных средств

Случайный патент: Доступный только для чтения носитель записи и устройство считывания