Способ переработки пластикового мусора любого типа, в частности смеси пластмасс

Формула / Реферат

1. Способ переработки пластикового мусора любого типа, в частности смеси пластмасс, в виде агломерата или компактата, в особенности, полученных с помощью сетчатой матрицы окатышей или пеллет из кусочков или прочих остатков пленок и пластиковых частей, измельченных по меньшей мере в одном рафинере в присутствии воды, причем от измельченного материала на выходе из рафинера отделяется мелкая фракция вместе с технологической водой, а оставшийся измельченный материал промывают и/или механически обезвоживают и сушат, или же обезвоженный измельченный материал снова измельчают в следующем рафинере в присутствии воды, после чего обезвоживают и сушат, отличающийся тем, что измельчение компактата производят по меньшей мере на одном дисковом рафинере, диски которого снабжены зубьями, входящими во взаимное зацепление и расположенными на концентрических кругах с промежутками между собой, причем между соседними зубьями одного круга имеется промежуток, а промежутки между кругами имеют такую величину, которая позволяет свободно проходить подлежащим измельчению частицам или измельченным перед этим частицам.

2. Способ по п.1, отличающийся тем, что измельчение производят в двух расположенных последовательно рафинерах, первый и/или второй из которых представляет собой рафинер с зубчатыми дисками.

3. Способ по п.1 или 2, отличающийся тем, что измельченный материал на выходе из рафинера с зубчатыми дисками и перед сушкой подвергают механическому обезвоживанию.

4. Способ по одному из пп.1-3, отличающийся тем, что механически обезвоженный или высушенный измельченный материал на этапе второго рафинера вводят в емкость с водой, из которой он с помощью насоса или в виде обезвоженного материала с одновременной подачей воды с помощью винтового транспортера подается в рафинер с зубчатыми дисками.

5. Способ по одному из пп.1-4, отличающийся тем, что отделяющуюся при механическом обезвоживании мелкую фракцию с технологической водой выводят либо в систему очистки стоков, либо на вход рафинера с зубчатыми дисками.

6. Способ по одному из пп.2-5, отличающийся тем, что измельченный материал непосредственно на выходе из рафинера с зубчатыми дисками подвергают механическому обезвоживанию, после чего подают на второй рафинер с последующим механическим обезвоживанием и сушкой измельченного материала на выходе со второго рафинера.

7. Способ по одному из пп.1-6, отличающийся тем, что измельчение в первом или втором рафинере производят до настолько мелкой фракции, что частицы пластика и целлюлозы образуют смесь разделенных частиц, а механически обезвоженный и высушенный измельченный материал подвергают воздушной сепарации, при которой зернистую фракцию пластика отделяют от фракции целлюлозы/мелкозернистого пластика.

8. Способ по п.7, отличающийся тем, что обезвоженный измельченный материал сушат при помощи сушилки с псевдоожиженным слоем или сушилки с увлеченным потоком, а увлеченную потоком сушащего воздуха фракцию целлюлозы/мелкозернистого пластика улавливают ситом или фильтром.

9. Способ по п.7 или 8, отличающийся тем, что путем изменения потока сушащего воздуха изменяют объем увлекаемых частиц пластика.

10. Способ по п.8 или 9, отличающийся тем, что отфильтрованную или отсеянную фракцию подвергают дополнительной сушке в следующей воздушной сушилке, например сушилке с увлеченным потоком.

11. Способ по одному из пп.1-6, отличающийся тем, что измельчение производят до настолько мелкой фракции, что частицы пластика и целлюлозы образуют смесь разделенных частиц, и эту смесь разделяют на зернистую фракцию пластика и фракцию целлюлозы/мелкозернистого пластика путем просеивания, отсадки, сортировального центрифугирования или вакуумного просеивания.

12. Способ по одному из пп.1-11, отличающийся тем, что при использовании рафинера с зубчатыми дисками первый круг зубьев в целях формирования входной зоны расположен на некотором радиальном расстоянии от центрального отверстия подачи.

13. Способ по п.12, отличающийся тем, что поверхность диска во входной зоне плоская вплоть до первого круга зубьев.

14. Способ по одному из пп.1-13, отличающийся тем, что используют рафинер с зубчатыми дисками, у которого расстояние между поверхностями дисков постепенно уменьшается в радиальном направлении наружу от центрального отверстия подачи.

15. Способ по одному из пп.1-14, отличающийся тем, что используют рафинер с зубчатыми дисками, у которого радиальная внешняя область дисков содержит радиальные или приблизительно радиальные измельчающие ребра, отстоящие друг от друга на некоторое расстояние в направлении вращения.

16. Способ по п.15, отличающийся тем, что между измельчающими ребрами расположены перемычки таким образом, чтобы измельченные частицы отводились на соседний диск.

17. Способ по одному из пп.1-16, отличающийся тем, что используют рафинер с зубчатыми дисками, в котором зубчатые диски, начиная от центрального отверстия подачи, образуют по окружности отверстия подачи объемные каналы, проходящие наружу через определенные промежутки.

18. Способ по п.17, отличающийся тем, что глубина каналов уменьшается в направлении изнутри наружу.

19. Способ по п.17 или 18, отличающийся тем, что каналы имеют форму дуги, причем внешние оконечности дугообразных каналов направлены в сторону, противоположную направлению вращения.

20. Способ по одному из пп.1-19, отличающийся тем, что освобожденный от целлюлозы измельченный материал сортируют по размеру частиц и/или удельному весу.

21. Способ по п.20, отличающийся тем, что сортировку выполняют с помощью сортировальной центрифуги или гидроциклона.

Текст

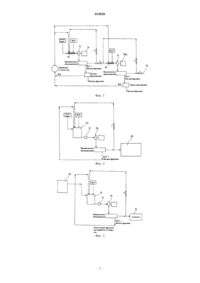

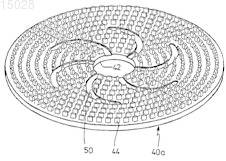

СПОСОБ ПЕРЕРАБОТКИ ПЛАСТИКОВОГО МУСОРА ЛЮБОГО ТИПА, В ЧАСТНОСТИ СМЕСИ ПЛАСТМАСС(71)(73) Заявитель и патентовладелец: СИВИПИ КЛИН ВЭЛЬЮ ПЛАСТИКС ГМБХ (DE) Способ переработки пластикового мусора любого типа, в частности смеси пластмасс, в виде компактата, в частности агломерата, полученного из кусочков или прочих остатков пленок и измельченных пластиковых деталей, измельчаемого по меньшей мере в одном рафинре в присутствии воды, причем от измельченного материала на выходе из рафинра отделяется мелкая фракция вместе с технологической водой, а оставшийся измельченный материал промывается и/или механически обезвоживается и сушится, или же обезвоженный измельченный материал снова измельчается в следующем рафинре в присутствии воды, после чего обезвоживается и сушится,причем измельчение компактата производится по меньшей мере на одном дисковом рафинре(рафинре с зубчатыми дисками), диски которого снабжены зубьями, входящими во взаимное зацепление и расположенными на концентрических кругах с промежутками между собой, причем между соседними зубьями одного круга имеется промежуток, а промежутки между кругами имеют такую величину, которая позволяет свободно проходить подлежащим измельчению частицам или измельченным до этого частицам. 015028 Область техники Предлагаемое изобретение относится к способу переработки пластикового мусора любого типа, в частности смеси пластмасс, согласно п.1 формулы изобретения. Уровень техники Из WO 2006/100044 известен способ измельчения и очистки пластикового мусора, в частности смеси пластмасс. Согласно этому способу из кусочков или прочих остатков пленок и измельченных пластиковых деталей изготавливается компактат или агломерат. Агломерат заметно уменьшает объем пластикового мусора и потому может легко транспортироваться в таком состоянии агломерат в больших объемах используется для производства энергии. При этом в агломерате/компактате сохраняется большой процент загрязнений, примесей и прилипших веществ. В известном способе изобретатели исходили из того факта, что подобный компактат или агломерат легко поддается измельчению и пригоден для дальнейшей переработки и обогащения. Измельчение выполняется предпочтительно в дисковом или барабанном рафинре в присутствии воды. От измельченного материала, выходящего из рафинра, отделяются частицы мелкой фракции. Оставшийся измельченный материал промывается или механически обезвоживается и сушится. Благодаря последующей переработке такой измельченный материал может применяться как заменитель дерева в древесностружечных плитах, как наполнитель в самых разных областях и, при соответствующей степени очистки, как чистый пластик или как высококачественный сортовой пластик вторичной переработки при изготовлении пластмассовых деталей. Еще одной областью применения является изготовление деталей из так называемых древесно-полимерных композиционных материалов (WPC). При изготовлении таких деталей смесь частиц дерева и пластика изготавливается путем сухого перемешивания и непосредственной переработки или путем компаундирования с помощью экструдера, агломератора, смесителя с горячим смешиванием или смесителя с горячим и холодным смешиванием, после чего превращается в формованные изделия. Пластиковый мусор по своей природе содержит довольно значительную часть целлюлозы, которая непригодна для многих областей применения. Происхождение этой целлюлозы связано с наличием клеевых этикеток, композиционной упаковки и неполным отделением свободной бумаги. При отделении пластика от макулатуры к пластику часто примешивается большое количество целлюлозы. При компактировании целлюлоза вплавляется или инкапсулируется и попадает, таким образом, на этап измельчения. Материалы, известные под общим названием компактат, следует разделять на агломерат, полученный на дисковых, кольцевых матричных и камерных агломераторах, и окатыши или пеллеты, изготовленные с помощью сетчатой матрицы. Оба метода компактируют или агломерируют материал в сухом процессе и создают трехмерный компаунд пластиковых частиц в виде частиц определенного размера. Различия между вышеупомянутыми методами агломерации и изготовления окатышей или пеллет заключаются в том, что при агломерации происходит частичное или даже полное расплавление пластика,а при изготовлении окатышей при помощи сетчатой матрицы расплавления не происходит, или же происходит легкое оплавление краев. Также методы различаются тем, что при переработке пластика (прежде всего пластиковых пленок) в окатыши эти пленки складываются слоями, а в агломератах этого не происходит. Однако самое важное различие заключается в вышеупомянутых загрязнениях и прилипших веществах. В агломератах большая часть прилипших веществ, в частности, целлюлозы, и загрязнений расплавляется. В окатышах происходит частичная инкапсуляция, но не расплавление, так как дело не доходит до проплавления материала. Разумеется, качество измельчения окатышей методом, описанным в WO 2006/100044, является неудовлетворительным, так как при этом легко происходит высвобождение отдельных кусочков пленки,которые не могут быть полностью измельчены или вообще не могут быть измельчены описанным способом. Удовлетворительный результат измельчения получается только при достаточно сильной трехмерной деформации отдельных кусочков пленки в окатышах. Агломерат, подвергающийся расплавлению или проплавлению, всегда дает отличный результат измельчения методом, описанным в WO 2006/100044, причем, несмотря на это, двумерные кусочки пленки,не связанные в агломерат или не расплавленные, не измельчаются оптимальным образом. Если пластик перерабатывается в экструдере или в машине для литья под давлением вместе с целлюлозой, то влажность целлюлозы приводит к образованию водяного пара, осложняющего переработку или даже делающего ее невозможной. Кроме того, наличие целлюлозы в измельченном пластике является недостатком потому, что целлюлоза гигроскопична и впитывает влагу, которая удерживается в ней во время процесса сушки дольше, чем в пластике. Сущность изобретения Задачей изобретения является разработка способа переработки пластикового мусора (в частности,смеси пластмасс), который улучшит пригодность подготовленного пластикового мусора к вторичной переработке и, в частности, облегчит отделение прилипших веществ и/или целлюлозы от пластикового мусора. Эта задача решена признаками, раскрываемыми в п.1 формулы изобретения.-1 015028 В способе согласно изобретению измельчение агломерата/компактата происходит по меньшей мере в одном рафинре (т.е. дисковой мельнице), представляющем собой так называемый рафинр с зубчатыми дисками. В рафинре с зубчатыми дисками диски снабжены зубьями, входящими во взаимное зацепление и расположенными на концентрических кругах с промежутками между собой. Согласно изобретению, ширина промежутка между зубьями одного круга превышает размер измельченных до этого частиц. Так как измельчение агломерата/компактата происходит в направлении изнутри наружу, и более или менее постоянное измельчение происходит в направлении изнутри наружу, то частица по своей природе в радиальном направлении наружу будет существенно меньше, чем в области входного отверстия на оси рафинра. Соответственно, расстояние между зубьями на кругах и расстояние между измельчающими дисками может уменьшаться в направлении изнутри наружу. Тем не менее это расстояние имеет очень большое значение, так как, несмотря на присутствие воды, существует опасность застревания крупных неразмолотых кусков между зубьями рафинра и быстрого закупоривания зубьев. Рафинры с зубчатыми дисками сами по себе известны. Они используются для диспергирования целлюлозы, как это имеет место быть при переработке макулатуры. Целлюлоза подается в рафинр с зубчатыми дисками в виде суспензии, причем материал до поступления на ряды зубьев подвергается обработке в так называемой зоне боковой деформации в области загрузки. Для измельчения материалов, в частности, компактата или агломерата, рафинры с зубчатыми дисками до сих пор не использовались. Рафинры с зубчатыми дисками использовались ранее для разделения волокон бумаги, но не для измельчения. Повреждения волокон во время диспергирования должны были быть минимальными. Измельчение агломерата/компактата с помощью рафинров с зубчатыми дисками имеет несколько преимуществ. Так, можно получить относительно гомогенную смесь частиц, что упростит дальнейшую переработку, в частности, обогащение. Другое преимущество использования рафинра с зубчатыми дисками заключается в том, что возможно измельчение до очень мелких фракций даже относительно вязких пластиков, благодаря чему на последующих этапах переработки облегчается отделение целлюлозы и пластика друг от друга. В случае относительно слабо связанного компактата, например, окатышей из матричных прессов,при помощи рафинра с зубчатыми дисками целлюлоза эффективным образом непосредственно отсоединяется от окатышей, после чего она присутствует в не связанном с измельченным пластиком состоянии и может быть относительно легко отделена. Рафинер с зубчатыми дисками особенно эффективен при обработке пластиков, которые вследствие высокой температуры плавления и высокой жесткости с трудом поддаются компактированию или ввиду отсутствия способности к соединению с другими пластиками с трудом поддаются компактированию в смешанной фракции пластиков. Примерами таких пластиков являются полиэтиленгликольтерефталат(PET), полипропилен (РР) или полиэтилен с высокой плотностью (HDPE). В способе согласно WO 2006/100044 кусочки таких или подобных им пластиков измельчаются недостаточно или вообще не измельчаются, если они не были связаны в агломерат/компактат, или если компактат слишком рано разъединился, как это легко может произойти в случае окатышей, изготовленных методов сетчатой матрицы. Диски рафинра согласно WO 2006/100044 склонны к сильному износу в тех областях, в которых имеют место барьеры в каналах между перемычками, так как там измельчаемый материал в концентрированном виде поступает в зону измельчения, и имеются точки с очень высокой интенсивностью измельчения. Интенсивность измельчения зубчатого диска может оказаться существенно лучше, чем у диска рафинра согласно WO 2006/100044, что приведет к заметному улучшению качества измельчения и уменьшению износа измельчающих дисков. Интенсивность измельчения и, тем самым, размер фракции измельченного материала может регулироваться в рафинре с зубчатыми дисками путем изменения количества рядов зубьев и расстояния между зубчатыми дисками. То есть, зубчатый диск может быть оптимальным образом подобран для различных измельчаемых материалов, а области интенсивного измельчения будут располагаться равномернее по сравнению с диском согласно WO 2006/100044. На современном уровне техники известен способ измельчения агломерата в двух последовательно расположенных рафинрах. В способе согласно изобретению один или оба этих рафинра могут представлять собой рафинры с зубчатыми дисками для измельчения агломерата или компактата. В другом варианте изобретения измельченный материал, выходящий из рафинра с зубчатыми дисками, предпочтительно непосредственно механически обезвоживается. Механическое обезвоживание может выполняться, например, с помощью центрифуги. Вместе с отводимой водой могут отделяться самые мелкие фракции, которые не нужны или не могут быть использованы при дальнейшей переработке. Рафинр с зубчатыми дисками согласно изобретению может применяться для измельчения агломерата/компактата вместе с обычным рафинром с дисковыми ножами. В этом случае механически обезвоженный или высушенный измельченный материал поступает из первого дискового рафинра в емкость с водой, из которой он впоследствии при помощи насоса или винтового шнека подается в рафинр с зубчатыми дисками. Технологическая вода, отводимая при механическом обезвоживании, может подвергаться очистке вместе со сточными водами или подаваться на вход рафинра с зубчатыми дисками. Как уже упоминалось, использование рафинра с зубчатыми дисками делает возможным особенно качественное измельчение агломерата/компактата при одновременном разделении измельченной или-2 015028 расщепленной на волокна целлюлозы и пластиковых частиц. В связи с этим еще один вариант изобретения предусматривает воздушную сепарацию механически обезвоженного и высушенного измельченного материала, при которой происходит разделение зернистой фракции пластика и фракции целлюлозы/мелкозернистого пластика. Фракция пластика, почти полностью свободная от целлюлозы, может использоваться в виде полуфабриката в самых разных областях. Фракция целлюлозы/мелкозернистого пластика также может быть использована, о чем будет упомянуто ниже. Сушка обезвоженного измельченного материала согласно еще одному варианту изобретения может выполняться при помощи сушилки с псевдоожиженным слоем или сушилки с увлеченным потоком. Такие сушилки сами по себе известны. Фракция целлюлозы/мелкозернистого пластика предпочтительно улавливается ситом или фильтром Предпочтительно в следующем варианте исполнения изобретения уловленная фильтром или ситом фракция подвергается дополнительной сушке еще в одной воздушной сушилке, например, в сушилке с увлеченным потоком. Эта операция может быть важна постольку, поскольку на первом этапе сушки пластик уже высушен, в то время как целлюлоза, которая требует более длительной сушки, еще остается влажной. Разделение измельченного пластика и целлюлозы может выполняться также во влажной среде, например, путем просеивания, отсадки, сортировального центрифугирования или вакуумного просеивания. Последний метод представляет собой всасывание целлюлозной суспензии через сито с помощью вакуума. Наконец, может использоваться ситовый аппарат согласно US 2004/0050510 A1, причем пластик задерживается, а целлюлоза проходит через барабанное сито. Решающее значение в способе согласно изобретению имеет тот факт, что благодаря соответствующему измельчению агломерата/компактата и, например, последующей сушке измельченного материала при помощи воздушной сепарации во время сушки происходит разделение на фракцию пластика почти без целлюлозы, с одной стороны, и фракцию целлюлозы/пластика, с другой стороны. Содержание воды в фильтруемом материале можно регулировать при этом с помощью следующих параметров. Первый параметр - объем поступающего воздуха, используемого для сушки. Второй параметр - место, в котором регулируемый объем воздуха вводится в измельченный материал или выводится из него. В начале процесса сушки отделение целлюлозы методом воздушной сепарации проходит тяжелее, так как целлюлоза сушится дольше пластика. Предпочтительно отделение успешно проходит в конце процесса сушки, когда даже целлюлоза достигает требуемой степени сухости. Наконец, имеет значение размер фракции материала и, в частности, распределение частиц разной величины по кривой рассева. У материала с малым разбросом величины частиц отделение целлюлозы зависит в целом от веса отдельных частиц и от сопротивления воздуха. При распределении размера частиц в виде, например, кривой Гаусса обычно сначала отделяется мелкая фракция с целлюлозой, а более крупные частицы остаются во фракции пластика. Этот эффект можно использовать в дальнейшем. Мелкозернистый пластик, прежде всего, полиолефины, вместе с целлюлозой является очень хорошим сырьем для изготовления так называемых древеснополимерных композиционных материалов (WPC). Смесь пластиковых волокон переводится в форму гранул с помощью, например, агломератора, или направляется непосредственно на двухленточный каландр. Другая возможность использования - компаундирование, например, с помощью специального экструдера с устройством дегазации и, при необходимости, введением добавок, например, малеинового ангидрида. Также в целях получения нужных свойств материала может добавляться чистый пластик первичной обработки, катализаторы или высококачественные пластики, отсортированные из смеси пластмасс. В каждом случае для этой цели производится улучшение качества волокон пластика, так что можно сократить объемную долю древесных стружек и волокон или даже вовсе отказаться от нее. Таким образом, при изготовлении древесно-полимерных композиционных материалов (WPC) отпадает необходимость в подготовке древесных стружек и волокон, что дает значительный экономический эффект. Кроме того, становится возможным сэкономить на дорогостоящей утилизации целлюлозы, необходимость в которой также отпадает. Доля пластика в уловленной фильтром или ситом фракции может быть повышена путем усиления воздушного потока в сушилке. Альтернативным способом повышения доли пластика при изготовленииWPC-компаунда является добавление измельченного пластика. Применение обычного зубчатого диска, который известным образом используется для диспергирования, принципиально возможно в смысле изобретения. Однако по соображениям оптимизации его пришлось модифицировать, чтобы, например, улучшить интенсивность измельчения. Потребовалось выполнить определенные модификации диска, как уже можно было понять на основании изложенного выше. Таким образом, в одном варианте исполнения изобретения первый ряд зубьев, считая от центрального отверстия подачи, расположен на некотором радиальном расстоянии от отверстия подачи и предпочтительно образует плоскую входную зону. В другом варианте исполнения изобретения предусматривается использование рафинра с зубчатыми дисками, в котором расстояние между поверхностями дисков постоянно уменьшается в радиальном направлении от центрального отверстия подачи наружу. Расстояние между дисками у отверстия подачи выбирается таким образом, чтобы материал мог проходить между зубчатыми дисками, не застревая. Согласно следующему варианту исполнения изобретения может использоваться рафинр с зубчатыми дисками, в котором радиальная внешняя область дисков имеет ради-3 015028 альные или близкие к радиальным ребра, отстоящие друг от друга на определенное расстояние в направлении вращения. Такая схема известна и применяется в рафинре с дисковыми ножами, а также для измельчения пластикового агломерата. В связи с этим измельчающие ребра снабжаются перемычками,конструкция которых позволяет отводить измельченные частицы на соседний диск. Наконец, может использоваться рафинр с зубчатыми дисками, в котором зубчатые диски, начиная от центрального отверстия подачи, образуют по окружности отверстия подачи объемные каналы, простирающиеся наружу через определенные промежутки. Ширина каналов, глубина которых может постепенно уменьшаться в направлении изнутри наружу, в любом случае достаточна для поступления компактата. Краткое описание чертежей Изобретение описывается ниже на основании фигур. На фигурах изображено: фиг. 1 - схема установки для подготовки агломерированной смеси пластмасс с двумя последовательными рафинрами; фиг. 2 - рафинр с зубчатыми дисками согласно изобретению как первая ступень уже известного процесса подготовки пластикового агломерата; фиг. 3 - рафинр по фиг. 2, соединенный с обычным измельчителем пластикового агломерата. фиг. 4 - система, аналогичная фиг. 3, с небольшими изменениями. Фиг. 5 - план диска рафинра с зубчатыми дисками, предназначенного для применения согласно изобретению. фиг. 6 - вариант зубчатого диска по фиг. 5; фиг. 7 - перспективный вид диска по фиг. 6; фиг. 8 - схема сушки и воздушной сепарации в конце процесса измельчения пластикового агломерата. Осуществление изобретения На фиг. 1 представлен первый рафинр 10 и второй рафинр 12, каждый из которых приводится в действие приводным двигателем 14 или 16a. Рафинры 10, 12 представляют собой так называемые рафинры с зубчатыми дисками, которые будут подробно описаны ниже. Из не показанного на фигуре резервуара агломерат или компактат пластика, полученный предварительно из кусочков пластика и подобного сортированного пластикового мусора известным способом, подается на винтовой транспортер 16, в который также подается вода. Суспензия из воды и агломерата или компактата пластика вводится в рафинр 10 с зубчатыми дисками. Зернистый измельченный материал подвергается механическому обезвоживанию, например, с помощью центрифуги. Технологическая вода с мелкой фракцией попадает на мелкое сито, отделяющее мелкую фракцию от технологической воды. Мелкая фракция имеет размер частиц от 0,25 до 0,5 мм и менее. Технологическая вода выводится в систему очистки стоков, а оттуда снова подается на винтовой транспортер 16. Обезвоженный измельченный материал попадает на следующий винтовой транспортер 18 вместе с подведенной технологической водой. На винтовой транспортер 18 при необходимости подается также свежая вода. Во втором рафинре измельченный материал подвергается дополнительному измельчению и отделяется от технологической воды и мелкой фракции в устройстве механического обезвоживания, например в центрифуге. После того как от технологической воды снова будет отделена мелкая фракция, эта вода может выводиться в систему очистки стоков. Обезвоженный измельченный материал попадает из выхода 20 каскада, представленного на фиг. 1, на этап сушки. Измельченный материал из рафинра 10 может также возвращаться непосредственно на свой вход или на винтовой транспортер 16, например, в объеме 30%. Возврат может быть предусмотрен на каждом рафинре, как показано, например, на фиг. 2-4. В варианте исполнения согласно фиг. 2 агломерат или компактат пластика вместе с водой вводится в емкость 22, причем доля твердого вещества составляет не менее 10%. С помощью насоса 24 для перекачки твердых материалов эта смесь подается в рафинр 26 с зубчатыми дисками. Измельченный материал подвергается механическому обезвоживанию, например, с помощью центрифуги. Технологическая вода с мелкой фракцией может возвращаться в емкость 22. По желанию возможно отсеивание мелкой фракции. Обезвоженный измельченный материал попадает на следующий этап 28 переработки, например этап, подробно описанный в WO 2006/100044. В варианте исполнения согласно фиг. 3 в сушилке 30 сушится измельченный материал, полученный, например, с помощью дискового рафинра. Сушилку 30 при этом можно исключить за счет того,что обезвоженный измельченный материал с предыдущего этапа рафинра подается непосредственно в емкость 32. Материал в емкости 32 смешивается с технологической водой, причем содержание твердого вещества снова составляет не менее 10%. С помощью насоса 34 для перекачки твердых материалов смесь подается в рафинр 36 с зубчатыми дисками, в котором происходит измельчение материала на еще более мелкие частицы. Измельченный материал подвергается механическому обезвоживанию и подается в сушилку 32. Технологическая вода с мелкой фракцией, которая при необходимости отделяется, может выводиться в систему очистки стоков или возвращаться в емкость 32. Вариант исполнения согласно фиг. 4 отличается от варианта согласно фиг. 3 тем, что емкость 32 для воды не используется, а материал вместе с технологической водой подается на винтовой транспортер-4 015028 38. На фиг. 5 представлен план диска 40 рафинра с зубчатыми дисками в том виде, в котором он может использоваться для измельчения агломерата/компактата. В данном случае он представляет собой диск из пары зубчатых дисков, через среднее отверстие 42 которого поступает подлежащий измельчению материал. На диске 40 на десяти концентрических кругах сформированы зубья 44. Между зубьями 44 диск 40 является плоским. Зубья, которые могут иметь различную форму, располагаются на одном круге с промежутком 46 между собой, который в представленном случае приблизительно одинаков повсюду,но может и уменьшаться в направлении изнутри наружу. Между кругами зубья отстоят друг от друга на расстоянии 48. Это расстояние также может уменьшаться в направлении изнутри наружу. Во время измельчения вода и подлежащий измельчению материал, компактат или агломерат, попадают через отверстие 42 в область между двумя расположенными друг напротив друга зубчатыми дисками. При этом зубья второго диска, не показанного на фиг. 5, расположены таким образом, что ряды зубьев могут входить в зацепление друг с другом. Расстояния 46, 48 и расстояние между взаимодействующими зубчатыми дисками выбраны таким образом, что соответствующий подлежащий измельчению материал беспрепятственно может проникать в промежуточное пространство, то есть устраняются засорения. По этой причине расстояния 46, 48 и расстояние между взаимодействующими зубчатыми дисками могут уменьшаться в направлении изнутри наружу, так как частицы материала уменьшаются изнутри наружу. Зубчатый диск 40 а согласно фиг. 6 отличается от диска согласно фиг. 5 тем, что от отверстия 42 подачи сформировано несколько каналов 50. Каналы имеют приблизительно форму дуги, причем кривизна выбрана таким образом, что оконечности каналов направлены в сторону, противоположную направлению вращения, которое обозначено стрелкой 52. Ширина каналов 50 незначительно или несколько превышает ширину наибольших частиц агломерата/компактата, подающегося через отверстие 42 подачи. Если же измельчению подлежит не агломерат/компактат, а уже измельченный агломерат/компактат, то ширина каналов 50 может быть соответственно уменьшена. Глубина каналов 50 у отверстия 42 подачи максимальна и постепенно уменьшается в направлении наружу, причем на оконечности канал выходит на поверхность зубчатого диска. На фиг. 8 показана схема сушилки с псевдоожиженным слоем, которая может подсоединяться к выходу 20 варианта исполнения согласно фиг. 1 или применяться в качестве сушилки 32 согласно фиг. 3 и 4. Она имеет обозначение 60. Продолговатый корпус разделен в продольном направлении ситом или решеткой 62, на которой лежит подаваемый сверху измельченный материал 64. Под сито 62 подается теплый воздух, поступающий с нагревателя. В последнюю треть подается холодный воздух. Продолговатый корпус подходящим образом вибрирует, то есть, материал в виде слоя на сите 62 перемещается слева направо. Подобная сушилка с псевдоожиженным слоем сама по себе известна. Высушенный материал выводится через выход 66 на правом краю из корпуса сушилки с псевдоожиженным слоем. Представленная сушилка одновременно служит воздушным сепаратором. Измельченный материал 64 содержит зернистый или гранулированный пластик и целлюлозу. Целлюлоза вместе с возможно налипшей на нее чрезвычайно мелкой фракцией пластика подводится по трубопроводу 68 на сито или фильтр 70, где улавливается целлюлоза и пластик. Отсеянная фракция через выход 72 подается на этап дальнейшей переработки, при необходимости - после дополнительной сушки в сушилке с увлеченным потоком. Дальнейшая переработка заключается, например, в изготовлении формованных изделий из WPC. Высушенный чистый измельченный пластик может подаваться на этап дальнейшей переработки сразу же или после дополнительной сортировки, например, по размеру частиц. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ переработки пластикового мусора любого типа, в частности смеси пластмасс, в виде агломерата или компактата, в особенности, полученных с помощью сетчатой матрицы окатышей или пеллет из кусочков или прочих остатков пленок и пластиковых частей, измельченных по меньшей мере в одном рафинре в присутствии воды, причем от измельченного материала на выходе из рафинра отделяется мелкая фракция вместе с технологической водой, а оставшийся измельченный материал промывают и/или механически обезвоживают и сушат, или же обезвоженный измельченный материал снова измельчают в следующем рафинре в присутствии воды, после чего обезвоживают и сушат, отличающийся тем, что измельчение компактата производят по меньшей мере на одном дисковом рафинре, диски которого снабжены зубьями, входящими во взаимное зацепление и расположенными на концентрических кругах с промежутками между собой, причем между соседними зубьями одного круга имеется промежуток, а промежутки между кругами имеют такую величину, которая позволяет свободно проходить подлежащим измельчению частицам или измельченным перед этим частицам. 2. Способ по п.1, отличающийся тем, что измельчение производят в двух расположенных последовательно рафинерах, первый и/или второй из которых представляет собой рафинр с зубчатыми дисками. 3. Способ по п.1 или 2, отличающийся тем, что измельченный материал на выходе из рафинра с зубчатыми дисками и перед сушкой подвергают механическому обезвоживанию. 4. Способ по одному из пп.1-3, отличающийся тем, что механически обезвоженный или высушен-5 015028 ный измельченный материал на этапе второго рафинра вводят в емкость с водой, из которой он с помощью насоса или в виде обезвоженного материала с одновременной подачей воды с помощью винтового транспортера подается в рафинр с зубчатыми дисками. 5. Способ по одному из пп.1-4, отличающийся тем, что отделяющуюся при механическом обезвоживании мелкую фракцию с технологической водой выводят либо в систему очистки стоков, либо на вход рафинра с зубчатыми дисками. 6. Способ по одному из пп.2-5, отличающийся тем, что измельченный материал непосредственно на выходе из рафинра с зубчатыми дисками подвергают механическому обезвоживанию, после чего подают на второй рафинр с последующим механическим обезвоживанием и сушкой измельченного материала на выходе со второго рафинра. 7. Способ по одному из пп.1-6, отличающийся тем, что измельчение в первом или втором рафинре производят до настолько мелкой фракции, что частицы пластика и целлюлозы образуют смесь разделенных частиц, а механически обезвоженный и высушенный измельченный материал подвергают воздушной сепарации, при которой зернистую фракцию пластика отделяют от фракции целлюлозы/мелкозернистого пластика. 8. Способ по п.7, отличающийся тем, что обезвоженный измельченный материал сушат при помощи сушилки с псевдоожиженным слоем или сушилки с увлеченным потоком, а увлеченную потоком сушащего воздуха фракцию целлюлозы/мелкозернистого пластика улавливают ситом или фильтром. 9. Способ по п.7 или 8, отличающийся тем, что путем изменения потока сушащего воздуха изменяют объем увлекаемых частиц пластика. 10. Способ по п.8 или 9, отличающийся тем, что отфильтрованную или отсеянную фракцию подвергают дополнительной сушке в следующей воздушной сушилке, например сушилке с увлеченным потоком. 11. Способ по одному из пп.1-6, отличающийся тем, что измельчение производят до настолько мелкой фракции, что частицы пластика и целлюлозы образуют смесь разделенных частиц, и эту смесь разделяют на зернистую фракцию пластика и фракцию целлюлозы/мелкозернистого пластика путем просеивания, отсадки, сортировального центрифугирования или вакуумного просеивания. 12. Способ по одному из пп.1-11, отличающийся тем, что при использовании рафинра с зубчатыми дисками первый круг зубьев в целях формирования входной зоны расположен на некотором радиальном расстоянии от центрального отверстия подачи. 13. Способ по п.12, отличающийся тем, что поверхность диска во входной зоне плоская вплоть до первого круга зубьев. 14. Способ по одному из пп.1-13, отличающийся тем, что используют рафинр с зубчатыми дисками, у которого расстояние между поверхностями дисков постепенно уменьшается в радиальном направлении наружу от центрального отверстия подачи. 15. Способ по одному из пп.1-14, отличающийся тем, что используют рафинр с зубчатыми дисками, у которого радиальная внешняя область дисков содержит радиальные или приблизительно радиальные измельчающие ребра, отстоящие друг от друга на некоторое расстояние в направлении вращения. 16. Способ по п.15, отличающийся тем, что между измельчающими ребрами расположены перемычки таким образом, чтобы измельченные частицы отводились на соседний диск. 17. Способ по одному из пп.1-16, отличающийся тем, что используют рафинр с зубчатыми дисками, в котором зубчатые диски, начиная от центрального отверстия подачи, образуют по окружности отверстия подачи объемные каналы, проходящие наружу через определенные промежутки. 18. Способ по п.17, отличающийся тем, что глубина каналов уменьшается в направлении изнутри наружу. 19. Способ по п.17 или 18, отличающийся тем, что каналы имеют форму дуги, причем внешние оконечности дугообразных каналов направлены в сторону, противоположную направлению вращения. 20. Способ по одному из пп.1-19, отличающийся тем, что освобожденный от целлюлозы измельченный материал сортируют по размеру частиц и/или удельному весу. 21. Способ по п.20, отличающийся тем, что сортировку выполняют с помощью сортировальной центрифуги или гидроциклона.

МПК / Метки

МПК: B29B 17/00, B29B 17/02

Метки: смеси, пластикового, переработки, типа, мусора, способ, частности, любого, пластмасс

Код ссылки

<a href="https://eas.patents.su/10-15028-sposob-pererabotki-plastikovogo-musora-lyubogo-tipa-v-chastnosti-smesi-plastmass.html" rel="bookmark" title="База патентов Евразийского Союза">Способ переработки пластикового мусора любого типа, в частности смеси пластмасс</a>

Предыдущий патент: Способ получения 1,2-дихлорэтана

Следующий патент: Концентрирование активной катализаторной суспензии

Случайный патент: Способ получения термически конвертируемых легких продуктов и электричества