Устройство и способ переработки неорганического и органического мусора и получения формовочной пасты для различных приложений

Номер патента: 7242

Опубликовано: 25.08.2006

Авторы: Гонсалес Пресиадо Франсиско Эдуардо, Гонсалес Салазар Хосе Луис

Формула / Реферат

1. Реактор для переработки неорганических и органических отходов для получения формовочной пасты, представляющий собой емкость, образованную полыми стенками, разделенными на две камеры, через которые из одной в другую протекает теплоноситель, проходя через соединительные трубки, расположенные в несколько слоев, таким образом равномерно распределяя тепло в сырье, размягчая и склеивая его, и вынуждая пасту следовать по различным траекториям, пока она не будет вытолкнута через выход реактора.

2. Реактор по п.1, отличающийся тем, что обе камеры, образующие полую стенку, сообщаются посредством трубок или внутренних проводников, расположенных диаметрально.

3. Реактор по п.1, отличающийся тем, что две камеры, образующие полую стенку реактора или печи, имеют площадь поперечного сечения, достаточную для того, чтобы теплоноситель, протекающий по замкнутому контуру, постоянно циркулировал по всем внутренним соединительным трубкам, а следовательно, не только внутри полых стенок камеры реактора, тем самым осуществляя контакт сырья, которое не соприкасается с нагретыми стенками реактора, в центральной части реактора с нагретыми соединительными трубками, расположенными в несколько слоев, обеспечивая этим равномерный перенос тепла от теплоносителя ко всей массе сырья, присутствующего в реакторе.

4. Реактор по п.1, предназначенный для получения гомогенизированной тестообразной пасты.

5. Реактор по пп.1-4, предназначенный для получения тестообразной пасты, которая при охлаждении становится твёрдой.

6. Способ переработки неорганических и органических отходов для получения тестообразной формовочной пасты при помощи реактора по п.1, заключающийся в том, что

посредством шнекового конвейера вводят неорганические и органические отходы в следующих соотношениях: 80% пластмассы любого вида, формы или качества и 20% пористого материала, резины, синтетических волокон, стекла, металлических обрезков, стекловолокна, красок, клеящих материалов и металлических шпилек, причем эти 20% содержат до 50% изделий из пенополистирола или органических отходов;

проталкивают сырье в приёмную камеру с помощью механического или пневматического устройства, а затем внутрь реактора;

осуществляют нагревание сырья в реакторе, в котором сырье превращается в мягкую и гомогенную тестообразную формовочную пасту, которую после обработки в ещё горячем состоянии извлекают через отверстие на выходе из реактора;

получают конечные продукты после выталкивания или извлечения тестообразной формовочной пасты через отверстие в конце реактора, заполняют ей открытые формы, а после их наполнения пасту в них спрессовывают, чтобы она заполнила всю полость формы, а также чтобы удалить избыток пластмассы.

7. Тестообразная формовочная паста, полученная в соответствии со способом по п.6.

8. Продукты, полученные из формовочной пасты по п.7.

9. Устройство для переработки неорганических и органических отходов для получения тестообразной формовочной пасты, включающее раму или опору, панель управления, гидравлический поршень, нажимную пластину, питающий шнековый конвейер, приёмную камеру, фланцевое соединение, насос, выпускное отверстие, ряд соединительных трубок, датчик с термометром, нагревательное оборудование, датчик с продувкой, компенсационный резервуар для поддержания в системе атмосферного давления, вентиляционное отверстие с колпаком, ряд датчиков и реактор по п.1.

Текст

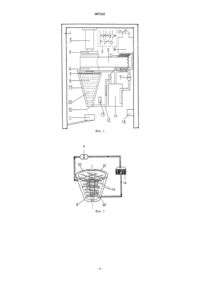

007242 Данное изобретение относится к способу и устройству для переработки неорганического и органического мусора и превращения его в формовочную пасту для различных приложений, таких как замена древесины и строительные материалы. В настоящее время традиционные способы обработки отходов, образующихся в крупных центрах,муниципалитетах, в городах и на фермах, а также в туристических районах, морских, военных, сельскохозяйственных, промышленных отраслях и на дорогах и т.д., основаны главным образом на их разделении в соответствии с их происхождением; другими словами, все вышеупомянутые отходы делят на органический и неорганический мусор; при этом первый посредством естественного биологического разложения обычно заново включается в ту природную среду, откуда он изначально произошл. Что касается неорганического мусора, его обычно делят на металлический и неметаллический, пластмассу всех видов,форм и характеристик, стекло, волокна и синтетические отходы, резину и т.д. в таких промышленных масштабах, весомых с экономической и экологической точек зрения, в каких его утилизирует перерабатывающая промышленность в качестве сырья для промышленных процессов с целью повторной переработки. Серьзную общемировую проблему повторного использования неорганических отходов можно значительно уменьшить посредством использования соответствующей техники и процессов; таким образом, в ходе анализа вышеупомянутой проблемы были разработаны устройство, способ и продукт, причм последний, являющийся результатом переработки мусора, превращают в разнообразные полезные предметы. Это устройство эффективно и экономит объм, пространство и энергию; оно автоматизировано на всех стадиях функционирования, его может обслуживать всего один человек; в отличие от обычных перерабатывающих устройств оно не требует воды в ходе функционирования; более того, это устройство не требует специальных условий или условий по гигиене окружающей среды; оно также уменьшает объм подаваемого сырья (неорганического мусора) в 50 раз или более, а его технические характеристики позволяют получать экологически приемлемые продукты длительного срока службы для применения в промышленности, торговле и т.д. потому, что эти продукты с успехом заменяют древесину поскольку их не повреждают влажность и насекомые, они не подвержены гниению, из них также можно изготовить материалы для строительства, например кирпичи, полы, своды, блоки для мощения, а также колонны,стеллажи, планки, панели, доски, стены, балки, лежни, перегородки, детали для деревообрабатывающего,автомобильного, ремесленного и морского производства, а также мебель, водопроводные краны, сточные трубы, рамы, двери, окна, клюшки, мусорные урны, подставки для цветов, скамейки и своды среди прочего. Замена природного сырья на такие продукты приводит к уменьшению степени использования природного сырья, благотворно сказывается на окружающей среде, уменьшает вырубку леса, вызывает меньшие изменения в окружающей среде, и, следовательно, приводит к меньшим отложениям мусора. В настоящее время известны способ и устройство для обработки загрязннных пластмассовых отходов, включающие повышение плотности пластмассовых отходов путм пропускания их через зону нагревания с целью получения расплавленной загрязннной пластмассы, как описано в патентной заявкеWO92/08590. В устройстве, предлагаемом в патентеWO92/08590, в качестве нагревательных элементов используют только электрические резисторы, вмурованные в стенки так называемой плавильной камеры(эту плавильную камеру получают при помощи литья, помещая электрические резисторы в литейную форму); устройство также имеет электрический резистор, вмурованный в центральную часть, называемую "крестовиной"; эти характеристики изготовления делают такое устройство более сложным для производства и, следовательно, более дорогим. В качестве нагревательного элемента заявители используют нагретое масло, протекающее вокруг и через сырь (неорганические и органические отходы) при помощи двух камер, образующих вогнутые стенки, и соединительных трубок; в патенте WO92/08590 в качестве нагревательных элементов использованы электрические резисторы; а это означает, что в двух рассматриваемых устройствах используют абсолютно различные нагревательные элементы. В устройстве по патенту WO92/08590 расплавленная пластмасса течт под действием силы тяжести,а в предлагаемом заявителями устройстве благодаря тому типу сырья, который устройство способно обрабатывать, и необходимо применение механической силы для проталкивания сырья в реактор; источник этой механической силы может быть, в том числе, гидравлическим, пневматическим, ветровым, или же это может быть шнековый конвейер; вообще устройства, необходимые для обеспечения этой силы, не заявлены в данном изобретении. Предлагаемое устройство сконструировано также для обработки смеси неорганических и органических отходов, содержащих как минимум 80% пластмассы любого вида, формы или качества, и 20% пористых материалов, резины, синтетических волокон, стекла, металлических обрезков, стекловолокна,краски, клеящих материалов и металлических шпилек; эти 20% могут содержать до 50% изделий из пенополистирола, а также эти 20% могут содержать до 50% (10% от всей смеси сырья) органических отходов. Устройство по патенту WO92/08590 сконструировано только с целью повышения плотности; пред-1 007242 лагаемое же заявителями устройство сконструировано как для повышения плотности, так и для получения материалов, пригодных в строительной промышленности. По поводу рассматриваемого устройства известен также патент WO02/38276, в котором предложено похожее устройство (гидравлический поршень с нажимной пластиной на конце стержня), однако, заявители не претендуют на заявку поршня и нажимной пластины в качестве изобретения. Отличительные признаки этого нового устройства и соответствующего способа чтко изложены в нижеследующем описании и на прилагаемых к нему чертежах. Каждая из частей устройства имеет номер ссылки для сопоставления с чертежами. Фиг. 1 - это общий вид предлагаемого устройства и каждой из его частей. Фиг. 2 - это объмное изображение реактора (8); следует обратить внимание, что его стенки образованы камерами (21) и (22). Фиг. 3 - это вид реактора сверху. Устройство для переработки неорганического мусора имеет форму одной металлической опоры или рамы (1), которую используют для общей поддержки оборудования, включая панель управления (2), где размещены электромеханические элементы, управляющие оборудованием, которые при необходимости функционируют автоматически, полуавтоматически или от ручного управления, в зависимости от стадии процесса. Посредством панели управления (2) контролируют поступление сырья, запуск, рабочую температуру и каждую из стадий процесса; контролируют уровень нагрева для запуска охлаждающей системы при обычной температуре; в этом случае конструируют панель управления (2) вместе с электромеханическими приборами, чтобы управлять функционированием устройства, но управление можно осуществлять также и посредством компьютера. Устройство имеет гидравлический поршень (3), который является источником силы и давления; для этой цели поршень (3) на свом рабочем конце имеет нажимную пластину (4), выполненную из стали и достаточно прочную для того, чтобы давление поршня (3) не деформировало е; поршень (3) можно приводить в движение приложением силы - механической, пневматической, ветровой, гидравлической, червячной передачи или передачи через вал; нажимная пластина (4) - это стальная пластина, форма которой зависит от формы примной камеры (6) для сырья; в этом случае она имеет округлую форму и передат прилагаемую поршнем (3) механическую силу, сжимая и перенося сырь по направлению к камере (6). Перед этим шнековый питатель (5), образованный металлической трубой, помещает сырь под нажимную пластину; шнек питателя (5) помогает ввести обрабатываемое сырь в камеру (6), при этом указанный шнек одним из своих концов связан с системой подачи сырья, которая не является частью устройства. Камера (6) для прима сырья представляет собой трубу или мкость, в которую помещают предназначенное для переработки сырь, а внутри не посредством поршня (3) создают силу, чтобы проталкивать обрабатываемое сырь при помощи нажимной пластины (4) и вводить его в реактор (8); камера (6) также имеет на своей кромке фланец (7), представляющий собой стальное кольцо, соединнное с примной камерой (6) и помогающее связать камеру (6) с реактором (8). Реактор (8) - самая новая и самая важная часть устройства - состоит из оборудования конической формы, изготовленного из стали, хотя можно изготовить его из латуни или алюминия; стенки его образованы двумя камерами (21) и (22), при этом эти стенки (19) в свою очередь являются полыми; другими словами, реактор имеет двойные стенки, через внутреннюю стенку проложены проводники (20) для рабочей среды, сечение которых может быть круглым, треугольным, квадратным, иными словами, многоугольным; в данном случае эти проводники (20) треугольные. По этим проводникам (20) и внутри полых стенок (19) под действием насоса (9) циркулирует, как бы связывая ячейки, нагревательный элемент горячее масло. Реактор (8) является тем оборудованием, внутри которого происходит перенос тепла в интервале от 250 до 350 С между стенками (19) камер (21) и (22), проводниками (20) и сырьм. Точная величина температуры не определена, так как сырь разнородно по своему виду, формам и характеристикам, и температуры размягчения варьируются очень сильно. Реактор (8) посредством нагрева превращает сырь в кашеобразную массу, смягчая, склеивая и гомогенизируя все материалы, проходящие через реактор, после чего их - в ещ горячем виде - извлекают через выходное отверстие (10), расположенное в конечной точке реактора (8). На выходе горячая кашеобразная масса падает и заполняет формы(11), которые придадут стойкость и механическую прочность массе, для того чтобы превратить е необходимые продукты. Формы (11) имеют различный вид в соответствии с деталью продукта, или изделием,которые нужно получить; эти формы не являются частью устройства, но необходимы для объяснения его функционирования. Как бы то ни было, масло, которое служит нагревательным элементом, можно заменить другими средами, такими как пар или горячий воздух. Реактор (8) имеет коническую форму, что позволяет помещать туда сырь в его натуральной форме, иными словами объмное и с многими пустотами; однако, когда сырь попадает в реактор, при размягчении и склеивании материалов под воздействием тепла пустоты исчезают, иными словами, оно уплотняется; коническая форма играет важную роль для образования формовочной пасты, когда последняя уплотняется. В реакторе (8) достигается равномерное распределение тепла - тепло поступает к сырью со всех сторон; однако сырь поступает в реактор(8) при обычной температуре, следовательно, при контакте с соответствующими соединительными труб-2 007242 ками (20) и полыми стенками (19), образующими камеры (21) и (22), внутри которых протекает нагревательный элемент, сырь охлаждает его, и это является причиной того, что насос (9) заставляет нагревательный элемент циркулировать, вынуждая проходить через нагревательное оборудование (14), которое снова поднимает его температуру; и заново нагретый нагревательный элемент продолжает свой путь циркулирования, чтобы постоянно проходить через камеры (21) и (22) стенки (19) и через соединительные трубки (20) реактора (8), между которыми проходит сырь по подобному лабиринту пути; таким образом сырье может размягчаться и гомогенизироваться, а также образовывать формовочную пасту,которая непрерывно выходит через отверстие (10). Насос (9) вынуждает нагревательный элемент циркулировать по трубам (12), через проводники (20) и внутри стенок (19); иными словами, трубы (12) представляют собой средство, по которому циркулирует нагревательное средство между нагревательным оборудованием (14) и насосом (9); в этой форме снабжнный термометром датчик (13), связанный трубами (12) с нагревателем (14), улавливает изменения температуры масла, чтобы вс время поддерживать оптимальную рабочую температуру; датчик (13) посылает сигналы на нагревательное оборудование (14) с целью поддержания температуры в зависимости от конкретных нужд. Так как нагревательное оборудование (14) нагревает и подогревает циркулирующее масло, оно может работать на газе, угле, дизельном топливе, горючем или на дровах. Устройство имеет также датчик или дренаж (15), который связан трубами (12) со всеми остальными частями устройства, этот датчик или дренаж (15) представляет собой электромеханическое приспособление, которое определяет, находится ли количество охлажднного масла при обычной температуре на оптимальном уровне, чтобы включить устройство, поскольку, если масло находится ниже этого уровня, устройство не будет включаться. В устройстве также установлен компенсационный резервуар (16), связанный со всеми остальными частями устройства трубами (12); функция этого компенсационного резервуара - принимать часть объма масла при его расширении, происходящем по естественным причинам при нагревании. Такой резервуар имеет объм по меньшей мере в два раза больше объма имеющегося холодного масла; кроме того, он связан с трубой, снабжнной вентиляционным отверстием с колпаком (17), чтобы, если расширение масла слишком велико, в качестве меры безопасности осуществлять сброс в контейнер, отсоединяя систему посредством этого отверстия (17); необходимый воздух входит и выходит для поддержания нагревательного элемента при атмосферном давлении. Устройство также снабжено двумя датчиками (18); первый из них помогает определить момент, в который необходимо запустить или остановить шнековый питатель (5), когда примная камера (6) заполнена или пуста, как это может произойти. Второй датчик, представляющий собой датчик для запуска и остановки хода поршня, контролирует различные позиции функционирования пластины (4), чтобы контролировать момент запуска нового рабочего цикла, а когда цикл завершн, он посылает сигнал для запуска следующего цикла. Важно отметить, что устройство настолько универсально, что может функционировать при угле наклона от 30 до 90. По логике вещей, при 90 оно более эффективно, т.к. при этом помогает гравитация. Основные детали предлагаемого устройства связаны между собой механически. Устройство обрабатывает сырь, вне зависимости от характеристик последнего, всегда одинаково и с одинаковой эффективностью, и получающиеся продукты всегда имеют одинаковое качество. Что касается размеров устройства,то его диаметр и длина зависят от планируемого объма обработки; заявители, например, располагают следующим опытным образцом: модель с объмом обработки приблизительно 300 кг/ч имеет следующие характеристики: поршень (3) - 10 т, нажимная пластина (4) - 80 см в диаметре и 5 см толщиной, примная камера (6) - восемьдесят сантиметров в диаметре и 1 м в длину, и реактор (8) конической формы с диаметром входа 80 см, длиной 80 см, с выходным отверстием (10), равным 15 см. Все эти детали изготовлены из стали. Как бы то ни было, можно изготовить масштабные модели с производительностью 5 т/ч. Опора или рама (1) сконструирована так, чтобы удерживать все детали, и рассчитана на вертикальную установку, так что устройство можно установить и эксплуатировать либо в том же месте, где образуется мусор, либо в месте общественной или частной мусорной свалки, либо оно может быть даже перемещаемым. Другие характеристики следующие: 90% деталей устройства не требуют обработки на станке, т.к. они являются деталями конструкционного и прокатного типа. Устройство не имеет изнашивающихся частей, и, следовательно, срок его службы будет дольше. Затраты на его изготовление, обслуживание и эксплуатацию гораздо более экономичны, чем на традиционное оборудование для переработки; подаваемое сырье является таким же, как и в случае другого оборудования для переработки, но в предлагаемом устройстве это сырь превращается в продукт; так как вне зависимости от вида подаваемого сырья устройство работает с одинаковой производительностью, то конечный продукт получают с одинаковыми качествами и свойствами. Вплоть до настоящего момента было описано устройство, однако, данное изобретение относится и к способу, так как согласно последнему функционирует устройство с целью получения формовочной пасты - продукта по данному изобретению; при этом способ имеет следующие операции. Первая операция - это сбор неорганического мусора, представляющего собою сырь, которое необходимо переработать; мусор не требует предварительной очистки, но он должен представлять собой пластмассы различного типа, формы, размера, цвета, применения или качества, физического состояния, новизны, использования в домашних или промышленных целях и составлять не менее 80%; а другие 20%-3 007242 составлены другими материалами, такими как резина, пенорезина, синтетические волокна, коренная порода, стекло, волокно, краска, пустая порода, хвосты, клей различных видов или мотки. Смесь мусора может содержать до 50% сухого льда в его различных формах. В большом количестве мусора может быть вплоть до 10% органического мусора, который может состоять из бумаги, опилок, листвы деревьев, травы, хлопка в его различных видах, деревянных обломков, жидких остатков, пищи, почвы, сажи и пыли. Так как габариты подаваемых на обработку кусков сырья весьма различны, например в случае таких предметов как столы, стулья или большие мкости,плиты или распределительные щиты, автомобильные детали и т.д., то если эти предметы объмные, необходимо фрагментировать вс сырь и пропустить его через сито (21), для того чтобы производство было эффективным. Вторая операция - это введение фрагментированного сырья в устройство посредством шнекового питателя (5); устройство включают при помощи панели управления, проверяют при помощи датчика или дренажа (15) оптимальность для работы уровня нагревательного элемента; нажимная пластина (4) находится в верхнем положении, устройство запускается, нагревает нагревательный элемент посредством нагревательного оборудования (14), заставляя его циркулировать посредством насоса (9) по трубам (12),которые связывают насос с реактором (8). Шнековый питатель захватывает сырь и помещает его под нажимную пластину (4). Нажимная пластина (4) передат механическое усилие, которое приложено к поршню (3), проталкивая и перенося сырь внутрь камеры (6), а когда сырь оказывается уже внутри камеры, нажимная пластина (4) продолжает толкать и сжимать его до того момента, пока сырь не входит в реактор (8). Функцией реактора (8) является превращение сырья под действием тепла в кашеобразную массу, при этом происходит склеивание и гомогенизация всех материалов; затем последние, уже обработанные, ещ горячие и в виде пасты, извлекают через выходное отверстие (10), расположенное на краю реактора. Во время третьей операции кашеобразная масса на выходе заполняет формы (11). При заполнении форм (11) некоторый избыток пасты остается сверху, поэтому необходимо запрессовать е, пока она ещ горячая. Когда эту часть пасты сжимают, остающиеся пустоты - если они есть - заполняются, и таким образом можно добиться лучшей доводки и более высокой механической прочности изделий. Процесс охлаждения продуктов зависит от размера и толщины изделий. Например, изделие толщиной 2 см, шириной 10 см и длиной один метр будет остывать приблизительно 10 мин. Шпала будет остывать 40 мин. Охлажднный продукт имеет механическую прочность на сжатие от 70 до 100 кг/см 2. Новизна способа заключается в том, что он не требует воды ни на одной из своих операций, не требует никаких ресурсов, кроме тепла и силы, а также способ не требует, чтобы обрабатываемое сырь было помыто или очищено, также не требуется места для функционирования устройства. Способ не требует специальных гигиенических условий. В результате предлагаемого способа не загрязняется окружающая среда, так как не производится никаких остатков. Разнообразие сырья, конструкция, функционирование,ход способа, формовочная паста и конечные продукты, которые можно из не изготовить, являются новыми элементами в данном изобретении, так как согласно изобретению смешанный и загрязннный мусор превращается в новые продукты, которые можно продавать. Как описано выше, устройство и способ превращают отходы в горячую формовочную пасту, эта паста образована из 80% пластмассы, 20% других неорганических отходов, таких как резина, волокно и т.д.; и до 10% может составлять органический мусор, который может содержать остальные отходы; при охлаждении паста превращается в заменители дерева и строительные материалы, например, кирпичи,своды, полы, блоки для мощения, плитку, плинтусы, колонны, стеллажи, планки, опорный брус, панели,доски и стены, а также балки, лежни, перегородки, детали для мебели и автомобильного производства,сточные трубы, рамы, двери, окна, клюшки, канистры, скамейки, элементы орнамента и т.д. Все эти предметы обычно формируют в виде монолитного изделия, тем не менее, если это двери или рамы, они будут состоять из двух или более деталей, но большинство изделий после изъятия из форм будет готово к установке. Изделие будет зависеть от дизайна и характеристик формы, куда выливали массу. Более того, изготовленные из этих формовочных паст на основе неорганических отходов конечные продукты имеют следующие свойства: они не подвержены гниению под действием влаги, их не повреждает насекомые, они не портятся, их можно резать, обрабатывать на станке, придавать им форму, чистить щткой, шлифовать напильником, сверлить, красить, обрабатывать наждачной бумагой и полировать,ремонтировать, монтировать, скреплять винтами, склеивать, прибивать и подвергать повторной переработке. С другой стороны, эти продукты можно красить, хотя естественная расцветка полученных продуктов будет иметь цвет, преобладающий у сырья. Другим преимуществом этих продуктов является то, что они не требуют никаких энергетических затрат, кроме тепла и давления, чтобы они были прочными и имели желаемую форму, не нужно тратить время на ковку, нет необходимости в клеях, растворителях,веществах или химических продуктах. Способ настолько универсален, что большое количество сырья,которое направляют на переработку, будет готово через один час, следовательно, он быстр, удобен и экономичен.-4 007242 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Реактор для переработки неорганических и органических отходов для получения формовочной пасты, представляющий собой емкость, образованную полыми стенками, разделенными на две камеры,через которые из одной в другую протекает теплоноситель, проходя через соединительные трубки, расположенные в несколько слоев, таким образом равномерно распределяя тепло в сырье, размягчая и склеивая его, и вынуждая пасту следовать по различным траекториям, пока она не будет вытолкнута через выход реактора. 2. Реактор по п.1, отличающийся тем, что обе камеры, образующие полую стенку, сообщаются посредством трубок или внутренних проводников, расположенных диаметрально. 3. Реактор по п.1, отличающийся тем, что две камеры, образующие полую стенку реактора или печи, имеют площадь поперечного сечения, достаточную для того, чтобы теплоноситель, протекающий по замкнутому контуру, постоянно циркулировал по всем внутренним соединительным трубкам, а следовательно, не только внутри полых стенок камеры реактора, тем самым осуществляя контакт сырья, которое не соприкасается с нагретыми стенками реактора, в центральной части реактора с нагретыми соединительными трубками, расположенными в несколько слоев, обеспечивая этим равномерный перенос тепла от теплоносителя ко всей массе сырья, присутствующего в реакторе. 4. Реактор по п.1, предназначенный для получения гомогенизированной тестообразной пасты. 5. Реактор по пп.1-4, предназначенный для получения тестообразной пасты, которая при охлаждении становится тврдой. 6. Способ переработки неорганических и органических отходов для получения тестообразной формовочной пасты при помощи реактора по п.1, заключающийся в том, что посредством шнекового конвейера вводят неорганические и органические отходы в следующих соотношениях: 80% пластмассы любого вида, формы или качества и 20% пористого материала, резины,синтетических волокон, стекла, металлических обрезков, стекловолокна, красок, клеящих материалов и металлических шпилек, причем эти 20% содержат до 50% изделий из пенополистирола или органических отходов; проталкивают сырье в примную камеру с помощью механического или пневматического устройства, а затем внутрь реактора; осуществляют нагревание сырья в реакторе, в котором сырье превращается в мягкую и гомогенную тестообразную формовочную пасту, которую после обработки в ещ горячем состоянии извлекают через отверстие на выходе из реактора; получают конечные продукты после выталкивания или извлечения тестообразной формовочной пасты через отверстие в конце реактора, заполняют ей открытые формы, а после их наполнения пасту в них спрессовывают, чтобы она заполнила всю полость формы, а также чтобы удалить избыток пластмассы. 7. Тестообразная формовочная паста, полученная в соответствии со способом по п.6. 8. Продукты, полученные из формовочной пасты по п.7. 9. Устройство для переработки неорганических и органических отходов для получения тестообразной формовочной пасты, включающее раму или опору, панель управления, гидравлический поршень,нажимную пластину, питающий шнековый конвейер, примную камеру, фланцевое соединение, насос,выпускное отверстие, ряд соединительных трубок, датчик с термометром, нагревательное оборудование,датчик с продувкой, компенсационный резервуар для поддержания в системе атмосферного давления,вентиляционное отверстие с колпаком, ряд датчиков и реактор по п.1.

МПК / Метки

МПК: B29B 17/00

Метки: органического, мусора, переработки, различных, формовочной, способ, получения, пасты, приложений, устройство, неорганического

Код ссылки

<a href="https://eas.patents.su/8-7242-ustrojjstvo-i-sposob-pererabotki-neorganicheskogo-i-organicheskogo-musora-i-polucheniya-formovochnojj-pasty-dlya-razlichnyh-prilozhenijj.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ переработки неорганического и органического мусора и получения формовочной пасты для различных приложений</a>

Предыдущий патент: Исполнительное устройство

Следующий патент: Способ преобразования двоичного кода в аналоговый сигнал

Случайный патент: Рабочее колесо шламового насоса