Система и способ производства ацетальдегида

Номер патента: 14896

Опубликовано: 28.02.2011

Авторы: Хассан Азиз, Багхерзадех Ибрагим, Хассан Аббас, Босинге Грегори, Энтони Райфорд Г.

Формула / Реферат

1. Способ производства ацетальдегида, включающий образование эмульсии, содержащей пузырьки газообразного окислителя, диспергированного в сжатом водном растворе со средним диаметром указанных пузырьков газообразного окислителя менее 5 мкм в устройстве с высокой скоростью сдвига и введение указанной эмульсии в реактор, содержащий катализатор и этилен, в котором получают ацетальдегид.

2. Способ по п.1, в котором указанный сжатый водный раствор находится под давлением, составляющим по меньшей мере 203 кПа.

3. Способ по п.1, в котором средний диаметр указанных пузырьков газообразного окислителя составляет менее 1,5 мкм.

4. Способ по п.1, в котором номинальная окружная скорость устройства с высокой скоростью сдвига составляет по меньшей мере 5 м/с.

5. Способ по п.4, в котором указанное устройство с высокой скоростью сдвига вырабатывает локальное давление на конце лопатки ротора приблизительно 1034 МПа.

6. Способ по п.1, который дополнительно включает обогащение газообразного окислителя кислородом.

7. Способ по п.1, который дополнительно включает нагрев дисперсии до введения ее в реактор.

8. Способ по п.1, в котором образование указанной эмульсии осуществляют посредством обработки указанных пузырьков газообразного окислителя и сжатого водного раствора со скоростью сдвига более 20000 с-1.

9. Способ по п.1, в котором расход энергии на образование указанной эмульсии составляет по меньшей мере 1000 Вт/м3.

10. Способ по п.1, в котором катализатором является катализатор псевдоожиженного или неподвижного слоя.

11. Способ по п.1, в котором эмульсия включает микропену.

12. Система для производства ацетальдегида, включающая насос, расположенный до впускного отверстия диспергируемого газообразного окислителя, устройство с высокой скоростью сдвига, выполненное с возможностью вырабатывания дисперсии со средним диаметром пузырьков менее 5 мкм газообразного окислителя в водном растворе, и реактор, содержащий составной катализатор окислительно-восстановительной реакции превращения этилена в ацетальдегид и соединенный текучей средой с выходным отверстием устройства с высокой скоростью сдвига.

13. Система по п.12, в которой устройство с высокой скоростью сдвига содержит по меньшей мере один генератор, выполненный в виде роторно-статорной пары.

14. Система по п.12, в которой номинальная окружная скорость устройства с высокой скоростью сдвига составляет по меньшей мере 5 м/с.

15. Система по п.12, в которой указанное устройство с высокой скоростью сдвига выполнено с возможностью вырабатывания на конце лопатки ротора локального давления по меньшей мере 1034 МПа.

16. Система по п.12, в которой указанное устройство с высокой скоростью сдвига выполнено с возможностью воздействия на указанные пузырьки газообразного окислителя и сжатый водный раствор со скоростью сдвига более 20000 с-1.

17. Система по п.12, в которой расход энергии указанного устройства с высокой скоростью сдвига составляет по меньшей мере 1000 Вт/м3.

18. Система по п.12, которая дополнительно содержит нагреватель, расположенный до указанного реактора.

19. Система по п.12, в которой реактором является реактор с неподвижным слоем катализатора или реактор с псевдоожиженным неподвижным слоем катализатора.

Текст

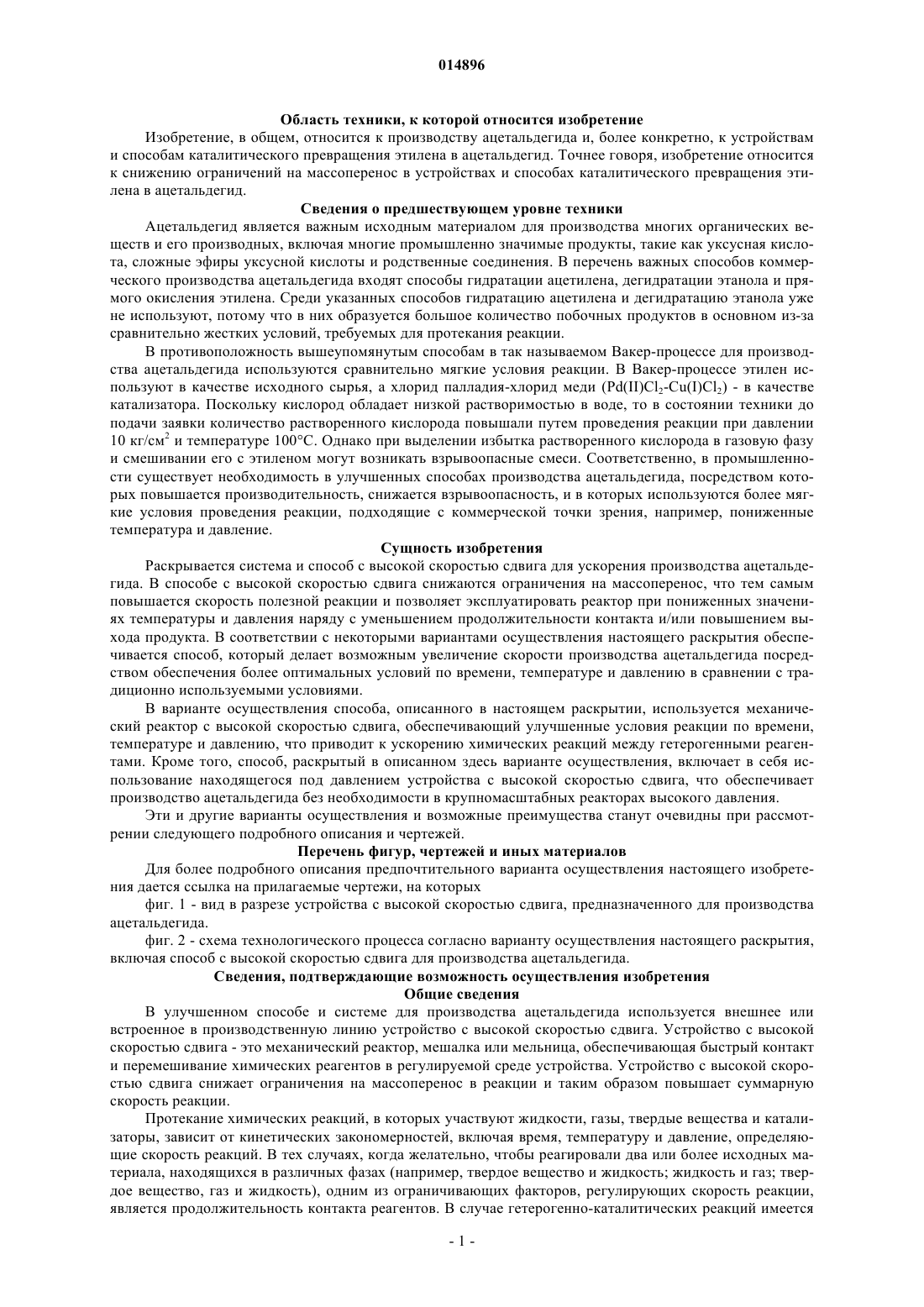

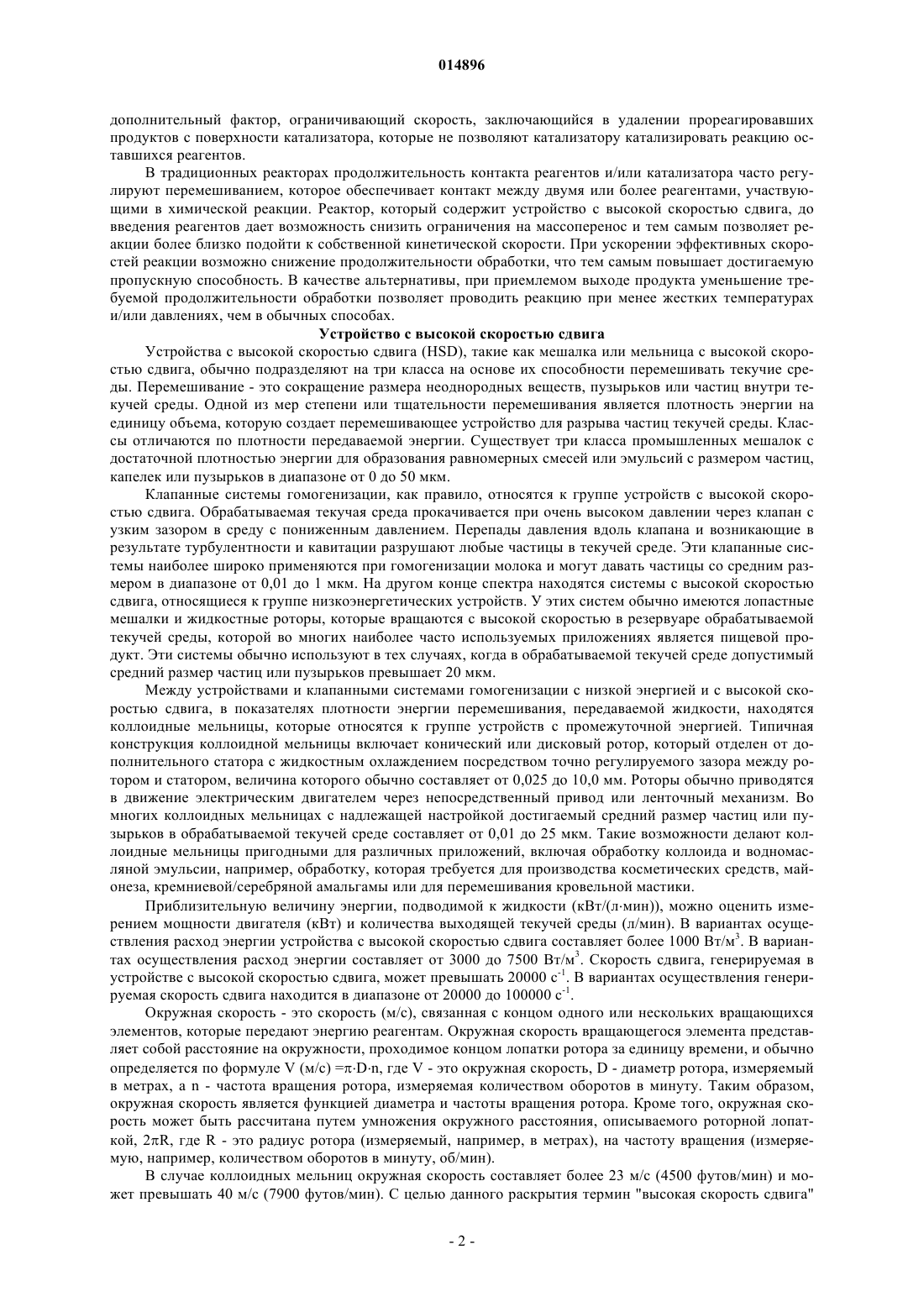

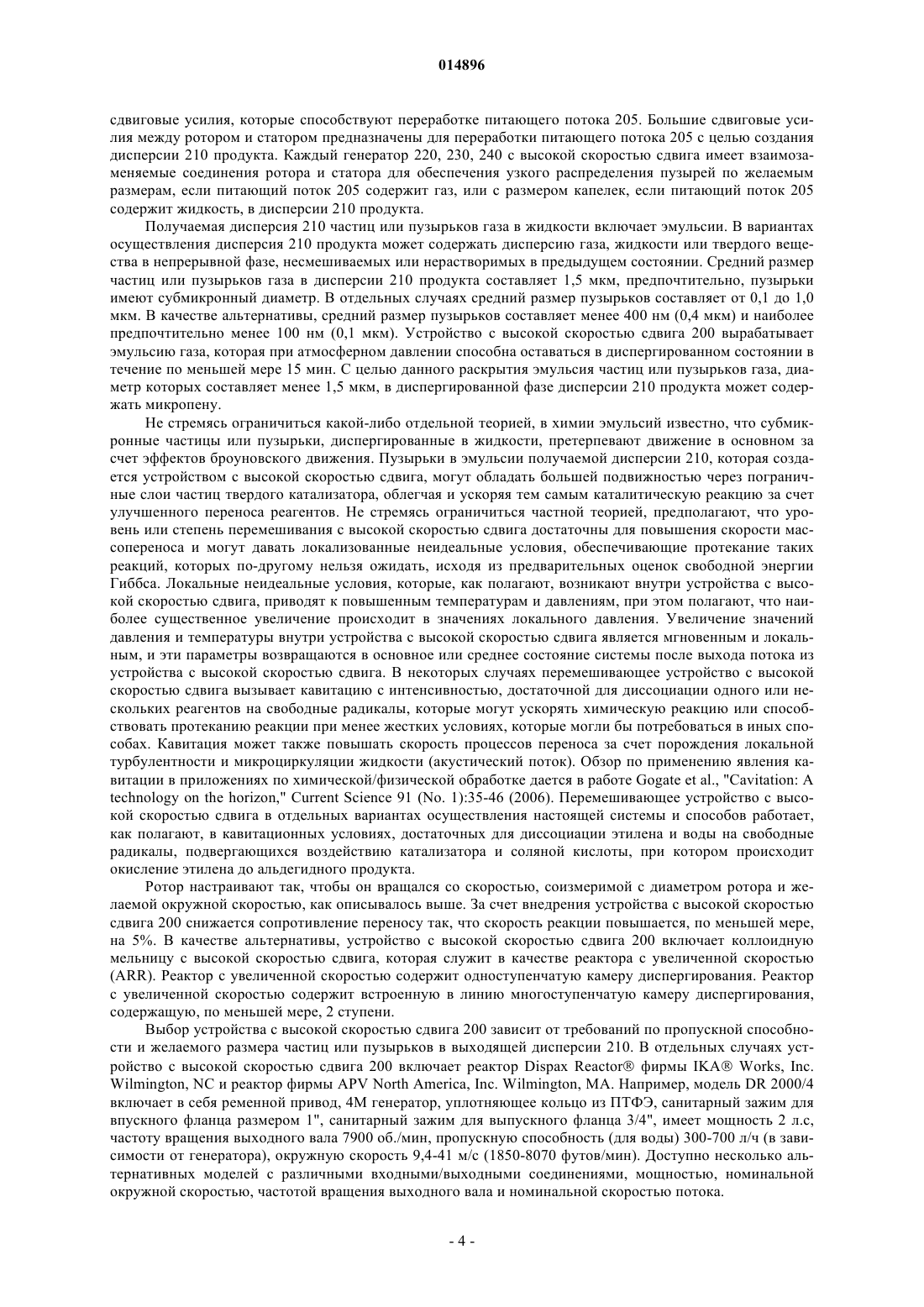

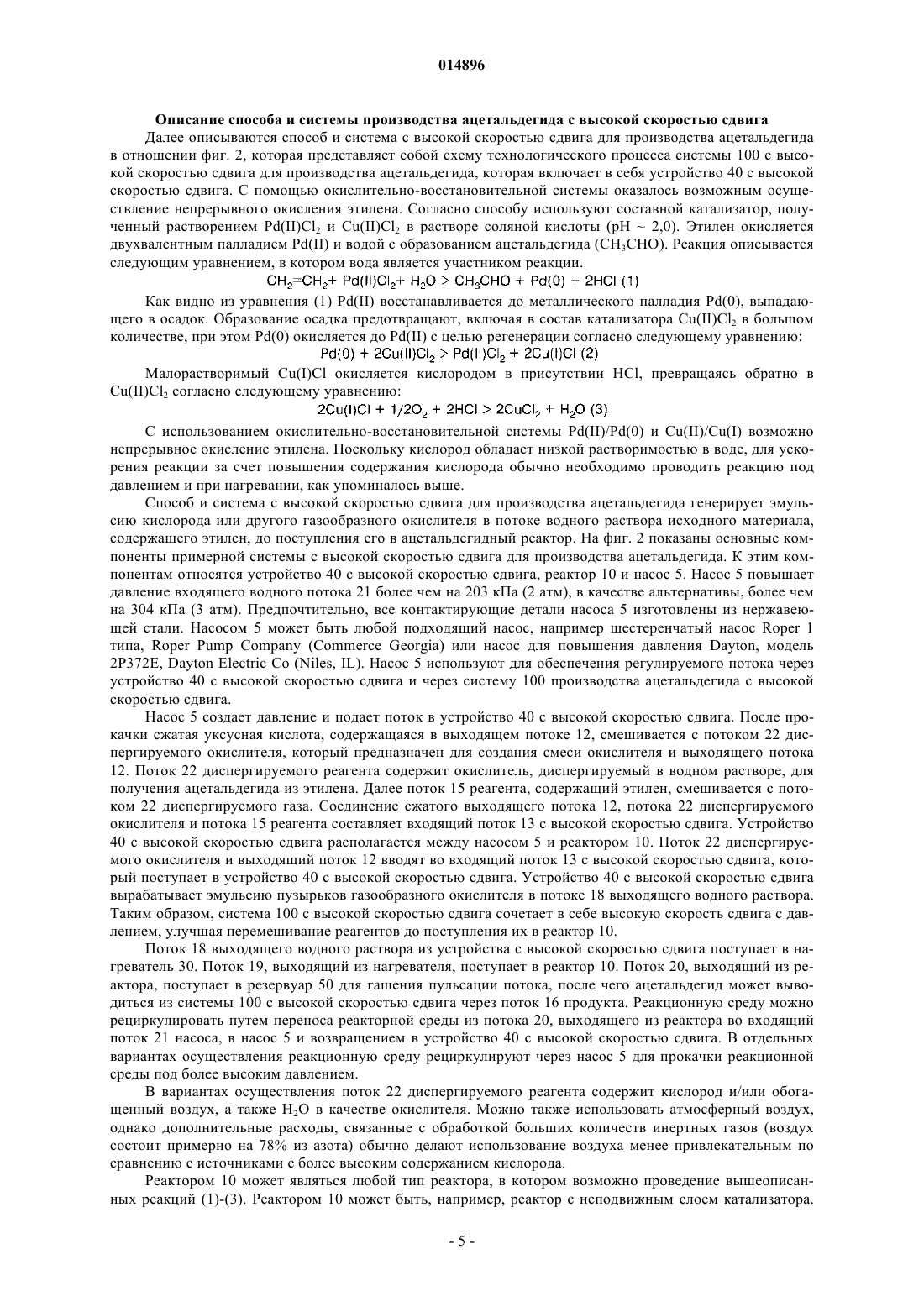

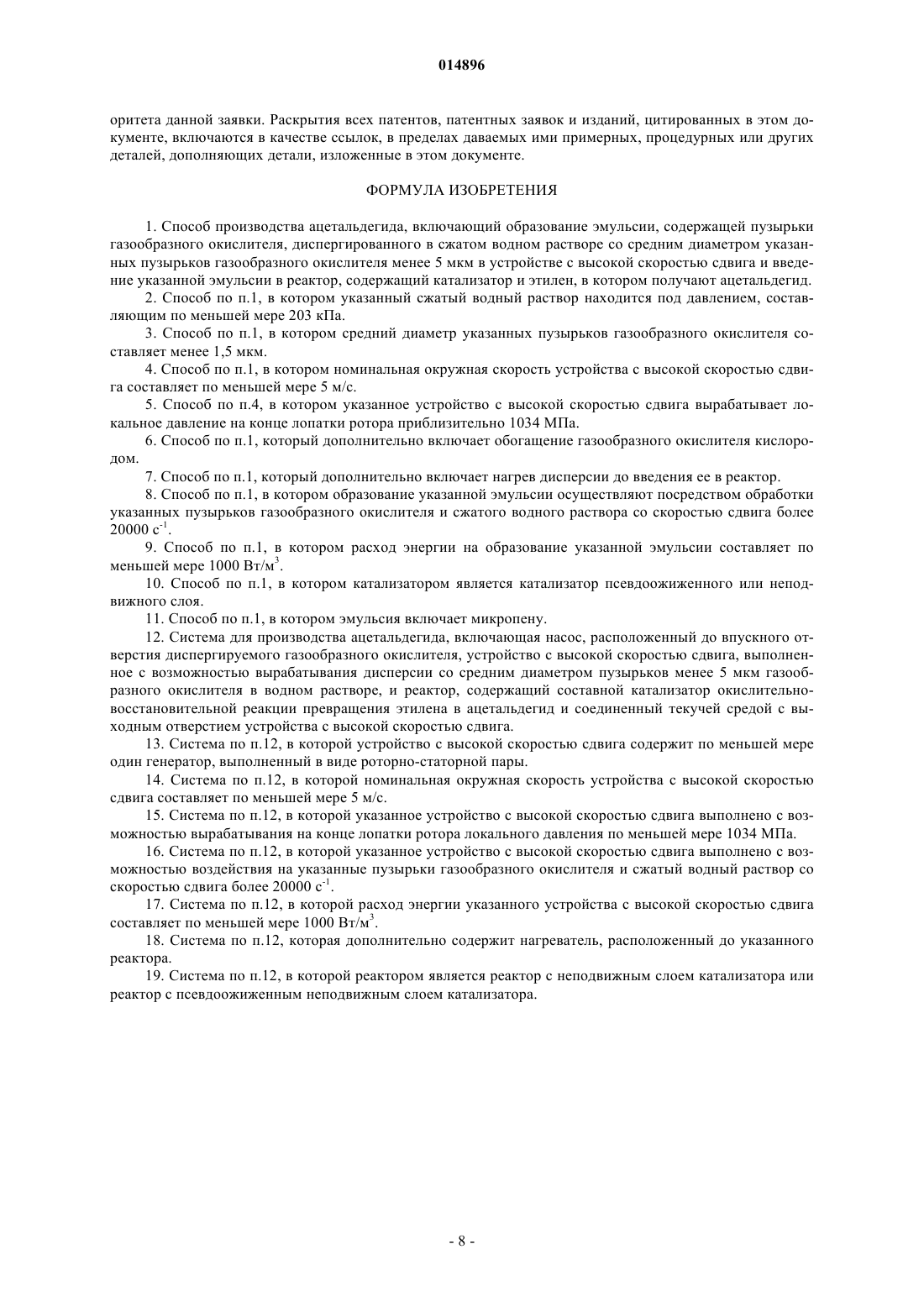

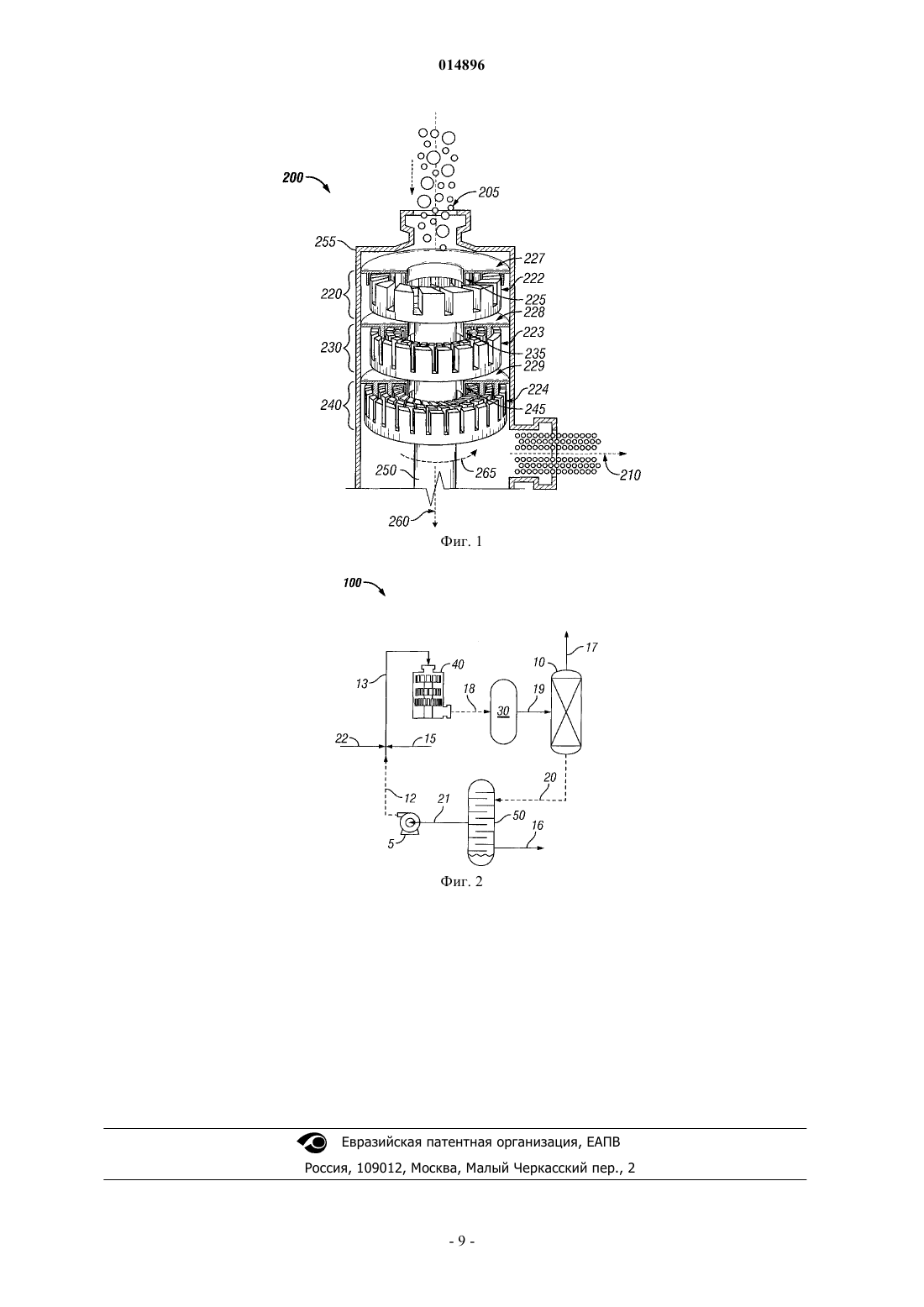

Предлагается способ применения устройства с высокой скоростью сдвига, являющегося частью процесса или системы для производства ацетальдегида из этилена в качестве реакторного устройства, позволяет снизить ограничения на массоперенос за счет образования эмульсии потока исходных материалов и тем самым улучшить технологию производства ацетальдегида в системе. 014896 Область техники, к которой относится изобретение Изобретение, в общем, относится к производству ацетальдегида и, более конкретно, к устройствам и способам каталитического превращения этилена в ацетальдегид. Точнее говоря, изобретение относится к снижению ограничений на массоперенос в устройствах и способах каталитического превращения этилена в ацетальдегид. Сведения о предшествующем уровне техники Ацетальдегид является важным исходным материалом для производства многих органических веществ и его производных, включая многие промышленно значимые продукты, такие как уксусная кислота, сложные эфиры уксусной кислоты и родственные соединения. В перечень важных способов коммерческого производства ацетальдегида входят способы гидратации ацетилена, дегидратации этанола и прямого окисления этилена. Среди указанных способов гидратацию ацетилена и дегидратацию этанола уже не используют, потому что в них образуется большое количество побочных продуктов в основном из-за сравнительно жестких условий, требуемых для протекания реакции. В противоположность вышеупомянутым способам в так называемом Вакер-процессе для производства ацетальдегида используются сравнительно мягкие условия реакции. В Вакер-процессе этилен используют в качестве исходного сырья, а хлорид палладия-хлорид меди (Pd(II)Cl2-Cu(I)Cl2) - в качестве катализатора. Поскольку кислород обладает низкой растворимостью в воде, то в состоянии техники до подачи заявки количество растворенного кислорода повышали путем проведения реакции при давлении 10 кг/см 2 и температуре 100 С. Однако при выделении избытка растворенного кислорода в газовую фазу и смешивании его с этиленом могут возникать взрывоопасные смеси. Соответственно, в промышленности существует необходимость в улучшенных способах производства ацетальдегида, посредством которых повышается производительность, снижается взрывоопасность, и в которых используются более мягкие условия проведения реакции, подходящие с коммерческой точки зрения, например, пониженные температура и давление. Сущность изобретения Раскрывается система и способ с высокой скоростью сдвига для ускорения производства ацетальдегида. В способе с высокой скоростью сдвига снижаются ограничения на массоперенос, что тем самым повышается скорость полезной реакции и позволяет эксплуатировать реактор при пониженных значениях температуры и давления наряду с уменьшением продолжительности контакта и/или повышением выхода продукта. В соответствии с некоторыми вариантами осуществления настоящего раскрытия обеспечивается способ, который делает возможным увеличение скорости производства ацетальдегида посредством обеспечения более оптимальных условий по времени, температуре и давлению в сравнении с традиционно используемыми условиями. В варианте осуществления способа, описанного в настоящем раскрытии, используется механический реактор с высокой скоростью сдвига, обеспечивающий улучшенные условия реакции по времени,температуре и давлению, что приводит к ускорению химических реакций между гетерогенными реагентами. Кроме того, способ, раскрытый в описанном здесь варианте осуществления, включает в себя использование находящегося под давлением устройства с высокой скоростью сдвига, что обеспечивает производство ацетальдегида без необходимости в крупномасштабных реакторах высокого давления. Эти и другие варианты осуществления и возможные преимущества станут очевидны при рассмотрении следующего подробного описания и чертежей. Перечень фигур, чертежей и иных материалов Для более подробного описания предпочтительного варианта осуществления настоящего изобретения дается ссылка на прилагаемые чертежи, на которых фиг. 1 - вид в разрезе устройства с высокой скоростью сдвига, предназначенного для производства ацетальдегида. фиг. 2 - схема технологического процесса согласно варианту осуществления настоящего раскрытия,включая способ с высокой скоростью сдвига для производства ацетальдегида. Сведения, подтверждающие возможность осуществления изобретения Общие сведения В улучшенном способе и системе для производства ацетальдегида используется внешнее или встроенное в производственную линию устройство с высокой скоростью сдвига. Устройство с высокой скоростью сдвига - это механический реактор, мешалка или мельница, обеспечивающая быстрый контакт и перемешивание химических реагентов в регулируемой среде устройства. Устройство с высокой скоростью сдвига снижает ограничения на массоперенос в реакции и таким образом повышает суммарную скорость реакции. Протекание химических реакций, в которых участвуют жидкости, газы, твердые вещества и катализаторы, зависит от кинетических закономерностей, включая время, температуру и давление, определяющие скорость реакций. В тех случаях, когда желательно, чтобы реагировали два или более исходных материала, находящихся в различных фазах (например, твердое вещество и жидкость; жидкость и газ; твердое вещество, газ и жидкость), одним из ограничивающих факторов, регулирующих скорость реакции,является продолжительность контакта реагентов. В случае гетерогенно-каталитических реакций имеется-1 014896 дополнительный фактор, ограничивающий скорость, заключающийся в удалении прореагировавших продуктов с поверхности катализатора, которые не позволяют катализатору катализировать реакцию оставшихся реагентов. В традиционных реакторах продолжительность контакта реагентов и/или катализатора часто регулируют перемешиванием, которое обеспечивает контакт между двумя или более реагентами, участвующими в химической реакции. Реактор, который содержит устройство с высокой скоростью сдвига, до введения реагентов дает возможность снизить ограничения на массоперенос и тем самым позволяет реакции более близко подойти к собственной кинетической скорости. При ускорении эффективных скоростей реакции возможно снижение продолжительности обработки, что тем самым повышает достигаемую пропускную способность. В качестве альтернативы, при приемлемом выходе продукта уменьшение требуемой продолжительности обработки позволяет проводить реакцию при менее жестких температурах и/или давлениях, чем в обычных способах. Устройство с высокой скоростью сдвига Устройства с высокой скоростью сдвига (HSD), такие как мешалка или мельница с высокой скоростью сдвига, обычно подразделяют на три класса на основе их способности перемешивать текучие среды. Перемешивание - это сокращение размера неоднородных веществ, пузырьков или частиц внутри текучей среды. Одной из мер степени или тщательности перемешивания является плотность энергии на единицу объема, которую создает перемешивающее устройство для разрыва частиц текучей среды. Классы отличаются по плотности передаваемой энергии. Существует три класса промышленных мешалок с достаточной плотностью энергии для образования равномерных смесей или эмульсий с размером частиц,капелек или пузырьков в диапазоне от 0 до 50 мкм. Клапанные системы гомогенизации, как правило, относятся к группе устройств с высокой скоростью сдвига. Обрабатываемая текучая среда прокачивается при очень высоком давлении через клапан с узким зазором в среду с пониженным давлением. Перепады давления вдоль клапана и возникающие в результате турбулентности и кавитации разрушают любые частицы в текучей среде. Эти клапанные системы наиболее широко применяются при гомогенизации молока и могут давать частицы со средним размером в диапазоне от 0,01 до 1 мкм. На другом конце спектра находятся системы с высокой скоростью сдвига, относящиеся к группе низкоэнергетических устройств. У этих систем обычно имеются лопастные мешалки и жидкостные роторы, которые вращаются с высокой скоростью в резервуаре обрабатываемой текучей среды, которой во многих наиболее часто используемых приложениях является пищевой продукт. Эти системы обычно используют в тех случаях, когда в обрабатываемой текучей среде допустимый средний размер частиц или пузырьков превышает 20 мкм. Между устройствами и клапанными системами гомогенизации с низкой энергией и с высокой скоростью сдвига, в показателях плотности энергии перемешивания, передаваемой жидкости, находятся коллоидные мельницы, которые относятся к группе устройств с промежуточной энергией. Типичная конструкция коллоидной мельницы включает конический или дисковый ротор, который отделен от дополнительного статора с жидкостным охлаждением посредством точно регулируемого зазора между ротором и статором, величина которого обычно составляет от 0,025 до 10,0 мм. Роторы обычно приводятся в движение электрическим двигателем через непосредственный привод или ленточный механизм. Во многих коллоидных мельницах с надлежащей настройкой достигаемый средний размер частиц или пузырьков в обрабатываемой текучей среде составляет от 0,01 до 25 мкм. Такие возможности делают коллоидные мельницы пригодными для различных приложений, включая обработку коллоида и водномасляной эмульсии, например, обработку, которая требуется для производства косметических средств, майонеза, кремниевой/серебряной амальгамы или для перемешивания кровельной мастики. Приблизительную величину энергии, подводимой к жидкости (кВт/(лмин, можно оценить измерением мощности двигателя (кВт) и количества выходящей текучей среды (л/мин). В вариантах осуществления расход энергии устройства с высокой скоростью сдвига составляет более 1000 Вт/м 3. В вариантах осуществления расход энергии составляет от 3000 до 7500 Вт/м 3. Скорость сдвига, генерируемая в устройстве с высокой скоростью сдвига, может превышать 20000 с-1. В вариантах осуществления генерируемая скорость сдвига находится в диапазоне от 20000 до 100000 с-1. Окружная скорость - это скорость (м/с), связанная с концом одного или нескольких вращающихся элементов, которые передают энергию реагентам. Окружная скорость вращающегося элемента представляет собой расстояние на окружности, проходимое концом лопатки ротора за единицу времени, и обычно определяется по формуле V (м/с) =Dn, где V - это окружная скорость, D - диаметр ротора, измеряемый в метрах, a n - частота вращения ротора, измеряемая количеством оборотов в минуту. Таким образом,окружная скорость является функцией диаметра и частоты вращения ротора. Кроме того, окружная скорость может быть рассчитана путем умножения окружного расстояния, описываемого роторной лопаткой, 2R, где R - это радиус ротора (измеряемый, например, в метрах), на частоту вращения (измеряемую, например, количеством оборотов в минуту, об/мин). В случае коллоидных мельниц окружная скорость составляет более 23 м/с (4500 футов/мин) и может превышать 40 м/с (7900 футов/мин). С целью данного раскрытия термин "высокая скорость сдвига"-2 014896 относится к механическим роторно-статорным устройствам, таким как мельницы или мешалки, которые способны выдавать окружную скорость более 5 м/с (1000 футов/мин) и для которых требуется внешняя силовая установка с механическим приводом, подающая энергию в поток реагентов. Устройство с высокой скоростью сдвига объединяет в себе высокую окружную скорость с очень малым сдвиговым зазором, при этом сила трения оказывает существенное воздействие на обрабатываемый материал. Соответственно, во время работы устройства на конце лопатки сдвиговой мешалки возникают локальные давления приблизительно 1034 МПа (150000 фунтов/кв. дюйм) и повышенные температуры. Локальное давление, кроме того, зависит от значений окружной скорости, вязкости текучей среды и роторно-статорного зазора во время работы. Теперь, что касается фиг. 1, на ней представлена принципиальная схема устройства с высокой скоростью сдвига 200. Устройство с высокой скоростью сдвига 200 содержит по меньшей мере одно роторно-статорное соединение. Роторно-статорные соединения могут, в частности, называться генераторами 220, 230, 240 или ступенями без ограничений. Устройство с высокой скоростью сдвига 200 содержит по меньшей мере два генератора и наиболее предпочтительно устройство с высокой скоростью сдвига содержит по меньшей мере три генератора. Первый генератор 220 содержит ротор 222 и статор 227. Второй генератор 230 содержит ротор 223 и статор 228, а третий генератор содержит ротор 224 и статор 229. В каждом генераторе 220, 230, 240 ротор приводится в движение входным валом 250. Генераторы 220, 230, 240 вращаются вокруг оси 260 в направлении 265 вращения. Статор 227 неподвижно соединен со стенкой 255 устройства с высокой скоростью сдвига. В генераторах между ротором и статором имеются зазоры. Первый генератор 220 содержит первый зазор 225, второй генератор 230 содержит второй зазор 235, а третий генератор 240 содержит третий зазор 245. Ширина зазоров 225, 235, 245 составляет от 0,025 мм (0,01 дюйм) до 10,0 мм (0,4 дюйм). В качестве альтернативы, в способе используется устройство с высокой скоростью сдвига, в котором ширина зазоров 225, 235, 245 составляет от 0,5 мм (0,02 дюйма) до 2,5 мм (0,1 дюйма). В отдельных случаях ширина зазора поддерживается около значения 1,5 мм (0,06 дюйма). В качестве альтернативы, зазоры 225,235, 245 в генераторах 220, 230, 240 различаются между собой. В отдельных случаях зазор 225 первого генератора 220 больше зазора 235 второго генератора 230, который, в свою очередь, больше зазора 245 третьего генератора 240. Кроме того, ширина зазоров 225, 235 и 245 обуславливает режим грубой, средней, тонкой и очень тонкой дисперсии. Роторы 222, 223 и 224 и статоры 227, 228 и 229 могут иметь зубчатую конструкцию. Каждый генератор может содержать два или более наборов роторно-статорных зубцов, известных в данной области техники. Роторы 222, 223 и 224 могут содержать несколько роторных зубцов, расположенных на одной окружности каждого ротора. Статоры 227, 228 и 229 могут содержать несколько статорных зубцов, расположенных на одной окружности каждого статора. В вариантах осуществления внутренний диаметр ротора составляет около 11,8 см. В вариантах осуществления внутренний диаметр статора составляет около 15,4 см. В дополнительных вариантах осуществления наружный диаметр ротора может составлять около 60 мм, а статора - около 64 мм. В качестве альтернативы, ротор и статор могут иметь переменные диаметры, что позволяет изменять окружную скорость сдвига и давление сдвига. В отдельных вариантах осуществления каждая из трех ступеней подключена к очень тонкодисперсному генератору с зазором, составляющим от 0,025 до 3 мм. Когда питающий поток 205, содержащий твердые частицы, проходит через устройство с высокой скоростью сдвига 200, то вначале подбирают подходящую ширину зазора с целью надлежащего снижения размера частиц и повышения площади их поверхности. В вариантах осуществления оказывается полезным увеличение площади поверхности катализатора путем сдвигового деформирования или диспергирования частиц. В устройство с высокой скоростью сдвига 200 подается реакционная смесь, содержащая питающий поток 205. Питающий поток 205 содержит эмульсию диспергируемой и непрерывной фаз. Термин"эмульсия" относится к сжиженной смеси, которая содержит два различимых вещества (или "фазы"),которые неохотно смешиваются или растворяются друг в друге. Большинство эмульсий содержат "непрерывную" фазу (или "матрицу"), которая удерживает внутри себя дискретные капли, пузыри и/или частицы другой фазы или вещества. Эмульсии могут быть очень вязкими, такими как суспензии или пасты, или могут представлять собой пены, в которых очень маленькие пузырьки газа суспендированы в жидкости. Используемый в этом документе термин "эмульсии" охватывает непрерывные фазы, содержащие пузырьки газа, непрерывные фазы, содержащие частицы (например, частицы твердого катализатора), непрерывные фазы, содержащие капли текучей среды, которая, по существу, нерастворима в непрерывной фазе, и их комбинации. Питающий поток 205 может включать измельченный компонент твердого катализатора. Питающий поток 205 прокачивается через генераторы 220, 230, 240, для того чтобы образовалась дисперсия 210 продукта. Роторы 222, 223, 224 каждого генератора вращаются с высокой скоростью относительно неподвижных статоров 227, 228, 229. Роторы за счет вращения прокачивают текучую среду, например, питающий поток 205, между внешней поверхностью ротора 222 и внутренней поверхностью статора 227,создавая определенное состояние с высокой скоростью сдвига. Зазоры 225, 235, 245 генерируют большие-3 014896 сдвиговые усилия, которые способствуют переработке питающего потока 205. Большие сдвиговые усилия между ротором и статором предназначены для переработки питающего потока 205 с целью создания дисперсии 210 продукта. Каждый генератор 220, 230, 240 с высокой скоростью сдвига имеет взаимозаменяемые соединения ротора и статора для обеспечения узкого распределения пузырей по желаемым размерам, если питающий поток 205 содержит газ, или с размером капелек, если питающий поток 205 содержит жидкость, в дисперсии 210 продукта. Получаемая дисперсия 210 частиц или пузырьков газа в жидкости включает эмульсии. В вариантах осуществления дисперсия 210 продукта может содержать дисперсию газа, жидкости или твердого вещества в непрерывной фазе, несмешиваемых или нерастворимых в предыдущем состоянии. Средний размер частиц или пузырьков газа в дисперсии 210 продукта составляет 1,5 мкм, предпочтительно, пузырьки имеют субмикронный диаметр. В отдельных случаях средний размер пузырьков составляет от 0,1 до 1,0 мкм. В качестве альтернативы, средний размер пузырьков составляет менее 400 нм (0,4 мкм) и наиболее предпочтительно менее 100 нм (0,1 мкм). Устройство с высокой скоростью сдвига 200 вырабатывает эмульсию газа, которая при атмосферном давлении способна оставаться в диспергированном состоянии в течение по меньшей мере 15 мин. С целью данного раскрытия эмульсия частиц или пузырьков газа, диаметр которых составляет менее 1,5 мкм, в диспергированной фазе дисперсии 210 продукта может содержать микропену. Не стремясь ограничиться какой-либо отдельной теорией, в химии эмульсий известно, что субмикронные частицы или пузырьки, диспергированные в жидкости, претерпевают движение в основном за счет эффектов броуновского движения. Пузырьки в эмульсии получаемой дисперсии 210, которая создается устройством с высокой скоростью сдвига, могут обладать большей подвижностью через пограничные слои частиц твердого катализатора, облегчая и ускоряя тем самым каталитическую реакцию за счет улучшенного переноса реагентов. Не стремясь ограничиться частной теорией, предполагают, что уровень или степень перемешивания с высокой скоростью сдвига достаточны для повышения скорости массопереноса и могут давать локализованные неидеальные условия, обеспечивающие протекание таких реакций, которых по-другому нельзя ожидать, исходя из предварительных оценок свободной энергии Гиббса. Локальные неидеальные условия, которые, как полагают, возникают внутри устройства с высокой скоростью сдвига, приводят к повышенным температурам и давлениям, при этом полагают, что наиболее существенное увеличение происходит в значениях локального давления. Увеличение значений давления и температуры внутри устройства с высокой скоростью сдвига является мгновенным и локальным, и эти параметры возвращаются в основное или среднее состояние системы после выхода потока из устройства с высокой скоростью сдвига. В некоторых случаях перемешивающее устройство с высокой скоростью сдвига вызывает кавитацию с интенсивностью, достаточной для диссоциации одного или нескольких реагентов на свободные радикалы, которые могут ускорять химическую реакцию или способствовать протеканию реакции при менее жестких условиях, которые могли бы потребоваться в иных способах. Кавитация может также повышать скорость процессов переноса за счет порождения локальной турбулентности и микроциркуляции жидкости (акустический поток). Обзор по применению явления кавитации в приложениях по химической/физической обработке дается в работе Gogate et al., "Cavitation: Atechnology on the horizon," Current Science 91 (No. 1):35-46 (2006). Перемешивающее устройство с высокой скоростью сдвига в отдельных вариантах осуществления настоящей системы и способов работает,как полагают, в кавитационных условиях, достаточных для диссоциации этилена и воды на свободные радикалы, подвергающихся воздействию катализатора и соляной кислоты, при котором происходит окисление этилена до альдегидного продукта. Ротор настраивают так, чтобы он вращался со скоростью, соизмеримой с диаметром ротора и желаемой окружной скоростью, как описывалось выше. За счет внедрения устройства с высокой скоростью сдвига 200 снижается сопротивление переносу так, что скорость реакции повышается, по меньшей мере,на 5%. В качестве альтернативы, устройство с высокой скоростью сдвига 200 включает коллоидную мельницу с высокой скоростью сдвига, которая служит в качестве реактора с увеличенной скоростью(ARR). Реактор с увеличенной скоростью содержит одноступенчатую камеру диспергирования. Реактор с увеличенной скоростью содержит встроенную в линию многоступенчатую камеру диспергирования,содержащую, по меньшей мере, 2 ступени. Выбор устройства с высокой скоростью сдвига 200 зависит от требований по пропускной способности и желаемого размера частиц или пузырьков в выходящей дисперсии 210. В отдельных случаях устройство с высокой скоростью сдвига 200 включает реактор Dispax Reactor фирмы IKA Works, Inc.Wilmington, NC и реактор фирмы APV North America, Inc. Wilmington, MA. Например, модель DR 2000/4 включает в себя ременной привод, 4 М генератор, уплотняющее кольцо из ПТФЭ, санитарный зажим для впускного фланца размером 1", санитарный зажим для выпускного фланца 3/4", имеет мощность 2 л.с,частоту вращения выходного вала 7900 об./мин, пропускную способность (для воды) 300-700 л/ч (в зависимости от генератора), окружную скорость 9,4-41 м/с (1850-8070 футов/мин). Доступно несколько альтернативных моделей с различными входными/выходными соединениями, мощностью, номинальной окружной скоростью, частотой вращения выходного вала и номинальной скоростью потока.-4 014896 Описание способа и системы производства ацетальдегида с высокой скоростью сдвига Далее описываются способ и система с высокой скоростью сдвига для производства ацетальдегида в отношении фиг. 2, которая представляет собой схему технологического процесса системы 100 с высокой скоростью сдвига для производства ацетальдегида, которая включает в себя устройство 40 с высокой скоростью сдвига. С помощью окислительно-восстановительной системы оказалось возможным осуществление непрерывного окисления этилена. Согласно способу используют составной катализатор, полученный растворением Pd(II)Cl2 и Cu(II)Cl2 в растворе соляной кислоты (рН 2,0). Этилен окисляется двухвалентным палладием Pd(II) и водой с образованием ацетальдегида (СН 3 СНО). Реакция описывается следующим уравнением, в котором вода является участником реакции. Как видно из уравнения (1) Pd(II) восстанавливается до металлического палладия Pd(0), выпадающего в осадок. Образование осадка предотвращают, включая в состав катализатора Cu(II)Cl2 в большом количестве, при этом Pd(0) окисляется до Pd(II) с целью регенерации согласно следующему уравнению: Малорастворимый Cu(I)Cl окисляется кислородом в присутствии HCl, превращаясь обратно вCu(II)Cl2 согласно следующему уравнению: С использованием окислительно-восстановительной системы Pd(II)/Pd(0) и Cu(II)/Cu(I) возможно непрерывное окисление этилена. Поскольку кислород обладает низкой растворимостью в воде, для ускорения реакции за счет повышения содержания кислорода обычно необходимо проводить реакцию под давлением и при нагревании, как упоминалось выше. Способ и система с высокой скоростью сдвига для производства ацетальдегида генерирует эмульсию кислорода или другого газообразного окислителя в потоке водного раствора исходного материала,содержащего этилен, до поступления его в ацетальдегидный реактор. На фиг. 2 показаны основные компоненты примерной системы с высокой скоростью сдвига для производства ацетальдегида. К этим компонентам относятся устройство 40 с высокой скоростью сдвига, реактор 10 и насос 5. Насос 5 повышает давление входящего водного потока 21 более чем на 203 кПа (2 атм), в качестве альтернативы, более чем на 304 кПа (3 атм). Предпочтительно, все контактирующие детали насоса 5 изготовлены из нержавеющей стали. Насосом 5 может быть любой подходящий насос, например шестеренчатый насос Roper 1 типа, Roper Pump Company (Commerce Georgia) или насос для повышения давления Dayton, модель 2 Р 372 Е, Dayton Electric Co (Niles, IL). Насос 5 используют для обеспечения регулируемого потока через устройство 40 с высокой скоростью сдвига и через систему 100 производства ацетальдегида с высокой скоростью сдвига. Насос 5 создает давление и подает поток в устройство 40 с высокой скоростью сдвига. После прокачки сжатая уксусная кислота, содержащаяся в выходящем потоке 12, смешивается с потоком 22 диспергируемого окислителя, который предназначен для создания смеси окислителя и выходящего потока 12. Поток 22 диспергируемого реагента содержит окислитель, диспергируемый в водном растворе, для получения ацетальдегида из этилена. Далее поток 15 реагента, содержащий этилен, смешивается с потоком 22 диспергируемого газа. Соединение сжатого выходящего потока 12, потока 22 диспергируемого окислителя и потока 15 реагента составляет входящий поток 13 с высокой скоростью сдвига. Устройство 40 с высокой скоростью сдвига располагается между насосом 5 и реактором 10. Поток 22 диспергируемого окислителя и выходящий поток 12 вводят во входящий поток 13 с высокой скоростью сдвига, который поступает в устройство 40 с высокой скоростью сдвига. Устройство 40 с высокой скоростью сдвига вырабатывает эмульсию пузырьков газообразного окислителя в потоке 18 выходящего водного раствора. Таким образом, система 100 с высокой скоростью сдвига сочетает в себе высокую скорость сдвига с давлением, улучшая перемешивание реагентов до поступления их в реактор 10. Поток 18 выходящего водного раствора из устройства с высокой скоростью сдвига поступает в нагреватель 30. Поток 19, выходящий из нагревателя, поступает в реактор 10. Поток 20, выходящий из реактора, поступает в резервуар 50 для гашения пульсации потока, после чего ацетальдегид может выводиться из системы 100 с высокой скоростью сдвига через поток 16 продукта. Реакционную среду можно рециркулировать путем переноса реакторной среды из потока 20, выходящего из реактора во входящий поток 21 насоса, в насос 5 и возвращением в устройство 40 с высокой скоростью сдвига. В отдельных вариантах осуществления реакционную среду рециркулируют через насос 5 для прокачки реакционной среды под более высоким давлением. В вариантах осуществления поток 22 диспергируемого реагента содержит кислород и/или обогащенный воздух, а также Н 2 О в качестве окислителя. Можно также использовать атмосферный воздух,однако дополнительные расходы, связанные с обработкой больших количеств инертных газов (воздух состоит примерно на 78% из азота) обычно делают использование воздуха менее привлекательным по сравнению с источниками с более высоким содержанием кислорода. Реактором 10 может являться любой тип реактора, в котором возможно проведение вышеописанных реакций (1)-(3). Реактором 10 может быть, например, реактор с неподвижным слоем катализатора.-5 014896 Окислительно-восстановительная реакция, проводимая в системе 100 с высокой скоростью сдвига, представляет собой каталитическую реакцию, в которой участвует катализаторы Pd(II)Cl2 и Cu(II)Cl2, растворенные в растворе соляной кислоты. Реактор 10 может содержать, например, неподвижный слой катализатора на основе смеси хлорида палладия и хлорида меди. При использовании неподвижного слоя катализатора реактор занимает основное положение в реакции гидрогенизации благодаря наличию катализатора и его воздействию на скорость окисления. Окислительные реакции будут протекать при подходящих условиях по времени, температуре и давлению. В данном смысле окисление могло бы протекать в любом месте системы 100 с высокой скоростью сдвига при подходящих значениях температуры и давления. В отдельных вариантах осуществления катализатор суспензионного слоя можно использовать в сочетании с реактором с псевдоожиженным слоем. При использовании суспензионного катализатора реакция с большей вероятностью протекает в местах, расположенных снаружи от реактора 10. Тем не менее, часто необходимо использовать дискретный реактор, который позволяет увеличить продолжительность обработки, перемешивание, нагрев и/или охлаждение. Если катализатор используется для стимулирования реакции неполного окисления, то его можно вводить в реактор 10 в виде водной или неводной суспензии или потока. В отдельных случаях катализатор добавляют непрерывно в реактор 10 или, в качестве альтернативы, во входящий поток 13. В качестве альтернативы или дополнения катализатор можно добавлять в других местах системы 100. Например,при использовании суспензионного катализатора его можно вводить в входящий поток 21 насоса, или выходящий поток 12 насоса. В приложениях с неподвижным слоем катализатором является катализатор,расположенный в неподвижном слое реактора 10. Как обсуждалось выше более подробно, устройство 40 с высокой скоростью сдвига - это механическое устройство, в котором используется, например, роторно-статорная мешалка с фиксированным зазором между ротором и статором. Поток 22 диспергируемого окислителя и выходящий поток 12 жидкости из насоса поступает отдельно или в виде смешанного потока 13 во впускное отверстие устройства 40 с высокой скоростью сдвига. Перемешивание приводит к образованию дисперсии окислителя с частицами микронного или субмикронного размера. Поэтому поток 18 выходящего водного раствора из устройства с высокой скоростью сдвига содержит эмульсию пузырьков газа микронного и/или субмикронного размера, как обсуждалось выше. Поток 18 выходящего водного раствора из устройства с высокой скоростью сдвига поступает в реактор 10 в качестве рециркуляционного потока 19 реактора, которым является поток 18 выходящего водного раствора из устройства с высокой скоростью сдвига и подвергаемый дальнейшей обработке до повторного возвращения в реактор 10. Например, поток 18 выходящего водного раствора из устройства с высокой скоростью сдвига может быть нагрет в нагревателе 30 до входа в реактора 10 в качестве входящего потока 19. Входящий поток 19 реактора поступает в реактор 10, в котором продолжается образование ацетальдегида. В реакторе 10 ацетальдегид образуется в результате протекания окислительно-восстановительных реакций по вышеуказанным уравнениям (1)-(3). Жидкий ацетальдегид выходит через поток 16 продукта. В вариантах осуществления поток 20, выходящий из реактора, не входит в резервуар 50 для гашения пульсации потока. В вариантах осуществления резервуар 50 для гашения пульсации потока содержит необязательный теплообменник. Также предполагается использование внешних нагревательных и/или охлаждающих устройств теплопередачи. Подходящие места для расположения внешних устройств теплопередачи могли бы находиться между реактором 10 и резервуаром 50 для гашения пульсации потока,между резервуаром 50 для гашения пульсации потока и насосом 5, между насосом 5 и устройством 40 с высокой скоростью сдвига или между устройством 40 с высокой скоростью сдвига и реактором 10. Существует много типов устройств теплопередачи, которые могут подходить для данной системы и известны специалистам, обладающим опытом в данной области техники. К таким теплообменникам могут относиться кожуховые, трубчатые, пластинчатые и змеевиковые теплообменники. Применение раскрытого процесса, включая перемешивание реагентов устройством 40 с высокой скоростью сдвига, позволяет понизить значения температуры и/или давления в реакторе 10 по сравнению с тем, что использовалось ранее. Способ включает в себя введение устройства 40 с высокой скоростью сдвига в установившийся процесс, посредством которого снижается рабочая температура и/или давление реакции в устройстве 40 с высокой скоростью сдвига и/или обеспечивается повышение производительности, например большая пропускная способность, в отличие от способа, работающего без устройства 40 с высокой скоростью сдвига. Реактор 10 работает почти при атмосферном давлении, а производство ацетальдегида является непрерывным. В качестве альтернативы, реактор 10 может работать при повышенных давлениях с целью дополнительного ускорения реакции. Линия 17 соединяется с реактором 10 для отведения газа, содержащего непрореагировавший этилен, любые другие реакционные газы, и/или для сброса давления. При помощи линии 17 можно вентилировать верхнее пространство реактора 10. Линия 17 может содержать компрессор или другое устройство, известное специалисту в данной области техники, для сжатия газов,выводимых из реактора 10. Кроме того, линия 17 рециркулирует газы в устройство 40 с высокой скоростью сдвига. Рециркуляция непрореагировавших газов из реактора 10 может способствовать дополнительному ускорению реакции.-6 014896 Система с высокой скоростью сдвига создана для одного прохода или для нескольких проходов, в которых после первоначального перемешивания этилена в реакторе 10 или начала процесса поток, выходящий из линии 16 реактора 10, поступает сразу для извлечения ацетальдегида или для дальнейшей обработки. В некоторых вариантах осуществления желательно пропускать содержимое реактора 10 или жидкую фракцию, содержащую непрореагировавший этилен, через устройство 40 с высокой скоростью сдвига во время второго прохода. В этом случае дисперсия и полученный ацетальдегид могут возвращаться в входящий поток 21 насоса, насос 5 и/или в входящий поток 13 с высокой скоростью сдвига для дополнительного диспергирования или проведения реакции. Дополнительные количества этилена или катализатора можно вводить в поток 13 или можно добавлять прямо в устройство с высокой скоростью сдвига (не показано) при необходимости. В вариантах осуществления может быть несколько устройств 40 с высокой скоростью сдвига, расположенных последовательно. Два или более устройств 40 с высокой скоростью сдвига типа коллоидных мельниц с высокой скоростью сдвига располагают последовательно и используют для дополнительного ускорения реакции. Их эксплуатация может проводится в серийном производстве или непрерывном режиме. В некоторых случаях, в которых желателен однопроходный или однократный процесс, использование нескольких устройств 40 с высокой скоростью сдвига может также оказаться полезным. При использовании комплексных устройств с высокой скоростью сдвига, работающих последовательно, возможно исключение реактора 10 из системы 100 с высокой скоростью сдвига. В некоторых вариантах осуществления несколько устройств 40 с высокой скоростью сдвига работают параллельно, а выходящие из них дисперсии поступают в один или несколько реакторов 10. При применении усиленного перемешивания реагентов устройством 40 с высокой скоростью сдвига в некоторых вариантах осуществления процесса возможно достижение большей конверсии этилена в ацетальдегид. Кроме того, усиленное перемешивание окислителя в водном растворе позволяет увеличить пропускную способность системы 100 с высокой скоростью сдвига для обрабатываемого потока. В отдельных случаях устройство 40 с высокой скоростью сдвига внедряют в установившийся процесс, обеспечивая тем самым увеличение производительности (т.е. более высокую пропускную способность). В отличие от некоторых существующих способов, в которых предпринята попытка увеличить степень конверсии этилена путем увеличения давления реактора, улучшенного растворение и/или эмульгирование,обеспечиваемое перемешиванием с высокой скоростью сдвига, во многих случаях позволяет снизить суммарное рабочее давление при сохранении или даже увеличении скорости реакции. В вариантах осуществления способ и система данного раскрытия обеспечивают конструкцию меньшего размера и/или менее капиталоемкий способ, позволяя выбирать реактор 10 с более низкой рабочей температурой и/или давлением, чем это могло быть ранее в способах без установки устройства 40 с высокой скоростью сдвига. В вариантах осуществления раскрытый способ снижает эксплуатационные расходы и повышает производительность существующего процесса. В качестве альтернативы, раскрытый способ может понижать расходы на проектирование новых процессов. К потенциальными преимуществам данной модифицированной системы и способа производства ацетальдегида относятся (но перечень этим не ограничивается) более быстрое время цикла, повышенная пропускная способность, сниженные эксплуатационные и/или капитальные расходы благодаря возможности проектирования реакторов меньшего размера и/или возможности эксплуатации системы производства ацетальдегида при пониженной температуре и/или давлении. Несмотря на то что показаны и описаны предпочтительные варианты осуществления, специалист в данной области техники может осуществить их модификации, не отклоняясь от сути и идей изобретения. Варианты осуществления, описанные в данном документе, приведены лишь в качестве примера и не предназначены для ограничения. Многие вариации и модификации изобретения, раскрытого в этом документе, являются возможными и находятся в пределах объема изобретения. В тех случаях, когда числовые диапазоны и пределы установлены точно, следует понимать, что такие точные диапазоны и пределы включают повторяющиеся диапазоны и пределы схожей величины, попадающей в пределы точно заданных диапазонов и пределов (например, диапазон от 1 до 10 включает 2, 3, 4 и т.д; значения более 0,10 включают 0,11, 0,12, 0,13 и т.д.). Использование термина "необязательно" по отношению к какому-либо элементу формулы изобретения означает, что элемент предмета является необходимым или, в качестве альтернативы, не является необходимым. Предполагается, что обе альтернативы находятся в пределах объема формулы изобретения. Следует понимать, что использование более широких терминов, таких как содержит, включает, имеет и т.д, обеспечивает поддержку более узких терминов, таких как состоит из,состоящий в основном из, состоящий, по существу, из и т.п. Соответственно, объем охраны не ограничивается вышеизложенным описанием, а только ограничивается следующей формулой изобретения, при этом объем охраны включает все эквиваленты предмета формулы изобретения. Каждый и любой пункт формулы изобретения включается в описание в виде варианта осуществления настоящего изобретения. Таким образом, формула изобретения является дополнительным описанием и дополнением к предпочтительным вариантам осуществления настоящего изобретения. Обсуждение ссылки в описании родственной области техники не является признанием того, что эта ссылка является предшествующем уровнем техники для настоящего изобретения, особенно это касается ссылки, опубликованной после даты при-7 014896 оритета данной заявки. Раскрытия всех патентов, патентных заявок и изданий, цитированных в этом документе, включаются в качестве ссылок, в пределах даваемых ими примерных, процедурных или других деталей, дополняющих детали, изложенные в этом документе. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства ацетальдегида, включающий образование эмульсии, содержащей пузырьки газообразного окислителя, диспергированного в сжатом водном растворе со средним диаметром указанных пузырьков газообразного окислителя менее 5 мкм в устройстве с высокой скоростью сдвига и введение указанной эмульсии в реактор, содержащий катализатор и этилен, в котором получают ацетальдегид. 2. Способ по п.1, в котором указанный сжатый водный раствор находится под давлением, составляющим по меньшей мере 203 кПа. 3. Способ по п.1, в котором средний диаметр указанных пузырьков газообразного окислителя составляет менее 1,5 мкм. 4. Способ по п.1, в котором номинальная окружная скорость устройства с высокой скоростью сдвига составляет по меньшей мере 5 м/с. 5. Способ по п.4, в котором указанное устройство с высокой скоростью сдвига вырабатывает локальное давление на конце лопатки ротора приблизительно 1034 МПа. 6. Способ по п.1, который дополнительно включает обогащение газообразного окислителя кислородом. 7. Способ по п.1, который дополнительно включает нагрев дисперсии до введения ее в реактор. 8. Способ по п.1, в котором образование указанной эмульсии осуществляют посредством обработки указанных пузырьков газообразного окислителя и сжатого водного раствора со скоростью сдвига более 20000 с-1. 9. Способ по п.1, в котором расход энергии на образование указанной эмульсии составляет по меньшей мере 1000 Вт/м 3. 10. Способ по п.1, в котором катализатором является катализатор псевдоожиженного или неподвижного слоя. 11. Способ по п.1, в котором эмульсия включает микропену. 12. Система для производства ацетальдегида, включающая насос, расположенный до впускного отверстия диспергируемого газообразного окислителя, устройство с высокой скоростью сдвига, выполненное с возможностью вырабатывания дисперсии со средним диаметром пузырьков менее 5 мкм газообразного окислителя в водном растворе, и реактор, содержащий составной катализатор окислительновосстановительной реакции превращения этилена в ацетальдегид и соединенный текучей средой с выходным отверстием устройства с высокой скоростью сдвига. 13. Система по п.12, в которой устройство с высокой скоростью сдвига содержит по меньшей мере один генератор, выполненный в виде роторно-статорной пары. 14. Система по п.12, в которой номинальная окружная скорость устройства с высокой скоростью сдвига составляет по меньшей мере 5 м/с. 15. Система по п.12, в которой указанное устройство с высокой скоростью сдвига выполнено с возможностью вырабатывания на конце лопатки ротора локального давления по меньшей мере 1034 МПа. 16. Система по п.12, в которой указанное устройство с высокой скоростью сдвига выполнено с возможностью воздействия на указанные пузырьки газообразного окислителя и сжатый водный раствор со скоростью сдвига более 20000 с-1. 17. Система по п.12, в которой расход энергии указанного устройства с высокой скоростью сдвига составляет по меньшей мере 1000 Вт/м 3. 18. Система по п.12, которая дополнительно содержит нагреватель, расположенный до указанного реактора. 19. Система по п.12, в которой реактором является реактор с неподвижным слоем катализатора или реактор с псевдоожиженным неподвижным слоем катализатора.

МПК / Метки

МПК: C07C 51/12, C07C 51/15, C07C 51/54

Метки: система, способ, ацетальдегида, производства

Код ссылки

<a href="https://eas.patents.su/10-14896-sistema-i-sposob-proizvodstva-acetaldegida.html" rel="bookmark" title="База патентов Евразийского Союза">Система и способ производства ацетальдегида</a>

Предыдущий патент: Привод движителя

Следующий патент: Система и способ получения уксусного ангидрида

Случайный патент: Порошок шунгита, способ его получения и биологически активная добавка