Способ получения этанола из сырья, содержащего углеводороды

Формула / Реферат

1. Способ получения этанола из первого сырья, содержащего углеводороды, содержащий стадии, на которых

подвергают первое сырье с содержанием воды, не превышающим 25%, косвенному нагреву, по существу, в отсутствие кислорода с образованием первого потока синтез-газа, содержащего СО и Н2 и твердые вещества;

проводят очистку потока газа путем удаления СО2 и твердых веществ с образованием потока очищенного газа;

определяют количества СО и Н2 в потоке очищенного газа;

сравнивают процентное соотношение СО и Н2 в потоке очищенного газа с соотношением СО и Н2, требуемым для получения этанола;

в случае несовпадения определяют дополнительное количество СО и Н2, которое требуется получить из второго сырья в зависимости от дополнительных компонентов;

рассчитывают количество второго сырья с учетом количества тепла, требуемого для косвенного нагрева первого сырья;

подвергают рассчитанное количество второго сырья частичному окислению с образованием тепла для косвенного нагрева первого сырья;

объединяют СО и Н2 из второго потока газа с очищенным потоком газа;

добавляют катализатор к полученному потоку газа и осуществляют взаимодействие СО и Н2 с катализатором в метанольном реакторе для получения метанола;

превращают метанол в метилацетат;

превращают метилацетат в этанол и метанол и

проводят дистилляцию метанола и этанола с образованием этанола.

2. Способ по п.1, в котором дополнительно определяют соответствие количества Н2 во втором потоке газа дополнительному количеству Н2, требуемому для получения этанола, и в случае, если количество Н2 является недостаточным, пропускают СО через стадию конверсии водяного газа, где СО смешивают с водой с образованием Н2 и СО2, с последующим добавлением полученного Н2 ко второму потоку газа СО и Н2 до стадии объединения.

3. Способ по п.1 или 2, дополнительно включающий стадию очистки второго потока газа и удаления СО2 и твердых веществ с образованием потока очищенного второго газа.

4. Способ по любому из пп.1-3, где для стадии косвенного нагрева используют водяной пар.

5. Способ по любому из пп.1-4, дополнительно включающий стадию сушки необработанного первого сырья, имеющего содержание воды выше 25%, для получения первого сырья.

6. Способ по любому из пп.1-5, где СО2 удаляют с использованием отделителя аминов.

7. Способ по любому из пп.1-6, где катализатором является никелевый и медный катализатор.

8. Способ по любому из пп.1-7, дополнительно включающий стадию возврата метанола со стадии дистилляции на повторную переработку.

9. Способ по любому из пп.1-8, дополнительно включающий очистку этанола.

10. Способ по любому из пп.1-9, где первое сырье выбирают из группы, состоящей из биомассы отходов и органического материала.

11. Способ по п.10, где биомассу отходов выбирают из группы, состоящей из остатков сельскохозяйственных культур, остатков древесины от сбора, измельчения и муниципальной хозяйственной деятельности, древесной массы и бумаги, коры и опилок.

12. Способ по п.11, где органический материал выбирают из группы, состоящей из нечистот людей и животных и остатков от получения спиртов из зерна с высоким содержанием белков, называемых сушеной бардой, или сушеной барды и растворенных веществ.

13. Способ по любому из пп.1-12, где второе сырье выбирают из группы, состоящей из углеводородного топлива в газообразной, жидкой или твердой форме, биомассы, содержащей целлюлозу, и органического материала.

Текст

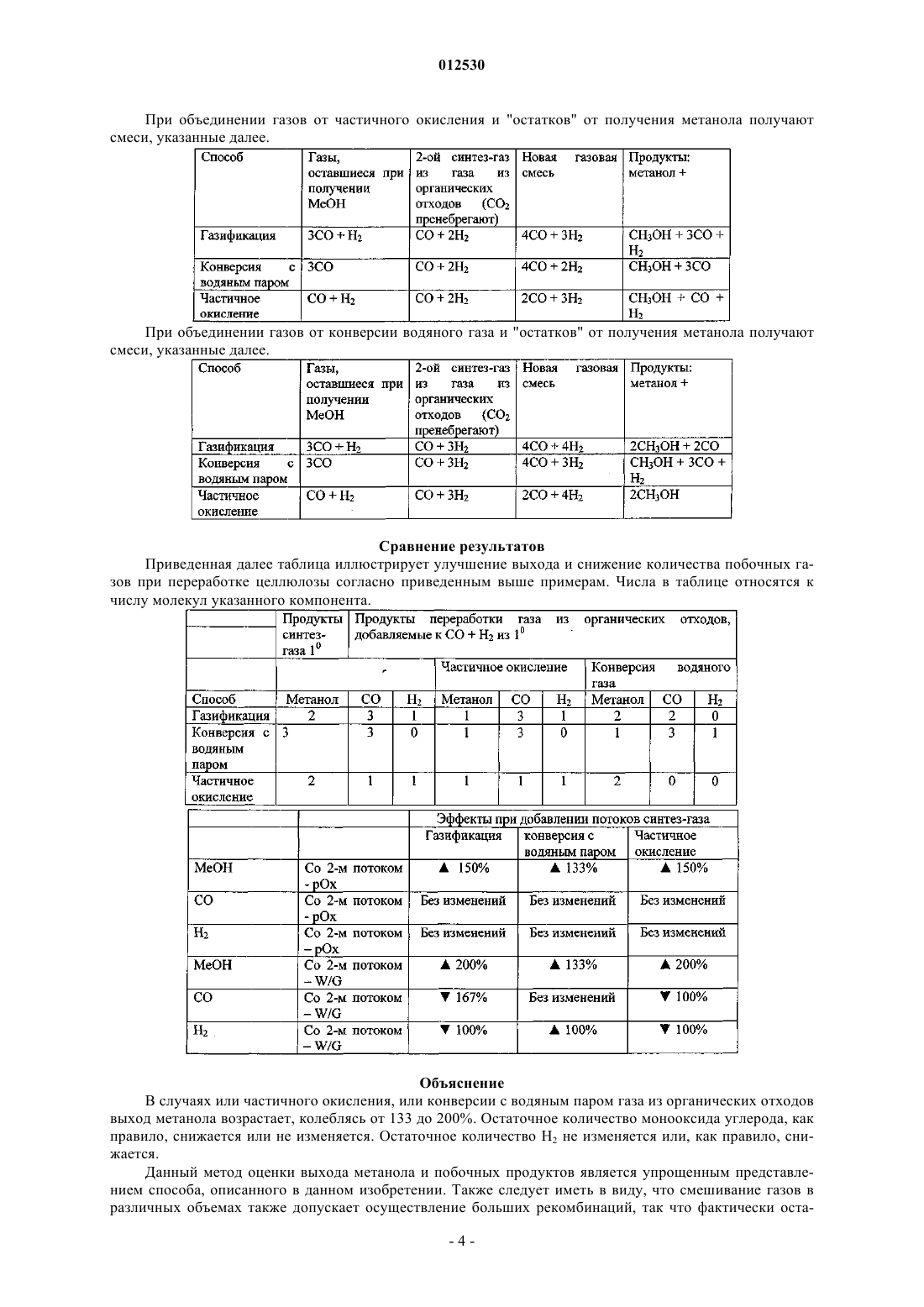

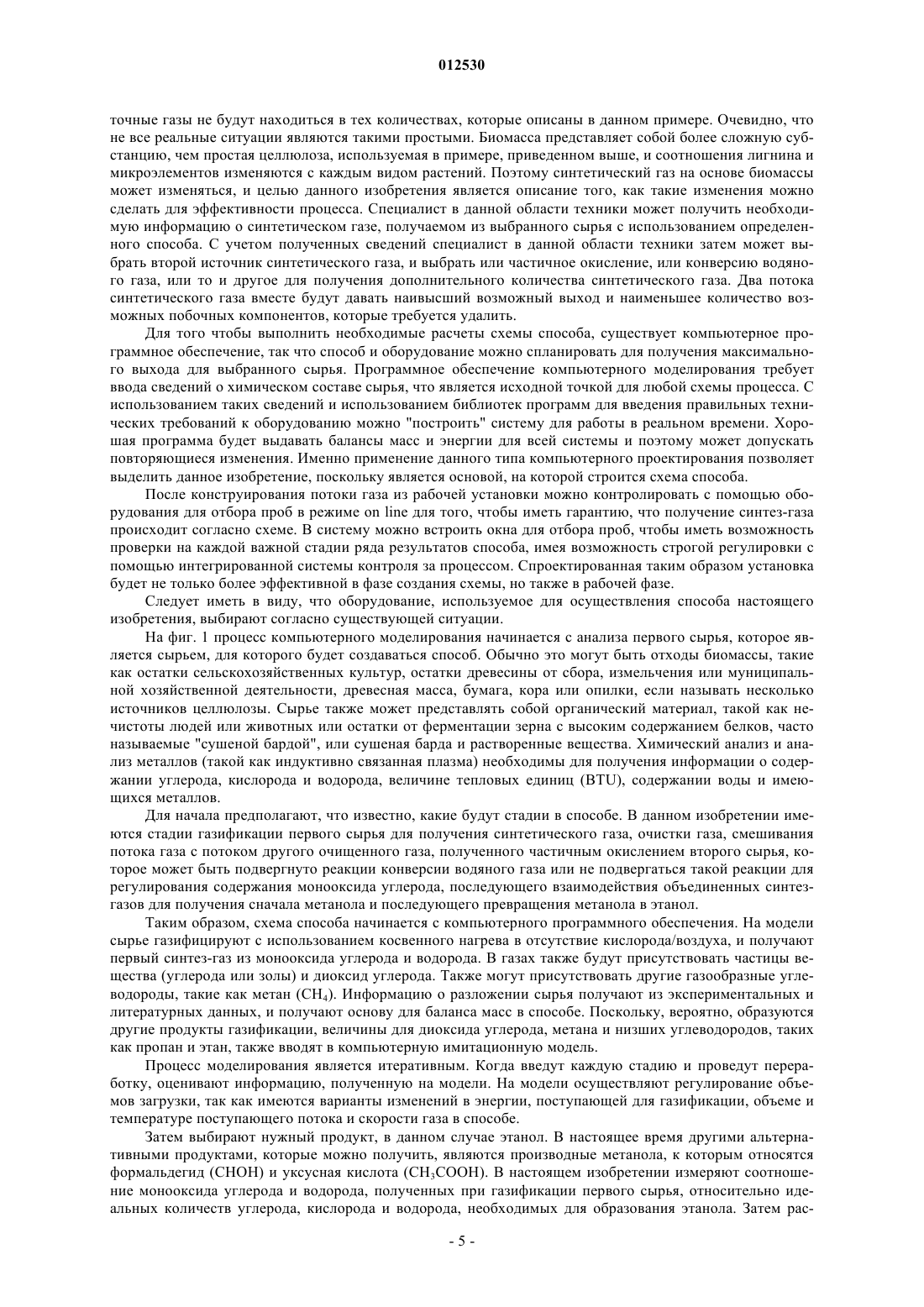

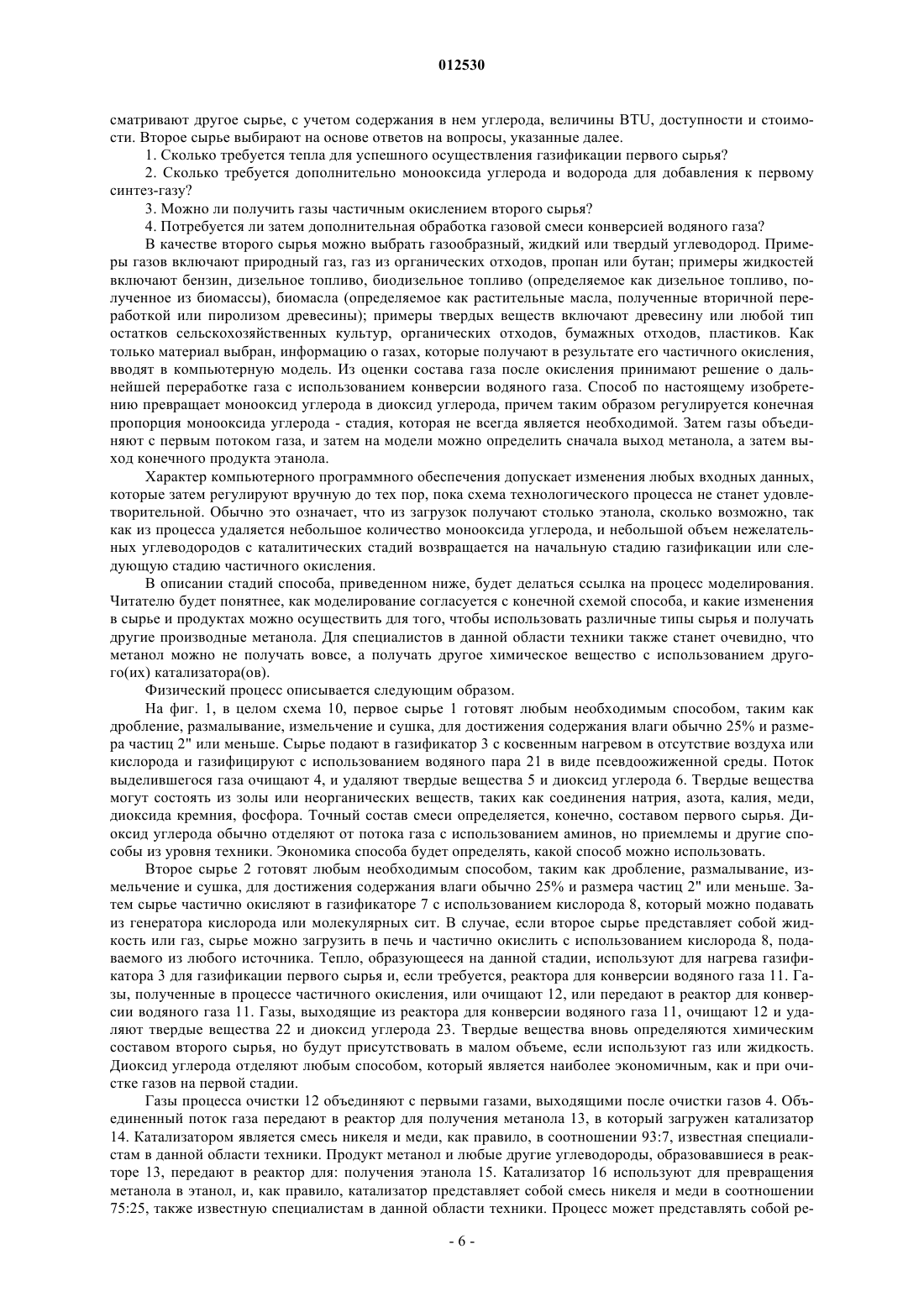

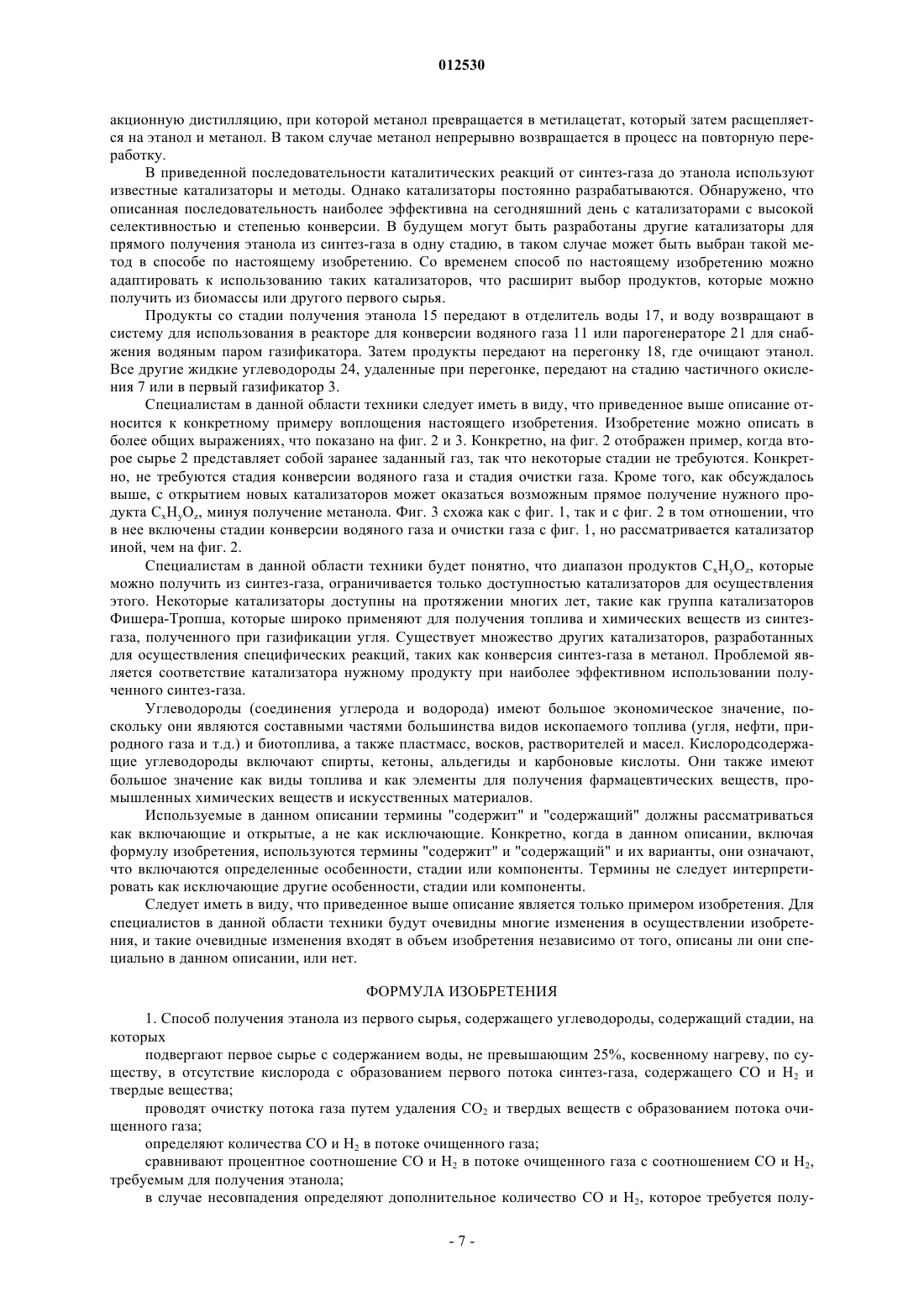

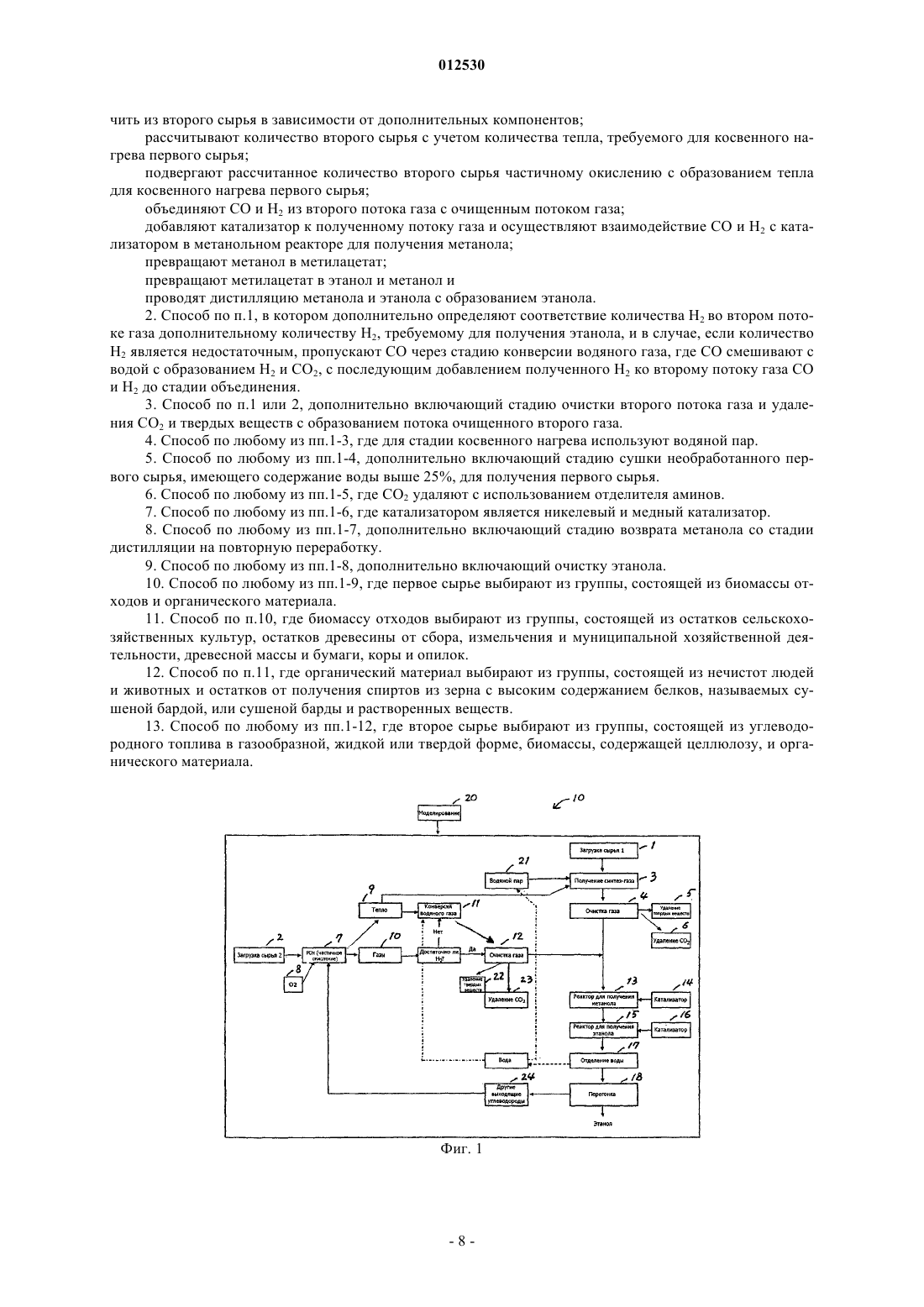

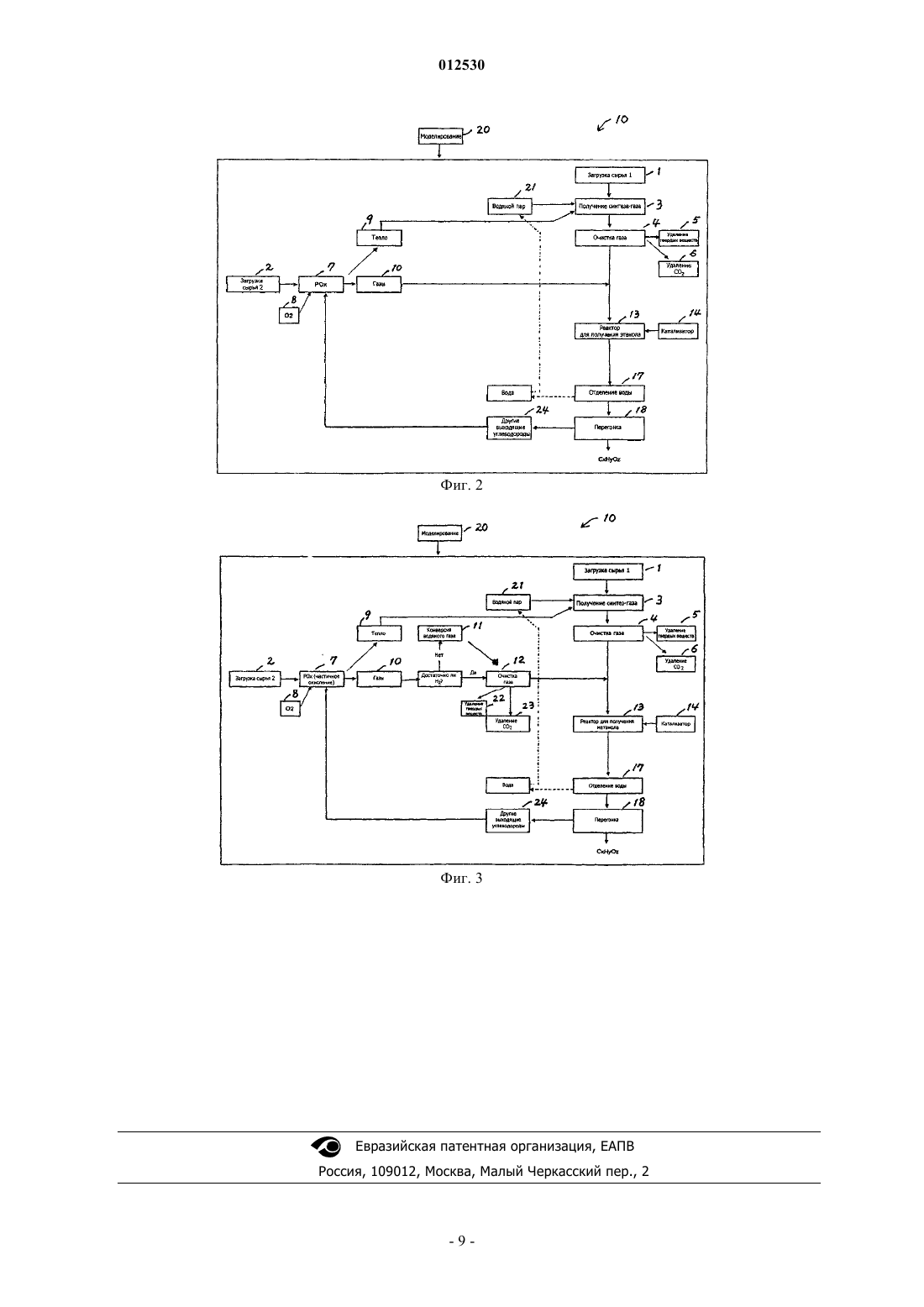

012530 Область техники, к которой относится изобретение Данное изобретение относится к получению производного углеводорода и, в частности, получению производного углеводорода из такого сырья, как биомасса, которая может включать любой материал из группы, состоящей из целлюлозосодержащих растительных материалов, переработанных целлюлозосодержащих продуктов, экскрементов животных и людей, переработанных нечистот животных и людей,ископаемого топлива любого типа, растительных масел и другого сырья, содержащего углеводороды. Уровень техники Одной из значительных современных мировых проблем является разработка способа борьбы с отходами. Такие отходы представляют собой как отходы производственных процессов, так и отходы жизнедеятельности людей, такие как нечистоты. Многие из таких отходов содержат значительное количество углеводородов и, соответственно, могли бы применяться, если можно было бы разработать способы извлечения энергии из таких отходов, для получения продуктов, которые могут иметь другое применение. Например, этиловый спирт или этанол, метанол, уксусная кислота и формальдегид являются только некоторыми органическими соединениями из числа широко используемых соединений. Конкретно, этиловый спирт или этанол широко производится и используется в химической промышленности. Большую часть на рынке составляет этанол крепостью 200 для напитков. Топливный рынок составляет следующую наибольшую часть рынка, и применение химиката имеет минимальную востребованность. Получение этанола при брожении целлюлозосодержащих материалов, таких как зерно, хорошо известно. Способ неэффективен, но может давать большие количества при довольно разумной цене. Способ имеет дополнительное преимущество возможности получения продукта во всем мире и поставки его на рынок по необходимости. Имеются две существенные особенности способа, и одной из них является потребность в тепле. Процесс брожения требует постоянных температур для биологической активности ферментов и микроорганизмов для осуществления конверсии. Второй особенностью является образование диоксида углерода (СО 2) при самом брожении, а также при использовании природного топлива для обеспечения процесса теплом. Удаление СО 2 изготовителями - случаи единичные, что в результате дает общий существенный вклад в общий объем "тепличного" газа от промышленности. Вклад в общий объем от сжигания природного газа или ожиженного природного газа (LNG) или другого природного топлива совсем не безобидный и наносит вред всему способу. Причина образования CO2 при брожении очевидна: молекулярная структура целлюлозы такова, что при образовании молекулы этанола остаются молекулярные фрагменты. Бактерии не используют СО 2,так как он является продуктом их дыхания и механизмов конверсии. В патенте США 6747067 В 2 "Способ превращения целлюлозосодержащего материала в жидкости" показывает образование продуктов с использованием трех входящих потоков: 1) газов от газификации целлюлозы; 2) газов от реакции конверсии водяного газа с непрореагировавшим углеродом, полученным в реакторе для газификации целлюлозы; и 3) газов от сжигания горючих газов, используемых для нагрева реактора для газификации целлюлозы. Газы смешивают и превращают в такие химические продукты, как уксусная кислота, формальдегид или мочевина-формальдегид - все из метанола. Каждая стадия создавалась для получения максимального выхода от каждого потока газа. Хотя объединение потоков газов дало желательный эффект возрастания выхода продуктов, не были проведены разработки для выбора второго сырья для добавления монооксида углерода и водорода в соотношении, рассчитанном для оптимизации выхода продукта из основного сырья. Любые оставшиеся или непрореагировавшие газы поэтому возвращались в процесс в виде энергии (нагрев). Соответственно, было бы выгодно разработать способ получения этанола и других продуктовCxHyOz, включающий более строгий контроль и более эффективное использование кислорода, водорода и углерода в любом сырье. Раскрытие изобретения Настоящее изобретение относится к получению заранее заданного продукта CxHyOz, где X, Y и Z являются, каждое, целыми числами, из первого сырья с добавлением второго сырья, причем оба сырья содержат углеводороды. Способ включает стадии предоставления первого сырья с содержанием воды 25% или менее; косвенного нагрева первого сырья, как правило, в отсутствие кислорода с образованием потока газа и твердых веществ; очистки потока газа путем удаления СО 2 и твердых веществ с образованием потока очищенного газа; определения количества СО и Н 2 в потоке очищенного газа; определения количества тепла, необходимого для косвенного нагрева первого сырья, сравнения процентного содержания СО и Н 2 в потоке очищенного газа с количеством СО и Н 2, необходимым для получения заранее заданного продукта CxHyOz, определения дополнительного количества СО и Н 2, которое требуется получить из второго сырья, для обеспечения правильного соотношения СО и Н 2 в требуемом продуктеCxHyOz; определения второго сырья; вычисления количества СО, Н 2 и тепла, получаемых из второго сырья; частичного окисления второго сырья для получения тепла для косвенного нагрева первого сырья и второго потока газа; объединения СО и Н 2 из потока очищенного газа из первого сырья с газами из потока газа от второго сырья с образованием потока смешанного газа; добавления катализатора к потоку-1 012530 смешанного газа для получения заранее заданного газа CxHyOz и дистилляции газа CxHyOz с образованием заранее заданного продукта CxHyOz. Другим аспектом изобретения является способ конструирования установки для получения продуктаCxHyOz из первого сырья, содержащего углеводороды, и второго сырья. Способ включает стадии определения количества тепла, необходимого для косвенного нагрева первого сырья; сравнения процентного содержания СО и Н 2 в потоке очищенного газа с количеством СО и Н 2, необходимым для получения заранее заданного продукта CxHyOz, и определения дополнительного количества СО и H2, которое требуется получить из второго сырья; определения второго сырья и вычисления количества СО, Н 2 и тепла, получаемых из второго сырья. Другие особенности изобретения будут описаны или станут очевидны по ходу приведенного далее подробного описания. Краткое описание чертежей Изобретение будет описано только с помощью примеров со ссылкой на прилагаемые чертежи, где фиг. 1 представляет собой блок-схему способа по настоящему изобретению, которым получают этанол; фиг. 2 представляет собой блок-схему способа по настоящему изобретению, показывающую получение вообще продукта CxHyOz; и фиг. 3 представляет собой блок-схему, подобную блок-схеме, показанной на фиг. 2, но также включающую стадии, относящиеся ко второму сырью. Осуществление изобретения Настоящее изобретение относится к способу, которым получение CxHyOz, где X, Y и Z являются целыми числами, можно оптимизировать за счет получения необходимой смеси компонентов синтезгаза. Продукты CxHyOz, как правило, представляют собой спирты, альдегиды, кетоны, карбоновые кислоты, сложные эфиры и другие кислородсодержащие производные углеводородов. Соотношение компонентов синтез-газа монооксида углерода и водорода, полученных из первого сырья, можно изменять,добавляя поток подходящего синтез-газа, полученного из второго сырья, также содержащего углерод,водород и кислород. Полученный смешанный поток синтез-газа будет содержать газы в специфических соотношениях, требуемых для образования конечного продукта, в данном случае этанола, с небольшим количеством остаточных газов, которые удаляют, или без них. В качестве примера описывается подробно способ настоящего изобретения в отношении этанола (С 2 Н 6 О). Первый поток синтез-газа, полученного из нужного сырья, анализируют на содержание СО и H2 и сравнивают с составом продукта. В зависимости от требуемых дополнительных количеств компонентов создают второй поток газа частичным окислением или конверсией водяного газа, или тем и другим, выбранного газообразного, жидкого или твердого углеводорода с образованием дополнительного количества синтез-газа. Затем поток смешанного газа перерабатывают с использованием катализатора в метанол,который затем подвергают реакции с образованием этанола. В смешивании двух или большего числа потоков газа для получения конечного продукта имеются значительные выгоды: 1. В связи с большим выходом продукта весь способ становится более эффективным и, следовательно, улучшает экономические характеристики процесса. 2. Диапазон видов сырья расширяется, поскольку первое сырье не имеет тесной связи с химическим составом продукта на выходе. 3. Расширяется диапазон продуктов из-за характеристик начального синтез-газа. 4. Значительно снижается необходимость в переработке или удалении нежелательных остаточных газов. Все указанные преимущества положительны для экономики и благоприятны для окружающей среды. Известно, что получение синтез-газа - смеси монооксида углерода и водорода можно осуществить через газификацию углеводородсодержащих материалов, таких как биомасса, природный газ или нефтепродукты. Получаемые отношения монооксида углерода к водороду определяются сырьем, способом переработки и рабочими условиями. Затем полученный синтетический газ доступен для дальнейшей переработки. Существуют два основных применения синтетического газа: 1) в качестве химического сырья, например, для получения метанола из природного газа, или каталитических реакций, таких как конверсия по Фишеру-Тропшу (F-T) для получения жидкого топлива или других углеводородов, и 2) в качестве топливного газа для выработки энергии. Основное количество синтез-газа, производимого в мире в настоящее время для химического синтеза, получают из угля или нефти с добавлением небольшого количества природного газа. Получение синтез-газа из биомассы уже стало актуальной проблемой. Новые технологии изменяют экономические основы производства синтез-газа, делая его привлекательным сырьем для химического синтеза и для получения сверхчистого жидкого топлива. Однако эффективность дальнейшей переработки определяется качеством произведенного синтетического газа, которое является результатом используемого способа. Фактически во всех случаях остается непереработанный синтетический газ или газообразные побочные продукты получения синтетического газа. Образование синтетического газа из биомассы можно успешно осуществить конверсией с водяным паром, пиролизом или частичным окислением. Однако полученный синтетический газ всегда будет иметь соотношение СО:Н 2, определяемое исходным материалом. Одной особенностью, которая присуща-2 012530 всем процессам независимо от типа или способа получения синтез-газа из любого сырья, является то, что при получении продукта редко, если не всегда, компоненты синтез-газа используются точно в полученных соотношениях, как в примере получения метанола, приведенном ниже. Поэтому образование продуктов из синтетического газа неизбежно сопровождается недостаточным использованием сырья с избытком "остатков" компонентов, с которыми имеют дело. Материалы растительного происхождения состоят из целлюлозы, лигнина и небольшого количества минеральных веществ. Получение синтетического газа из такого материала типично включает образование более крупных молекул, таких как этан, пропан, метан и т.д., которые в дальнейшем усложняют применение синтетического газа для последующей переработки, в частности, для химического синтеза. Это может отражаться в применении дорогостоящих растворов для удаления избытка газа или переработки, что делает получение синтез-газа неэкономичным или, в лучшем случае, минимально экономичным. Способом, наилучшим образом подходящим для обеспечения исходного потока дополнительными компонентами синтез-газа из другого выбранного материала, является или частичное окисление, или конверсия водяного газа, или то и другое. Материал для взаимодействия выбирают, основываясь на требовании к составу конечного продукта (нужного(ых) конечного(ых) продукта(ов и состава потока первого синтетического газа. Такой материал может представлять собой газ, жидкость или твердое вещество. На этой стадии для ее успешного осуществления может потребоваться испарение жидкостей или тонкое измельчение твердых веществ. Для того чтобы пояснить данное изобретение, для получения синтетического газа выбраны примеры начальной газификации целлюлозы - основного компонента материалов растительного происхождения. Приведенная далее таблица иллюстрирует состав синтез-газа от переработки чистой целлюлозы С 6 Н 10 О 5 с использованием трех различных способов, доступных в настоящее время. Газификация в данном случае определяется как термическое разложение материала в отсутствие кислорода или воздуха. Термины "пиролиз" или "сухая перегонка" иногда используются для описания данного метода, и в данном случае в примерах, описанных ниже, эти термины могут использоваться как взаимозаменяемые. Примечание. Данная таблица и последующие таблицы показывают необратимые реакции, что является идеальным и имеет место только теоретически. В реальности в указанных процессах также могут образовываться CO2, CH4 и другие низшие углеводороды. Для ясности такие побочные реакции опускаются. Также в реальности растения состоят из вещества, вообще известного как лигнин, в различных пропорциях, с добавлением различных неорганических веществ. Лигнин является термином, применяемым к группе химических веществ, называемых полилигнолами, которые имеют небольшие изменения по составу. Лигнин нельзя описать определенной химической формулой, и его представляют как С-Н-O иногда с добавлением серы. В силу их сложной природы лигнины в приведенном иллюстративном примере опускаются. Последующее использование синтетического газа для получения продуктов ограничивается соотношением компонентов и наличием молекулярных "остатков", которые не вносят вклад в выход продукта. Например, если нужным конечным продуктом является метанол CH3OH, синтетический газ, указанный в приведенной выше таблице, подвергают воздействию тепла, давления и катализатора с образованием метанола по схемам, указанным далее. Затем оставшиеся газы СО + Н 2 следует или удалить, или переработать. На выход метанола это не влияет. Теперь для иллюстрации применения оставшихся газов рассматривается применение газа из органических отходов для получения дополнительно синтетического газа для реакции для получения дополнительного количества метанола и уменьшения количества газов-остатков. Сначала газ из органических отходов перерабатывают для получения синтез-газа как указано далее. Предполагается, что газ из органических отходов состоит наполовину из СН 4 и наполовину из СО 2.-3 012530 При объединении газов от частичного окисления и "остатков" от получения метанола получают смеси, указанные далее. При объединении газов от конверсии водяного газа и "остатков" от получения метанола получают смеси, указанные далее. Сравнение результатов Приведенная далее таблица иллюстрирует улучшение выхода и снижение количества побочных газов при переработке целлюлозы согласно приведенным выше примерам. Числа в таблице относятся к числу молекул указанного компонента. Объяснение В случаях или частичного окисления, или конверсии с водяным паром газа из органических отходов выход метанола возрастает, колеблясь от 133 до 200%. Остаточное количество монооксида углерода, как правило, снижается или не изменяется. Остаточное количество Н 2 не изменяется или, как правило, снижается. Данный метод оценки выхода метанола и побочных продуктов является упрощенным представлением способа, описанного в данном изобретении. Также следует иметь в виду, что смешивание газов в различных объемах также допускает осуществление больших рекомбинаций, так что фактически оста-4 012530 точные газы не будут находиться в тех количествах, которые описаны в данном примере. Очевидно, что не все реальные ситуации являются такими простыми. Биомасса представляет собой более сложную субстанцию, чем простая целлюлоза, используемая в примере, приведенном выше, и соотношения лигнина и микроэлементов изменяются с каждым видом растений. Поэтому синтетический газ на основе биомассы может изменяться, и целью данного изобретения является описание того, как такие изменения можно сделать для эффективности процесса. Специалист в данной области техники может получить необходимую информацию о синтетическом газе, получаемом из выбранного сырья с использованием определенного способа. С учетом полученных сведений специалист в данной области техники затем может выбрать второй источник синтетического газа, и выбрать или частичное окисление, или конверсию водяного газа, или то и другое для получения дополнительного количества синтетического газа. Два потока синтетического газа вместе будут давать наивысший возможный выход и наименьшее количество возможных побочных компонентов, которые требуется удалить. Для того чтобы выполнить необходимые расчеты схемы способа, существует компьютерное программное обеспечение, так что способ и оборудование можно спланировать для получения максимального выхода для выбранного сырья. Программное обеспечение компьютерного моделирования требует ввода сведений о химическом составе сырья, что является исходной точкой для любой схемы процесса. С использованием таких сведений и использованием библиотек программ для введения правильных технических требований к оборудованию можно "построить" систему для работы в реальном времени. Хорошая программа будет выдавать балансы масс и энергии для всей системы и поэтому может допускать повторяющиеся изменения. Именно применение данного типа компьютерного проектирования позволяет выделить данное изобретение, поскольку является основой, на которой строится схема способа. После конструирования потоки газа из рабочей установки можно контролировать с помощью оборудования для отбора проб в режиме on line для того, чтобы иметь гарантию, что получение синтез-газа происходит согласно схеме. В систему можно встроить окна для отбора проб, чтобы иметь возможность проверки на каждой важной стадии ряда результатов способа, имея возможность строгой регулировки с помощью интегрированной системы контроля за процессом. Спроектированная таким образом установка будет не только более эффективной в фазе создания схемы, но также в рабочей фазе. Следует иметь в виду, что оборудование, используемое для осуществления способа настоящего изобретения, выбирают согласно существующей ситуации. На фиг. 1 процесс компьютерного моделирования начинается с анализа первого сырья, которое является сырьем, для которого будет создаваться способ. Обычно это могут быть отходы биомассы, такие как остатки сельскохозяйственных культур, остатки древесины от сбора, измельчения или муниципальной хозяйственной деятельности, древесная масса, бумага, кора или опилки, если называть несколько источников целлюлозы. Сырье также может представлять собой органический материал, такой как нечистоты людей или животных или остатки от ферментации зерна с высоким содержанием белков, часто называемые "сушеной бардой", или сушеная барда и растворенные вещества. Химический анализ и анализ металлов (такой как индуктивно связанная плазма) необходимы для получения информации о содержании углерода, кислорода и водорода, величине тепловых единиц (BTU), содержании воды и имеющихся металлов. Для начала предполагают, что известно, какие будут стадии в способе. В данном изобретении имеются стадии газификации первого сырья для получения синтетического газа, очистки газа, смешивания потока газа с потоком другого очищенного газа, полученного частичным окислением второго сырья, которое может быть подвергнуто реакции конверсии водяного газа или не подвергаться такой реакции для регулирования содержания монооксида углерода, последующего взаимодействия объединенных синтезгазов для получения сначала метанола и последующего превращения метанола в этанол. Таким образом, схема способа начинается с компьютерного программного обеспечения. На модели сырье газифицируют с использованием косвенного нагрева в отсутствие кислорода/воздуха, и получают первый синтез-газ из монооксида углерода и водорода. В газах также будут присутствовать частицы вещества (углерода или золы) и диоксид углерода. Также могут присутствовать другие газообразные углеводороды, такие как метан (CH4). Информацию о разложении сырья получают из экспериментальных и литературных данных, и получают основу для баланса масс в способе. Поскольку, вероятно, образуются другие продукты газификации, величины для диоксида углерода, метана и низших углеводородов, таких как пропан и этан, также вводят в компьютерную имитационную модель. Процесс моделирования является итеративным. Когда введут каждую стадию и проведут переработку, оценивают информацию, полученную на модели. На модели осуществляют регулирование объемов загрузки, так как имеются варианты изменений в энергии, поступающей для газификации, объеме и температуре поступающего потока и скорости газа в способе. Затем выбирают нужный продукт, в данном случае этанол. В настоящее время другими альтернативными продуктами, которые можно получить, являются производные метанола, к которым относятся формальдегид (СНОН) и уксусная кислота (СН 3 СООН). В настоящем изобретении измеряют соотношение монооксида углерода и водорода, полученных при газификации первого сырья, относительно идеальных количеств углерода, кислорода и водорода, необходимых для образования этанола. Затем рас-5 012530 сматривают другое сырье, с учетом содержания в нем углерода, величины BTU, доступности и стоимости. Второе сырье выбирают на основе ответов на вопросы, указанные далее. 1. Сколько требуется тепла для успешного осуществления газификации первого сырья 2. Сколько требуется дополнительно монооксида углерода и водорода для добавления к первому синтез-газу 3. Можно ли получить газы частичным окислением второго сырья 4. Потребуется ли затем дополнительная обработка газовой смеси конверсией водяного газа В качестве второго сырья можно выбрать газообразный, жидкий или твердый углеводород. Примеры газов включают природный газ, газ из органических отходов, пропан или бутан; примеры жидкостей включают бензин, дизельное топливо, биодизельное топливо (определяемое как дизельное топливо, полученное из биомассы), биомасла (определяемое как растительные масла, полученные вторичной переработкой или пиролизом древесины); примеры твердых веществ включают древесину или любой тип остатков сельскохозяйственных культур, органических отходов, бумажных отходов, пластиков. Как только материал выбран, информацию о газах, которые получают в результате его частичного окисления,вводят в компьютерную модель. Из оценки состава газа после окисления принимают решение о дальнейшей переработке газа с использованием конверсии водяного газа. Способ по настоящему изобретению превращает монооксид углерода в диоксид углерода, причем таким образом регулируется конечная пропорция монооксида углерода - стадия, которая не всегда является необходимой. Затем газы объединяют с первым потоком газа, и затем на модели можно определить сначала выход метанола, а затем выход конечного продукта этанола. Характер компьютерного программного обеспечения допускает изменения любых входных данных,которые затем регулируют вручную до тех пор, пока схема технологического процесса не станет удовлетворительной. Обычно это означает, что из загрузок получают столько этанола, сколько возможно, так как из процесса удаляется небольшое количество монооксида углерода, и небольшой объем нежелательных углеводородов с каталитических стадий возвращается на начальную стадию газификации или следующую стадию частичного окисления. В описании стадий способа, приведенном ниже, будет делаться ссылка на процесс моделирования. Читателю будет понятнее, как моделирование согласуется с конечной схемой способа, и какие изменения в сырье и продуктах можно осуществить для того, чтобы использовать различные типы сырья и получать другие производные метанола. Для специалистов в данной области техники также станет очевидно, что метанол можно не получать вовсе, а получать другое химическое вещество с использованием другого(их) катализатора(ов). Физический процесс описывается следующим образом. На фиг. 1, в целом схема 10, первое сырье 1 готовят любым необходимым способом, таким как дробление, размалывание, измельчение и сушка, для достижения содержания влаги обычно 25% и размера частиц 2" или меньше. Сырье подают в газификатор 3 с косвенным нагревом в отсутствие воздуха или кислорода и газифицируют с использованием водяного пара 21 в виде псевдоожиженной среды. Поток выделившегося газа очищают 4, и удаляют твердые вещества 5 и диоксид углерода 6. Твердые вещества могут состоять из золы или неорганических веществ, таких как соединения натрия, азота, калия, меди,диоксида кремния, фосфора. Точный состав смеси определяется, конечно, составом первого сырья. Диоксид углерода обычно отделяют от потока газа с использованием аминов, но приемлемы и другие способы из уровня техники. Экономика способа будет определять, какой способ можно использовать. Второе сырье 2 готовят любым необходимым способом, таким как дробление, размалывание, измельчение и сушка, для достижения содержания влаги обычно 25% и размера частиц 2" или меньше. Затем сырье частично окисляют в газификаторе 7 с использованием кислорода 8, который можно подавать из генератора кислорода или молекулярных сит. В случае, если второе сырье представляет собой жидкость или газ, сырье можно загрузить в печь и частично окислить с использованием кислорода 8, подаваемого из любого источника. Тепло, образующееся на данной стадии, используют для нагрева газификатора 3 для газификации первого сырья и, если требуется, реактора для конверсии водяного газа 11. Газы, полученные в процессе частичного окисления, или очищают 12, или передают в реактор для конверсии водяного газа 11. Газы, выходящие из реактора для конверсии водяного газа 11, очищают 12 и удаляют твердые вещества 22 и диоксид углерода 23. Твердые вещества вновь определяются химическим составом второго сырья, но будут присутствовать в малом объеме, если используют газ или жидкость. Диоксид углерода отделяют любым способом, который является наиболее экономичным, как и при очистке газов на первой стадии. Газы процесса очистки 12 объединяют с первыми газами, выходящими после очистки газов 4. Объединенный поток газа передают в реактор для получения метанола 13, в который загружен катализатор 14. Катализатором является смесь никеля и меди, как правило, в соотношении 93:7, известная специалистам в данной области техники. Продукт метанол и любые другие углеводороды, образовавшиеся в реакторе 13, передают в реактор для: получения этанола 15. Катализатор 16 используют для превращения метанола в этанол, и, как правило, катализатор представляет собой смесь никеля и меди в соотношении 75:25, также известную специалистам в данной области техники. Процесс может представлять собой ре-6 012530 акционную дистилляцию, при которой метанол превращается в метилацетат, который затем расщепляется на этанол и метанол. В таком случае метанол непрерывно возвращается в процесс на повторную переработку. В приведенной последовательности каталитических реакций от синтез-газа до этанола используют известные катализаторы и методы. Однако катализаторы постоянно разрабатываются. Обнаружено, что описанная последовательность наиболее эффективна на сегодняшний день с катализаторами с высокой селективностью и степенью конверсии. В будущем могут быть разработаны другие катализаторы для прямого получения этанола из синтез-газа в одну стадию, в таком случае может быть выбран такой метод в способе по настоящему изобретению. Со временем способ по настоящему изобретению можно адаптировать к использованию таких катализаторов, что расширит выбор продуктов, которые можно получить из биомассы или другого первого сырья. Продукты со стадии получения этанола 15 передают в отделитель воды 17, и воду возвращают в систему для использования в реакторе для конверсии водяного газа 11 или парогенераторе 21 для снабжения водяным паром газификатора. Затем продукты передают на перегонку 18, где очищают этанол. Все другие жидкие углеводороды 24, удаленные при перегонке, передают на стадию частичного окисления 7 или в первый газификатор 3. Специалистам в данной области техники следует иметь в виду, что приведенное выше описание относится к конкретному примеру воплощения настоящего изобретения. Изобретение можно описать в более общих выражениях, что показано на фиг. 2 и 3. Конкретно, на фиг. 2 отображен пример, когда второе сырье 2 представляет собой заранее заданный газ, так что некоторые стадии не требуются. Конкретно, не требуются стадия конверсии водяного газа и стадия очистки газа. Кроме того, как обсуждалось выше, с открытием новых катализаторов может оказаться возможным прямое получение нужного продукта CxHyOz, минуя получение метанола. Фиг. 3 схожа как с фиг. 1, так и с фиг. 2 в том отношении, что в нее включены стадии конверсии водяного газа и очистки газа с фиг. 1, но рассматривается катализатор иной, чем на фиг. 2. Специалистам в данной области техники будет понятно, что диапазон продуктов CxHyOz, которые можно получить из синтез-газа, ограничивается только доступностью катализаторов для осуществления этого. Некоторые катализаторы доступны на протяжении многих лет, такие как группа катализаторов Фишера-Тропша, которые широко применяют для получения топлива и химических веществ из синтезгаза, полученного при газификации угля. Существует множество других катализаторов, разработанных для осуществления специфических реакций, таких как конверсия синтез-газа в метанол. Проблемой является соответствие катализатора нужному продукту при наиболее эффективном использовании полученного синтез-газа. Углеводороды (соединения углерода и водорода) имеют большое экономическое значение, поскольку они являются составными частями большинства видов ископаемого топлива (угля, нефти, природного газа и т.д.) и биотоплива, а также пластмасс, восков, растворителей и масел. Кислородсодержащие углеводороды включают спирты, кетоны, альдегиды и карбоновые кислоты. Они также имеют большое значение как виды топлива и как элементы для получения фармацевтических веществ, промышленных химических веществ и искусственных материалов. Используемые в данном описании термины "содержит" и "содержащий" должны рассматриваться как включающие и открытые, а не как исключающие. Конкретно, когда в данном описании, включая формулу изобретения, используются термины "содержит" и "содержащий" и их варианты, они означают,что включаются определенные особенности, стадии или компоненты. Термины не следует интерпретировать как исключающие другие особенности, стадии или компоненты. Следует иметь в виду, что приведенное выше описание является только примером изобретения. Для специалистов в данной области техники будут очевидны многие изменения в осуществлении изобретения, и такие очевидные изменения входят в объем изобретения независимо от того, описаны ли они специально в данном описании, или нет. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения этанола из первого сырья, содержащего углеводороды, содержащий стадии, на которых подвергают первое сырье с содержанием воды, не превышающим 25%, косвенному нагреву, по существу, в отсутствие кислорода с образованием первого потока синтез-газа, содержащего СО и Н 2 и твердые вещества; проводят очистку потока газа путем удаления СО 2 и твердых веществ с образованием потока очищенного газа; определяют количества СО и Н 2 в потоке очищенного газа; сравнивают процентное соотношение СО и Н 2 в потоке очищенного газа с соотношением СО и Н 2,требуемым для получения этанола; в случае несовпадения определяют дополнительное количество СО и Н 2, которое требуется полу-7 012530 чить из второго сырья в зависимости от дополнительных компонентов; рассчитывают количество второго сырья с учетом количества тепла, требуемого для косвенного нагрева первого сырья; подвергают рассчитанное количество второго сырья частичному окислению с образованием тепла для косвенного нагрева первого сырья; объединяют СО и Н 2 из второго потока газа с очищенным потоком газа; добавляют катализатор к полученному потоку газа и осуществляют взаимодействие СО и Н 2 с катализатором в метанольном реакторе для получения метанола; превращают метанол в метилацетат; превращают метилацетат в этанол и метанол и проводят дистилляцию метанола и этанола с образованием этанола. 2. Способ по п.1, в котором дополнительно определяют соответствие количества Н 2 во втором потоке газа дополнительному количеству Н 2, требуемому для получения этанола, и в случае, если количество Н 2 является недостаточным, пропускают СО через стадию конверсии водяного газа, где СО смешивают с водой с образованием Н 2 и СО 2, с последующим добавлением полученного Н 2 ко второму потоку газа СО и Н 2 до стадии объединения. 3. Способ по п.1 или 2, дополнительно включающий стадию очистки второго потока газа и удаления СО 2 и твердых веществ с образованием потока очищенного второго газа. 4. Способ по любому из пп.1-3, где для стадии косвенного нагрева используют водяной пар. 5. Способ по любому из пп.1-4, дополнительно включающий стадию сушки необработанного первого сырья, имеющего содержание воды выше 25%, для получения первого сырья. 6. Способ по любому из пп.1-5, где СО 2 удаляют с использованием отделителя аминов. 7. Способ по любому из пп.1-6, где катализатором является никелевый и медный катализатор. 8. Способ по любому из пп.1-7, дополнительно включающий стадию возврата метанола со стадии дистилляции на повторную переработку. 9. Способ по любому из пп.1-8, дополнительно включающий очистку этанола. 10. Способ по любому из пп.1-9, где первое сырье выбирают из группы, состоящей из биомассы отходов и органического материала. 11. Способ по п.10, где биомассу отходов выбирают из группы, состоящей из остатков сельскохозяйственных культур, остатков древесины от сбора, измельчения и муниципальной хозяйственной деятельности, древесной массы и бумаги, коры и опилок. 12. Способ по п.11, где органический материал выбирают из группы, состоящей из нечистот людей и животных и остатков от получения спиртов из зерна с высоким содержанием белков, называемых сушеной бардой, или сушеной барды и растворенных веществ. 13. Способ по любому из пп.1-12, где второе сырье выбирают из группы, состоящей из углеводородного топлива в газообразной, жидкой или твердой форме, биомассы, содержащей целлюлозу, и органического материала.

МПК / Метки

МПК: C07C 31/08, B01D 53/62, C07C 29/15, C07C 27/00, C10K 3/02, C07C 31/04, C07C 29/153, C10J 3/00

Метки: углеводороды, содержащего, способ, этанола, получения, сырья

Код ссылки

<a href="https://eas.patents.su/10-12530-sposob-polucheniya-etanola-iz-syrya-soderzhashhego-uglevodorody.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения этанола из сырья, содержащего углеводороды</a>

Предыдущий патент: Плазменный реактор и способ получения низкоэнергетических частиц водорода

Следующий патент: Способ разрыва формации с дифференциальным травлением поверхности разрыва

Случайный патент: Чайная композиция, улучшающая иммунитет, и способ ее производства