Реактор для непрерывного и одновременного получения различных полиэфирных продуктов с переменной регулируемой вязкостью, оснащённый системой регулирования технологического процесса с помощью гидропривода(ов)

Номер патента: 11833

Опубликовано: 30.06.2009

Авторы: Хильперт Андреас, Шэферскюппер Клиффорд, Штренг Михаэль

Формула / Реферат

1. Устройство для получения полиэфирных продуктов, содержащее реактор с установленными в нем роторами, приводимыми во вращение гидроприводами, размещенными снаружи реактора, при этом в реакторе имеется две или несколько реакционных зон, оснащенных индивидуально регулируемыми нагревательными устройствами (15), отличающееся тем, что:

а) реактор снабжен системой регулирования глубины вакуума,

б) реактор снабжен одним или несколькими подающими устройствами (16) в виде щелевых сопел, расположенными выше уровня продукта,

в) реактор снабжен одним или несколькими разгрузочными устройствами для отбора продукта,

г) роторы расположены в разных реакционных зонах и приводятся во вращение по отдельности соответствующими им гидроприводами,

д) по меньшей мере, ротор, расположенный в первой реакционной зоне, имеет устройство для захвата продукта в виде перфорированных лопаток,

е) ротор в последней реакционной зоне имеет конструкцию (19) в виде пространственной решетки для поперечного перемешивания,

ж) роторы для повышения их жесткости крепления к валу имеют на своей периферии продольные стержни (23) и анкерные растяжки (24).

2. Устройство по п.1, отличающееся тем, что контуры циркуляции рабочей жидкости в каждой из приводных систем для поддержания постоянной консистенции рабочей жидкости и, тем самым, для обеспечения постоянных условий для получения точных результатов измерений и их обработки оснащены регуляторами (9) температуры.

3. Устройство по п.1, отличающееся тем, что один из валов роторов выполнен в виде основного вала, который проходит через реактор и с которым соединен один ротор, а один или несколько остальных валов роторов выполнены в виде полых валов, которые опираются на основной вал и проходят через торцовую стенку реактора и каждый из которых соединен с соответствующим приводом, соответственно, гидросистемой.

4. Устройство по п.1, отличающееся тем, что основной вал выполнен в виде двух отдельных валов, установленных своими обращенными друг к другу концами в расположенных внутри реактора подшипниках и по отдельности приводимых во вращение.

5. Устройство по пп.1 и 5, отличающееся тем, что реактор оснащен только одним полым валом, установленным в соответствующих подшипниках и соединенным с соответствующей приводной системой, расположенной слева или справа.

6. Устройство по одному из пп.1, 3-5, отличающееся тем, что предусмотрена возможность задавать одно- или разнонаправленное вращение роторов в реакторе.

7. Устройство по п.3, отличающееся тем, что привод основного вала и привод полого вала расположены друг против друга на противоположных торцах реактора.

8. Устройство по п.3, отличающееся тем, что привод основного вала и привод полого вала расположены на одном торце реактора.

9. Устройство по одному из пп.1, 3-8, отличающееся тем, что основной вал или основные валы изготовлен/изготовлены из трубы, в которую вставлен внутренний элемент (27) жесткости в виде креста из листового металла и с которой он соединен сваркой через выполненные в ней с определенным шагом отверстия (28).

10. Устройство по одному из пп.1, 3-8, отличающееся тем, что роторы, расположенные за разгрузочным устройством для отбора продукта, имеют две функциональные части, первая из которых обеспечивает эффективную подачу продукта только в направлении следующего разгрузочного устройства, благодаря чему исключается обратный выход (обратный переток) продукта с большей вязкостью из последующей реакционной зоны реактора в его предшествующую реакционную зону, а вторая часть имеет конструкцию, обеспечивающую целенаправленное создание реакционно-активной поверхности продукта и его поперечное перемешивание.

11. Устройство по пп.1 и 10, отличающееся тем, что при наличии более одного разгрузочного устройства для отбора продукта одно разгрузочное устройство (11) расположено предпочтительно за реакционной зоной II и предназначено для отбора продукта с характеристической вязкостью от 0,6 до 0,65 дл/г, а другое разгрузочное устройство (12) расположено за реакционной зоной III или IV и предназначено для отбора продукта с характеристической вязкостью от 0,82 до 0,9 дл/г.

12. Устройство по п.1, отличающееся тем, что продукт после выхода из щелевых сопел (16) попадает на диски ротора с обеспечением при этом проактивного распределения продукта в качестве необходимого условия для создания необходимой реакционно-активной поверхности.

13. Устройство по п.12, отличающееся тем, что щелевые сопла расположены выше уровня продукта под углом от 90 до 40ш и от 40 до 5ш к перпендикуляру, проведенному к средней линии горизонтального реактора.

14. Устройство по п.12, отличающееся тем, что щелевые сопла выполнены с углом от 5 до 45ш в расширяющейся части и с углом от 2 до 30ш в сужающейся части во избежание накопления продукта и его термического разложения и оканчиваются заподлицо с внутренней поверхностью реактора.

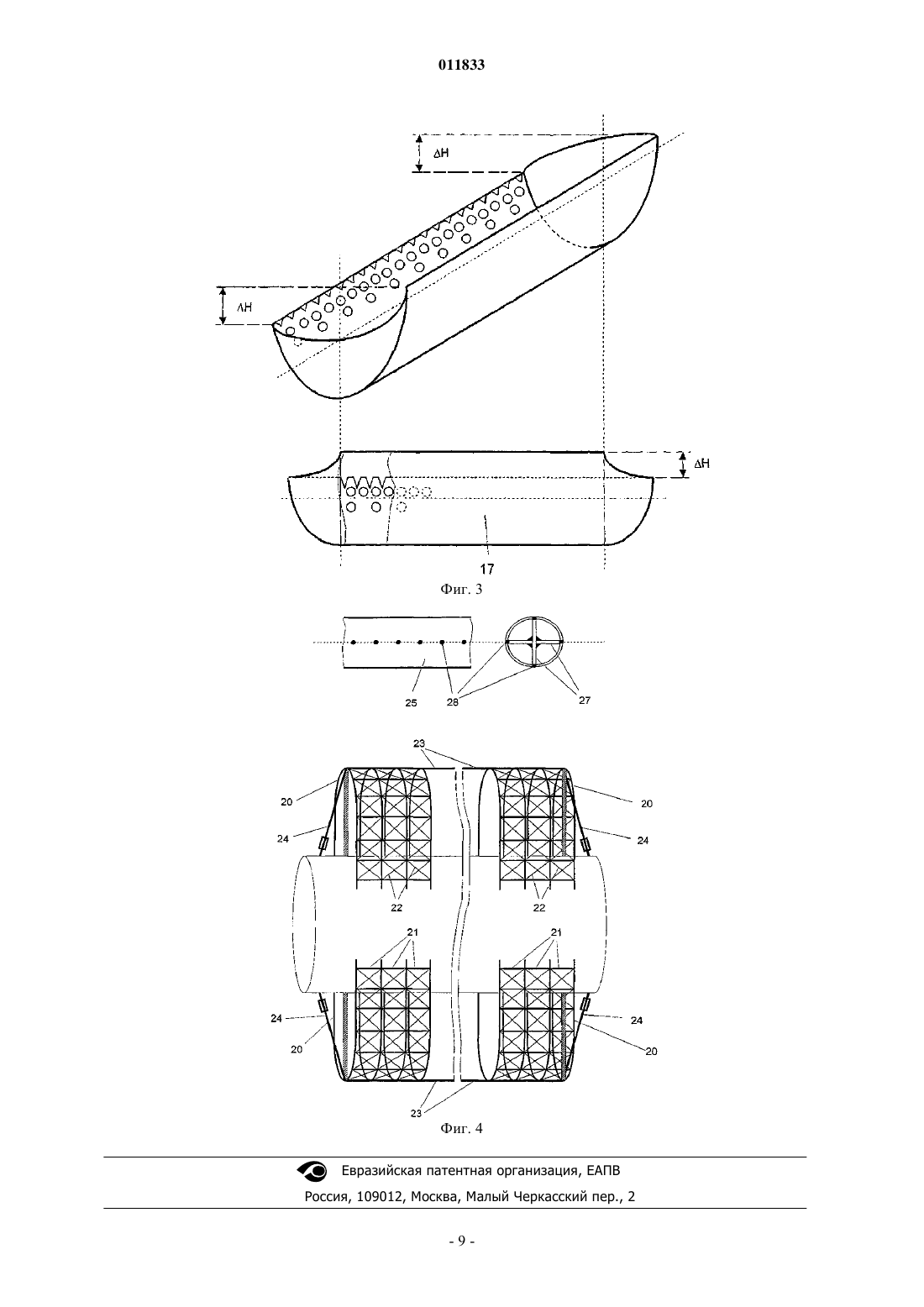

15. Устройство по п.1, отличающееся тем, что задние в направлении вращения ротора стороны устройства для захвата продукта оканчиваются ниже уровня, на котором оканчиваются его противолежащие передние стороны, на величину DН, составляющую от 5 до 50% от высоты передней стороны, и имеют расположенную под их краем перфорацию, при этом жидкий продукт по мере изменения положения лопаток в процессе вращения ротора начинает переливаться через край задних стенок раньше и в возрастающем количестве, чем при выполнении передних и задних сторон одинаковой высоты.

16. Устройство по пп.1 и 15, отличающееся тем, что лопатки со всех сторон выполнены с выпуклыми поверхностями и опорожняются даже при неподвижном роторе.

17. Устройство по п.1, отличающееся тем, что пространственная решетка для обеспечения характеристической вязкости продукта в пределах от 0,82 до 0,9 дл/г образована закрепленными на валу или полом корпусе ротора и выполненными из изогнутых U-образными дугами круглых прутков элементами (20), которые обращены в радиальном направлении и расположены в параллельных плоскостях на расстоянии друг от друга, на котором они удерживаются промежуточными распорными стержнями (21), между точками соединения которых с U-образными дугами расположены дополнительные стержни (22) в качестве крестообразных соединений.

18. Устройство по пп.1 и 17, отличающееся тем, что пространственные решетки снабжены проходящими в осевом направлении по длине обеспечивающей поперечное перемешивание продукта части (19) ротора продольными стержнями (23), которые закреплены на вершинах изгиба U-образных дуг и предназначены для получения обеспечивающей создание реакционно-активной поверхности продукта и его поперечное перемешивание конструкции и которые придают жесткость пространственной решетке.

19. Устройство по пп.1, 4, 5, 10, 18, отличающееся тем, что роторы реакционных зон I и II снабжены проходящими в осевом направлении по длине соответствующих частей этих роторов продольными стержнями (23), которые с обеих сторон соединены с концами ротора соединительными растяжками (24), каждая из которых другим концом закреплена на валах анкерным соединением или другой пригодной для этого конструкцией, благодаря чему обеспечивается восприятие растягивающих усилий, обусловленных действием силы тяжести на ротор, и минимизируется прогиб вала.

Текст

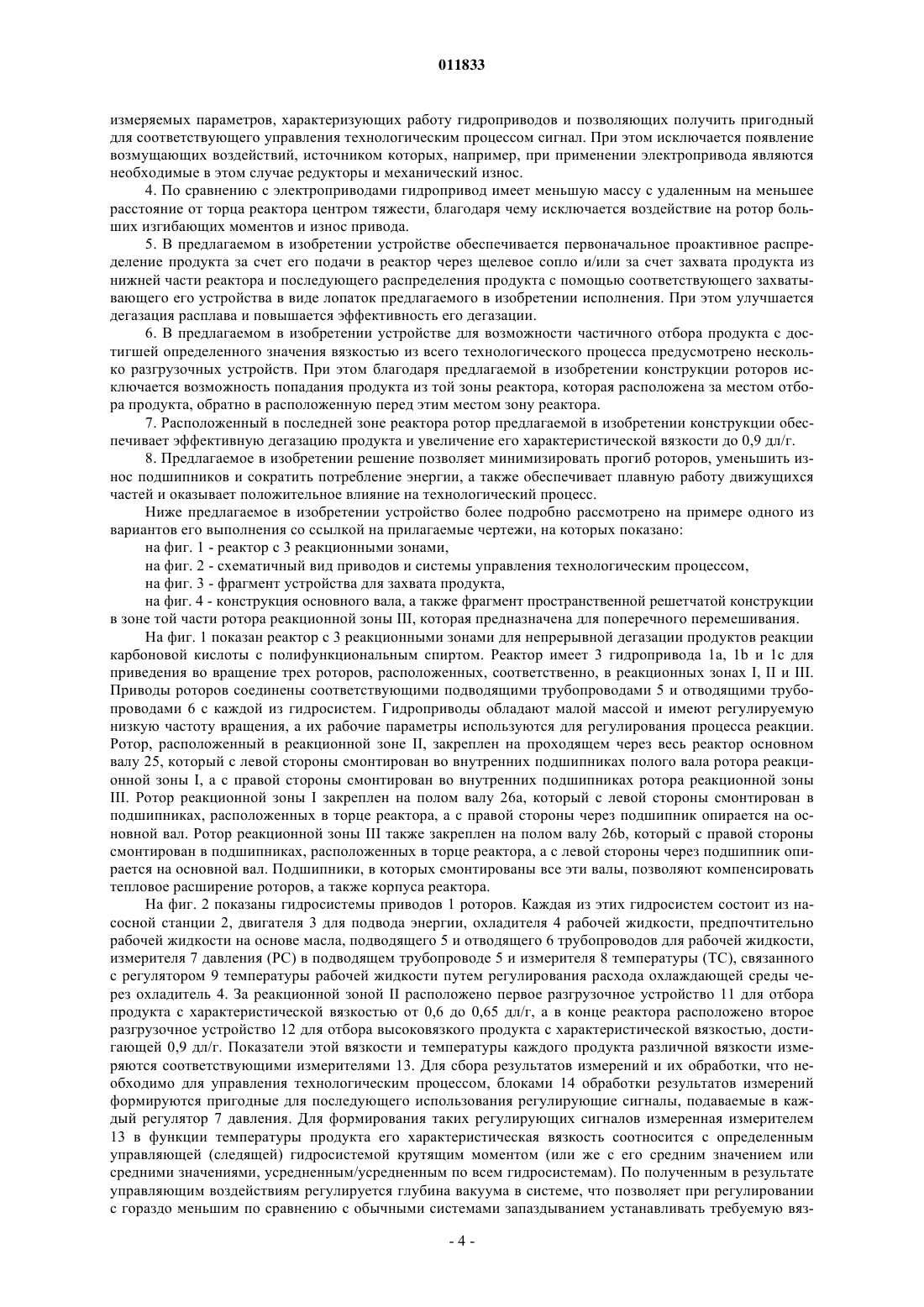

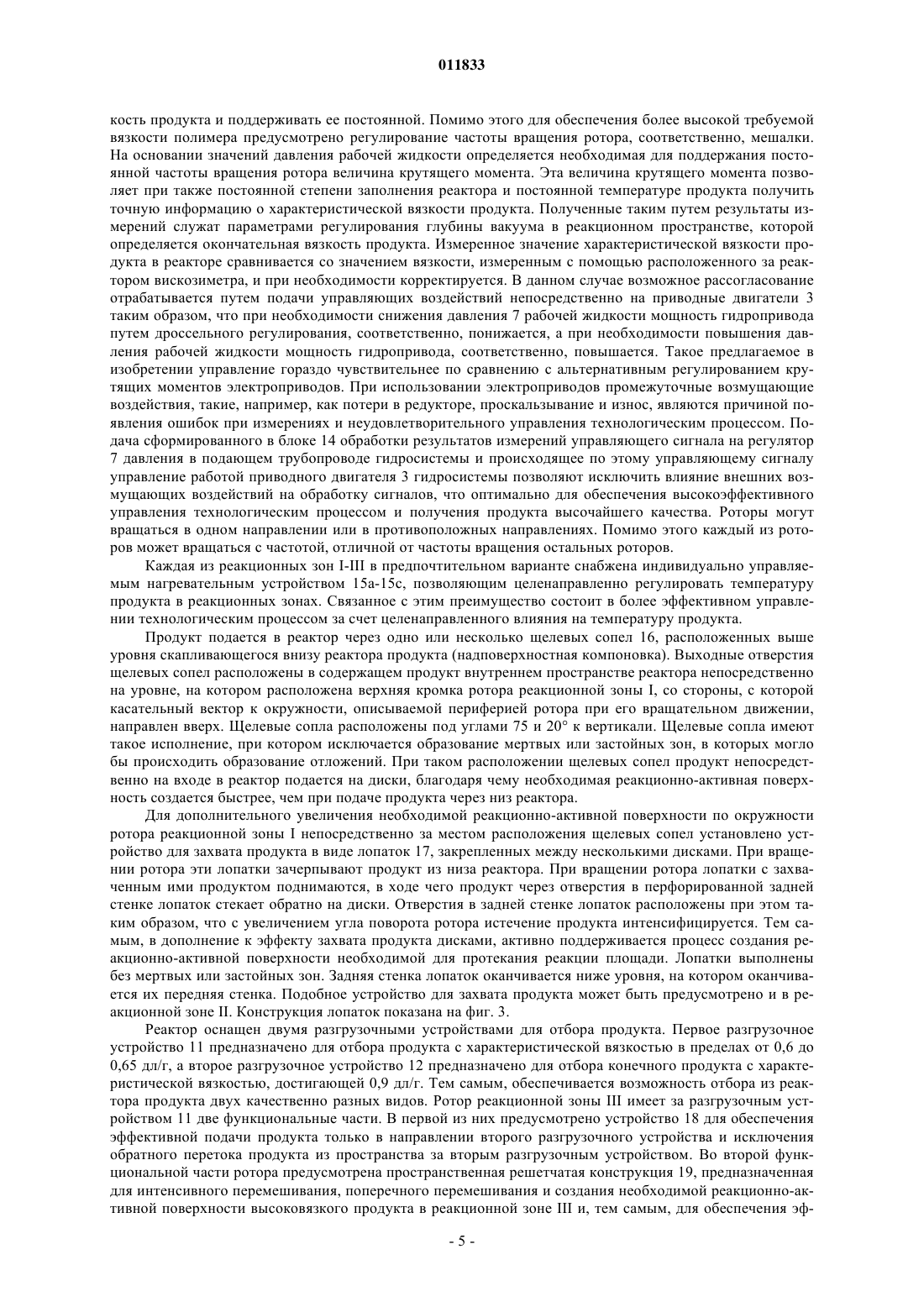

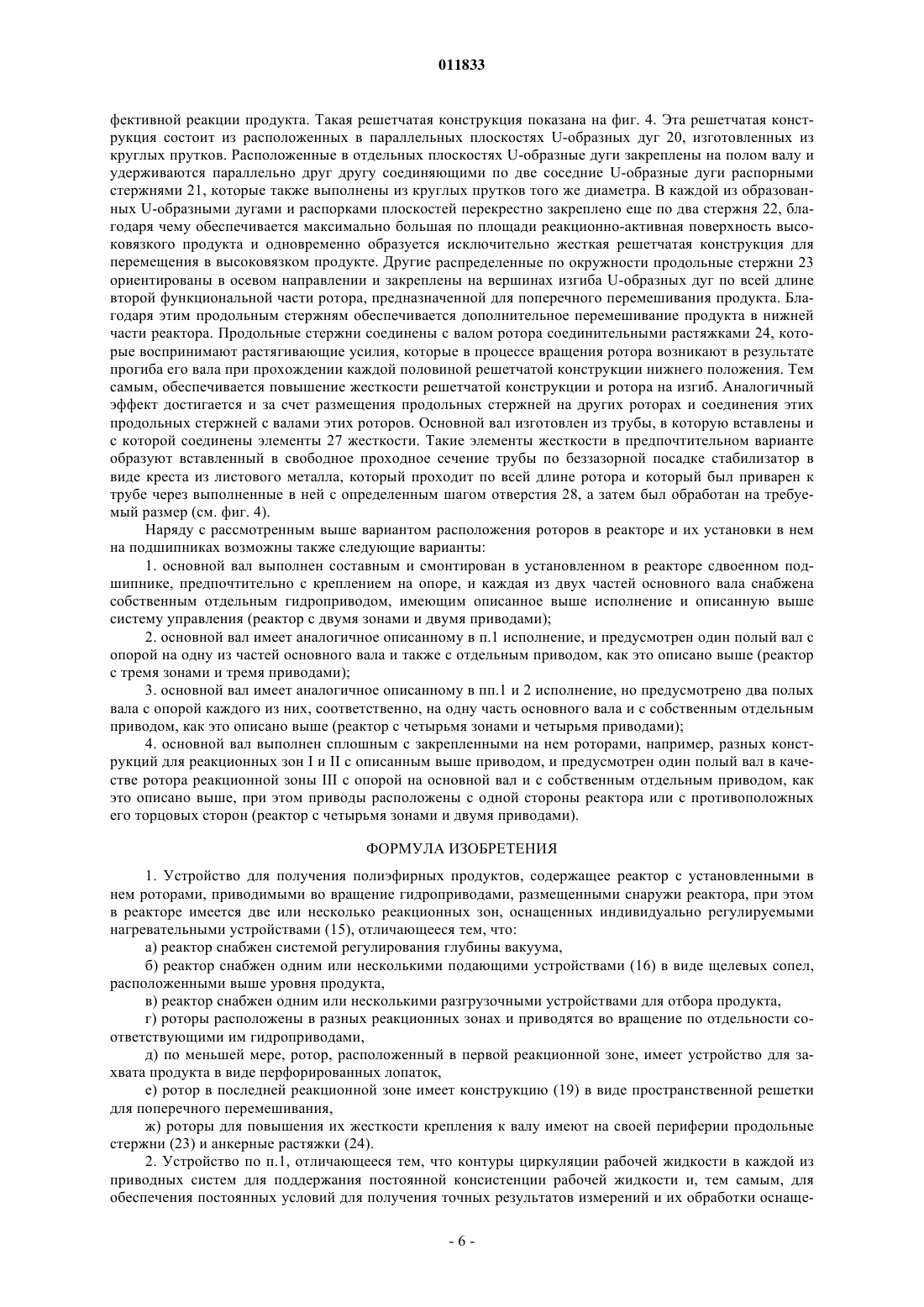

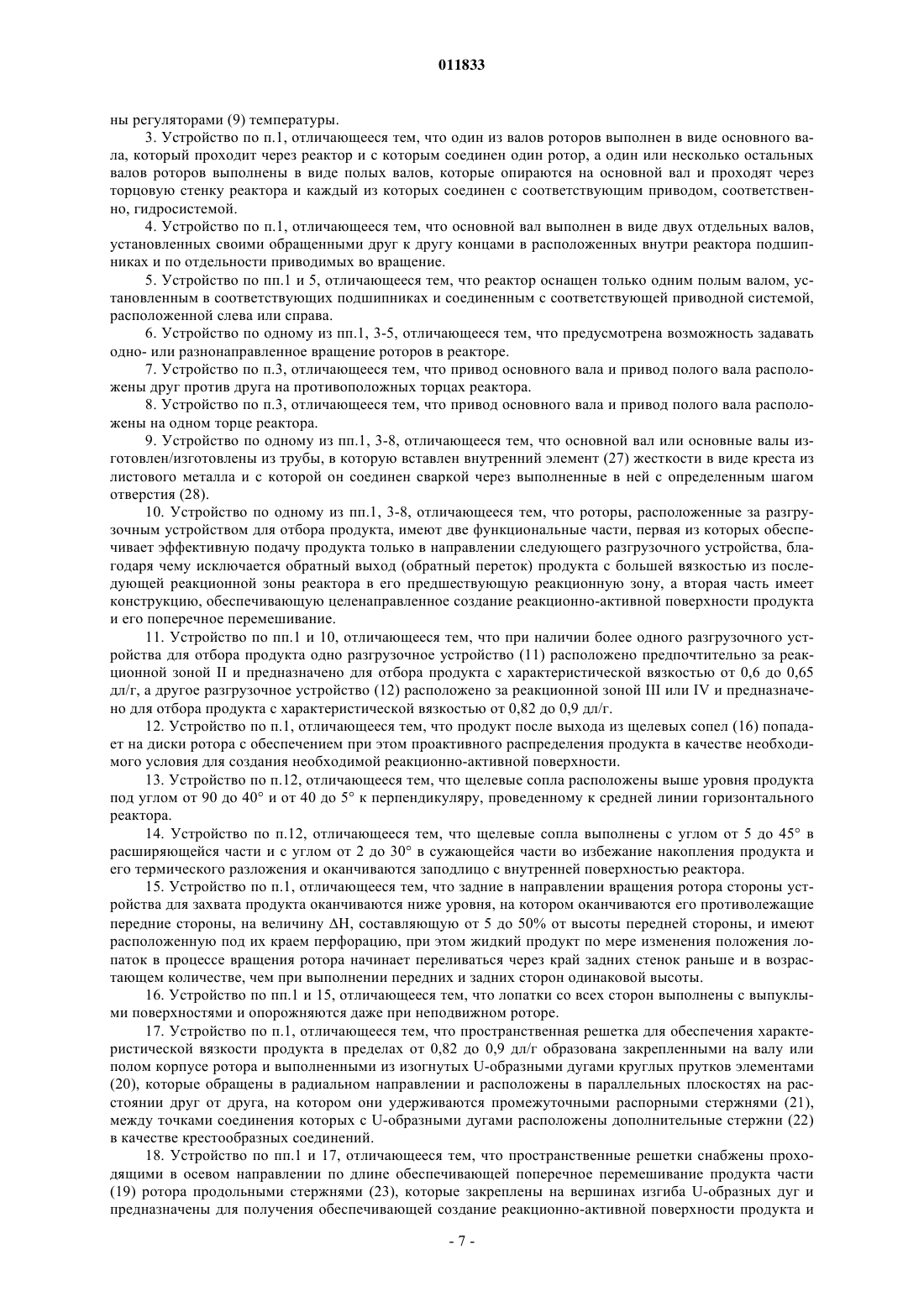

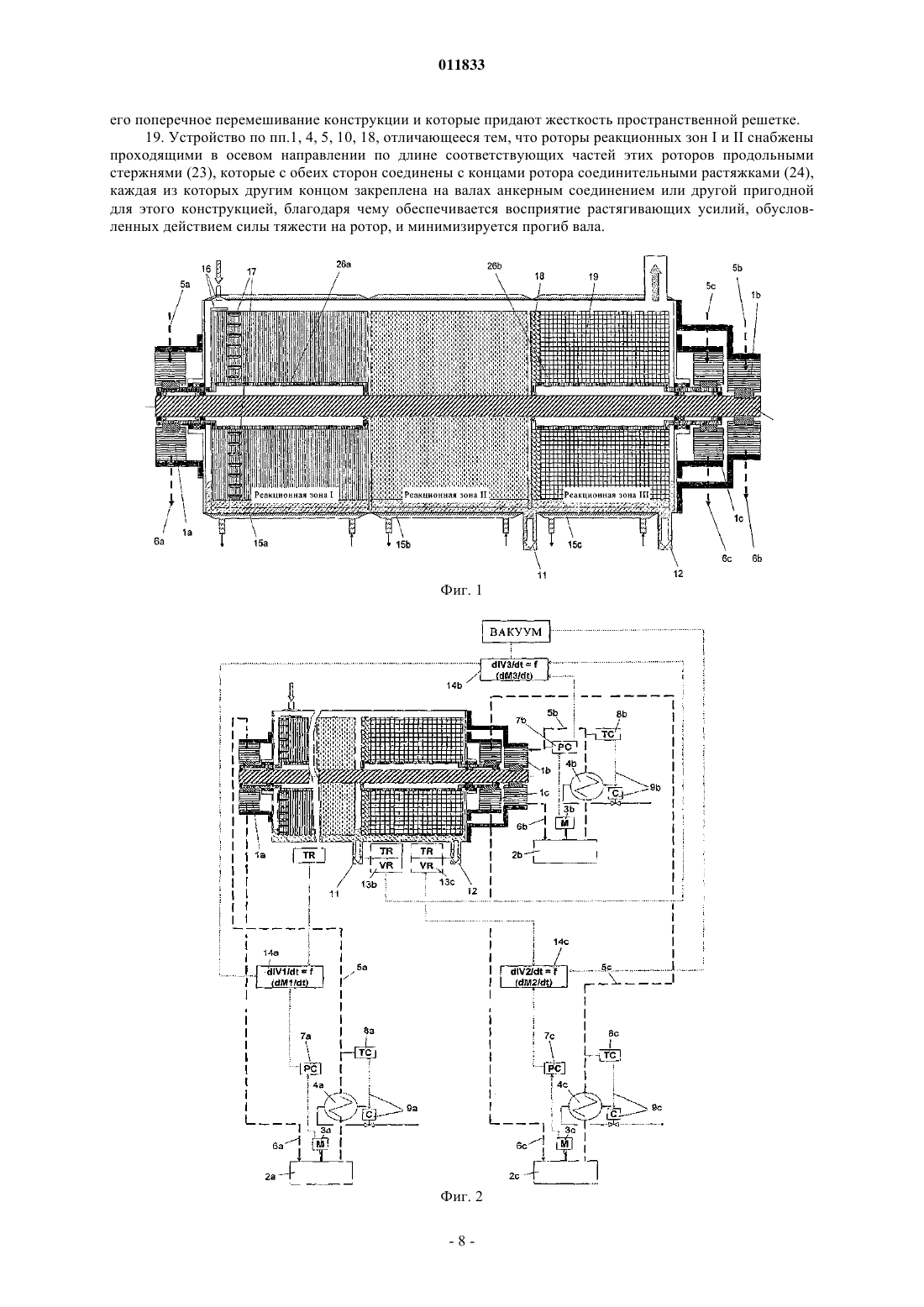

011833 Настоящее изобретение относится к реактору для получения текучих высоковязких, соответственно, пастообразных сред согласно ограничительной части независимого пункта формулы изобретения. В DE 10200230 А 1 описан выполненный в виде гидродвигателя привод мешалки для вертикальных и горизонтальных реакторов. Такой двигатель установлен непосредственно в реакторе, находящийся в котором продукт используется в качестве рабочей жидкости для привода. Рабочая жидкость подается в привод по трубопроводу, а движущий напор создается расположенной снаружи реактора насосной станцией. После передачи приводной мощности на мешалку этот продукт поступает в реактор в качестве реагента, вступающего в реакторе в дальнейшую реакцию. Однако при повреждении или поломке расположенного в реакторе приводного механизма необходимо остановить реакцию, протекающую в реакторе, и открыть его для проведения ремонтных работ. Помимо этого в данном случае не используется система управления технологическим процессом по сигналу, формируемому на основании некоторого измеряемого параметра, характеризующего работу приводной системы. Еще один недостаток, связанный с применением продукта реакции в качестве рабочей жидкости, состоит в том, что продукт реакции из-за обусловленного технологическими факторами изменения во времени своей консистенции не может служить постоянной базой для формирования независимых сигналов, которые можно было бы использовать для управления технологическим процессом. В DE 4013912 С 2 описан горизонтальный реактор, оснащенный радиально наружным и радиально внутренним роторами, которые вращаются один в другом и при этом счищают продукт со своих смоченных им поверхностей. Цель при этом состоит в обеспечении эффективного перемешивания продукта, и его распределении по поверхности большой площади, и, тем самым, его эффективной дегазации. Недостаток этого устройства состоит в необходимости применения двух приводных механизмов, по одному для каждого ротора, и в результате в расположении центра тяжести приводной системы на не оптимальном расстоянии от стенки реактора. Помимо этого технически и конструктивно сложное размещение радиально внутреннего, очищающего, ротора в радиально наружном роторе типа беличьей клетки является возможным источником неисправностей из-за необходимости выдерживать требуемые зазоры между скребками радиально внутреннего ротора и кольцевыми дисками радиально наружного ротора и из-за значительной длины роторов, а также из-за возможного их прогиба. Из DE 4447422 С 2 известен реактор, снабженный ротором, имеющим полый цилиндрический корпус с выполненными в нем прямоугольными сквозными отверстиями и насаженные на корпус перфорированные диски и спицевые диски. В промежутках между перфорированными дисками и спицевыми дисками в нижней части реактора, где скапливается полимер, на стенке реактора установлены перегородки и стержневые скребки. Реактор по своей длине подразделяется на отдельные зоны, образованные за счет уменьшения расстояний между перфорированными дисками и спицевыми дисками и изменения углов их установки на полом корпусе, либо имеет изменяющуюся в зависимости от консистенции продукта геометрию. Цель такого решения состоит в том, чтобы за счет упрощения конструкции повысить ее сопротивление скручиванию и прогибу, а также обеспечить тщательное перемешивание продукта и постоянное время его пребывания в реакторе и, тем самым, добиться высокого качества продукта. Однако недостаток и этого решения заключается в том, что размещение неподвижных перегородок и стержневых скребков между подвижными перфорированными дисками и спицевыми дисками не исключает возможности коробления всех этих элементов и, тем самым, контакта подвижных элементов с неподвижными под действием возникающих при вращении ротора усилий со стороны продукта. В DE 10001477 А 1 описан способ периодической поликонденсации в реакторе с перемешивающими дисками. Этот реактор рассчитан на периодический режим работы, при котором момент задается в функции возрастающей во времени вязкости в вакууме. При этом не предусмотрено регулирование, аналогичное регулированию при непрерывном процессе. Помимо этого геометрия реактора с перемешивающими дисками однозначно рассчитана на периодический режим работы. В DE 1745541 описаны способ поликонденсации и устройство для его осуществления, в частности реактор с кольцевыми дисками. Такой реактор состоит из нескольких зон, образованных, однако, исключительно кольцевыми дисками. Активная подача реакционной смеси на кольцевые диски в этой публикации не описана. Помимо этого кольцевые диски работают с высоким трением, которое проявляется как недостаток в виде значительных повышений температуры, которые необходимо компенсировать. Применение регулируемых приводов сопряжено со значительными расходами, а параметры технологического процесса не могут использоваться в этой конструкции в качестве активного компонента для регулирования технологического процесса. В DE 1495665 описаны способ непрерывного перемещения расплавов при получении продуктов поликонденсации и устройство для осуществления этого способа. Описанная в этой публикации конструкция отличается, в основном, наличием выравнивающих течение расплава кольцевых элементов. Помимо них используются разглаживающие и распределительные устройства. Использование в этой конструкции выравнивающих течение расплава элементов является технологически неоптимальным решением, поскольку на них может налипать реакционная масса, которая термически разлагается с течением времени и которая может отрицательно влиять на качество продукта. Кроме того, в этом устройстве создается сравнительно небольшая реакционно-активная поверхность. По этой причине при необходимости увеличения-1 011833 производительности реактора неизбежно потребовалось бы использовать реактор больших размеров. В DE 1645630 описано разделенное перегородками на камеры устройство для проведения процесса поликонденсации жидких форконденсатов. В таком устройстве используется мешалка, элементы которой выполнены винтообразными, что способствует перемещению реакционной массы в направлении выходного отверстия для продукта. Это устройство требует использования в нем конструктивно сложных перегородок между камерами. Помимо этого наличие камер затрудняет гомогенное перемешивание продукта. Кроме того, обусловленное наличием камер длительное время пребывания продукта в устройстве создает проблемы с эффективной подачей продукта реакции в направлении выходного отверстия. В DE 1570939 описан аппарат для полимеризации, через который реакционная масса перемещается выполненными по типу беличьей клетки и безвальными винтовыми сегментами или питателями. Благодаря подобной винтовой конструкции существенно ускоряется перемещение реакционной массы. В результате сокращается время ее пребывания в аппарате, и поэтому при необходимости увеличения производительности аппарата приходится использовать аппарат больших размеров. При этом регулирование параметров реакционной массы, необходимое в современном аппарате, в указанной публикации вообще не упоминается. В DE 1925093 описано устройство для окончательной конденсации продуктов поликонденсации. В таком устройстве за счет использования множества различных, отчасти исключительно сложных встроенных элементов и различных дисков и скребков предпринимается попытка увеличения реакционно-активной поверхности. Описанные в указанной публикации встроенные элементы проявляют склонность к загрязнению налипающей на них реакционной массой, которая через некоторое время начинает термически разлагаться. По этой причине подобные встроенные элементы должны иметь максимально простую конструкцию. Во всех описанных выше публикациях отсутствует какая-либо информация о применении технологических параметров, связанных с работой ротора, и об их использовании в качестве задающих воздействий для регулирования технологического процесса. Помимо этого описанным выше известным решениям присущ недостаток, связанный с использованием массивных приводов и, соответственно, с относительно большим удалением их центра тяжести от торца реактора либо с использованием роторов, которые часто имеют сложную конструкцию. Кроме того, значительным весом известных приводных агрегатов с относительно длинными рычагами обусловлено создание значительных изгибающих усилий, действующих на роторы и их валы, а также на торцы реакторов и уплотнительные системы, обеспечивающие сохранение вакуума в реакторе, и отрицательно влияющих на реактор в целом в процессе его работы и на зазоры между элементами ротора и встроенными элементами, прежде всего, при расположении поверхностей скольжения с минимальным зазором между элементами роторов и покрытыми отложениями элементами корпуса или радиально внутренними роторами. В основу настоящего изобретения была положена задача разработать устройство для обработки текучих высоковязких, соответственно, пастообразных сред в вакууме, таких, например, как сложные полиэфиры или иные полимеры, в котором для целенаправленного точного регулирования технологического процесса использовались бы измеряемые параметры, характеризующие протекающий в таком устройстве процесс, с целью получения высококачественного продукта, характеристическая вязкость которого может достигать 0,9 дл/г, и которое позволило бы за счет применения приемлемых приводов минимизировать действующие на реактор статические и динамические усилия, а также позволило бы повысить эффективность технологического процесса и работу реактора за счет оптимизации его конструкции и конструкции роторов. Указанная задача решается с помощью отличительных признаков, представленных в п.1 формулы изобретения. Различные варианты осуществления изобретения приведены в пп.2-19 формулы изобретения. 1. Предлагаемый в изобретении реактор разделен на 2-4 реакционные зоны, в каждой из которых предусмотрено по отдельно работающему ротору. Для этого каждый из роторов приводится во вращение собственным гидроприводом, который снабжается рабочей жидкостью собственной, расположенной снаружи реактора насосной станцией. При этом роторы могут быть расположены следующим образом: а) в реакторе с 2 реакционными зонами основной вал выполнен разделенным на два отдельных вала, на которых закреплены роторы и которые своими обращенными друг к другу концами установлены в подшипниках внутри реактора, а своими обращенными друг от друга концами смонтированы в подшипниках, установленных в соответствующих торцах реактора; б) в реакторе с 3 реакционными зонами ротор реакционной зоны II закреплен на основном валу, который проходит через весь реактор и установлен в подшипниках на торцах реактора, а валы роторов реакционных зон I и III выполнены в виде полых валов, каждый из которых на одном своем конце установлен в смонтированных внутри реактора на основном валу подшипниках, а на другом своем конце установлен в смонтированных в левой, соответственно, правой торцовой стенке реактора подшипниках и при этом проходит через соответствующую торцовую стенку реактора; в) в реакторе с 3 реакционными зонами основной вал может быть выполнен аналогично указанному выше в п.а) основному валу разделенным на два отдельных вала, при этом предусмотрен один полый вал, опирающийся на основной вал аналогично тому, как это указано в п.б); г) в реакторе с 4 реакционными зонами на каждый из двух основных валов опирается по полому валу аналогично тому, как это указано в п.в) в отношении ректора с 3 реакционными зонами.-2 011833 2. Каждый из гидродвигателей расположен снаружи реактора на его торцовой стенке и соединен,соответственно, с одним основным или полым валом. Гидродвигатель приводится в действие рабочей жидкостью, консистенция которой поддерживается в процессе работы постоянной за счет регулирования ее температуры. Поддержание подобных постоянных свойств рабочей жидкости создает надежную базу для измерения и обработки измеряемого параметра, которым является давление рабочей жидкости. На основании измеренных значений давления рабочей жидкости определяется необходимый для поддержания постоянной частоты вращения ротора крутящий момент. Величина этого крутящего момента позволяет также точно судить о характеристической вязкости продукта при также постоянной степени заполнения реактора и при постоянной температуре продукта. Характеристическую вязкость измеряют согласно стандарту ASTM D4603 или согласно стандарту ISO 1628-5 в случае полиэтилентерефталата. Для этого образец полиэтилентерефталата растворяют в смеси из фенола и 1,1,2,2-тетрахлорэтана, взятых в соотношении 60:40. Затем по уравнению Бильмейера определяют характеристическую вязкость в размерности [дл/г]. Полученные таким путем результаты измерений используют в качестве параметров регулирования глубины вакуума в реакционном пространстве, от которой зависит окончательная вязкость продукта. Определенное при этом значение характеристической вязкости продукта в реакторе сравнивают со значением вязкости, измеренным с помощью расположенного за реактором вискозиметра, и при необходимости корректируют. Помимо этого использование гидропривода обеспечивает эксплуатационную надежность реактора после простоев и неполадок. Для этого гидропривод можно разгонять до номинальной частоты вращения при безопасной для ротора величине крутящего момента. При этом исключается повреждение из-за слишком высокой вязкости продукта или его затвердевания. 3. Для отбора продукта с разными показателями вязкости в целях его последующей переработки в нижней части реактора предусмотрено одно или несколько разгрузочных устройств для отбора продукта. За разгрузочным устройством роторы имеют по первой функциональной части, предназначенной для перемещения или подачи продукта в направлении следующего разгрузочного устройства. Благодаря этому исключается попадание продукта более высокой вязкости из расположенной за этим разгрузочным устройством зоны реактора обратно в его предшествующую зону. К указанной выше функциональной части ротора примыкает следующая его функциональная часть, предназначенная для поперечного перемешивания продукта. 4. Реакционные зоны реактора оснащены отдельными, индивидуально регулируемыми нагревательными устройствами, обеспечивающими целенаправленное управление технологическим процессом. 5. Расплав подается в реактор либо в его нижнюю часть через находящееся ниже уровня расплава подающее устройство, либо через одно или несколько подающих устройств, расположенных выше уровня скапливающегося внизу реактора расплава (надповерхностная компоновка). Такие расположенные выше уровня расплава подающие устройства выполнены в виде щелевых сопел, не имеющих зон в виде непроточных полостей (застойных зон), в которых мог бы скапливаться продукт. Расплав попадает на диски ротора и при этом подвергается проактивному распределению для обеспечения его интенсивной дегазации. Подобному проактивному распределению расплава способствует устройство для захвата продукта, образованное лопатками, закрепленными между дисками ротора реакционной зоны I. Эти лопатки зачерпывают (захватывают) продукт из нижней части реактора и распределяют его в процессе вращения ротора между дисками, что обеспечивает создание значительной удельной поверхности, необходимой для протекания реакции. Лопатки выполнены с перфорацией, благодаря которой, во-первых, продукт начинает вытекать обратно из лопаток, практически, сразу же после его зачерпывания ими, благодаря чему обеспечивается максимально равномерное распределение продукта, а, во-вторых, обеспечивается опорожнение лопаток при возможной остановке ротора. 6. В последней реакционной зоне ротор выполнен в виде пространственной решетки или перфорированных дисков, которые благодаря преобладающей в этой реакционной зоне высокой вязкости расплава обеспечивают способствующее более интенсивному образованию реакционно-активных поверхностей перемешивание расплава и получение продукта с характеристической вязкостью 0,9 дл/г. При этом благодаря дополнительно предусмотренным соединительным растяжкам повышается также статическая прочность ротора при изгибе и кручении. 7. Установка соединительных растяжек по периферии с анкерным креплением к валу повышает прочность роторов при изгибе и кручении. Ниже рассмотрены преимущества предлагаемого в изобретении устройства. 1. Реактор имеет несколько по отдельности вращающихся в одном направлении или в противоположных направлениях роторов, которые образуют разные реакционные зоны, в которых обеспечивается положительное влияние на продукт в соответствии с требованиями, предъявляемыми к ведению процесса получения высоковязких полимеров. 2. Каждый ротор снабжен собственным, работающим с малыми потерями, плавно и с невысокой частотой вращения гидроприводом с отдельной, собственной гидравлической системой и, тем самым, не требует применения редукторов. 3. Регулирование вязкости продукта в целях ее доведения до требуемой происходит на основании-3 011833 измеряемых параметров, характеризующих работу гидроприводов и позволяющих получить пригодный для соответствующего управления технологическим процессом сигнал. При этом исключается появление возмущающих воздействий, источником которых, например, при применении электропривода являются необходимые в этом случае редукторы и механический износ. 4. По сравнению с электроприводами гидропривод имеет меньшую массу с удаленным на меньшее расстояние от торца реактора центром тяжести, благодаря чему исключается воздействие на ротор больших изгибающих моментов и износ привода. 5. В предлагаемом в изобретении устройстве обеспечивается первоначальное проактивное распределение продукта за счет его подачи в реактор через щелевое сопло и/или за счет захвата продукта из нижней части реактора и последующего распределения продукта с помощью соответствующего захватывающего его устройства в виде лопаток предлагаемого в изобретении исполнения. При этом улучшается дегазация расплава и повышается эффективность его дегазации. 6. В предлагаемом в изобретении устройстве для возможности частичного отбора продукта с достигшей определенного значения вязкостью из всего технологического процесса предусмотрено несколько разгрузочных устройств. При этом благодаря предлагаемой в изобретении конструкции роторов исключается возможность попадания продукта из той зоны реактора, которая расположена за местом отбора продукта, обратно в расположенную перед этим местом зону реактора. 7. Расположенный в последней зоне реактора ротор предлагаемой в изобретении конструкции обеспечивает эффективную дегазацию продукта и увеличение его характеристической вязкости до 0,9 дл/г. 8. Предлагаемое в изобретении решение позволяет минимизировать прогиб роторов, уменьшить износ подшипников и сократить потребление энергии, а также обеспечивает плавную работу движущихся частей и оказывает положительное влияние на технологический процесс. Ниже предлагаемое в изобретении устройство более подробно рассмотрено на примере одного из вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано: на фиг. 1 - реактор с 3 реакционными зонами,на фиг. 2 - схематичный вид приводов и системы управления технологическим процессом,на фиг. 3 - фрагмент устройства для захвата продукта,на фиг. 4 - конструкция основного вала, а также фрагмент пространственной решетчатой конструкции в зоне той части ротора реакционной зоны III, которая предназначена для поперечного перемешивания. На фиг. 1 показан реактор с 3 реакционными зонами для непрерывной дегазации продуктов реакции карбоновой кислоты с полифункциональным спиртом. Реактор имеет 3 гидропривода 1a, 1b и 1 с для приведения во вращение трех роторов, расположенных, соответственно, в реакционных зонах I, II и III. Приводы роторов соединены соответствующими подводящими трубопроводами 5 и отводящими трубопроводами 6 с каждой из гидросистем. Гидроприводы обладают малой массой и имеют регулируемую низкую частоту вращения, а их рабочие параметры используются для регулирования процесса реакции. Ротор, расположенный в реакционной зоне II, закреплен на проходящем через весь реактор основном валу 25, который с левой стороны смонтирован во внутренних подшипниках полого вала ротора реакционной зоны I, а с правой стороны смонтирован во внутренних подшипниках ротора реакционной зоныIII. Ротор реакционной зоны I закреплен на полом валу 26 а, который с левой стороны смонтирован в подшипниках, расположенных в торце реактора, а с правой стороны через подшипник опирается на основной вал. Ротор реакционной зоны III также закреплен на полом валу 26b, который с правой стороны смонтирован в подшипниках, расположенных в торце реактора, а с левой стороны через подшипник опирается на основной вал. Подшипники, в которых смонтированы все эти валы, позволяют компенсировать тепловое расширение роторов, а также корпуса реактора. На фиг. 2 показаны гидросистемы приводов 1 роторов. Каждая из этих гидросистем состоит из насосной станции 2, двигателя 3 для подвода энергии, охладителя 4 рабочей жидкости, предпочтительно рабочей жидкости на основе масла, подводящего 5 и отводящего 6 трубопроводов для рабочей жидкости,измерителя 7 давления (PC) в подводящем трубопроводе 5 и измерителя 8 температуры (ТС), связанного с регулятором 9 температуры рабочей жидкости путем регулирования расхода охлаждающей среды через охладитель 4. За реакционной зоной II расположено первое разгрузочное устройство 11 для отбора продукта с характеристической вязкостью от 0,6 до 0,65 дл/г, а в конце реактора расположено второе разгрузочное устройство 12 для отбора высоковязкого продукта с характеристической вязкостью, достигающей 0,9 дл/г. Показатели этой вязкости и температуры каждого продукта различной вязкости измеряются соответствующими измерителями 13. Для сбора результатов измерений и их обработки, что необходимо для управления технологическим процессом, блоками 14 обработки результатов измерений формируются пригодные для последующего использования регулирующие сигналы, подаваемые в каждый регулятор 7 давления. Для формирования таких регулирующих сигналов измеренная измерителем 13 в функции температуры продукта его характеристическая вязкость соотносится с определенным управляющей (следящей) гидросистемой крутящим моментом (или же с его средним значением или средними значениями, усредненным/усредненным по всем гидросистемам). По полученным в результате управляющим воздействиям регулируется глубина вакуума в системе, что позволяет при регулировании с гораздо меньшим по сравнению с обычными системами запаздыванием устанавливать требуемую вяз-4 011833 кость продукта и поддерживать ее постоянной. Помимо этого для обеспечения более высокой требуемой вязкости полимера предусмотрено регулирование частоты вращения ротора, соответственно, мешалки. На основании значений давления рабочей жидкости определяется необходимая для поддержания постоянной частоты вращения ротора величина крутящего момента. Эта величина крутящего момента позволяет при также постоянной степени заполнения реактора и постоянной температуре продукта получить точную информацию о характеристической вязкости продукта. Полученные таким путем результаты измерений служат параметрами регулирования глубины вакуума в реакционном пространстве, которой определяется окончательная вязкость продукта. Измеренное значение характеристической вязкости продукта в реакторе сравнивается со значением вязкости, измеренным с помощью расположенного за реактором вискозиметра, и при необходимости корректируется. В данном случае возможное рассогласование отрабатывается путем подачи управляющих воздействий непосредственно на приводные двигатели 3 таким образом, что при необходимости снижения давления 7 рабочей жидкости мощность гидропривода путем дроссельного регулирования, соответственно, понижается, а при необходимости повышения давления рабочей жидкости мощность гидропривода, соответственно, повышается. Такое предлагаемое в изобретении управление гораздо чувствительнее по сравнению с альтернативным регулированием крутящих моментов электроприводов. При использовании электроприводов промежуточные возмущающие воздействия, такие, например, как потери в редукторе, проскальзывание и износ, являются причиной появления ошибок при измерениях и неудовлетворительного управления технологическим процессом. Подача сформированного в блоке 14 обработки результатов измерений управляющего сигнала на регулятор 7 давления в подающем трубопроводе гидросистемы и происходящее по этому управляющему сигналу управление работой приводного двигателя 3 гидросистемы позволяют исключить влияние внешних возмущающих воздействий на обработку сигналов, что оптимально для обеспечения высокоэффективного управления технологическим процессом и получения продукта высочайшего качества. Роторы могут вращаться в одном направлении или в противоположных направлениях. Помимо этого каждый из роторов может вращаться с частотой, отличной от частоты вращения остальных роторов. Каждая из реакционных зон I-III в предпочтительном варианте снабжена индивидуально управляемым нагревательным устройством 15 а-15 с, позволяющим целенаправленно регулировать температуру продукта в реакционных зонах. Связанное с этим преимущество состоит в более эффективном управлении технологическим процессом за счет целенаправленного влияния на температуру продукта. Продукт подается в реактор через одно или несколько щелевых сопел 16, расположенных выше уровня скапливающегося внизу реактора продукта (надповерхностная компоновка). Выходные отверстия щелевых сопел расположены в содержащем продукт внутреннем пространстве реактора непосредственно на уровне, на котором расположена верхняя кромка ротора реакционной зоны I, со стороны, с которой касательный вектор к окружности, описываемой периферией ротора при его вращательном движении,направлен вверх. Щелевые сопла расположены под углами 75 и 20 к вертикали. Щелевые сопла имеют такое исполнение, при котором исключается образование мертвых или застойных зон, в которых могло бы происходить образование отложений. При таком расположении щелевых сопел продукт непосредственно на входе в реактор подается на диски, благодаря чему необходимая реакционно-активная поверхность создается быстрее, чем при подаче продукта через низ реактора. Для дополнительного увеличения необходимой реакционно-активной поверхности по окружности ротора реакционной зоны I непосредственно за местом расположения щелевых сопел установлено устройство для захвата продукта в виде лопаток 17, закрепленных между несколькими дисками. При вращении ротора эти лопатки зачерпывают продукт из низа реактора. При вращении ротора лопатки с захваченным ими продуктом поднимаются, в ходе чего продукт через отверстия в перфорированной задней стенке лопаток стекает обратно на диски. Отверстия в задней стенке лопаток расположены при этом таким образом, что с увеличением угла поворота ротора истечение продукта интенсифицируется. Тем самым, в дополнение к эффекту захвата продукта дисками, активно поддерживается процесс создания реакционно-активной поверхности необходимой для протекания реакции площади. Лопатки выполнены без мертвых или застойных зон. Задняя стенка лопаток оканчивается ниже уровня, на котором оканчивается их передняя стенка. Подобное устройство для захвата продукта может быть предусмотрено и в реакционной зоне II. Конструкция лопаток показана на фиг. 3. Реактор оснащен двумя разгрузочными устройствами для отбора продукта. Первое разгрузочное устройство 11 предназначено для отбора продукта с характеристической вязкостью в пределах от 0,6 до 0,65 дл/г, а второе разгрузочное устройство 12 предназначено для отбора конечного продукта с характеристической вязкостью, достигающей 0,9 дл/г. Тем самым, обеспечивается возможность отбора из реактора продукта двух качественно разных видов. Ротор реакционной зоны III имеет за разгрузочным устройством 11 две функциональные части. В первой из них предусмотрено устройство 18 для обеспечения эффективной подачи продукта только в направлении второго разгрузочного устройства и исключения обратного перетока продукта из пространства за вторым разгрузочным устройством. Во второй функциональной части ротора предусмотрена пространственная решетчатая конструкция 19, предназначенная для интенсивного перемешивания, поперечного перемешивания и создания необходимой реакционно-активной поверхности высоковязкого продукта в реакционной зоне III и, тем самым, для обеспечения эф-5 011833 фективной реакции продукта. Такая решетчатая конструкция показана на фиг. 4. Эта решетчатая конструкция состоит из расположенных в параллельных плоскостях U-образных дуг 20, изготовленных из круглых прутков. Расположенные в отдельных плоскостях U-образные дуги закреплены на полом валу и удерживаются параллельно друг другу соединяющими по две соседние U-образные дуги распорными стержнями 21, которые также выполнены из круглых прутков того же диаметра. В каждой из образованных U-образными дугами и распорками плоскостей перекрестно закреплено еще по два стержня 22, благодаря чему обеспечивается максимально большая по площади реакционно-активная поверхность высоковязкого продукта и одновременно образуется исключительно жесткая решетчатая конструкция для перемещения в высоковязком продукте. Другие распределенные по окружности продольные стержни 23 ориентированы в осевом направлении и закреплены на вершинах изгиба U-образных дуг по всей длине второй функциональной части ротора, предназначенной для поперечного перемешивания продукта. Благодаря этим продольным стержням обеспечивается дополнительное перемешивание продукта в нижней части реактора. Продольные стержни соединены с валом ротора соединительными растяжками 24, которые воспринимают растягивающие усилия, которые в процессе вращения ротора возникают в результате прогиба его вала при прохождении каждой половиной решетчатой конструкции нижнего положения. Тем самым, обеспечивается повышение жесткости решетчатой конструкции и ротора на изгиб. Аналогичный эффект достигается и за счет размещения продольных стержней на других роторах и соединения этих продольных стержней с валами этих роторов. Основной вал изготовлен из трубы, в которую вставлены и с которой соединены элементы 27 жесткости. Такие элементы жесткости в предпочтительном варианте образуют вставленный в свободное проходное сечение трубы по беззазорной посадке стабилизатор в виде креста из листового металла, который проходит по всей длине ротора и который был приварен к трубе через выполненные в ней с определенным шагом отверстия 28, а затем был обработан на требуемый размер (см. фиг. 4). Наряду с рассмотренным выше вариантом расположения роторов в реакторе и их установки в нем на подшипниках возможны также следующие варианты: 1. основной вал выполнен составным и смонтирован в установленном в реакторе сдвоенном подшипнике, предпочтительно с креплением на опоре, и каждая из двух частей основного вала снабжена собственным отдельным гидроприводом, имеющим описанное выше исполнение и описанную выше систему управления (реактор с двумя зонами и двумя приводами); 2. основной вал имеет аналогичное описанному в п.1 исполнение, и предусмотрен один полый вал с опорой на одну из частей основного вала и также с отдельным приводом, как это описано выше (реактор с тремя зонами и тремя приводами); 3. основной вал имеет аналогичное описанному в пп.1 и 2 исполнение, но предусмотрено два полых вала с опорой каждого из них, соответственно, на одну часть основного вала и с собственным отдельным приводом, как это описано выше (реактор с четырьмя зонами и четырьмя приводами); 4. основной вал выполнен сплошным с закрепленными на нем роторами, например, разных конструкций для реакционных зон I и II с описанным выше приводом, и предусмотрен один полый вал в качестве ротора реакционной зоны III с опорой на основной вал и с собственным отдельным приводом, как это описано выше, при этом приводы расположены с одной стороны реактора или с противоположных его торцовых сторон (реактор с четырьмя зонами и двумя приводами). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для получения полиэфирных продуктов, содержащее реактор с установленными в нем роторами, приводимыми во вращение гидроприводами, размещенными снаружи реактора, при этом в реакторе имеется две или несколько реакционных зон, оснащенных индивидуально регулируемыми нагревательными устройствами (15), отличающееся тем, что: а) реактор снабжен системой регулирования глубины вакуума,б) реактор снабжен одним или несколькими подающими устройствами (16) в виде щелевых сопел,расположенными выше уровня продукта,в) реактор снабжен одним или несколькими разгрузочными устройствами для отбора продукта,г) роторы расположены в разных реакционных зонах и приводятся во вращение по отдельности соответствующими им гидроприводами,д) по меньшей мере, ротор, расположенный в первой реакционной зоне, имеет устройство для захвата продукта в виде перфорированных лопаток,е) ротор в последней реакционной зоне имеет конструкцию (19) в виде пространственной решетки для поперечного перемешивания,ж) роторы для повышения их жесткости крепления к валу имеют на своей периферии продольные стержни (23) и анкерные растяжки (24). 2. Устройство по п.1, отличающееся тем, что контуры циркуляции рабочей жидкости в каждой из приводных систем для поддержания постоянной консистенции рабочей жидкости и, тем самым, для обеспечения постоянных условий для получения точных результатов измерений и их обработки оснаще-6 011833 ны регуляторами (9) температуры. 3. Устройство по п.1, отличающееся тем, что один из валов роторов выполнен в виде основного вала, который проходит через реактор и с которым соединен один ротор, а один или несколько остальных валов роторов выполнены в виде полых валов, которые опираются на основной вал и проходят через торцовую стенку реактора и каждый из которых соединен с соответствующим приводом, соответственно, гидросистемой. 4. Устройство по п.1, отличающееся тем, что основной вал выполнен в виде двух отдельных валов,установленных своими обращенными друг к другу концами в расположенных внутри реактора подшипниках и по отдельности приводимых во вращение. 5. Устройство по пп.1 и 5, отличающееся тем, что реактор оснащен только одним полым валом, установленным в соответствующих подшипниках и соединенным с соответствующей приводной системой,расположенной слева или справа. 6. Устройство по одному из пп.1, 3-5, отличающееся тем, что предусмотрена возможность задавать одно- или разнонаправленное вращение роторов в реакторе. 7. Устройство по п.3, отличающееся тем, что привод основного вала и привод полого вала расположены друг против друга на противоположных торцах реактора. 8. Устройство по п.3, отличающееся тем, что привод основного вала и привод полого вала расположены на одном торце реактора. 9. Устройство по одному из пп.1, 3-8, отличающееся тем, что основной вал или основные валы изготовлен/изготовлены из трубы, в которую вставлен внутренний элемент (27) жесткости в виде креста из листового металла и с которой он соединен сваркой через выполненные в ней с определенным шагом отверстия (28). 10. Устройство по одному из пп.1, 3-8, отличающееся тем, что роторы, расположенные за разгрузочным устройством для отбора продукта, имеют две функциональные части, первая из которых обеспечивает эффективную подачу продукта только в направлении следующего разгрузочного устройства, благодаря чему исключается обратный выход (обратный переток) продукта с большей вязкостью из последующей реакционной зоны реактора в его предшествующую реакционную зону, а вторая часть имеет конструкцию, обеспечивающую целенаправленное создание реакционно-активной поверхности продукта и его поперечное перемешивание. 11. Устройство по пп.1 и 10, отличающееся тем, что при наличии более одного разгрузочного устройства для отбора продукта одно разгрузочное устройство (11) расположено предпочтительно за реакционной зоной II и предназначено для отбора продукта с характеристической вязкостью от 0,6 до 0,65 дл/г, а другое разгрузочное устройство (12) расположено за реакционной зоной III или IV и предназначено для отбора продукта с характеристической вязкостью от 0,82 до 0,9 дл/г. 12. Устройство по п.1, отличающееся тем, что продукт после выхода из щелевых сопел (16) попадает на диски ротора с обеспечением при этом проактивного распределения продукта в качестве необходимого условия для создания необходимой реакционно-активной поверхности. 13. Устройство по п.12, отличающееся тем, что щелевые сопла расположены выше уровня продукта под углом от 90 до 40 и от 40 до 5 к перпендикуляру, проведенному к средней линии горизонтального реактора. 14. Устройство по п.12, отличающееся тем, что щелевые сопла выполнены с углом от 5 до 45 в расширяющейся части и с углом от 2 до 30 в сужающейся части во избежание накопления продукта и его термического разложения и оканчиваются заподлицо с внутренней поверхностью реактора. 15. Устройство по п.1, отличающееся тем, что задние в направлении вращения ротора стороны устройства для захвата продукта оканчиваются ниже уровня, на котором оканчиваются его противолежащие передние стороны, на величину Н, составляющую от 5 до 50% от высоты передней стороны, и имеют расположенную под их краем перфорацию, при этом жидкий продукт по мере изменения положения лопаток в процессе вращения ротора начинает переливаться через край задних стенок раньше и в возрастающем количестве, чем при выполнении передних и задних сторон одинаковой высоты. 16. Устройство по пп.1 и 15, отличающееся тем, что лопатки со всех сторон выполнены с выпуклыми поверхностями и опорожняются даже при неподвижном роторе. 17. Устройство по п.1, отличающееся тем, что пространственная решетка для обеспечения характеристической вязкости продукта в пределах от 0,82 до 0,9 дл/г образована закрепленными на валу или полом корпусе ротора и выполненными из изогнутых U-образными дугами круглых прутков элементами(20), которые обращены в радиальном направлении и расположены в параллельных плоскостях на расстоянии друг от друга, на котором они удерживаются промежуточными распорными стержнями (21),между точками соединения которых с U-образными дугами расположены дополнительные стержни (22) в качестве крестообразных соединений. 18. Устройство по пп.1 и 17, отличающееся тем, что пространственные решетки снабжены проходящими в осевом направлении по длине обеспечивающей поперечное перемешивание продукта части(19) ротора продольными стержнями (23), которые закреплены на вершинах изгиба U-образных дуг и предназначены для получения обеспечивающей создание реакционно-активной поверхности продукта и-7 011833 его поперечное перемешивание конструкции и которые придают жесткость пространственной решетке. 19. Устройство по пп.1, 4, 5, 10, 18, отличающееся тем, что роторы реакционных зон I и II снабжены проходящими в осевом направлении по длине соответствующих частей этих роторов продольными стержнями (23), которые с обеих сторон соединены с концами ротора соединительными растяжками (24),каждая из которых другим концом закреплена на валах анкерным соединением или другой пригодной для этого конструкцией, благодаря чему обеспечивается восприятие растягивающих усилий, обусловленных действием силы тяжести на ротор, и минимизируется прогиб вала.

МПК / Метки

МПК: B01J 19/18, B01F 7/04

Метки: реактор, продуктов, системой, вязкостью, различных, одновременного, получения, регулирования, оснащённый, переменной, полиэфирных, регулируемой, помощью, технологического, непрерывного, гидропривода(ов, процесса

Код ссылки

<a href="https://eas.patents.su/10-11833-reaktor-dlya-nepreryvnogo-i-odnovremennogo-polucheniya-razlichnyh-poliefirnyh-produktov-s-peremennojj-reguliruemojj-vyazkostyu-osnashhyonnyjj-sistemojj-regulirovaniya-tehnologiches.html" rel="bookmark" title="База патентов Евразийского Союза">Реактор для непрерывного и одновременного получения различных полиэфирных продуктов с переменной регулируемой вязкостью, оснащённый системой регулирования технологического процесса с помощью гидропривода(ов)</a>

Предыдущий патент: Мембранная карточка, способ ее изготовления и применения

Следующий патент: Способ и аппарат для получения оксидов серы

Случайный патент: Катализатор с бимодальным распределением радиусов пор