Способ полимеризации пропилена в присутствии противообрастающего агента

Номер патента: 10378

Опубликовано: 29.08.2008

Авторы: Орейн Рено, Фоли Паскаль, Мизеркю Оливье, Хортманн Кай

Формула / Реферат

1. Способ полимеризации пропилена, осуществляемый в присутствии противообрастающего агента, отличающийся тем, что противообрастающий агент включает противообрастающий полимер, содержащий:

(1) один или более чем один блок -(СН2-СН2-О)k-, где каждый k находится в интервале от 1 до 50; и

(2) один или более чем один блок -(CH2-CH(R)-O)n-, где R включает алкильную группу, имеющую от 1 до 6 атомов углерода, и каждый n находится в интервале от 1 до 50;

и заканчивающийся концевыми группами R' и R", где R' является группой ОН или алкоксигруппой, имеющей от 1 до 6 атомов углерода, и R" является Н или алкильной группой, имеющей от 1 до 6 атомов углерода; и противообрастающий агент, при добавлении в полимеризационную среду, является сольватированным в растворителе, включающем циклогексан.

2. Способ по п.1, в котором R является метилом.

3. Способ по п.1 или 2, в котором противообрастающий полимер присутствует в растворителе в концентрации от 10 до 20 мас.%.

4. Способ по любому из пп.1-3, в котором противообрастающий полимер является жидким при комнатной температуре.

5. Способ по любому из пп.1-4, в котором растворитель дополнительно включает добавочный растворитель, выбранный из группы, состоящей из линейного гексана, разветвленного гексана, линейного пентана, разветвленного пентана, циклопентана и их смесей.

6. Способ по п.5, в котором добавочный растворитель присутствует в растворителе в количестве от 8 до 15 мас.%.

7. Способ по любому из предыдущих пунктов, в котором полимер имеет молекулярную массу от 2000 до 4500 Да.

8. Способ по любому из предыдущих пунктов, в котором противообрастающий полимер является блоксополимером, имеющим общую формулу (I) или (II)

R'-(CH2-CH2-O)k-(CH2-CH(R)-O)n-(CH2-CH2-O)m-R'' (I)

или R'-(CH2-CH(R)-O)a-(CH2-CH2-O)b-(CH2-CH(R)-O)c-R" (II)

где R включает алкильную группу, R' и R" являются концевыми группами, как определены в п.1; k находится в интервале от 1 до 50; n находится в интервале от 1 до 50; m больше или равно 1; а находится в интервале от 1 до 50; b находится в интервале от 1 до 50; и c находится в интервале от 0 до 50.

9. Способ по п.8, в котором противообрастающий полимер является блоксополимером, имеющим общую формулу (III)

R'-(CH2-CH2-O)k-(CH2-CH(CH3)-O)n-(CH2-CH2-O)m-R" (III)

где R', R", k, n и m независимо являются такими, как определены в п.8.

10. Способ по п.9, в котором противообрастающий полимер является блоксополимером, имеющим общую формулу (IV)

OH-(CH2-CH2-O)k-(CH2-CH(R)-O)n-(CH2-CH2-O)m-H (IV),

где k, n и m независимо являются такими, как определены в п.8.

11. Способ по любому из предыдущих пунктов, в котором способ осуществляют по меньшей мере в одном реакторе с циркуляцией.

12. Способ по п.11, в котором способ осуществляют в реакторе с двойной циркуляцией.

13. Способ по любому из предыдущих пунктов, в котором способ осуществляют при температуре в интервале от 40 до 110шС.

14. Способ по любому из предыдущих пунктов, в котором способ осуществляют при давлении в интервале от 5 до 200 избыт, бар (от 0,5 до 20 избыт. МПа).

15. Способ по любому из предыдущих пунктов, в котором способ осуществляют в присутствии металлоценового катализатора.

16. Способ по любому из предыдущих пунктов, в котором способ является способом получения гомополимера пропилена.

17. Способ по любому из пп.1-15, в котором способ является способом получения сополимера пропилена.

Текст

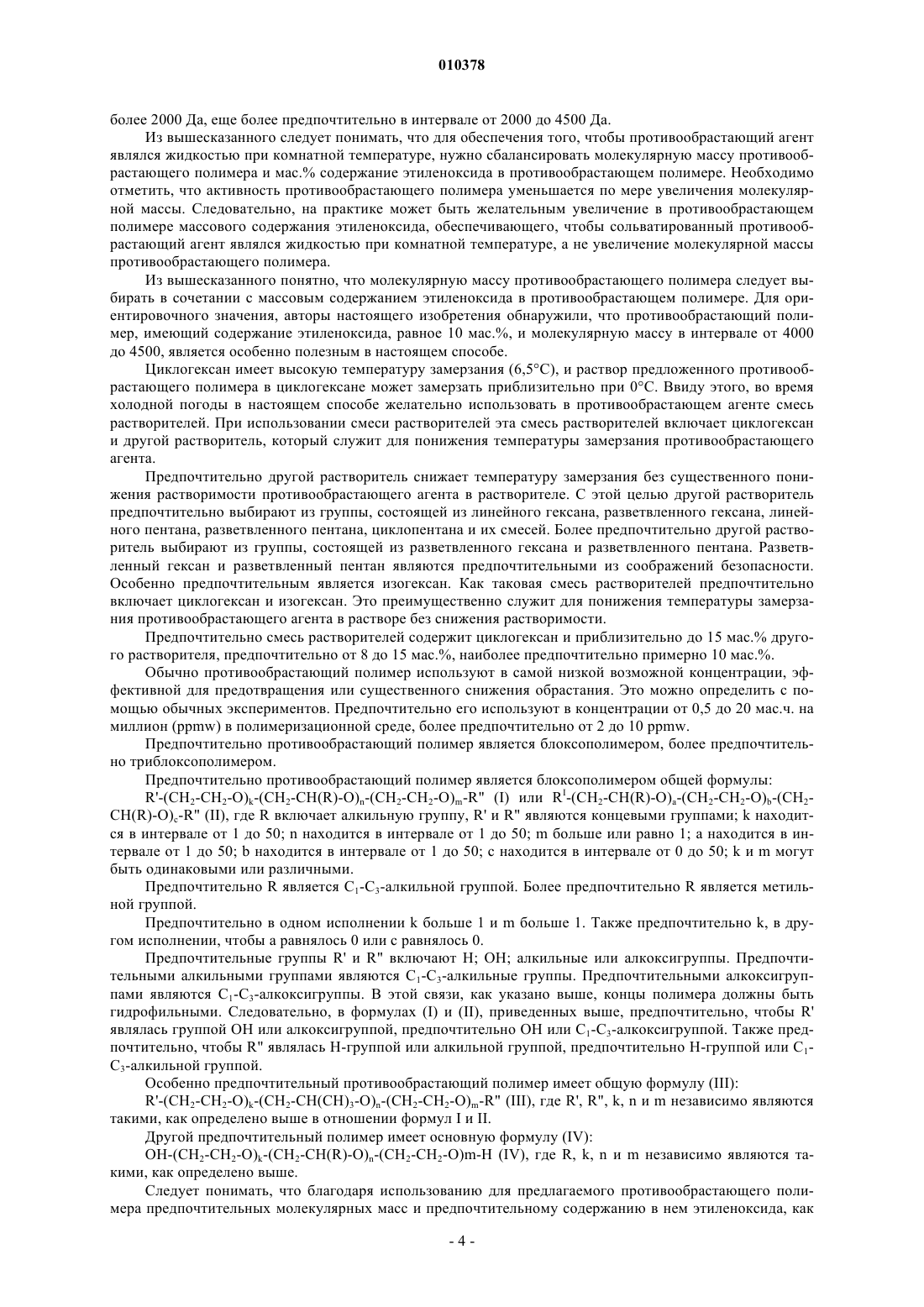

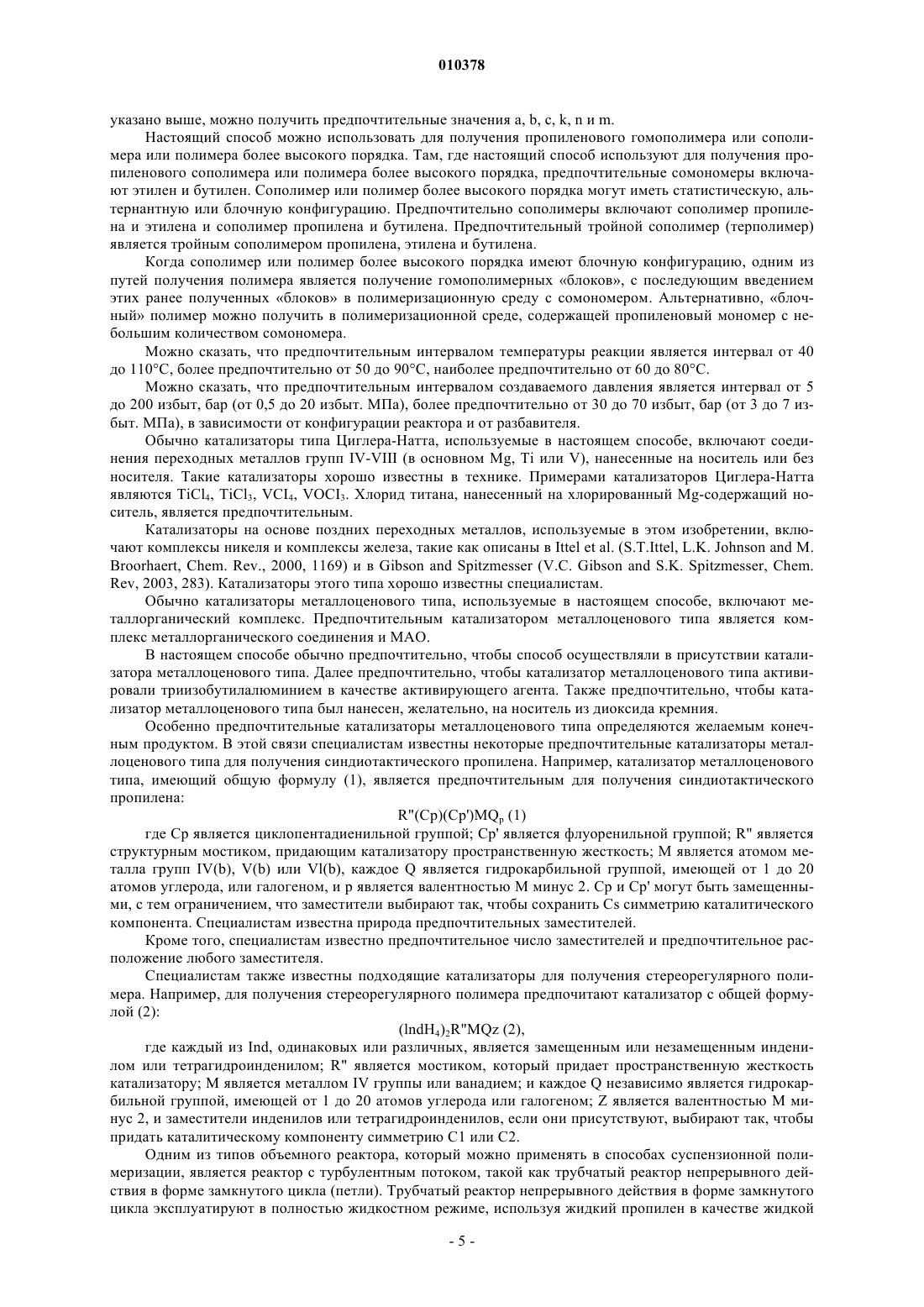

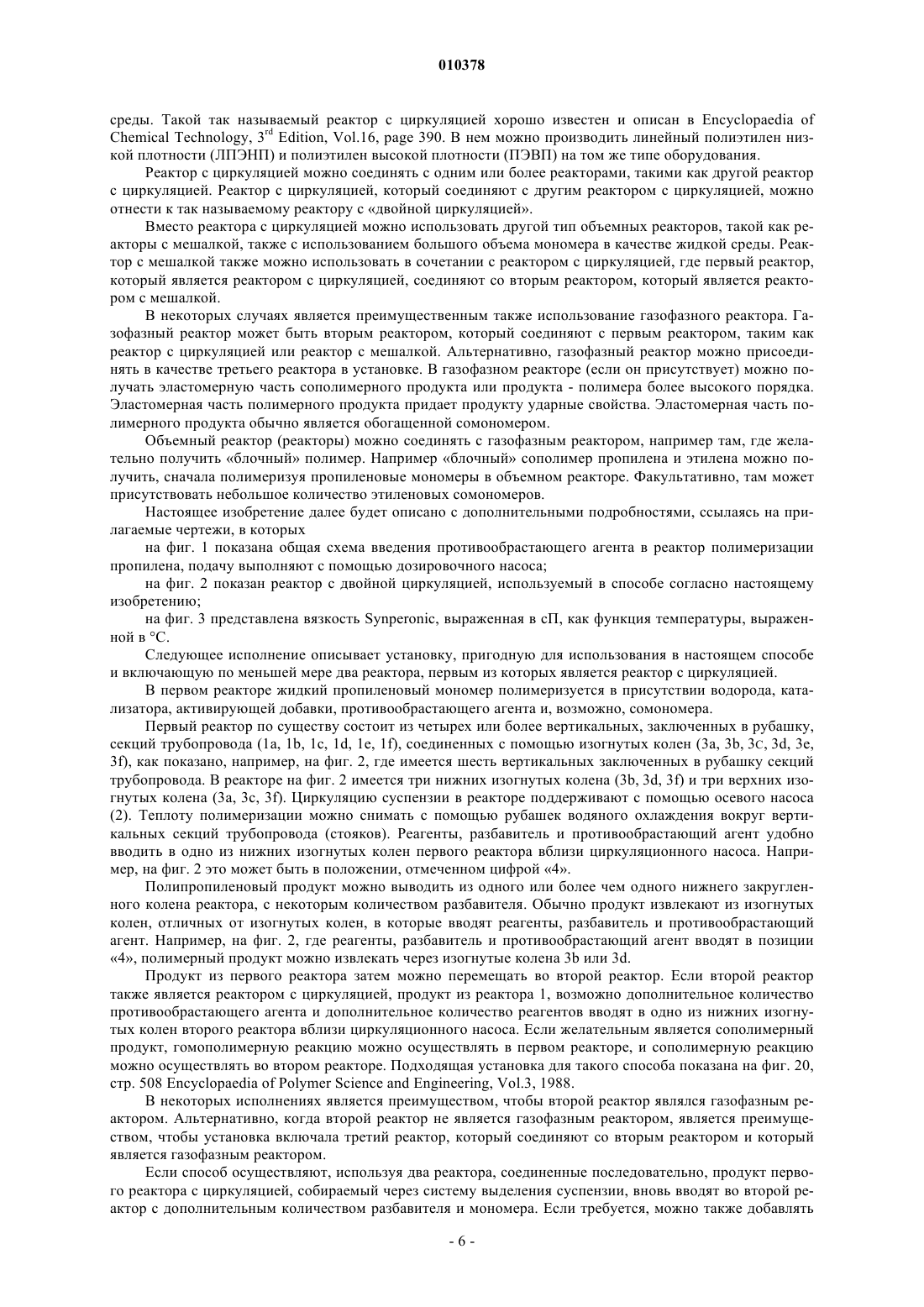

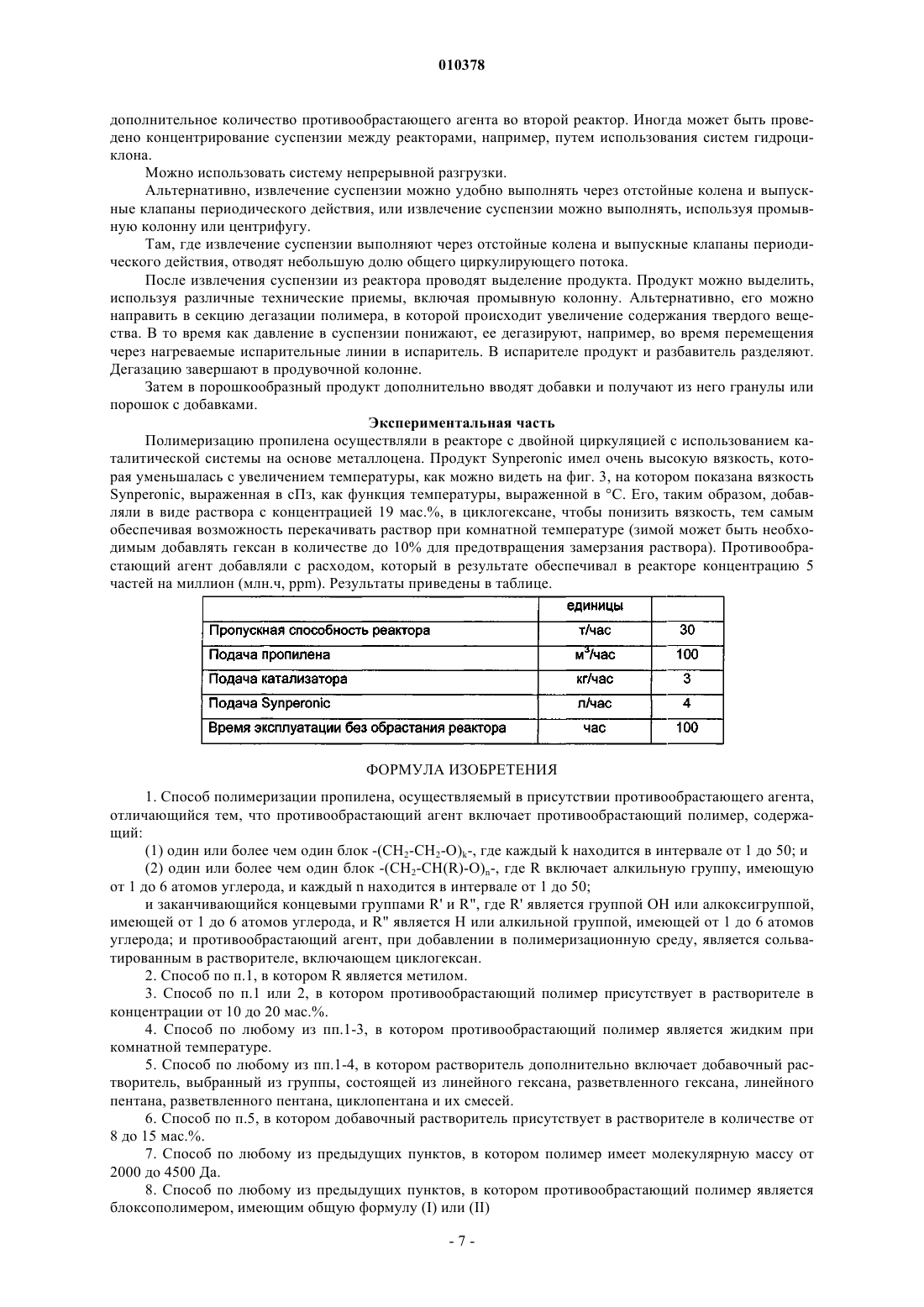

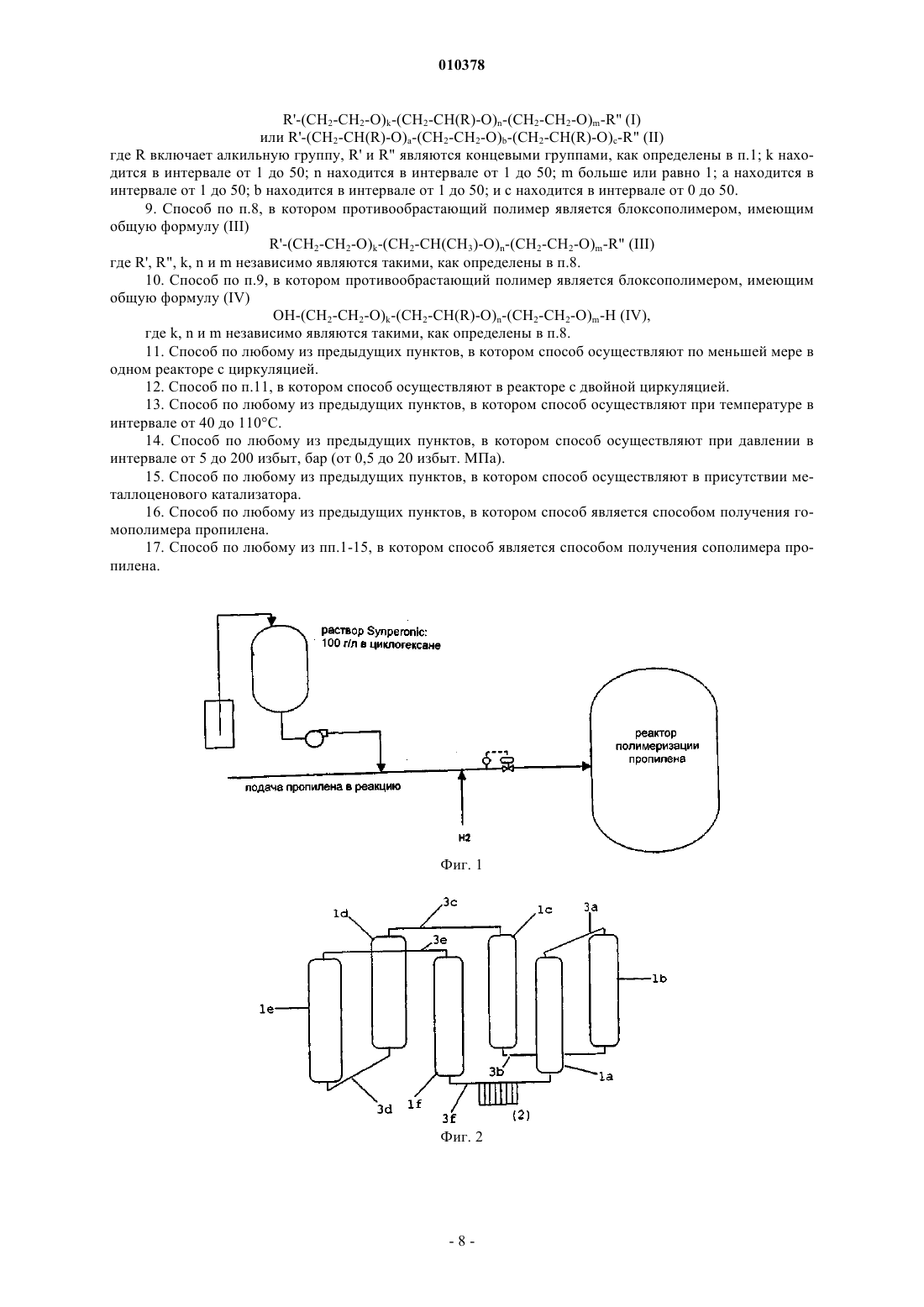

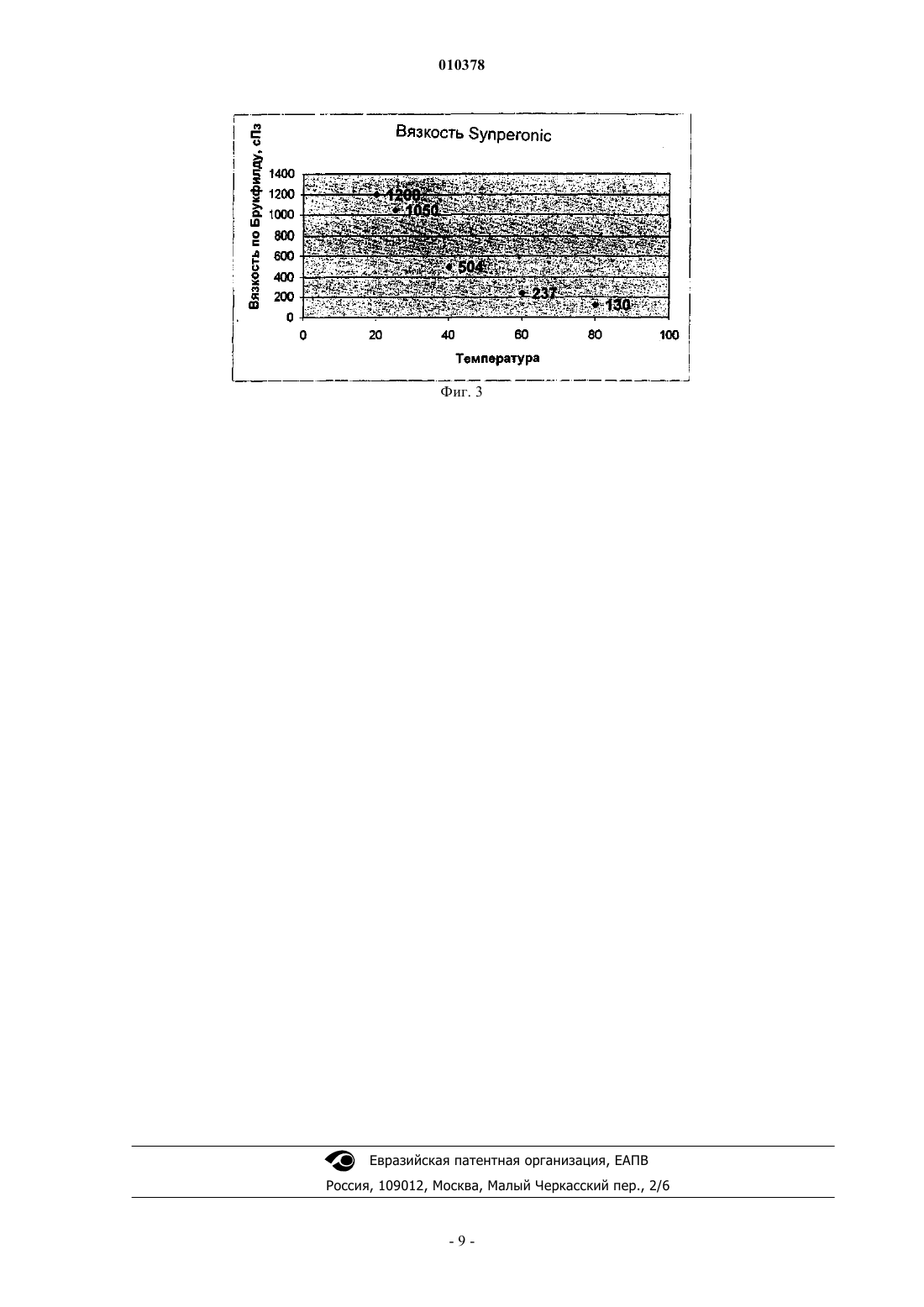

010378 Настоящее изобретение относится к новому способу полимеризации пропилена для предотвращения обрастания в реакторе полимеризации. Изобретение, в частности, относится к полимеризации олефинов с использованием катализатора металлоценового типа или катализатора Циглера-Натта. Способы полимеризации пропилена хорошо известны. Среди способов активно применяют способ суспензионной полимеризации в суспензии в растворителе или в жидком мономере. Такие способы выполняют в реакторах с мешалкой или в реакторах с замкнутой циркуляцией (петлей). Можно использовать один или более чем один реактор. В таких процессах твердые полимерные частицы вырастают на маленьких частицах катализатора. Выделяемое тепло полимеризации снимают путем охлаждения через стенки реактора и/или с помощью теплообменника. Однако в промышленном масштабе обнаружено, что в то время, как частицы полимера являются нерастворимыми или частично растворимыми в разбавителе, продукт полимеризации имеет некоторую тенденцию осаждаться на стенках реактора полимеризации. Такое так называемое обрастание приводит к уменьшению эффективности теплообмена между объемом реактора и окружающим реактор хладоагентом. Это приводит в некоторых случаях к потере управления реактором из-за перегрева, или к отказу реактора, или расположенного ниже по потоку оборудования для обработки полимера из-за образования агломератов (нитей, комков). Это обрастание частично вызывают мелкие частицы, а также накопление электростатического заряда на стенках реактора. Попытки избежать обрастания в течение суспензионной полимеризации делали путем добавления противообрастающего агента в среду полимеризации. Обычно противообрастающий агент действует, например, так, чтобы сделать среду более электропроводной, таким образом предотвращая в некоторой степени образование электростатического заряда, который является одной из причин нарастания полимера на стенках реактора. В патенте США 3995097 раскрыт способ, посредством которого пропилен полимеризуют в углеводородном разбавителе, используя катализатор, включающий оксид хрома, связанный по меньшей мере с одним из веществ: диоксидом кремния, оксидом алюминия, диоксидом циркония или диоксидом тория. Как сообщают, обрастание реактора можно понижать путем добавления композиции, которая включает смесь алюминиевых или хромовых солей алкилсалициловой кислоты и алкилсульфосукцината щелочного металла. Указано, что желательным является растворение противообрастающей композиции в углеводородном растворителе, таком как н-декан. Далее, указано, что предпочтительными растворителями являются парафины с числом атомов углерода от 9 до 20, хотя также упоминаются нафтеновые растворители. ЕР 0005215 касается способа полимеризации пропилена в углеводородном разбавителе, где также используют катализатор, включающий прокаленное соединение хрома, связанное по меньшей мере с одним из веществ: диоксидом кремня, оксидом алюминия, диоксидом циркония или диоксидом тория,или используют каталитические системы, такие как описаны в патентах США 2908671, 3919185 и 3888835. В способе используют противообрастающий агент, содержащий остаток сульфоновой кислоты. Противообрастающий агент является композицией, включающей (а) полисульфоновый сополимер, (б) полимерный полиамин и (в) растворимую в масле сульфокислоту. Отмечают, что растворитель для противообрастающего агента может быть тем же веществом, что и используемое в качестве разбавителя в реакции полимеризации, или он может быть иным, если только он не мешает реакции полимеризации. В приведенном примере в качестве противообрастающего агента используют добавочный продукт, известный под наименованием Stadis 450. В патенте США 6022935 (эквивалентный патенту ЕР 0803514) раскрыт способ получения полимеров С 2-С 12 алк-1-ена с использованием каталитической системы, содержащей металлоценовый комплекс. В способе используют антистатическое средство. Утверждают, что в общем можно использовать все антистатические средства, которые пригодны при полимеризации. В качестве примеров приведены смеси солей, включающие кальциевые соли медиалановой кислоты (medialanic acid) и хромовые соли Nстеариламинобензойной кислоты, мыла сульфоновых сложных эфиров жирной кислоты С 12-С 22 общей формулы (RR')-CHOSO3Me, сложные эфиры полиэтиленгликолей с жирными кислотами и полиоксиэтилен-алкиловые простые эфиры. Также указан Stadis 450. Антистатическое средство предпочтительно используют в растворе. Патент ЕР 0820474 касается проблем предотвращения наслоений в газофазных реакторах в способах полимеризации, включающих по меньшей мере один реактор с циркуляцией, за которым следует по меньшей мере один газофазный реактор. Эти проблемы решают использованием агента, препятствующего обрастанию, который является смесью Cr соли С 14-С 18-алкилсалициловой кислоты, диалкилсульфосукцината Са и сополимера алкилметакрилата с 2-метил-5-винилпиридином в растворе ксилола. Указаны при этом хромсодержащие катализаторы, катализаторы типа Циглера и металлоценовые катализаторы. В примерах используемый противообрастающий агент является коммерческим продуктом TOLAD 511 в пропане или ASA 3 (в ксилоле). В JP 2000-327707 раскрыт способ суспензионной полимеризации пропилена. Способ направлен на решение проблемы обрастания и наслаивания на стенки реактора, что наблюдают, в частности, когда катализатором является нанесенный металлоценовый катализатор. Сообщают, что способ осуществляют-1 010378 в присутствии одного соединения, выбранного из алкилового эфира полиалкиленоксида, алкилдиэтаноламина, полиоксиалкиленалкиламина и полиалкиленоксидного блока. Выбранное соединение используют в жидкой форме. Противообрастающие агенты, раскрытые в JP 2000-327707, обычно можно рассматривать как полимерные вязкие продукты. Их вязкость (в области вязкости по Брукфильду примерно 1200 сП) вызывает трудности при перекачивании противообрастающего агента. Вязкость можно понизить путем нагревания агента, и в прошлом для разрешения этой проблемы были проведены исследования по перекачиванию нагретого противообрастающего агента. Однако авторы настоящего изобретения обнаружили, что в действительности это является технически сложным и вызывает некоторые проблемы с безопасностью. В патенте ЕР 1316566 описана полимеризация пропилена в объемном реакторе с циркуляцией. Описание, в частности, касается перехода от одного типа катализатора к другому в объемном реакторе с циркуляцией и связанных с этим проблем. Способ включает введение металлоценового катализатора и катализатора Циглера-Натта в объемный реактор с циркуляцией. На стр. 3 в параграфе [0009] отмечают,что в одном исполнении необходимый объем противообрастающего агента можно вводить в месте контакта потока пропилена с потоком катализатора, или ниже по потоку от этого места. Противообрастающий агент используют в жидкой форме. Согласно описанию патента ЕР 1316566 любой противообрастающий агент на любой стадии не должен быть растворимым в растворителе, включающем циклогексан. Ввиду вышеуказанного можно видеть, что известно много так называемых противообрастающих агентов для использования в различных способах полимеризации пропилена. Однако при использовании агентов, известных в технике, возникают некоторые проблемы. Наблюдается увеличение расхода катализатора из-за потери активности в присутствии противообрастающего агента даже при низких уровнях,обычно используемых в процессе полимеризации. Потерю каталитической активности связывают с отравлением активных центров, например, полярными фрагментами противообрастающих агентов (спирт и сульфонат). Другие проблемы с известными в уровне технике агентами относятся к проблемам токсичности. Это особенно касается противообрастающего агента на основе Cr или таких агентов, как коммерческий Stadis 450, описанный в ЕР 0005215, ввиду наличия в нем толуола (в качестве растворителя) и активного компонента. Кроме того, при использовании многих ранее известных противообрастающих агентов имеются практические проблемы. Эти практические проблемы возникают из-за того, что некоторые противообрастающие агенты можно использовать только с данным типом катализатора. Это делает переход между различными каталитическими системами во время работы более затруднительным. Дополнительные проблемы возникают в процессе полимеризации пропилена. Это связано с тем,что нежелательно использовать пропиленовый мономер в качестве суспензионной среды для противообрастающего агента, поскольку, в этих обстоятельствах, вязкость означает, что жидкость трудно перекачивать. Вязкость является важной, потому что она влияет на легкость перекачивания жидкости. Более того, концентрация перекачиваемой жидкости воздействует на точность подачи насосом, а также на проблемы, связанные с давлением. В отношении точности подачи насосом понятно, что степень ошибки,например плюс или минус 0,5 в растворе с концентрацией, которую подают насосом при скорости 1 л/ч,имеет большее воздействие, чем в растворе, который подают насосом при скорости 5 л/ч, где в каждом случае за час перекачивают одинаковое количество противообрастающего агента. В этом отношении сохраняется особая потребность в новых противообрастающих агентах для использования в способах полимеризации пропилена, где нежелательно, чтобы в качестве суспензионной среды для противообрастающего агента был использован пропиленовый мономер. Авторы настоящего изобретения обнаружили, что эту проблему может решить сольватированный противообрастающий агент. Однако существует техническое предубеждение против использования растворителя, так как введение дополнительного вещества в полимеризационную среду может воздействовать на реакцию и конечный продукт, и обычно этого нужно избегать. В связи с этим авторы настоящего изобретения определили и приняли к рассмотрению некоторые так называемые желательные результаты, которых нужно достичь при попытках обеспечить сольватированный противообрастающий агент. Во-первых, необходим легкий растворитель, который можно легко извлекать из полимерного продукта. Во-вторых, растворитель из соображений безопасности не должен содержать толуола или ароматических соединений. В-третьих, растворитель должен в достаточной степени растворять противообрастающий агент. Противообрастающий агент обычно является вязким, и его необходимо растворять, чтобы улучшить точность распыления. Наконец, необходима возможность легкого отделения мономера и полимерного продукта от растворителя. Эта проблема теперь решена, по меньшей мере, частично, в предлагаемом способе полимеризации пропилена, выполняемом в присутствии противообрастающего агента и характеризующемся тем, что противообрастающий агент включает противообрастающий полимер, содержащий:(1) один или более блоков -(СН 2-CH2-О)k-, где каждый k находится в интервале от 1 до 50; и(2) один или более блоков -(CH2-CH(R)-O)n-, где R включает алкильную группу, имеющую от 1 до 6 атомов углерода, и каждый n находится в интервале от 1 до 50; и заканчивающийся концевыми группами R' и R", где R' является группой ОН или алкоксигруппой,имеющей от 1 до 6 атомов углерода, и R является Н или алкильной группой, имеющей от 1 до 6 атомов углерода, и противообрастающий агент, при добавлении в полимеризационную среду, сольватирован в растворителе, включающем циклогексан. В настоящем способе блоки (CH2-CH(R)-O)n обычно можно считать липофильными, в то время как блоки (СН 2-СН 2-О)k можно считать гидрофильными. Предпочтительно один конец полимера является гидрофильным, а другой конец или середина полимера является липофильным. Такой противообрастающий агент сам по себе известен, особенно вне области полимеризации пропилена. В частности, такой агент известен как смазочное или моющее средство. Однако авторы данного изобретения неожиданно обнаружили, что такой полимер можно успешно использовать в способе полимеризации пропилена, если он находится в растворителе, включающем циклогексан. Очень хорошая растворимость такого полимера, как описан выше, оказалась неожиданной. В одном исполнении определили идеальную растворимость полимера в циклогексане при комнатной температуре. К тому же выбор циклогексана также удовлетворяет требованиям по низкой токсичности и легкости извлечения. Разбавленный полимер имеет пониженную вязкость. Это делает его легким для перекачивания,особенно в небольших количествах, обычно используемых в способе. Более того, понятно, что при использовании циклогексана исключены проблемы с безопасностью, которые возникают при использовании некоторых других растворителей, таких как толуол и другие ароматические соединения, которые до сих пор широко использовали в качестве растворителей для противообрастающих агентов. Более того, обнаружено, что в настоящем способе проявляется улучшенная активность или, по меньшей мере, отсутствие потери активности, по сравнению с эквивалентным способом, в котором в качестве противообрастающего агента используют Stadis 450 в толуоле. Это означает, что настоящий способ пригоден для использования в способе полимеризации олефинов, осуществляемом в присутствии любого одного или более чем одного катализатора металлоценового типа, катализатора на основе поздних переходных металлов или катализатора Циглера-Натта. Это является особенно преимущественным,так как по причинам материально-технического обеспечения предпочтительно иметь возможность использования одного противообрастающего агента в способах полимеризации олефинов независимо от типа катализатора. Это, однако, невозможно с большинством препятствующих обрастанию агентов без потери активности одного из типов катализатора. Предпочтительно полимер в настоящем противообрастающем агенте разбавляют до концентрации от 10 до 20 мас.%. Оптимальную концентрацию можно получить путем уравновешивания преимуществ более низкой вязкости и менее концентрированной жидкости и недостатков, связанных с введением большого объема растворителя. В настоящем способе понятно, что при необходимости может потребоваться активирующий агент для активации катализатора или для модификации свойств полимерного продукта. Подходящие активирующие агенты, если они требуются, хорошо известны в технике. Подходящие активирующие агенты включают металлорганические или гидридные соединения элементов I-III группы, например, имеющие общую формулу AIR3, такие как Et3Al, Et2AlCl и (i-Bu)3Al. Одним из предпочтительных активирующих агентов является триизобутилалюминий. Там, где способом полимеризации является суспензионный способ полимеризации, обычно способ полимеризации осуществляют в суспензии в большом количестве жидкого пропиленового мономера. Может потребоваться отдельный разбавитель катализатора. Противообрастающий агент можно добавлять на любой подходящей стадии способа. Добавление можно осуществлять непрерывно или периодически. Сольватированный противообрастающий полимер можно добавлять в полимеризационную среду отдельно или его можно смешивать с пропиленовым мономером и затем добавлять в полимеризационную среду. Преимущественно, сольватированный противообрастающий агент можно добавлять через распределитель мономера, чтобы равномерно вводить этот агент в реактор. Противообрастающий агент желательно является жидким при комнатной температуре и как таковой противообрастающий полимер является жидким при комнатной температуре. Существует два главных фактора, которые определяют, является ли противообрастающий агент жидким при комнатной температуре. Этими факторами являются молекулярная масса противообрастающего агента и массовое процентное содержание этиленоксида в противообрастающем агенте. Предпочтительно массовое содержание этиленоксида в противообрастающем агенте находится в интервале от 5 до 40 мас.%, более предпочтительно от 8 до 30 мас.%, еще более предпочтительно от 10 до 20 мас.%, наиболее предпочтительно около 10 мас.%. Кроме того, противообрастающий полимер имеет молекулярную массу (Mw) не выше 5000. Чтобы избежать любых эффектов отравления катализатора и свести к минимуму вымывание остатков из полученного полимерного продукта, молекулярная масса составляет более 1000 Да, более предпочтительно-3 010378 более 2000 Да, еще более предпочтительно в интервале от 2000 до 4500 Да. Из вышесказанного следует понимать, что для обеспечения того, чтобы противообрастающий агент являлся жидкостью при комнатной температуре, нужно сбалансировать молекулярную массу противообрастающего полимера и мас.% содержание этиленоксида в противообрастающем полимере. Необходимо отметить, что активность противообрастающего полимера уменьшается по мере увеличения молекулярной массы. Следовательно, на практике может быть желательным увеличение в противообрастающем полимере массового содержания этиленоксида, обеспечивающего, чтобы сольватированный противообрастающий агент являлся жидкостью при комнатной температуре, а не увеличение молекулярной массы противообрастающего полимера. Из вышесказанного понятно, что молекулярную массу противообрастающего полимера следует выбирать в сочетании с массовым содержанием этиленоксида в противообрастающем полимере. Для ориентировочного значения, авторы настоящего изобретения обнаружили, что противообрастающий полимер, имеющий содержание этиленоксида, равное 10 мас.%, и молекулярную массу в интервале от 4000 до 4500, является особенно полезным в настоящем способе. Циклогексан имеет высокую температуру замерзания (6,5 С), и раствор предложенного противообрастающего полимера в циклогексане может замерзать приблизительно при 0 С. Ввиду этого, во время холодной погоды в настоящем способе желательно использовать в противообрастающем агенте смесь растворителей. При использовании смеси растворителей эта смесь растворителей включает циклогексан и другой растворитель, который служит для понижения температуры замерзания противообрастающего агента. Предпочтительно другой растворитель снижает температуру замерзания без существенного понижения растворимости противообрастающего агента в растворителе. С этой целью другой растворитель предпочтительно выбирают из группы, состоящей из линейного гексана, разветвленного гексана, линейного пентана, разветвленного пентана, циклопентана и их смесей. Более предпочтительно другой растворитель выбирают из группы, состоящей из разветвленного гексана и разветвленного пентана. Разветвленный гексан и разветвленный пентан являются предпочтительными из соображений безопасности. Особенно предпочтительным является изогексан. Как таковая смесь растворителей предпочтительно включает циклогексан и изогексан. Это преимущественно служит для понижения температуры замерзания противообрастающего агента в растворе без снижения растворимости. Предпочтительно смесь растворителей содержит циклогексан и приблизительно до 15 мас.% другого растворителя, предпочтительно от 8 до 15 мас.%, наиболее предпочтительно примерно 10 мас.%. Обычно противообрастающий полимер используют в самой низкой возможной концентрации, эффективной для предотвращения или существенного снижения обрастания. Это можно определить с помощью обычных экспериментов. Предпочтительно его используют в концентрации от 0,5 до 20 мас.ч. на миллион (ppmw) в полимеризационной среде, более предпочтительно от 2 до 10 ppmw. Предпочтительно противообрастающий полимер является блоксополимером, более предпочтительно триблоксополимером. Предпочтительно противообрастающий полимер является блоксополимером общей формулы:R'-(CH2-CH2-O)k-(CH2-CH(R)-O)n-(CH2-CH2-O)m-R" (I) или RI-(CH2-CH(R)-O)a-(CH2-CH2-O)b-(CH2CH(R)-O)c-R" (II), где R включает алкильную группу, R' и R" являются концевыми группами; k находится в интервале от 1 до 50; n находится в интервале от 1 до 50; m больше или равно 1; а находится в интервале от 1 до 50; b находится в интервале от 1 до 50; с находится в интервале от 0 до 50; k и m могут быть одинаковыми или различными. Предпочтительно R является C1-С 3-алкильной группой. Более предпочтительно R является метильной группой. Предпочтительно в одном исполнении k больше 1 и m больше 1. Также предпочтительно k, в другом исполнении, чтобы а равнялось 0 или c равнялось 0. Предпочтительные группы R' и R" включают Н; ОН; алкильные или алкоксигруппы. Предпочтительными алкильными группами являются С 1-С 3-алкильные группы. Предпочтительными алкоксигруппами являются С 1-С 3-алкоксигруппы. В этой связи, как указано выше, концы полимера должны быть гидрофильными. Следовательно, в формулах (I) и (II), приведенных выше, предпочтительно, чтобы R' являлась группой ОН или алкоксигруппой, предпочтительно ОН или C1-С 3-алкоксигруппой. Также предпочтительно, чтобы R" являлась Н-группой или алкильной группой, предпочтительно Н-группой или C1 С 3-алкильной группой. Особенно предпочтительный противообрастающий полимер имеет общую формулу (III):R'-(CH2-CH2-O)k-(CH2-CH(CH)3-O)n-(CH2-CH2-O)m-R" (III), где R', R", k, n и m независимо являются такими, как определено выше в отношении формул I и II. Другой предпочтительный полимер имеет основную формулу (IV):OH-(CH2-CH2-O)k-(CH2-CH(R)-O)n-(CH2-CH2-O)m-H (IV), где R, k, n и m независимо являются такими, как определено выше. Следует понимать, что благодаря использованию для предлагаемого противообрастающего полимера предпочтительных молекулярных масс и предпочтительному содержанию в нем этиленоксида, как-4 010378 указано выше, можно получить предпочтительные значения а, b, с, k, n и m. Настоящий способ можно использовать для получения пропиленового гомополимера или сополимера или полимера более высокого порядка. Там, где настоящий способ используют для получения пропиленового сополимера или полимера более высокого порядка, предпочтительные сомономеры включают этилен и бутилен. Сополимер или полимер более высокого порядка могут иметь статистическую, альтернантную или блочную конфигурацию. Предпочтительно сополимеры включают сополимер пропилена и этилена и сополимер пропилена и бутилена. Предпочтительный тройной сополимер (терполимер) является тройным сополимером пропилена, этилена и бутилена. Когда сополимер или полимер более высокого порядка имеют блочную конфигурацию, одним из путей получения полимера является получение гомополимерных блоков, с последующим введением этих ранее полученных блоков в полимеризационную среду с сомономером. Альтернативно, блочный полимер можно получить в полимеризационной среде, содержащей пропиленовый мономер с небольшим количеством сомономера. Можно сказать, что предпочтительным интервалом температуры реакции является интервал от 40 до 110 С, более предпочтительно от 50 до 90 С, наиболее предпочтительно от 60 до 80 С. Можно сказать, что предпочтительным интервалом создаваемого давления является интервал от 5 до 200 избыт, бар (от 0,5 до 20 избыт. МПа), более предпочтительно от 30 до 70 избыт, бар (от 3 до 7 избыт. МПа), в зависимости от конфигурации реактора и от разбавителя. Обычно катализаторы типа Циглера-Натта, используемые в настоящем способе, включают соединения переходных металлов групп IV-VIII (в основном Mg, Ti или V), нанесенные на носитель или без носителя. Такие катализаторы хорошо известны в технике. Примерами катализаторов Циглера-Натта являются TiCl4, TiCl3, VCI4, VOCI3. Хлорид титана, нанесенный на хлорированный Mg-содержащий носитель, является предпочтительным. Катализаторы на основе поздних переходных металлов, используемые в этом изобретении, включают комплексы никеля и комплексы железа, такие как описаны в Ittel et al. (S.T.Ittel, L.K. Johnson and M.Rev, 2003, 283). Катализаторы этого типа хорошо известны специалистам. Обычно катализаторы металлоценового типа, используемые в настоящем способе, включают металлорганический комплекс. Предпочтительным катализатором металлоценового типа является комплекс металлорганического соединения и МАО. В настоящем способе обычно предпочтительно, чтобы способ осуществляли в присутствии катализатора металлоценового типа. Далее предпочтительно, чтобы катализатор металлоценового типа активировали триизобутилалюминием в качестве активирующего агента. Также предпочтительно, чтобы катализатор металлоценового типа был нанесен, желательно, на носитель из диоксида кремния. Особенно предпочтительные катализаторы металлоценового типа определяются желаемым конечным продуктом. В этой связи специалистам известны некоторые предпочтительные катализаторы металлоценового типа для получения синдиотактического пропилена. Например, катализатор металлоценового типа, имеющий общую формулу (1), является предпочтительным для получения синдиотактического пропилена:R"(Cp)(Cp')MQp (1) где Ср является циклопентадиенильной группой; Ср' является флуоренильной группой; R" является структурным мостиком, придающим катализатору пространственную жесткость; М является атомом металла групп IV(b), V(b) или Vl(b), каждое Q является гидрокарбильной группой, имеющей от 1 до 20 атомов углерода, или галогеном, и р является валентностью М минус 2. Ср и Ср' могут быть замещенными, с тем ограничением, что заместители выбирают так, чтобы сохранить Cs симметрию каталитического компонента. Специалистам известна природа предпочтительных заместителей. Кроме того, специалистам известно предпочтительное число заместителей и предпочтительное расположение любого заместителя. Специалистам также известны подходящие катализаторы для получения стереорегулярного полимера. Например, для получения стереорегулярного полимера предпочитают катализатор с общей формулой (2):(lndH4)2R"MQz (2),где каждый из Ind, одинаковых или различных, является замещенным или незамещенным инденилом или тетрагидроинденилом; R" является мостиком, который придает пространственную жесткость катализатору; М является металлом IV группы или ванадием; и каждое Q независимо является гидрокарбильной группой, имеющей от 1 до 20 атомов углерода или галогеном; Z является валентностью М минус 2, и заместители инденилов или тетрагидроинденилов, если они присутствуют, выбирают так, чтобы придать каталитическому компоненту симметрию С 1 или С 2. Одним из типов объемного реактора, который можно применять в способах суспензионной полимеризации, является реактор с турбулентным потоком, такой как трубчатый реактор непрерывного действия в форме замкнутого цикла (петли). Трубчатый реактор непрерывного действия в форме замкнутого цикла эксплуатируют в полностью жидкостном режиме, используя жидкий пропилен в качестве жидкой-5 010378 среды. Такой так называемый реактор с циркуляцией хорошо известен и описан в Encyclopaedia ofChemical Technology, 3rd Edition, Vol.16, page 390. В нем можно производить линейный полиэтилен низкой плотности (ЛПЭНП) и полиэтилен высокой плотности (ПЭВП) на том же типе оборудования. Реактор с циркуляцией можно соединять с одним или более реакторами, такими как другой реактор с циркуляцией. Реактор с циркуляцией, который соединяют с другим реактором с циркуляцией, можно отнести к так называемому реактору с двойной циркуляцией. Вместо реактора с циркуляцией можно использовать другой тип объемных реакторов, такой как реакторы с мешалкой, также с использованием большого объема мономера в качестве жидкой среды. Реактор с мешалкой также можно использовать в сочетании с реактором с циркуляцией, где первый реактор,который является реактором с циркуляцией, соединяют со вторым реактором, который является реактором с мешалкой. В некоторых случаях является преимущественным также использование газофазного реактора. Газофазный реактор может быть вторым реактором, который соединяют с первым реактором, таким как реактор с циркуляцией или реактор с мешалкой. Альтернативно, газофазный реактор можно присоединять в качестве третьего реактора в установке. В газофазном реакторе (если он присутствует) можно получать эластомерную часть сополимерного продукта или продукта - полимера более высокого порядка. Эластомерная часть полимерного продукта придает продукту ударные свойства. Эластомерная часть полимерного продукта обычно является обогащенной сомономером. Объемный реактор (реакторы) можно соединять с газофазным реактором, например там, где желательно получить блочный полимер. Например блочный сополимер пропилена и этилена можно получить, сначала полимеризуя пропиленовые мономеры в объемном реакторе. Факультативно, там может присутствовать небольшое количество этиленовых сомономеров. Настоящее изобретение далее будет описано с дополнительными подробностями, ссылаясь на прилагаемые чертежи, в которых на фиг. 1 показана общая схема введения противообрастающего агента в реактор полимеризации пропилена, подачу выполняют с помощью дозировочного насоса; на фиг. 2 показан реактор с двойной циркуляцией, используемый в способе согласно настоящему изобретению; на фиг. 3 представлена вязкость Synperonic, выраженная в сП, как функция температуры, выраженной в С. Следующее исполнение описывает установку, пригодную для использования в настоящем способе и включающую по меньшей мере два реактора, первым из которых является реактор с циркуляцией. В первом реакторе жидкий пропиленовый мономер полимеризуется в присутствии водорода, катализатора, активирующей добавки, противообрастающего агента и, возможно, сомономера. Первый реактор по существу состоит из четырех или более вертикальных, заключенных в рубашку,секций трубопровода (1 а, 1b, 1c, 1d, 1e, 1f), соединенных с помощью изогнутых колен (3 а, 3b, 3C, 3d, 3 е,3f), как показано, например, на фиг. 2, где имеется шесть вертикальных заключенных в рубашку секций трубопровода. В реакторе на фиг. 2 имеется три нижних изогнутых колена (3b, 3d, 3f) и три верхних изогнутых колена (3 а, 3 с, 3f). Циркуляцию суспензии в реакторе поддерживают с помощью осевого насоса(2). Теплоту полимеризации можно снимать с помощью рубашек водяного охлаждения вокруг вертикальных секций трубопровода (стояков). Реагенты, разбавитель и противообрастающий агент удобно вводить в одно из нижних изогнутых колен первого реактора вблизи циркуляционного насоса. Например, на фиг. 2 это может быть в положении, отмеченном цифрой 4. Полипропиленовый продукт можно выводить из одного или более чем одного нижнего закругленного колена реактора, с некоторым количеством разбавителя. Обычно продукт извлекают из изогнутых колен, отличных от изогнутых колен, в которые вводят реагенты, разбавитель и противообрастающий агент. Например, на фиг. 2, где реагенты, разбавитель и противообрастающий агент вводят в позиции 4, полимерный продукт можно извлекать через изогнутые колена 3b или 3d. Продукт из первого реактора затем можно перемещать во второй реактор. Если второй реактор также является реактором с циркуляцией, продукт из реактора 1, возможно дополнительное количество противообрастающего агента и дополнительное количество реагентов вводят в одно из нижних изогнутых колен второго реактора вблизи циркуляционного насоса. Если желательным является сополимерный продукт, гомополимерную реакцию можно осуществлять в первом реакторе, и сополимерную реакцию можно осуществлять во втором реакторе. Подходящая установка для такого способа показана на фиг. 20,стр. 508 Encyclopaedia of Polymer Science and Engineering, Vol.3, 1988. В некоторых исполнениях является преимуществом, чтобы второй реактор являлся газофазным реактором. Альтернативно, когда второй реактор не является газофазным реактором, является преимуществом, чтобы установка включала третий реактор, который соединяют со вторым реактором и который является газофазным реактором. Если способ осуществляют, используя два реактора, соединенные последовательно, продукт первого реактора с циркуляцией, собираемый через систему выделения суспензии, вновь вводят во второй реактор с дополнительным количеством разбавителя и мономера. Если требуется, можно также добавлять-6 010378 дополнительное количество противообрастающего агента во второй реактор. Иногда может быть проведено концентрирование суспензии между реакторами, например, путем использования систем гидроциклона. Можно использовать систему непрерывной разгрузки. Альтернативно, извлечение суспензии можно удобно выполнять через отстойные колена и выпускные клапаны периодического действия, или извлечение суспензии можно выполнять, используя промывную колонну или центрифугу. Там, где извлечение суспензии выполняют через отстойные колена и выпускные клапаны периодического действия, отводят небольшую долю общего циркулирующего потока. После извлечения суспензии из реактора проводят выделение продукта. Продукт можно выделить,используя различные технические приемы, включая промывную колонну. Альтернативно, его можно направить в секцию дегазации полимера, в которой происходит увеличение содержания твердого вещества. В то время как давление в суспензии понижают, ее дегазируют, например, во время перемещения через нагреваемые испарительные линии в испаритель. В испарителе продукт и разбавитель разделяют. Дегазацию завершают в продувочной колонне. Затем в порошкообразный продукт дополнительно вводят добавки и получают из него гранулы или порошок с добавками. Экспериментальная часть Полимеризацию пропилена осуществляли в реакторе с двойной циркуляцией с использованием каталитической системы на основе металлоцена. Продукт Synperonic имел очень высокую вязкость, которая уменьшалась с увеличением температуры, как можно видеть на фиг. 3, на котором показана вязкостьSynperonic, выраженная в сПз, как функция температуры, выраженной в С. Его, таким образом, добавляли в виде раствора с концентрацией 19 мас.%, в циклогексане, чтобы понизить вязкость, тем самым обеспечивая возможность перекачивать раствор при комнатной температуре (зимой может быть необходимым добавлять гексан в количестве до 10% для предотвращения замерзания раствора). Противообрастающий агент добавляли с расходом, который в результате обеспечивал в реакторе концентрацию 5 частей на миллион (млн.ч, ppm). Результаты приведены в таблице. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ полимеризации пропилена, осуществляемый в присутствии противообрастающего агента,отличающийся тем, что противообрастающий агент включает противообрастающий полимер, содержащий:(1) один или более чем один блок -(СН 2-СН 2-О)k-, где каждый k находится в интервале от 1 до 50; и(2) один или более чем один блок -(CH2-CH(R)-O)n-, где R включает алкильную группу, имеющую от 1 до 6 атомов углерода, и каждый n находится в интервале от 1 до 50; и заканчивающийся концевыми группами R' и R", где R' является группой ОН или алкоксигруппой,имеющей от 1 до 6 атомов углерода, и R" является Н или алкильной группой, имеющей от 1 до 6 атомов углерода; и противообрастающий агент, при добавлении в полимеризационную среду, является сольватированным в растворителе, включающем циклогексан. 2. Способ по п.1, в котором R является метилом. 3. Способ по п.1 или 2, в котором противообрастающий полимер присутствует в растворителе в концентрации от 10 до 20 мас.%. 4. Способ по любому из пп.1-3, в котором противообрастающий полимер является жидким при комнатной температуре. 5. Способ по любому из пп.1-4, в котором растворитель дополнительно включает добавочный растворитель, выбранный из группы, состоящей из линейного гексана, разветвленного гексана, линейного пентана, разветвленного пентана, циклопентана и их смесей. 6. Способ по п.5, в котором добавочный растворитель присутствует в растворителе в количестве от 8 до 15 мас.%. 7. Способ по любому из предыдущих пунктов, в котором полимер имеет молекулярную массу от 2000 до 4500 Да. 8. Способ по любому из предыдущих пунктов, в котором противообрастающий полимер является блоксополимером, имеющим общую формулу (I) или (II)R'-(CH2-CH2-O)k-(CH2-CH(R)-O)n-(CH2-CH2-O)m-R (I) или R'-(CH2-CH(R)-O)a-(CH2-CH2-O)b-(CH2-CH(R)-O)c-R" (II) где R включает алкильную группу, R' и R" являются концевыми группами, как определены в п.1; k находится в интервале от 1 до 50; n находится в интервале от 1 до 50; m больше или равно 1; а находится в интервале от 1 до 50; b находится в интервале от 1 до 50; и c находится в интервале от 0 до 50. 9. Способ по п.8, в котором противообрастающий полимер является блоксополимером, имеющим общую формулу (III)R'-(CH2-CH2-O)k-(CH2-CH(CH3)-O)n-(CH2-CH2-O)m-R" (III) где R', R", k, n и m независимо являются такими, как определены в п.8. 10. Способ по п.9, в котором противообрастающий полимер является блоксополимером, имеющим общую формулу (IV)OH-(CH2-CH2-O)k-(CH2-CH(R)-O)n-(CH2-CH2-O)m-H (IV),где k, n и m независимо являются такими, как определены в п.8. 11. Способ по любому из предыдущих пунктов, в котором способ осуществляют по меньшей мере в одном реакторе с циркуляцией. 12. Способ по п.11, в котором способ осуществляют в реакторе с двойной циркуляцией. 13. Способ по любому из предыдущих пунктов, в котором способ осуществляют при температуре в интервале от 40 до 110 С. 14. Способ по любому из предыдущих пунктов, в котором способ осуществляют при давлении в интервале от 5 до 200 избыт, бар (от 0,5 до 20 избыт. МПа). 15. Способ по любому из предыдущих пунктов, в котором способ осуществляют в присутствии металлоценового катализатора. 16. Способ по любому из предыдущих пунктов, в котором способ является способом получения гомополимера пропилена. 17. Способ по любому из пп.1-15, в котором способ является способом получения сополимера пропилена.

МПК / Метки

МПК: C08F 10/00, C08F 4/00

Метки: присутствии, противообрастающего, пропилена, агента, полимеризации, способ

Код ссылки

<a href="https://eas.patents.su/10-10378-sposob-polimerizacii-propilena-v-prisutstvii-protivoobrastayushhego-agenta.html" rel="bookmark" title="База патентов Евразийского Союза">Способ полимеризации пропилена в присутствии противообрастающего агента</a>

Предыдущий патент: Пирроло[2,3-d]пиримидиновые соединения

Следующий патент: Ингибирующие вич 1,2,4-триазины

Случайный патент: Топливный продукт и способ его изготовления