Получение линейного алкилбензола

Номер патента: 8512

Опубликовано: 29.06.2007

Авторы: Копер Эдвард Людовикус, Янсен Вилхелмина, Шольтц Ян Хендрик, Десмет Мике Анн, Де Вет Йохан Питер, Якобсон Паул, Гриджер Айван

Формула / Реферат

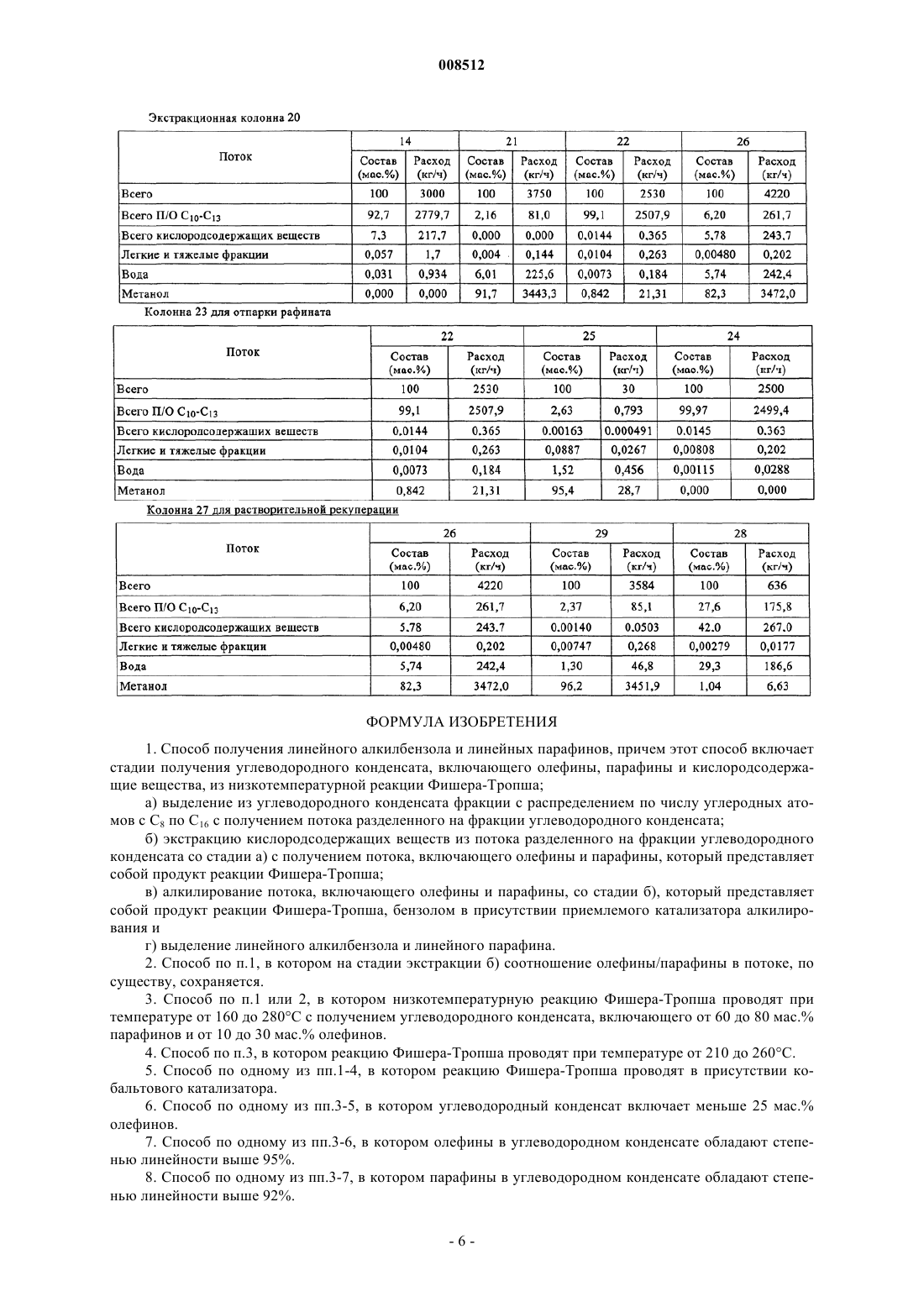

1. Способ получения линейного алкилбензола и линейных парафинов, причем этот способ включает стадии получения углеводородного конденсата, включающего олефины, парафины и кислородсодержащие вещества, из низкотемпературной реакции Фишера-Тропша;

а) выделение из углеводородного конденсата фракции с распределением по числу углеродных атомов с C8 по C16 с получением потока разделенного на фракции углеводородного конденсата;

б) экстракцию кислородсодержащих веществ из потока разделенного на фракции углеводородного конденсата со стадии а) с получением потока, включающего олефины и парафины, который представляет собой продукт реакции Фишера-Тропша;

в) алкилирование потока, включающего олефины и парафины, со стадии б), который представляет собой продукт реакции Фишера-Тропша, бензолом в присутствии приемлемого катализатора алкилирования и

г) выделение линейного алкилбензола и линейного парафина.

2. Способ по п.1, в котором на стадии экстракции б) соотношение олефины/парафины в потоке, по существу, сохраняется.

3. Способ по п.1 или 2, в котором низкотемпературную реакцию Фишера-Тропша проводят при температуре от 160 до 280шС с получением углеводородного конденсата, включающего от 60 до 80 мас.% парафинов и от 10 до 30 мас.% олефинов.

4. Способ по п.3, в котором реакцию Фишера-Тропша проводят при температуре от 210 до 260шС.

5. Способ по одному из пп.1-4, в котором реакцию Фишера-Тропша проводят в присутствии кобальтового катализатора.

6. Способ по одному из пп.3-5, в котором углеводородный конденсат включает меньше 25 мас.% олефинов.

7. Способ по одному из пп.3-6, в котором олефины в углеводородном конденсате обладают степенью линейности выше 95%.

8. Способ по одному из пп.3-7, в котором парафины в углеводородном конденсате обладают степенью линейности выше 92%.

9. Способ по п.1, в котором углеводородный конденсатный продукт разделяют на фракции на стадии а) с получением фракции с С10 по С13.

10. Способ по п.9, в котором разделенный на фракции углеводородный продукт включает от 10 до 30 мас.% олефинов со степенью линейности выше 92%.

11. Способ по одному из пп.1-10, в котором кислородсодержащие вещества экстрагируют на стадии б) дистилляцией, жидкостно-жидкостной экстракцией или дегидратацией.

12. Способ по п.11, в котором кислородсодержащие вещества экстрагируют жидкостно-жидкостной экстракцией.

13. Способ по п.12, в котором в процессе жидкостно-жидкостной экстракции используют легкий растворитель.

14. Способ по п.13, в котором легкий растворитель представляет собой смесь метанола и воды.

15. Способ по п.14, где процесс экстракции кислородсодержащих веществ представляет собой процесс жидкостно-жидкостной экстракции, который проводят в экстракционной колонне с использованием смеси метанола и воды в качестве растворителя и где экстракт из процесса жидкостно-жидкостной экстракции направляют в колонну для растворительной рекуперации, из которой получаемые легкие фракции, включающие метанол, олефины и парафины, возвращают в экстракционную колонну, благодаря чему улучшается общая рекуперация олефинов и парафинов.

16. Способ по п.15, в котором получаемые тяжелые фракции из колонны для растворительной рекуперации возвращают в экстракционную колонну.

17. Способ по одному из пп.14-16, в котором содержание воды в растворителе превышает 3 мас.%.

18. Способ по п.17, в котором содержание воды в растворителе составляет от 5 до 15 мас.%.

19. Способ по одному из пп.15-17, в котором рафинат из экстракционной колонны направляют в отгоночную колонну, из которой в виде получаемых тяжелых фракций выходит поток углеводородов, включающий больше 90 мас.% олефинов и парафинов и меньше 0,2 мас.% кислородсодержащих веществ.

20. Способ по п.19, в котором получаемые тяжелые фракции включают меньше 0,02 мас.% кислородсодержащих веществ.

21. Способ по одному из предыдущих пунктов, в котором рекуперация олефинов и парафинов в потоке углеводородных исходных материалов на стадии экстракции б) превышает 70%.

22. Способ по п.21, в котором рекуперация олефинов и парафинов превышает 80%.

23. Способ по одному из предыдущих пунктов, в котором соотношение олефины/парафины в потоке разделенного на фракции углеводородного конденсата а) на стадии экстракции б), по существу, сохраняется.

24. Способ по одному из предыдущих пунктов, в котором катализатор алкилирования на стадии в) представляет собой твердый кислотный катализатор.

Текст

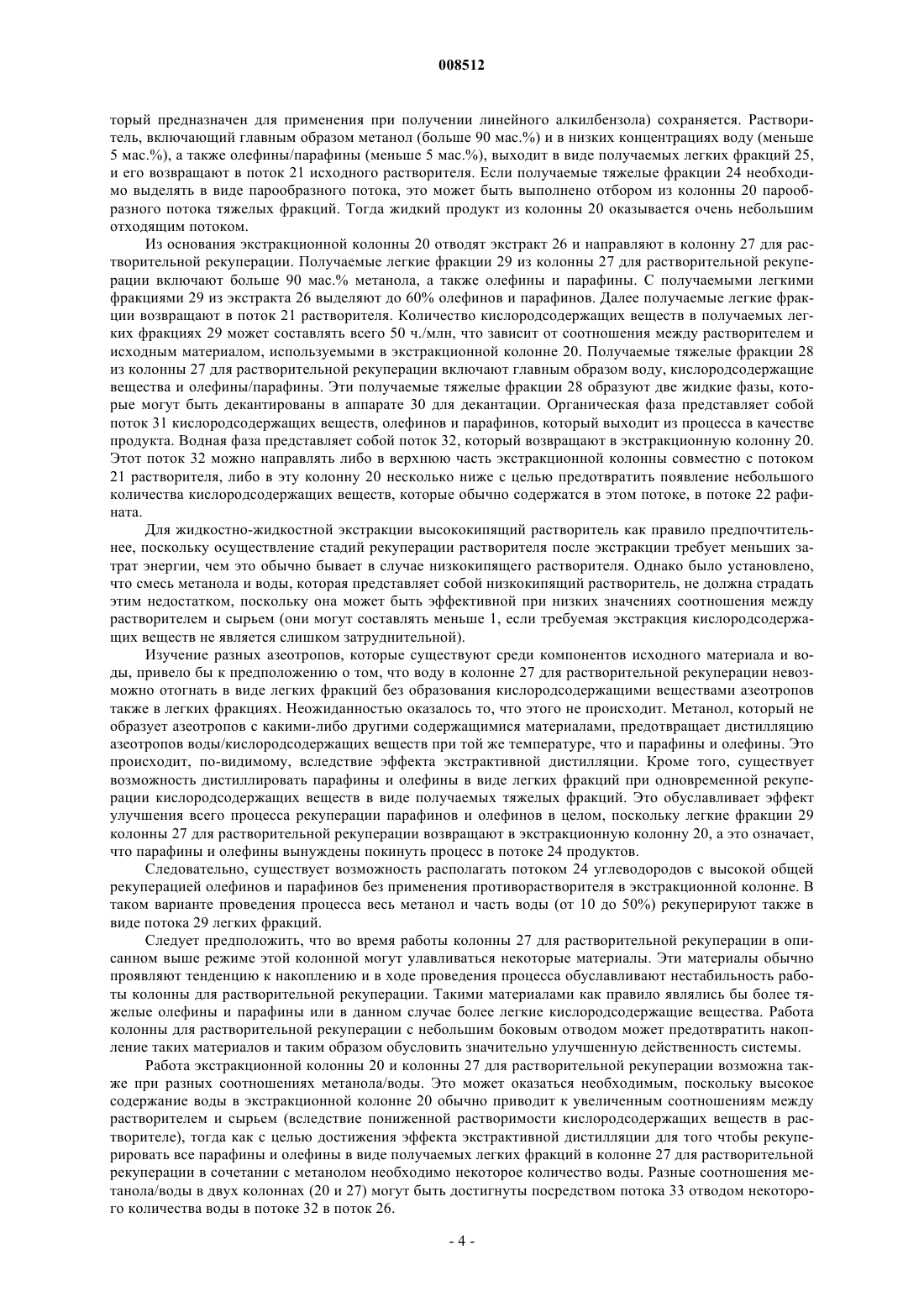

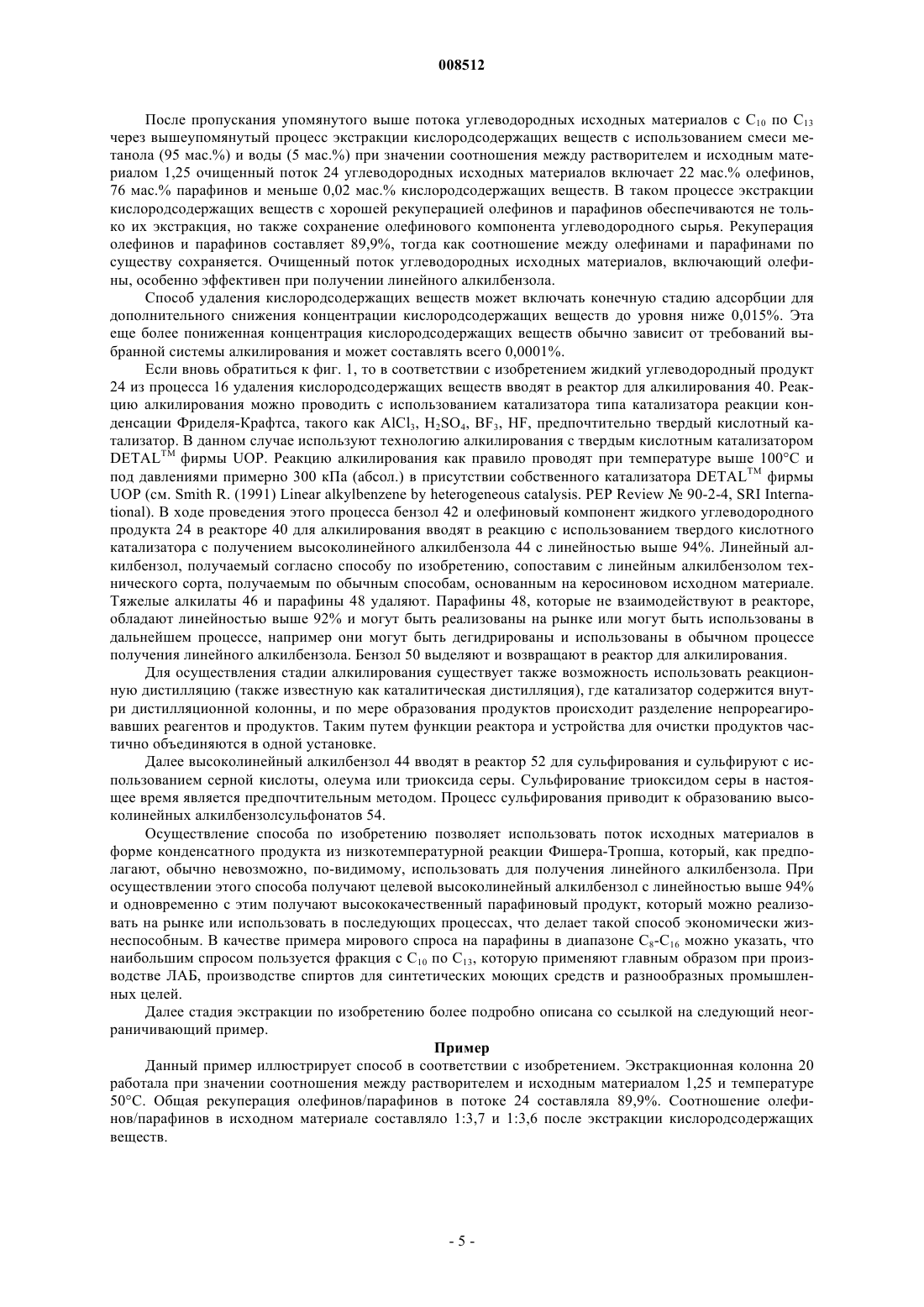

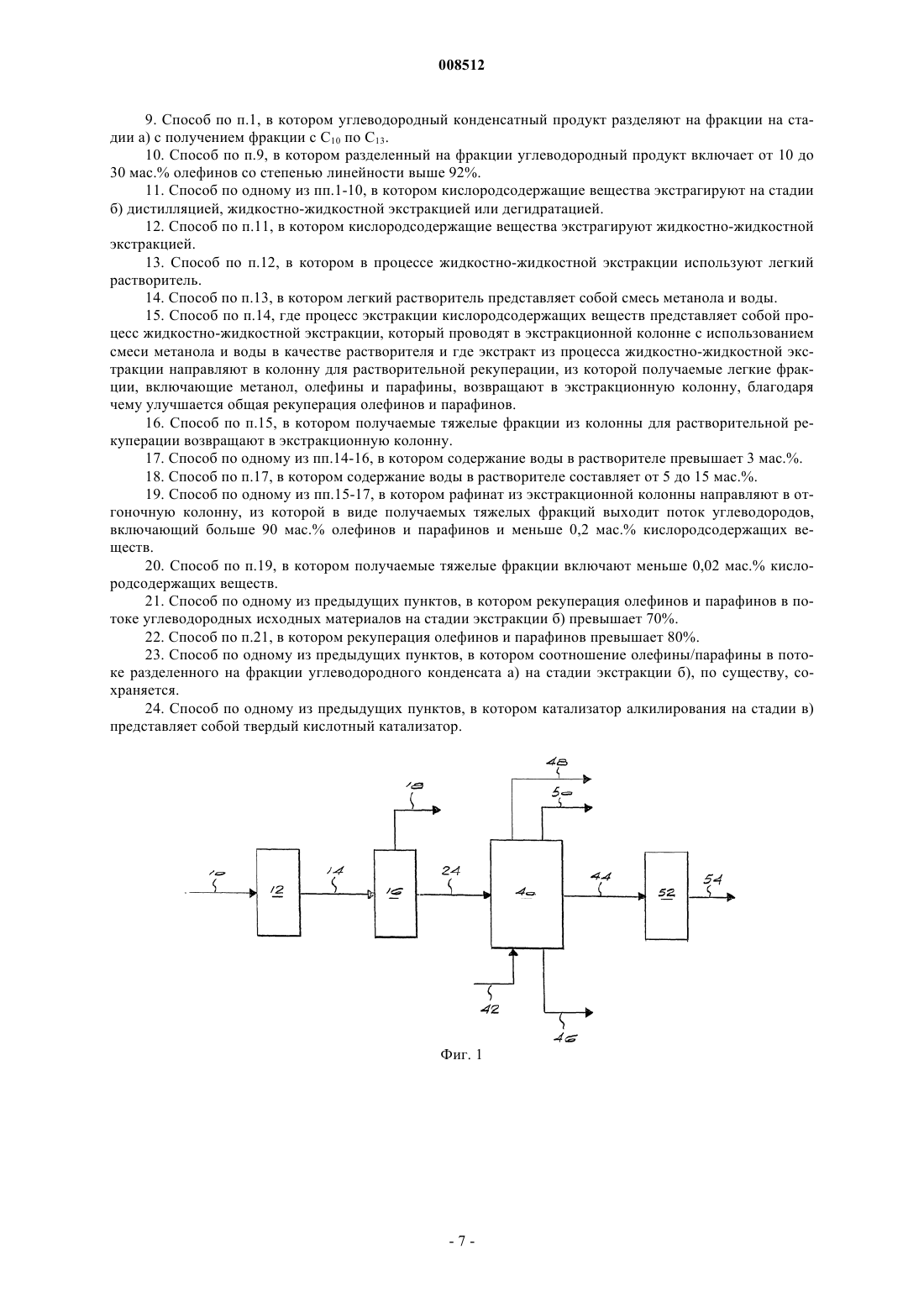

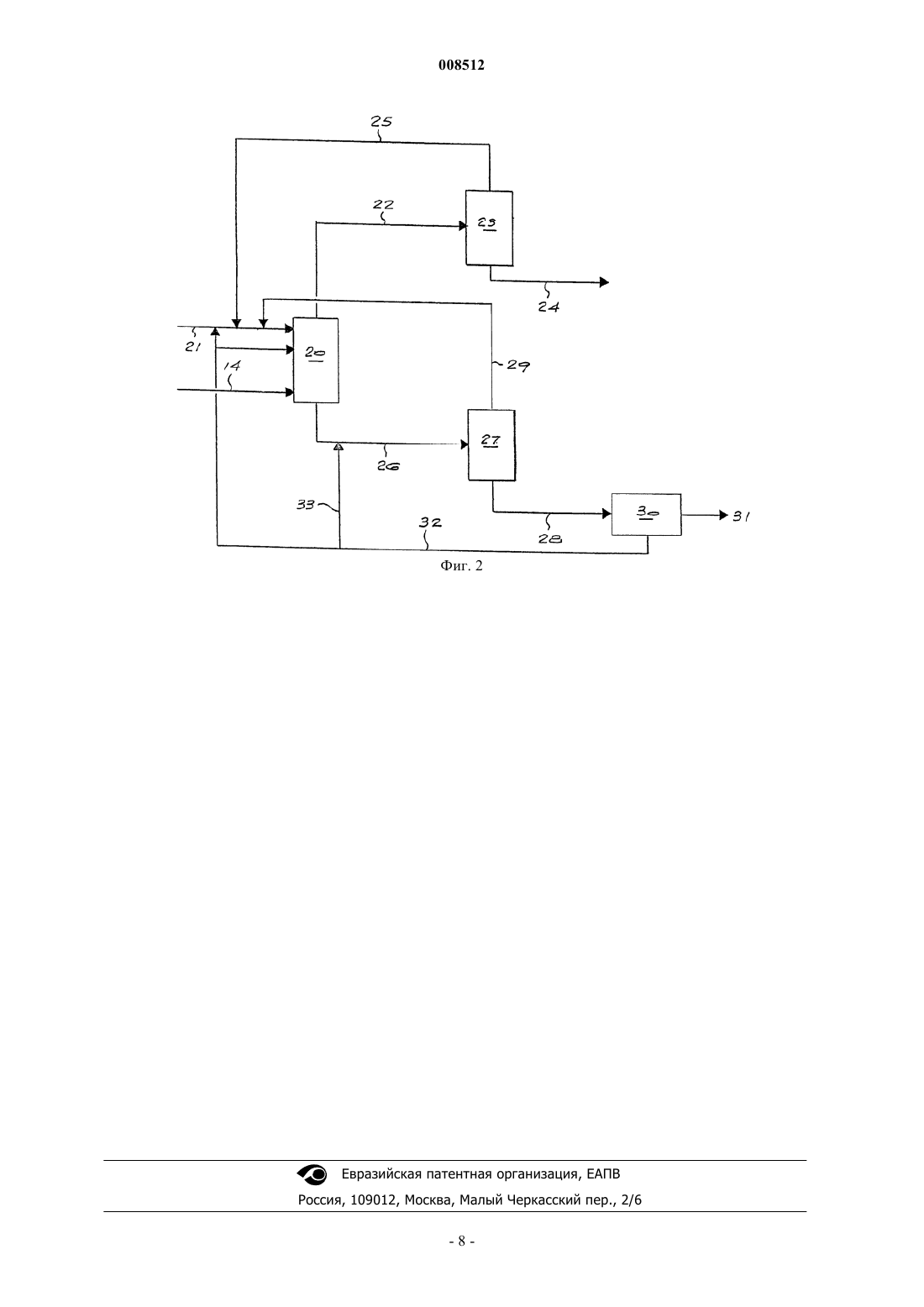

008512 Предпосылки создания изобретения Настоящее изобретение относится к способу получения линейного алкилбензола и линейных парафинов. Алкилбензольные производные, такие как алкилбензолсульфонаты, среди прочего используют в производстве синтетических моющих средств и поверхностно-активных веществ. Законодательство об охране окружающей среды требует, чтобы эти продукты были биоразлагаемыми. Хорошо известно, что для того чтобы быть биоразлагаемыми, важное значение имеет, чтобы алкильная цепь была линейной,т.е. с очень небольшим или отсутствием разветвления и низким содержанием, если они имеются, четвертичных углеродных атомов. В обычных процессах получения линейных алкилбензолов поток углеводородов гидрируют с целью удалить загрязняющие примеси, которые могут присутствовать, такие как серу-, азот- и кислородсодержащие загрязняющие примеси. Гидрогенизацией в парафины превращает также олефиновые материалы в потоке. После реакции гидрогенизации полученный поток парафинов фракционируют на продукты с различными диапазонами углеродных атомов. Продукты с определенным диапазоном углеродных атомов, например с диапазоном с C8 по C16, которые включают разветвленные парафины, пропускают через молекулярное сито. Разветвленные парафины задерживают в виде потока рафината, тогда как линейные парафины пропускают через дегидрогенизационный реактор с получением смеси олефинов/парафинов. Далее эту смесь направляют в установку для алкилирования и проводят реакцию с бензолом с получением линейного алкилбензола (ЛАБ) и возвратом непрореагировавших парафинов в дегидрогенизационный реактор. Затем линейный алкилбензол сульфируют с получением линейных алкилбензолсульфонатов(ЛАС). Проблема, обусловленная этим техническим решением, состоит в относительно высокой стоимости парафинового исходного материала и высоких затратах, связанных с получением линейных парафинов из керосиновых исходных материалов. В патенте Великобритании 669313, выданном фирме California Research Corporation, описано применение углеводородного конденсата из процесса Фишера-Тропша в качестве исходного материала при получении алкилбензола. Возможности технического решения по этой ссылке ограничены применением "высокотемпературных" процессов Фишера-Тропша, в которых реакцию Фишера-Тропша для получения углеводородного конденсата проводят при температурах приблизительно 300 С и выше. Приемлемы, как было установлено, высокотемпературные процессы Фишера-Тропша, поскольку углеводородный конденсат включает олефины в высокой концентрации, обычно на уровне примерно 70%. Предпочтительные катализаторы в процессе Фишера-Тропша при получении углеводородного конденсата, согласно этой ссылке, представляют собой железосодержащие катализаторы. В этой ссылке утверждается,что применение полученного по Фишеру-Тропшу сырья приводит к получению линейного алкилбензола плохого качества вследствие проблем запаха и смачивания, обуславливаемых карбонилом, т.е. наличием кислородсодержащих веществ в сырье, получаемом по Фишеру-Тропшу. Предпочтительный способ решения этой проблемы заключается в адсорбции карбонильных соединений из исходного материала из процесса Фишера-Тропша с использованием в предохранительном слое активированного угля и силикагеля. Этот способ пригоден только для получения исходных материалов с низкими концентрациями кислородсодержащих веществ. Кроме того, в примере, приведенном в данной ссылке, рекуперация олефинов составляет меньше 25%, т.е. олефиновый компонент не сохраняется. Целью патента US3674885, выданного фирме Atlantic Richfield Company является показать, что смесь парафинов/олефинов, получаемая из реактора Фишера-Тропша, может быть алкилирована совместно с хлорированными парафинами проведением процесса алкилирования при повышенных температурах. Свежее сырье из реакции Фишера-Тропша смешивают с хлорированным парафином и загружают в реактор для алкилирования, непрореагировавший парафин отделяют и частично активируют хлорированием, а затем перед алкилированием смешивают со свежим исходным материалом на основе сырья из реакции Фишера-Тропша. В примерах в качестве исходного материала из реакции Фишера-Тропша используют искусственную смесь додекана и додецена. Эта ссылка не дает представления о затруднениях,встречающихся при попытке использовать исходный материал из реакции Фишера-Тропша для алкилирования, и не рассматривается как имеющая отношение к настоящему изобретению. Краткое изложение сущности изобретения В соответствии с изобретением предлагается способ получения линейного алкилбензола и линейных парафинов, причем этот способ включает стадии получения углеводородного конденсата, включающего олефины, парафины и кислородсодержащие вещества, из низкотемпературной реакции Фишера-Тропша; а) выделение из углеводородного конденсата фракции с целевым распределением по числу углеродных атомов с получением потока разделенного на фракции углеводородного конденсата, который представляет собой продукт реакции Фишера-Тропша; б) экстракцию кислородсодержащих веществ из потока разделенного на фракции углеводородного конденсата со стадии а), целесообразно при одновременном сохранении соотношения олефины/парафины в потоке, с получением потока, включающего олефины и парафины, который представляет собой продукт реакции Фишера-Тропша;-1 008512 в) алкилирование потока, включающего олефины и парафины, со стадии б), который представляет собой продукт реакции Фишера-Тропша, бензолом в присутствии приемлемого катализатора алкилирования и г) выделение линейного алкилбензола и линейного парафина. Низкотемпературную реакцию Фишера-Тропша как правило проводят при температуре от 160 до 280 С, предпочтительно от 210 до 260 С,и с катализатором Фишера-Тропша, предпочтительно в присутствии кобальтового катализатора, с получением углеводородного конденсата, включающего от 60 до 80 мас.% парафинов и от 10 до 30 мас.%, как правило меньше 25 мас.%, олефинов. Получаемые таким образом олефины обладают степенью линейности выше 92%, как правило выше 95%. Получаемые таким образом парафины обладают степенью линейности выше 92%. Углеводородный конденсат на стадии а) разделяют на фракции с получением продуктов в диапазоне с C8 по C16, предпочтительно в диапазоне с C10 по C13. Кислородсодержащие вещества могут быть экстрагированы на стадии б) дистилляцией, жидкостножидкостной экстракцией или дегидратацией, предпочтительно жидкостно-жидкостной экстракцией. В предпочтительном варианте в жидкостно-жидкостной экстракции используют легкий растворитель, такой как смесь метанола и воды. В предпочтительном варианте выполнения изобретения процесс экстракции кислородсодержащих веществ представляет собой процесс жидкостно-жидкостной экстракции, который в предпочтительном варианте проводят в экстракционной колонне с использованием в качестве растворителя метанола и воды, в котором экстракт из процесса жидкостно-жидкостной экстракции направляют в колонну для растворительной рекуперации, из которой получаемые легкие фракции, включающие метанол, олефины и парафины, возвращают в экстракционную колонну, благодаря чему улучшается общая рекуперация олефинов и парафинов. В экстракционную колонну могут быть также возвращены получаемые тяжелые фракции из колонны для растворительной рекуперации. Предпочтительное содержание воды в растворителе составляет больше 3 мас.%, более предпочтительное содержание воды равно от 5 до 15 мас.%. Рафинат из экстракционной колонны может быть направлен в отгоночную колонну, из которой поток исходных углеводородов, включающий больше 90 мас.% олефинов и парафинов и как правило меньше 0,2 мас.%, предпочтительно меньше 0,02 мас.%, кислородсодержащих веществ, выходит в виде получаемых тяжелых фракций. Рекуперация олефинов и парафинов в потоке углеводородных исходных материалов в предпочтительном варианте составляет больше 70%, более предпочтительно больше 80%, тогда как соотношение олефинов/парафинов по меньшей мере, по существу, сохраняется. Объектом изобретения является выделенная разделением на фракции углеводородного конденсатного продукта из низкотемпературной реакции Фишера-Тропша фракция с C10 по C13, включающая от 10 до 30%, как правило меньше 25%, по массе олефинов с высокой степенью линейности, превышающей 92%, как правило выше 95%, и меньше 0,015 мас.% кислородсодержащих веществ, предназначенная для применения в способе получения линейного алкилбензола. Объектом изобретения также является линейный алкилбензол как продукт, получаемый в процессе алкилирования олефинов, причем упомянутые олефины представляют собой продукт низкотемпературной реакции Фишера-Тропша, где линейный алкилбензол как продукт обладает степенью линейности выше 90%, предпочтительно выше 94%. Краткое описание чертежей На фиг. 1 представлена блок-схема осуществления способа в соответствии с изобретением получения линейного алкилбензола. На фиг. 2 приведена блок-схема проведения процесса экстракции кислородсодержащих веществ из углеводородного продукта, используемого в способе, представленном на фиг. 1. Описание предпочтительных вариантов Настоящее изобретение относится к применению потока углеводородного конденсата из низкотемпературной реакции Фишера-Тропша при получении линейного алкилбензола. Получают также линейный парафиновый продукт. В процессе Фишера-Тропша компоненты синтез-газа (моноксид углерода и водород), полученного путем газификации угля или риформинга природного газа, взаимодействуют над катализатором ФишераТропша с образованием смеси углеводородов в диапазоне от метана до восков и меньших количеств кислородсодержащих веществ. В низкотемпературной реакции Фишера-Тропша это взаимодействие протекает в реакторе с суспензионным слоем или в реакторе с неподвижным слоем, предпочтительно в реакторе с суспензионным слоем, при температуре в интервале от 160 до 280 С, предпочтительно от 210 до 260 С, и под давлением в интервале от 18 до 50 бар, предпочтительно в пределах от 20 до 30 бар, в присутствии катализатора. Катализатор может включать железо, кобальт, никель или рутений. Однако для низкотемпературной реакции предпочтителен катализатор на основе кобальта. Обычно кобальтовый катализатор наносят на носитель из оксида алюминия. Во время низкотемпературной реакции Фишера-Тропша от жидкой фазы, включающей более тяжелые жидкие углеводородные продукты, отделяют паровую фазу более легких углеводородов. Более тя-2 008512 желый жидкий углеводородный продукт (воскоподобные продукты) является основным продуктом такой реакции, который может быть, например, подвергнут гидрокрекингу с получением дизельного топлива и бензино-лигроиновой фракции. Паровую фазу более легких углеводородов, которая включает газообразные углеводородные продукты, непрореагировавший синтез-газ и воду, конденсируют с получением "конденсатного продукта",который включает водную фазу и фазу углеводородного конденсатного продукта. Углеводородный конденсатный продукт включает олефины, парафины в диапазоне с С 4 по С 26 и кислородсодержащие вещества, включающие спирты, сложные эфиры, альдегиды, кетоны и кислоты. Этот продукт как правило разделяют на фракции с получением продуктов в диапазоне с C8 по C16, предпочтительно в диапазоне с C10 по С 13. В случае нанесенного на носитель катализатора на основе кобальта олефины, которые представляют собой главным образом альфа-олефины, составляют всего приблизительно от 10 до 30%, как правило меньше 25%, по массе разделенного на фракции углеводородного конденсатного продукта. Обычно вследствие наличия кислородсодержащих веществ, которые должны быть удалены, этот продукт не рассматривался бы как приемлемый для использования в реакции алкилирования с получением линейного алкилбензола. Удаление кислородсодержащих веществ необходимо, поскольку кислородсодержащие вещества снижают активность применяемых в дальнейшем в технологической линии катализаторов. Это вредно преимущественно для твердых кислотных катализаторов, таких как катализатор Detal фирмыUOP, поскольку они оказывают негативное влияние на срок службы катализатора, обуславливая тем самым необходимость более частой замены катализатора. Однако было установлено, что олефины в углеводородном конденсатном продукте низкотемпературной реакции Фишера-Тропша обладают очень высокой степенью линейности, превышающей 95%, и даже хотя они составляют только от 10 до 30%, как правило меньше 25%, по массе углеводородного конденсатного продукта, он представляет собой превосходное сырье для получения линейного алкилбензола и обеспечивает экономически жизнеспособный путь получения высоколинейного алкилбензола. Продукт разделения на фракции углеводородного конденсата включает от 60 до 80 мас.% парафинов, которые обладают линейностью выше 92%, и от 5 до 15 мас.% кислородсодержащих веществ. Если обратиться к фиг. 1 как к примеру, то углеводородный конденсатный продукт 10 из низкотемпературной реакции Фишера-Тропша, проводимой с использованием кобальтового катализатора, включает 20 мас.% олефинов, 74 мас.% парафинов и 6 мас.% кислородсодержащих веществ. Этот углеводородный конденсатный продукт 10 пропускают через ректификационную колонну 12 и из него выделяют фракцию 14 c C10 по C13. Фракция 14 включает 22 мас.% олефинов, 71 мас.% парафинов и 7 мас.% кислородсодержащих веществ. Далее фракцию 14 направляют в установку 16 для удаления кислородсодержащих веществ, в которой удаляют кислородсодержащие вещества 18 с получением потока 24 углеводородных исходных материалов, включающего 23 мас.% олефинов, 77 мас.% парафинов и меньше 0,015 мас.% кислородсодержащих веществ. Как сказано выше, концентрация олефинов во фракции 14 является низкой. Следовательно, необходимо воспользоваться стадией удаления кислородсодержащих веществ, на которой сохраняется концентрация олефинов. В данной области техники предлагается множество методов удаления кислородсодержащих веществ из потоков углеводородов. Такие методы удаления включают гидрогенизацию, азеотропную дистилляцию, экстрактивную дистилляцию, парофазную дегидратацию, жидкофазную дегидратацию и жидкостно-жидкостную экстракцию. Методы дистилляции, жидкостно-жидкостной экстракции и дегидратации предпочтительны, поскольку их осуществлению свойственна тенденция сохранять концентрацию олефинов. Необходимая рекуперация олефинов и парафинов в потоке 24 как правило превышает 70% олефинов и парафинов в потоке 14 при одновременном по меньшей мере по существу сохранении соотношения олефинов/парафинов. Если обратиться к фиг. 2, то способ жидкостно-жидкостной экстракции по изобретению включает применение экстракционной колонны 20. Продукт, полученный разделением на фракции конденсатного продукта 14 из вышеописанной низкотемпературной реакции Фишера-Тропша, направляют в экстракционную колонну 20 в ее основание или вблизи него, а поток 21 растворителя, включающий смесь метанола и воды, направляют в верхнюю часть или вблизи нее экстракционной колонны 20. В предпочтительном варианте поток 21 растворителя включает больше 5 мас.%, как правило 6 мас.%, воды. Значение соотношения между растворителем и исходным материалом в потоке растворителя является низким, как правило составляя меньше 1,5, обычно примерно 1,25. Из верхней части экстракционной колонны 20 рафинат 22, который включает олефины и парафины и небольшое количество растворителя, поступает в колонну 23 для отпарки рафината, а поток углеводородных продуктов, включающий больше 90 мас.% олефинов и парафинов, обычно до 99 мас.% олефинов и парафинов, и меньше 0,2 мас.%, предпочтительно меньше 0,02 мас.%, кислородсодержащих веществ,выходит в виде получаемых тяжелых фракций 24. Получаемые тяжелые фракции 24, которые демонстрируют общую рекуперацию олефинов и парафинов выше 90%, содержат больше 20 мас.% -олефинов и больше 70 мас.% н-парафинов. Таким образом, олефиновый компонент углеводородного продукта (ко-3 008512 торый предназначен для применения при получении линейного алкилбензола) сохраняется. Растворитель, включающий главным образом метанол (больше 90 мас.%) и в низких концентрациях воду (меньше 5 мас.%), а также олефины/парафины (меньше 5 мас.%), выходит в виде получаемых легких фракций 25,и его возвращают в поток 21 исходного растворителя. Если получаемые тяжелые фракции 24 необходимо выделять в виде парообразного потока, это может быть выполнено отбором из колонны 20 парообразного потока тяжелых фракций. Тогда жидкий продукт из колонны 20 оказывается очень небольшим отходящим потоком. Из основания экстракционной колонны 20 отводят экстракт 26 и направляют в колонну 27 для растворительной рекуперации. Получаемые легкие фракции 29 из колонны 27 для растворительной рекуперации включают больше 90 мас.% метанола, а также олефины и парафины. С получаемыми легкими фракциями 29 из экстракта 26 выделяют до 60% олефинов и парафинов. Далее получаемые легкие фракции возвращают в поток 21 растворителя. Количество кислородсодержащих веществ в получаемых легких фракциях 29 может составлять всего 50 ч./млн, что зависит от соотношения между растворителем и исходным материалом, используемыми в экстракционной колонне 20. Получаемые тяжелые фракции 28 из колонны 27 для растворительной рекуперации включают главным образом воду, кислородсодержащие вещества и олефины/парафины. Эти получаемые тяжелые фракции 28 образуют две жидкие фазы, которые могут быть декантированы в аппарате 30 для декантации. Органическая фаза представляет собой поток 31 кислородсодержащих веществ, олефинов и парафинов, который выходит из процесса в качестве продукта. Водная фаза представляет собой поток 32, который возвращают в экстракционную колонну 20. Этот поток 32 можно направлять либо в верхнюю часть экстракционной колонны совместно с потоком 21 растворителя, либо в эту колонну 20 несколько ниже с целью предотвратить появление небольшого количества кислородсодержащих веществ, которые обычно содержатся в этом потоке, в потоке 22 рафината. Для жидкостно-жидкостной экстракции высококипящий растворитель как правило предпочтительнее, поскольку осуществление стадий рекуперации растворителя после экстракции требует меньших затрат энергии, чем это обычно бывает в случае низкокипящего растворителя. Однако было установлено,что смесь метанола и воды, которая представляет собой низкокипящий растворитель, не должна страдать этим недостатком, поскольку она может быть эффективной при низких значениях соотношения между растворителем и сырьем (они могут составлять меньше 1, если требуемая экстракция кислородсодержащих веществ не является слишком затруднительной). Изучение разных азеотропов, которые существуют среди компонентов исходного материала и воды, привело бы к предположению о том, что воду в колонне 27 для растворительной рекуперации невозможно отогнать в виде легких фракций без образования кислородсодержащими веществами азеотропов также в легких фракциях. Неожиданностью оказалось то, что этого не происходит. Метанол, который не образует азеотропов с какими-либо другими содержащимися материалами, предотвращает дистилляцию азеотропов воды/кислородсодержащих веществ при той же температуре, что и парафины и олефины. Это происходит, по-видимому, вследствие эффекта экстрактивной дистилляции. Кроме того, существует возможность дистиллировать парафины и олефины в виде легких фракций при одновременной рекуперации кислородсодержащих веществ в виде получаемых тяжелых фракций. Это обуславливает эффект улучшения всего процесса рекуперации парафинов и олефинов в целом, поскольку легкие фракции 29 колонны 27 для растворительной рекуперации возвращают в экстракционную колонну 20, а это означает,что парафины и олефины вынуждены покинуть процесс в потоке 24 продуктов. Следовательно, существует возможность располагать потоком 24 углеводородов с высокой общей рекуперацией олефинов и парафинов без применения противорастворителя в экстракционной колонне. В таком варианте проведения процесса весь метанол и часть воды (от 10 до 50%) рекуперируют также в виде потока 29 легких фракций. Следует предположить, что во время работы колонны 27 для растворительной рекуперации в описанном выше режиме этой колонной могут улавливаться некоторые материалы. Эти материалы обычно проявляют тенденцию к накоплению и в ходе проведения процесса обуславливают нестабильность работы колонны для растворительной рекуперации. Такими материалами как правило являлись бы более тяжелые олефины и парафины или в данном случае более легкие кислородсодержащие вещества. Работа колонны для растворительной рекуперации с небольшим боковым отводом может предотвратить накопление таких материалов и таким образом обусловить значительно улучшенную действенность системы. Работа экстракционной колонны 20 и колонны 27 для растворительной рекуперации возможна также при разных соотношениях метанола/воды. Это может оказаться необходимым, поскольку высокое содержание воды в экстракционной колонне 20 обычно приводит к увеличенным соотношениям между растворителем и сырьем (вследствие пониженной растворимости кислородсодержащих веществ в растворителе), тогда как с целью достижения эффекта экстрактивной дистилляции для того чтобы рекуперировать все парафины и олефины в виде получаемых легких фракций в колонне 27 для растворительной рекуперации в сочетании с метанолом необходимо некоторое количество воды. Разные соотношения метанола/воды в двух колоннах (20 и 27) могут быть достигнуты посредством потока 33 отводом некоторого количества воды в потоке 32 в поток 26.-4 008512 После пропускания упомянутого выше потока углеводородных исходных материалов с С 10 по С 13 через вышеупомянутый процесс экстракции кислородсодержащих веществ с использованием смеси метанола (95 мас.%) и воды (5 мас.%) при значении соотношения между растворителем и исходным материалом 1,25 очищенный поток 24 углеводородных исходных материалов включает 22 мас.% олефинов,76 мас.% парафинов и меньше 0,02 мас.% кислородсодержащих веществ. В таком процессе экстракции кислородсодержащих веществ с хорошей рекуперацией олефинов и парафинов обеспечиваются не только их экстракция, но также сохранение олефинового компонента углеводородного сырья. Рекуперация олефинов и парафинов составляет 89,9%, тогда как соотношение между олефинами и парафинами по существу сохраняется. Очищенный поток углеводородных исходных материалов, включающий олефины, особенно эффективен при получении линейного алкилбензола. Способ удаления кислородсодержащих веществ может включать конечную стадию адсорбции для дополнительного снижения концентрации кислородсодержащих веществ до уровня ниже 0,015%. Эта еще более пониженная концентрация кислородсодержащих веществ обычно зависит от требований выбранной системы алкилирования и может составлять всего 0,0001%. Если вновь обратиться к фиг. 1, то в соответствии с изобретением жидкий углеводородный продукт 24 из процесса 16 удаления кислородсодержащих веществ вводят в реактор для алкилирования 40. Реакцию алкилирования можно проводить с использованием катализатора типа катализатора реакции конденсации Фриделя-Крафтса, такого как АlСl3, Н 2SO4, ВF3, HF, предпочтительно твердый кислотный катализатор. В данном случае используют технологию алкилирования с твердым кислотным катализаторомDETALTM фирмы UOP. Реакцию алкилирования как правило проводят при температуре выше 100 С и под давлениями примерно 300 кПа (абсол.) в присутствии собственного катализатора DETALTM фирмыUOP (см. Smith R. (1991) Linear alkylbenzene by heterogeneous catalysis. PEP Review90-2-4, SRI International). В ходе проведения этого процесса бензол 42 и олефиновый компонент жидкого углеводородного продукта 24 в реакторе 40 для алкилирования вводят в реакцию с использованием твердого кислотного катализатора с получением высоколинейного алкилбензола 44 с линейностью выше 94%. Линейный алкилбензол, получаемый согласно способу по изобретению, сопоставим с линейным алкилбензолом технического сорта, получаемым по обычным способам, основанным на керосиновом исходном материале. Тяжелые алкилаты 46 и парафины 48 удаляют. Парафины 48, которые не взаимодействуют в реакторе,обладают линейностью выше 92% и могут быть реализованы на рынке или могут быть использованы в дальнейшем процессе, например они могут быть дегидрированы и использованы в обычном процессе получения линейного алкилбензола. Бензол 50 выделяют и возвращают в реактор для алкилирования. Для осуществления стадии алкилирования существует также возможность использовать реакционную дистилляцию (также известную как каталитическая дистилляция), где катализатор содержится внутри дистилляционной колонны, и по мере образования продуктов происходит разделение непрореагировавших реагентов и продуктов. Таким путем функции реактора и устройства для очистки продуктов частично объединяются в одной установке. Далее высоколинейный алкилбензол 44 вводят в реактор 52 для сульфирования и сульфируют с использованием серной кислоты, олеума или триоксида серы. Сульфирование триоксидом серы в настоящее время является предпочтительным методом. Процесс сульфирования приводит к образованию высоколинейных алкилбензолсульфонатов 54. Осуществление способа по изобретению позволяет использовать поток исходных материалов в форме конденсатного продукта из низкотемпературной реакции Фишера-Тропша, который, как предполагают, обычно невозможно, по-видимому, использовать для получения линейного алкилбензола. При осуществлении этого способа получают целевой высоколинейный алкилбензол с линейностью выше 94% и одновременно с этим получают высококачественный парафиновый продукт, который можно реализовать на рынке или использовать в последующих процессах, что делает такой способ экономически жизнеспособным. В качестве примера мирового спроса на парафины в диапазоне C8-C16 можно указать, что наибольшим спросом пользуется фракция с С 10 по С 13, которую применяют главным образом при производстве ЛАБ, производстве спиртов для синтетических моющих средств и разнообразных промышленных целей. Далее стадия экстракции по изобретению более подробно описана со ссылкой на следующий неограничивающий пример. Пример Данный пример иллюстрирует способ в соответствии с изобретением. Экстракционная колонна 20 работала при значении соотношения между растворителем и исходным материалом 1,25 и температуре 50 С. Общая рекуперация олефинов/парафинов в потоке 24 составляла 89,9%. Соотношение олефинов/парафинов в исходном материале составляло 1:3,7 и 1:3,6 после экстракции кислородсодержащих веществ. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения линейного алкилбензола и линейных парафинов, причем этот способ включает стадии получения углеводородного конденсата, включающего олефины, парафины и кислородсодержащие вещества, из низкотемпературной реакции Фишера-Тропша; а) выделение из углеводородного конденсата фракции с распределением по числу углеродных атомов с C8 по C16 с получением потока разделенного на фракции углеводородного конденсата; б) экстракцию кислородсодержащих веществ из потока разделенного на фракции углеводородного конденсата со стадии а) с получением потока, включающего олефины и парафины, который представляет собой продукт реакции Фишера-Тропша; в) алкилирование потока, включающего олефины и парафины, со стадии б), который представляет собой продукт реакции Фишера-Тропша, бензолом в присутствии приемлемого катализатора алкилирования и г) выделение линейного алкилбензола и линейного парафина. 2. Способ по п.1, в котором на стадии экстракции б) соотношение олефины/парафины в потоке, по существу, сохраняется. 3. Способ по п.1 или 2, в котором низкотемпературную реакцию Фишера-Тропша проводят при температуре от 160 до 280 С с получением углеводородного конденсата, включающего от 60 до 80 мас.% парафинов и от 10 до 30 мас.% олефинов. 4. Способ по п.3, в котором реакцию Фишера-Тропша проводят при температуре от 210 до 260 С. 5. Способ по одному из пп.1-4, в котором реакцию Фишера-Тропша проводят в присутствии кобальтового катализатора. 6. Способ по одному из пп.3-5, в котором углеводородный конденсат включает меньше 25 мас.% олефинов. 7. Способ по одному из пп.3-6, в котором олефины в углеводородном конденсате обладают степенью линейности выше 95%. 8. Способ по одному из пп.3-7, в котором парафины в углеводородном конденсате обладают степенью линейности выше 92%.-6 008512 9. Способ по п.1, в котором углеводородный конденсатный продукт разделяют на фракции на стадии а) с получением фракции с С 10 по С 13. 10. Способ по п.9, в котором разделенный на фракции углеводородный продукт включает от 10 до 30 мас.% олефинов со степенью линейности выше 92%. 11. Способ по одному из пп.1-10, в котором кислородсодержащие вещества экстрагируют на стадии б) дистилляцией, жидкостно-жидкостной экстракцией или дегидратацией. 12. Способ по п.11, в котором кислородсодержащие вещества экстрагируют жидкостно-жидкостной экстракцией. 13. Способ по п.12, в котором в процессе жидкостно-жидкостной экстракции используют легкий растворитель. 14. Способ по п.13, в котором легкий растворитель представляет собой смесь метанола и воды. 15. Способ по п.14, где процесс экстракции кислородсодержащих веществ представляет собой процесс жидкостно-жидкостной экстракции, который проводят в экстракционной колонне с использованием смеси метанола и воды в качестве растворителя и где экстракт из процесса жидкостно-жидкостной экстракции направляют в колонну для растворительной рекуперации, из которой получаемые легкие фракции, включающие метанол, олефины и парафины, возвращают в экстракционную колонну, благодаря чему улучшается общая рекуперация олефинов и парафинов. 16. Способ по п.15, в котором получаемые тяжелые фракции из колонны для растворительной рекуперации возвращают в экстракционную колонну. 17. Способ по одному из пп.14-16, в котором содержание воды в растворителе превышает 3 мас.%. 18. Способ по п.17, в котором содержание воды в растворителе составляет от 5 до 15 мас.%. 19. Способ по одному из пп.15-17, в котором рафинат из экстракционной колонны направляют в отгоночную колонну, из которой в виде получаемых тяжелых фракций выходит поток углеводородов,включающий больше 90 мас.% олефинов и парафинов и меньше 0,2 мас.% кислородсодержащих веществ. 20. Способ по п.19, в котором получаемые тяжелые фракции включают меньше 0,02 мас.% кислородсодержащих веществ. 21. Способ по одному из предыдущих пунктов, в котором рекуперация олефинов и парафинов в потоке углеводородных исходных материалов на стадии экстракции б) превышает 70%. 22. Способ по п.21, в котором рекуперация олефинов и парафинов превышает 80%. 23. Способ по одному из предыдущих пунктов, в котором соотношение олефины/парафины в потоке разделенного на фракции углеводородного конденсата а) на стадии экстракции б), по существу, сохраняется. 24. Способ по одному из предыдущих пунктов, в котором катализатор алкилирования на стадии в) представляет собой твердый кислотный катализатор.

МПК / Метки

МПК: C07C 7/10, C07C 2/70, C10G 21/16

Метки: линейного, алкилбензола, получение

Код ссылки

<a href="https://eas.patents.su/9-8512-poluchenie-linejjnogo-alkilbenzola.html" rel="bookmark" title="База патентов Евразийского Союза">Получение линейного алкилбензола</a>

Предыдущий патент: Материал покрытия, способ его приготовления и нанесения на деревянную подложку

Следующий патент: Система теплоснабжения (варианты )