Пассивация металла в установке теплообменного риформинга

Номер патента: 5910

Опубликовано: 30.06.2005

Авторы: Крудсон Бернард Джон, Фаулз Мартин, Эбботт Питер Эдвард Джеймс

Формула / Реферат

1. Способ осуществления риформинга углеводородов, включающий следующие стадии:

(i) осуществление первичного каталитического риформинга газовой смеси, содержащей по меньшей мере один углеводород и пар, при повышенной температуре в установке теплообменного риформинга путем пропускания указанной смеси через трубы, содержащие катализатор парового риформинга, для образования газа первичного риформинга, причем внешнюю часть указанных труб нагревают теплообменной средой, текущей через межтрубную зону указанной установки, и

(ii) добавление к указанной теплообменной среде до ее подачи в указанную межтрубную зону пассивирующего соединения, содержащего по меньшей мере один атом, выбранный из фосфора, олова, сурьмы, мышьяка, свинца, висмута, меди, германия, серебра или золота.

2. Способ по п.1, в котором пассивирующее соединение содержит один или несколько атомов фосфора.

3. Способ по п.1 или 2, в котором по меньшей мере одно соединение, усиливающее эффективность пассивирующих соединений, добавлено вместе с указанным пассивирующим соединением, причем указанное усиливающее соединение содержит по меньшей мере один атом, выбранный из алюминия, галлия, хрома, индия или титана.

4. Способ по п.1 или 2, в котором количество фосфора, олова, сурьмы, мышьяка, свинца, висмута, меди, германия, серебра или золота, присутствующего в теплообменной среде, составляет от 0,1 до 1000 м.д. по объему.

5. Способ по п.3 или 4, в котором количество алюминия, галлия, хрома, индия или титана, присутствующего в теплообменной среде, составляет от 1 до 100 м.д. по объему.

6. Способ по любому из пп.1-5, в котором теплообменная среда является газом первичного риформинга, полученным в установке теплообменного риформинга, который затем подвергается другим технологическим операциям, включающим стадию частичного окисления и затем стадию вторичного риформинга.

7. Способ по п.6, в котором пассивирующее соединение и какое-либо усиливающее соединение добавляют в теплообменную среду после стадии вторичного риформинга.

8. Способ по любому из пп.1-7, в котором, когда пассивирующее соединение и какое-либо усиливающее соединение образуют вещество, летучее в условиях межтрубной зоны теплообменного реактора, и которое способно дезактивировать катализаторы на следующих стадиях процесса, ниже теплообменного реактора предусмотрены средства для сбора летучего вещества, чтобы предотвратить загрязнение следующих процессов или отравление катализаторов на любых следующих технологических стадиях.

Текст

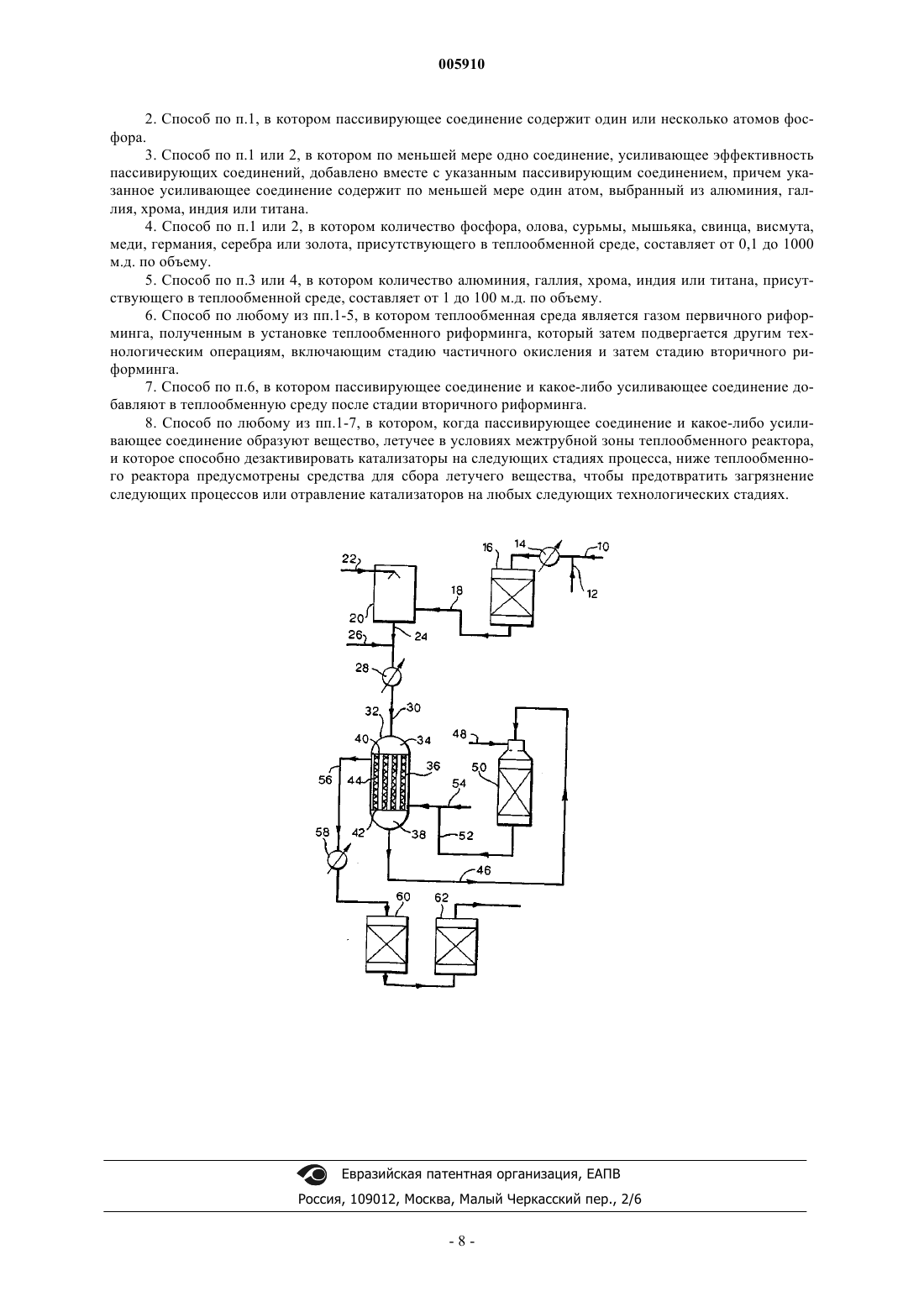

005910 Изобретение относится к способам пассивации металлических поверхностей в аппаратах, подвергающихся высокотемпературным процессам и, в частности, к способам ослабления реакций метанирования, реакций конверсии и реакций цементации в аппаратах парового риформинга. В процессе парового риформинга технологический газ, т.е. смесь углеводородного сырья и пара, а в некоторых случаях также диоксид углерода или другие компоненты, проходят при повышенном давлении через наполненные катализатором теплообменные трубы, расположенные внутри кожуха, которые нагреваются извне в межтрубной зоне теплообменника подходящим теплоносителем, обычно горячей газовой смесью. Теплоноситель может быть горючим углеводородным топливом, топочным газом или технологическим газом, который прошел через трубы, но который затем подвергался дальнейшей обработке, прежде чем быть использованным в качестве теплообменной среды. Например, патент GB 1578270 описывает процесс, где газ первичного риформинга подвергается частичному окислению, где он частично сжигается в кислороде или воздухе и в некоторых случаях проходит затем через слой катализатора вторичного риформинга (процесс известен как вторичный риформинг). Полученные газообразные продукты частичного сгорания (к этому термину относится здесь газ вторичного риформинга) используются затем как теплообменная среда, проходят в межтрубную зону установки первичного риформинга для нагревания труб. Если газ вторичного риформинга используется как теплообменная среда, он обычно содержит метан, водород, оксиды углерода, пар и любой газ, такой как азот, который присутствует в подаваемом сырье и который в применяемых условиях инертен. Если топочный газ используется в качестве теплообменной среды, он обычно содержит большое количество оксидов углерода, пар и инертные газы. Установки теплообменного риформинга обычно изготовлены из сталей, содержащих Ni. В некоторых условиях в межтрубной зоне установки теплообменного риформинга могут протекать нежелательные побочные реакции, которые активизируются никелем и железом в стали, в частности, на теплообменных трубах. Нежелательные побочные реакции включают реакции метанирования, реакцию конверсии и цементацию. Понятно, что эти реакции являются прямым или косвенным следствием каталитического взаимодействия между металлами в стали и монооксидом углерода (СО), присутствующим в теплообменной среде. В паровом риформинге, где теплообменная среда в установке первичного риформинга является газом первичного риформинга, который подвергался дальнейшей обработке, эта проблема обостряется из-за желания, по экономическим причинам, работать при низком содержании пара, т.е. при низких отношениях пара к углеводороду, что приводит к повышенному уровню СО в риформинг-газе,используемом как теплообменная среда в установке первичного риформинга. Метанирование является конверсией оксидов углерода в метан и воду, т.е. она обратна паровому риформингу и активируется, например, никелем. Реакция СО изображена ниже. СО + 3 Н 2 СН 4 + Н 2O Реакция конверсии является реакцией монооксида углерода с паром с получением диоксида углерода и водорода и активизируется, например, железом. Эта реакция изображена ниже. СО + Н 2OСO2 + Н 2 Обе эти реакции могут снижать эффективность процесса риформинга. Полагают, что цементация частично является образованием карбидов металла на поверхности стали при реакции металла с осажденным углеродом. Осажденный углерод может возникать как при реакции восстановления СО, так и в результате реакции диспропорционирования СО. Эти реакции происходят на металлических поверхностях и могут катализироваться Fe, Ni или Сr. Реакции образования углерода изображены ниже. Восстановление: СО + Н 2 С + Н 2O Диспропорционирование: 2 СОС + СO2 Цементация сталей известна также как "науглероживание металла" и ведет к коррозии металлических поверхностей, что может привести, например, к поломке трубы установки риформинга. Повышенный уровень метана в технологическом газе также может образоваться из-за гидрирования осажденного углерода. Поскольку на эффективность процесса и коррозию влияют реакции монооксида углерода, желательно ослабить взаимодействие между монооксидом углерода (СО), присутствующим в теплообменной среде, и металлами стали в межтрубной зоне установки риформинга. Известно, что соединения серы, такие как диметилсульфид, добавленные в технологический газ,при контакте с металлической поверхностью могут подавить процесс цементации, но они имеют тот недостаток, что образованные соединения серы подвижны и, следовательно, могут отравить катализаторы на следующих стадиях каталитического процесса. В публикации WO 00/09441 раскрыт процесс риформинга, в котором коррозия межтрубной зоны установки теплообменного риформинга, вызванная высокой температурой газа вторичного риформинга,используемого как теплообменная среда, может быть снижена введением соединения серы, такого как диметилсульфид, в газ вторичного риформинга после того, как он покинет установку вторичного риформинга, и до того, как он поступит в установку теплообменного риформинга в качестве теплообменной среды. Утверждалось, что количество соединения серы, необходимое для устранения таких проблем кор-1 005910 розии, должно быть таким, чтобы обеспечивать содержание серы 0,2-20 м.д. от объема газа вторичного риформинга. Поскольку сера только слабо связывается с каталитическими центрами металла, чтобы предотвратить загрязнение и дезактивацию катализаторов на следующих стадиях процесса, соединения серы удаляют, пропуская газ вторичного риформинга, выходящий из установки теплообменного риформинга,через слой подходящего абсорбента соединений серы, такого как оксид цинка. Однако, обнаружено, что для того, чтобы сера была эффективной, требуются ее большие количества в теплообменной среде. Однако увеличение уровня серы в теплообменной среде выше 20 м.д. по объему приводит к трудностям с ее удалением при использовании обычных абсорбентов. Более того, использование аппарата для удаления серы приводит к дополнительным затратам и усложнению процесса риформинга. Публикация WO 01/66806 описывает способ предотвращения азотирования и/или цементации металлической поверхности путем добавления соединений серы и меньшего количества соединений фосфора в технологический газ в контакте с металлом. Предполагается, что соединение фосфора предотвращает коррозийное осернение металлической поверхности, которое происходит, когда соединения серы добавляют, чтобы предотвратить реакции азотирования и/или цементации. В примерах добавление 2 м.д. фосфора в виде пентоксида фосфора в газ, содержащий 20 м.д. сероводорода, полностью предотвращает прилипание соединений серы к металлической поверхности. Однако было также показано, что если металлическую поверхность подвергалась предварительной обработке фосфинами, азотирование металла не предотвращалось. Предпринимались попытки найти альтернативы добавлению соединений серы. Например, реакция цементации может быть снижена при использовании коррозионно-стойких сплавов, приготовленных сплавлением других элементов со сталью (см. Н. J. Grabke, Research Disclosure, 37031, 1995/69). Другие указанные элементы включают свинец (Рb), мышьяк (As), сурьму (Sb), висмут (Bi), селен (Se) и теллур(Те). Было установлено, в частности, что сплавы сурьмы и мышьяка оказывают некоторый эффект на цементацию, однако их эффективность была переменной. Этот подход, однако, дорогостоящ и не может быть осуществлен на существующих реакторах без остановки процесса. Альтернативно тем же автором было предложено для уменьшения цементации применять раствор или суспензию соединений Pb, As, Sb и Bi в аппарате, однако никаких деталей о том, как это может быть достигнуто, не сообщалось. Таким образом, не было описано способов, которые удовлетворительно снижают реакции метанирования, реакции конверсии и цементацию в межтрубной зоне установки риформинга и, в частности,там, где теплообменная среда для риформинга является газом первичного риформинга, который подвергался дальнейшим технологическим операциям, включающим, например, частичное окисление и стадию вторичного риформинга. Было обнаружено, что обработка межтрубной зоны установки риформинга соединениями, которые обеспечивают эффективное количество Р, Sn, Sb, As, Pb, Bi, Cu, Ge, Ag или Аu и, необязательно, соединениями, содержащими Аl, Ga, Cr, In или Ti, может пассивировать каталитически активные центры и снижать нежелательные побочные реакции. В соответствии с этим, изобретение обеспечивает способ снижения взаимодействия между монооксидом углерода, присутствующим в теплообменной среде, и металлическими поверхностями в межтрубной зоне установки теплообменного риформинга, используемой для получения газа первичного риформинга, путем обработки межтрубной зоны указанной установки эффективным количеством по меньшей мере одного пассивирующего соединения, содержащего по меньшей мере один атом, выбранный из фосфора, олова, сурьмы, мышьяка, свинца, висмута, меди, германия, серебра или золота. Кроме того, изобретение обеспечивает процесс риформинга углеводородов, включающий следующие стадии: (i) проведение первичного каталитического риформинга газовой смеси, содержащей по меньшей мере один углеводород и пар, при повышенной температуре в установке теплообменного риформинга, путем пропускания указанной смеси через трубы, содержащие катализатор парового риформинга, с целью образования газа первичного риформинга, причем внешнюю часть указанных труб нагревают с помощью теплообменной среды, текущей через межтрубную зону указанной установки, и (ii) добавление к указанной теплообменной среде, перед тем, как она входит в указанную межтрубную зону,пассивирующего соединения, содержащего по меньшей мере один атом, выбранный из фосфора, олова,сурьмы, мышьяка, свинца, висмута, меди, германия, серебра или золота. Специалисту в данной области будет понятно, что такая обработка риформинг-газа в соответствии со способом настоящего изобретения может, в зависимости от точки добавления и количества добавленного пассивирующего соединения, предотвратить протекание нежелательных побочных реакций в установках, идущих за установкой риформинга, таких как теплообменники и им подобные. В настоящем изобретении первичный риформинг осуществляется при использовании установки теплообменного риформинга. В установке теплообменного риформинга технологическая жидкость проходит из зоны подачи технологической жидкости через теплообменные трубы, необязательно содержащие конкретный катализатор, находящийся внутри зоны теплообмена, границы которой определяются кожухом и через которую проходит теплообменная среда, и затем в зону отвода технологической жидкости.-2 005910 Имеются средства, такие как трубные решетки, чтобы разделить эти зоны. Таким образом, трубная решетка может отделить зону теплообмена, через которую проходит теплообменная среда, от такой зоны,как камера давления, смежная с внутренней частью теплообменных труб, чтобы разрешить подачу технологической жидкости к трубам или отвод технологической жидкости от труб. Альтернативное расположение включает использование магистральной трубы, расположенной внутри зоны теплообмена, для определения границ зоны подачи технологической жидкости: технологическая жидкость подается в магистральную трубу, откуда она течет внутрь и через теплообменные трубы. Аналогично, магистральную трубу можно предусмотреть для отвода технологической жидкости из труб. Альтернативно, может иметь место комбинация трубных решеток и магистральных труб. Теплообменная среда течет через кожух вокруг внешней стороны теплообменных труб, которые могут иметь защитные трубы, окружающие их на части их длины. Установки теплообменного риформинга такого типа описаны в упомянутых выше документах GB 1578270 и WO 97/05 947. Другим типом установки теплообменного риформинга, которая может использоваться, является двухтрубная установка теплообменного риформинга, как описанная в патенте US 4910228, где каждая из труб установки содержит внешнюю трубу с одним закрытым концом и внутреннюю трубу, расположенную концентрически с внешней трубой и сообщающуюся в кольцевом пространстве между внутренней и внешней трубами у закрытого конца внешней трубы, с катализатором парового риформинга, находящимся в указанном кольцевом пространстве. Теплообменная среда течет вокруг внешней поверхности внешних труб. Межтрубная зона такой установки риформинга должна быть такой, чтобы включать все поверхности внутри кожуха указанной установки, которые контактируют с теплообменной средой. Такие поверхности включают внутреннюю поверхность кожуха, ограничивающего зону теплообмена, внешние поверхности теплообменных труб, внешние поверхности любых оребрений, примыкающих к теплообменным трубам, чтобы увеличить их площадь теплопереноса, поверхности любых защитных труб, окружающих теплообменные трубы, поверхности любых трубных решеток, определяющих границы указанной зоны теплообмена и контактирующих с теплообменной средой, и внешние поверхности любых магистральных труб внутри указанной зоны теплообмена. Способ настоящего изобретения особенно выгоден для установки каталитического парового риформинга, используемой для парового риформинга углеводородов, где смесь углеводородного сырья и пар, а в некоторых случаях также диоксид углерода или другие компоненты, проходит при повышенном давлении через заполненные катализатором теплообменные трубы, которые нагреваются снаружи до максимальной температуры в интервале от 700 до 900 С с помощью подходящего теплоносителя, обычно горячей газовой смеси, для образования газа первичного риформинга. Катализатор обычно находится в виде формованных элементов, например цилиндров, колец, хомутков и цилиндров с множеством сквозных отверстий, обычно изготовленных из огнеупорного материала-основы, например глинозема,глиноземистого цемента, оксида магния или оксида циркония, пропитанного подходящим каталитически активным материалом, который часто является никелем и/или рутением. Углеводородное сырье может быть любым газообразным или низкокипящим углеводородным сырьем, таким как природный газ или нафта. Предпочтительно это метан или природный газ, содержащий значительную долю, например более 90 об.%, метана. Сырье предпочтительно сжато до давления в интервале 20-80 бар атс. Если сырье содержит соединения серы, перед или предпочтительно после сжатия сырье подвергается обессериванию, например гидродесульфурации и поглощению сероводорода,используя подходящий абсорбент, например слой оксида цинка, чтобы в значительной степени удалить соединения серы. Обычно желательно перед гидродесульфурацией вводить в сырье газ, содержащий водород. Теплоноситель может быть горючим углеводородным топливом, топочным газом или газом первичного риформинга, который подвергался другим операциям. Предпочтительно, чтобы теплообменная среда, подаваемая в межтрубную зону установки теплообменного риформинга, практически не содержала соединений серы. В предпочтительном варианте воплощения теплообменная среда является газом первичного риформинга, выходящим из зоны отвода технологической жидкости, который подвергался дальнейшим технологическим операциям. Дальнейшая технологическая операция обычно представляет собой частичное сжигание в газе, содержащем кислород, например в воздухе. Предпочтительно, газообразные продукты частичного сгорания первичного риформинга проходят затем через слой катализатора вторичного риформинга, чтобы влиять на дальнейший риформинг (т.е. вторичный риформинг), перед тем, как его использовать в качестве теплообменной среды. Способ настоящего изобретения требует обработки межтрубной зоны установки теплообменного риформинга. Под обработкой здесь имеется в виду покрытие металлической поверхности в межтрубной зоне установки теплообменного риформинга пассивирующим соединением и любыми другими соединениями, которые могут быть добавлены для улучшения эффективности пассивирующих соединений, называемых здесь усиливающими соединениями. Из-за высоких рабочих температур внутри установки теплообменного риформинга пассивирующее соединение и какое-либо усиливающее соединение будут обычно подвергаться некоторой термической трансформации, приводящей к образованию центров пас-3 005910 сивации, которые уменьшают взаимодействие между монооксидом углерода, присутствующим в теплообменной среде, и каталитически активными металлами, например, в межтрубной зоне установки теплообменного риформинга. Центры пассивации настоящего изобретения обычно принимают на металлических поверхностях форму сплавов или инертных покрытий. Например, соединения олова и сурьмы могут, в зависимости от условий в установке теплообменного риформинга, образовывать стабильные сплавы олова или сурьмы с никелем, присутствующим в стальных трубах установки риформинга; соединения хрома или алюминия могут образовывать оксидные покрытия, а золото может образовать инертное металлическое покрытие. Предпочтительно пассивирующие соединения образуют центры пассивации внутри межтрубной зоны установки теплообменного риформинга, которые нелетучи, так что они остаются в основном на металлических поверхностях внутри межтрубной зоны установки теплообменного риформинга, т.е. они имеют низкое давление паров при рабочих условиях внутри установки. Соединения серы образуют летучие центры пассивации и поэтому не подходят для способа или процесса настоящего изобретения. Пассивирующие соединения, которые могут использоваться в настоящем изобретении, являются соединениями, содержащими по меньшей мере один атом, выбранный из элементов, состоящих из фосфора (Р), свинца (Рb), олова (Sn), мышьяка (As), сурьмы (Sb), висмута (Bi), меди (Сu), германия (Ge),серебра (Аg) или золота (Аu). Соединения должны содержать один или несколько атомов вышеуказанных элементов и могут содержать более одного атома одного и того же элемента. Соединения могут быть элементарными молекулами, соединениями, называемыми "органическими", в том числе металлоорганическими соединениями, или соединениями, называемыми "неорганическими". Отобранные соединения будут выбраны на основе ряда факторов, в том числе количества пассивирующего элемента, давления пара центров, образованных в межтрубной зоне установки, их стоимости и легкости в обращении. Подходящими пассивирующими соединениями являются следующие, где "алкил" означает разветвленный или линейный C1-C50, а "арил" означает, например, фенил или замещенный фенил, если не указано иначе. Подходящие фосфорсодержащие соединения включают элементарный фосфор (например, красный Р), органические соединения, включающие эфиры фосфористых оксокислот, например алкил- или арилфосфатный эфиры, пирофосфатные эфиры, фосфитные эфиры, эфиры алкил- или арилфосфинистой кислоты, эфиры алкил-или арилфосфоновой кислоты, фосфины, алкил- или арилфосфины или оксиды фосфинов и неорганические соединения, содержащие оксиды и оксокислоты фосфора, оксосульфиды, фосфазины, фосфиды металлов, и фосфитные или фосфатные соли. Предпочтительные соединения фосфора включают эфиры фосфорных оксокислот, например эфиры фосфатов, таких как триметилфосфат, триэтилфосфат и трибутилфосфат, и фосфины. Подходящие соединения, содержащие свинец, олово, мышьяк, сурьму, висмут, медь, серебро и золото, включают элементарные металлы Pb, Sn, As, Sb, Bi, Cu, Ag и Аu (в том числе коллоидные суспензии Аu), неорганические соединения, включающие оксиды и оксосоединения, в том числе содержащие воду оксиды, оксокислоты и гидроксиды, сульфиды, сульфаты, сульфиты, фосфаты, фосфиты, карбонаты или нитраты и металлоорганические соединения, включающие карбоксилаты, тиокарбоксилаты или карбаматы металлов, алкил- или арилсульфонаты металлов, алкил- или арилфосфаты металлов, алкил- или арилфосфонаты или тиофосфонаты металлов, металлалкилы, металларилы, металл-нитрильные комплексы, алкоксиды и арилоксиды металлов и хелатные соединения. Подходящие хелатирующие лиганды включают -дикетоны, кетоэфиры, гликоли и алканоламины. Предпочтительно пассивирующие металл соединения не содержат атомов серы и наиболее предпочтительно являются оксидами, например Sb2O5,Bu2SnO, карбоксилатами, например Sb(O2CCH3)3, Sb (O2CC7H15)3, Sn(O2CC7H15)2, Bu2Sn(О 2 СС 11 Н 23) или алкилами, например Bu4Sn (where Bu = С 4 Н 9). При необходимости к пассивирующим соединениям могут быть добавлены усиливающие соединения, чтобы улучшить способность пассивирующих соединений снижать побочные реакции. Усиливающие соединения предпочтительно содержат по меньшей мере один атом, выбранный из алюминия, галлия, хрома, индия или титана. Подходящие усиливающие соединения включают неорганические соединения, включающие оксиды и оксосоединения, в том числе водные оксиды, оксокислоты и гидроксиды, сульфиды, сульфаты, сульфиты, фосфаты, фосфиты, карбонаты или нитраты, и металлоорганические соединения, включающие карбоксилаты, тиокарбоксилаты или карбаматы металлов, алкилили арилсульфонаты металлов, эфиры алкил- или арилфосфатов металлов, алкил- или арилфосфонаты или тиофосфонаты металлов, металлалкилы, металларилы, алкоксиды и арилоксиды металлов и хелатные соединения. Подходящие хелатирующие лиганды включают -дикетоны, кетоэфиры, гликоли и алканоламины. Предпочтительно усиливающие соединения не содержат атомов серы и наиболее предпочтительно являются карбоксилатами, например Сr3 (О 2 ССН 3)7(ОН)2, или алкоксидами, например M(OR)X(где М = металл, R = алкил C1-С 20, и х = валентность металла), или хелатными соединениями. Межтрубная зона установки может быть обработана эффективным количеством пассивирующего соединения в отсутствие теплообменной среды (т.е. автономная (офлайновая) обработка), например, до(или после) контакта с теплообменной средой. Альтернативно, межтрубная зона установки может обра-4 005910 батываться воздействием теплообменной среды, содержащей эффективное количество пассивирующего соединения (т.е. обработка в режиме онлайн) или может применяться комбинация обеих, офлайновой и онлайновой обработок. Когда обработка межтрубной зоны установки теплообменного риформинга проводится в отсутствие теплообменной среды, т.е. имеет место офлайновая обработка, пассивирующее соединение и какоелибо усиливающее соединение могут быть введены либо выпариванием соединения в инертный газ, например азот или воздух, который может быть нагрет, либо путем применения в установке раствора или суспензии соединения, например, распылением, нанесением щеткой или погружением. Подходящие растворители или носители включают воду, спирты или углеводороды. Концентрация пассивирующего соединения и время контакта должны быть таковыми, чтобы на подвергнутых взаимодействию металлических поверхностях внутри межтрубной зоны установки теплообменного риформинга отлагалось эффективное количество пассивирующего соединения, чтобы существенно снизить взаимодействие между монооксидом углерода, присутствующим в теплообменной среде, и указанными металлическими поверхностями. Когда обработка межтрубной зоны установки теплообменного риформинга проводится путем добавления пассивирующего соединения и какого-либо усиливающего соединения в теплообменную среду,т.е. онлайновая обработка может быть произведена добавлением чистого соединения, или раствора, или дисперсии соединения в подходящем разбавителе в теплообменную среду. Когда используется разбавитель или растворитель, предпочтительно, когда добавление непрерывное, чтобы скорость добавления была такой, чтобы температура теплообменной среды не снижалась более чем на 10 С, чтобы не оказывать сильного воздействия на работу установки теплообменного риформинга. Альтернативно, когда добавление пассивирующего соединения является периодическим, может быть допустимым большее временное снижение температуры теплообменной среды. Альтернативно, когда пассивирующие соединения стабильны в точке кипения или выше точки кипения, они могут быть введены как газы. Количество добавленного соединения должно быть таковым, что, если используется фосфорсодержащее соединение, фосфор присутствует в теплообменной среде в количестве, от 0,1 до 1000 м.д.,предпочтительно от 1 до 1000 м.д. по объему и наиболее предпочтительно от 12 до 100 м.д. по объему; если используется соединение, содержащее олово, сурьму, мышьяк, свинец, висмут, медь, германий, серебро или золото, эти металлы присутствуют в теплообменной среде в количестве от 0,1 до 1000 м.д.,предпочтительно от 1 до 100 м.д. по объему; если используется соединение, содержащее алюминий, галлий, хром, индий или титан, эти металлы присутствуют в теплообменной среде в количестве от 1 до 100 м.д. по объему. Межтрубная зона установки риформинга может быть обработана онлайновым непрерывным или периодическим добавлением в теплообменную среду пассивирующего соединения и какого-либо усиливающего соединения. Альтернативно, межтрубная зона установки риформинга может быть обработана автономно (офлайн), например, пассивирующим соединением, распределенным в инертном газеносителе, и затем обработана непрерывным или периодическим добавлением того же или другого пассивирующего соединения, распределенного в теплообменной среде. Когда обработка проводится захватом в газ, пассивирующее соединение и какое-либо усиливающее соединение могут быть добавлены в теплообменную среду (онлайновая обработка) или в инертный газноситель (офлайновая обработка) в любой точке до того, как он поступит в межтрубную зону установки теплообменного риформинга. Однако, чтобы предотвратить нежелательное осаждение пассивирующего соединения, точка добавления находится как можно ближе к установке теплообменного риформинга. В одном варианте воплощения, когда теплообменная среда является газом первичного риформинга, который подвергался другим технологическим операциям, например частичному окислению и вторичному риформингу, предпочтительно, чтобы пассивирующее соединение добавлялось в теплообменную среду после стадии вторичного риформинга, чтобы предотвратить дезактивацию любого катализатора вторичного риформинга. Если пассивирующее или усиливающее соединение образует летучее вещество в условиях межтрубной зоны теплообменного реактора, и это летучее вещество способно дезактивировать катализаторы на следующих стадиях процесса, предпочтительно предусмотреть вслед за установкой теплообменного риформинга устройства для сбора летучего вещества, чтобы предотвратить загрязнение следующих процессов или отравление катализаторов на любых дальнейших технологических стадиях процесса. Однако предпочтительно использовать пассивирующие соединения, которые не дают летучих соединений. Предпочтительны пассивирующие соединения, содержащие атомы фосфора, олова, сурьмы, мышьяка, меди, германия, серебра и золота, и, в частности, предпочтительными пассивирующими соединениями являются соединения, содержащие атомы фосфора, мышьяка, олова и/или сурьмы. Пассивирующие соединения, содержащие атомы фосфора, особенно предпочтительны, благодаря их относительно низкой стоимости и легкости в обращении и использовании. Более того, было обнаружено, что добавление фосфатных эфиров в теплообменную среду имеет минимальное влияние на последующие процессы. Например, если риформинг-газ охлаждается после того, как он прошел через межтрубную зону установ-5 005910 ки риформинга, любое присутствующее соединение фосфора может быть удалено в технологический конденсат. Если выбраны пассивирующие соединения, содержащие олово и сурьму, они могут быть использованы по отдельности или вместе в мольном отношении от 1:99 до 99:1. Олово и сурьма образуют стабильные соединения с никелем, присутствующим на стальных поверхностях межтрубной зоны установки теплообменного риформинга. В случае олова ожидается, что стабильные вещества, образующиеся с никелем на металлической поверхности внутри межтрубной зоны установки теплообменного риформинга, являются Ni3Sn2 и Ni3Sn. Эти сплавы термодинамически более стабильны, чем Sn, SnO(s) и SnO2. Предполагается, что вещество, находящееся в паровой фазе в условиях межтрубной зоны установки, является SnO, которое имеет очень низкий уровень максимального давления пара над этими сплавами,1,410-8 атм при 927 С. В случае сурьмы ожидается, что стабильное вещество, образующееся с никелем,является NiSb, который термодинамически более стабилен, чем Sb, Sb2O3 и Sb2O5. Предполагается, что вещество, находящееся в паровой фазе, представляет собой SbO, максимальное давление пара которого над сплавом при 927 С равно 1,210-3 атм. Эффективная обработка межтрубной зоны установки риформинга согласно способу настоящего изобретения приводит к снижению нежелательной реакции монооксида углерода, которая может иметь место. Снижение можно обнаружить, контролируя уровни метана и/или диоксида углерода в теплообменной среде до и после обработки. Снижение уровня метана и диоксида углерода, которое может быть достигнуто, зависит от качества и природы пассивирующих соединений, а также от способа обработки установки риформинга и от содержания монооксида углерода в теплообменной среде. Обычно можно наблюдать снижение в интервале 5-100% по содержанию метана и/или диоксида углерода. Далее изобретение описывается со ссылками на чертеж, который изображает последовательность операций процесса, представляющую собой один вариант воплощения настоящего изобретения. В соответствии с чертежом природный газ при повышенном давлении, обычно в интервале от 15 до 50 бар абс, подается по линии 10 и смешивается с небольшим количеством газа, содержащего водород,подаваемого по линии 12. Затем смесь нагревают в теплообменнике 14 и подают на стадию обессеривания 16, где газовая смесь контактирует со слоем катализатора гидродесульфурации, таким как молибдат никеля или кобальта, и поглотителем сероводорода, таким как оксид цинка, образованного при гидродесульфурации. Затем обессеренная газовая смесь подается по линии 18 в сатуратор 20, где газ контактирует с потоком нагретой воды, подаваемой по линии 22. Насыщенный газ покидает сатуратор по линии 24 и может при желании быть подвергнут стадии низкотемпературного адиабатического риформинга до того, как его смешают с повторно используемым диоксидом углерода, подаваемым по линии 26, и затем нагревается в теплообменнике 28 до желательной входной температуры установки теплообменного риформинга. Нагретый технологический газ затем подается по линии 30 в содержащие катализатор трубы установки теплообменного риформинга 32. Установка теплообменного риформинга имеет зону подачи технологической жидкости 34, зону теплообмена 36, зону отвода технологической жидкости 38 и первое 40 и второе 42 средства разграничения, разделяющие указанные зоны друг от друга. Технологическая жидкость подвергается паровому риформингу во множестве теплообменных труб 44, содержащих катализатор парового риформинга, чтобы получить поток газа первичного риформинга. Показаны только 4 трубы; специалист в данной области прекрасно понимает, что на практике могут быть десятки или сотни таких труб. Поток газа первичного риформинга проходит затем от указанных теплообменных труб 44 к зоне отвода технологической жидкости 38, и оттуда по линии 46 на дальнейшую обработку. Дальнейшая обработка включает частичное сжигание в газе, содержащем кислород, подаваемом по линии 48, в резервуаре, содержащем слой катализатора вторичного риформинга 50, например никель, нанесенный на алюминат кальция или оксид алюминия. Полученный газ вторичного риформинга проходит по линии 52 в зону теплообмена 36 как теплообменная среда. Установка подачи пассивирующего соединения (не показана) подает пассивирующее соединение по линии 54 в газ вторичного риформинга в линию 52, чтобы распределить пассивирующее соединение в теплообменной среде до его вхождения в зону теплообмена 36. Установка подачи пассивирующего соединения может содержать трубу, питаемую подходящим насосом-дозатором из резервуара с пассивирующим соединением, включенным в линию подачи теплообменной среды. Обычно труба может иметь наконечник с множеством мелких отверстий, так что пассивирующее соединение вводится в виде малых капель или аэрозоля, то есть легко распределяется по указанной теплообменной среде. Теплообменная среда проходит через пространство между теплообменными трубами, таким образом подавая тепло, требуемое для первичного риформинга, и покидает реактор по линии 56. Пассивирующее соединение отлагается на внешних поверхностях теплообменных труб 44 и других металлических поверхностях внутри межтрубной зоны теплообмена 36. Риформинг-газ в линии 56 затем охлаждается в теплообменнике 58, который может быть котлом для выработки пара. Если в результате осаждения пассивирующего соединения образуется летучее вещество, которое способно дезактивировать катализаторы на следующих стадиях процесса, оно может быть удалено пропусканием риформинг-газа через подходящие абсорбенты в емкостях 60 и 62. Эти емкости могут быть устроены так, чтобы, когда слой в емкости 60 становился насыщенным, риформинг-газ подавался непо-6 005910 средственно в емкость 62, а емкость 60 отключалась и наполнялась свежим абсорбентом. Когда емкость 60 будет наполнена, ее снова включают в технологическую линию как емкость для последующей операции, находящуюся в ожидании, когда насытится слой в емкости 62. Далее изобретение будет описано с помощью следующего примера. Был поставлен эксперимент, в котором синтез-газ проходил через трубу, изготовленную из сплава никеля и железа, проявляющих активность в химических реакциях, чтобы получить диоксид углерода и метан реакциями конверсии, диспропорционирования и метанирования. Состав синтез-газа был следующим: СН 4 0,2% СО 10,7% СO2 6,5% Н 2O 42,9% Н 2 39,4%N2 0,2% Газ, подаваемый непрерывно при температуре 1020 С и давлении 40 бар абс, охлаждался до 530 С при прохождении через трубу. Реакции на поверхности трубы вызывали увеличение доли диоксида углерода и метана в составе газа, что давало следующий состав охлажденного газа: СН 4 2,2% СО 5,3% СО 2 10,7% Н 2 О 42,7% Н 2 38,9%N2 0,2% Был приготовлен раствор триметилфосфата в воде с концентрацией 30 мас.%. Этот водный раствор затем закачивали в газ до реакционной трубы через точку впрыска в огнеупорную трубопроводную трубу. Эта точка представляет собой трубку диаметром 5 мм, которая проходит через огнеупорную обшивку с рядом отверстий диаметром 0,5 мм на верхнем конце, который выдается приблизительно на 10 мм в газовый поток. Раствор вводили с небольшой скоростью так, чтобы вода и фосфорсодержащее соединение, будучи в виде мелких капель, могли быстро испаряться в газовый поток, причем падение температуры было бы менее 5 С. Объем раствора вводили в течение 15 мин так, что уровень фосфора в газе во время дозировки составлял 15 м.д. (по Р) в течение этого времени. Немедленным результатом впрыска было падение наблюдаемых скоростей реакций образования диоксида углерода и метана. Однако в течение нескольких следующих дней было обнаружено, что скорости реакций начали увеличиваться. Указанную выше обработку повторили, после чего было обнаружено, что скорости снова уменьшились, но в большей степени, чем это наблюдалось после первой обработки. Указанный выше метод повторяли, пока дальнейшее снижение скоростей образования диоксида углерода и метана не прекратилось, в этой точке средний состав получаемого газа был следующим: СН 4 0,35% СО 8,55% СO2 8,7% Н 2 О 41,1% Н 2 41,1%N2 0,2% Чтобы сохранить такую ситуацию, усредненное по времени добавление 0,06 мг фосфора на нм 3 газа впрыскивали в подаваемый газ способом, описанным выше, каждые 4 дня, что соответствует 0,6 г фосфора на квадратный метр площади поверхности трубы. Можно видеть, что добавление соединения фосфора почти полностью останавливает реакцию, которая производит метан, и значительно снижает скорость образования диоксида углерода. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ осуществления риформинга углеводородов, включающий следующие стадии:(i) осуществление первичного каталитического риформинга газовой смеси, содержащей по меньшей мере один углеводород и пар, при повышенной температуре в установке теплообменного риформинга путем пропускания указанной смеси через трубы, содержащие катализатор парового риформинга, для образования газа первичного риформинга, причем внешнюю часть указанных труб нагревают теплообменной средой, текущей через межтрубную зону указанной установки, и(ii) добавление к указанной теплообменной среде до ее подачи в указанную межтрубную зону пассивирующего соединения, содержащего по меньшей мере один атом, выбранный из фосфора, олова,сурьмы, мышьяка, свинца, висмута, меди, германия, серебра или золота.-7 005910 2. Способ по п.1, в котором пассивирующее соединение содержит один или несколько атомов фосфора. 3. Способ по п.1 или 2, в котором по меньшей мере одно соединение, усиливающее эффективность пассивирующих соединений, добавлено вместе с указанным пассивирующим соединением, причем указанное усиливающее соединение содержит по меньшей мере один атом, выбранный из алюминия, галлия, хрома, индия или титана. 4. Способ по п.1 или 2, в котором количество фосфора, олова, сурьмы, мышьяка, свинца, висмута,меди, германия, серебра или золота, присутствующего в теплообменной среде, составляет от 0,1 до 1000 м.д. по объему. 5. Способ по п.3 или 4, в котором количество алюминия, галлия, хрома, индия или титана, присутствующего в теплообменной среде, составляет от 1 до 100 м.д. по объему. 6. Способ по любому из пп.1-5, в котором теплообменная среда является газом первичного риформинга, полученным в установке теплообменного риформинга, который затем подвергается другим технологическим операциям, включающим стадию частичного окисления и затем стадию вторичного риформинга. 7. Способ по п.6, в котором пассивирующее соединение и какое-либо усиливающее соединение добавляют в теплообменную среду после стадии вторичного риформинга. 8. Способ по любому из пп.1-7, в котором, когда пассивирующее соединение и какое-либо усиливающее соединение образуют вещество, летучее в условиях межтрубной зоны теплообменного реактора,и которое способно дезактивировать катализаторы на следующих стадиях процесса, ниже теплообменного реактора предусмотрены средства для сбора летучего вещества, чтобы предотвратить загрязнение следующих процессов или отравление катализаторов на любых следующих технологических стадиях.

МПК / Метки

МПК: C01B 3/38, B01J 19/02

Метки: теплообменного, пассивация, металла, риформинга, установке

Код ссылки

<a href="https://eas.patents.su/9-5910-passivaciya-metalla-v-ustanovke-teploobmennogo-riforminga.html" rel="bookmark" title="База патентов Евразийского Союза">Пассивация металла в установке теплообменного риформинга</a>

Предыдущий патент: Новая жидкая система, имеющая регулируемую обратимую вязкость

Следующий патент: Легированные связующие порошки

Случайный патент: Хирургический материал для реконструкции дефектов костной ткани (варианты)