Способ и устройство для получения минеральной ваты

Формула / Реферат

1. Устройство для внутреннего центрифугирования минеральных волокон, содержащее центрифугу (1), снабженную периферической лентой (7) со сквозными отверстиями (14), распределенными по нескольким кольцевым зонам (ZA), расположенным друг над другом, если рассматривать центрифугу в положении центрифугирования, отличающееся тем, что содержит по меньшей мере две кольцевые зоны (ZA1, ZA2), число отверстий на единицу площади (NS2 к NS1) в которых отличается на значение, превышающее или равное 5%, в частности, превышающее или равное 10% и даже 20%.

2. Устройство по п.1, отличающееся тем, что кольцевая зона, содержащая наибольшее среднее число отверстий на единицу площади, расположена под другой кольцевой зоной, содержащей меньшее среднее число отверстий на единицу площади, если рассматривать центрифугу в положении волокнообразования.

3. Устройство по п.1 или 2, отличающееся тем, что отверстия (14) каждой зоны сгруппированы в ряды, при этом диаметр отверстия (d) в каждой кольцевой зоне является по существу постоянным и уменьшается от одной кольцевой зоны к другой сверху вниз по периферической ленте центрифуги (7) в положении центрифугирования.

4. Устройство по п.3, отличающееся тем, что ряды расположены друг от друга на расстоянии, составляющем от 1 до 2 мм, в частности, от 1,2 до 1,8 мм, предпочтительно с шагом смещения одного ряда от другого, составляющим от 1 до 2 мм, например от 1,2 до 1,6 мм.

5. Устройство по одному из предыдущих пунктов, отличающееся тем, что диаметр (d) по меньшей мере части отверстий (14) центрифуги (1) по меньшей мере равен 1,5 или 1,2 мм, в частности, от 1,1 до 0,5 мм, например от 0,9 до 0,7 мм.

6. Устройство по одному из предыдущих пунктов, отличающееся тем, что расстояние (D) между центрами ближайших соседних отверстий одной и той же кольцевой зоны (ZA) является по существу постоянным по всей кольцевой зоне, причем это расстояние (D) изменяется от одной зоны к другой по меньшей мере на 3%, иногда по меньшей мере на 5% и даже на 10% и более и уменьшается сверху вниз, если рассматривать центрифугу (1) в положении волокнообразования, при этом это расстояние (D) находится, в частности, в пределах от 0,8 до 3 мм, например от 1 до 2 мм и даже от 1,4 до 1,8 мм.

7. Устройство по одному из предыдущих пунктов, отличающееся тем, что центрифуга (1) имеет средний диаметр (DM), меньший или равный 800 мм, в частности, по меньшей мере равный 200 мм.

8. Устройство по одному из предыдущих пунктов, отличающееся тем, что центрифуга (1) соединена с чашей (3), в которой растекается расплавленное стекло.

9. Устройство по одному из предыдущих пунктов, отличающееся тем, что содержит по меньшей мере одно средство создания вытяжной газовой струи высокой температуры, выполненное в виде кольцевой горелки (9).

10. Устройство по п.9, отличающееся тем, что кольцевая горелка (9) является тангенциальной горелкой, содержащей средства для придания вытяжной газовой струе тангенциальной составляющей по отношению к горизонтальному наружному краю центрифуги.

11. Центрифуга, отличающаяся тем, что в ней используется устройство по одному из пп.1-7.

12. Центрифуга по п.11, отличающаяся тем, что не имеет дна.

13. Способ получения минеральных волокон посредством внутреннего центрифугирования в сочетании с газовой вытяжкой при высокой температуре, в котором расплав для вытягивания выливают в центрифугу (1), в периферической ленте которой выполнены отверстия (14), распределенные по нескольким кольцевым зонам (ZA), расположенным друг над другом, если рассматривать центрифугу в положении центрифугирования, отличающийся тем, что в центрифуге выполняют по меньшей мере две кольцевые зоны (ZA1, ZA2), число отверстий на единицу площади (NS1, NS2) в которых отличается на значение, превышающее или равное 5%, в частности, превышающее или равное 10% и даже 20%, причем кольцевую зону, содержащую наибольшее среднее число отверстий на единицу площади, располагают под другой кольцевой зоной, содержащей меньшее среднее число отверстий на единицу площади, если рассматривать центрифугу в положении волокнообразования.

14. Использование минеральных волокон, полученных при помощи устройства по одному из пп.1-10 и/или способа по п.13, для изготовления термоизоляционных и/или звукоизоляционных изделий.

Текст

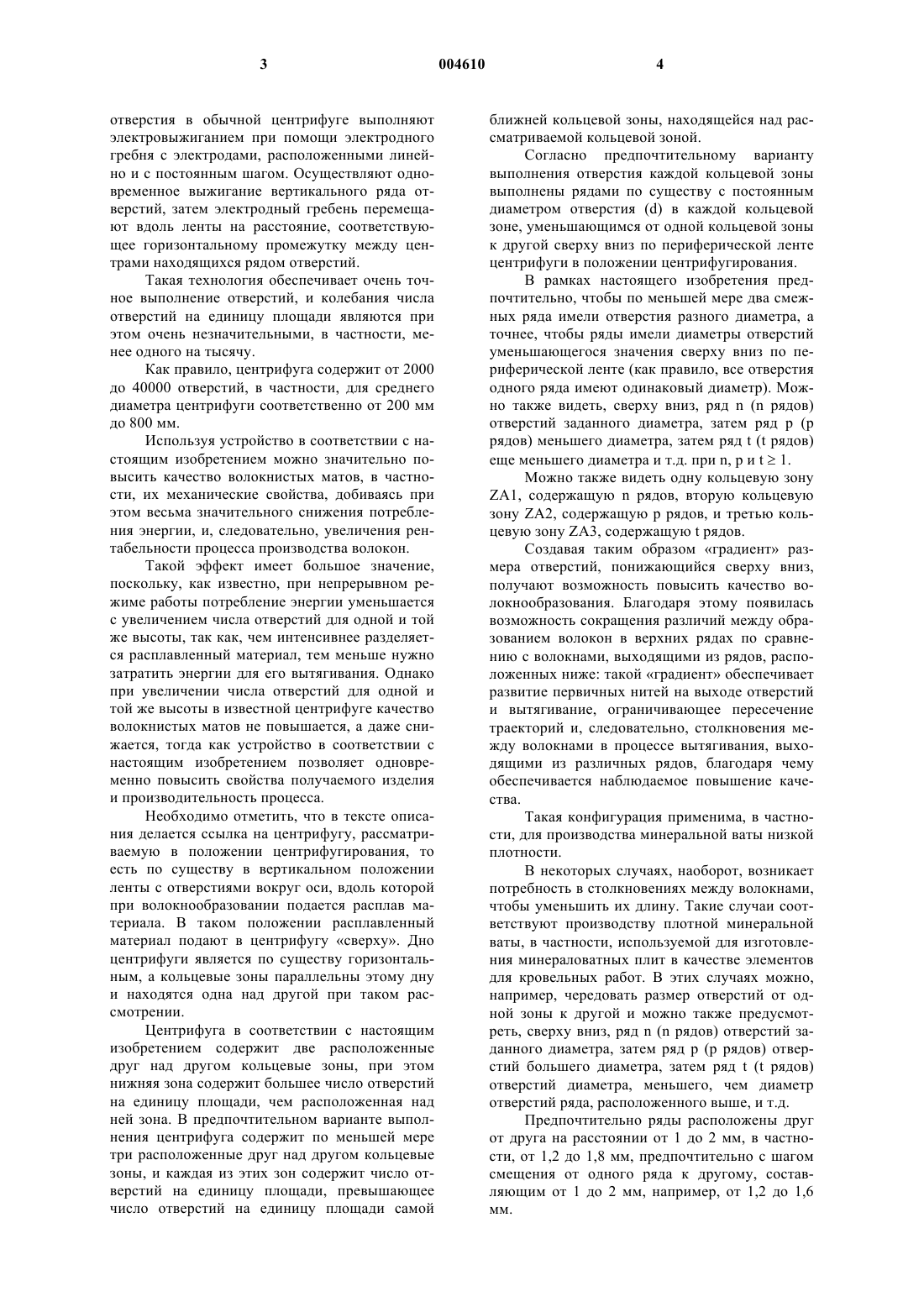

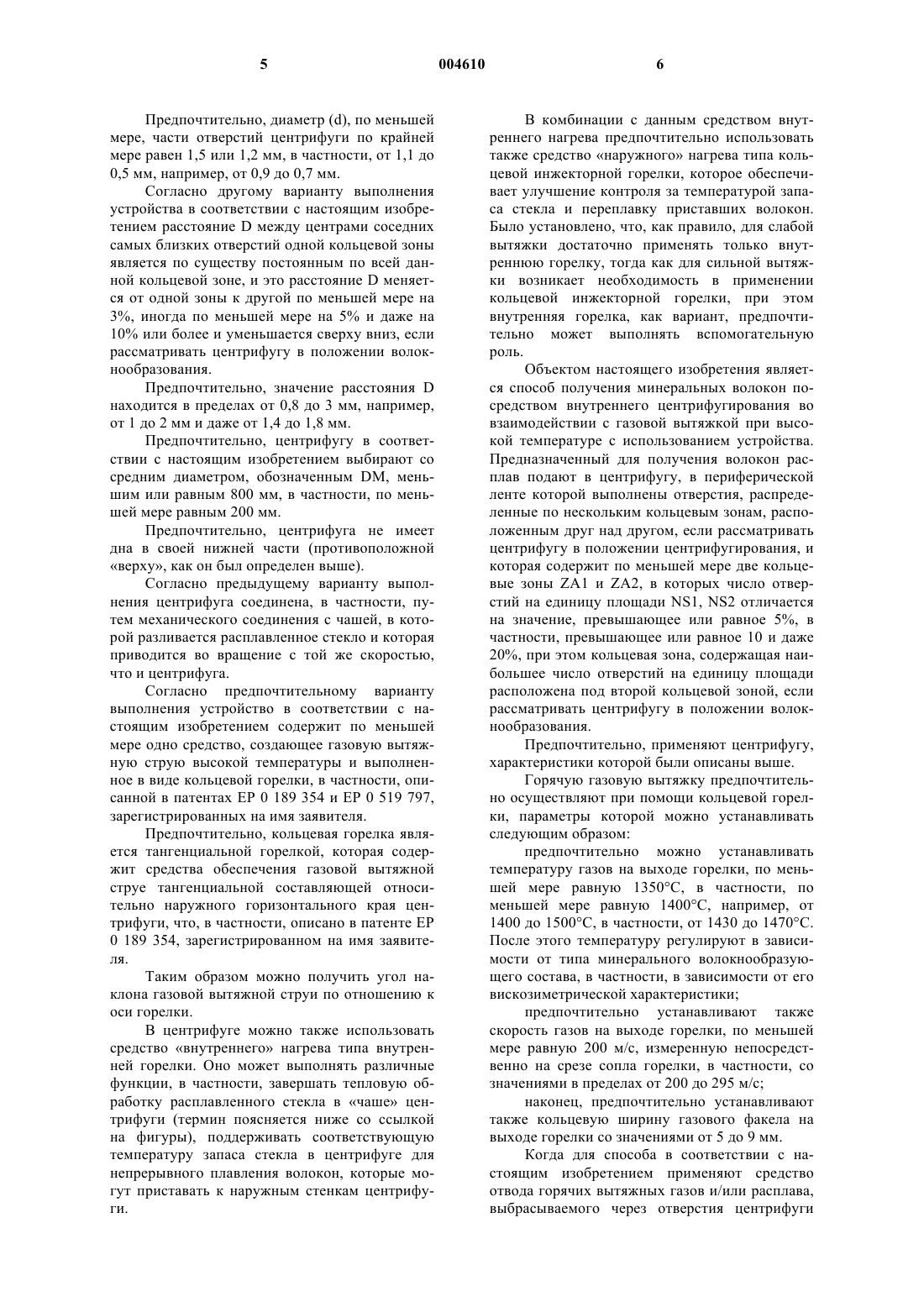

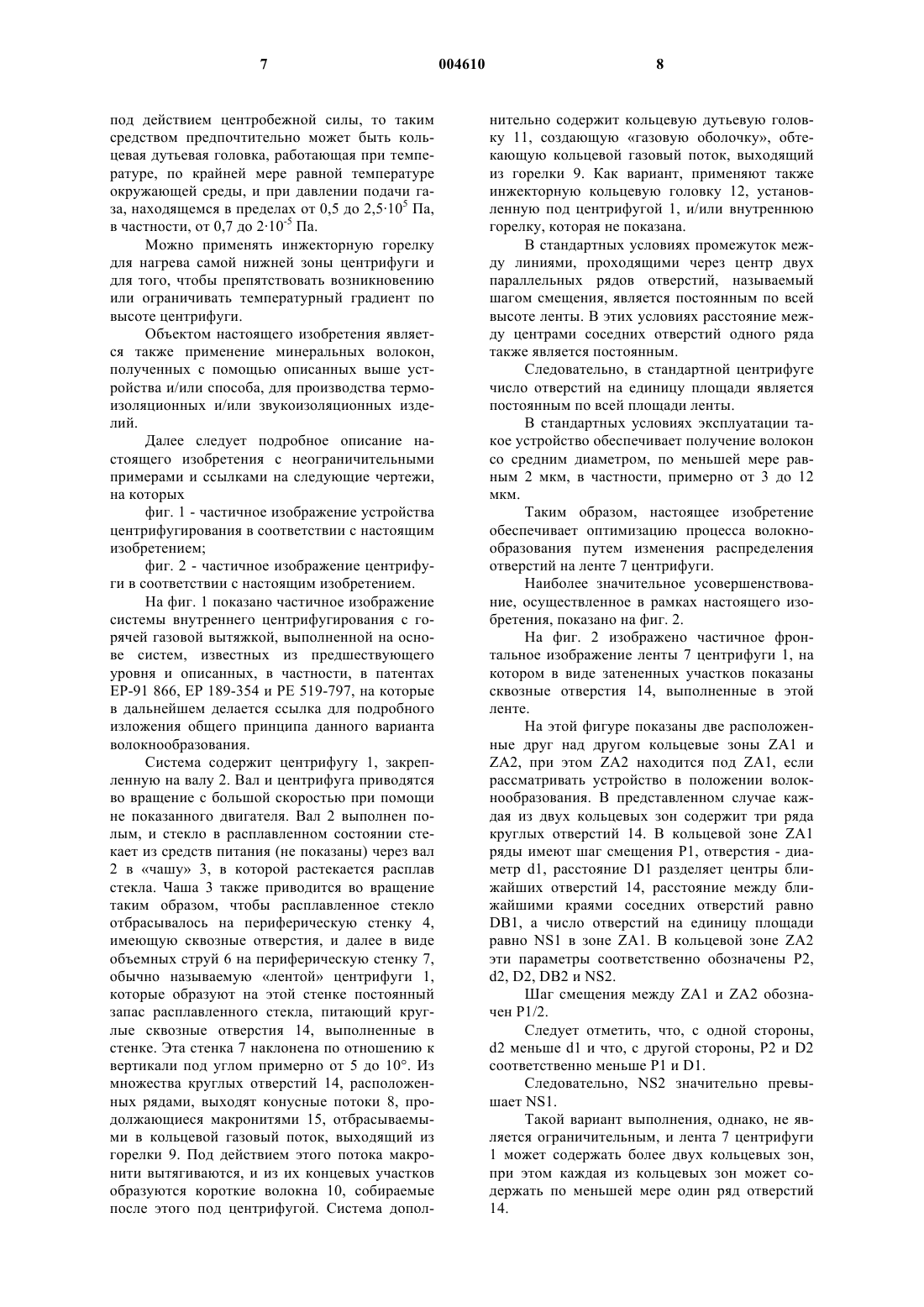

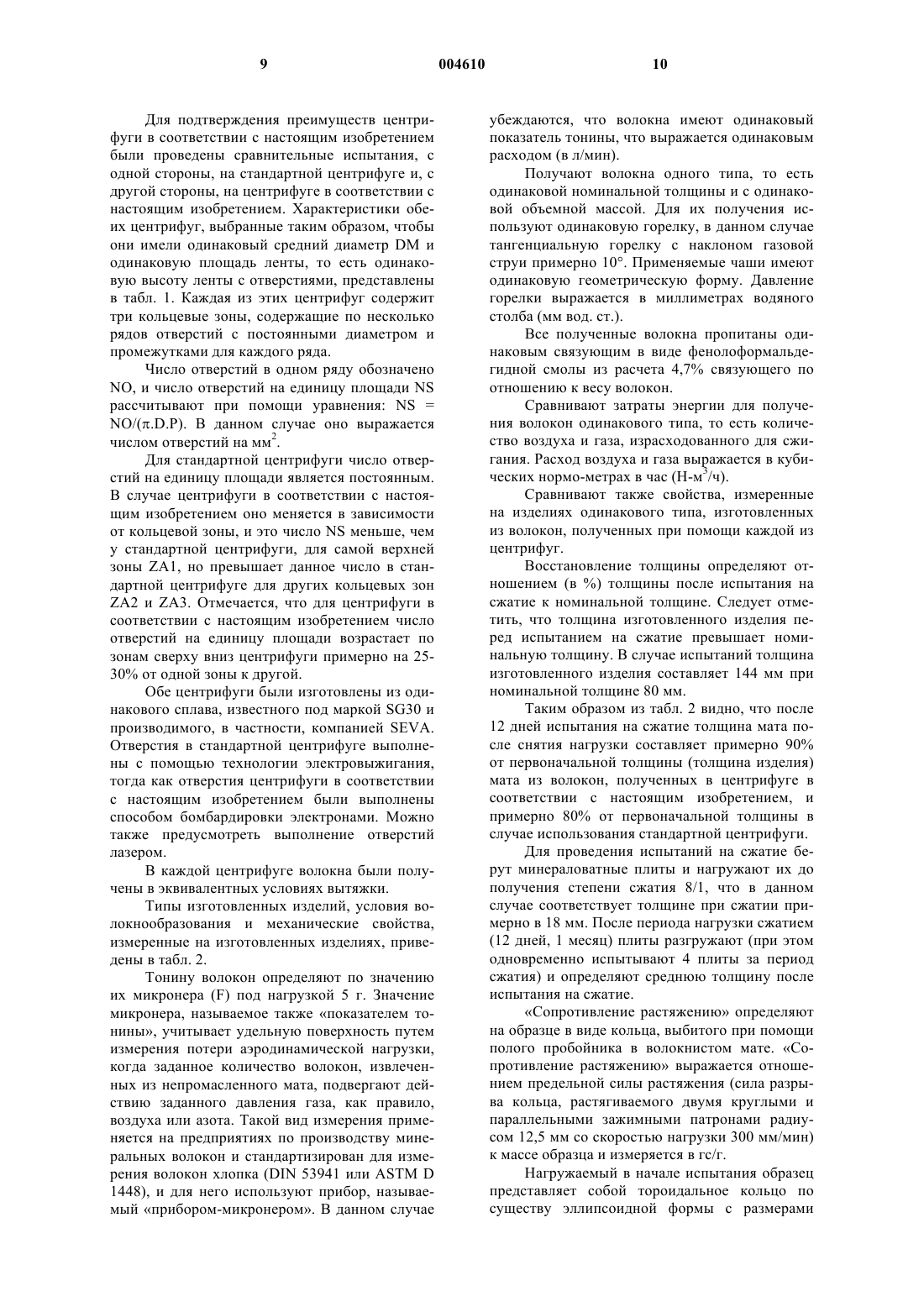

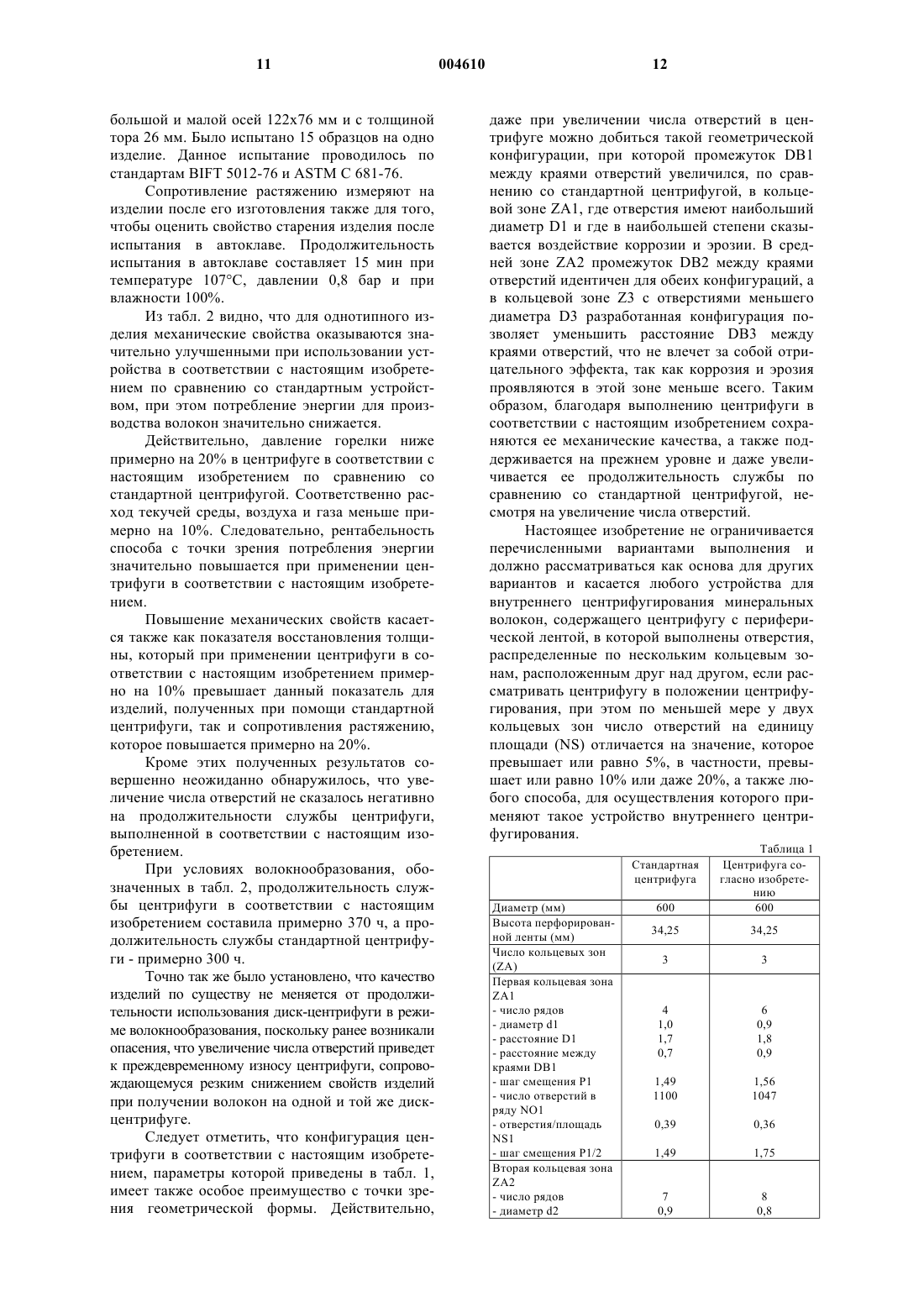

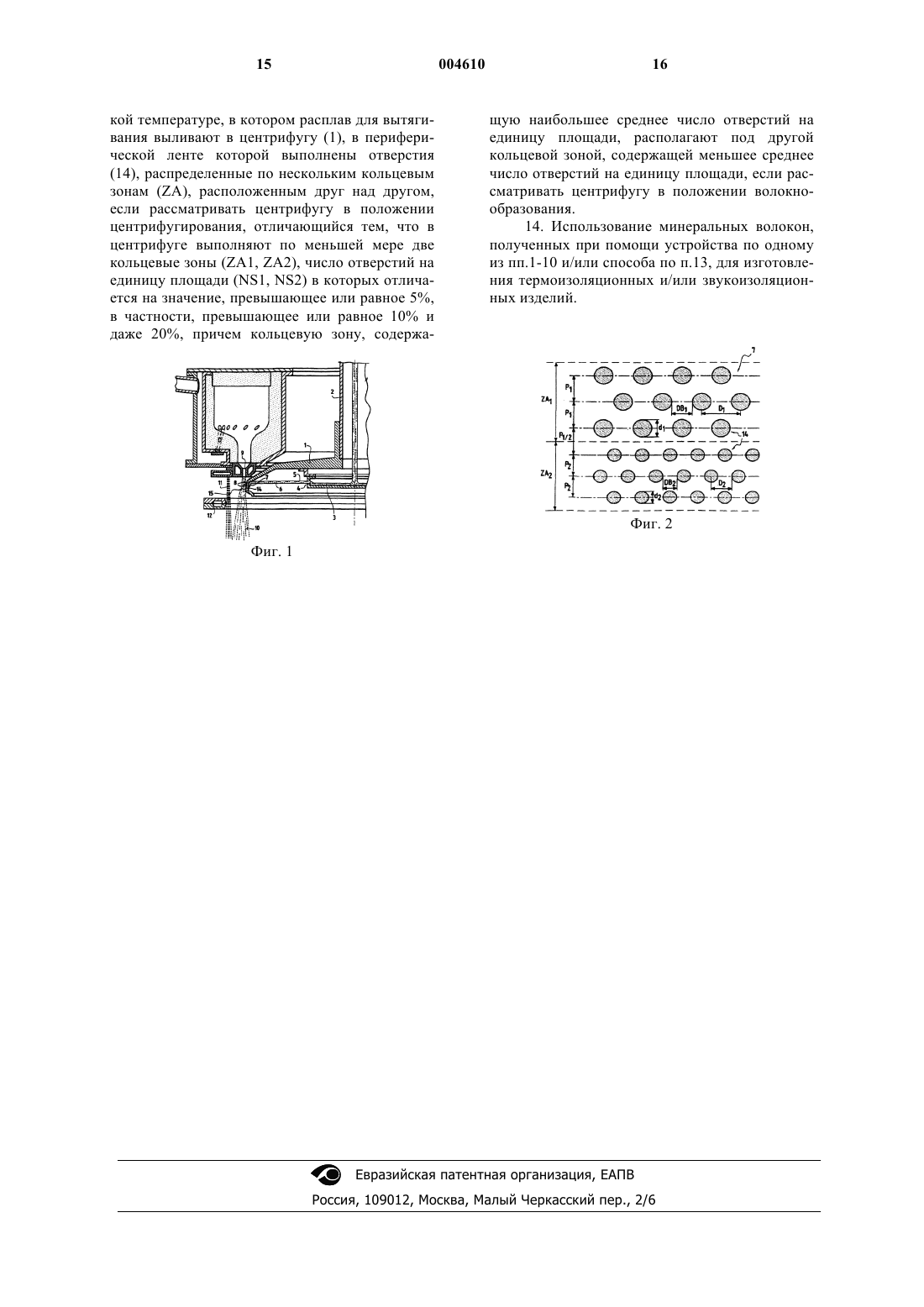

1 Настоящее изобретение касается технологии производства минеральных волокон или других термопластичных материалов с помощью процесса внутреннего центрифугирования в сочетании с вытягиванием газовым потоком высокой температуры. В частности, оно может применяться в промышленном производстве стеклянной ваты, предназначенной, например,для использования в составе термоизоляционных и/или звукоизоляционных материалов. Способ волокнообразования, к которому относится настоящее изобретение, состоит в подаче тонкой струи расплавленного стекла в центрифугу,называемую также диск-центрифугой, вращающуюся на большой скорости и содержащую по периферии большое количество отверстий, через которые под действием центробежной силы стекло выбрасывается в виде нитей. После этого нити подвергаются воздействию кольцевого вытяжного потока, движущегося с высокой скоростью при высокой температуре вдоль стенки центрифуги, при этом данный поток делает нити более тонкими и превращает их в волокна. Образовавшиеся волокна увлекаются этим газовым вытяжным потоком в направлении приемного устройства, выполненного в виде газопроницаемой ленты. Такой способ называют внутренним центрифугированием. Данный способ подвергался многократному усовершенствованию, в частности, некоторые усовершенствования касались диска, другие- средств создания кольцевого вытяжного потока, например, с помощью горелок особого типа. Последние, в частности, были объектом документов ЕР-В-0 189 354, ЕР-В-0 519 797, WO 97/15532. Относительно диска в патенте FR 1 382 917 (заявка от 27 февраля 1963 г.) описан волокнообразующий узел, принцип которого широко используется до настоящего времени: расплавленный материал подается в чашу, имеющую в вертикальной стенке отверстия, через которые расплав выбрасывается на стенку вращающегося корпуса, жестко соединенную с чашей и содержащую большое количество отверстий. Эту стенку называют лентой дискцентрифуги. Для получения волокон высокого качества отверстия выполнены кольцевыми рядами, а диаметр отверстий различается в зависимости от ряда, в котором они находятся, при этом этот диаметр уменьшается от верхней части ленты в направлении ее нижней части. В рамках настоящего изобретения, говоря о верхней части центрифуги, следует понимать расположение центрифуги в режиме центрифугирования, то есть по существу с вертикальной осью (вращения). В этот базовый принцип были внесены усовершенствования, описанные, в частности, в патенте FR 2 443 436 и касающиеся средств,обеспечивающих ламинарный поток расплав 004610 2 ленного металла сверху вниз по ленте дискцентрифуги. В связи с этим задачей настоящего изобретения является усовершенствование устройства и способа получения минеральных волокон посредством внутреннего центрифугирования,обеспечивающего повышение качества полученных волокон и производительности процесса волокнообразования. Прежде всего объектом настоящего изобретения является устройство для внутреннего центрифугирования минеральных волокон, содержащее центрифугу, оборудованную периферической лентой с отверстиями, распределенными во множестве зон, расположенных одна над другой, если рассматривать центрифугу в положении центрифугирования, при этом лента содержит по меньшей мере две кольцевые зоны,в которых число отверстий на единицу площади(NS) отличается на значение, превышающее или равное 5%, в частности, превышающее или равное 10 и даже 20%. В предпочтительном варианте выполнения настоящего изобретения кольцевая зона, содержащая наибольшее среднее число отверстий на единицу площади, находится под другой зоной,содержащей меньшее среднее число отверстий на единицу площади, если рассматривать центрифугу в положении волокнообразования. Кольцевой зоной называют зону ленты центрифуги, расположенную между двумя плоскостями, перпендикулярными оси (вращения) центрифуги. В рамках настоящего изобретения такую кольцевую зону определяют как область, в которой число отверстий на единицу площади является по существу постоянным по всей части периферии ленты, находящейся в кольцевой зоне. Число отверстий NS на единицу площади определяют как число отверстий, находящихся на участке поверхности кольцевой зоны, в частности, порядка квадратного сантиметра, относительно площади этого участка поверхности. Считается, что число отверстий на единицу площади является по существу постоянным,если оно меняется менее, чем на 5%, по всем участкам поверхности одной кольцевой зоны. Кольцевая зона может иметь только одно отверстие на один вертикальный сегмент, но, как правило, она имеет несколько, в частности, от 4 до 15 отверстий. Вертикальным сегментом называют часть кольцевой зоны, ограниченную по вертикальной оси каждой из плоскостей, а именно такую, на которой в среднем просматривается только одно отверстие по горизонтальной оси, если рассматривать центрифугу в положении волокнообразования. Как известно из предшествующего уровня техники, минеральные волокна получают при помощи центрифуги, в которой число отверстий на единицу площади является постоянным по всей высоте ленты центрифуги. Действительно, 3 отверстия в обычной центрифуге выполняют электровыжиганием при помощи электродного гребня с электродами, расположенными линейно и с постоянным шагом. Осуществляют одновременное выжигание вертикального ряда отверстий, затем электродный гребень перемещают вдоль ленты на расстояние, соответствующее горизонтальному промежутку между центрами находящихся рядом отверстий. Такая технология обеспечивает очень точное выполнение отверстий, и колебания числа отверстий на единицу площади являются при этом очень незначительными, в частности, менее одного на тысячу. Как правило, центрифуга содержит от 2000 до 40000 отверстий, в частности, для среднего диаметра центрифуги соответственно от 200 мм до 800 мм. Используя устройство в соответствии с настоящим изобретением можно значительно повысить качество волокнистых матов, в частности, их механические свойства, добиваясь при этом весьма значительного снижения потребления энергии, и, следовательно, увеличения рентабельности процесса производства волокон. Такой эффект имеет большое значение,поскольку, как известно, при непрерывном режиме работы потребление энергии уменьшается с увеличением числа отверстий для одной и той же высоты, так как, чем интенсивнее разделяется расплавленный материал, тем меньше нужно затратить энергии для его вытягивания. Однако при увеличении числа отверстий для одной и той же высоты в известной центрифуге качество волокнистых матов не повышается, а даже снижается, тогда как устройство в соответствии с настоящим изобретением позволяет одновременно повысить свойства получаемого изделия и производительность процесса. Необходимо отметить, что в тексте описания делается ссылка на центрифугу, рассматриваемую в положении центрифугирования, то есть по существу в вертикальном положении ленты с отверстиями вокруг оси, вдоль которой при волокнообразовании подается расплав материала. В таком положении расплавленный материал подают в центрифугу сверху. Дно центрифуги является по существу горизонтальным, а кольцевые зоны параллельны этому дну и находятся одна над другой при таком рассмотрении. Центрифуга в соответствии с настоящим изобретением содержит две расположенные друг над другом кольцевые зоны, при этом нижняя зона содержит большее число отверстий на единицу площади, чем расположенная над ней зона. В предпочтительном варианте выполнения центрифуга содержит по меньшей мере три расположенные друг над другом кольцевые зоны, и каждая из этих зон содержит число отверстий на единицу площади, превышающее число отверстий на единицу площади самой 4 ближней кольцевой зоны, находящейся над рассматриваемой кольцевой зоной. Согласно предпочтительному варианту выполнения отверстия каждой кольцевой зоны выполнены рядами по существу с постоянным диаметром отверстия (d) в каждой кольцевой зоне, уменьшающимся от одной кольцевой зоны к другой сверху вниз по периферической ленте центрифуги в положении центрифугирования. В рамках настоящего изобретения предпочтительно, чтобы по меньшей мере два смежных ряда имели отверстия разного диаметра, а точнее, чтобы ряды имели диаметры отверстий уменьшающегося значения сверху вниз по периферической ленте (как правило, все отверстия одного ряда имеют одинаковый диаметр). Можно также видеть, сверху вниз, ряд n (n рядов) отверстий заданного диаметра, затем ряд р (р рядов) меньшего диаметра, затем ряд t (t рядов) еще меньшего диаметра и т.д. при n, р и t1. Можно также видеть одну кольцевую зонуZA1, содержащую n рядов, вторую кольцевую зону ZA2, содержащую р рядов, и третью кольцевую зону ZA3, содержащую t рядов. Создавая таким образом градиент размера отверстий, понижающийся сверху вниз,получают возможность повысить качество волокнообразования. Благодаря этому появилась возможность сокращения различий между образованием волокон в верхних рядах по сравнению с волокнами, выходящими из рядов, расположенных ниже: такой градиент обеспечивает развитие первичных нитей на выходе отверстий и вытягивание, ограничивающее пересечение траекторий и, следовательно, столкновения между волокнами в процессе вытягивания, выходящими из различных рядов, благодаря чему обеспечивается наблюдаемое повышение качества. Такая конфигурация применима, в частности, для производства минеральной ваты низкой плотности. В некоторых случаях, наоборот, возникает потребность в столкновениях между волокнами,чтобы уменьшить их длину. Такие случаи соответствуют производству плотной минеральной ваты, в частности, используемой для изготовления минераловатных плит в качестве элементов для кровельных работ. В этих случаях можно,например, чередовать размер отверстий от одной зоны к другой и можно также предусмотреть, сверху вниз, ряд n (n рядов) отверстий заданного диаметра, затем ряд р (р рядов) отверстий большего диаметра, затем ряд t (t рядов) отверстий диаметра, меньшего, чем диаметр отверстий ряда, расположенного выше, и т.д. Предпочтительно ряды расположены друг от друга на расстоянии от 1 до 2 мм, в частности, от 1,2 до 1,8 мм, предпочтительно с шагом смещения от одного ряда к другому, составляющим от 1 до 2 мм, например, от 1,2 до 1,6 мм. 5 Предпочтительно, диаметр (d), по меньшей мере, части отверстий центрифуги по крайней мере равен 1,5 или 1,2 мм, в частности, от 1,1 до 0,5 мм, например, от 0,9 до 0,7 мм. Согласно другому варианту выполнения устройства в соответствии с настоящим изобретением расстояние D между центрами соседних самых близких отверстий одной кольцевой зоны является по существу постоянным по всей данной кольцевой зоне, и это расстояние D меняется от одной зоны к другой по меньшей мере на 3%, иногда по меньшей мере на 5% и даже на 10% или более и уменьшается сверху вниз, если рассматривать центрифугу в положении волокнообразования. Предпочтительно, значение расстояния D находится в пределах от 0,8 до 3 мм, например,от 1 до 2 мм и даже от 1,4 до 1,8 мм. Предпочтительно, центрифугу в соответствии с настоящим изобретением выбирают со средним диаметром, обозначенным DM, меньшим или равным 800 мм, в частности, по меньшей мере равным 200 мм. Предпочтительно, центрифуга не имеет дна в своей нижней части (противоположной верху, как он был определен выше). Согласно предыдущему варианту выполнения центрифуга соединена, в частности, путем механического соединения с чашей, в которой разливается расплавленное стекло и которая приводится во вращение с той же скоростью,что и центрифуга. Согласно предпочтительному варианту выполнения устройство в соответствии с настоящим изобретением содержит по меньшей мере одно средство, создающее газовую вытяжную струю высокой температуры и выполненное в виде кольцевой горелки, в частности, описанной в патентах ЕР 0 189 354 и ЕР 0 519 797,зарегистрированных на имя заявителя. Предпочтительно, кольцевая горелка является тангенциальной горелкой, которая содержит средства обеспечения газовой вытяжной струе тангенциальной составляющей относительно наружного горизонтального края центрифуги, что, в частности, описано в патенте ЕР 0 189 354, зарегистрированном на имя заявителя. Таким образом можно получить угол наклона газовой вытяжной струи по отношению к оси горелки. В центрифуге можно также использовать средство внутреннего нагрева типа внутренней горелки. Оно может выполнять различные функции, в частности, завершать тепловую обработку расплавленного стекла в чаше центрифуги (термин поясняется ниже со ссылкой на фигуры), поддерживать соответствующую температуру запаса стекла в центрифуге для непрерывного плавления волокон, которые могут приставать к наружным стенкам центрифуги. 6 В комбинации с данным средством внутреннего нагрева предпочтительно использовать также средство наружного нагрева типа кольцевой инжекторной горелки, которое обеспечивает улучшение контроля за температурой запаса стекла и переплавку приставших волокон. Было установлено, что, как правило, для слабой вытяжки достаточно применять только внутреннюю горелку, тогда как для сильной вытяжки возникает необходимость в применении кольцевой инжекторной горелки, при этом внутренняя горелка, как вариант, предпочтительно может выполнять вспомогательную роль. Объектом настоящего изобретения является способ получения минеральных волокон посредством внутреннего центрифугирования во взаимодействии с газовой вытяжкой при высокой температуре с использованием устройства. Предназначенный для получения волокон расплав подают в центрифугу, в периферической ленте которой выполнены отверстия, распределенные по нескольким кольцевым зонам, расположенным друг над другом, если рассматривать центрифугу в положении центрифугирования, и которая содержит по меньшей мере две кольцевые зоны ZA1 и ZA2, в которых число отверстий на единицу площади NS1, NS2 отличается на значение, превышающее или равное 5%, в частности, превышающее или равное 10 и даже 20%, при этом кольцевая зона, содержащая наибольшее число отверстий на единицу площади расположена под второй кольцевой зоной, если рассматривать центрифугу в положении волокнообразования. Предпочтительно, применяют центрифугу,характеристики которой были описаны выше. Горячую газовую вытяжку предпочтительно осуществляют при помощи кольцевой горелки, параметры которой можно устанавливать следующим образом: предпочтительно можно устанавливать температуру газов на выходе горелки, по меньшей мере равную 1350 С, в частности, по меньшей мере равную 1400 С, например, от 1400 до 1500 С, в частности, от 1430 до 1470 С. После этого температуру регулируют в зависимости от типа минерального волокнообразующего состава, в частности, в зависимости от его вискозиметрической характеристики; предпочтительно устанавливают также скорость газов на выходе горелки, по меньшей мере равную 200 м/с, измеренную непосредственно на срезе сопла горелки, в частности, со значениями в пределах от 200 до 295 м/с; наконец, предпочтительно устанавливают также кольцевую ширину газового факела на выходе горелки со значениями от 5 до 9 мм. Когда для способа в соответствии с настоящим изобретением применяют средство отвода горячих вытяжных газов и/или расплава,выбрасываемого через отверстия центрифуги 7 под действием центробежной силы, то таким средством предпочтительно может быть кольцевая дутьевая головка, работающая при температуре, по крайней мере равной температуре окружающей среды, и при давлении подачи газа, находящемся в пределах от 0,5 до 2,5105 Па,в частности, от 0,7 до 210-5 Па. Можно применять инжекторную горелку для нагрева самой нижней зоны центрифуги и для того, чтобы препятствовать возникновению или ограничивать температурный градиент по высоте центрифуги. Объектом настоящего изобретения является также применение минеральных волокон,полученных с помощью описанных выше устройства и/или способа, для производства термоизоляционных и/или звукоизоляционных изделий. Далее следует подробное описание настоящего изобретения с неограничительными примерами и ссылками на следующие чертежи,на которых фиг. 1 - частичное изображение устройства центрифугирования в соответствии с настоящим изобретением; фиг. 2 - частичное изображение центрифуги в соответствии с настоящим изобретением. На фиг. 1 показано частичное изображение системы внутреннего центрифугирования с горячей газовой вытяжкой, выполненной на основе систем, известных из предшествующего уровня и описанных, в частности, в патентах ЕР-91 866, ЕР 189-354 и РЕ 519-797, на которые в дальнейшем делается ссылка для подробного изложения общего принципа данного варианта волокнообразования. Система содержит центрифугу 1, закрепленную на валу 2. Вал и центрифуга приводятся во вращение с большой скоростью при помощи не показанного двигателя. Вал 2 выполнен полым, и стекло в расплавленном состоянии стекает из средств питания (не показаны) через вал 2 в чашу 3, в которой растекается расплав стекла. Чаша 3 также приводится во вращение таким образом, чтобы расплавленное стекло отбрасывалось на периферическую стенку 4,имеющую сквозные отверстия, и далее в виде объемных струй 6 на периферическую стенку 7,обычно называемую лентой центрифуги 1,которые образуют на этой стенке постоянный запас расплавленного стекла, питающий круглые сквозные отверстия 14, выполненные в стенке. Эта стенка 7 наклонена по отношению к вертикали под углом примерно от 5 до 10. Из множества круглых отверстий 14, расположенных рядами, выходят конусные потоки 8, продолжающиеся макронитями 15, отбрасываемыми в кольцевой газовый поток, выходящий из горелки 9. Под действием этого потока макронити вытягиваются, и из их концевых участков образуются короткие волокна 10, собираемые после этого под центрифугой. Система допол 004610 8 нительно содержит кольцевую дутьевую головку 11, создающую газовую оболочку, обтекающую кольцевой газовый поток, выходящий из горелки 9. Как вариант, применяют также инжекторную кольцевую головку 12, установленную под центрифугой 1, и/или внутреннюю горелку, которая не показана. В стандартных условиях промежуток между линиями, проходящими через центр двух параллельных рядов отверстий, называемый шагом смещения, является постоянным по всей высоте ленты. В этих условиях расстояние между центрами соседних отверстий одного ряда также является постоянным. Следовательно, в стандартной центрифуге число отверстий на единицу площади является постоянным по всей площади ленты. В стандартных условиях эксплуатации такое устройство обеспечивает получение волокон со средним диаметром, по меньшей мере равным 2 мкм, в частности, примерно от 3 до 12 мкм. Таким образом, настоящее изобретение обеспечивает оптимизацию процесса волокнообразования путем изменения распределения отверстий на ленте 7 центрифуги. Наиболее значительное усовершенствование, осуществленное в рамках настоящего изобретения, показано на фиг. 2. На фиг. 2 изображено частичное фронтальное изображение ленты 7 центрифуги 1, на котором в виде затененных участков показаны сквозные отверстия 14, выполненные в этой ленте. На этой фигуре показаны две расположенные друг над другом кольцевые зоны ZA1 иZA2, при этом ZA2 находится под ZA1, если рассматривать устройство в положении волокнообразования. В представленном случае каждая из двух кольцевых зон содержит три ряда круглых отверстий 14. В кольцевой зоне ZA1 ряды имеют шаг смещения Р 1, отверстия - диаметр d1, расстояние D1 разделяет центры ближайших отверстий 14, расстояние между ближайшими краями соседних отверстий равноDB1, а число отверстий на единицу площади равно NS1 в зоне ZA1. В кольцевой зоне ZA2 эти параметры соответственно обозначены Р 2,d2, D2, DB2 и NS2. Шаг смещения между ZA1 и ZA2 обозначен Р 1/2. Следует отметить, что, с одной стороны,d2 меньше d1 и что, с другой стороны, Р 2 и D2 соответственно меньше Р 1 и D1. Следовательно, NS2 значительно превышает NS1. Такой вариант выполнения, однако, не является ограничительным, и лента 7 центрифуги 1 может содержать более двух кольцевых зон,при этом каждая из кольцевых зон может содержать по меньшей мере один ряд отверстий 14. 9 Для подтверждения преимуществ центрифуги в соответствии с настоящим изобретением были проведены сравнительные испытания, с одной стороны, на стандартной центрифуге и, с другой стороны, на центрифуге в соответствии с настоящим изобретением. Характеристики обеих центрифуг, выбранные таким образом, чтобы они имели одинаковый средний диаметр DM и одинаковую площадь ленты, то есть одинаковую высоту ленты с отверстиями, представлены в табл. 1. Каждая из этих центрифуг содержит три кольцевые зоны, содержащие по несколько рядов отверстий с постоянными диаметром и промежутками для каждого ряда. Число отверстий в одном ряду обозначеноNO, и число отверстий на единицу площади NS рассчитывают при помощи уравнения: NS =NO/(.D.P). В данном случае оно выражается числом отверстий на мм 2. Для стандартной центрифуги число отверстий на единицу площади является постоянным. В случае центрифуги в соответствии с настоящим изобретением оно меняется в зависимости от кольцевой зоны, и это число NS меньше, чем у стандартной центрифуги, для самой верхней зоны ZA1, но превышает данное число в стандартной центрифуге для других кольцевых зонZA2 и ZA3. Отмечается, что для центрифуги в соответствии с настоящим изобретением число отверстий на единицу площади возрастает по зонам сверху вниз центрифуги примерно на 2530% от одной зоны к другой. Обе центрифуги были изготовлены из одинакового сплава, известного под маркой SG30 и производимого, в частности, компанией SEVA. Отверстия в стандартной центрифуге выполнены с помощью технологии электровыжигания,тогда как отверстия центрифуги в соответствии с настоящим изобретением были выполнены способом бомбардировки электронами. Можно также предусмотреть выполнение отверстий лазером. В каждой центрифуге волокна были получены в эквивалентных условиях вытяжки. Типы изготовленных изделий, условия волокнообразования и механические свойства,измеренные на изготовленных изделиях, приведены в табл. 2. Тонину волокон определяют по значению их микронера (F) под нагрузкой 5 г. Значение микронера, называемое также показателем тонины, учитывает удельную поверхность путем измерения потери аэродинамической нагрузки,когда заданное количество волокон, извлеченных из непромасленного мата, подвергают действию заданного давления газа, как правило,воздуха или азота. Такой вид измерения применяется на предприятиях по производству минеральных волокон и стандартизирован для измерения волокон хлопка (DIN 53941 или ASTM D 1448), и для него используют прибор, называемый прибором-микронером. В данном случае 10 убеждаются, что волокна имеют одинаковый показатель тонины, что выражается одинаковым расходом (в л/мин). Получают волокна одного типа, то есть одинаковой номинальной толщины и с одинаковой объемной массой. Для их получения используют одинаковую горелку, в данном случае тангенциальную горелку с наклоном газовой струи примерно 10. Применяемые чаши имеют одинаковую геометрическую форму. Давление горелки выражается в миллиметрах водяного столба (мм вод. ст.). Все полученные волокна пропитаны одинаковым связующим в виде фенолоформальдегидной смолы из расчета 4,7% связующего по отношению к весу волокон. Сравнивают затраты энергии для получения волокон одинакового типа, то есть количество воздуха и газа, израсходованного для сжигания. Расход воздуха и газа выражается в кубических нормо-метрах в час (Н-м 3/ч). Сравнивают также свойства, измеренные на изделиях одинакового типа, изготовленных из волокон, полученных при помощи каждой из центрифуг. Восстановление толщины определяют отношением (в %) толщины после испытания на сжатие к номинальной толщине. Следует отметить, что толщина изготовленного изделия перед испытанием на сжатие превышает номинальную толщину. В случае испытаний толщина изготовленного изделия составляет 144 мм при номинальной толщине 80 мм. Таким образом из табл. 2 видно, что после 12 дней испытания на сжатие толщина мата после снятия нагрузки составляет примерно 90% от первоначальной толщины (толщина изделия) мата из волокон, полученных в центрифуге в соответствии с настоящим изобретением, и примерно 80% от первоначальной толщины в случае использования стандартной центрифуги. Для проведения испытаний на сжатие берут минераловатные плиты и нагружают их до получения степени сжатия 8/1, что в данном случае соответствует толщине при сжатии примерно в 18 мм. После периода нагрузки сжатием(12 дней, 1 месяц) плиты разгружают (при этом одновременно испытывают 4 плиты за период сжатия) и определяют среднюю толщину после испытания на сжатие. Сопротивление растяжению определяют на образце в виде кольца, выбитого при помощи полого пробойника в волокнистом мате. Сопротивление растяжению выражается отношением предельной силы растяжения (сила разрыва кольца, растягиваемого двумя круглыми и параллельными зажимными патронами радиусом 12,5 мм со скоростью нагрузки 300 мм/мин) к массе образца и измеряется в гс/г. Нагружаемый в начале испытания образец представляет собой тороидальное кольцо по существу эллипсоидной формы с размерами 11 большой и малой осей 122x76 мм и с толщиной тора 26 мм. Было испытано 15 образцов на одно изделие. Данное испытание проводилось по стандартам BIFT 5012-76 и ASTM С 681-76. Сопротивление растяжению измеряют на изделии после его изготовления также для того,чтобы оценить свойство старения изделия после испытания в автоклаве. Продолжительность испытания в автоклаве составляет 15 мин при температуре 107 С, давлении 0,8 бар и при влажности 100%. Из табл. 2 видно, что для однотипного изделия механические свойства оказываются значительно улучшенными при использовании устройства в соответствии с настоящим изобретением по сравнению со стандартным устройством, при этом потребление энергии для производства волокон значительно снижается. Действительно, давление горелки ниже примерно на 20% в центрифуге в соответствии с настоящим изобретением по сравнению со стандартной центрифугой. Соответственно расход текучей среды, воздуха и газа меньше примерно на 10%. Следовательно, рентабельность способа с точки зрения потребления энергии значительно повышается при применении центрифуги в соответствии с настоящим изобретением. Повышение механических свойств касается также как показателя восстановления толщины, который при применении центрифуги в соответствии с настоящим изобретением примерно на 10% превышает данный показатель для изделий, полученных при помощи стандартной центрифуги, так и сопротивления растяжению,которое повышается примерно на 20%. Кроме этих полученных результатов совершенно неожиданно обнаружилось, что увеличение числа отверстий не сказалось негативно на продолжительности службы центрифуги,выполненной в соответствии с настоящим изобретением. При условиях волокнообразования, обозначенных в табл. 2, продолжительность службы центрифуги в соответствии с настоящим изобретением составила примерно 370 ч, а продолжительность службы стандартной центрифуги - примерно 300 ч. Точно так же было установлено, что качество изделий по существу не меняется от продолжительности использования диск-центрифуги в режиме волокнообразования, поскольку ранее возникали опасения, что увеличение числа отверстий приведет к преждевременному износу центрифуги, сопровождающемуся резким снижением свойств изделий при получении волокон на одной и той же дискцентрифуге. Следует отметить, что конфигурация центрифуги в соответствии с настоящим изобретением, параметры которой приведены в табл. 1,имеет также особое преимущество с точки зрения геометрической формы. Действительно, 004610 12 даже при увеличении числа отверстий в центрифуге можно добиться такой геометрической конфигурации, при которой промежуток DB1 между краями отверстий увеличился, по сравнению со стандартной центрифугой, в кольцевой зоне ZA1, где отверстия имеют наибольший диаметр D1 и где в наибольшей степени сказывается воздействие коррозии и эрозии. В средней зоне ZA2 промежуток DB2 между краями отверстий идентичен для обеих конфигураций, а в кольцевой зоне Z3 с отверстиями меньшего диаметра D3 разработанная конфигурация позволяет уменьшить расстояние DB3 между краями отверстий, что не влечет за собой отрицательного эффекта, так как коррозия и эрозия проявляются в этой зоне меньше всего. Таким образом, благодаря выполнению центрифуги в соответствии с настоящим изобретением сохраняются ее механические качества, а также поддерживается на прежнем уровне и даже увеличивается ее продолжительность службы по сравнению со стандартной центрифугой, несмотря на увеличение числа отверстий. Настоящее изобретение не ограничивается перечисленными вариантами выполнения и должно рассматриваться как основа для других вариантов и касается любого устройства для внутреннего центрифугирования минеральных волокон, содержащего центрифугу с периферической лентой, в которой выполнены отверстия,распределенные по нескольким кольцевым зонам, расположенным друг над другом, если рассматривать центрифугу в положении центрифугирования, при этом по меньшей мере у двух кольцевых зон число отверстий на единицу площади (NS) отличается на значение, которое превышает или равно 5%, в частности, превышает или равно 10% или даже 20%, а также любого способа, для осуществления которого применяют такое устройство внутреннего центрифугирования. Таблица 1 Центрифуга согласно изобретению 600 Стандартная центрифуга Диаметр (мм) Высота перфорированной ленты (мм) Число кольцевых зон- расстояние между краями DB1- расстояние между краями DB2- расстояние между краями DB3(мВт/мК) Условия волокнообразования Вытяжка (t/j) 23 Горелка тангенциальная Чаша стандартная Давление горелки (мм 668 вод.ст.) Расход воздуха (Н-м 3/ч) 1953 Расход газа (Н-м 3/ч) 120 Механические свойства изделий Восстановление тол 126 щины после 12 дней Восстановление тол 116 щины после месяца Сопротивление растя 180 жению после изготовления (гс/г) Сопротивление растяже 126 нию после 15 мин автоклавирования (гс/г) ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для внутреннего центрифугирования минеральных волокон, содержащее центрифугу (1), снабженную периферической лентой (7) со сквозными отверстиями (14), распределенными по нескольким кольцевым зонам(ZA), расположенным друг над другом, если рассматривать центрифугу в положении центрифугирования, отличающееся тем, что содержит по меньшей мере две кольцевые зоны (ZA1,ZA2), число отверстий на единицу площади(NS2 к NS1) в которых отличается на значение,превышающее или равное 5%, в частности, превышающее или равное 10% и даже 20%. 2. Устройство по п.1, отличающееся тем,что кольцевая зона, содержащая наибольшее среднее число отверстий на единицу площади,расположена под другой кольцевой зоной, содержащей меньшее среднее число отверстий на 14 единицу площади, если рассматривать центрифугу в положении волокнообразования. 3. Устройство по п.1 или 2, отличающееся тем, что отверстия (14) каждой зоны сгруппированы в ряды, при этом диаметр отверстия (d) в каждой кольцевой зоне является по существу постоянным и уменьшается от одной кольцевой зоны к другой сверху вниз по периферической ленте центрифуги (7) в положении центрифугирования. 4. Устройство по п.3, отличающееся тем,что ряды расположены друг от друга на расстоянии, составляющем от 1 до 2 мм, в частности, от 1,2 до 1,8 мм, предпочтительно с шагом смещения одного ряда от другого, составляющим от 1 до 2 мм, например от 1,2 до 1,6 мм. 5. Устройство по одному из предыдущих пунктов, отличающееся тем, что диаметр (d) по меньшей мере части отверстий (14) центрифуги(1) по меньшей мере равен 1,5 или 1,2 мм, в частности, от 1,1 до 0,5 мм, например от 0,9 до 0,7 мм. 6. Устройство по одному из предыдущих пунктов, отличающееся тем, что расстояние (D) между центрами ближайших соседних отверстий одной и той же кольцевой зоны (ZA) является по существу постоянным по всей кольцевой зоне, причем это расстояние (D) изменяется от одной зоны к другой по меньшей мере на 3%,иногда по меньшей мере на 5% и даже на 10% и более и уменьшается сверху вниз, если рассматривать центрифугу (1) в положении волокнообразования, при этом это расстояние (D) находится, в частности, в пределах от 0,8 до 3 мм,например от 1 до 2 мм и даже от 1,4 до 1,8 мм. 7. Устройство по одному из предыдущих пунктов, отличающееся тем, что центрифуга (1) имеет средний диаметр (DM) , меньший или равный 800 мм, в частности, по меньшей мере равный 200 мм. 8. Устройство по одному из предыдущих пунктов, отличающееся тем, что центрифуга (1) соединена с чашей (3), в которой растекается расплавленное стекло. 9. Устройство по одному из предыдущих пунктов, отличающееся тем, что содержит по меньшей мере одно средство создания вытяжной газовой струи высокой температуры, выполненное в виде кольцевой горелки (9). 10. Устройство по п.9, отличающееся тем,что кольцевая горелка (9) является тангенциальной горелкой, содержащей средства для придания вытяжной газовой струе тангенциальной составляющей по отношению к горизонтальному наружному краю центрифуги. 11. Центрифуга, отличающаяся тем, что в ней используется устройство по одному из пп.1-7. 12. Центрифуга по п.11, отличающаяся тем, что не имеет дна. 13. Способ получения минеральных волокон посредством внутреннего центрифугирования в сочетании с газовой вытяжкой при высо 15 кой температуре, в котором расплав для вытягивания выливают в центрифугу (1), в периферической ленте которой выполнены отверстия(14), распределенные по нескольким кольцевым зонам (ZA), расположенным друг над другом,если рассматривать центрифугу в положении центрифугирования, отличающийся тем, что в центрифуге выполняют по меньшей мере две кольцевые зоны (ZA1, ZA2), число отверстий на единицу площади (NS1, NS2) в которых отличается на значение, превышающее или равное 5%,в частности, превышающее или равное 10% и даже 20%, причем кольцевую зону, содержа 16 щую наибольшее среднее число отверстий на единицу площади, располагают под другой кольцевой зоной, содержащей меньшее среднее число отверстий на единицу площади, если рассматривать центрифугу в положении волокнообразования. 14. Использование минеральных волокон,полученных при помощи устройства по одному из пп.1-10 и/или способа по п.13, для изготовления термоизоляционных и/или звукоизоляционных изделий.

МПК / Метки

МПК: C03B 37/04

Метки: ваты, минеральной, способ, получения, устройство

Код ссылки

<a href="https://eas.patents.su/9-4610-sposob-i-ustrojjstvo-dlya-polucheniya-mineralnojj-vaty.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для получения минеральной ваты</a>

Предыдущий патент: Способ и устройство для изготовления минеральной ваты и изделий из минеральной ваты

Следующий патент: Устройство и способ для уменьшения нароста на колосниковой решетке обжиговой печи

Случайный патент: Производное гидрокси-6-гетероарилфенантридина и его применение в качестве ингибитора pde4