Способ и устройство для кондиционирования спряденного из расплава материала

Номер патента: 3817

Опубликовано: 30.10.2003

Авторы: Вуд Ричард Терри, Смит Стивен Уэйн, Хитпас Джеффри Дэвид

Формула / Реферат

1. Устройство для прядения из расплава непрерывных полимерных элементарных нитей, включающее:

(а) фильеру, имеющую множество капилляров;

(б) источник подачи полимера, который расположен в соединении с фильерой и выполнен с возможностью подачи через нее расплавленного полимера для получения непрерывно перемещающегося ряда расплавленных полимерных элементарных нитей, соответствующего расположению капилляров в фильере;

(в) зону закаливания, расположенную ниже фильеры и выполненную с возможностью принятия и охлаждения ряда расплавленных нитей при их перемещении через нее путем пропускания охлаждающего газа внутрь по отношению к ряду перемещающихся элементарных нитей; и

(г) отделочный аппликатор, расположенный внутри или ниже зоны закаливания для нанесения отделочной жидкости на ряд, причем отделочный аппликатор включает:

(i) опорную пластину, имеющую периферийную кромку, которая соответствует поперечному сечению ряда перемещающихся расплавленных элементарных нитей; и

(ii) корпусную часть, имеющую верх и основание, концентрические с и присоединенные к опорной пластине, причем основание соответствует по форме форме, очерченной периферийной кромкой опорной пластины, а поверхность, образованная множеством линий между верхом и основанием, сужается наружу относительно направления перемещения ряда элементарных нитей.

2. Устройство по п.1, дополнительно включающее средство для перемещения отделочного аппликатора в и из ряда элементарных нитей.

3. Устройство по п.1, в котором зона закаливания является радиальной, с поперечным потоком или пневматической зоной закаливания.

4. Устройство по п.1, где аппликатор представляет собой отделочный аппликатор конической формы.

5. Устройство по п.1, в котором отделочный аппликатор включает контактирующую с нитями поверхность, покрытую керамическим оксидом.

6. Устройство по п.1, в котором отделочный аппликатор включает один или несколько периферийных, подающих отделку желобков, которые сообщаются с периферийной, контактирующей с нитями поверхностью.

7. Устройство по п.1, в котором отделочный аппликатор расположен на расстоянии, лежащем в интервале от 120 до 200 мм ниже фильеры.

8. Устройство по п.1, в котором отделочный аппликатор расположен на расстоянии, лежащем в интервале от 200 до 400 мм ниже зоны закаливания.

9. Устройство по п.1, в котором ряд элементарных нитей, являющийся кольцеобразным, включает внутренний и наружный диаметр ряда элементарных нитей, которые определяют диаметр аппликатора в интервале от 70 до 120% наружного диаметра ряда элементарных нитей.

10. Устройство для прядения из расплава непрерывных полимерных элементарных нитей, включающее отделочный аппликатор для нанесения отделочной жидкости на ряд элементарных нитей, расположенный внутри или ниже зоны закаливания, которая выполнена с возможностью принятия потока охлаждающего газа, направленного радиально внутрь, причем отделочный аппликатор включает:

(i) опорную пластину, имеющую периферийную кромку, которая соответствует поперечному сечению ряда перемещающихся расплавленных элементарных нитей; и

(ii) корпусную часть, имеющую верх и основание, концентрические с и присоединенные к опорной пластине, причем основание соответствует по форме форме, определенной периферийной кромкой опорной пластины, а поверхность, образованная множеством линий между верхом и основанием, сужается наружу относительно направления перемещения ряда элементарных нитей.

11. Аппликатор для нанесения отделки на двигающийся растянутый ряд полимерных элементарных нитей, включающий опорную пластину, имеющую периферийную кромку, которая соответствует поперечному сечению ряда элементарных нитей, и корпусную часть, имеющую верх и основание, концентрические с и присоединенные к опорной пластине, причем основание соответствует по форме форме, определенной периферийной кромкой опорной пластины, а поверхность, образованная множеством линий между верхом и основанием, сужается наружу относительно направления перемещения ряда элементарных нитей.

12. Аппликатор по п.11, который дополнительно включает периферийный питающий желобок для доставки отделочного материала на растянутый ряд элементарных нитей, причем периферийный питающий желобок соединен с периферийной, контактирующей с волокном поверхностью на внешней поверхности корпусной части.

13. Аппликатор по п.12, дополнительно включающий опору, имеющую каналы для доставки и слива отделки, причем опора поддерживает аппликатор, при этом опора соединена с периферийным питающим желобком.

14. Устройство по п.11, в котором аппликатор установлен на приспособлении линейного хода.

15. Способ прядения из расплава непрерывных полимерных элементарных нитей, включающий

пропускание полимерного расплава через фильеру для образования ряда полимерных элементарных нитей;

пропускание ряда элементарных нитей в зону закаливания и подачу охлаждающего газа внутрь по отношению к ряду для охлаждения элементарных нитей;

пропускание элементарных нитей по отделочному аппликатору, расположенному в или ниже зоны закаливания, и выполненному с возможностью контакта с нитями и подачи отделки на нити.

16. Способ по п.15, включающий преобразование элементарных нитей в пряжу.

17. Способ по п.15, согласно которому отделочный аппликатор включает сужающуюся геометрию для удаления захваченного охлаждающего газа и сохранения межнитевого разделения ряда элементарных нитей.

18. Способ по п.15, согласно которому полимерные элементарные нити включают сложный полиэфир.

19. Способ по п.18, согласно которому сложный полиэфир включает двухкомпонентный сложный полиэфир.

20. Способ по п.19, согласно которому двухкомпонентный сложный полиэфир включает первый компонент, выбранный из группы, включающей поли(этилентерефталат) и его сополимеры, и второй компонент, выбранный из группы, включающей поли(триметилентерефта-

лат) и его сополимеры.

21. Способ по п.20, согласно которому первый компонент и второй компонент присутствуют в массовом отношении от 70:30 до 30:70.

22. Способ нанесения отделки на растянутый ряд полимерных элементарных нитей, включающий контактирование элементарных нитей со смоченной сужающейся поверхностью отделочного аппликатора.

23. Элементарные нити, полученные способом по п.15, в которых межнитевой коэффициент отклонения по весовому номеру нитей составляет менее чем 6%.

24. Элементарные нити, полученные способом по п.15, в которых непостоянство образцов по гравиметрическому уровню отделки составляет менее чем 6% при определении с помощью %КО.

25. Пряжа, полученная способом по п.16.

26. Полиэфирные элементарные нити, полученные способом по п.15.

Текст

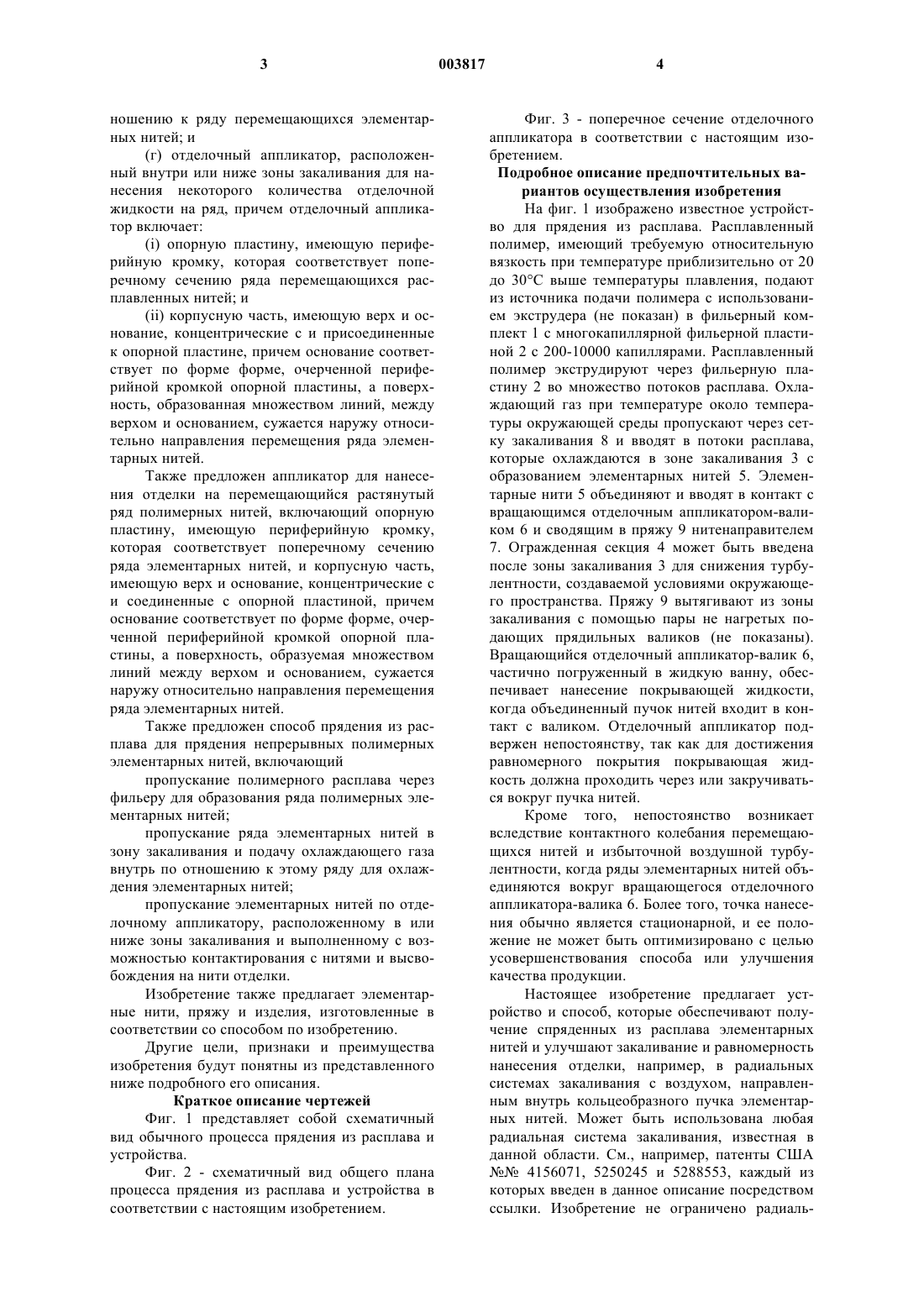

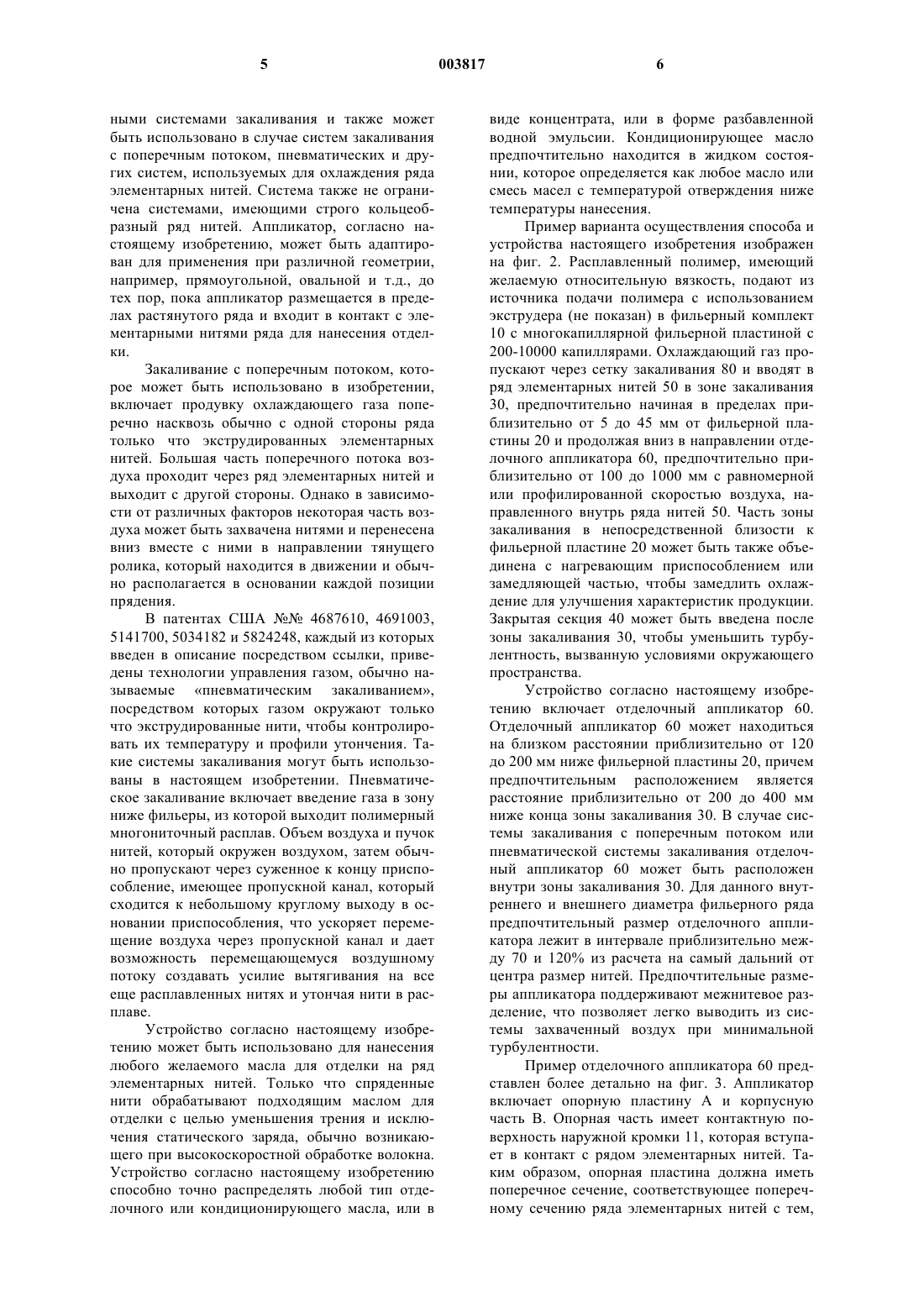

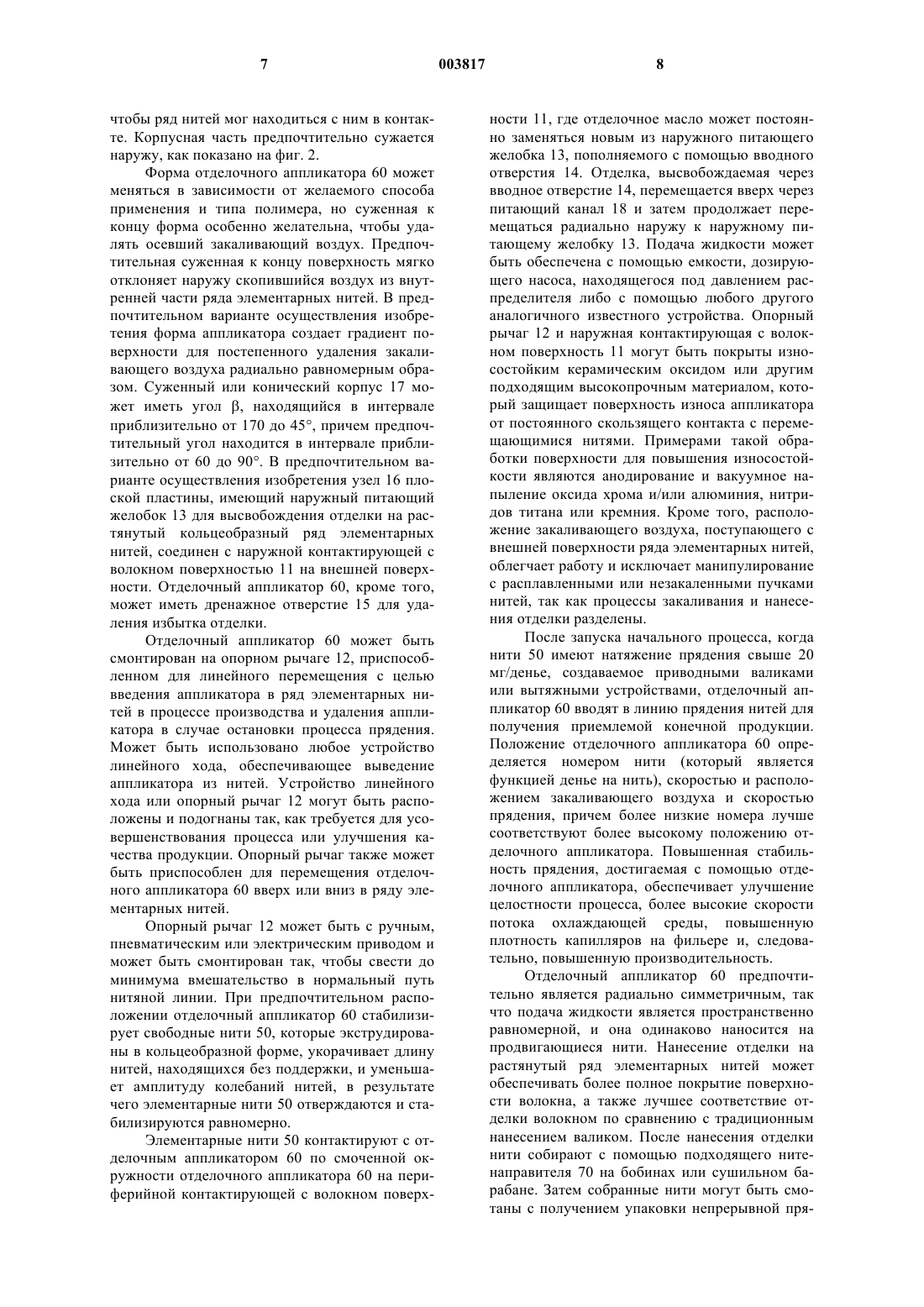

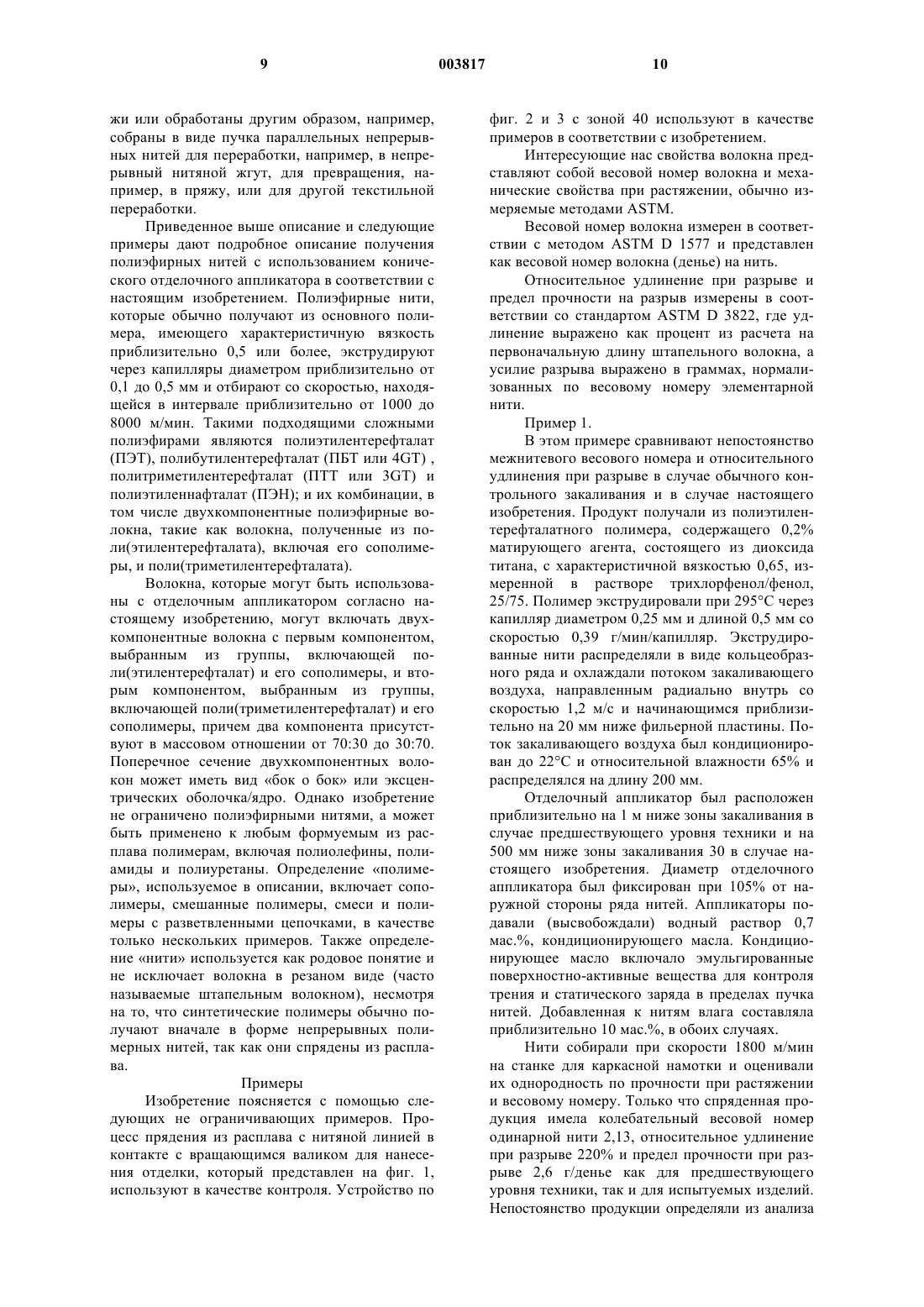

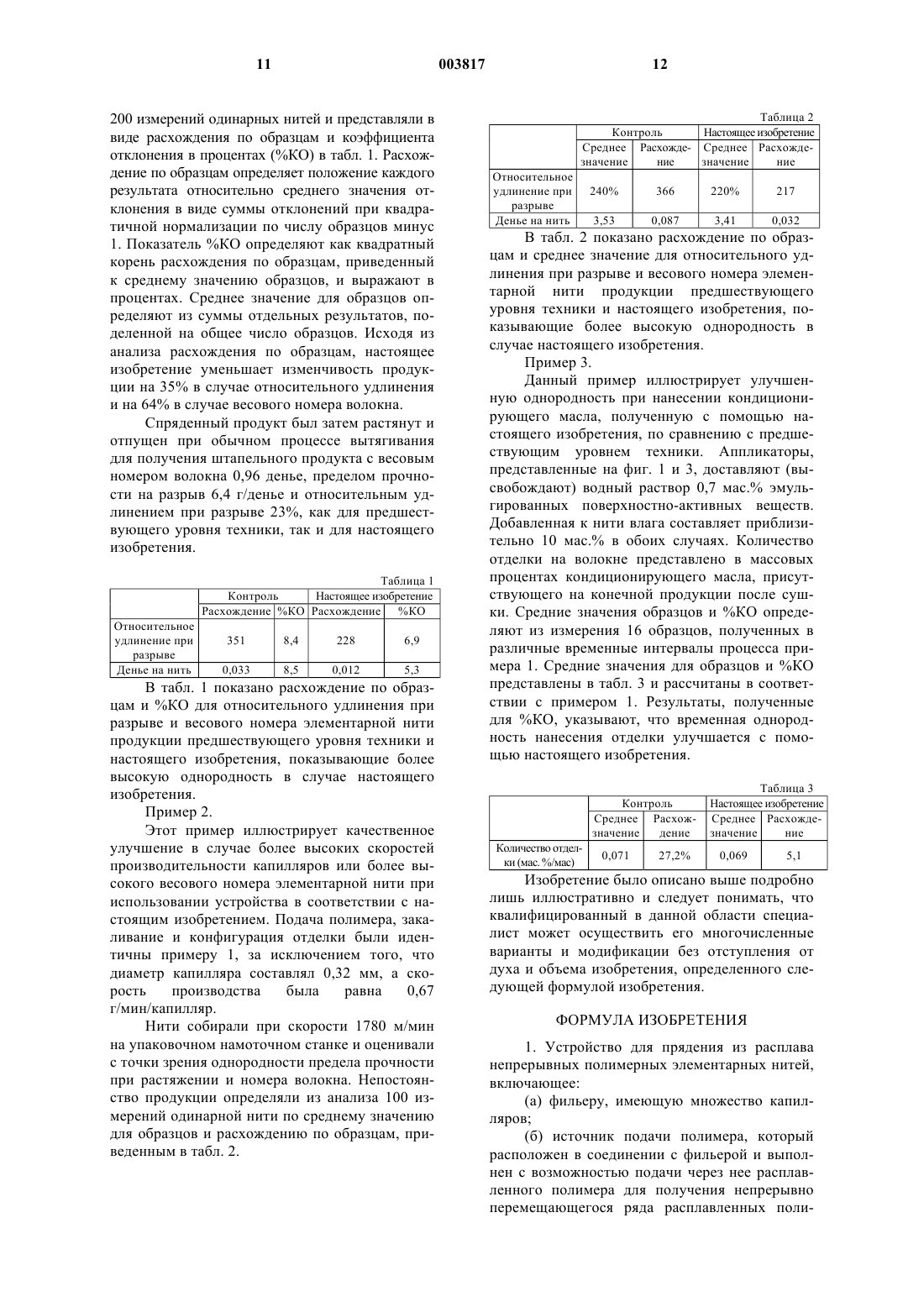

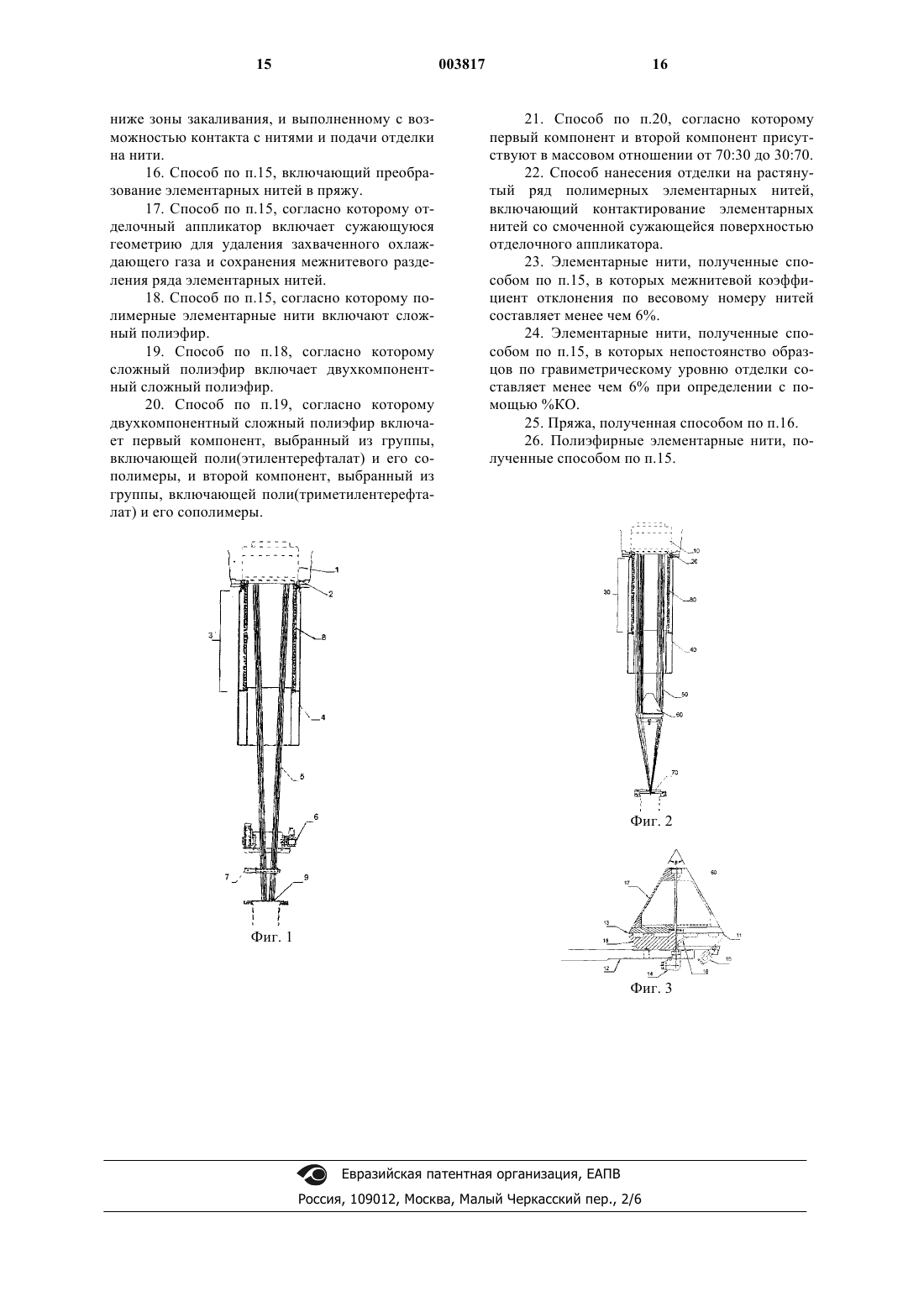

1 Область техники Изобретение относится к способу получения полимерных элементарных нитей, элементарных нитей, пряжи и других изделий, получаемых с помощью способа, и к устройству для улучшения закаливания элементарной нити и однородности волокна при нанесении кондиционирующего масла на экструдированные элементарные нити. Предшествующий уровень техники Большинство синтетических полимерных элементарных нитей, таких как сложные полиэфирные нити, спрядены из расплава, то есть,экструдированы из нагретого полимерного расплава, то есть, из источника подачи полимера. Спряденные из расплава полимерные элементарные нити получают экструдированием расплавленного полимера, такого как полиэтилентерефталат и родственные сложные полиэфиры,через фильеру с множеством капилляров, которые могут быть классифицированы по номерам,например, от 200 до 10000. Элементарные нити выходят из фильеры и затем охлаждаются в охлаждающей зоне. Детали охлаждения и последующего затвердевания расплавленного полимера могут оказывать значительное влияние на качество спряденных нитей, которое определяется межнитевой однородностью и способностью к совокупному протягиванию их в форме жгута, типичного для штапельной переработки. Обычно реализуемая на практике технология охлаждения, называемая радиальным закаливанием, включает охлаждение кольцеобразного ряда элементарных нитей путем введения охлаждающего газа, обычно воздуха, радиально внутрь для охлаждения элементарных нитей. Такой охлаждающий воздух обычно подают из пористого цилиндрического средства, такого как сетка, снаружи кольцеобразного ряда элементарных нитей, и он протекает внутрь через сетку перпендикулярно элементарным нитям. После охлаждения нити проходят по вращающемуся нитенаправителю, который наносит на нити масло для отделки. Такой охлаждающий воздух, подаваемый внутрь спряденного пучка нитей, позднее должен быть удален, чтобы объединить пучок для последующей обработки. Удаление охлаждающего воздуха из пучка может вызывать значительную турбулентность воздуха и колебания нитяной линии, что является причиной нежелательного непостоянства нитей. В обычном промышленном способе для получения элементарных нитей из сложных полиэфиров только что спряденные нити в ряду или в пучке, соответствующих порядку расположения капилляров в фильере, непрерывно перемещаются через зону закаливания, и затем поверх тангенциального аппликатора-валика,который наносит отделочную жидкость на каждую элементарную нить при ее прохождении поверх него. Аппликатор-валик является ста 003817 2 ционарным и расположен со смещением от центра относительно центральной линии перемещения пучка нитей, что создает фиксированный и немного наклонный путь волокна. Во время работы пучок элементарных нитей сплющивается у аппликатора-валика для принятия отделочной жидкости. Стационарность аппликаторавалика означает, что градиент, в соответствии с которым расплавленные нити закаливаются, то есть, охлаждаются, также фиксирован. При таком типе конфигурации значительная турбулентность может возникать при сплющивании пучка элементарных нитей около аппликаторавалика. Существует настоятельная потребность в улучшении направленных внутрь систем закалки за счет улучшенных способов стабилизации пучка элементарных нитей, исключения или снижения турбулентности воздуха, уменьшения перемещений элементарных нитей и межнитевого непостоянства массы, улучшения ориентационной однородности непрерывных процессов получения элементарной нити, улучшения нанесения отделочной жидкости, повышения производительности и уменьшения стоимости производства. Сущность изобретения В соответствии с этими потребностями предложен способ и устройство для кондиционирования спряденного из расплава материала. Настоящее изобретение улучшает системы закаливания за счет стабилизации пучка элементарных нитей с использованием отделочного аппликатора, чтобы легко и равномерно выводить из системы поданный закаливающий воздух. Настоящее изобретение стабилизирует свободные элементарные нити, которые экструдированы в кольцеобразной форме, и укорачивает длину нити, находящейся без поддержки. Это приводит к уменьшению возможной амплитуды колебаний нитей, благодаря чему нити закаливаются более равномерно. Настоящее изобретение предлагает устройство для прядения из расплава для прядения непрерывных полимерных элементарных нитей,включающее:(б) источник подачи полимера, который расположен в соединении с указанной фильерой и подает через нее расплавленный полимер с получением непрерывно перемещающегося ряда расплавленных полимерных элементарных нитей,соответствующего расположению капилляров в фильере;(в) зону закаливания, расположенную ниже указанной фильеры и выполненную так, чтобы принимать и охлаждать ряд расплавленных нитей, когда они проходят через нее, путем пропускания охлаждающего газа внутрь по от 3 ношению к ряду перемещающихся элементарных нитей; и(г) отделочный аппликатор, расположенный внутри или ниже зоны закаливания для нанесения некоторого количества отделочной жидкости на ряд, причем отделочный аппликатор включает:(i) опорную пластину, имеющую периферийную кромку, которая соответствует поперечному сечению ряда перемещающихся расплавленных нитей; и(ii) корпусную часть, имеющую верх и основание, концентрические с и присоединенные к опорной пластине, причем основание соответствует по форме форме, очерченной периферийной кромкой опорной пластины, а поверхность, образованная множеством линий, между верхом и основанием, сужается наружу относительно направления перемещения ряда элементарных нитей. Также предложен аппликатор для нанесения отделки на перемещающийся растянутый ряд полимерных нитей, включающий опорную пластину, имеющую периферийную кромку,которая соответствует поперечному сечению ряда элементарных нитей, и корпусную часть,имеющую верх и основание, концентрические с и соединенные с опорной пластиной, причем основание соответствует по форме форме, очерченной периферийной кромкой опорной пластины, а поверхность, образуемая множеством линий между верхом и основанием, сужается наружу относительно направления перемещения ряда элементарных нитей. Также предложен способ прядения из расплава для прядения непрерывных полимерных элементарных нитей, включающий пропускание полимерного расплава через фильеру для образования ряда полимерных элементарных нитей; пропускание ряда элементарных нитей в зону закаливания и подачу охлаждающего газа внутрь по отношению к этому ряду для охлаждения элементарных нитей; пропускание элементарных нитей по отделочному аппликатору, расположенному в или ниже зоны закаливания и выполненному с возможностью контактирования с нитями и высвобождения на нити отделки. Изобретение также предлагает элементарные нити, пряжу и изделия, изготовленные в соответствии со способом по изобретению. Другие цели, признаки и преимущества изобретения будут понятны из представленного ниже подробного его описания. Краткое описание чертежей Фиг. 1 представляет собой схематичный вид обычного процесса прядения из расплава и устройства. Фиг. 2 - схематичный вид общего плана процесса прядения из расплава и устройства в соответствии с настоящим изобретением. 4 Фиг. 3 - поперечное сечение отделочного аппликатора в соответствии с настоящим изобретением. Подробное описание предпочтительных вариантов осуществления изобретения На фиг. 1 изображено известное устройство для прядения из расплава. Расплавленный полимер, имеющий требуемую относительную вязкость при температуре приблизительно от 20 до 30 С выше температуры плавления, подают из источника подачи полимера с использованием экструдера (не показан) в фильерный комплект 1 с многокапиллярной фильерной пластиной 2 с 200-10000 капиллярами. Расплавленный полимер экструдируют через фильерную пластину 2 во множество потоков расплава. Охлаждающий газ при температуре около температуры окружающей среды пропускают через сетку закаливания 8 и вводят в потоки расплава,которые охлаждаются в зоне закаливания 3 с образованием элементарных нитей 5. Элементарные нити 5 объединяют и вводят в контакт с вращающимся отделочным аппликатором-валиком 6 и сводящим в пряжу 9 нитенаправителем 7. Огражденная секция 4 может быть введена после зоны закаливания 3 для снижения турбулентности, создаваемой условиями окружающего пространства. Пряжу 9 вытягивают из зоны закаливания с помощью пары не нагретых подающих прядильных валиков (не показаны). Вращающийся отделочный аппликатор-валик 6,частично погруженный в жидкую ванну, обеспечивает нанесение покрывающей жидкости,когда объединенный пучок нитей входит в контакт с валиком. Отделочный аппликатор подвержен непостоянству, так как для достижения равномерного покрытия покрывающая жидкость должна проходить через или закручиваться вокруг пучка нитей. Кроме того, непостоянство возникает вследствие контактного колебания перемещающихся нитей и избыточной воздушной турбулентности, когда ряды элементарных нитей объединяются вокруг вращающегося отделочного аппликатора-валика 6. Более того, точка нанесения обычно является стационарной, и ее положение не может быть оптимизировано с целью усовершенствования способа или улучшения качества продукции. Настоящее изобретение предлагает устройство и способ, которые обеспечивают получение спряденных из расплава элементарных нитей и улучшают закаливание и равномерность нанесения отделки, например, в радиальных системах закаливания с воздухом, направленным внутрь кольцеобразного пучка элементарных нитей. Может быть использована любая радиальная система закаливания, известная в данной области. См., например, патенты США 4156071, 5250245 и 5288553, каждый из которых введен в данное описание посредством ссылки. Изобретение не ограничено радиаль 5 ными системами закаливания и также может быть использовано в случае систем закаливания с поперечным потоком, пневматических и других систем, используемых для охлаждения ряда элементарных нитей. Система также не ограничена системами, имеющими строго кольцеобразный ряд нитей. Аппликатор, согласно настоящему изобретению, может быть адаптирован для применения при различной геометрии,например, прямоугольной, овальной и т.д., до тех пор, пока аппликатор размещается в пределах растянутого ряда и входит в контакт с элементарными нитями ряда для нанесения отделки. Закаливание с поперечным потоком, которое может быть использовано в изобретении,включает продувку охлаждающего газа поперечно насквозь обычно с одной стороны ряда только что экструдированных элементарных нитей. Большая часть поперечного потока воздуха проходит через ряд элементарных нитей и выходит с другой стороны. Однако в зависимости от различных факторов некоторая часть воздуха может быть захвачена нитями и перенесена вниз вместе с ними в направлении тянущего ролика, который находится в движении и обычно располагается в основании каждой позиции прядения. В патентах США 4687610, 4691003,5141700, 5034182 и 5824248, каждый из которых введен в описание посредством ссылки, приведены технологии управления газом, обычно называемые пневматическим закаливанием,посредством которых газом окружают только что экструдированные нити, чтобы контролировать их температуру и профили утончения. Такие системы закаливания могут быть использованы в настоящем изобретении. Пневматическое закаливание включает введение газа в зону ниже фильеры, из которой выходит полимерный многониточный расплав. Объем воздуха и пучок нитей, который окружен воздухом, затем обычно пропускают через суженное к концу приспособление, имеющее пропускной канал, который сходится к небольшому круглому выходу в основании приспособления, что ускоряет перемещение воздуха через пропускной канал и дает возможность перемещающемуся воздушному потоку создавать усилие вытягивания на все еще расплавленных нитях и утончая нити в расплаве. Устройство согласно настоящему изобретению может быть использовано для нанесения любого желаемого масла для отделки на ряд элементарных нитей. Только что спряденные нити обрабатывают подходящим маслом для отделки с целью уменьшения трения и исключения статического заряда, обычно возникающего при высокоскоростной обработке волокна. Устройство согласно настоящему изобретению способно точно распределять любой тип отделочного или кондиционирующего масла, или в 6 виде концентрата, или в форме разбавленной водной эмульсии. Кондиционирующее масло предпочтительно находится в жидком состоянии, которое определяется как любое масло или смесь масел с температурой отверждения ниже температуры нанесения. Пример варианта осуществления способа и устройства настоящего изобретения изображен на фиг. 2. Расплавленный полимер, имеющий желаемую относительную вязкость, подают из источника подачи полимера с использованием экструдера (не показан) в фильерный комплект 10 с многокапиллярной фильерной пластиной с 200-10000 капиллярами. Охлаждающий газ пропускают через сетку закаливания 80 и вводят в ряд элементарных нитей 50 в зоне закаливания 30, предпочтительно начиная в пределах приблизительно от 5 до 45 мм от фильерной пластины 20 и продолжая вниз в направлении отделочного аппликатора 60, предпочтительно приблизительно от 100 до 1000 мм с равномерной или профилированной скоростью воздуха, направленного внутрь ряда нитей 50. Часть зоны закаливания в непосредственной близости к фильерной пластине 20 может быть также объединена с нагревающим приспособлением или замедляющей частью, чтобы замедлить охлаждение для улучшения характеристик продукции. Закрытая секция 40 может быть введена после зоны закаливания 30, чтобы уменьшить турбулентность, вызванную условиями окружающего пространства. Устройство согласно настоящему изобретению включает отделочный аппликатор 60. Отделочный аппликатор 60 может находиться на близком расстоянии приблизительно от 120 до 200 мм ниже фильерной пластины 20, причем предпочтительным расположением является расстояние приблизительно от 200 до 400 мм ниже конца зоны закаливания 30. В случае системы закаливания с поперечным потоком или пневматической системы закаливания отделочный аппликатор 60 может быть расположен внутри зоны закаливания 30. Для данного внутреннего и внешнего диаметра фильерного ряда предпочтительный размер отделочного аппликатора лежит в интервале приблизительно между 70 и 120% из расчета на самый дальний от центра размер нитей. Предпочтительные размеры аппликатора поддерживают межнитевое разделение, что позволяет легко выводить из системы захваченный воздух при минимальной турбулентности. Пример отделочного аппликатора 60 представлен более детально на фиг. 3. Аппликатор включает опорную пластину А и корпусную часть В. Опорная часть имеет контактную поверхность наружной кромки 11, которая вступает в контакт с рядом элементарных нитей. Таким образом, опорная пластина должна иметь поперечное сечение, соответствующее поперечному сечению ряда элементарных нитей с тем, 7 чтобы ряд нитей мог находиться с ним в контакте. Корпусная часть предпочтительно сужается наружу, как показано на фиг. 2. Форма отделочного аппликатора 60 может меняться в зависимости от желаемого способа применения и типа полимера, но суженная к концу форма особенно желательна, чтобы удалять осевший закаливающий воздух. Предпочтительная суженная к концу поверхность мягко отклоняет наружу скопившийся воздух из внутренней части ряда элементарных нитей. В предпочтительном варианте осуществления изобретения форма аппликатора создает градиент поверхности для постепенного удаления закаливающего воздуха радиально равномерным образом. Суженный или конический корпус 17 может иметь угол , находящийся в интервале приблизительно от 170 до 45, причем предпочтительный угол находится в интервале приблизительно от 60 до 90. В предпочтительном варианте осуществления изобретения узел 16 плоской пластины, имеющий наружный питающий желобок 13 для высвобождения отделки на растянутый кольцеобразный ряд элементарных нитей, соединен с наружной контактирующей с волокном поверхностью 11 на внешней поверхности. Отделочный аппликатор 60, кроме того,может иметь дренажное отверстие 15 для удаления избытка отделки. Отделочный аппликатор 60 может быть смонтирован на опорном рычаге 12, приспособленном для линейного перемещения с целью введения аппликатора в ряд элементарных нитей в процессе производства и удаления аппликатора в случае остановки процесса прядения. Может быть использовано любое устройство линейного хода, обеспечивающее выведение аппликатора из нитей. Устройство линейного хода или опорный рычаг 12 могут быть расположены и подогнаны так, как требуется для усовершенствования процесса или улучшения качества продукции. Опорный рычаг также может быть приспособлен для перемещения отделочного аппликатора 60 вверх или вниз в ряду элементарных нитей. Опорный рычаг 12 может быть с ручным,пневматическим или электрическим приводом и может быть смонтирован так, чтобы свести до минимума вмешательство в нормальный путь нитяной линии. При предпочтительном расположении отделочный аппликатор 60 стабилизирует свободные нити 50, которые экструдированы в кольцеобразной форме, укорачивает длину нитей, находящихся без поддержки, и уменьшает амплитуду колебаний нитей, в результате чего элементарные нити 50 отверждаются и стабилизируются равномерно. Элементарные нити 50 контактируют с отделочным аппликатором 60 по смоченной окружности отделочного аппликатора 60 на периферийной контактирующей с волокном поверх 003817 8 ности 11, где отделочное масло может постоянно заменяться новым из наружного питающего желобка 13, пополняемого с помощью вводного отверстия 14. Отделка, высвобождаемая через вводное отверстие 14, перемещается вверх через питающий канал 18 и затем продолжает перемещаться радиально наружу к наружному питающему желобку 13. Подача жидкости может быть обеспечена с помощью емкости, дозирующего насоса, находящегося под давлением распределителя либо с помощью любого другого аналогичного известного устройства. Опорный рычаг 12 и наружная контактирующая с волокном поверхность 11 могут быть покрыты износостойким керамическим оксидом или другим подходящим высокопрочным материалом, который защищает поверхность износа аппликатора от постоянного скользящего контакта с перемещающимися нитями. Примерами такой обработки поверхности для повышения износостойкости являются анодирование и вакуумное напыление оксида хрома и/или алюминия, нитридов титана или кремния. Кроме того, расположение закаливающего воздуха, поступающего с внешней поверхности ряда элементарных нитей,облегчает работу и исключает манипулирование с расплавленными или незакаленными пучками нитей, так как процессы закаливания и нанесения отделки разделены. После запуска начального процесса, когда нити 50 имеют натяжение прядения свыше 20 мг/денье, создаваемое приводными валиками или вытяжными устройствами, отделочный аппликатор 60 вводят в линию прядения нитей для получения приемлемой конечной продукции. Положение отделочного аппликатора 60 определяется номером нити (который является функцией денье на нить), скоростью и расположением закаливающего воздуха и скоростью прядения, причем более низкие номера лучше соответствуют более высокому положению отделочного аппликатора. Повышенная стабильность прядения, достигаемая с помощью отделочного аппликатора, обеспечивает улучшение целостности процесса, более высокие скорости потока охлаждающей среды, повышенную плотность капилляров на фильере и, следовательно, повышенную производительность. Отделочный аппликатор 60 предпочтительно является радиально симметричным, так что подача жидкости является пространственно равномерной, и она одинаково наносится на продвигающиеся нити. Нанесение отделки на растянутый ряд элементарных нитей может обеспечивать более полное покрытие поверхности волокна, а также лучшее соответствие отделки волокном по сравнению с традиционным нанесением валиком. После нанесения отделки нити собирают с помощью подходящего нитенаправителя 70 на бобинах или сушильном барабане. Затем собранные нити могут быть смотаны с получением упаковки непрерывной пря 9 жи или обработаны другим образом, например,собраны в виде пучка параллельных непрерывных нитей для переработки, например, в непрерывный нитяной жгут, для превращения, например, в пряжу, или для другой текстильной переработки. Приведенное выше описание и следующие примеры дают подробное описание получения полиэфирных нитей с использованием конического отделочного аппликатора в соответствии с настоящим изобретением. Полиэфирные нити,которые обычно получают из основного полимера, имеющего характеристичную вязкость приблизительно 0,5 или более, экструдируют через капилляры диаметром приблизительно от 0,1 до 0,5 мм и отбирают со скоростью, находящейся в интервале приблизительно от 1000 до 8000 м/мин. Такими подходящими сложными полиэфирами являются полиэтилентерефталат(ПЭТ), полибутилентерефталат (ПБТ или 4GT) ,политриметилентерефталат (ПТТ или 3GT) и полиэтиленнафталат (ПЭН); и их комбинации, в том числе двухкомпонентные полиэфирные волокна, такие как волокна, полученные из поли(этилентерефталата), включая его сополимеры, и поли(триметилентерефталата). Волокна, которые могут быть использованы с отделочным аппликатором согласно настоящему изобретению, могут включать двухкомпонентные волокна с первым компонентом,выбранным из группы, включающей поли(этилентерефталат) и его сополимеры, и вторым компонентом, выбранным из группы,включающей поли(триметилентерефталат) и его сополимеры, причем два компонента присутствуют в массовом отношении от 70:30 до 30:70. Поперечное сечение двухкомпонентных волокон может иметь вид бок о бок или эксцентрических оболочка/ядро. Однако изобретение не ограничено полиэфирными нитями, а может быть применено к любым формуемым из расплава полимерам, включая полиолефины, полиамиды и полиуретаны. Определение полимеры, используемое в описании, включает сополимеры, смешанные полимеры, смеси и полимеры с разветвленными цепочками, в качестве только нескольких примеров. Также определение нити используется как родовое понятие и не исключает волокна в резаном виде (часто называемые штапельным волокном), несмотря на то, что синтетические полимеры обычно получают вначале в форме непрерывных полимерных нитей, так как они спрядены из расплава. Примеры Изобретение поясняется с помощью следующих не ограничивающих примеров. Процесс прядения из расплава с нитяной линией в контакте с вращающимся валиком для нанесения отделки, который представлен на фиг. 1,используют в качестве контроля. Устройство по 10 фиг. 2 и 3 с зоной 40 используют в качестве примеров в соответствии с изобретением. Интересующие нас свойства волокна представляют собой весовой номер волокна и механические свойства при растяжении, обычно измеряемые методами ASTM. Весовой номер волокна измерен в соответствии с методом ASTM D 1577 и представлен как весовой номер волокна (денье) на нить. Относительное удлинение при разрыве и предел прочности на разрыв измерены в соответствии со стандартом ASTM D 3822, где удлинение выражено как процент из расчета на первоначальную длину штапельного волокна, а усилие разрыва выражено в граммах, нормализованных по весовому номеру элементарной нити. Пример 1. В этом примере сравнивают непостоянство межнитевого весового номера и относительного удлинения при разрыве в случае обычного контрольного закаливания и в случае настоящего изобретения. Продукт получали из полиэтилентерефталатного полимера, содержащего 0,2% матирующего агента, состоящего из диоксида титана, с характеристичной вязкостью 0,65, измеренной в растворе трихлорфенол/фенол,25/75. Полимер экструдировали при 295 С через капилляр диаметром 0,25 мм и длиной 0,5 мм со скоростью 0,39 г/мин/капилляр. Экструдированные нити распределяли в виде кольцеобразного ряда и охлаждали потоком закаливающего воздуха, направленным радиально внутрь со скоростью 1,2 м/с и начинающимся приблизительно на 20 мм ниже фильерной пластины. Поток закаливающего воздуха был кондиционирован до 22 С и относительной влажности 65% и распределялся на длину 200 мм. Отделочный аппликатор был расположен приблизительно на 1 м ниже зоны закаливания в случае предшествующего уровня техники и на 500 мм ниже зоны закаливания 30 в случае настоящего изобретения. Диаметр отделочного аппликатора был фиксирован при 105% от наружной стороны ряда нитей. Аппликаторы подавали (высвобождали) водный раствор 0,7 мас.%, кондиционирующего масла. Кондиционирующее масло включало эмульгированные поверхностно-активные вещества для контроля трения и статического заряда в пределах пучка нитей. Добавленная к нитям влага составляла приблизительно 10 мас.%, в обоих случаях. Нити собирали при скорости 1800 м/мин на станке для каркасной намотки и оценивали их однородность по прочности при растяжении и весовому номеру. Только что спряденная продукция имела колебательный весовой номер одинарной нити 2,13, относительное удлинение при разрыве 220% и предел прочности при разрыве 2,6 г/денье как для предшествующего уровня техники, так и для испытуемых изделий. Непостоянство продукции определяли из анализа 200 измерений одинарных нитей и представляли в виде расхождения по образцам и коэффициента отклонения в процентах (%КО) в табл. 1. Расхождение по образцам определяет положение каждого результата относительно среднего значения отклонения в виде суммы отклонений при квадратичной нормализации по числу образцов минус 1. Показатель %КО определяют как квадратный корень расхождения по образцам, приведенный к среднему значению образцов, и выражают в процентах. Среднее значение для образцов определяют из суммы отдельных результатов, поделенной на общее число образцов. Исходя из анализа расхождения по образцам, настоящее изобретение уменьшает изменчивость продукции на 35% в случае относительного удлинения и на 64% в случае весового номера волокна. Спряденный продукт был затем растянут и отпущен при обычном процессе вытягивания для получения штапельного продукта с весовым номером волокна 0,96 денье, пределом прочности на разрыв 6,4 г/денье и относительным удлинением при разрыве 23%, как для предшествующего уровня техники, так и для настоящего изобретения. Таблица 1 Контроль Настоящее изобретение Расхождение %КО Расхождение %КО Относительное удлинение при разрыве Денье на нить В табл. 1 показано расхождение по образцам и %КО для относительного удлинения при разрыве и весового номера элементарной нити продукции предшествующего уровня техники и настоящего изобретения, показывающие более высокую однородность в случае настоящего изобретения. Пример 2. Этот пример иллюстрирует качественное улучшение в случае более высоких скоростей производительности капилляров или более высокого весового номера элементарной нити при использовании устройства в соответствии с настоящим изобретением. Подача полимера, закаливание и конфигурация отделки были идентичны примеру 1, за исключением того, что диаметр капилляра составлял 0,32 мм, а скорость производства была равна 0,67 г/мин/капилляр. Нити собирали при скорости 1780 м/мин на упаковочном намоточном станке и оценивали с точки зрения однородности предела прочности при растяжении и номера волокна. Непостоянство продукции определяли из анализа 100 измерений одинарной нити по среднему значению для образцов и расхождению по образцам, приведенным в табл. 2. 12 Таблица 2 Контроль Настоящее изобретение Среднее Расхожде- Среднее Расхождезначение ние значение ние Относительное удлинение при разрыве Денье на нить В табл. 2 показано расхождение по образцам и среднее значение для относительного удлинения при разрыве и весового номера элементарной нити продукции предшествующего уровня техники и настоящего изобретения, показывающие более высокую однородность в случае настоящего изобретения. Пример 3. Данный пример иллюстрирует улучшенную однородность при нанесении кондиционирующего масла, полученную с помощью настоящего изобретения, по сравнению с предшествующим уровнем техники. Аппликаторы,представленные на фиг. 1 и 3, доставляют (высвобождают) водный раствор 0,7 мас.% эмульгированных поверхностно-активных веществ. Добавленная к нити влага составляет приблизительно 10 мас.% в обоих случаях. Количество отделки на волокне представлено в массовых процентах кондиционирующего масла, присутствующего на конечной продукции после сушки. Средние значения образцов и %КО определяют из измерения 16 образцов, полученных в различные временные интервалы процесса примера 1. Средние значения для образцов и %КО представлены в табл. 3 и рассчитаны в соответствии с примером 1. Результаты, полученные для %КО, указывают, что временная однородность нанесения отделки улучшается с помощью настоящего изобретения. Контроль Среднее Расхожзначение дение Количество отделки (мас. %/мас) Таблица 3 Настоящее изобретение Среднее Расхождезначение ние 0,069 Изобретение было описано выше подробно лишь иллюстративно и следует понимать, что квалифицированный в данной области специалист может осуществить его многочисленные варианты и модификации без отступления от духа и объема изобретения, определенного следующей формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для прядения из расплава непрерывных полимерных элементарных нитей,включающее:(б) источник подачи полимера, который расположен в соединении с фильерой и выполнен с возможностью подачи через нее расплавленного полимера для получения непрерывно перемещающегося ряда расплавленных поли 13 мерных элементарных нитей, соответствующего расположению капилляров в фильере;(в) зону закаливания, расположенную ниже фильеры и выполненную с возможностью принятия и охлаждения ряда расплавленных нитей при их перемещении через нее путем пропускания охлаждающего газа внутрь по отношению к ряду перемещающихся элементарных нитей; и(г) отделочный аппликатор, расположенный внутри или ниже зоны закаливания для нанесения отделочной жидкости на ряд, причем отделочный аппликатор включает:(i) опорную пластину, имеющую периферийную кромку, которая соответствует поперечному сечению ряда перемещающихся расплавленных элементарных нитей; и(ii) корпусную часть, имеющую верх и основание, концентрические с и присоединенные к опорной пластине, причем основание соответствует по форме форме, очерченной периферийной кромкой опорной пластины, а поверхность, образованная множеством линий между верхом и основанием, сужается наружу относительно направления перемещения ряда элементарных нитей. 2. Устройство по п.1, дополнительно включающее средство для перемещения отделочного аппликатора в и из ряда элементарных нитей. 3. Устройство по п.1, в котором зона закаливания является радиальной, с поперечным потоком или пневматической зоной закаливания. 4. Устройство по п.1, где аппликатор представляет собой отделочный аппликатор конической формы. 5. Устройство по п.1, в котором отделочный аппликатор включает контактирующую с нитями поверхность, покрытую керамическим оксидом. 6. Устройство по п.1, в котором отделочный аппликатор включает один или несколько периферийных, подающих отделку желобков,которые сообщаются с периферийной, контактирующей с нитями поверхностью. 7. Устройство по п.1, в котором отделочный аппликатор расположен на расстоянии, лежащем в интервале от 120 до 200 мм ниже фильеры. 8. Устройство по п.1, в котором отделочный аппликатор расположен на расстоянии, лежащем в интервале от 200 до 400 мм ниже зоны закаливания. 9. Устройство по п.1, в котором ряд элементарных нитей, являющийся кольцеобразным, включает внутренний и наружный диаметр ряда элементарных нитей, которые определяют диаметр аппликатора в интервале от 70 до 120% наружного диаметра ряда элементарных нитей. 10. Устройство для прядения из расплава непрерывных полимерных элементарных нитей, 003817 14 включающее отделочный аппликатор для нанесения отделочной жидкости на ряд элементарных нитей, расположенный внутри или ниже зоны закаливания, которая выполнена с возможностью принятия потока охлаждающего газа, направленного радиально внутрь, причем отделочный аппликатор включает:(i) опорную пластину, имеющую периферийную кромку, которая соответствует поперечному сечению ряда перемещающихся расплавленных элементарных нитей; и(ii) корпусную часть, имеющую верх и основание, концентрические с и присоединенные к опорной пластине, причем основание соответствует по форме форме, определенной периферийной кромкой опорной пластины, а поверхность, образованная множеством линий между верхом и основанием, сужается наружу относительно направления перемещения ряда элементарных нитей. 11. Аппликатор для нанесения отделки на двигающийся растянутый ряд полимерных элементарных нитей, включающий опорную пластину, имеющую периферийную кромку, которая соответствует поперечному сечению ряда элементарных нитей, и корпусную часть,имеющую верх и основание, концентрические с и присоединенные к опорной пластине, причем основание соответствует по форме форме, определенной периферийной кромкой опорной пластины, а поверхность, образованная множеством линий между верхом и основанием, сужается наружу относительно направления перемещения ряда элементарных нитей. 12. Аппликатор по п.11, который дополнительно включает периферийный питающий желобок для доставки отделочного материала на растянутый ряд элементарных нитей, причем периферийный питающий желобок соединен с периферийной, контактирующей с волокном поверхностью на внешней поверхности корпусной части. 13. Аппликатор по п.12, дополнительно включающий опору, имеющую каналы для доставки и слива отделки, причем опора поддерживает аппликатор, при этом опора соединена с периферийным питающим желобком. 14. Устройство по п.11, в котором аппликатор установлен на приспособлении линейного хода. 15. Способ прядения из расплава непрерывных полимерных элементарных нитей,включающий пропускание полимерного расплава через фильеру для образования ряда полимерных элементарных нитей; пропускание ряда элементарных нитей в зону закаливания и подачу охлаждающего газа внутрь по отношению к ряду для охлаждения элементарных нитей; пропускание элементарных нитей по отделочному аппликатору, расположенному в или ниже зоны закаливания, и выполненному с возможностью контакта с нитями и подачи отделки на нити. 16. Способ по п.15, включающий преобразование элементарных нитей в пряжу. 17. Способ по п.15, согласно которому отделочный аппликатор включает сужающуюся геометрию для удаления захваченного охлаждающего газа и сохранения межнитевого разделения ряда элементарных нитей. 18. Способ по п.15, согласно которому полимерные элементарные нити включают сложный полиэфир. 19. Способ по п.18, согласно которому сложный полиэфир включает двухкомпонентный сложный полиэфир. 20. Способ по п.19, согласно которому двухкомпонентный сложный полиэфир включает первый компонент, выбранный из группы,включающей поли(этилентерефталат) и его сополимеры, и второй компонент, выбранный из группы, включающей поли(триметилентерефталат) и его сополимеры. 16 21. Способ по п.20, согласно которому первый компонент и второй компонент присутствуют в массовом отношении от 70:30 до 30:70. 22. Способ нанесения отделки на растянутый ряд полимерных элементарных нитей,включающий контактирование элементарных нитей со смоченной сужающейся поверхностью отделочного аппликатора. 23. Элементарные нити, полученные способом по п.15, в которых межнитевой коэффициент отклонения по весовому номеру нитей составляет менее чем 6%. 24. Элементарные нити, полученные способом по п.15, в которых непостоянство образцов по гравиметрическому уровню отделки составляет менее чем 6% при определении с помощью %КО. 25. Пряжа, полученная способом по п.16. 26. Полиэфирные элементарные нити, полученные способом по п.15.

МПК / Метки

МПК: D01F 6/62, D01D 5/088

Метки: спряденного, устройство, кондиционирования, способ, расплава, материала

Код ссылки

<a href="https://eas.patents.su/9-3817-sposob-i-ustrojjstvo-dlya-kondicionirovaniya-spryadennogo-iz-rasplava-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для кондиционирования спряденного из расплава материала</a>

Предыдущий патент: Способ прямого формирования элементов нетекстильного материала из термопластичных гранул или подобных частиц

Следующий патент: Способ приготовления пива и устройство для его осуществления

Случайный патент: Ингибиторы hsp90