Поликристаллический материал, способ его получения и изделие из этого материала

Формула / Реферат

1. Поликристаллический материал, состоящий из кристаллитов частично стабилизированного диоксида циркония, отличающийся тем, что кристаллиты имеют игольчатую или пластинчатую форму длиной не более 0,05 мм с отношением длины к максимальному поперечному сечению не менее 2:1, расположены параллельно своим длинным осям и образуют прямоугольную решетку.

2. Материал по п.1, отличающийся тем, что в качестве стабилизирующего оксида он содержит оксид металла, выбранного из группы оксидов иттрия, церия, магния, кальция.

3. Материал по п.1, отличающийся тем, что он дополнительно содержит оксид металла-хромофора, выбранного из группы переходных и/или редкоземельных элементов.

4. Материал по одному из пп.1-3, отличающийся тем, что количество оксида металла-хромофора составляет до 5 мол.%.

5. Материал по п.1 или 2, отличающийся тем, что он имеет черную окраску, полученную в результате термообработки при температуре 1650-1750шC не менее 3 ч.

6. Способ получения материала со структурой по п.1, включающий загрузку шихты из диоксида циркония и стабилизирующего оксида в охлаждаемый контейнер, ее плавление с образованием расплава, последующую кристаллизацию путем перемещения контейнера относительно индуктора со скоростью 0,1-30 мм/ч, охлаждение контейнера до температуры 1300-1400шC, отличающийся тем, что процесс проводят при горизонтальном перемещении контейнера относительно индуктора, расплав выдерживают до начала кристаллизации не менее 3 ч, кристаллизацию и охлаждение контейнера до температуры 1300-1400шC осуществляют при пониженном до 200-300 мм рт.ст. давлении, а охлаждение ниже 1400шC проводят при постепенном повышении давления в течение не менее 24 ч.

7. Способ по п.6, отличающийся тем, что диоксид циркония используют в виде порошка и/или кристаллических отходов.

8. Способ по п.6, отличающийся тем, что в качестве стабилизирующего оксида в шихту добавляют оксид металла, выбранного из группы оксидов иттрия, церия, магния, кальция.

9. Способ по п.6, отличающийся тем, что после снижения температуры контейнера до 1300-1400шC проводят повторное плавление со скоростью прохождения не более 100 мм/ч.

10. Способ по п.6, отличающийся тем, что образовавшийся материал подвергают отжигу при температуре от 600 до 1400шC при атмосферном давлении или при температуре 1100-2000шC при давлении не ниже 10-1 мм рт.ст. в течение 1-20 ч.

11. Лезвие на основе частично стабилизированного диоксида циркония, отличающееся тем, что в качестве частично стабилизированного диоксида циркония использован материал со структурой по п.1.

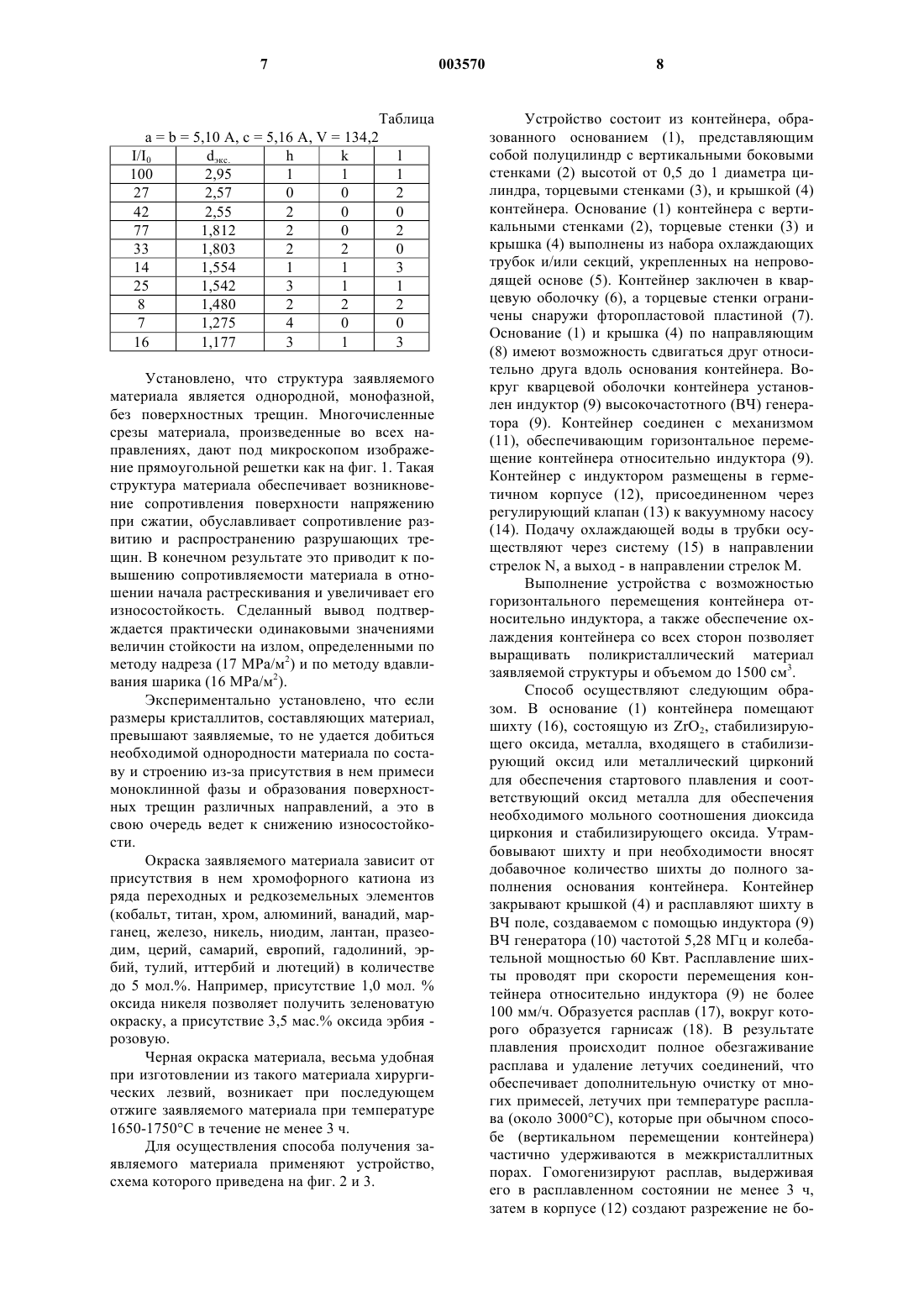

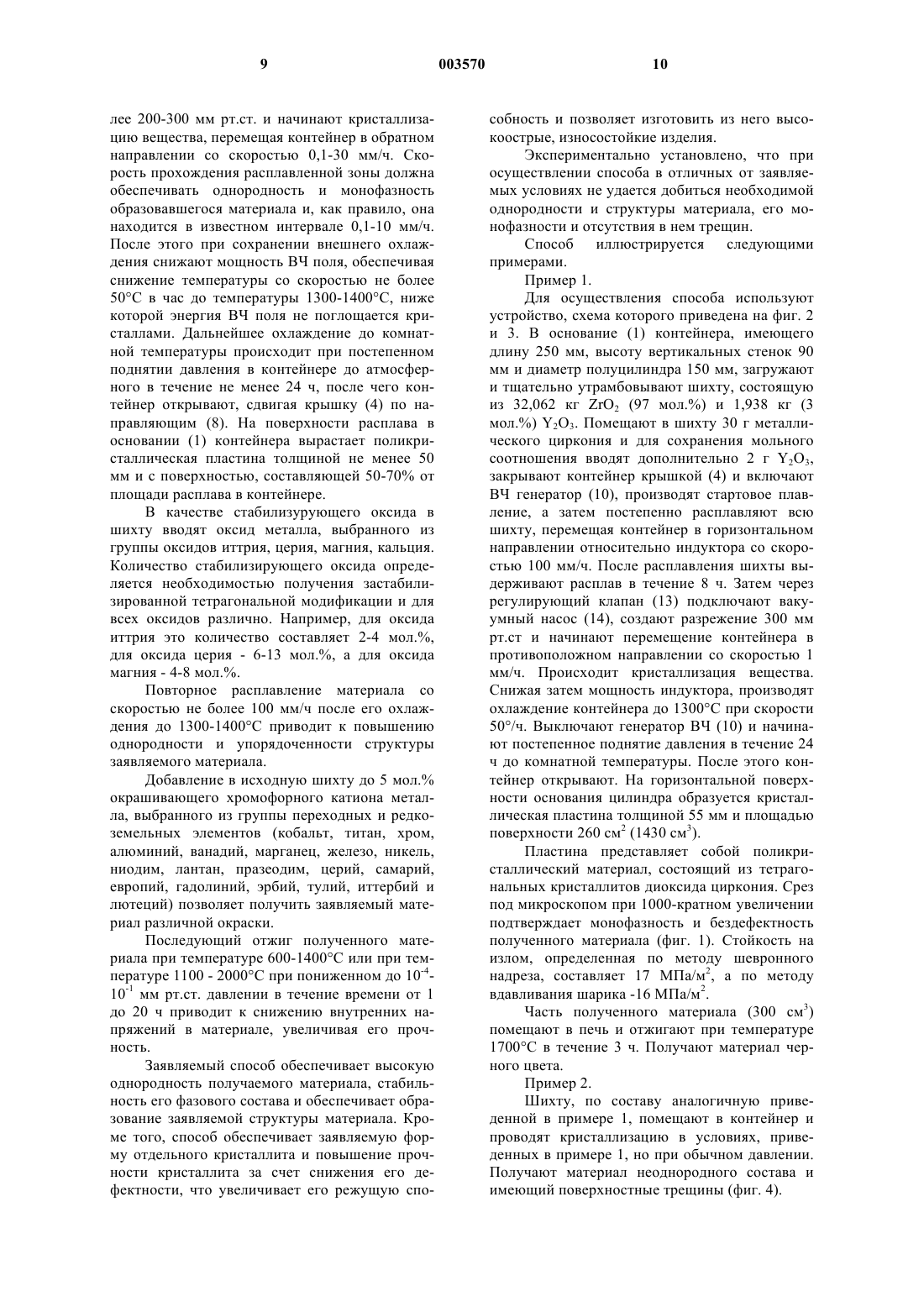

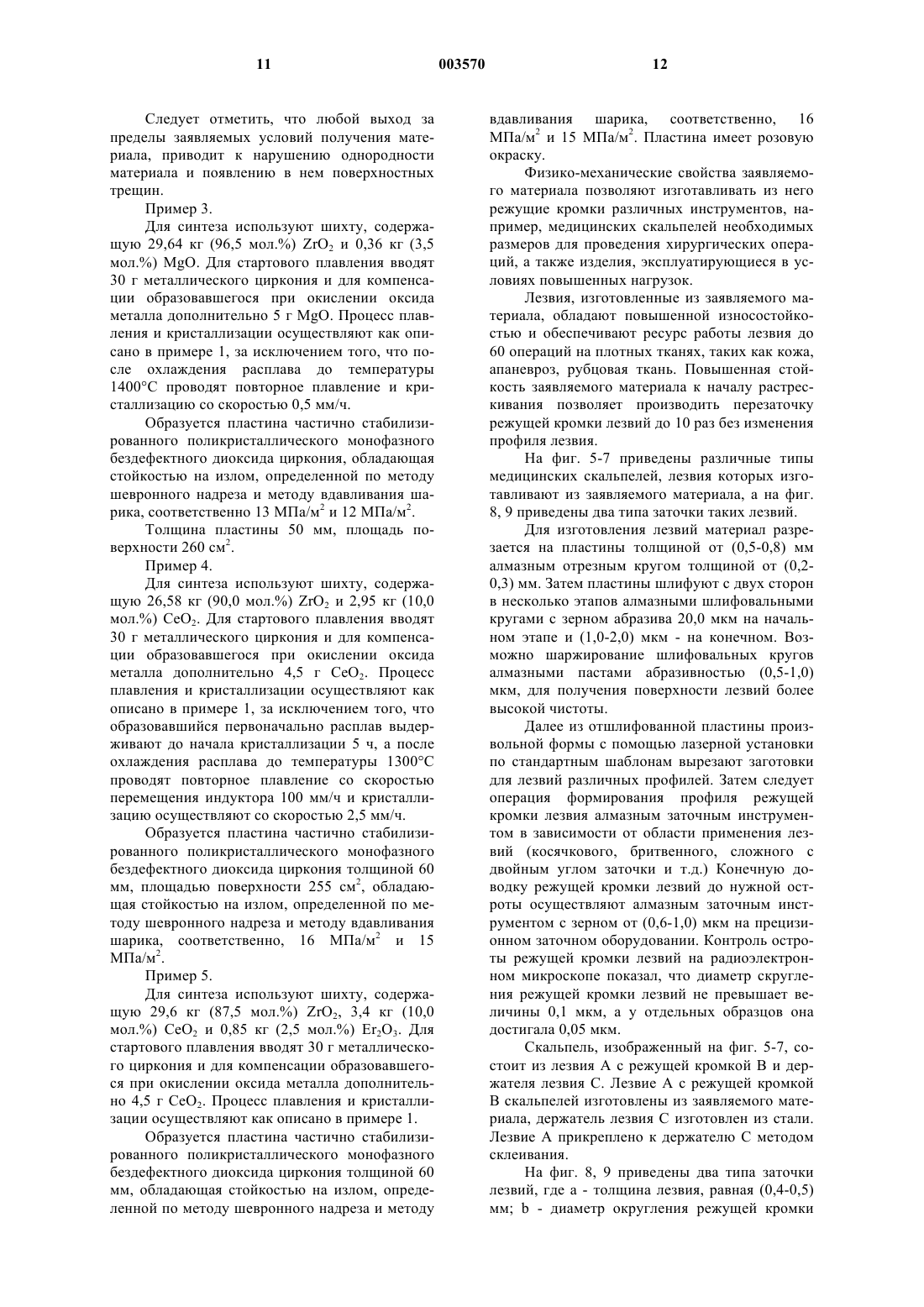

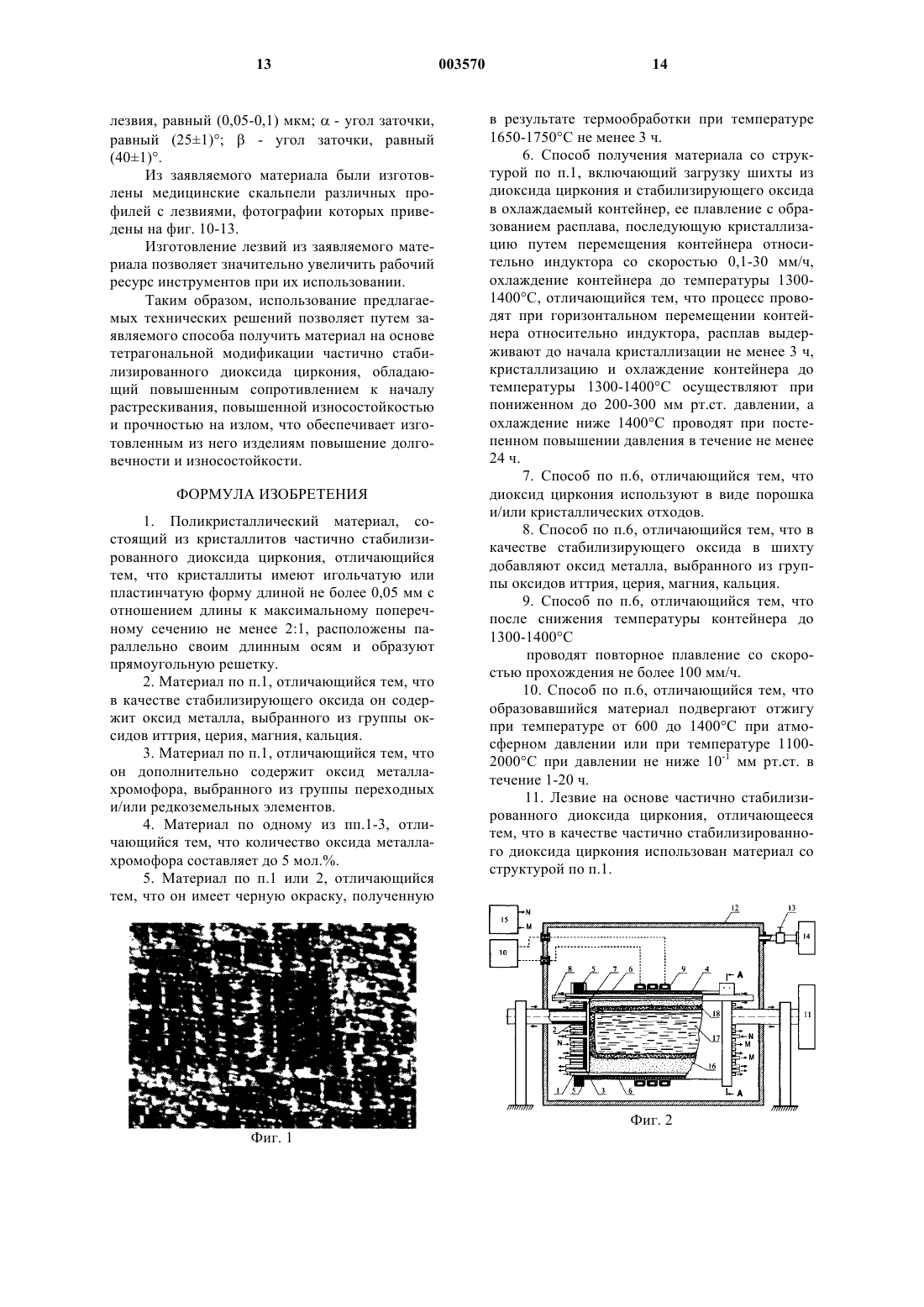

Текст

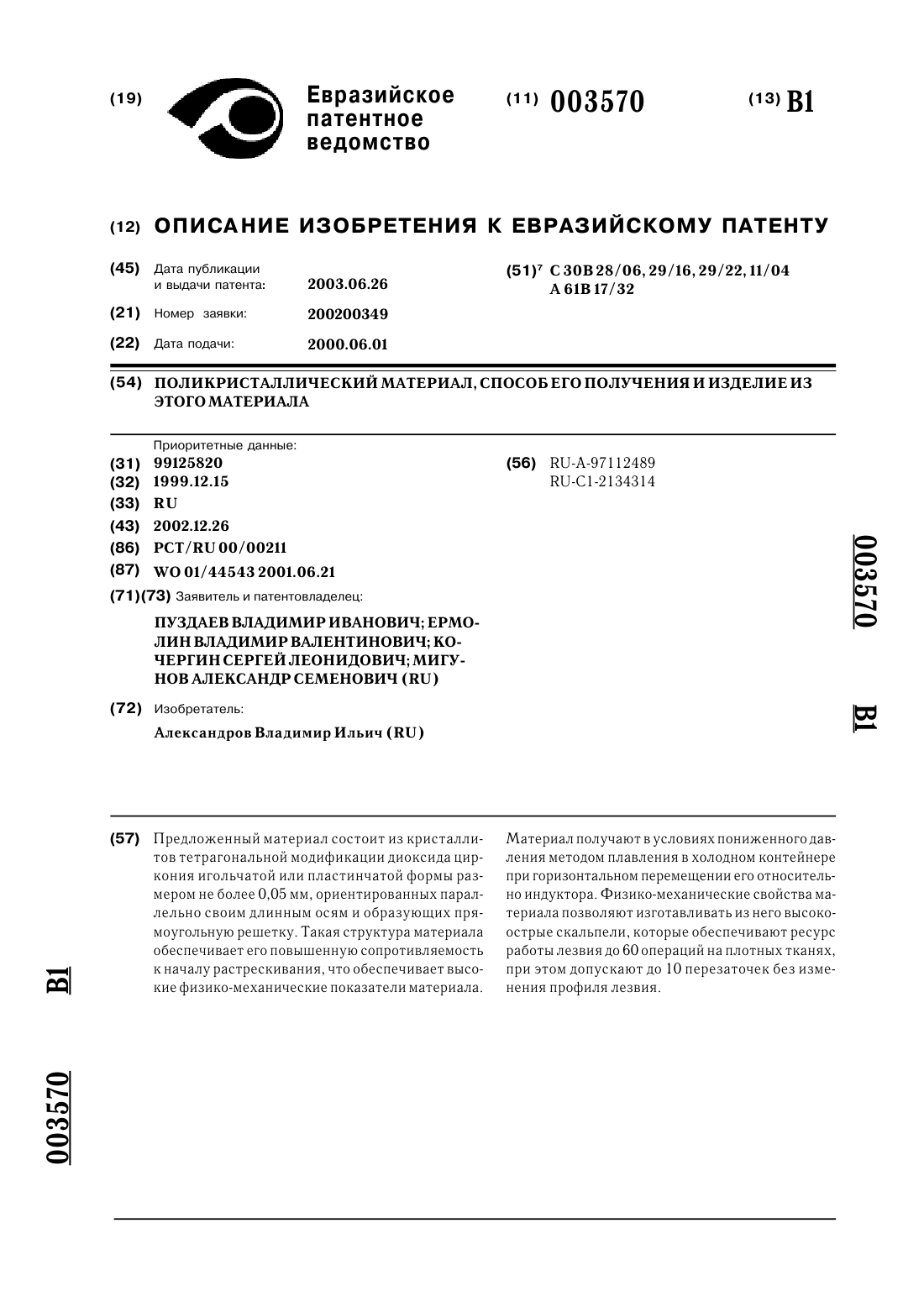

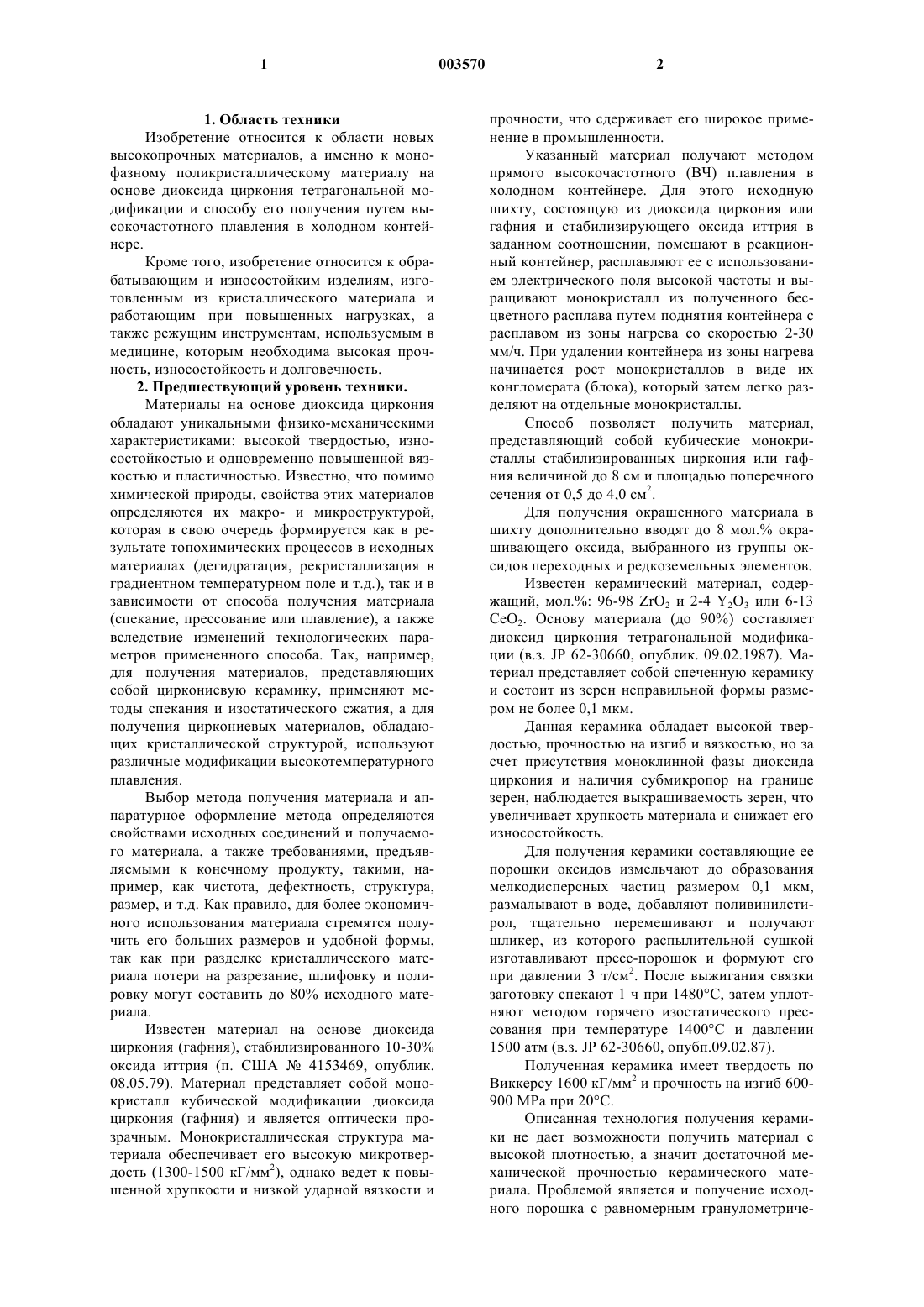

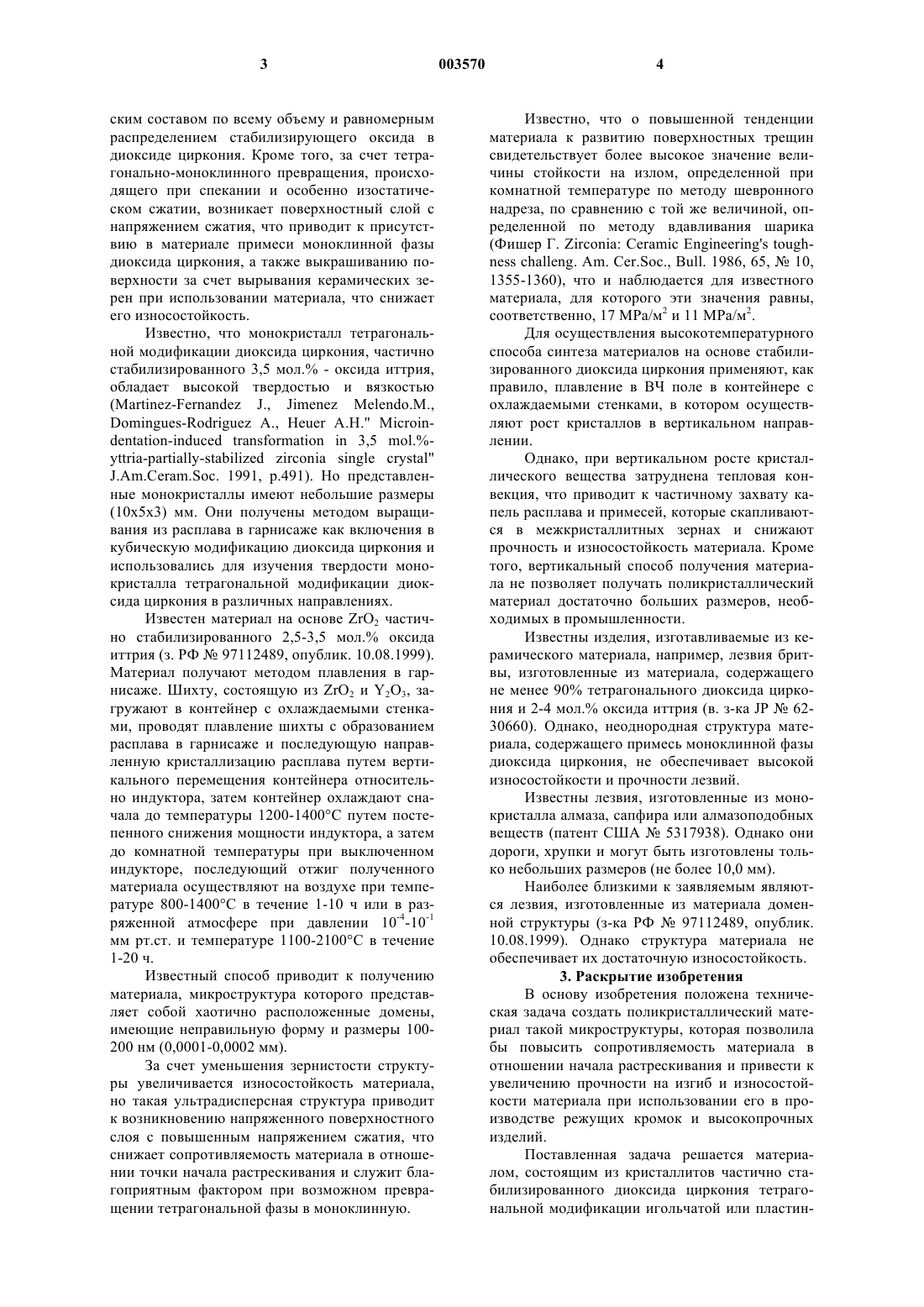

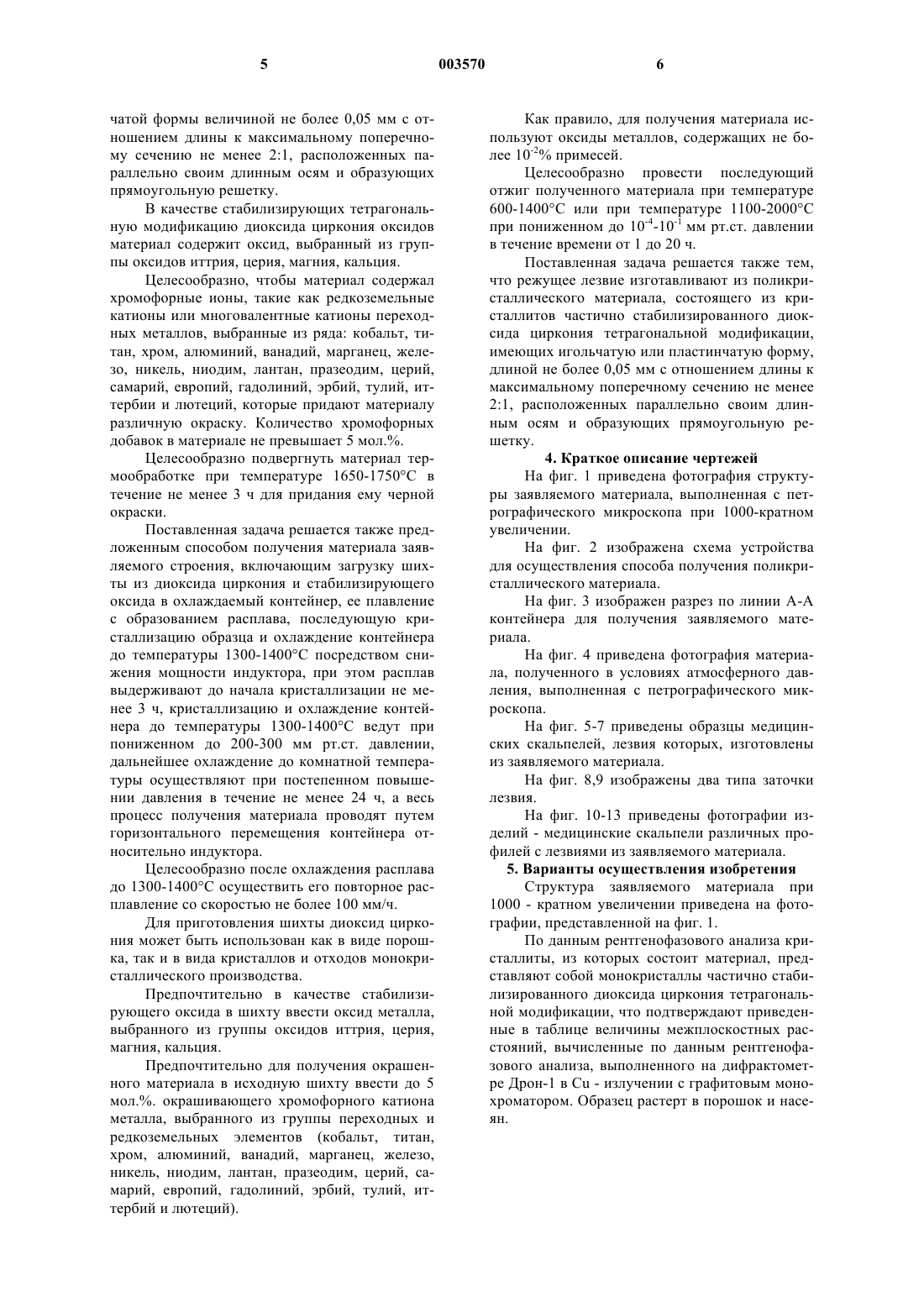

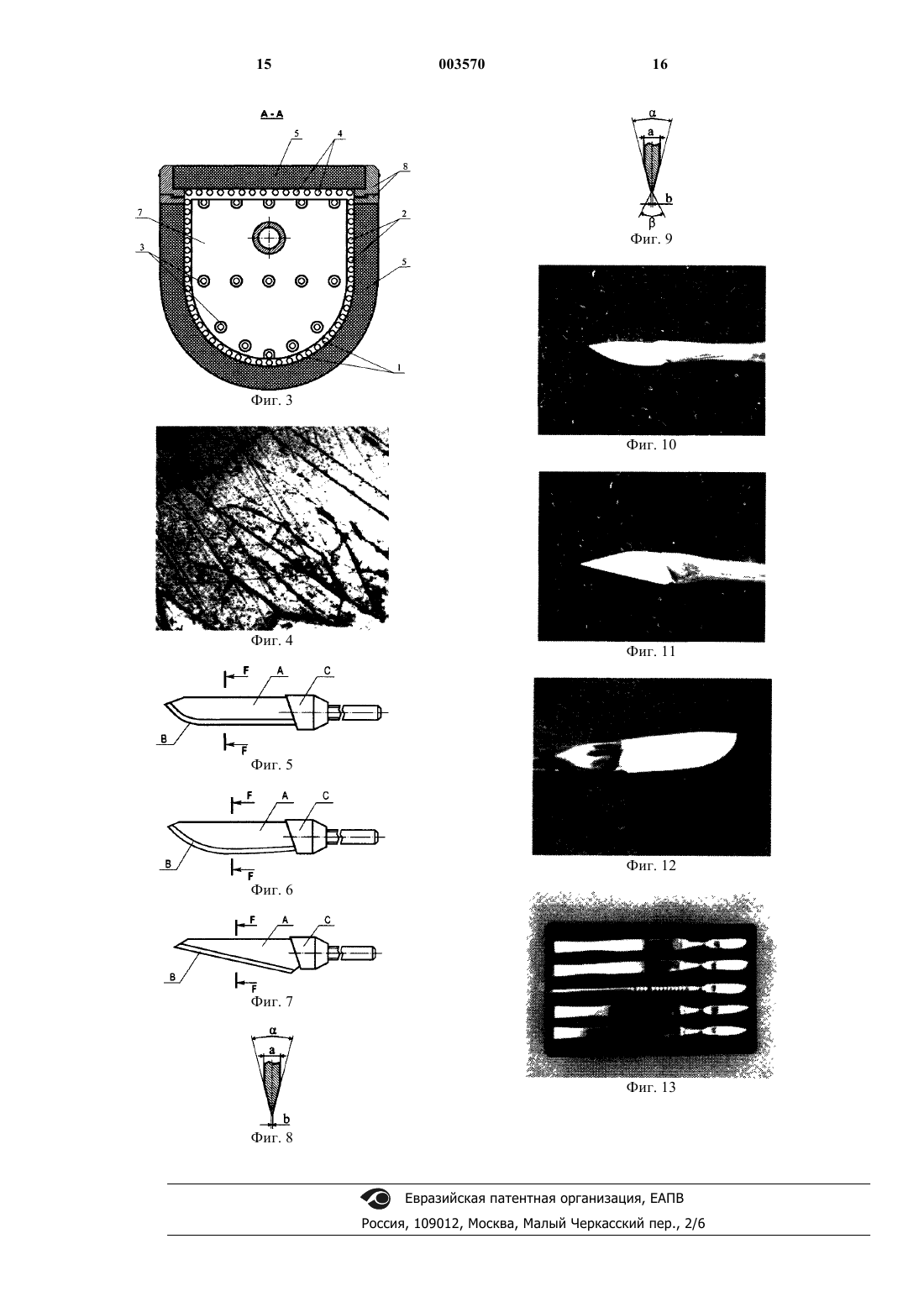

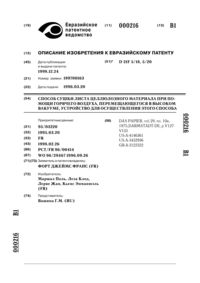

1 1. Область техники Изобретение относится к области новых высокопрочных материалов, а именно к монофазному поликристаллическому материалу на основе диоксида циркония тетрагональной модификации и способу его получения путем высокочастотного плавления в холодном контейнере. Кроме того, изобретение относится к обрабатывающим и износостойким изделиям, изготовленным из кристаллического материала и работающим при повышенных нагрузках, а также режущим инструментам, используемым в медицине, которым необходима высокая прочность, износостойкость и долговечность. 2. Предшествующий уровень техники. Материалы на основе диоксида циркония обладают уникальными физико-механическими характеристиками: высокой твердостью, износостойкостью и одновременно повышенной вязкостью и пластичностью. Известно, что помимо химической природы, свойства этих материалов определяются их макро- и микроструктурой,которая в свою очередь формируется как в результате топохимических процессов в исходных материалах (дегидратация, рекристаллизация в градиентном температурном поле и т.д.), так и в зависимости от способа получения материала(спекание, прессование или плавление), а также вследствие изменений технологических параметров примененного способа. Так, например,для получения материалов, представляющих собой циркониевую керамику, применяют методы спекания и изостатического сжатия, а для получения циркониевых материалов, обладающих кристаллической структурой, используют различные модификации высокотемпературного плавления. Выбор метода получения материала и аппаратурное оформление метода определяются свойствами исходных соединений и получаемого материала, а также требованиями, предъявляемыми к конечному продукту, такими, например, как чистота, дефектность, структура,размер, и т.д. Как правило, для более экономичного использования материала стремятся получить его больших размеров и удобной формы,так как при разделке кристаллического материала потери на разрезание, шлифовку и полировку могут составить до 80% исходного материала. Известен материал на основе диоксида циркония (гафния), стабилизированного 10-30% оксида иттрия (п. США 4153469, опублик. 08.05.79). Материал представляет собой монокристалл кубической модификации диоксида циркония (гафния) и является оптически прозрачным. Монокристаллическая структура материала обеспечивает его высокую микротвердость (1300-1500 кГ/мм 2), однако ведет к повышенной хрупкости и низкой ударной вязкости и 2 прочности, что сдерживает его широкое применение в промышленности. Указанный материал получают методом прямого высокочастотного (ВЧ) плавления в холодном контейнере. Для этого исходную шихту, состоящую из диоксида циркония или гафния и стабилизирующего оксида иттрия в заданном соотношении, помещают в реакционный контейнер, расплавляют ее с использованием электрического поля высокой частоты и выращивают монокристалл из полученного бесцветного расплава путем поднятия контейнера с расплавом из зоны нагрева со скоростью 2-30 мм/ч. При удалении контейнера из зоны нагрева начинается рост монокристаллов в виде их конгломерата (блока), который затем легко разделяют на отдельные монокристаллы. Способ позволяет получить материал,представляющий собой кубические монокристаллы стабилизированных циркония или гафния величиной до 8 см и площадью поперечного сечения от 0,5 до 4,0 см 2. Для получения окрашенного материала в шихту дополнительно вводят до 8 мол.% окрашивающего оксида, выбранного из группы оксидов переходных и редкоземельных элементов. Известен керамический материал, содержащий, мол.%: 96-98 ZrO2 и 2-4 Y2 О 3 или 6-13 СеО 2. Основу материала (до 90%) составляет диоксид циркония тетрагональной модификации (в.з. JP 62-30660, опублик. 09.02.1987). Материал представляет собой спеченную керамику и состоит из зерен неправильной формы размером не более 0,1 мкм. Данная керамика обладает высокой твердостью, прочностью на изгиб и вязкостью, но за счет присутствия моноклинной фазы диоксида циркония и наличия субмикропор на границе зерен, наблюдается выкрашиваемость зерен, что увеличивает хрупкость материала и снижает его износостойкость. Для получения керамики составляющие ее порошки оксидов измельчают до образования мелкодисперсных частиц размером 0,1 мкм,размалывают в воде, добавляют поливинилстирол, тщательно перемешивают и получают шликер, из которого распылительной сушкой изготавливают пресс-порошок и формуют его при давлении 3 т/см 2. После выжигания связки заготовку спекают 1 ч при 1480 С, затем уплотняют методом горячего изостатического прессования при температуре 1400 С и давлении 1500 атм (в.з. JP 62-30660, опубп.09.02.87). Полученная керамика имеет твердость по Виккерсу 1600 кГ/мм 2 и прочность на изгиб 600900 МРа при 20 С. Описанная технология получения керамики не дает возможности получить материал с высокой плотностью, а значит достаточной механической прочностью керамического материала. Проблемой является и получение исходного порошка с равномерным гранулометриче 3 ским составом по всему объему и равномерным распределением стабилизирующего оксида в диоксиде циркония. Кроме того, за счет тетрагонально-моноклинного превращения, происходящего при спекании и особенно изостатическом сжатии, возникает поверхностный слой с напряжением сжатия, что приводит к присутствию в материале примеси моноклинной фазы диоксида циркония, а также выкрашиванию поверхности за счет вырывания керамических зерен при использовании материала, что снижает его износостойкость. Известно, что монокристалл тетрагональной модификации диоксида циркония, частично стабилизированного 3,5 мол.% - оксида иттрия,обладает высокой твердостью и вязкостьюJ.Am.Ceram.Soc. 1991, p.491). Но представленные монокристаллы имеют небольшие размеры(10 х 5 х 3) мм. Они получены методом выращивания из расплава в гарнисаже как включения в кубическую модификацию диоксида циркония и использовались для изучения твердости монокристалла тетрагональной модификации диоксида циркония в различных направлениях. Известен материал на основе ZrO2 частично стабилизированного 2,5-3,5 мол.% оксида иттрия (з. РФ 97112489, опублик. 10.08.1999). Материал получают методом плавления в гарнисаже. Шихту, состоящую из ZrO2 и Y2 О 3, загружают в контейнер с охлаждаемыми стенками, проводят плавление шихты с образованием расплава в гарнисаже и последующую направленную кристаллизацию расплава путем вертикального перемещения контейнера относительно индуктора, затем контейнер охлаждают сначала до температуры 1200-1400 С путем постепенного снижения мощности индуктора, а затем до комнатной температуры при выключенном индукторе, последующий отжиг полученного материала осуществляют на воздухе при температуре 800-1400 С в течение 1-10 ч или в разряженной атмосфере при давлении 10-4-10-1 мм рт.ст. и температуре 1100-2100 С в течение 1-20 ч. Известный способ приводит к получению материала, микроструктура которого представляет собой хаотично расположенные домены,имеющие неправильную форму и размеры 100200 нм (0,0001-0,0002 мм). За счет уменьшения зернистости структуры увеличивается износостойкость материала,но такая ультрадисперсная структура приводит к возникновению напряженного поверхностного слоя с повышенным напряжением сжатия, что снижает сопротивляемость материала в отношении точки начала растрескивания и служит благоприятным фактором при возможном превращении тетрагональной фазы в моноклинную. 4 Известно, что о повышенной тенденции материала к развитию поверхностных трещин свидетельствует более высокое значение величины стойкости на излом, определенной при комнатной температуре по методу шевронного надреза, по сравнению с той же величиной, определенной по методу вдавливания шарика(Фишер Г. Zirconia: Ceramic Engineering's toughness challeng. Am. Cer.Soc., Bull. 1986, 65,10,1355-1360), что и наблюдается для известного материала, для которого эти значения равны,соответственно, 17 МРа/м 2 и 11 МРа/м 2. Для осуществления высокотемпературного способа синтеза материалов на основе стабилизированного диоксида циркония применяют, как правило, плавление в ВЧ поле в контейнере с охлаждаемыми стенками, в котором осуществляют рост кристаллов в вертикальном направлении. Однако, при вертикальном росте кристаллического вещества затруднена тепловая конвекция, что приводит к частичному захвату капель расплава и примесей, которые скапливаются в межкристаллитных зернах и снижают прочность и износостойкость материала. Кроме того, вертикальный способ получения материала не позволяет получать поликристаллический материал достаточно больших размеров, необходимых в промышленности. Известны изделия, изготавливаемые из керамического материала, например, лезвия бритвы, изготовленные из материала, содержащего не менее 90% тетрагонального диоксида циркония и 2-4 мол.% оксида иттрия (в. з-ка JP6230660). Однако, неоднородная структура материала, содержащего примесь моноклинной фазы диоксида циркония, не обеспечивает высокой износостойкости и прочности лезвий. Известны лезвия, изготовленные из монокристалла алмаза, сапфира или алмазоподобных веществ (патент США 5317938). Однако они дороги, хрупки и могут быть изготовлены только небольших размеров (не более 10,0 мм). Наиболее близкими к заявляемым являются лезвия, изготовленные из материала доменной структуры (з-ка РФ 97112489, опублик. 10.08.1999). Однако структура материала не обеспечивает их достаточную износостойкость. 3. Раскрытие изобретения В основу изобретения положена техническая задача создать поликристаллический материал такой микроструктуры, которая позволила бы повысить сопротивляемость материала в отношении начала растрескивания и привести к увеличению прочности на изгиб и износостойкости материала при использовании его в производстве режущих кромок и высокопрочных изделий. Поставленная задача решается материалом, состоящим из кристаллитов частично стабилизированного диоксида циркония тетрагональной модификации игольчатой или пластин 5 чатой формы величиной не более 0,05 мм с отношением длины к максимальному поперечному сечению не менее 2:1, расположенных параллельно своим длинным осям и образующих прямоугольную решетку. В качестве стабилизирующих тетрагональную модификацию диоксида циркония оксидов материал содержит оксид, выбранный из группы оксидов иттрия, церия, магния, кальция. Целесообразно, чтобы материал содержал хромофорные ионы, такие как редкоземельные катионы или многовалентные катионы переходных металлов, выбранные из ряда: кобальт, титан, хром, алюминий, ванадий, марганец, железо, никель, ниодим, лантан, празеодим, церий,самарий, европий, гадолиний, эрбий, тулий, иттербии и лютеций, которые придают материалу различную окраску. Количество хромофорных добавок в материале не превышает 5 мол.%. Целесообразно подвергнуть материал термообработке при температуре 1650-1750 С в течение не менее 3 ч для придания ему черной окраски. Поставленная задача решается также предложенным способом получения материала заявляемого строения, включающим загрузку шихты из диоксида циркония и стабилизирующего оксида в охлаждаемый контейнер, ее плавление с образованием расплава, последующую кристаллизацию образца и охлаждение контейнера до температуры 1300-1400 С посредством снижения мощности индуктора, при этом расплав выдерживают до начала кристаллизации не менее 3 ч, кристаллизацию и охлаждение контейнера до температуры 1300-1400 С ведут при пониженном до 200-300 мм рт.ст. давлении,дальнейшее охлаждение до комнатной температуры осуществляют при постепенном повышении давления в течение не менее 24 ч, а весь процесс получения материала проводят путем горизонтального перемещения контейнера относительно индуктора. Целесообразно после охлаждения расплава до 1300-1400 С осуществить его повторное расплавление со скоростью не более 100 мм/ч. Для приготовления шихты диоксид циркония может быть использован как в виде порошка, так и в вида кристаллов и отходов монокристаллического производства. Предпочтительно в качестве стабилизирующего оксида в шихту ввести оксид металла,выбранного из группы оксидов иттрия, церия,магния, кальция. Предпочтительно для получения окрашенного материала в исходную шихту ввести до 5 мол.%. окрашивающего хромофорного катиона металла, выбранного из группы переходных и редкоземельных элементов (кобальт, титан,хром, алюминий, ванадий, марганец, железо,никель, ниодим, лантан, празеодим, церий, самарий, европий, гадолиний, эрбий, тулий, иттербий и лютеций). 6 Как правило, для получения материала используют оксиды металлов, содержащих не более 10-2% примесей. Целесообразно провести последующий отжиг полученного материала при температуре 600-1400 С или при температуре 1100-2000 С при пониженном до 10-4-10-1 мм рт.ст. давлении в течение времени от 1 до 20 ч. Поставленная задача решается также тем,что режущее лезвие изготавливают из поликристаллического материала, состоящего из кристаллитов частично стабилизированного диоксида циркония тетрагональной модификации,имеющих игольчатую или пластинчатую форму,длиной не более 0,05 мм с отношением длины к максимальному поперечному сечению не менее 2:1, расположенных параллельно своим длинным осям и образующих прямоугольную решетку. 4. Краткое описание чертежей На фиг. 1 приведена фотография структуры заявляемого материала, выполненная с петрографического микроскопа при 1000-кратном увеличении. На фиг. 2 изображена схема устройства для осуществления способа получения поликристаллического материала. На фиг. 3 изображен разрез по линии А-А контейнера для получения заявляемого материала. На фиг. 4 приведена фотография материала, полученного в условиях атмосферного давления, выполненная с петрографического микроскопа. На фиг. 5-7 приведены образцы медицинских скальпелей, лезвия которых, изготовлены из заявляемого материала. На фиг. 8,9 изображены два типа заточки лезвия. На фиг. 10-13 приведены фотографии изделий - медицинские скальпели различных профилей с лезвиями из заявляемого материала. 5. Варианты осуществления изобретения Структура заявляемого материала при 1000 - кратном увеличении приведена на фотографии, представленной на фиг. 1. По данным рентгенофазового анализа кристаллиты, из которых состоит материал, представляют собой монокристаллы частично стабилизированного диоксида циркония тетрагональной модификации, что подтверждают приведенные в таблице величины межплоскостных расстояний, вычисленные по данным рентгенофазового анализа, выполненного на дифрактометре Дрон-1 в Сu - излучении с графитовым монохроматором. Образец растерт в порошок и насеян.l 100 2,95 1 1 1 27 2,57 0 0 2 42 2,55 2 0 0 77 1,812 2 0 2 33 1,803 2 2 0 14 1,554 1 1 3 25 1,542 3 1 1 8 1,480 2 2 2 7 1,275 4 0 0 16 1,177 3 1 3 Установлено, что структура заявляемого материала является однородной, монофазной,без поверхностных трещин. Многочисленные срезы материала, произведенные во всех направлениях, дают под микроскопом изображение прямоугольной решетки как на фиг. 1. Такая структура материала обеспечивает возникновение сопротивления поверхности напряжению при сжатии, обуславливает сопротивление развитию и распространению разрушающих трещин. В конечном результате это приводит к повышению сопротивляемости материала в отношении начала растрескивания и увеличивает его износостойкость. Сделанный вывод подтверждается практически одинаковыми значениями величин стойкости на излом, определенными по методу надреза (17 МРа/м 2) и по методу вдавливания шарика (16 МРа/м 2). Экспериментально установлено, что если размеры кристаллитов, составляющих материал,превышают заявляемые, то не удается добиться необходимой однородности материала по составу и строению из-за присутствия в нем примеси моноклинной фазы и образования поверхностных трещин различных направлений, а это в свою очередь ведет к снижению износостойкости. Окраска заявляемого материала зависит от присутствия в нем хромофорного катиона из ряда переходных и редкоземельных элементов(кобальт, титан, хром, алюминий, ванадий, марганец, железо, никель, ниодим, лантан, празеодим, церий, самарий, европий, гадолиний, эрбий, тулий, иттербий и лютеций) в количестве до 5 мол.%. Например, присутствие 1,0 мол. % оксида никеля позволяет получить зеленоватую окраску, а присутствие 3,5 мас.% оксида эрбия розовую. Черная окраска материала, весьма удобная при изготовлении из такого материала хирургических лезвий, возникает при последующем отжиге заявляемого материала при температуре 1650-1750 С в течение не менее 3 ч. Для осуществления способа получения заявляемого материала применяют устройство,схема которого приведена на фиг. 2 и 3. 8 Устройство состоит из контейнера, образованного основанием (1), представляющим собой полуцилиндр с вертикальными боковыми стенками (2) высотой от 0,5 до 1 диаметра цилиндра, торцевыми стенками (3), и крышкой (4) контейнера. Основание (1) контейнера с вертикальными стенками (2), торцевые стенки (3) и крышка (4) выполнены из набора охлаждающих трубок и/или секций, укрепленных на непроводящей основе (5). Контейнер заключен в кварцевую оболочку (6), а торцевые стенки ограничены снаружи фторопластовой пластиной (7). Основание (1) и крышка (4) по направляющим(8) имеют возможность сдвигаться друг относительно друга вдоль основания контейнера. Вокруг кварцевой оболочки контейнера установлен индуктор (9) высокочастотного (ВЧ) генератора (9). Контейнер соединен с механизмом(11), обеспечивающим горизонтальное перемещение контейнера относительно индуктора (9). Контейнер с индуктором размещены в герметичном корпусе (12), присоединенном через регулирующий клапан (13) к вакуумному насосу(14). Подачу охлаждающей воды в трубки осуществляют через систему (15) в направлении стрелок N, а выход - в направлении стрелок М. Выполнение устройства с возможностью горизонтального перемещения контейнера относительно индуктора, а также обеспечение охлаждения контейнера со всех сторон позволяет выращивать поликристаллический материал заявляемой структуры и объемом до 1500 см 3. Способ осуществляют следующим образом. В основание (1) контейнера помещают шихту (16), состоящую из ZrO2, стабилизирующего оксида, металла, входящего в стабилизирующий оксид или металлический цирконий для обеспечения стартового плавления и соответствующий оксид металла для обеспечения необходимого мольного соотношения диоксида циркония и стабилизирующего оксида. Утрамбовывают шихту и при необходимости вносят добавочное количество шихты до полного заполнения основания контейнера. Контейнер закрывают крышкой (4) и расплавляют шихту в ВЧ поле, создаваемом с помощью индуктора (9) ВЧ генератора (10) частотой 5,28 МГц и колебательной мощностью 60 Квт. Расплавление шихты проводят при скорости перемещения контейнера относительно индуктора (9) не более 100 мм/ч. Образуется расплав (17), вокруг которого образуется гарнисаж (18). В результате плавления происходит полное обезгаживание расплава и удаление летучих соединений, что обеспечивает дополнительную очистку от многих примесей, летучих при температуре расплава (около 3000 С), которые при обычном способе (вертикальном перемещении контейнера) частично удерживаются в межкристаллитных порах. Гомогенизируют расплав, выдерживая его в расплавленном состоянии не менее 3 ч,затем в корпусе (12) создают разрежение не бо 9 лее 200-300 мм рт.ст. и начинают кристаллизацию вещества, перемещая контейнер в обратном направлении со скоростью 0,1-30 мм/ч. Скорость прохождения расплавленной зоны должна обеспечивать однородность и монофазность образовавшегося материала и, как правило, она находится в известном интервале 0,1-10 мм/ч. После этого при сохранении внешнего охлаждения снижают мощность ВЧ поля, обеспечивая снижение температуры со скоростью не более 50 С в час до температуры 1300-1400 С, ниже которой энергия ВЧ поля не поглощается кристаллами. Дальнейшее охлаждение до комнатной температуры происходит при постепенном поднятии давления в контейнере до атмосферного в течение не менее 24 ч, после чего контейнер открывают, сдвигая крышку (4) по направляющим (8). На поверхности расплава в основании (1) контейнера вырастает поликристаллическая пластина толщиной не менее 50 мм и с поверхностью, составляющей 50-70% от площади расплава в контейнере. В качестве стабилизурующего оксида в шихту вводят оксид металла, выбранного из группы оксидов иттрия, церия, магния, кальция. Количество стабилизирующего оксида определяется необходимостью получения застабилизированной тетрагональной модификации и для всех оксидов различно. Например, для оксида иттрия это количество составляет 2-4 мол.%,для оксида церия - 6-13 мол.%, а для оксида магния - 4-8 мол.%. Повторное расплавление материала со скоростью не более 100 мм/ч после его охлаждения до 1300-1400 С приводит к повышению однородности и упорядоченности структуры заявляемого материала. Добавление в исходную шихту до 5 мол.% окрашивающего хромофорного катиона металла, выбранного из группы переходных и редкоземельных элементов (кобальт, титан, хром,алюминий, ванадий, марганец, железо, никель,ниодим, лантан, празеодим, церий, самарий,европий, гадолиний, эрбий, тулий, иттербий и лютеций) позволяет получить заявляемый материал различной окраски. Последующий отжиг полученного материала при температуре 600-1400 С или при температуре 1100 - 2000 С при пониженном до 10-410-1 мм рт.ст. давлении в течение времени от 1 до 20 ч приводит к снижению внутренних напряжений в материале, увеличивая его прочность. Заявляемый способ обеспечивает высокую однородность получаемого материала, стабильность его фазового состава и обеспечивает образование заявляемой структуры материала. Кроме того, способ обеспечивает заявляемую форму отдельного кристаллита и повышение прочности кристаллита за счет снижения его дефектности, что увеличивает его режущую спо 003570 10 собность и позволяет изготовить из него высокоострые, износостойкие изделия. Экспериментально установлено, что при осуществлении способа в отличных от заявляемых условиях не удается добиться необходимой однородности и структуры материала, его монофазности и отсутствия в нем трещин. Способ иллюстрируется следующими примерами. Пример 1. Для осуществления способа используют устройство, схема которого приведена на фиг. 2 и 3. В основание (1) контейнера, имеющего длину 250 мм, высоту вертикальных стенок 90 мм и диаметр полуцилиндра 150 мм, загружают и тщательно утрамбовывают шихту, состоящую из 32,062 кг ZrO2 (97 мол.%) и 1,938 кг (3 мол.%) Y2O3. Помещают в шихту 30 г металлического циркония и для сохранения мольного соотношения вводят дополнительно 2 г Y2O3,закрывают контейнер крышкой (4) и включают ВЧ генератор (10), производят стартовое плавление, а затем постепенно расплавляют всю шихту, перемещая контейнер в горизонтальном направлении относительно индуктора со скоростью 100 мм/ч. После расплавления шихты выдерживают расплав в течение 8 ч. Затем через регулирующий клапан (13) подключают вакуумный насос (14), создают разрежение 300 мм рт.ст и начинают перемещение контейнера в противоположном направлении со скоростью 1 мм/ч. Происходит кристаллизация вещества. Снижая затем мощность индуктора, производят охлаждение контейнера до 1300 С при скорости 50/ч. Выключают генератор ВЧ (10) и начинают постепенное поднятие давления в течение 24 ч до комнатной температуры. После этого контейнер открывают. На горизонтальной поверхности основания цилиндра образуется кристаллическая пластина толщиной 55 мм и площадью поверхности 260 см 2 (1430 см 3). Пластина представляет собой поликристаллический материал, состоящий из тетрагональных кристаллитов диоксида циркония. Срез под микроскопом при 1000-кратном увеличении подтверждает монофазность и бездефектность полученного материала (фиг. 1). Стойкость на излом, определенная по методу шевронного надреза, составляет 17 МПа/м 2, а по методу вдавливания шарика -16 МПа/м 2. Часть полученного материала (300 см 3) помещают в печь и отжигают при температуре 1700 С в течение 3 ч. Получают материал черного цвета. Пример 2. Шихту, по составу аналогичную приведенной в примере 1, помещают в контейнер и проводят кристаллизацию в условиях, приведенных в примере 1, но при обычном давлении. Получают материал неоднородного состава и имеющий поверхностные трещины (фиг. 4). 11 Следует отметить, что любой выход за пределы заявляемых условий получения материала, приводит к нарушению однородности материала и появлению в нем поверхностных трещин. Пример 3. Для синтеза используют шихту, содержащую 29,64 кг (96,5 мол.%) ZrO2 и 0,36 кг (3,5 мол.%) МgО. Для стартового плавления вводят 30 г металлического циркония и для компенсации образовавшегося при окислении оксида металла дополнительно 5 г МgО. Процесс плавления и кристаллизации осуществляют как описано в примере 1, за исключением того, что после охлаждения расплава до температуры 1400 С проводят повторное плавление и кристаллизацию со скоростью 0,5 мм/ч. Образуется пластина частично стабилизированного поликристаллического монофазного бездефектного диоксида циркония, обладающая стойкостью на излом, определенной по методу шевронного надреза и методу вдавливания шарика, соответственно 13 МПа/м 2 и 12 МПа/м 2. Толщина пластины 50 мм, площадь поверхности 260 см 2. Пример 4. Для синтеза используют шихту, содержащую 26,58 кг (90,0 мол.%) ZrO2 и 2,95 кг (10,0 мол.%) СеO2. Для стартового плавления вводят 30 г металлического циркония и для компенсации образовавшегося при окислении оксида металла дополнительно 4,5 г СеO2. Процесс плавления и кристаллизации осуществляют как описано в примере 1, за исключением того, что образовавшийся первоначально расплав выдерживают до начала кристаллизации 5 ч, а после охлаждения расплава до температуры 1300 С проводят повторное плавление со скоростью перемещения индуктора 100 мм/ч и кристаллизацию осуществляют со скоростью 2,5 мм/ч. Образуется пластина частично стабилизированного поликристаллического монофазного бездефектного диоксида циркония толщиной 60 мм, площадью поверхности 255 см 2, обладающая стойкостью на излом, определенной по методу шевронного надреза и методу вдавливания шарика, соответственно, 16 МПа/м 2 и 15 МПа/м 2. Пример 5. Для синтеза используют шихту, содержащую 29,6 кг (87,5 мол.%) ZrO2, 3,4 кг (10,0 мол.%) CeO2 и 0,85 кг (2,5 мол.%) Еr2O3. Для стартового плавления вводят 30 г металлического циркония и для компенсации образовавшегося при окислении оксида металла дополнительно 4,5 г CeO2. Процесс плавления и кристаллизации осуществляют как описано в примере 1. Образуется пластина частично стабилизированного поликристаллического монофазного бездефектного диоксида циркония толщиной 60 мм, обладающая стойкостью на излом, определенной по методу шевронного надреза и методу 12 вдавливания шарика, соответственно, 16 МПа/м 2 и 15 МПа/м 2. Пластина имеет розовую окраску. Физико-механические свойства заявляемого материала позволяют изготавливать из него режущие кромки различных инструментов, например, медицинских скальпелей необходимых размеров для проведения хирургических операций, а также изделия, эксплуатирующиеся в условиях повышенных нагрузок. Лезвия, изготовленные из заявляемого материала, обладают повышенной износостойкостью и обеспечивают ресурс работы лезвия до 60 операций на плотных тканях, таких как кожа,апаневроз, рубцовая ткань. Повышенная стойкость заявляемого материала к началу растрескивания позволяет производить перезаточку режущей кромки лезвий до 10 раз без изменения профиля лезвия. На фиг. 5-7 приведены различные типы медицинских скальпелей, лезвия которых изготавливают из заявляемого материала, а на фиг. 8, 9 приведены два типа заточки таких лезвий. Для изготовления лезвий материал разрезается на пластины толщиной от (0,5-0,8) мм алмазным отрезным кругом толщиной от (0,20,3) мм. Затем пластины шлифуют с двух сторон в несколько этапов алмазными шлифовальными кругами с зерном абразива 20,0 мкм на начальном этапе и (1,0-2,0) мкм - на конечном. Возможно шаржирование шлифовальных кругов алмазными пастами абразивностью (0,5-1,0) мкм, для получения поверхности лезвий более высокой чистоты. Далее из отшлифованной пластины произвольной формы с помощью лазерной установки по стандартным шаблонам вырезают заготовки для лезвий различных профилей. Затем следует операция формирования профиля режущей кромки лезвия алмазным заточным инструментом в зависимости от области применения лезвий (косячкового, бритвенного, сложного с двойным углом заточки и т.д.) Конечную доводку режущей кромки лезвий до нужной остроты осуществляют алмазным заточным инструментом с зерном от (0,6-1,0) мкм на прецизионном заточном оборудовании. Контроль остроты режущей кромки лезвий на радиоэлектронном микроскопе показал, что диаметр cкругления режущей кромки лезвий не превышает величины 0,1 мкм, а у отдельных образцов она достигала 0,05 мкм. Скальпель, изображенный на фиг. 5-7, состоит из лезвия А с режущей кромкой В и держателя лезвия С. Лезвие А с режущей кромкой В скальпелей изготовлены из заявляемого материала, держатель лезвия С изготовлен из стали. Лезвие А прикреплено к держателю С методом склеивания. На фиг. 8, 9 приведены два типа заточки лезвий, где а - толщина лезвия, равная (0,4-0,5) мм; b - диаметр округления режущей кромки(401). Из заявляемого материала были изготовлены медицинские скальпели различных профилей с лезвиями, фотографии которых приведены на фиг. 10-13. Изготовление лезвий из заявляемого материала позволяет значительно увеличить рабочий ресурс инструментов при их использовании. Таким образом, использование предлагаемых технических решений позволяет путем заявляемого способа получить материал на основе тетрагональной модификации частично стабилизированного диоксида циркония, обладающий повышенным сопротивлением к началу растрескивания, повышенной износостойкостью и прочностью на излом, что обеспечивает изготовленным из него изделиям повышение долговечности и износостойкости. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Поликристаллический материал, состоящий из кристаллитов частично стабилизированного диоксида циркония, отличающийся тем, что кристаллиты имеют игольчатую или пластинчатую форму длиной не более 0,05 мм с отношением длины к максимальному поперечному сечению не менее 2:1, расположены параллельно своим длинным осям и образуют прямоугольную решетку. 2. Материал по п.1, отличающийся тем, что в качестве стабилизирующего оксида он содержит оксид металла, выбранного из группы оксидов иттрия, церия, магния, кальция. 3. Материал по п.1, отличающийся тем, что он дополнительно содержит оксид металлахромофора, выбранного из группы переходных и/или редкоземельных элементов. 4. Материал по одному из пп.1-3, отличающийся тем, что количество оксида металлахромофора составляет до 5 мол.%. 5. Материал по п.1 или 2, отличающийся тем, что он имеет черную окраску, полученную 14 в результате термообработки при температуре 1650-1750 С не менее 3 ч. 6. Способ получения материала со структурой по п.1, включающий загрузку шихты из диоксида циркония и стабилизирующего оксида в охлаждаемый контейнер, ее плавление с образованием расплава, последующую кристаллизацию путем перемещения контейнера относительно индуктора со скоростью 0,1-30 мм/ч,охлаждение контейнера до температуры 13001400 С, отличающийся тем, что процесс проводят при горизонтальном перемещении контейнера относительно индуктора, расплав выдерживают до начала кристаллизации не менее 3 ч,кристаллизацию и охлаждение контейнера до температуры 1300-1400 С осуществляют при пониженном до 200-300 мм рт.ст. давлении, а охлаждение ниже 1400 С проводят при постепенном повышении давления в течение не менее 24 ч. 7. Способ по п.6, отличающийся тем, что диоксид циркония используют в виде порошка и/или кристаллических отходов. 8. Способ по п.6, отличающийся тем, что в качестве стабилизирующего оксида в шихту добавляют оксид металла, выбранного из группы оксидов иттрия, церия, магния, кальция. 9. Способ по п.6, отличающийся тем, что после снижения температуры контейнера до 1300-1400 С проводят повторное плавление со скоростью прохождения не более 100 мм/ч. 10. Способ по п.6, отличающийся тем, что образовавшийся материал подвергают отжигу при температуре от 600 до 1400 С при атмосферном давлении или при температуре 11002000 С при давлении не ниже 10-1 мм рт.ст. в течение 1-20 ч. 11. Лезвие на основе частично стабилизированного диоксида циркония, отличающееся тем, что в качестве частично стабилизированного диоксида циркония использован материал со структурой по п.1.

МПК / Метки

МПК: A61B 17/32, C30B 28/06

Метки: материал, способ, этого, получения, изделие, поликристаллический, материала

Код ссылки

<a href="https://eas.patents.su/9-3570-polikristallicheskijj-material-sposob-ego-polucheniya-i-izdelie-iz-etogo-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Поликристаллический материал, способ его получения и изделие из этого материала</a>

Следующий патент: Оптоэлектронная система управления и способ управления

Случайный патент: Способ экстракции металлов