Способ получения компонентов моторных топлив

Номер патента: 2641

Опубликовано: 29.08.2002

Авторы: Белый Александр Сергеевич, Лихолобов Владимир Александрович, Смоликов Михаил Дмитриевич, Кирьянов Дмитрий Иванович, Кильдяшев Сергей Петрович, Дуплякин Валерий Кузьмич

Формула / Реферат

1. Способ получения компонентов моторных топлив, включающий риформинг в присутствии платинусодержащего катализатора с последующим отделением жидких высокооктановых продуктов от газообразных (водород и C1-C4 углеводородные газы) и рециркуляцией C1-C4 углеводородных газов в зону риформинга, отличающийся тем, что газообразные продукты риформинга подвергают разделению путем связывания водорода при контактировании с ароматическими углеводородами в зоне каталитического гидрирования, после чего продукты гидрирования разделяют и C1-C4 углеводородные газы рециркулируют в зону риформинга.

2. Способ по п.1, отличающийся тем, что C1-C4 углеводородные газы непрерывно рециркулируют в замкнутой системе из зоны гидрирования в зону риформинга и обратно, без вывода их из процесса.

3. Способ по п.2, отличающийся тем, что в рециркулирующий поток газа подают дополнительное количество C1-C4 углеводородных газов из внешнего источника.

4. Способ по п.1, отличающийся тем, что скорость связывания водорода в зоне гидрирования поддерживают равной скорости выделения водорода в зоне риформинга.

5. Способ по п.1, отличающийся тем, что процесс в зоне гидрирования осуществляют при давлении не менее 0,3 МПа и температуре 50-300шС на катализаторе, содержащем металл(ы) VIII группы.

6. Способ по п.1, отличающийся тем, что продукты гидрирования разделяют на циклогексановые углеводороды и C1-C4 углеводородные газы методом среднетемпературной сепарации фаз.

7. Способ по п.1, отличающийся тем, что связанный водород в виде циклогексановых углеводородов выводят из процесса.

8. Способ по п.1, отличающийся тем, что циклогексановые углеводороды направляют в зону каталитического дегидрирования с последующим разделением продуктов дегидрирования на ароматические углеводороды, которые затем возвращают в зону гидрирования, и водород.

9. Способ по п.8, отличающийся тем, что процесс в зоне дегидрирования осуществляют при температуре 300-500шС на катализаторе, содержащем металл(ы) VIII группы.

10. Способ по п.1, отличающийся тем, что растворенные в жидких продуктах риформинга C1-C4 углеводородные газы отделяют и затем возвращают в зону риформинга на смешение с жидким сырьем.

11. Способ по п.1, отличающийся тем, что растворенные в жидких циклогексановых углеводородах C1-C4 углеводородные газы отделяют и возвращают в зону риформинга на смешение с жидким сырьем.

12. Способ по п.1, отличающийся тем, что зона риформинга содержит один реактор или систему из нескольких реакторов.

Текст

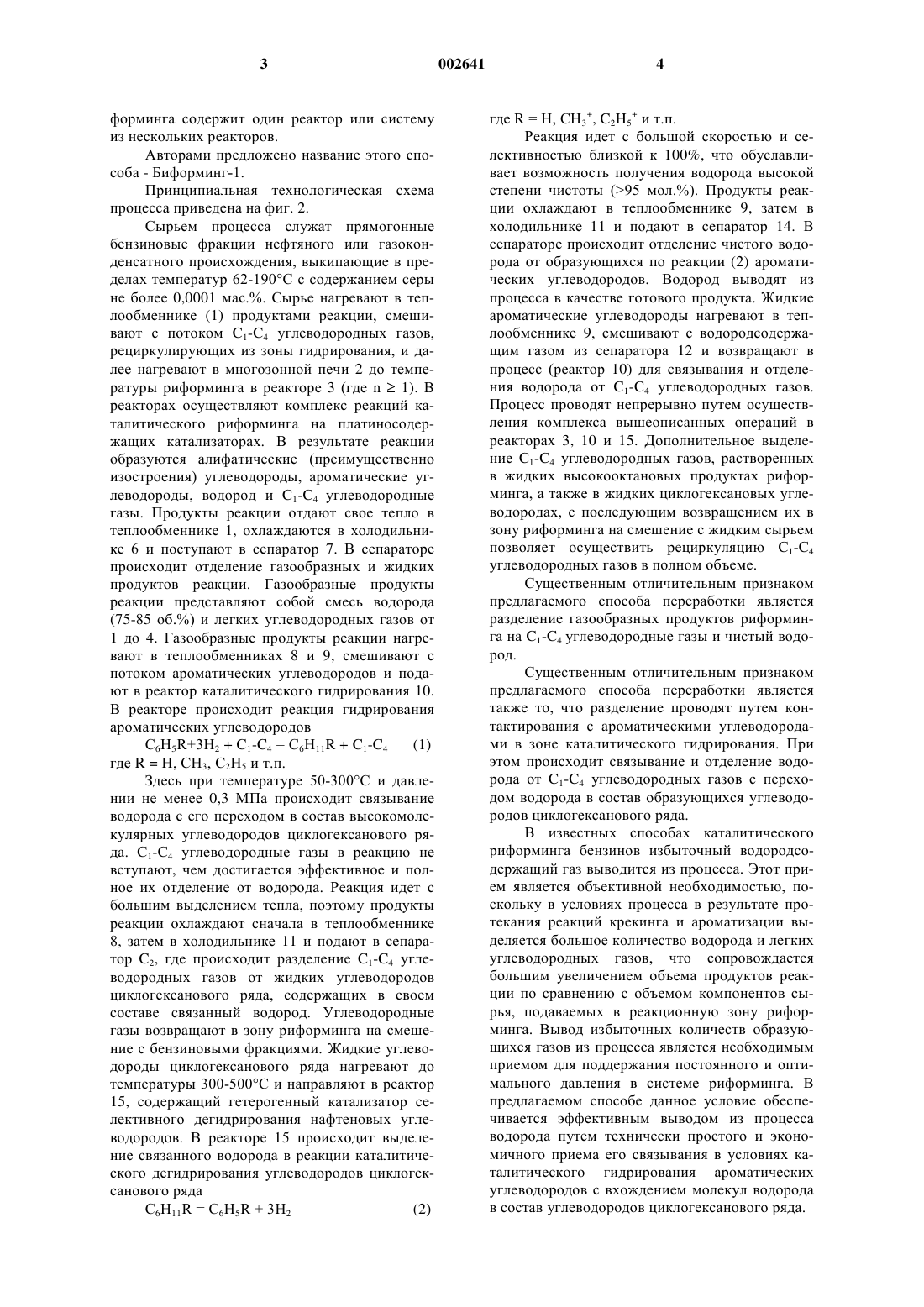

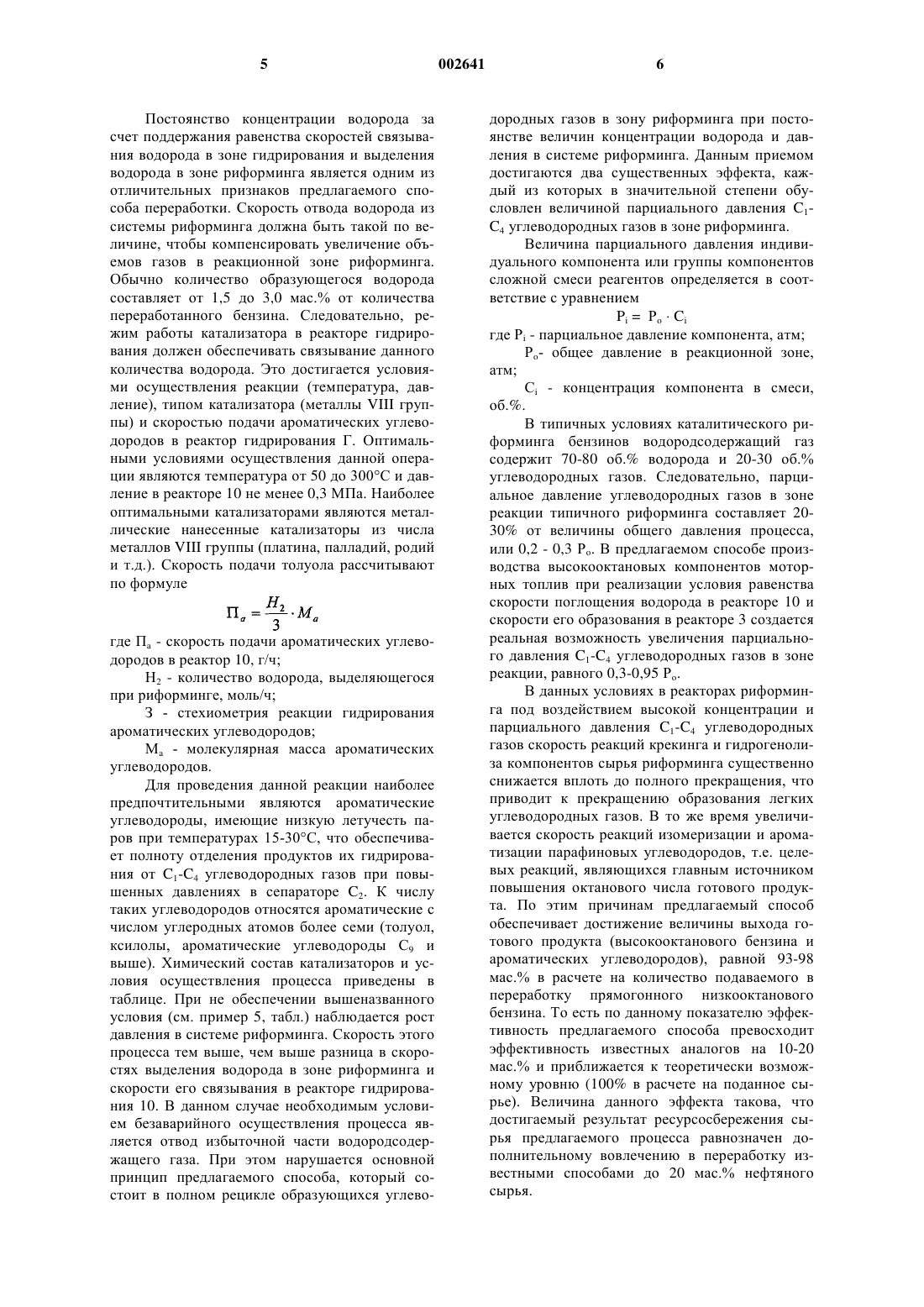

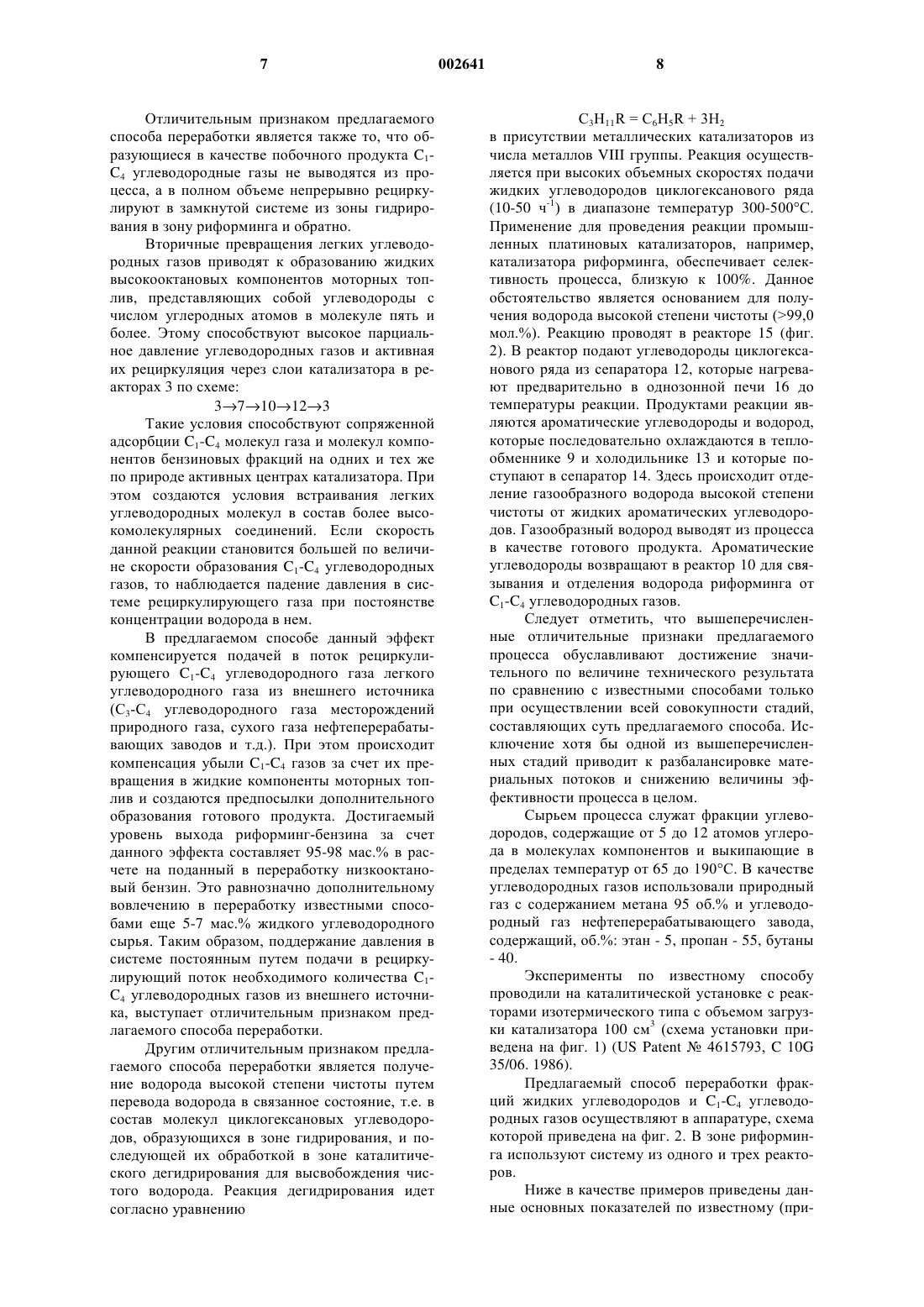

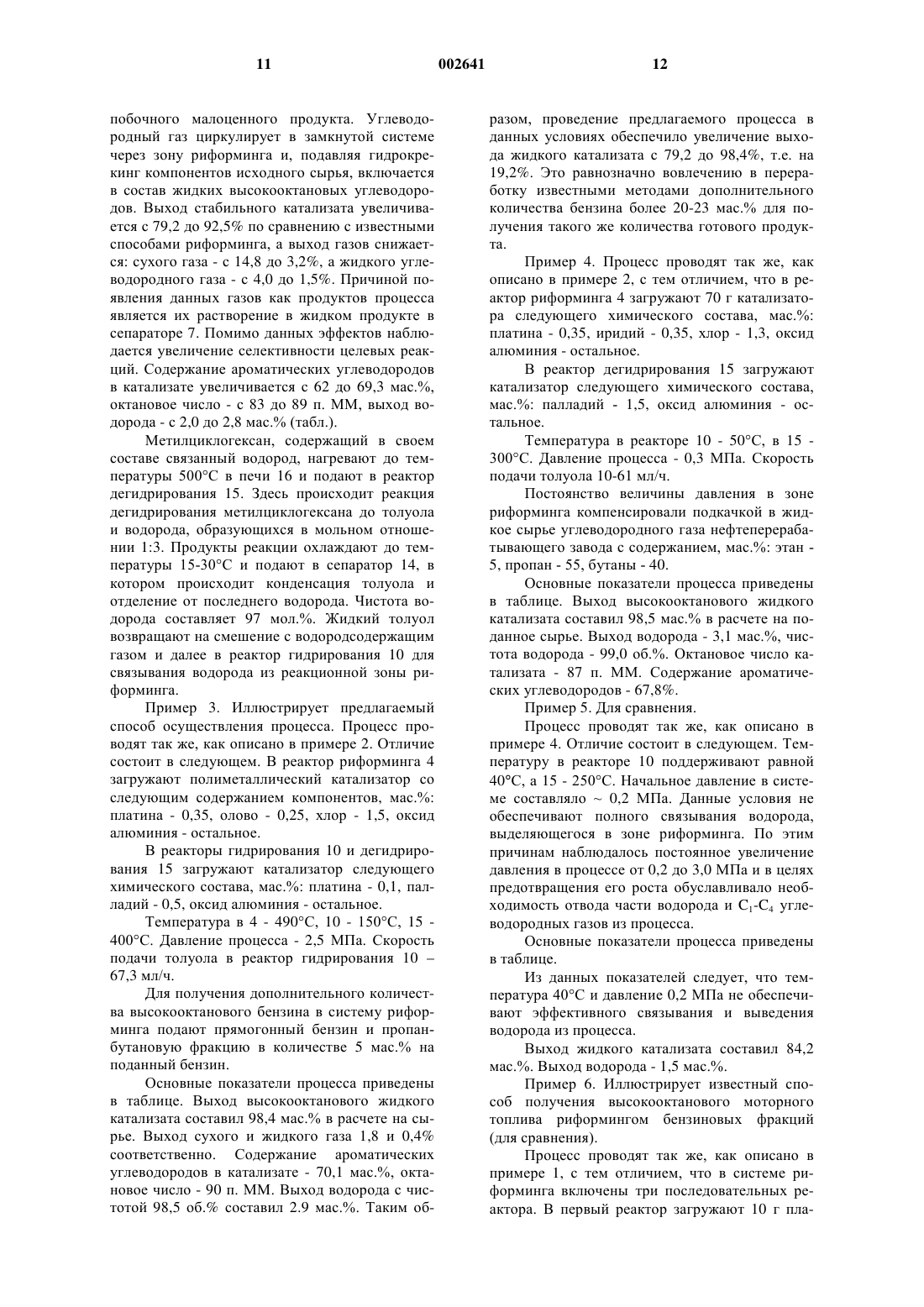

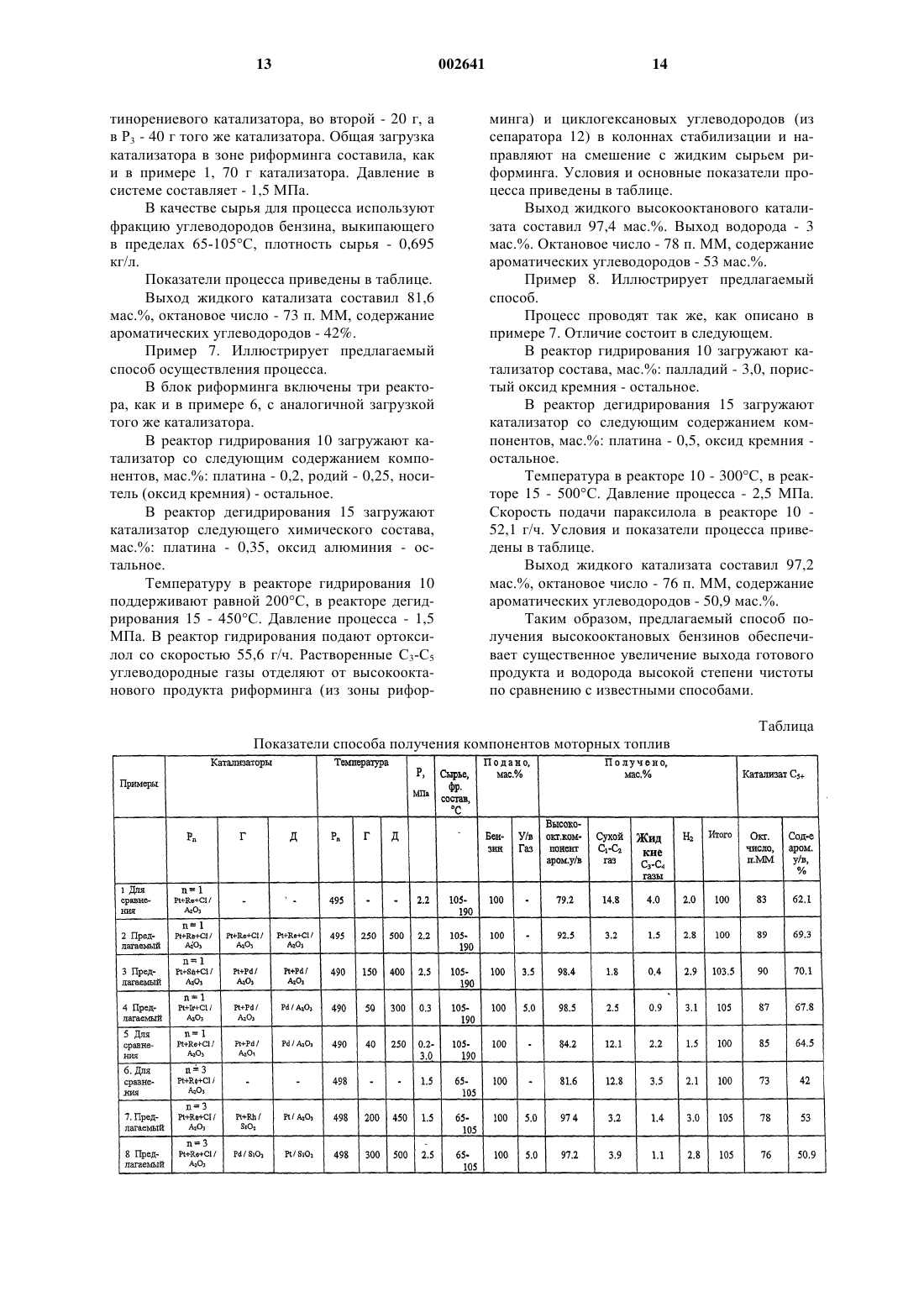

1 Изобретение относится к области производства высокооктановых компонентов моторных топлив, ароматических углеводородов и водорода из бензиновых фракций нефтяного и газоконденсатного происхождения и C1-C4 углеводородных газов. Оно может быть использовано в нефтеперерабатывающей и газоперерабатывающей промышленности. Известны способы переработки бензиновых фракций нефти и газового конденсата, выкипающих в пределах температур 62-190 С, в высокооктановые компоненты моторных топлив, ароматические углеводороды и водород каталитическим риформированием на катализаторах, содержащих платину, хлор и промоторы на неорганических оксидных носителях на основе оксида алюминия (G.P. Antos, A.M. Aitani,J.M. Parera / Catalytic Naptha Reforming, Scienceand Technology, Marcel Dekker, Inc, 1995). Известен также способ каталитического риформинга бензинов, в котором в зону риформинга подают природный газ, основным компонентом которого является метан (US Patent 3806447, C 10G 35/06, 1974). Недостатком данного способа является то,что добавление газа в зону риформинга не влияет на селективность процесса, а лишь способствует улучшению стабильности работы катализатора. Выход целевого продукта - высокооктанового компонента и ароматических углеводородов, как правило, не превышает 75-85 мас.% в расчете на направляемое в переработку количество бензиновых фракций. Соответственно от 15 до 25% исходного дорогостоящего сырья превращается в менее ценные C1-C4 углеводородные газы, что снижает эффективность процесса и отрицательно сказывается на его экономических показателях. Наиболее близким по технической сущности и достигаемому результату по отношению к предлагаемому способу получения высокооктановых компонентов моторных топлив и водорода является способ риформинга бензиновых фракций с двухступенчатой сепарацией продуктов реакции (US Patent 4615793, C 10G 35/06,1986). На первой стадии сепарации при повышенном давлении и низкой температуре (фиг. 1) от продуктов реакции отделяют обогащенный водородом газ, который частично выводят из процесса, а часть возвращают в процесс. На второй стадии при более высокой температуре от продуктов реакции отделяют обедненный водородом углеводородный газ, содержащий преимущественно С 2-С 5 насыщенные углеводороды, и возвращают в зону риформинга на смешение с сырьем. Недостатком известного способа является низкая эффективность разделения водорода и углеводородных газов методом сепарации, а также существенная энергоемкость процесса, обусловленная необходимостью компремирования углеводородного газа из сепаратора второй ступени до величины давления в 2 зоне риформинга. Кроме того, данный способ не устраняет в значительной степени превращения сырья в С 1-С 4 углеводородные газы, что обуславливает выход готового продукта (высокооктанового компонента) на уровне 75-85 мас.% и значительно снижает экономические показатели процесса. Задачей настоящего изобретения является повышение эффективности процесса за счет увеличения выхода высокооктанового компонента до 95-98 мас.% в расчете на количество подаваемой в переработку бензиновой фракции,существенного сокращения превращения исходного сырья в малоценные легкие углеводородные газы. Эта задача решается тем, что предлагается способ производства высокооктановых компонентов моторных топлив, включающий риформинг в присутствии платиносодержащего катализатора с последующим отделением жидких высокооктановых продуктов от газообразных(водород и C1-C4 углеводородные газы) и рециркуляцией C1-C4 углеводородных газов в зону риформинга. Полученные газообразные продукты риформинга подвергают разделению путем связывания водорода при контактировании с ароматическими углеводородами в зоне каталитического гидрирования, после чего продукты гидрирования разделяют и C1-C4 углеводородные газы рециркулируют в зону риформинга.C1-C4 углеводородные газы непрерывно рециркулируют в замкнутой системе из зоны гидрирования в зону риформинга и обратно, без вывода их из процесса. В рециркулирующий поток газа можно подавать дополнительное количество C1-C4 углеводородных газов из внешнего источника. Скорость связывания водорода в зоне гидрирования поддерживают равной скорости выделения водорода в зоне риформинга. Процесс в зоне гидрирования осуществляют при давлении не менее 0,3 МПа и температуре 50300 С на катализаторе, содержащем металл(ы)VIII группы. Продукты гидрирования разделяют на циклогексановые углеводороды и C1-C4 углеводородные газы методом среднетемпературной сепарации фаз. Связанный водород в виде циклогексановых углеводородов выводят из процесса. Циклогексановые углеводороды направляют в зону каталитического дегидрирования с последующим разделением продуктов дегидрирования на ароматические углеводороды, которые затем возвращают в зону гидрирования, и водород. Процесс в зоне дегидрирования осуществляют при температуре 300-500 С на катализаторе, содержащем металл(ы) VIII группы. Растворенные в жидких продуктах риформингаC1-C4 углеводородные газы отделяют и затем возвращают в зону риформинга на смешение с жидким сырьем. Растворенные в жидких циклогексановых углеводородах C1-C4 углеводородные газы отделяют и возвращают в зону риформинга на смешение с жидким сырьем. Зона ри 3 форминга содержит один реактор или систему из нескольких реакторов. Авторами предложено название этого способа - Биформинг-1. Принципиальная технологическая схема процесса приведена на фиг. 2. Сырьем процесса служат прямогонные бензиновые фракции нефтяного или газоконденсатного происхождения, выкипающие в пределах температур 62-190 С с содержанием серы не более 0,0001 мас.%. Сырье нагревают в теплообменнике (1) продуктами реакции, смешивают с потоком C1-C4 углеводородных газов,рециркулирующих из зоны гидрирования, и далее нагревают в многозонной печи 2 до температуры риформинга в реакторе 3 (где n1). В реакторах осуществляют комплекс реакций каталитического риформинга на платиносодержащих катализаторах. В результате реакции образуются алифатические (преимущественно изостроения) углеводороды, ароматические углеводороды, водород и C1-C4 углеводородные газы. Продукты реакции отдают свое тепло в теплообменнике 1, охлаждаются в холодильнике 6 и поступают в сепаратор 7. В сепараторе происходит отделение газообразных и жидких продуктов реакции. Газообразные продукты реакции представляют собой смесь водорода(75-85 об.%) и легких углеводородных газов от 1 до 4. Газообразные продукты реакции нагревают в теплообменниках 8 и 9, смешивают с потоком ароматических углеводородов и подают в реактор каталитического гидрирования 10. В реакторе происходит реакция гидрирования ароматических углеводородов С 6 Н 5R+3 Н 2 + C1-C4 = С 6 Н 11R + C1-C4(1) где R = Н, СН 3, С 2 Н 5 и т.п. Здесь при температуре 50-300 С и давлении не менее 0,3 МПа происходит связывание водорода с его переходом в состав высокомолекулярных углеводородов циклогексанового ряда. C1-C4 углеводородные газы в реакцию не вступают, чем достигается эффективное и полное их отделение от водорода. Реакция идет с большим выделением тепла, поэтому продукты реакции охлаждают сначала в теплообменнике 8, затем в холодильнике 11 и подают в сепаратор C2, где происходит разделение C1-C4 углеводородных газов от жидких углеводородов циклогексанового ряда, содержащих в своем составе связанный водород. Углеводородные газы возвращают в зону риформинга на смешение с бензиновыми фракциями. Жидкие углеводороды циклогексанового ряда нагревают до температуры 300-500 С и направляют в реактор 15, содержащий гетерогенный катализатор селективного дегидрирования нафтеновых углеводородов. В реакторе 15 происходит выделение связанного водорода в реакции каталитического дегидрирования углеводородов циклогексанового ряда С 6 Н 11R = С 6 Н 5R + 3 Н 2 4 где R = Н, СН 3+, C2H5+ и т.п. Реакция идет с большой скоростью и селективностью близкой к 100%, что обуславливает возможность получения водорода высокой степени чистоты (95 мол.%). Продукты реакции охлаждают в теплообменнике 9, затем в холодильнике 11 и подают в сепаратор 14. В сепараторе происходит отделение чистого водорода от образующихся по реакции (2) ароматических углеводородов. Водород выводят из процесса в качестве готового продукта. Жидкие ароматические углеводороды нагревают в теплообменнике 9, смешивают с водородсодержащим газом из сепаратора 12 и возвращают в процесс (реактор 10) для связывания и отделения водорода от C1-C4 углеводородных газов. Процесс проводят непрерывно путем осуществления комплекса вышеописанных операций в реакторах 3, 10 и 15. Дополнительное выделение C1-C4 углеводородных газов, растворенных в жидких высокооктановых продуктах риформинга, а также в жидких циклогексановых углеводородах, с последующим возвращением их в зону риформинга на смешение с жидким сырьем позволяет осуществить рециркуляцию C1-C4 углеводородных газов в полном объеме. Существенным отличительным признаком предлагаемого способа переработки является разделение газообразных продуктов риформинга на C1-C4 углеводородные газы и чистый водород. Существенным отличительным признаком предлагаемого способа переработки является также то, что разделение проводят путем контактирования с ароматическими углеводородами в зоне каталитического гидрирования. При этом происходит связывание и отделение водорода от C1-C4 углеводородных газов с переходом водорода в состав образующихся углеводородов циклогексанового ряда. В известных способах каталитического риформинга бензинов избыточный водородсодержащий газ выводится из процесса. Этот прием является объективной необходимостью, поскольку в условиях процесса в результате протекания реакций крекинга и ароматизации выделяется большое количество водорода и легких углеводородных газов, что сопровождается большим увеличением объема продуктов реакции по сравнению с объемом компонентов сырья, подаваемых в реакционную зону риформинга. Вывод избыточных количеств образующихся газов из процесса является необходимым приемом для поддержания постоянного и оптимального давления в системе риформинга. В предлагаемом способе данное условие обеспечивается эффективным выводом из процесса водорода путем технически простого и экономичного приема его связывания в условиях каталитического гидрирования ароматических углеводородов с вхождением молекул водорода в состав углеводородов циклогексанового ряда. 5 Постоянство концентрации водорода за счет поддержания равенства скоростей связывания водорода в зоне гидрирования и выделения водорода в зоне риформинга является одним из отличительных признаков предлагаемого способа переработки. Скорость отвода водорода из системы риформинга должна быть такой по величине, чтобы компенсировать увеличение объемов газов в реакционной зоне риформинга. Обычно количество образующегося водорода составляет от 1,5 до 3,0 мас.% от количества переработанного бензина. Следовательно, режим работы катализатора в реакторе гидрирования должен обеспечивать связывание данного количества водорода. Это достигается условиями осуществления реакции (температура, давление), типом катализатора (металлы VIII группы) и скоростью подачи ароматических углеводородов в реактор гидрирования Г. Оптимальными условиями осуществления данной операции являются температура от 50 до 300 С и давление в реакторе 10 не менее 0,3 МПа. Наиболее оптимальными катализаторами являются металлические нанесенные катализаторы из числа металлов VIII группы (платина, палладий, родий и т.д.). Скорость подачи толуола рассчитывают по формуле где Пa - скорость подачи ароматических углеводородов в реактор 10, г/ч; Н 2 - количество водорода, выделяющегося при риформинге, моль/ч; З - стехиометрия реакции гидрирования ароматических углеводородов; Мa - молекулярная масса ароматических углеводородов. Для проведения данной реакции наиболее предпочтительными являются ароматические углеводороды, имеющие низкую летучесть паров при температурах 15-30 С, что обеспечивает полноту отделения продуктов их гидрирования от C1-C4 углеводородных газов при повышенных давлениях в сепараторе C2. К числу таких углеводородов относятся ароматические с числом углеродных атомов более семи (толуол,ксилолы, ароматические углеводороды С 9 и выше). Химический состав катализаторов и условия осуществления процесса приведены в таблице. При не обеспечении вышеназванного условия (см. пример 5, табл.) наблюдается рост давления в системе риформинга. Скорость этого процесса тем выше, чем выше разница в скоростях выделения водорода в зоне риформинга и скорости его связывания в реакторе гидрирования 10. В данном случае необходимым условием безаварийного осуществления процесса является отвод избыточной части водородсодержащего газа. При этом нарушается основной принцип предлагаемого способа, который состоит в полном рецикле образующихся углево 002641 6 дородных газов в зону риформинга при постоянстве величин концентрации водорода и давления в системе риформинга. Данным приемом достигаются два существенных эффекта, каждый из которых в значительной степени обусловлен величиной парциального давления C1C4 углеводородных газов в зоне риформинга. Величина парциального давления индивидуального компонента или группы компонентов сложной смеси реагентов определяется в соответствие с уравнениемPi = РoCi где Рi - парциальное давление компонента, атм; Рo- общее давление в реакционной зоне,атм; Сi - концентрация компонента в смеси,об.%. В типичных условиях каталитического риформинга бензинов водородсодержащий газ содержит 70-80 об.% водорода и 20-30 об.% углеводородных газов. Следовательно, парциальное давление углеводородных газов в зоне реакции типичного риформинга составляет 2030% от величины общего давления процесса,или 0,2 - 0,3 Рo. В предлагаемом способе производства высокооктановых компонентов моторных топлив при реализации условия равенства скорости поглощения водорода в реакторе 10 и скорости его образования в реакторе 3 создается реальная возможность увеличения парциального давления C1-C4 углеводородных газов в зоне реакции, равного 0,3-0,95 Рo. В данных условиях в реакторах риформинга под воздействием высокой концентрации и парциального давления C1-C4 углеводородных газов скорость реакций крекинга и гидрогенолиза компонентов сырья риформинга существенно снижается вплоть до полного прекращения, что приводит к прекращению образования легких углеводородных газов. В то же время увеличивается скорость реакций изомеризации и ароматизации парафиновых углеводородов, т.е. целевых реакций, являющихся главным источником повышения октанового числа готового продукта. По этим причинам предлагаемый способ обеспечивает достижение величины выхода готового продукта (высокооктанового бензина и ароматических углеводородов), равной 93-98 мас.% в расчете на количество подаваемого в переработку прямогонного низкооктанового бензина. То есть по данному показателю эффективность предлагаемого способа превосходит эффективность известных аналогов на 10-20 мас.% и приближается к теоретически возможному уровню (100% в расчете на поданное сырье). Величина данного эффекта такова, что достигаемый результат ресурсосбережения сырья предлагаемого процесса равнозначен дополнительному вовлечению в переработку известными способами до 20 мас.% нефтяного сырья. 7 Отличительным признаком предлагаемого способа переработки является также то, что образующиеся в качестве побочного продукта C1C4 углеводородные газы не выводятся из процесса, а в полном объеме непрерывно рециркулируют в замкнутой системе из зоны гидрирования в зону риформинга и обратно. Вторичные превращения легких углеводородных газов приводят к образованию жидких высокооктановых компонентов моторных топлив, представляющих собой углеводороды с числом углеродных атомов в молекуле пять и более. Этому способствуют высокое парциальное давление углеводородных газов и активная их рециркуляция через слои катализатора в реакторах 3 по схеме: 3710123 Такие условия способствуют сопряженной адсорбции C1-C4 молекул газа и молекул компонентов бензиновых фракций на одних и тех же по природе активных центрах катализатора. При этом создаются условия встраивания легких углеводородных молекул в состав более высокомолекулярных соединений. Если скорость данной реакции становится большей по величине скорости образования C1-C4 углеводородных газов, то наблюдается падение давления в системе рециркулирующего газа при постоянстве концентрации водорода в нем. В предлагаемом способе данный эффект компенсируется подачей в поток рециркулирующего C1-C4 углеводородного газа легкого углеводородного газа из внешнего источника(С 3-С 4 углеводородного газа месторождений природного газа, сухого газа нефтеперерабатывающих заводов и т.д.). При этом происходит компенсация убыли C1-C4 газов за счет их превращения в жидкие компоненты моторных топлив и создаются предпосылки дополнительного образования готового продукта. Достигаемый уровень выхода риформинг-бензина за счет данного эффекта составляет 95-98 мас.% в расчете на поданный в переработку низкооктановый бензин. Это равнозначно дополнительному вовлечению в переработку известными способами еще 5-7 мас.% жидкого углеводородного сырья. Таким образом, поддержание давления в системе постоянным путем подачи в рециркулирующий поток необходимого количества C1C4 углеводородных газов из внешнего источника, выступает отличительным признаком предлагаемого способа переработки. Другим отличительным признаком предлагаемого способа переработки является получение водорода высокой степени чистоты путем перевода водорода в связанное состояние, т.е. в состав молекул циклогексановых углеводородов, образующихся в зоне гидрирования, и последующей их обработкой в зоне каталитического дегидрирования для высвобождения чистого водорода. Реакция дегидрирования идет согласно уравнению 8 С 3 Н 11R = С 6 Н 5R + 3 Н 2 в присутствии металлических катализаторов из числа металлов VIII группы. Реакция осуществляется при высоких объемных скоростях подачи жидких углеводородов циклогексанового ряда(10-50 ч-1) в диапазоне температур 300-500 С. Применение для проведения реакции промышленных платиновых катализаторов, например,катализатора риформинга, обеспечивает селективность процесса, близкую к 100%. Данное обстоятельство является основанием для получения водорода высокой степени чистоты (99,0 мол.%). Реакцию проводят в реакторе 15 (фиг. 2). В реактор подают углеводороды циклогексанового ряда из сепаратора 12, которые нагревают предварительно в однозонной печи 16 до температуры реакции. Продуктами реакции являются ароматические углеводороды и водород,которые последовательно охлаждаются в теплообменнике 9 и холодильнике 13 и которые поступают в сепаратор 14. Здесь происходит отделение газообразного водорода высокой степени чистоты от жидких ароматических углеводородов. Газообразный водород выводят из процесса в качестве готового продукта. Ароматические углеводороды возвращают в реактор 10 для связывания и отделения водорода риформинга отC1-C4 углеводородных газов. Следует отметить, что вышеперечисленные отличительные признаки предлагаемого процесса обуславливают достижение значительного по величине технического результата по сравнению с известными способами только при осуществлении всей совокупности стадий,составляющих суть предлагаемого способа. Исключение хотя бы одной из вышеперечисленных стадий приводит к разбалансировке материальных потоков и снижению величины эффективности процесса в целом. Сырьем процесса служат фракции углеводородов, содержащие от 5 до 12 атомов углерода в молекулах компонентов и выкипающие в пределах температур от 65 до 190 С. В качестве углеводородных газов использовали природный газ с содержанием метана 95 об.% и углеводородный газ нефтеперерабатывающего завода,содержащий, об.%: этан - 5, пропан - 55, бутаны- 40. Эксперименты по известному способу проводили на каталитической установке с реакторами изотермического типа с объемом загрузки катализатора 100 см 3 (схема установки приведена на фиг. 1) (US Patent4615793, C 10G 35/06. 1986). Предлагаемый способ переработки фракций жидких углеводородов и C1-C4 углеводородных газов осуществляют в аппаратуре, схема которой приведена на фиг. 2. В зоне риформинга используют систему из одного и трех реакторов. Ниже в качестве примеров приведены данные основных показателей по известному (при 9 меры 1, 6) и предлагаемому (примеры 2, 3, 4, 7,8) способам. Пример 5 приведен для сравнения. Пример 1. Иллюстрирует известный способ каталитического риформинга бензиновых фракций. Схема установки показана на фиг. 1. В блоке риформинга используют один реактор с объемом реакционной зоны 100 см 3. Процесс осуществляют в условиях каталитического риформинга. Сырье бензиновой фракции 105-190 С с плотностью 0,743 кг/л, подают в реактор риформинга со скоростью 150 мл/ч. В процессе реакции образуются водород, легкий углеводородный газ и жидкие углеводороды (катализат),которые охлаждают сначала в теплообменнике 1, затем в холодильнике 6 и подают на разделение в сепаратор первой ступени 7. За счет увеличения объема продуктов реакции из-за бурного выделения водорода и легких углеводородных газов давление в системе риформинга увеличивается до 2,2 МПа. В данный момент через сепаратор начинают отводить из процесса водородсодержащий газ, который содержит 75 об.% водорода и 25 об.% легких углеводородных газов, представляющих смесь метана, этана и пропана. Жидкие продукты реакции конденсируются в нижней части сепаратора 7 и их направляют в сепаратор второй ступени 12. Давление в сепараторе 12 составляет 0,3-0,8 МПа и уравновешивается режимом отпарной колонны 17. В сепараторе второй ступени выделяют растворенные водород и углеводородные газы, которые забирают циркуляционным компрессором 18 и подают на смешение с исходным сырьем и далее в реактор риформинга. Процесс проводят непрерывно в течение 100 ч. Условия и основные параметры процесса приведены в таблице. Выход продуктов реакции составляет,мас.%: высокооктановый компонент - 79,2, сухой углеводородный газ из сепаратора 7 - 14,8,сжиженные С 3-С 4 газы - 4,0, водород - 2,0. Октановое число риформинг бензина составляет 83 п. ММ (моторный метод). Содержание ароматических углеводородов составляет 62,1 мас.%. Пример 2. Иллюстрирует предлагаемый способ производства моторных топлив и водорода. Процесс проводят на установке риформинга, схема которой приведена на фиг. 2. В блоке риформинга используют реактор с объемом реакционной зоны 100 см 3. В реактор, как и в примере 1, загружают полиметаллический катализатор риформинга со следующим содержанием, мас.%: платина - 0.25, рении - 0.3, хлор - 1.0,носитель (оксисульфат алюминия) - остальное. В реакторы 10 и 15 загружают этот же катализатор в количестве 25 г в каждый. Перед началом процесса катализаторы в каждом реакторе восстанавливают водородом при 500 С, давлении 10 1,0 МПа, скорости циркуляции водорода 10 нл/лкaт-рач. Сырье углеводородной фракции с 62190C с плотностью 0,743 кг/л подают в реактор риформинга 4 со скоростью 150 мл/ч. Продукты реакции из реактора 4 охлаждают до температуры 15-30 С и подают в сепаратор высокого давления 7. Водород (80 об.%) и легкие углеводородные газы (20 об.%) из сепаратора 7 подают на смешение с потоком толуола, который подают из сепаратора 14 со скоростью 62,3 мл/ч. Смесь нагревают до температуры 250 С и подают в реактор гидрирования 10, где происходит связывание водорода в процессе гидрирования толуола с образованием метилциклогексана. Реакция является эндотермичной, вследствие чего наблюдается увеличение температуры по слою на 25-35 С. Продукты реакции охлаждают до температуры 15-30 С и подают в сепаратор 12. Здесь за счет большой разницы в температурах кипения метилциклогексана и C1-C4 углеводородных газов происходит их разделение. Углеводородные газы и часть непрореагировавшего водорода забирают компрессором K1 и возвращают в реакционную зону риформинга. Условия в реакторе 5 поддерживают таким образом, чтобы скорость связывания и выведения водорода из водородсодержащего газа была несколько большей (в 1,1-1,3 раза) в начале процесса, а затем равной скорости образования водорода в зоне риформинга. Этим обеспечивается возможность полного рецикла всего количества углеводородных газов в зону риформинга при постоянстве концентрации водорода и давления в системе. Область оптимальной концентрации водородсодержащего газа, подаваемого из сепаратора 12 в зону риформинга составляет от 20 до 50 об.%. Это обеспечивает увеличение парциального давления углеводородного газа на входе в реактор риформинга до величины 0,50,8 Рo, где Рo - общее давление в системе. Данное условие является определяющим для достижения необходимой эффективности процесса. Под воздействием высокой концентрации в реакционной зоне углеводородные газы адсорбируются на активных центрах катализатора, что обуславливает реализацию двух принципиальных эффектов. Во-первых, значительно, вплоть до полного прекращения, снижается скорость реакции крекинга компонентов сырья риформинга, что является основной причиной увеличения селективности процесса и увеличения выхода жидкого катализата. Во-вторых, интенсивная рециркуляция углеводородных газов по схеме 12-18-4-7-12 создает предпосылки вторичных превращений углеводородных газов с образованием жидких высокооктановых (ароматических) углеводородов. Таким образом, реализуется принципиальное отличие предлагаемого процесса, которое состоит в том, что образующийся в условиях риформинга углеводородный газ не выводится из процесса в качестве 11 побочного малоценного продукта. Углеводородный газ циркулирует в замкнутой системе через зону риформинга и, подавляя гидрокрекинг компонентов исходного сырья, включается в состав жидких высокооктановых углеводородов. Выход стабильного катализата увеличивается с 79,2 до 92,5% по сравнению с известными способами риформинга, а выход газов снижается: сухого газа - с 14,8 до 3,2%, а жидкого углеводородного газа - с 4,0 до 1,5%. Причиной появления данных газов как продуктов процесса является их растворение в жидком продукте в сепараторе 7. Помимо данных эффектов наблюдается увеличение селективности целевых реакций. Содержание ароматических углеводородов в катализате увеличивается с 62 до 69,3 мас.%,октановое число - с 83 до 89 п. ММ, выход водорода - с 2,0 до 2,8 мас.% (табл.). Метилциклогексан, содержащий в своем составе связанный водород, нагревают до температуры 500 С в печи 16 и подают в реактор дегидрирования 15. Здесь происходит реакция дегидрирования метилциклогексана до толуола и водорода, образующихся в мольном отношении 1:3. Продукты реакции охлаждают до температуры 15-30 С и подают в сепаратор 14, в котором происходит конденсация толуола и отделение от последнего водорода. Чистота водорода составляет 97 мол.%. Жидкий толуол возвращают на смешение с водородсодержащим газом и далее в реактор гидрирования 10 для связывания водорода из реакционной зоны риформинга. Пример 3. Иллюстрирует предлагаемый способ осуществления процесса. Процесс проводят так же, как описано в примере 2. Отличие состоит в следующем. В реактор риформинга 4 загружают полиметаллический катализатор со следующим содержанием компонентов, мас.%: платина - 0,35, олово - 0,25, хлор - 1,5, оксид алюминия - остальное. В реакторы гидрирования 10 и дегидрирования 15 загружают катализатор следующего химического состава, мас.%: платина - 0,1, палладий - 0,5, оксид алюминия - остальное. Температура в 4 - 490 С, 10 - 150 С, 15 400 С. Давление процесса - 2,5 МПа. Скорость подачи толуола в реактор гидрирования 1067,3 мл/ч. Для получения дополнительного количества высокооктанового бензина в систему риформинга подают прямогонный бензин и пропанбутановую фракцию в количестве 5 мас.% на поданный бензин. Основные показатели процесса приведены в таблице. Выход высокооктанового жидкого катализата составил 98,4 мас.% в расчете на сырье. Выход сухого и жидкого газа 1,8 и 0,4% соответственно. Содержание ароматических углеводородов в катализате - 70,1 мас.%, октановое число - 90 п. ММ. Выход водорода с чистотой 98,5 об.% составил 2.9 мас.%. Таким об 002641 12 разом, проведение предлагаемого процесса в данных условиях обеспечило увеличение выхода жидкого катализата с 79,2 до 98,4%, т.е. на 19,2%. Это равнозначно вовлечению в переработку известными методами дополнительного количества бензина более 20-23 мас.% для получения такого же количества готового продукта. Пример 4. Процесс проводят так же, как описано в примере 2, с тем отличием, что в реактор риформинга 4 загружают 70 г катализатора следующего химического состава, мас.%: платина - 0,35, иридий - 0,35, хлор - 1,3, оксид алюминия - остальное. В реактор дегидрирования 15 загружают катализатор следующего химического состава,мас.%: палладий - 1,5, оксид алюминия - остальное. Температура в реакторе 10 - 50 С, в 15 300 С. Давление процесса - 0,3 МПа. Скорость подачи толуола 10-61 мл/ч. Постоянство величины давления в зоне риформинга компенсировали подкачкой в жидкое сырье углеводородного газа нефтеперерабатывающего завода с содержанием, мас.%: этан 5, пропан - 55, бутаны - 40. Основные показатели процесса приведены в таблице. Выход высокооктанового жидкого катализата составил 98,5 мас.% в расчете на поданное сырье. Выход водорода - 3,1 мас.%, чистота водорода - 99,0 об.%. Октановое число катализата - 87 п. ММ. Содержание ароматических углеводородов - 67,8%. Пример 5. Для сравнения. Процесс проводят так же, как описано в примере 4. Отличие состоит в следующем. Температуру в реакторе 10 поддерживают равной 40 С, а 15 - 250 С. Начальное давление в системе составляло 0,2 МПа. Данные условия не обеспечивают полного связывания водорода,выделяющегося в зоне риформинга. По этим причинам наблюдалось постоянное увеличение давления в процессе от 0,2 до 3,0 МПа и в целях предотвращения его роста обуславливало необходимость отвода части водорода и C1-C4 углеводородных газов из процесса. Основные показатели процесса приведены в таблице. Из данных показателей следует, что температура 40 С и давление 0,2 МПа не обеспечивают эффективного связывания и выведения водорода из процесса. Выход жидкого катализата составил 84,2 мас.%. Выход водорода - 1,5 мас.%. Пример 6. Иллюстрирует известный способ получения высокооктанового моторного топлива риформингом бензиновых фракций(для сравнения). Процесс проводят так же, как описано в примере 1, с тем отличием, что в системе риформинга включены три последовательных реактора. В первый реактор загружают 10 г пла 13 тинорениевого катализатора, во второй - 20 г, а в Р 3 - 40 г того же катализатора. Общая загрузка катализатора в зоне риформинга составила, как и в примере 1, 70 г катализатора. Давление в системе составляет - 1,5 МПа. В качестве сырья для процесса используют фракцию углеводородов бензина, выкипающего в пределах 65-105 С, плотность сырья - 0,695 кг/л. Показатели процесса приведены в таблице. Выход жидкого катализата составил 81,6 мас.%, октановое число - 73 п. ММ, содержание ароматических углеводородов - 42%. Пример 7. Иллюстрирует предлагаемый способ осуществления процесса. В блок риформинга включены три реактора, как и в примере 6, с аналогичной загрузкой того же катализатора. В реактор гидрирования 10 загружают катализатор со следующим содержанием компонентов, мас.%: платина - 0,2, родий - 0,25, носитель (оксид кремния) - остальное. В реактор дегидрирования 15 загружают катализатор следующего химического состава,мас.%: платина - 0,35, оксид алюминия - остальное. Температуру в реакторе гидрирования 10 поддерживают равной 200 С, в реакторе дегидрирования 15 - 450 С. Давление процесса - 1,5 МПа. В реактор гидрирования подают ортоксилол со скоростью 55,6 г/ч. Растворенные С 3-С 5 углеводородные газы отделяют от высокооктанового продукта риформинга (из зоны рифор 002641 14 минга) и циклогексановых углеводородов (из сепаратора 12) в колоннах стабилизации и направляют на смешение с жидким сырьем риформинга. Условия и основные показатели процесса приведены в таблице. Выход жидкого высокооктанового катализата составил 97,4 мас.%. Выход водорода - 3 мас.%. Октановое число - 78 п. ММ, содержание ароматических углеводородов - 53 мас.%. Пример 8. Иллюстрирует предлагаемый способ. Процесс проводят так же, как описано в примере 7. Отличие состоит в следующем. В реактор гидрирования 10 загружают катализатор состава, мас.%: палладий - 3,0, пористый оксид кремния - остальное. В реактор дегидрирования 15 загружают катализатор со следующим содержанием компонентов, мас.%: платина - 0,5, оксид кремния остальное. Температура в реакторе 10 - 300 С, в реакторе 15 - 500 С. Давление процесса - 2,5 МПа. Скорость подачи параксилола в реакторе 10 52,1 г/ч. Условия и показатели процесса приведены в таблице. Выход жидкого катализата составил 97,2 мас.%, октановое число - 76 п. ММ, содержание ароматических углеводородов - 50,9 мас.%. Таким образом, предлагаемый способ получения высокооктановых бензинов обеспечивает существенное увеличение выхода готового продукта и водорода высокой степени чистоты по сравнению с известными способами. Таблица Показатели способа получения компонентов моторных топлив ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения компонентов моторных топлив, включающий риформинг в присутствии платинусодержащего катализатора с последующим отделением жидких высокооктановых продуктов от газообразных (водород и C1C4 углеводородные газы) и рециркуляцией C1-C4 углеводородных газов в зону риформинга, отличающийся тем, что газообразные продукты риформинга подвергают разделению путем связывания водорода при контактировании с ароматическими углеводородами в зоне каталитического гидрирования, после чего продукты гидрирования разделяют и C1-C4 углеводородные газы рециркулируют в зону риформинга. 2. Способ по п.1, отличающийся тем, чтоC1-C4 углеводородные газы непрерывно рециркулируют в замкнутой системе из зоны гидрирования в зону риформинга и обратно, без вывода их из процесса. 3. Способ по п.2, отличающийся тем, что в рециркулирующий поток газа подают дополнительное количество C1-C4 углеводородных газов из внешнего источника. 4. Способ по п.1, отличающийся тем, что скорость связывания водорода в зоне гидрирования поддерживают равной скорости выделения водорода в зоне риформинга. 5. Способ по п.1, отличающийся тем, что процесс в зоне гидрирования осуществляют при давлении не менее 0,3 МПа и температуре 50300 С на катализаторе, содержащем металл(ы) 16 6. Способ по п.1, отличающийся тем, что продукты гидрирования разделяют на циклогексановые углеводороды и C1-C4 углеводородные газы методом среднетемпературной сепарации фаз. 7. Способ по п.1, отличающийся тем, что связанный водород в виде циклогексановых углеводородов выводят из процесса. 8. Способ по п.1, отличающийся тем, что циклогексановые углеводороды направляют в зону каталитического дегидрирования с последующим разделением продуктов дегидрирования на ароматические углеводороды, которые затем возвращают в зону гидрирования, и водород. 9. Способ по п.8, отличающийся тем, что процесс в зоне дегидрирования осуществляют при температуре 300-500 С на катализаторе,содержащем металл(ы) VIII группы. 10. Способ по п.1, отличающийся тем, что растворенные в жидких продуктах риформингаC1-C4 углеводородные газы отделяют и затем возвращают в зону риформинга на смешение с жидким сырьем. 11. Способ по п.1, отличающийся тем, что растворенные в жидких циклогексановых углеводородах C1-C4 углеводородные газы отделяют и возвращают в зону риформинга на смешение с жидким сырьем. 12. Способ по п.1, отличающийся тем, что зона риформинга содержит один реактор или систему из нескольких реакторов.

МПК / Метки

МПК: C10G 63/02

Метки: компонентов, получения, топлив, способ, моторных

Код ссылки

<a href="https://eas.patents.su/9-2641-sposob-polucheniya-komponentov-motornyh-topliv.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения компонентов моторных топлив</a>