Композиции и способы завершения скважин

Формула / Реферат

1. Способ поддержания прочности на сжатие композиции цемента, включающий:

(i) подготовку цементного раствора, содержащего воду, портландцемент и диоксид кремния;

(ii) включение в жидкий цементный раствор добавки, содержащей один или несколько сульфатов металлов из перечня, включающего барит, целестин и англезит, где средний размер частиц добавки имеет значение менее 10 мкм; и

(iii) подготовку цементного раствора при температуре выше или равной 200°С.

2. Способ по п.1, в котором плотность композиции имеет значение выше 2035 кг/м3.

3. Способ по п.1 или 2, в котором концентрация добавки составляет от 1 до 150% от веса цемента.

4. Способ по любому из пп.1-3, в котором композиция дополнительно содержит одну или несколько добавок из перечня, включающего ускорители, замедлители, наполнители, добавки, снижающие водоотдачу, диспергенты, газообразующие агенты, противовспенивающие добавки, химические расширяющие добавки, пластифицирующие добавки, пуццоланы и волокна.

5. Способ по любому из пп.1-4, в котором в композиции присутствуют твердые вещества по меньшей мере с двумя диапазонами распределения частиц по размерам.

6. Способ цементирования подземной скважины, включающий:

(i) подготовку цементного раствора, содержащего воду, портландцемент и диоксид кремния; и

(ii) включение в жидкий цементный раствор добавки, содержащей один или несколько сульфатов металлов из перечня, включающего барит, целестин и англезит, где средний размер частиц добавки имеет значение менее 10 мкм; и

(iii) размещение цементного раствора в скважине, где температура забоя скважины имеет значение выше или равное 200°С.

7. Способ по п.6, в котором плотность композиции имеет значение выше 2035 кг/м3.

8. Способ по п.6 или 7, в котором концентрация добавки составляет от 1 до 150% от веса цемента.

9. Способ по любому из пп.6-8, в котором композиция дополнительно содержит одну или несколько добавок из перечня, включающего ускорители, замедлители, наполнители, добавки, снижающие водоотдачу, диспергенты, газообразующие агенты, противовспенивающие добавки, химические расширяющие добавки, пластифицирующие добавки, пуццоланы и волокна.

10. Способ по любому из пп.6-9, в котором в композиции присутствуют твердые вещества по меньшей мере с двумя диапазонами распределения частиц по размерам.

Текст

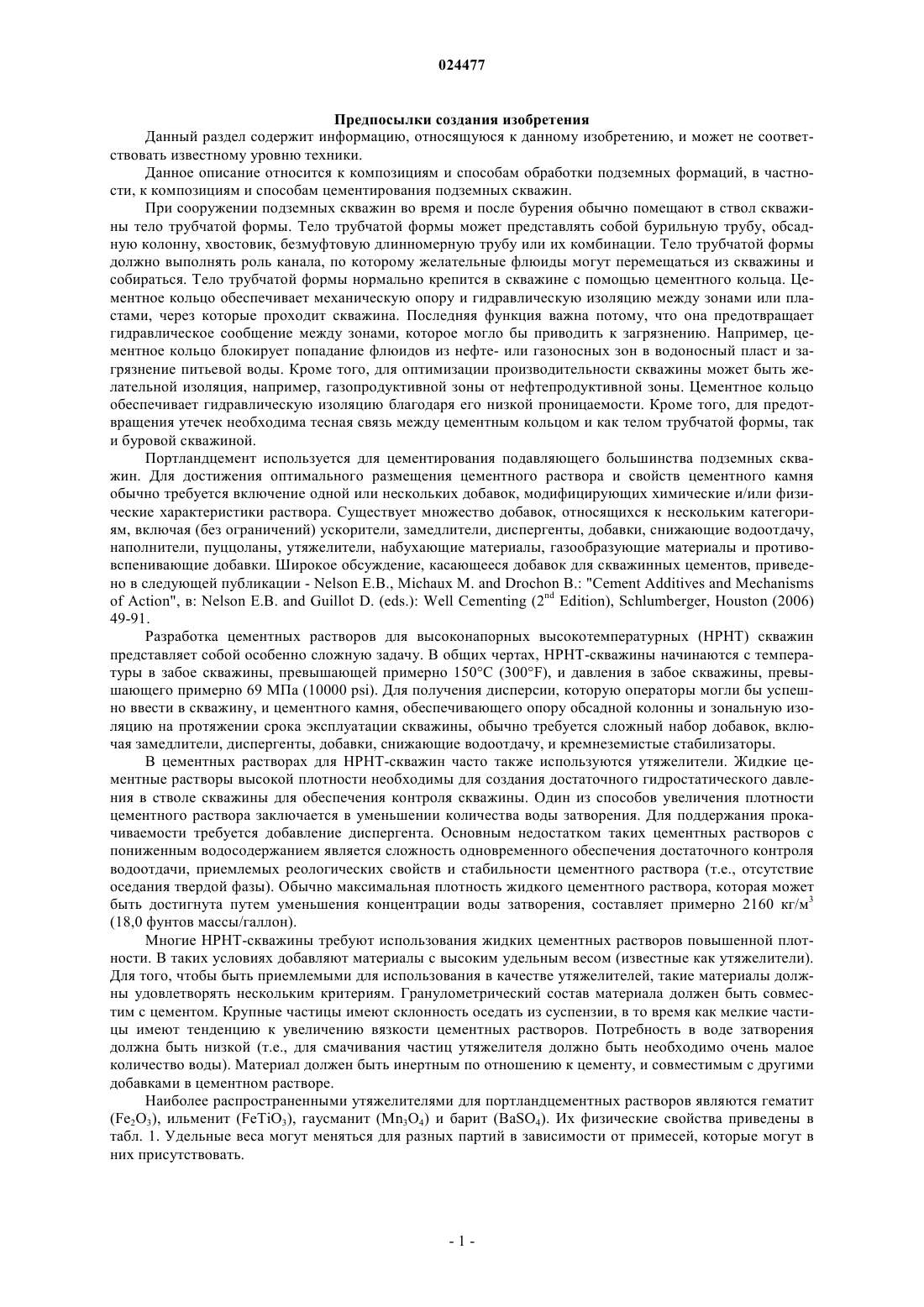

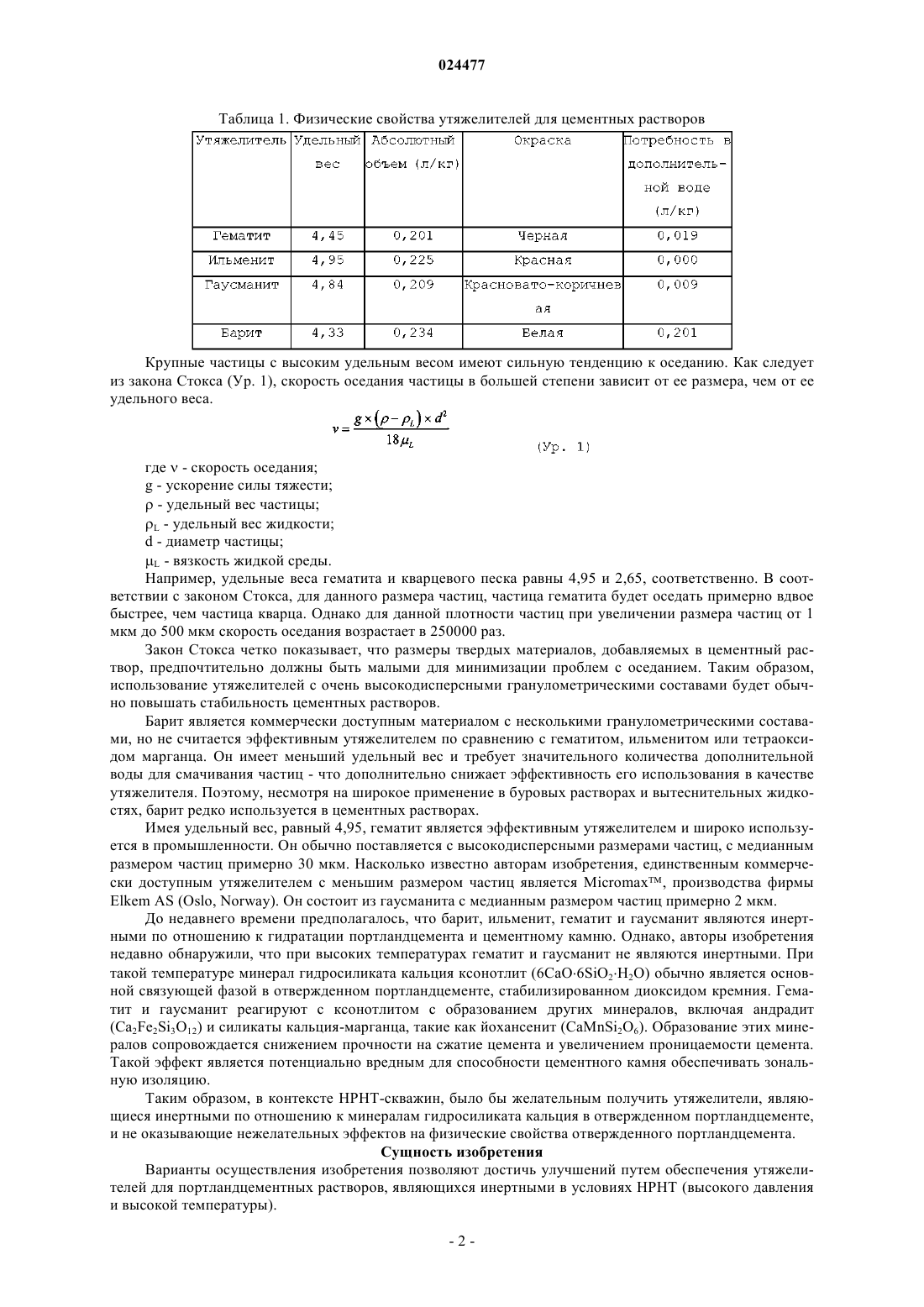

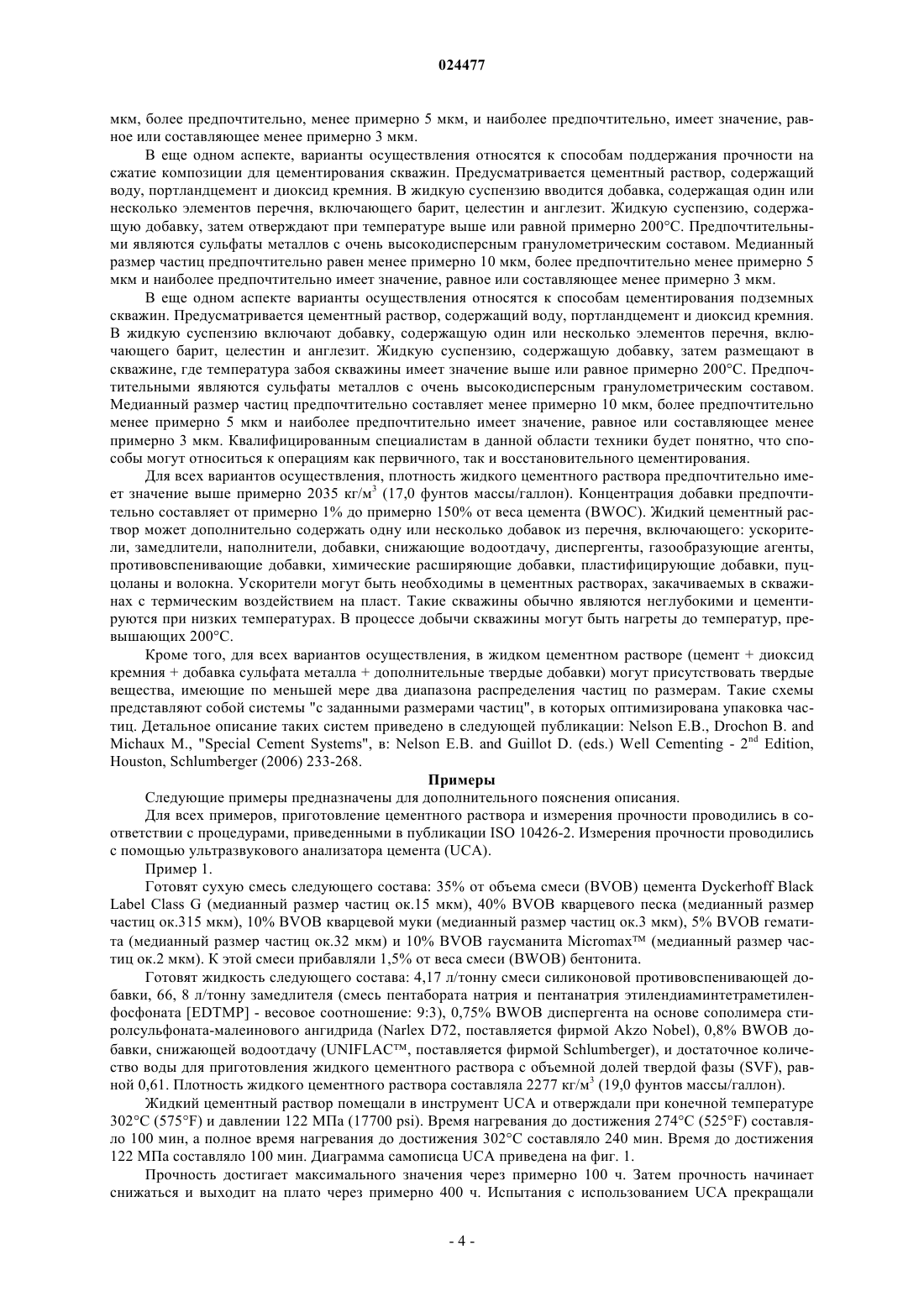

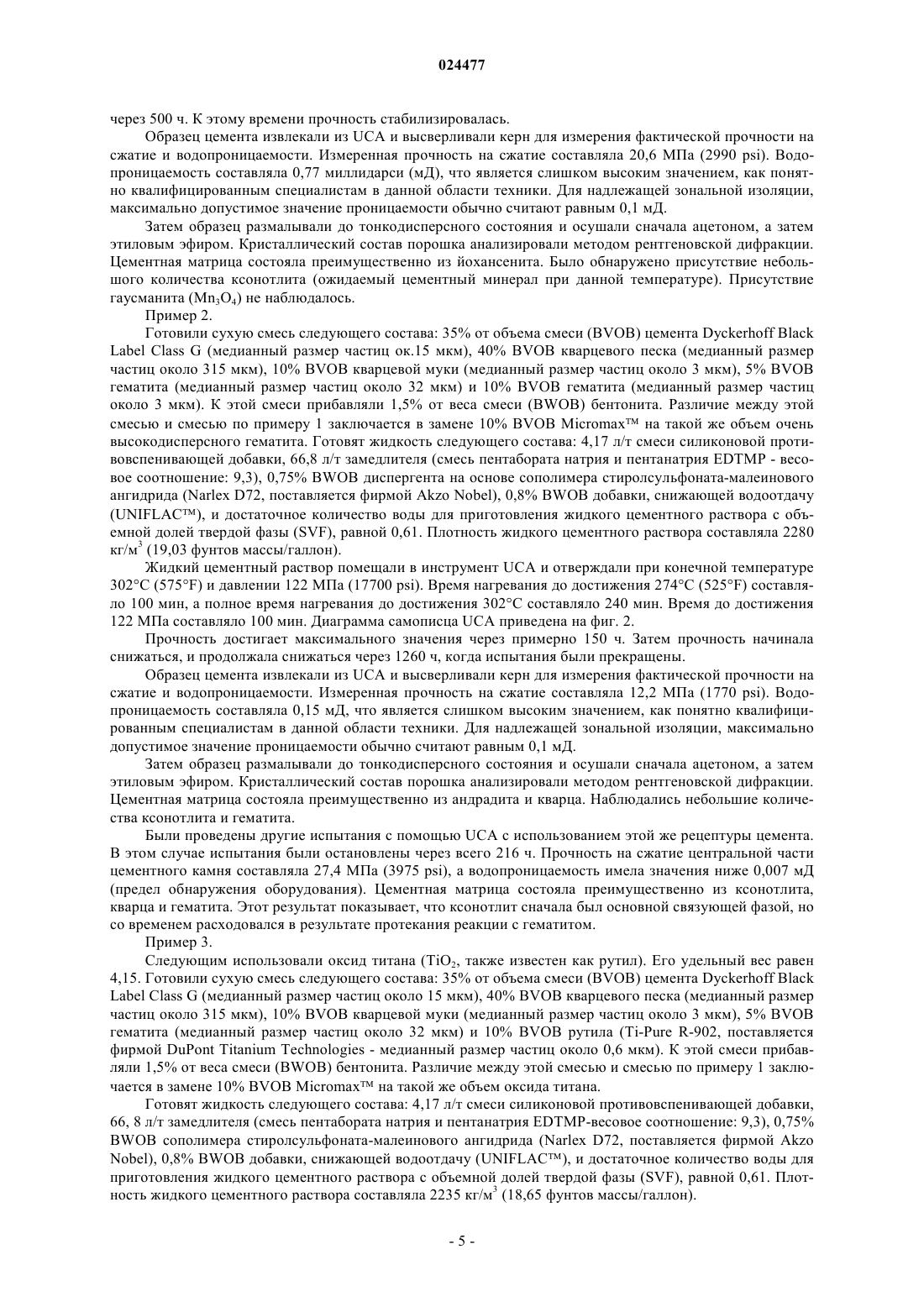

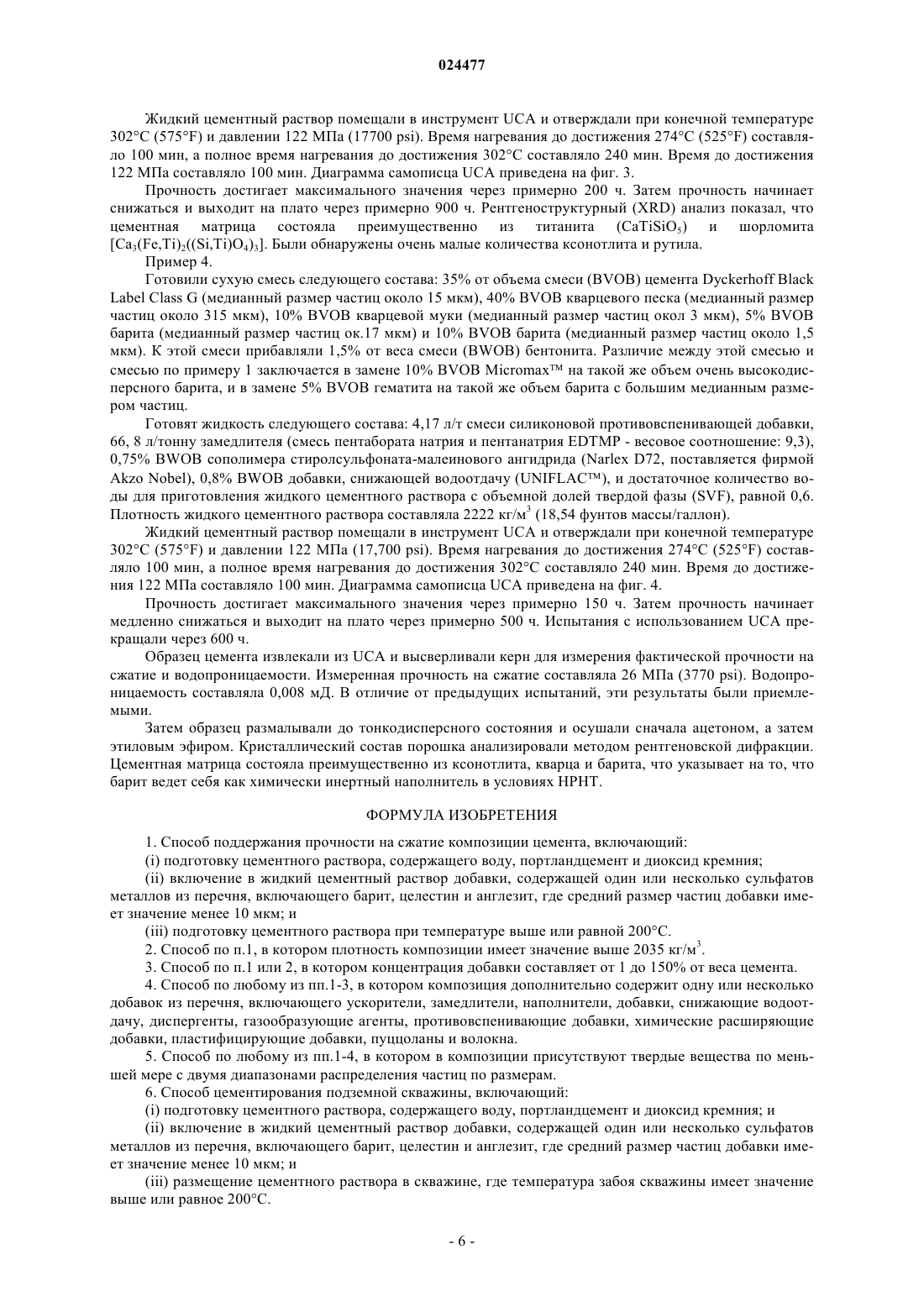

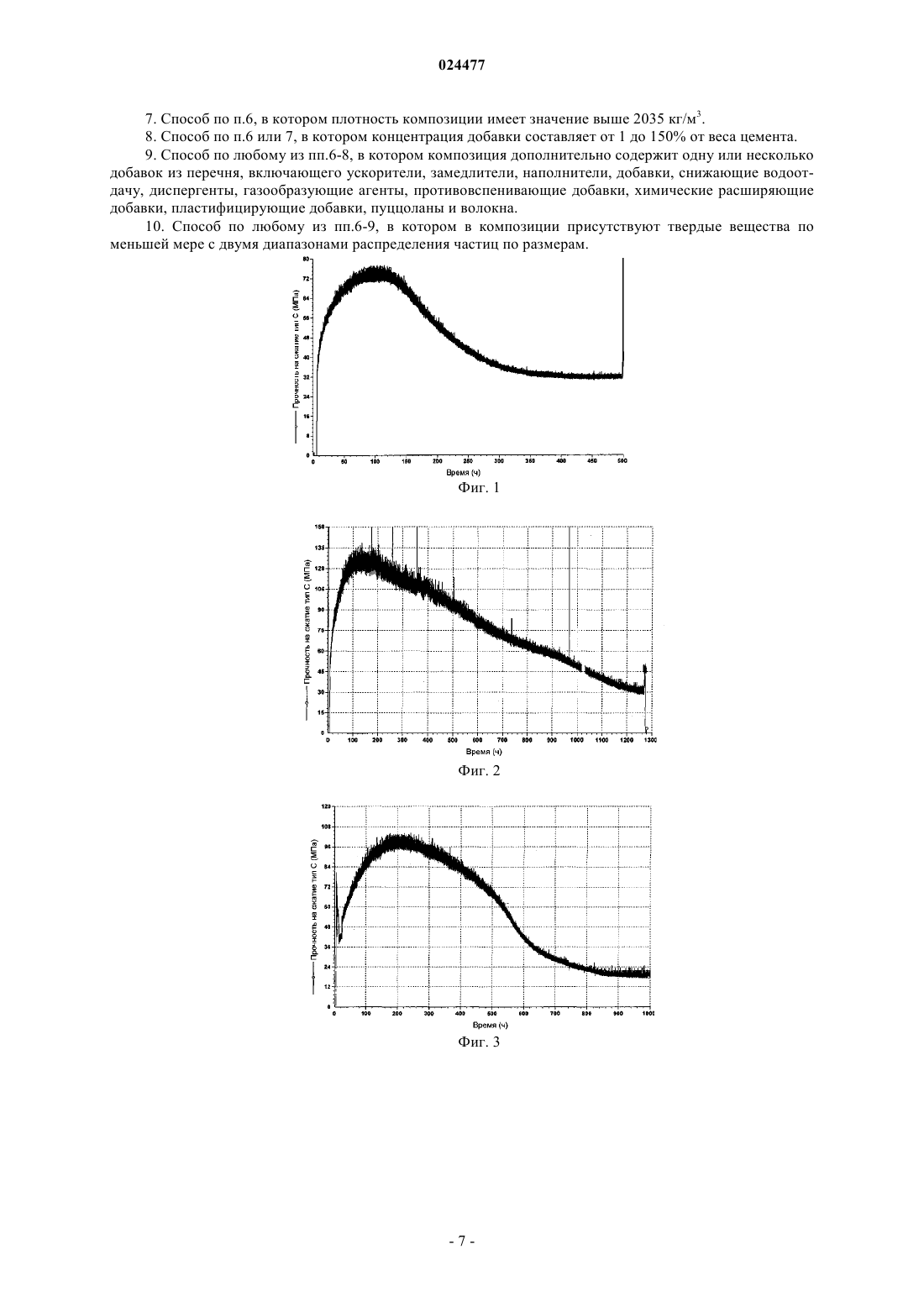

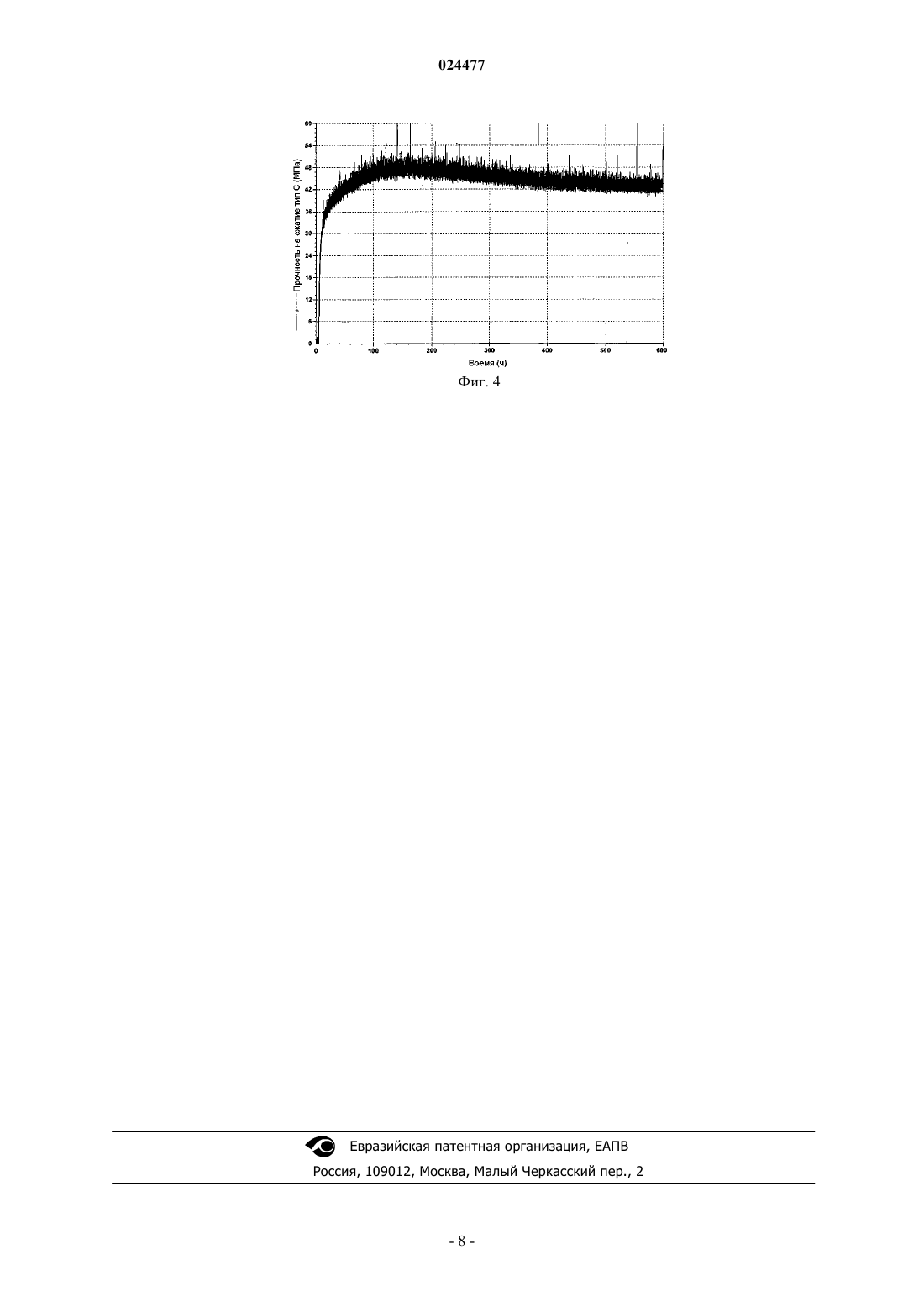

Композиции для цементирования скважин, предназначенные для использования в высоконапорных высокотемпературных (НРНТ) скважинах, часто утяжеляют, и они содержат утяжелители, такие как гематит, ильменит, барит и гаусманит. Утяжелители обычно являются тонкодисперсными для обеспечения их суспендирования в цементном растворе. При высокой температуре тонкодисперсные утяжелители на основе оксидов металлов реагируют со связующим гидросиликатом кальция в отвержденном портландцементе, что приводит к ухудшению характеристик цементного камня. Тонкодисперсные утяжелители на основе сульфатов металлов являются инертными по отношению к гидросиликату кальция; вследствие этого сохраняется стабильность цементного камня. Предпосылки создания изобретения Данный раздел содержит информацию, относящуюся к данному изобретению, и может не соответствовать известному уровню техники. Данное описание относится к композициям и способам обработки подземных формаций, в частности, к композициям и способам цементирования подземных скважин. При сооружении подземных скважин во время и после бурения обычно помещают в ствол скважины тело трубчатой формы. Тело трубчатой формы может представлять собой бурильную трубу, обсадную колонну, хвостовик, безмуфтовую длинномерную трубу или их комбинации. Тело трубчатой формы должно выполнять роль канала, по которому желательные флюиды могут перемещаться из скважины и собираться. Тело трубчатой формы нормально крепится в скважине с помощью цементного кольца. Цементное кольцо обеспечивает механическую опору и гидравлическую изоляцию между зонами или пластами, через которые проходит скважина. Последняя функция важна потому, что она предотвращает гидравлическое сообщение между зонами, которое могло бы приводить к загрязнению. Например, цементное кольцо блокирует попадание флюидов из нефте- или газоносных зон в водоносный пласт и загрязнение питьевой воды. Кроме того, для оптимизации производительности скважины может быть желательной изоляция, например, газопродуктивной зоны от нефтепродуктивной зоны. Цементное кольцо обеспечивает гидравлическую изоляцию благодаря его низкой проницаемости. Кроме того, для предотвращения утечек необходима тесная связь между цементным кольцом и как телом трубчатой формы, так и буровой скважиной. Портландцемент используется для цементирования подавляющего большинства подземных скважин. Для достижения оптимального размещения цементного раствора и свойств цементного камня обычно требуется включение одной или нескольких добавок, модифицирующих химические и/или физические характеристики раствора. Существует множество добавок, относящихся к нескольким категориям, включая (без ограничений) ускорители, замедлители, диспергенты, добавки, снижающие водоотдачу,наполнители, пуццоланы, утяжелители, набухающие материалы, газообразующие материалы и противовспенивающие добавки. Широкое обсуждение, касающееся добавок для скважинных цементов, приведено в следующей публикации - Nelson E.B., Michaux M. and Drochon В.: "Cement Additives and Mechanismsof Action", в: Nelson E.B. and Guillot D. (eds.): Well Cementing (2nd Edition), Schlumberger, Houston (2006) 49-91. Разработка цементных растворов для высоконапорных высокотемпературных (НРНТ) скважин представляет собой особенно сложную задачу. В общих чертах, НРНТ-скважины начинаются с температуры в забое скважины, превышающей примерно 150 С (300F), и давления в забое скважины, превышающего примерно 69 МПа (10000 psi). Для получения дисперсии, которую операторы могли бы успешно ввести в скважину, и цементного камня, обеспечивающего опору обсадной колонны и зональную изоляцию на протяжении срока эксплуатации скважины, обычно требуется сложный набор добавок, включая замедлители, диспергенты, добавки, снижающие водоотдачу, и кремнеземистые стабилизаторы. В цементных растворах для НРНТ-скважин часто также используются утяжелители. Жидкие цементные растворы высокой плотности необходимы для создания достаточного гидростатического давления в стволе скважины для обеспечения контроля скважины. Один из способов увеличения плотности цементного раствора заключается в уменьшении количества воды затворения. Для поддержания прокачиваемости требуется добавление диспергента. Основным недостатком таких цементных растворов с пониженным водосодержанием является сложность одновременного обеспечения достаточного контроля водоотдачи, приемлемых реологических свойств и стабильности цементного раствора (т.е., отсутствие оседания твердой фазы). Обычно максимальная плотность жидкого цементного раствора, которая может быть достигнута путем уменьшения концентрации воды затворения, составляет примерно 2160 кг/м 3(18,0 фунтов массы/галлон). Многие НРНТ-скважины требуют использования жидких цементных растворов повышенной плотности. В таких условиях добавляют материалы с высоким удельным весом (известные как утяжелители). Для того, чтобы быть приемлемыми для использования в качестве утяжелителей, такие материалы должны удовлетворять нескольким критериям. Гранулометрический состав материала должен быть совместим с цементом. Крупные частицы имеют склонность оседать из суспензии, в то время как мелкие частицы имеют тенденцию к увеличению вязкости цементных растворов. Потребность в воде затворения должна быть низкой (т.е., для смачивания частиц утяжелителя должно быть необходимо очень малое количество воды). Материал должен быть инертным по отношению к цементу, и совместимым с другими добавками в цементном растворе. Наиболее распространенными утяжелителями для портландцементных растворов являются гематит(Fe2O3), ильменит (FeTiO3), гаусманит (Mn3O4) и барит (BaSO4). Их физические свойства приведены в табл. 1. Удельные веса могут меняться для разных партий в зависимости от примесей, которые могут в них присутствовать. Таблица 1. Физические свойства утяжелителей для цементных растворов Крупные частицы с высоким удельным весом имеют сильную тенденцию к оседанию. Как следует из закона Стокса (Ур. 1), скорость оседания частицы в большей степени зависит от ее размера, чем от ее удельного веса.L - вязкость жидкой среды. Например, удельные веса гематита и кварцевого песка равны 4,95 и 2,65, соответственно. В соответствии с законом Стокса, для данного размера частиц, частица гематита будет оседать примерно вдвое быстрее, чем частица кварца. Однако для данной плотности частиц при увеличении размера частиц от 1 мкм до 500 мкм скорость оседания возрастает в 250000 раз. Закон Стокса четко показывает, что размеры твердых материалов, добавляемых в цементный раствор, предпочтительно должны быть малыми для минимизации проблем с оседанием. Таким образом,использование утяжелителей с очень высокодисперсными гранулометрическими составами будет обычно повышать стабильность цементных растворов. Барит является коммерчески доступным материалом с несколькими гранулометрическими составами, но не считается эффективным утяжелителем по сравнению с гематитом, ильменитом или тетраоксидом марганца. Он имеет меньший удельный вес и требует значительного количества дополнительной воды для смачивания частиц - что дополнительно снижает эффективность его использования в качестве утяжелителя. Поэтому, несмотря на широкое применение в буровых растворах и вытеснительных жидкостях, барит редко используется в цементных растворах. Имея удельный вес, равный 4,95, гематит является эффективным утяжелителем и широко используется в промышленности. Он обычно поставляется с высокодисперсными размерами частиц, с медианным размером частиц примерно 30 мкм. Насколько известно авторам изобретения, единственным коммерчески доступным утяжелителем с меньшим размером частиц является Micromax, производства фирмыElkem AS (Oslo, Norway). Он состоит из гаусманита с медианным размером частиц примерно 2 мкм. До недавнего времени предполагалось, что барит, ильменит, гематит и гаусманит являются инертными по отношению к гидратации портландцемента и цементному камню. Однако, авторы изобретения недавно обнаружили, что при высоких температурах гематит и гаусманит не являются инертными. При такой температуре минерал гидросиликата кальция ксонотлит (6 СаО 6SiO2 Н 2 О) обычно является основной связующей фазой в отвержденном портландцементе, стабилизированном диоксидом кремния. Гематит и гаусманит реагируют с ксонотлитом с образованием других минералов, включая андрадит(Ca2Fe2Si3O12) и силикаты кальция-марганца, такие как йохансенит (CaMnSi2O6). Образование этих минералов сопровождается снижением прочности на сжатие цемента и увеличением проницаемости цемента. Такой эффект является потенциально вредным для способности цементного камня обеспечивать зональную изоляцию. Таким образом, в контексте НРНТ-скважин, было бы желательным получить утяжелители, являющиеся инертными по отношению к минералам гидросиликата кальция в отвержденном портландцементе,и не оказывающие нежелательных эффектов на физические свойства отвержденного портландцемента. Сущность изобретения Варианты осуществления изобретения позволяют достичь улучшений путем обеспечения утяжелителей для портландцементных растворов, являющихся инертными в условиях НРНТ (высокого давления и высокой температуры). В одном аспекте варианты осуществления относятся к композициям для цементирования скважин,содержащим воду и твердые вещества, включая портландцемент, диоксид кремния и добавку, содержащую один или несколько сульфатов металлов из перечня, включающего барит, целестин и англезит, где медианный размер частиц добавки имеет значение менее примерно 10 мкм. В дополнительном аспекте варианты осуществления относятся к способам поддержания прочности на сжатие композиции цемента, включающим: обеспечение цементного раствора, содержащего воду,портландцемент и диоксид кремния; и включение в жидкий цементный раствор добавки, содержащей один или несколько сульфатов металлов из перечня, включающего барит, целестин и англезит, средний размер частиц добавки имеет значения менее примерно 10 мкм; и отверждение цементного раствора при температуре выше или равной примерно 200 С. В еще одном аспекте варианты осуществления относятся к способам цементирования подземной скважины, включающим обеспечение цементного раствора, содержащего воду, портландцемент и диоксид кремния; включение в жидкий цементный раствор добавки, содержащей один или несколько сульфатов металлов из перечня, включающего барит, целестин и англезит, средний размер частицы добавки имеет значения менее примерно 10 мкм; размещение цементного раствора в скважине; причем температура забоя скважины имеет значение выше или равное примерно 200 С. Краткое описание чертежей Фиг. 1 изображает кривую набора прочности в условиях НРНТ (высокого давления и высокой температуры) для портландцементной системы высокой плотности, содержащей гематит и гаусманит. Фиг. 2 изображает кривую набора прочности в условиях НРНТ для портландцементной системы высокой плотности, содержащей гематит с двумя распределениями частиц по размерам. Фиг. 3 изображает кривую набора прочности в условиях НРНТ для портландцементной системы высокой плотности, содержащей гематит и оксид титана (рутил). Фиг. 4 изображает кривую набора прочности в условиях НРНТ для портландцементной системы высокой плотности, содержащей барит с двумя распределениями частиц по размерам. Подробное описание изобретения Следует сначала отметить, что при разработке любого реального варианта осуществления изобретения требуется принимать многочисленные решения, ассоциированные с определенными способами реализации, для достижения конкретных целей разработчика, связанных с соответствием системе и ограничениями, обуславливаемыми бизнес соображениями, которые могут меняться для разных способов реализации. Кроме того, следует понимать, что соответствующие проектно-конструкторские работы могут быть сложными и требовать значительных затрат времени, но тем не менее оставаться обычной рабочей практикой для рядового специалиста в данной области техники, имеющего доступ к данному описанию. Кроме того, композиция, используемая/раскрытая в данном описании, также может включать некоторые компоненты, отличные от указанных в данном описании. В разделе сущности изобретения и данном подробном его описании, каждое числовое значение следует воспринимать сначала как определенное с помощью термина "приблизительно" (за исключением случаев, когда оно уже определено таким образом), а затем - как не имеющее такого определение, если иное не следует из контекста. Также, в разделе сущности изобретения и данном подробном описании следует понимать, что диапазон концентраций, приведенный или описанный как применимый, пригодный и т.п., должен подразумевать, что любую и все концентрации данного диапазона, включая конечные точки, следует рассматривать как указанные. Например, "диапазон значений от 1 до 10" следует понимать как указывающий каждое и любое возможное число из континуума от примерно 1 до примерно 10. Таким образом, даже если явным образом указаны или упомянуты конкретные частные значения в данном диапазоне или только несколько конкретных значений, или даже не приведены частные значения в данном диапазоне, следует понимать, что авторы изобретения считают и подразумевают, что любые и все частные значения в данном диапазоне должны рассматриваться как указанные, и что авторы изобретения обладают знаниями, позволяющими охватить диапазон в целом и все точки в данном диапазоне. Все соотношения или процентные доли, приведенные далее в данном описании, являются весовыми, если не указано иное. Как было указано ранее, существует потребность в утяжелителях, являющихся инертными по отношению к цементным минералам гидросиликатов кальция в условиях НРНТ (высокого давления и высоких температур). Авторы изобретения неожиданно обнаружили, что сульфаты металлов, включая (без ограничений) сульфат бария (барит), сульфат стронция (целестин) и сульфат свинца (англезит), не реагируют с ксонотлитом, и не вызывают потери прочности цемента на сжатие или увеличения проницаемости цемента. Такие сульфаты являются по существу нерастворимыми в воде. В одном аспекте варианты осуществления относятся к композициям для цементирования скважин,содержащим воду и твердые вещества, включая портландцемент, диоксид кремния и добавку, содержащую один или несколько элементов перечня, включающего барит, целестин и англезит. Композиция предпочтительно является прокачиваемой. Квалифицированным специалистам в данной области техники будет понятно, что прокачиваемый цементный раствор обычно имеет вязкость менее 1000 мПас при скорости сдвига 100 с-1. Предпочтительными являются сульфаты металлов с очень высокодисперсным гранулометрическим составом. Медианный размер частиц предпочтительно равен менее примерно 10 мкм, более предпочтительно, менее примерно 5 мкм, и наиболее предпочтительно, имеет значение, равное или составляющее менее примерно 3 мкм. В еще одном аспекте, варианты осуществления относятся к способам поддержания прочности на сжатие композиции для цементирования скважин. Предусматривается цементный раствор, содержащий воду, портландцемент и диоксид кремния. В жидкую суспензию вводится добавка, содержащая один или несколько элементов перечня, включающего барит, целестин и англезит. Жидкую суспензию, содержащую добавку, затем отверждают при температуре выше или равной примерно 200 С. Предпочтительными являются сульфаты металлов с очень высокодисперсным гранулометрическим составом. Медианный размер частиц предпочтительно равен менее примерно 10 мкм, более предпочтительно менее примерно 5 мкм и наиболее предпочтительно имеет значение, равное или составляющее менее примерно 3 мкм. В еще одном аспекте варианты осуществления относятся к способам цементирования подземных скважин. Предусматривается цементный раствор, содержащий воду, портландцемент и диоксид кремния. В жидкую суспензию включают добавку, содержащую один или несколько элементов перечня, включающего барит, целестин и англезит. Жидкую суспензию, содержащую добавку, затем размещают в скважине, где температура забоя скважины имеет значение выше или равное примерно 200 С. Предпочтительными являются сульфаты металлов с очень высокодисперсным гранулометрическим составом. Медианный размер частиц предпочтительно составляет менее примерно 10 мкм, более предпочтительно менее примерно 5 мкм и наиболее предпочтительно имеет значение, равное или составляющее менее примерно 3 мкм. Квалифицированным специалистам в данной области техники будет понятно, что способы могут относиться к операциям как первичного, так и восстановительного цементирования. Для всех вариантов осуществления, плотность жидкого цементного раствора предпочтительно имеет значение выше примерно 2035 кг/м 3 (17,0 фунтов массы/галлон). Концентрация добавки предпочтительно составляет от примерно 1% до примерно 150% от веса цемента (BWOC). Жидкий цементный раствор может дополнительно содержать одну или несколько добавок из перечня, включающего: ускорители, замедлители, наполнители, добавки, снижающие водоотдачу, диспергенты, газообразующие агенты,противовспенивающие добавки, химические расширяющие добавки, пластифицирующие добавки, пуццоланы и волокна. Ускорители могут быть необходимы в цементных растворах, закачиваемых в скважинах с термическим воздействием на пласт. Такие скважины обычно являются неглубокими и цементируются при низких температурах. В процессе добычи скважины могут быть нагреты до температур, превышающих 200 С. Кроме того, для всех вариантов осуществления, в жидком цементном растворе (цемент + диоксид кремния + добавка сульфата металла + дополнительные твердые добавки) могут присутствовать твердые вещества, имеющие по меньшей мере два диапазона распределения частиц по размерам. Такие схемы представляют собой системы "с заданными размерами частиц", в которых оптимизирована упаковка частиц. Детальное описание таких систем приведено в следующей публикации: Nelson E.B., Drochon В. andMichaux M., "Special Cement Systems", в: Nelson E.В. and Guillot D. (eds.) Well Cementing - 2nd Edition,Houston, Schlumberger (2006) 233-268. Примеры Следующие примеры предназначены для дополнительного пояснения описания. Для всех примеров, приготовление цементного раствора и измерения прочности проводились в соответствии с процедурами, приведенными в публикации ISO 10426-2. Измерения прочности проводились с помощью ультразвукового анализатора цемента (UCA). Пример 1. Готовят сухую смесь следующего состава: 35% от объема смеси (BVOB) цемента Dyckerhoff BlackLabel Class G (медианный размер частиц ок.15 мкм), 40% BVOB кварцевого песка (медианный размер частиц ок.315 мкм), 10% BVOB кварцевой муки (медианный размер частиц ок.3 мкм), 5% BVOB гематита (медианный размер частиц ок.32 мкм) и 10% BVOB гаусманита Micromax (медианный размер частиц ок.2 мкм). К этой смеси прибавляли 1,5% от веса смеси (BWOB) бентонита. Готовят жидкость следующего состава: 4,17 л/тонну смеси силиконовой противовспенивающей добавки, 66, 8 л/тонну замедлителя (смесь пентабората натрия и пентанатрия этилендиаминтетраметиленфосфоната [EDTMP] - весовое соотношение: 9:3), 0,75% BWOB диспергента на основе сополимера стиролсульфоната-малеинового ангидрида (Narlex D72, поставляется фирмой Akzo Nobel), 0,8% BWOB добавки, снижающей водоотдачу (UNIFLAC, поставляется фирмой Schlumberger), и достаточное количество воды для приготовления жидкого цементного раствора с объемной долей твердой фазы (SVF), равной 0,61. Плотность жидкого цементного раствора составляла 2277 кг/м 3 (19,0 фунтов массы/галлон). Жидкий цементный раствор помещали в инструмент UCA и отверждали при конечной температуре 302 С (575F) и давлении 122 МПа (17700 psi). Время нагревания до достижения 274 С (525F) составляло 100 мин, а полное время нагревания до достижения 302 С составляло 240 мин. Время до достижения 122 МПа составляло 100 мин. Диаграмма самописца UCA приведена на фиг. 1. Прочность достигает максимального значения через примерно 100 ч. Затем прочность начинает снижаться и выходит на плато через примерно 400 ч. Испытания с использованием UCA прекращали через 500 ч. К этому времени прочность стабилизировалась. Образец цемента извлекали из UCA и высверливали керн для измерения фактической прочности на сжатие и водопроницаемости. Измеренная прочность на сжатие составляла 20,6 МПа (2990 psi). Водопроницаемость составляла 0,77 миллидарси (мД), что является слишком высоким значением, как понятно квалифицированным специалистам в данной области техники. Для надлежащей зональной изоляции,максимально допустимое значение проницаемости обычно считают равным 0,1 мД. Затем образец размалывали до тонкодисперсного состояния и осушали сначала ацетоном, а затем этиловым эфиром. Кристаллический состав порошка анализировали методом рентгеновской дифракции. Цементная матрица состояла преимущественно из йохансенита. Было обнаружено присутствие небольшого количества ксонотлита (ожидаемый цементный минерал при данной температуре). Присутствие гаусманита (Mn3O4) не наблюдалось. Пример 2. Готовили сухую смесь следующего состава: 35% от объема смеси (BVOB) цемента Dyckerhoff BlackLabel Class G (медианный размер частиц ок.15 мкм), 40% BVOB кварцевого песка (медианный размер частиц около 315 мкм), 10% BVOB кварцевой муки (медианный размер частиц около 3 мкм), 5% BVOB гематита (медианный размер частиц около 32 мкм) и 10% BVOB гематита (медианный размер частиц около 3 мкм). К этой смеси прибавляли 1,5% от веса смеси (BWOB) бентонита. Различие между этой смесью и смесью по примеру 1 заключается в замене 10% BVOB Micromax на такой же объем очень высокодисперсного гематита. Готовят жидкость следующего состава: 4,17 л/т смеси силиконовой противовспенивающей добавки, 66,8 л/т замедлителя (смесь пентабората натрия и пентанатрия EDTMP - весовое соотношение: 9,3), 0,75% BWOB диспергента на основе сополимера стиролсульфоната-малеинового ангидрида (Narlex D72, поставляется фирмой Akzo Nobel), 0,8% BWOB добавки, снижающей водоотдачу(UNIFLAC), и достаточное количество воды для приготовления жидкого цементного раствора с объемной долей твердой фазы (SVF), равной 0,61. Плотность жидкого цементного раствора составляла 2280 кг/м 3 (19,03 фунтов массы/галлон). Жидкий цементный раствор помещали в инструмент UCA и отверждали при конечной температуре 302 С (575F) и давлении 122 МПа (17700 psi). Время нагревания до достижения 274 С (525F) составляло 100 мин, а полное время нагревания до достижения 302 С составляло 240 мин. Время до достижения 122 МПа составляло 100 мин. Диаграмма самописца UCA приведена на фиг. 2. Прочность достигает максимального значения через примерно 150 ч. Затем прочность начинала снижаться, и продолжала снижаться через 1260 ч, когда испытания были прекращены. Образец цемента извлекали из UCA и высверливали керн для измерения фактической прочности на сжатие и водопроницаемости. Измеренная прочность на сжатие составляла 12,2 МПа (1770 psi). Водопроницаемость составляла 0,15 мД, что является слишком высоким значением, как понятно квалифицированным специалистам в данной области техники. Для надлежащей зональной изоляции, максимально допустимое значение проницаемости обычно считают равным 0,1 мД. Затем образец размалывали до тонкодисперсного состояния и осушали сначала ацетоном, а затем этиловым эфиром. Кристаллический состав порошка анализировали методом рентгеновской дифракции. Цементная матрица состояла преимущественно из андрадита и кварца. Наблюдались небольшие количества ксонотлита и гематита. Были проведены другие испытания с помощью UCA с использованием этой же рецептуры цемента. В этом случае испытания были остановлены через всего 216 ч. Прочность на сжатие центральной части цементного камня составляла 27,4 МПа (3975 psi), а водопроницаемость имела значения ниже 0,007 мД(предел обнаружения оборудования). Цементная матрица состояла преимущественно из ксонотлита,кварца и гематита. Этот результат показывает, что ксонотлит сначала был основной связующей фазой, но со временем расходовался в результате протекания реакции с гематитом. Пример 3. Следующим использовали оксид титана (TiO2, также известен как рутил). Его удельный вес равен 4,15. Готовили сухую смесь следующего состава: 35% от объема смеси (BVOB) цемента Dyckerhoff BlackLabel Class G (медианный размер частиц около 15 мкм), 40% BVOB кварцевого песка (медианный размер частиц около 315 мкм), 10% BVOB кварцевой муки (медианный размер частиц около 3 мкм), 5% BVOB гематита (медианный размер частиц около 32 мкм) и 10% BVOB рутила (Ti-Pure R-902, поставляется фирмой DuPont Titanium Technologies - медианный размер частиц около 0,6 мкм). К этой смеси прибавляли 1,5% от веса смеси (BWOB) бентонита. Различие между этой смесью и смесью по примеру 1 заключается в замене 10% BVOB Micromax на такой же объем оксида титана. Готовят жидкость следующего состава: 4,17 л/т смеси силиконовой противовспенивающей добавки,66, 8 л/т замедлителя (смесь пентабората натрия и пентанатрия EDTMP-весовое соотношение: 9,3), 0,75%Nobel), 0,8% BWOB добавки, снижающей водоотдачу (UNIFLAC), и достаточное количество воды для приготовления жидкого цементного раствора с объемной долей твердой фазы (SVF), равной 0,61. Плотность жидкого цементного раствора составляла 2235 кг/м 3 (18,65 фунтов массы/галлон). Жидкий цементный раствор помещали в инструмент UCA и отверждали при конечной температуре 302 С (575F) и давлении 122 МПа (17700 psi). Время нагревания до достижения 274 С (525F) составляло 100 мин, а полное время нагревания до достижения 302 С составляло 240 мин. Время до достижения 122 МПа составляло 100 мин. Диаграмма самописца UCA приведена на фиг. 3. Прочность достигает максимального значения через примерно 200 ч. Затем прочность начинает снижаться и выходит на плато через примерно 900 ч. Рентгеноструктурный (XRD) анализ показал, что цементная матрица состояла преимущественно из титанита (CaTiSiO5) и шорломита[Са 3(Fe,Ti)2Si,Ti)О 4)3]. Были обнаружены очень малые количества ксонотлита и рутила. Пример 4. Готовили сухую смесь следующего состава: 35% от объема смеси (BVOB) цемента Dyckerhoff BlackLabel Class G (медианный размер частиц около 15 мкм), 40% BVOB кварцевого песка (медианный размер частиц около 315 мкм), 10% BVOB кварцевой муки (медианный размер частиц окол 3 мкм), 5% BVOB барита (медианный размер частиц ок.17 мкм) и 10% BVOB барита (медианный размер частиц около 1,5 мкм). К этой смеси прибавляли 1,5% от веса смеси (BWOB) бентонита. Различие между этой смесью и смесью по примеру 1 заключается в замене 10% BVOB Micromax на такой же объем очень высокодисперсного барита, и в замене 5% BVOB гематита на такой же объем барита с большим медианным размером частиц. Готовят жидкость следующего состава: 4,17 л/т смеси силиконовой противовспенивающей добавки,66, 8 л/тонну замедлителя (смесь пентабората натрия и пентанатрия EDTMP - весовое соотношение: 9,3),0,75% BWOB сополимера стиролсульфоната-малеинового ангидрида (Narlex D72, поставляется фирмойAkzo Nobel), 0,8% BWOB добавки, снижающей водоотдачу (UNIFLAC), и достаточное количество воды для приготовления жидкого цементного раствора с объемной долей твердой фазы (SVF), равной 0,6. Плотность жидкого цементного раствора составляла 2222 кг/м 3 (18,54 фунтов массы/галлон). Жидкий цементный раствор помещали в инструмент UCA и отверждали при конечной температуре 302 С (575F) и давлении 122 МПа (17,700 psi). Время нагревания до достижения 274 С (525F) составляло 100 мин, а полное время нагревания до достижения 302 С составляло 240 мин. Время до достижения 122 МПа составляло 100 мин. Диаграмма самописца UCA приведена на фиг. 4. Прочность достигает максимального значения через примерно 150 ч. Затем прочность начинает медленно снижаться и выходит на плато через примерно 500 ч. Испытания с использованием UCA прекращали через 600 ч. Образец цемента извлекали из UCA и высверливали керн для измерения фактической прочности на сжатие и водопроницаемости. Измеренная прочность на сжатие составляла 26 МПа (3770 psi). Водопроницаемость составляла 0,008 мД. В отличие от предыдущих испытаний, эти результаты были приемлемыми. Затем образец размалывали до тонкодисперсного состояния и осушали сначала ацетоном, а затем этиловым эфиром. Кристаллический состав порошка анализировали методом рентгеновской дифракции. Цементная матрица состояла преимущественно из ксонотлита, кварца и барита, что указывает на то, что барит ведет себя как химически инертный наполнитель в условиях НРНТ. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ поддержания прочности на сжатие композиции цемента, включающий:(ii) включение в жидкий цементный раствор добавки, содержащей один или несколько сульфатов металлов из перечня, включающего барит, целестин и англезит, где средний размер частиц добавки имеет значение менее 10 мкм; и(iii) подготовку цементного раствора при температуре выше или равной 200 С. 2. Способ по п.1, в котором плотность композиции имеет значение выше 2035 кг/м 3. 3. Способ по п.1 или 2, в котором концентрация добавки составляет от 1 до 150% от веса цемента. 4. Способ по любому из пп.1-3, в котором композиция дополнительно содержит одну или несколько добавок из перечня, включающего ускорители, замедлители, наполнители, добавки, снижающие водоотдачу, диспергенты, газообразующие агенты, противовспенивающие добавки, химические расширяющие добавки, пластифицирующие добавки, пуццоланы и волокна. 5. Способ по любому из пп.1-4, в котором в композиции присутствуют твердые вещества по меньшей мере с двумя диапазонами распределения частиц по размерам. 6. Способ цементирования подземной скважины, включающий:(ii) включение в жидкий цементный раствор добавки, содержащей один или несколько сульфатов металлов из перечня, включающего барит, целестин и англезит, где средний размер частиц добавки имеет значение менее 10 мкм; и(iii) размещение цементного раствора в скважине, где температура забоя скважины имеет значение выше или равное 200 С.-6 024477 7. Способ по п.6, в котором плотность композиции имеет значение выше 2035 кг/м 3. 8. Способ по п.6 или 7, в котором концентрация добавки составляет от 1 до 150% от веса цемента. 9. Способ по любому из пп.6-8, в котором композиция дополнительно содержит одну или несколько добавок из перечня, включающего ускорители, замедлители, наполнители, добавки, снижающие водоотдачу, диспергенты, газообразующие агенты, противовспенивающие добавки, химические расширяющие добавки, пластифицирующие добавки, пуццоланы и волокна. 10. Способ по любому из пп.6-9, в котором в композиции присутствуют твердые вещества по меньшей мере с двумя диапазонами распределения частиц по размерам.

МПК / Метки

МПК: C09K 8/48

Метки: скважин, способы, композиции, завершения

Код ссылки

<a href="https://eas.patents.su/9-24477-kompozicii-i-sposoby-zaversheniya-skvazhin.html" rel="bookmark" title="База патентов Евразийского Союза">Композиции и способы завершения скважин</a>

Предыдущий патент: Способ извлечения тетрагалогенидов переходных металлов и углеводородов из потока отходов

Следующий патент: Каталитическая система и ее использование для производства винилхлорида гидрохлорированием ацетилена

Случайный патент: Сепаратор с вибрационным ситом, способ сепарации и зажимное устройство