Винилароматические пенополимеры с улучшенными свойствами

Номер патента: 24000

Опубликовано: 31.08.2016

Авторы: Нове Стефане, Урбанцик Лаетитиа, Лодифайер Филиппе

Формула / Реферат

1. Композиция винилароматического пенополимера, включающая:

a) винилароматический полимер;

b) вспенивающий агент, введенный в полимер в количестве 1-10% от массы полимера (а);

c) тальк с размером частиц D50, измеренным седиграфом (ISO 13317-3), между 2,3 и 5 мкм и удельной поверхностью по БЭТ, измеренной согласно DIN 66131/2, между 4,2 и 9,5 м2/г в количестве 0,1-5% от массы полимера (а);

d) углеродную сажу с удельной поверхностью по БЭТ, измеренной по ASTM D-6556, между 9 и 65 м2/г в количестве 0,1-6% от массы полимера (а);

e) полиэтиленовый воск, однородно распределенный в полимере в количестве 0,1-1% от массы полимера (а).

2. Композиция по п.1, включающая:

a) винилароматический полимер, содержащий не менее 80 мас.% полистирола;

b) вспенивающий агент, введенный в полимер в количестве 3-8% от массы полимера (а);

c) тальк с размером частиц D50, измеренным седиграфом (ISO 13317-3), между 2,3 и 5 мкм и удельной поверхностью по БЭТ, измеренной согласно DIN 66131/2, между 4,2 и 9,5 м2/г в количестве 0,5-2% от массы полимера (а);

d) углеродную сажу с удельной поверхностью по БЭТ, измеренной по ASTM D-6556, между 9 и 31 м2/г в количестве 1-6% от массы полимера (а);

e) полиэтиленовый воск, однородно распределенный в полимере в количестве 0,2-0,8% от массы полимера (а).

3. Композиция по п.1 или 2, включающая:

a) винилароматический полимер, содержащий не менее 80 мас.% полистирола;

b) вспенивающий агент, введенный в полимер в количестве 3-8% от массы полимера (а);

c) тальк с размером частиц D50, измеренным седиграфом (ISO 13317-3), между 2,3 и 5 мкм и удельной поверхностью по БЭТ, измеренной согласно DIN 66131/2, между 4,2 и 9,5 м2/г в количестве 0,5-2% от массы полимера (а);

d) углеродную сажу с удельной поверхностью по БЭТ, измеренной по ASTM D-6556, между 9 и 31 м2/г в количестве 3-6% от массы полимера (а);

e) полиэтиленовый воск, представляющий собой ПЭВП (ПЭНД) с молекулярной массой менее 2500, однородно распределенный в полимере в количестве 0,2-0,8% от массы полимера (а).

4. Композиция по любому из пп.1-3, в которой вспенивающий агент представлен в виде смеси н-пентана и изопентана в соотношении 80 к 20 вес.% соответственно.

5. Винилароматическая полимерная пена, содержащая частицы композиции винилароматического пенополимера по любому из пп.1-4, со средним размером ячейки между 80 и 200 мкм при стандартном отклонении размера ячейки менее 50 мкм, при коэффициенте теплопроводности пены l ниже 32 мВт/мК (ISO 8301) и при плотности пены менее 22 г/л.

6. Винилароматическая полимерная пена по п.5, у которой относительный показатель стандартного отклонения от среднего размера ячейки винилароматического пенополимера составляет между 0,17 и 0,39.

7. Винилароматическая полимерная пена по п.5 или 6, у которой относительный показатель стандартного отклонения от среднего размера ячейки винилароматического пенополимера составляет между 0,17 и 0,29.

Текст

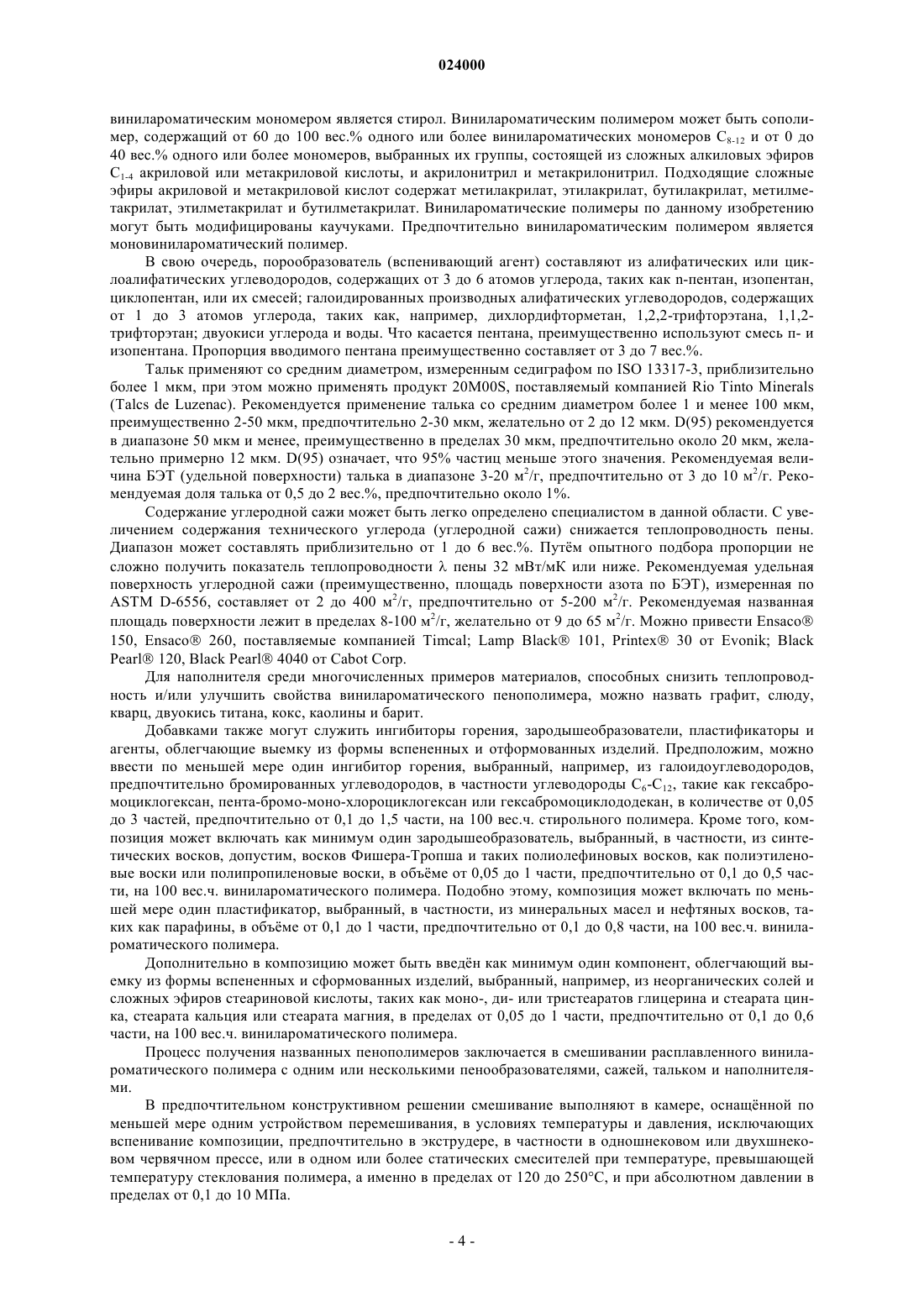

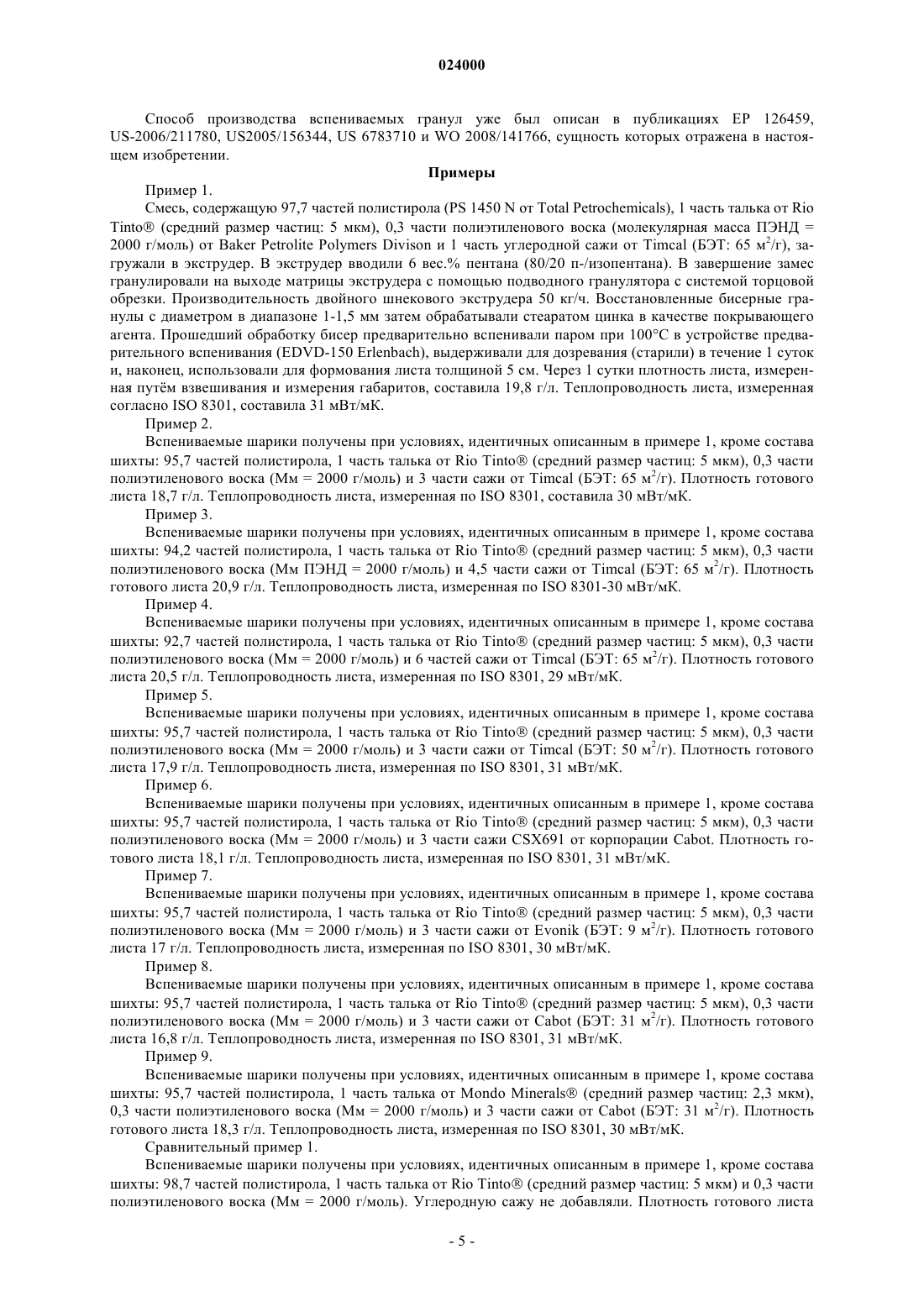

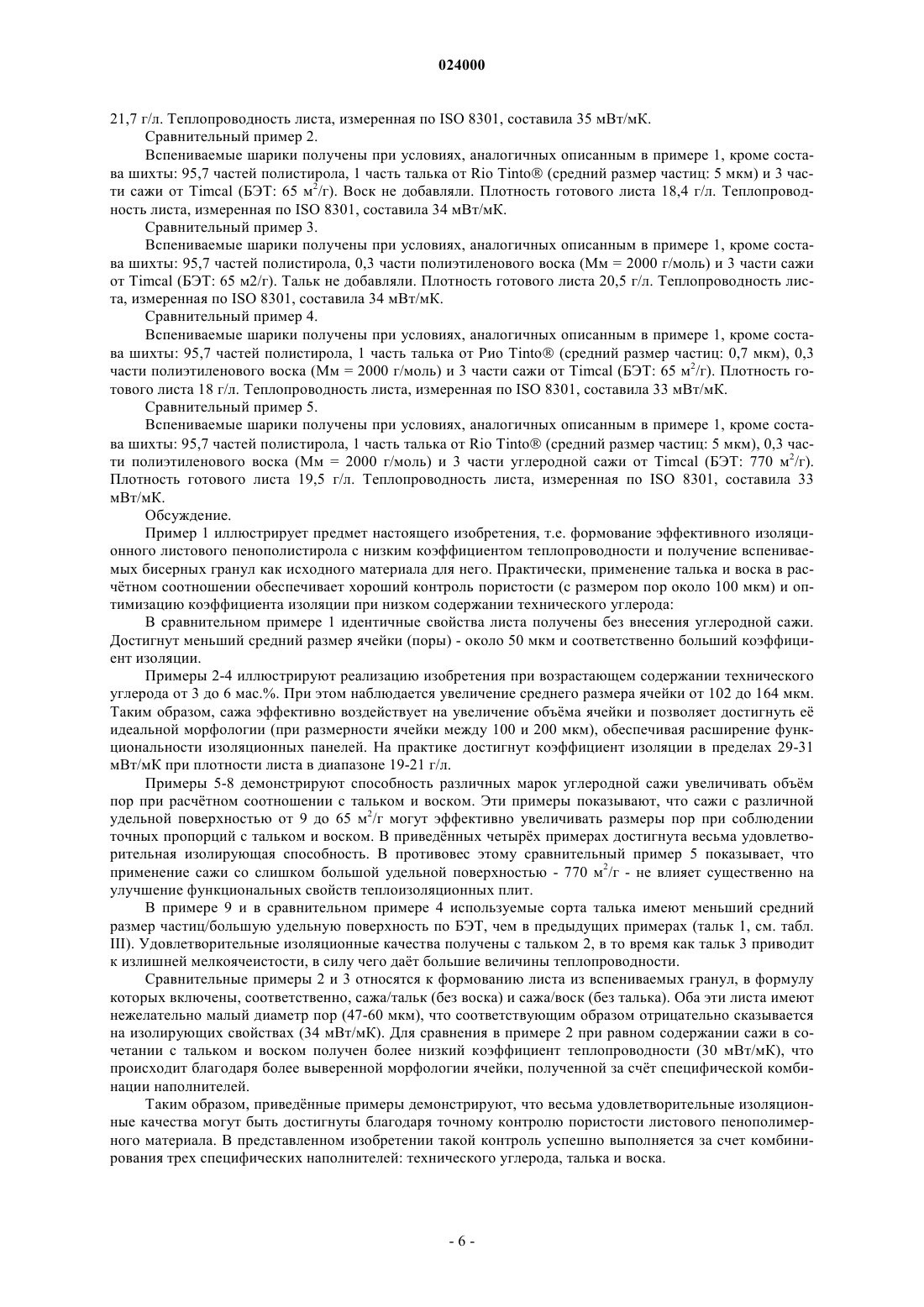

В изобретении раскрыта композиция винилароматического пенополимера, в состав которой входят а) винилароматический полимер, b) вспенивающий агент, введенный в полимер в количестве 1-10% от массы полимера (а), с) тальк с размером частиц D50, измеренным седиграфом (ISO 13317-3),между 2,3 и 5 мкм и удельной поверхностью по БЭТ, измеренной согласно DIN 66131/2, между 4,2 и 9,5 м 2/г в количестве 0,1-5% по массе полимера (a), d) углеродная сажа с удельной поверхностью по БЭТ, измеренной по ASTM D-6556, между 9 и 65 м 2/г в количестве 0,1-6% от массы полимера (а),е) полиэтиленовый воск, однородно распределнный в полимерной матрице в количестве 0,1-1% от массы полимера (а). Область изобретения Изобретение относится к винилароматическим пенополимерам, в частности к гранулированному пенополистиролу (ПС /EPS), содержащему порошки талька и сажи со специфическими свойствами, ассоциированные с воском. Изобретение также относится к пеноматериалам, получаемым спеканием вспененных гранул вышеназванных винилароматических пенополимеров, и, в частности, к изоляционным плитам/панелям с улучшенными теплоизолирующими свойствами. Уровень техники Давно известно применение вспенивающихся винилароматических полимеров для изготовления утепляющих панелей/листов в строительстве. Такие панели формуют под воздействием температуры и давления на вспениваемые импрегнированные (пропитанные) гранулы полимера. Гранулы ПС обычно вспенивают паром при температуре, немного превышающей температуру стеклования полимера. Термопластичные винилароматические полимеры, такие как полистирол, вспенивают введением в полимерную матрицу вспенивающего агента. Типичные вспениватели для винилароматических полимеров включают по меньшей мере один жидкий углеводород, содержащий при комнатной температуре от 3 до 7 атомов углерода, галоидуглеводород, двуокись углерода или воду. Количество пенообразователя обусловлено его молекулярной массой и ожидаемой плотностью пены. Обычно это составляет от 2 до 15% по массе, предпочтительно 3-9%. Пенополимеры в основном используют в виде шариков или гранул, которые под воздействием высокой температуры, чаще, посредством пара, сначала увеличивают в объме до требуемой плотности и после выдерживания в течение определнного периода спекают в блок-формах, придавая любую желаемую конфигурацию. Технология вспенивания полистирола (ПС) хорошо известна и достаточно полно представлена в публикациях ЕР 126459, US 2006/211780, US 2005/156344, US 6783710 и WO 2008/141766. Тальк является наиболее распространнным регулятором ячеистости ПС, что раскрыто на существующем уровне техники. Углеродная сажа известна как поглотитель инфракрасного излучения, снижающий теплопроводность вспененных гранул, спекаемых позже в плиты изоляционного материала. Европейский патент ЕР 372343 А 1 описывает ПС, включающий сажу и тальк, указывая, что введение 10% сажи снижает удельную теплопроводность на 15%. Обширная патентная литература свидетельствует об использовании углеродной сажи в этих целях. В публикации WO 97/45477 A1 описан ПС, содержащий 2-8% сажи, имеющий удельную поверхность азота по БЭТ (BET) [интегральный метод БЭТ (Брунауэра-Эммета-Теллера) определения величин удельной поверхности] в пределах от 10 до 500 м 2/г. Некоторые композиции ПС после вспенивания и спекания достигают коэффициента теплопроводностимежду 30-33 мВт/мК при средней температуре 10 С. В ЕР 620246 B1 описан пенополистирол плотностью менее 20 кг/м 3, содержащий атермические (нетеплопрозрачные) частицы, абсорбирующие (поглощающие) инфракрасное излучение. Публикация WO 2006/058733 A1 относится к гранулятам пенополистирола, содержащим:a) между 5 и 50 вес.% наполнителя, выбранного из порошкообразных неорганических материалов,таких как тальк, мел, каолин, гидроокись алюминия, нитрит алюминия, кремнекислый алюминий, сернокислый барий, углекислый кальций, двуокись титана, сернокислый кальций, кремневая кислота, кварцевая пудра, аэросил, окись алюминия или волластонит; иb) между 0,1 и 10 вес.% углеродной сажи или графита; в примере 2, где сажа составляет 1 вес.%, а 10 вес.% составляет мел, коэффициент теплопроводности= 32 мВт/мК. Другими публикациями, раскрывающими сходное воздействие регуляторов ячеистости и поглотителей ИК-излучения, таких как углеродная сажа, являются US 2007/0112082 A1, WO 2006/108672 А 2,WO 2007/045454 A1, WO 2008/141766 A1 и WO 2008/061678 A2. Однако, как уже неоднократно упоминалось в патентной литературе, сажа является сильным зародышеобразователем, что приводит к формированию пены с нежелательной мелкоячеистостью(US 6864298 В 2, US 6538042 B1, US 6476089 В 1). Ячеистость (пористость) играет решающую роль в достижении надлежащих изолирующих свойств и механической прочности. В литературе (Placido, ., Arduini-Schuster, M.C, Kuhn, J., Infrared PhysicsTechnology, 2005,46, 219; Schellenberg, J., Wallis, M., Journal of Cellular Plastics, 2010, 46, 209) сообщалось, что при определнной плотности существует оптимальный размер ячейки (поры), обеспечивающий лучшие изоляционные свойства. Из этого следует, что должный контроль за размерностью ячеистой структуры имеет определяющее значение. Были описаны некоторые реагенты, увеличивающие размеры ячеек, такие как полиэтиленгликоль вUS 2007/02991 B2 или моностеарат глицерина в US 7018700 В 2. Эти добавки могут применяться для увеличения размеров пор. Однако эти смягчители, как правило, оказывают негативное воздействие на вспениваемость гранул. Теперь установлено, что специальный подбор углеродной сажи, ассоциированной со специально подобранными тальком и воском, оказывает сужающее воздействие на размер пор (/ячеек) при вспенивании. Такое неожиданное поведение дат возможность легко добиваться нужного объма пор без ущерба для пенообразования. Таким образом, объм и морфология пор пены легко поддаются тонкому регулированию путм выбора типа и количества сажи, ассоциированной с тальком и воском со специфическими свойствами. Задачи изобретения Задачей настоящего изобретения является создание гранулятов винилароматического пенополимера, в частности гранулированного пенополистирола (ПС), в композицию которого включены порошки талька и углеродной сажи с заданными свойствами, ассоциированные с воском, что обеспечивает заданный диапазон размеров пор вспениваемых гранул названных гранулятов и ограничивает расширение их объма при вспенивании, улучшая термоизолирующие свойства получаемого спеканием листового изоляционного материала. Краткое описание изобретения Заявляемое изобретение раскрывает композицию винилароматического пенополимера, в состав которой входят:b) вспенивающий агент (/вспениватель/пенообразователь), вводимый в полимер в концентрации 110% по массе полимера (а);c) тальк с величиной частиц D50, измеренной седиграфом (ISO 13317-3), между 2,3 и 5 мкм и удельной поверхностью по БЭТ, измеренной согласно DIN 66131/2, между 4,2 и 9,5 м 2/г в концентрации 0,1-5% по массе полимера (а);d) углеродная сажа с удельной поверхностью по БЭТ, измеренной по ASTM D-6556, между 9 и 65 м 2/г в концентрации 0,1-6% по массе полимера (а);e) полиэтиленовый воск, однородно распределнный в полимере в концентрации 0,1-1% по массе полимера (а). Более узко, данное изобретение раскрывает композицию винилароматического пенополимера, в которую включены: а) винилароматический полимер, содержащий не менее 80 мас.% полистирола;b) вспенивающий агент, введнный в полимерную матрицу в концентрации 3-8% по массе полимера (a);c) тальк с величиной частиц D50, измеренной седиграфом (ISO 13317-3), между 2,3 и 5 мкм и удельной поверхностью по БЭТ, измеренной согласно DIN 66131/2, между 4,2 и 9,5 м 2/г в концентрации 0,5-2% по массе полимера (а);d) углеродная сажа с удельной поверхностью по БЭТ, измеренной по ASTM D-6556, между 9 и 31 м 2/г в концентрации 1-6% по массе полимера (а);e) полиэтиленовый воск, однородно распределнный в полимере в концентрации 0,2-0,8% по массе полимера (а). Предпочтительной согласно настоящему изобретению является композиция винилароматического пенополимера, содержащая:a) винилароматический полимер, содержащий не менее 80 мас.% полистирола;b) вспенивающий агент, введнный в полимер в концентрации 3-8% по массе полимера (а);c) тальк с величиной частиц D50, измеренной седиграфом (ISO 13317-3), между 2,3 и 5 мкм и удельной поверхностью по БЭТ, измеренной согласно DIN 66131/2, между 4,2 и 9,5 м 2/г в концентрации 0,5-2% по массе полимера (а);d) углеродную сажу с удельной поверхностью по БЭТ, измеренной по ASTM D-6556, между 9 и 31 м 2/г в концентрации 3-6% по массе полимера (а);e) полиэтиленовый воск типа ПЭВП (ПЭНД) с молекулярной массой менее 2500, однородно распределнный в полимере в концентрации 0,2-0,8% по массе полимера (а). Винилароматический пенополимер, относящийся к настоящему изобретению, включает углеводородный пенообразователь в виде смеси 80 мас.% n-пентана и 20 мас.% изопентана. В заявляемом изобретении также раскрывается пена, включающая вспененные частицы винилароматического полимера в соответствии с настоящим изобретением, со средним размером ячейки между 80 и 200 мкм при стандартном отклонении размера ячейки менее 50 мкм, при коэффициенте теплопроводностипены ниже 32 мВт/мК (ISO 8301) и при плотности пены менее 22 г/л. Относительный показатель стандартного отклонения от среднего размера ячейки винилароматической полимерной пены по настоящему изобретению составляет между 0,17 и 0,39, предпочтительно от 0,17 до 0,29. Подробное описание изобретения К винилароматическим полимерам можно отнести: полистирол, эластомер-модифицированный полистирол; сополимеры стирола и акрилонитрила (САН), эластомер-модифицированный САН, в частности АБС (/ABS), получаемый, например, путм прививки (привитой сополимеризации) стирола и акрилонитрила к основной цепи полибутадиена или сополимера бутадиен-акрилонитрила; смеси САН и АБС (SAN, ABS); сополимеры с блоками стирола и блоками бутадиена или изопрена или смеси бутадиена/изопрена,при этом блок-сополимеры могут быть линейными блок-сополимерами или звездообразными блоксополимерами, гидрированными и/или функционализированными. Эти сополимеры описаны в Ullmann'sEncyclopedia of Industrial Chemistry ("Энциклопедия промышленной химии Ульмана"), fifth edition (1995),Vol. A26, p. 655-659. Их поставляют Total Petrochemicals под торговой маркой Fimacleak, BASF под торговой маркой Styrolux, Chevron Phillips Chemical под торговой маркой K-Resin; БСК (бутадиен-стирольный каучук) (SBR). Примерами вышеупомянутых эластомеров могут служить ЭПК (этилен-пропиленовый каучук или этиленпропиленовый эластомер) (EPR), ЭПДМ (каучук на основе этилен-пропилен-диенового мономера или этилен-пропилен-диеновый эластомер), полибутадиен, акрилонитрил-бутадиеновый сополимер, полиизопрен, изопрен-акрилонитриловый сополимер и сополимеры с блоками стирола и блоками, состоящими из бутадиена или изопрена или из смеси бутадиена/изопрена. Эти блок-сополимеры могут быть линейными блок-сополимерами или звездообразными блок-сополимерами, они могут быть гидрированы и/или функционализированы (см. выше). В вышеназванном винилароматическом полимере часть стирола может быть замещена ненасыщенными мономерами, сополимеризуемыми со стиролом, например альфа-метилстиролом или(мет)акрилатами. В качестве других примеров сополимеров стирола могут быть приведены хлорполистирол, полиальфаметилстирол, сополимеры стирол-хлорстирола, сополимеры пропилен-стирола, сополимеры бутадиен-стирола, сополимеры метилбутадиен-стирола, сополимеры хлор-винил-стирола, сополимеры стирол-винилацетата, сополимеры стирол-алкилакрилата (метил, этил, бутил, октил, фенилакрилат), сополимеры стирол-алкилметакрилата (метил, этил, бутил, фенилметакрилат), сополимеры стиролметилхлоракрилата и сополимеры стирол-акрилонитрил-алкилакрилата. В одном из вариантов реализации винилароматический полимер содержит:i) от 60 до 100 вес.% одного или более винилароматических мономеров C8-12;ii) от 0 до 40 вес.% одного или более мономеров из группы, состоящей из сложных алкиловых эфиров C1-4 акриловой или метакриловую кислоты и акрилонитрила и метакрилонитрила; при этом полимер может быть привит на или окклюдирован в составе от 0 до 20 вес.% одного или более каучукоподобных полимеров. В качестве примера каучукоподобные полимеры могут быть выбраны из группы, состоящей из:a) со- и гомополимеров сопряжнных диолефинов C4-6;b) сополимеров, включающих от 60 до 85 вес.% одного или более сопряжнных диолефинов C4-6 и от 15 до 40 вес.% мономера, выбранного из группы, состоящей из акрилонитрила и метакрилонитрила;c) сополимеров, включающих от 20 до 60, предпочтительно 40-50 вес.% одного или более винилароматических мономеров C8-12, которые незамещены или замещены C1-4 алкильным радикалом, и от 60 до 40, предпочтительно 60-50, вес.% одного или более мономеров, выбранных из группы, состоящий из сопряжнных диолефинов C4-6. Каучук может быть приготовлен несколькими способами, предпочтительно полимеризацией в эмульсии или растворе. Эти процессы известны в рассматриваемой области. Винилароматические полимеры могут быть приготовлены несколькими способами. Этот процесс известен в рассматриваемой области. Предпочтительное количество каучука при его наличии около 3-10% по массе. В особенности, в качестве каучука применим полибутадиен. В одном из вариантов реализации винилароматическим полимером может являться кристаллический полистирол или каучук-модифицированный полистирол. Каучук-модифицированный полистирол называют (высоко)ударопрочным полистиролом (HIPS). Технология производства HIPS известна в данной области техники. Каучук "растворяется" в стироловом мономере (фактически, каучук бесконечно набухает, насыщаясь мономером). Это приводит к образованию двух со-дисперсионных сред. Полученный "раствор" подают в реактор и полимеризуют при сдвиге. Когда степень полимеризации примерно равна весовому проценту каучука в системе, она инвертирует (т.е. фаза стирол/стирольный полимер становится непрерывной (дисперсионной), а каучуковая фаза становится дисперсной). После инверсии (обращения) фаз полимер готов, по существу, аналогично получению полистирола. Полимер получают общепринятым методом полимеризации в массе, растворе или суспензии. Винилароматические полимеры согласно настоящему изобретению могут быть со- или гомополимерами винилароматических мономеров C8-12. Некоторые винилароматические мономеры могут быть выбраны из группы, состоящей из стирола, альфа-метилстирола и параметилстирола. Предпочтительным винилароматическим мономером является стирол. Винилароматическим полимером может быть сополимер, содержащий от 60 до 100 вес.% одного или более винилароматических мономеров C8-12 и от 0 до 40 вес.% одного или более мономеров, выбранных их группы, состоящей из сложных алкиловых эфиров С 1-4 акриловой или метакриловой кислоты, и акрилонитрил и метакрилонитрил. Подходящие сложные эфиры акриловой и метакриловой кислот содержат метилакрилат, этилакрилат, бутилакрилат, метилметакрилат, этилметакрилат и бутилметакрилат. Винилароматические полимеры по данному изобретению могут быть модифицированы каучуками. Предпочтительно винилароматическим полимером является моновинилароматический полимер. В свою очередь, порообразователь (вспенивающий агент) составляют из алифатических или циклоалифатических углеводородов, содержащих от 3 до 6 атомов углерода, таких как n-пентан, изопентан,циклопентан, или их смесей; галоидированных производных алифатических углеводородов, содержащих от 1 до 3 атомов углерода, таких как, например, дихлордифторметан, 1,2,2-трифторэтана, 1,1,2 трифторэтан; двуокиси углерода и воды. Что касается пентана, преимущественно используют смесь п- и изопентана. Пропорция вводимого пентана преимущественно составляет от 3 до 7 вес.%. Тальк применяют со средним диаметром, измеренным седиграфом по ISO 13317-3, приблизительно более 1 мкм, при этом можно применять продукт 20M00S, поставляемый компанией Rio Tinto Minerals(Talcs de Luzenac). Рекомендуется применение талька со средним диаметром более 1 и менее 100 мкм,преимущественно 2-50 мкм, предпочтительно 2-30 мкм, желательно от 2 до 12 мкм. D(95) рекомендуется в диапазоне 50 мкм и менее, преимущественно в пределах 30 мкм, предпочтительно около 20 мкм, желательно примерно 12 мкм. D(95) означает, что 95% частиц меньше этого значения. Рекомендуемая величина БЭТ (удельной поверхности) талька в диапазоне 3-20 м 2/г, предпочтительно от 3 до 10 м 2/г. Рекомендуемая доля талька от 0,5 до 2 вес.%, предпочтительно около 1%. Содержание углеродной сажи может быть легко определено специалистом в данной области. С увеличением содержания технического углерода (углеродной сажи) снижается теплопроводность пены. Диапазон может составлять приблизительно от 1 до 6 вес.%. Путм опытного подбора пропорции не сложно получить показатель теплопроводностипены 32 мВт/мК или ниже. Рекомендуемая удельная поверхность углеродной сажи (преимущественно, площадь поверхности азота по БЭТ), измеренная поASTM D-6556, составляет от 2 до 400 м 2/г, предпочтительно от 5-200 м 2/г. Рекомендуемая названная площадь поверхности лежит в пределах 8-100 м 2/г, желательно от 9 до 65 м 2/г. Можно привести Ensaco 150, Ensaco 260, поставляемые компанией Timcal; Lamp Black 101, Printex 30 от Evonik; BlackPearl 120, Black Pearl 4040 от Cabot Corp. Для наполнителя среди многочисленных примеров материалов, способных снизить теплопроводность и/или улучшить свойства винилароматического пенополимера, можно назвать графит, слюду,кварц, двуокись титана, кокс, каолины и барит. Добавками также могут служить ингибиторы горения, зародышеобразователи, пластификаторы и агенты, облегчающие выемку из формы вспененных и отформованных изделий. Предположим, можно ввести по меньшей мере один ингибитор горения, выбранный, например, из галоидоуглеводородов,предпочтительно бромированных углеводородов, в частности углеводороды С 6-С 12, такие как гексабромоциклогексан, пента-бромо-моно-хлороциклогексан или гексабромоциклододекан, в количестве от 0,05 до 3 частей, предпочтительно от 0,1 до 1,5 части, на 100 вес.ч. стирольного полимера. Кроме того, композиция может включать как минимум один зародышеобразователь, выбранный, в частности, из синтетических восков, допустим, восков Фишера-Тропша и таких полиолефиновых восков, как полиэтиленовые воски или полипропиленовые воски, в объме от 0,05 до 1 части, предпочтительно от 0,1 до 0,5 части, на 100 вес.ч. винилароматического полимера. Подобно этому, композиция может включать по меньшей мере один пластификатор, выбранный, в частности, из минеральных масел и нефтяных восков, таких как парафины, в объме от 0,1 до 1 части, предпочтительно от 0,1 до 0,8 части, на 100 вес.ч. винилароматического полимера. Дополнительно в композицию может быть введн как минимум один компонент, облегчающий выемку из формы вспененных и сформованных изделий, выбранный, например, из неорганических солей и сложных эфиров стеариновой кислоты, таких как моно-, ди- или тристеаратов глицерина и стеарата цинка, стеарата кальция или стеарата магния, в пределах от 0,05 до 1 части, предпочтительно от 0,1 до 0,6 части, на 100 вес.ч. винилароматического полимера. Процесс получения названных пенополимеров заключается в смешивании расплавленного винилароматического полимера с одним или несколькими пенообразователями, сажей, тальком и наполнителями. В предпочтительном конструктивном решении смешивание выполняют в камере, оснащнной по меньшей мере одним устройством перемешивания, в условиях температуры и давления, исключающих вспенивание композиции, предпочтительно в экструдере, в частности в одношнековом или двухшнековом червячном прессе, или в одном или более статических смесителей при температуре, превышающей температуру стеклования полимера, а именно в пределах от 120 до 250 С, и при абсолютном давлении в пределах от 0,1 до 10 МПа. Способ производства вспениваемых гранул уже был описан в публикациях ЕР 126459,US-2006/211780, US2005/156344, US 6783710 и WO 2008/141766, сущность которых отражена в настоящем изобретении. Примеры Пример 1. Смесь, содержащую 97,7 частей полистирола (PS 1450 N от Total Petrochemicals), 1 часть талька от RioTinto (средний размер частиц: 5 мкм), 0,3 части полиэтиленового воска (молекулярная масса ПЭНД = 2000 г/моль) от Baker Petrolite Polymers Divison и 1 часть углеродной сажи от Timcal (БЭТ: 65 м 2/г), загружали в экструдер. В экструдер вводили 6 вес.% пентана (80/20 п-/изопентана). В завершение замес гранулировали на выходе матрицы экструдера с помощью подводного гранулятора с системой торцовой обрезки. Производительность двойного шнекового экструдера 50 кг/ч. Восстановленные бисерные гранулы с диаметром в диапазоне 1-1,5 мм затем обрабатывали стеаратом цинка в качестве покрывающего агента. Прошедший обработку бисер предварительно вспенивали паром при 100 С в устройстве предварительного вспенивания (EDVD-150 Erlenbach), выдерживали для дозревания (старили) в течение 1 суток и, наконец, использовали для формования листа толщиной 5 см. Через 1 сутки плотность листа, измеренная путм взвешивания и измерения габаритов, составила 19,8 г/л. Теплопроводность листа, измеренная согласно ISO 8301, составила 31 мВт/мК. Пример 2. Вспениваемые шарики получены при условиях, идентичных описанным в примере 1, кроме состава шихты: 95,7 частей полистирола, 1 часть талька от Rio Tinto (средний размер частиц: 5 мкм), 0,3 части полиэтиленового воска (Мм = 2000 г/моль) и 3 части сажи от Timcal (БЭТ: 65 м 2/г). Плотность готового листа 18,7 г/л. Теплопроводность листа, измеренная по ISO 8301, составила 30 мВт/мК. Пример 3. Вспениваемые шарики получены при условиях, идентичных описанным в примере 1, кроме состава шихты: 94,2 частей полистирола, 1 часть талька от Rio Tinto (средний размер частиц: 5 мкм), 0,3 части полиэтиленового воска (Мм ПЭНД = 2000 г/моль) и 4,5 части сажи от Timcal (БЭТ: 65 м 2/г). Плотность готового листа 20,9 г/л. Теплопроводность листа, измеренная по ISO 8301-30 мВт/мК. Пример 4. Вспениваемые шарики получены при условиях, идентичных описанным в примере 1, кроме состава шихты: 92,7 частей полистирола, 1 часть талька от Rio Tinto (средний размер частиц: 5 мкм), 0,3 части полиэтиленового воска (Мм = 2000 г/моль) и 6 частей сажи от Timcal (БЭТ: 65 м 2/г). Плотность готового листа 20,5 г/л. Теплопроводность листа, измеренная по ISO 8301, 29 мВт/мК. Пример 5. Вспениваемые шарики получены при условиях, идентичных описанным в примере 1, кроме состава шихты: 95,7 частей полистирола, 1 часть талька от Rio Tinto (средний размер частиц: 5 мкм), 0,3 части полиэтиленового воска (Мм = 2000 г/моль) и 3 части сажи от Timcal (БЭТ: 50 м 2/г). Плотность готового листа 17,9 г/л. Теплопроводность листа, измеренная по ISO 8301, 31 мВт/мК. Пример 6. Вспениваемые шарики получены при условиях, идентичных описанным в примере 1, кроме состава шихты: 95,7 частей полистирола, 1 часть талька от Rio Tinto (средний размер частиц: 5 мкм), 0,3 части полиэтиленового воска (Мм = 2000 г/моль) и 3 части сажи CSX691 от корпорации Cabot. Плотность готового листа 18,1 г/л. Теплопроводность листа, измеренная по ISO 8301, 31 мВт/мК. Пример 7. Вспениваемые шарики получены при условиях, идентичных описанным в примере 1, кроме состава шихты: 95,7 частей полистирола, 1 часть талька от Rio Tinto (средний размер частиц: 5 мкм), 0,3 части полиэтиленового воска (Мм = 2000 г/моль) и 3 части сажи от Evonik (БЭТ: 9 м 2/г). Плотность готового листа 17 г/л. Теплопроводность листа, измеренная по ISO 8301, 30 мВт/мК. Пример 8. Вспениваемые шарики получены при условиях, идентичных описанным в примере 1, кроме состава шихты: 95,7 частей полистирола, 1 часть талька от Rio Tinto (средний размер частиц: 5 мкм), 0,3 части полиэтиленового воска (Мм = 2000 г/моль) и 3 части сажи от Cabot (БЭТ: 31 м 2/г). Плотность готового листа 16,8 г/л. Теплопроводность листа, измеренная по ISO 8301, 31 мВт/мК. Пример 9. Вспениваемые шарики получены при условиях, идентичных описанным в примере 1, кроме состава шихты: 95,7 частей полистирола, 1 часть талька от Mondo Minerals (средний размер частиц: 2,3 мкм),0,3 части полиэтиленового воска (Мм = 2000 г/моль) и 3 части сажи от Cabot (БЭТ: 31 м 2/г). Плотность готового листа 18,3 г/л. Теплопроводность листа, измеренная по ISO 8301, 30 мВт/мК. Сравнительный пример 1. Вспениваемые шарики получены при условиях, идентичных описанным в примере 1, кроме состава шихты: 98,7 частей полистирола, 1 часть талька от Rio Tinto (средний размер частиц: 5 мкм) и 0,3 части полиэтиленового воска (Мм = 2000 г/моль). Углеродную сажу не добавляли. Плотность готового листа 21,7 г/л. Теплопроводность листа, измеренная по ISO 8301, составила 35 мВт/мК. Сравнительный пример 2. Вспениваемые шарики получены при условиях, аналогичных описанным в примере 1, кроме состава шихты: 95,7 частей полистирола, 1 часть талька от Rio Tinto (средний размер частиц: 5 мкм) и 3 части сажи от Timcal (БЭТ: 65 м 2/г). Воск не добавляли. Плотность готового листа 18,4 г/л. Теплопроводность листа, измеренная по ISO 8301, составила 34 мВт/мК. Сравнительный пример 3. Вспениваемые шарики получены при условиях, аналогичных описанным в примере 1, кроме состава шихты: 95,7 частей полистирола, 0,3 части полиэтиленового воска (Мм = 2000 г/моль) и 3 части сажи от Timcal (БЭТ: 65 м 2/г). Тальк не добавляли. Плотность готового листа 20,5 г/л. Теплопроводность листа, измеренная по ISO 8301, составила 34 мВт/мК. Сравнительный пример 4. Вспениваемые шарики получены при условиях, аналогичных описанным в примере 1, кроме состава шихты: 95,7 частей полистирола, 1 часть талька от Рио Tinto (средний размер частиц: 0,7 мкм), 0,3 части полиэтиленового воска (Мм = 2000 г/моль) и 3 части сажи от Timcal (БЭТ: 65 м 2/г). Плотность готового листа 18 г/л. Теплопроводность листа, измеренная по ISO 8301, составила 33 мВт/мК. Сравнительный пример 5. Вспениваемые шарики получены при условиях, аналогичных описанным в примере 1, кроме состава шихты: 95,7 частей полистирола, 1 часть талька от Rio Tinto (средний размер частиц: 5 мкм), 0,3 части полиэтиленового воска (Мм = 2000 г/моль) и 3 части углеродной сажи от Timcal (БЭТ: 770 м 2/г). Плотность готового листа 19,5 г/л. Теплопроводность листа, измеренная по ISO 8301, составила 33 мВт/мК. Обсуждение. Пример 1 иллюстрирует предмет настоящего изобретения, т.е. формование эффективного изоляционного листового пенополистирола с низким коэффициентом теплопроводности и получение вспениваемых бисерных гранул как исходного материала для него. Практически, применение талька и воска в расчтном соотношении обеспечивает хороший контроль пористости (с размером пор около 100 мкм) и оптимизацию коэффициента изоляции при низком содержании технического углерода: В сравнительном примере 1 идентичные свойства листа получены без внесения углеродной сажи. Достигнут меньший средний размер ячейки (поры) - около 50 мкм и соответственно больший коэффициент изоляции. Примеры 2-4 иллюстрируют реализацию изобретения при возрастающем содержании технического углерода от 3 до 6 мас.%. При этом наблюдается увеличение среднего размера ячейки от 102 до 164 мкм. Таким образом, сажа эффективно воздействует на увеличение объма ячейки и позволяет достигнуть е идеальной морфологии (при размерности ячейки между 100 и 200 мкм), обеспечивая расширение функциональности изоляционных панелей. На практике достигнут коэффициент изоляции в пределах 29-31 мВт/мК при плотности листа в диапазоне 19-21 г/л. Примеры 5-8 демонстрируют способность различных марок углеродной сажи увеличивать объм пор при расчтном соотношении с тальком и воском. Эти примеры показывают, что сажи с различной удельной поверхностью от 9 до 65 м 2/г могут эффективно увеличивать размеры пор при соблюдении точных пропорций с тальком и воском. В приведнных четырх примерах достигнута весьма удовлетворительная изолирующая способность. В противовес этому сравнительный пример 5 показывает, что применение сажи со слишком большой удельной поверхностью - 770 м 2/г - не влияет существенно на улучшение функциональных свойств теплоизоляционных плит. В примере 9 и в сравнительном примере 4 используемые сорта талька имеют меньший средний размер частиц/большую удельную поверхность по БЭТ, чем в предыдущих примерах (тальк 1, см. табл.III). Удовлетворительные изоляционные качества получены с тальком 2, в то время как тальк 3 приводит к излишней мелкоячеистости, в силу чего дат большие величины теплопроводности. Сравнительные примеры 2 и 3 относятся к формованию листа из вспениваемых гранул, в формулу которых включены, соответственно, сажа/тальк (без воска) и сажа/воск (без талька). Оба эти листа имеют нежелательно малый диаметр пор (47-60 мкм), что соответствующим образом отрицательно сказывается на изолирующих свойствах (34 мВт/мК). Для сравнения в примере 2 при равном содержании сажи в сочетании с тальком и воском получен более низкий коэффициент теплопроводности (30 мВт/мК), что происходит благодаря более выверенной морфологии ячейки, полученной за счт специфической комбинации наполнителей. Таким образом, приведнные примеры демонстрируют, что весьма удовлетворительные изоляционные качества могут быть достигнуты благодаря точному контролю пористости листового пенополимерного материала. В представленном изобретении такой контроль успешно выполняется за счет комбинирования трех специфических наполнителей: технического углерода, талька и воска. Таблица II Характеристики различных типов сажи Изменяемый параметр подчеркнут далее в табл. III. Таблица IIIb) вспенивающий агент, введенный в полимер в количестве 1-10% от массы полимера (а);c) тальк с размером частиц D50, измеренным седиграфом (ISO 13317-3), между 2,3 и 5 мкм и удельной поверхностью по БЭТ, измеренной согласно DIN 66131/2, между 4,2 и 9,5 м 2/г в количестве 0,1-5% от массы полимера (а);d) углеродную сажу с удельной поверхностью по БЭТ, измеренной по ASTM D-6556, между 9 и 65 м 2/г в количестве 0,1-6% от массы полимера (а);e) полиэтиленовый воск, однородно распределнный в полимере в количестве 0,1-1% от массы полимера (а). 2. Композиция по п.1, включающая:a) винилароматический полимер, содержащий не менее 80 мас.% полистирола;b) вспенивающий агент, введнный в полимер в количестве 3-8% от массы полимера (а);c) тальк с размером частиц D50, измеренным седиграфом (ISO 13317-3), между 2,3 и 5 мкм и удельной поверхностью по БЭТ, измеренной согласно DIN 66131/2, между 4,2 и 9,5 м 2/г в количестве 0,5-2% от массы полимера (а);d) углеродную сажу с удельной поверхностью по БЭТ, измеренной по ASTM D-6556, между 9 и 31 м 2/г в количестве 1-6% от массы полимера (а);e) полиэтиленовый воск, однородно распределнный в полимере в количестве 0,2-0,8% от массы полимера (а). 3. Композиция по п.1 или 2, включающая:a) винилароматический полимер, содержащий не менее 80 мас.% полистирола;b) вспенивающий агент, введнный в полимер в количестве 3-8% от массы полимера (а);c) тальк с размером частиц D50, измеренным седиграфом (ISO 13317-3), между 2,3 и 5 мкм и удельной поверхностью по БЭТ, измеренной согласно DIN 66131/2, между 4,2 и 9,5 м 2/г в количестве 0,5-2% от массы полимера (а);d) углеродную сажу с удельной поверхностью по БЭТ, измеренной по ASTM D-6556, между 9 и 31 м 2/г в количестве 3-6% от массы полимера (а);e) полиэтиленовый воск, представляющий собой ПЭВП (ПЭНД) с молекулярной массой менее 2500, однородно распределнный в полимере в количестве 0,2-0,8% от массы полимера (а). 4. Композиция по любому из пп.1-3, в которой вспенивающий агент представлен в виде смеси нпентана и изопентана в соотношении 80 к 20 вес.% соответственно. 5. Винилароматическая полимерная пена, содержащая частицы композиции винилароматического пенополимера по любому из пп.1-4, со средним размером ячейки между 80 и 200 мкм при стандартном отклонении размера ячейки менее 50 мкм, при коэффициенте теплопроводности пеныниже 32 мВт/мК(ISO 8301) и при плотности пены менее 22 г/л. 6. Винилароматическая полимерная пена по п.5, у которой относительный показатель стандартного отклонения от среднего размера ячейки винилароматического пенополимера составляет между 0,17 и 0,39. 7. Винилароматическая полимерная пена по п.5 или 6, у которой относительный показатель стандартного отклонения от среднего размера ячейки винилароматического пенополимера составляет между 0,17 и 0,29.

МПК / Метки

МПК: C08J 9/14, C08J 9/00, C08J 9/232

Метки: пенополимеры, улучшенными, свойствами, винилароматические

Код ссылки

<a href="https://eas.patents.su/9-24000-vinilaromaticheskie-penopolimery-s-uluchshennymi-svojjstvami.html" rel="bookmark" title="База патентов Евразийского Союза">Винилароматические пенополимеры с улучшенными свойствами</a>

Предыдущий патент: Ингибиторы csf-1r для лечения опухолей головного мозга

Следующий патент: Система очистки воды