Устройство и способ для покрытия подложки

Формула / Реферат

1. Устройство (1) для получения жидкой пленки (27) из одного или более жидких прекурсоров на поверхности (4) подложки (3) для создания покрытия, выполненное с возможностью направления аэрозольной струи на поверхность (4) подложки (3) и содержащее

один или более распылителей (9), приспособленных для распыления одного или более жидких прекурсоров для формирования аэрозольной струи;

распылительную камеру (7), в которой жидкие прекурсоры распыляются с помощью одного или более распылителей (9); и

напылительную камеру (21), в которой аэрозоль осаждается на поверхность (4) подложки (3),

отличающееся тем, что оно дополнительно содержит гомогенизирующее сопло (17), установленное между распылительной камерой (7) и напылительной камерой (21) и предназначенное для гомогенизации аэрозольной струи (13), по существу, в направлении поверхности (4) подложки (3) перед введением аэрозольной струи в напылительную камеру (21).

2. Устройство по п.1, отличающееся тем, что гомогенизирующее сопло (17) выполнено в виде продолговатого канала.

3. Устройство по п.1 или 2, отличающееся тем, что гомогенизирующее сопло (17) выполнено в виде канала, сужающегося в направлении напылительной камеры (21).

4. Устройство по п.3, отличающееся тем, что гомогенизирующее сопло (17) выполнено в виде канала, сужающегося по высоте в направлении напылительной камеры (21).

5. Устройство по любому из пп.1-4, отличающееся тем, что гомогенизирующее сопло (17) направлено, по существу, параллельно поверхности (4) подложки (3).

6. Устройство по любому из пп.1-5, отличающееся тем, что гомогенизирующее сопло (17) содержит впускное отверстие (35) для приема аэрозольной струи (13) и выпускное отверстие (36) для выпуска аэрозольной струи (13) в напылительную камеру (21), причем поперечное сечение впускного отверстия (35) превышает поперечное сечение выпускного отверстия (36).

7. Устройство по любому из пп.1-6, отличающееся тем, что оно содержит по меньшей мере один вентилятор (19) регулировки потока для индуцирования турбулентности в потоке аэрозольной струи (13).

8. Устройство по п.7, отличающееся тем, что по меньшей мере один вентилятор (19) регулировки потока установлен между гомогенизирующим соплом (17) и напылительной камерой (21).

9. Устройство по п.7, отличающееся тем, что гомогенизирующее сопло (17) содержит выпускное отверстие (36) для выпуска аэрозольной струи (13) в напылительную камеру (21) и по меньшей мере один вентилятор (19) регулировки потока установлен около выпускного отверстия (36) или в непосредственной близости от него.

10. Устройство по п.1, отличающееся тем, что распылительная камера (7) содержит по меньшей мере один распылитель (9) для создания аэрозольной струи (13) из одного или более жидких прекурсоров.

11. Устройство по п.1 или 10, отличающееся тем, что гомогенизирующее сопло (17) установлено между распылительной камерой (7) и напылительной камерой (21) для пропускания аэрозольной струи (13) из распылительной камеры (7) в напылительную камеру (21).

12. Устройство по п.10 или 11, отличающееся тем, что распылительная камера (7) включает по меньшей мере одно газовое направляющее сопло (11) для направления аэрозольной струи (13) в гомогенизирующее сопло (17).

13. Устройство по любому из пп.1-12, отличающееся тем, что оно дополнительно содержит одно или более сопло (25, 29) барьерного газа, по существу, для полной изоляции напылительной камеры (21) от атмосферы окружающей среды и направления аэрозольной струи (13) внутрь напылительной камеры (21).

14. Устройство по любому из пп.1-13, отличающееся тем, что содержит каплеуловитель для отделения больших капелек от аэрозольной струи (13), соединенный с впускным отверстием (35) гомогенизирующего сопла (17).

15. Способ получения жидкой пленки, включающий использование устройства по п.1, из одного или более жидких прекурсоров на поверхности (4) подложки (3) для нанесения покрытия, включающий этапы

распыления одного или более жидких прекурсоров на капельки для формирования аэрозольной струи (13) в распылительной камере (7);

пропускания полученной таким образом аэрозольной струи (13) из распылительной камеры (7) в напылительную камеру (21) и

направления аэрозольной струи (13) в напылительной камере (21) на поверхность (4) подложки (3) для получения жидкой пленки (27),

отличающийся тем, что он дополнительно включает гомогенизацию аэрозольной струи (13) между распылительной камерой (7) и напылительной камерой (21), по существу, в направлении поверхности (4) подложки (3) до введения струи в напылительную камеру (21).

16. Способ по п.15, отличающийся тем, что аэрозольную струю (13) гомогенизируют в удлиненном канале, имеющем сужение по высоте в направлении напылительной камеры (21).

17. Способ по п.15 или 16, отличающийся тем, что один или более жидких прекурсоров распыляют на капельки в распылительной камере (7) для образования аэрозольной струи (13), после этого аэрозольную струю (13) направляют из распылительной камеры (7) в напылительную камеру через гомогенизирующее сопло (17) для гомогенизации аэрозольной струи (13), образованной в распылительной камере (7), до введения аэрозольной струи в напылительную камеру (21).

18. Способ по любому из пп.15-17, отличающийся тем, что в потоке аэрозольной струи (13) индуцируют турбулентность.

19. Способ по п.18, отличающийся тем, что в потоке аэрозольной струи (13) индуцируют турбулентность, по существу, у впускного отверстия напылительной камеры (21) или в непосредственной близости от него.

20. Способ по любому из пп.15-17, отличающийся тем, что от аэрозольной струи (13) отделяют большие капельки до гомогенизации аэрозольной струи (13), по существу, в направлении поверхности подложки.

Текст

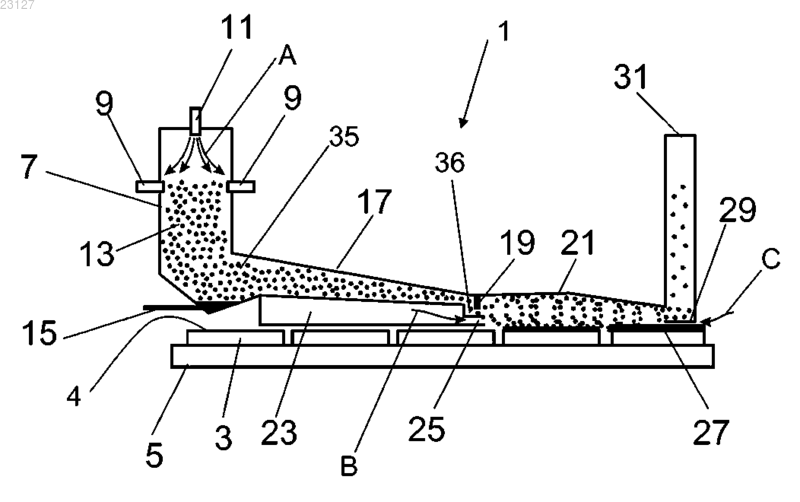

УСТРОЙСТВО И СПОСОБ ДЛЯ ПОКРЫТИЯ ПОДЛОЖКИ Изобретение относится к устройству (1) и способу создания жидкой пленки из одного или более жидких прекурсоров на поверхности (4) подложки (3) с целью создания покрытия, которое выполнено таким образом, чтобы аэрозольная струя (13) была направлена на поверхность(4) подложки (3) в напылительной камере (21). Согласно изобретению устройство содержит гомогенизирующее сопло (17) для получения, по существу, гомогенной аэрозольной струи (13) в направлении поверхности (4) подложки (3) до введения струи в напылительную камеру (21). Область техники Изобретение относится к устройству для покрытия подложки, в частности к устройству согласно ограничительной части п.1 формулы изобретения для создания жидкой пленки из одного или более жидких прекурсоров на поверхности подложки с целью образования покрытия, при этом упомянутое устройство выполнено с возможностью направления потока аэрозоля на поверхность подложки в напылительной камере. Дополнительно настоящее изобретение относится к способу покрытия подложки, в частности к способу согласно ограничительной части п.16 формулы изобретения создания жидкой пленки из одного или более жидких прекурсоров на поверхности подложки с целью образования покрытия, при этом способ включает распыление на капельки одного или более прекурсоров с целью получения аэрозольной струи и введение полученной таким образом аэрозольной струи в напылительную камеру и направление аэрозольной струи на поверхность подложки в напылительной камере для создания жидкой пленки. Дополнительно настоящее изобретение относится к применению по п.22 указанного способа для покрытия подложки. Предшествующий уровень техники Как известно, при покрытии различных типов подложек применяют нанесение жидкого слоя на поверхность подложки. При этом поверхность подложки покрывают жидкой пленкой, которую затем могут подвергать последующей обработке с целью ее сушки и переведения в твердое состояние. Одной из отраслей традиционной технологии, применяющей нанесение жидкого слоя на поверхность подложки, является изготовление стекла. Стеклянную подложку с противоотражательным покрытием на ее поверхности применяют, в частности, в фотоэлектрических устройствах для улучшения эффективности солнечных элементов. Посредством уменьшения отражения солнечной радиации от поверхности устройства относительно большая часть солнечной энергии может быть доставлена на рабочую площадь солнечного элемента, обуславливая, таким образом, более высокую эффективность превращения солнечной энергии в электрическую энергию. Противоотражательное покрытие должно быть настолько тонким, насколько это возможно,чтобы минимизировать поглощение в нем солнечной энергии. К тому же коэффициент преломления противоотражательного материала должен быть существенно меньше коэффициента преломления стекла,применяемого в качестве подложки. Типично коэффициент преломления стекла составляет около 1,5. Противоотражательные покрытия вызывают интерференцию между фронтами волн, отраженных от нижней и верхней поверхностей покрытия. Если отраженные волны соответственным образом сдвинуты по фазе одна относительно другой, они имеют тенденцию интерферировать субтрактивно, значительно уменьшая таким образом количество отраженного света. Оптимальную эффективность противоотражательной способности достигают, если коэффициент преломления регулируют так, чтобы он соответствовал коэффициенту преломления стеклянного материала подложки, и, кроме того, толщину покрытия устанавливают как 1/4 длины волны, для которой предназначено противоотражательное покрытие. Однако,поскольку солнечная радиация содержит широкую полосу длин волн, для достижения максимального коэффициента полезного действия при пропускании радиации через покрытие традиционно применяют многослойное противоотражательное покрытие. Однако, в аспекте практических воплощений в отношении скорости производства и затрат наиболее полезный результат достигают, применяя однослойное покрытие, в котором главной отличительной чертой является наличие постепенно изменяющегося коэффициента преломления в направлении от поверхности стекла к воздуху. Такая структура минимизирует отражение даже при варьировании углов падения солнечной радиации на поверхность солнечного элемента. Такая ситуация возникает, например, если солнечная радиация падает на постоянно закрепленный солнечный элемент в разное время суток. Специалистам в данной области техники известно, что материал, покрывающий подложку, производят из жидкого прекурсора, который после нанесения покрытия переводят в твердое состояние. Окраска подложки, например, соответствует техническим требованиям для такой обработки. В областях применения, требующих минимальной толщины, предпочтительно менее 1 мкм, и высокой гладкости поверхности покрытия традиционные способы покрытия не позволяют обеспечить удовлетворительный результат. Кроме того, противоотражательные покрытия выдвигают исключительные требования по отношению к гладкости поверхности покрытия. В патентной публикации US 4871105, American Telephone and Telegraph Company, ATT Bell Laboratories, 03.10.1989 описан способ и устройство нанесения потока текучего вещества на поверхность подложки. Устройство содержит средство для преобразования потока жидкости в поток тумана с последующей инжекцией потока тумана в ламинарный газовый поток, при этом указанный газовый поток направляют на нижнюю поверхность обрабатываемой подложки, посредством чего часть текучего капельного потока прилипает к поверхности подложки, покрывая тем самым подложку. В этой патентной публикации не упоминается размер капелек в потоке тумана. Однако можно логически вывести из компонентов(Sono-Tek пьезоэлектрический кристалл, модель 8700), применяемых в наиболее предпочтительном варианте осуществления изобретения, что диаметр капельки тумана превышает 10 мкм. Поэтому производство гладких тонких покрытий, наносимых посредством потока тумана, состоящего из больших капелек такого типа, вызывает затруднения. Как обсуждалось выше, проблемой предыдущих вариантов решения проблемы является то, что в рамках традиционных конструкций не удается получить достаточно тонкий и гладкий жидкий слой на поверхности подложки. Толстый и шероховатый жидкий слой приводит к шероховатому покрытию. Кроме того, толстое и шероховатое покрытие не позволяет получить максимально хорошее противоотражательное покрытие. Сущность изобретения Задачей изобретения является предложить устройство и способ, способные преодолеть недостатки предшествующего уровня техники. Задачи настоящего изобретения решены посредством устройства в соответствии с отличительной частью п.1 формулы, в которой указано, что устройство содержит гомогенизирующее сопло для создания, по существу, гомогенной аэрозольной струи в направлении плоскости поверхности подложки перед введением струи в напылительную камеру. Дополнительно задачи настоящего решены посредством способа в соответствии с отличительной частью п.16 формулы, где указано,что способ включает создание, по существу, гомогенной аэрозольной струи в направлении плоскости поверхности подложки перед введением аэрозольной струи в напылительную камеру. Еще дополнительно, задачи настоящего изобретения решены посредством применения в соответствии с п.22 удлиненного и сужающегося к одному из концов (конического) гомогенизирующего сопла для равномерного введения аэрозольной струи в напылительную камеру. Предпочтительные варианты осуществления настоящего изобретения раскрыты в зависимых пунктах формулы. Основной сущностью настоящего изобретения является создание капелек в аэрозольной струе из по меньшей мере одного жидкого прекурсора. Таким образом, по меньшей мере один прекурсор предпочтительно преобразуют в капельки со средним диаметром менее 10 мкм, предпочтительно менее 3 мкм. Капельки собирают в аэрозольную струю, гомогенизируемую в гомогенизирующем сопле согласно изобретению, до прохождения аэрозольной струи в напылительную камеру. Наиболее предпочтительно аэрозольную струю переводят в вихревое или турбулентное движение до ее попадания в напылительную камеру. Согласно изобретению аэрозольную струю можно направлять отдельными газовыми струями. Гомогенизирующее сопло предпочтительно выполнено так, чтобы оно гомогенизировало аэрозольную струю практически в направлении поверхности подложки. Соответственно гомогенизирующее сопло в одном варианте осуществления изобретения выполняют в виде продолговатых каналов, которые имеют коническое поперечное сечение или высоту в направлении напылительной камеры. Посредством гомогенизирующего сопла аэрозольную струю можно гомогенизировать до введения струи в напылительную камеру и направления ее на поверхность подложки. Аэрозольную струю, содержащую маленькие капельки, можно контролируемым образом направлять на поверхность подложки таким образом, что на ней образуется тонкий слой жидкости с постоянной толщиной слоя. Такой гладкий и тонкий слой жидкости обеспечивает получение на подложке тонкого и гомогенного покрытия в результате его последующей обработки. Краткое описание графических материалов Далее более подробно описаны некоторые предпочтительные иллюстративные варианты осуществления изобретения со ссылкой на прилагаемые иллюстрации, где фиг. 1 показывает вертикальную боковую проекцию варианта осуществления устройства согласно изобретению, в котором струю распыленных капелек направляют на верхнюю поверхность стеклянной подложки, подлежащей покрытию; фиг. 2 показывает вертикальную боковую проекцию еще одного варианта осуществления устройства согласно изобретению, в котором струю распыленных капелек направляют на нижнюю поверхность стеклянной подложки, подлежащей покрытию; фиг. 3 показывает вид сверху в варианте осуществления по фиг. 2 и транспортирующее средство для перемещения стеклянных подложек; фиг. 4 показывает альтернативный вариант осуществления транспортирующего механизма для перемещения стеклянных подложек. Подробное описание изобретения Настоящее изобретение относится к устройству и способу покрытия подложки, в частности стеклянной подложки, жидким покрытием до выполненияэтапов сушки или переведения в твердое состояние покрытия, то есть до выполнения конечной обработки покрытия. После нанесения слоя покрытия этап конечной обработки можно проводить с помощью средства, специально встроенного в устройство согласно изобретению, с целью подвергнуть жидкое покрытие воздействию внешней энергии, такой как,например, конвективная тепловая энергия или электромагнитная радиация, такая как инфракрасная или ультрафиолетовая радиация. В частности, изобретение относится к нанесению на стеклянную подложку противоотражательного покрытия. На фиг. 1 показан вариант осуществления устройства 1 согласно изобретению, содержащего средство 9 для распыления жидкого прекурсора на капельки, предпочтительно имеющие средний диаметр менее 10 мкм, более предпочтительно менее 5 мкм и еще более предпочтительно менее 3 мкм. Средство 9 содержит один или более распылителей 9, приспособленных для преобразования одного или более жидких прекурсоров в маленькие капельки вышеупомянутого типа. В одном варианте осуществления настоящего изобретения устройство 1 содержит по меньшей мере одну пару направленных друг на друга распылителей 9, расположенных таким образом, что выпущенные из них аэрозольные струи сталкиваются друг с другом, как показано на фиг. 1. Расположение распылителей, направленных друг на друга,обеспечивает более низкую скорость объединенной аэрозольной струи. В предельном случае это расположение приводит, по существу, к срыву потока аэрозольной струи. В предшествующем уровне техники этот вид расположения был описан в международной заявке WO 2009/080893, поданной заявителем Beneq Oy 02.07.2009. В альтернативном варианте осуществления распылители могут быть расположены некоторым другим способом, в соответствии с чем устройство может содержать один или более отдельных распылителей. В предпочтительном варианте осуществления распылители представляют собой распылители с применением вспомогательного газа, в которых распыление жидкого прекурсора имеет место с помощью струи вспомогательного газа. Кроме того, в альтернативном варианте осуществления капельки или туман могут создаваться с помощью ультразвуковых распылителей или других аналогичных аэрозольных генераторов, способных создать достаточную струю капелек желаемого размера. Распылители 9 предпочтительно размещают в отдельную распылительную камеру 7. Жидкий прекурсор может являться соединением прекурсора, пригодным для фактического применения. Дополнительно, жидкий прекурсор может содержать растворитель, испаряющийся во время выполнения процесса покрытия. Жидкий прекурсор может дополнительно иметь такую композицию, в которой жидкий слой или жидкое покрытие,нанесенное на поверхность 4 подложки 3, включает по меньшей мере один полимерный компонент. Как было описано выше, распылители 9 генерируют в распылительной камере 7 аэрозольную струю 13, которую в дальнейшем можно регулировать с помощью потока А газа, испускаемого газовым направляющим соплом 11. Поток А газа, испускаемый из газового направляющего сопла 11, может содержать в парообразном состоянии тот же растворитель, который применяют в жидком прекурсоре. Таким образом, в распылительной камере 7 создается регулируемая атмосфера для испарения растворителя,содержащегося в капельках аэрозольной струи 13. Газовое направляющее сопло 11 можно также применять для введения в распылительную камеру газа, предпочтительно такого, который не является реакционноспособным по отношению к капелькам аэрозольной струи 13. Часть аэрозольной струи 13 прилипает в распылительной камере 7 к ее внутренним стенкам и стекает вдоль стенок к низу распылительной камеры 7, откуда избыточный материал покрытия можно рециркулировать через возвратное сопло 15. Хотя средства рециркуляции на чертежах для простоты опущены, они, по существу, содержат насос и контейнер для рециркулированного материала, предпочтительно дополненный фильтром для очистки рециркулированного материала от твердых частиц. По направлению потока из распылительной камеры 7 устанавливают гомогенизирующее сопло 17,в которое аэрозольная струя 13 попадает из распылительной камеры 7. Направление аэрозольной струи 13 в гомогенизирующее сопло 17 может усиливаться, например, посредством потока материала, испускаемого из газового направляющего сопла 11. Как показано на фиг. 1, гомогенизирующее сопло 17 выполнено в виде продолговатого канала, содержащего впускное отверстие 35 для приема аэрозольной струи 13 и выпускное отверстие 36 для выпуска аэрозольной струи 13 из гомогенизирующего сопла 17. Кроме того, гомогенизирующее сопло 17 выполнено в виде канала, сужающегося в направлении к выпускному отверстию 36 и, в частности, имеющего сужение по высоте в направлении выпускного отверстия 36. Таким образом, поперечное сечение впускного отверстия 35 может превышать поперечное сечение выпускного отверстия 36. Эта особенность в виде продолговатой формы и уменьшающегося поперечного сечения из гомогенизирующего сопла 17 в направлении потока аэрозольной струи 13 обеспечивает отсутствие турбулентности и гомогенизацию аэрозольной струи 13. Как показано на фиг. 1, устройство 1 дополнительно содержит напылительную камеру 21, соединенную с гомогенизирующим соплом 17 для перемещения аэрозольной струи 13 из гомогенизирующего сопла 17 в напылительную камеру 21. Другими словами, гомогенизирующее сопло 17 устанавливают между распылительной камерой 7 и напылительной камерой 21 таким образом, чтобы гомогенизация аэрозольной струи 13 происходила между распылительной камерой 7 и напылительная камерой и, более конкретно, до попадания аэрозольной струи 13 в напылительную камеру 21. В напылительной камере 21 аэрозольную струю 13 направляют на поверхность 4 подложки 3, чтобы создать жидкий слой 27 на поверхности 4 подложки 3. Другими словами, аэрозольную струю 13 направляют из выпускного отверстия 36 гомогенизирующего сопла 17 в напылительную камеру 21 в виде,по существу, равномерной и гомогенизированной аэрозольной струи 13. В соответствии с вышеприведенным описанием гомогенизирующее сопло 17 выполняют в виде канала, сужающегося по направлению к напылительной камере. В варианте осуществления по фиг. 1 подложки 3 расположены в напылительной камере 21 таким образом, что их верхние поверхности выровнены, по существу, горизонтально. Тогда гомогенизирующее сопло 17 выполнено в виде канала, сужающегося по направлению к напылительной камере 21. Характерный признак настоящего изобретения заключается в расположении гомогенизирующего сопла 17, гомогенизирующего аэрозольную струю 13, по существу, в направлении к поверхности 4 подложки 3 до попадания потока в напылительную камеру 21. С этой целью гомогенизирующее сопло 17 может быть выполнено таким образом, чтобы охватывать поверхность 4 подложки 3,-3 023127 по существу, параллельно к ее направлению. Как показано на фиг. 1, аэрозольная струя 13 или аналогичный поток тумана подвергается гомогенизации в гомогенизирующем сопле 17 в плоскости, практически ортогональной плоскости фиг. 1. Аэрозольную струю 13 далее пропускают в напылительную камеру 21, присоединенную после гомогенизирующего сопла 17. Между гомогенизирующим соплом 17 и напылительной камерой 21 предпочтительно устанавливают по меньшей мере один вентилятор 19, регулирующий поток, переводящий аэрозольную струю 13 в состояние вихреобразного или другого турбулентного движения. Система вентилятора 19,регулирующего поток, содержит по меньшей мере один вентилятор 19, регулирующий поток, для индуцирования турбулентности в потоке аэрозольной струи 13 до попадания струи в напылительную камеру 21 или, альтернативно, прямо у точки входа аэрозольной струи 13 в напылительную камеру 21. В варианте осуществления изобретения указанный по меньшей мере один вентилятор 19, регулирующий поток,установлен у выпускного отверстия 36 гомогенизирующего сопла 17 или в непосредственной близости от него или, альтернативно, практически у входа напылительной камеры 21 или в непосредственной близости от него, чтобы генерировать турбулентность в аэрозольной струе 13 внутри напылительной камеры 21. Турбулентность улучшает перемешивание аэрозоля и тем самым улучшает равномерность его распределения на поверхности 4 подложки 3. Кроме того, в соединении с гомогенизирующим соплом 17 или сверху от него в направлении потока аэрозольной струи 13 может быть установлен каплеуловитель (на чертежах не показан), служащий для удаления из аэрозольной струи 13 больших капелек, посредством которого можно контролировать распределение по размеру капелек, поступающих в напылительную камеру желаемым образом. Предпочтительно каплеуловитель для работы помещают у впускного отверстия 35 гомогенизирующего сопла 17,обеспечивая таким образом отделение больших капелек из аэрозольной струи 13 до попадания потока в гомогенизирующее сопло 17. Каплеуловитель может, например, представлять собой импактор, в котором большие капельки аэрозольной струи 13 удаляют путем их соударения с импакторной пластиной импактора. Другими словами, каплеуловитель может быть выполнен путем размещения импакторной пластины у впускного отверстия 35 гомогенизирующего сопла 17. Альтернативно, каплеуловитель может быть помещен в распылительную камеру 7 или отделение больших капелек может быть выполнено направлением аэрозольной струи 13 в распылительную камеру 7 для соударения со стенкой распылительной камеры 7, посредством чего большие капельки сталкиваются со стенкой распылительной камеры 7. Отделение больших капелек из аэрозольной струи 13 обеспечивает более гомогенную аэрозольную струю 13 и таким образом, дает возможность производства более гомогенных покрытий. В варианте осуществления по фиг. 1 стеклянные подложки 3, подлежащие покрытию, располагают для перемещения на транспортной платформе или транспортном средстве 5. Внутри напылительной камеры 21, по существу, влажное покрытие или жидкий слой 27 осаждают на поверхность подложки 3,когда аэрозольную струю 13 направляют на поверхность 4 подложки 3. Жидкий слой 27 сушат или переводят в твердое состояние с помощью специального средства, например тепловой энергии или электромагнитной радиации, такой как ультрафиолетовая радиация, для придания покрытию окончательного вида. На фиг. 3 показан вариант осуществления реализации транспортной платформы или транспортного средства 5. Транспортное средство 5 содержит зажимы 33, по существу, пальчикового типа, служащие для опоры стеклянной подложки 3 снизу или практически вблизи ее кромок. Такая конструкция транспортного средства имеет преимущество, поскольку стеклянную подложку 3 поддерживают только практически у кромок, поэтому стеклянную подложку покрывают или обрабатывают иным образом с обеих сторон, по существу, при отсутствии какого-либо контакта с покрытием или подложкой. В результате уменьшается загрязнение поверхности подложки. На фиг. 4 показан альтернативный вариант реализации транспортного средства. В варианте осуществления, показанном на фиг. 4, по меньшей мере некоторые перемещающие элементы транспортного средства содержат желобчатые колеса 41. Желобчатые колеса 41 размещены таким образом, что они образуют два параллельных ряда желобчатых колес, между которыми протягивают стеклянную подложку 3, как показано на фиг. 4. На своей периферии желобчатое колесо 41 имеет желоб. Нижний угол желоба может составлять 90 или менее, предпочтительно менее 70 и наиболее предпочтительно около 45. С помощью желоба и его нижнего угла плоская подложка 3 может легко устанавливаться в желаемую позицию как в вертикальном, так и в горизонтальном направлениях. Другими словами, желоба желобчатых колес 41 автоматически центрируют стеклянную подложку 3 на низ желоба, посредством чего стеклянную подложку 3 можно аккуратно и точно перемещать по желаемому пути. Желобчатые колеса 41 расположены таким образом, чтобы они переносили плоскую стеклянную подложку 3 таким образом, чтобы стеклянная подложка 3 протягивалась через промежуток между параллельными рядами желобчатых колес, в результате чего кромки стеклянной подложки лежат в желобах противоположных желобчатых колес 41. При этом, по меньшей мере, некоторые желобчатые колеса 41 либо одного ряда, либо обоих рядов могут быть замещены фиксированными ведущими колесами, вращаемыми внешним силовым приводом. Соответственно, по меньшей мере, некоторые желобчатые колеса 41 либо одного ряда, либо обоих рядов могут представлять собой неприводные колеса, которые могут свободно вращаться при перемещении стеклянной подложки 3. Неприводные желобчатые колеса 41 дополнительно могут быть подпружи-4 023127 нены в направлении поверхности стеклянной подложки 3 по отношению к центру стеклянной подложки 3. В этом случае подпружиненные неприводные желобчатые колеса 41 прижимают стеклянную подложку 3 у ее кромки к противоположным желобчатым колесам 41. С помощью желобчатых колес 41 подложку 3 можно перемещать таким образом, что практически только обрезанные кромки стеклянной подложки касаются транспортного средства. Поэтому применение желобчатых колес 41 для передвижения стеклянной подложки 3 облегчает нанесение покрытия на обе стороны стеклянной подложки при отсутствии риска загрязнения стеклянной подложки 3 во время ее передвижения. В варианте осуществления, показанном на фиг. 4, стеклянную подложку 3 перемещают в горизонтальном положении вдоль прямой направляющей транспортера. Таким образом, желобчатые колеса 41 расположены так, чтобы оси вращения были ориентированы практически вертикально, в то время как периферия или желоб желобчатых колес были ориентированы практически горизонтально. С помощью желобчатых колес 41 также возможно менять положение стеклянной подложки таким образом, чтобы,например, положения соседних желобчатых колес 41 были слегка смещены относительно друг друга,посредством чего положение стеклянной подложки 3 изменяется по мере того как стеклянная подложка 3 передвигается вдоль траектории движения желобчатых колес. В результате, стеклянную подложку 3,управляемую желобчатыми колесами 41, можно вращать, например, в вертикальном положении. В свете этого соображения желобчатые колеса 41 также позволяют перемещать стеклянную подложку в вертикальном или наклонном положении или вращать ее. Дополнительной выгодой от применения желобчатых колес 41 является возможность широкого выбора скорости передвижения, поскольку стеклянная подложка 3 не проскальзывает при ускорении или торможении, как это имеет место в других транспортных системах. Скорость перемещения стеклянной подложки 3 также легко регулируют посредством регулировки скорости вращения приводных колес. Устройство 1 дополнительно содержит сопло 25 барьерного газа и еще одно сопло 29 барьерного газа для изоляции напылительной камеры 21 от атмосферы окружающей среды. В альтернативном варианте осуществления устройство может содержать только одно сопло барьерного газа или, альтернативно,три или более сопла барьерного газа. На фиг. 1 первое сопло 25 барьерного газа приспособено для работы в сопряжении с выпускным отверстием 36 гомогенизирующего сопла 17 таким образом, что первое сопло 25 барьерного газа одновременно изолирует напылительную камеру 21 от атмосферы окружающей среды и индуцирует поток переноса для направления аэрозольной струи 13 в напылительную камеру 21. Первое сопло 25 барьерного газа дополнительно соединено с нагнетательной камерой 23 для создания струи В барьерного газа. Струя В барьерного газа, выходящая из сопла 25 барьерного газа, может содержать в парообразном состоянии тот же растворитель, что и жидкий прекурсор. Таким образом, напылительную камеру 21 для испарения растворителя, содержащегося в капельках аэрозольной струи 13,наполняют контролируемой газовой атмосферой. Как показано на фиг. 1, также второе сопло 29 барьерного газа выполнено с возможностью изоляции напылительной камеры 21 от атмосферы окружающей среды. Также газовая струя С, направляемая из второго сопла 29 барьерного газа, может содержать в парообразном состоянии тот же растворитель, который применяется в жидком прекурсоре. Устройство 1 дополнительно содержит выпускной канал 31, через который аэрозоль, не прилипший к поверхности 4 подложки 3, выпускают из напылительной камеры 21. Регулировкой дифференциального давления между напылительной камерой 21 и выпускным каналом 31 можно контролировать время удерживания аэрозольной струи 13 в напылительной камере 21. На фиг. 2 показан другой вариант осуществления устройства 1 согласно I изобретению для нанесения жидкого слоя 27 на нижнюю поверхность подложки 3. Устройство на фиг. 2 является практически эквивалентным устройству, показанному на фиг. 1, за исключением того, что оно выполнено с возможностью покрытия нижней поверхности подложки 3. Все ранее обсуждавшиеся конструкционные и функциональные признаки также применимы к устройству на фиг. 2. Устройство, показанное на фиг. 2, также оборудовано выпускным соплом 14, поскольку часть капелек в аэрозольной струе 13 прилипает к стенкам напылительной камеры 21 и стекает оттуда к низу напылительной камеры 21, откуда избыточный материал можно рециркулировать через возвратное сопло 14. Несмотря на то что рециркулирующие средства для большей ясности на чертежах опущены, они обязательно содержат насос и контейнер для рециркулированного материала, предпочтительно дополненный фильтром для очистки рециркулированного материала от твердых частиц. При выполнении операции покрытия на нижнюю поверхность подложки 3 аэрозольную струю 13 можно предпочтительно применять для гравитационного удаления больших капелек, образованных в результате агломерации или по другим причинам. Как описано выше, настоящее изобретение позволяет осаждать жидкую пленку 27 из одного или более прекурсоров на поверхность 4 подложки 3 в целях получения покрытия. Жидкие прекурсоры распыляют с помощью одного или более распылителей 9 на капельки, образующие аэрозольную струю 13. Образовавшуюся таким образом аэрозольную струю пропускают в напылительную камеру 21, в которой аэрозольную струю направляют на поверхность 4 подложки для образования жидкой пленки 27. Согласно изобретению аэрозольную струю 13 гомогенизируют, по существу, в направлении поверхности подложки до введения струи в напылительную камеру 21. Согласно изобретению струю гомогенизируют с помощью удлиненного и конического гомогенизирующего сопла 17, в результате чего аэрозольную струю равномерно подают в напылительную камеру, в которой аэрозольную струю направляют на поверхность 4 подложки 3 для создания жидкой пленки 27, требующейся для получения покрытия. Гомогенизирующее сопло 17 выполнено в виде канала, расположенного в направлении поверхности 4 подложки 3, сужающегося в сторону напылительной камеры 21. Более конкретно, гомогенизирующее сопло сужается по высоте, то есть в измерении, ортогональном поверхности 4 подложки 3. Для специалиста в данной области техники очевидно, что при усовершенствовании техники сущность изобретения может реализоваться множеством различных способов. Поэтому настоящее изобретение и варианты его осуществления не следует ограничивать вышеприведенными примерами, но можно изменять в рамках прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство (1) для получения жидкой пленки (27) из одного или более жидких прекурсоров на поверхности (4) подложки (3) для создания покрытия, выполненное с возможностью направления аэрозольной струи на поверхность (4) подложки (3) и содержащее один или более распылителей (9), приспособленных для распыления одного или более жидких прекурсоров для формирования аэрозольной струи; распылительную камеру (7), в которой жидкие прекурсоры распыляются с помощью одного или более распылителей (9); и напылительную камеру (21), в которой аэрозоль осаждается на поверхность (4) подложки (3),отличающееся тем, что оно дополнительно содержит гомогенизирующее сопло (17), установленное между распылительной камерой (7) и напылительной камерой (21) и предназначенное для гомогенизации аэрозольной струи (13), по существу, в направлении поверхности (4) подложки (3) перед введением аэрозольной струи в напылительную камеру (21). 2. Устройство по п.1, отличающееся тем, что гомогенизирующее сопло (17) выполнено в виде продолговатого канала. 3. Устройство по п.1 или 2, отличающееся тем, что гомогенизирующее сопло (17) выполнено в виде канала, сужающегося в направлении напылительной камеры (21). 4. Устройство по п.3, отличающееся тем, что гомогенизирующее сопло (17) выполнено в виде канала, сужающегося по высоте в направлении напылительной камеры (21). 5. Устройство по любому из пп.1-4, отличающееся тем, что гомогенизирующее сопло (17) направлено, по существу, параллельно поверхности (4) подложки (3). 6. Устройство по любому из пп.1-5, отличающееся тем, что гомогенизирующее сопло (17) содержит впускное отверстие (35) для приема аэрозольной струи (13) и выпускное отверстие (36) для выпуска аэрозольной струи (13) в напылительную камеру (21), причем поперечное сечение впускного отверстия(35) превышает поперечное сечение выпускного отверстия (36). 7. Устройство по любому из пп.1-6, отличающееся тем, что оно содержит по меньшей мере один вентилятор (19) регулировки потока для индуцирования турбулентности в потоке аэрозольной струи(13). 8. Устройство по п.7, отличающееся тем, что по меньшей мере один вентилятор (19) регулировки потока установлен между гомогенизирующим соплом (17) и напылительной камерой (21). 9. Устройство по п.7, отличающееся тем, что гомогенизирующее сопло (17) содержит выпускное отверстие (36) для выпуска аэрозольной струи (13) в напылительную камеру (21) и по меньшей мере один вентилятор (19) регулировки потока установлен около выпускного отверстия (36) или в непосредственной близости от него. 10. Устройство по п.1, отличающееся тем, что распылительная камера (7) содержит по меньшей мере один распылитель (9) для создания аэрозольной струи (13) из одного или более жидких прекурсоров. 11. Устройство по п.1 или 10, отличающееся тем, что гомогенизирующее сопло (17) установлено между распылительной камерой (7) и напылительной камерой (21) для пропускания аэрозольной струи(13) из распылительной камеры (7) в напылительную камеру (21). 12. Устройство по п.10 или 11, отличающееся тем, что распылительная камера (7) включает по меньшей мере одно газовое направляющее сопло (11) для направления аэрозольной струи (13) в гомогенизирующее сопло (17). 13. Устройство по любому из пп.1-12, отличающееся тем, что оно дополнительно содержит одно или более сопло (25, 29) барьерного газа, по существу, для полной изоляции напылительной камеры (21) от атмосферы окружающей среды и направления аэрозольной струи (13) внутрь напылительной камеры(21). 14. Устройство по любому из пп.1-13, отличающееся тем, что содержит каплеуловитель для отделения больших капелек от аэрозольной струи (13), соединенный с впускным отверстием (35) гомогенизирующего сопла (17). 15. Способ получения жидкой пленки, включающий использование устройства по п.1, из одного или более жидких прекурсоров на поверхности (4) подложки (3) для нанесения покрытия, включающий этапы распыления одного или более жидких прекурсоров на капельки для формирования аэрозольной струи (13) в распылительной камере (7); пропускания полученной таким образом аэрозольной струи (13) из распылительной камеры (7) в напылительную камеру (21) и направления аэрозольной струи (13) в напылительной камере (21) на поверхность (4) подложки (3) для получения жидкой пленки (27),отличающийся тем, что он дополнительно включает гомогенизацию аэрозольной струи (13) между распылительной камерой (7) и напылительной камерой (21), по существу, в направлении поверхности (4) подложки (3) до введения струи в напылительную камеру (21). 16. Способ по п.15, отличающийся тем, что аэрозольную струю (13) гомогенизируют в удлиненном канале, имеющем сужение по высоте в направлении напылительной камеры (21). 17. Способ по п.15 или 16, отличающийся тем, что один или более жидких прекурсоров распыляют на капельки в распылительной камере (7) для образования аэрозольной струи (13), после этого аэрозольную струю (13) направляют из распылительной камеры (7) в напылительную камеру через гомогенизирующее сопло (17) для гомогенизации аэрозольной струи (13), образованной в распылительной камере(7), до введения аэрозольной струи в напылительную камеру (21). 18. Способ по любому из пп.15-17, отличающийся тем, что в потоке аэрозольной струи (13) индуцируют турбулентность. 19. Способ по п.18, отличающийся тем, что в потоке аэрозольной струи (13) индуцируют турбулентность, по существу, у впускного отверстия напылительной камеры (21) или в непосредственной близости от него. 20. Способ по любому из пп.15-17, отличающийся тем, что от аэрозольной струи (13) отделяют большие капельки до гомогенизации аэрозольной струи (13), по существу, в направлении поверхности подложки.

МПК / Метки

МПК: B05B 15/12, B05B 1/04, B05B 13/02

Метки: устройство, подложки, покрытия, способ

Код ссылки

<a href="https://eas.patents.su/9-23127-ustrojjstvo-i-sposob-dlya-pokrytiya-podlozhki.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ для покрытия подложки</a>