Усиливающий жесткость конструктивный элемент автомобиля

Номер патента: 21851

Опубликовано: 30.09.2015

Авторы: Томидзава Ацуси, Симада Наоаки, Йосида Мититака

Формула / Реферат

1. Усиливающий жесткость конструктивный элемент автомобиля, имеющий полый металлический корпус, отличающийся тем, что

корпус образован одним элементом, по меньшей мере, в продольном направлении;

корпус имеет прямоугольное поперечное сечение с длинной стороной и короткой стороной;

корпус имеет скрученный участок между нескрученными участками;

при этом угол скрутки является таким, что равновеликие стороны прямоугольников, полученных при поперечном сечении участка элемента до скрутки и участка элемента после скрутки, не параллельны; и

скрученный участок сформирован с использованием закалки и имеет предел прочности на растяжение по меньшей мере 780 МПа.

2. Элемент по п.1, в котором корпус имеет по меньшей мере один изогнутый участок.

3. Элемент по п.1, в котором отношение длинной стороны к короткой стороне составляет по меньшей мере 1,2.

4. Элемент по п.1, в котором угол пересечения составляет по меньшей мере 4º.

5. Элемент по п.1, в котором корпус имеет упрочненный закалкой участок, локально сформированный в продольном направлении и/или окружном направлении корпуса.

Текст

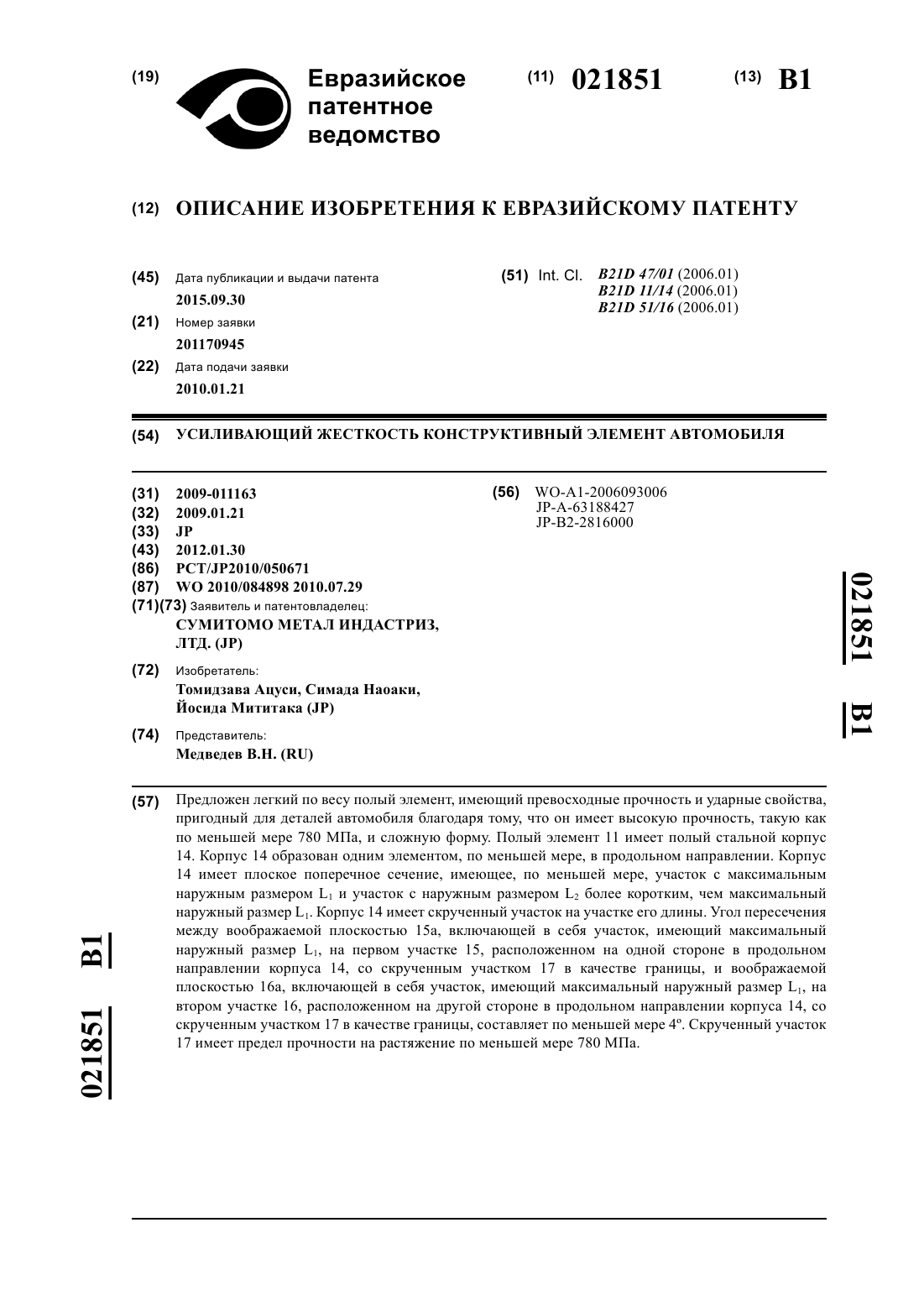

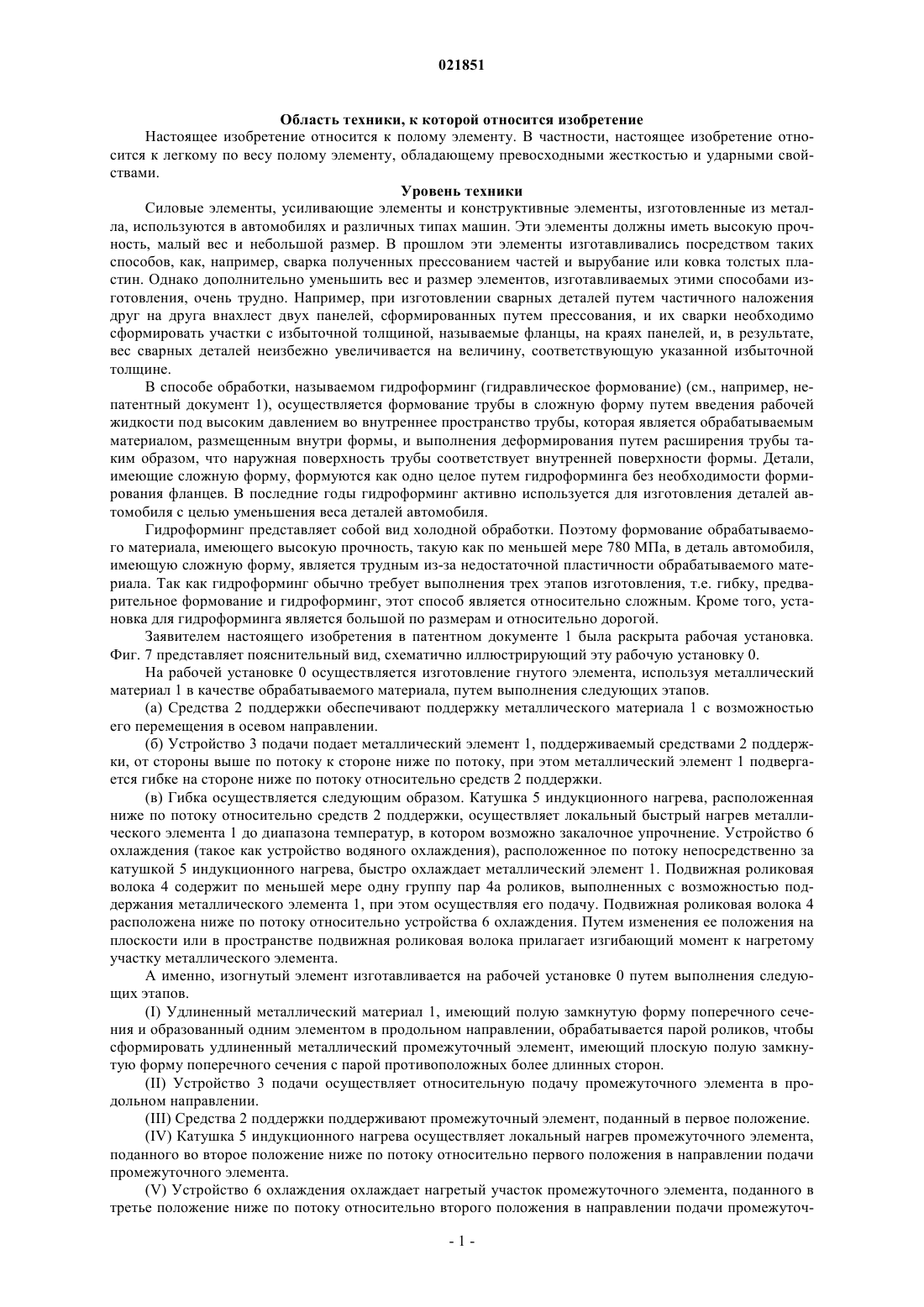

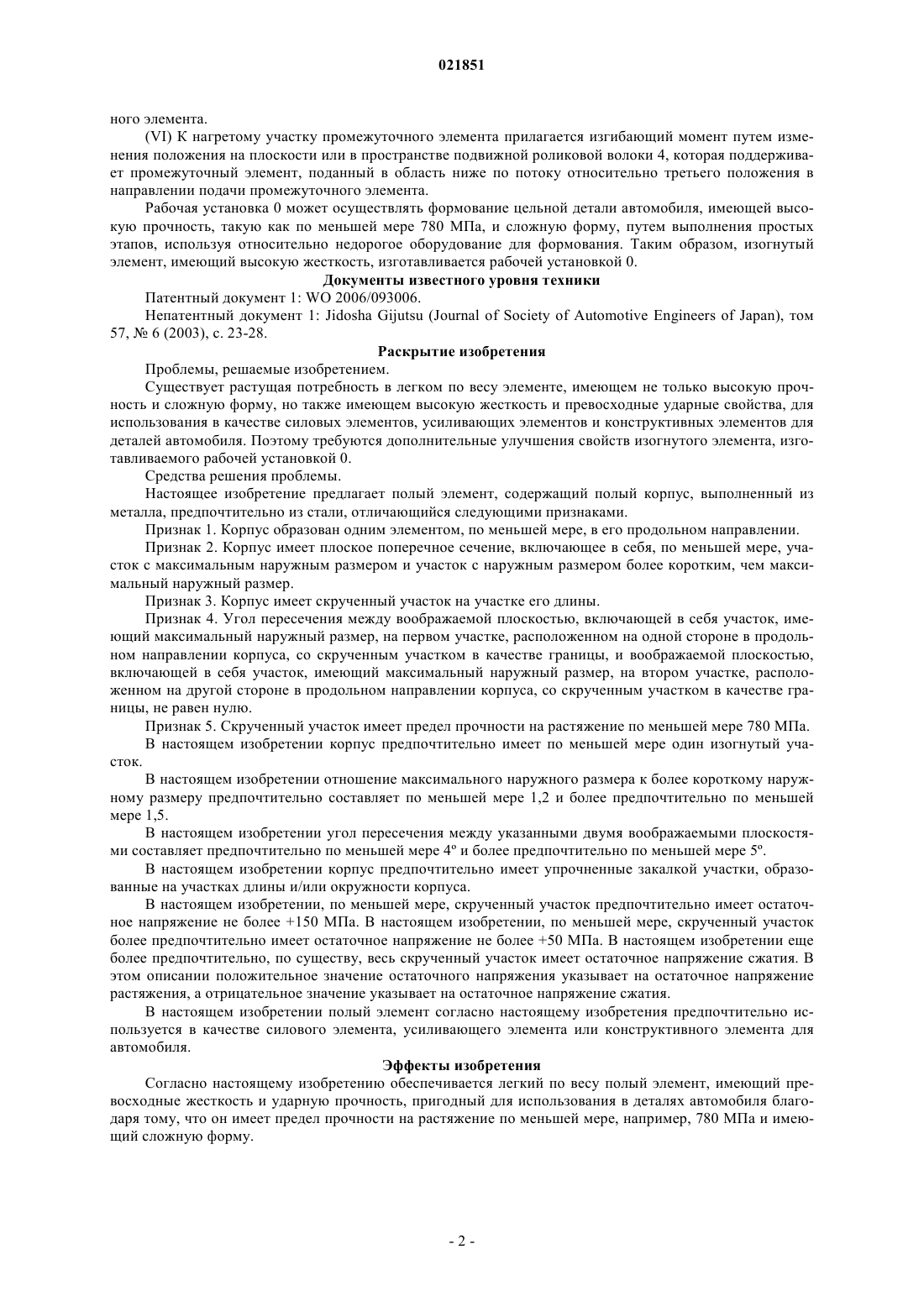

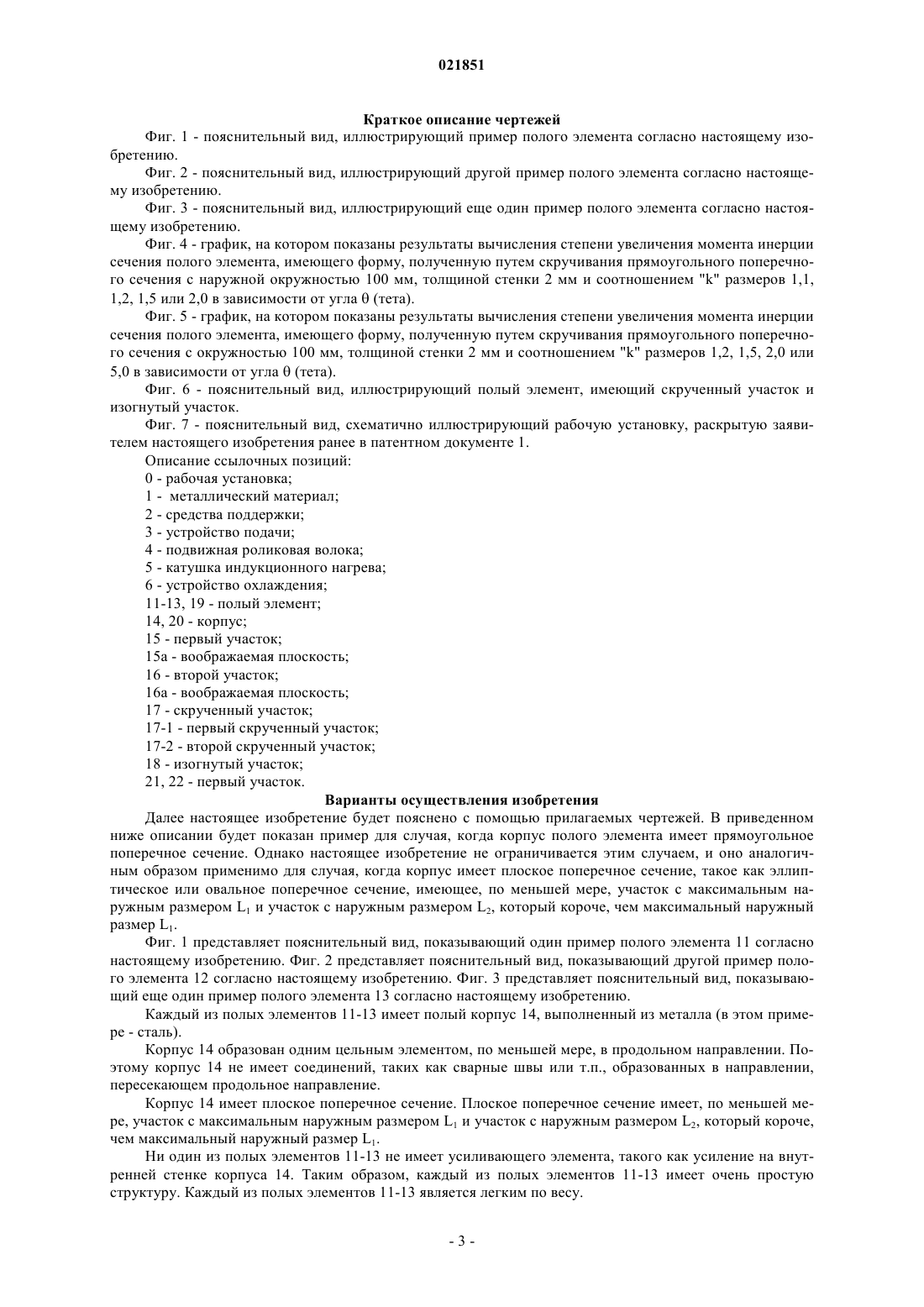

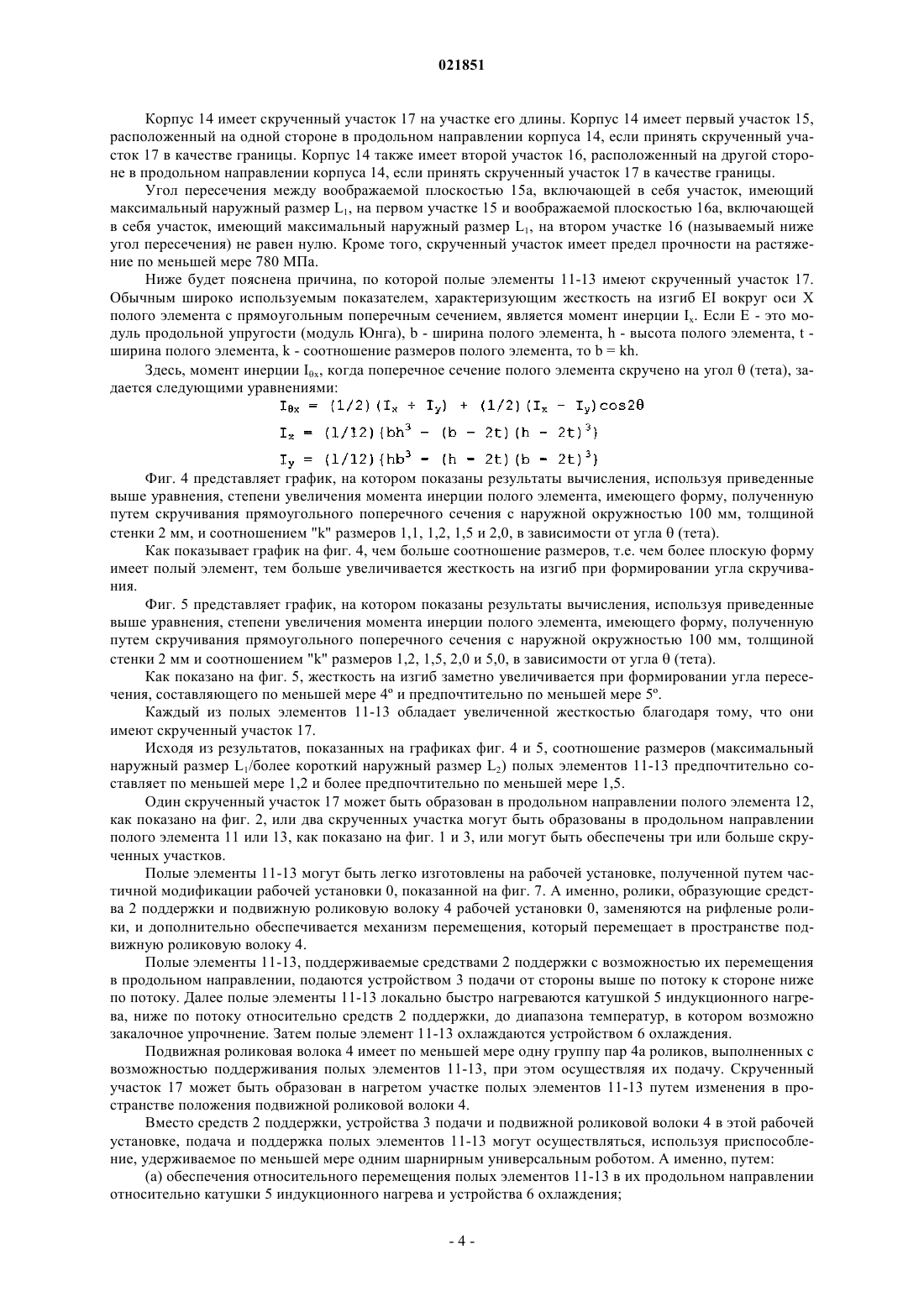

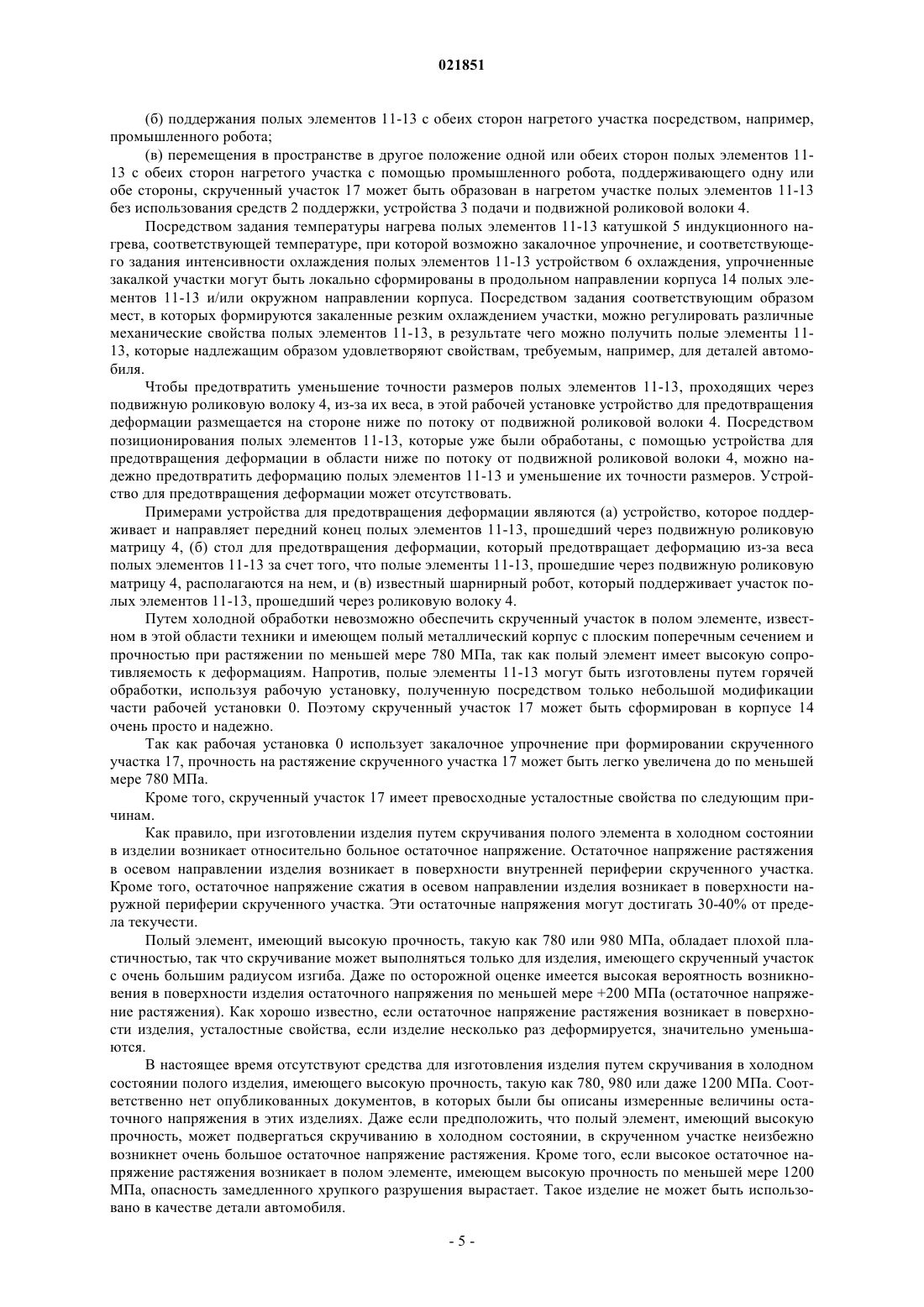

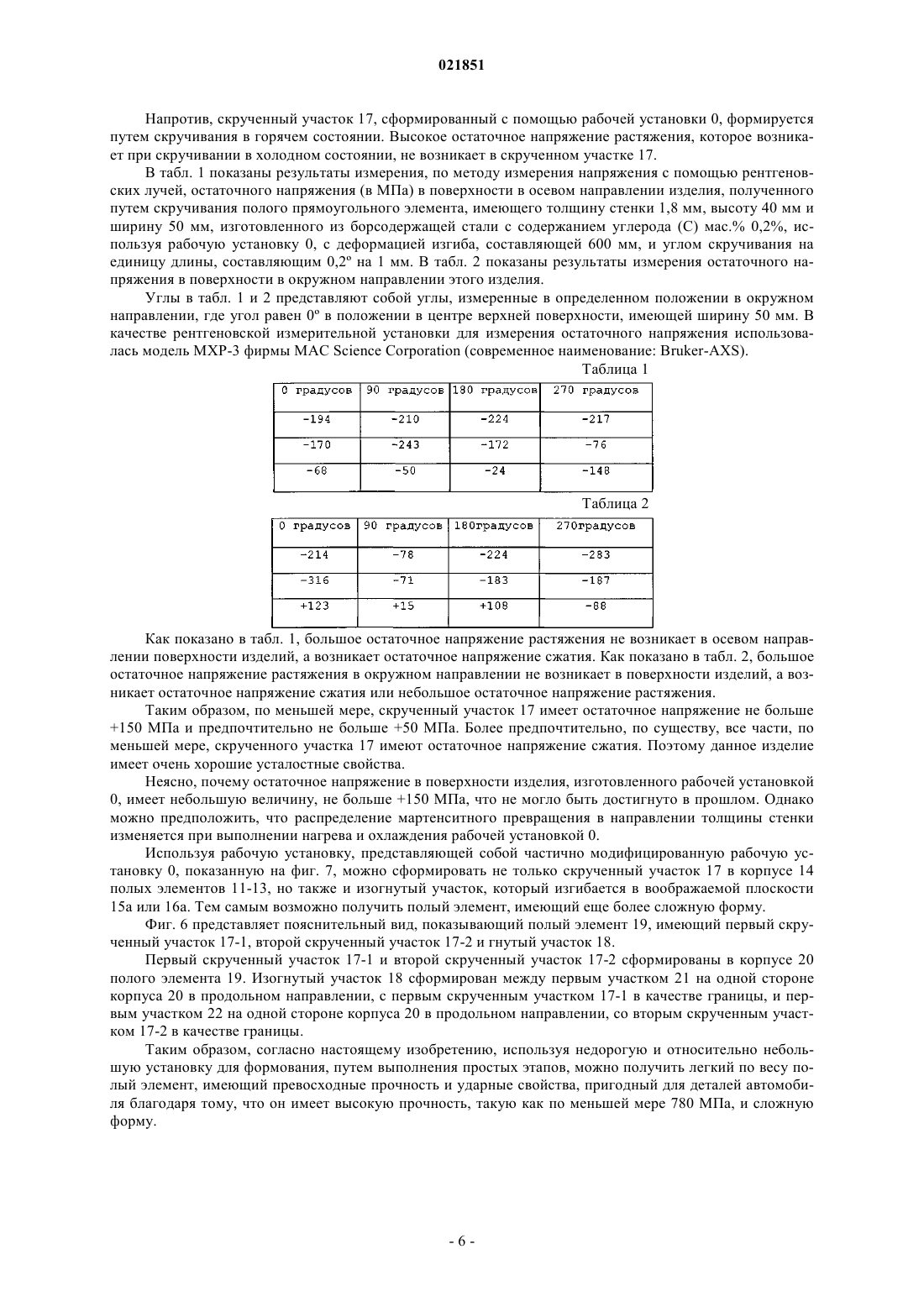

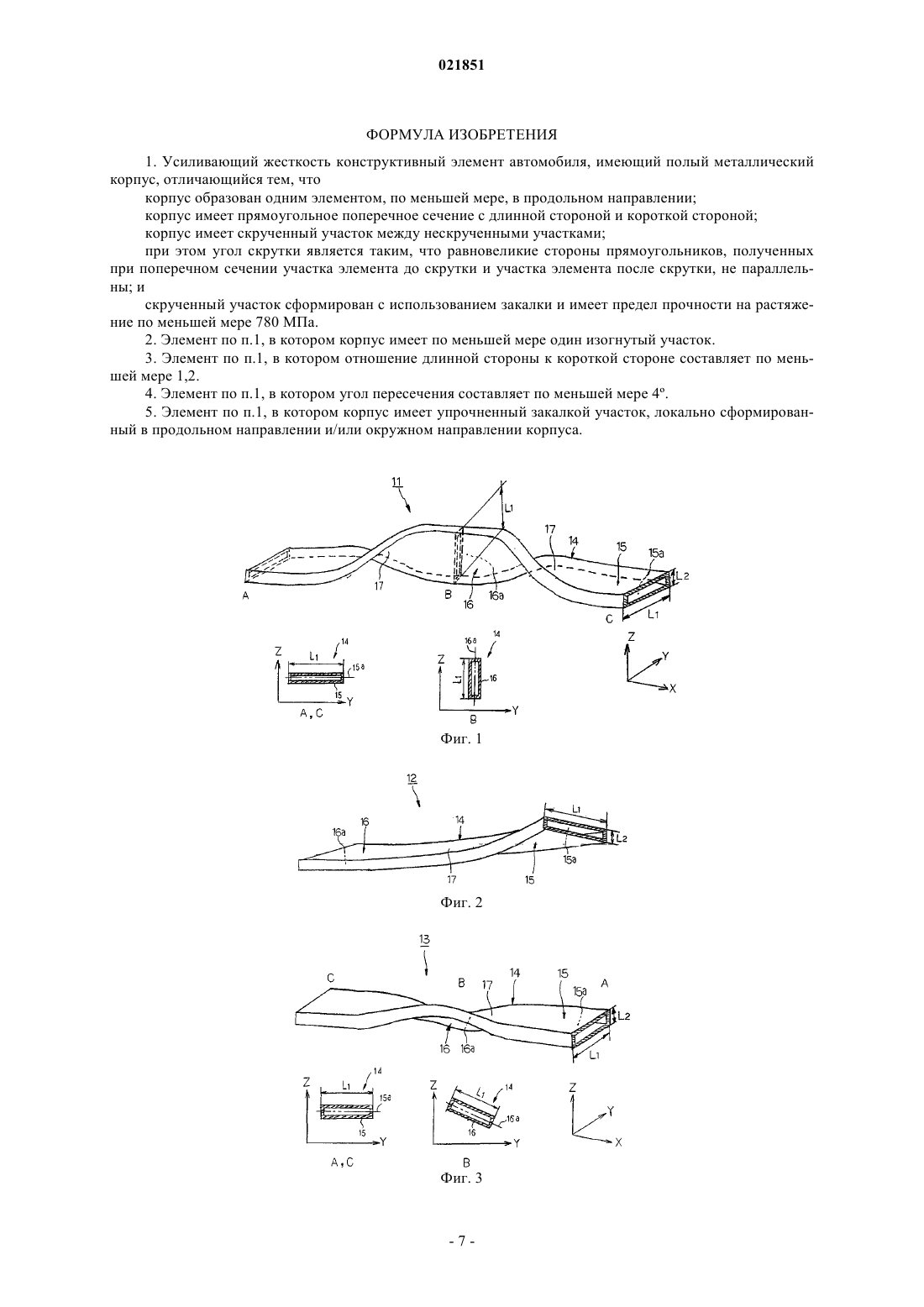

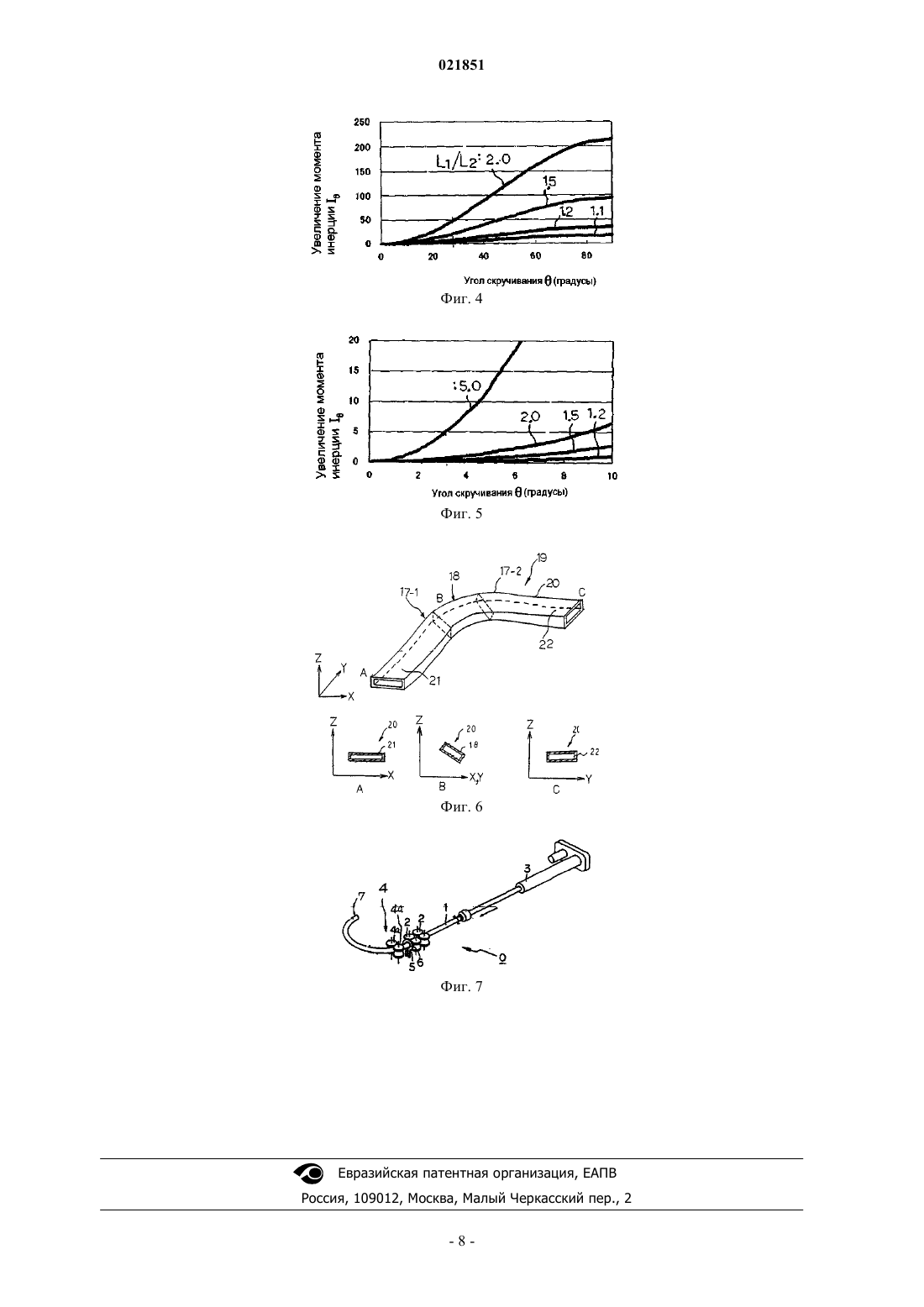

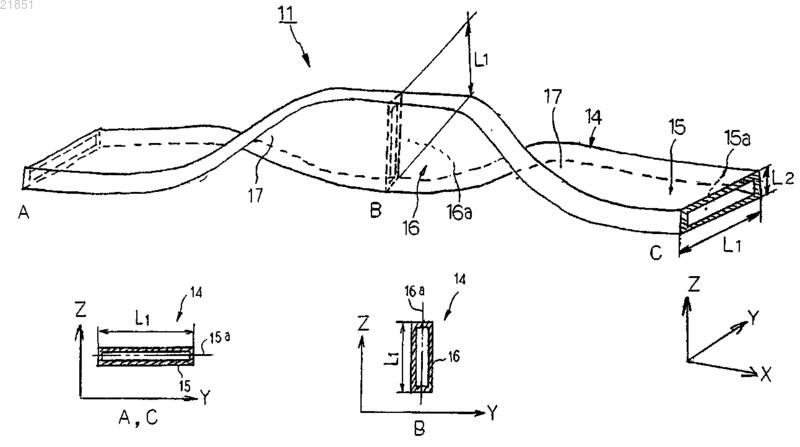

УСИЛИВАЮЩИЙ ЖЕСТКОСТЬ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ АВТОМОБИЛЯ Предложен легкий по весу полый элемент, имеющий превосходные прочность и ударные свойства,пригодный для деталей автомобиля благодаря тому, что он имеет высокую прочность, такую как по меньшей мере 780 МПа, и сложную форму. Полый элемент 11 имеет полый стальной корпус 14. Корпус 14 образован одним элементом, по меньшей мере, в продольном направлении. Корпус 14 имеет плоское поперечное сечение, имеющее, по меньшей мере, участок с максимальным наружным размером L1 и участок с наружным размером L2 более коротким, чем максимальный наружный размер L1. Корпус 14 имеет скрученный участок на участке его длины. Угол пересечения между воображаемой плоскостью 15 а, включающей в себя участок, имеющий максимальный наружный размер L1, на первом участке 15, расположенном на одной стороне в продольном направлении корпуса 14, со скрученным участком 17 в качестве границы, и воображаемой плоскостью 16 а, включающей в себя участок, имеющий максимальный наружный размер L1, на втором участке 16, расположенном на другой стороне в продольном направлении корпуса 14, со скрученным участком 17 в качестве границы, составляет по меньшей мере 4. Скрученный участок 17 имеет предел прочности на растяжение по меньшей мере 780 МПа. Область техники, к которой относится изобретение Настоящее изобретение относится к полому элементу. В частности, настоящее изобретение относится к легкому по весу полому элементу, обладающему превосходными жесткостью и ударными свойствами. Уровень техники Силовые элементы, усиливающие элементы и конструктивные элементы, изготовленные из металла, используются в автомобилях и различных типах машин. Эти элементы должны иметь высокую прочность, малый вес и небольшой размер. В прошлом эти элементы изготавливались посредством таких способов, как, например, сварка полученных прессованием частей и вырубание или ковка толстых пластин. Однако дополнительно уменьшить вес и размер элементов, изготавливаемых этими способами изготовления, очень трудно. Например, при изготовлении сварных деталей путем частичного наложения друг на друга внахлест двух панелей, сформированных путем прессования, и их сварки необходимо сформировать участки с избыточной толщиной, называемые фланцы, на краях панелей, и, в результате,вес сварных деталей неизбежно увеличивается на величину, соответствующую указанной избыточной толщине. В способе обработки, называемом гидроформинг (гидравлическое формование) (см., например, непатентный документ 1), осуществляется формование трубы в сложную форму путем введения рабочей жидкости под высоким давлением во внутреннее пространство трубы, которая является обрабатываемым материалом, размещенным внутри формы, и выполнения деформирования путем расширения трубы таким образом, что наружная поверхность трубы соответствует внутренней поверхности формы. Детали,имеющие сложную форму, формуются как одно целое путем гидроформинга без необходимости формирования фланцев. В последние годы гидроформинг активно используется для изготовления деталей автомобиля с целью уменьшения веса деталей автомобиля. Гидроформинг представляет собой вид холодной обработки. Поэтому формование обрабатываемого материала, имеющего высокую прочность, такую как по меньшей мере 780 МПа, в деталь автомобиля,имеющую сложную форму, является трудным из-за недостаточной пластичности обрабатываемого материала. Так как гидроформинг обычно требует выполнения трех этапов изготовления, т.е. гибку, предварительное формование и гидроформинг, этот способ является относительно сложным. Кроме того, установка для гидроформинга является большой по размерам и относительно дорогой. Заявителем настоящего изобретения в патентном документе 1 была раскрыта рабочая установка. Фиг. 7 представляет пояснительный вид, схематично иллюстрирующий эту рабочую установку 0. На рабочей установке 0 осуществляется изготовление гнутого элемента, используя металлический материал 1 в качестве обрабатываемого материала, путем выполнения следующих этапов.(а) Средства 2 поддержки обеспечивают поддержку металлического материала 1 с возможностью его перемещения в осевом направлении.(б) Устройство 3 подачи подает металлический элемент 1, поддерживаемый средствами 2 поддержки, от стороны выше по потоку к стороне ниже по потоку, при этом металлический элемент 1 подвергается гибке на стороне ниже по потоку относительно средств 2 поддержки.(в) Гибка осуществляется следующим образом. Катушка 5 индукционного нагрева, расположенная ниже по потоку относительно средств 2 поддержки, осуществляет локальный быстрый нагрев металлического элемента 1 до диапазона температур, в котором возможно закалочное упрочнение. Устройство 6 охлаждения (такое как устройство водяного охлаждения), расположенное по потоку непосредственно за катушкой 5 индукционного нагрева, быстро охлаждает металлический элемент 1. Подвижная роликовая волока 4 содержит по меньшей мере одну группу пар 4 а роликов, выполненных с возможностью поддержания металлического элемента 1, при этом осуществляя его подачу. Подвижная роликовая волока 4 расположена ниже по потоку относительно устройства 6 охлаждения. Путем изменения ее положения на плоскости или в пространстве подвижная роликовая волока прилагает изгибающий момент к нагретому участку металлического элемента. А именно, изогнутый элемент изготавливается на рабочей установке 0 путем выполнения следующих этапов.(I) Удлиненный металлический материал 1, имеющий полую замкнутую форму поперечного сечения и образованный одним элементом в продольном направлении, обрабатывается парой роликов, чтобы сформировать удлиненный металлический промежуточный элемент, имеющий плоскую полую замкнутую форму поперечного сечения с парой противоположных более длинных сторон.(II) Устройство 3 подачи осуществляет относительную подачу промежуточного элемента в продольном направлении.(III) Средства 2 поддержки поддерживают промежуточный элемент, поданный в первое положение.(IV) Катушка 5 индукционного нагрева осуществляет локальный нагрев промежуточного элемента,поданного во второе положение ниже по потоку относительно первого положения в направлении подачи промежуточного элемента.(V) Устройство 6 охлаждения охлаждает нагретый участок промежуточного элемента, поданного в третье положение ниже по потоку относительно второго положения в направлении подачи промежуточ-1 021851(VI) К нагретому участку промежуточного элемента прилагается изгибающий момент путем изменения положения на плоскости или в пространстве подвижной роликовой волоки 4, которая поддерживает промежуточный элемент, поданный в область ниже по потоку относительно третьего положения в направлении подачи промежуточного элемента. Рабочая установка 0 может осуществлять формование цельной детали автомобиля, имеющей высокую прочность, такую как по меньшей мере 780 МПа, и сложную форму, путем выполнения простых этапов, используя относительно недорогое оборудование для формования. Таким образом, изогнутый элемент, имеющий высокую жесткость, изготавливается рабочей установкой 0. Документы известного уровня техники Патентный документ 1: WO 2006/093006. Непатентный документ 1: Jidosha Gijutsu (Journal of Society of Automotive Engineers of Japan), том 57,6 (2003), с. 23-28. Раскрытие изобретения Проблемы, решаемые изобретением. Существует растущая потребность в легком по весу элементе, имеющем не только высокую прочность и сложную форму, но также имеющем высокую жесткость и превосходные ударные свойства, для использования в качестве силовых элементов, усиливающих элементов и конструктивных элементов для деталей автомобиля. Поэтому требуются дополнительные улучшения свойств изогнутого элемента, изготавливаемого рабочей установкой 0. Средства решения проблемы. Настоящее изобретение предлагает полый элемент, содержащий полый корпус, выполненный из металла, предпочтительно из стали, отличающийся следующими признаками. Признак 1. Корпус образован одним элементом, по меньшей мере, в его продольном направлении. Признак 2. Корпус имеет плоское поперечное сечение, включающее в себя, по меньшей мере, участок с максимальным наружным размером и участок с наружным размером более коротким, чем максимальный наружный размер. Признак 3. Корпус имеет скрученный участок на участке его длины. Признак 4. Угол пересечения между воображаемой плоскостью, включающей в себя участок, имеющий максимальный наружный размер, на первом участке, расположенном на одной стороне в продольном направлении корпуса, со скрученным участком в качестве границы, и воображаемой плоскостью,включающей в себя участок, имеющий максимальный наружный размер, на втором участке, расположенном на другой стороне в продольном направлении корпуса, со скрученным участком в качестве границы, не равен нулю. Признак 5. Скрученный участок имеет предел прочности на растяжение по меньшей мере 780 МПа. В настоящем изобретении корпус предпочтительно имеет по меньшей мере один изогнутый участок. В настоящем изобретении отношение максимального наружного размера к более короткому наружному размеру предпочтительно составляет по меньшей мере 1,2 и более предпочтительно по меньшей мере 1,5. В настоящем изобретении угол пересечения между указанными двумя воображаемыми плоскостями составляет предпочтительно по меньшей мере 4 и более предпочтительно по меньшей мере 5. В настоящем изобретении корпус предпочтительно имеет упрочненные закалкой участки, образованные на участках длины и/или окружности корпуса. В настоящем изобретении, по меньшей мере, скрученный участок предпочтительно имеет остаточное напряжение не более +150 МПа. В настоящем изобретении, по меньшей мере, скрученный участок более предпочтительно имеет остаточное напряжение не более +50 МПа. В настоящем изобретении еще более предпочтительно, по существу, весь скрученный участок имеет остаточное напряжение сжатия. В этом описании положительное значение остаточного напряжения указывает на остаточное напряжение растяжения, а отрицательное значение указывает на остаточное напряжение сжатия. В настоящем изобретении полый элемент согласно настоящему изобретения предпочтительно используется в качестве силового элемента, усиливающего элемента или конструктивного элемента для автомобиля. Эффекты изобретения Согласно настоящему изобретению обеспечивается легкий по весу полый элемент, имеющий превосходные жесткость и ударную прочность, пригодный для использования в деталях автомобиля благодаря тому, что он имеет предел прочности на растяжение по меньшей мере, например, 780 МПа и имеющий сложную форму. Краткое описание чертежей Фиг. 1 - пояснительный вид, иллюстрирующий пример полого элемента согласно настоящему изобретению. Фиг. 2 - пояснительный вид, иллюстрирующий другой пример полого элемента согласно настоящему изобретению. Фиг. 3 - пояснительный вид, иллюстрирующий еще один пример полого элемента согласно настоящему изобретению. Фиг. 4 - график, на котором показаны результаты вычисления степени увеличения момента инерции сечения полого элемента, имеющего форму, полученную путем скручивания прямоугольного поперечного сечения с наружной окружностью 100 мм, толщиной стенки 2 мм и соотношением "k" размеров 1,1,1,2, 1,5 или 2,0 в зависимости от угла(тета). Фиг. 5 - график, на котором показаны результаты вычисления степени увеличения момента инерции сечения полого элемента, имеющего форму, полученную путем скручивания прямоугольного поперечного сечения с окружностью 100 мм, толщиной стенки 2 мм и соотношением "k" размеров 1,2, 1,5, 2,0 или 5,0 в зависимости от угла(тета). Фиг. 6 - пояснительный вид, иллюстрирующий полый элемент, имеющий скрученный участок и изогнутый участок. Фиг. 7 - пояснительный вид, схематично иллюстрирующий рабочую установку, раскрытую заявителем настоящего изобретения ранее в патентном документе 1. Описание ссылочных позиций: 0 - рабочая установка; 1 - металлический материал; 2 - средства поддержки; 3 - устройство подачи; 4 - подвижная роликовая волока; 5 - катушка индукционного нагрева; 6 - устройство охлаждения; 11-13, 19 - полый элемент; 14, 20 - корпус; 15 - первый участок; 15 а - воображаемая плоскость; 16 - второй участок; 16 а - воображаемая плоскость; 17 - скрученный участок; 17-1 - первый скрученный участок; 17-2 - второй скрученный участок; 18 - изогнутый участок; 21, 22 - первый участок. Варианты осуществления изобретения Далее настоящее изобретение будет пояснено с помощью прилагаемых чертежей. В приведенном ниже описании будет показан пример для случая, когда корпус полого элемента имеет прямоугольное поперечное сечение. Однако настоящее изобретение не ограничивается этим случаем, и оно аналогичным образом применимо для случая, когда корпус имеет плоское поперечное сечение, такое как эллиптическое или овальное поперечное сечение, имеющее, по меньшей мере, участок с максимальным наружным размером L1 и участок с наружным размером L2, который короче, чем максимальный наружный размер L1. Фиг. 1 представляет пояснительный вид, показывающий один пример полого элемента 11 согласно настоящему изобретению. Фиг. 2 представляет пояснительный вид, показывающий другой пример полого элемента 12 согласно настоящему изобретению. Фиг. 3 представляет пояснительный вид, показывающий еще один пример полого элемента 13 согласно настоящему изобретению. Каждый из полых элементов 11-13 имеет полый корпус 14, выполненный из металла (в этом примере - сталь). Корпус 14 образован одним цельным элементом, по меньшей мере, в продольном направлении. Поэтому корпус 14 не имеет соединений, таких как сварные швы или т.п., образованных в направлении,пересекающем продольное направление. Корпус 14 имеет плоское поперечное сечение. Плоское поперечное сечение имеет, по меньшей мере, участок с максимальным наружным размером L1 и участок с наружным размером L2, который короче,чем максимальный наружный размер L1. Ни один из полых элементов 11-13 не имеет усиливающего элемента, такого как усиление на внутренней стенке корпуса 14. Таким образом, каждый из полых элементов 11-13 имеет очень простую структуру. Каждый из полых элементов 11-13 является легким по весу. Корпус 14 имеет скрученный участок 17 на участке его длины. Корпус 14 имеет первый участок 15,расположенный на одной стороне в продольном направлении корпуса 14, если принять скрученный участок 17 в качестве границы. Корпус 14 также имеет второй участок 16, расположенный на другой стороне в продольном направлении корпуса 14, если принять скрученный участок 17 в качестве границы. Угол пересечения между воображаемой плоскостью 15 а, включающей в себя участок, имеющий максимальный наружный размер L1, на первом участке 15 и воображаемой плоскостью 16 а, включающей в себя участок, имеющий максимальный наружный размер L1, на втором участке 16 (называемый ниже угол пересечения) не равен нулю. Кроме того, скрученный участок имеет предел прочности на растяжение по меньшей мере 780 МПа. Ниже будет пояснена причина, по которой полые элементы 11-13 имеют скрученный участок 17. Обычным широко используемым показателем, характеризующим жесткость на изгиб EI вокруг оси X полого элемента с прямоугольным поперечным сечением, является момент инерции Ix. Если Е - это модуль продольной упругости (модуль Юнга), b - ширина полого элемента, h - высота полого элемента, t ширина полого элемента, k - соотношение размеров полого элемента, то b = kh. Здесь, момент инерции Ix, когда поперечное сечение полого элемента скручено на угол(тета), задается следующими уравнениями: Фиг. 4 представляет график, на котором показаны результаты вычисления, используя приведенные выше уравнения, степени увеличения момента инерции полого элемента, имеющего форму, полученную путем скручивания прямоугольного поперечного сечения с наружной окружностью 100 мм, толщиной стенки 2 мм, и соотношением "k" размеров 1,1, 1,2, 1,5 и 2,0, в зависимости от угла(тета). Как показывает график на фиг. 4, чем больше соотношение размеров, т.е. чем более плоскую форму имеет полый элемент, тем больше увеличивается жесткость на изгиб при формировании угла скручивания. Фиг. 5 представляет график, на котором показаны результаты вычисления, используя приведенные выше уравнения, степени увеличения момента инерции полого элемента, имеющего форму, полученную путем скручивания прямоугольного поперечного сечения с наружной окружностью 100 мм, толщиной стенки 2 мм и соотношением "k" размеров 1,2, 1,5, 2,0 и 5,0, в зависимости от угла(тета). Как показано на фиг. 5, жесткость на изгиб заметно увеличивается при формировании угла пересечения, составляющего по меньшей мере 4 и предпочтительно по меньшей мере 5. Каждый из полых элементов 11-13 обладает увеличенной жесткостью благодаря тому, что они имеют скрученный участок 17. Исходя из результатов, показанных на графиках фиг. 4 и 5, соотношение размеров (максимальный наружный размер L1/более короткий наружный размер L2) полых элементов 11-13 предпочтительно составляет по меньшей мере 1,2 и более предпочтительно по меньшей мере 1,5. Один скрученный участок 17 может быть образован в продольном направлении полого элемента 12,как показано на фиг. 2, или два скрученных участка могут быть образованы в продольном направлении полого элемента 11 или 13, как показано на фиг. 1 и 3, или могут быть обеспечены три или больше скрученных участков. Полые элементы 11-13 могут быть легко изготовлены на рабочей установке, полученной путем частичной модификации рабочей установки 0, показанной на фиг. 7. А именно, ролики, образующие средства 2 поддержки и подвижную роликовую волоку 4 рабочей установки 0, заменяются на рифленые ролики, и дополнительно обеспечивается механизм перемещения, который перемещает в пространстве подвижную роликовую волоку 4. Полые элементы 11-13, поддерживаемые средствами 2 поддержки с возможностью их перемещения в продольном направлении, подаются устройством 3 подачи от стороны выше по потоку к стороне ниже по потоку. Далее полые элементы 11-13 локально быстро нагреваются катушкой 5 индукционного нагрева, ниже по потоку относительно средств 2 поддержки, до диапазона температур, в котором возможно закалочное упрочнение. Затем полые элемент 11-13 охлаждаются устройством 6 охлаждения. Подвижная роликовая волока 4 имеет по меньшей мере одну группу пар 4 а роликов, выполненных с возможностью поддерживания полых элементов 11-13, при этом осуществляя их подачу. Скрученный участок 17 может быть образован в нагретом участке полых элементов 11-13 путем изменения в пространстве положения подвижной роликовой волоки 4. Вместо средств 2 поддержки, устройства 3 подачи и подвижной роликовой волоки 4 в этой рабочей установке, подача и поддержка полых элементов 11-13 могут осуществляться, используя приспособление, удерживаемое по меньшей мере одним шарнирным универсальным роботом. А именно, путем:(а) обеспечения относительного перемещения полых элементов 11-13 в их продольном направлении относительно катушки 5 индукционного нагрева и устройства 6 охлаждения;(б) поддержания полых элементов 11-13 с обеих сторон нагретого участка посредством, например,промышленного робота;(в) перемещения в пространстве в другое положение одной или обеих сторон полых элементов 1113 с обеих сторон нагретого участка с помощью промышленного робота, поддерживающего одну или обе стороны, скрученный участок 17 может быть образован в нагретом участке полых элементов 11-13 без использования средств 2 поддержки, устройства 3 подачи и подвижной роликовой волоки 4. Посредством задания температуры нагрева полых элементов 11-13 катушкой 5 индукционного нагрева, соответствующей температуре, при которой возможно закалочное упрочнение, и соответствующего задания интенсивности охлаждения полых элементов 11-13 устройством 6 охлаждения, упрочненные закалкой участки могут быть локально сформированы в продольном направлении корпуса 14 полых элементов 11-13 и/или окружном направлении корпуса. Посредством задания соответствующим образом мест, в которых формируются закаленные резким охлаждением участки, можно регулировать различные механические свойства полых элементов 11-13, в результате чего можно получить полые элементы 1113, которые надлежащим образом удовлетворяют свойствам, требуемым, например, для деталей автомобиля. Чтобы предотвратить уменьшение точности размеров полых элементов 11-13, проходящих через подвижную роликовую волоку 4, из-за их веса, в этой рабочей установке устройство для предотвращения деформации размещается на стороне ниже по потоку от подвижной роликовой волоки 4. Посредством позиционирования полых элементов 11-13, которые уже были обработаны, с помощью устройства для предотвращения деформации в области ниже по потоку от подвижной роликовой волоки 4, можно надежно предотвратить деформацию полых элементов 11-13 и уменьшение их точности размеров. Устройство для предотвращения деформации может отсутствовать. Примерами устройства для предотвращения деформации являются (а) устройство, которое поддерживает и направляет передний конец полых элементов 11-13, прошедший через подвижную роликовую матрицу 4, (б) стол для предотвращения деформации, который предотвращает деформацию из-за веса полых элементов 11-13 за счет того, что полые элементы 11-13, прошедшие через подвижную роликовую матрицу 4, располагаются на нем, и (в) известный шарнирный робот, который поддерживает участок полых элементов 11-13, прошедший через роликовую волоку 4. Путем холодной обработки невозможно обеспечить скрученный участок в полом элементе, известном в этой области техники и имеющем полый металлический корпус с плоским поперечным сечением и прочностью при растяжении по меньшей мере 780 МПа, так как полый элемент имеет высокую сопротивляемость к деформациям. Напротив, полые элементы 11-13 могут быть изготовлены путем горячей обработки, используя рабочую установку, полученную посредством только небольшой модификации части рабочей установки 0. Поэтому скрученный участок 17 может быть сформирован в корпусе 14 очень просто и надежно. Так как рабочая установка 0 использует закалочное упрочнение при формировании скрученного участка 17, прочность на растяжение скрученного участка 17 может быть легко увеличена до по меньшей мере 780 МПа. Кроме того, скрученный участок 17 имеет превосходные усталостные свойства по следующим причинам. Как правило, при изготовлении изделия путем скручивания полого элемента в холодном состоянии в изделии возникает относительно больное остаточное напряжение. Остаточное напряжение растяжения в осевом направлении изделия возникает в поверхности внутренней периферии скрученного участка. Кроме того, остаточное напряжение сжатия в осевом направлении изделия возникает в поверхности наружной периферии скрученного участка. Эти остаточные напряжения могут достигать 30-40% от предела текучести. Полый элемент, имеющий высокую прочность, такую как 780 или 980 МПа, обладает плохой пластичностью, так что скручивание может выполняться только для изделия, имеющего скрученный участок с очень большим радиусом изгиба. Даже по осторожной оценке имеется высокая вероятность возникновения в поверхности изделия остаточного напряжения по меньшей мере +200 МПа (остаточное напряжение растяжения). Как хорошо известно, если остаточное напряжение растяжения возникает в поверхности изделия, усталостные свойства, если изделие несколько раз деформируется, значительно уменьшаются. В настоящее время отсутствуют средства для изготовления изделия путем скручивания в холодном состоянии полого изделия, имеющего высокую прочность, такую как 780, 980 или даже 1200 МПа. Соответственно нет опубликованных документов, в которых были бы описаны измеренные величины остаточного напряжения в этих изделиях. Даже если предположить, что полый элемент, имеющий высокую прочность, может подвергаться скручиванию в холодном состоянии, в скрученном участке неизбежно возникнет очень большое остаточное напряжение растяжения. Кроме того, если высокое остаточное напряжение растяжения возникает в полом элементе, имеющем высокую прочность по меньшей мере 1200 МПа, опасность замедленного хрупкого разрушения вырастает. Такое изделие не может быть использовано в качестве детали автомобиля. Напротив, скрученный участок 17, сформированный с помощью рабочей установки 0, формируется путем скручивания в горячем состоянии. Высокое остаточное напряжение растяжения, которое возникает при скручивании в холодном состоянии, не возникает в скрученном участке 17. В табл. 1 показаны результаты измерения, по методу измерения напряжения с помощью рентгеновских лучей, остаточного напряжения (в МПа) в поверхности в осевом направлении изделия, полученного путем скручивания полого прямоугольного элемента, имеющего толщину стенки 1,8 мм, высоту 40 мм и ширину 50 мм, изготовленного из борсодержащей стали с содержанием углерода (С) мас.% 0,2%, используя рабочую установку 0, с деформацией изгиба, составляющей 600 мм, и углом скручивания на единицу длины, составляющим 0,2 на 1 мм. В табл. 2 показаны результаты измерения остаточного напряжения в поверхности в окружном направлении этого изделия. Углы в табл. 1 и 2 представляют собой углы, измеренные в определенном положении в окружном направлении, где угол равен 0 в положении в центре верхней поверхности, имеющей ширину 50 мм. В качестве рентгеновской измерительной установки для измерения остаточного напряжения использовалась модель МХР-3 фирмы MAC Science Corporation (современное наименование: Bruker-AXS). Таблица 1 Как показано в табл. 1, большое остаточное напряжение растяжения не возникает в осевом направлении поверхности изделий, а возникает остаточное напряжение сжатия. Как показано в табл. 2, большое остаточное напряжение растяжения в окружном направлении не возникает в поверхности изделий, а возникает остаточное напряжение сжатия или небольшое остаточное напряжение растяжения. Таким образом, по меньшей мере, скрученный участок 17 имеет остаточное напряжение не больше+150 МПа и предпочтительно не больше +50 МПа. Более предпочтительно, по существу, все части, по меньшей мере, скрученного участка 17 имеют остаточное напряжение сжатия. Поэтому данное изделие имеет очень хорошие усталостные свойства. Неясно, почему остаточное напряжение в поверхности изделия, изготовленного рабочей установкой 0, имеет небольшую величину, не больше +150 МПа, что не могло быть достигнуто в прошлом. Однако можно предположить, что распределение мартенситного превращения в направлении толщины стенки изменяется при выполнении нагрева и охлаждения рабочей установкой 0. Используя рабочую установку, представляющей собой частично модифицированную рабочую установку 0, показанную на фиг. 7, можно сформировать не только скрученный участок 17 в корпусе 14 полых элементов 11-13, но также и изогнутый участок, который изгибается в воображаемой плоскости 15 а или 16 а. Тем самым возможно получить полый элемент, имеющий еще более сложную форму. Фиг. 6 представляет пояснительный вид, показывающий полый элемент 19, имеющий первый скрученный участок 17-1, второй скрученный участок 17-2 и гнутый участок 18. Первый скрученный участок 17-1 и второй скрученный участок 17-2 сформированы в корпусе 20 полого элемента 19. Изогнутый участок 18 сформирован между первым участком 21 на одной стороне корпуса 20 в продольном направлении, с первым скрученным участком 17-1 в качестве границы, и первым участком 22 на одной стороне корпуса 20 в продольном направлении, со вторым скрученным участком 17-2 в качестве границы. Таким образом, согласно настоящему изобретению, используя недорогую и относительно небольшую установку для формования, путем выполнения простых этапов, можно получить легкий по весу полый элемент, имеющий превосходные прочность и ударные свойства, пригодный для деталей автомобиля благодаря тому, что он имеет высокую прочность, такую как по меньшей мере 780 МПа, и сложную форму. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Усиливающий жесткость конструктивный элемент автомобиля, имеющий полый металлический корпус, отличающийся тем, что корпус образован одним элементом, по меньшей мере, в продольном направлении; корпус имеет прямоугольное поперечное сечение с длинной стороной и короткой стороной; корпус имеет скрученный участок между нескрученными участками; при этом угол скрутки является таким, что равновеликие стороны прямоугольников, полученных при поперечном сечении участка элемента до скрутки и участка элемента после скрутки, не параллельны; и скрученный участок сформирован с использованием закалки и имеет предел прочности на растяжение по меньшей мере 780 МПа. 2. Элемент по п.1, в котором корпус имеет по меньшей мере один изогнутый участок. 3. Элемент по п.1, в котором отношение длинной стороны к короткой стороне составляет по меньшей мере 1,2. 4. Элемент по п.1, в котором угол пересечения составляет по меньшей мере 4. 5. Элемент по п.1, в котором корпус имеет упрочненный закалкой участок, локально сформированный в продольном направлении и/или окружном направлении корпуса.

МПК / Метки

МПК: B21D 11/14, B21D 47/01, B21D 51/16

Метки: жесткость, усиливающий, автомобиля, конструктивный, элемент

Код ссылки

<a href="https://eas.patents.su/9-21851-usilivayushhijj-zhestkost-konstruktivnyjj-element-avtomobilya.html" rel="bookmark" title="База патентов Евразийского Союза">Усиливающий жесткость конструктивный элемент автомобиля</a>

Предыдущий патент: Устройство и способ выделения сероводорода из потока природного газа

Следующий патент: Аналоги нейропептида y с заменой на пролин в положении 34

Случайный патент: Твердый фармацевтический препарат, содержащий гидрохлорид ирбесартана, и способ его изготовления