Разъединительная установка и связанный с ней способ отделения

Формула / Реферат

1. Разъединительная установка (2) для отделения пеллет (6) ядерного топлива, подаваемых в стопках, имеющая подающее устройство (10) и имеющая разгрузочное устройство (26), при этом подающее устройство (10) включает в себя подающую транспортерную ленту, а разгрузочное устройство (26) включает в себя разгрузочную транспортерную ленту, отличающаяся тем, что в области (38) доставки, расположенной между подающим устройством (10) и разгрузочным устройством (26), помещено разъединяющее устройство (24), приводимое в действие сжатым газом, в котором подаваемые пеллеты (6) ядерного топлива отделяются друг от друга в процессе работы установки посредством импульсов сжатого газа с целью доставки их одного за другим в разгрузочное устройство (26), при этом разъединяющее устройство (24) соединено через трубопровод (58) сжатого газа с источником сжатого газа, при этом в трубопроводе (58) сжатого газа расположен клапан (62), синхронизированный посредством синхронизирующего средства с движением пеллет (6) ядерного топлива на подающем устройстве (10), причем разъединяющее устройство (24) содержит транспортирующую трубку (42), через которую в процессе работы установки продвигаются пеллеты (6) ядерного топлива, подлежащие отделению, и включающую в себя ряд прорезей (54) для распределения сжатого газа, образованных в стенке (52) трубки и соединенных с трубопроводом (58) сжатого газа.

2. Разъединительная установка (2) по п.1, в которой прорези (54) для распределения сжатого газа расположены в оконечной зоне транспортирующей трубки (42), при этом указанная оконечная зона обращена к разгрузочному устройству (26).

3. Разъединительная установка (2) по п.1 или 2, в которой прорези (54) для распределения сжатого газа расположены таким образом и имеют такие пространственные размеры, чтобы импульсы подаваемого сжатого газа всегда ускоряли, в направлении (12) транспортировки, только самую первую пеллету (6) ядерного топлива в направлении (12) транспортировки подаваемой стопки, отделяя за счет этого его от стопки.

4. Разъединительная установка (2) по любому из пп.1-3, в которой клапан (62) представляет собой высокоскоростной электромагнитный клапан, который выполнен с возможностью получения импульсов сжатого газа с продолжительностью в диапазоне между 1 и 50 мс.

5. Разъединительная установка (2) по любому из пп.1-3, в которой синхронизирующее средство содержит световой барьер (64), световой путь которого прерывается в процессе работы установки пеллетами (6) ядерного топлива, выходящими из транспортирующей трубки (42) с выходной стороны.

6. Разъединительная установка (2) по п.5, в которой разгрузочная транспортерная лента (26) включает в себя множество толкающих пальцев (30), расположенных с одинаковыми промежутками друг от друга, между которыми располагаются отделенные пеллеты (6) ядерного топлива в процессе работы установки.

7. Разъединительная установка (2) по п.6, в которой синхронизирующее средство содержит датчик положения, определяющий фактическое положение толкающих пальцев (30).

8. Способ отделения пеллет (6) ядерного топлива с использованием установки по п.1, в котором стопку пеллет (6) ядерного топлива проталкивают через транспортирующую трубку (42), включающую в себя ряд прорезей (54) для распределения сжатого газа, соединенных с трубопроводом (58) сжатого газа и образованных в стенке (52) трубки, при этом отдельные пеллеты (6) ядерного топлива ускоряются в продольном направлении транспортирующей трубки (42) и таким образом отделяются от стопки за счет разряда импульсов сжатого газа через прорези (54) для распределения сжатого газа.

9. Способ по п.8, в котором подаваемую стопку непрерывно вталкивают в транспортирующую трубку (42) и в котором импульсы сжатого газа подают, по меньшей мере, приблизительно с периодическими временными интервалами таким образом, чтобы происходило квазинепрерывное отделение пеллет (6) ядерного топлива.

Текст

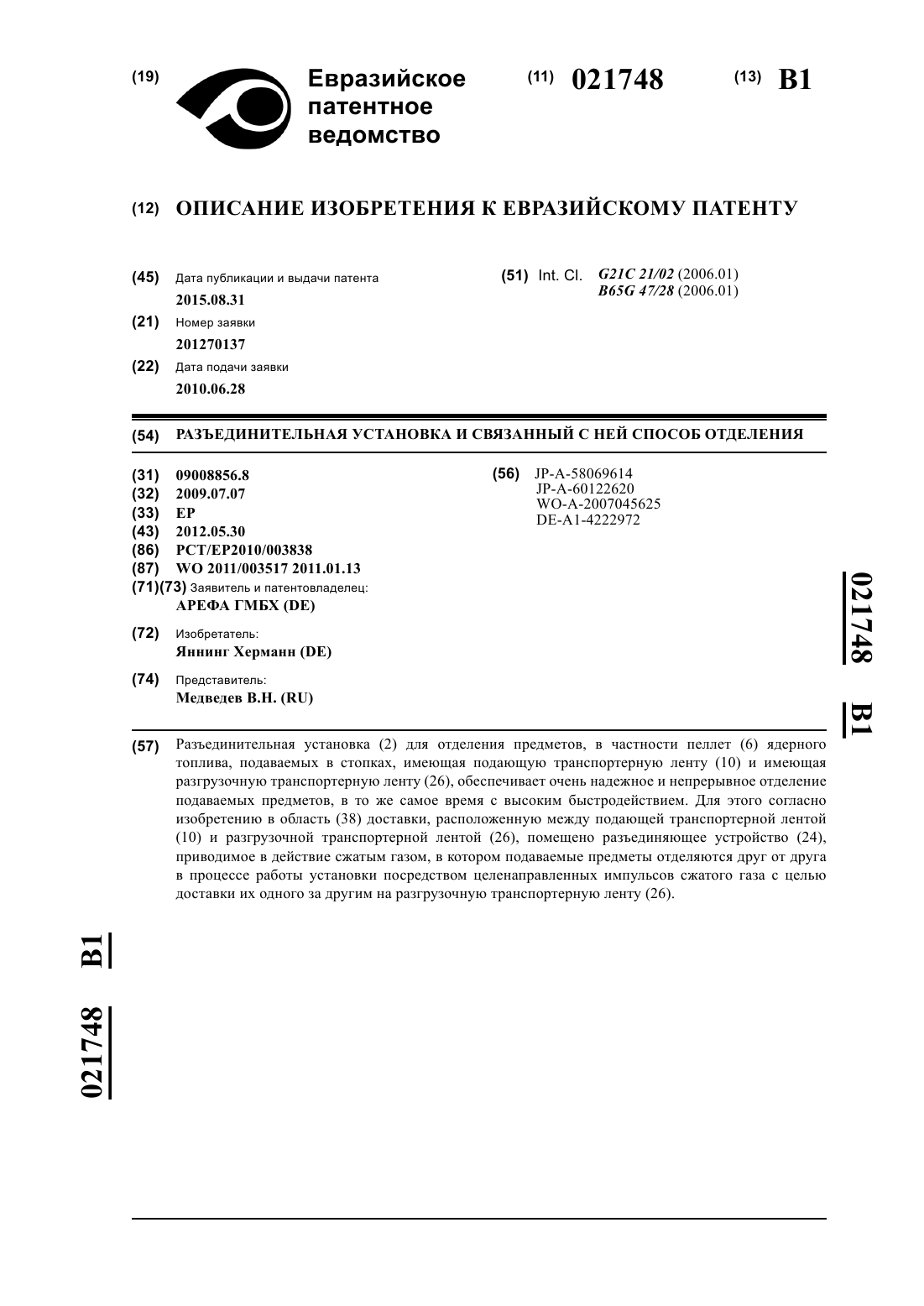

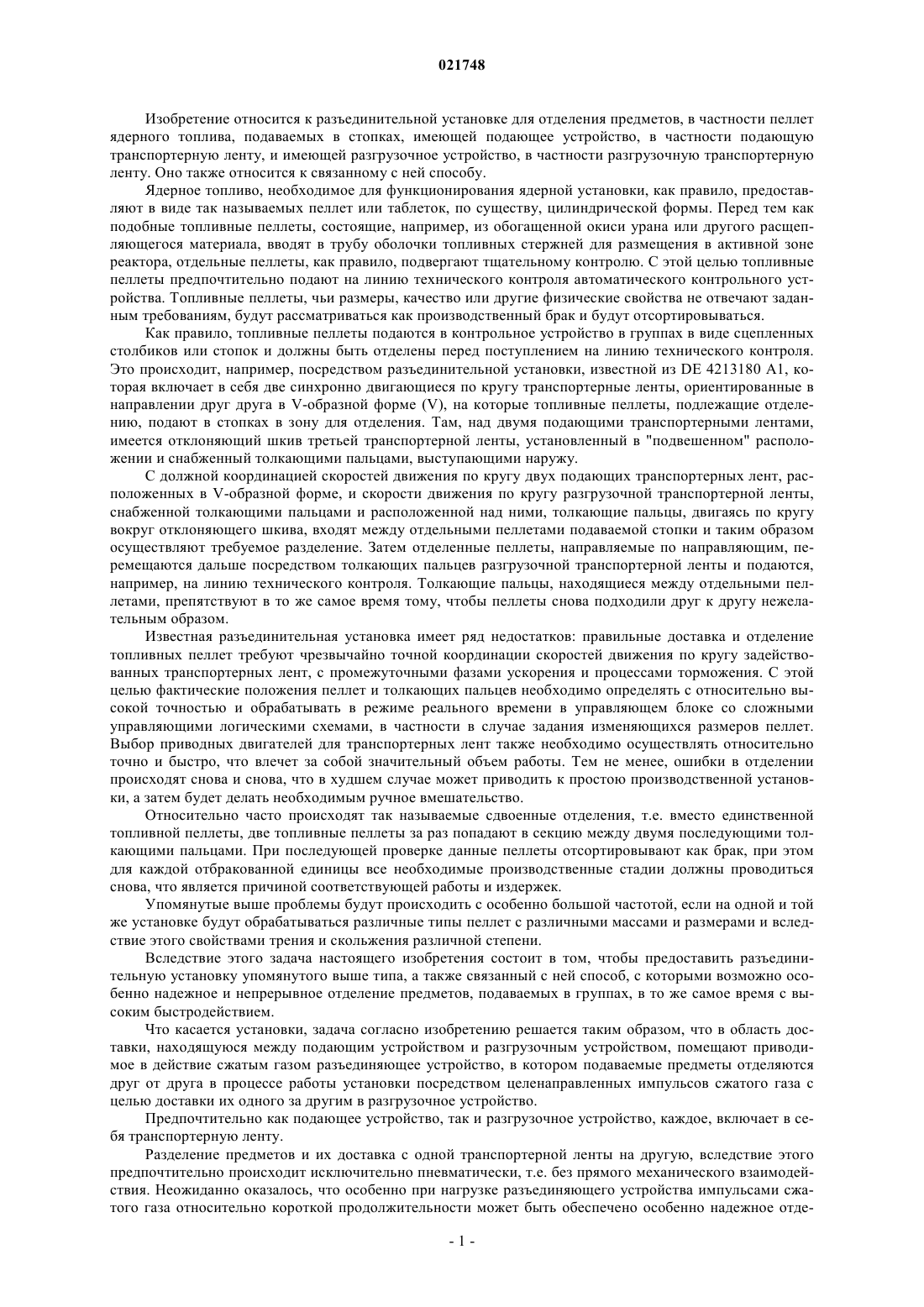

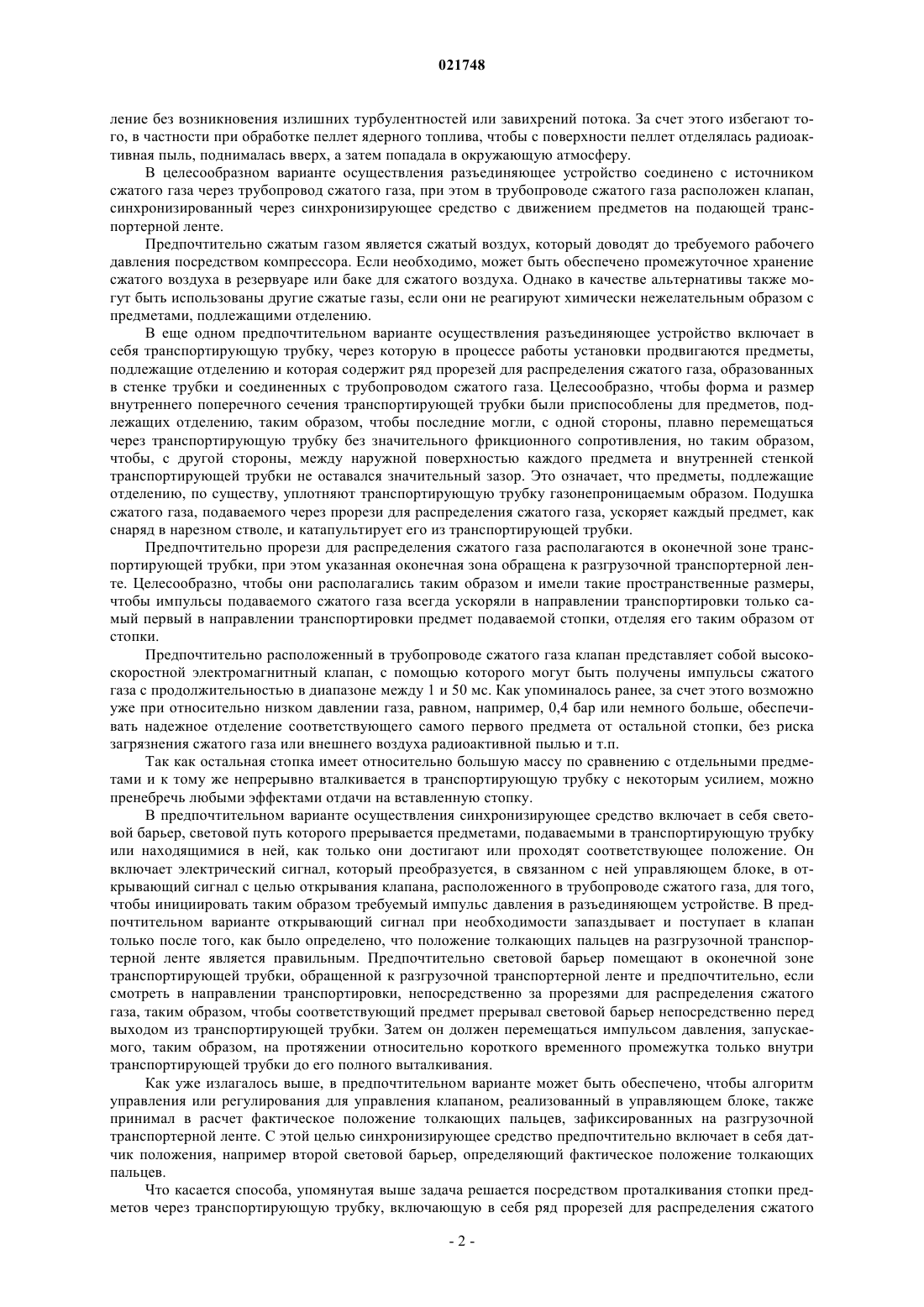

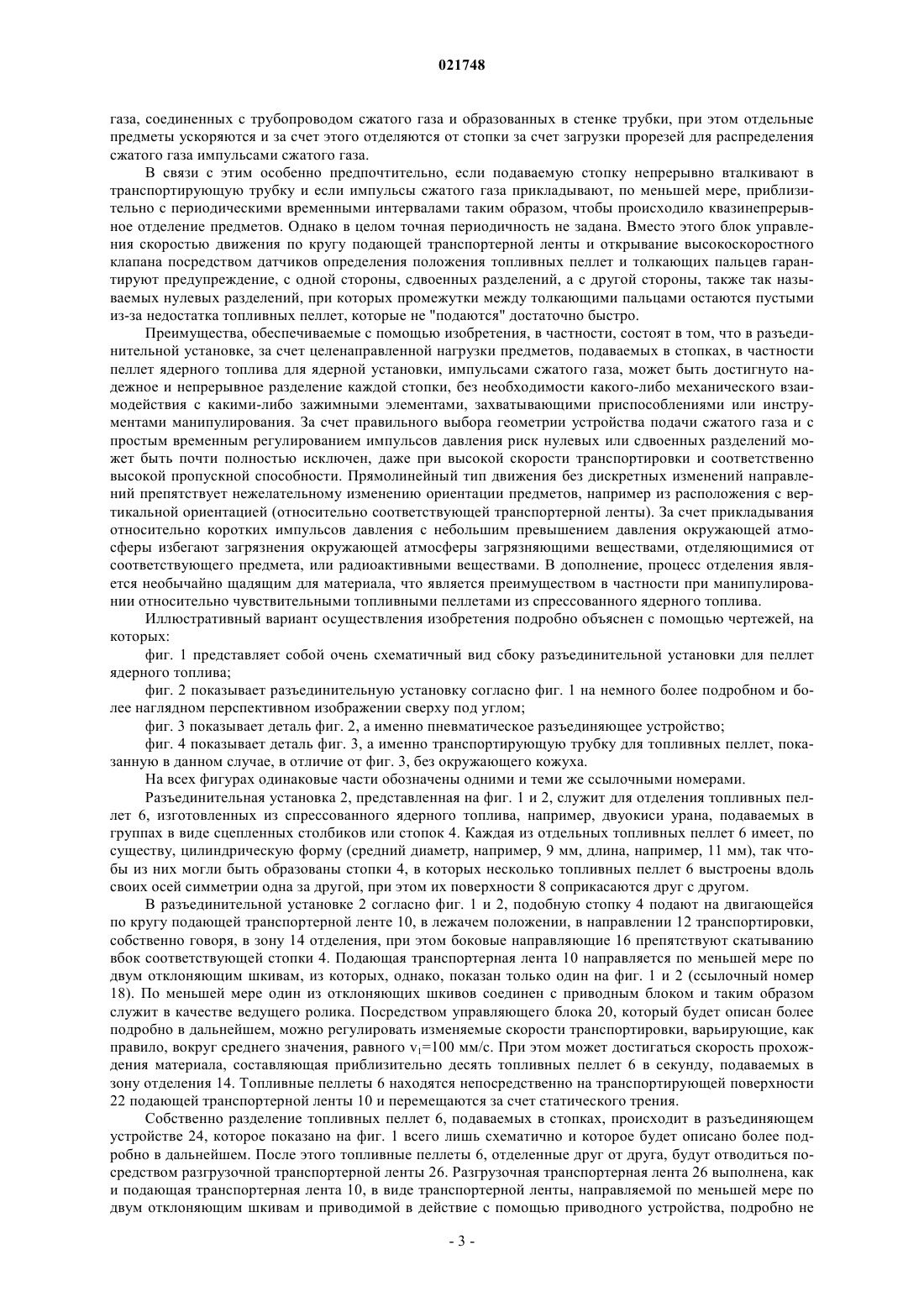

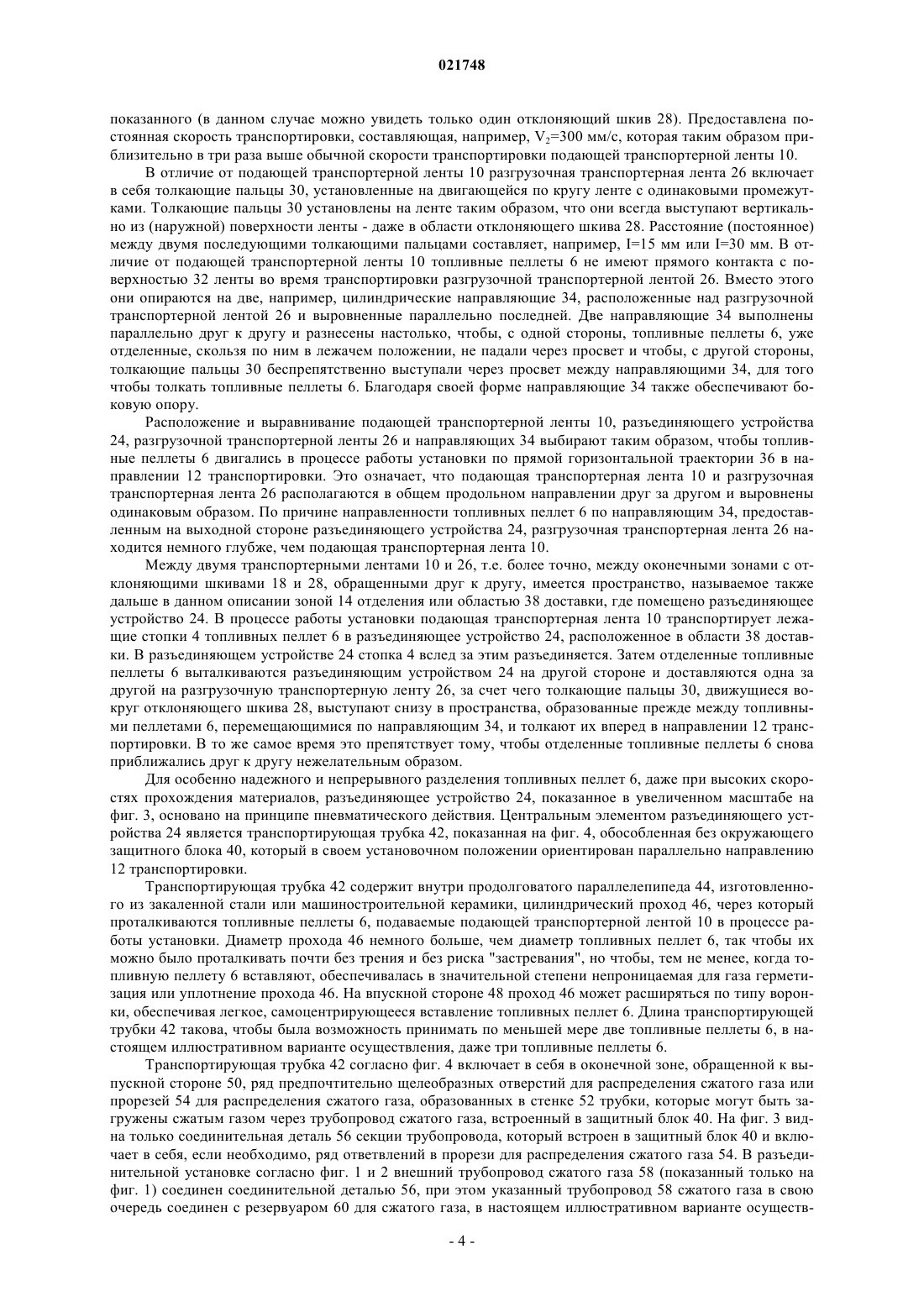

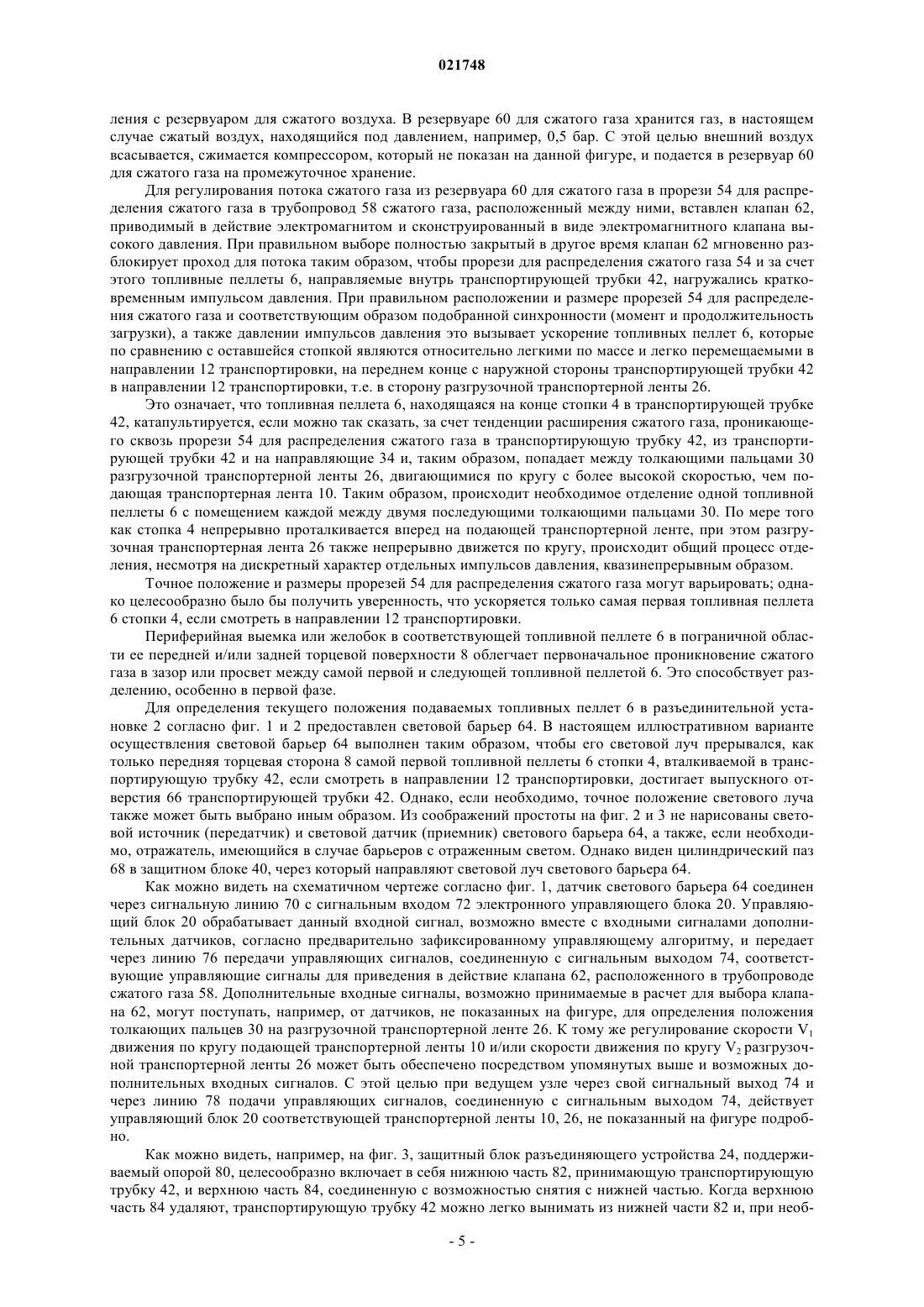

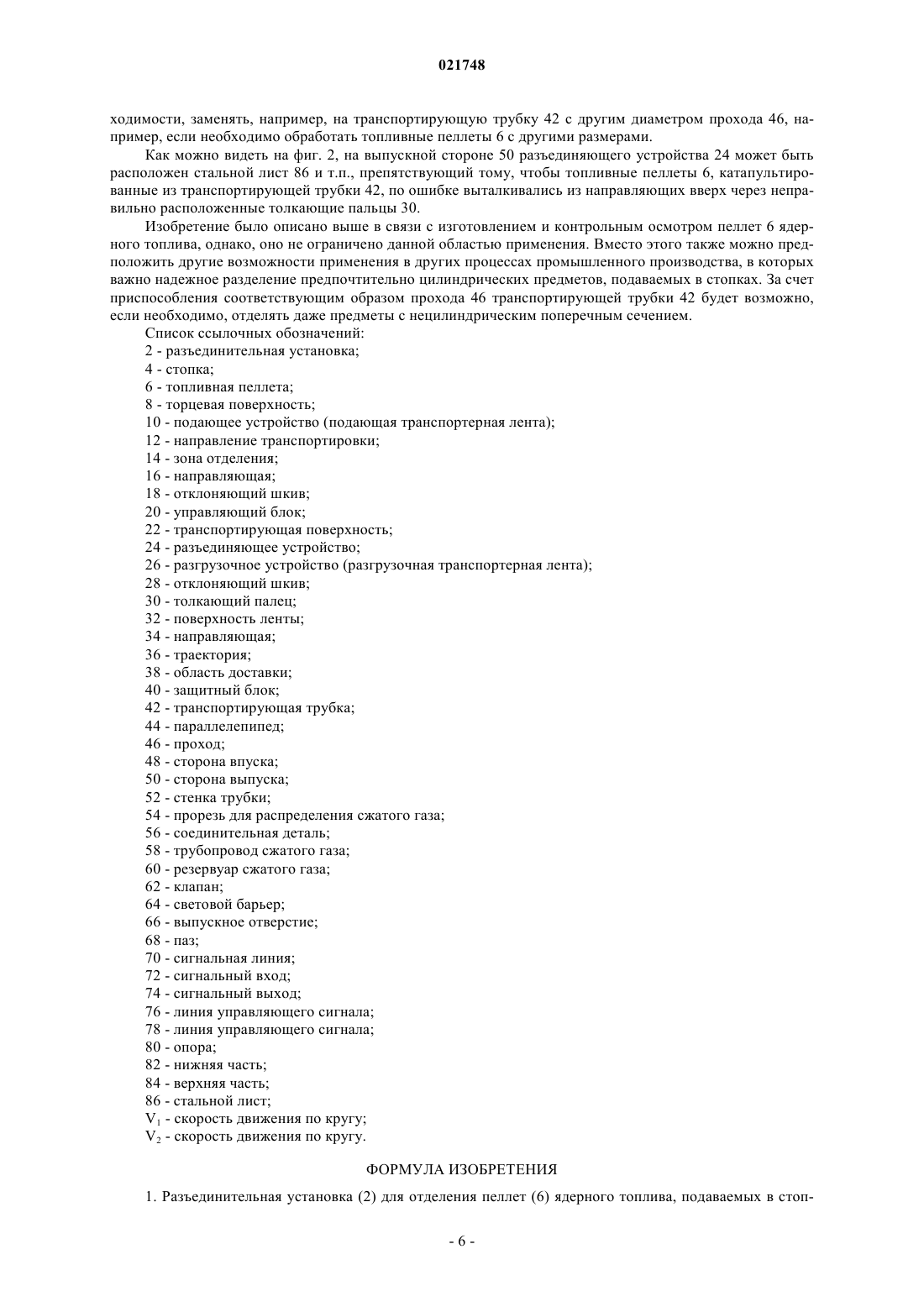

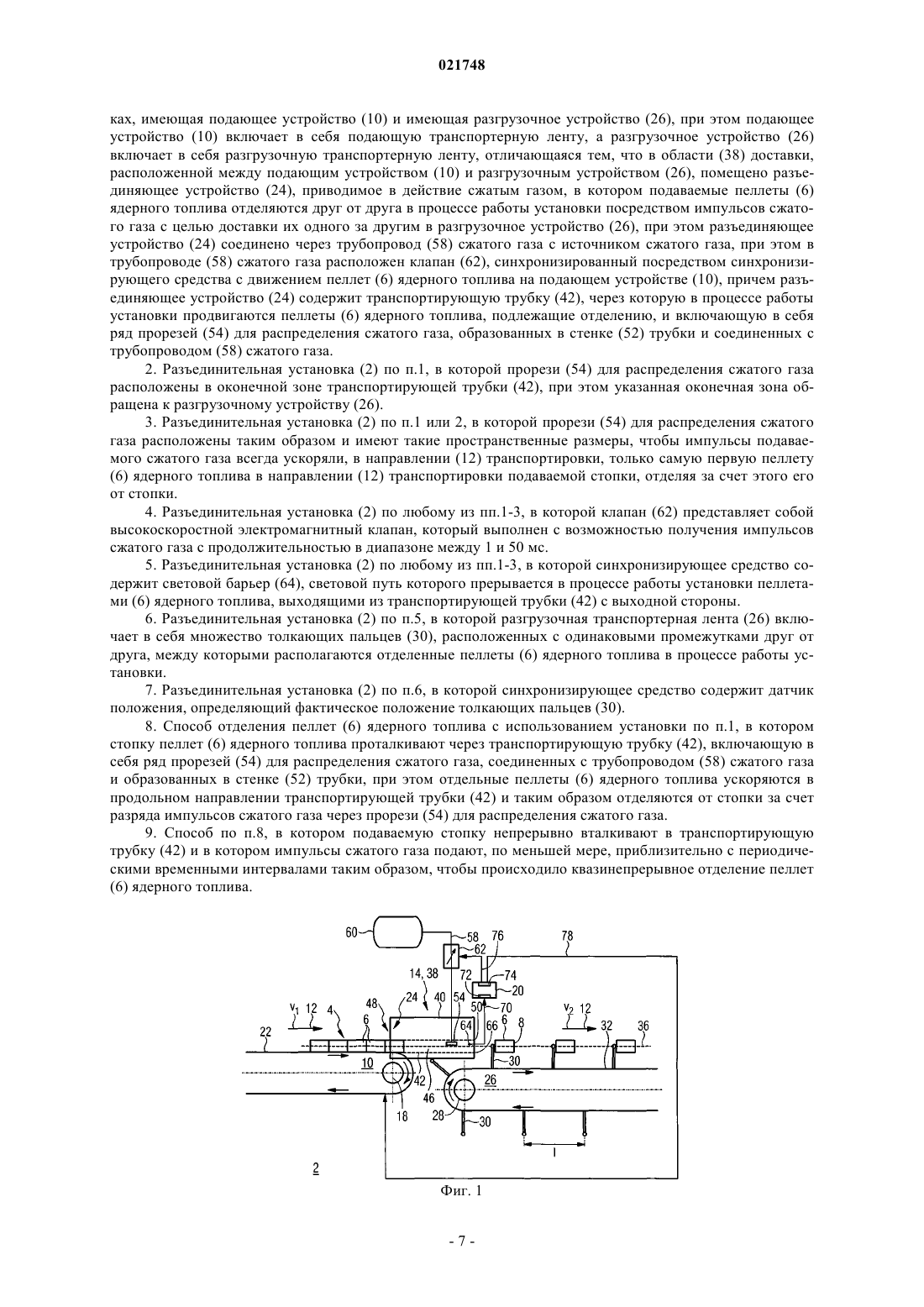

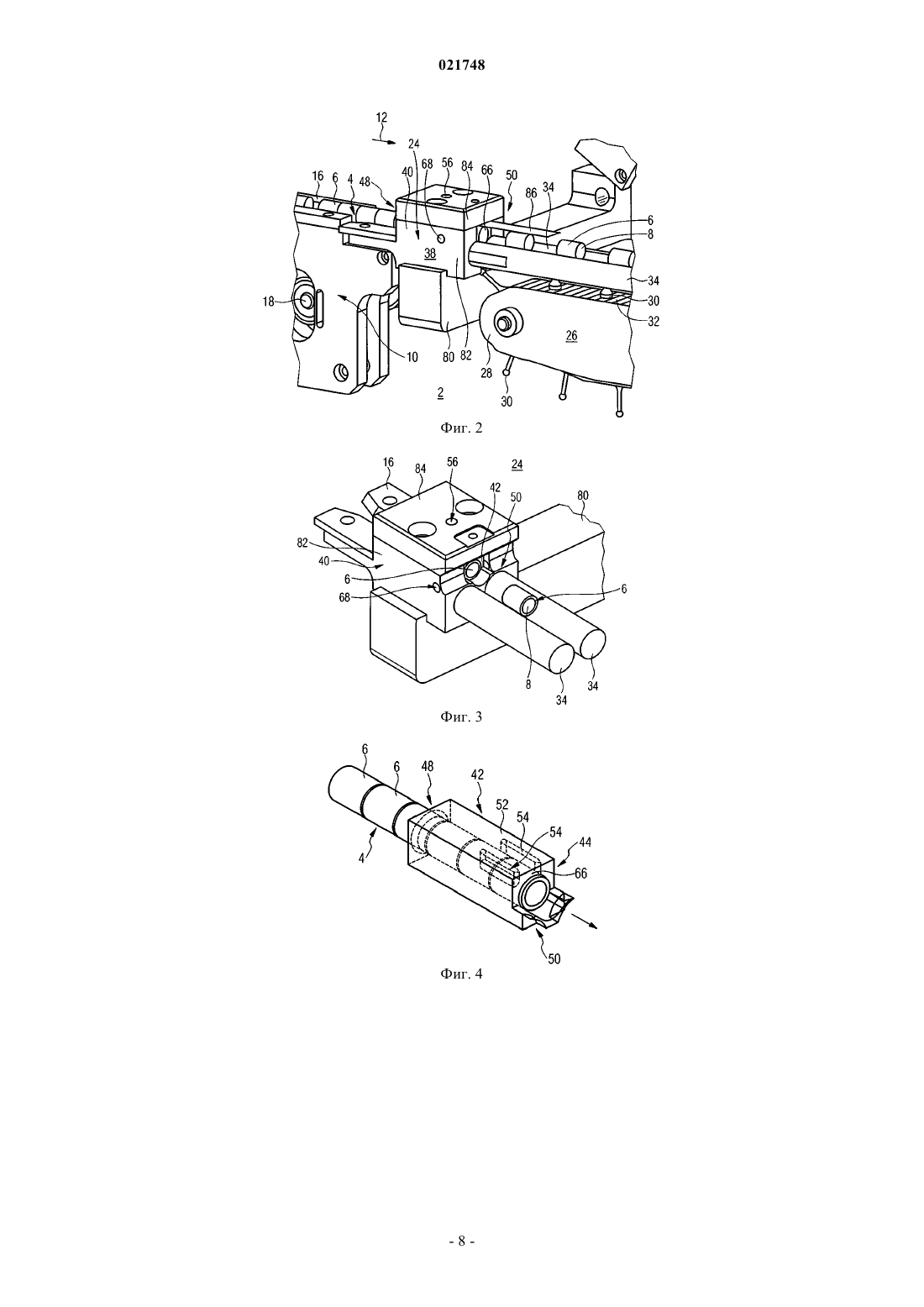

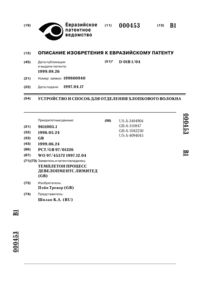

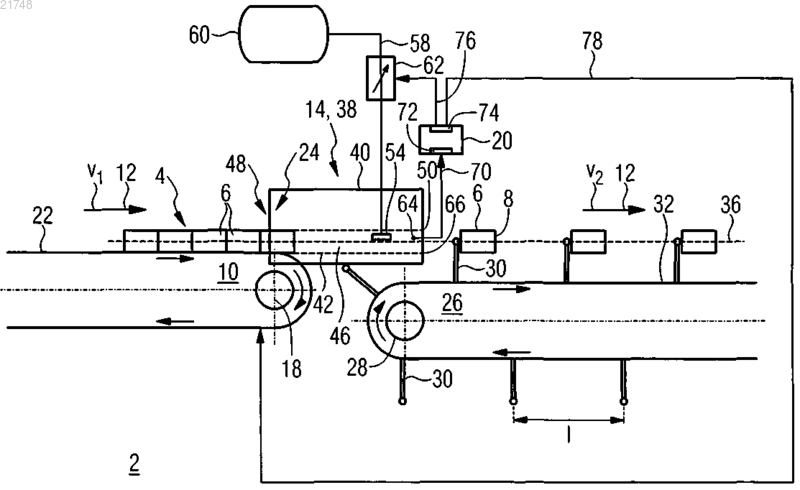

Разъединительная установка (2) для отделения предметов, в частности пеллет (6) ядерного топлива, подаваемых в стопках, имеющая подающую транспортерную ленту (10) и имеющая разгрузочную транспортерную ленту (26), обеспечивает очень надежное и непрерывное отделение подаваемых предметов, в то же самое время с высоким быстродействием. Для этого согласно изобретению в область (38) доставки, расположенную между подающей транспортерной лентой(10) и разгрузочной транспортерной лентой (26), помещено разъединяющее устройство (24),приводимое в действие сжатым газом, в котором подаваемые предметы отделяются друг от друга в процессе работы установки посредством целенаправленных импульсов сжатого газа с целью доставки их одного за другим на разгрузочную транспортерную ленту (26). Изобретение относится к разъединительной установке для отделения предметов, в частности пеллет ядерного топлива, подаваемых в стопках, имеющей подающее устройство, в частности подающую транспортерную ленту, и имеющей разгрузочное устройство, в частности разгрузочную транспортерную ленту. Оно также относится к связанному с ней способу. Ядерное топливо, необходимое для функционирования ядерной установки, как правило, предоставляют в виде так называемых пеллет или таблеток, по существу, цилиндрической формы. Перед тем как подобные топливные пеллеты, состоящие, например, из обогащенной окиси урана или другого расщепляющегося материала, вводят в трубу оболочки топливных стержней для размещения в активной зоне реактора, отдельные пеллеты, как правило, подвергают тщательному контролю. С этой целью топливные пеллеты предпочтительно подают на линию технического контроля автоматического контрольного устройства. Топливные пеллеты, чьи размеры, качество или другие физические свойства не отвечают заданным требованиям, будут рассматриваться как производственный брак и будут отсортировываться. Как правило, топливные пеллеты подаются в контрольное устройство в группах в виде сцепленных столбиков или стопок и должны быть отделены перед поступлением на линию технического контроля. Это происходит, например, посредством разъединительной установки, известной из DE 4213180 А 1, которая включает в себя две синхронно двигающиеся по кругу транспортерные ленты, ориентированные в направлении друг друга в V-образной форме (V), на которые топливные пеллеты, подлежащие отделению, подают в стопках в зону для отделения. Там, над двумя подающими транспортерными лентами,имеется отклоняющий шкив третьей транспортерной ленты, установленный в "подвешенном" расположении и снабженный толкающими пальцами, выступающими наружу. С должной координацией скоростей движения по кругу двух подающих транспортерных лент, расположенных в V-образной форме, и скорости движения по кругу разгрузочной транспортерной ленты,снабженной толкающими пальцами и расположенной над ними, толкающие пальцы, двигаясь по кругу вокруг отклоняющего шкива, входят между отдельными пеллетами подаваемой стопки и таким образом осуществляют требуемое разделение. Затем отделенные пеллеты, направляемые по направляющим, перемещаются дальше посредством толкающих пальцев разгрузочной транспортерной ленты и подаются,например, на линию технического контроля. Толкающие пальцы, находящиеся между отдельными пеллетами, препятствуют в то же самое время тому, чтобы пеллеты снова подходили друг к другу нежелательным образом. Известная разъединительная установка имеет ряд недостатков: правильные доставка и отделение топливных пеллет требуют чрезвычайно точной координации скоростей движения по кругу задействованных транспортерных лент, с промежуточными фазами ускорения и процессами торможения. С этой целью фактические положения пеллет и толкающих пальцев необходимо определять с относительно высокой точностью и обрабатывать в режиме реального времени в управляющем блоке со сложными управляющими логическими схемами, в частности в случае задания изменяющихся размеров пеллет. Выбор приводных двигателей для транспортерных лент также необходимо осуществлять относительно точно и быстро, что влечет за собой значительный объем работы. Тем не менее, ошибки в отделении происходят снова и снова, что в худшем случае может приводить к простою производственной установки, а затем будет делать необходимым ручное вмешательство. Относительно часто происходят так называемые сдвоенные отделения, т.е. вместо единственной топливной пеллеты, две топливные пеллеты за раз попадают в секцию между двумя последующими толкающими пальцами. При последующей проверке данные пеллеты отсортировывают как брак, при этом для каждой отбракованной единицы все необходимые производственные стадии должны проводиться снова, что является причиной соответствующей работы и издержек. Упомянутые выше проблемы будут происходить с особенно большой частотой, если на одной и той же установке будут обрабатываться различные типы пеллет с различными массами и размерами и вследствие этого свойствами трения и скольжения различной степени. Вследствие этого задача настоящего изобретения состоит в том, чтобы предоставить разъединительную установку упомянутого выше типа, а также связанный с ней способ, с которыми возможно особенно надежное и непрерывное отделение предметов, подаваемых в группах, в то же самое время с высоким быстродействием. Что касается установки, задача согласно изобретению решается таким образом, что в область доставки, находящуюся между подающим устройством и разгрузочным устройством, помещают приводимое в действие сжатым газом разъединяющее устройство, в котором подаваемые предметы отделяются друг от друга в процессе работы установки посредством целенаправленных импульсов сжатого газа с целью доставки их одного за другим в разгрузочное устройство. Предпочтительно как подающее устройство, так и разгрузочное устройство, каждое, включает в себя транспортерную ленту. Разделение предметов и их доставка с одной транспортерной ленты на другую, вследствие этого предпочтительно происходит исключительно пневматически, т.е. без прямого механического взаимодействия. Неожиданно оказалось, что особенно при нагрузке разъединяющего устройства импульсами сжатого газа относительно короткой продолжительности может быть обеспечено особенно надежное отде-1 021748 ление без возникновения излишних турбулентностей или завихрений потока. За счет этого избегают того, в частности при обработке пеллет ядерного топлива, чтобы с поверхности пеллет отделялась радиоактивная пыль, поднималась вверх, а затем попадала в окружающую атмосферу. В целесообразном варианте осуществления разъединяющее устройство соединено с источником сжатого газа через трубопровод сжатого газа, при этом в трубопроводе сжатого газа расположен клапан,синхронизированный через синхронизирующее средство с движением предметов на подающей транспортерной ленте. Предпочтительно сжатым газом является сжатый воздух, который доводят до требуемого рабочего давления посредством компрессора. Если необходимо, может быть обеспечено промежуточное хранение сжатого воздуха в резервуаре или баке для сжатого воздуха. Однако в качестве альтернативы также могут быть использованы другие сжатые газы, если они не реагируют химически нежелательным образом с предметами, подлежащими отделению. В еще одном предпочтительном варианте осуществления разъединяющее устройство включает в себя транспортирующую трубку, через которую в процессе работы установки продвигаются предметы,подлежащие отделению и которая содержит ряд прорезей для распределения сжатого газа, образованных в стенке трубки и соединенных с трубопроводом сжатого газа. Целесообразно, чтобы форма и размер внутреннего поперечного сечения транспортирующей трубки были приспособлены для предметов, подлежащих отделению, таким образом, чтобы последние могли, с одной стороны, плавно перемещаться через транспортирующую трубку без значительного фрикционного сопротивления, но таким образом,чтобы, с другой стороны, между наружной поверхностью каждого предмета и внутренней стенкой транспортирующей трубки не оставался значительный зазор. Это означает, что предметы, подлежащие отделению, по существу, уплотняют транспортирующую трубку газонепроницаемым образом. Подушка сжатого газа, подаваемого через прорези для распределения сжатого газа, ускоряет каждый предмет, как снаряд в нарезном стволе, и катапультирует его из транспортирующей трубки. Предпочтительно прорези для распределения сжатого газа располагаются в оконечной зоне транспортирующей трубки, при этом указанная оконечная зона обращена к разгрузочной транспортерной ленте. Целесообразно, чтобы они располагались таким образом и имели такие пространственные размеры,чтобы импульсы подаваемого сжатого газа всегда ускоряли в направлении транспортировки только самый первый в направлении транспортировки предмет подаваемой стопки, отделяя его таким образом от стопки. Предпочтительно расположенный в трубопроводе сжатого газа клапан представляет собой высокоскоростной электромагнитный клапан, с помощью которого могут быть получены импульсы сжатого газа с продолжительностью в диапазоне между 1 и 50 мс. Как упоминалось ранее, за счет этого возможно уже при относительно низком давлении газа, равном, например, 0,4 бар или немного больше, обеспечивать надежное отделение соответствующего самого первого предмета от остальной стопки, без риска загрязнения сжатого газа или внешнего воздуха радиоактивной пылью и т.п. Так как остальная стопка имеет относительно большую массу по сравнению с отдельными предметами и к тому же непрерывно вталкивается в транспортирующую трубку с некоторым усилием, можно пренебречь любыми эффектами отдачи на вставленную стопку. В предпочтительном варианте осуществления синхронизирующее средство включает в себя световой барьер, световой путь которого прерывается предметами, подаваемыми в транспортирующую трубку или находящимися в ней, как только они достигают или проходят соответствующее положение. Он включает электрический сигнал, который преобразуется, в связанном с ней управляющем блоке, в открывающий сигнал с целью открывания клапана, расположенного в трубопроводе сжатого газа, для того,чтобы инициировать таким образом требуемый импульс давления в разъединяющем устройстве. В предпочтительном варианте открывающий сигнал при необходимости запаздывает и поступает в клапан только после того, как было определено, что положение толкающих пальцев на разгрузочной транспортерной ленте является правильным. Предпочтительно световой барьер помещают в оконечной зоне транспортирующей трубки, обращенной к разгрузочной транспортерной ленте и предпочтительно, если смотреть в направлении транспортировки, непосредственно за прорезями для распределения сжатого газа, таким образом, чтобы соответствующий предмет прерывал световой барьер непосредственно перед выходом из транспортирующей трубки. Затем он должен перемещаться импульсом давления, запускаемого, таким образом, на протяжении относительно короткого временного промежутка только внутри транспортирующей трубки до его полного выталкивания. Как уже излагалось выше, в предпочтительном варианте может быть обеспечено, чтобы алгоритм управления или регулирования для управления клапаном, реализованный в управляющем блоке, также принимал в расчет фактическое положение толкающих пальцев, зафиксированных на разгрузочной транспортерной ленте. С этой целью синхронизирующее средство предпочтительно включает в себя датчик положения, например второй световой барьер, определяющий фактическое положение толкающих пальцев. Что касается способа, упомянутая выше задача решается посредством проталкивания стопки предметов через транспортирующую трубку, включающую в себя ряд прорезей для распределения сжатого газа, соединенных с трубопроводом сжатого газа и образованных в стенке трубки, при этом отдельные предметы ускоряются и за счет этого отделяются от стопки за счет загрузки прорезей для распределения сжатого газа импульсами сжатого газа. В связи с этим особенно предпочтительно, если подаваемую стопку непрерывно вталкивают в транспортирующую трубку и если импульсы сжатого газа прикладывают, по меньшей мере, приблизительно с периодическими временными интервалами таким образом, чтобы происходило квазинепрерывное отделение предметов. Однако в целом точная периодичность не задана. Вместо этого блок управления скоростью движения по кругу подающей транспортерной ленты и открывание высокоскоростного клапана посредством датчиков определения положения топливных пеллет и толкающих пальцев гарантируют предупреждение, с одной стороны, сдвоенных разделений, а с другой стороны, также так называемых нулевых разделений, при которых промежутки между толкающими пальцами остаются пустыми из-за недостатка топливных пеллет, которые не "подаются" достаточно быстро. Преимущества, обеспечиваемые с помощью изобретения, в частности, состоят в том, что в разъединительной установке, за счет целенаправленной нагрузки предметов, подаваемых в стопках, в частности пеллет ядерного топлива для ядерной установки, импульсами сжатого газа, может быть достигнуто надежное и непрерывное разделение каждой стопки, без необходимости какого-либо механического взаимодействия с какими-либо зажимными элементами, захватывающими приспособлениями или инструментами манипулирования. За счет правильного выбора геометрии устройства подачи сжатого газа и с простым временным регулированием импульсов давления риск нулевых или сдвоенных разделений может быть почти полностью исключен, даже при высокой скорости транспортировки и соответственно высокой пропускной способности. Прямолинейный тип движения без дискретных изменений направлений препятствует нежелательному изменению ориентации предметов, например из расположения с вертикальной ориентацией (относительно соответствующей транспортерной ленты). За счет прикладывания относительно коротких импульсов давления с небольшим превышением давления окружающей атмосферы избегают загрязнения окружающей атмосферы загрязняющими веществами, отделяющимися от соответствующего предмета, или радиоактивными веществами. В дополнение, процесс отделения является необычайно щадящим для материала, что является преимуществом в частности при манипулировании относительно чувствительными топливными пеллетами из спрессованного ядерного топлива. Иллюстративный вариант осуществления изобретения подробно объяснен с помощью чертежей, на которых: фиг. 1 представляет собой очень схематичный вид сбоку разъединительной установки для пеллет ядерного топлива; фиг. 2 показывает разъединительную установку согласно фиг. 1 на немного более подробном и более наглядном перспективном изображении сверху под углом; фиг. 3 показывает деталь фиг. 2, а именно пневматическое разъединяющее устройство; фиг. 4 показывает деталь фиг. 3, а именно транспортирующую трубку для топливных пеллет, показанную в данном случае, в отличие от фиг. 3, без окружающего кожуха. На всех фигурах одинаковые части обозначены одними и теми же ссылочными номерами. Разъединительная установка 2, представленная на фиг. 1 и 2, служит для отделения топливных пеллет 6, изготовленных из спрессованного ядерного топлива, например, двуокиси урана, подаваемых в группах в виде сцепленных столбиков или стопок 4. Каждая из отдельных топливных пеллет 6 имеет, по существу, цилиндрическую форму (средний диаметр, например, 9 мм, длина, например, 11 мм), так чтобы из них могли быть образованы стопки 4, в которых несколько топливных пеллет 6 выстроены вдоль своих осей симметрии одна за другой, при этом их поверхности 8 соприкасаются друг с другом. В разъединительной установке 2 согласно фиг. 1 и 2, подобную стопку 4 подают на двигающейся по кругу подающей транспортерной ленте 10, в лежачем положении, в направлении 12 транспортировки,собственно говоря, в зону 14 отделения, при этом боковые направляющие 16 препятствуют скатыванию вбок соответствующей стопки 4. Подающая транспортерная лента 10 направляется по меньшей мере по двум отклоняющим шкивам, из которых, однако, показан только один на фиг. 1 и 2 (ссылочный номер 18). По меньшей мере один из отклоняющих шкивов соединен с приводным блоком и таким образом служит в качестве ведущего ролика. Посредством управляющего блока 20, который будет описан более подробно в дальнейшем, можно регулировать изменяемые скорости транспортировки, варьирующие, как правило, вокруг среднего значения, равного v1=100 мм/с. При этом может достигаться скорость прохождения материала, составляющая приблизительно десять топливных пеллет 6 в секунду, подаваемых в зону отделения 14. Топливные пеллеты 6 находятся непосредственно на транспортирующей поверхности 22 подающей транспортерной ленты 10 и перемещаются за счет статического трения. Собственно разделение топливных пеллет 6, подаваемых в стопках, происходит в разъединяющем устройстве 24, которое показано на фиг. 1 всего лишь схематично и которое будет описано более подробно в дальнейшем. После этого топливные пеллеты 6, отделенные друг от друга, будут отводиться посредством разгрузочной транспортерной ленты 26. Разгрузочная транспортерная лента 26 выполнена, как и подающая транспортерная лента 10, в виде транспортерной ленты, направляемой по меньшей мере по двум отклоняющим шкивам и приводимой в действие с помощью приводного устройства, подробно не показанного (в данном случае можно увидеть только один отклоняющий шкив 28). Предоставлена постоянная скорость транспортировки, составляющая, например, V2=300 мм/с, которая таким образом приблизительно в три раза выше обычной скорости транспортировки подающей транспортерной ленты 10. В отличие от подающей транспортерной ленты 10 разгрузочная транспортерная лента 26 включает в себя толкающие пальцы 30, установленные на двигающейся по кругу ленте с одинаковыми промежутками. Толкающие пальцы 30 установлены на ленте таким образом, что они всегда выступают вертикально из (наружной) поверхности ленты - даже в области отклоняющего шкива 28. Расстояние (постоянное) между двумя последующими толкающими пальцами составляет, например, I=15 мм или I=30 мм. В отличие от подающей транспортерной ленты 10 топливные пеллеты 6 не имеют прямого контакта с поверхностью 32 ленты во время транспортировки разгрузочной транспортерной лентой 26. Вместо этого они опираются на две, например, цилиндрические направляющие 34, расположенные над разгрузочной транспортерной лентой 26 и выровненные параллельно последней. Две направляющие 34 выполнены параллельно друг к другу и разнесены настолько, чтобы, с одной стороны, топливные пеллеты 6, уже отделенные, скользя по ним в лежачем положении, не падали через просвет и чтобы, с другой стороны,толкающие пальцы 30 беспрепятственно выступали через просвет между направляющими 34, для того чтобы толкать топливные пеллеты 6. Благодаря своей форме направляющие 34 также обеспечивают боковую опору. Расположение и выравнивание подающей транспортерной ленты 10, разъединяющего устройства 24, разгрузочной транспортерной ленты 26 и направляющих 34 выбирают таким образом, чтобы топливные пеллеты 6 двигались в процессе работы установки по прямой горизонтальной траектории 36 в направлении 12 транспортировки. Это означает, что подающая транспортерная лента 10 и разгрузочная транспортерная лента 26 располагаются в общем продольном направлении друг за другом и выровнены одинаковым образом. По причине направленности топливных пеллет 6 по направляющим 34, предоставленным на выходной стороне разъединяющего устройства 24, разгрузочная транспортерная лента 26 находится немного глубже, чем подающая транспортерная лента 10. Между двумя транспортерными лентами 10 и 26, т.е. более точно, между оконечными зонами с отклоняющими шкивами 18 и 28, обращенными друг к другу, имеется пространство, называемое также дальше в данном описании зоной 14 отделения или областью 38 доставки, где помещено разъединяющее устройство 24. В процессе работы установки подающая транспортерная лента 10 транспортирует лежащие стопки 4 топливных пеллет 6 в разъединяющее устройство 24, расположенное в области 38 доставки. В разъединяющем устройстве 24 стопка 4 вслед за этим разъединяется. Затем отделенные топливные пеллеты 6 выталкиваются разъединяющим устройством 24 на другой стороне и доставляются одна за другой на разгрузочную транспортерную ленту 26, за счет чего толкающие пальцы 30, движущиеся вокруг отклоняющего шкива 28, выступают снизу в пространства, образованные прежде между топливными пеллетами 6, перемещающимися по направляющим 34, и толкают их вперед в направлении 12 транспортировки. В то же самое время это препятствует тому, чтобы отделенные топливные пеллеты 6 снова приближались друг к другу нежелательным образом. Для особенно надежного и непрерывного разделения топливных пеллет 6, даже при высоких скоростях прохождения материалов, разъединяющее устройство 24, показанное в увеличенном масштабе на фиг. 3, основано на принципе пневматического действия. Центральным элементом разъединяющего устройства 24 является транспортирующая трубка 42, показанная на фиг. 4, обособленная без окружающего защитного блока 40, который в своем установочном положении ориентирован параллельно направлению 12 транспортировки. Транспортирующая трубка 42 содержит внутри продолговатого параллелепипеда 44, изготовленного из закаленной стали или машиностроительной керамики, цилиндрический проход 46, через который проталкиваются топливные пеллеты 6, подаваемые подающей транспортерной лентой 10 в процессе работы установки. Диаметр прохода 46 немного больше, чем диаметр топливных пеллет 6, так чтобы их можно было проталкивать почти без трения и без риска "застревания", но чтобы, тем не менее, когда топливную пеллету 6 вставляют, обеспечивалась в значительной степени непроницаемая для газа герметизация или уплотнение прохода 46. На впускной стороне 48 проход 46 может расширяться по типу воронки, обеспечивая легкое, самоцентрирующееся вставление топливных пеллет 6. Длина транспортирующей трубки 42 такова, чтобы была возможность принимать по меньшей мере две топливные пеллеты 6, в настоящем иллюстративном варианте осуществления, даже три топливные пеллеты 6. Транспортирующая трубка 42 согласно фиг. 4 включает в себя в оконечной зоне, обращенной к выпускной стороне 50, ряд предпочтительно щелеобразных отверстий для распределения сжатого газа или прорезей 54 для распределения сжатого газа, образованных в стенке 52 трубки, которые могут быть загружены сжатым газом через трубопровод сжатого газа, встроенный в защитный блок 40. На фиг. 3 видна только соединительная деталь 56 секции трубопровода, который встроен в защитный блок 40 и включает в себя, если необходимо, ряд ответвлений в прорези для распределения сжатого газа 54. В разъединительной установке согласно фиг. 1 и 2 внешний трубопровод сжатого газа 58 (показанный только на фиг. 1) соединен соединительной деталью 56, при этом указанный трубопровод 58 сжатого газа в свою очередь соединен с резервуаром 60 для сжатого газа, в настоящем иллюстративном варианте осуществ-4 021748 ления с резервуаром для сжатого воздуха. В резервуаре 60 для сжатого газа хранится газ, в настоящем случае сжатый воздух, находящийся под давлением, например, 0,5 бар. С этой целью внешний воздух всасывается, сжимается компрессором, который не показан на данной фигуре, и подается в резервуар 60 для сжатого газа на промежуточное хранение. Для регулирования потока сжатого газа из резервуара 60 для сжатого газа в прорези 54 для распределения сжатого газа в трубопровод 58 сжатого газа, расположенный между ними, вставлен клапан 62,приводимый в действие электромагнитом и сконструированный в виде электромагнитного клапана высокого давления. При правильном выборе полностью закрытый в другое время клапан 62 мгновенно разблокирует проход для потока таким образом, чтобы прорези для распределения сжатого газа 54 и за счет этого топливные пеллеты 6, направляемые внутрь транспортирующей трубки 42, нагружались кратковременным импульсом давления. При правильном расположении и размере прорезей 54 для распределения сжатого газа и соответствующим образом подобранной синхронности (момент и продолжительность загрузки), а также давлении импульсов давления это вызывает ускорение топливных пеллет 6, которые по сравнению с оставшейся стопкой являются относительно легкими по массе и легко перемещаемыми в направлении 12 транспортировки, на переднем конце с наружной стороны транспортирующей трубки 42 в направлении 12 транспортировки, т.е. в сторону разгрузочной транспортерной ленты 26. Это означает, что топливная пеллета 6, находящаяся на конце стопки 4 в транспортирующей трубке 42, катапультируется, если можно так сказать, за счет тенденции расширения сжатого газа, проникающего сквозь прорези 54 для распределения сжатого газа в транспортирующую трубку 42, из транспортирующей трубки 42 и на направляющие 34 и, таким образом, попадает между толкающими пальцами 30 разгрузочной транспортерной ленты 26, двигающимися по кругу с более высокой скоростью, чем подающая транспортерная лента 10. Таким образом, происходит необходимое отделение одной топливной пеллеты 6 с помещением каждой между двумя последующими толкающими пальцами 30. По мере того как стопка 4 непрерывно проталкивается вперед на подающей транспортерной ленте, при этом разгрузочная транспортерная лента 26 также непрерывно движется по кругу, происходит общий процесс отделения, несмотря на дискретный характер отдельных импульсов давления, квазинепрерывным образом. Точное положение и размеры прорезей 54 для распределения сжатого газа могут варьировать; однако целесообразно было бы получить уверенность, что ускоряется только самая первая топливная пеллета 6 стопки 4, если смотреть в направлении 12 транспортировки. Периферийная выемка или желобок в соответствующей топливной пеллете 6 в пограничной области ее передней и/или задней торцевой поверхности 8 облегчает первоначальное проникновение сжатого газа в зазор или просвет между самой первой и следующей топливной пеллетой 6. Это способствует разделению, особенно в первой фазе. Для определения текущего положения подаваемых топливных пеллет 6 в разъединительной установке 2 согласно фиг. 1 и 2 предоставлен световой барьер 64. В настоящем иллюстративном варианте осуществления световой барьер 64 выполнен таким образом, чтобы его световой луч прерывался, как только передняя торцевая сторона 8 самой первой топливной пеллеты 6 стопки 4, вталкиваемой в транспортирующую трубку 42, если смотреть в направлении 12 транспортировки, достигает выпускного отверстия 66 транспортирующей трубки 42. Однако, если необходимо, точное положение светового луча также может быть выбрано иным образом. Из соображений простоты на фиг. 2 и 3 не нарисованы световой источник (передатчик) и световой датчик (приемник) светового барьера 64, а также, если необходимо, отражатель, имеющийся в случае барьеров с отраженным светом. Однако виден цилиндрический паз 68 в защитном блоке 40, через который направляют световой луч светового барьера 64. Как можно видеть на схематичном чертеже согласно фиг. 1, датчик светового барьера 64 соединен через сигнальную линию 70 с сигнальным входом 72 электронного управляющего блока 20. Управляющий блок 20 обрабатывает данный входной сигнал, возможно вместе с входными сигналами дополнительных датчиков, согласно предварительно зафиксированному управляющему алгоритму, и передает через линию 76 передачи управляющих сигналов, соединенную с сигнальным выходом 74, соответствующие управляющие сигналы для приведения в действие клапана 62, расположенного в трубопроводе сжатого газа 58. Дополнительные входные сигналы, возможно принимаемые в расчет для выбора клапана 62, могут поступать, например, от датчиков, не показанных на фигуре, для определения положения толкающих пальцев 30 на разгрузочной транспортерной ленте 26. К тому же регулирование скорости V1 движения по кругу подающей транспортерной ленты 10 и/или скорости движения по кругу V2 разгрузочной транспортерной ленты 26 может быть обеспечено посредством упомянутых выше и возможных дополнительных входных сигналов. С этой целью при ведущем узле через свой сигнальный выход 74 и через линию 78 подачи управляющих сигналов, соединенную с сигнальным выходом 74, действует управляющий блок 20 соответствующей транспортерной ленты 10, 26, не показанный на фигуре подробно. Как можно видеть, например, на фиг. 3, защитный блок разъединяющего устройства 24, поддерживаемый опорой 80, целесообразно включает в себя нижнюю часть 82, принимающую транспортирующую трубку 42, и верхнюю часть 84, соединенную с возможностью снятия с нижней частью. Когда верхнюю часть 84 удаляют, транспортирующую трубку 42 можно легко вынимать из нижней части 82 и, при необ-5 021748 ходимости, заменять, например, на транспортирующую трубку 42 с другим диаметром прохода 46, например, если необходимо обработать топливные пеллеты 6 с другими размерами. Как можно видеть на фиг. 2, на выпускной стороне 50 разъединяющего устройства 24 может быть расположен стальной лист 86 и т.п., препятствующий тому, чтобы топливные пеллеты 6, катапультированные из транспортирующей трубки 42, по ошибке выталкивались из направляющих вверх через неправильно расположенные толкающие пальцы 30. Изобретение было описано выше в связи с изготовлением и контрольным осмотром пеллет 6 ядерного топлива, однако, оно не ограничено данной областью применения. Вместо этого также можно предположить другие возможности применения в других процессах промышленного производства, в которых важно надежное разделение предпочтительно цилиндрических предметов, подаваемых в стопках. За счет приспособления соответствующим образом прохода 46 транспортирующей трубки 42 будет возможно,если необходимо, отделять даже предметы с нецилиндрическим поперечным сечением. Список ссылочных обозначений: 2 - разъединительная установка; 4 - стопка; 6 - топливная пеллета; 8 - торцевая поверхность; 10 - подающее устройство (подающая транспортерная лента); 12 - направление транспортировки; 14 - зона отделения; 16 - направляющая; 18 - отклоняющий шкив; 20 - управляющий блок; 22 - транспортирующая поверхность; 24 - разъединяющее устройство; 26 - разгрузочное устройство (разгрузочная транспортерная лента); 28 - отклоняющий шкив; 30 - толкающий палец; 32 - поверхность ленты; 34 - направляющая; 36 - траектория; 38 - область доставки; 40 - защитный блок; 42 - транспортирующая трубка; 44 - параллелепипед; 46 - проход; 48 - сторона впуска; 50 - сторона выпуска; 52 - стенка трубки; 54 - прорезь для распределения сжатого газа; 56 - соединительная деталь; 58 - трубопровод сжатого газа; 60 - резервуар сжатого газа; 62 - клапан; 64 - световой барьер; 66 - выпускное отверстие; 68 - паз; 70 - сигнальная линия; 72 - сигнальный вход; 74 - сигнальный выход; 76 - линия управляющего сигнала; 78 - линия управляющего сигнала; 80 - опора; 82 - нижняя часть; 84 - верхняя часть; 86 - стальной лист;V1 - скорость движения по кругу;V2 - скорость движения по кругу. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Разъединительная установка (2) для отделения пеллет (6) ядерного топлива, подаваемых в стоп-6 021748 ках, имеющая подающее устройство (10) и имеющая разгрузочное устройство (26), при этом подающее устройство (10) включает в себя подающую транспортерную ленту, а разгрузочное устройство (26) включает в себя разгрузочную транспортерную ленту, отличающаяся тем, что в области (38) доставки,расположенной между подающим устройством (10) и разгрузочным устройством (26), помещено разъединяющее устройство (24), приводимое в действие сжатым газом, в котором подаваемые пеллеты (6) ядерного топлива отделяются друг от друга в процессе работы установки посредством импульсов сжатого газа с целью доставки их одного за другим в разгрузочное устройство (26), при этом разъединяющее устройство (24) соединено через трубопровод (58) сжатого газа с источником сжатого газа, при этом в трубопроводе (58) сжатого газа расположен клапан (62), синхронизированный посредством синхронизирующего средства с движением пеллет (6) ядерного топлива на подающем устройстве (10), причем разъединяющее устройство (24) содержит транспортирующую трубку (42), через которую в процессе работы установки продвигаются пеллеты (6) ядерного топлива, подлежащие отделению, и включающую в себя ряд прорезей (54) для распределения сжатого газа, образованных в стенке (52) трубки и соединенных с трубопроводом (58) сжатого газа. 2. Разъединительная установка (2) по п.1, в которой прорези (54) для распределения сжатого газа расположены в оконечной зоне транспортирующей трубки (42), при этом указанная оконечная зона обращена к разгрузочному устройству (26). 3. Разъединительная установка (2) по п.1 или 2, в которой прорези (54) для распределения сжатого газа расположены таким образом и имеют такие пространственные размеры, чтобы импульсы подаваемого сжатого газа всегда ускоряли, в направлении (12) транспортировки, только самую первую пеллету(6) ядерного топлива в направлении (12) транспортировки подаваемой стопки, отделяя за счет этого его от стопки. 4. Разъединительная установка (2) по любому из пп.1-3, в которой клапан (62) представляет собой высокоскоростной электромагнитный клапан, который выполнен с возможностью получения импульсов сжатого газа с продолжительностью в диапазоне между 1 и 50 мс. 5. Разъединительная установка (2) по любому из пп.1-3, в которой синхронизирующее средство содержит световой барьер (64), световой путь которого прерывается в процессе работы установки пеллетами (6) ядерного топлива, выходящими из транспортирующей трубки (42) с выходной стороны. 6. Разъединительная установка (2) по п.5, в которой разгрузочная транспортерная лента (26) включает в себя множество толкающих пальцев (30), расположенных с одинаковыми промежутками друг от друга, между которыми располагаются отделенные пеллеты (6) ядерного топлива в процессе работы установки. 7. Разъединительная установка (2) по п.6, в которой синхронизирующее средство содержит датчик положения, определяющий фактическое положение толкающих пальцев (30). 8. Способ отделения пеллет (6) ядерного топлива с использованием установки по п.1, в котором стопку пеллет (6) ядерного топлива проталкивают через транспортирующую трубку (42), включающую в себя ряд прорезей (54) для распределения сжатого газа, соединенных с трубопроводом (58) сжатого газа и образованных в стенке (52) трубки, при этом отдельные пеллеты (6) ядерного топлива ускоряются в продольном направлении транспортирующей трубки (42) и таким образом отделяются от стопки за счет разряда импульсов сжатого газа через прорези (54) для распределения сжатого газа. 9. Способ по п.8, в котором подаваемую стопку непрерывно вталкивают в транспортирующую трубку (42) и в котором импульсы сжатого газа подают, по меньшей мере, приблизительно с периодическими временными интервалами таким образом, чтобы происходило квазинепрерывное отделение пеллет

МПК / Метки

МПК: G21C 21/02, B65G 47/28

Метки: отделения, способ, установка, связанный, разъединительная, ней

Код ссылки

<a href="https://eas.patents.su/9-21748-razedinitelnaya-ustanovka-i-svyazannyjj-s-nejj-sposob-otdeleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Разъединительная установка и связанный с ней способ отделения</a>

Предыдущий патент: Опсинсвязывающие лиганды, композиции и способы использования

Следующий патент: Установка для реакции синтеза углеводородов, реакционная система синтеза углеводородов и способ синтеза углеводородов

Случайный патент: Каталитический реактор