Способ каталитического удаления диоксида углерода и диоксида серы из отработанных газов

Формула / Реферат

1. Способ каталитического удаления диоксида серы и диоксида углерода из отработанных газов в реакторе, заполненном катализатором, представляющим собой активированный уголь, характеризующийся следующими стадиями, на которых:

насыщают активированный уголь SO2;

насыщают или частично насыщают отработанные газы водой;

вводят отработанные газы в реактор;

каталитически преобразовывают SO2 в H2SO4 и параллельно с этим каталитически преобразовывают на том же катализаторе CO2 в С и О2, а также в сероуглеродные соединения;

промывают катализатор и выгружают H2SO4 в виде жидкости и С в виде твердого вещества и/или вещества, связанного с соединениями серы.

2. Способ по п.1, отличающийся тем, что соотношение SO2 и CO2 в отработанных газах составляет от 0,25 до 0,58 моль/моль.

3. Способ по п.1 или 2, отличающийся тем, что входная температура отработанных газов составляет от температуры окружающей среды до 150°C.

4. Способ по любому из пп.1-3, отличающийся тем, что содержание О2 в отработанных газах составляет по меньшей мере 5% по объему.

5. Способ по любому из пп.1-4, отличающийся тем, что содержание О2 более чем в 8 раз выше, чем содержание SO2.

6. Способ по любому из пп.1-5, отличающийся тем, что насыщение отработанных газов водой осуществляют посредством контактного охлаждения.

7. Способ по любому из пп.1-6, отличающийся тем, что для промывания катализатора применяют смягченную или деминерализованную воду.

8. Способ по любому из пп.1-7, отличающийся тем, что промывание катализатора осуществляют в прямоточном или противоточном режиме по отношению к отработанным газам.

9. Способ по любому из пп.1-8, отличающийся тем, что показатель удаления SO2 составляет для указанного катализатора от 0,4 до 0,6.

Текст

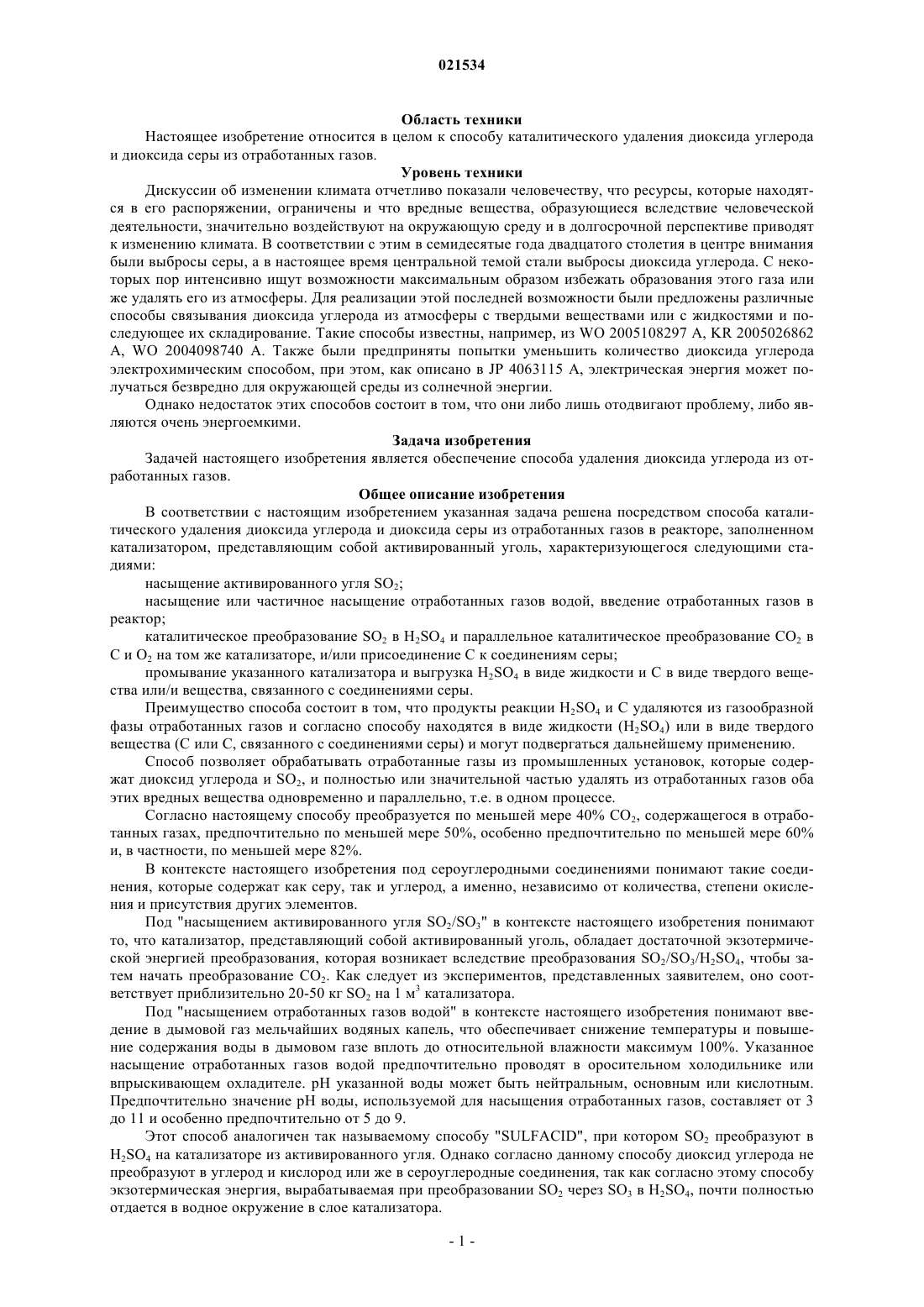

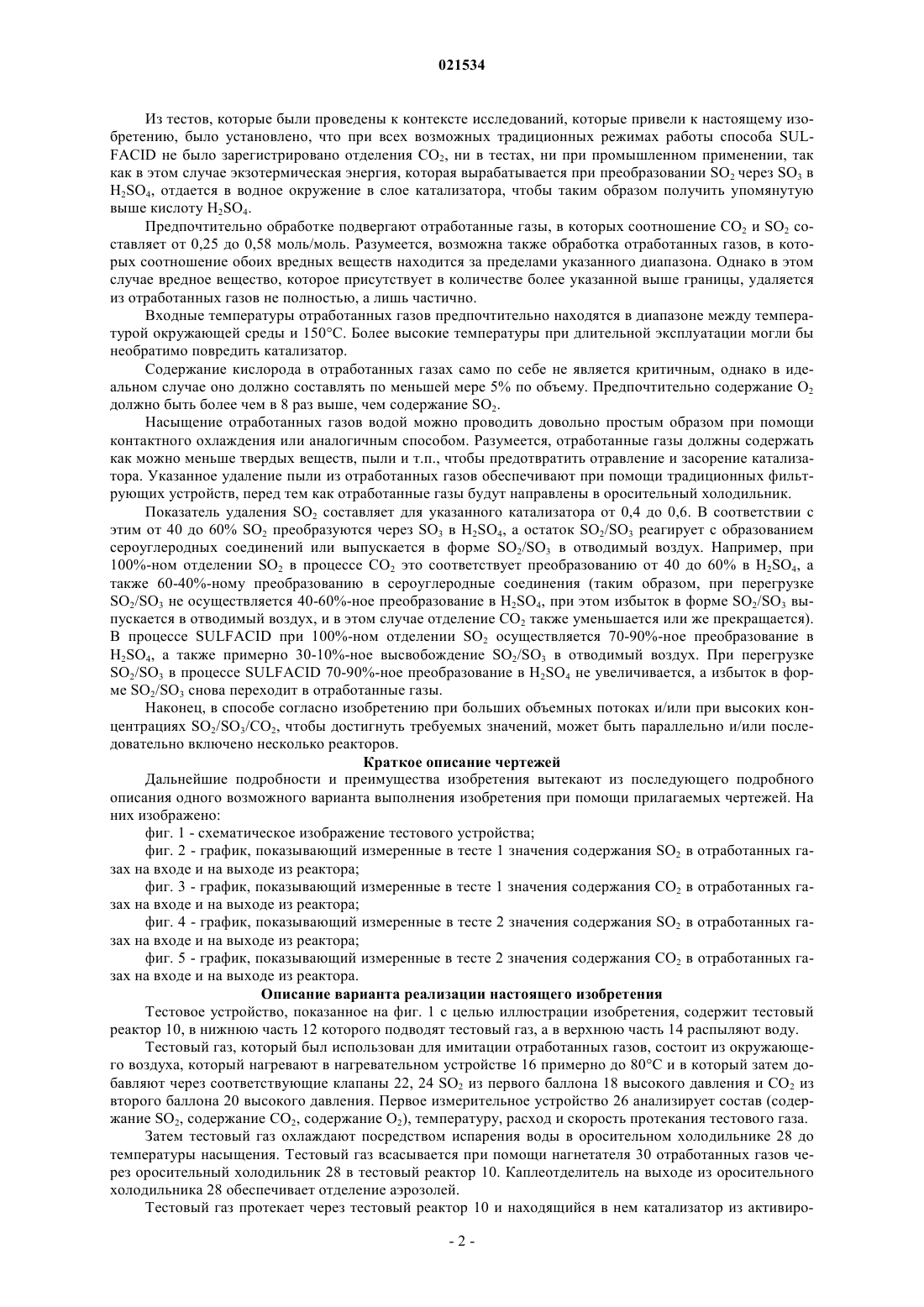

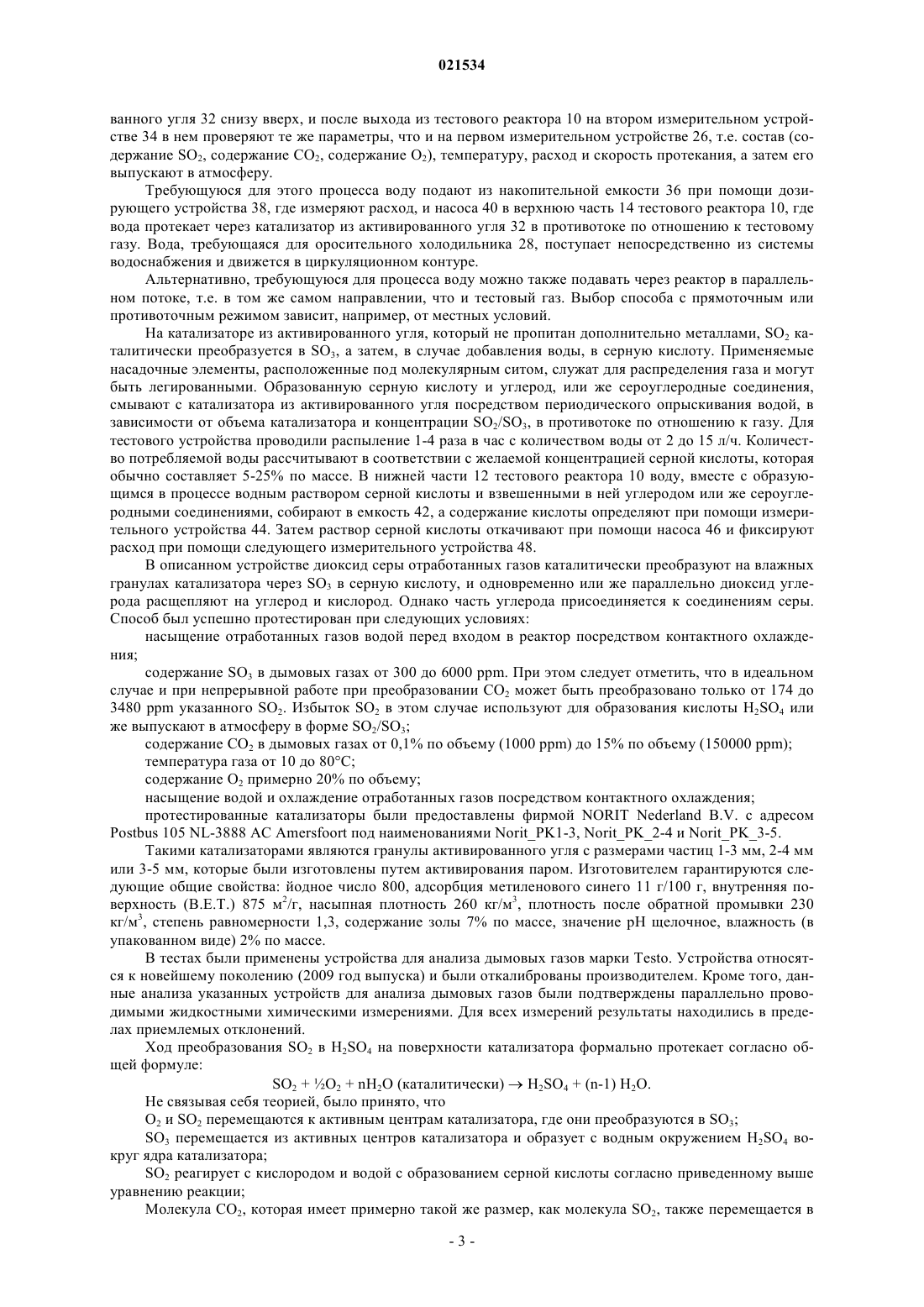

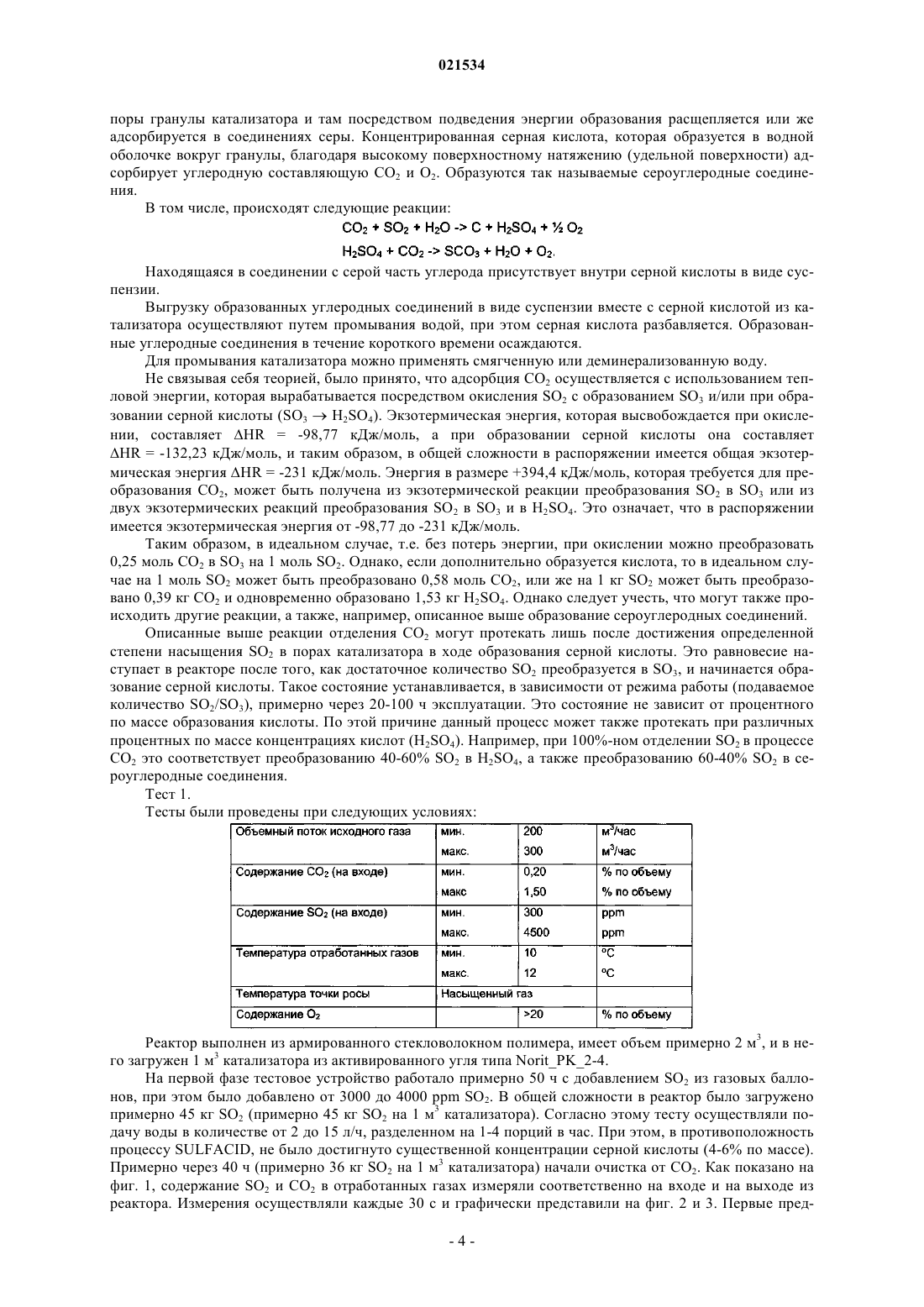

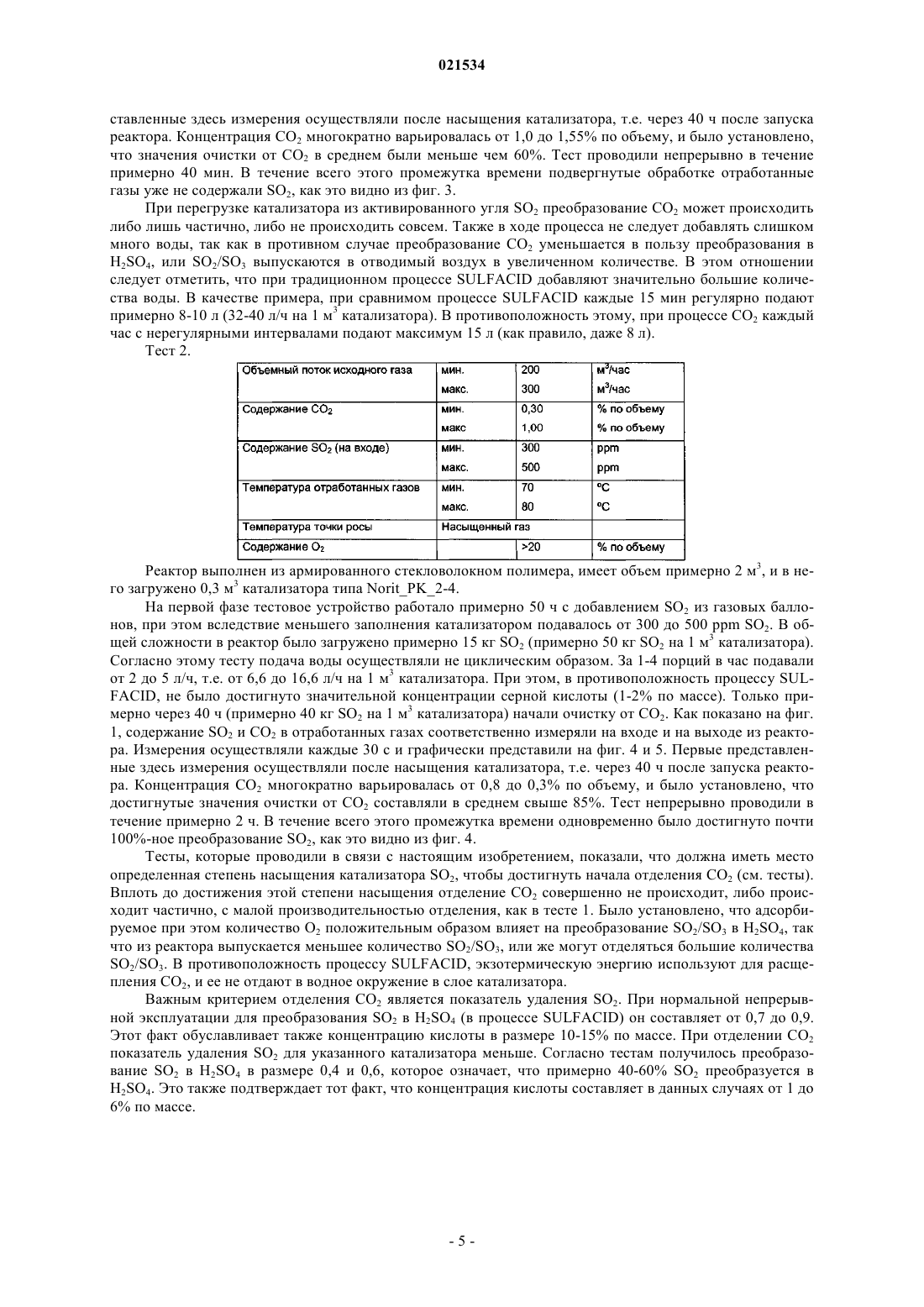

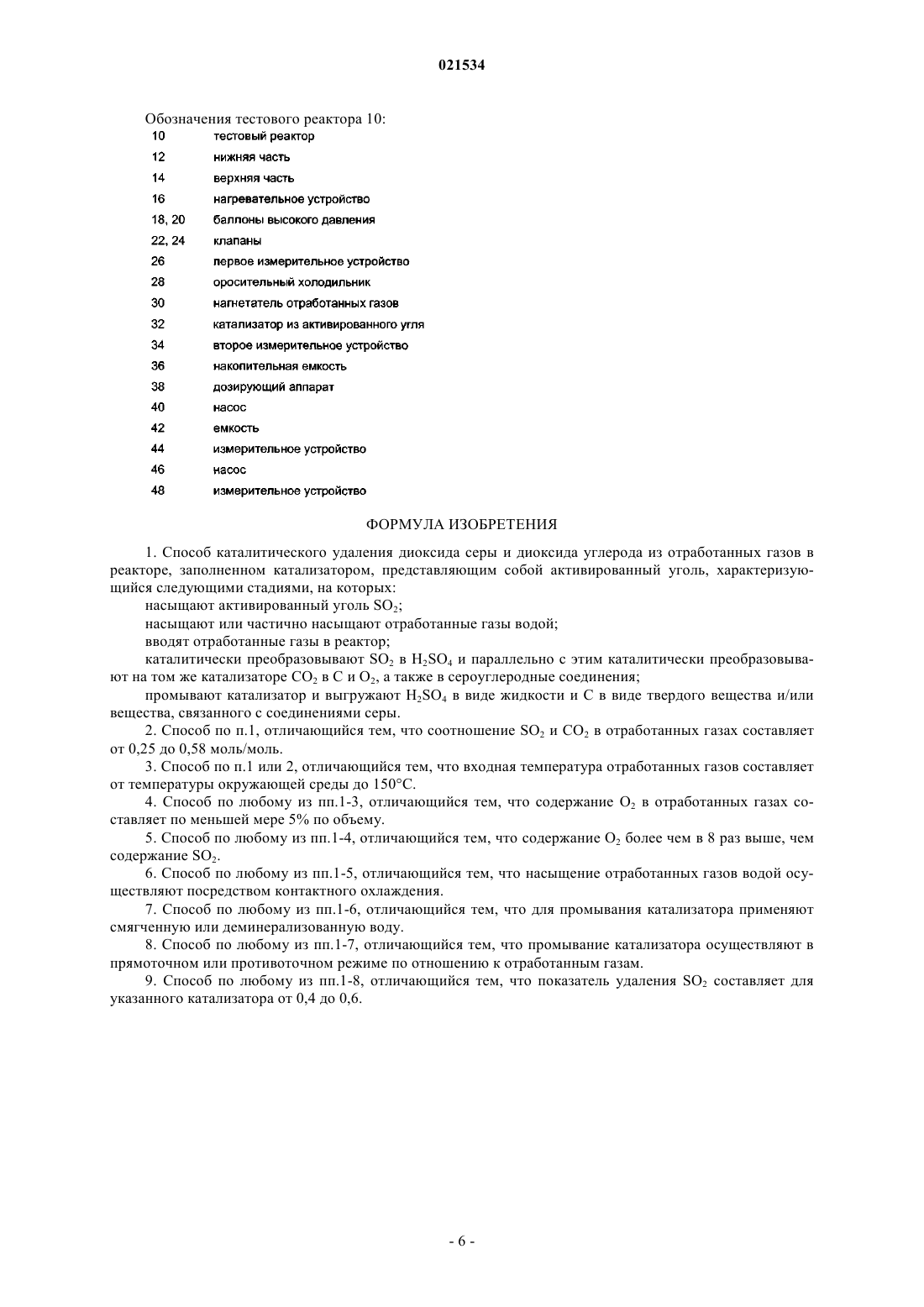

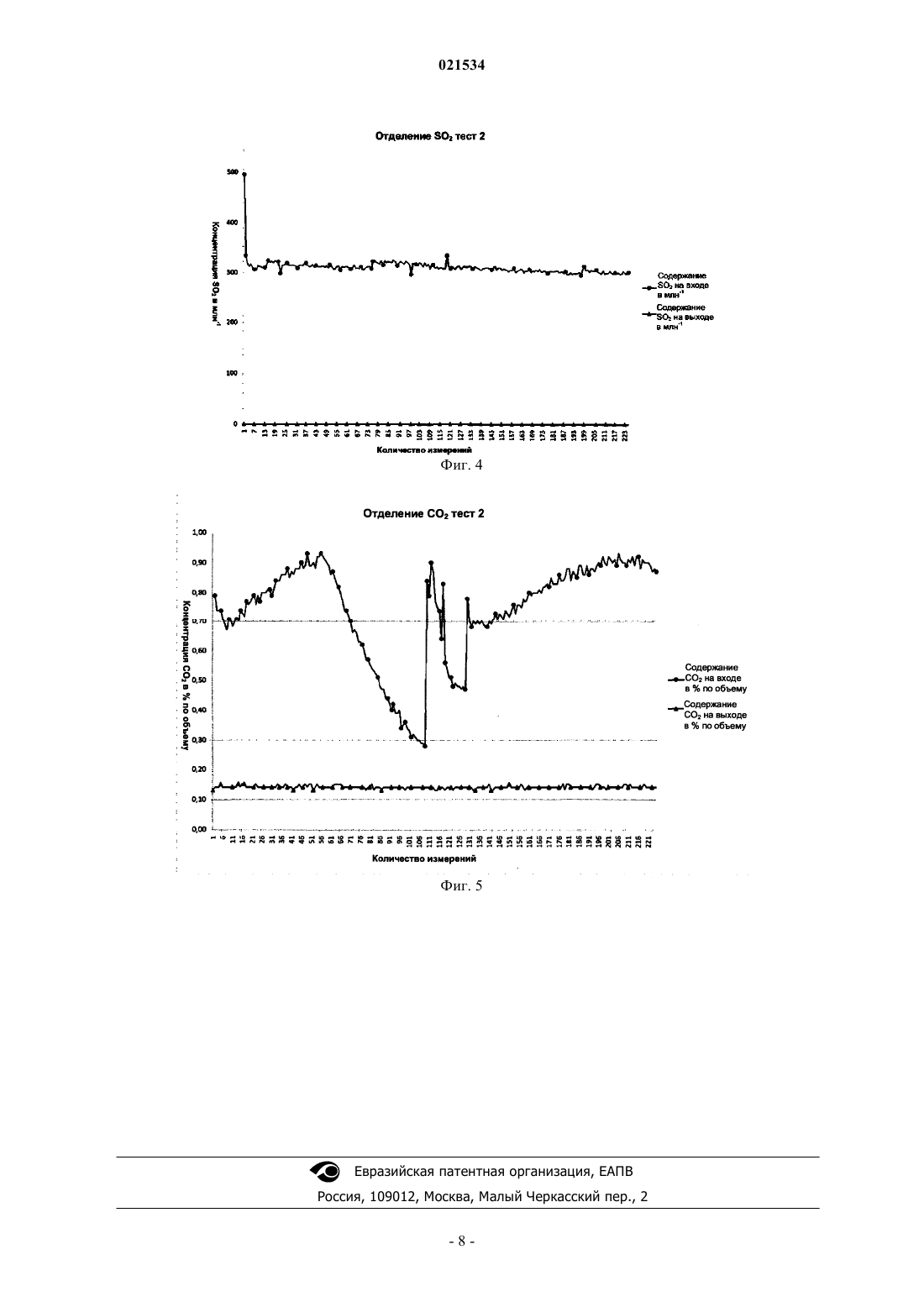

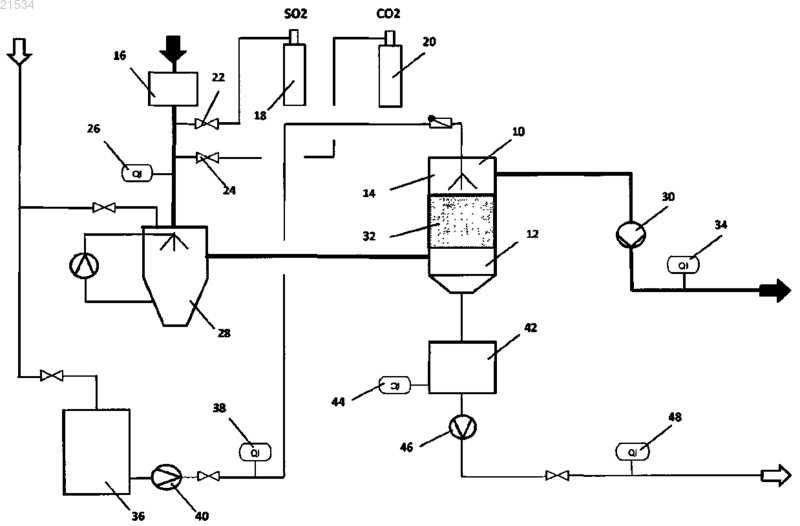

СПОСОБ КАТАЛИТИЧЕСКОГО УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА И ДИОКСИДА СЕРЫ ИЗ ОТРАБОТАННЫХ ГАЗОВ Настоящее изобретение относится к способу каталитического удаления диоксида серы и диоксида углерода из отработанных газов в реакторе, заполненном катализатором из активированного угля,характеризующемуся следующими стадиями: насыщение активированного угля SO2, насыщение или частичное насыщение отработанных газов водой, введение отработанных газов в реактор,каталитическое преобразование SO2 в H2SO4 и параллельное каталитическое преобразование на том же катализаторе СО 2 в С и О 2, а также в сероуглеродные соединения, промывание катализатора и выгрузка H2SO4 в виде жидкости и С в виде твердого вещества и/или вещества, связанного с соединениями серы.(71)(73) Заявитель и патентовладелец: СППЕ КАРБОН ПРОЦЕСС ЭНД ПЛАНТ ЭНДЖИНИЭРИНГ С.А. (LU) Область техники Настоящее изобретение относится в целом к способу каталитического удаления диоксида углерода и диоксида серы из отработанных газов. Уровень техники Дискуссии об изменении климата отчетливо показали человечеству, что ресурсы, которые находятся в его распоряжении, ограничены и что вредные вещества, образующиеся вследствие человеческой деятельности, значительно воздействуют на окружающую среду и в долгосрочной перспективе приводят к изменению климата. В соответствии с этим в семидесятые года двадцатого столетия в центре внимания были выбросы серы, а в настоящее время центральной темой стали выбросы диоксида углерода. С некоторых пор интенсивно ищут возможности максимальным образом избежать образования этого газа или же удалять его из атмосферы. Для реализации этой последней возможности были предложены различные способы связывания диоксида углерода из атмосферы с твердыми веществами или с жидкостями и последующее их складирование. Такие способы известны, например, из WO 2005108297 A, KR 2005026862A, WO 2004098740 А. Также были предприняты попытки уменьшить количество диоксида углерода электрохимическим способом, при этом, как описано в JP 4063115 А, электрическая энергия может получаться безвредно для окружающей среды из солнечной энергии. Однако недостаток этих способов состоит в том, что они либо лишь отодвигают проблему, либо являются очень энергоемкими. Задача изобретения Задачей настоящего изобретения является обеспечение способа удаления диоксида углерода из отработанных газов. Общее описание изобретения В соответствии с настоящим изобретением указанная задача решена посредством способа каталитического удаления диоксида углерода и диоксида серы из отработанных газов в реакторе, заполненном катализатором, представляющим собой активированный уголь, характеризующегося следующими стадиями: насыщение активированного угля SO2; насыщение или частичное насыщение отработанных газов водой, введение отработанных газов в реактор; каталитическое преобразование SO2 в H2SO4 и параллельное каталитическое преобразование СО 2 в С и О 2 на том же катализаторе, и/или присоединение С к соединениям серы; промывание указанного катализатора и выгрузка H2SO4 в виде жидкости и С в виде твердого вещества или/и вещества, связанного с соединениями серы. Преимущество способа состоит в том, что продукты реакции H2SO4 и С удаляются из газообразной фазы отработанных газов и согласно способу находятся в виде жидкости (H2SO4) или в виде твердого вещества (С или С, связанного с соединениями серы) и могут подвергаться дальнейшему применению. Способ позволяет обрабатывать отработанные газы из промышленных установок, которые содержат диоксид углерода и SO2, и полностью или значительной частью удалять из отработанных газов оба этих вредных вещества одновременно и параллельно, т.е. в одном процессе. Согласно настоящему способу преобразуется по меньшей мере 40% СО 2, содержащегося в отработанных газах, предпочтительно по меньшей мере 50%, особенно предпочтительно по меньшей мере 60% и, в частности, по меньшей мере 82%. В контексте настоящего изобретения под сероуглеродными соединениями понимают такие соединения, которые содержат как серу, так и углерод, а именно, независимо от количества, степени окисления и присутствия других элементов. Под "насыщением активированного угля SO2/SO3" в контексте настоящего изобретения понимают то, что катализатор, представляющий собой активированный уголь, обладает достаточной экзотермической энергией преобразования, которая возникает вследствие преобразования SO2/SO3/H2SO4, чтобы затем начать преобразование СО 2. Как следует из экспериментов, представленных заявителем, оно соответствует приблизительно 20-50 кг SO2 на 1 м 3 катализатора. Под "насыщением отработанных газов водой" в контексте настоящего изобретения понимают введение в дымовой газ мельчайших водяных капель, что обеспечивает снижение температуры и повышение содержания воды в дымовом газе вплоть до относительной влажности максимум 100%. Указанное насыщение отработанных газов водой предпочтительно проводят в оросительном холодильнике или впрыскивающем охладителе. рН указанной воды может быть нейтральным, основным или кислотным. Предпочтительно значение рН воды, используемой для насыщения отработанных газов, составляет от 3 до 11 и особенно предпочтительно от 5 до 9. Этот способ аналогичен так называемому способу "SULFACID", при котором SO2 преобразуют вH2SO4 на катализаторе из активированного угля. Однако согласно данному способу диоксид углерода не преобразуют в углерод и кислород или же в сероуглеродные соединения, так как согласно этому способу экзотермическая энергия, вырабатываемая при преобразовании SO2 через SO3 в H2SO4, почти полностью отдается в водное окружение в слое катализатора. Из тестов, которые были проведены к контексте исследований, которые привели к настоящему изобретению, было установлено, что при всех возможных традиционных режимах работы способа SULFACID не было зарегистрировано отделения СО 2, ни в тестах, ни при промышленном применении, так как в этом случае экзотермическая энергия, которая вырабатывается при преобразовании SO2 через SO3 вH2SO4, отдается в водное окружение в слое катализатора, чтобы таким образом получить упомянутую выше кислоту H2SO4. Предпочтительно обработке подвергают отработанные газы, в которых соотношение СО 2 и SO2 составляет от 0,25 до 0,58 моль/моль. Разумеется, возможна также обработка отработанных газов, в которых соотношение обоих вредных веществ находится за пределами указанного диапазона. Однако в этом случае вредное вещество, которое присутствует в количестве более указанной выше границы, удаляется из отработанных газов не полностью, а лишь частично. Входные температуры отработанных газов предпочтительно находятся в диапазоне между температурой окружающей среды и 150 С. Более высокие температуры при длительной эксплуатации могли бы необратимо повредить катализатор. Содержание кислорода в отработанных газах само по себе не является критичным, однако в идеальном случае оно должно составлять по меньшей мере 5% по объему. Предпочтительно содержание О 2 должно быть более чем в 8 раз выше, чем содержание SO2. Насыщение отработанных газов водой можно проводить довольно простым образом при помощи контактного охлаждения или аналогичным способом. Разумеется, отработанные газы должны содержать как можно меньше твердых веществ, пыли и т.п., чтобы предотвратить отравление и засорение катализатора. Указанное удаление пыли из отработанных газов обеспечивают при помощи традиционных фильтрующих устройств, перед тем как отработанные газы будут направлены в оросительный холодильник. Показатель удаления SO2 составляет для указанного катализатора от 0,4 до 0,6. В соответствии с этим от 40 до 60% SO2 преобразуются через SO3 в H2SO4, а остаток SO2/SO3 реагирует с образованием сероуглеродных соединений или выпускается в форме SO2/SO3 в отводимый воздух. Например, при 100%-ном отделении SO2 в процессе СО 2 это соответствует преобразованию от 40 до 60% в H2SO4, а также 60-40%-ному преобразованию в сероуглеродные соединения (таким образом, при перегрузкеSO2/SO3 не осуществляется 40-60%-ное преобразование в H2SO4, при этом избыток в форме SO2/SO3 выпускается в отводимый воздух, и в этом случае отделение СО 2 также уменьшается или же прекращается). В процессе SULFACID при 100%-ном отделении SO2 осуществляется 70-90%-ное преобразование вSO2/SO3 в процессе SULFACID 70-90%-ное преобразование в H2SO4 не увеличивается, а избыток в форме SO2/SO3 снова переходит в отработанные газы. Наконец, в способе согласно изобретению при больших объемных потоках и/или при высоких концентрациях SO2/SO3/CO2, чтобы достигнуть требуемых значений, может быть параллельно и/или последовательно включено несколько реакторов. Краткое описание чертежей Дальнейшие подробности и преимущества изобретения вытекают из последующего подробного описания одного возможного варианта выполнения изобретения при помощи прилагаемых чертежей. На них изображено: фиг. 1 - схематическое изображение тестового устройства; фиг. 2 - график, показывающий измеренные в тесте 1 значения содержания SO2 в отработанных газах на входе и на выходе из реактора; фиг. 3 - график, показывающий измеренные в тесте 1 значения содержания СО 2 в отработанных газах на входе и на выходе из реактора; фиг. 4 - график, показывающий измеренные в тесте 2 значения содержания SO2 в отработанных газах на входе и на выходе из реактора; фиг. 5 - график, показывающий измеренные в тесте 2 значения содержания СО 2 в отработанных газах на входе и на выходе из реактора. Описание варианта реализации настоящего изобретения Тестовое устройство, показанное на фиг. 1 с целью иллюстрации изобретения, содержит тестовый реактор 10, в нижнюю часть 12 которого подводят тестовый газ, а в верхнюю часть 14 распыляют воду. Тестовый газ, который был использован для имитации отработанных газов, состоит из окружающего воздуха, который нагревают в нагревательном устройстве 16 примерно до 80 С и в который затем добавляют через соответствующие клапаны 22, 24 SO2 из первого баллона 18 высокого давления и СО 2 из второго баллона 20 высокого давления. Первое измерительное устройство 26 анализирует состав (содержание SO2, содержание СО 2, содержание О 2), температуру, расход и скорость протекания тестового газа. Затем тестовый газ охлаждают посредством испарения воды в оросительном холодильнике 28 до температуры насыщения. Тестовый газ всасывается при помощи нагнетателя 30 отработанных газов через оросительный холодильник 28 в тестовый реактор 10. Каплеотделитель на выходе из оросительного холодильника 28 обеспечивает отделение аэрозолей. Тестовый газ протекает через тестовый реактор 10 и находящийся в нем катализатор из активиро-2 021534 ванного угля 32 снизу вверх, и после выхода из тестового реактора 10 на втором измерительном устройстве 34 в нем проверяют те же параметры, что и на первом измерительном устройстве 26, т.е. состав (содержание SO2, содержание СО 2, содержание О 2), температуру, расход и скорость протекания, а затем его выпускают в атмосферу. Требующуюся для этого процесса воду подают из накопительной емкости 36 при помощи дозирующего устройства 38, где измеряют расход, и насоса 40 в верхнюю часть 14 тестового реактора 10, где вода протекает через катализатор из активированного угля 32 в противотоке по отношению к тестовому газу. Вода, требующаяся для оросительного холодильника 28, поступает непосредственно из системы водоснабжения и движется в циркуляционном контуре. Альтернативно, требующуюся для процесса воду можно также подавать через реактор в параллельном потоке, т.е. в том же самом направлении, что и тестовый газ. Выбор способа с прямоточным или противоточным режимом зависит, например, от местных условий. На катализаторе из активированного угля, который не пропитан дополнительно металлами, SO2 каталитически преобразуется в SO3, а затем, в случае добавления воды, в серную кислоту. Применяемые насадочные элементы, расположенные под молекулярным ситом, служат для распределения газа и могут быть легированными. Образованную серную кислоту и углерод, или же сероуглеродные соединения,смывают с катализатора из активированного угля посредством периодического опрыскивания водой, в зависимости от объема катализатора и концентрации SO2/SO3, в противотоке по отношению к газу. Для тестового устройства проводили распыление 1-4 раза в час с количеством воды от 2 до 15 л/ч. Количество потребляемой воды рассчитывают в соответствии с желаемой концентрацией серной кислоты, которая обычно составляет 5-25% по массе. В нижней части 12 тестового реактора 10 воду, вместе с образующимся в процессе водным раствором серной кислоты и взвешенными в ней углеродом или же сероуглеродными соединениями, собирают в емкость 42, а содержание кислоты определяют при помощи измерительного устройства 44. Затем раствор серной кислоты откачивают при помощи насоса 46 и фиксируют расход при помощи следующего измерительного устройства 48. В описанном устройстве диоксид серы отработанных газов каталитически преобразуют на влажных гранулах катализатора через SO3 в серную кислоту, и одновременно или же параллельно диоксид углерода расщепляют на углерод и кислород. Однако часть углерода присоединяется к соединениям серы. Способ был успешно протестирован при следующих условиях: насыщение отработанных газов водой перед входом в реактор посредством контактного охлаждения; содержание SO3 в дымовых газах от 300 до 6000 ppm. При этом следует отметить, что в идеальном случае и при непрерывной работе при преобразовании СО 2 может быть преобразовано только от 174 до 3480 ppm указанного SO2. Избыток SO2 в этом случае используют для образования кислоты H2SO4 или же выпускают в атмосферу в форме SO2/SO3; содержание СО 2 в дымовых газах от 0,1% по объему (1000 ppm) до 15% по объему (150000 ppm); температура газа от 10 до 80 С; содержание О 2 примерно 20% по объему; насыщение водой и охлаждение отработанных газов посредством контактного охлаждения; протестированные катализаторы были предоставлены фирмой NORIT Nederland B.V. с адресомPostbus 105 NL-3888 AC Amersfoort под наименованиями NoritPK1-3, NoritPK2-4 и NoritPK3-5. Такими катализаторами являются гранулы активированного угля с размерами частиц 1-3 мм, 2-4 мм или 3-5 мм, которые были изготовлены путем активирования паром. Изготовителем гарантируются следующие общие свойства: йодное число 800, адсорбция метиленового синего 11 г/100 г, внутренняя поверхность (В.Е.Т.) 875 м 2/г, насыпная плотность 260 кг/м 3, плотность после обратной промывки 230 кг/м 3, степень равномерности 1,3, содержание золы 7% по массе, значение рН щелочное, влажность (в упакованном виде) 2% по массе. В тестах были применены устройства для анализа дымовых газов марки Testo. Устройства относятся к новейшему поколению (2009 год выпуска) и были откалиброваны производителем. Кроме того, данные анализа указанных устройств для анализа дымовых газов были подтверждены параллельно проводимыми жидкостными химическими измерениями. Для всех измерений результаты находились в пределах приемлемых отклонений. Ход преобразования SO2 в H2SO4 на поверхности катализатора формально протекает согласно общей формуле:SO2 + О 2 + nH2O (каталитически)H2SO4 + (n-1) Н 2 О. Не связывая себя теорией, было принято, что О 2 и SO2 перемещаются к активным центрам катализатора, где они преобразуются в SO3;SO3 перемещается из активных центров катализатора и образует с водным окружением H2SO4 вокруг ядра катализатора;SO2 реагирует с кислородом и водой с образованием серной кислоты согласно приведенному выше уравнению реакции; Молекула СО 2, которая имеет примерно такой же размер, как молекула SO2, также перемещается в поры гранулы катализатора и там посредством подведения энергии образования расщепляется или же адсорбируется в соединениях серы. Концентрированная серная кислота, которая образуется в водной оболочке вокруг гранулы, благодаря высокому поверхностному натяжению (удельной поверхности) адсорбирует углеродную составляющую СО 2 и О 2. Образуются так называемые сероуглеродные соединения. В том числе, происходят следующие реакции: Находящаяся в соединении с серой часть углерода присутствует внутри серной кислоты в виде суспензии. Выгрузку образованных углеродных соединений в виде суспензии вместе с серной кислотой из катализатора осуществляют путем промывания водой, при этом серная кислота разбавляется. Образованные углеродные соединения в течение короткого времени осаждаются. Для промывания катализатора можно применять смягченную или деминерализованную воду. Не связывая себя теорией, было принято, что адсорбция СО 2 осуществляется с использованием тепловой энергии, которая вырабатывается посредством окисления SO2 с образованием SO3 и/или при образовании серной кислоты (SO3H2SO4). Экзотермическая энергия, которая высвобождается при окислении, составляет HR = -98,77 кДж/моль, а при образовании серной кислоты она составляетHR = -132,23 кДж/моль, и таким образом, в общей сложности в распоряжении имеется общая экзотермическая энергия HR = -231 кДж/моль. Энергия в размере +394,4 кДж/моль, которая требуется для преобразования СО 2, может быть получена из экзотермической реакции преобразования SO2 в SO3 или из двух экзотермических реакций преобразования SO2 в SO3 и в H2SO4. Это означает, что в распоряжении имеется экзотермическая энергия от -98,77 до -231 кДж/моль. Таким образом, в идеальном случае, т.е. без потерь энергии, при окислении можно преобразовать 0,25 моль СО 2 в SO3 на 1 моль SO2. Однако, если дополнительно образуется кислота, то в идеальном случае на 1 моль SO2 может быть преобразовано 0,58 моль СО 2, или же на 1 кг SO2 может быть преобразовано 0,39 кг CO2 и одновременно образовано 1,53 кг H2SO4. Однако следует учесть, что могут также происходить другие реакции, а также, например, описанное выше образование сероуглеродных соединений. Описанные выше реакции отделения CO2 могут протекать лишь после достижения определенной степени насыщения SO2 в порах катализатора в ходе образования серной кислоты. Это равновесие наступает в реакторе после того, как достаточное количество SO2 преобразуется в SO3, и начинается образование серной кислоты. Такое состояние устанавливается, в зависимости от режима работы (подаваемое количество SO2/SO3), примерно через 20-100 ч эксплуатации. Это состояние не зависит от процентного по массе образования кислоты. По этой причине данный процесс может также протекать при различных процентных по массе концентрациях кислот (H2SO4). Например, при 100%-ном отделении SO2 в процессеCO2 это соответствует преобразованию 40-60% SO2 в H2SO4, а также преобразованию 60-40% SO2 в сероуглеродные соединения. Тест 1. Тесты были проведены при следующих условиях: Реактор выполнен из армированного стекловолокном полимера, имеет объем примерно 2 м 3, и в него загружен 1 м 3 катализатора из активированного угля типа NoritPK2-4. На первой фазе тестовое устройство работало примерно 50 ч с добавлением SO2 из газовых баллонов, при этом было добавлено от 3000 до 4000 ppm SO2. В общей сложности в реактор было загружено примерно 45 кг SO2 (примерно 45 кг SO2 на 1 м 3 катализатора). Согласно этому тесту осуществляли подачу воды в количестве от 2 до 15 л/ч, разделенном на 1-4 порций в час. При этом, в противоположность процессу SULFACID, не было достигнуто существенной концентрации серной кислоты (4-6% по массе). Примерно через 40 ч (примерно 36 кг SO2 на 1 м 3 катализатора) начали очистка от СО 2. Как показано на фиг. 1, содержание SO2 и CO2 в отработанных газах измеряли соответственно на входе и на выходе из реактора. Измерения осуществляли каждые 30 с и графически представили на фиг. 2 и 3. Первые пред-4 021534 ставленные здесь измерения осуществляли после насыщения катализатора, т.е. через 40 ч после запуска реактора. Концентрация СО 2 многократно варьировалась от 1,0 до 1,55% по объему, и было установлено,что значения очистки от CO2 в среднем были меньше чем 60%. Тест проводили непрерывно в течение примерно 40 мин. В течение всего этого промежутка времени подвергнутые обработке отработанные газы уже не содержали SO2, как это видно из фиг. 3. При перегрузке катализатора из активированного угля SO2 преобразование CO2 может происходить либо лишь частично, либо не происходить совсем. Также в ходе процесса не следует добавлять слишком много воды, так как в противном случае преобразование CO2 уменьшается в пользу преобразования вH2SO4, или SO2/SO3 выпускаются в отводимый воздух в увеличенном количестве. В этом отношении следует отметить, что при традиционном процессе SULFACID добавляют значительно большие количества воды. В качестве примера, при сравнимом процессе SULFACID каждые 15 мин регулярно подают примерно 8-10 л (32-40 л/ч на 1 м 3 катализатора). В противоположность этому, при процессе CO2 каждый час с нерегулярными интервалами подают максимум 15 л (как правило, даже 8 л). Тест 2. Реактор выполнен из армированного стекловолокном полимера, имеет объем примерно 2 м 3, и в него загружено 0,3 м 3 катализатора типа NoritPK2-4. На первой фазе тестовое устройство работало примерно 50 ч с добавлением SO2 из газовых баллонов, при этом вследствие меньшего заполнения катализатором подавалось от 300 до 500 ppm SO2. В общей сложности в реактор было загружено примерно 15 кг SO2 (примерно 50 кг SO2 на 1 м 3 катализатора). Согласно этому тесту подача воды осуществляли не циклическим образом. За 1-4 порций в час подавали от 2 до 5 л/ч, т.е. от 6,6 до 16,6 л/ч на 1 м 3 катализатора. При этом, в противоположность процессу SULFACID, не было достигнуто значительной концентрации серной кислоты (1-2% по массе). Только примерно через 40 ч (примерно 40 кг SO2 на 1 м 3 катализатора) начали очистку от СО 2. Как показано на фиг. 1, содержание SO2 и CO2 в отработанных газах соответственно измеряли на входе и на выходе из реактора. Измерения осуществляли каждые 30 с и графически представили на фиг. 4 и 5. Первые представленные здесь измерения осуществляли после насыщения катализатора, т.е. через 40 ч после запуска реактора. Концентрация CO2 многократно варьировалась от 0,8 до 0,3% по объему, и было установлено, что достигнутые значения очистки от CO2 составляли в среднем свыше 85%. Тест непрерывно проводили в течение примерно 2 ч. В течение всего этого промежутка времени одновременно было достигнуто почти 100%-ное преобразование SO2, как это видно из фиг. 4. Тесты, которые проводили в связи с настоящим изобретением, показали, что должна иметь место определенная степень насыщения катализатора SO2, чтобы достигнуть начала отделения CO2 (см. тесты). Вплоть до достижения этой степени насыщения отделение CO2 совершенно не происходит, либо происходит частично, с малой производительностью отделения, как в тесте 1. Было установлено, что адсорбируемое при этом количество О 2 положительным образом влияет на преобразование SO2/SO3 в H2SO4, так что из реактора выпускается меньшее количество SO2/SO3, или же могут отделяться большие количестваSO2/SO3. В противоположность процессу SULFACID, экзотермическую энергию используют для расщепления СО 2, и ее не отдают в водное окружение в слое катализатора. Важным критерием отделения CO2 является показатель удаления SO2. При нормальной непрерывной эксплуатации для преобразования SO2 в H2SO4 (в процессе SULFACID) он составляет от 0,7 до 0,9. Этот факт обуславливает также концентрацию кислоты в размере 10-15% по массе. При отделении СО 2 показатель удаления SO2 для указанного катализатора меньше. Согласно тестам получилось преобразование SO2 в H2SO4 в размере 0,4 и 0,6, которое означает, что примерно 40-60% SO2 преобразуется вH2SO4. Это также подтверждает тот факт, что концентрация кислоты составляет в данных случаях от 1 до 6% по массе. Обозначения тестового реактора 10: ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ каталитического удаления диоксида серы и диоксида углерода из отработанных газов в реакторе, заполненном катализатором, представляющим собой активированный уголь, характеризующийся следующими стадиями, на которых: насыщают активированный уголь SO2; насыщают или частично насыщают отработанные газы водой; вводят отработанные газы в реактор; каталитически преобразовывают SO2 в H2SO4 и параллельно с этим каталитически преобразовывают на том же катализаторе CO2 в С и О 2, а также в сероуглеродные соединения; промывают катализатор и выгружают H2SO4 в виде жидкости и С в виде твердого вещества и/или вещества, связанного с соединениями серы. 2. Способ по п.1, отличающийся тем, что соотношение SO2 и CO2 в отработанных газах составляет от 0,25 до 0,58 моль/моль. 3. Способ по п.1 или 2, отличающийся тем, что входная температура отработанных газов составляет от температуры окружающей среды до 150C. 4. Способ по любому из пп.1-3, отличающийся тем, что содержание О 2 в отработанных газах составляет по меньшей мере 5% по объему. 5. Способ по любому из пп.1-4, отличающийся тем, что содержание О 2 более чем в 8 раз выше, чем содержание SO2. 6. Способ по любому из пп.1-5, отличающийся тем, что насыщение отработанных газов водой осуществляют посредством контактного охлаждения. 7. Способ по любому из пп.1-6, отличающийся тем, что для промывания катализатора применяют смягченную или деминерализованную воду. 8. Способ по любому из пп.1-7, отличающийся тем, что промывание катализатора осуществляют в прямоточном или противоточном режиме по отношению к отработанным газам. 9. Способ по любому из пп.1-8, отличающийся тем, что показатель удаления SO2 составляет для указанного катализатора от 0,4 до 0,6.

МПК / Метки

МПК: B01D 53/62, B01D 53/50

Метки: отработанных, диоксида, углерода, серы, газов, способ, каталитического, удаления

Код ссылки

<a href="https://eas.patents.su/9-21534-sposob-kataliticheskogo-udaleniya-dioksida-ugleroda-i-dioksida-sery-iz-otrabotannyh-gazov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ каталитического удаления диоксида углерода и диоксида серы из отработанных газов</a>

Предыдущий патент: Ударная дробилка с горизонтальным валом

Следующий патент: Способ получения этанола и высших спиртов

Случайный патент: Запорно-пломбировочное устройство