Фильтрующее или катализаторное устройство

Формула / Реферат

1. Фильтрующее или катализаторное устройство, в котором жидкая среда в корпусе, по возможности, полностью приводится в контакт с поверхностью находящихся в корпусе фильтрующих или каталитических элементов с большим числом проходящих в направлении потока среды небольших отверстий, отличающееся тем, что оно содержит установленные неподвижно (24; 124; 224) и подвижные (22; 122; 322) фильтрующие и каталитические элементы и что жидкая среда направляется таким образом, что она попеременно проходит через установленные неподвижно (24; 124; 224) и подвижные (22; 122; 322) фильтрующие или каталитические элементы.

2. Устройство по п.1, отличающееся тем, что подвижные элементы (22; 122; 322) установлены с возможностью вращения в имеющем цилиндрическую форму корпусе (10; 110; 210; 310).

3. Устройство по п.2, отличающееся тем, что ось вращения подвижных элементов (22; 122; 322) соосна с цилиндрическим корпусом.

4. Устройство по одному из пп.1-3, отличающееся тем, что на одной из торцевых поверхностей цилиндра установлено приводное устройство (20).

5. Устройство по одному из пп.1-4, отличающееся тем, что подвижные элементы (22; 322) имеют форму диска и что расположенные между ними неподвижные элементы (24; 224) выполнены плоскими.

6. Устройство по п.5, отличающееся тем, что на одной торцевой стороне цилиндра расположено подсоединение (12; 112) для впуска газа, а подсоединение (14; 114) для выпуска газа расположено на противоположной торцевой стороне цилиндра.

7. Устройство по п.5 или 6, отличающееся тем, что отверстия расположены в соответственно противоположных друг другу, имеющих форму круглого кольца зонах (26) подвижных (22; 322) и установленных неподвижно элементов (24; 324).

8. Устройство по пп.5, 6 или 7, отличающееся тем, что подвижные элементы (22; 322) расположены на общем валу (18; 318).

9. Устройство по пп.6, 7 или 8, отличающееся тем, что при отделении жидкостей из аэрозоля ось вращения подвижных элементов (22; 322) расположена горизонтально, подсоединение (12) для впуска газа и подсоединение (14) для выпуска газа расположены на верхней стороне корпуса (10; 210; 310), а на нижней стороне корпуса дополнительно предусмотрено выпускное отверстие (16) для отделенной жидкости.

10. Устройство по одному из пп.1-4, отличающееся тем, что подвижные (122) и неподвижные (124) элементы имеют форму полых цилиндров и они установлены вперемежку соосно друг с другом.

11. Устройство по п.10, отличающееся тем, что подсоединение (112) для впуска газа расположено на боковой поверхности цилиндра, а подсоединение для выпуска газа - на торцевой стороне.

12. Устройство по п.10 или 11, отличающееся тем, что отверстия расположены в соответственно противоположных зонах (126) подвижных (122) и неподвижных (124) элементов.

13. Устройство по пп.10, 11 или 12, отличающееся тем, что имеющие форму полых цилиндров подвижные элементы (122) расположены на общем приводном несущем диске (119).

14. Устройство по пп.10, 11, 12 или 13, отличающееся тем, что при отделении жидкостей из аэрозоля на нижней стороне корпуса дополнительно предусмотрено выпускное отверстие (116) для отделенной жидкости.

15. Устройство по одному из пп.1-14, отличающееся тем, что неподвижные (24; 124; 224) и/или подвижные (22; 122; 322) элементы выполнены в виде перфорированных листов.

16. Устройство по одному из пп.1-15, отличающееся тем, что неподвижные (24; 124; 224) и/или подвижные (22; 122; 322) элементы выполнены в виде решеток.

17. Устройство по одному из пп.1-16, отличающееся тем, что в качестве привода предусмотрен электродвигатель (20).

18. Устройство по одному из пп.1-17, отличающееся тем, что неподвижные и/или подвижные элементы (224; 322) устройства выполнены полыми и соединены с подающим устройством (200; 300) для вспомогательного газа.

19. Устройство по п.18, отличающееся тем, что подвижные элементы (322) устройства выполнены полыми и имеют выпускные отверстия для вспомогательного газа, которые образованы выпуклостями (348) в виде свода, которые увеличиваются против направления вращения и образуют направленное в обратную сторону отверстие (350).

20. Устройство по п.18 или 19, отличающееся тем, что вспомогательным газом является воздух.

Текст

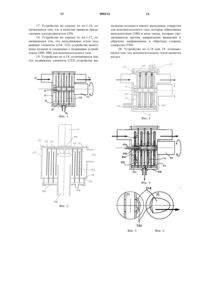

1 Данное изобретение относится к фильтрующему или катализаторному устройству, через которое проходит жидкая среда. Данное изобретение относится при этом к фильтрующим устройствам для отделения распределенных в жидкой среде аэрозолей и/или твердых веществ путем осаждения на поверхности. Далее, данное изобретение относится к катализаторным устройствам, в которых жидкая среда приводится в соприкосновение с обладающей каталитическим действием поверхностью, чтобы вызвать соответствующие химические реакции в жидкой среде. В подобных устройствах основная проблема состоит в том, чтобы, по возможности,всю жидкую среду привести в контакт с поверхностью. Причем одновременно должно быть сведено к минимуму сопротивление протеканию потока жидкой среды. Согласно изобретению эта задача решается благодаря тому, что устройство состоит из установленных неподвижно и подвижных элементов, а жидкая среда направляется таким образом, что она попеременно проходит соответственно через неподвижные и подвижные элементы устройства. В катализаторных устройствах эта задача решается также благодаря тому, что носитель содержит решетку или перфорированный лист,которые несут на себе каталитическое вещество и через которые протекает жидкая среда, и что предусмотрено приводное устройство, которое перемешивает решетку или перфорированный лист перпендикулярно направлению потока жидкой среды. Если эта конструкция согласно изобретению находит применение в зоне подсоса карбюратора карбюраторного двигателя в виде масляного фильтра для отходящих газов картера или в выхлопной трубе поршневого двигателя в виде газоочистительного устройства, то еще одно значительное преимущество проявляется в том,что устройство действует как шумоглушитель и значительно снижает шум при всасывании или выхлопе. При этом предпочтительно, чтобы подвижные элементы вращались в цилиндрическом корпусе, так как при вращательном движении привод подвижных элементов нуждается в минимальных затратах энергии. Из вращательного движения вытекает цилиндрическая форма корпуса. При этом далее является предпочтительным, чтобы ось вращения подвижных элементов располагалась соосно с цилиндрической формой корпуса. Таким образом снижается потребность в площади для размещения устройства. Особенно предпочтительно, если приводное устройство установлено на одной из торцевых поверхностей цилиндра. Предпочтительный вариант выполнения состоит в том, что подвижные элементы выпол 000214 2 нены в виде дисков и что расположенные между ними неподвижные элементы выполнены плоскими. Благодаря этому, достигается особенно компактная конструкция устройства. Впускное подсоединительное устройство для газа предпочтительно расположено на одной торцевой стороне, а выпускное подсоединительное устройство для газа - на противоположной торцевой стороне цилиндра. Таким образом создаются оптимальные свойства для протекания потока среды в устройстве. При этом отверстия можно выполнить в расположенных соответственно напротив друг друга круглых кольцевых зонах подвижных и неподвижных элементов. Таким образом достигается очень интенсивная турбулизация среды. Наибольшей простоты изготовления устройства достигают тем, что подвижные элементы располагают на общем валу. Если устройство служит для отделения аэрозоля от среды, то предпочтительно, чтобы ось вращения подвижных элементов располагалась горизонтально, подсоединение для впуска газа и подсоединение для выпуска газа располагались в верхней части корпуса и чтобы на нижней стороне корпуса было дополнительно предусмотрено выходное отверстие для отделенной жидкости. Согласно другому предпочтительному варианту выполнения изобретения, подвижные и неподвижные элементы имеют форму полых цилиндров и установлены вперемежку соосно друг с другом. Благодаря этому, достигается постоянная относительная скорость вращения между подвижными элементами и протекающей средой. При этом предпочтительно, чтобы подсоединение для впуска газа располагалось на боковой поверхности цилиндра, а подсоединение для выпуска газа - на нижней торцевой стороне. Благодаря действию центробежной силы вращающегося цилиндра отделенные таким образом вещества всегда перемещаются в направлении от впускного устройства для газа, и можно достичь более высокой очистки среды. Предпочтительно и в этом случае выполнять отверстия в расположенных соответственно напротив друг друга зонах подвижных и неподвижных элементов. Особенно простая конструкция получается, если имеющие форму полого цилиндра подвижные элементы расположены на общем приводном несущем диске. Если это устройство должно использоваться для отделения аэрозолей из среды, то особенно предпочтительно, если на нижней стороне корпуса дополнительно предусмотрено выходное отверстие для отделенной жидкости. Устройства согласно изобретению можно изготовлять особенно экономично, если неподвижные и подвижные элементы выполнить в виде перфорированных листов, при этом воз 3 можно оказывающее особенно благоприятное действие покрытие каталитическим материалом,например, путем осаждения методом ионного распыления. Особенно легкая конструкция устройства согласно изобретению получается, если неподвижные и подвижные элементы выполнены в виде решетки. Предпочтительно в качестве привода предусмотреть электродвигатель. Для того чтобы еще более повысить коэффициент полезного действия устройства, можно выполнить неподвижные и/или подвижные элементы устройства полыми и соединять с устройством подачи вспомогательного газа. Если подвижные элементы устройства выполнены полыми, то особенно предпочтительной является специальная форма выходных отверстий для вспомогательного газа, при которой они выполнены в виде выпуклостей, увеличивающихся против направления вращения и образующих направленное назад отверстие. Благодаря этому, можно создать еще более сильно пониженное давление для подсоса вспомогательного газа вследствие вращения подвижных элементов устройства, одновременно благодаря этому исключается забивание отверстий загрязнениями. Это устройство можно реализовать особенно просто, если вспомогательным газом является воздух. При чисто катализаторном устройстве носитель может быть притом выполнен, например,в виде расположенного в плоскости установленного перпендикулярно направлению потока диска. Благодаря этому получается очень компактная конструктивная форма катализатора. Предпочтительно носитель, однако, выполнять в виде барабана, имеющего форму цилиндра, или усеченного конуса, или конуса. Благодаря этому можно обрабатывать особенно большие количества газа. Так как при катализаторных устройствах согласно изобретению возникает лишь очень незначительное падение давления при протекании газа через носитель, то здесь имеется возможность, например, при катализаторах для отводящих газов грузовых автомобилей в поток отходящего газа подавать свежий воздух. Благодаря этому в обрабатываемом с помощью катализатора отходящем газе можно всегда обеспечить избыток кислорода без дорогостоящего регулирования с помощью лямбда-зонда (кислородного датчика). Можно, таким образом,исключить дорогостоящее лямбда-регулирование и/или эксплуатировать двигатель с более высоким коэффициентом полезного действия и/или более высокой компрессией. Затем особенно предпочтительно, если на входную сторону катализатора подавать другую среду (например, свежий воздух) с помощью 4 приводного устройства для транспортировки этой среды. Далее, предпочтительно при выполненных в виде барабанов носителях располагать их в камере, поперечное сечение которой в плоскости, перпендикулярной оси барабана, соответствует многоугольнику. Предпочтительно при этом во внутреннем пространстве камеры дополнительно предусмотреть устройства, которые противодействуют вращательному движению среды. В качестве приводного устройства можно предпочтительно применить электродвигатель. Точно так же в качестве приводного устройства можно применить привод, работающий на отходящих газах, т.е., таким образом, например,приводимое в действие отходящими газами колесо турбины. При этом это колесо турбины можно установить также непосредственно на имеющий форму барабана носитель. Точно также можно отбирать энергию для привода от двигателя, отходящие газы которого подаются в катализаторное устройство. Например, катализаторное устройство можно приводить просто с помощью связанного с коленчатым валом двигателя клинового ремня. Особенно предпочтительно, если носитель состоит из одной или нескольких тонких решеток, которые покрыты каталитическим веществом. Таким образом можно сконструировать особенно легкий носитель. При этом особенно предпочтительны прокатанные (рихтованные) решетки, так как они,благодаря своей значительно более гладкой поверхности, имеют намного меньшее сопротивление трению в среде. Система согласно изобретению работает по принципу силы инерции и центробежной силы: движущиеся тела стремятся остаться в движении,движущиеся тела стремятся двигаться по прямой линии. Газовый поток, который перемещается по трубе для отходящего газа, в одном примере(двигатель вращается с 6000 об./мин, рабочий объем 5 л, диаметр трубы для отходящих газов 60 мм) имеет скорость потока 88 м/с. Скорость на поверхности носителя составляет при этом значение между 25 и 100 м/с в зависимости от числа оборотов. Реакция газа на поверхности,благодаря этой искусственно созданной скорости на поверхности, многократно увеличивается. Соответствующие измерения, касающиеся повышения скорости реакции на катализаторе в зависимости от скорости потока, уже проведены автором. При этих измерениях замер температурной погрешности осуществляли с помощью платиновых термокапсул (Thermoperlen) в потоке отходящего газа на которые воздействует каталитическая реакция. Подъем температуры 5 проходил, как видно из таблицы, в зависимости от потока отходящего газа. Показания Разность Разность Разность покрытого Pt температур температур температур термоэлемен- при прохож- при прохож- при прохожта дении потока дении потока дении потока воздуха при воздуха при воздуха при 2 л/мин 4 л/мин 6 л/мин С С С С 750 12,5 30,0 43,0 700 12,5 30,0 43,0 650 12,5 30,0 41,0 600 12,0 29,0 40,0 550 12,0 27,0 39,0 500 11,0 24,5 35,0 450 9,0 20,0 28,0 400 0,4 10,0 13,5 Эта таблица основана на доле СО в отходящем газе в 1 %. При более высоком содержании СО в отходящем газе замерялись повышенные значения температуры выше 100 С, хотя термокапсулы диаметром от 1 до 1,5 мм подвергались воздействию газового потока с температурой от 400 до 750 С. Этим было показано, что имела место разность температур более 100 С по сравнению с температурой отходящего газа,и таким образом высвобождалась термическая энергия на термокапсуле, которая возникла на термокапсуле благодаря дополнительному сгоранию имеющихся в отходящем газе СО и СН. Благодаря этому эффекту становится возможным, согласно изобретению, обычные построенные на основе окисной керамики сотовые катализаторы для двигателей внутреннего сгорания с искровым зажиганием для легковых автомобилей перестроить на нетоксичные катализаторы. Предпочтительные варианты выполнения изобретения поясняются далее более подробно на основе прилагаемых чертежей. На фиг. 1 показан вариант выполнения изобретения в виде осевого фильтра в вертикальном разрезе; на фиг. 2 - вариант выполнения изобретения в виде радиального фильтра в вертикальном разрезе; на фиг. 3 - вариант выполнения изобретения в виде осевого фильтра с дополнительной подачей вспомогательного воздуха через установленные неподвижно части, в вертикальном разрезе; фиг. 4 - вариант выполнения изобретения в виде осевого фильтра с дополнительной подачей вспомогательного воздуха через подвижные части, в вертикальном разрезе; на фиг. 5 - детализированное изображение отверстия для выхода вспомогательного газа по фиг. 4, в разрезе; на фиг. 6 - детализированное изображение отверстия для выхода вспомогательного газа по фиг. 4, вид спереди; на фиг. 7 - изображение в разрезе другого,особенно предпочтительного варианта выпол 000214 6 нения изобретения, который наиболее пригоден для очистки дизельных отходящих газов; на фиг. 8 - изображение детали по фиг. 7; на фиг. 9 - изображение варианта выполнения по фиг. 7, вид сверху. Фиг. 1 показывает вариант выполнения изобретения, при котором подлежащая обработке среда протекает, в основном, по горизонтали через корпус 10, имеющий форму горизонтального цилиндра. На левой торцевой стороне цилиндра в верхней части расположено подсоединение 12 для впуска газа для подлежащей обработке среды (например, воздуха, содержащего масляные пары или масляный туман, отработанных газов дизельных двигателей или двигателей внутреннего сгорания с искровым зажиганием). На первой торцевой стороне цилиндра в верхней части расположено подсоединение 14 для выпуска газа для обработанной среды. Предпочтительно оба подсоединения 12 и 14 выполнять не соосно, а расположенными со смещением относительно друг друга. На боковой поверхности цилиндра внизу расположено подсоединение 16 для выпуска продуктов отделения (например, масляного конденсата). Это подсоединение 16 может, конечно, отсутствовать, если устройство применяют в качестве катализатора. Соосно с осью цилиндра в корпусе 10 установлен вал 18, который проходит через правую торцевую поверхность и связан с расположенным там пневмодвигателем или электродвигателем 20. На валу 18 на равном расстоянии друг от друга закреплены четыре диска 22 в качестве подвижных элементов. Между дисками 22 на корпусе 10 плотно по окружности закреплены три установленных неподвижно диска 24 на одинаковом расстоянии относительно подвижных дисков 22. Вал 18 проходит через неподвижные диски 24. Все диски 22, 24 могут состоять из решетчатого или перфорированного материала. Предпочтительно диски 22, 24 имеют соответственно расположенные напротив друг друга, имеющие форму круглого кольца зоны 26 с отверстиями. Если устройство служит в качестве катализатора, то диски 22, 24 состоят из каталитически активного материала, или, по меньшей мере,частично покрыты им. Фиг. 2 показывает другой вариант выполнения изобретения, при котором подлежащая обработке среда протекает через корпус 110,имеющий форму вертикального цилиндра. На правой стороне боковой поверхности цилиндра в верхней части расположено подсоединение 112 для впуска газа для обрабатываемой среды(например воздуха, содержащего масляные пары или туман, отработанных газов дизельных двигателей или двигателей внутреннего сгорания с искровым зажиганием). В центре нижней торцевой стороны цилиндра расположено подсоединение 114 для выпуска газа для обрабо 7 танной среды. Сбоку в нижней торцевой стороне цилиндра расположено выпускное отверстие 116 для продуктов отделения (например для масляного конденсата). Это подсоединение 116 может, естественно, отсутствовать, если устройство используют как катализатор. Соосно с осью цилиндра в корпусе 110 расположен вал 118, который проходит через верхнюю торцевую поверхность и соединен с установленным там пневмо- или электродвигателем 20. На валу 118 закреплен несущий диск 119, на котором подвешены три установленные концентрически на равном расстоянии друг от друга полых цилиндра 122 различного диаметра в качестве подвижных элементов. Между подвижными полыми цилиндрами 122 на горизонтальном промежуточном основании 125 корпуса 110 закреплены два неподвижных полых цилиндра 124 на одинаковом расстоянии по отношению к подвижным полым цилиндрам 122. Промежуточное основание 125 рядом с неподвижными полыми цилиндрами 124 имеет отверстия 127,которые ведут в расположенный под ним отстойник 130 для продуктов отделения. Подсоединение 114 для выхода газа проходит в виде трубы через промежуточное основание 125 примерно до половины высоты корпуса 110. Верхняя торцевая поверхность корпуса 110 выполнена в виде крышки 132, которая крепится с помощью замка 134 и на которой закреплен двигатель 20 и установлен в опорах вал 118. Благодаря этому, устройство можно легко разобрать, если это требуется для работ по уходу или очистке. Все полые цилиндры 122, 124 могут состоять из решетчатого материала или из перфорированного материала. Предпочтительно полые цилиндры 122, 124 имеют соответственно расположенные напротив друг друга цилиндрические зоны 126 с отверстиями. Если устройство находит применение в качестве катализатора, то полые цилиндры 122, 124 состоят из каталитически активного материала или, по меньшей мере, частично покрыты им. Фиг. 3 показывает преобразованный вариант выполнения осевого фильтра, представленного на фиг. 1, при котором можно дополнительно подавать вспомогательный газ. Этот вспомогательный газ при применении устройства в качестве отделительного устройства для жидкости из аэрозоля или из смеси пар-туман служит для охлаждения среды и, таким образом,для усиления конденсации. В этом случае в качестве вспомогательного газа применение находит свежий воздух. Если устройство используется в качестве катализатора, то при применении в качестве катализатора отходящих газов можно также подавать свежий воздух, чтобы повысить лямбдазначение отходящего газа. В этом случае можно сэкономить на дорогостоящем лямбда 000214 8 регулировании двигателя внутреннего сгорания с искровым зажиганием с катализатором, не оказывая негативного влияния на параметры отходящих газов. Кроме того, можно надежно избежать опасного перегрева катализатора. При применении устройства в качестве химического катализатора можно, естественно, подавать любой вспомогательный газ, но также, например,подавать реактив. В примере выполнения согласно фиг. 3 неподвижные диски 224 установлены по два и заключают между собой узкое полое пространство 204. Это полое пространство 204 замкнуто в виде кольца вокруг вала 18. Боковая поверхность корпуса 210 также выполнена с двойными стенками и заключает другое полое пространство 202, с которым полые пространства 204 соединены по окружности. Подсоединение 200 для вспомогательного газа впадает в полое пространство 202. Вспомогательный газ поступает,таким образом, через подсоединение 200 для вспомогательного газа в полое пространство 202 в боковой поверхности корпуса 210 и оттуда попадает в полые пространства 204 между неподвижными дисками 224. При этом вспомогательный газ может охлаждать диски 224. Через перфорированные в форме круглых колец зоны 226 в дисках 224 он приходит в контакт со средой, которая должна протекать так же через перфорированные участки 226. Соответствующие перфорированные участки предусмотрены здесь и в подвижных дисках 22. Альтернативно подвижные диски 22 могут состоять из решетчатого материала. Для того чтобы не нарушать полость 202,выходное подсоединение 216 для отдельных продуктов можно в этом случае вывести сбоку у нижнего конца одной из торцевых сторон корпуса 210. Другой вариант выполнения осевого фильтра по фиг. 1 с подачей вспомогательного газа представлен на фиг. 4. При этом вспомогательный газ, однако, в противоположность фиг. 3, подается не через неподвижные, а через подвижные элементы устройства. Подсоединение 300 для вспомогательного газа находится в этом примере выполнения в центре торцевой поверхности корпуса 310 напротив двигателя 20. Оно выполнено в виде установленной неподвижно трубы, которая в корпусе 310 заканчивается во внутренней части выполненного в этом случае в виде трубы вала 318. Уплотнение между наружной стороной трубы для подачи вспомогательного газа и внутренней стороной вала осуществляется с помощью лабиринтного уплотнения 302. На валу 318 расположены четыре пары подвижных дисков 322. Между этими дисками 322 находится узкое полое пространство 304, которое связано с внутренним пространством вала 318 и закрыто по наружному краю дисков 322. Также здесь установленные неподвижно диски 24 и 9 подвижные диски 322 имеют соответственно расположенные друг против друга, имеющие форму круглых колец перфорированные зоны 26. Со стороны двигателя внутреннее пространство вала 318 плотно перекрыто. Вспомогательный газ здесь, таким образом, подается через устройство для подачи вспомогательного газа 300 в полое пространство в валу 318. Оттуда он распределяется по полым пространствам 304 между отдельными дисками 322. Там он через перфорированные зоны 26 приходит в контакт со средой, которая должна протекать так же через перфорированные участки. Конструкция по фиг. 4 имеет при этом то преимущество, что вспомогательный газ под действием центробежных сил во вращающихся дисках направляется наружу без воздействия других вспомогательных средств. Благодаря этому, выравнивается даже незначительное превышение давления подлежащей очистке среды по отношению к вспомогательному газу. Для того, чтобы еще более улучшить этот транспортирующий эффект и одновременно предотвратить забивание выходных отверстий,выходные отверстия выполняются предпочтительно, как представлено на фиг. 5 и 6. При этом над собственно выходным отверстием находится изогнутая в виде свода крышка 348,которая выполнена закрытой в направлении вращения диска 322, и устанавливается против направления вращения. На обратной стороне этой крышки находится в этом случае отверстие 350, через которое выходит вспомогательный газ. Предпочтительно эту конструкцию можно изготовить за счет того, что изогнутую в виде свода крышку 350 изготавливают из сначала плоского диска путем прессования, причем используемый для этого штамп имеет соответствующий контур кромки, с помощью которого получается отверстие 350. Таким образом,снабженные крышками 348 выходные отверстия можно предусмотреть либо на всех наружных сторонах дисков 322, либо, предпочтительно,лишь на противоположной направлению основного потока среды (большая стрелка на фиг. 4) стороне дисков 322. При вариантах выполнения данного изобретения с вращающимися дисками 322 можно вместо одного диска 322 также предусмотреть крыльчатку, которая в этом случае одновременно берет на себя функции транспортировки среды. В этих вариантах выполнения "установленные неподвижно" элементы могут также приводиться в движение в направлении, противоположном направлению движения подвижных частей. Благодаря этому, достигается еще больший эффект, зато конструктивные издержки больше. Особенно просто можно осуществить это решение при вариантах выполнения по фиг. 2,так как при этом лишь до этого неподвижные 10 полые цилиндры следует также расположить на одном вращающемся диске, привод которого осуществляется, например, с помощью двигателя, установленного внизу. При вариантах выполнения по фиг. 1, 3 и 4 следует дополнительно установить снаружи проходящий параллельно валу 18 вспомогательный вал, который приводит в действие движущиеся в противоположном направлении диски, например, с помощью зубчатых венцов. Фиг. 7, 8 и 9 показывают другой улучшенный вариант выполнения изобретения, отличающийся от варианта выполнения по фиг. 1. Этот вариант выполнения пригоден, в частности, для очистки дизельных отработанных газов от дизельной сажи. При этом подлежащая очистке среда направляется через подсоединение 512 для входа газа на боковой поверхности цилиндрического корпуса. Это подсоединение 512 для входа газа заканчивается на приводном устройстве 500 для вала 518, на котором расположены подвижные диски 522. Приводное устройство 500 состоит при этом из плоского листа,который установлен в шлице вала 518 и проходит через ось вращения этого вала 518 перпендикулярно тангенциальному направлению потока входящего газа. Расположение подвижных и установленных неподвижно дисков 522, 524 соответствует фиг. 1. На стороне входа газа к этим дискам 522,524 примыкает другое приводное устройство 502, которое сконструировано так же, как и приводное устройство 500. Оттуда газ покидает устройство через расположенное тангенциально также на боковой поверхности цилиндрического корпуса подсоединение 514 для выхода газа. Благодаря формированию приводных устройств 500, 502 в соответствии с изобретением,при работе в приводных устройствах вблизи вала 518 возникает пониженное давление. Это пониженное давление может быть использовано для подсоса вспомогательного газа, например воздуха окружающей среды, вдоль вала 518. Для этого достаточно отказаться от уплотнения в местах прохождения вала 518 через корпус. Стрелки 504, 506 показывают этот поток вспомогательного воздуха. Для того чтобы достичь еще лучшего перемешивания подлежащей очистке среды, между установленными на стороне входа газа приводным устройством 500 и дисками 522, 524 параллельно им установлен еще один непроницаемый диск 508, который проходит примерно до половины радиуса корпуса. Точно так же между дисками 522, 524 и установленным на стороне выхода газа приводным устройством 502 расположено кольцо 510, которое проходит от стенки корпуса внутрь примерно на половину радиуса. В данном изобретении вал 518 может быть соединен с бесколлекторным генератором и электродвигателем 550. Двигатель может в этом 11 случае, например, во время запуска соединенного с устройством согласно изобретению дизельного двигателя действовать как приводной двигатель, так как тогда возникает большая часть сажи, в то время как еще не производится никакого достаточного потока отработанного газа для привода устройства. При дальнейшей работе в этом случае можно часть энергии отработанного газа использовать для получения тока и,в случае необходимости, сэкономить на осветительном генераторе. Деталь на фиг. 8 показывает еще один предпочтительный вариант выполнения изобретения: в областях с малым потоком вблизи боковой поверхности корпуса между установленными неподвижно дисками 524 осаждается, например, отфильтрованная сажа. Согласно изобретению в этой области между неподвижными дисками 524 на опорных кольцах 564 с использованием керамического изоляционного слоя расположены электрические нагревательные спирали 560. Если во время работы регулярно пропускать электрический ток через эти нагревательные спирали 560, то выпавшая сажа может в каждом случае сгорать и удаляться без труда. Во всех вариантах выполнения данного изобретения можно также впрыскивать дополнительный реактив в жидкой форме. Так, например, при очистке дизельных отработанных газов можно дополнительно подавать мочевину,чтобы связать окислы азота. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Фильтрующее или катализаторное устройство, в котором жидкая среда в корпусе, по возможности, полностью приводится в контакт с поверхностью находящихся в корпусе фильтрующих или каталитических элементов с большим числом проходящих в направлении потока среды небольших отверстий, отличающееся тем,что оно содержит установленные неподвижно(24; 124; 224) и подвижные (22; 122; 322) фильтрующие и каталитические элементы и что жидкая среда направляется таким образом, что она попеременно проходит через установленные неподвижно (24; 124; 224) и подвижные (22; 122; 322) фильтрующие или каталитические элементы. 2. Устройство по п.1, отличающееся тем,что подвижные элементы (22; 122; 322) установлены с возможностью вращения в имеющем цилиндрическую форму корпусе (10; 110; 210; 310). 3. Устройство по п.2, отличающееся тем,что ось вращения подвижных элементов (22; 122; 322) соосна с цилиндрическим корпусом. 4. Устройство по одному из пп.1-3, отличающееся тем, что на одной из торцевых поверхностей цилиндра установлено приводное устройство (20). 12 5. Устройство по одному из пп.1-4, отличающееся тем, что подвижные элементы (22; 322) имеют форму диска и что расположенные между ними неподвижные элементы (24; 224) выполнены плоскими. 6. Устройство по п.5, отличающееся тем,что на одной торцевой стороне цилиндра расположено подсоединение (12; 112) для впуска газа,а подсоединение (14; 114) для выпуска газа расположено на противоположной торцевой стороне цилиндра. 7. Устройство по п.5 или 6, отличающееся тем, что отверстия расположены в соответственно противоположных друг другу, имеющих форму круглого кольца зонах (26) подвижных(22; 322) и установленных неподвижно элементов (24; 324). 8. Устройство по пп.5, 6 или 7, отличающееся тем, что подвижные элементы (22; 322) расположены на общем валу (18; 318). 9. Устройство по пп.6, 7 или 8, отличающееся тем, что при отделении жидкостей из аэрозоля ось вращения подвижных элементов (22; 322) расположена горизонтально, подсоединение (12) для впуска газа и подсоединение (14) для выпуска газа расположены на верхней стороне корпуса (10; 210; 310), а на нижней стороне корпуса дополнительно предусмотрено выпускное отверстие (16) для отделенной жидкости. 10. Устройство по одному из пп.1-4, отличающееся тем, что подвижные (122) и неподвижные (124) элементы имеют форму полых цилиндров и они установлены вперемежку соосно друг с другом. 11. Устройство по п.10, отличающееся тем,что подсоединение (112) для впуска газа расположено на боковой поверхности цилиндра, а подсоединение для выпуска газа - на торцевой стороне. 12. Устройство по п.10 или 11, отличающееся тем, что отверстия расположены в соответственно противоположных зонах (126) подвижных (122) и неподвижных (124) элементов. 13. Устройство по пп.10, 11 или 12, отличающееся тем, что имеющие форму полых цилиндров подвижные элементы (122) расположены на общем приводном несущем диске (119). 14. Устройство по пп.10, 11, 12 или 13, отличающееся тем, что при отделении жидкостей из аэрозоля на нижней стороне корпуса дополнительно предусмотрено выпускное отверстие(116) для отделенной жидкости. 15. Устройство по одному из пп.1-14, отличающееся тем, что неподвижные (24; 124; 224) и/или подвижные (22; 122; 322) элементы выполнены в виде перфорированных листов. 16. Устройство по одному из пп.1-15, отличающееся тем, что неподвижные (24; 124; 224) и/или подвижные (22; 122; 322) элементы выполнены в виде решеток. 13 17. Устройство по одному из пп.1-16, отличающееся тем, что в качестве привода предусмотрен электродвигатель (20). 18. Устройство по одному из пп.1-17, отличающееся тем, что неподвижные и/или подвижные элементы (224; 322) устройства выполнены полыми и соединены с подающим устройством (200; 300) для вспомогательного газа. 19. Устройство по п.18, отличающееся тем,что подвижные элементы (322) устройства вы 000214 14 полнены полыми и имеют выпускные отверстия для вспомогательного газа, которые образованы выпуклостями (348) в виде свода, которые увеличиваются против направления вращения и образуют направленное в обратную сторону отверстие (350). 20. Устройство по п.18 или 19, отличающееся тем, что вспомогательным газом является воздух.

МПК / Метки

МПК: F01M 13/04, F01N 3/02, B01D 53/86

Метки: устройство, катализаторное, фильтрующее

Код ссылки

<a href="https://eas.patents.su/9-214-filtruyushhee-ili-katalizatornoe-ustrojjstvo.html" rel="bookmark" title="База патентов Евразийского Союза">Фильтрующее или катализаторное устройство</a>

Предыдущий патент: Ручка из синтетической смолы и бутылка с такой ручкой

Следующий патент: Двухколесная ходовая часть для направляемых колеёй транспортных средств

Случайный патент: Рутениевые комплексы в качестве (пред)катализаторов для реакций метатезиса