Способ сжигания материалов

Формула / Реферат

1. Способ сжигания материалов (X), включающий, по меньшей мере, шаги, на которых

вводят материалы (X) в реакционную камеру (3) и закрывают камеру (3);

вводят в камеру (3) поток горючего газа и соответствующий поток газа, поддерживающий горение, в относительном стехиометрическом соотношении и до тех пор, пока не активизируется сгорание материалов;

отличающийся тем, что он включает, по меньшей мере, шаги, на которых

прекращают ввод газов извне в реакционную камеру (3), обеспечивая продолжение термохимической реакции окисляемых элементов, присутствующих в материалах (X), с кислородом, содержащимся в материалах (X), по меньшей мере, до тех пор, пока не прекратится рост температуры;

осуществляют повторный ввод газа, поддерживающего горение, для проведения термохимической реакции окисляемых элементов, присутствующих в материалах (X), по меньшей мере, до тех пор, пока не прекратится рост температуры;

открывают дроссельный клапан (5) для выброса газов из камеры (3) с продолжением ввода газа, поддерживающего горение, для завершения термохимической реакции окисляемых элементов.

2. Способ по п.1, отличающийся тем, что открытие дроссельного клапана (5) и продолжающийся ввод газа, поддерживающего горение, проводят, по существу, при постоянном давлении.

3. Способ по п.1, отличающийся тем, что шаг открытия дроссельного клапана (5) продолжают до тех пор, пока давление внутри реакционной камеры (3) не сравняется с атмосферным давлением.

4. Способ по п.1, отличающийся тем, что он включает дополнительный шаг, на котором осуществляют выброс газов во внешнюю окружающую среду.

5. Способ по п.4, отличающийся тем, что газы выбрасывают в окружающую среду на протяжении первой стадии хранения в емкости (6) и второй стадии пропуска через устройство (22) для промывки отходящих газов.

6. Способ по п.5, отличающийся тем, что устройство (22) для промывки отходящих газов включает катализатор (23) на основе меди, предназначенный для взаимодействия с отходящими газами, чтобы избежать выброса водорода и монооксида углерода в окружающую среду.

7. Способ по п.6, отличающийся тем, что из устройства (22) для промывки отходящих газов выходит диоксид углерода без соединений галогенов.

8. Способ по п.5, отличающийся тем, что при хранении в емкости (6) осуществляют постепенное охлаждение отходящих газов, которое вызывает фракционное осаждение окисленных металлов в порошкообразной форме в соответствующих накопительных отсеках (7).

9. Способ по п.1, отличающийся тем, что горючей текучей средой является метан или другое газообразное топливо, а текучая среда для поддержания горения включает газообразный кислород.

10. Способ по п.9, отличающийся тем, что рост температуры прекращается, когда достигаются максимальная температура (Т) и максимальное давление (Р).

11. Способ по п.10, отличающийся тем, что характеристики термохимической реакции связаны с объемом реакционной камеры (3) и массой материалов (X) согласно формуле

FPV/M≥5,24´10-2´(Т2-314,73´Т),

где F - фракция, обогащающая кислородом газ, поддерживающий горение, выраженная в процентах;

Р - давление в барах;

Т - температура в градусах Кельвина;

V - внутренний объем реакционной камеры (3) в кубических метрах;

М - масса материалов (X) в тоннах.

Текст

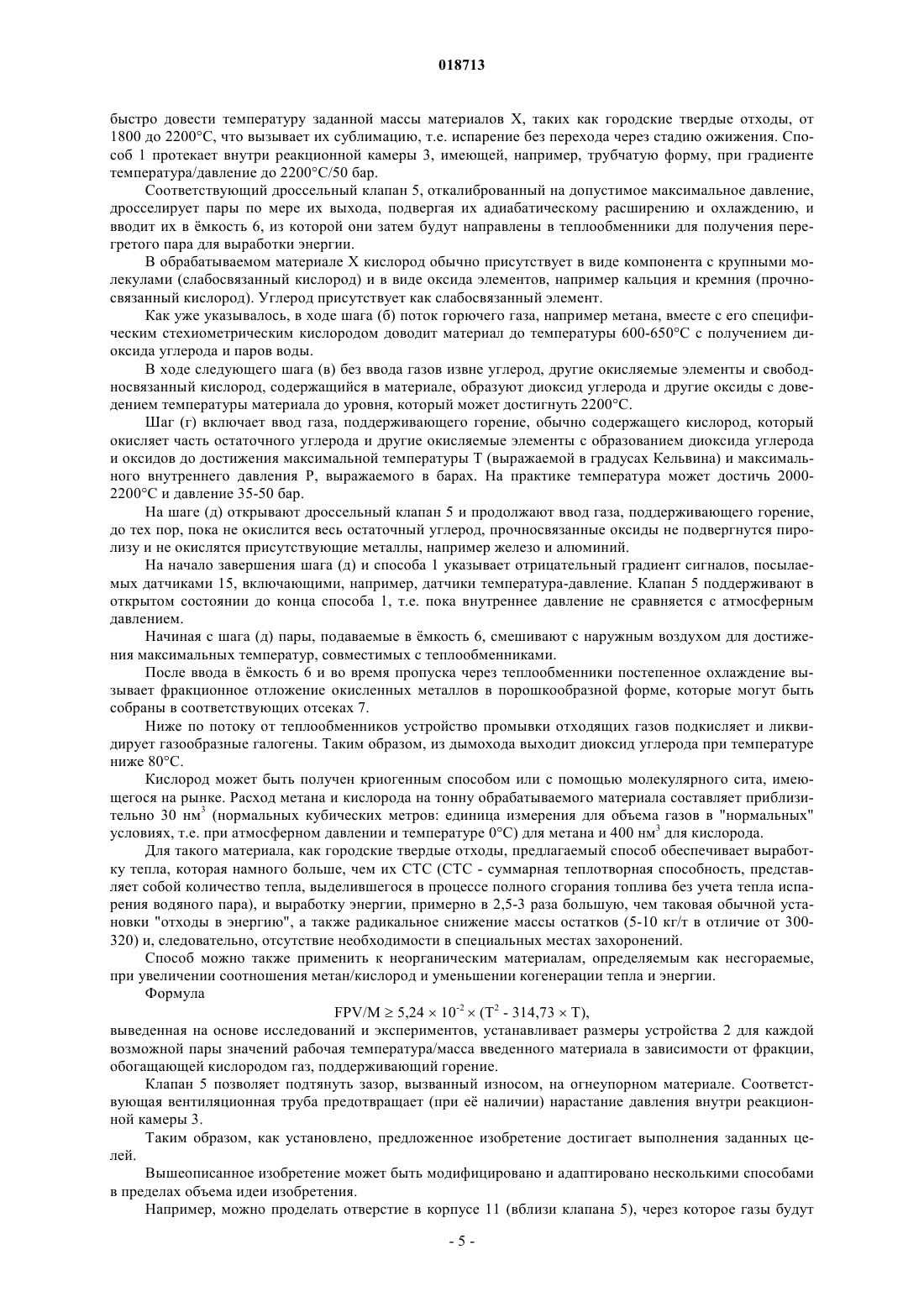

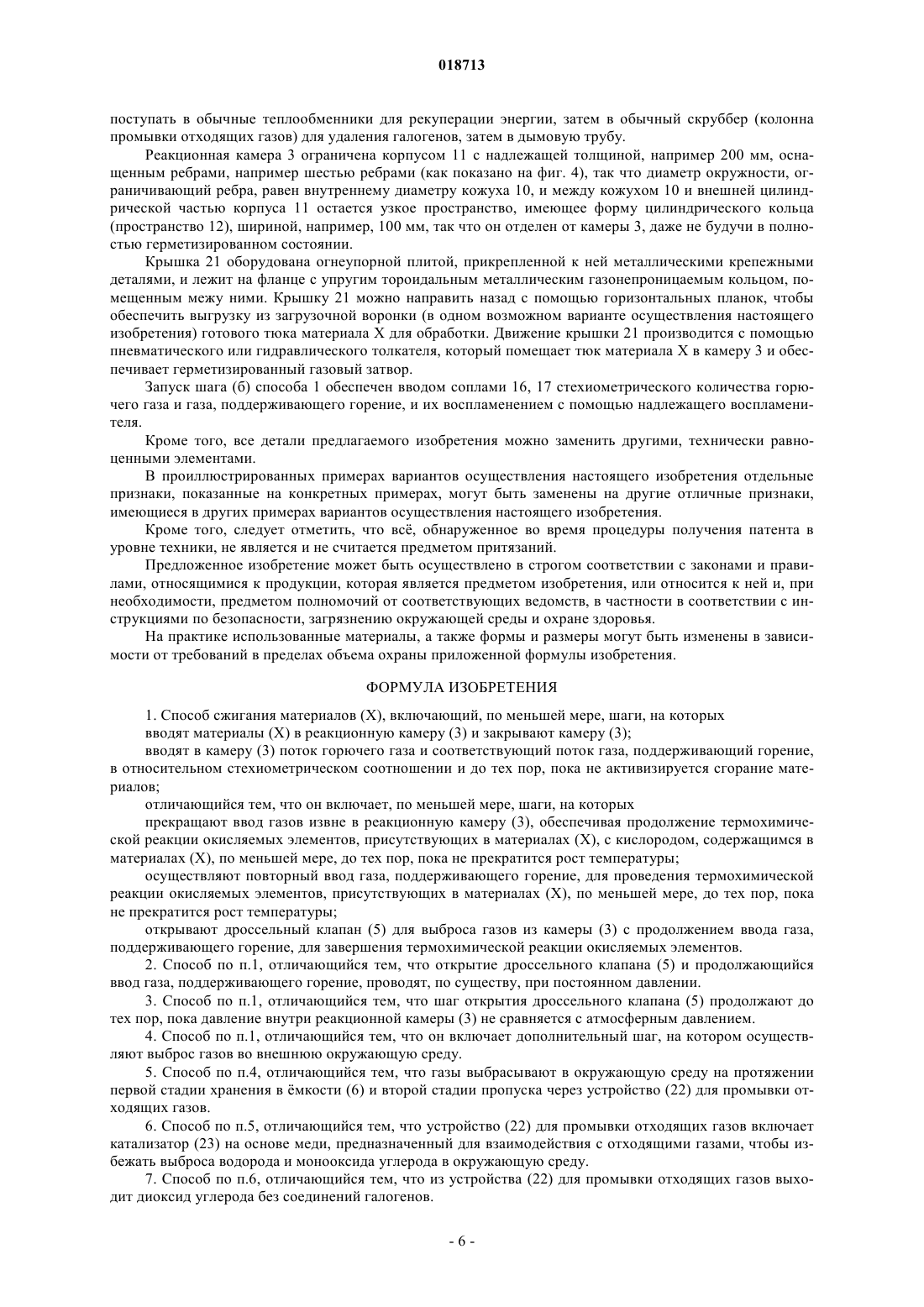

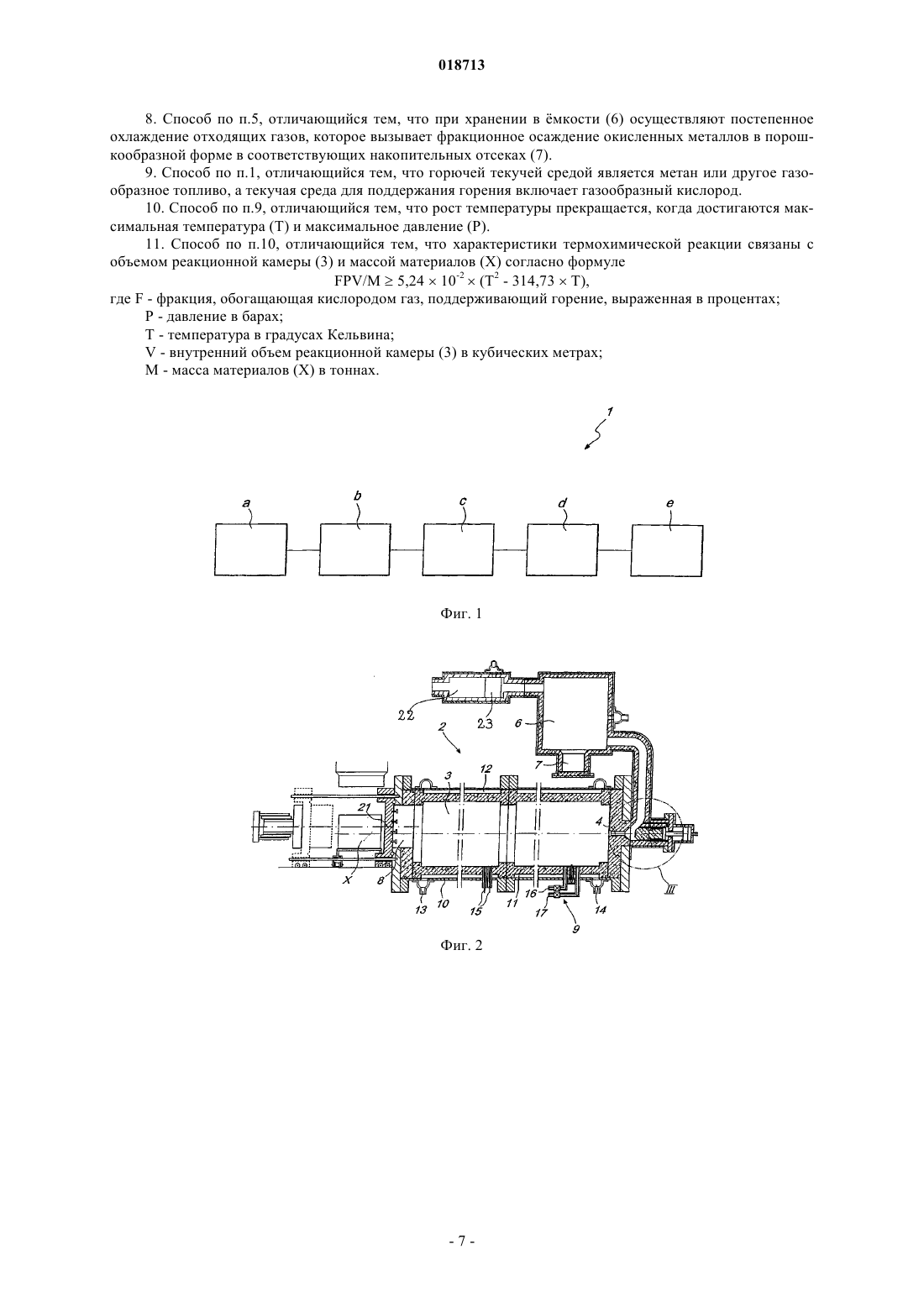

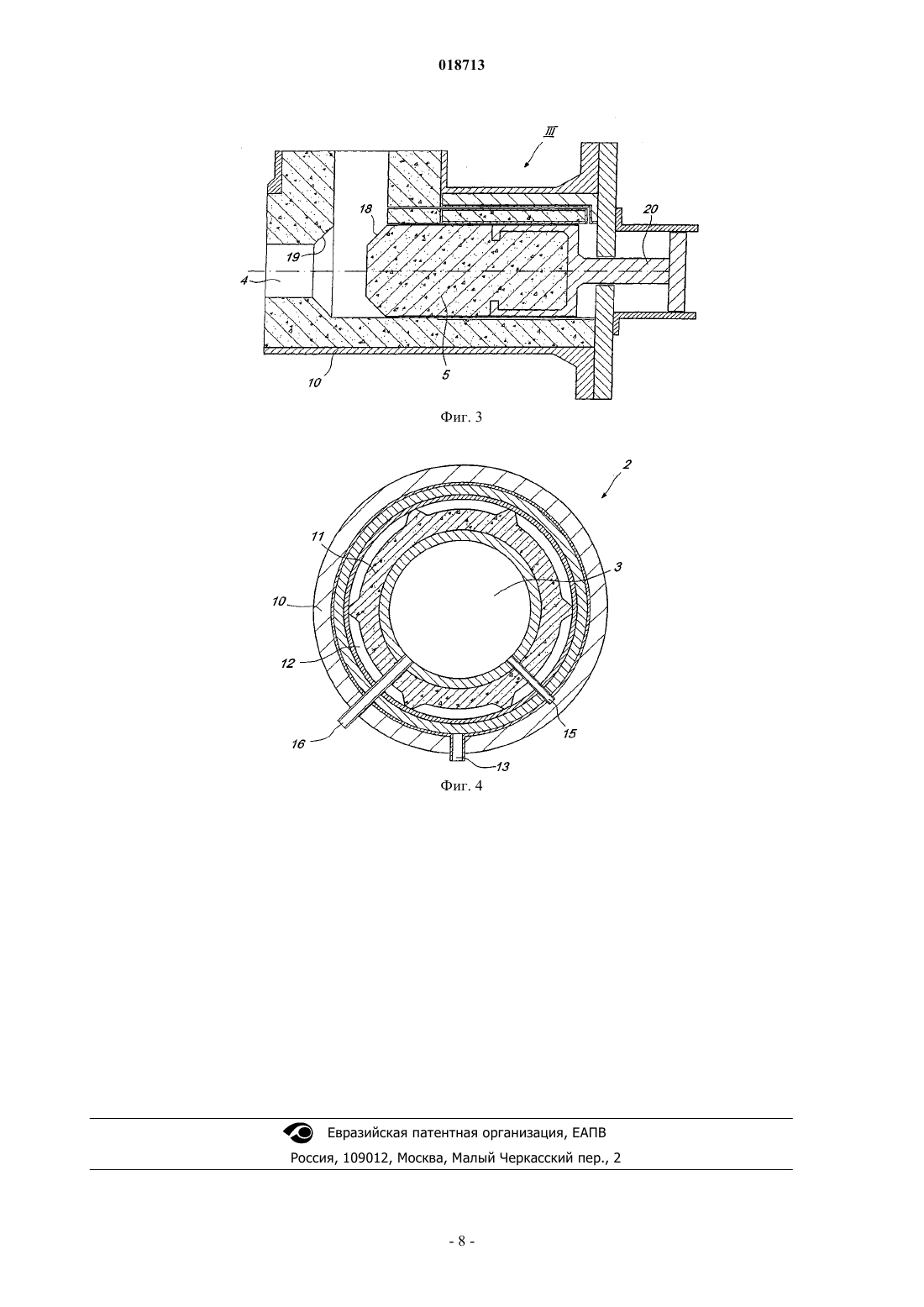

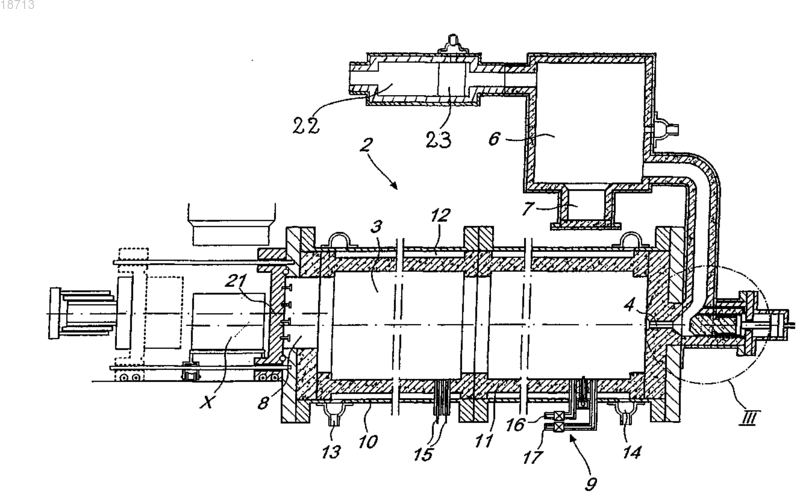

Описан способ (1) сжигания материалов (X), включающий шаги, на которых осуществляют: (а) ввод предпочтительно уплотненных материалов (X) в реакционную камеру (3) и закрытие камеры(3); (б) ввод потока горючего газа и соответствующего потока газа, поддерживающего горение,находящихся в надлежащем стехиометрическом отношении друг к другу, в камеру сгорания (3) для активизации сгорания материалов (X); (в) продолжение термохимической реакции окисляемых элементов, например углерода, с присутствующим кислородом без дальнейшего ввода газов; (г) ввод газа, поддерживающего горение, для проведения термохимических реакций окисляемых элементов, присутствующих в материалах (X), до прекращения роста температуры; (д) открытие дроссельного клапана (5) для выброса газов при продолжении ввода газа, поддерживающего горение, по существу, при постоянной температуре до того, пока не окислится весь остаточный углерод, оксиды с прочными связями подвергают пиролизу и присутствующие металлы окисляют. Область техники Настоящее изобретение относится к способу сжигания материалов и соответствующему устройству, пригодному, в частности, для установок "отходы в энергию". Уровень техники Во многих отраслях промышленности ликвидация материалов посредством сжигания в течение весьма продолжительного времени считалась лишь способом избавления от нежелательных и больших количеств. В последние десятилетия распространились модели, которые также предлагают использовать энергию, генерируемую при сжигании подобных материалов. Нижеследующие соображения, которые можно распространить на любой тип материалов, прежде всего, относятся к отходам, которые из-за своих размеров, количества и экологического риска представляют яркий пример вышеуказанного. В настоящее время ликвидация городских твердых отходов представляет большую проблему, главным образом, в Италии, где примерно 75% образовавшихся отходов все ещ оказываются в местах захоронения, что приводит к обширному загрязнению территории и высоким затратам на ликвидацию и очистку. Поэтому разработка альтернативных моделей управления ликвидацией отходов стала необходимой из-за неустойчивого характера современного положения. Без сомнения, процесс "отходы в энергию"(сжигание с рекуперацией энергии) представляет шаг в этом направлении, посредством которого отходы,рассматриваемые как источник возобновляемой энергии, могут внести свой вклад в генерирование энергии. Процесс "отходы в энергию" представляет собой современную эффективную систему, которая распространилась из Европы в остальные регионы мира. Благодаря этой системе можно использовать теплотворную способность отходов и тепло от сжигания отходов можно превратить в электроэнергию (или тепловую энергию, которую можно использовать для районной системы теплоснабжения), уменьшая общее влияние на окружающую среду. Установка "отходы в энергию" представляет собой мусоросжигательную печь, использующую теплосодержание отходов для генерирования тепла для нагрева воды (или других жидкостей) и, в конечном счете, для выработки электроэнергии или подачи нагретой воды в окружающую среду и в регионы, нуждающиеся в тепле. Поэтому она отличается от мусоросжигательных печей старой конструкции, которые выполняют лишь термическую ликвидацию отходов без выработки энергии. По-видимому, применение установок "отходы в энергию" представляет способ решения проблем переполненных захоронений. Мусоросжигательные печи представляют собой устройства, применяемые, главным образом, для ликвидации отходов посредством процесса высокотемпературного сгорания (мусоросжигание), конечными продуктами которого являются газообразный отход, зола и пыль. Основными категориями и преобладающими количествами отходов, которые можно сжечь, являются городские твердые отходы (ГТО) и специальные отходы. К ним можно добавить специальные категории, такие как канализационный ил, медицинские отходы или отходы химической промышленности. Перед сжиганием отходы обрабатывают, применяя способы, предназначенные для ликвидации негорючих материалов (стекло, металлы, инертные предметы) и мокрой фракции (органический материал,такой как пищевые отходы, сельскохозяйственные отходы и т.д.). Отходы, обработанные таким способом, определяют как топливо, полученное из отходов, или более часто эко-брикеты. Рабочий процесс мусоросжигательной печи можно разделить на последовательность шагов. Вначале отходы поступают из сортирующих установок, расположенных по всей территории (но также непосредственно из накопителя отходов), получают горючую фракцию (ТО - топливо из отходов) и сжигают после биологической дегидратации отходов с последующим отделением инертных веществ (металлов,минералов и т.п.) из горючей фракции. В процессе сгорания в печь нагнетают поток воздуха для ввода необходимого количества кислорода, который оптимизирует горение, поддерживая высокую температуру (обычно около 1000C). Мусоросжигательные печи уровня техники дают довольно большое количество остатков (обычно в диапазоне от 25 до 35% относительно исходной общей массы). Подобное большое количество остатков представляет серьезную проблему, так как их необходимо хранить надлежащим образом. Упомянутый рабочий процесс характеризуется высокими затратами, которые снижают производительность всей установки (с экономической точки зрения). Следует также отметить, что максимальная выработка удельной энергии установками уровня техники составляет примерно 200/300 кВтч/т. Подобные показатели являются низкими и недостаточными для гарантирования экономически успешного управления этими установками. Раскрытие изобретения В основу настоящего изобретения положена задача предложения способа сжигания материалов,пригодного для минимизации остатков. В пределах объема технической задачи настоящее изобретение также имеет целью предложение способа сжигания материалов с высокой эффективностью и низкими эксплуатационными затратами. Другой целью настоящего изобретения является предложение способа сжигания материалов, при-1 018713 годного для применения при очень высоких температурах. Еще одной целью настоящего изобретения является предложение устройства, пригодного для сжигания материалов, имеющее простую конструкцию и, в основном, компактные размеры. Другой целью настоящего изобретения является предложение способа сжигания материалов, характеризующегося максимальной величиной выработки удельной энергии, которая очень высока в сравнении с установками уровня техники. Еще одной целью настоящего изобретения является предложение способа сжигания материалов и соответствующего устройства, в частности, для установок "отходы в энергию", которые недороги, просты при вводе в эксплуатацию/производстве и безопасны при применении. Настоящее изобретение достигает этой цели с помощью предложенного способа сжигания материалов, который включает ввод уплотненных надлежащим образом материалов в реакционную камеру и закрытие камеры; ввод (вдувание) потока горючего газа и соответствующего потока газа, поддерживающего горение, которые находятся в надлежащем стехиометрическом отношении друг к другу, для активации сгорания материалов; продолжение термохимической реакции окисляемых элементов кислородом,присутствующим в материалах, без дальнейшего ввода газов; повторный ввод газа, поддерживающего горение, для проведения термохимических реакций остаточных окисляемых элементов, по меньшей мере, до того, пока не прекратится рост температуры; и открытие дроссельного вентиля для выброса газов при продолжении ввода газа, поддерживающего горение, при, по существу, постоянном давлении до тех пор, пока не завершится термохимическая реакция окисляемых элементов, подвергая пиролизу оксиды с прочными связями и окисляя присутствующие металлы. Указанная цель также достигается с помощью предложенного устройства, пригодного для осуществления вышеописанного способа, в частности установок "отходы в энергию" такого типа, включающих реакционную камеру, имеющую впуск для ввода материалов, выпуск для газов, и надлежащие каналы для ввода газообразных реагентов, отличающегося тем, что фракция (F) обогащения кислородом газа,поддерживающего горение, выраженная в процентах, максимальное рабочее давление в устройстве (Р),выраженное в барах, свободный внутренний объем реакционной камеры (V), выраженный в кубических метрах, масса (М) материалов, введенных в реактор, выраженная в тоннах, и максимальная температура(Т), достигнутая по меньшей мере в одной части реакционной камеры, выраженная в градусах Кельвина,связаны друг с другом в соответствии с формулойFPV/M5,2410-2(Т 2 - 314,73 Т) Краткое описание чертежей Другие детали более очевидны из подробного описания, которое следует из предпочтительного не ограничивающего варианта способа сжигания материалов и соответствующего устройства, в частности для установок "отходы в энергию", проиллюстрированного с помощью примера, но без ограничения объема предлагаемого изобретения, на прилагаемых чертежах, на которых на фиг. 1 показана блок-схема предлагаемого в изобретении способа сжигания материалов; на фиг. 2 - вид сбоку в поперечном сечении в соответствии с продольной осевой плоскостью устройства для сжигания материалов, в частности для установок "отходы в энергию", предлагаемых в изобретении; на фиг. 3 - увеличенное изображение детали фиг. 2; на фиг. 4 - вид сбоку в поперечном сечении в соответствии с поперечной плоскостью устройства, в частности для установок "отходы в энергию", предлагаемых в изобретении. Подробное описание осуществления изобретения Ссылочным номером 1 на приложенных чертежах обозначается весь способ сжигания материалов X как целое, номером 2 обозначается соответствующее устройство, в частности для установок "отходы в энергию". Способ 1 сжигания материалов X включает в себя последовательность из пяти шагов, причем первые три являются основными. В ходе первого шага (а), подобного таковому, выполняемому также в обычных мусоросжигательных печах уровня техники, материалы X, предпочтительно уплотненные, без особых предварительных обработок вводят в реакционную камеру 3 и камеру 3 закрывают. В мусоросжигательных печах уровня техники материалы X, введенные в реакционную камеру 3,обычно необходимо предварительно обработать, исключая влажность и все негорючие материалы или материалы, которые могут образовать вредные выбросы во время сгорания (такие как хлорированные полимеры). Предлагаемый в настоящем изобретении способ 1 и соответствующее устройство 2 позволяют работать с материалами X, которые не были обработаны, с определенным экономическим преимуществом, заключающимся в снижении или ограничении сложных и дорогостоящих операций. Как описано ниже, предлагаемый в изобретении способ 1 можно также применить к материалам X, которые включают фракции негорючих материалов и другие материалы, благодаря тому, что рабочий цикл является чрезвычайно эффективным. В ходе второго шага (б) поток горючего газа и соответствующий поток газа, поддерживающего горение, вводят в реакционную камеру 3 в надлежащем стехиометрическом соотношении один к другому. Поток горючего газа, например метана, вместе с определенным стехиометрическим количеством кислорода инициирует спонтанное сгорание материалов X (например, отходов), содержащихся в реакционной камере 3, с образованием в ходе реакции горения диоксида углерода и паров воды. После того как горение начнется при температурах, которые могут меняться от примерно 100-150C до примерно 600650C в зависимости от типа обрабатываемых материалов X, ввод газа, поддерживающего горение, прекращают. В ходе третьего шага (в) необходимо продолжить термохимическую реакцию окисляемых элементов (например, окисление углерода) кислородом, присутствующим в материалах X, без дальнейшего ввода каких-либо газов. Это означает, что окисление продолжится, будучи поддержано исключительно применением углерода и других окисляемых элементов и слабо связанным кислородом, содержащимся в материале в реакционной камере 3. Упомянутые элементы будут образовывать диоксид углерода, увеличивая температуру материала до 800-900C и выше. Четвертый шаг (г), который начинается после прекращения роста температуры, включает ввод дополнительного количества газа, поддерживающего горение, для проведения реакций окисления по меньшей мере части остаточного углерода и в общем окисляемых элементов, по меньшей мере, до тех пор, пока снова не прекратится рост температуры, обычно при температурах от 1600 до 2200C, также в зависимости от обрабатываемых материалов X. Введенный кислород окисляет часть остаточного углерода (образуя диоксид углерода) и другие окисляемые элементы до достижения максимальной температуры (Т) и максимального внутреннего давления (Р). На практике температура может достигнуть 2000-2200C и давление 35-50 бар. Не исключены варианты осуществления изобретения, охраняемые предлагаемым патентом, которые могут оперировать значениями давления и температуры, находящимися за пределами упомянутых диапазонов. На пятом и завершающем шаге (д) дроссельный клапан 5 у выпуска 4 для газов открывают для выброса газов, одновременно продолжая ввод газа, поддерживающего горение, по существу, при постоянном давлении для прекращения термохимической реакции окисляемых элементов. Например, пока не окислится весь остаточный углерод, прочно связанные оксиды подвергаются пиролизу и присутствующие металлы окисляются (следует заметить, что железо и алюминий часто обнаруживают в городских отходах). На завершение пятого и конечного шага (д) и, следовательно, способа 1 указывает отрицательный градиент в сигналах, посылаемых датчиками температура-давление, которые установлены в реакционной камере 3. Клапан 5 поддерживают в открытом положении до конца способа 1, т.е. до тех пор, пока внутреннее давление не сравняется с атмосферным давлением. Следует подчеркнуть, что в ходе последнего шага (д) необходимо обеспечить регулируемое открытие дроссельного клапана 5 (применяя надлежащее устройство регулирования и управления для поддержания заданного значения давления в реакционной камере 3), пока давление в реакционной камере 3 не сравняется с атмосферным давлением. Газы, выходящие из реакционной камеры 3 через дроссельный клапан 5, поступают в соответствующую мкость 6 для смешения при необходимости с охлаждающим воздухом и фракционного осаждения содержащихся в них окисленных металлов, в основном, в виде порошков. С этой целью мкость 6 включает по меньшей мере один соответствующий отсек 7, в котором могут осаждаться окисленные металлы и который можно проверить на предмет их удаления. Прежде чем газы выйдут из устройства 2, они проходят через соответствующее устройство 22 для промывки отходящих газов (расположенное ниже по потоку от мкости 6 вдоль траектории, соответствующим образом определенной для очистки отходящих газов), содержащее катализатор 23 на основе меди. Катализатор 23 на основе меди состоит из непрерывной ленты, изготовленной из огнеупорных стальных звеньев, покрытых с обеих сторон осажденным слоем меди, которая проходит, скользя на роликах, от одного отсека камеры, разделенной надвое перегородкой из огнеупорной стали, к другому и наоборот. Кислород вводят в один из двух отсеков и газы сгорания в другой, отходящие газы, содержащие молекулы водорода и монооксида углерода, представляют опасность для окружающей среды. При наблюдаемых температурах, равных нескольким сотням C, медь в первом отсеке окисляется, так что оксид меди, который попадает во второй отсек, при упомянутых температурах реагирует с водородом и монооксидом углерода с образованием паров воды и диоксида углерода, которые безвредны для окружающей среды. Устройство 22 для промывки отходящих газов также включает скруббер, в котором протекает процесс подкисления и ликвидации газообразного галогена. Таким образом, ниже по потоку от устройства 22 для промывки отходящих газов выходит лишь диоксид углерода при температуре, по существу, не выше 80C. Устройство 2, подходящее для ввода в эксплуатацию в способе 1, в частности для монтажа на установках "отходы в энергию", включает реакционную камеру 3, имеющую впуск 8 для ввода материалов X,-3 018713 выпуск 4 для выброса потока газов и соответствующие каналы 9 для ввода газообразных реагентов. В предлагаемом в изобретении устройстве 2 фракция (F), обогащающая кислородом газ, поддерживающий горение, выраженная в процентах, максимальное рабочее давление (Р) в устройстве 2, выраженное в барах, свободный внутренний объем (V) камеры 3, выраженный в кубических метрах, масса (М) материалов X, введенных в камеру сгорания 3, выраженная в тоннах, и максимальная температура (Т),достигнутая по меньшей мере в одной части реакционной камеры 3, выраженная в градусах Кельвина,связаны в соответствии с формулойFPV/M5,2410-2(Т 2 - 314,73 Т) В частности, устройство 2 включает герметичный полый внешний кожух 10 и внутренний корпус 11, который соответствует полости кожуха 10. Корпус 11 соответствующим образом изготовлен из огнеупорного материала с толщиной, способной выдержать механические нагрузки под действиями давления внутри реакционной камеры 3 и очень высокой температуры. В соответствии с вариантом осуществления настоящего изобретения, представляющим особый интерес для практических целей и реализации, корпус 11 изготавливают в форме полого цилиндра (как показано на фиг. 4) с надлежащей толщиной, например, около 200 мм. Цилиндр имеет ребра жесткости, например шесть ребер, распределенных радиально, так что диаметр окружности вокруг ребер равен внутреннему диаметру кожуха 10. Между кожухом 10 и корпусом 11 находится узкое пространство 12 шириной, например, 100 мм,имеющее форму цилиндрического кольца, так что они отделены друг от друга. Пространство 12 включает впускной канал 13 и выпускной канал 14 для прохождения охлаждающей текучей среды. В соответствии с возможным вариантом осуществления настоящего изобретения, представляющим интерес для применения, охлаждающая текучая среда представляет собой поток атмосферного воздуха,подаваемого в пространство 12 для охлаждения стенок кожуха 10 и корпуса 11. С помощью надлежащего компьютеризированного регулирования и станции управления (не показаны на приложенных чертежах) регулируют клапан, находящийся на выпускном канале 14, для обеспечения постоянного равенства давлений внутри реакционной камеры 3 и в пространстве 12. Устройство 2 включает надлежащие датчики 15 для проверки давления и температуры в реакционной камере 3. Устройство 2 включает надлежащие сопла для ввода горючей текучей среды (сопло 16) и текучей среды, поддерживающей горение (сопло 17), в реакционную камеру 3. У помянутые сопла 16 и 17 вводят данные текучие среды в соответствии со стехиометрическими соотношениями для настройки и регулирования сгорания в реакционной камере 3. Выпуск 4, через который выходят газы, преграждает дроссельный клапан 5, по существу, состоящий из пробки 18, форма которой пригнана к соответствующему отверстию 19 во внутреннем корпусе 11, изготовленном из огнеупорного материала. Отверстие 19 сообщается с реакционной камерой 3. Пробка 18 вдавлена в отверстие 19 и закупоривает его посредством толкателя 20 с регулируемым,настраиваемым действием. Таким образом, интенсивность действия толкателя 20 определяется давлением, которое поддерживается (или достигается) в реакционной камере 3 (и, следовательно, текущим шагом способа 1). В соответствии с возможным вариантом осуществления настоящего изобретения кожух 10 состоит из нескольких частей, которые могут быть соединены вместе. Подобным образом демонтаж частей кожуха позволяет извлечь внутренний корпус 11, изготовленный из огнеупорного материала, с целью его замены и текущего ремонта. После ряда последовательных рабочих циклов огнеупорный материал может показать признаки износа, которые будут препятствовать безупречной работе устройства 2. Возможность замены упрощает управление устройством 2 в сравнении с мусоросжигательными печами уровня техники. Впуск 8 для ввода материалов X имеет крышку 21, изготовленную из огнеупорного материала,форма и размеры которой пригнаны к таковым впуска 8. Следует подчеркнуть, что одной из возможных горючих текучих сред, которые можно применить в устройстве 2, является метан (возможность применения других углеводородов в газообразном или жидком состоянии не исключается или даже других горючих веществ, находящихся в твердом состоянии,которые можно измельчить). В подобном случае текучая среда, поддерживающая горение, должна содержать газообразный кислород. С этой целью можно ввести атмосферный воздух, смеси воздуха, обогащенные кислородом, или даже чистый кислород в зависимости от интенсивности реакции в реакционной камере 3. Если кислородная фракция, обозначенная F, увеличивает размеры камеры 3 и, следовательно, устройства 2, е изменят в обратной пропорциональности. Новый способ 1 представляет собой периодический химико-физический процесс, который состоит из главного шага (а) с последующими четырьмя последовательными шагами (б), (в), (г) и (д), и позволяет быстро довести температуру заданной массы материалов X, таких как городские твердые отходы, от 1800 до 2200C, что вызывает их сублимацию, т.е. испарение без перехода через стадию ожижения. Способ 1 протекает внутри реакционной камеры 3, имеющей, например, трубчатую форму, при градиенте температура/давление до 2200C/50 бар. Соответствующий дроссельный клапан 5, откалиброванный на допустимое максимальное давление,дросселирует пары по мере их выхода, подвергая их адиабатическому расширению и охлаждению, и вводит их в мкость 6, из которой они затем будут направлены в теплообменники для получения перегретого пара для выработки энергии. В обрабатываемом материале X кислород обычно присутствует в виде компонента с крупными молекулами (слабосвязанный кислород) и в виде оксида элементов, например кальция и кремния (прочносвязанный кислород). Углерод присутствует как слабосвязанный элемент. Как уже указывалось, в ходе шага (б) поток горючего газа, например метана, вместе с его специфическим стехиометрическим кислородом доводит материал до температуры 600-650C с получением диоксида углерода и паров воды. В ходе следующего шага (в) без ввода газов извне углерод, другие окисляемые элементы и свободносвязанный кислород, содержащийся в материале, образуют диоксид углерода и другие оксиды с доведением температуры материала до уровня, который может достигнуть 2200C. Шаг (г) включает ввод газа, поддерживающего горение, обычно содержащего кислород, который окисляет часть остаточного углерода и другие окисляемые элементы с образованием диоксида углерода и оксидов до достижения максимальной температуры Т (выражаемой в градусах Кельвина) и максимального внутреннего давления Р, выражаемого в барах. На практике температура может достичь 20002200C и давление 35-50 бар. На шаге (д) открывают дроссельный клапан 5 и продолжают ввод газа, поддерживающего горение,до тех пор, пока не окислится весь остаточный углерод, прочносвязанные оксиды не подвергнутся пиролизу и не окислятся присутствующие металлы, например железо и алюминий. На начало завершения шага (д) и способа 1 указывает отрицательный градиент сигналов, посылаемых датчиками 15, включающими, например, датчики температура-давление. Клапан 5 поддерживают в открытом состоянии до конца способа 1, т.е. пока внутреннее давление не сравняется с атмосферным давлением. Начиная с шага (д) пары, подаваемые в мкость 6, смешивают с наружным воздухом для достижения максимальных температур, совместимых с теплообменниками. После ввода в мкость 6 и во время пропуска через теплообменники постепенное охлаждение вызывает фракционное отложение окисленных металлов в порошкообразной форме, которые могут быть собраны в соответствующих отсеках 7. Ниже по потоку от теплообменников устройство промывки отходящих газов подкисляет и ликвидирует газообразные галогены. Таким образом, из дымохода выходит диоксид углерода при температуре ниже 80C. Кислород может быть получен криогенным способом или с помощью молекулярного сита, имеющегося на рынке. Расход метана и кислорода на тонну обрабатываемого материала составляет приблизительно 30 нм 3 (нормальных кубических метров: единица измерения для объема газов в "нормальных" условиях, т.е. при атмосферном давлении и температуре 0C) для метана и 400 нм 3 для кислорода. Для такого материала, как городские твердые отходы, предлагаемый способ обеспечивает выработку тепла, которая намного больше, чем их СТС (СТС - суммарная теплотворная способность, представляет собой количество тепла, выделившегося в процессе полного сгорания топлива без учета тепла испарения водяного пара), и выработку энергии, примерно в 2,5-3 раза большую, чем таковая обычной установки "отходы в энергию", а также радикальное снижение массы остатков (5-10 кг/т в отличие от 300320) и, следовательно, отсутствие необходимости в специальных местах захоронений. Способ можно также применить к неорганическим материалам, определяемым как несгораемые,при увеличении соотношения метан/кислород и уменьшении когенерации тепла и энергии. ФормулаFPV/M5,2410-2(Т 2 - 314,73 Т),выведенная на основе исследований и экспериментов, устанавливает размеры устройства 2 для каждой возможной пары значений рабочая температура/масса введенного материала в зависимости от фракции,обогащающей кислородом газ, поддерживающий горение. Клапан 5 позволяет подтянуть зазор, вызванный износом, на огнеупорном материале. Соответствующая вентиляционная труба предотвращает (при е наличии) нарастание давления внутри реакционной камеры 3. Таким образом, как установлено, предложенное изобретение достигает выполнения заданных целей. Вышеописанное изобретение может быть модифицировано и адаптировано несколькими способами в пределах объема идеи изобретения. Например, можно проделать отверстие в корпусе 11 (вблизи клапана 5), через которое газы будут поступать в обычные теплообменники для рекуперации энергии, затем в обычный скруббер (колонна промывки отходящих газов) для удаления галогенов, затем в дымовую трубу. Реакционная камера 3 ограничена корпусом 11 с надлежащей толщиной, например 200 мм, оснащенным ребрами, например шестью ребрами (как показано на фиг. 4), так что диаметр окружности, ограничивающий ребра, равен внутреннему диаметру кожуха 10, и между кожухом 10 и внешней цилиндрической частью корпуса 11 остается узкое пространство, имеющее форму цилиндрического кольца(пространство 12), шириной, например, 100 мм, так что он отделен от камеры 3, даже не будучи в полностью герметизированном состоянии. Крышка 21 оборудована огнеупорной плитой, прикрепленной к ней металлическими крепежными деталями, и лежит на фланце с упругим тороидальным металлическим газонепроницаемым кольцом, помещенным межу ними. Крышку 21 можно направить назад с помощью горизонтальных планок, чтобы обеспечить выгрузку из загрузочной воронки (в одном возможном варианте осуществления настоящего изобретения) готового тюка материала X для обработки. Движение крышки 21 производится с помощью пневматического или гидравлического толкателя, который помещает тюк материала X в камеру 3 и обеспечивает герметизированный газовый затвор. Запуск шага (б) способа 1 обеспечен вводом соплами 16, 17 стехиометрического количества горючего газа и газа, поддерживающего горение, и их воспламенением с помощью надлежащего воспламенителя. Кроме того, все детали предлагаемого изобретения можно заменить другими, технически равноценными элементами. В проиллюстрированных примерах вариантов осуществления настоящего изобретения отдельные признаки, показанные на конкретных примерах, могут быть заменены на другие отличные признаки,имеющиеся в других примерах вариантов осуществления настоящего изобретения. Кроме того, следует отметить, что вс, обнаруженное во время процедуры получения патента в уровне техники, не является и не считается предметом притязаний. Предложенное изобретение может быть осуществлено в строгом соответствии с законами и правилами, относящимися к продукции, которая является предметом изобретения, или относится к ней и, при необходимости, предметом полномочий от соответствующих ведомств, в частности в соответствии с инструкциями по безопасности, загрязнению окружающей среды и охране здоровья. На практике использованные материалы, а также формы и размеры могут быть изменены в зависимости от требований в пределах объема охраны приложенной формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ сжигания материалов (X), включающий, по меньшей мере, шаги, на которых вводят материалы (X) в реакционную камеру (3) и закрывают камеру (3); вводят в камеру (3) поток горючего газа и соответствующий поток газа, поддерживающий горение,в относительном стехиометрическом соотношении и до тех пор, пока не активизируется сгорание материалов; отличающийся тем, что он включает, по меньшей мере, шаги, на которых прекращают ввод газов извне в реакционную камеру (3), обеспечивая продолжение термохимической реакции окисляемых элементов, присутствующих в материалах (X), с кислородом, содержащимся в материалах (X), по меньшей мере, до тех пор, пока не прекратится рост температуры; осуществляют повторный ввод газа, поддерживающего горение, для проведения термохимической реакции окисляемых элементов, присутствующих в материалах (X), по меньшей мере, до тех пор, пока не прекратится рост температуры; открывают дроссельный клапан (5) для выброса газов из камеры (3) с продолжением ввода газа,поддерживающего горение, для завершения термохимической реакции окисляемых элементов. 2. Способ по п.1, отличающийся тем, что открытие дроссельного клапана (5) и продолжающийся ввод газа, поддерживающего горение, проводят, по существу, при постоянном давлении. 3. Способ по п.1, отличающийся тем, что шаг открытия дроссельного клапана (5) продолжают до тех пор, пока давление внутри реакционной камеры (3) не сравняется с атмосферным давлением. 4. Способ по п.1, отличающийся тем, что он включает дополнительный шаг, на котором осуществляют выброс газов во внешнюю окружающую среду. 5. Способ по п.4, отличающийся тем, что газы выбрасывают в окружающую среду на протяжении первой стадии хранения в мкости (6) и второй стадии пропуска через устройство (22) для промывки отходящих газов. 6. Способ по п.5, отличающийся тем, что устройство (22) для промывки отходящих газов включает катализатор (23) на основе меди, предназначенный для взаимодействия с отходящими газами, чтобы избежать выброса водорода и монооксида углерода в окружающую среду. 7. Способ по п.6, отличающийся тем, что из устройства (22) для промывки отходящих газов выходит диоксид углерода без соединений галогенов. 8. Способ по п.5, отличающийся тем, что при хранении в мкости (6) осуществляют постепенное охлаждение отходящих газов, которое вызывает фракционное осаждение окисленных металлов в порошкообразной форме в соответствующих накопительных отсеках (7). 9. Способ по п.1, отличающийся тем, что горючей текучей средой является метан или другое газообразное топливо, а текучая среда для поддержания горения включает газообразный кислород. 10. Способ по п.9, отличающийся тем, что рост температуры прекращается, когда достигаются максимальная температура (Т) и максимальное давление (Р). 11. Способ по п.10, отличающийся тем, что характеристики термохимической реакции связаны с объемом реакционной камеры (3) и массой материалов (X) согласно формулеV - внутренний объем реакционной камеры (3) в кубических метрах; М - масса материалов (X) в тоннах.

МПК / Метки

МПК: F23G 5/027, F23G 5/50

Метки: способ, сжигания, материалов

Код ссылки

<a href="https://eas.patents.su/9-18713-sposob-szhiganiya-materialov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ сжигания материалов</a>

Предыдущий патент: Применение высокой дозы фолиевой кислоты при ишемии миокарда

Следующий патент: Способ получения гидридных материалов для хранения водорода с использованием растворителей с низкой температурой кипения

Случайный патент: Способ получения cерного полимера и гранулированное полимербитумное вяжущее, содержащее указанный полимер, для покрытия дороги