Способ и установка для удаления диоксида углерода из сырьевого газа

Формула / Реферат

1. Способ удаления диоксида углерода из сырьевого газа, в котором:

a) подают сырьевой газ и рециркулируемый абсорбент, содержащий диоксид углерода, в отгоночную колонну,

b) проводят отгонку упомянутого рециркулируемого абсорбента, содержащего диоксид углерода с сырьевым газом, и получают, таким образом, газ, обладающий большей концентрацией диоксида углерода, чем используемый сырьевой газ, и жидкость абсорбента, содержащего небольшие количества диоксида углерода,

c) охлаждают газ, полученный на стадии b),

d) разделяют охлажденный газ, полученный на стадии с), на жидкость, обогащенную диоксидом углерода, и газ, содержащий диоксид углерода,

e) охлаждают жидкость абсорбента, полученного на стадии b),

f) проводят абсорбцию диоксида углерода из газа, полученного на стадии d), посредством абсорбента, полученного на стадии е), в результате чего отдельно выводят обработанный сырьевой газ и отдельно жидкость абсорбента, содержащую диоксид углерода, и

g) повышают температуру и/или снижают давление жидкости, полученной на стадии f) перед ее рециркуляцией в отгоночную колонну.

2. Способ по п.1, в котором давление сырьевого газа регулируют до давления выше 3 бар перед подачей газа в отгоночную колонну, более предпочтительно до давления 6-160 бар и даже более предпочтительно до давления 10-40 бар.

3. Способ по п.1 или 2, в котором сырьевой газ образуется в водородных установках, расположенных выше по потоку или ниже по потоку блоков адсорбции при переменном давлении (Pressure Swing Adsorption, PSA) или в силовых установках.

4. Способ по любому из пп.1-3, в котором жидкость, полученную на стадии d), дополнительно очищают.

5. Способ по любому из пп.1-3, в котором жидкость, полученную на стадии d), преобразуют в газ и затем очищают.

6. Способ по любому из пп.1-3, в котором жидкость, полученную на стадии d), используют в качестве охлаждающего агента для осуществления способа за счет расширения и повторного испарения.

7. Способ по любому из пп.1-6, в котором воду удаляют из жидкости абсорбента, полученного на стадии b) перед охлаждением на стадии е).

8. Способ по любому из пп.1-6, в котором воду удаляют из сырьевого газа перед подачей упомянутого газа в отгоночную колонну.

9. Способ по любому из пп.1-8, в котором абсорбент представляет собой физический абсорбент, такой как метанол, СЕЛЕКСОЛ и водные растворы карбонатов.

10. Способ по любому из пп.1-9, в котором между стадиями b) и с) включена промежуточная стадия охлаждения/разделения, в которой газ, полученный на стадии b), сначала охлаждают, вследствие чего часть газа конденсируется, а затем разделяют на газ, обогащенный диоксидом углерода, который впоследствии охлаждают на стадии с), и жидкость, содержащую абсорбент и диоксид углерода, которую подвергают рециркуляции в отгоночную колонну после повышения температуры и/или снижения давления.

11. Способ по п.10, в котором жидкость, содержащую абсорбент и диоксид углерода, полученные на упомянутой промежуточной стадии, перемешивают с жидкостью, полученной на стадии f), перед повышением температуры и/или снижением давления на стадии g).

12. Способ по любому из пп.1-11, который осуществляют при постоянном давлении.

13. Способ по любому из пп.1-9, в котором между стадиями b) и с) включена промежуточная стадия отгонки, в которой газ, полученный на стадии b), сжимают перед его использованием для отгонки жидкости абсорбента, полученного на стадии f), после которой упомянутую отогнанную жидкость абсорбента подвергают рециркуляции в отгоночную колонну.

14. Способ по п.13, в котором упомянутую промежуточную стадию отгонки осуществляют один, два, три, четыре, пять или шесть раз путем противоточного приведения в контакт жидкого абсорбента, полученного на стадии f), и газа, полученного на стадии b) в отгоночном блоке, который содержит один, два, три, четыре, пять или шесть последовательно соединенных отгоночных колонн.

15. Способ по любому из пп.1-14, в котором диоксид углерода получают в виде продукта.

16. Способ по п.15, в котором полученный диоксид углерода, используют для добычи нефти вторичным методом или секвестрации.

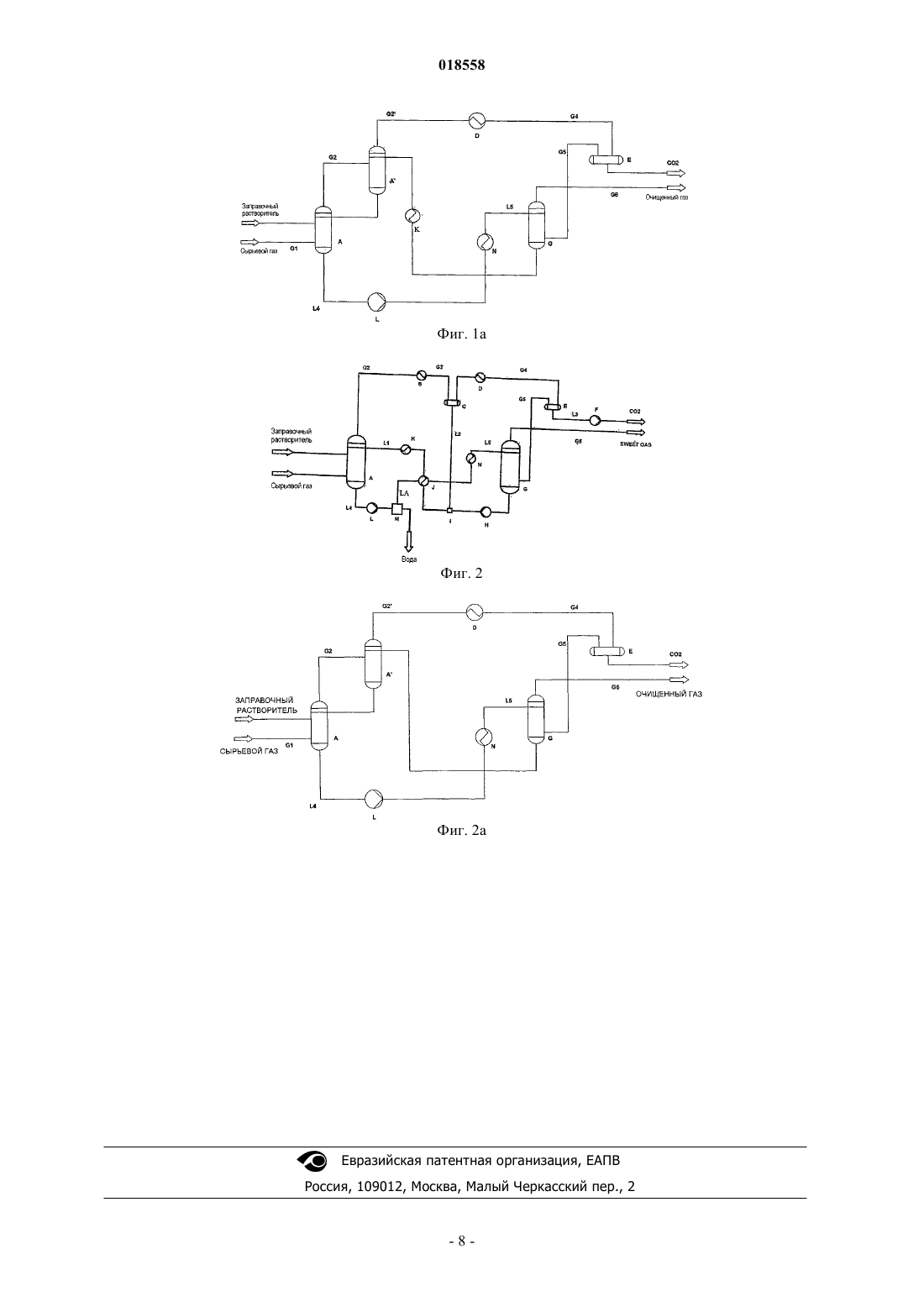

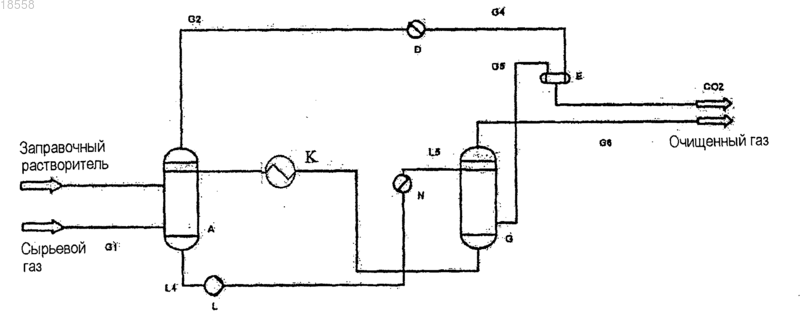

17. Установка для реализации способа по пп.1-16, содержащая отгоночную колонну (А), имеющую вход для подачи сырьевого газа и вход для подачи жидкого абсорбента, причем упомянутая отгоночная колонна (А) снабжена выходом для газа и выходом для жидкости, причем упомянутый выход для газа соединен с блоком охлаждения (D), который соединен с сепаратором жидкий СО2/газ (Е), имеющим выход для газа и выход для жидкости, через который из установки удаляют восстановленный диоксид углерода, причем упомянутый выход для газа сепаратора жидкий СО2/газ (Е) соединен с абсорбционной колонной (G), имеющей выход для газа, через который из установки выводят обработанный сырьевой газ, и выход для жидкости, причем упомянутый выход для жидкости абсорбционной колонны (G) соединен с отгоночной колонной (А) через блок повышения температуры (J и/или K) и/или блок снижения давления (V) и выход для жидкости отгоночной колонны (А) соединен с абсорбционной колонной (G) через блок охлаждения (N и/или J).

18. Установка по п.17, в которой блок удаления воды (М) расположен между выходом для жидкости отгоночной колонны (А) и абсорбционной колонной (G).

19. Установка по п.17 или 18, в которой выход для жидкости сепаратора жидкий СО2/газ (Е) соединен с клапаном.

20. Установка по любому из пп.17-19, в которой выход для газа отгоночной колонны (А) соединен с блоком охлаждения (В), который соединен с сепаратором растворитель/газ (С), имеющим выход для газа и выход для жидкости, причем упомянутый выход для газа соединен с блоком охлаждения (D) и выход для жидкости сепаратора растворитель/газ (С) соединен с отгоночной колонной (А).

21. Установка по любому из пп.17-19, в которой дополнительный блок отгонки (А') расположен между выходом для газа отгоночной колонны (А) и блоком охлаждения (D), а также между выходом для жидкости абсорбционной колонны (G) и отгоночной колонной (А).

22. Установка по п.21, в которой упомянутая дополнительная отгоночная колонна (А') содержит одну, две, три, четыре, пять или шесть отгоночных колонн, соединенных последовательно и через которые жидкость, образующаяся в абсорбционной колонне (G), и газ, возникающий в отгоночной колонне (А), текут в режиме противотока.

Текст

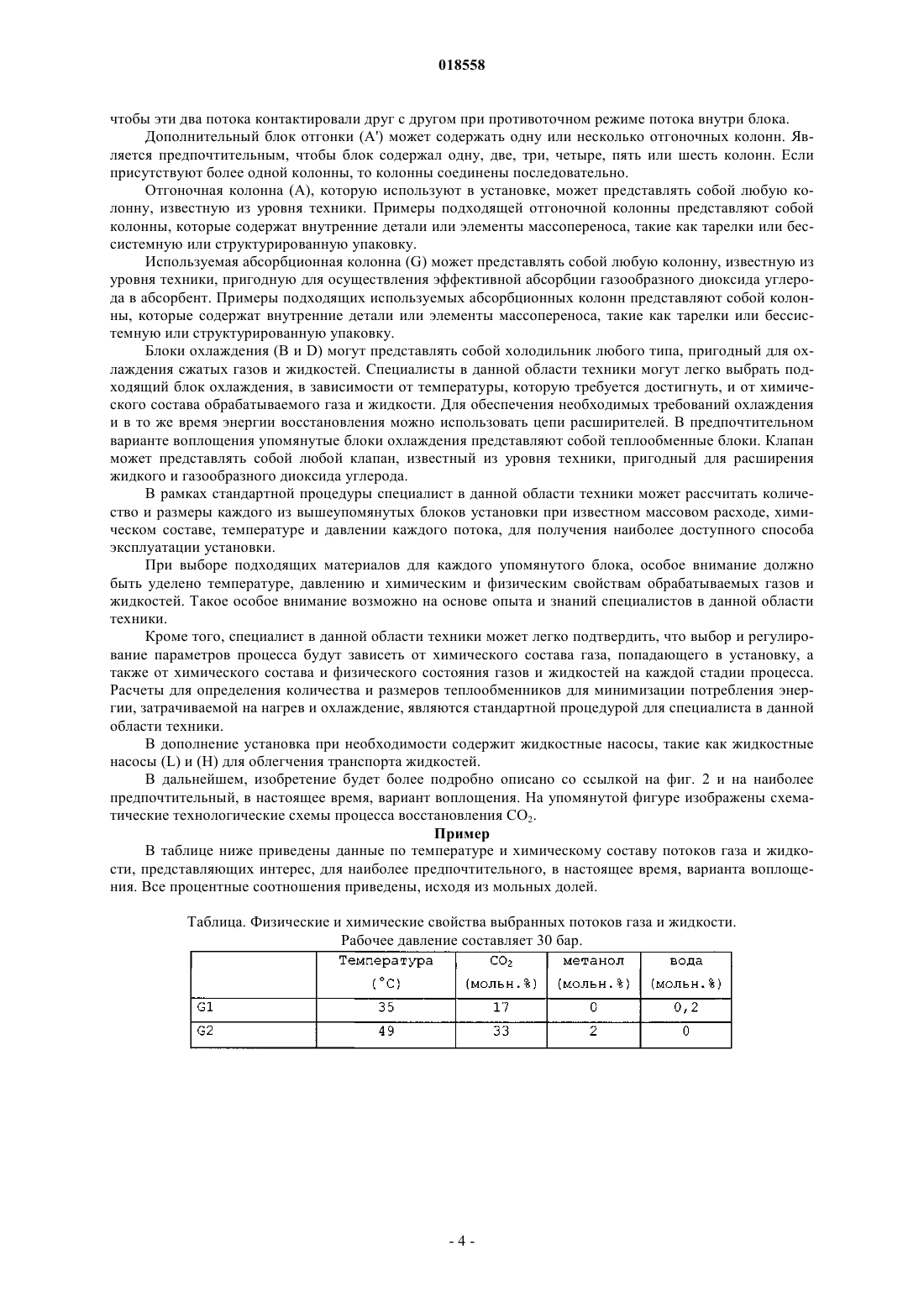

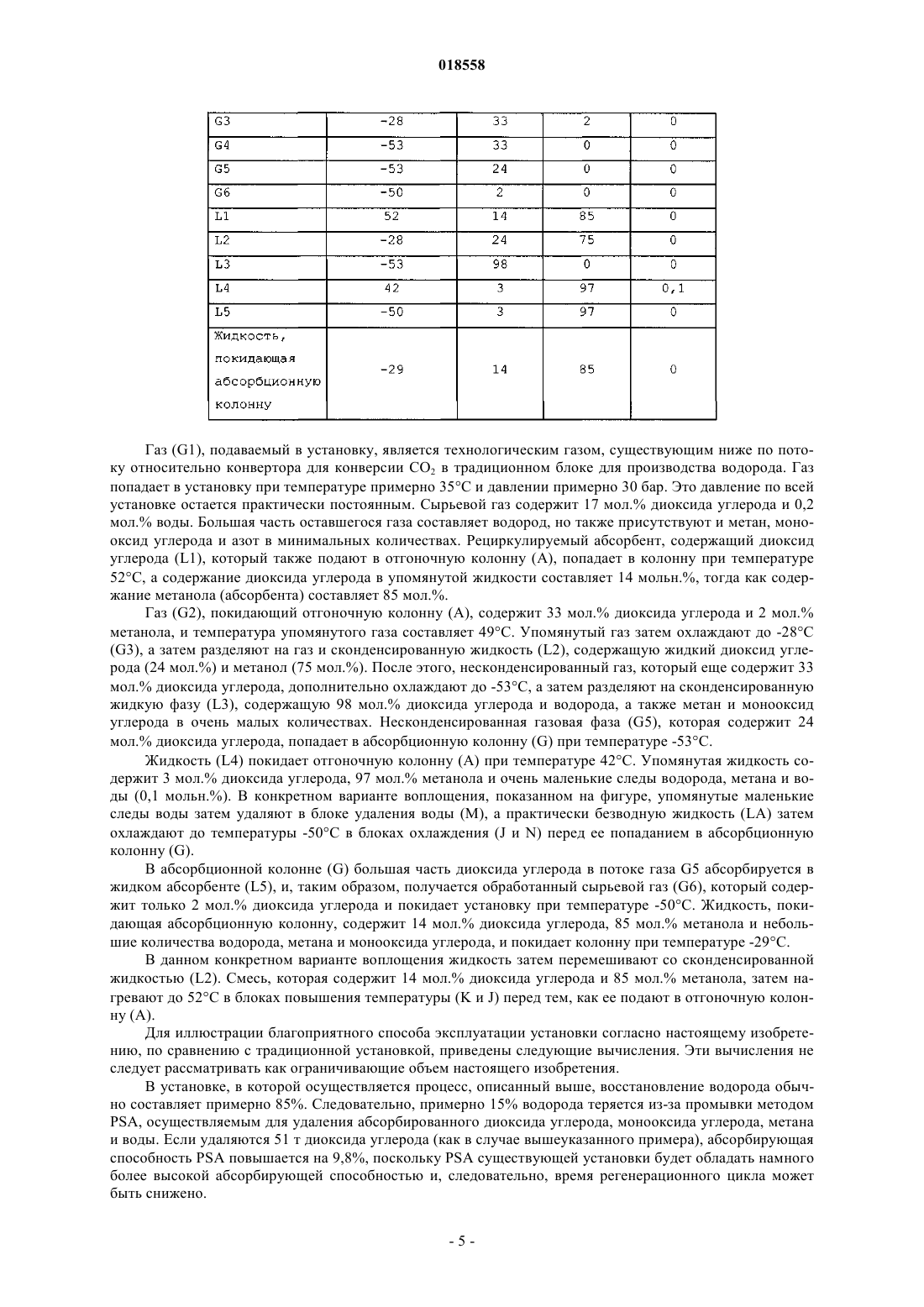

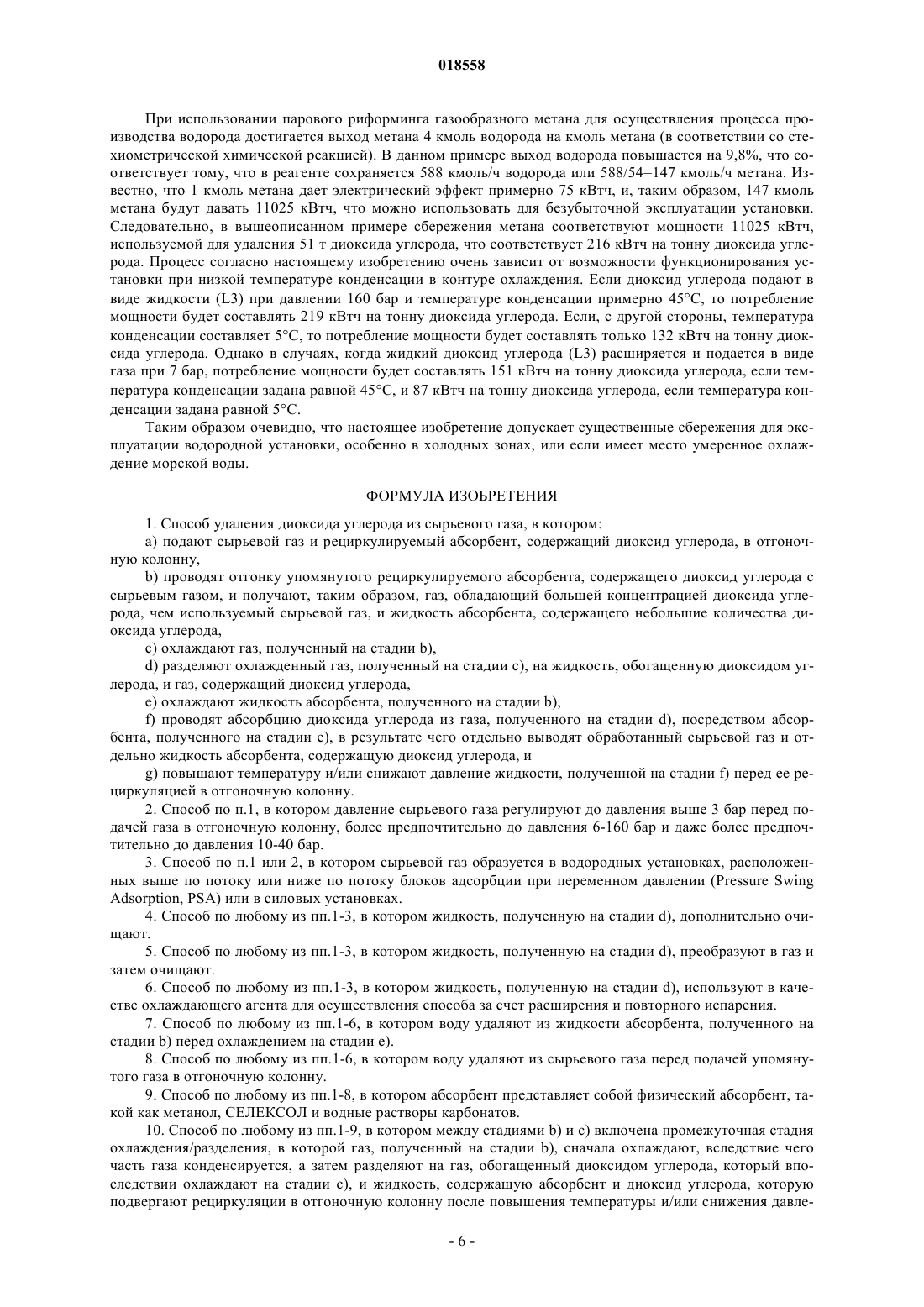

СПОСОБ И УСТАНОВКА ДЛЯ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ СЫРЬЕВОГО ГАЗА Изобретение относится к новому способу удаления диоксида углерода из сырьевого газа,в котором сырьевой газ подают в отгоночную колонну (А) и концентрируют в нем перед конденсацией газообразного диоксида углерода. Настоящее изобретение также относится к различным применениям удаляемого диоксида углерода и к установке для удаления диоксида углерода из сырьевого газа. Изобретение относится к новому способу удаления диоксида углерода из сырьевого газа и к установке для осуществления упомянутого удаления. Настоящее изобретение также относится к различным применениям диоксида углерода, восстановленного с помощью данного способа. Область техники, к которой относится изобретение Диоксид углерода является хорошо известным газом, который присутствует в атмосфере. Он высвобождается в атмосферу в больших количествах за счет процессов ферментации, кальцинации известняка и других форм процессов сгорания углерода и соединений углерода. В последние десятилетия внимание в отношении упомянутых выбросов было повышено, из-за проблем с окружающей средой из-за будущих климатических изменений, обусловленных парниковым эффектом. Впоследствии в течение многих лет была выполнена многоплановая работа по разработке способов по удалению диоксида углерода из продуктов горения. Если возможно, последующее восстановление диоксида углерода может сделать эти способы рентабельными. Один тип стандартного способа для восстановления диоксида углерода из газового источника представляет собой способ абсорбции, при которой диоксид углерода абсорбируется в абсорбенте. В стандартной установке диоксид углерода сначала отделяется от остатка сырьевого газа путем абсорбции диоксида углерода в абсорбенте. Впоследствии диоксид углерода отделяется от абсорбента. В случаях, когда используется физический абсорбент, упомянутое разделение обычно осуществляют путем понижения давления в испарительной или отгоночной колонне. Если необходимо, израсходованный абсорбент затем регенерируют до повышения давления перед осуществлением рециркуляции абсорбента в рециркуляционную колонну. Обработанный сырьевой газ, покидающий абсорбционную колонну, высвобождается в атмосферу. Однако эти периодические повышения давления и падения давления повышают издержки производства и 'инвестиционные расходы на оборудование для повышения давления, что имеет существенное значение. Неожиданно авторы настоящего изобретения обнаружили, что можно удалять диоксид углерода из сырьевого газа, если сырьевой газ подают в отгоночную колонну вместо абсорбционной колонны. Это связано с тем, что, когда сырьевой газ в отгоночной колонне отделяется от абсорбента, в котором диоксид углерода был абсорбирован, концентрация диоксида углерода в газе, покидающем отгоночную колонну, повышается. В результате этого повышения концентрации впоследствии может происходить конденсация газообразного диоксида углерода. Другим главным преимуществом настоящего изобретения является то, что установка может работать при постоянном давлении. При таком способе эксплуатации можно обойтись без капитальных затрат на обеспечение оборудования для повышения давления, и никакие издержки производства, связанные с изменением давления внутри установки, не возникают. Описание изобретения Согласно одной особенности, настоящее изобретение относится к способу для удаления диоксида углерода из сырьевого газа. Способ согласно настоящему изобретению включает стадии:a) подачи сырьевого газа и рециркуляции абсорбента, содержащего диоксид углерода, в отгоночную колонну,b) отгона упомянутого рециркулируемого абсорбента, содержащего диоксид углерода с сырьевым газом, и получения, таким образом, газа, обладающего более высокой концентрацией диоксида углерода,чем сырьевой газ, и жидкости абсорбента, содержащего малые количества диоксида углерода,c) охлаждения газа, полученного на стадии b),d) разделения охлажденного газа, полученного на стадии c), на жидкость, обогащенную диоксидом углерода, и газ, содержащий диоксид углерода,e) охлаждения жидкого абсорбента, полученного на стадии b),f) абсорбции диоксида углерода из газа, полученного на стадии d), посредством абсорбции вещества, полученного на стадии e), в результате чего газ разделяется на газ, от которого можно избавиться, и жидкий абсорбент, содержащий диоксид углерода, иg) повышения температуры и/или снижения давления жидкости, полученной на стадии f), перед ее рециркуляцией в отгоночную колонну. В зависимости от природы сырьевого газа может быть выгодным регулировать давление сырьевого газа перед подачей газа в отгоночную колонну на стадии a) настоящего способа. Специалист в данной области техники может определить наиболее выгодное рабочее давление в зависимости от рабочего состава, температуры сырьевого газа и выбора абсорбента. Однако является предпочтительным, чтобы давление сырьевого газа составляло более 3 бар, более предпочтительно 6-160 бар и даже более предпочтительно 10-40 бар. Сырьевой газ может представлять собой любой газовый поток, содержащий диоксид углерода. Однако является предпочтительным, чтобы сырьевые газы согласно настоящему изобретению представляли собой газы, получаемые в водородных установках выше или ниже по потоку относительно блоков адсорбции при переменном давлении (Pressure Swing Adsorption, PSA), и газы, получаемые в энергоустановках. В отгоночной колонне рециркулируемый жидкий абсорбент, который подвергается рециркуляции из абсорбционной колонны, имеющейся на последней стадии процесса, отгоняют посредством сырьевого газа (стадия b для перевода диоксида углерода из жидкого абсорбента в газовую фазу. Следовательно,концентрация диоксида углерода в газе, покидающем отгоночную колонну, выше, чем концентрация в сырьевом газе. Однако в этом случае абсорбент до определенной степени неизбежно также переводится в газовую фазу. Газ, покидающий отгоночную колонну, затем охлаждают на стадии c) до температуры, при которой небольшое количество абсорбента и диоксида углерода подвергают конденсации и удаляют из установки в виде потока отходов или в виде потока продуктов, для которого может требоваться или не требоваться дополнительная очистка. В качестве альтернативы, сконденсированную жидкость можно использовать в качестве хладагента для описываемого способа за счет ее расширения и повторного испарения. В таком случае, поток, обогащенный диоксидом углерода, будет выходить в виде газа, который рассматривают в качестве отходов или продукта, и этот поток можно в дальнейшем дополнительно очистить. Оставшуюся, несконденсированную газовую фазу затем вводят в абсорбционную колонну, в которой диоксид углерода абсорбируется в абсорбенте (стадия f. Абсорбент, используемый на стадии aбсорбции, подвергают повторной рециркуляции из отгоночной колонны и охлаждают до соответствующей температуры, чтобы процесс абсорбции мог начаться. Если необходимо, воду удаляют из абсорбента перед охлаждением. Затем температура жидкого абсорбента, покидающего абсорбционную колонну, повышается и/или давление упомянутой жидкости понижается перед ее рециркуляцией в отгоночную колонну, в которой ее отгоняют с помощью сырьевого газа (на стадии b. Абсорбент, используемый в описываемом способе, является физическим абсорбентом. Является предпочтительным, чтобы абсорбент был выбран среди метанола, СЕЛЕКСОЛА (SELEXOL) и водных растворов карбонатов, таких как карбонат натрия, карбонат калия и пропиленкарбонат и т.п. СЕЛЕКСОЛ является хорошо известной торговой маркой, в основном известной в качестве растворителя, удаляющего кислотные газы, а именно, смесь диметиловых эфиров и полиэтиленгликоль. В предпочтительном варианте воплощения физический абсорбент представляет собой метанол. Если вода присутствует в сырьевом газе и если абсорбент представляет собой метанол, в отгоночной колонне в ходе стадии b) процесса вся упомянутая вода переводится в жидкий абсорбент. Этот факт является другим главным преимуществом настоящего способа, по сравнению со стандартными способами. Упомянутую воду можно удалять из абсорбента путем использования стандартных способов обработки, известных из уровня техники, таких как дистилляция, абсорбция, добавление сушильного агента,и т.п. Это стандартный способ для специалистов в данной области для выбора наиболее подходящего способа обработки в данной ситуации. Например, если выбран абсорбент, имеющий низкую точку кипения (как, для примера, метанол), является предпочтительным, чтобы любую присутствующую воду можно было удалять путем дистилляции жидкого абсорбента, выходящего из отгоночной колонны. В другом предпочтительном варианте воплощения воду удаляют из сырьевого газа перед подачей сырьевого газа в отгоночную колонну. Жидкость, полученная на стадии d) настоящего способа, может представлять собой поток продукта. Поэтому, в предпочтительном варианте воплощения настоящего изобретения способ является способом для получения диоксида углерода в виде продукта. В одном варианте воплощения способа согласно настоящему изобретению между стадиями b) и с) встроена промежуточная стадия охлаждения/разделения. На данной промежуточной стадии газ, полученный на стадии b), сначала охлаждают до температуры, при которой наибольшая часть абсорбента и часть диоксида углерода конденсируются, и упомянутую конденсированную жидкую фазу отделяют от оставшейся газовой фазы и подвергают рециркуляции в отгоночную колонну. Перед рециркуляцией, однако, температура упомянутой жидкости повышается и/или давление упомянутой жидкости понижается. Является предпочтительным, чтобы конденсированная жидкая фаза перемешивалась с жидкостью, полученной на стадии f), перед повышением температуры и/или понижением давления. Несконденсированную газовую фазу затем еще больше охлаждают на стадии c) настоящего способа. Эту промежуточную стадию охлаждения/разделения можно повторять один, два, три, четыре, пять или шесть раз. В предпочтительном варианте воплощения способ согласно настоящему изобретению выполняют при постоянном давлении. В данном контексте термин "постоянное давление" означает, что давление,измеренное где-либо в ходе процесса, практически постоянно. Естественно, необходимо компенсировать любые потери давления, которые всегда могут возникнуть в установке, а термин "постоянное давление" следует понимать как включающий в себя любые несущественные неизбежные варианты. Однако, хотя указано, что постоянное давление является предпочтительным, данное утверждение не следует интерпретировать как исключающее применение "принципа десорбера и абсорбера", в котором давление в абсорбционной колонне выше, чем давление в десорбционной (отгоночной) колонне. В другом варианте воплощения способа согласно настоящему изобретению между стадиями b) и с) включена промежуточная стадия отгонки, в которой газ, покидающий отгоночную колонну на стадии b),сжимают, перед его использованием в качестве десорбционного компонента для отгонки жидкости абсорбента, покидающего абсорбционную колонну на стадии f). Впоследствии упомянутую отгоночную жидкость абсорбента подвергают рециркуляции в отгоночную колонну. Вышеописанную промежуточную стадию отгонки (не обязательно) можно осуществлять несколько раз в дополнительном блоке отгонки, который содержит несколько последовательно соединенных отгоночных колонн. В этом дополнительном блоке отгонки данную стадию осуществляют путем приведения в контакт жидкости абсорбента, полученного на стадии f), с газом, полученным на стадии b), за счет использования противотока, перед тем, как упомянутый газ охладится на стадии c) и перед тем, как упомянутая жидкость будет подвергнута рециркуляции в отгоночную колонну. Следовательно, если промежуточную стадию отгонки осуществляют только один раз, дополнительный блок отгонки содержит только одну отгоночную колонну. Если промежуточную стадию отгонки осуществляют дважды, то дополнительный блок отгонки содержит две колонны, и так далее. Является предпочтительным, чтобы промежуточная стадия отгонки осуществлялась один, два, три, четыре, пять или шесть раз, что означает, что блок отгонки должен содержать, соответственно, одну, две, три, четыре, пять или шесть отгоночных колонн. Однако в некоторых специальных случаях может быть выгодным включать в процесс целых десять промежуточных стадий отгонки. Под термином "противоточный поток", используемым в настоящем документе, понимают то, что газ, покидающий отгоночную колонну, течет в направлении, противоположном направлению жидкости,покидающей абсорбционную колонну. То есть, газ, покидающий отгоночную колонну, попадает в дополнительный блок отгонки в точке, где жидкость, покидающая абсорбционную колонну, покидает дополнительный блок отгонки после того, как она была подвергнута обработке, возникающей в дополнительном блоке отгонки. Или, иными словами, если, например, дополнительный блок отгонки содержит три блока отгонки, то газ, полученный на стадии b), сначала проходит через колонну 1, затем через колонну 2 и, наконец, через колонну 3, тогда как жидкий абсорбент сначала проходит через колонну 3, затем через колонну 2 и, наконец, колонну 1. Для выполнения этой промежуточной стадии отгонки необходимо отрегулировать температуру и давление газа, а также потоков жидкости перед тем, как упомянутые потоки попадут в блок отгонки. Кроме того, также необходимо отрегулироватьтемпературу и давление потоков, текущих между несколькими отгоночными колоннами в блоке отгонки. Такая адекватная регулировка давления и температуры для осуществления дополнительного процесса отгонки или процессов, осуществляемых при соответствующих условиях, находится в пределах знаний специалистов в данной области техники. Другой особенностью настоящего изобретения является использование жидкого диоксида углерода,получаемого на стадии d) для различных целей. В зависимости от рабочих условий и химического состава сырьевого газа продукт может представлять собой пищевой продукт высокого качества, или же поток продукта можно подвергнуть дальнейшей очистке для получения пищевого продукта высокого качества. Однако в предпочтительном варианте воплощения жидкий диоксид углерода, получаемый на стадии d),используют в способах добычи нефти вторичным методом или при секвестрации. Согласно еще одной особенности, настоящее изобретение относится к установке для удаления диоксида углерода из сырьевого газа. Упомянутая установка, которая показана на фиг. 1, содержит отгоночную колонну (А), имеющую вход для газа, через который подается сырьевой газ, и вход для жидкости, через который подается жидкий абсорбент, причем упомянутая отгоночная колонна (А) снабжена выходом для газа и выходом для жидкости. Выход для газа соединен с блоком охлаждения (D), который соединен с сепаратором жидкий СО 2/газ (Е), который снабжен выходом для газа и выходом для жидкости, через который восстановленный диоксид углерода выводится из установки. Выход для газа сепаратора жидкий СО 2/газ (Е) соединен с абсорбционной колонной (G). Абсорбционная колонна (G) снабжена выходом для газа, через который обработанный сырьевой газ выводится из установки и выхода для жидкости, который соединен с отгоночной колонной (А) через блок повышения температуры (J и/или К) и/или блок снижения давления(V). Кроме того, выход жидкости для отгоночной колонны (А) соединен с абсорбционной колонной (G) через блок охлаждения (N и/или J). В предпочтительном варианте воплощения блок удаления воды (М), как показано на фигуре 2, расположен между выходом для жидкости отгоночной колонны (А) и абсорбционной колонной (G). Упомянутый блок удаления воды (М), тем не менее, является обязательным, лишь когда вода присутствует в виде сырьевого газа. В другом предпочтительном варианте воплощения выход для жидкости сепаратора жидкий СО 2/газ(Е) соединен с клапаном, в котором жидкий диоксид углерода может расширяться в целях охлаждения. В одном варианте воплощения установки согласно настоящему изобретению выход для газа отгоночной колонны (А) соединен с блоком охлаждения (В), который соединен с сепаратором растворитель/газ (С). Сепаратор растворитель/газ (С) снабжен выходом для газа, который соединен с блоком охлаждения (D), и выходом для жидкости, который соединен с отгоночной колонной (А). В другом варианте воплощения установки согласно настоящему изобретению дополнительный блок отгонки (А') расположен между выходом для газа отгоночной колонны (А) и блоком охлаждения(D), а также между блоком для жидкости абсорбционной колонны (G) и отгоночной колонной (А). С помощью такой конструкции можно выпускать поток газа из отгоночной колонны и выпускать жидкость из абсорбционной колонны через этот дополнительный блок отгонки (А'). Является предпочтительным,-3 018558 чтобы эти два потока контактировали друг с другом при противоточном режиме потока внутри блока. Дополнительный блок отгонки (А') может содержать одну или несколько отгоночных колонн. Является предпочтительным, чтобы блок содержал одну, две, три, четыре, пять или шесть колонн. Если присутствуют более одной колонны, то колонны соединены последовательно. Отгоночная колонна (А), которую используют в установке, может представлять собой любую колонну, известную из уровня техники. Примеры подходящей отгоночной колонны представляют собой колонны, которые содержат внутренние детали или элементы массопереноса, такие как тарелки или бессистемную или структурированную упаковку. Используемая абсорбционная колонна (G) может представлять собой любую колонну, известную из уровня техники, пригодную для осуществления эффективной абсорбции газообразного диоксида углерода в абсорбент. Примеры подходящих используемых абсорбционных колонн представляют собой колонны, которые содержат внутренние детали или элементы массопереноса, такие как тарелки или бессистемную или структурированную упаковку. Блоки охлаждения (В и D) могут представлять собой холодильник любого типа, пригодный для охлаждения сжатых газов и жидкостей. Специалисты в данной области техники могут легко выбрать подходящий блок охлаждения, в зависимости от температуры, которую требуется достигнуть, и от химического состава обрабатываемого газа и жидкости. Для обеспечения необходимых требований охлаждения и в то же время энергии восстановления можно использовать цепи расширителей. В предпочтительном варианте воплощения упомянутые блоки охлаждения представляют собой теплообменные блоки. Клапан может представлять собой любой клапан, известный из уровня техники, пригодный для расширения жидкого и газообразного диоксида углерода. В рамках стандартной процедуры специалист в данной области техники может рассчитать количество и размеры каждого из вышеупомянутых блоков установки при известном массовом расходе, химическом составе, температуре и давлении каждого потока, для получения наиболее доступного способа эксплуатации установки. При выборе подходящих материалов для каждого упомянутого блока, особое внимание должно быть уделено температуре, давлению и химическим и физическим свойствам обрабатываемых газов и жидкостей. Такое особое внимание возможно на основе опыта и знаний специалистов в данной области техники. Кроме того, специалист в данной области техники может легко подтвердить, что выбор и регулирование параметров процесса будут зависеть от химического состава газа, попадающего в установку, а также от химического состава и физического состояния газов и жидкостей на каждой стадии процесса. Расчеты для определения количества и размеров теплообменников для минимизации потребления энергии, затрачиваемой на нагрев и охлаждение, являются стандартной процедурой для специалиста в данной области техники. В дополнение установка при необходимости содержит жидкостные насосы, такие как жидкостные насосы (L) и (Н) для облегчения транспорта жидкостей. В дальнейшем, изобретение будет более подробно описано со ссылкой на фиг. 2 и на наиболее предпочтительный, в настоящее время, вариант воплощения. На упомянутой фигуре изображены схематические технологические схемы процесса восстановления CO2. Пример В таблице ниже приведены данные по температуре и химическому составу потоков газа и жидкости, представляющих интерес, для наиболее предпочтительного, в настоящее время, варианта воплощения. Все процентные соотношения приведены, исходя из мольных долей. Таблица. Физические и химические свойства выбранных потоков газа и жидкости. Рабочее давление составляет 30 бар. Газ (G1), подаваемый в установку, является технологическим газом, существующим ниже по потоку относительно конвертора для конверсии СО 2 в традиционном блоке для производства водорода. Газ попадает в установку при температуре примерно 35 С и давлении примерно 30 бар. Это давление по всей установке остается практически постоянным. Сырьевой газ содержит 17 мол.% диоксида углерода и 0,2 мол.% воды. Большая часть оставшегося газа составляет водород, но также присутствуют и метан, монооксид углерода и азот в минимальных количествах. Рециркулируемый абсорбент, содержащий диоксид углерода (L1), который также подают в отгоночную колонну (А), попадает в колонну при температуре 52 С, а содержание диоксида углерода в упомянутой жидкости составляет 14 мольн.%, тогда как содержание метанола (абсорбента) составляет 85 мол.%. Газ (G2), покидающий отгоночную колонну (А), содержит 33 мол.% диоксида углерода и 2 мол.% метанола, и температура упомянутого газа составляет 49 С. Упомянутый газ затем охлаждают до -28 С(G3), а затем разделяют на газ и сконденсированную жидкость (L2), содержащую жидкий диоксид углерода (24 мол.%) и метанол (75 мол.%). После этого, несконденсированный газ, который еще содержит 33 мол.% диоксида углерода, дополнительно охлаждают до -53 С, а затем разделяют на сконденсированную жидкую фазу (L3), содержащую 98 мол.% диоксида углерода и водорода, а также метан и монооксид углерода в очень малых количествах. Несконденсированная газовая фаза (G5), которая содержит 24 мол.% диоксида углерода, попадает в абсорбционную колонну (G) при температуре -53 С. Жидкость (L4) покидает отгоночную колонну (А) при температуре 42 С. Упомянутая жидкость содержит 3 мол.% диоксида углерода, 97 мол.% метанола и очень маленькие следы водорода, метана и воды (0,1 мольн.%). В конкретном варианте воплощения, показанном на фигуре, упомянутые маленькие следы воды затем удаляют в блоке удаления воды (М), а практически безводную жидкость (LA) затем охлаждают до температуры -50 С в блоках охлаждения (J и N) перед ее попаданием в абсорбционную колонну (G). В абсорбционной колонне (G) большая часть диоксида углерода в потоке газа G5 абсорбируется в жидком абсорбенте (L5), и, таким образом, получается обработанный сырьевой газ (G6), который содержит только 2 мол.% диоксида углерода и покидает установку при температуре -50 С. Жидкость, покидающая абсорбционную колонну, содержит 14 мол.% диоксида углерода, 85 мол.% метанола и небольшие количества водорода, метана и монооксида углерода, и покидает колонну при температуре -29 С. В данном конкретном варианте воплощения жидкость затем перемешивают со сконденсированной жидкостью (L2). Смесь, которая содержит 14 мол.% диоксида углерода и 85 мол.% метанола, затем нагревают до 52 С в блоках повышения температуры (K и J) перед тем, как ее подают в отгоночную колонну (А). Для иллюстрации благоприятного способа эксплуатации установки согласно настоящему изобретению, по сравнению с традиционной установкой, приведены следующие вычисления. Эти вычисления не следует рассматривать как ограничивающие объем настоящего изобретения. В установке, в которой осуществляется процесс, описанный выше, восстановление водорода обычно составляет примерно 85%. Следовательно, примерно 15% водорода теряется из-за промывки методомPSA, осуществляемым для удаления абсорбированного диоксида углерода, монооксида углерода, метана и воды. Если удаляются 51 т диоксида углерода (как в случае вышеуказанного примера), абсорбирующая способность PSA повышается на 9,8%, поскольку PSA существующей установки будет обладать намного более высокой абсорбирующей способностью и, следовательно, время регенерационного цикла может быть снижено. При использовании парового риформинга газообразного метана для осуществления процесса производства водорода достигается выход метана 4 кмоль водорода на кмоль метана (в соответствии со стехиометрической химической реакцией). В данном примере выход водорода повышается на 9,8%, что соответствует тому, что в реагенте сохраняется 588 кмоль/ч водорода или 588/54=147 кмоль/ч метана. Известно, что 1 кмоль метана дает электрический эффект примерно 75 кВтч, и, таким образом, 147 кмоль метана будут давать 11025 кВтч, что можно использовать для безубыточной эксплуатации установки. Следовательно, в вышеописанном примере сбережения метана соответствуют мощности 11025 кВтч,используемой для удаления 51 т диоксида углерода, что соответствует 216 кВтч на тонну диоксида углерода. Процесс согласно настоящему изобретению очень зависит от возможности функционирования установки при низкой температуре конденсации в контуре охлаждения. Если диоксид углерода подают в виде жидкости (L3) при давлении 160 бар и температуре конденсации примерно 45 С, то потребление мощности будет составлять 219 кВтч на тонну диоксида углерода. Если, с другой стороны, температура конденсации составляет 5 С, то потребление мощности будет составлять только 132 кВтч на тонну диоксида углерода. Однако в случаях, когда жидкий диоксид углерода (L3) расширяется и подается в виде газа при 7 бар, потребление мощности будет составлять 151 кВтч на тонну диоксида углерода, если температура конденсации задана равной 45 С, и 87 кВтч на тонну диоксида углерода, если температура конденсации задана равной 5 С. Таким образом очевидно, что настоящее изобретение допускает существенные сбережения для эксплуатации водородной установки, особенно в холодных зонах, или если имеет место умеренное охлаждение морской воды. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ удаления диоксида углерода из сырьевого газа, в котором:a) подают сырьевой газ и рециркулируемый абсорбент, содержащий диоксид углерода, в отгоночную колонну,b) проводят отгонку упомянутого рециркулируемого абсорбента, содержащего диоксид углерода с сырьевым газом, и получают, таким образом, газ, обладающий большей концентрацией диоксида углерода, чем используемый сырьевой газ, и жидкость абсорбента, содержащего небольшие количества диоксида углерода,c) охлаждают газ, полученный на стадии b),d) разделяют охлажденный газ, полученный на стадии с), на жидкость, обогащенную диоксидом углерода, и газ, содержащий диоксид углерода,e) охлаждают жидкость абсорбента, полученного на стадии b),f) проводят абсорбцию диоксида углерода из газа, полученного на стадии d), посредством абсорбента, полученного на стадии е), в результате чего отдельно выводят обработанный сырьевой газ и отдельно жидкость абсорбента, содержащую диоксид углерода, иg) повышают температуру и/или снижают давление жидкости, полученной на стадии f) перед ее рециркуляцией в отгоночную колонну. 2. Способ по п.1, в котором давление сырьевого газа регулируют до давления выше 3 бар перед подачей газа в отгоночную колонну, более предпочтительно до давления 6-160 бар и даже более предпочтительно до давления 10-40 бар. 3. Способ по п.1 или 2, в котором сырьевой газ образуется в водородных установках, расположенных выше по потоку или ниже по потоку блоков адсорбции при переменном давлении (Pressure SwingAdsorption, PSA) или в силовых установках. 4. Способ по любому из пп.1-3, в котором жидкость, полученную на стадии d), дополнительно очищают. 5. Способ по любому из пп.1-3, в котором жидкость, полученную на стадии d), преобразуют в газ и затем очищают. 6. Способ по любому из пп.1-3, в котором жидкость, полученную на стадии d), используют в качестве охлаждающего агента для осуществления способа за счет расширения и повторного испарения. 7. Способ по любому из пп.1-6, в котором воду удаляют из жидкости абсорбента, полученного на стадии b) перед охлаждением на стадии е). 8. Способ по любому из пп.1-6, в котором воду удаляют из сырьевого газа перед подачей упомянутого газа в отгоночную колонну. 9. Способ по любому из пп.1-8, в котором абсорбент представляет собой физический абсорбент, такой как метанол, СЕЛЕКСОЛ и водные растворы карбонатов. 10. Способ по любому из пп.1-9, в котором между стадиями b) и с) включена промежуточная стадия охлаждения/разделения, в которой газ, полученный на стадии b), сначала охлаждают, вследствие чего часть газа конденсируется, а затем разделяют на газ, обогащенный диоксидом углерода, который впоследствии охлаждают на стадии c), и жидкость, содержащую абсорбент и диоксид углерода, которую подвергают рециркуляции в отгоночную колонну после повышения температуры и/или снижения давле-6 018558 ния. 11. Способ по п.10, в котором жидкость, содержащую абсорбент и диоксид углерода, полученные на упомянутой промежуточной стадии, перемешивают с жидкостью, полученной на стадии f), перед повышением температуры и/или снижением давления на стадии g). 12. Способ по любому из пп.1-11, который осуществляют при постоянном давлении. 13. Способ по любому из пп.1-9, в котором между стадиями b) и с) включена промежуточная стадия отгонки, в которой газ, полученный на стадии b), сжимают перед его использованием для отгонки жидкости абсорбента, полученного на стадии f), после которой упомянутую отогнанную жидкость абсорбента подвергают рециркуляции в отгоночную колонну. 14. Способ по п.13, в котором упомянутую промежуточную стадию отгонки осуществляют один,два, три, четыре, пять или шесть раз путем противоточного приведения в контакт жидкого абсорбента,полученного на стадии f), и газа, полученного на стадии b), в отгоночном блоке, который содержит один,два, три, четыре, пять или шесть последовательно соединенных отгоночных колонн. 15. Способ по любому из пп.1-14, в котором диоксид углерода получают в виде продукта. 16. Способ по п.15, в котором полученный диоксид углерода, используют для добычи нефти вторичным методом или секвестрации. 17. Установка для реализации способа по пп.1-16, содержащая отгоночную колонну (А), имеющую вход для подачи сырьевого газа и вход для подачи жидкого абсорбента, причем упомянутая отгоночная колонна (А) снабжена выходом для газа и выходом для жидкости, причем упомянутый выход для газа соединен с блоком охлаждения (D), который соединен с сепаратором жидкий СО 2/газ (Е), имеющим выход для газа и выход для жидкости, через который из установки удаляют восстановленный диоксид углерода, причем упомянутый выход для газа сепаратора жидкий СО 2/газ (Е) соединен с абсорбционной колонной (G), имеющей выход для газа, через который из установки выводят обработанный сырьевой газ, и выход для жидкости, причем упомянутый выход для жидкости абсорбционной колонны (G) соединен с отгоночной колонной (А) через блок повышения температуры (J и/или K) и/или блок снижения давления(V) и выход для жидкости отгоночной колонны (А) соединен с абсорбционной колонной (G) через блок охлаждения (N и/или J). 18. Установка по п.17, в которой блок удаления воды (М) расположен между выходом для жидкости отгоночной колонны (А) и абсорбционной колонной (G). 19. Установка по п.17 или 18, в которой выход для жидкости сепаратора жидкий СО 2/газ (Е) соединен с клапаном. 20. Установка по любому из пп.17-19, в которой выход для газа отгоночной колонны (А) соединен с блоком охлаждения (В), который соединен с сепаратором растворитель/газ (С), имеющим выход для газа и выход для жидкости, причем упомянутый выход для газа соединен с блоком охлаждения (D) и выход для жидкости сепаратора растворитель/газ (С) соединен с отгоночной колонной (А). 21. Установка по любому из пп.17-19, в которой дополнительный блок отгонки (А') расположен между выходом для газа отгоночной колонны (А) и блоком охлаждения (D), а также между выходом для жидкости абсорбционной колонны (G) и отгоночной колонной (А). 22. Установка по п.21, в которой упомянутая дополнительная отгоночная колонна (А') содержит одну, две, три, четыре, пять или шесть отгоночных колонн, соединенных последовательно, и через которые жидкость, образующаяся в абсорбционной колонне (G), и газ, возникающий в отгоночной колонне

МПК / Метки

МПК: C01B 31/20, B01D 53/14

Метки: способ, углерода, газа, сырьевого, удаления, диоксида, установка

Код ссылки

<a href="https://eas.patents.su/9-18558-sposob-i-ustanovka-dlya-udaleniya-dioksida-ugleroda-iz-syrevogo-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для удаления диоксида углерода из сырьевого газа</a>

Предыдущий патент: Устройство для утилизации тепла отработавших газов двигателя и энергетическая установка с его использованием

Следующий патент: Система доставки лекарственного средства для введения водорастворимого катионного и амфифильного фармацевтически активного вещества

Случайный патент: Насос винтового типа с гидравлическим уплотнением