Упаковка для минераловатных изделий, модули для образования такой упаковки и способ изготовления такой упаковки

Формула / Реферат

1. Упаковка (10), содержащая множество рулонов (1a, 1b, 1c, 1d, 2a, 2b, 2c, 2d) или упаковок (22a, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей минеральной ваты, при этом каждый рулон (1a, 1b, 1c, 1d, 2a, 2b, 2c, 2d) или упаковка (22a, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей удерживается в сжатом состоянии, множество рулонов (1a, 1b, 1c, 1d, 2а, 2b, 2c, 2d) или упаковок (22а, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей сгруппированы в один модуль (6), множество модулей (6a, 6b, 6c) расположены на опорной поверхности (9) упаковки (10) в вертикальном положении с торцевыми поверхностями рулонов одного ряда, стоящими на опорной поверхности, при этом модули (6; 6a, 6b, 6c) находятся в сжатом состоянии и упакованы в обертку (3) из пластиковой пленки, отличающаяся тем, что каждый модуль (6; 6a, 6b, 6c) образован по меньшей мере двумя рядами (13) рулонов (1a, 1b, 1c, 1d, 2а, 2b, 2c, 2d) или упаковок (22a, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей, причем по меньшей мере два ряда (13) расположены друг на друге так, что рулоны или упаковки панелей касаются друг друга одной из торцевых поверхностей и модули (6a, 6b, 6c) расположены рядом друг с другом на опорной поверхности (8) и удерживаются вместе на опорной поверхности (8).

2. Упаковка по п.1, отличающаяся тем, что модули (6a, 6b, 6c), расположенные рядом друг с другом на опорной поверхности (8) и удерживаемые вместе на опорной поверхности (8), упакованы в дополнительную пластиковую пленочную обертку.

3. Упаковка по п.1, отличающаяся тем, что отдельные модули (6a, 6b, 6c) упаковки (10) полностью герметически закрыты оберткой из пластиковой пленки.

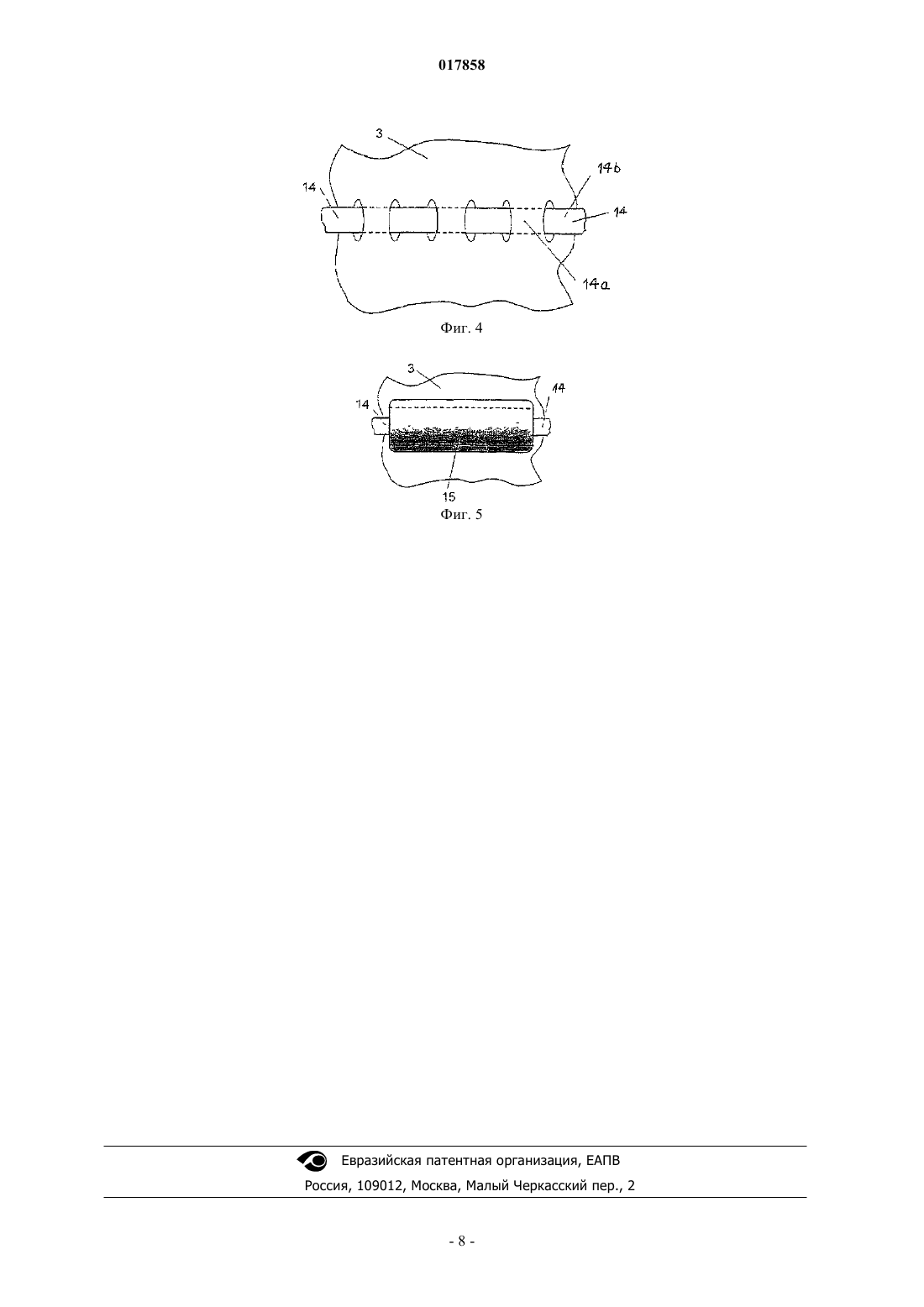

4. Упаковка по п.1, отличающаяся тем, что дополнительно содержит средство (14) для разделения модулей на субблоки вдоль разделительной линии, причем субблоки состоят из одного ряда (13) рулонов (1a, 1b, 1c, 1d; 2а, 2b, 2c, 2d) или упаковок (22a, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей соответственно.

5. Упаковка по п.4, отличающаяся тем, что средство для разделения модулей является движущейся струной (14), расположенной волнообразным образом секциями внутри и снаружи обертки (3).

6. Упаковка по п.4, отличающаяся тем, что средством для разделения модулей является перфорация в обертке (3), расположенная в круговом направлении вокруг обертки (3) модулей (6; 6a, 6b, 6c).

7. Упаковка по любому из пп.4-6, отличающаяся тем, что разделительная линия покрыта самоклеящейся водонепроницаемой лентой (15).

8. Упаковка по любому из пп.1-7, отличающаяся тем, что имеет общую высоту от 2,3 до 2,5 м и предпочтительно около 2,4 м.

9. Упаковка по любому из пп.1-8, отличающаяся тем, что опорной поверхностью (8) является поддон с площадкой 1,2´1,2 м.

10. Упаковка по любому из пп.1-9, отличающаяся тем, что отдельные модули (6; 6a, 6b, 6c) имеют ручку (12) для подъема отдельного модуля (6; 6a, 6b, 6c) сбалансированным образом.

11. Упаковка по любому из пп.1-10, отличающаяся тем, что содержит множество ручек для переноса отдельных модулей (6; 6a, 6b, 6c) по меньшей мере двумя людьми или субблоков (13) по меньшей мере одним человеком.

12. Упаковка по любому из пп.1-11, отличающаяся тем, что содержит рулоны (1a, 1b, 1c, 1d, 2а, 2b, 2c, 2d) из минеральной ваты и каждый ряд (13) рулонов содержит три или четыре рулона и два ряда (13) расположены друг на друге в одном модуле (6; 6a, 6b, 6c).

13. Упаковка по любому из пп.1-12, отличающаяся тем, что содержит рулоны (1a, 1b, 1c, 1d, 2а, 2b, 2c, 2d) из минеральной ваты, имеющие толщину между 60 и 240 мм, и минеральная вата сжата в каждом рулоне (1a, 1b, 1c, 1d, 2а, 2b, 2c, 2d) так, что толщина рулонов значительно уменьшена, предпочтительно в 1-8 раз и более предпочтительно в 3,5-5,5 раз.

14. Упаковка по любому из пп.1-13, отличающаяся тем, что минеральная вата имеет высокую упругость обратной деформации и приспособлена для зажатия между стропилами или балками.

15. Упаковка по любому из пп.1-11, отличающаяся тем, что содержит упаковки (22a, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей из минеральной ваты и каждый ряд (13) упаковок панелей содержит три или четыре упаковки панелей и два ряда упаковок панелей расположены друг на друге в одном модуле (6).

16. Упаковочный модуль для множества рулонов (1a, 1b, 1c, 1d, 2a, 2b, 2c, 2d) или упаковок (22a, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей из минеральной ваты, содержащий сжатые рулоны (1a, 1b, 1c, 1d, 2а, 2b, 2c, 2d) из минеральной ваты, каждый из которых отдельно упакован в пластиковую пленку для удержания в сжатом состоянии, или сжатые упаковки (22a, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей из минеральной ваты, упакованные в пластиковую пленку (3) для образования упаковки панелей, отличающийся тем, что упаковочный модуль (6; 6a, 6b, 6c) образован по меньшей мере двумя рядами (13) рулонов (1a, 1b, 1c, 1d; 2a, 2b, 2c, 2d) или упаковок (22а, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей, причем по меньшей мере два ряда (13) расположены друг на друге так, что рулоны или упаковки панелей касаются друг друга одной из торцевых поверхностей.

17. Упаковочный модуль по п.16, отличающийся тем, что отдельные рулоны (1a, 1b, 1c, 1d, 2а, 2b, 2c, 2d) или отдельные упаковки (22а, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей полностью герметически закрыты пластиковой пленкой.

18. Способ изготовления упаковочного модуля по п.16 или 17, отличающийся тем, что располагают по меньшей мере два ряда рулонов или упаковок панелей рядом друг с другом так, что рулоны или упаковки панелей сближаются для касания друг друга одной из торцевых поверхностей, сжимают по меньшей мере два ряда рулонов или упаковки панелей при расположении рядом друг с другом и обертывают пластиковой пленкой вокруг по меньшей мере двух рядов с образованием упаковочного модуля.

19. Способ по п.18, отличающийся тем, что модуль образуют из двух указанных рядов, изготовленных на разных производственных линиях и объединенных друг с другом.

20. Способ изготовления упаковки по любому из пп.1-15, отличающийся тем, что изготавливают упаковочный модуль способом по п.18 или 19, располагают множество модулей на поддоне и фиксируют модули на поддоне обертыванием дополнительной пластиковой пленкой с образованием упаковки.

21. Способ по п.20, отличающийся тем, что для изготовления упаковки используют рулоны изоляционного материала и отдельные рулоны сматывают в сжатом состоянии и отдельно упаковывают в пластиковую пленочную обертку.

Текст

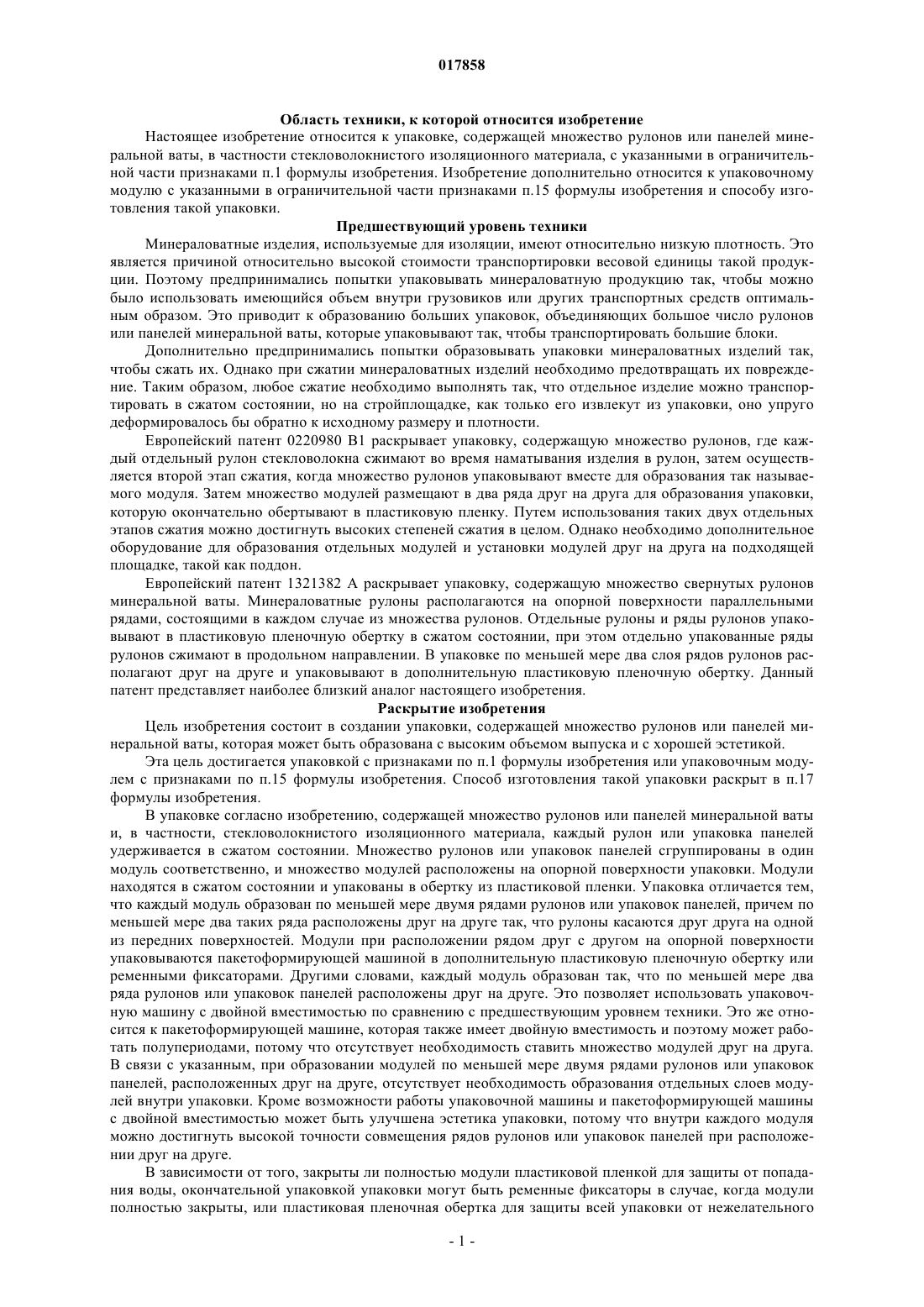

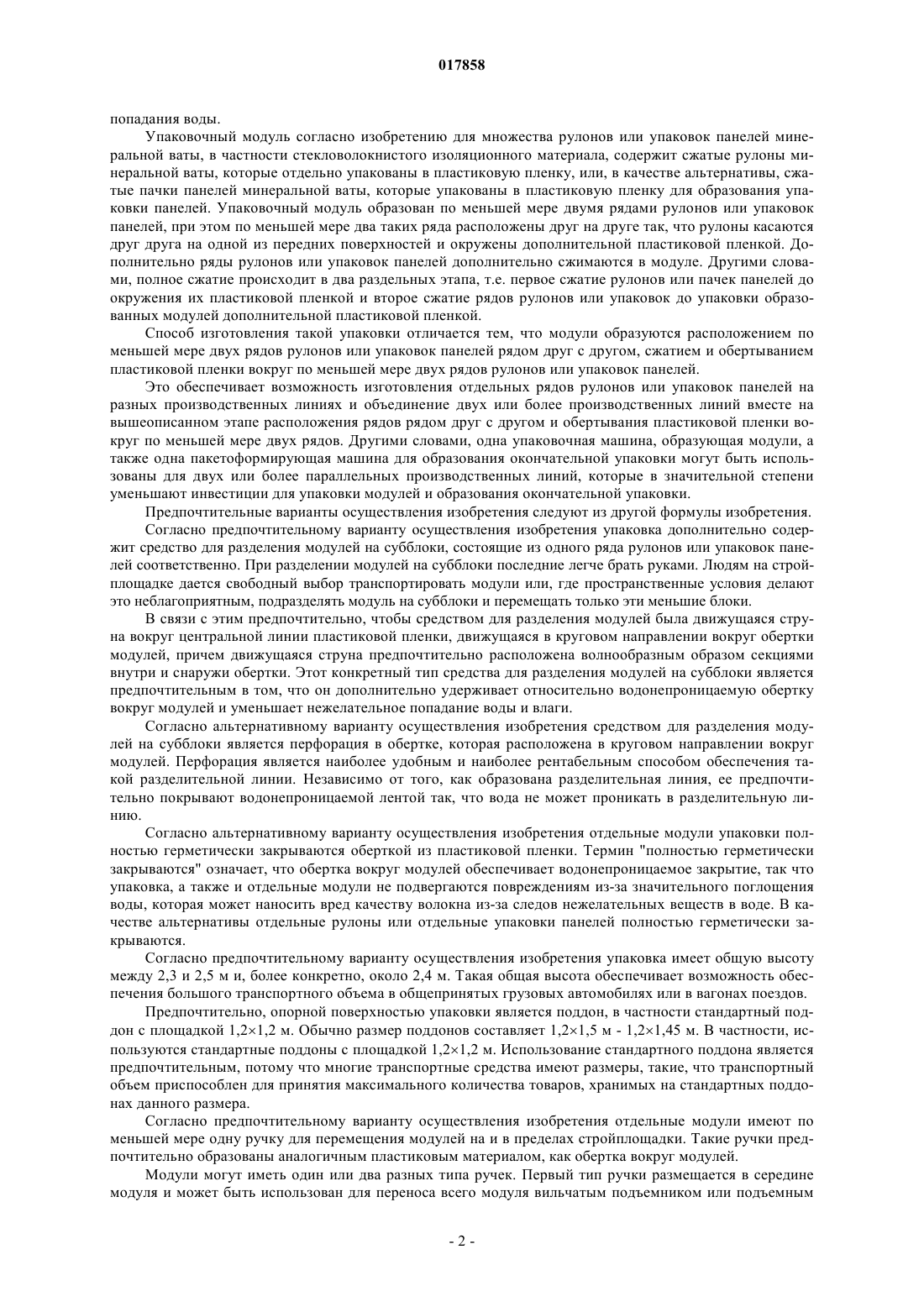

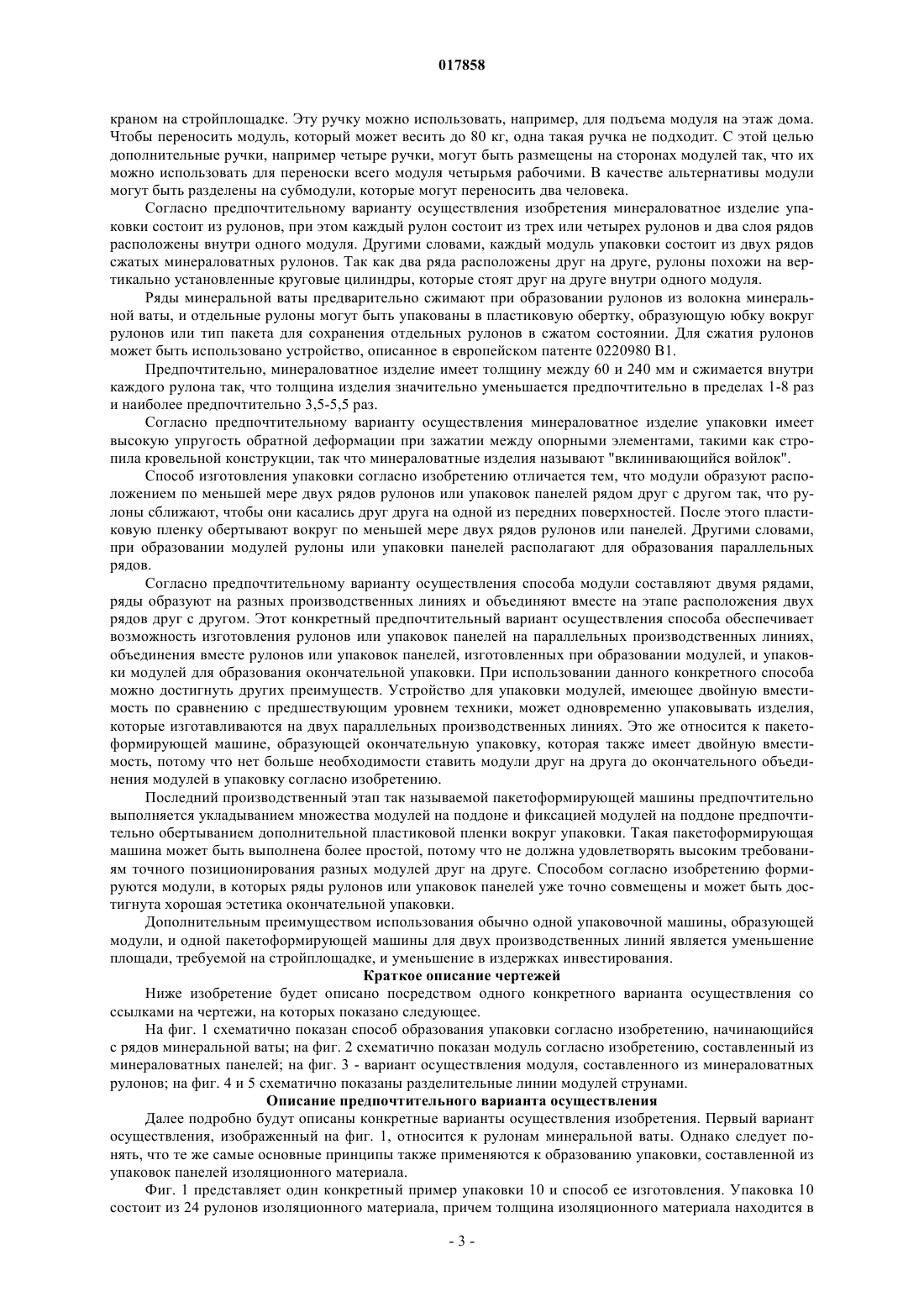

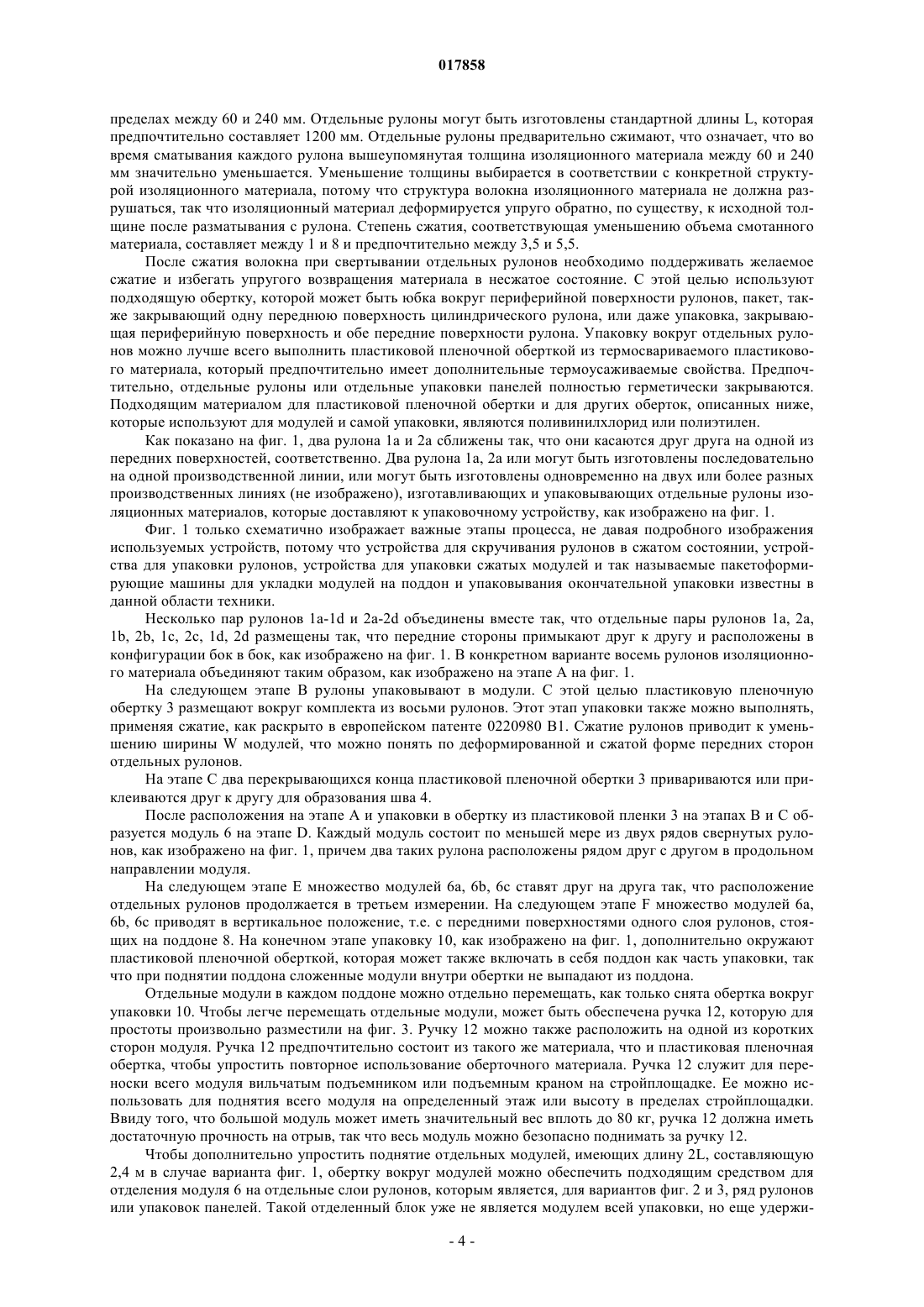

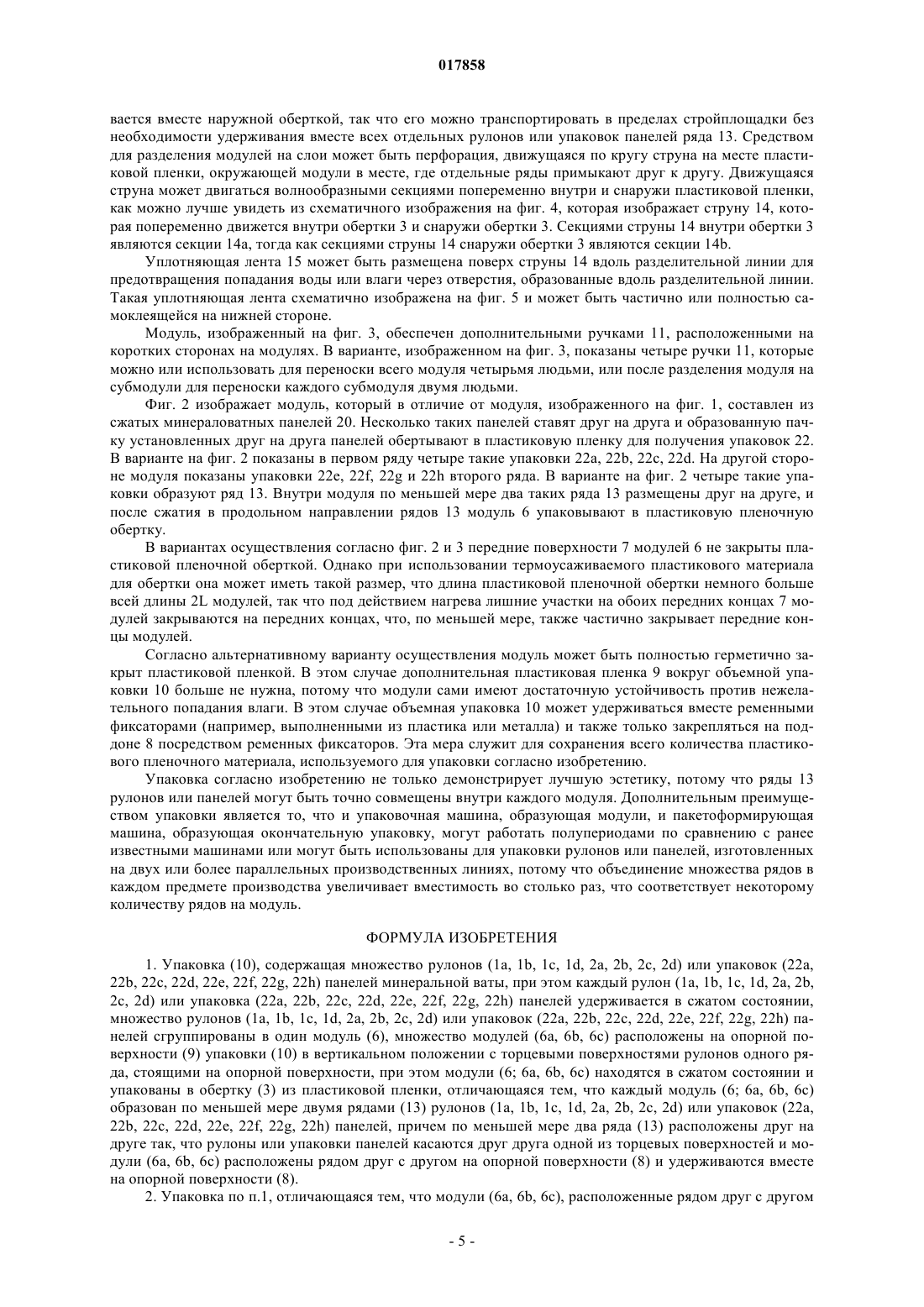

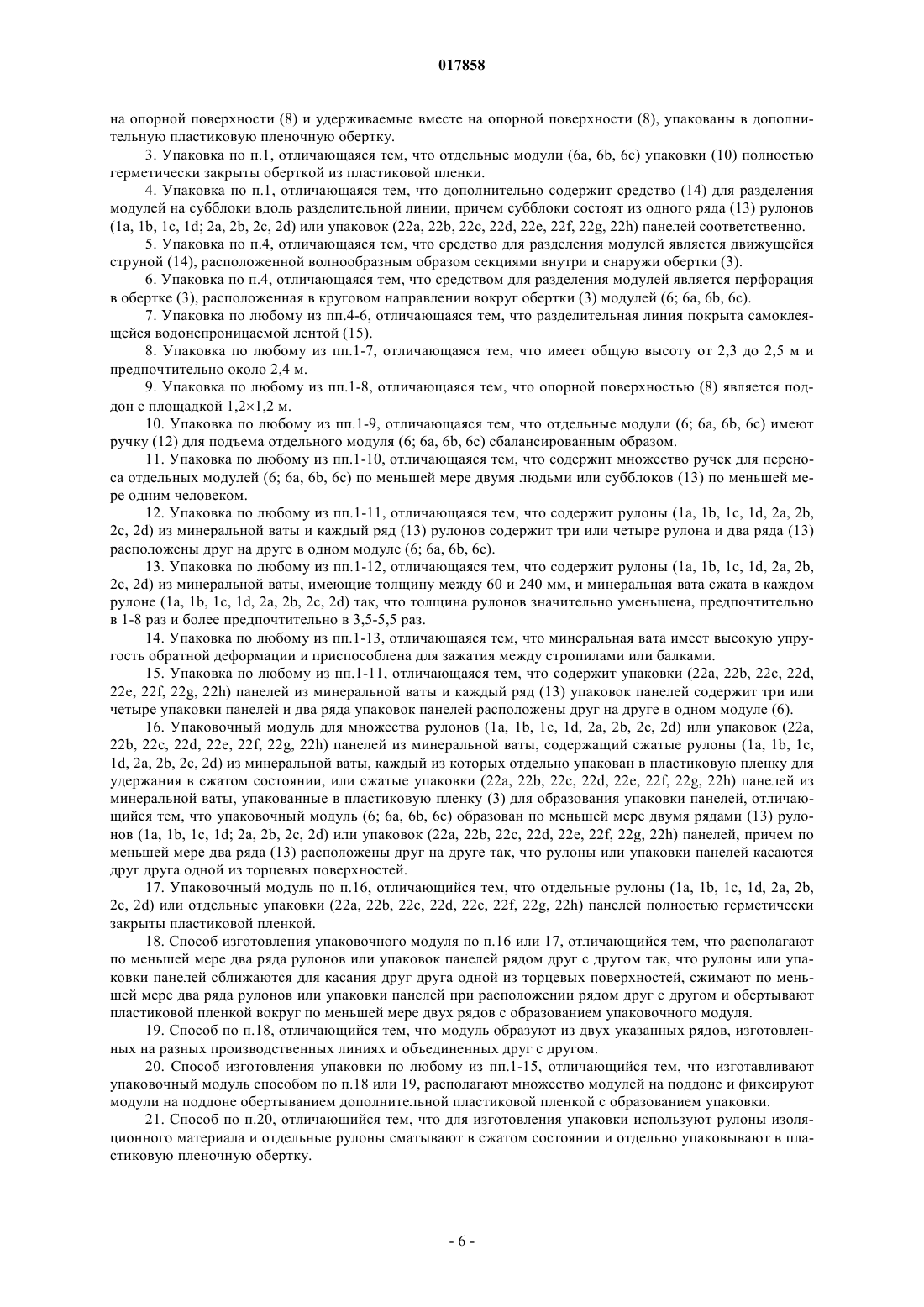

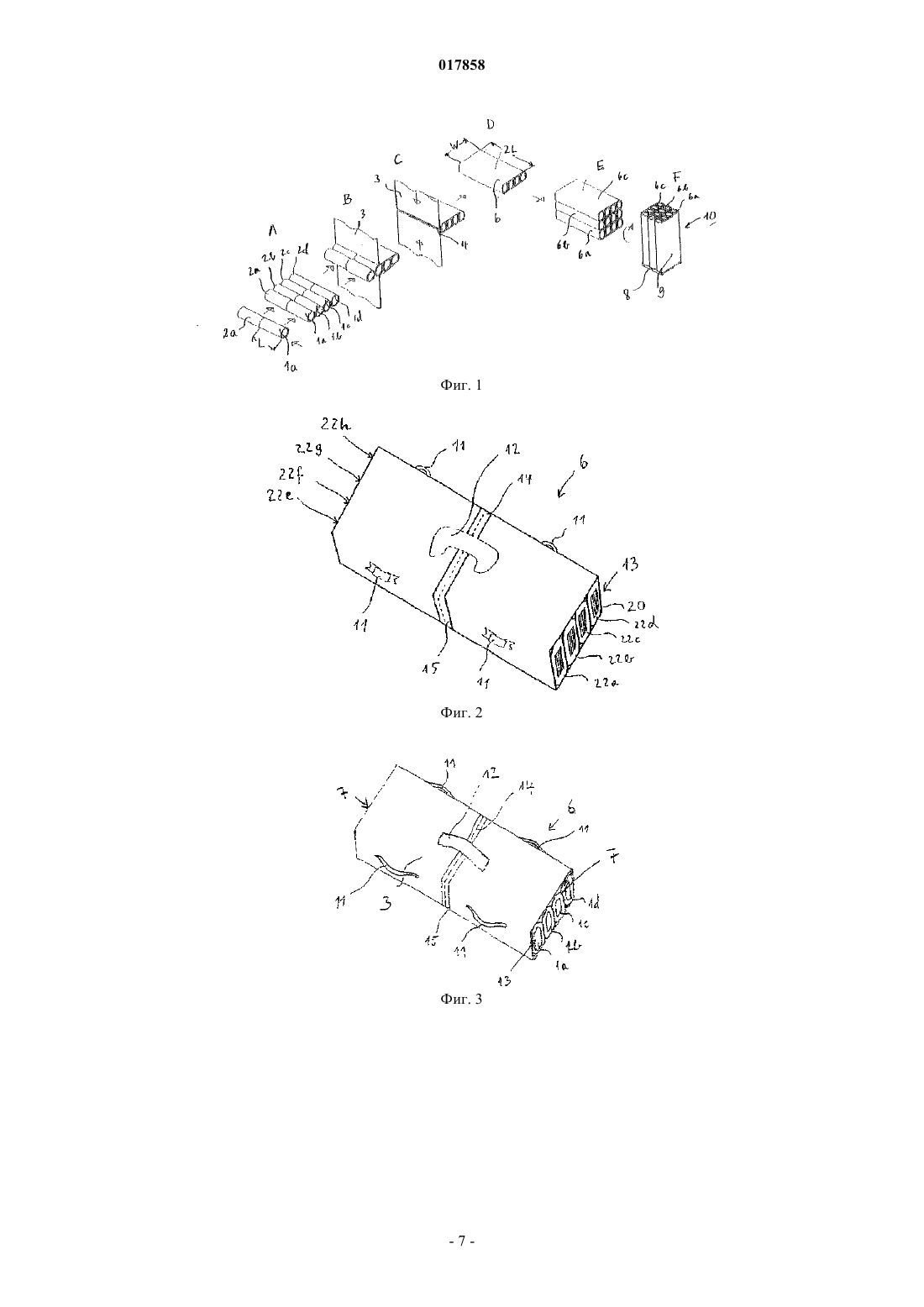

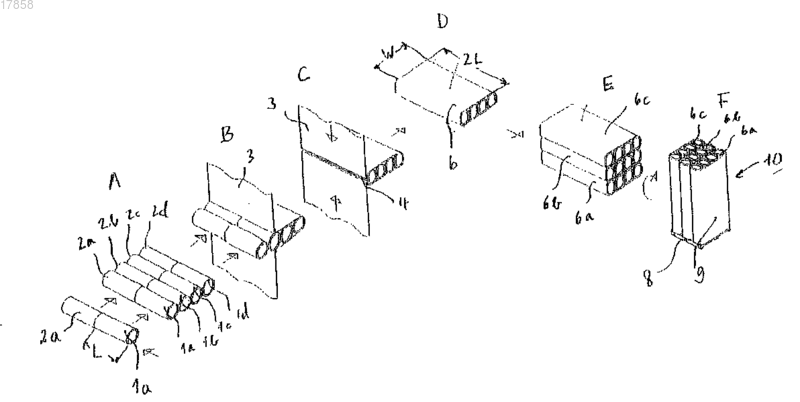

УПАКОВКА ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ, МОДУЛИ ДЛЯ ОБРАЗОВАНИЯ ТАКОЙ УПАКОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ УПАКОВКИ Упаковка (10) содержит множество рулонов (1a, 1b, 1c, 1d, 2 а, 2b, 2c, 2d) или упаковок панелей (22 а,22b, 22c, 22d, 22e, 22f, 22g, 22h) минеральной ваты, в частности стекловолокнистого изоляционного материала, при этом каждый рулон (1a, 1b, 1c, 1d, 2 а, 2b, 2c, 2d) или упаковка (22 а, 22b, 22c, 22d,22e, 22f, 22g, 22h) панелей удерживается в сжатом состоянии, и множество рулонов (1a, 1b, 1c,1d, 2 а, 2b, 2c, 2d) или упаковок панелей (22 а, 22b, 22c, 22d, 22e, 22f, 22g, 22h) сгруппированы в один модуль (6), соответственно, и множество модулей (6a, 6b, 6c) расположено на опорной поверхности (8) упаковки (10), причем модули (6; 6a, 6b, 6c) находятся в сжатом состоянии и упакованы в обертку (3) из пластиковой пленки. Упаковка отличается тем, что каждый модуль (6; 6a, 6b, 6c) образован по меньшей мере двумя рядами (13) рулонов (1a, 1b, 1c, 1d, 2 а, 2b, 2c, 2d) или упаковок панелей (22 а, 22b, 22c, 22d, 22e, 22f, 22g, 22h), причем по меньшей мере два таких ряда (13) расположены друг на друге, и модули (6a, 6b, 6c) расположены рядом друг с другом на опорной поверхности (8) и удерживаются вместе на опорной поверхности (8), предпочтительно упакованные в дополнительную пластиковую пленочную обертку (9). Область техники, к которой относится изобретение Настоящее изобретение относится к упаковке, содержащей множество рулонов или панелей минеральной ваты, в частности стекловолокнистого изоляционного материала, с указанными в ограничительной части признаками п.1 формулы изобретения. Изобретение дополнительно относится к упаковочному модулю с указанными в ограничительной части признаками п.15 формулы изобретения и способу изготовления такой упаковки. Предшествующий уровень техники Минераловатные изделия, используемые для изоляции, имеют относительно низкую плотность. Это является причиной относительно высокой стоимости транспортировки весовой единицы такой продукции. Поэтому предпринимались попытки упаковывать минераловатную продукцию так, чтобы можно было использовать имеющийся объем внутри грузовиков или других транспортных средств оптимальным образом. Это приводит к образованию больших упаковок, объединяющих большое число рулонов или панелей минеральной ваты, которые упаковывают так, чтобы транспортировать большие блоки. Дополнительно предпринимались попытки образовывать упаковки минераловатных изделий так,чтобы сжать их. Однако при сжатии минераловатных изделий необходимо предотвращать их повреждение. Таким образом, любое сжатие необходимо выполнять так, что отдельное изделие можно транспортировать в сжатом состоянии, но на стройплощадке, как только его извлекут из упаковки, оно упруго деформировалось бы обратно к исходному размеру и плотности. Европейский патент 0220980 B1 раскрывает упаковку, содержащую множество рулонов, где каждый отдельный рулон стекловолокна сжимают во время наматывания изделия в рулон, затем осуществляется второй этап сжатия, когда множество рулонов упаковывают вместе для образования так называемого модуля. Затем множество модулей размещают в два ряда друг на друга для образования упаковки,которую окончательно обертывают в пластиковую пленку. Путем использования таких двух отдельных этапов сжатия можно достигнуть высоких степеней сжатия в целом. Однако необходимо дополнительное оборудование для образования отдельных модулей и установки модулей друг на друга на подходящей площадке, такой как поддон. Европейский патент 1321382 A раскрывает упаковку, содержащую множество свернутых рулонов минеральной ваты. Минераловатные рулоны располагаются на опорной поверхности параллельными рядами, состоящими в каждом случае из множества рулонов. Отдельные рулоны и ряды рулонов упаковывают в пластиковую пленочную обертку в сжатом состоянии, при этом отдельно упакованные ряды рулонов сжимают в продольном направлении. В упаковке по меньшей мере два слоя рядов рулонов располагают друг на друге и упаковывают в дополнительную пластиковую пленочную обертку. Данный патент представляет наиболее близкий аналог настоящего изобретения. Раскрытие изобретения Цель изобретения состоит в создании упаковки, содержащей множество рулонов или панелей минеральной ваты, которая может быть образована с высоким объемом выпуска и с хорошей эстетикой. Эта цель достигается упаковкой с признаками по п.1 формулы изобретения или упаковочным модулем с признаками по п.15 формулы изобретения. Способ изготовления такой упаковки раскрыт в п.17 формулы изобретения. В упаковке согласно изобретению, содержащей множество рулонов или панелей минеральной ваты и, в частности, стекловолокнистого изоляционного материала, каждый рулон или упаковка панелей удерживается в сжатом состоянии. Множество рулонов или упаковок панелей сгруппированы в один модуль соответственно, и множество модулей расположены на опорной поверхности упаковки. Модули находятся в сжатом состоянии и упакованы в обертку из пластиковой пленки. Упаковка отличается тем,что каждый модуль образован по меньшей мере двумя рядами рулонов или упаковок панелей, причем по меньшей мере два таких ряда расположены друг на друге так, что рулоны касаются друг друга на одной из передних поверхностей. Модули при расположении рядом друг с другом на опорной поверхности упаковываются пакетоформирующей машиной в дополнительную пластиковую пленочную обертку или ременными фиксаторами. Другими словами, каждый модуль образован так, что по меньшей мере два ряда рулонов или упаковок панелей расположены друг на друге. Это позволяет использовать упаковочную машину с двойной вместимостью по сравнению с предшествующим уровнем техники. Это же относится к пакетоформирующей машине, которая также имеет двойную вместимость и поэтому может работать полупериодами, потому что отсутствует необходимость ставить множество модулей друг на друга. В связи с указанным, при образовании модулей по меньшей мере двумя рядами рулонов или упаковок панелей, расположенных друг на друге, отсутствует необходимость образования отдельных слоев модулей внутри упаковки. Кроме возможности работы упаковочной машины и пакетоформирующей машины с двойной вместимостью может быть улучшена эстетика упаковки, потому что внутри каждого модуля можно достигнуть высокой точности совмещения рядов рулонов или упаковок панелей при расположении друг на друге. В зависимости от того, закрыты ли полностью модули пластиковой пленкой для защиты от попадания воды, окончательной упаковкой упаковки могут быть ременные фиксаторы в случае, когда модули полностью закрыты, или пластиковая пленочная обертка для защиты всей упаковки от нежелательного попадания воды. Упаковочный модуль согласно изобретению для множества рулонов или упаковок панелей минеральной ваты, в частности стекловолокнистого изоляционного материала, содержит сжатые рулоны минеральной ваты, которые отдельно упакованы в пластиковую пленку, или, в качестве альтернативы, сжатые пачки панелей минеральной ваты, которые упакованы в пластиковую пленку для образования упаковки панелей. Упаковочный модуль образован по меньшей мере двумя рядами рулонов или упаковок панелей, при этом по меньшей мере два таких ряда расположены друг на друге так, что рулоны касаются друг друга на одной из передних поверхностей и окружены дополнительной пластиковой пленкой. Дополнительно ряды рулонов или упаковок панелей дополнительно сжимаются в модуле. Другими словами, полное сжатие происходит в два раздельных этапа, т.е. первое сжатие рулонов или пачек панелей до окружения их пластиковой пленкой и второе сжатие рядов рулонов или упаковок до упаковки образованных модулей дополнительной пластиковой пленкой. Способ изготовления такой упаковки отличается тем, что модули образуются расположением по меньшей мере двух рядов рулонов или упаковок панелей рядом друг с другом, сжатием и обертыванием пластиковой пленки вокруг по меньшей мере двух рядов рулонов или упаковок панелей. Это обеспечивает возможность изготовления отдельных рядов рулонов или упаковок панелей на разных производственных линиях и объединение двух или более производственных линий вместе на вышеописанном этапе расположения рядов рядом друг с другом и обертывания пластиковой пленки вокруг по меньшей мере двух рядов. Другими словами, одна упаковочная машина, образующая модули, а также одна пакетоформирующая машина для образования окончательной упаковки могут быть использованы для двух или более параллельных производственных линий, которые в значительной степени уменьшают инвестиции для упаковки модулей и образования окончательной упаковки. Предпочтительные варианты осуществления изобретения следуют из другой формулы изобретения. Согласно предпочтительному варианту осуществления изобретения упаковка дополнительно содержит средство для разделения модулей на субблоки, состоящие из одного ряда рулонов или упаковок панелей соответственно. При разделении модулей на субблоки последние легче брать руками. Людям на стройплощадке дается свободный выбор транспортировать модули или, где пространственные условия делают это неблагоприятным, подразделять модуль на субблоки и перемещать только эти меньшие блоки. В связи с этим предпочтительно, чтобы средством для разделения модулей была движущаяся струна вокруг центральной линии пластиковой пленки, движущаяся в круговом направлении вокруг обертки модулей, причем движущаяся струна предпочтительно расположена волнообразным образом секциями внутри и снаружи обертки. Этот конкретный тип средства для разделения модулей на субблоки является предпочтительным в том, что он дополнительно удерживает относительно водонепроницаемую обертку вокруг модулей и уменьшает нежелательное попадание воды и влаги. Согласно альтернативному варианту осуществления изобретения средством для разделения модулей на субблоки является перфорация в обертке, которая расположена в круговом направлении вокруг модулей. Перфорация является наиболее удобным и наиболее рентабельным способом обеспечения такой разделительной линии. Независимо от того, как образована разделительная линия, ее предпочтительно покрывают водонепроницаемой лентой так, что вода не может проникать в разделительную линию. Согласно альтернативному варианту осуществления изобретения отдельные модули упаковки полностью герметически закрываются оберткой из пластиковой пленки. Термин "полностью герметически закрываются" означает, что обертка вокруг модулей обеспечивает водонепроницаемое закрытие, так что упаковка, а также и отдельные модули не подвергаются повреждениям из-за значительного поглощения воды, которая может наносить вред качеству волокна из-за следов нежелательных веществ в воде. В качестве альтернативы отдельные рулоны или отдельные упаковки панелей полностью герметически закрываются. Согласно предпочтительному варианту осуществления изобретения упаковка имеет общую высоту между 2,3 и 2,5 м и, более конкретно, около 2,4 м. Такая общая высота обеспечивает возможность обеспечения большого транспортного объема в общепринятых грузовых автомобилях или в вагонах поездов. Предпочтительно, опорной поверхностью упаковки является поддон, в частности стандартный поддон с площадкой 1,21,2 м. Обычно размер поддонов составляет 1,21,5 м - 1,21,45 м. В частности, используются стандартные поддоны с площадкой 1,21,2 м. Использование стандартного поддона является предпочтительным, потому что многие транспортные средства имеют размеры, такие, что транспортный объем приспособлен для принятия максимального количества товаров, хранимых на стандартных поддонах данного размера. Согласно предпочтительному варианту осуществления изобретения отдельные модули имеют по меньшей мере одну ручку для перемещения модулей на и в пределах стройплощадки. Такие ручки предпочтительно образованы аналогичным пластиковым материалом, как обертка вокруг модулей. Модули могут иметь один или два разных типа ручек. Первый тип ручки размещается в середине модуля и может быть использован для переноса всего модуля вильчатым подъемником или подъемным краном на стройплощадке. Эту ручку можно использовать, например, для подъема модуля на этаж дома. Чтобы переносить модуль, который может весить до 80 кг, одна такая ручка не подходит. С этой целью дополнительные ручки, например четыре ручки, могут быть размещены на сторонах модулей так, что их можно использовать для переноски всего модуля четырьмя рабочими. В качестве альтернативы модули могут быть разделены на субмодули, которые могут переносить два человека. Согласно предпочтительному варианту осуществления изобретения минераловатное изделие упаковки состоит из рулонов, при этом каждый рулон состоит из трех или четырех рулонов и два слоя рядов расположены внутри одного модуля. Другими словами, каждый модуль упаковки состоит из двух рядов сжатых минераловатных рулонов. Так как два ряда расположены друг на друге, рулоны похожи на вертикально установленные круговые цилиндры, которые стоят друг на друге внутри одного модуля. Ряды минеральной ваты предварительно сжимают при образовании рулонов из волокна минеральной ваты, и отдельные рулоны могут быть упакованы в пластиковую обертку, образующую юбку вокруг рулонов или тип пакета для сохранения отдельных рулонов в сжатом состоянии. Для сжатия рулонов может быть использовано устройство, описанное в европейском патенте 0220980 B1. Предпочтительно, минераловатное изделие имеет толщину между 60 и 240 мм и сжимается внутри каждого рулона так, что толщина изделия значительно уменьшается предпочтительно в пределах 1-8 раз и наиболее предпочтительно 3,5-5,5 раз. Согласно предпочтительному варианту осуществления минераловатное изделие упаковки имеет высокую упругость обратной деформации при зажатии между опорными элементами, такими как стропила кровельной конструкции, так что минераловатные изделия называют "вклинивающийся войлок". Способ изготовления упаковки согласно изобретению отличается тем, что модули образуют расположением по меньшей мере двух рядов рулонов или упаковок панелей рядом друг с другом так, что рулоны сближают, чтобы они касались друг друга на одной из передних поверхностей. После этого пластиковую пленку обертывают вокруг по меньшей мере двух рядов рулонов или панелей. Другими словами,при образовании модулей рулоны или упаковки панелей располагают для образования параллельных рядов. Согласно предпочтительному варианту осуществления способа модули составляют двумя рядами,ряды образуют на разных производственных линиях и объединяют вместе на этапе расположения двух рядов друг с другом. Этот конкретный предпочтительный вариант осуществления способа обеспечивает возможность изготовления рулонов или упаковок панелей на параллельных производственных линиях,объединения вместе рулонов или упаковок панелей, изготовленных при образовании модулей, и упаковки модулей для образования окончательной упаковки. При использовании данного конкретного способа можно достигнуть других преимуществ. Устройство для упаковки модулей, имеющее двойную вместимость по сравнению с предшествующим уровнем техники, может одновременно упаковывать изделия,которые изготавливаются на двух параллельных производственных линиях. Это же относится к пакетоформирующей машине, образующей окончательную упаковку, которая также имеет двойную вместимость, потому что нет больше необходимости ставить модули друг на друга до окончательного объединения модулей в упаковку согласно изобретению. Последний производственный этап так называемой пакетоформирующей машины предпочтительно выполняется укладыванием множества модулей на поддоне и фиксацией модулей на поддоне предпочтительно обертыванием дополнительной пластиковой пленки вокруг упаковки. Такая пакетоформирующая машина может быть выполнена более простой, потому что не должна удовлетворять высоким требованиям точного позиционирования разных модулей друг на друге. Способом согласно изобретению формируются модули, в которых ряды рулонов или упаковок панелей уже точно совмещены и может быть достигнута хорошая эстетика окончательной упаковки. Дополнительным преимуществом использования обычно одной упаковочной машины, образующей модули, и одной пакетоформирующей машины для двух производственных линий является уменьшение площади, требуемой на стройплощадке, и уменьшение в издержках инвестирования. Краткое описание чертежей Ниже изобретение будет описано посредством одного конкретного варианта осуществления со ссылками на чертежи, на которых показано следующее. На фиг. 1 схематично показан способ образования упаковки согласно изобретению, начинающийся с рядов минеральной ваты; на фиг. 2 схематично показан модуль согласно изобретению, составленный из минераловатных панелей; на фиг. 3 - вариант осуществления модуля, составленного из минераловатных рулонов; на фиг. 4 и 5 схематично показаны разделительные линии модулей струнами. Описание предпочтительного варианта осуществления Далее подробно будут описаны конкретные варианты осуществления изобретения. Первый вариант осуществления, изображенный на фиг. 1, относится к рулонам минеральной ваты. Однако следует понять, что те же самые основные принципы также применяются к образованию упаковки, составленной из упаковок панелей изоляционного материала. Фиг. 1 представляет один конкретный пример упаковки 10 и способ ее изготовления. Упаковка 10 состоит из 24 рулонов изоляционного материала, причем толщина изоляционного материала находится в пределах между 60 и 240 мм. Отдельные рулоны могут быть изготовлены стандартной длины L, которая предпочтительно составляет 1200 мм. Отдельные рулоны предварительно сжимают, что означает, что во время сматывания каждого рулона вышеупомянутая толщина изоляционного материала между 60 и 240 мм значительно уменьшается. Уменьшение толщины выбирается в соответствии с конкретной структурой изоляционного материала, потому что структура волокна изоляционного материала не должна разрушаться, так что изоляционный материал деформируется упруго обратно, по существу, к исходной толщине после разматывания с рулона. Степень сжатия, соответствующая уменьшению объема смотанного материала, составляет между 1 и 8 и предпочтительно между 3,5 и 5,5. После сжатия волокна при свертывании отдельных рулонов необходимо поддерживать желаемое сжатие и избегать упругого возвращения материала в несжатое состояние. С этой целью используют подходящую обертку, которой может быть юбка вокруг периферийной поверхности рулонов, пакет, также закрывающий одну переднюю поверхность цилиндрического рулона, или даже упаковка, закрывающая периферийную поверхность и обе передние поверхности рулона. Упаковку вокруг отдельных рулонов можно лучше всего выполнить пластиковой пленочной оберткой из термосвариваемого пластикового материала, который предпочтительно имеет дополнительные термоусаживаемые свойства. Предпочтительно, отдельные рулоны или отдельные упаковки панелей полностью герметически закрываются. Подходящим материалом для пластиковой пленочной обертки и для других оберток, описанных ниже,которые используют для модулей и самой упаковки, являются поливинилхлорид или полиэтилен. Как показано на фиг. 1, два рулона 1a и 2a сближены так, что они касаются друг друга на одной из передних поверхностей, соответственно. Два рулона 1a, 2a или могут быть изготовлены последовательно на одной производственной линии, или могут быть изготовлены одновременно на двух или более разных производственных линиях (не изображено), изготавливающих и упаковывающих отдельные рулоны изоляционных материалов, которые доставляют к упаковочному устройству, как изображено на фиг. 1. Фиг. 1 только схематично изображает важные этапы процесса, не давая подробного изображения используемых устройств, потому что устройства для скручивания рулонов в сжатом состоянии, устройства для упаковки рулонов, устройства для упаковки сжатых модулей и так называемые пакетоформирующие машины для укладки модулей на поддон и упаковывания окончательной упаковки известны в данной области техники. Несколько пар рулонов 1a-1d и 2a-2d объединены вместе так, что отдельные пары рулонов 1a, 2a,1b, 2b, 1c, 2c, 1d, 2d размещены так, что передние стороны примыкают друг к другу и расположены в конфигурации бок в бок, как изображено на фиг. 1. В конкретном варианте восемь рулонов изоляционного материала объединяют таким образом, как изображено на этапе A на фиг. 1. На следующем этапе В рулоны упаковывают в модули. С этой целью пластиковую пленочную обертку 3 размещают вокруг комплекта из восьми рулонов. Этот этап упаковки также можно выполнять,применяя сжатие, как раскрыто в европейском патенте 0220980 B1. Сжатие рулонов приводит к уменьшению ширины W модулей, что можно понять по деформированной и сжатой форме передних сторон отдельных рулонов. На этапе C два перекрывающихся конца пластиковой пленочной обертки 3 привариваются или приклеиваются друг к другу для образования шва 4. После расположения на этапе A и упаковки в обертку из пластиковой пленки 3 на этапах B и C образуется модуль 6 на этапе D. Каждый модуль состоит по меньшей мере из двух рядов свернутых рулонов, как изображено на фиг. 1, причем два таких рулона расположены рядом друг с другом в продольном направлении модуля. На следующем этапе E множество модулей 6a, 6b, 6c ставят друг на друга так, что расположение отдельных рулонов продолжается в третьем измерении. На следующем этапе F множество модулей 6a,6b, 6c приводят в вертикальное положение, т.е. с передними поверхностями одного слоя рулонов, стоящих на поддоне 8. На конечном этапе упаковку 10, как изображено на фиг. 1, дополнительно окружают пластиковой пленочной оберткой, которая может также включать в себя поддон как часть упаковки, так что при поднятии поддона сложенные модули внутри обертки не выпадают из поддона. Отдельные модули в каждом поддоне можно отдельно перемещать, как только снята обертка вокруг упаковки 10. Чтобы легче перемещать отдельные модули, может быть обеспечена ручка 12, которую для простоты произвольно разместили на фиг. 3. Ручку 12 можно также расположить на одной из коротких сторон модуля. Ручка 12 предпочтительно состоит из такого же материала, что и пластиковая пленочная обертка, чтобы упростить повторное использование оберточного материала. Ручка 12 служит для переноски всего модуля вильчатым подъемником или подъемным краном на стройплощадке. Ее можно использовать для поднятия всего модуля на определенный этаж или высоту в пределах стройплощадки. Ввиду того, что большой модуль может иметь значительный вес вплоть до 80 кг, ручка 12 должна иметь достаточную прочность на отрыв, так что весь модуль можно безопасно поднимать за ручку 12. Чтобы дополнительно упростить поднятие отдельных модулей, имеющих длину 2L, составляющую 2,4 м в случае варианта фиг. 1, обертку вокруг модулей можно обеспечить подходящим средством для отделения модуля 6 на отдельные слои рулонов, которым является, для вариантов фиг. 2 и 3, ряд рулонов или упаковок панелей. Такой отделенный блок уже не является модулем всей упаковки, но еще удержи-4 017858 вается вместе наружной оберткой, так что его можно транспортировать в пределах стройплощадки без необходимости удерживания вместе всех отдельных рулонов или упаковок панелей ряда 13. Средством для разделения модулей на слои может быть перфорация, движущаяся по кругу струна на месте пластиковой пленки, окружающей модули в месте, где отдельные ряды примыкают друг к другу. Движущаяся струна может двигаться волнообразными секциями попеременно внутри и снаружи пластиковой пленки,как можно лучше увидеть из схематичного изображения на фиг. 4, которая изображает струну 14, которая попеременно движется внутри обертки 3 и снаружи обертки 3. Секциями струны 14 внутри обертки 3 являются секции 14a, тогда как секциями струны 14 снаружи обертки 3 являются секции 14b. Уплотняющая лента 15 может быть размещена поверх струны 14 вдоль разделительной линии для предотвращения попадания воды или влаги через отверстия, образованные вдоль разделительной линии. Такая уплотняющая лента схематично изображена на фиг. 5 и может быть частично или полностью самоклеящейся на нижней стороне. Модуль, изображенный на фиг. 3, обеспечен дополнительными ручками 11, расположенными на коротких сторонах на модулях. В варианте, изображенном на фиг. 3, показаны четыре ручки 11, которые можно или использовать для переноски всего модуля четырьмя людьми, или после разделения модуля на субмодули для переноски каждого субмодуля двумя людьми. Фиг. 2 изображает модуль, который в отличие от модуля, изображенного на фиг. 1, составлен из сжатых минераловатных панелей 20. Несколько таких панелей ставят друг на друга и образованную пачку установленных друг на друга панелей обертывают в пластиковую пленку для получения упаковок 22. В варианте на фиг. 2 показаны в первом ряду четыре такие упаковки 22a, 22b, 22c, 22d. На другой стороне модуля показаны упаковки 22e, 22f, 22g и 22h второго ряда. В варианте на фиг. 2 четыре такие упаковки образуют ряд 13. Внутри модуля по меньшей мере два таких ряда 13 размещены друг на друге, и после сжатия в продольном направлении рядов 13 модуль 6 упаковывают в пластиковую пленочную обертку. В вариантах осуществления согласно фиг. 2 и 3 передние поверхности 7 модулей 6 не закрыты пластиковой пленочной оберткой. Однако при использовании термоусаживаемого пластикового материала для обертки она может иметь такой размер, что длина пластиковой пленочной обертки немного больше всей длины 2L модулей, так что под действием нагрева лишние участки на обоих передних концах 7 модулей закрываются на передних концах, что, по меньшей мере, также частично закрывает передние концы модулей. Согласно альтернативному варианту осуществления модуль может быть полностью герметично закрыт пластиковой пленкой. В этом случае дополнительная пластиковая пленка 9 вокруг объемной упаковки 10 больше не нужна, потому что модули сами имеют достаточную устойчивость против нежелательного попадания влаги. В этом случае объемная упаковка 10 может удерживаться вместе ременными фиксаторами (например, выполненными из пластика или металла) и также только закрепляться на поддоне 8 посредством ременных фиксаторов. Эта мера служит для сохранения всего количества пластикового пленочного материала, используемого для упаковки согласно изобретению. Упаковка согласно изобретению не только демонстрирует лучшую эстетику, потому что ряды 13 рулонов или панелей могут быть точно совмещены внутри каждого модуля. Дополнительным преимуществом упаковки является то, что и упаковочная машина, образующая модули, и пакетоформирующая машина, образующая окончательную упаковку, могут работать полупериодами по сравнению с ранее известными машинами или могут быть использованы для упаковки рулонов или панелей, изготовленных на двух или более параллельных производственных линиях, потому что объединение множества рядов в каждом предмете производства увеличивает вместимость во столько раз, что соответствует некоторому количеству рядов на модуль. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Упаковка (10), содержащая множество рулонов (1a, 1b, 1c, 1d, 2a, 2b, 2c, 2d) или упаковок (22a,22b,22c, 22d, 22e, 22f, 22g, 22h) панелей минеральной ваты, при этом каждый рулон (1a, 1b, 1c, 1d, 2a, 2b,2c, 2d) или упаковка (22a, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей удерживается в сжатом состоянии,множество рулонов (1a, 1b, 1c, 1d, 2 а, 2b, 2c, 2d) или упаковок (22 а, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей сгруппированы в один модуль (6), множество модулей (6a, 6b, 6c) расположены на опорной поверхности (9) упаковки (10) в вертикальном положении с торцевыми поверхностями рулонов одного ряда, стоящими на опорной поверхности, при этом модули (6; 6a, 6b, 6c) находятся в сжатом состоянии и упакованы в обертку (3) из пластиковой пленки, отличающаяся тем, что каждый модуль (6; 6a, 6b, 6c) образован по меньшей мере двумя рядами (13) рулонов (1a, 1b, 1c, 1d, 2 а, 2b, 2c, 2d) или упаковок (22a,22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей, причем по меньшей мере два ряда (13) расположены друг на друге так, что рулоны или упаковки панелей касаются друг друга одной из торцевых поверхностей и модули (6a, 6b, 6c) расположены рядом друг с другом на опорной поверхности (8) и удерживаются вместе на опорной поверхности (8). 2. Упаковка по п.1, отличающаяся тем, что модули (6a, 6b, 6c), расположенные рядом друг с другом на опорной поверхности (8) и удерживаемые вместе на опорной поверхности (8), упакованы в дополнительную пластиковую пленочную обертку. 3. Упаковка по п.1, отличающаяся тем, что отдельные модули (6a, 6b, 6c) упаковки (10) полностью герметически закрыты оберткой из пластиковой пленки. 4. Упаковка по п.1, отличающаяся тем, что дополнительно содержит средство (14) для разделения модулей на субблоки вдоль разделительной линии, причем субблоки состоят из одного ряда (13) рулонов(1a, 1b, 1c, 1d; 2 а, 2b, 2c, 2d) или упаковок (22a, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей соответственно. 5. Упаковка по п.4, отличающаяся тем, что средство для разделения модулей является движущейся струной (14), расположенной волнообразным образом секциями внутри и снаружи обертки (3). 6. Упаковка по п.4, отличающаяся тем, что средством для разделения модулей является перфорация в обертке (3), расположенная в круговом направлении вокруг обертки (3) модулей (6; 6a, 6b, 6c). 7. Упаковка по любому из пп.4-6, отличающаяся тем, что разделительная линия покрыта самоклеящейся водонепроницаемой лентой (15). 8. Упаковка по любому из пп.1-7, отличающаяся тем, что имеет общую высоту от 2,3 до 2,5 м и предпочтительно около 2,4 м. 9. Упаковка по любому из пп.1-8, отличающаяся тем, что опорной поверхностью (8) является поддон с площадкой 1,21,2 м. 10. Упаковка по любому из пп.1-9, отличающаяся тем, что отдельные модули (6; 6a, 6b, 6c) имеют ручку (12) для подъема отдельного модуля (6; 6a, 6b, 6c) сбалансированным образом. 11. Упаковка по любому из пп.1-10, отличающаяся тем, что содержит множество ручек для переноса отдельных модулей (6; 6a, 6b, 6c) по меньшей мере двумя людьми или субблоков (13) по меньшей мере одним человеком. 12. Упаковка по любому из пп.1-11, отличающаяся тем, что содержит рулоны (1a, 1b, 1c, 1d, 2 а, 2b,2c, 2d) из минеральной ваты и каждый ряд (13) рулонов содержит три или четыре рулона и два ряда (13) расположены друг на друге в одном модуле (6; 6a, 6b, 6c). 13. Упаковка по любому из пп.1-12, отличающаяся тем, что содержит рулоны (1a, 1b, 1c, 1d, 2 а, 2b,2c, 2d) из минеральной ваты, имеющие толщину между 60 и 240 мм, и минеральная вата сжата в каждом рулоне (1a, 1b, 1c, 1d, 2 а, 2b, 2c, 2d) так, что толщина рулонов значительно уменьшена, предпочтительно в 1-8 раз и более предпочтительно в 3,5-5,5 раз. 14. Упаковка по любому из пп.1-13, отличающаяся тем, что минеральная вата имеет высокую упругость обратной деформации и приспособлена для зажатия между стропилами или балками. 15. Упаковка по любому из пп.1-11, отличающаяся тем, что содержит упаковки (22a, 22b, 22c, 22d,22e, 22f, 22g, 22h) панелей из минеральной ваты и каждый ряд (13) упаковок панелей содержит три или четыре упаковки панелей и два ряда упаковок панелей расположены друг на друге в одном модуле (6). 16. Упаковочный модуль для множества рулонов (1a, 1b, 1c, 1d, 2a, 2b, 2c, 2d) или упаковок (22a,22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей из минеральной ваты, содержащий сжатые рулоны (1a, 1b, 1c,1d, 2 а, 2b, 2c, 2d) из минеральной ваты, каждый из которых отдельно упакован в пластиковую пленку для удержания в сжатом состоянии, или сжатые упаковки (22a, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей из минеральной ваты, упакованные в пластиковую пленку (3) для образования упаковки панелей, отличающийся тем, что упаковочный модуль (6; 6a, 6b, 6c) образован по меньшей мере двумя рядами (13) рулонов (1a, 1b, 1c, 1d; 2a, 2b, 2c, 2d) или упаковок (22 а, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей, причем по меньшей мере два ряда (13) расположены друг на друге так, что рулоны или упаковки панелей касаются друг друга одной из торцевых поверхностей. 17. Упаковочный модуль по п.16, отличающийся тем, что отдельные рулоны (1a, 1b, 1c, 1d, 2 а, 2b,2c, 2d) или отдельные упаковки (22 а, 22b, 22c, 22d, 22e, 22f, 22g, 22h) панелей полностью герметически закрыты пластиковой пленкой. 18. Способ изготовления упаковочного модуля по п.16 или 17, отличающийся тем, что располагают по меньшей мере два ряда рулонов или упаковок панелей рядом друг с другом так, что рулоны или упаковки панелей сближаются для касания друг друга одной из торцевых поверхностей, сжимают по меньшей мере два ряда рулонов или упаковки панелей при расположении рядом друг с другом и обертывают пластиковой пленкой вокруг по меньшей мере двух рядов с образованием упаковочного модуля. 19. Способ по п.18, отличающийся тем, что модуль образуют из двух указанных рядов, изготовленных на разных производственных линиях и объединенных друг с другом. 20. Способ изготовления упаковки по любому из пп.1-15, отличающийся тем, что изготавливают упаковочный модуль способом по п.18 или 19, располагают множество модулей на поддоне и фиксируют модули на поддоне обертыванием дополнительной пластиковой пленкой с образованием упаковки. 21. Способ по п.20, отличающийся тем, что для изготовления упаковки используют рулоны изоляционного материала и отдельные рулоны сматывают в сжатом состоянии и отдельно упаковывают в пластиковую пленочную обертку.

МПК / Метки

МПК: B65D 85/16, B65B 25/14, B65D 71/00, B65B 63/02

Метки: способ, упаковка, минераловатных, изделий, модули, образования, изготовления, упаковки

Код ссылки

<a href="https://eas.patents.su/9-17858-upakovka-dlya-mineralovatnyh-izdelijj-moduli-dlya-obrazovaniya-takojj-upakovki-i-sposob-izgotovleniya-takojj-upakovki.html" rel="bookmark" title="База патентов Евразийского Союза">Упаковка для минераловатных изделий, модули для образования такой упаковки и способ изготовления такой упаковки</a>

Предыдущий патент: Способ измерения электромагнитного отклика формаций, расположенных ниже подошвы водного слоя

Следующий патент: Синергетические гербицидные композиции и способы их применения

Случайный патент: Узел корпуса насоса с вкладышем