Метод получения изотропного кокса на основе сланцевого масла

Номер патента: 17755

Опубликовано: 28.02.2013

Авторы: Вельмар Игорь, Седов Николай, Преловская Земфира, Эхин Роберт

Формула / Реферат

1. Метод получения изотропного кокса на основе сланцевого масла, предусматривающий ввод сырья в коксовый куб и его последующее коксование, для чего сырьё нагревают до возникновения коксовой массы, образовавшийся изотропный кокс прокаливают, затем томят, а по завершении томления готовый изотропный кокс выводят из коксового куба, отличающийся тем, что перед коксованием проводят термоокисление находящегося в коксовом кубе сырья, термоокисление осуществляют путём подачи в куб воздуха и при температуре ниже температуры начала кипения сырья, термоокисление прекращают, когда температура размягчения сырья, определяемая методом кольца и шара, достигает 100-140°С, для образования изотропного кокса температуру сырья поднимают до 390-430°С, а после образования изотропного кокса его прокаливают в течение 2-2,5 ч.

2. Метод получения изотропного кокса на основе сланцевой смолы согласно п.1, отличающийся тем, что воздух подают в коксовый куб с интенсивностью 12,5-21 м3/ч на 1 т сырья в коксовом кубе.

3. Метод получения изотропного кокса на основе сланцевой смолы согласно п.1, отличающийся тем, что термоокисление осуществляют при температуре сырья 270-290°С.

4. Метод получения изотропного кокса на основе сланцевой смолы согласно п.1, отличающийся тем, что прокалку кокса осуществляют при температуре 330-355°С.

5. Метод получения изотропного кокса на основе сланцевой смолы согласно п.1, отличающийся тем, что для обеспечения тепла, необходимого для прокаливания изотропного кокса, температуру топки куба поддерживают в пределах 720-820°С.

Текст

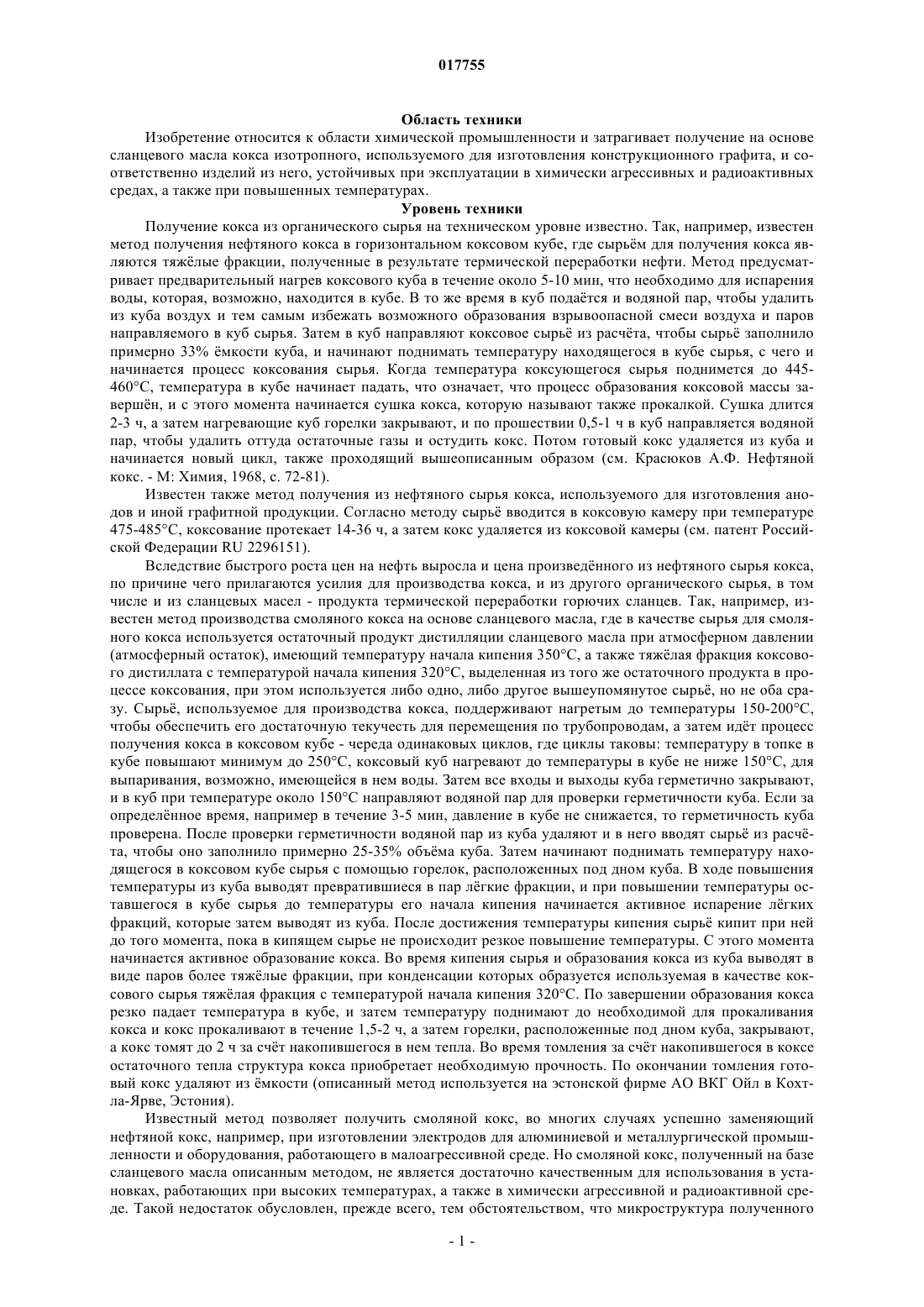

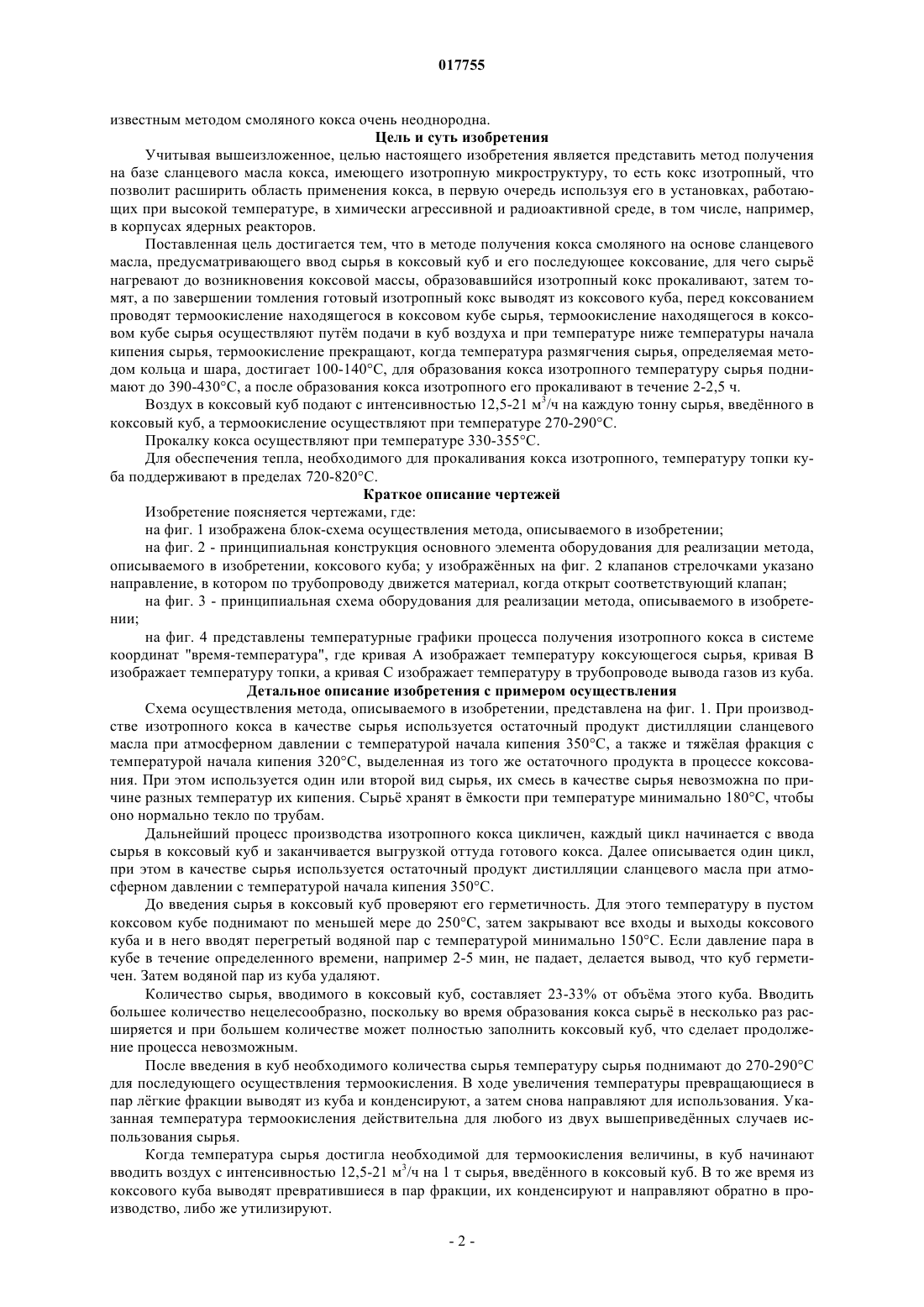

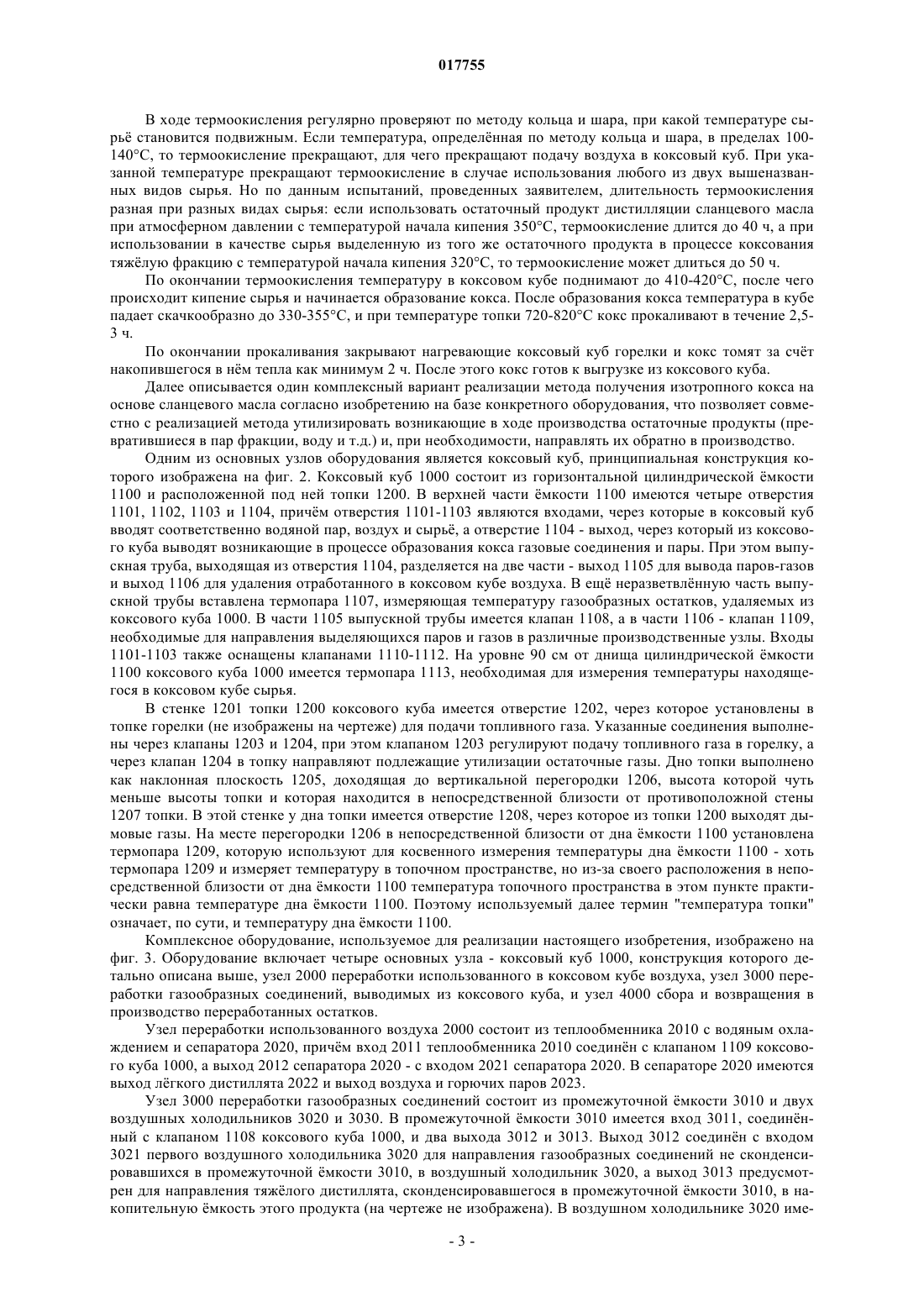

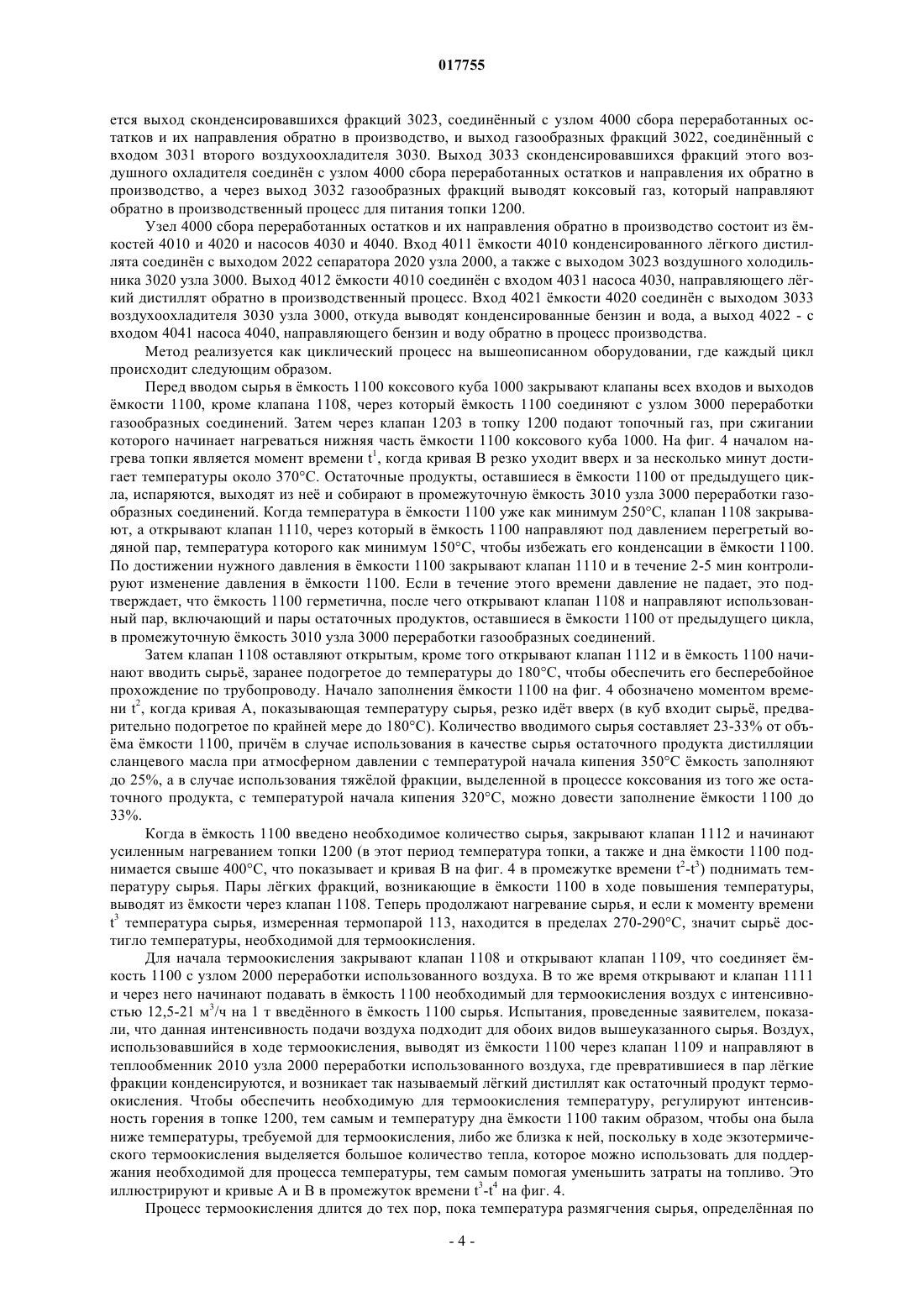

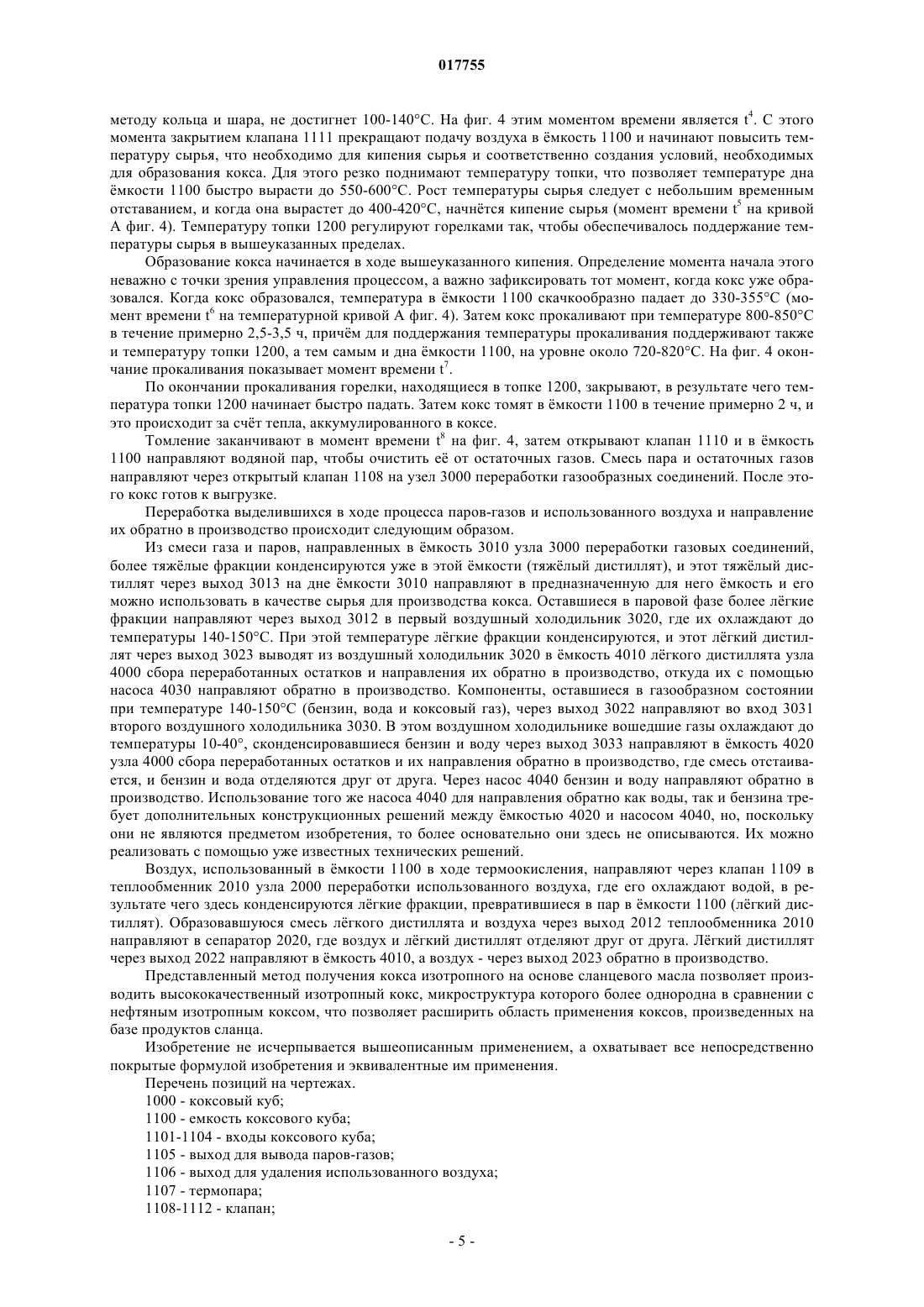

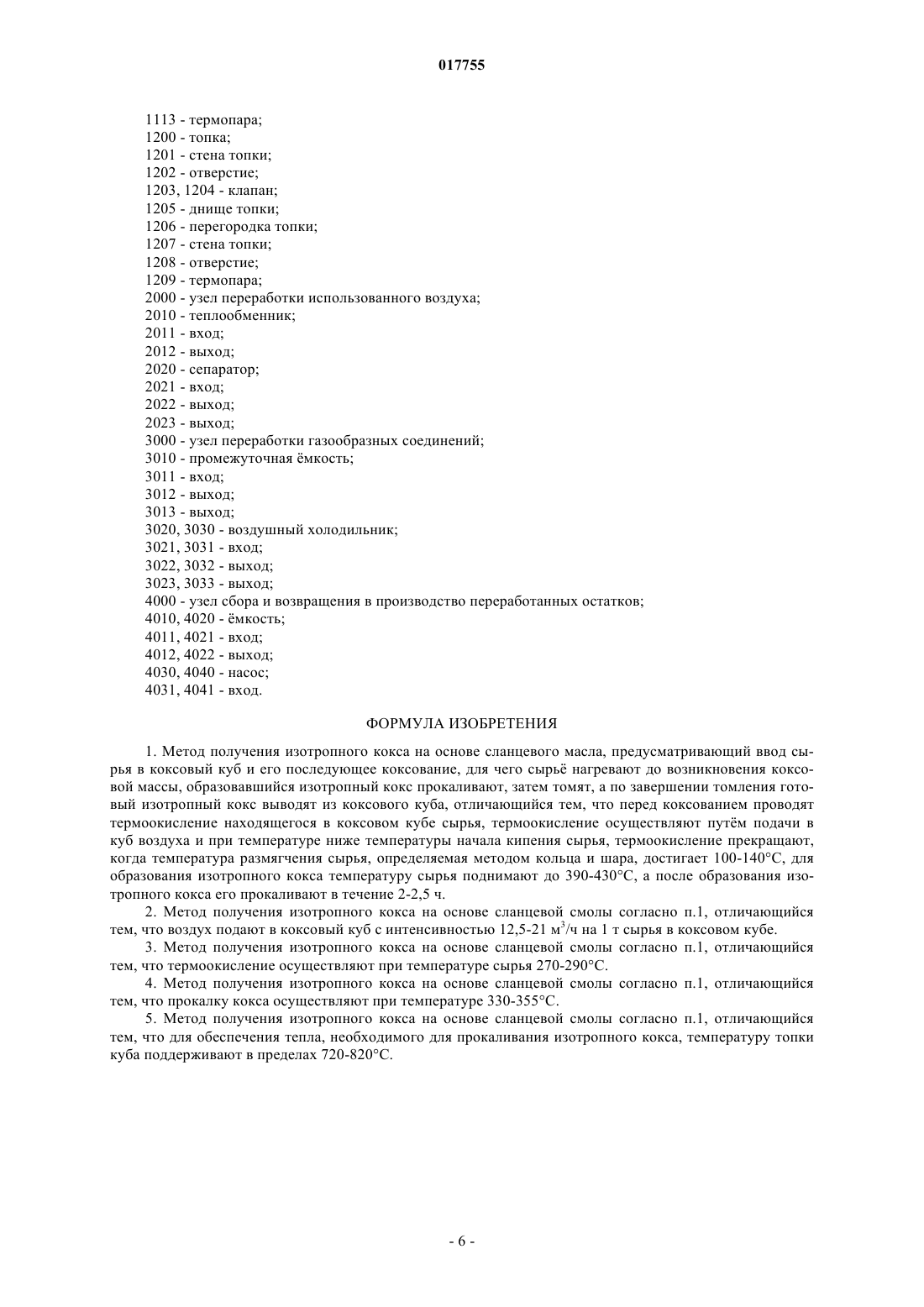

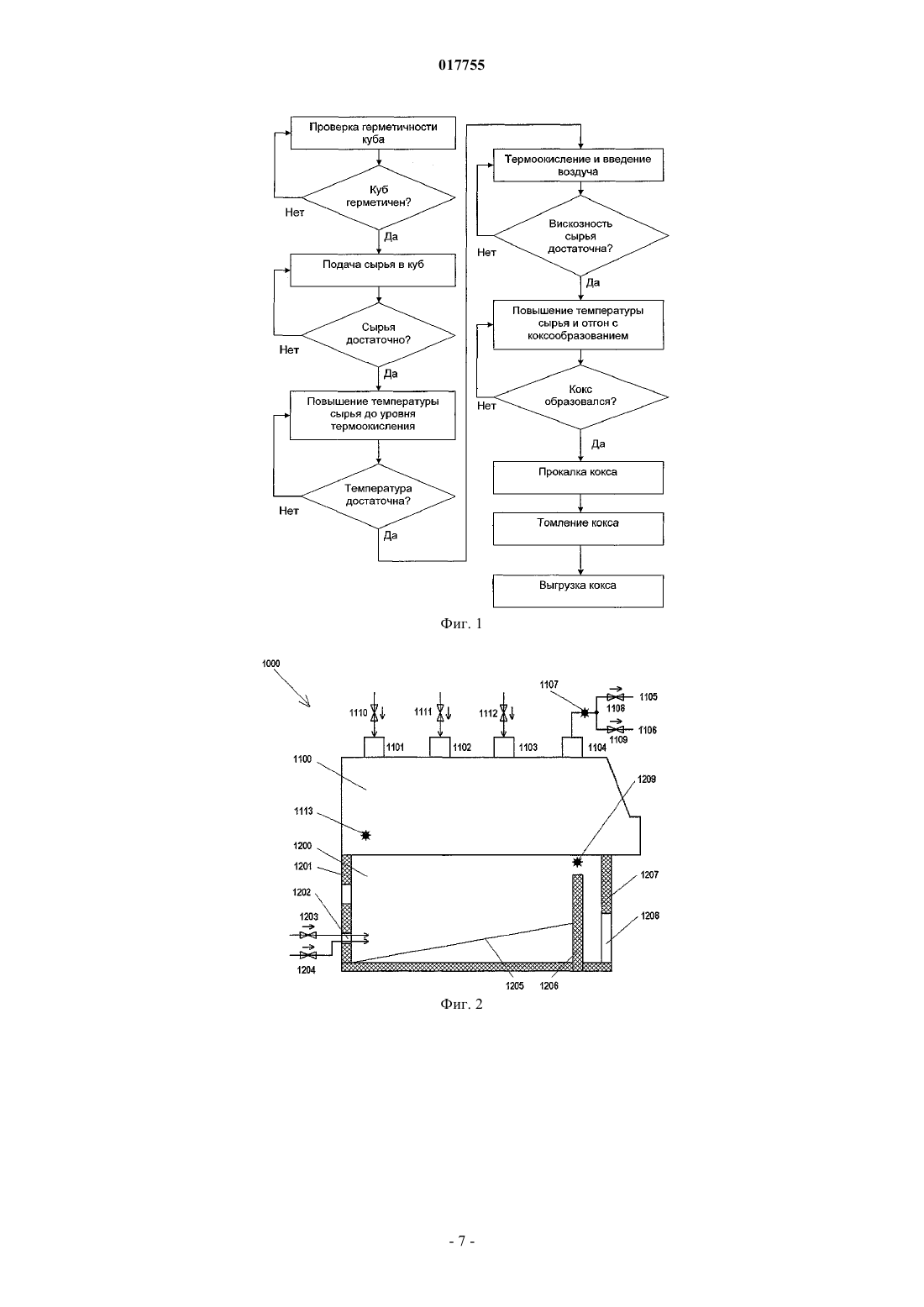

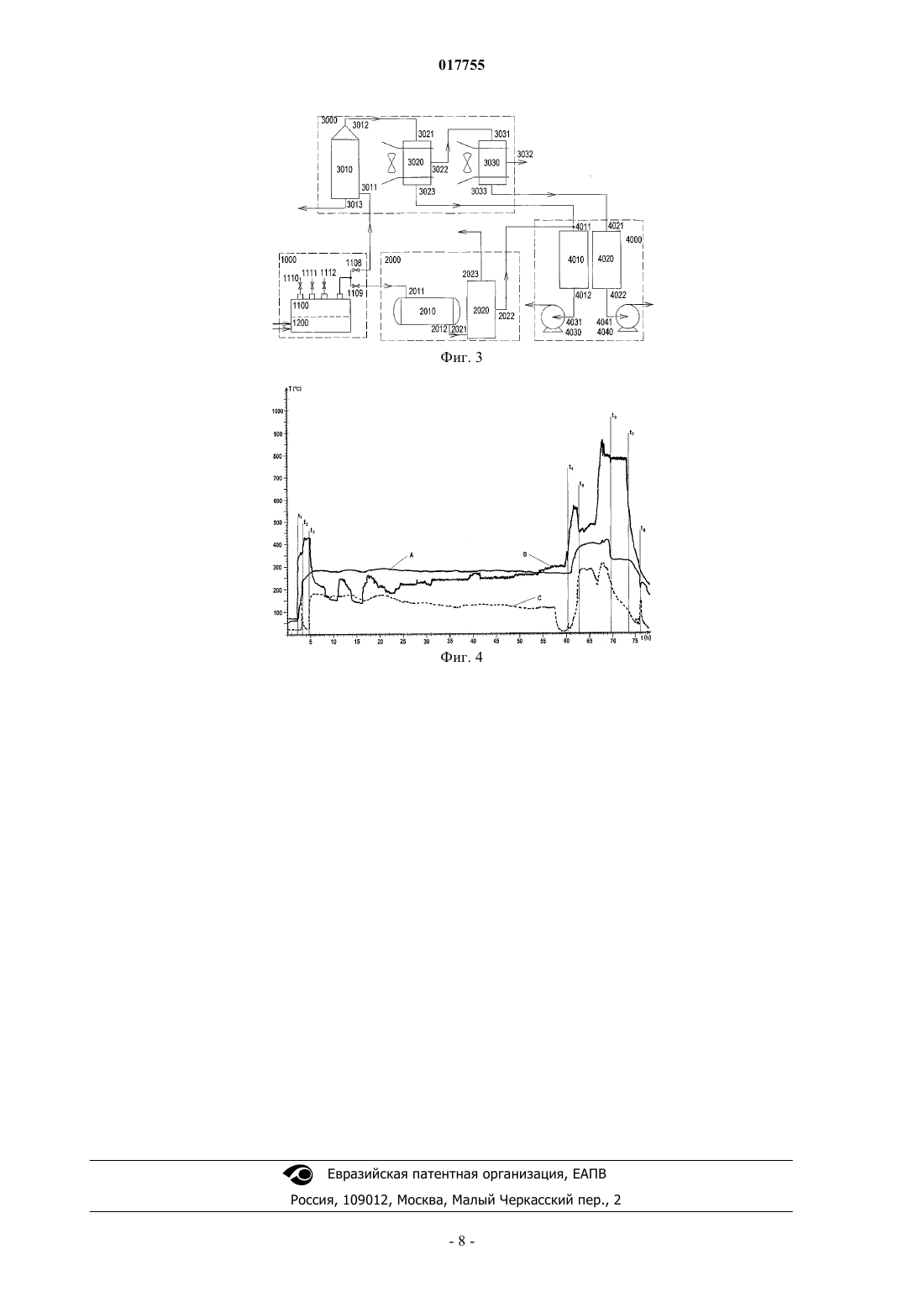

МЕТОД ПОЛУЧЕНИЯ ИЗОТРОПНОГО КОКСА НА ОСНОВЕ СЛАНЦЕВОГО МАСЛА Изобретение предназначено для получения изотропного кокса на базе сланцевого масла. Для этого сырь вводят в коксовый куб, а затем осуществляют его термоокисление, затем следуют коксование сырья, прокалка образовавшегося изотропного кокса с последующим его томлением и вывод готового кокса из куба. Термоокисление осуществляют при температуре 270-290 С и завершают тогда, когда температура размягчения сырья соответствует 100-140 С, определяемой по методу кольца и шара. Возникающие в ходе образования кокса пары и газы, а также использованный для термоокисления воздух обрабатывают и направляют обратно в производство.(71)(73) Заявитель и патентовладелец: ВКГ ОЙЛ АС (EE) 017755 Область техники Изобретение относится к области химической промышленности и затрагивает получение на основе сланцевого масла кокса изотропного, используемого для изготовления конструкционного графита, и соответственно изделий из него, устойчивых при эксплуатации в химически агрессивных и радиоактивных средах, а также при повышенных температурах. Уровень техники Получение кокса из органического сырья на техническом уровне известно. Так, например, известен метод получения нефтяного кокса в горизонтальном коксовом кубе, где сырьм для получения кокса являются тяжлые фракции, полученные в результате термической переработки нефти. Метод предусматривает предварительный нагрев коксового куба в течение около 5-10 мин, что необходимо для испарения воды, которая, возможно, находится в кубе. В то же время в куб податся и водяной пар, чтобы удалить из куба воздух и тем самым избежать возможного образования взрывоопасной смеси воздуха и паров направляемого в куб сырья. Затем в куб направляют коксовое сырь из расчта, чтобы сырь заполнило примерно 33% мкости куба, и начинают поднимать температуру находящегося в кубе сырья, с чего и начинается процесс коксования сырья. Когда температура коксующегося сырья поднимется до 445460 С, температура в кубе начинает падать, что означает, что процесс образования коксовой массы завершн, и с этого момента начинается сушка кокса, которую называют также прокалкой. Сушка длится 2-3 ч, а затем нагревающие куб горелки закрывают, и по прошествии 0,5-1 ч в куб направляется водяной пар, чтобы удалить оттуда остаточные газы и остудить кокс. Потом готовый кокс удаляется из куба и начинается новый цикл, также проходящий вышеописанным образом (см. Красюков А.Ф. Нефтяной кокс. - М: Химия, 1968, с. 72-81). Известен также метод получения из нефтяного сырья кокса, используемого для изготовления анодов и иной графитной продукции. Согласно методу сырь вводится в коксовую камеру при температуре 475-485 С, коксование протекает 14-36 ч, а затем кокс удаляется из коксовой камеры (см. патент Российской Федерации RU 2296151). Вследствие быстрого роста цен на нефть выросла и цена произведнного из нефтяного сырья кокса,по причине чего прилагаются усилия для производства кокса, и из другого органического сырья, в том числе и из сланцевых масел - продукта термической переработки горючих сланцев. Так, например, известен метод производства смоляного кокса на основе сланцевого масла, где в качестве сырья для смоляного кокса используется остаточный продукт дистилляции сланцевого масла при атмосферном давлении(атмосферный остаток), имеющий температуру начала кипения 350 С, а также тяжлая фракция коксового дистиллата с температурой начала кипения 320 С, выделенная из того же остаточного продукта в процессе коксования, при этом используется либо одно, либо другое вышеупомянутое сырь, но не оба сразу. Сырь, используемое для производства кокса, поддерживают нагретым до температуры 150-200 С,чтобы обеспечить его достаточную текучесть для перемещения по трубопроводам, а затем идт процесс получения кокса в коксовом кубе - череда одинаковых циклов, где циклы таковы: температуру в топке в кубе повышают минимум до 250 С, коксовый куб нагревают до температуры в кубе не ниже 150 С, для выпаривания, возможно, имеющейся в нем воды. Затем все входы и выходы куба герметично закрывают,и в куб при температуре около 150 С направляют водяной пар для проверки герметичности куба. Если за определнное время, например в течение 3-5 мин, давление в кубе не снижается, то герметичность куба проверена. После проверки герметичности водяной пар из куба удаляют и в него вводят сырь из расчта, чтобы оно заполнило примерно 25-35% объма куба. Затем начинают поднимать температуру находящегося в коксовом кубе сырья с помощью горелок, расположенных под дном куба. В ходе повышения температуры из куба выводят превратившиеся в пар лгкие фракции, и при повышении температуры оставшегося в кубе сырья до температуры его начала кипения начинается активное испарение лгких фракций, которые затем выводят из куба. После достижения температуры кипения сырь кипит при ней до того момента, пока в кипящем сырье не происходит резкое повышение температуры. С этого момента начинается активное образование кокса. Во время кипения сырья и образования кокса из куба выводят в виде паров более тяжлые фракции, при конденсации которых образуется используемая в качестве коксового сырья тяжлая фракция с температурой начала кипения 320 С. По завершении образования кокса резко падает температура в кубе, и затем температуру поднимают до необходимой для прокаливания кокса и кокс прокаливают в течение 1,5-2 ч, а затем горелки, расположенные под дном куба, закрывают,а кокс томят до 2 ч за счт накопившегося в нем тепла. Во время томления за счт накопившегося в коксе остаточного тепла структура кокса приобретает необходимую прочность. По окончании томления готовый кокс удаляют из мкости (описанный метод используется на эстонской фирме АО ВКГ Ойл в Кохтла-Ярве, Эстония). Известный метод позволяет получить смоляной кокс, во многих случаях успешно заменяющий нефтяной кокс, например, при изготовлении электродов для алюминиевой и металлургической промышленности и оборудования, работающего в малоагрессивной среде. Но смоляной кокс, полученный на базе сланцевого масла описанным методом, не является достаточно качественным для использования в установках, работающих при высоких температурах, а также в химически агрессивной и радиоактивной среде. Такой недостаток обусловлен, прежде всего, тем обстоятельством, что микроструктура полученного-1 017755 известным методом смоляного кокса очень неоднородна. Цель и суть изобретения Учитывая вышеизложенное, целью настоящего изобретения является представить метод получения на базе сланцевого масла кокса, имеющего изотропную микроструктуру, то есть кокс изотропный, что позволит расширить область применения кокса, в первую очередь используя его в установках, работающих при высокой температуре, в химически агрессивной и радиоактивной среде, в том числе, например,в корпусах ядерных реакторов. Поставленная цель достигается тем, что в методе получения кокса смоляного на основе сланцевого масла, предусматривающего ввод сырья в коксовый куб и его последующее коксование, для чего сырь нагревают до возникновения коксовой массы, образовавшийся изотропный кокс прокаливают, затем томят, а по завершении томления готовый изотропный кокс выводят из коксового куба, перед коксованием проводят термоокисление находящегося в коксовом кубе сырья, термоокисление находящегося в коксовом кубе сырья осуществляют путм подачи в куб воздуха и при температуре ниже температуры начала кипения сырья, термоокисление прекращают, когда температура размягчения сырья, определяемая методом кольца и шара, достигает 100-140 С, для образования кокса изотропного температуру сырья поднимают до 390-430 С, а после образования кокса изотропного его прокаливают в течение 2-2,5 ч. Воздух в коксовый куб подают с интенсивностью 12,5-21 м 3/ч на каждую тонну сырья, введнного в коксовый куб, а термоокисление осуществляют при температуре 270-290 С. Прокалку кокса осуществляют при температуре 330-355 С. Для обеспечения тепла, необходимого для прокаливания кокса изотропного, температуру топки куба поддерживают в пределах 720-820 С. Краткое описание чертежей Изобретение поясняется чертежами, где: на фиг. 1 изображена блок-схема осуществления метода, описываемого в изобретении; на фиг. 2 - принципиальная конструкция основного элемента оборудования для реализации метода,описываемого в изобретении, коксового куба; у изображнных на фиг. 2 клапанов стрелочками указано направление, в котором по трубопроводу движется материал, когда открыт соответствующий клапан; на фиг. 3 - принципиальная схема оборудования для реализации метода, описываемого в изобретении; на фиг. 4 представлены температурные графики процесса получения изотропного кокса в системе координат "время-температура", где кривая А изображает температуру коксующегося сырья, кривая В изображает температуру топки, а кривая С изображает температуру в трубопроводе вывода газов из куба. Детальное описание изобретения с примером осуществления Схема осуществления метода, описываемого в изобретении, представлена на фиг. 1. При производстве изотропного кокса в качестве сырья используется остаточный продукт дистилляции сланцевого масла при атмосферном давлении с температурой начала кипения 350 С, а также и тяжлая фракция с температурой начала кипения 320 С, выделенная из того же остаточного продукта в процессе коксования. При этом используется один или второй вид сырья, их смесь в качестве сырья невозможна по причине разных температур их кипения. Сырь хранят в мкости при температуре минимально 180 С, чтобы оно нормально текло по трубам. Дальнейший процесс производства изотропного кокса цикличен, каждый цикл начинается с ввода сырья в коксовый куб и заканчивается выгрузкой оттуда готового кокса. Далее описывается один цикл,при этом в качестве сырья используется остаточный продукт дистилляции сланцевого масла при атмосферном давлении с температурой начала кипения 350 С. До введения сырья в коксовый куб проверяют его герметичность. Для этого температуру в пустом коксовом кубе поднимают по меньшей мере до 250 С, затем закрывают все входы и выходы коксового куба и в него вводят перегретый водяной пар с температурой минимально 150 С. Если давление пара в кубе в течение определенного времени, например 2-5 мин, не падает, делается вывод, что куб герметичен. Затем водяной пар из куба удаляют. Количество сырья, вводимого в коксовый куб, составляет 23-33% от объма этого куба. Вводить большее количество нецелесообразно, поскольку во время образования кокса сырь в несколько раз расширяется и при большем количестве может полностью заполнить коксовый куб, что сделает продолжение процесса невозможным. После введения в куб необходимого количества сырья температуру сырья поднимают до 270-290 С для последующего осуществления термоокисления. В ходе увеличения температуры превращающиеся в пар лгкие фракции выводят из куба и конденсируют, а затем снова направляют для использования. Указанная температура термоокисления действительна для любого из двух вышеприведнных случаев использования сырья. Когда температура сырья достигла необходимой для термоокисления величины, в куб начинают вводить воздух с интенсивностью 12,5-21 м 3/ч на 1 т сырья, введнного в коксовый куб. В то же время из коксового куба выводят превратившиеся в пар фракции, их конденсируют и направляют обратно в производство, либо же утилизируют.-2 017755 В ходе термоокисления регулярно проверяют по методу кольца и шара, при какой температуре сырь становится подвижным. Если температура, определнная по методу кольца и шара, в пределах 100140 С, то термоокисление прекращают, для чего прекращают подачу воздуха в коксовый куб. При указанной температуре прекращают термоокисление в случае использования любого из двух вышеназванных видов сырья. Но по данным испытаний, проведенных заявителем, длительность термоокисления разная при разных видах сырья: если использовать остаточный продукт дистилляции сланцевого масла при атмосферном давлении с температурой начала кипения 350 С, термоокисление длится до 40 ч, а при использовании в качестве сырья выделенную из того же остаточного продукта в процессе коксования тяжлую фракцию с температурой начала кипения 320 С, то термоокисление может длиться до 50 ч. По окончании термоокисления температуру в коксовом кубе поднимают до 410-420 С, после чего происходит кипение сырья и начинается образование кокса. После образования кокса температура в кубе падает скачкообразно до 330-355 С, и при температуре топки 720-820 С кокс прокаливают в течение 2,53 ч. По окончании прокаливания закрывают нагревающие коксовый куб горелки и кокс томят за счт накопившегося в нм тепла как минимум 2 ч. После этого кокс готов к выгрузке из коксового куба. Далее описывается один комплексный вариант реализации метода получения изотропного кокса на основе сланцевого масла согласно изобретению на базе конкретного оборудования, что позволяет совместно с реализацией метода утилизировать возникающие в ходе производства остаточные продукты (превратившиеся в пар фракции, воду и т.д.) и, при необходимости, направлять их обратно в производство. Одним из основных узлов оборудования является коксовый куб, принципиальная конструкция которого изображена на фиг. 2. Коксовый куб 1000 состоит из горизонтальной цилиндрической мкости 1100 и расположенной под ней топки 1200. В верхней части мкости 1100 имеются четыре отверстия 1101, 1102, 1103 и 1104, причм отверстия 1101-1103 являются входами, через которые в коксовый куб вводят соответственно водяной пар, воздух и сырь, а отверстие 1104 - выход, через который из коксового куба выводят возникающие в процессе образования кокса газовые соединения и пары. При этом выпускная труба, выходящая из отверстия 1104, разделяется на две части - выход 1105 для вывода паров-газов и выход 1106 для удаления отработанного в коксовом кубе воздуха. В ещ неразветвлнную часть выпускной трубы вставлена термопара 1107, измеряющая температуру газообразных остатков, удаляемых из коксового куба 1000. В части 1105 выпускной трубы имеется клапан 1108, а в части 1106 - клапан 1109,необходимые для направления выделяющихся паров и газов в различные производственные узлы. Входы 1101-1103 также оснащены клапанами 1110-1112. На уровне 90 см от днища цилиндрической мкости 1100 коксового куба 1000 имеется термопара 1113, необходимая для измерения температуры находящегося в коксовом кубе сырья. В стенке 1201 топки 1200 коксового куба имеется отверстие 1202, через которое установлены в топке горелки (не изображены на чертеже) для подачи топливного газа. Указанные соединения выполнены через клапаны 1203 и 1204, при этом клапаном 1203 регулируют подачу топливного газа в горелку, а через клапан 1204 в топку направляют подлежащие утилизации остаточные газы. Дно топки выполнено как наклонная плоскость 1205, доходящая до вертикальной перегородки 1206, высота которой чуть меньше высоты топки и которая находится в непосредственной близости от противоположной стены 1207 топки. В этой стенке у дна топки имеется отверстие 1208, через которое из топки 1200 выходят дымовые газы. На месте перегородки 1206 в непосредственной близости от дна мкости 1100 установлена термопара 1209, которую используют для косвенного измерения температуры дна мкости 1100 - хоть термопара 1209 и измеряет температуру в топочном пространстве, но из-за своего расположения в непосредственной близости от дна мкости 1100 температура топочного пространства в этом пункте практически равна температуре дна мкости 1100. Поэтому используемый далее термин "температура топки" означает, по сути, и температуру дна мкости 1100. Комплексное оборудование, используемое для реализации настоящего изобретения, изображено на фиг. 3. Оборудование включает четыре основных узла - коксовый куб 1000, конструкция которого детально описана выше, узел 2000 переработки использованного в коксовом кубе воздуха, узел 3000 переработки газообразных соединений, выводимых из коксового куба, и узел 4000 сбора и возвращения в производство переработанных остатков. Узел переработки использованного воздуха 2000 состоит из теплообменника 2010 с водяным охлаждением и сепаратора 2020, причм вход 2011 теплообменника 2010 соединн с клапаном 1109 коксового куба 1000, а выход 2012 сепаратора 2020 - с входом 2021 сепаратора 2020. В сепараторе 2020 имеются выход лгкого дистиллята 2022 и выход воздуха и горючих паров 2023. Узел 3000 переработки газообразных соединений состоит из промежуточной мкости 3010 и двух воздушных холодильников 3020 и 3030. В промежуточной мкости 3010 имеется вход 3011, соединнный с клапаном 1108 коксового куба 1000, и два выхода 3012 и 3013. Выход 3012 соединн с входом 3021 первого воздушного холодильника 3020 для направления газообразных соединений не сконденсировавшихся в промежуточной мкости 3010, в воздушный холодильник 3020, а выход 3013 предусмотрен для направления тяжлого дистиллята, сконденсировавшегося в промежуточной мкости 3010, в накопительную мкость этого продукта (на чертеже не изображена). В воздушном холодильнике 3020 име-3 017755 ется выход сконденсировавшихся фракций 3023, соединнный с узлом 4000 сбора переработанных остатков и их направления обратно в производство, и выход газообразных фракций 3022, соединнный с входом 3031 второго воздухоохладителя 3030. Выход 3033 сконденсировавшихся фракций этого воздушного охладителя соединн с узлом 4000 сбора переработанных остатков и направления их обратно в производство, а через выход 3032 газообразных фракций выводят коксовый газ, который направляют обратно в производственный процесс для питания топки 1200. Узел 4000 сбора переработанных остатков и их направления обратно в производство состоит из мкостей 4010 и 4020 и насосов 4030 и 4040. Вход 4011 мкости 4010 конденсированного лгкого дистиллята соединн с выходом 2022 сепаратора 2020 узла 2000, а также с выходом 3023 воздушного холодильника 3020 узла 3000. Выход 4012 мкости 4010 соединн с входом 4031 насоса 4030, направляющего лгкий дистиллят обратно в производственный процесс. Вход 4021 мкости 4020 соединн с выходом 3033 воздухоохладителя 3030 узла 3000, откуда выводят конденсированные бензин и вода, а выход 4022 - с входом 4041 насоса 4040, направляющего бензин и воду обратно в процесс производства. Метод реализуется как циклический процесс на вышеописанном оборудовании, где каждый цикл происходит следующим образом. Перед вводом сырья в мкость 1100 коксового куба 1000 закрывают клапаны всех входов и выходов мкости 1100, кроме клапана 1108, через который мкость 1100 соединяют с узлом 3000 переработки газообразных соединений. Затем через клапан 1203 в топку 1200 подают топочный газ, при сжигании которого начинает нагреваться нижняя часть мкости 1100 коксового куба 1000. На фиг. 4 началом нагрева топки является момент времени t1, когда кривая В резко уходит вверх и за несколько минут достигает температуры около 370 С. Остаточные продукты, оставшиеся в мкости 1100 от предыдущего цикла, испаряются, выходят из не и собирают в промежуточную мкость 3010 узла 3000 переработки газообразных соединений. Когда температура в мкости 1100 уже как минимум 250 С, клапан 1108 закрывают, а открывают клапан 1110, через который в мкость 1100 направляют под давлением перегретый водяной пар, температура которого как минимум 150 С, чтобы избежать его конденсации в мкости 1100. По достижении нужного давления в мкости 1100 закрывают клапан 1110 и в течение 2-5 мин контролируют изменение давления в мкости 1100. Если в течение этого времени давление не падает, это подтверждает, что мкость 1100 герметична, после чего открывают клапан 1108 и направляют использованный пар, включающий и пары остаточных продуктов, оставшиеся в мкости 1100 от предыдущего цикла,в промежуточную мкость 3010 узла 3000 переработки газообразных соединений. Затем клапан 1108 оставляют открытым, кроме того открывают клапан 1112 и в мкость 1100 начинают вводить сырь, заранее подогретое до температуры до 180 С, чтобы обеспечить его бесперебойное прохождение по трубопроводу. Начало заполнения мкости 1100 на фиг. 4 обозначено моментом времени t2, когда кривая А, показывающая температуру сырья, резко идт вверх (в куб входит сырь, предварительно подогретое по крайней мере до 180 С). Количество вводимого сырья составляет 23-33% от объма мкости 1100, причм в случае использования в качестве сырья остаточного продукта дистилляции сланцевого масла при атмосферном давлении с температурой начала кипения 350 С мкость заполняют до 25%, а в случае использования тяжлой фракции, выделенной в процессе коксования из того же остаточного продукта, с температурой начала кипения 320 С, можно довести заполнение мкости 1100 до 33%. Когда в мкость 1100 введено необходимое количество сырья, закрывают клапан 1112 и начинают усиленным нагреванием топки 1200 (в этот период температура топки, а также и дна мкости 1100 поднимается свыше 400 С, что показывает и кривая В на фиг. 4 в промежутке времени t2-t3) поднимать температуру сырья. Пары лгких фракций, возникающие в мкости 1100 в ходе повышения температуры,выводят из мкости через клапан 1108. Теперь продолжают нагревание сырья, и если к моменту времениt3 температура сырья, измеренная термопарой 113, находится в пределах 270-290 С, значит сырь достигло температуры, необходимой для термоокисления. Для начала термоокисления закрывают клапан 1108 и открывают клапан 1109, что соединяет мкость 1100 с узлом 2000 переработки использованного воздуха. В то же время открывают и клапан 1111 и через него начинают подавать в мкость 1100 необходимый для термоокисления воздух с интенсивностью 12,5-21 м 3/ч на 1 т введнного в мкость 1100 сырья. Испытания, проведенные заявителем, показали, что данная интенсивность подачи воздуха подходит для обоих видов вышеуказанного сырья. Воздух,использовавшийся в ходе термоокисления, выводят из мкости 1100 через клапан 1109 и направляют в теплообменник 2010 узла 2000 переработки использованного воздуха, где превратившиеся в пар лгкие фракции конденсируются, и возникает так называемый лгкий дистиллят как остаточный продукт термоокисления. Чтобы обеспечить необходимую для термоокисления температуру, регулируют интенсивность горения в топке 1200, тем самым и температуру дна мкости 1100 таким образом, чтобы она была ниже температуры, требуемой для термоокисления, либо же близка к ней, поскольку в ходе экзотермического термоокисления выделяется большое количество тепла, которое можно использовать для поддержания необходимой для процесса температуры, тем самым помогая уменьшить затраты на топливо. Это иллюстрируют и кривые А и В в промежуток времени t3-t4 на фиг. 4. Процесс термоокисления длится до тех пор, пока температура размягчения сырья, определнная по-4 017755 методу кольца и шара, не достигнет 100-140 С. На фиг. 4 этим моментом времени является t4. С этого момента закрытием клапана 1111 прекращают подачу воздуха в мкость 1100 и начинают повысить температуру сырья, что необходимо для кипения сырья и соответственно создания условий, необходимых для образования кокса. Для этого резко поднимают температуру топки, что позволяет температуре дна мкости 1100 быстро вырасти до 550-600 С. Рост температуры сырья следует с небольшим временным отставанием, и когда она вырастет до 400-420 С, начнтся кипение сырья (момент времени t5 на кривой А фиг. 4). Температуру топки 1200 регулируют горелками так, чтобы обеспечивалось поддержание температуры сырья в вышеуказанных пределах. Образование кокса начинается в ходе вышеуказанного кипения. Определение момента начала этого неважно с точки зрения управления процессом, а важно зафиксировать тот момент, когда кокс уже образовался. Когда кокс образовался, температура в мкости 1100 скачкообразно падает до 330-355 С (момент времени t6 на температурной кривой А фиг. 4). Затем кокс прокаливают при температуре 800-850 С в течение примерно 2,5-3,5 ч, причм для поддержания температуры прокаливания поддерживают также и температуру топки 1200, а тем самым и дна мкости 1100, на уровне около 720-820 С. На фиг. 4 окончание прокаливания показывает момент времени t7. По окончании прокаливания горелки, находящиеся в топке 1200, закрывают, в результате чего температура топки 1200 начинает быстро падать. Затем кокс томят в мкости 1100 в течение примерно 2 ч, и это происходит за счт тепла, аккумулированного в коксе. Томление заканчивают в момент времени t8 на фиг. 4, затем открывают клапан 1110 и в мкость 1100 направляют водяной пар, чтобы очистить е от остаточных газов. Смесь пара и остаточных газов направляют через открытый клапан 1108 на узел 3000 переработки газообразных соединений. После этого кокс готов к выгрузке. Переработка выделившихся в ходе процесса паров-газов и использованного воздуха и направление их обратно в производство происходит следующим образом. Из смеси газа и паров, направленных в мкость 3010 узла 3000 переработки газовых соединений,более тяжлые фракции конденсируются уже в этой мкости (тяжлый дистиллят), и этот тяжлый дистиллят через выход 3013 на дне мкости 3010 направляют в предназначенную для него мкость и его можно использовать в качестве сырья для производства кокса. Оставшиеся в паровой фазе более лгкие фракции направляют через выход 3012 в первый воздушный холодильник 3020, где их охлаждают до температуры 140-150 С. При этой температуре лгкие фракции конденсируются, и этот лгкий дистиллят через выход 3023 выводят из воздушный холодильник 3020 в мкость 4010 лгкого дистиллята узла 4000 сбора переработанных остатков и направления их обратно в производство, откуда их с помощью насоса 4030 направляют обратно в производство. Компоненты, оставшиеся в газообразном состоянии при температуре 140-150 С (бензин, вода и коксовый газ), через выход 3022 направляют во вход 3031 второго воздушного холодильника 3030. В этом воздушном холодильнике вошедшие газы охлаждают до температуры 10-40, сконденсировавшиеся бензин и воду через выход 3033 направляют в мкость 4020 узла 4000 сбора переработанных остатков и их направления обратно в производство, где смесь отстаивается, и бензин и вода отделяются друг от друга. Через насос 4040 бензин и воду направляют обратно в производство. Использование того же насоса 4040 для направления обратно как воды, так и бензина требует дополнительных конструкционных решений между мкостью 4020 и насосом 4040, но, поскольку они не являются предметом изобретения, то более основательно они здесь не описываются. Их можно реализовать с помощью уже известных технических решений. Воздух, использованный в мкости 1100 в ходе термоокисления, направляют через клапан 1109 в теплообменник 2010 узла 2000 переработки использованного воздуха, где его охлаждают водой, в результате чего здесь конденсируются лгкие фракции, превратившиеся в пар в мкости 1100 (лгкий дистиллят). Образовавшуюся смесь лгкого дистиллята и воздуха через выход 2012 теплообменника 2010 направляют в сепаратор 2020, где воздух и лгкий дистиллят отделяют друг от друга. Лгкий дистиллят через выход 2022 направляют в мкость 4010, а воздух - через выход 2023 обратно в производство. Представленный метод получения кокса изотропного на основе сланцевого масла позволяет производить высококачественный изотропный кокс, микроструктура которого более однородна в сравнении с нефтяным изотропным коксом, что позволяет расширить область применения коксов, произведенных на базе продуктов сланца. Изобретение не исчерпывается вышеописанным применением, а охватывает все непосредственно покрытые формулой изобретения и эквивалентные им применения. Перечень позиций на чертежах. 1000 - коксовый куб; 1100 - емкость коксового куба; 1101-1104 - входы коксового куба; 1105 - выход для вывода паров-газов; 1106 - выход для удаления использованного воздуха; 1107 - термопара; 1108-1112 - клапан;-5 017755 1113 - термопара; 1200 - топка; 1201 - стена топки; 1202 - отверстие; 1203, 1204 - клапан; 1205 - днище топки; 1206 - перегородка топки; 1207 - стена топки; 1208 - отверстие; 1209 - термопара; 2000 - узел переработки использованного воздуха; 2010 - теплообменник; 2011 - вход; 2012 - выход; 2020 - сепаратор; 2021 - вход; 2022 - выход; 2023 - выход; 3000 - узел переработки газообразных соединений; 3010 - промежуточная мкость; 3011 - вход; 3012 - выход; 3013 - выход; 3020, 3030 - воздушный холодильник; 3021, 3031 - вход; 3022, 3032 - выход; 3023, 3033 - выход; 4000 - узел сбора и возвращения в производство переработанных остатков; 4010, 4020 - мкость; 4011, 4021 - вход; 4012, 4022 - выход; 4030, 4040 - насос; 4031, 4041 - вход. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Метод получения изотропного кокса на основе сланцевого масла, предусматривающий ввод сырья в коксовый куб и его последующее коксование, для чего сырь нагревают до возникновения коксовой массы, образовавшийся изотропный кокс прокаливают, затем томят, а по завершении томления готовый изотропный кокс выводят из коксового куба, отличающийся тем, что перед коксованием проводят термоокисление находящегося в коксовом кубе сырья, термоокисление осуществляют путм подачи в куб воздуха и при температуре ниже температуры начала кипения сырья, термоокисление прекращают,когда температура размягчения сырья, определяемая методом кольца и шара, достигает 100-140 С, для образования изотропного кокса температуру сырья поднимают до 390-430 С, а после образования изотропного кокса его прокаливают в течение 2-2,5 ч. 2. Метод получения изотропного кокса на основе сланцевой смолы согласно п.1, отличающийся тем, что воздух подают в коксовый куб с интенсивностью 12,5-21 м 3/ч на 1 т сырья в коксовом кубе. 3. Метод получения изотропного кокса на основе сланцевой смолы согласно п.1, отличающийся тем, что термоокисление осуществляют при температуре сырья 270-290 С. 4. Метод получения изотропного кокса на основе сланцевой смолы согласно п.1, отличающийся тем, что прокалку кокса осуществляют при температуре 330-355 С. 5. Метод получения изотропного кокса на основе сланцевой смолы согласно п.1, отличающийся тем, что для обеспечения тепла, необходимого для прокаливания изотропного кокса, температуру топки куба поддерживают в пределах 720-820 С.

МПК / Метки

МПК: C10B 57/04, C10B 55/00, C10B 1/06, C10B 51/00, C10B 57/12

Метки: получения, метод, кокса, сланцевого, изотропного, основе, масла

Код ссылки

<a href="https://eas.patents.su/9-17755-metod-polucheniya-izotropnogo-koksa-na-osnove-slancevogo-masla.html" rel="bookmark" title="База патентов Евразийского Союза">Метод получения изотропного кокса на основе сланцевого масла</a>

Предыдущий патент: Выпуклая гребневидная вставка с отклоненными скошенными поверхностями

Следующий патент: Производные тиенопиридона в качестве активаторов амр-активированной протеинкиназы (амрк)

Случайный патент: Средство для местного лечения, ухода и предупреждения возникновения повреждений кожной ткани, способ его получения и применение