Способ нагрева в стеклоплавильной печи с низким содержанием nox при высокой теплопередаче

Формула / Реферат

1. Способ нагрева стеклообразующего расплава в печи, содержащей боковые стенки, оборудованные поперечными горелками, и оснащенной регенераторами, отличающийся тем, что по меньшей мере в одну поперечную горелку подают окислитель топлива, содержащий менее 30 об.% кислорода, и топливо таким образом, что соотношение импульса окислителя топлива к импульсу топлива находится в диапазоне от 5 до 13.

2. Способ согласно предыдущему пункту, отличающийся тем, что по меньшей мере в одну поперечную горелку подают окислитель топлива и топливо, причем соотношение импульса окислителя топлива к импульсу топлива находится в диапазоне от 6 до 11.

3. Способ согласно одному из предыдущих пунктов, отличающийся тем, что соотношение импульса окислителя топлива к импульсу топлива находится в диапазоне ниже 9,5.

4. Способ согласно одному из предыдущих пунктов, отличающийся тем, что окислитель топлива содержит менее 25 об.% кислорода.

5. Способ согласно одному из предыдущих пунктов, отличающийся тем, что свод канала подачи окислителя топлива составляет с горизонталью угол, находящийся в диапазоне от 18 до 30°.

6. Способ согласно одному из предыдущих пунктов, отличающийся тем, что величина угла между направлением свода канала подачи окислителя топлива и направлением канала подачи топлива находится в диапазоне от 21 до 42°.

7. Способ согласно одному из предыдущих пунктов, отличающийся тем, что соотношение сечения подвода окислителя топлива к сечению подвода топлива указанной горелки находится в диапазоне от 20 до 2×105.

8. Способ согласно одному из предыдущих пунктов, отличающийся тем, что подводы окислителя топлива поперечно установленной горелки имеют в каждой боковой стенке сечение в диапазоне от 0,5 до 2 м2.

9. Способ согласно одному из предыдущих пунктов, отличающийся тем, что величина мощности указанной выше поперечно установленной горелки находится в диапазоне от 4 до 12 МВт.

10. Способ согласно одному из предыдущих пунктов, отличающийся тем, что боковые стенки, оборудованные поперечными горелками, отстоят друг от друга на расстоянии от 7 до 16 м.

11. Способ согласно одному из предыдущих пунктов, отличающийся тем, что печь содержит от 3 до 10 поперечных горелок.

12. Способ согласно одному из предыдущих пунктов, отличающийся тем, что общее содержание кислорода в окислителе топлива превышает 15 об.%.

13. Способ согласно одному из предыдущих пунктов, отличающийся тем, что питание горелки производится жидким топливом.

14. Способ согласно предыдущему пункту, отличающийся тем, что горелка содержит форсунку для разбрызгивания жидкого топлива, содержащую канал подачи жидкого топлива и канал подачи распыляемой среды, причем указанный выше канал подачи жидкого топлива содержит элемент, перфорированный наклонными трубками, для придания топливу формы полой вращающейся струи перед тем, как оно покинет форсунку, причем образующая каждой из указанной трубки образует угол менее 10° с направлением подвода жидкого топлива.

15. Способ согласно одному из пп.1-12, отличающийся тем, что питание горелки производится газообразным топливом.

Текст

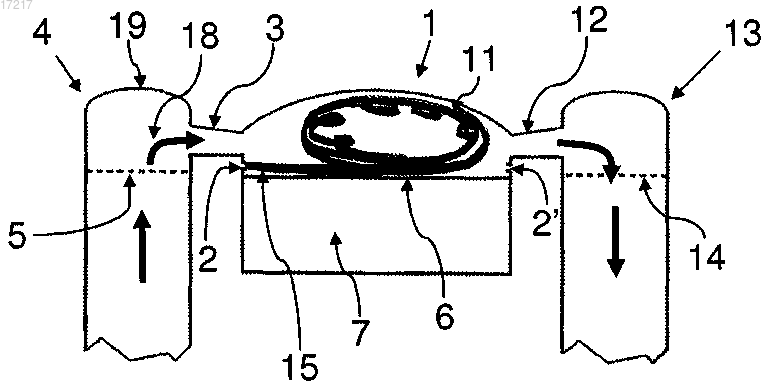

Изобретение относится к способу нагрева расплава стекла в печи (1), содержащей боковые стенки,оборудованные поперечными горелками, и оснащенной регенераторами (4, 13), отличающемуся тем, что по меньшей мере в одну горелку подаются окислитель топлива, содержащий менее 30 об.% кислорода, и топливо, причем соотношение количества подаваемого в горелку окислителя топлива к количеству подаваемого топлива находится в диапазоне от 5 до 13. Этот способ работы обеспечивает великолепную теплопередачу к стеклу и низкое загрязнение. 017217 Изобретение относится к стеклоплавильной печи с поперечно расположенными горелками, оборудованной регенераторами типа тех, которые используются при производстве расплавленного стекла,трансформируемого в плоское стекло на стеклофлотационной установке в ванне с металлом обычно на базе олова. В большинстве стеклоплавильных печей, в которых применяются факелы пламени, существует проблема борьбы с нежелательным выделением в дымовые газы окиси азота (NOx). Эти печи должны выделять, к тому же, и минимально возможное количество одноокиси углерода и при этом эффективно работать. Печь будет эффективно работать только тогда, когда будет иметь высокую производительность(высокий объем работ, выполненных за один рабочий цикл) по выходу высококачественного стекла и продолжительный срок службы, и все это при минимально возможном потреблении электроэнергии. На срок службы печи может повлиять повреждение ее огнеупорных элементов, в частности по причине возникновения местного перегрева, причем указанное повреждение может привести, кроме того, к загрязнению изготовленного стекла. В самом деле, местный перегрев может вызвать плавление огнеупорных элементов, подтеки которого могут смешиваться со стеклом, образуя в нем то, что специалисты называют слезой (по-английски "knot"). Выделения NOx оказывают отрицательное влияние одновременно и на здоровье человека, и на окружающую среду. В самом деле, с одной стороны, NO2 представляет собой раздражающий газ, приводящий к респираторным заболеваниям. С другой стороны, при контакте с атмосферой эти газы способны образовывать кислотные дожди. И, наконец, они вызывают фотохимическое загрязнение окружающей среды, так как в сочетании с летучими органическими соединениями и солнечным излучением выделения NOx приводят к образованию озона, называемого тропосферным, увеличение концентрации которого в атмосфере на малой высоте является опасным для человека, особенно в периоды сильной жары. Вот почему нормы на выделения NOx становятся все более и более жесткими. Одно уже существование этих норм вынуждает производителей печей типа стеклоплавильных и предприятия, которые их используют,постоянно стремиться максимально ограничивать выделения NOx, доводя их предпочтительно до уровня меньше 800 и даже меньше 700 мг на 1 нм 3 дымовых газов. На образование NOx влияет температура. В самом деле, начиная с температуры 1300 С, объем выделений NOx возрастает по экспоненте. Известно несколько способов снижения объемов выделенияNOx. Первый способ заключается во введении в выделяемые газы восстановителя с тем, чтобы преобразовать NOx в азот. В качестве такого восстановителя может применяться аммиак, однако его применение осложняется трудностями, связанными с его хранением и работой с ним. Можно также использовать в качестве восстановителя и природный газ, однако это возможно лишь в ущерб потреблению этого газа самой печью и приводит к повышению выделений CO2. Присутствие в некоторых частях печи, таких как регенераторы, восстановительных газов (одноокиси углерода) может, кроме того, привести к ускорению разрушения огнеупорных элементов этих зон. Таким образом, предпочтительно отказаться от применения такой технологии и идти по пути принятия так называемых первичных мер. Эти меры называют первичными потому, что они предназначены не для того, чтобы разрушать уже образовавшиеся выделенияNOx, как это предусматривается в вышеописанном способе, а скорее для того, чтобы воспрепятствовать их образованию, например, в зоне действия факела пламени. Указанные меры, кроме того, легче реализовать на практике, и, следовательно, они будут более эффективны. Эти меры не могут, однако, полностью заменить собой вышеприведенную технологию, но они могут выгодно ее дополнить. Указанные первичные меры представляют собой в любом случае те предварительные меры, которые необходимо предпринять для уменьшения расхода реактивов при реализации вторичных мер. Существующие меры можно подразделить на несколько категорий: меры, соответствующие первой категории, предназначены для снижения образования газов NOx путем применения технологии, называемой "reburning", в соответствии с которой в камере сгорания печи создается зона с недостатком воздуха. Недостатками этой технологии являются повышение температуры в зоне расположения насадок регенераторов и необходимость специальной разработки как самих регенераторов, так и их насадок с целью придания им, в частности, необходимой герметичности и стойкости к разрушению. Кроме того, применение этой технологии приводит к повышению образования одноокиси углерода, которая вызывает, в силу своей восстановительной способности, повреждение огнеупорных элементов; меры, соответствующие второй категории, предназначены для обеспечения такого воздействия на факел пламени, которое позволит снизить и даже помешать образованию газов NOx в зоне его действия. С этой целью можно, например, попытаться снизить избыток воздуха, поступающего в зону горения. Можно также попытаться ограничить размер пиковых подъемов температур за счет поддержания постоянной длины факела пламени и увеличения объема фронта пламени с целью снижения средней температуры внутри факела пламени. Подобное решение описано, например, в патентах US 6047565 иWO 9802386. Согласно этому решению предлагается способ сжигания топлива с целью расплавления стекла, в соответствии с которым подача как топлива, так и его окислителя осуществляется таким образом, чтобы растянуть во времени контакт пары "топливо/окислитель топлива" и/или повысить объем это-1 017217 го контакта с целью уменьшения выделения газов NOx. В патентах ЕР 921349 (или US 6244524) и во французской заявке на изобретение 0754028, поданной 26 марта 2007 г., предлагается с целью снижения выделений газов NOx применять горелку, оборудованную по меньшей мере одной форсункой, содержащей канал подачи жидкого топлива типа мазута и канал подачи распыляющей среды, расположенный концентрично относительно указанного выше канала подачи жидкого топлива, причем указанный канал подачи жидкого топлива содержит элемент, перфорированный наклонно расположенными отверстиями, придающими жидкому топливу форму полой струи, практически плотно облегающей внутреннюю стенку. В патенте JP-A-2003269709 описан способ нагрева расплава стекла в печи с поперечно установленными горелками, оборудованной регенераторами и работающей на газообразном топливе. В патенте US 4946382 описан способ сжигания жидкого топлива совместно с окислителем топлива,в качестве которого может использоваться воздух, обогащенный кислородом, в котором отношение импульса кислорода к импульсу топлива составляет от 10 до 30. Изобретение относится к стеклоплавильным печам, оборудованным поперечно установленными горелками и регенераторами. С точки зрения специалиста в рассматриваемой области техники термином"горелка" обозначается, в случае печей с поперечно установленными горелками, пара систем "форсунка/подача воздуха", установленных друг напротив друга в боковых стенках, называемых также вертикальными опорами. Горелка содержит, таким образом, две форсунки и два канала подачи воздуха, при этом каждая боковая стенка оборудована одной из форсунок и одним из каналов подачи воздуха, создающих совместно один факел пламени, выходящий из одной из боковых стенок. Таким образом, каждая боковая стенка оборудуется одной полугорелкой горелки, причем обе полугорелки располагаются друг напротив друга в боковых стенках. Разумеется, струя, выходящая из форсунки одной полугорелки, может быть разделена на несколько собранных в группу струй, участвующих в образовании одного и того же факела пламени, в силу чего термину "форсунка" соответствует понятие группы форсунок или группы каналов подачи. Задачей настоящего изобретения является обеспечение возможности снижения образования газовNOx за счет изменения способа ввода как окислителя топлива, так и самого топлива, а более конкретно за счет изменения их импульса. Таким образом, изобретение относится к способу нагрева расплава стекла в печи, содержащей боковые стенки, оборудованные поперечно установленными в них горелками, и снабженной регенераторами, отличающемуся тем, что по меньшей мере в одну поперечно установленную горелку подаются и окислитель топлива, содержащий менее 30 об.% кислорода, и топливо, причем оба подаются в нее с отношением импульса подаваемого в горелку топлива к импульсу окислителя, находящимся в диапазоне от 5 до 13. В самом деле, было установлено, что наиболее выгодно устанавливать отношение R импульса окислителя топлива к импульсу топлива в диапазоне от 5 до 13. При этом предпочтительно поддерживать это отношение R выше 6. Предпочтительно также поддерживать R ниже 11 и даже ниже 9,5. В частности, величина R может находиться в диапазоне от 6 до 11 и даже от 6 до 9,5. При осуществлении реакции сгорания окислитель топлива всегда в избытке. Образующиеся факелы пламени играют роль окислителей. Напомним, что импульс вещества равен произведению массового расхода этого вещества на его скорость и выражается в ньютонах. В самом деле, было замечено, что при одной и той же мощности нагрева величина этого отношения R влияет в значительной степени на форму факела пламени, на направление движения дымовых газов, на температуры под сводом печи и в свободном пространстве (имеется в виду верхняя часть регенератора, расположенная над насадками огнеупорных элементов; по-английски "free space") регенераторов, а также на качество теплопередачи к массе стекла. В самом деле, удалось установить, что за счет точного подбора значения отношения R можно направить образующиеся при сжигании топлива дымовые газы в направлении горелки под свод печи,прижимая факел пламени к массе стекла. Подобное прижатие факела пламени к поверхности стекла улучшает теплопередачу от факела пламени к стеклу. Кроме того, благодаря такому увеличению теплопередачи к стеклу температура свода печи поддерживается в разумных пределах ввиду того, что образующиеся при сжигании топлива дымовые газы максимально освобождаются от содержащихся в них калорий. При слишком малых значениях отношения R факел пламени меньше прижимается к поверхности массы стекла. Образующиеся при сжигании топлива дымовые газы формируют при этом под сводом печи циркуляционную петлю меньшего размера, однако температура свода печи имеет тенденцию к увеличению. При слишком высоких значениях отношения R факел пламени хорошо прижимается к массе стекла, но его длина чрезмерно высока, и он имеет тенденцию "лизать" своим концом вертикальную опору (боковую стенку печи, по-английски "breastwall"), расположенную напротив форсунки, из которой выходит факел пламени, что приводит к разрушению указанной выше вертикальной опоры и к плавлению огнеупорных элементов, находящихся в контакте с расплавом стекла, что, в свою очередь, приводит к возникновению в готовом стекле дефектов, называемых "слезами". При особо высоких значениях отношения R кончик факела пламени способен проникать внутрь той части отверстия регенератора, которая расположена напротив форсунки, из которой выходит факел пламени. Следствием этого является ухудшение теплопередачи к стеклу, ускоренное разрушение канала регенератора и самого регенератора и повышение содержания одноокиси углерода.-2 017217 В настоящем изобретении окислителем топлива является воздух, причем воздух, слегка обогащенный кислородом, т.е. обогащенный таким образом, что общее процентное содержание кислорода в окислителе топлива оказывается ниже 30 об.%, как правило, ниже 25 об.%. Величина этого общего процентного содержания кислорода в окислителе топлива превышает 15 об.%. Перед тем как покинуть свой канал подачи, окислитель топлива предварительно нагревается. Его температура превышает 1200 С, как правило, она ниже 1500 С. Согласно настоящему изобретению в качестве топлива может применяться жидкое топливо. Речь может идти о жидком горючем ископаемом, широко используемом в устройствах сжигания топлива,применяемых для нагрева обратимых в стекло материалов в печах стекольных заводов. Может идти речь,например, о тяжелом мазуте. В последнем случае для разбрызгивания указанного жидкого топлива будет использоваться распыляющая среда (такая как воздух или природный газ). Разбрызгивание жидкого топлива в печи производится форсункой. Особо подходящая для этих целей форсунка описана во французской заявке на патент 0754028, поданной 26 марта 2007 г., содержание которой включено в настоящее изобретение с соответствующей ссылкой. В частности, форсунка для разбрызгивания жидкого топлива может содержать канал подачи жидкого топлива и канал подачи распыляющей среды, причем указанный канал подачи жидкого топлива содержит элемент, перфорированный наклонно расположенными отверстиями, придающими указанному топливу форму полой струи, которой придается вращательное движение перед тем, как она покинет форсунку, а образующая каждого из указанных каналов составляет с направлением подвода жидкого топлива угол, равный по меньшей мере 10. Жидкое топливо обычно впрыскивается при температуре от 100 до 150 С, а предпочтительно в диапазоне от 120 до 140 С. Жидкое топливо имеет обычно вязкость, равную по меньшей мере 510-6 м 2/с, причем величина этой вязкости находится, в частности, в диапазоне от 10-5 до 210-5 м 2/с. Топливом может служить также газ, такой, например, как природный газ, метан, воздух, обогащенный бутаном, воздух, обогащенный пропаном. В этом случае форсунка может относиться к типу форсунок с двойным импульсом газа, т.е. к типу форсунок, содержащих два концентрично расположенных трубопровода подвода газообразного топлива (один подвод для подачи под высоким давлением и второй под низким давлением), как это описано, например,во французской заявке на изобретение 0850701, поданной 5 февраля 2008 г., содержание которой включено в настоящее изобретение с соответствующей ссылкой. Может применяться также и форсунка смешанного типа, т.е. форсунка, содержащая как подвод газообразного топлива, так и подвод жидкого топлива, причем оба вида топлива могут впрыскиваться попеременно или одновременно. Форсунка смешанного типа описана во французском патенте, опубликованном под номером FR 2834774. Обычно форсунка размещается под местом подвода окислителя топлива. Подвод окислителя топлива обеспечивается путем открытия, на уровне каждой боковой стенки (и, следовательно, с целью обслуживания каждой полугорелки), относительно большого сечения, поперечная площадь которого может находиться, в частности, в диапазоне от 0,5 до 2 м 2, причем каждый канал подвода воздуха каждой полугорелки может обслуживать несколько форсунок (в соответствии с понятием "группа форсунок"). Каналы подачи окислителя топлива имеют ориентированный вниз свод (наклоненный в направлении движения окислителя топлива), что необходимо для того, чтобы обеспечить движение окислителя топлива в направлении поверхности стекольной бани. Свод канала подачи окислителя топлива образует с горизонталью угол в диапазоне от 18 до 30. Канал подачи топлива обычно слегка направлен вверх (в направлении движения топлива). Указанный канал образует с горизонталью угол, находящийся обычно в диапазоне от 3 до 12. Таким образом, направления, приданные движению потоков топлива и окислителя топлива, конвергентны друг по отношению к другу в тот момент, когда топливо и окислитель топлива покидают свои каналы подачи. Величина угла между направлением свода канала подачи окислителя топлива и направлением канала подачи топлива обычно находится в диапазоне от 21 до 42. Канал подачи топлива имеет сечение намного меньшее, чем у канала подачи окислителя топлива. В случае применения жидкого топлива размер этого сечения находится в пределах от 5 до 30 мм 2, причем это сечение может соответствовать как сечению одного единственного канала, так и суммарному сечению группы расположенных друг рядом с другом каналов в зоне действия одной и той же полугорелки одной боковой стенки. В случае газообразного топлива размер указанного сечения обычно находится в диапазоне от 3000 до 9000 мм 2, причем это сечение может соответствовать как сечению одного единственного канала, так и суммарному сечению группы расположенных друг рядом с другом каналов в зоне действия одной и той же полугорелки одной боковой стенки. Величина отношения сечения канала подвода окислителя топлива к сечению трубопровода подвода топлива (речь может идти о нескольких трубопроводах подводах топлива, в частности о 3-5 трубопроводах подвода, выполненных в виде нескольких форсунок, входящих в состав одной и той же группы и обеспечивающих формирование одного факела пламени) находится обычно в диапазоне от 20 до 2105. Мощность каждой поперечно установленной горелки печи находится обычно в диапазоне от 4 до 12 МВт. Регенераторы, хорошо известные специалистам, служат для рекуперации тепла, выделяемого дымовыми газами, образующимися при сжигании топлива. Они состоят из огнеупорных элементов, по-3 017217 мещенных в отдельных, работающих попеременно отсеках. Эти печи оборудуются обычно по меньшей мере тремя горелками (каждая из которых содержит две полугорелки, установленные друг напротив друга и работающие одна после другой) и количеством регенераторов, равным по числу количеству полугорелок, для попеременного нагрева окислителя топлива и сбора дымовых газов. В то время как одна полугорелка горелки одной из боковых стенок работает и формирует факел пламени, окислитель топлива к которому подводится и подогревается первым регенератором, расположенным позади указанной выше полугорелки, происходит сбор дымовых газов и их транспортировка ко второму регенератору, который рекуперирует их тепло, причем указанный выше второй регенератор помещен напротив указанной выше полугорелки позади другой боковой стенки. Две полугорелки одной и той же горелки работают попеременно, в циклическом режиме, в соответствии с которым при остановке первой полугорелки включается в работу вторая полугорелка, окислитель топлива к которой подводится и подогревается вторым регенератором (который в предыдущем этапе служил коллектором дымовых газов). Первый регенератор служит в этом случае коллектором дымовых газов. Таким образом, в течение заданного времени (например,в течение периода от 10 до 40 мин) печь вынуждают работать в одном направлении, а затем направление работы печи меняют. В случае печи с поперечно установленными горелками регенераторы размещаются за боковыми стенками печи. Настоящее изобретение относится ко всем типам стеклоплавильных печей с поперечно установленными горелками, в частности, оно относится к расплавлению стекла с целью формирования плоского стекла во флотационной установке. Стекло течет в печи в направлении от входной стенки к выходной стенке и между двух боковых стенок (вертикальных опор). Боковые стенки (параллельные друг другу), оборудованные поперечно установленными горелками, обычно отстоят друг от друга на расстояние от 7 до 16 м. Вертикальные опоры оснащаются горелками, например, двумя установленными друг напротив друга полугорелками. Печь оборудуется поперечно установленными горелками, количество которых составляет обычно от 3 до 10, т.е. каждая вертикальная опора содержит обычно от 3 до 10 систем "форсунка/подвод окислителя топлива" (т.е. от 6 до 20 систем "форсунка/канал подачи воздуха" на одну печь). Изобретение относится также к использованию способа согласно изобретению для снижения содержания окиси азота (газы NOx) в дымовых газах, образующихся при сжигании топлива в стеклоплавильной печи, оборудованной регенераторами. На фиг. 1 представлен вид снизу на стеклоплавильную печь 41 с поперечно установленными горелками и регенераторами. Печь 41 содержит входную стенку 43, выходную стенку 44 и две боковые стенки(или вертикальные опоры) 45 и 45'. Обратимый в стекло материал загружается в печь посредством обычного, не представленного устройства через входную стенку 43. Расплавленный, обратимый в стекло, материал протекает в направлении от входа к выходу, как это показано стрелками. В представленном случае стекло проходит в камеру с раскаленным углем 47 для проведения его термического кондиционирования перед тем, как попасть в не представленный блок трансформирования, в качестве которого может применяться стеклофлотационная установка по производству плоского стекла. Печь 41 оборудована посредством своих двух боковых стенок четырьмя горелками, т.е. двумя рядами по четыре воздушные полугорелки в каждом, работающие поочередно одна после другой. Каждая воздушная полугорелка содержит форсунку (или группу форсунок) для разбрызгивания топлива, питание которой обеспечивается посредством трубопроводов 8 и 8', и каналы подачи горячего воздуха 9 и 9'. Форсунка (группа форсунок) располагается под каналом подачи воздуха. Каналы 9 и 9' играют поочередно роль то устройства подачи горячего воздуха, то коллектора дымовых газов. Каждый из этих каналов соединен с регенератором 10, 10'. Когда работают форсунки, расположенные в стенке 45,то форсунки, установленные в стенке 45', не работают. Дымовые газы проходят через каналы 9', предусмотренные в боковых стенках 45', которые расположены напротив форсунок, и тепло этих газов извлекается из них в регенераторах 10. По истечении нескольких десятков минут направление работы печи меняется, т.е. останавливается работа полугорелок, установленных в стенке 45 (остановка подачи газообразного топлива по каналу 8 и подачи воздуха через каналы 9), и включаются в работу воздушные полугорелки стенки 45' за счет подачи питания в их форсунки по каналу 8' и за счет подачи горячего воздуха в каналы воздуха 9'. Нагрев воздуха производится за счет его нагрева в регенераторах 10. По истечении нескольких десятков минут направление работы печи еще раз меняется и т.д. (повторение цикла смены направления работы печи). Печь в рассматриваемом случае оснащена погруженной в расплав стенкой 11, способствующей образованию в расплавленном стекле замкнутых конвенционных потоков. На фиг. 2 представлена печь 1 с поперечно установленными горелками, показанная в разрезе, если смотреть вдоль оси истечения стекла 7, причем плоскость указанного разреза проходит через горелку и два регенератора. Печь находится в состоянии работы. Она содержит баню из расплавленного стекла 7. Форсунки 2 и 2' (на фиг. 2 работает только одна форсунка 2) расположены друг напротив друга в вертикальных опорах (в боковых стенках) печи. Факел пламени 15 выходит из левой полугорелки, которая содержит форсунку 2 и линию подвода окислителя топлива 3. Окислитель топлива нагревается при прохождении через регенератор 4, который содержит штабеля огнеупорных элементов, показанных под пунктирной линией 5, причем часть регенератора, расположенная над указанной пунктирной линией,представляет собой свободное пространство 18 регенератора, в котором располагается свод 19. Окисли-4 017217 тель топлива перемещается в направлении регенератора 4, показанном жирными стрелками, и выходит в печь в месте, расположенном над форсункой 2. В рассматриваемом случае величина отношения R регулируется в диапазоне от 5 до 13, и факел пламени прижимается к поверхности 6 расплавленного стекла 7. Образующиеся при сжигании топлива дымовые газы 11 имеют тенденцию формировать над факелом пламени циркуляционную петлю, по которой дымовые газы возвращаются в сторону той горелки, из которой выходит факел пламени. Указанный возврат дымовых газов отталкивает факел пламени вниз и прижимает его, что является благоприятным фактором, к поверхности стеклянной массы. Теплопередача к стеклу в этом случае оптимальна. Дымовые газы уходят по каналу 12 регенератора 13, размещенного напротив работающей горелки, и следуют в направлении, показанном жирными стрелками, в сторону регенератора 13. Указанные дымовые газы нагревают огнеупорные элементы регенератора 13, расположенные под пунктирной линией 14. На фиг. 3 представлено то же самое устройство нагрева стекла, что и на фиг. 2, оно имеет ту же самую мощность нагрева и отличается от последнего только тем, что величина его отношения R ниже 5. В рассматриваемом случае факел пламени 16 недостаточно хорошо прилегает к поверхности 6 стекольной массы 7. Передача калорий к стекольной массе уже не такая хорошая и, следовательно, температура свода печи 17 более высокая. На фиг. 4 показаны направления, придаваемые потокам окислителя топлива и топлива в вертикальной опоре 30 печи, содержащей стекло в состоянии расплава 36. Окислитель топлива попадает в печь по каналу 31 большого сечения, при этом свод 32 указанного канала ориентирован вниз и образует с горизонталью угол 33 (величиной от 18 до 30). Канал подачи топлива 34 имеет малое сечение и образует с горизонталью угол 35 (величиной от 3 до 12). Таким образом, направления, придаваемые топливу и окислителю топлива, конвергентны в тот момент, когда топливо и окислитель топлива покидают соответствующие им каналы подачи. Угол 37 между направлением свода канала подачи окислителя топлива и направлением канала подачи топлива представляет собой сумму углов 33 и 35 (причем величина указанной суммы находится обычно в диапазоне от 21 до 42). Примеры 1-3. Испытания проводились на стеклоплавильной печи размером 10,733,5 м, вертикальные опоры которой оборудованы 7 горелками (14 групп форсунок, 14 каналов подачи воздуха и 14 регенераторов). Меняли импульс окислителя топлива одной из полугорелок и анализировали различные параметры, как это показано в табл. 1. Все испытания проводились при одинаковой мощности, и в качестве топлива использовался мазут. Содержание в дымовых газах газов NOx и СО определялось в свободном пространстве того регенератора, в который поступали дымовые газы. Было установлено, что хорошее прижатие факела пламени к поверхности расплавленного стекла при переходном значении отношения R в случае примера 2 позволяет свести до минимума температуру свода печи и обеспечить великолепные значения параметров, характеризующих как качество стекла, так и вредность дымовых газов (NOx и СО). Таблица 1 Жидкий мазут Примеры 4-6. Испытания проводились в условиях, аналогичных тем, которые применялись в примерах 1-3, исключение составляло лишь то, что в качестве топлива использовался природный газ, впрыскиваемый посредством форсунки с двойным импульсом газа. В ходе испытаний изменялись приведенные в табл. 2 условия работы одной из полугорелок. Все испытания проводились при одинаковой мощности. Было установлено, что удовлетворительное прижатие факела пламени к поверхности расплавленного стекла при переходной величине отношения R позволяет в случае примера 5 свести до минимума температуру свода печи (печь регенератора) и обеспечить великолепные значения параметров, характеризующих качество готового стекла и степень вредности дымовых газов (NOx и СО). Таблица 2 Природный газ-6 017217 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ нагрева стеклообразующего расплава в печи, содержащей боковые стенки, оборудованные поперечными горелками, и оснащенной регенераторами, отличающийся тем, что по меньшей мере в одну поперечную горелку подают окислитель топлива, содержащий менее 30 об.% кислорода, и топливо таким образом, что соотношение импульса окислителя топлива к импульсу топлива находится в диапазоне от 5 до 13. 2. Способ согласно предыдущему пункту, отличающийся тем, что по меньшей мере в одну поперечную горелку подают окислитель топлива и топливо, причем соотношение импульса окислителя топлива к импульсу топлива находится в диапазоне от 6 до 11. 3. Способ согласно одному из предыдущих пунктов, отличающийся тем, что соотношение импульса окислителя топлива к импульсу топлива находится в диапазоне ниже 9,5. 4. Способ согласно одному из предыдущих пунктов, отличающийся тем, что окислитель топлива содержит менее 25 об.% кислорода. 5. Способ согласно одному из предыдущих пунктов, отличающийся тем, что свод канала подачи окислителя топлива составляет с горизонталью угол, находящийся в диапазоне от 18 до 30. 6. Способ согласно одному из предыдущих пунктов, отличающийся тем, что величина угла между направлением свода канала подачи окислителя топлива и направлением канала подачи топлива находится в диапазоне от 21 до 42. 7. Способ согласно одному из предыдущих пунктов, отличающийся тем, что соотношение сечения подвода окислителя топлива к сечению подвода топлива указанной горелки находится в диапазоне от 20 до 2105. 8. Способ согласно одному из предыдущих пунктов, отличающийся тем, что подводы окислителя топлива поперечно установленной горелки имеют в каждой боковой стенке сечение в диапазоне от 0,5 до 2 м 2. 9. Способ согласно одному из предыдущих пунктов, отличающийся тем, что величина мощности указанной выше поперечно установленной горелки находится в диапазоне от 4 до 12 МВт. 10. Способ согласно одному из предыдущих пунктов, отличающийся тем, что боковые стенки, оборудованные поперечными горелками, отстоят друг от друга на расстоянии от 7 до 16 м. 11. Способ согласно одному из предыдущих пунктов, отличающийся тем, что печь содержит от 3 до 10 поперечных горелок. 12. Способ согласно одному из предыдущих пунктов, отличающийся тем, что общее содержание кислорода в окислителе топлива превышает 15 об.%. 13. Способ согласно одному из предыдущих пунктов, отличающийся тем, что питание горелки производится жидким топливом. 14. Способ согласно предыдущему пункту, отличающийся тем, что горелка содержит форсунку для разбрызгивания жидкого топлива, содержащую канал подачи жидкого топлива и канал подачи распыляемой среды, причем указанный выше канал подачи жидкого топлива содержит элемент, перфорированный наклонными трубками, для придания топливу формы полой вращающейся струи перед тем, как оно покинет форсунку, причем образующая каждой из указанной трубки образует угол менее 10 с направлением подвода жидкого топлива. 15. Способ согласно одному из пп.1-12, отличающийся тем, что питание горелки производится газообразным топливом.

МПК / Метки

МПК: C03B 5/235

Метки: печи, низким, стеклоплавильной, способ, теплопередаче, высокой, нагрева, содержанием

Код ссылки

<a href="https://eas.patents.su/9-17217-sposob-nagreva-v-stekloplavilnojj-pechi-s-nizkim-soderzhaniem-nox-pri-vysokojj-teploperedache.html" rel="bookmark" title="База патентов Евразийского Союза">Способ нагрева в стеклоплавильной печи с низким содержанием nox при высокой теплопередаче</a>

Предыдущий патент: Термически обработанный гальваноотожженный стальной материал и способ его производства

Следующий патент: Производные азетидина и циклобутана как ингибиторы jak-киназ

Случайный патент: Способ извлечения цветных металлов из оксидных руд