Способ получения моющей композиции

Номер патента: 1453

Опубликовано: 23.04.2001

Авторы: Ван Ларе Корнелис Элизабет Йоханнес, Верселлинг Гилберт Мартин

Формула / Реферат

1. Способ получения моющей порошкообразной композиции, имеющей объемную плотность не более чем 750 г/л, причем способ включает смешивание порошкообразного исходного материала, который содержит не более чем 10% от массы исходного материала активного материала детергента вместе с жидким компонентом, содержащим активный материал детергента или его предшественник, в миксере/грануляторе, имеющем как перемешивающее, так и рубящее действие, отличающийся тем, что исходный материал имеет средний диаметр частиц d50 от 100 мкм до 1000 мкм и пористость частиц, по меньшей мере, 0,4.

2. Способ по п.1, отличающийся тем, что объемная плотность продукта моющей порошкообразной композиции регулируют до заданной величины путем установления рабочей скорости миксера/гранулятора.

3. Способ по п.1 или 2, отличающийся тем, что исходный материал имеет средний диаметр частиц d50 от 150 мкм до 800 мкм.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что исходный материал имеет средний диаметр частиц d50 от 200 мкм до 700 мкм.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что исходный материал содержит материал, полученный сушкой при распылении.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что миксер/гранулятор является высокоскоростным миксером/уплотнителем, в который дозируют исходный материал и жидкий компонент для формирования гранулированного материала.

7. Способ по п.6, отличающийся тем, что материал, полученный путем перемешивания, затем сушат и/или охлаждают.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что миксер/гранулятор содержит сосуд в форме котла и мешалку, которая вращается вокруг вертикальной оси мешалки, или горизонтальный полый цилиндр с вращающимся в середине валом с лопастями.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что пористость частиц исходного материала равна, по меньшей мере, 0,45.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что пористость частиц исходного материала равна, по меньшей мере, 0,50.

11. Моющая порошкообразная композиция, полученная способом по п.1.

12. Композиция по п.11, характеризующаяся объемной плотностью не более чем 700 г/л.

13. Композиция по п.11, характеризующаяся объемной плотностью не более чем 650 г/л.

Текст

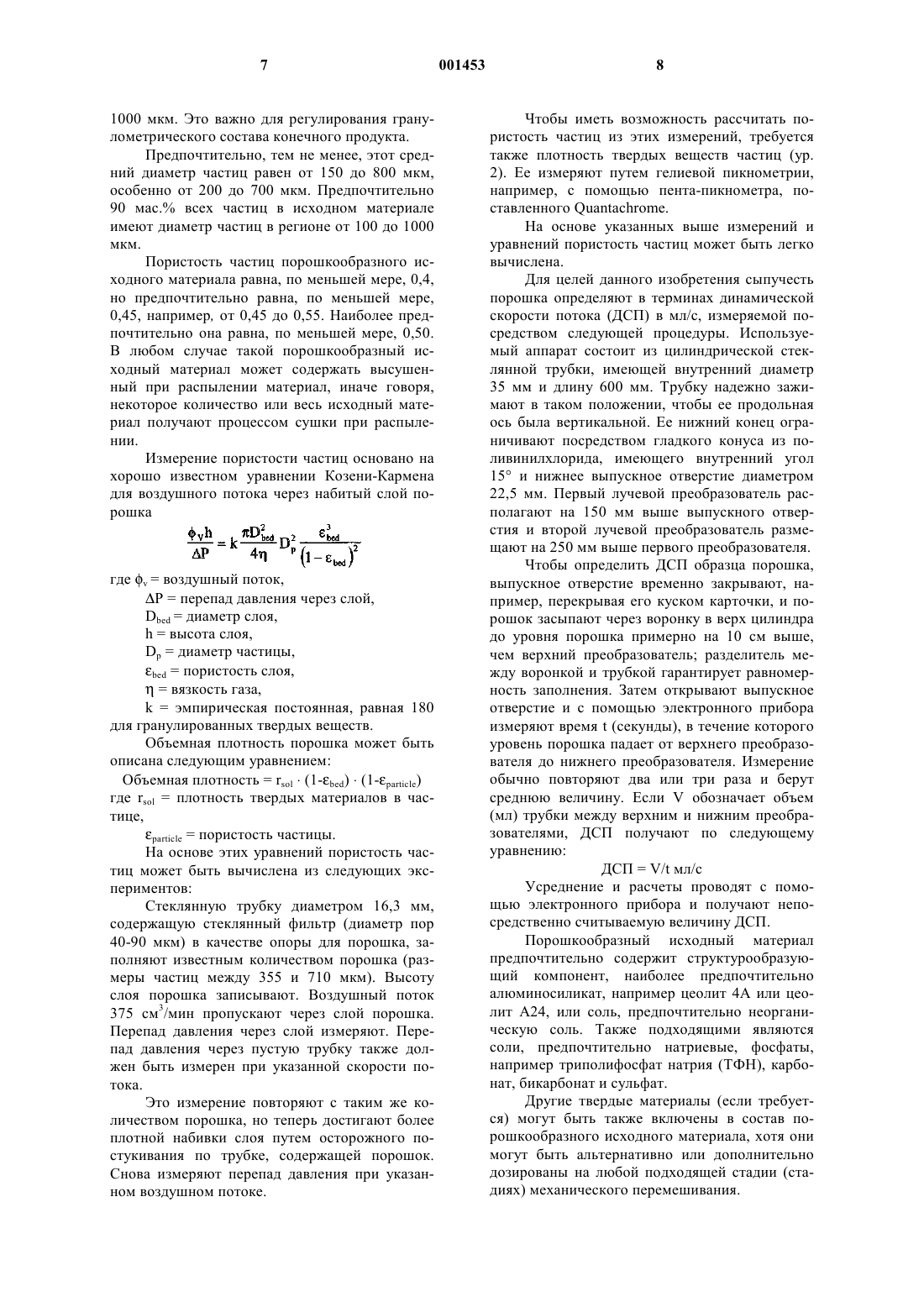

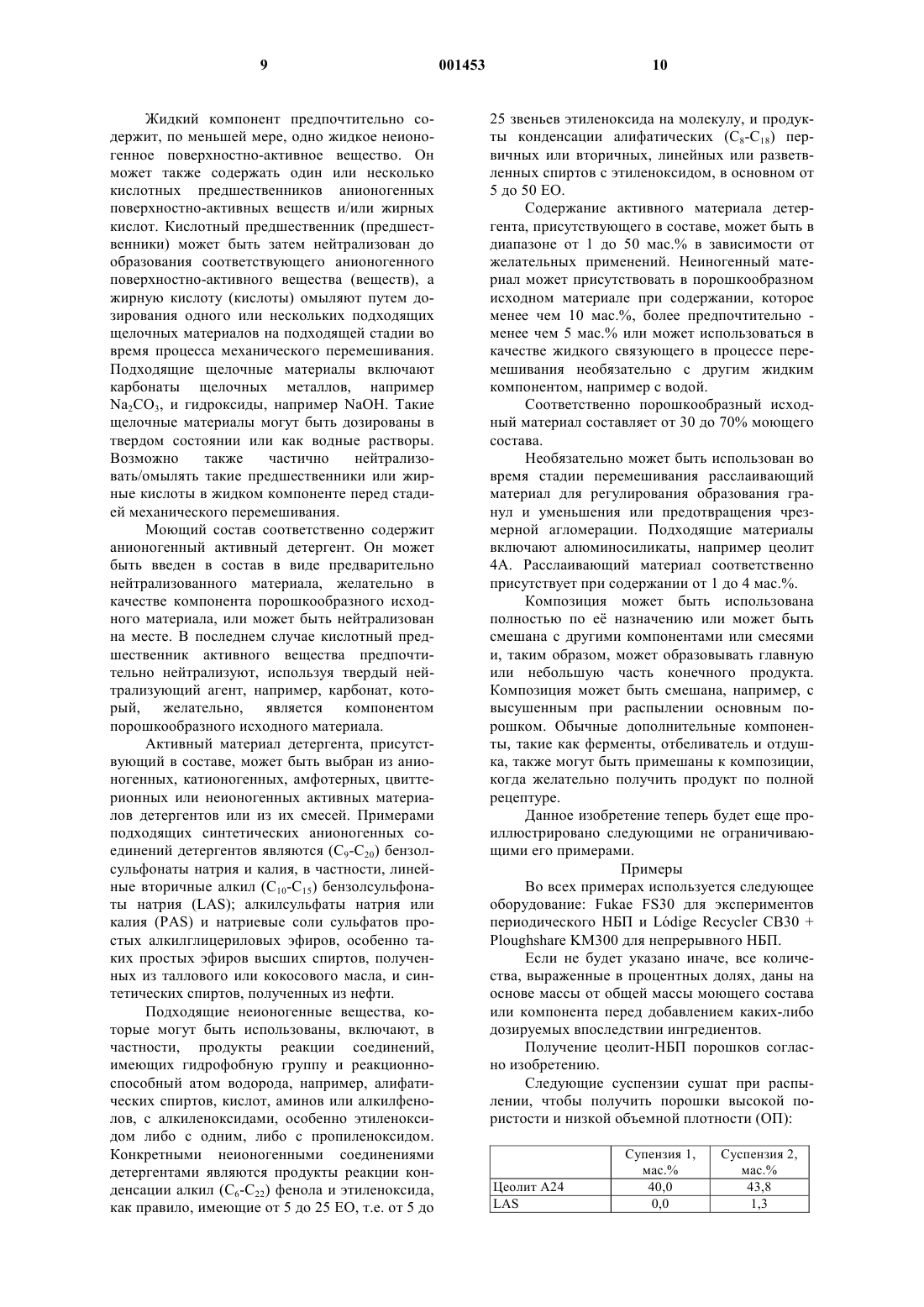

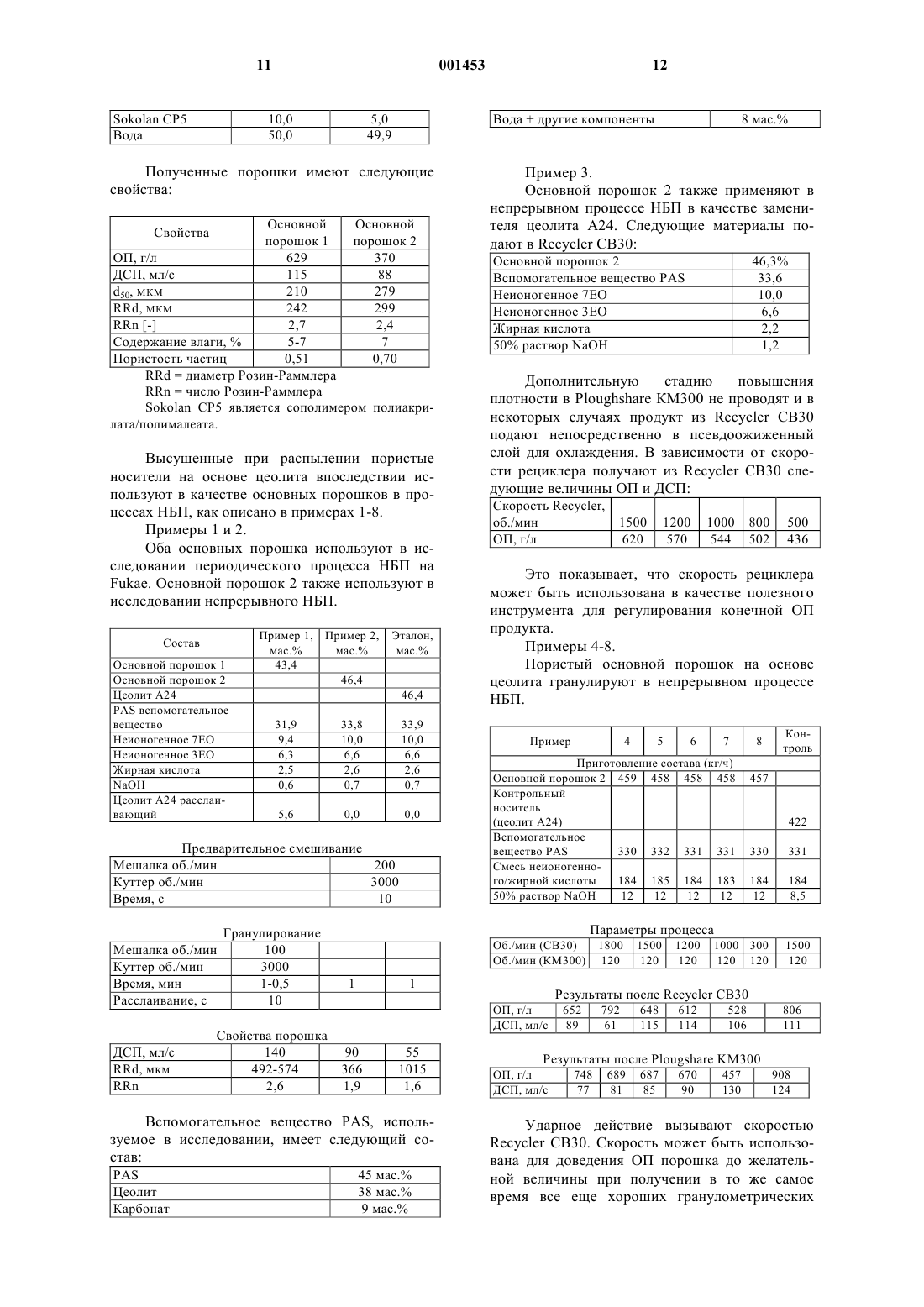

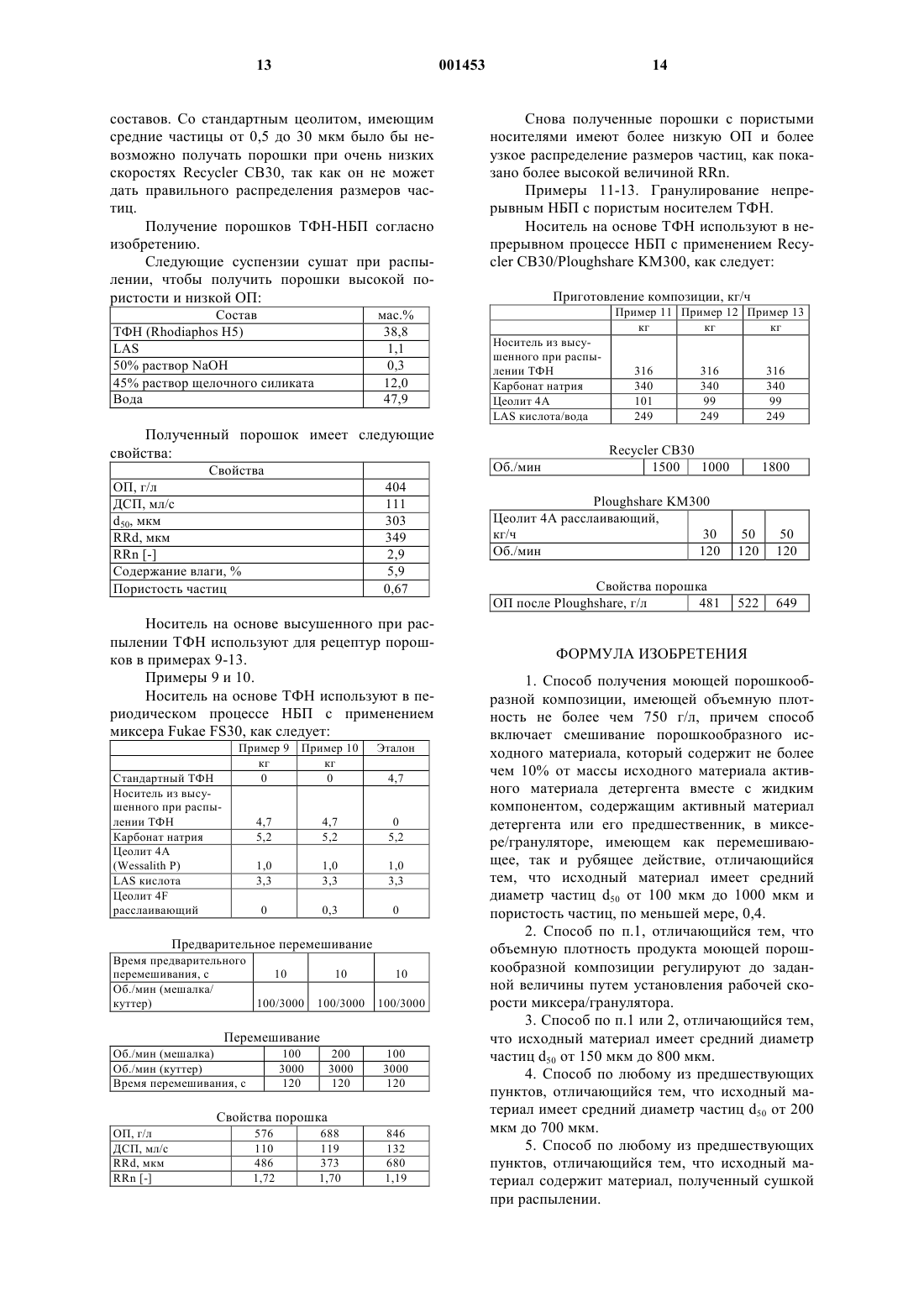

1 Область техники Данное изобретение относится к способу получения моющей композиции. В частности,изобретение относится к способу получения моющей композиции, имеющей среднюю или низкую объемную плотность, и к моющим композициям, полученным таким образом. Предпосылки к созданию изобретения Обычно моющие композиции получают способом сушки при распылении, когда компоненты композиции смешивают с водой для образования водной перемешанной в вертикальной мешалке суспензии, которую затем распыляют в башне для сушки при распылении и приводят в контакт с горячим воздухом для удаления воды, получая тем самым частицы детергента, которые часто называют как "основной" порошок. Полученные таким образом частицы имеют высокую пористость. Такие порошки,полученные этим способом, обычно имеют объемную плотность от 300 до 550 г/л или даже вплоть до 650 г/л. Высушенные при распылении порошки,как правило, обеспечивают хорошие характеристики доставки порошка, такие как дозирование и растворение. Однако капитальные и эксплуатационные затраты процесса сушки при распылении являются высокими. Тем не менее сохраняется значительный потребительский спрос на такие порошки низкой плотности. В последние годы моющие порошки,имеющие высокую объемную плотность, получают способами механического перемешивания. Достигнуты объемные плотности от 700 до 900 г/л или даже выше. Обычно такие порошки получают путем уплотнения в одном или нескольких механических миксерах высушенного при распылении основного порошка необязательно с добавлением других компонентов или путем смешивания компонентов композиции в непрерывном или периодическом процессе смешивания без применения стадии сушки при распылении. Порошки, имеющие высокую объемную плотность, имеют низкий упаковочный объем,что выгодно для операций хранения и распределения, а также для потребителя. Более того, если не используется стадия сушки при распылении, капитальные и эксплуатационные затраты обычно намного ниже, и процесс потребляет мало энергии и таким образом обеспечивает пользу для окружающей среды. Поэтому исключение стадии сушки при распылении в процессе производства моющего средства часто является желательным. Однако такие порошки высокой плотности обычно имеют значительно более низкую пористость, чем обычный высушенный при распылении порошок, что может ухудшать доставку порошка в стиральную жидкость. Кроме того, производство порошков, имеющих объемную плотность от низкой до средней, например, 001453 2 менее чем около 700 г/л, до сих пор не было легко достижимым в промышленных масштабах без применения стадии сушки при распылении. ЕР-А-367339 раскрывает способ получения моющего состава, имеющего высокую объемную плотность, где исходный порошкообразный материал обрабатывают в высокоскоростном миксере, в миксере с умеренной скоростью, где материал переводят в деформируемое состояние или поддерживают в этом состоянии и затем сушат и/или охлаждают. Исходным материалом может быть высушенный при распылении основной порошок, или компоненты состава могут быть использованы без предварительной стадии сушки при распылении в процессе производства моющего средства.WO 97/02338 (Unilever: не опубликованная на дату приоритета данной заявки) раскрывает,что низкая объемная плотность, например менее чем 700 г/л, может быть достигнута способом, в котором не используется стадия сушки при распылении, если в состав введен компонент,имеющий низкую объемную плотность. Однако этот способ является относительно неподходящим для применения с исходными материалами, которые либо коммерчески доступны в такой форме, в которой плотность частиц высокая, либо которые сами по себе получены путем сушки при распылении (последняя обычно дает относительно пористые частицы). Обнаружено, что порошки средней или низкой объемной плотности могут быть получены новым способом механического перемешивания порошка, который содержит мало активного материала детергента или не содержит его и который состоит из частиц, имеющих заранее определенный средний размер частиц и высокую пористость частиц, вместе с жидким компонентом, содержащим активный материал детергента или его предшественник. Сущность изобретения Таким образом, первый аспект данного изобретения относится к способу получения моющей композиции, имеющей объемную плотность не более, чем 750 г/л, например, не более, чем 700 или 650 г/л, к способу, включающему перемешивание порошкообразного исходного материала в виде частиц, который содержит не более, чем 10% от массы исходного материала активного материала детергента, и этот исходный материал имеет средний диаметр частиц d50 от 100 до 1000 мкм и пористость частиц, по меньшей мере, 0,4, вместе с жидким компонентом, содержащим активный материал детергента или его предшественник в миксере/грануляторе, имеющем как перемешивающее, так и режущее действие. Данное изобретение относится также к моющей композиции, полученной способом согласно данному изобретению. 3 Подробное описание изобретения Данное изобретение является следствием неожиданного наблюдения, что объемная плотность полученного продукта зависит от скорости вращения при перемешивании. Это зависит также от выбора конкретного миксера, но по существу, чем ниже скорость миксера, тем ниже объемная плотность продукта. Этот новый способ имеет два особых, но отдельных преимущества. Первое преимущество заключается в том, что путем выбора порошкообразного исходного материала, который уже имеет требуемые средний размер частиц и пористость, могут быть получены порошки средней или низкой объемной плотности. Второе преимущество достижимо при производственных условиях, когда доступны средства как сушки при распылении, так и механической агломерации смеси. Путем предоставления возможности использования высушенного при распылении продукта в качестве исходного материала в процессе механической агломерации данное изобретение обеспечивает дополнительную степень гибкости в таком видоизмененном подходе к производству порошкообразных моющих продуктов. Как используется здесь, аббревиатура "НБП" обозначает "небашенный путь", т.е. порошок, полученный скорее путем перемешивания, чем в башне для сушки при распылении, даже если исходные материалы сами по себе получают путем сушки при распылении. Подходящая моющая композиция, полученная способом данного изобретения, имеет объемную плотность от 400 до 650 г/л, предпочтительно от 450 до 650 г/л и более предпочтительно от 500 до 600 г/л. Кроме того, преимущество в том, что полученный моющий состав имеет пористость частиц, по меньшей мере, 0,2 и более предпочтительно, по меньшей мере,0,25. Предпочтительно порошкообразный исходный материал дозируют в количестве от 10 до 75 мас.%, предпочтительно от 20 до 40 мас.% от состава, получающегося в результате процесса механического перемешивания. Вместо выражения гранулометрических составов частиц в терминах средних диаметров частиц (например d50), если они могут быть приведены в соответствие с распределением Розина-Раммлера, они могут быть выражены в терминах их числа Розина-Раммлера. Это рассчитывают путем подгонки распределения размеров частиц к распределению n-порошка согласно следующей формуле: где R обозначает совокупную процентную долю порошка выше конкретного размера D; Dr обозначает средний размер гранул; и n обозначает меру распределения размеров частиц. Dr и n 4 являются величинами Розина-Раммлера, соответствующими измеренному распределению размеров частиц. Высокая величина n обозначает узкое распределение размеров частиц, и низкие величины обозначают широкое распределение размеров частиц. Способ может быть непрерывным процессом или может осуществляться как периодический. Один тип оборудования, подходящего для проведения механического перемешивания, содержит высокоскоростной миксер/уплотнитель,в который дозируют исходный материал и жидкий компонент, чтобы получить гранулированный моющий материал. В предпочтительном воплощении оборудование содержит также среднескоростной гранулятор/уплотнитель, в который дозируют гранулированный моющий материал из высокоскоростного миксера/уплотнителя и таким образом приводят его в деформируемое состояние или поддерживают в этом состоянии, и затем полученный продукт сушат и/или охлаждают. Примером такого высокоскоростного миксера/уплотнителя является Ldige (товарный знак) СВ 30 Recycler. Этот аппарат по существу состоит из большого статического полого цилиндра, имеющего диаметр около 30 см, который размещен горизонтально. В середине он имеет вращающийся вал с размещенными на нем лопастями нескольких различных типов. Он может вращаться с частотой между 100 и 2500 об./мин в зависимости от желательных степени уплотнения и размера частиц. Лопасти на валу обеспечивают тщательное смешивание твердых веществ и жидкостей, которые могут быть примешаны на этой стадии. Среднее время пребывания таково, что зависит от скорости вращения вала, положения лопастей и заслонки на выпускном отверстии. Другие типы высокоскоростных миксеров/уплотнителей, оказывающих сравнимый эффект на порошки детергентов, также могут быть рассмотрены. Например, может быть использован гранулятор Shugi (товарный знак) или Drais (товарный знак) К-ТТР 80. Компоненты сырья тщательно смешивают в высокоскоростном миксере/уплотнителе предпочтительно в течение относительно короткого времени около 5-30 с. После этого первого смешивания материал детергента все еще обладает значительной пористостью, которая может быть желательна для продуктов низкой плотности. Однако если требуется дальнейшее уплотнение, вместо выбора более продолжительного времени пребывания в высокоскоростном миксере/уплотнителе для достижения дальнейшего повышения объемной плотности, предпочтительно обрабатывать материал детергента на второй стадии переработки в течение 1-10 мин, предпочтительно 2-5 мин в среднескоростном грануляторе/уплотнителе. Во 5 время этой второй стадии переработки условия таковы, что порошок переводят в деформируемое состояние или поддерживают в этом состоянии. В результате пористость частиц будет еще уменьшена. Главные отличия от первой стадии заключаются в более низкой скорости перемешивания и в основном в более продолжительном времени пребывания, по меньшей мере, 30 с, например, 1-10 мин, и в необходимости того, чтобы порошок был деформируемым. Эта вторая стадия перемешивания может быть успешно проведена в миксере Ldige (товарный знак) КМ 300, называемом также какLdige Ploughshare. Этот аппарат по существу состоит из полого статического цилиндра,имеющего вращающийся вал в середине. На этом валу смонтированы различные лопасти в форме плуга. Он может вращаться с частотой 40-160 об./мин. Необязательно могут быть использованы один или несколько высокоскоростных куттеров для предотвращения избыточной агломерации. Другой подходящей машиной для этой стадии является, например, Drais (товарный знак) К-Т 160. Для использования, транспортирования и хранения уплотненный порошок детергента не должен дольше находиться в деформируемом состоянии. Поэтому после второй стадии перемешивания уплотненный порошок сушат и/или охлаждают. Эта стадия может быть проведена известным образом, например, в аппарате с псевдоожиженным слоем (сушка, охлаждение) или в воздушном лифте (охлаждение). Выгодно,если порошок нуждается только в стадии охлаждения, потому что необходимое оборудование является относительно простым и более экономичным. Когда используют двухстадийный процесс перемешивания, как указано выше, важным для второй и предпочтительным для первой стадии является достижение деформируемого состояния порошка детергента для того, чтобы получить оптимальное уплотнение. Высокоскоростной миксер/уплотнитель и/или среднескоростной гранулятор/уплотнитель способны тогда эффективно деформировать порошкообразный материал таким образом, что пористость частиц уменьшается, и в результате объемная плотность повышается. Другой подходящий тип миксера/гранулятора для использования в способе изобретения имеет форму котла и предпочтительно имеет по существу вертикальную ось мешалки. Особенно предпочтительны миксерыFukae (товарный знак) серий FSOG, производимые Fukae Powtech Kogyo Co., Япония, этот аппарат имеет по существу вид сосуда в форме котла с доступом через верхнюю часть, снабженного вблизи его основания мешалкой,имеющей по существу вертикальную ось, и куттером, расположенным на боковой стенке. Ме 001453 6 шалка и куттер могут работать независимо друг от друга и при отдельно изменяемых скоростях. Подходящими для использования в способе изобретения найдены другие подобные миксеры - Diosna (товарный знак) серии V от DierksSohne, Германия, и Pharma Matrix (товарный знак) от Т К Fielder Ltd., Англия. Другие подобные миксеры, подходящие для использования в способе изобретения включают Fuji (товарный знак) серии VG-C от Fuji Sangyo Co., Япония, иRoto (товарный знак) от ZanchettaСо srl, Италия. Гранулирование предпочтительно осуществляют при работе миксера с использованием и мешалки, и куттера; относительно короткое время пребывания (например, 5-8 мин для загрузки 35 кг) является, как правило, достаточным. Окончательная объемная плотность может регулироваться путем подбора времени пребывания и скорости мешалки. Предпочтительно мешалку эксплуатируют при скорости от 25 до 250 об./мин, например, от 100 до 200 об./мин или даже при такой низкой,как от 30 до 50 об./мин. Однако эта скорость зависит от размера аппарата. Независимо куттер подходяще эксплуатируют при скорости от 200 до 3500 об./мин, предпочтительно от 300 до 3000 об./мин. Например, куттер подходяще эксплуатируют при скорости от 200 до 2500 об./мин, предпочтительно от 300 до 2200 об./мин. Периодический процесс обычно включает предварительное смешивание твердых компонентов, добавление жидкостей, гранулирование, необязательное добавление расслаивающего материала, подходящего для контролирования окончания гранулирования, и разгрузку продукта. Скорость перемешивания и/или измельчения подходящим образом доводят согласно стадии процесса. Стадию перемешивания предпочтительно проводят при контролируемой температуре несколько выше окружающей, предпочтительно выше 30 С. Соответственно температура находится в диапазоне от 30 до 45 С. Количество активного материала детергента в порошкообразном исходном материале не более чем 10% от массы материала. Однако подходящее количество активного материала детергента в порошкообразном исходном материале не более чем 5% по массе его и предпочтительно не более чем 1% по массе его. Порошкообразный исходный материал может быть по существу или совершенно свободен от какоголибо активного материала детергента. Соответственно порошкообразный исходный материал может быть материалом, приготовленным сушкой при распылении. Однако исходные материалы, имеющие необходимые параметры, могут быть получены другими средствами, например, включающими гранулирование. Средний диаметр частиц d50 порошкообразного исходного материала равен от 100 до 7 1000 мкм. Это важно для регулирования гранулометрического состава конечного продукта. Предпочтительно, тем не менее, этот средний диаметр частиц равен от 150 до 800 мкм,особенно от 200 до 700 мкм. Предпочтительно 90 мас.% всех частиц в исходном материале имеют диаметр частиц в регионе от 100 до 1000 мкм. Пористость частиц порошкообразного исходного материала равна, по меньшей мере, 0,4,но предпочтительно равна, по меньшей мере,0,45, например, от 0,45 до 0,55. Наиболее предпочтительно она равна, по меньшей мере, 0,50. В любом случае такой порошкообразный исходный материал может содержать высушенный при распылении материал, иначе говоря,некоторое количество или весь исходный материал получают процессом сушки при распылении. Измерение пористости частиц основано на хорошо известном уравнении Козени-Кармена для воздушного потока через набитый слой порошка где v = воздушный поток,Р = перепад давления через слой,Dbed = диаметр слоя,h = высота слоя,Dp = диаметр частицы,bed = пористость слоя, = вязкость газа,k = эмпирическая постоянная, равная 180 для гранулированных твердых веществ. Объемная плотность порошка может быть описана следующим уравнением: Объемная плотность = rsol(1-bed)(1-particle) где rsol = плотность твердых материалов в частице,particle = пористость частицы. На основе этих уравнений пористость частиц может быть вычислена из следующих экспериментов: Стеклянную трубку диаметром 16,3 мм,содержащую стеклянный фильтр (диаметр пор 40-90 мкм) в качестве опоры для порошка, заполняют известным количеством порошка (размеры частиц между 355 и 710 мкм). Высоту слоя порошка записывают. Воздушный поток 375 см 3/мин пропускают через слой порошка. Перепад давления через слой измеряют. Перепад давления через пустую трубку также должен быть измерен при указанной скорости потока. Это измерение повторяют с таким же количеством порошка, но теперь достигают более плотной набивки слоя путем осторожного постукивания по трубке, содержащей порошок. Снова измеряют перепад давления при указанном воздушном потоке. 8 Чтобы иметь возможность рассчитать пористость частиц из этих измерений, требуется также плотность твердых веществ частиц (ур. 2). Ее измеряют путем гелиевой пикнометрии,например, с помощью пента-пикнометра, поставленного Quantachrome. На основе указанных выше измерений и уравнений пористость частиц может быть легко вычислена. Для целей данного изобретения сыпучесть порошка определяют в терминах динамической скорости потока (ДСП) в мл/с, измеряемой посредством следующей процедуры. Используемый аппарат состоит из цилиндрической стеклянной трубки, имеющей внутренний диаметр 35 мм и длину 600 мм. Трубку надежно зажимают в таком положении, чтобы ее продольная ось была вертикальной. Ее нижний конец ограничивают посредством гладкого конуса из поливинилхлорида, имеющего внутренний угол 15 и нижнее выпускное отверстие диаметром 22,5 мм. Первый лучевой преобразователь располагают на 150 мм выше выпускного отверстия и второй лучевой преобразователь размещают на 250 мм выше первого преобразователя. Чтобы определить ДСП образца порошка,выпускное отверстие временно закрывают, например, перекрывая его куском карточки, и порошок засыпают через воронку в верх цилиндра до уровня порошка примерно на 10 см выше,чем верхний преобразователь; разделитель между воронкой и трубкой гарантирует равномерность заполнения. Затем открывают выпускное отверстие и с помощью электронного прибора измеряют время t (секунды), в течение которого уровень порошка падает от верхнего преобразователя до нижнего преобразователя. Измерение обычно повторяют два или три раза и берут среднюю величину. Если V обозначает объем(мл) трубки между верхним и нижним преобразователями, ДСП получают по следующему уравнению: ДСП = V/t мл/с Усреднение и расчеты проводят с помощью электронного прибора и получают непосредственно считываемую величину ДСП. Порошкообразный исходный материал предпочтительно содержит структурообразующий компонент, наиболее предпочтительно алюминосиликат, например цеолит 4 А или цеолит А 24, или соль, предпочтительно неорганическую соль. Также подходящими являются соли, предпочтительно натриевые, фосфаты,например триполифосфат натрия (ТФН), карбонат, бикарбонат и сульфат. Другие твердые материалы (если требуется) могут быть также включены в состав порошкообразного исходного материала, хотя они могут быть альтернативно или дополнительно дозированы на любой подходящей стадии (стадиях) механического перемешивания. 9 Жидкий компонент предпочтительно содержит, по меньшей мере, одно жидкое неионогенное поверхностно-активное вещество. Он может также содержать один или несколько кислотных предшественников анионогенных поверхностно-активных веществ и/или жирных кислот. Кислотный предшественник (предшественники) может быть затем нейтрализован до образования соответствующего анионогенного поверхностно-активного вещества (веществ), а жирную кислоту (кислоты) омыляют путем дозирования одного или нескольких подходящих щелочных материалов на подходящей стадии во время процесса механического перемешивания. Подходящие щелочные материалы включают карбонаты щелочных металлов, напримерNa2CO3, и гидроксиды, например NaOH. Такие щелочные материалы могут быть дозированы в твердом состоянии или как водные растворы. Возможно также частично нейтрализовать/омылять такие предшественники или жирные кислоты в жидком компоненте перед стадией механического перемешивания. Моющий состав соответственно содержит анионогенный активный детергент. Он может быть введен в состав в виде предварительно нейтрализованного материала, желательно в качестве компонента порошкообразного исходного материала, или может быть нейтрализован на месте. В последнем случае кислотный предшественник активного вещества предпочтительно нейтрализуют, используя твердый нейтрализующий агент, например, карбонат, который, желательно, является компонентом порошкообразного исходного материала. Активный материал детергента, присутствующий в составе, может быть выбран из анионогенных, катионогенных, амфотерных, цвиттерионных или неионогенных активных материалов детергентов или из их смесей. Примерами подходящих синтетических анионогенных соединений детергентов являются (С 9-С 20) бензолсульфонаты натрия и калия, в частности, линейные вторичные алкил (С 10-С 15) бензолсульфонаты натрия (LAS); алкилсульфаты натрия или калия (PAS) и натриевые соли сульфатов простых алкилглицериловых эфиров, особенно таких простых эфиров высших спиртов, полученных из таллового или кокосового масла, и синтетических спиртов, полученных из нефти. Подходящие неионогенные вещества, которые могут быть использованы, включают, в частности, продукты реакции соединений,имеющих гидрофобную группу и реакционноспособный атом водорода, например, алифатических спиртов, кислот, аминов или алкилфенолов, с алкиленоксидами, особенно этиленоксидом либо с одним, либо с пропиленоксидом. Конкретными неионогенными соединениями детергентами являются продукты реакции конденсации алкил (С 6-С 22) фенола и этиленоксида,как правило, имеющие от 5 до 25 ЕО, т.е. от 5 до 10 25 звеньев этиленоксида на молекулу, и продукты конденсации алифатических (С 8-С 18) первичных или вторичных, линейных или разветвленных спиртов с этиленоксидом, в основном от 5 до 50 ЕО. Содержание активного материала детергента, присутствующего в составе, может быть в диапазоне от 1 до 50 мас.% в зависимости от желательных применений. Неиногенный материал может присутствовать в порошкообразном исходном материале при содержании, которое менее чем 10 мас.%, более предпочтительно менее чем 5 мас.% или может использоваться в качестве жидкого связующего в процессе перемешивания необязательно с другим жидким компонентом, например с водой. Соответственно порошкообразный исходный материал составляет от 30 до 70% моющего состава. Необязательно может быть использован во время стадии перемешивания расслаивающий материал для регулирования образования гранул и уменьшения или предотвращения чрезмерной агломерации. Подходящие материалы включают алюминосиликаты, например цеолит 4 А. Расслаивающий материал соответственно присутствует при содержании от 1 до 4 мас.%. Композиция может быть использована полностью по е назначению или может быть смешана с другими компонентами или смесями и, таким образом, может образовывать главную или небольшую часть конечного продукта. Композиция может быть смешана, например, с высушенным при распылении основным порошком. Обычные дополнительные компоненты, такие как ферменты, отбеливатель и отдушка, также могут быть примешаны к композиции,когда желательно получить продукт по полной рецептуре. Данное изобретение теперь будет еще проиллюстрировано следующими не ограничивающими его примерами. Примеры Во всех примерах используется следующее оборудование: Fukae FS30 для экспериментов периодического НБП и Ldige Recycler СВ 30 +Ploughshare KM300 для непрерывного НБП. Если не будет указано иначе, все количества, выраженные в процентных долях, даны на основе массы от общей массы моющего состава или компонента перед добавлением каких-либо дозируемых впоследствии ингредиентов. Получение цеолит-НБП порошков согласно изобретению. Следующие суспензии сушат при распылении, чтобы получить порошки высокой пористости и низкой объемной плотности (ОП): Полученные порошки имеют следующие свойства: Основной Основной порошок 1 порошок 2 ОП, г/л 629 370 ДСП, мл/с 115 88 Высушенные при распылении пористые носители на основе цеолита впоследствии используют в качестве основных порошков в процессах НБП, как описано в примерах 1-8. Примеры 1 и 2. Оба основных порошка используют в исследовании периодического процесса НБП наFukae. Основной порошок 2 также используют в исследовании непрерывного НБП. Состав Основной порошок 1 Основной порошок 2 Цеолит А 24PAS вспомогательное вещество Неионогенное 7 ЕО Неионогенное 3 ЕО Жирная кислота Предварительное смешивание Мешалка об./мин 200 Куттер об./мин 3000 Время, с 10 Пример 3. Основной порошок 2 также применяют в непрерывном процессе НБП в качестве заменителя цеолита А 24. Следующие материалы подают в Recycler CB30: Основной порошок 2 Вспомогательное вещество PAS Неионогенное 7 ЕО Неионогенное 3 ЕО Жирная кислота 50% раствор NaOH Дополнительную стадию повышения плотности в Ploughshare КМ 300 не проводят и в некоторых случаях продукт из Recycler CB30 подают непосредственно в псевдоожиженный слой для охлаждения. В зависимости от скорости рециклера получают из Recycler CB30 следующие величины ОП и ДСП: Скорость Recycler,об./мин 1500 ОП, г/л 620 Это показывает, что скорость рециклера может быть использована в качестве полезного инструмента для регулирования конечной ОП продукта. Примеры 4-8. Пористый основной порошок на основе цеолита гранулируют в непрерывном процессе НБП. Пример Ударное действие вызывают скоростьюRecycler СВ 30. Скорость может быть использована для доведения ОП порошка до желательной величины при получении в то же самое время все еще хороших гранулометрических составов. Со стандартным цеолитом, имеющим средние частицы от 0,5 до 30 мкм было бы невозможно получать порошки при очень низких скоростях Recycler СВ 30, так как он не может дать правильного распределения размеров частиц. Получение порошков ТФН-НБП согласно изобретению. Следующие суспензии сушат при распылении, чтобы получить порошки высокой пористости и низкой ОП: Состав ТФН (Rhodiaphos H5)LAS 50% раствор NaOH 45% раствор щелочного силиката Вода Полученный порошок имеет следующие свойства: Свойства ОП, г/л ДСП, мл/с Носитель на основе высушенного при распылении ТФН используют для рецептур порошков в примерах 9-13. Примеры 9 и 10. Носитель на основе ТФН используют в периодическом процессе НБП с применением миксера Fukae FS30, как следует: Стандартный ТФН Носитель из высушенного при распылении ТФН Карбонат натрия Цеолит 4 А Предварительное перемешивание Время предварительного перемешивания, с 10 Об./мин (мешалка/ куттер) 100/3000 14 Снова полученные порошки с пористыми носителями имеют более низкую ОП и более узкое распределение размеров частиц, как показано более высокой величиной RRn. Примеры 11-13. Гранулирование непрерывным НБП с пористым носителем ТФН. Носитель на основе ТФН используют в непрерывном процессе НБП с применением Recycler CB30/Ploughshare KM300, как следует: Приготовление композиции, кг/ч Пример 11 Пример 12 Пример 13 кг кг кг Носитель из высушенного при распылении ТФН Карбонат натрия Цеолит 4 А Свойства порошка ОП после Ploughshare, г/л 481 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения моющей порошкообразной композиции, имеющей объемную плотность не более чем 750 г/л, причем способ включает смешивание порошкообразного исходного материала, который содержит не более чем 10% от массы исходного материала активного материала детергента вместе с жидким компонентом, содержащим активный материал детергента или его предшественник, в миксере/грануляторе, имеющем как перемешивающее, так и рубящее действие, отличающийся тем, что исходный материал имеет средний диаметр частиц d50 от 100 мкм до 1000 мкм и пористость частиц, по меньшей мере, 0,4. 2. Способ по п.1, отличающийся тем, что объемную плотность продукта моющей порошкообразной композиции регулируют до заданной величины путем установления рабочей скорости миксера/гранулятора. 3. Способ по п.1 или 2, отличающийся тем,что исходный материал имеет средний диаметр частиц d50 от 150 мкм до 800 мкм. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что исходный материал имеет средний диаметр частиц d50 от 200 мкм до 700 мкм. 5. Способ по любому из предшествующих пунктов, отличающийся тем, что исходный материал содержит материал, полученный сушкой при распылении. 6. Способ по любому из предшествующих пунктов, отличающийся тем, что миксер/ гранулятор является высокоскоростным миксером/уплотнителем, в который дозируют исходный материал и жидкий компонент для формирования гранулированного материала. 7. Способ по п.6, отличающийся тем, что материал, полученный путем перемешивания,затем сушат и/или охлаждают. 8. Способ по любому из предшествующих пунктов, отличающийся тем, что миксер/ гранулятор содержит сосуд в форме котла и мешалку, которая вращается вокруг вертикальной оси мешалки, или горизонтальный полый цилиндр с вращающимся в середине валом с лопастями. 16 9. Способ по любому из предшествующих пунктов, отличающийся тем, что пористость частиц исходного материала равна, по меньшей мере, 0,45. 10. Способ по любому из предшествующих пунктов, отличающийся тем, что пористость частиц исходного материала равна, по меньшей мере, 0,50. 11. Моющая порошкообразная композиция, полученная способом по п.1. 12. Композиция по п.11, характеризующаяся объемной плотностью не более чем 700 г/л. 13. Композиция по п.11, характеризующаяся объемной плотностью не более чем 650 г/л.

МПК / Метки

МПК: C11D 17/06

Метки: получения, композиции, способ, моющей

Код ссылки

<a href="https://eas.patents.su/9-1453-sposob-polucheniya-moyushhejj-kompozicii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения моющей композиции</a>

Предыдущий патент: Фунгицидные смеси

Следующий патент: Детектор излучения (варианты)

Случайный патент: Противоопухолевые аналоги ет-743