Способ извлечения металлов из отработанных катализаторов

Формула / Реферат

1. Способ извлечения ванадия, никеля и молибдена из отработанного катализатора, не нанесенного на носитель, который был использован в процессе гидрообработки, причем упомянутый катализатор суспендирован в жидкости, содержащей воду, при этом упомянутый способ включает в себя:

a) обработку упомянутого отработанного суспендированного катализатора водным растворителем и окислителем в зоне выщелачивания при условиях выщелачивания;

b) направление потока, выходящего из зоны этапа (а), который содержит жидкое вещество и твердое вещество, в зону фильтрации, из которой твердое вещество выделяют в виде фильтровального осадка;

c) направление фильтровального осадка, который содержит метаванадат аммония, из зоны этапа (b), в зону растворения, к которой добавляют аммиак при условиях растворения;

d) направление потока, выходящего из зоны этапа (с), в первую зону фильтрации для удаления коксовых загрязнителей;

e) направление потока, выходящего из зоны этапа (d), в зону кристаллизации, в которой осуществляют регулирование рН выходящего потока, и метаванадат аммония кристаллизуется в виде твердой фазы;

f) направление потока, выходящего из зоны этапа (е), во вторую зону фильтрации для удаления твердого метаванадата аммония;

g) высушивание твердого метаванадата аммония;

h) прокаливание высушенного твердого метаванадата аммония с получением пятиокиси ванадия, которую удаляют в качестве продукта;

i) направление жидкого вещества из зоны этапа (b) в зону смесителя-отстойника;

j) взаимодействие жидкого вещества согласно этапу (b) с обедненным раствором органического вещества в зоне смесителя-отстойника;

k) разделение жидкой фазы с этапа (j) с отделением водной фазы, которая содержит молибден, от органической фазы, которая содержит никель;

l) экстракцию органической фазы с этапа (k), которая остается в зоне смесителя-отстойника, очистку в скруббере и реэкстракцию перед удалением раствора сульфата никеля в виде продукта;

m) удаление соединений молибдена из водной фазы этапа (k) с помощью экстракции растворителем или осаждения.

2. Способ по п.1, в котором не нанесенный катализатор промывают или обезжиривают для удаления углеводородного сырья и промышленных масел перед извлечением металлов согласно п.1.

3. Способ по п.2, в котором обезжиривание происходит с использованием органического растворителя в инертной атмосфере.

4. Способ по п.3, в котором органический растворитель выбирают из группы, состоящей из толуола, ксилола и керосина.

5. Способ по п.1, в котором зона выщелачивания представляет собой автоклав, водный растворитель содержит аммиак, а окислитель содержит кислород.

6. Способ по п.1, в котором реакции выщелачивания протекают при температуре в диапазоне 20-315°С, давлении (избыточном) в диапазоне 0-1200 фунтов на дюйм и рН в диапазоне 7-12.

7. Способ по п.1, в котором жидкий материал из зоны этапа (b) обрабатывают керосиновым разбавителем для удаления органических соединений перед этапом (i).

8. Способ по п.1, в котором условия этапа (k) включают в себя температуру в диапазоне от примерно 20 до примерно 50°С и рН в диапазоне 7-12.

9. Способ по п.1, в котором жидкое вещество с этапа (b) взаимодействует на этапе (j) с обедненным органическим раствором, который содержит оксим и керосин.

10. Способ по п.9, в котором оксим представляет собой кетоксим.

11. Способ по п.10, в котором кетоксим представляет собой 2-гидрокси-5-нонилацетофеноноксим.

12. Способ по п.11, в котором жидкое вещество согласно этапу (b) противоточно взаимодействует с обедненным раствором органического вещества.

13. Способ по п.1, в котором органическая фаза согласно этапу (k) в ходе очистки в скруббере и отделения в смесителе-отстойнике противоточно взаимодействует с серной кислотой.

14. Способ по п.1, в котором водную фазу согласно этапу (k) предварительно обрабатывают путем регулировки ее рН до основных значений рН с последующим взаимодействием с сульфатом магния для удаления магния и фосфора перед экстракцией молибдена растворителем.

15. Способ по п.14, в котором мышьяк удаляют в виде смешанного оксида аммония, мышьяка и магния, а фосфор удаляют в виде фосфата магния-аммония.

16. Способ по п.1, в котором удаление молибдена из водной фазы согласно этапу (k) путем экстракции растворителем дополнительно включает в себя:

(a) перемешивание водной фазы с этапа (k) с серной кислотой для получения рН в диапазоне от примерно 2 до примерно 7;

(b) кристаллизацию твердого молибдата аммония из водной фазы с этапа (k) и отделение его от остающейся жидкости;

(c) осуществление противоточного взаимодействия остающейся жидкости с обедненным раствором водорастворимого растворителя на основе насыщенного амина с неразветвленной цепью, находящегося в смеси с изодеканолом и керосином, с созданием, таким образом, водной фазы и органической фазы, причем молибден экстрагируют в органическую фазу;

(d) разделение водной и органической фаз;

(e) осуществление противоточного взаимодействия органической фазы с концентрированным раствором аммиака по меньшей мере в одной зоне смесителя-отстойника;

(f) выделение молибдата аммония в виде конечного продукта.

17. Способ по п.16, где растворители в виде насыщенных аминов с алкильными группами с неразветвленной цепью представляют собой смесь аминов C8и С10 в соотношении 2:1 соответственно.

18. Способ по п.1, в котором удаление молибдена из водной фазы с этапа (k) путем осаждения дополнительно включает в себя:

(a) направление водной фазы с этапа (k) в зону кристаллизации для удаления одного или нескольких загрязнителей путем осаждения;

(b) направление потока, выходящего из зоны этапа (а), в зону фильтрации, где выделяют водный раствор, содержащий молибдат аммония, а также фильтрат;

(c) взаимодействие водного раствора, содержащего молибдат аммония, с H2S в зоне осаждения молибдена, с получением осадка сульфида молибдена, а также надосадочной жидкости;

(d) направление осадка и надосадочной жидкости из зоны этапа (с) в зону фильтрации, где осадок удаляют в виде твердой фазы;

(e) направление надосадочной жидкости из зоны этапа (d) в зону окисления, где она вступает во взаимодействие с кислородом и аммиаком;

(f) направление потока, выходящего из зоны (е), в зону повторного смешивания с молибденом, где поток взаимодействует с фильтратом с этапа (b), причем смесь контактирует с аммиаком и водой, с получением продукта, содержащего молибдат аммония.

19. Способ по п.18, в котором загрязнители представляют собой мышьяк и фосфор.

20. Способ по п.18, в котором конечный продукт - молибдат - содержит октомолибдаты.

Текст

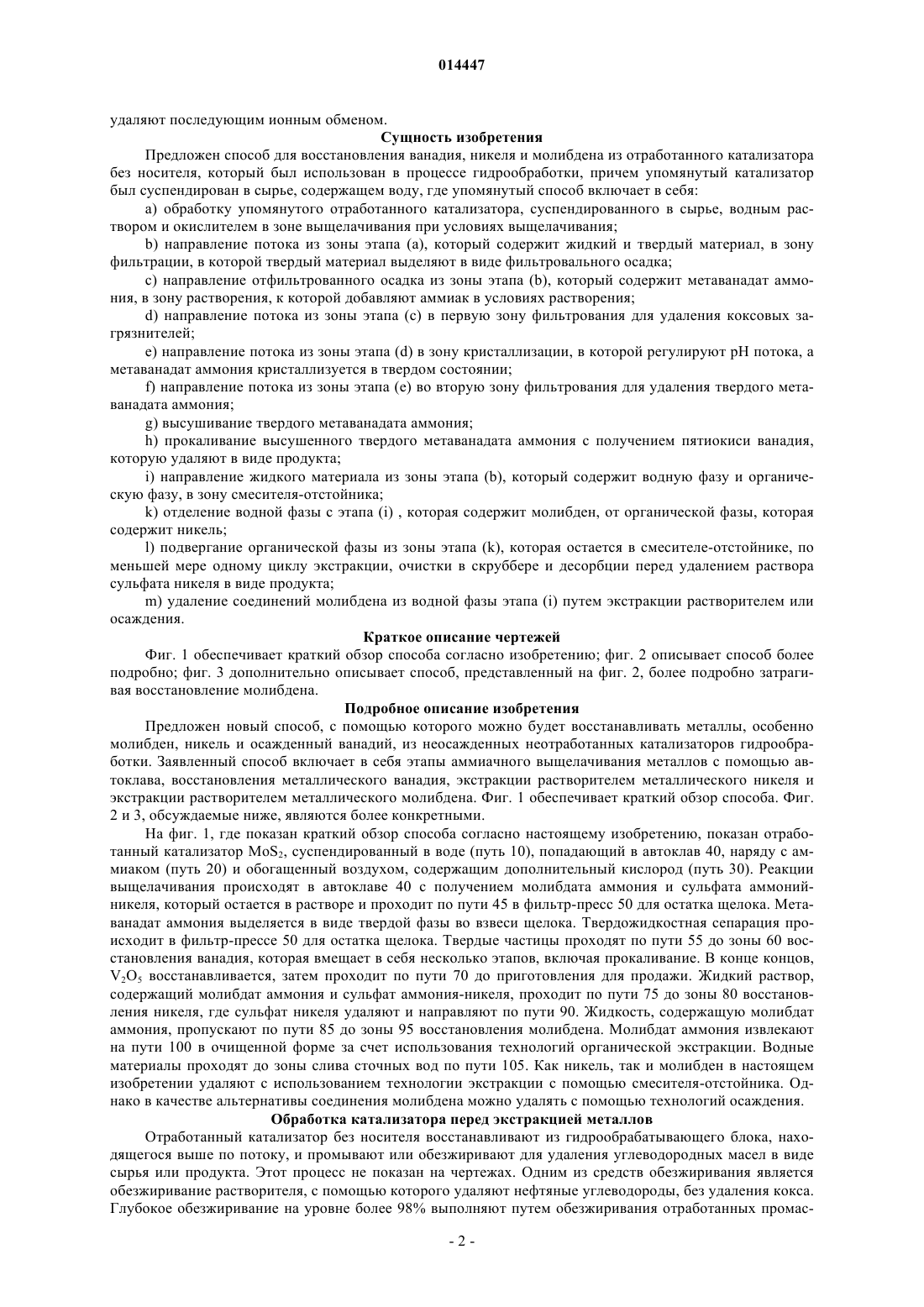

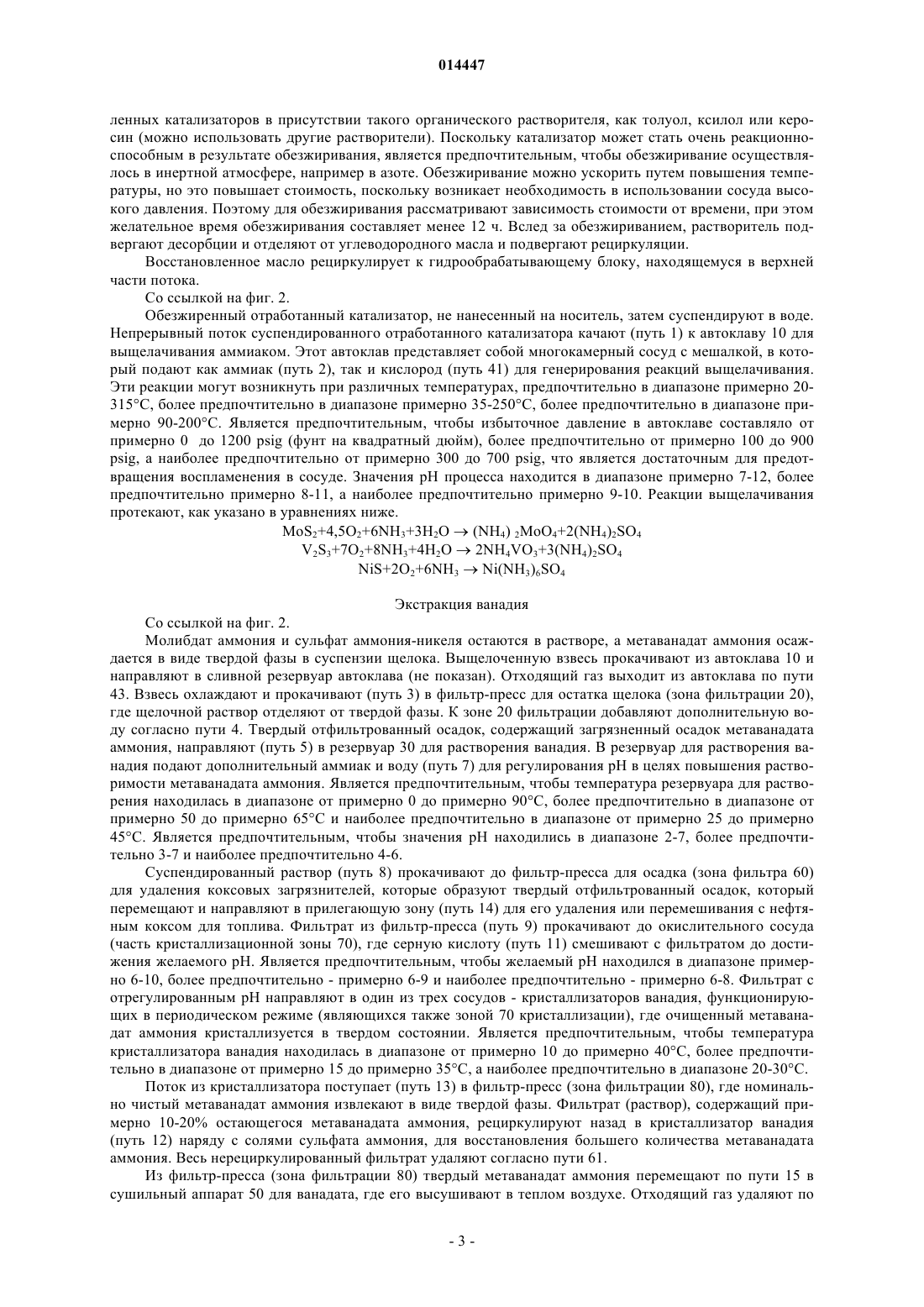

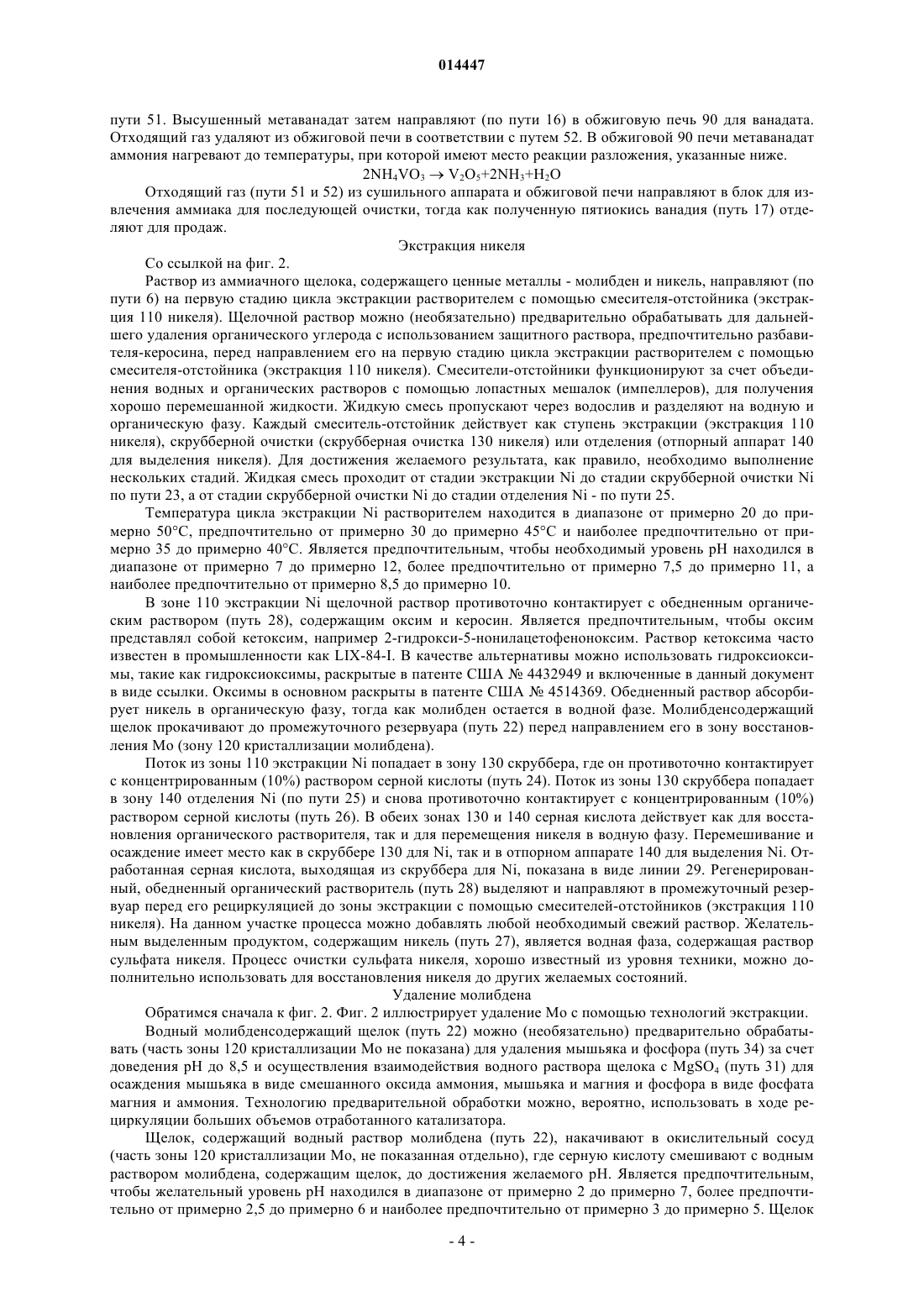

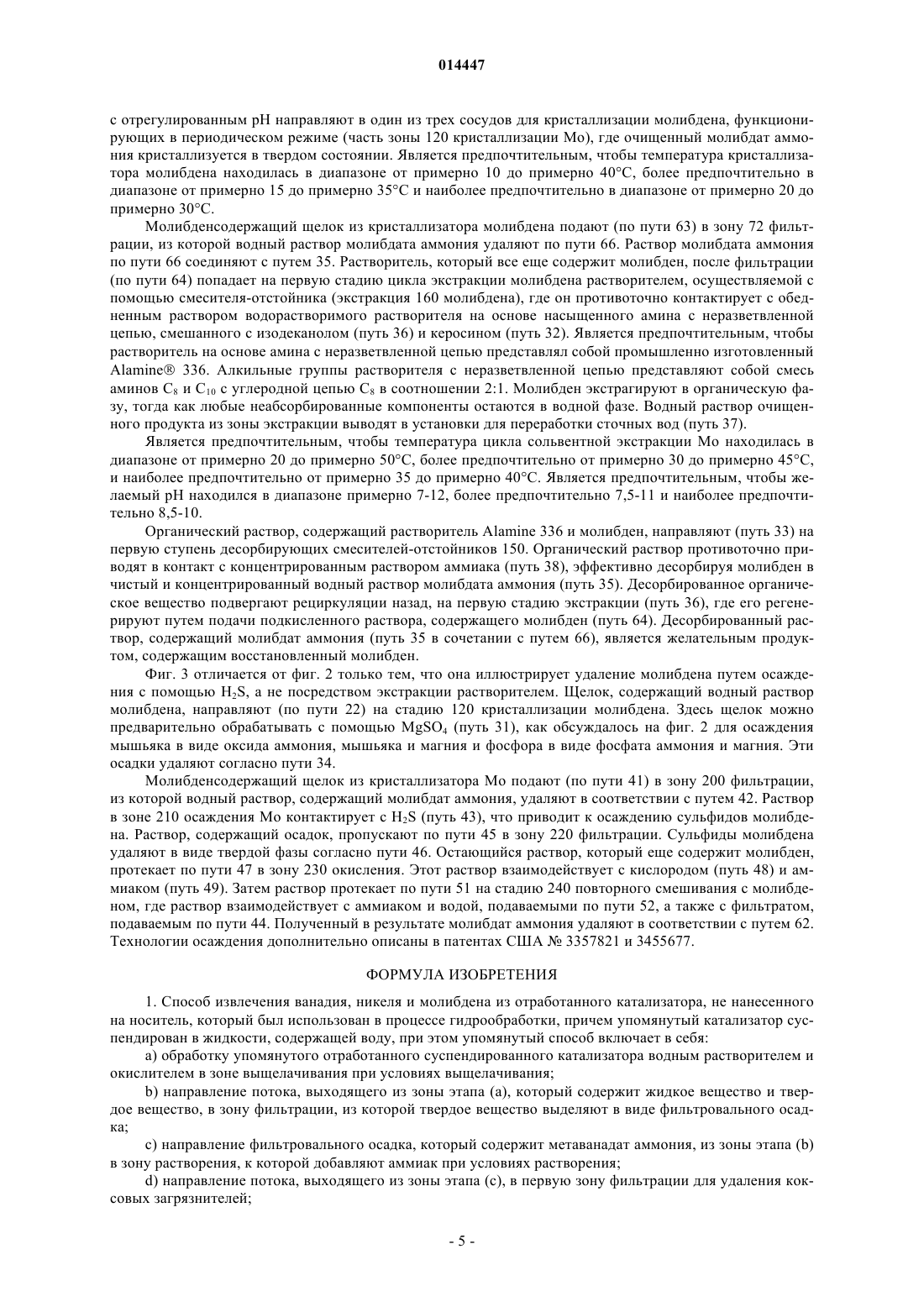

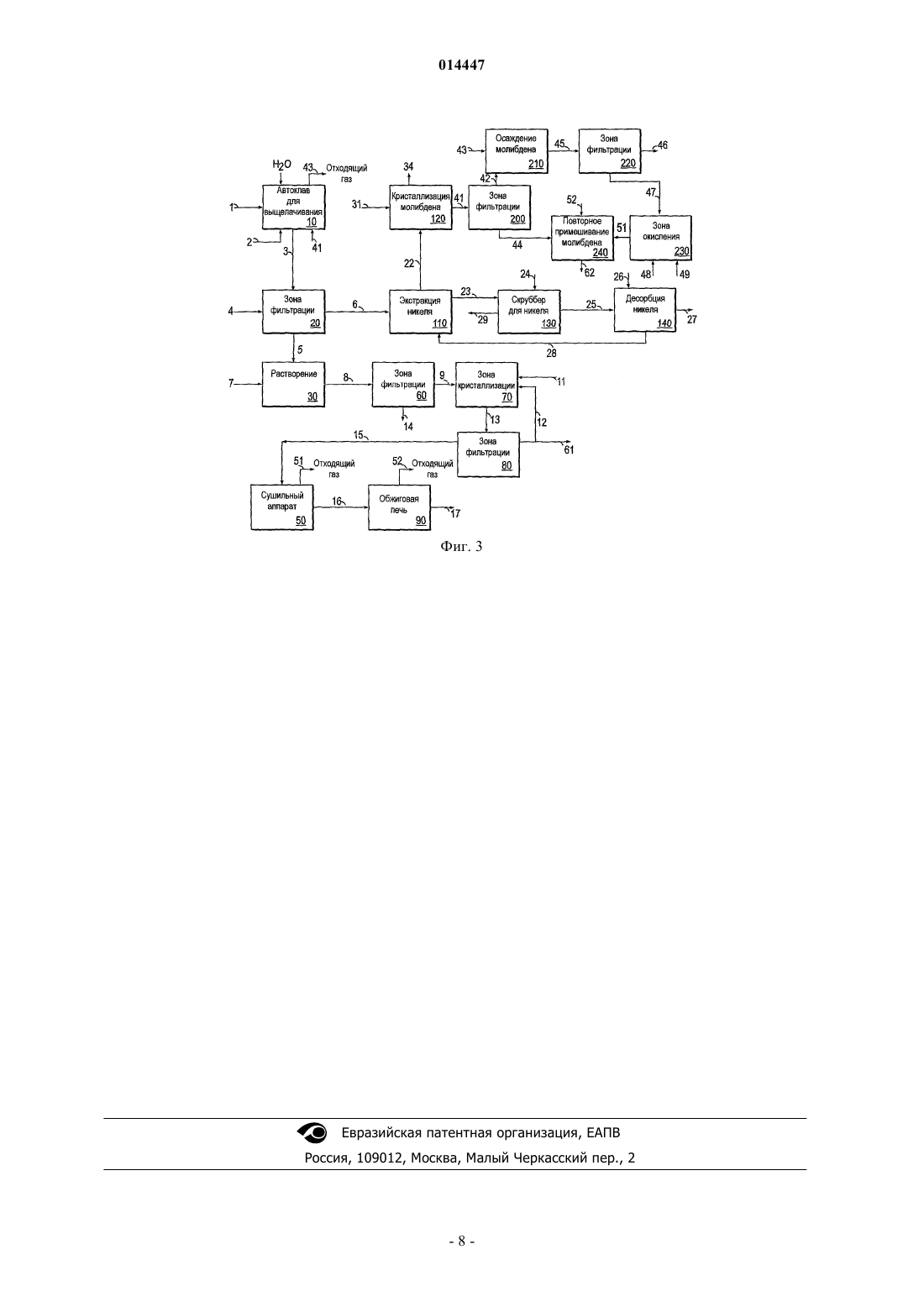

СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ Предлагаемый способ направлен на удаление металлов из неосажденного отработанного катализатора. Катализатор подвергают реакциям выщелачивания. Ванадий удаляют в виде осадка, тогда как раствор, содержащий молибден и никель, подвергают дополнительным этапам экстракции для удаления этих металлов. Молибден, в качестве альтернативы, можно удалять путем осаждения. 014447 Область техники, к которой относится изобретение Данное изобретение предназначено для создания процесса для восстановления металлов из отработанного катализатора, не нанесенного на носитель. Предпосылки создания изобретения Катализаторы широко используются в очистной и в химической обрабатывающей промышленности в течение многих лет. Катализаторы гидрообработки, включая катализаторы гидроочистки и гидрокрекинга, в настоящее время широко используются в технологическом оборудовании по всему миру. Эти катализаторы гидрообработки обычно приводят к более высокой производительности, более быстрой скорости реакции и к улучшенным свойствам продукта по сравнению с предшествующими (некаталитическими термическими) способами переработки неочищенной нефти в очищенные продукты. Катализаторы гидрообработки, обычно используемые в настоящее время в промышленном масштабе, классифицируются как "нанесенные" катализаторы или катализаторы на носителе. Данные носители катализаторов, которые обычно являются молекулярными ситами, такими как SAPO (силикоалюминофосфаты) или цеолиты, часто состоят из таких материалов, как диоксид кремния, оксид алюминия, диоксид циркония, глина или некий гибрид из них. Более дорогой материал, который вносит основной вклад в фактическую каталитическую активность, наносят на носитель пропиткой. Эти каталитические материалы обычно включают в себя такие металлы, как никель, молибден и кобальт. В некоторых случаях можно использовать платину, палладий и вольфрам. За последнее время появилось новое поколение катализаторов гидрообработки. Для этих катализаторов материал-носитель не требуется. Вместо этого катализатор состоит из частиц катализатора микронного размера без носителя, например сульфида молибдена или сульфида никеля. Эти катализаторы из-за таких факторов, как повышенная площадь поверхности и другие факторы, не обсуждаемые в данном документе, являются во много раз более активными, чем традиционные катализаторы на носителе. Их эффективность при операциях конверсии сильно повышена по сравнению с традиционными катализаторами на носителе. Одна из областей, в которой в настоящее время используют эти высокоактивные неосажденные катализаторы, представляет собой вакуумный гидрокрекинг осадков. В процессах, используемых в технологии гидрокрекинга осадков, на данные не нанесенные катализаторы часто оседает большое количество металлов (особенно ванадия) и осадков кокса, что повышает необходимость в свежеприготовленном катализаторе. Одним из недостатков обоих катализаторов - как с носителем, так и без носителя - является их цена. Обычно издержки на замену для дорогостоящего катализатора на основе благородного металла могут представлять собой самый главный пункт в эксплуатационных расходах в нефтеочистительном или химическом производстве. Таким образом, появился рынок очищения отработанных катализаторов, и особенно отработанных катализаторов гидрообработки, вследствие чего можно осуществлять рециркуляцию ценных металлов. Существующая высокая цена различных металлов еще больше вызвала такую потребность. Некоторые регенераторы отработанных катализаторов в настоящее время находятся в обороте в различных регионах по всему миру. Однако, к сожалению, эти регенераторы, действующие на основе отжига (или пирометаллургические регенераторы), предназначены для восстановления металлов из катализаторов на носителе. Из-за высокой концентрации металлов, особенно молибдена и никеля, используемых в этом новом поколении катализаторов без носителя, была подчеркнута потребность в экономичном процессе восстановления металлов из катализаторов без носителя. Заявители разработали новый процесс восстановления таких металлов из данного класса высокоактивных катализаторов без носителя, которые в первую очередь состоят из MoS2 или NiS. Этот процесс позволяет восстанавливать как металлы, содержащиеся в катализаторе, включая молибден и никель, так и осажденные металлы, такие как ванадий. В других патентах были раскрыты средства для восстановления ванадия, никеля и молибдена из катализаторов. Например, в патенте США 4762812 раскрыт процесс для восстановления отработанного катализатора на носителе, содержащего сульфид молибдена, используемого для гидропроцесса, предназначенного для повышения качества углеводородных минеральных масел, содержащих никель и ванадий. Катализатор дополнительно обрабатывают для удаления молибдена. С помощью процесса можно восстанавливать преимущественно молибден, тогда как большая часть ванадия остается в катализаторе. В патенте США 4544533 раскрыт способ для восстановления металлов из отработанных нанесенных катализаторов гидрообработки. Восстановленные металлы могут представлять собой металлы,полученные из необработанной нефти, включая железо, никель, ванадий и вольфрам, а также такие каталитические металлы, как молибден, кобальт или никель. Катализатор отжигают для удаления углеродсодержащих и сернокислых остатков, а затем металлы одновременно выщелачивают из отработанного катализатора. В патенте США 4514369 раскрыто выщелачивание отработанных катализаторов на носителе,предназначенное для получения щелока, содержащего кобальт, никель, молибден и ванадий. Металлы подвергают экстракции, изолируют и очищают технологиями экстракции жидкость/жидкость. В патенте США 4432949 раскрыто выщелачивание металлов из носителя катализатора, который предварительно был отожжен. Ванадий удаляют путем осаждения, а никель, кобальт и молибден затем-1 014447 удаляют последующим ионным обменом. Сущность изобретения Предложен способ для восстановления ванадия, никеля и молибдена из отработанного катализатора без носителя, который был использован в процессе гидрообработки, причем упомянутый катализатор был суспендирован в сырье, содержащем воду, где упомянутый способ включает в себя:a) обработку упомянутого отработанного катализатора, суспендированного в сырье, водным раствором и окислителем в зоне выщелачивания при условиях выщелачивания;b) направление потока из зоны этапа (а), который содержит жидкий и твердый материал, в зону фильтрации, в которой твердый материал выделяют в виде фильтровального осадка;c) направление отфильтрованного осадка из зоны этапа (b), который содержит метаванадат аммония, в зону растворения, к которой добавляют аммиак в условиях растворения;d) направление потока из зоны этапа (с) в первую зону фильтрования для удаления коксовых загрязнителей;e) направление потока из зоны этапа (d) в зону кристаллизации, в которой регулируют рН потока, а метаванадат аммония кристаллизуется в твердом состоянии;f) направление потока из зоны этапа (е) во вторую зону фильтрования для удаления твердого метаванадата аммония;g) высушивание твердого метаванадата аммония;h) прокаливание высушенного твердого метаванадата аммония с получением пятиокиси ванадия,которую удаляют в виде продукта;i) направление жидкого материала из зоны этапа (b), который содержит водную фазу и органическую фазу, в зону смесителя-отстойника;k) отделение водной фазы с этапа (i) , которая содержит молибден, от органической фазы, которая содержит никель;l) подвергание органической фазы из зоны этапа (k), которая остается в смесителе-отстойнике, по меньшей мере одному циклу экстракции, очистки в скруббере и десорбции перед удалением раствора сульфата никеля в виде продукта;m) удаление соединений молибдена из водной фазы этапа (i) путем экстракции растворителем или осаждения. Краткое описание чертежей Фиг. 1 обеспечивает краткий обзор способа согласно изобретению; фиг. 2 описывает способ более подробно; фиг. 3 дополнительно описывает способ, представленный на фиг. 2, более подробно затрагивая восстановление молибдена. Подробное описание изобретения Предложен новый способ, с помощью которого можно будет восстанавливать металлы, особенно молибден, никель и осажденный ванадий, из неосажденных неотработанных катализаторов гидрообработки. Заявленный способ включает в себя этапы аммиачного выщелачивания металлов с помощью автоклава, восстановления металлического ванадия, экстракции растворителем металлического никеля и экстракции растворителем металлического молибдена. Фиг. 1 обеспечивает краткий обзор способа. Фиг. 2 и 3, обсуждаемые ниже, являются более конкретными. На фиг. 1, где показан краткий обзор способа согласно настоящему изобретению, показан отработанный катализатор MoS2, суспендированный в воде (путь 10), попадающий в автоклав 40, наряду с аммиаком (путь 20) и обогащенный воздухом, содержащим дополнительный кислород (путь 30). Реакции выщелачивания происходят в автоклаве 40 с получением молибдата аммония и сульфата аммонийникеля, который остается в растворе и проходит по пути 45 в фильтр-пресс 50 для остатка щелока. Метаванадат аммония выделяется в виде твердой фазы во взвеси щелока. Твердожидкостная сепарация происходит в фильтр-прессе 50 для остатка щелока. Твердые частицы проходят по пути 55 до зоны 60 восстановления ванадия, которая вмещает в себя несколько этапов, включая прокаливание. В конце концов,V2O5 восстанавливается, затем проходит по пути 70 до приготовления для продажи. Жидкий раствор,содержащий молибдат аммония и сульфат аммония-никеля, проходит по пути 75 до зоны 80 восстановления никеля, где сульфат никеля удаляют и направляют по пути 90. Жидкость, содержащую молибдат аммония, пропускают по пути 85 до зоны 95 восстановления молибдена. Молибдат аммония извлекают на пути 100 в очищенной форме за счет использования технологий органической экстракции. Водные материалы проходят до зоны слива сточных вод по пути 105. Как никель, так и молибден в настоящем изобретении удаляют с использованием технологии экстракции с помощью смесителя-отстойника. Однако в качестве альтернативы соединения молибдена можно удалять с помощью технологий осаждения. Обработка катализатора перед экстракцией металлов Отработанный катализатор без носителя восстанавливают из гидрообрабатывающего блока, находящегося выше по потоку, и промывают или обезжиривают для удаления углеводородных масел в виде сырья или продукта. Этот процесс не показан на чертежах. Одним из средств обезжиривания является обезжиривание растворителя, с помощью которого удаляют нефтяные углеводороды, без удаления кокса. Глубокое обезжиривание на уровне более 98% выполняют путем обезжиривания отработанных промас-2 014447 ленных катализаторов в присутствии такого органического растворителя, как толуол, ксилол или керосин (можно использовать другие растворители). Поскольку катализатор может стать очень реакционноспособным в результате обезжиривания, является предпочтительным, чтобы обезжиривание осуществлялось в инертной атмосфере, например в азоте. Обезжиривание можно ускорить путем повышения температуры, но это повышает стоимость, поскольку возникает необходимость в использовании сосуда высокого давления. Поэтому для обезжиривания рассматривают зависимость стоимости от времени, при этом желательное время обезжиривания составляет менее 12 ч. Вслед за обезжириванием, растворитель подвергают десорбции и отделяют от углеводородного масла и подвергают рециркуляции. Восстановленное масло рециркулирует к гидрообрабатывающему блоку, находящемуся в верхней части потока. Со ссылкой на фиг. 2. Обезжиренный отработанный катализатор, не нанесенный на носитель, затем суспендируют в воде. Непрерывный поток суспендированного отработанного катализатора качают (путь 1) к автоклаву 10 для выщелачивания аммиаком. Этот автоклав представляет собой многокамерный сосуд с мешалкой, в который подают как аммиак (путь 2), так и кислород (путь 41) для генерирования реакций выщелачивания. Эти реакции могут возникнуть при различных температурах, предпочтительно в диапазоне примерно 20315 С, более предпочтительно в диапазоне примерно 35-250 С, более предпочтительно в диапазоне примерно 90-200 С. Является предпочтительным, чтобы избыточное давление в автоклаве составляло от примерно 0 до 1200 psig (фунт на квадратный дюйм), более предпочтительно от примерно 100 до 900psig, а наиболее предпочтительно от примерно 300 до 700 psig, что является достаточным для предотвращения воспламенения в сосуде. Значения рН процесса находится в диапазоне примерно 7-12, более предпочтительно примерно 8-11, а наиболее предпочтительно примерно 9-10. Реакции выщелачивания протекают, как указано в уравнениях ниже.Co ссылкой на фиг. 2. Молибдат аммония и сульфат аммония-никеля остаются в растворе, а метаванадат аммония осаждается в виде твердой фазы в суспензии щелока. Выщелоченную взвесь прокачивают из автоклава 10 и направляют в сливной резервуар автоклава (не показан). Отходящий газ выходит из автоклава по пути 43. Взвесь охлаждают и прокачивают (путь 3) в фильтр-пресс для остатка щелока (зона фильтрации 20),где щелочной раствор отделяют от твердой фазы. К зоне 20 фильтрации добавляют дополнительную воду согласно пути 4. Твердый отфильтрованный осадок, содержащий загрязненный осадок метаванадата аммония, направляют (путь 5) в резервуар 30 для растворения ванадия. В резервуар для растворения ванадия подают дополнительный аммиак и воду (путь 7) для регулирования рН в целях повышения растворимости метаванадата аммония. Является предпочтительным, чтобы температура резервуара для растворения находилась в диапазоне от примерно 0 до примерно 90 С, более предпочтительно в диапазоне от примерно 50 до примерно 65 С и наиболее предпочтительно в диапазоне от примерно 25 до примерно 45 С. Является предпочтительным, чтобы значения рН находились в диапазоне 2-7, более предпочтительно 3-7 и наиболее предпочтительно 4-6. Суспендированный раствор (путь 8) прокачивают до фильтр-пресса для осадка (зона фильтра 60) для удаления коксовых загрязнителей, которые образуют твердый отфильтрованный осадок, который перемещают и направляют в прилегающую зону (путь 14) для его удаления или перемешивания с нефтяным коксом для топлива. Фильтрат из фильтр-пресса (путь 9) прокачивают до окислительного сосуда(часть кристаллизационной зоны 70), где серную кислоту (путь 11) смешивают с фильтратом до достижения желаемого рН. Является предпочтительным, чтобы желаемый рН находился в диапазоне примерно 6-10, более предпочтительно - примерно 6-9 и наиболее предпочтительно - примерно 6-8. Фильтрат с отрегулированным рН направляют в один из трех сосудов - кристаллизаторов ванадия, функционирующих в периодическом режиме (являющихся также зоной 70 кристаллизации), где очищенный метаванадат аммония кристаллизуется в твердом состоянии. Является предпочтительным, чтобы температура кристаллизатора ванадия находилась в диапазоне от примерно 10 до примерно 40 С, более предпочтительно в диапазоне от примерно 15 до примерно 35 С, а наиболее предпочтительно в диапазоне 20-30 С. Поток из кристаллизатора поступает (путь 13) в фильтр-пресс (зона фильтрации 80), где номинально чистый метаванадат аммония извлекают в виде твердой фазы. Фильтрат (раствор), содержащий примерно 10-20% остающегося метаванадата аммония, рециркулируют назад в кристаллизатор ванадия(путь 12) наряду с солями сульфата аммония, для восстановления большего количества метаванадата аммония. Весь нерециркулированный фильтрат удаляют согласно пути 61. Из фильтр-пресса (зона фильтрации 80) твердый метаванадат аммония перемещают по пути 15 в сушильный аппарат 50 для ванадата, где его высушивают в теплом воздухе. Отходящий газ удаляют по-3 014447 пути 51. Высушенный метаванадат затем направляют (по пути 16) в обжиговую печь 90 для ванадата. Отходящий газ удаляют из обжиговой печи в соответствии с путем 52. В обжиговой 90 печи метаванадат аммония нагревают до температуры, при которой имеют место реакции разложения, указанные ниже. 2NH4VO3V2O5+2NH3+H2O Отходящий газ (пути 51 и 52) из сушильного аппарата и обжиговой печи направляют в блок для извлечения аммиака для последующей очистки, тогда как полученную пятиокись ванадия (путь 17) отделяют для продаж. Экстракция никеля Со ссылкой на фиг. 2. Раствор из аммиачного щелока, содержащего ценные металлы - молибден и никель, направляют (по пути 6) на первую стадию цикла экстракции растворителем с помощью смесителя-отстойника (экстракция 110 никеля). Щелочной раствор можно (необязательно) предварительно обрабатывать для дальнейшего удаления органического углерода с использованием защитного раствора, предпочтительно разбавителя-керосина, перед направлением его на первую стадию цикла экстракции растворителем с помощью смесителя-отстойника (экстракция 110 никеля). Смесители-отстойники функционируют за счет объединения водных и органических растворов с помощью лопастных мешалок (импеллеров), для получения хорошо перемешанной жидкости. Жидкую смесь пропускают через водослив и разделяют на водную и органическую фазу. Каждый смеситель-отстойник действует как ступень экстракции (экстракция 110 никеля), скрубберной очистки (скрубберная очистка 130 никеля) или отделения (отпорный аппарат 140 для выделения никеля). Для достижения желаемого результата, как правило, необходимо выполнение нескольких стадий. Жидкая смесь проходит от стадии экстракции Ni до стадии скрубберной очистки Ni по пути 23, а от стадии скрубберной очистки Ni до стадии отделения Ni - по пути 25. Температура цикла экстракции Ni растворителем находится в диапазоне от примерно 20 до примерно 50 С, предпочтительно от примерно 30 до примерно 45 С и наиболее предпочтительно от примерно 35 до примерно 40 С. Является предпочтительным, чтобы необходимый уровень рН находился в диапазоне от примерно 7 до примерно 12, более предпочтительно от примерно 7,5 до примерно 11, а наиболее предпочтительно от примерно 8,5 до примерно 10. В зоне 110 экстракции Ni щелочной раствор противоточно контактирует с обедненным органическим раствором (путь 28), содержащим оксим и керосин. Является предпочтительным, чтобы оксим представлял собой кетоксим, например 2-гидрокси-5-нонилацетофеноноксим. Раствор кетоксима часто известен в промышленности как LIX-84-I. В качестве альтернативы можно использовать гидроксиоксимы, такие как гидроксиоксимы, раскрытые в патенте США 4432949 и включенные в данный документ в виде ссылки. Оксимы в основном раскрыты в патенте США 4514369. Обедненный раствор абсорбирует никель в органическую фазу, тогда как молибден остается в водной фазе. Молибденсодержащий щелок прокачивают до промежуточного резервуара (путь 22) перед направлением его в зону восстановления Мо (зону 120 кристаллизации молибдена). Поток из зоны 110 экстракции Ni попадает в зону 130 скруббера, где он противоточно контактирует с концентрированным (10%) раствором серной кислоты (путь 24). Поток из зоны 130 скруббера попадает в зону 140 отделения Ni (по пути 25) и снова противоточно контактирует с концентрированным (10%) раствором серной кислоты (путь 26). В обеих зонах 130 и 140 серная кислота действует как для восстановления органического растворителя, так и для перемещения никеля в водную фазу. Перемешивание и осаждение имеет место как в скруббере 130 для Ni, так и в отпорном аппарате 140 для выделения Ni. Отработанная серная кислота, выходящая из скруббера для Ni, показана в виде линии 29. Регенерированный, обедненный органический растворитель (путь 28) выделяют и направляют в промежуточный резервуар перед его рециркуляцией до зоны экстракции с помощью смесителей-отстойников (экстракция 110 никеля). На данном участке процесса можно добавлять любой необходимый свежий раствор. Желательным выделенным продуктом, содержащим никель (путь 27), является водная фаза, содержащая раствор сульфата никеля. Процесс очистки сульфата никеля, хорошо известный из уровня техники, можно дополнительно использовать для восстановления никеля до других желаемых состояний. Удаление молибдена Обратимся сначала к фиг. 2. Фиг. 2 иллюстрирует удаление Мо с помощью технологий экстракции. Водный молибденсодержащий щелок (путь 22) можно (необязательно) предварительно обрабатывать (часть зоны 120 кристаллизации Мо не показана) для удаления мышьяка и фосфора (путь 34) за счет доведения рН до 8,5 и осуществления взаимодействия водного раствора щелока с MgSO4 (путь 31) для осаждения мышьяка в виде смешанного оксида аммония, мышьяка и магния и фосфора в виде фосфата магния и аммония. Технологию предварительной обработки можно, вероятно, использовать в ходе рециркуляции больших объемов отработанного катализатора. Щелок, содержащий водный раствор молибдена (путь 22), накачивают в окислительный сосуд(часть зоны 120 кристаллизации Мо, не показанная отдельно), где серную кислоту смешивают с водным раствором молибдена, содержащим щелок, до достижения желаемого рН. Является предпочтительным,чтобы желательный уровень рН находился в диапазоне от примерно 2 до примерно 7, более предпочтительно от примерно 2,5 до примерно 6 и наиболее предпочтительно от примерно 3 до примерно 5. Щелок-4 014447 с отрегулированным рН направляют в один из трех сосудов для кристаллизации молибдена, функционирующих в периодическом режиме (часть зоны 120 кристаллизации Мо), где очищенный молибдат аммония кристаллизуется в твердом состоянии. Является предпочтительным, чтобы температура кристаллизатора молибдена находилась в диапазоне от примерно 10 до примерно 40 С, более предпочтительно в диапазоне от примерно 15 до примерно 35 С и наиболее предпочтительно в диапазоне от примерно 20 до примерно 30 С. Молибденсодержащий щелок из кристаллизатора молибдена подают (по пути 63) в зону 72 фильтрации, из которой водный раствор молибдата аммония удаляют по пути 66. Раствор молибдата аммония по пути 66 соединяют с путем 35. Растворитель, который все еще содержит молибден, после фильтрации(по пути 64) попадает на первую стадию цикла экстракции молибдена растворителем, осуществляемой с помощью смесителя-отстойника (экстракция 160 молибдена), где он противоточно контактирует с обедненным раствором водорастворимого растворителя на основе насыщенного амина с неразветвленной цепью, смешанного с изодеканолом (путь 36) и керосином (путь 32). Является предпочтительным, чтобы растворитель на основе амина с неразветвленной цепью представлял собой промышленно изготовленныйAlamine 336. Алкильные группы растворителя с неразветвленной цепью представляют собой смесь аминов C8 и С 10 с углеродной цепью C8 в соотношении 2:1. Молибден экстрагируют в органическую фазу, тогда как любые неабсорбированные компоненты остаются в водной фазе. Водный раствор очищенного продукта из зоны экстракции выводят в установки для переработки сточных вод (путь 37). Является предпочтительным, чтобы температура цикла сольвентной экстракции Мо находилась в диапазоне от примерно 20 до примерно 50 С, более предпочтительно от примерно 30 до примерно 45 С,и наиболее предпочтительно от примерно 35 до примерно 40 С. Является предпочтительным, чтобы желаемый рН находился в диапазоне примерно 7-12, более предпочтительно 7,5-11 и наиболее предпочтительно 8,5-10. Органический раствор, содержащий растворитель Alamine 336 и молибден, направляют (путь 33) на первую ступень десорбирующих смесителей-отстойников 150. Органический раствор противоточно приводят в контакт с концентрированным раствором аммиака (путь 38), эффективно десорбируя молибден в чистый и концентрированный водный раствор молибдата аммония (путь 35). Десорбированное органическое вещество подвергают рециркуляции назад, на первую стадию экстракции (путь 36), где его регенерируют путем подачи подкисленного раствора, содержащего молибден (путь 64). Десорбированный раствор, содержащий молибдат аммония (путь 35 в сочетании с путем 66), является желательным продуктом, содержащим восстановленный молибден. Фиг. 3 отличается от фиг. 2 только тем, что она иллюстрирует удаление молибдена путем осаждения с помощью H2S, а не посредством экстракции растворителем. Щелок, содержащий водный раствор молибдена, направляют (по пути 22) на стадию 120 кристаллизации молибдена. Здесь щелок можно предварительно обрабатывать с помощью MgSO4 (путь 31), как обсуждалось на фиг. 2 для осаждения мышьяка в виде оксида аммония, мышьяка и магния и фосфора в виде фосфата аммония и магния. Эти осадки удаляют согласно пути 34. Молибденсодержащий щелок из кристаллизатора Мо подают (по пути 41) в зону 200 фильтрации,из которой водный раствор, содержащий молибдат аммония, удаляют в соответствии с путем 42. Раствор в зоне 210 осаждения Мо контактирует с H2S (путь 43), что приводит к осаждению сульфидов молибдена. Раствор, содержащий осадок, пропускают по пути 45 в зону 220 фильтрации. Сульфиды молибдена удаляют в виде твердой фазы согласно пути 46. Остающийся раствор, который еще содержит молибден,протекает по пути 47 в зону 230 окисления. Этот раствор взаимодействует с кислородом (путь 48) и аммиаком (путь 49). Затем раствор протекает по пути 51 на стадию 240 повторного смешивания с молибденом, где раствор взаимодействует с аммиаком и водой, подаваемыми по пути 52, а также с фильтратом,подаваемым по пути 44. Полученный в результате молибдат аммония удаляют в соответствии с путем 62. Технологии осаждения дополнительно описаны в патентах США 3357821 и 3455677. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ извлечения ванадия, никеля и молибдена из отработанного катализатора, не нанесенного на носитель, который был использован в процессе гидрообработки, причем упомянутый катализатор суспендирован в жидкости, содержащей воду, при этом упомянутый способ включает в себя:a) обработку упомянутого отработанного суспендированного катализатора водным растворителем и окислителем в зоне выщелачивания при условиях выщелачивания;b) направление потока, выходящего из зоны этапа (а), который содержит жидкое вещество и твердое вещество, в зону фильтрации, из которой твердое вещество выделяют в виде фильтровального осадка;c) направление фильтровального осадка, который содержит метаванадат аммония, из зоны этапа (b) в зону растворения, к которой добавляют аммиак при условиях растворения;d) направление потока, выходящего из зоны этапа (с), в первую зону фильтрации для удаления коксовых загрязнителей;e) направление потока, выходящего из зоны этапа (d), в зону кристаллизации, в которой осуществляют регулирование рН выходящего потока, и метаванадат аммония кристаллизуется в виде твердой фазы;f) направление потока, выходящего из зоны этапа (е), во вторую зону фильтрации для удаления твердого метаванадата аммония;g) высушивание твердого метаванадата аммония;h) прокаливание высушенного твердого метаванадата аммония с получением пятиокиси ванадия,которую удаляют в качестве продукта;i) направление жидкого вещества из зоны этапа (b) в зону смесителя-отстойника;j) взаимодействие жидкого вещества согласно этапу (b) с обедненным раствором органического вещества в зоне смесителя-отстойника;k) разделение жидкой фазы с этапа (j) с отделением водной фазы, которая содержит молибден, от органической фазы, которая содержит никель;l) экстракцию органической фазы с этапа (k), которая остается в зоне смесителя-отстойника, очистку в скруббере и реэкстракцию перед удалением раствора сульфата никеля в виде продукта;m) удаление соединений молибдена из водной фазы этапа (k) с помощью экстракции растворителем или осаждения. 2. Способ по п.1, в котором не нанесенный катализатор промывают или обезжиривают для удаления углеводородного сырья и промышленных масел перед извлечением металлов согласно п.1. 3. Способ по п.2, в котором обезжиривание происходит с использованием органического растворителя в инертной атмосфере. 4. Способ по п.3, в котором органический растворитель выбирают из группы, состоящей из толуола,ксилола и керосина. 5. Способ по п.1, в котором зона выщелачивания представляет собой автоклав, водный растворитель содержит аммиак, а окислитель содержит кислород. 6. Способ по п.1, в котором реакции выщелачивания протекают при температуре в диапазоне 20315 С, давлении (избыточном) в диапазоне 0-1200 фунтов на дюйм и рН в диапазоне 7-12. 7. Способ по п.1, в котором жидкий материал из зоны этапа (b) обрабатывают керосиновым разбавителем для удаления органических соединений перед этапом (i). 8. Способ по п.1, в котором условия этапа (k) включают в себя температуру в диапазоне от примерно 20 до примерно 50 С и рН в диапазоне 7-12. 9. Способ по п.1, в котором жидкое вещество с этапа (b) взаимодействует на этапе (j) с обедненным органическим раствором, который содержит оксим и керосин. 10. Способ по п.9, в котором оксим представляет собой кетоксим. 11. Способ по п.10, в котором кетоксим представляет собой 2-гидрокси-5-нонилацетофеноноксим. 12. Способ по п.11, в котором жидкое вещество согласно этапу (b) противоточно взаимодействует с обедненным раствором органического вещества. 13. Способ по п.1, в котором органическая фаза согласно этапу (k) в ходе очистки в скруббере и отделения в смесителе-отстойнике противоточно взаимодействует с серной кислотой. 14. Способ по п.1, в котором водную фазу согласно этапу (k) предварительно обрабатывают путем регулировки ее рН до основных значений рН с последующим взаимодействием с сульфатом магния для удаления магния и фосфора перед экстракцией молибдена растворителем. 15. Способ по п.14, в котором мышьяк удаляют в виде смешанного оксида аммония, мышьяка и магния, а фосфор удаляют в виде фосфата магния-аммония. 16. Способ по п.1, в котором удаление молибдена из водной фазы согласно этапу (k) путем экстракции растворителем дополнительно включает в себя:(a) перемешивание водной фазы с этапа (k) с серной кислотой для получения рН в диапазоне от примерно 2 до примерно 7;(b) кристаллизацию твердого молибдата аммония из водной фазы с этапа (k) и отделение его от остающейся жидкости;(c) осуществление противоточного взаимодействия остающейся жидкости с обедненным раствором водорастворимого растворителя на основе насыщенного амина с неразветвленной цепью, находящегося в смеси с изодеканолом и керосином, с созданием, таким образом, водной фазы и органической фазы, причем молибден экстрагируют в органическую фазу;(e) осуществление противоточного взаимодействия органической фазы с концентрированным раствором аммиака по меньшей мере в одной зоне смесителя-отстойника;(f) выделение молибдата аммония в виде конечного продукта. 17. Способ по п.16, где растворители в виде насыщенных аминов с алкильными группами с неразветвленной цепью представляют собой смесь аминов C8 и С 10 в соотношении 2:1 соответственно. 18. Способ по п.1, в котором удаление молибдена из водной фазы с этапа (k) путем осаждения дополнительно включает в себя:(a) направление водной фазы с этапа (k) в зону кристаллизации для удаления одного или нескольких загрязнителей путем осаждения;(b) направление потока, выходящего из зоны этапа (а), в зону фильтрации, где выделяют водный раствор, содержащий молибдат аммония, а также фильтрат;(c) взаимодействие водного раствора, содержащего молибдат аммония, с H2S в зоне осаждения молибдена, с получением осадка сульфида молибдена, а также надосадочной жидкости;(d) направление осадка и надосадочной жидкости из зоны этапа (с) в зону фильтрации, где осадок удаляют в виде твердой фазы;(e) направление надосадочной жидкости из зоны этапа (d) в зону окисления, где она вступает во взаимодействие с кислородом и аммиаком;(f) направление потока, выходящего из зоны (е), в зону повторного смешивания с молибденом, где поток взаимодействует с фильтратом с этапа (b), причем смесь контактирует с аммиаком и водой, с получением продукта, содержащего молибдат аммония. 19. Способ по п.18, в котором загрязнители представляют собой мышьяк и фосфор. 20. Способ по п.18, в котором конечный продукт - молибдат - содержит октомолибдаты.

МПК / Метки

МПК: C22B 34/30

Метки: металлов, отработанных, катализаторов, способ, извлечения

Код ссылки

<a href="https://eas.patents.su/9-14447-sposob-izvlecheniya-metallov-iz-otrabotannyh-katalizatorov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ извлечения металлов из отработанных катализаторов</a>

Предыдущий патент: Твёрдый фармацевтический дозированный состав

Следующий патент: Способ промышленной очистки исходного потока титана

Случайный патент: Способ получения сложных алкиловых эфиров 3-пентеновой кислоты