Способ производства этилена

Номер патента: 13242

Опубликовано: 30.04.2010

Авторы: Абдельгхани Мохамед Сабри, Аль-Вахаби Саед, Лин Юнги, Мамедов Аггадин, Аль-Альван Акрам

Формула / Реферат

1. Способ производства этилена, включающий стадии

термического превращения посредством пиролиза или способа частичного окисления подаваемого сырья, содержащего метан, в содержащий ацетилен выходящий продукт и

in situ гидрогенизации посредством некаталитической реакции произведенного на первой стадии ацетилена в этилен при тщательном смешивании содержащего ацетилен выходящего продукта с этановым сырьем.

2. Способ по п.1, в котором способ пиролиза является двухстадийным способом.

3. Способ по п.2, в котором способ пиролиза является способом высокотемпературного пиролиза.

4. Способ по п.1, в котором способ частичного окисления включает предварительное нагревание сырья, содержащего метан, и кислорода до температуры от 600 до 700°C, в котором отношение кислорода к сырью, содержащему метан, составляет от 0,5 до 0,7 и в котором температура в зоне пиролиза составляет от 1500 до 1600°С.

5. Способ по п.4, в котором отношение кислорода к сырью, содержащему метан, составляет примерно 0,62.

6. Способ по любому из предшествующих пунктов, в котором содержащую ацетилен смесь подвергают частичной закалке, используя охлаждающий агент, до проведения реакции in situ гидрогенизации.

7. Способ по п.6, в котором охлаждающий агент выбирают из группы, состоящей из воды, тяжелых углеводородов, природного газа, метанола и их смесей.

8. Способ по п.6 или 7, в котором температура содержащей ацетилен смеси после частичной закалки составляет от 800 до 950°С.

9. Способ по п.1, в котором скорость подачи и температура этанового сырья и скорость введения охлаждающего агента установлены такими, чтобы удерживать температуру гидрогенизации в интервале от 800 до 950°С.

10. Способ по любому из предшествующих пунктов, в котором этановое сырье подают отдельно в зону гидрогенизации.

11. Способ по любому из предшествующих пунктов, в котором молярное отношение этана к ацетилену находится в диапазоне от 4:1 до 0,2:1.

12. Способ по п.11, в котором молярное отношение этана к ацетилену находится в диапазоне от 1:1 до 0,25:1.

13. Способ по любому из предшествующих пунктов, в котором время контакта в зоне гидрогенизации составляет от 0,01 до 1,0 с и давление составляет от 0,05 до 0,5 МПа.

14. Способ по любому из пп.6-13, в котором зона гидрогенизации включает в себя много зон частичной закалки.

15. Способ по любому из предшествующих пунктов, в котором последнюю закалку проводят для доведения температуры получаемых газов, содержащих этилен, до температуры от 90 до 150°С.

16. Способ по п.15, в котором содержащиеся в получаемом газе остаточный ацетилен и не превращенный этан выделяют по ходу потока и возвращают на рециркуляцию, вместе с основным этановым сырьем, в зону гидрогенизации.

Текст

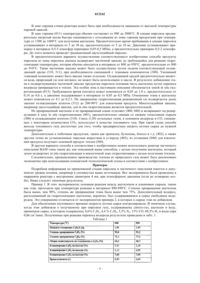

013242 Область техники, к которой относится изобретение Настоящее изобретение относится к способу производства этилена, в частности к способу, который включает в себя традиционное термическое превращение содержащего метан сырья, такого как природный газ, в ацетилен с осуществляемой in situ стадией гидрогенизации для производства этилена. Уровень техники Превращение метана в ацетилен способом термического пиролиза является хорошо известным способом, например, одностадийный способ частичного окисления, описан в US 5824834 и US 5789644 и других документах. Общая конфигурация реактора и механическая схема реактора описаны в US 5789644. Схема включает три основных части, одной из которых является зона смешивания со специальным диффузором, второй частью является зона расположения горелок со следующей за ней реакционной зоной и третьей частью является зона закалки, в которой используется водный охлаждающий агент или тяжелое масло. Основным элементом новизны в этом патенте является использование перфорированной пластины для накрывания камеры зоны расположения горелок со специальными целями контролирования. В US 5824834 описаны принципиальная схема способа и некоторые основные отношения для сырья,в частности отношение углерода к кислороду. Это отношение соблюдают с целью исключения образования сажи, но исключить образование сажи полностью или в достаточной степени таким способом нельзя. Отношение ацетилена к синтез-газу также можно контролировать в этом способе. Ацетилен можно также производить с помощью способа двухстадийного высокотемпературного пиролиза (НТР), как это описано в GB 921305 и GB 958046 и других документах. Этот способ предусматривает наличие двух основных реакционных зон и одной зоны закалки. Первая реакционная зона,где происходит горение предварительно нагретого углеводорода, служит для получения необходимого тепла для второй реакционной зоны, в которую нагнетается подлежащее пиролизу свежее углеводородное сырье и в которой оно смешивается с продуктами горения из первой зоны. В зоне закалки в качестве охлаждающего агента используют воду или тяжелое масло. В этом способе образуется также некоторое количество углерода. Известна также реакция гидрогенизации ацетилена до этилена над катализаторами Pd/Al2O3 (например US 5847250). Такую каталитическую реакцию широко использовали для очистки полученного в паровой крекинг-установке этилена, который загрязнен ацетиленом в количестве обычно меньше чем 1,5%. Эта традиционная схема гидрогенизации экономически неэффективна для промышленного производства этилена из ацетилена. Другим недостатком использования для этой цели традиционной схемы гидрогенизации является олигомеризация ацетилена в тяжелые углеводороды, которые являются предшественниками антраценового масла и фрагментов кокса. По причине этих нежелательных побочных реакций, катализатор очень быстро деактивируется и существует необходимость в стадиях регенерации. Кроме того, в результате последующих реакций глубокой гидрогенизации может быть потеряно некоторое количество этилена. К тому же, в результате того, что реакция сопровождается выделением большого количества тепла, температура в реакторе может выходить из-под контроля, что приводит к уменьшению селективности катализатора. Таким образом, оказывается, что парофазная гидрогенизация ацетилена является трудно поддающимся контролированию способом, особенно при высокой концентрации ацетилена. С другой стороны, температуру гидрогенизации можно контролировать в жидкофазном реакторе,через который для поддержания постоянной температуры непрерывно рециркулирует соответствующий объем жидкого растворителя с целью уменьшения скорости деактивации катализатора, в то же время ацетилен в основном растворяется в этом растворителе. Однако тип растворителя может оказать влияние на степень гидрогенизации, как это показано в US 4128595. С учетом этого, реакцию гидрогенизации проводили при 116-193 С в присутствии катализатора Pd/Al2O3 с инертным парафиновым углеводородным растворителем. Степень превращения ацетилена поддерживали на уровне 99% с селективностью 84% в течение 9 дней. Однако, если вместо указанного растворителя использовали DMF, степень превращения ацетилена уменьшалась со 100 до 50% в течение 17 ч при селективности 75%. Аналогичная жидкофазная гидрогенизация ацетилена описана в US 5059732, где в качестве жидкой среды использовали бензин. Этот способ способствовал продлению срока действия катализатора, но приводил к образованию тяжелых углеводородов в результате олигомеризации ацетилена. Публикации US 2005/0048658 А 1 и US 2005/0049445 А 1 раскрывают способ гидрогенизации ацетилена с использованием в качестве жидкого растворителя NMP и с пропусканием над катализатором на основе Pd. Указанная в этих публикациях концентрация ацетилена, растворенного в растворителе, составляет около 4,2%. Основываясь на этой информации, можно рассчитать, что необходимый для промышленного производства этилена реактор по размерам был бы с экономической точки зрения очень большим. Этот метод не может исключить в достаточной степени олигомеризацию простого ацетиленового эфира. Хотя катализатор и проявлял устойчивость примерно в течение 6 дней (140 ч), для поддержания его активности была необходима стадия регенерации. US 2005/0065392 А 1 раскрывает способ пиролиза для производства ацетилена, за которым по ходу потока реализуется обычная технологическая схема жидкофазной гидрогенизации. Эта подлежащая реализации схема усложняет технологическую схему способа в дополнение к уменьшению удельной величины выхода продукта из-за растворимости-1 013242 ацетилена в растворителе. Дезактивация содержащего Pd катализатора антраценовым маслом в способе гидрогенизации ацетилена описана также в научной литературе (R.K. Edvinsson, A.M. Holmgren и S. Irandoust, Ind. Eng.Chem. Res. 1995, 34, 94-100). Указанные авторы высказали мнение, что для реакции газо/жидко/твердофазной гидрогенизации ацетилена может быть использован специальный тип монолитного реактора. В данной работе сообщается, что гидрогенизацию ацетилена проводили в присутствииPd/-Al2O3 на поверхности монолитной подложки в жидкой фазе при 40 С и давлении 20 атм с использованием смеси 3% С 2 Н 2 + 28% С 2 Н 4 + 6-11% Н 2 + N2 (баланс). Селективность по этилену существенно уменьшалась с увеличением степени превращения С 2 Н 2. При степени превращения С 2 Н 2 90% селективность по этилену составляла 60%. Тем не менее, катализатор в длительных экспериментах был неустойчивым. Через 50 ч селективность по этилену начинала уменьшаться. Был отмечено также, что присутствие СО в исходной газовой смеси оказывало губительное действие на скорость каталитической гидрогенизации; при содержании СО 2400 ppm реакция гидрогенизации полностью прекращалась. Уменьшение скорости гидрогенизации было обусловлено блокированием СО некоторых мест адсорбции водорода. Понятно, что в традиционный способ каталитической гидрогенизации должна быть включена стадия очистки от СО. Аналогичная концепция каталитического переноса водорода была упомянута и применена в уровне техники при несколько других условиях проведения реакции (US 3267170 и US 3321545). Тем не менее,эффективность такой реакции все еще ограничена активностью и селективностью катализатора. Это требует также отдельного расположенного по ходу потока реактора для переноса водорода, а также стадии предварительной очистки газа. В US 5270016 раскрыт также способ термического превращения метана в углеводороды с более высокой молекулярной массой, такие как ацетилен и этилен. В этом способе продукты, полученные в результате термического превращения, подвергаются закалке путем приведения их в непосредственный контакт с охлаждающей жидкостью, причем охлаждающей жидкостью может быть сжиженный нефтяной газ, пропан, углеводородное масло или вода. Установлено, что пропан является предпочтительным охлаждающим агентом. US 4726913 относится к способу получения синтез-газа и углеводородов, в котором метан может быть использован в качестве сырья, а ацетилен, этилен и синтез-газ являются получаемыми продуктами. После термического превращения продукты реакции могут быть подвергнуты закалке жидкими насыщенными углеводородами, такими как пропан, бутан или газолин. Указанные публикации не раскрывают или не подсказывают, однако, смешивания содержащего ацетилен выходящего продукта с этаном для увеличения выхода этилена и ацетилена на стадии некаталитической гидрогенизации. Публикация JP58-126819A раскрывает некаталитический способ превращения ацетилена в этилен. Продукт, полученный в результате пиролиза этана и нафты сначала разделяют на фракцию С 2 и другие фракции (С 1, С 3, С 4 и т.д.). Фракцию С 2 (ацетилен, этилен и этан) подают затем в зону отделения ацетилена, из которой получают чистый ацетилен. Полученный чистый ацетилен затем разбавляют этаном в отдельной технологической установке способа и подвергают пиролизу. Максимальная степень превращения ацетилена составляла 70,6%. Этот способ достаточно сложен, поскольку этилен получают из ацетилена, проводя последовательно стадии очистки перед восстановлением этаном. Краткое описание изобретения Известные способы производства этилена из содержащего метан сырья имеют ряд недостатков, таких как дезактивация катализатора, глубокая гидрогенизация, образование антраценового масла или углерода, проблемы с отводом тепла или низкая производительность в расчете на единицу объема реактора. Следовательно, в промышленности имеется потребность в улучшенном способе, в частности обеспечивающем более эффективную и устойчивую гидрогенизацию ацетилена в этилен. Настоящее изобретение предлагает такой улучшенный способ производства этилена, включающий следующие стадии: термическое превращение путем пиролиза или способа частичного окисления содержащего метан подаваемого сырья в содержащий ацетилен выходящий продукт иin situ гидрогенизацию, путем некаталитической реакции, полученного на первой стадии ацетилена в этилен при тщательном смешивании содержащего ацетилен выходящего продукта с этановым сырьем. Соответствующий настоящему изобретению способ оказался более эффективным, чем другие технологические схемы синтеза, причем он приводил к упрощению всей технологической схемы. Этот способ, следовательно, представляет собой экономически привлекательную схему промышленного производства этилена из природного газа, основывающуюся на хорошо известном и испытанном ацетиленовом методе. При этой новой схеме способа, для производства ацетилена в качестве промежуточного продукта могут быть применены испытанные методы получения ацетилена из природного газа методом термической реакции, причем ацетилен подвергается гидрогенизации сразу же посредством реакции некаталитической in situ гидрогенизации. Указанная реакция некаталитической гидрогенизации рассматривается как основывающаяся на так называемом механизме переноса водорода. Такая стадия некаталитической гидрогенизации хорошо подходит для конструирования и работы высокотемпературного реактора. Таким способом и пиролиз и гидрогенизация могут быть проведены в одной и той же установке спо-2 013242 соба, или в интегрированном реакторе. Добавляемый на стадии гидрогенизации этан считается выполняющим функцию аналогичного матрице реагента, заключающуюся в инициировании и поддержании желательных для получения этилена реакций. В качестве содержащего метан сырья, а также разных источников метана могут быть использованы разные исходные смеси. Предпочтительно природный газ используют в качестве источника метана для содержащего метан сырья. Сырье может содержать также предварительно смешанные и предварительно нагретые компоненты, такие как (в дополнение к метану) кислород, воздух, водород, монооксид углерода, диоксид углерода и т.д. В предпочтительном варианте осуществления изобретения способ пиролиза является двухстадийным способом, более предпочтительно, высокотемпературным способом пиролиза (НТР). В таком НТР способе содержащее метан сырье и кислород предпочтительно предварительно нагревают до температуры от примерно 550 до 650 С и подают при их стехиометрическом отношении или с кислородом при отношении несколько ниже стехиометрического в зону горения (стадия 1), где они реагируют с образованием газов, при температуре от примерно 900 до 2000 С и давлении в интервале от 0,5 до 5 атмосфер(0,05-0,5 МПа), причем горячий газ сгорания далее поступает в зону пиролиза, в которую подается дополнительный метан (стадия 2), чтобы получить ацетилен. В зоне пиролиза поддерживается температура примерно от 1300 до 1600 С, время контакта в этой зоне составляет примерно от 3 до 30 мс, а давление поддерживается на уровне от 0,5 до 5 атм (0,05-0,5 МПа). Более предпочтительно, в зоне пиролиза (стадия 2), время контакта составляет от 5 до 10 мс, а давление поддерживается на уровне примерно 2 атм. В предпочтительном варианте осуществления изобретения содержащее метан сырье подается в зону пиролиза (стадия 2) после предварительного нагревания примерно до 600 С. В другом варианте осуществления изобретения способ частичного окисления включает предварительное нагревание содержащего метан сырья и кислорода до температуры от 600 до 700 С, в котором отношение кислорода к метановому сырью ниже стехиометрического; например, от 0,5 до 0,7, предпочтительно примерно 0,62; и в котором температура в зоне пиролиза составляет от 1500 до 1600 С. В другом предпочтительном варианте осуществления изобретения содержащая ацетилен смесь охлаждается способом частичной закалки с использованием охлаждающего агента до того, как начнется реакция in situ гидрогенизации. Специалистам в данной области техники известны пригодные для этого охлаждающие агенты, охлаждающий агент выбирают предпочтительно из группы, состоящей из воды, тяжелых углеводородов,природного газа, метанола и их смесей. Предпочтительно, температура содержащих ацетилен газов после частичной закалки находится в интервале между 800 и 950 С, более предпочтительно в интервале между 800 и 910 С. Уменьшение температуры на стадии частичной закалки предпочтительно достигается путем впрыскивания аэрозоля охлаждающего агента в содержащие ацетилен газы. В соответствующем изобретению способе in situ гидрогенизация осуществляется путем тщательного перемешивания содержащего ацетилен выходящего из зоны термического пиролиза или частичного окисления продукта с этановым сырьем с целью увеличения степени превращения ацетилена в этилен. В предпочтительном варианте осуществления, регулируют скорость подачи этанового сырья и его температуру, а также скорость добавления охлаждающего агента, чтобы поддерживать температуру гидрогенизации в интервале от 800 до 950 С, более предпочтительно от 800 до 910 С. Этановое сырье может быть подано в зону гидрогенизации отдельно или предварительно перемешанным с охлаждающим агентом. Количество этана, которое должно быть подано в реактор, не имеет очень большого значения. Предпочтительно, для оптимизации выхода этилена молярное отношение этана к ацетилену составляет от 4:1 до 0,2:1, более предпочтительно от 1:1 до 0,25:1. Предпочтительно, время контакта в зоне гидрогенизации составляет от 0,01 до 1,0 с, более предпочтительно от 0,05 до 0,8 с, а давление от 0,5 до 5 атмосфер (0,05-0,5 МПа). В предпочтительном варианте осуществления изобретения зона гидрогенизации не ограничивается единственной частичной закалкой охлаждающим агентом, а может быть расширена до включения множества зон частичной закалки, чтобы лучше управлять температурой и предотвращать резкое увеличение температуры в результате выделения теплоты при экзотермических реакциях гидрогенизации. Последняя закалка может быть проведена для стабилизации получаемых газов, содержащих этилен,чтобы довести температуру указанных газов от примерно 90 до 150 С. Охлаждающим агентом могут быть вода, тяжелое масло или природный газ. В другом варианте осуществления соответствующего изобретению способа остаточный ацетилен,оставшийся в получаемых газах, которые были подвергнуты последней закалке, содержащими наряду с другими веществами не подвергнувшийся превращению этан, отделают далее по ходу потока и подают на рециркуляцию вместе с основным этановым сырьем в зону in situ гидрогенизации. В другом предпочтительном варианте осуществления изобретения не подвергнувшийся превращению метан отделяют от подвергнувшегося последней закалке продукта далее по ходу потока и направ-3 013242 ляют на рециркуляцию в основное содержащее метан сырье или используют в качестве газового топлива. Более того, предпочтительно также, отделять далее по ходу потока также С 3-, а также ненасыщенные и ароматические соединения с большим числом атомов углерода, содержащиеся в выходящих в конце газах. Выходящий из термических способов частичного окисления/пиролиза продукт содержит обычно 10-20% ацетилена, 5-30% Н 2, 30-40% Н 2 О и 9-40% СО и может быть направлен без какой-либо последующей обработки во вторичную зону реакции гидрогенизации. Для обеспечения наибольшей эффективности способа такой реактор должен работать с временем контакта 0,05-1,0 с, предпочтительно 0,140,6 с, при температуре 800-1000 С, предпочтительно в интервале 860-910 С, и давлении 0,5-5 атмосфер. Это может быть достигнуто при использовании реактора надлежащей конфигурации и частичной закалки охлаждающим агентом и этана. Предпочтительное молярное отношение этана к ацетилену находится в интервале между 4:1 и 0,2:1, наиболее предпочтительно между 1:1 и 0,25:1. С помощью соответствующего изобретению способа может быть достигнута степень превращения ацетилена в этилен 85-92%. Селективность по этилену из смеси этана и ацетилена составляет 60-65%. Основная часть не превращенного в этилен ацетилена обычно вновь превращается в насыщенные алканы и алкены с более высоким числом углерода, такие как метан, этан, пропилен и бутилены, не разлагаясь до кокса или не превращаясь в антраценовое масло, что является еще одним из преимуществ соответствующего изобретению способа. На основе утвердившегося в промышленных условиях способа производства ацетилена (т.е. частичного окисления или пиролиза) общий выход этилена относительно метанового сырья может быть в интервале 17-45%. В отходящей смеси при соответствующем изобретению способе концентрация ацетилена составляет всего лишь 0,8-1,2 мол.%; следовательно, ее можно безопасно отправлять на рециркуляцию в зону гидрогенизации с этановым сырьем, упрощая тем самым весь технологический способ на заводе. Таким образом, соответствующий изобретению способ обладает существенными преимуществами по сравнению с известным уровнем техники, поскольку он не испытывает вредных последствий резкого возрастания температуры или дезактивации катализатора в результате образования антраценового масла или отравления катализатора высокой концентрацией СО. Это способствует существенному упрощению последующих технологических стадий, например исключению установок для предварительной обработки газа с целью удаления СО; а это уменьшает эксплуатационные и капитальные затраты этиленового завода. Кроме того, наличие стадии in situ гидрогенизации может существенно ослабить образование углерода при термическом крекинге высших углеводородов в отходящих газах. Краткое описание чертежей Фиг. 1 схематически показывает интегрированный реактор, пригодный для осуществления соответствующего изобретению способа, включающего стадии термического пиролиза и in situ гидрогенизации; а фиг. 2 показывает схематическую диаграмму последовательности операций изобретенного способа производства этилена из природного газа. Одинаковые ссылочные позиции на фиг. 1 и фиг. 2 имеют одну и ту же смысловую нагрузку. Предпочтительные варианты осуществления изобретения Как описано выше, соответствующий изобретению комбинированный способ термического пиролиза и in situ гидрогенизации может быть проведен как компактная единая технологическая операция по производству этилена из природного газа с экономически приемлемым выходом продукта, в реакторе(010), схематически показанном на фиг. 1. Интегрированный реактор (010) имеет четыре зоны (011, 012,013 и 014). Первая зона (011) является зоной (стехиометрического) горения; вторая зона (012) - зоной(термического) пиролиза; в зоне 3 (013) протекает реакция in situ гидрогенизации; и в зоне 4 (014) происходит разделение газов и жидкостей. Предварительно нагретое содержащее метан сырье (101) поступает в реактор вместе с кислородом (111) и, при необходимости, с другими компонентами (112), такими как,например, пар. Этан (300), а также охлаждающую среду (311, 312) подают в следующую зону (013), в две стадии. Жидкая охлаждающая среда (410) из зоны разделения (014) возвращается для проведения закалки, продукты реакции (400) далее подвергаются обработке на стадиях извлечения продукта. В предпочтительном варианте осуществления изобретения способ осуществляется по так называемой схеме двухстадийного пиролиза по Хехст, чтобы добиться высокой степени превращения метана за один проход. Общая схема способа показана на фиг. 2. Метан (100), полученный из природного газа,объединяют с не подвергнувшимся превращению метаном (102), извлеченным из выходящего из реактора продукта и предварительно нагревают примерно до 600 С в устройстве (020) предварительного нагрева сырья. Поток кислорода, например кислорода из завода (110) и воздуха (130) перед подачей в реактор(111) также предварительно нагревают примерно до 600 С. Выходящий из реактора продукт, содержащий СО и водород (120), используют в качестве топливного газа для предварительного нагревания сырья и выработки пара. Отработавший газ, выходящий из устройства предварительного нагревания, показан как (140). Предварительно нагретый метан (101) разделяют на два потока, из которых один направляется для полного сгорания в зону смешивания и горения при стехиометрическом отношении к кислородному сырью, для поставки тепла, необходимого для протекания эндотермической реакции в зоне пиролиза. Другой поток (101) метана подается непосредственно в зону пиролиза (012).-4 013242 В зоне горения стенка реактора может быть при необходимости защищена от высокой температуры паровой завесой. В зоне горения (011) температура обычно составляет от 900 до 2000 С. В секции пиролиза предварительно нагретый метан быстро смешивается с отходящими из зоны горения продуктами при температуре от 1300 до 1600 С для получения ацетилена. Предпочтительно время пребывания в секции пиролиза устанавливают в интервале от 3 до 30 мс, предпочтительно от 5 до 10 мс. Давление устанавливают примерно в интервале 0,5-5 атмосфер (примерно 0,05-0,5 МПа), а предпочтительно примерно 0,5-2 атмосферы. До этого момента проводят традиционный двухстадийный пиролиз. В предпочтительном варианте осуществления соответствующего изобретению способа продукты пиролиза из зоны пиролиза сначала подвергают частичной закалке до требующейся для реакции гидрогенизации температуры, которая обычно находится в интервале от 800 до 950 С, предпочтительно от 800 до 910 С. Такая частичная закалка может быть осуществлена путем подачи соответствующей охлаждающей среды (310, 311), при необходимости смешанной с этановым компонентом (300). Указанный этановый компонент может быть введен также отдельно. Охлаждающей средой предпочтительно является вода, природный газ или метанол, но может быть использовано и масло. В результате добавления этана к подвергнувшимся частичной закалке продуктам пиролиза основная часть ацетилена путем переноса водорода превращается в этилен. Эта особая зона в настоящем описании обозначается зоной in situ гидрогенизации (013). Требующееся время контакта может изменяться от 0,05 до 1,0 с, предпочтительно от 0,14 до 0,6 с, а давление поддерживают в интервале от 0,05 до 0,5 МПа. Отношение этана к ацетилену может изменяться от 4:1 до 0,2:1. По завершению гидрогенизации реакционный газ подвергается далее закалке охлаждающим агентом (312) до 200-90 С для извлечения продукта. Многостадийная закалка,например двухстадийная закалка, для in situ гидрогенизации является предпочтительной. Не превращенный ацетилен и не превращенный алкан отделяют (400; 040) и возвращают на рециркуляцию в зону in situ гидрогенизации (401), предпочтительно смещав со свежим этеноловым сырьем(300) и охлаждающим агентом (310). Смесь (120) остальных газов, в основном водорода и СО, смешанных с некоторым количеством СО 2, используют в качестве топливного газа. При такой схеме способа выхода топливного газа достаточно для того, чтобы предварительно нагреть потоки сырья до нужной температуры. Дополнительно к побочным продуктам, таким как пропилен, бутилены, бензол и т.д. (402), а также другим точно не установленным тяжелым веществам и углероду (403), из установки (040) для извлечения продукта получают основной продукт этилен (500). В другом варианте способа в соответствии с изобретением можно использовать реактор частичного окисления BASF-типа таким же, как описанный выше способом, с целью получения ацетилена, который затем подвергают in situ гидрогенизации в аналогичной зоне гидрогенизации с целью получения этилена. Следовательно, промышленное производство этилена из природного газа может быть реализовано экономично при использовании компактной технологической схемы в соответствии с изобретением. Примеры Подробная информация по применяемой стадии пиролиза и частичного окисления имеется в документах уровня техники, например в упомянутых выше источниках. Все эксперименты были проведены в кварцевом реакторе с внутренним диаметром 4 мм, при атмосферном давлении (если не оговорено особо). Ниже следуют типичные результаты. Пример 1. В этих экспериментах основная реакция между ацетиленом и алкановым сырьем, таким как этан, проходила при температуре реакции в интервале 880-890 С. Степень превращения ацетилена была выше, чем 90%, степень же превращения этана была выше чем 75%. Дополнительный водород,расходованный на гидрогенизацию ацетилена, вероятно, был содержавшимся в сырье свободным водородом. Это совершенно отличается от экспериментов примера 2, в которых к сырью этан не добавляли. Для обеспечения постоянного времени скорость потока сырья контролировали. В типичном случае,когда этан добавляли к получаемому при пиролизе газу, содержавшему синтез-газ, ацетилен и воду,применяли сырье, в котором содержалось 8,6% С 2 Н 2, 4,4 % С 2 Н 6, 5,5% N2, 13% СО, 68,5% Н 2 и воды (при 0,06 см 3/мин). Полученные при реакции переноса водорода результаты приведены в табл. 1. Таблица 1-5 013242 Кроме того, можно видеть, что высокая концентрация СО не оказывает влияния на гидрогенизацию ацетилена, в отличие от способа, включающего каталитическую гидрогенизацию ацетилена на Pdкатализаторах. В общем, в поступающем в реактор каталитической гидрогенизации сырье СО может содержаться в концентрации не более 500 ppm. Пример 2. Чтобы продемонстрировать влияние добавления этана к реакции in situ гидрогенизации, был поставлен специальный эксперимент, в котором в одном и том же опыте сравнивали гидрогенизацию ацетилена при использовании не содержащего алкана сырья и при использовании сырья с содержанием этана. Выдерживали время контакта 0,44 с. Как следует из таблицы, при наличии этана в сырье образование этилена (колонка один) более чем в три раза превышает концентрацию этилена, полученного из сырья без этана. Табл. 2 показывает также полный состав продукта на выходе: в газе на выходе образовалось некоторое количество высших углеводородов в качестве побочных продуктов стадии гидрогенизации. Лишь небольшие следы углерода обнаруживали на стадии частичной гидрогенизации после большого числа дней работы. Таблица 2 Пример 3. Серия экспериментов была проведена при разных температурах при выдерживании постоянной продолжительности контакта для реакции гидрогенизации. Использовали газовую смесь с 8,79 мол.% С 2 Н 2, 4 мол.% N2, 83,9 мол.% Н 2 и 3,05 мол.% С 2 Н 6 при скорости потока 107 см 3/мин и при водном потоке 0,06 см 3/мин. Давление в реакторе было атмосферным. Из представленных в табл. 3 результатов можно сделать вывод, что есть возможность оптимизации условий с целью увеличения концентрации этилена в выходном продукте. Основным продуктом реакции был этилен, в качестве побочных продуктов в небольших количествах присутствовали CH4, С 3 Н 6, С 4 Н 8 и бензол. Некоторые побочные продукты, такие как алкены и бензол считаются извлекаемыми полезными побочными продуктами. Таблица 3 Пример 4. В этом эксперименте оценивали влияние продолжительности контакта при постоянной температуре 896 С, результаты приведены в табл. 4. В состав сырьевого газа входили 12,88% С 2 Н 2,1,79% С 2 Н 6, 5,85% N2 и 79,4% Н 2 с добавлением воды 0,06 мл/мин. Результаты показывают, что, регулируя время контакта, можно изменять концентрацию этилена. Пример 5. Кроме этана, были изучены также высшие алканы, такие как пропан. Результаты для разных температур, приведенные в табл. 5, показывают, что пропан эффективен не в такой степени, как этан. В состав сырья входили 12,3% С 2 Н 2, 14,57% С 3 Н 8, 36,7% N2 и 36,65% Н 2 при скорости подачи воды 0,06 см 3/мин. Таблица 5 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства этилена, включающий стадии термического превращения посредством пиролиза или способа частичного окисления подаваемого сырья, содержащего метан, в содержащий ацетилен выходящий продукт иin situ гидрогенизации посредством некаталитической реакции произведенного на первой стадии ацетилена в этилен при тщательном смешивании содержащего ацетилен выходящего продукта с этановым сырьем. 2. Способ по п.1, в котором способ пиролиза является двухстадийным способом. 3. Способ по п.2, в котором способ пиролиза является способом высокотемпературного пиролиза. 4. Способ по п.1, в котором способ частичного окисления включает предварительное нагревание сырья, содержащего метан, и кислорода до температуры от 600 до 700C, в котором отношение кислорода к сырью, содержащему метан, составляет от 0,5 до 0,7 и в котором температура в зоне пиролиза составляет от 1500 до 1600 С. 5. Способ по п.4, в котором отношение кислорода к сырью, содержащему метан, составляет примерно 0,62. 6. Способ по любому из предшествующих пунктов, в котором содержащую ацетилен смесь подвергают частичной закалке, используя охлаждающий агент, до проведения реакции in situ гидрогенизации. 7. Способ по п.6, в котором охлаждающий агент выбирают из группы, состоящей из воды, тяжелых углеводородов, природного газа, метанола и их смесей. 8. Способ по п.6 или 7, в котором температура содержащей ацетилен смеси после частичной закалки составляет от 800 до 950 С. 9. Способ по п.1, в котором скорость подачи и температура этанового сырья и скорость введения охлаждающего агента установлены такими, чтобы удерживать температуру гидрогенизации в интервале от 800 до 950 С. 10. Способ по любому из предшествующих пунктов, в котором этановое сырье подают отдельно в зону гидрогенизации. 11. Способ по любому из предшествующих пунктов, в котором молярное отношение этана к ацети-7 013242 лену находится в диапазоне от 4:1 до 0,2:1. 12. Способ по п.11, в котором молярное отношение этана к ацетилену находится в диапазоне от 1:1 до 0,25:1. 13. Способ по любому из предшествующих пунктов, в котором время контакта в зоне гидрогенизации составляет от 0,01 до 1,0 с и давление составляет от 0,05 до 0,5 МПа. 14. Способ по любому из пп.6-13, в котором зона гидрогенизации включает в себя много зон частичной закалки. 15. Способ по любому из предшествующих пунктов, в котором последнюю закалку проводят для доведения температуры получаемых газов, содержащих этилен, до температуры от 90 до 150 С. 16. Способ по п.15, в котором содержащиеся в получаемом газе остаточный ацетилен и не превращенный этан выделяют по ходу потока и возвращают на рециркуляцию, вместе с основным этановым сырьем, в зону гидрогенизации.

МПК / Метки

МПК: C07C 2/82, C07C 5/09, C07C 5/52, C07C 2/78

Метки: способ, этилена, производства

Код ссылки

<a href="https://eas.patents.su/9-13242-sposob-proizvodstva-etilena.html" rel="bookmark" title="База патентов Евразийского Союза">Способ производства этилена</a>

Предыдущий патент: Способ и сырьевая смесь для приготовления неавтоклавного ячеистого бетона и способ возведения сооружений из неавтоклавного ячеистого бетона

Следующий патент: Способ приготовления композиции из лекарственных трав с маскированным горьким вкусом и композиция, полученная по этому способу

Случайный патент: Производные 4-, 5-, 6- и 7-замещенного индола и индолина, их получение и применение