Мультимодальная полиэтиленовая композиция для труб, способ ее получения и ее применение

Формула / Реферат

1. Полиэтиленовая композиция, содержащая основную смолу, включающую:

(A) фракцию гомо- или сополимеров этилена и

(B) фракцию сополимеров этилена, содержащую по меньшей мере один альфа-олефиновый сомономер, имеющий по меньшей мере 4 атома углерода,

где

(i) фракция (А) имеет более низкую среднюю молекулярную массу, чем фракция (Б), и

(ii) содержание альфа-олефинового сомономера и плотность d основной смолы удовлетворяют следующему отношению:

сомономер [мол.%] _ -0,0612 d [кг/м3] мол.% (кг/м3) + 58,6, и

(iii) основная смола содержит более 0,75 мол.% по меньшей мере одного альфа-олефинового сомономера, имеющего по меньшей мере 4 атома углерода, и

(iv) основная смола имеет плотность 949,5 кг/м3 или менее.

2. Полиэтиленовая композиция по п.1, отличающаяся тем, что имеет индекс уменьшения вязкости при сдвиге УВС(2,7/210), равный 50 или более.

3. Полиэтиленовая композиция по п.2, отличающаяся тем, что содержание сомономера, вязкость d основной смолы и индекс уменьшения вязкости при сдвиге УВС композиции удовлетворяют следующему отношению:

сомономер [мол.%] _ -0,0612 d [кг/м3] мол.% (кг/м3) + 58,5 + [(УВС/100)3]/3,

если индекс УВС композиции составляет 50-100; и удовлетворяют следующему отношению:

сомономер [мол.%] _ -0,0612 d [кг/м3] мол.% (кг/м3) + 58,5 + (УВС/300),

если индекс УВС составляет более 100.

4. Полиэтиленовая композиция по любому из пп.1-3, отличающаяся тем, что имеет стойкость к медленному распространению трещин по меньшей мере 500 ч при центробежном растягивающем напряжении 4,6 МПа и внутреннем давлении 9,2 бар при температуре 80шС.

5. Полиэтиленовая композиция по любому из пп.1-4, отличающаяся тем, что имеет скорость течения расплава СТР5 от 0,1 до 1,2 г/10 мин.

6. Полиэтиленовая композиция по любому из пп.1-5, отличающаяся тем, что массовое соотношение фракций (А):(Б) в основной смоле составляет 42:58 или более.

7. Полиэтиленовая композиция по любому из пп.1-6, отличающаяся тем, что фракция (Б) содержит 1,0 мол.% или более по меньшей мере одного альфа-олефинового сомономера, содержащего по меньшей мере 4 атома углерода.

8. Полиэтиленовая композиция по любому из пп.1-7, отличающаяся тем, что альфа-олефиновый сомономер фракции (Б) содержит от 4 до 8 атомов углерода.

9. Полиэтиленовая композиция по любому из пп.1-8, отличающаяся тем, что основная смола имеет СТР5 1 г/10 мин или менее.

10. Полиэтиленовая композиция по любому из пп.1-9, отличающаяся тем, что фракция (А) имеет плотность 950 кг/м3 или более.

11. Полиэтиленовая композиция по любому из пп.1-10, отличающаяся тем, что фракция (А) представляет собой гомополимер этилена.

12. Полиэтиленовая композиция по любому из пп.1-11, отличающаяся тем, что СТР2 фракции (А) составляет по меньшей мере 100 г/10 мин.

13. Полиэтиленовая композиция по любому из пп.1-12, отличающаяся тем, что основная смола имеет плотность 945 кг/м3 или более.

14. Полиэтиленовая композиция по любому из пп.1-13, отличающаяся тем, что отношение СТР2 фракции (А) к СТР5 основной смолы равно 50 или более.

15. Полиэтиленовая композиция по п.14, отличающаяся тем, что отношение СТР2 фракции (А) к СТР5 основной смолы находится в пределах от 100 до 10000 г/10 мин.

16. Полиэтиленовая композиция по любому из пп.1-15, отличающаяся тем, что основная смола получена в ходе многостадийной реакции полимеризации.

17. Способ получения полиэтиленовой композиции по любому из пп.1-16, включающий стадии:

i) полимеризации мономеров этилена и, необязательно, одного или более альфа-олефиновых сомономеров в присутствии катализатора Циглера-Натта с получением первой фракции (А) гомо- или сополимера этилена,

ii) полимеризации мономеров этилена и одного или более альфа-олефиновых сомономеров в присутствии катализатора Циглера-Натта с получением второй фракции (Б) сополимера этилена, имеющей более высокую среднюю молекулярную массу, чем фракция (А), где вторую стадию полимеризации проводят в присутствии продукта полимеризации первой стадии.

18. Изделие, содержащее полиэтиленовую композицию по любому из пп.1-16.

19. Изделие по п.18, отличающееся тем, что изделие представляет собой трубу.

20. Применение полиэтиленовой композиции по любому из пп.1-16 для производства изделия.

21. Применение по п.20, отличающееся тем, что изделие представляет собой трубу.

Текст

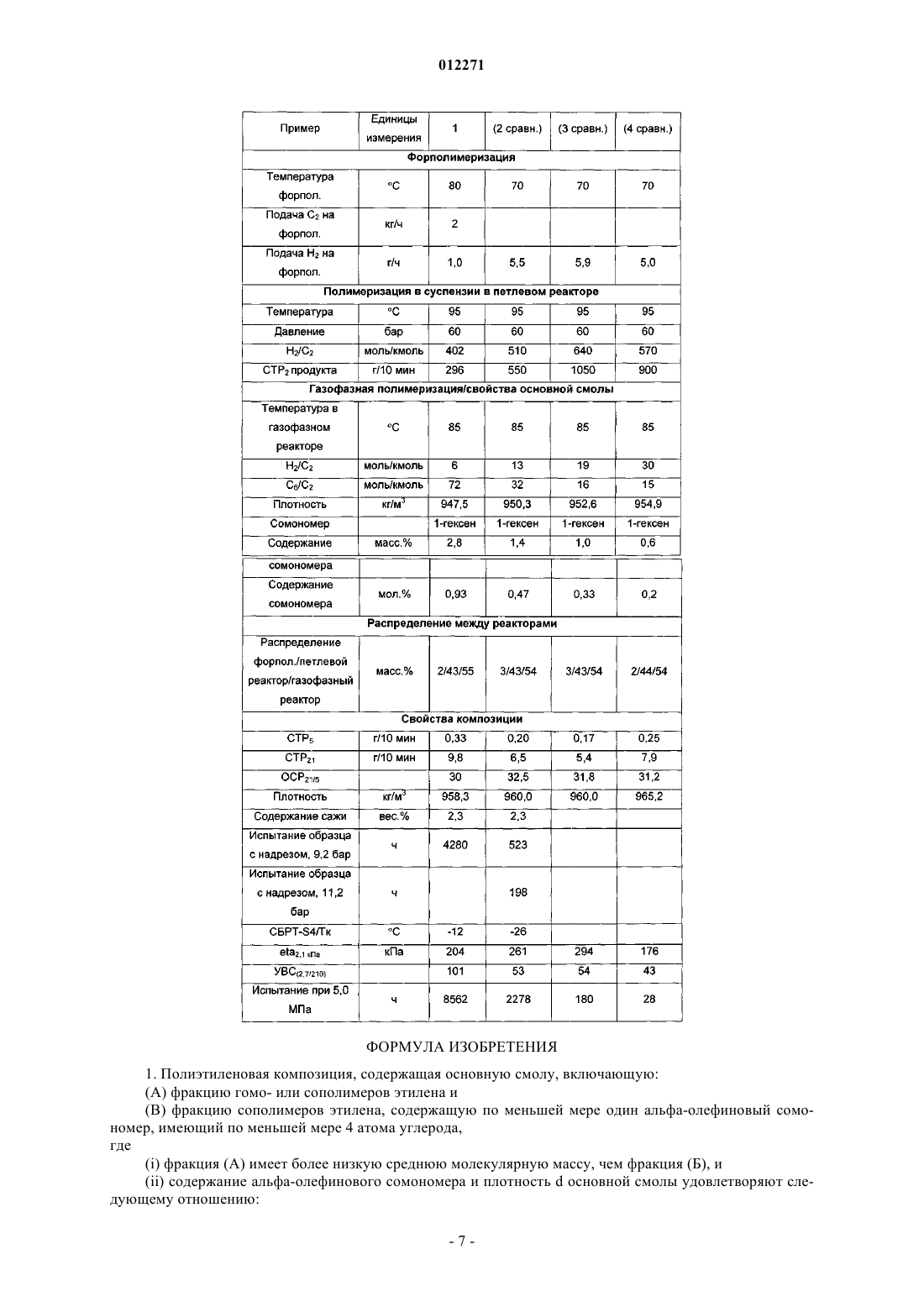

012271 Настоящее изобретение относится к мультимодальной полиэтиленовой композиции для труб,включающей полимерную основную смолу, содержащую две полиэтиленовые фракции с разной молекулярной массой. Кроме того, настоящее изобретение относится к способу получения указанной композиции, к трубе из указанной композиции, а также к применению указанной композиции для изготовления трубы. Мультимодальные полиэтиленовые композиции часто применяют, например, для производства труб благодаря их подходящим физическим и химическим свойствам, таким как, например, механическая прочность, коррозионная стойкость и долгосрочная стабильность. Поскольку текучие среды, такие как вода или природный газ, перекачиваемые по трубопроводу, часто находятся под давлением и имеют переменную температуру, как правило, в пределах от 0 до 50 С, очевидно, что полиэтиленовая композиция, применяемая для труб, должна удовлетворять жестким требованиям. В частности, полиэтиленовая композиция, с одной стороны, должна иметь высокую механическую прочность, а с другой стороны, хорошую долгосрочную стабильность, устойчивость к зазубриванию/деформации и стойкость к распространению трещин. Однако, по меньшей мере, некоторые из этих свойств противоречат друг другу, вследствие чего сложно создать композицию для труб, которая была бы удовлетворительной в отношении всех этих качеств одновременно. Например, жесткость, придающая трубе механическую прочность, как известно, повышается с увеличением плотности, однако устойчивость к зазубриванию/деформации повышается, как известно, наоборот, с уменьшением плотности. Кроме того, поскольку полимерные трубы, как правило, изготавливают способом экструзии или в случае небольшого размера способом литья под давлением, полиэтиленовая композиция также должна обладать хорошей технологичностью. Известно, что для выполнения этих противоречивых требований, предъявляемых к материалу труб,можно применять бимодальные полиэтиленовые композиции. Такие композиции описаны, например, в ЕР 0739937 и WO 02/102891. Бимодальные полиэтиленовые композиции, описанные в этих документах,обычно включают низкомолекулярную фракцию полиэтилена и высокомолекулярную фракцию сополимера этилена, содержащую один или более альфа-олефиновый сомономер. Целью настоящего изобретения является предложение полиэтиленовой композиции для труб, обладающей улучшенной комбинацией свойств, в частности, имеющей улучшенную стойкость к распространению трещин под напряжением и одновременно с этим высокую долгосрочную стабильность. Настоящее изобретение основано на неожиданном открытии того, что указанная выше цель может быть достигнута при помощи полиэтиленовой композиции, содержащей по меньшей мере две полимерные фракции с различными молекулярными массами, где высокомолекулярная фракция включает композицию с высокой плотностью относительно содержания в ней сомономера. Исходя из этого, настоящее изобретение представляет полиэтиленовую композицию, содержащую основную смолу, включающую:(А) фракцию гомо- или сополимеров этилена и(Б) фракцию сополимеров этилена, содержащую по меньшей мере один альфа-олефиновый сомономер по меньшей мере с 4 атомами углерода,где(i) фракция (А) имеет более низкую среднюю молекулярную массу, чем фракция (Б), и(ii) содержание сомономера и плотность d основной смолы удовлетворяют следующему отношению: сомономер [мол.%]-0,0612 d [кг/м 3] мол.% (кг/м 3) + 58,6, и(iii) основная смола содержит более 0,75 мол.% по меньшей мере одного альфа-олефинового сомономера по меньшей мере с 4 атомами углерода. Установлено, что из таких полиэтиленовых композиций можно изготавливать трубы, обладающие высокой механической прочностью, позволяющей, например, применять трубы для транспортировки жидкостей под давлением, при этом трубы обладают высокой стойкостью к распространению трещин и высокой долгосрочной стабильностью. Кроме того, полиэтиленовые композиции также обладают хорошей технологичностью. Следует обратить внимание, что композиция по настоящему изобретению характеризуется не каким-либо одним из указанных выше параметров, а их сочетанием. Благодаря такому уникальному сочетанию параметров можно изготавливать напорные трубы с хорошими характеристиками, в частности,это касается минимальной требуемой прочности (МТП), технологичности, стойкости к быстрому распространению трещин (СБРТ), ударной вязкости и стойкости к медленному росту трещин. Термин молекулярная масса, как использован здесь, означает средневзвешенную молекулярную массу Mw. Термин основная смола означает совокупность полимерных компонентов полиэтиленовой композиции согласно настоящему изобретению, обычно составляющих по меньшей мере 90 мас.% от общей массы композиции. Предпочтительно, чтобы основная смола состояла из фракций (А) и (Б), необязательно дополнительно включающих форполимерную фракцию в количестве до 20 мас.%, предпочтительно до 10 мас.%, более предпочтительно до 5 мас.% от общей массы основной смолы.-1 012271 Помимо основной смолы в полиэтиленовой композиции могут присутствовать традиционные добавки, применяемые с полиолефинами, такие как пигменты (например, сажа), стабилизаторы (антиоксиданты), антациды и/или агенты, защищающие от УФ, антистатические агенты и утилизационные добавки(такие как технологические добавки). Предпочтительно, чтобы количество этих добавок составляло 10 мас.% или менее, более предпочтительно 8 мас.% или менее от общей массы композиции. Предпочтительно, чтобы композиция содержала сажу в количестве 8 мас.% или менее, более предпочтительно от 1 до 4 мас.% от общей массы композиции. Кроме того, предпочтительно, чтобы количество добавок, отличных от сажи, составляло 1 мас.% или менее, более предпочтительно 0,5 мас.% или менее. Обычно полиэтиленовая композиция, содержащая по меньшей мере две полиэтиленовые фракции,получаемые при разных условиях полимеризации, приводящих к разным (средневзвешенным) молекулярным массам фракций, называется мультимодальной. Префикс мульти относится к количеству разных полимерных фракций, входящих в состав композиции. Так, например, композиция, состоящая только из двух фракций, называется бимодальной. Форма кривой молекулярно-массового распределения, т.е. внешний вид графика зависимости массы фракции полимера как функции его молекулярной массы, такого мультимодального полиэтилена будет иметь два или более максимума или, по меньшей мере, будет четко шире по сравнению с кривыми отдельных фракций. Например, если полимер получают последовательным многостадийным способом, используя последовательно соединенные реакторы с разными условиями в каждом из реакторов, каждая из полимерных фракций, образующихся в разных реакторах, будет иметь собственные молекулярно-массовое распределение и средневзвешенную молекулярную массу. При записи кривой молекулярно-массового распределения такого полимера отдельные кривые таких фракций накладывают на кривую молекулярномассового распределения общего конечного полимерного продукта, обычно получая в итоге кривую с двумя или более отчетливыми максимумами. Согласно предпочтительному воплощению, полимерная композиция имеет индекс уменьшения вязкости при сдвиге УВС(2,7/210), равный 50 или более, более предпочтительно 75 или более, еще более предпочтительно 85 или более и наиболее предпочтительно 95 или более. УВС представляет собой отношение вязкости полиэтиленовой композиции при различных напряжениях сдвига. Согласно настоящему изобретению для вычисления УВС(2,7/210), которое может служить мерой границ молекулярно-массового распределения, используют напряжения сдвига 2,7 и 210 кПа. В случае, если величина УВС композиции равна 50 или более, предпочтительно, чтобы содержание сомономера, вязкость d основной смолы и индекс уменьшения вязкости при сдвиге УВС композиции удовлетворяли следующему отношению: сомономер [мол.%]-0,0612 d [кг/м 3] мол.% (кг/м 3) + 58,5 + [(УВС/100)3]/3,если величина УВС композиции находится между 50 и 100, и удовлетворяли следующему отношению: сомономер [мол.%]-0,0612 d [кг/м 3] мол.% (кг/м 3) + 58,5 + (УВС/300),предпочтительно сомономер [мол.%]-0,0612 d [кг/м 3] мол.% (кг/м 3) + 58,5 + [(УВС/100)2]/3,если величина УВС выше 100. Согласно еще одному предпочтительному воплощению, полиэтиленовая композиция имеет стойкость к медленному распространению трещин по меньшей мере 500 ч, более предпочтительно 1000 ч,еще более предпочтительно 2000 ч, еще более предпочтительно 3000 ч и наиболее предпочтительно 4000 ч при центробежном растягивающем напряжении 4,6 МПа и внутреннем давлении 9,2 бар при температуре 80 С. Кроме того, полиэтиленовая композиция предпочтительно имеет скорость течения расплава CTP5 от 0,1 до 1,2 г/10 мин, более предпочтительно от 0,2 до 1,0 г/10 мин и наиболее предпочтительно от 0,3 до 0,9 г/10 мин. Предпочтительно, чтобы основная смола полиэтиленовой композиции согласно изобретению имела плотность более 949,5 кг/м 3. Предпочтительно, чтобы в полиэтиленовой композиции согласно изобретению массовое соотношение фракций (А):(Б) в основной смоле было 35:65 или более, т.е. 35:65 или большее количество фракции(А), более предпочтительным является 40:60 или более и наиболее предпочтительным является 42:58 или более. Более того, предпочтительно, чтобы массовое соотношение фракций (А):(Б) в основной смоле составляло 60 к 40 или менее, более предпочтительно 50:50 или менее. Предпочтительно, чтобы основная смола полиэтиленовой композиции содержала по меньшей мере 0,95 мол.% по меньшей мере одного альфа-олефинового сомономера, содержащего по меньшей мере 4 атома углерода. Предпочтительно, чтобы фракция (Б) полиэтиленовой композиции содержала по меньшей мере 1,0 мол.%, более предпочтительно по меньшей мере 1,1 мол.% и еще более предпочтительно по меньшей-2 012271 мере 1,5 мол.% по меньшей мере одного альфа-олефинового сомономера, содержащего по меньшей мере 4 атома углерода. Предпочтительно, чтобы альфа-олефиновый сомономер фракции (Б) и основной смолы содержал от 4 до 8 атомов углерода, более предпочтительно от 6 до 8 атомов углерода и наиболее предпочтительно выбран из 1-гексена, 4-метил-1-пентена и 1-октена. Кроме того, предпочтительно, чтобы основная смола полиэтиленовой композиции имела плотность 945 кг/м 3 или более. Предпочтительно, чтобы величина СТР 5 основной смолы полиэтиленовой композиции составляла 1 г/10 мин или менее. Предпочтительно, чтобы фракция (А) полиэтиленовой композиции предпочтительно имела плотность 950 кг/м 3 или более, более предпочтительно 960 кг/м 3 или более и наиболее предпочтительно 968 кг/м 3 или более. Предпочтительно, чтобы фракция (А) полиэтиленовой композиции представляла собой гомополимер этилена. Предпочтительно, чтобы величина СТР 2 фракции (А) составляла по меньшей мере 100 г/10 мин, более предпочтительно по меньшей мере 200 г/10 мин. Предпочтительно, чтобы в полиэтиленовой композиции отношение СТР 2 фракции (А) к СТР 5 основной смолы было 50 или более, более предпочтительно от 100 до 10000. Предпочтительно, чтобы полиэтиленовая композиция согласно изобретению, в частности, при использовании для производства труб имела ударную прочность при 0 С по меньшей мере 10 кДж/м 2, более предпочтительно по меньшей мере 12 кДж/м 2 и, в частности, по меньшей мере 15 кДж/м 2. Ударную прочность определяют как ударную прочность по Шарпи согласно ISO 179. Более того, полиэтиленовая композиция имеет хорошую стойкость к быстрому образованию трещин. Труба, изготовленная из мультимодальной полиэтиленовой композиции согласно настоящему изобретению, предпочтительно имеет величину СБРТ-S4 -1 С или ниже, более предпочтительно -4 С или ниже и наиболее предпочтительно -7 С или ниже. Напорная труба, изготовленная из мультимодальной полиэтиленовой композиции согласно настоящему изобретению, предпочтительно имеет категорию расчетного напряжения, по меньшей мере,МТП 8,0 и более предпочтительно МТП 10,0. Там, где приведены параметры фракций (А) и/или (Б) композиции по изобретению, эти значения будут в основном действительными для случаев, когда их можно непосредственно измерить в соответствующей фракции, например, если фракцию готовят отдельно или получают на первой стадии многостадийного способа. Тем не менее, основную смолу также можно получать и предпочтительно получают многостадийным способом, при котором, например, фракции (А) и (Б) получают в ходе последовательных стадий. В подобном случае свойства каждой из фракций, приготовленных на второй и третьей (или дальнейших) стадиях многостадийного способа, можно спрогнозировать, исходя из полимеров, которые получают по отдельности в одну стадию, используя идентичные условия полимеризации (например, одинаковые температуру, парциальные давления реагентов/разбавителей, суспензионную среду, время реакции) с учетом стадии многостадийного способа, на которой получают фракцию, и используя катализатор, на котором отсутствует какой-либо из ранее полученных полимеров. В качестве альтернативы свойства фракций,полученных на более поздней стадии многостадийного способа, также можно рассчитать, например, в соответствии с работой В. Hagstrm, Conference on Polymer Processing (The Polymer Processing Society),Extended Abstracts and Final Programme, Gothenburg, August 19 to 21, 1997, 4:13. Таким образом, несмотря на то, что свойства фракций, полученных на более поздних стадиях такого многостадийного способа, не могут быть измерены напрямую для продуктов многостадийного способа, эти свойства можно определить, применив любой из двух или оба указанные выше способа. Специалист сможет выбрать приемлемый способ. Полиэтиленовую композицию согласно изобретению предпочтительно получают так, чтобы по меньшей мере одна из фракций (А) и (Б), предпочтительно (Б), была получена газофазной реакцией. Кроме того, предпочтительно, чтобы одна из фракций (А) и (Б) полиэтиленовой композиции, предпочтительно фракция (А), была получена реакцией в суспензии предпочтительно в петлевом реакторе, и одна из фракций (А) и (Б), предпочтительно фракция (Б), была получена газофазной реакцией. Кроме того, полиэтиленовую основную смолу предпочтительно получают многостадийным способом. Полимерные композиции, полученные таким способом, также обозначают как in situ-смеси. Многостадийный способ определен как способ полимеризации, при котором полимер, содержащий две или более фракции, получают синтезом каждой или по меньшей мере двух полимерных фракций на отдельной стадии реакции обычно с разными реакционными условиями на каждой стадии, в присутствии продукта реакции с предыдущей стадии, содержащего катализатор полимеризации. В связи с этим предпочтительно, чтобы фракции (А) и (Б) полиэтиленовой композиции были получены на разных стадиях многостадийного способа. Предпочтительно, чтобы многостадийный способ включал по меньшей мере одну газофазную ста-3 012271 дию, на которой предпочтительно получают фракцию (Б). Кроме того, предпочтительно, чтобы фракция (Б) была получена на более поздней стадии в присутствии фракции (А), получаемой на предыдущей стадии. Ранее было известно получение мультимодальных, в частности бимодальных, олефиновых полимеров, таких как мультимодальный полиэтилен, многостадийным способом, включающим два или более реактора, соединенных последовательно. Как пример такого прототипа можно упомянуть патент ЕР 517868, который приведен посредством ссылки в полном объеме, включая все его предпочтительные варианты осуществления, описанные в нем, в качестве предпочтительного многостадийного способа для получения полиэтиленовой композиции согласно изобретению. Предпочтительно, чтобы основные стадии полимеризации многостадийного способа были такими,как описаны в патенте ЕР 517868, т.е. получение фракций (А) и (Б) выполняют как сочетание полимеризации в суспензии для получения фракции (А) и газофазной полимеризации для получения фракции (Б). Полимеризацию в суспензии предпочтительно проводят в так называемом петлевом реакторе. Кроме того, предпочтительно, чтобы стадия полимеризации в суспензии предшествовала газофазной стадии. Необязательно, но выгодно, чтобы основным стадиям полимеризации могла предшествовать стадия форполимеризации, при этом получают до 20 мас.%, предпочтительно от 1 до 10 мас.%, более предпочтительно от 1 до 5 мас.% от полученной основной смолы. Предпочтительно, чтобы форполимером был гомополимер этилена (ПВП, полиэтилен высокой плотности). Во время форполимеризации предпочтительно, чтобы в петлевой реактор загружали весь катализатор, и форполимеризацию выполняли как полимеризацию в суспензии. Такая форполимеризация приводит к менее тонкодисперсным частицам, которые будут получаться в последующих реакторах, а также к более гомогенному продукту на конечной стадии. Катализаторы полимеризации включают координационные соединения переходных металлов, такие как катализаторы Циглера-Натта (ЦН), металлоцены, неметаллоцены, Cr-содержащие катализаторы и так далее. Катализатор может быть катализатором на подложке, например, содержать подложку обычного типа, включая диоксид кремния, Al-содержащие подложки и подложки на основе дихлорида магния. Предпочтительно, чтобы катализатором был катализатор ЦН, более предпочтительно, чтобы катализатор представлял собой катализатор ЦН на подложке не из диоксида кремния и наиболее предпочтителен катализатор ЦН на MgCl2-основе. Кроме того, предпочтительно, чтобы катализатор Циглера-Натта включал соединение металла 4 группы (нумерация групп в соответствии с новой системой ИЮПАК), желательно, титан, дихлорид магния и алюминий. Катализатор может быть коммерчески доступным либо может быть получен в соответствии с или по аналогии с литературными данными. О получении предпочтительного катализатора, пригодного для использования согласно изобретению, упоминается в заявках на патент WO 2004/055068 иWO 2004/055069 Borealis и в патенте ЕР 0810235. Содержание указанных документов в полном объеме приведено здесь в качестве ссылки, в частности, это касается общего и всех предпочтительных воплощений катализаторов, описанных в них, а также способов получения катализаторов. Особенно предпочтительные катализаторы Циглера-Натта описаны в патенте ЕР 0810235. Образующийся при этом конечный продукт состоит из гомогенной смеси полимеров из двух реакторов, разные кривые молекулярно-массового распределения этих полимеров в совокупности образуют кривую молекулярно-массового распределения, имеющую широкий максимум или два максимума, т.е. конечный продукт представляет собой бимодальную полимерную смесь. Предпочтительно, чтобы мультимодальная основная смола полиэтиленовой композиции согласно изобретению представляла собой бимодальную полиэтиленовую смесь, состоящую из фракций (А) и (Б),кроме того, необязательно, включающую небольшую фракцию форполимеризации в таком количестве,как описано выше. Также предпочтительно, чтобы эта бимодальная полимерная смесь получалась при такой полимеризации, как описана выше, в разных условиях полимеризации в двух или более реакторах полимеризации, соединенных последовательно. Благодаря гибкости созданных таким образом условий реакции, наиболее предпочтительно, чтобы полимеризацию проводили в комбинации реакторов: петлевой реактор/газофазный реактор. Предпочтительно, чтобы условия полимеризации при предпочтительном двухстадийном способе выбирались таким образом, чтобы на одной из стадий, предпочтительно на первой стадии, получался относительно низкомолекулярный полимер, не содержащий сомономера, благодаря высокому содержанию переносчика цепи (газа водорода), тогда как высокомолекулярный полимер, содержащий сомономер, получался бы на другой стадии, предпочтительно на второй стадии. Тем не менее, порядок этих стадий может быть изменен. Согласно предпочтительному воплощению полимеризации в петлевом реакторе с последующим газофазным реактором, предпочтительно, чтобы температура полимеризации в петлевом реакторе была в пределах от 85 до 115 С, более предпочтительно от 90 до 105 С и наиболее предпочтительно от 92 до 100 С, а температура в газофазном реакторе находилась в пределах от 70 до 105 С, более предпочтительно от 75 до 100 С и наиболее предпочтительно от 82 до 97 С.-4 012271 Переносчик цепи, предпочтительно водород, добавляют в реакторы по мере необходимости, при этом предпочтительно, чтобы от 200 до 800 моль Н 2/кмоль этилена добавляли в реактор, если в этом реакторе получают низкомолекулярную фракцию, и чтобы от 0 до 50 моль Н 2/кмоль этилена добавляли в газофазный реактор, если в нем получают высокомолекулярную фракцию. Предпочтительно, чтобы скорость производства основной смолы полиэтиленовой композиции составляла по меньшей мере 5 т/ч, более предпочтительно по меньшей мере 10 т/ч и наиболее предпочтительно по меньшей мере 15 т/ч. Композицию по изобретению предпочтительно получают способом, включающим стадию приготовления смеси, на которой композицию основной смолы, т.е. смесь, обычно получаемую из реактора в виде порошка основной смолы, экструдируют и затем гранулируют в полимерные таблетки известным из уровня техники способом. В композицию на стадии приготовления смеси необязательно могут быть введены добавки или другие полимерные компоненты в количестве, как описано выше. Предпочтительно, чтобы композиция изобретения, полученная из реактора, была смешана в экструдере с добавками известным способом. Экструдером может быть, например, любой обычно используемый экструдер. Примером экструдера для данной стадии приготовления смеси может служить такой экструдер, какой применяется на японских сталелитейных заводах Кобе или Фаррел-Помини, например JSW460P. Согласно одному из воплощений, стадию экструзии проводят с производительностью по меньшей мере 400, по меньшей мере 500, по меньшей мере 1000 кг/ч, что можно использовать на указанной стадии приготовления смеси. Согласно другому воплощению стадию приготовления смеси выполняют с производительностью по меньшей мере 5 т/ч, предпочтительно по меньшей мере 15 т/ч, более предпочтительно по меньшей мере 20 или 25 т/ч или даже по меньшей мере 30 или более т/ч, как например по меньшей мере 50, как 150, предпочтительно 5-40, 10-50, в некоторых воплощениях 10-25 т/ч. Альтернативно, на стадии приготовления смеси может потребоваться производительность по меньшей мере 20 т/ч, предпочтительно по меньшей мере 25 т/ч, вплоть до по меньшей мере 30 т/ч, например 25-40 т/ч. Настоящая мультимодальная полиэтиленовая композиция по изобретению позволяет достигать указанной производительности в пределах сущности изобретения, т.е. могут быть получены продукты с различными комбинациями скорости течения расплава фракций и вариантами свойств конечной основы композиции вместе с хорошей гомогенностью. Предпочтительно, чтобы на указанной стадии экструзии общее ПУЭ (потребление удельной энергии) экструдера могло составлять по меньшей мере 150, 150-400, 200-350, 200-300 кВт/т. Известно, что температура расплава полимера в экструдере может варьировать, при этом наивысшая (максимальная) температура композиции в экструдере во время стадии экструзии обычно выше 150 С; приемлема температура 200-350 С, предпочтительно 250-310 С, более предпочтительно 250300 С. Кроме того, настоящее изобретение относится к способу получения полиэтиленовой композиции,описанной выше, включающему стадии:i) полимеризации мономеров этилена и, необязательно, одного или более альфа-олефиновых сомономеров в присутствии катализатора Циглера-Натта с получением первой фракции (А) гомо- или сополимера этилена,ii) полимеризации мономеров этилена и одного или более альфа-олефиновых сомономеров в присутствии катализатора Циглера-Натта с получением второй фракции (Б) сополимера этилена, имеющей более высокую среднюю молекулярную массу, чем фракция (А),где вторую стадию полимеризации проводят в присутствии продукта полимеризации с первой стадии. Более того, настоящее изобретение относится к изделию, предпочтительно к трубе, состоящему из полиэтиленовой композиции, описанной выше, а также к применению такой полиэтиленовой композиции для производства изделия, предпочтительно трубы. Примеры 1. Определения и способы измерения. а) Молекулярная масса. Средневзвешенную молекулярную массу Mw и молекулярно-массовое распределение(MWD=Mw/Mn, где Mn - среднечисленная молекулярная масса, а Mw - средневзвешенная молекулярная масса) измеряют способом на основе ISO 16014-4:2003. Для проведения исследования используют аппарат Waters 150CV plus с колонкой 3 НТЕ со стирагелем фирмы Waters (дивинилбензол) и в качестве растворителя использовали трихлорбензол (ТХБ) при температуре 140 С. Колонку калибруют с использованием общепринятой процедуры калибровки по стандартам полистирола с узким разбросом MWD(константа Марка Ховингса К: 9,5410-5 и а: 0,725 для ПС, и К: 3,9210-4 и а: 0,725 для ПЭ). Соотношение Mw и Mn представляет собой границы разброса распределения, поскольку каждый показатель нахо-5 012271 дится под влиянием противоположного конца популяции. б) Плотность. Плотность измеряют согласно ISO 1872, дополнение 4. в) Скорость течения расплава/отношение скорости растекания. Скорость течения расплава (СТР) определяют согласно ISO 1133 и выражают в г/10 мин. СТР является показателем текучести и, следовательно, перерабатываемости полимера. Чем выше скорость течения расплава, тем меньше вязкость полимера. СТР определяют при 190 С, при этом ее можно определять при различных нагрузках, таких как 2,16 кг (СТР 2), 5 кг (СТР 5) или 21,6 кг (CTP21). Величина ОСР (отношение скорости растекания) является показателем молекулярно-массового распределения и означает отношение скоростей течения при различных нагрузках. Таким образом,ОСР 21/5 означает отношение CTP21/CTP5. г) Реологические параметры. Реологические параметры, такие как индекс уменьшения вязкости при сдвиге УВС и вязкость, определяют с помощью реометра, предпочтительно реометра Rheometrics Phisica MCR 300. Условия определения и измерения подробно описаны в WO 00/22040, с. 8, строка 29, с. 9, строка 25. д) Быстрое распространение трещин. Стойкость к быстрому распространению трещин (СБРТ) для трубы определяют согласно способу,называемому тестом S4 (Small Scale Steady State - маломасштабное испытание в устойчивом состоянии),разработанному в Имперском Колледже (Лондон) и описанному в ISO 13477:1997 (Е). Согласно тесту CBPT-S4 испытывают трубу, которая имеет длину вдоль оси не менее 7 диаметров трубы. Внешний диаметр трубы около 110 мм или больше, а толщина ее стенок около 10 мм или больше. При определении СБРТ-свойств трубы согласно настоящему изобретению внешний диаметр и толщину стенок выбирают 110 и 10 мм соответственно. Поскольку внешняя сторона трубы находится под давлением окружающей среды (атмосферным давлением), в трубе создают внутреннее давление, при этом внутреннее давление в трубе поддерживают постоянным при значении 0,5 МПа избыточного давления. Трубу и оборудование, окружающее ее, термостатируют при заранее заданной температуре. На вал внутри трубы устанавливают некоторое количество дисков для предотвращения падения давления во время испытаний. Для инициации быстро распространяющейся осевой трещины на трубу рядом с одним из ее концов в так называемой инициирующей зоне бросают ножевой снаряд с резко очерченными формами. Инициирующая зона снабжена упором для предупреждения нежелательной деформации трубы. Испытательное оборудование регулируют так, чтобы в изучаемом материале происходило возникновение трещины, и проводят ряд тестов при переменных температурах. В каждом тесте измеряют длину осевой трещины в зоне измерений, имеющей общую длину, равную 4,5 диаметрам, и строят зависимость для серии тестовых температур. Если длина трещины превышает 4 диаметра, трещину оценивают на распространение. Если труба проходит тест при данной температуре, температуру понижают последовательно до достижения температуры, при которой труба больше не проходит тест, но распространение трещины превышает в 4 раза диаметр трубы. Критическая температура (Ткрит), т.е. температура перехода от пластического к хрупкому состоянию, измеренная в соответствии с ISO 13477:1997 (Е), представляет собой минимальную температуру, при которой труба проходит тест. Чем ниже критическая температура, тем лучше, так как это приводит в результате к расширению области применения трубы. е) Медленное распространение трещин. Стойкость к медленному распространению трещин определяют согласно ISO 13479:1997 в пересчете на часы, в течение которых труба выдерживает определенное давление при определенной температуре до разрушения. В данной работе для получения целевого напряжения в 4,6 МПа используют давление 9,2 бар. ж) Расчетное напряжение. Расчетное напряжение представляет собой напряжение по поверхности, при котором труба остается пригодной для использования в течение 50 лет без разрушения, и это напряжение оценивают для разных значений температуры в пересчете на минимальную требуемую прочность (МТП) согласно ISO/TR 9080. Так, МТП 8,0 означает, что труба выдерживает центробежное растягивающее напряжение в 8,0 МПа избыточного давления в течение 50 лет при температуре 20 С, и, аналогично, МТП 10,0 означает, что труба выдерживает центробежное растягивающее напряжение в 10,0 МПа избыточного давления в течение 50 лет при температуре 20 С. 2. Полиэтиленовые композиции. Основные смолы полиэтиленовых композиций получают многостадийной реакцией, включающей стадию форполимеризации в суспензии в петлевом реакторе объемом 50 дм 3, с последующим перемещением суспензии в петлевой реактор емкостью 500 дм 3, где продолжается полимеризация в суспензии и образуется низкомолекулярный компонент, и вторую стадию полимеризации в газофазном реакторе в присутствии продукта из второго петлевого реактора с получением сомономера, содержащего высокомолекулярный компонент. Сомономером во всех полученных композициях был 1-гексен. В качестве катализатора используют катализатор Циглера-Натта в соответствии с примером 1 патента ЕР 0688794. Использованные условия полимеризации приведены в таблице.(A) фракцию гомо- или сополимеров этилена и(B) фракцию сополимеров этилена, содержащую по меньшей мере один альфа-олефиновый сомономер, имеющий по меньшей мере 4 атома углерода,где(i) фракция (А) имеет более низкую среднюю молекулярную массу, чем фракция (Б), и(ii) содержание альфа-олефинового сомономера и плотность d основной смолы удовлетворяют следующему отношению:(iii) основная смола содержит более 0,75 мол.% по меньшей мере одного альфа-олефинового сомономера, имеющего по меньшей мере 4 атома углерода, и(iv) основная смола имеет плотность 949,5 кг/м 3 или менее. 2. Полиэтиленовая композиция по п.1, отличающаяся тем, что имеет индекс уменьшения вязкости при сдвиге УВС(2,7/210), равный 50 или более. 3. Полиэтиленовая композиция по п.2, отличающаяся тем, что содержание сомономера, вязкость d основной смолы и индекс уменьшения вязкости при сдвиге УВС композиции удовлетворяют следующему отношению: сомономер [мол.%]-0,0612 d [кг/м 3] мол.% (кг/м 3) + 58,5 + [(УВС/100)3]/3,если индекс УВС композиции составляет 50-100; и удовлетворяют следующему отношению: сомономер [мол.%]-0,0612 d [кг/м 3] мол.% (кг/м 3) + 58,5 + (УВС/300),если индекс УВС составляет более 100. 4. Полиэтиленовая композиция по любому из пп.1-3, отличающаяся тем, что имеет стойкость к медленному распространению трещин по меньшей мере 500 ч при центробежном растягивающем напряжении 4,6 МПа и внутреннем давлении 9,2 бар при температуре 80 С. 5. Полиэтиленовая композиция по любому из пп.1-4, отличающаяся тем, что имеет скорость течения расплава СТР 5 от 0,1 до 1,2 г/10 мин. 6. Полиэтиленовая композиция по любому из пп.1-5, отличающаяся тем, что массовое соотношение фракций (А):(Б) в основной смоле составляет 42:58 или более. 7. Полиэтиленовая композиция по любому из пп.1-6, отличающаяся тем, что фракция (Б) содержит 1,0 мол.% или более по меньшей мере одного альфа-олефинового сомономера, содержащего по меньшей мере 4 атома углерода. 8. Полиэтиленовая композиция по любому из пп.1-7, отличающаяся тем, что альфа-олефиновый сомономер фракции (Б) содержит от 4 до 8 атомов углерода. 9. Полиэтиленовая композиция по любому из пп.1-8, отличающаяся тем, что основная смола имеет СТР 5 1 г/10 мин или менее. 10. Полиэтиленовая композиция по любому из пп.1-9, отличающаяся тем, что фракция (А) имеет плотность 950 кг/м 3 или более. 11. Полиэтиленовая композиция по любому из пп.1-10, отличающаяся тем, что фракция (А) представляет собой гомополимер этилена. 12. Полиэтиленовая композиция по любому из пп.1-11, отличающаяся тем, что СТР 2 фракции (А) составляет по меньшей мере 100 г/10 мин. 13. Полиэтиленовая композиция по любому из пп.1-12, отличающаяся тем, что основная смола имеет плотность 945 кг/м 3 или более. 14. Полиэтиленовая композиция по любому из пп.1-13, отличающаяся тем, что отношение СТР 2 фракции (А) к СТР 5 основной смолы равно 50 или более. 15. Полиэтиленовая композиция по п.14, отличающаяся тем, что отношение СТР 2 фракции (А) к СТР 5 основной смолы находится в пределах от 100 до 10000 г/10 мин. 16. Полиэтиленовая композиция по любому из пп.1-15, отличающаяся тем, что основная смола получена в ходе многостадийной реакции полимеризации. 17. Способ получения полиэтиленовой композиции по любому из пп.1-16, включающий стадии:i) полимеризации мономеров этилена и, необязательно, одного или более альфа-олефиновых сомономеров в присутствии катализатора Циглера-Натта с получением первой фракции (А) гомо- или сополимера этилена,ii) полимеризации мономеров этилена и одного или более альфа-олефиновых сомономеров в присутствии катализатора Циглера-Натта с получением второй фракции (Б) сополимера этилена, имеющей более высокую среднюю молекулярную массу, чем фракция (А), где вторую стадию полимеризации проводят в присутствии продукта полимеризации первой стадии. 18. Изделие, содержащее полиэтиленовую композицию по любому из пп.1-16. 19. Изделие по п.18, отличающееся тем, что изделие представляет собой трубу. 20. Применение полиэтиленовой композиции по любому из пп.1-16 для производства изделия. 21. Применение по п.20, отличающееся тем, что изделие представляет собой трубу.

МПК / Метки

МПК: C08F 10/02, C08L 23/08, C08L 23/04, C08F 297/08

Метки: способ, труб, применение, композиция, мультимодальная, получения, полиэтиленовая

Код ссылки

<a href="https://eas.patents.su/9-12271-multimodalnaya-polietilenovaya-kompoziciya-dlya-trub-sposob-ee-polucheniya-i-ee-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Мультимодальная полиэтиленовая композиция для труб, способ ее получения и ее применение</a>

Предыдущий патент: Способ получения полиэтилентерефталата и полученный полиэтилентерефталат

Следующий патент: Способ получения полифенилена

Случайный патент: Способ и устройство для буксирования морских сейсмических кос