Способ снижения содержания летучих компонентов в гранулах полиэтилена

Формула / Реферат

1. Способ снижения содержания летучих компонентов в гранулах полиэтилена, включающий следующие стадии:

a) извлечение гранул из экструдера (1) и транспортировка их по охлаждающей трубе (3) вместе с потоком охлаждающей воды со временем пребывания, достаточным для достижения температуры гранул, насколько возможно близкой к температуре нагревательного бункера (10);

b) отделение гранул от воды в сушилке (4), возврат воды в охлаждающую систему через охлаждающее устройство (5) и транспортировка охлажденных гранул по трубе (9) в нагревательный бункер (10);

c) выдержку гранул в течение периода времени от 5 до 50 ч в нагревательном бункере в потоке (11) горячего газа, входящем вблизи нижнего конца нагревательного бункера и выходящем через верхнюю открытую поверхность;

d) непрерывное извлечение гранул через донную часть нагревательного бункера посредством клапана (24), который позволяет регулировать выходящий поток материала таким образом, чтобы нагревательный бункер был постоянно полным;

e) подачу гранул в охлаждающее устройство (25);

f) выдержку охлаждающего устройства при комнатной температуре, чтобы снизить температуру гранул до желаемого уровня от 60 до 70шС;

д) подачу охлажденных гранул в бункеры для гомогенизации.

2. Способ по п.1, в котором поток горячего газа на стадии (с) представляет собой воздух.

3. Способ по п.1 или 2, в котором охлаждающее устройство представляет собой охлаждающий бункер, находящийся под потоком (26) газа, предпочтительно воздуха, при комнатной температуре.

4. Способ по п.3, в котором нагретый охлаждающий газ, выходящий из охлаждающего бункера, рециклируют обратно в нагревательный блок (11).

5. Способ по п.1 или 2, в котором охлаждающее устройство представляет собой набор вертикальных пластин, охлаждаемых водой при комнатной температуре, между которыми падают гранулы под действием ускорения силы тяжести.

6. Способ по любому из пп.1-5, в котором температура гранул на стадии (а) составляет от 60 до 70шС, причем указанной температуры достигают в течение времени пребывания от 10 до 20 с в потоке охлаждающей воды, поддерживаемой при температуре от 40 до 105шС, предпочтительно от 50 до 90шС, наиболее предпочтительно от 55 до 80шС.

7. Способ по любому из пп.1-5, в котором температура гранул на стадии (а) составляет около 100шС, причем указанной температуры достигают в течение времени пребывания от 3 до 10 с в потоке охлаждающей воды, поддерживаемой при температуре от 50 до 80шС.

8. Способ по любому из пп.1-5, в котором температура гранул на стадии (а) составляет около 100шС, причем указанной температуры достигают в течение времени пребывания от 10 до 20 с в потоке охлаждающей воды, поддерживаемой при температуре около 100шС.

9. Способ по п.7 или 8, в котором охлажденные гранулы транспортируют по трубе (9) в нагревательный бункер потоком газа при температуре от 20 до 60шС.

10. Способ по п.7 или 8, в котором охлажденные гранулы транспортируют по трубе (9) в нагревательный бункер потоком воды при температуре около 100шС и в котором сушилку перемещают в конец трубы (9) и перед нагревательным бункером.

11. Способ по любому из пп.1-10, в котором нагревательный бункер поддерживают при температуре от 80 до 130шС, а время пребывания гранул в нем составляет от 5 до 50 ч.

Текст

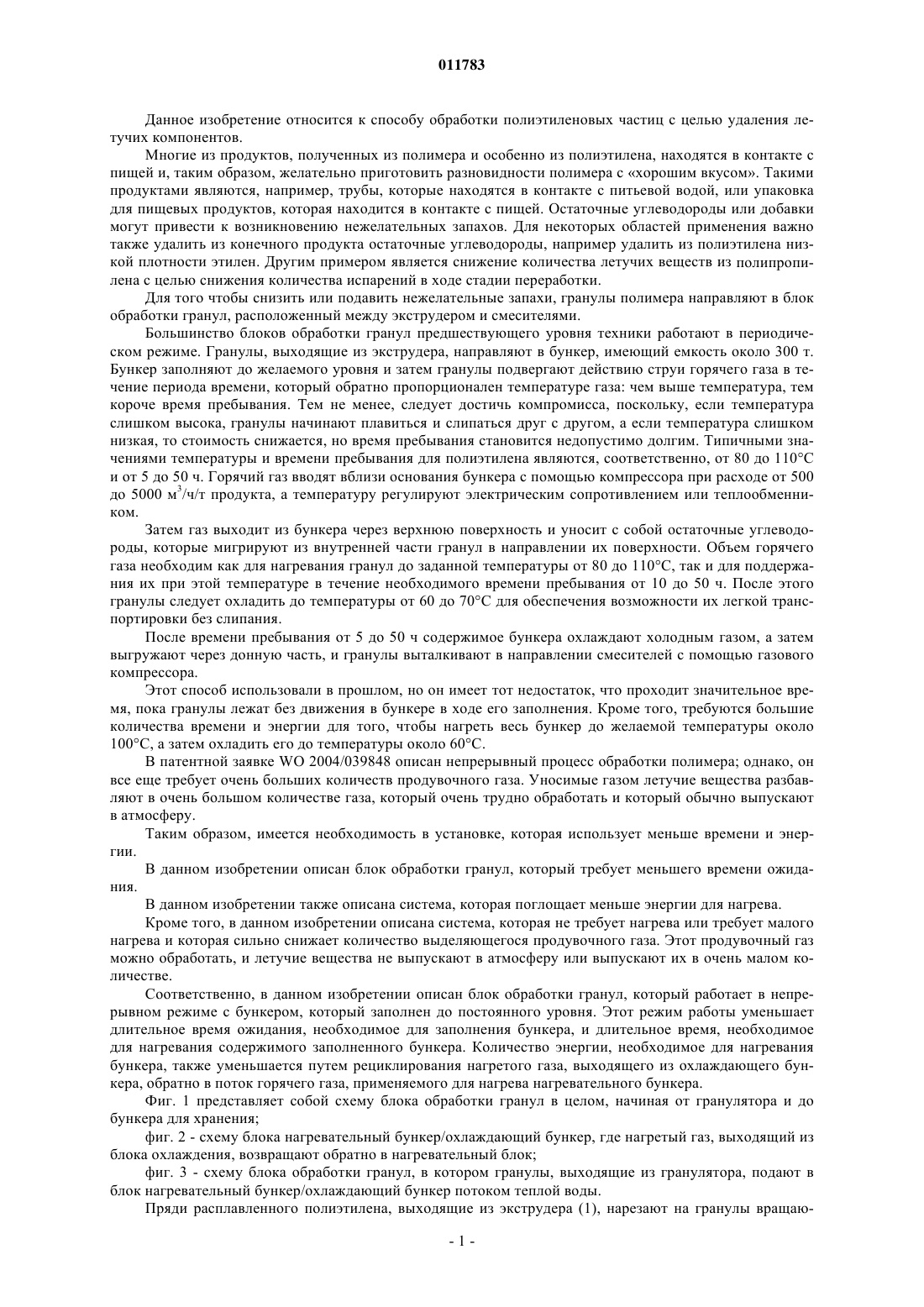

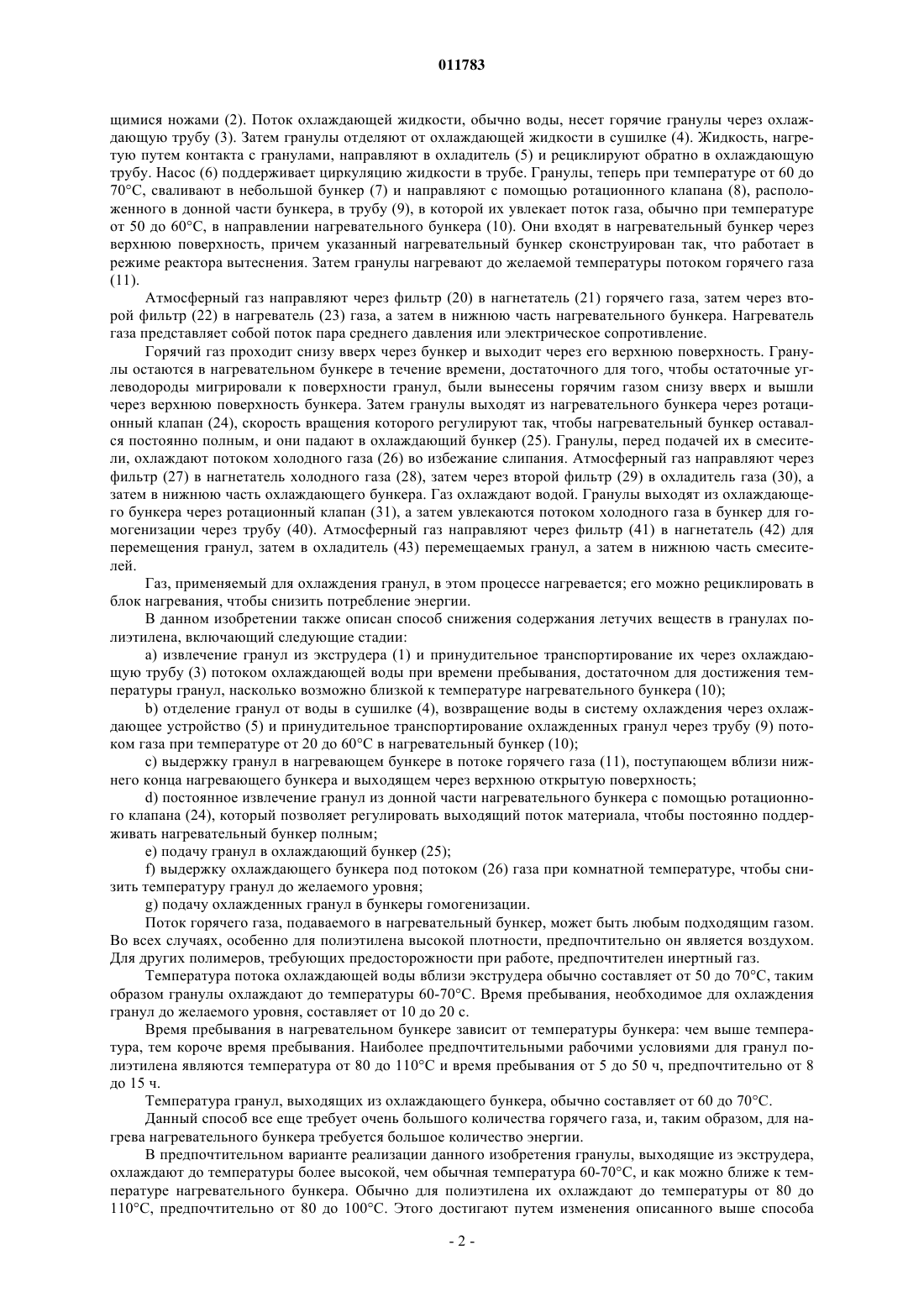

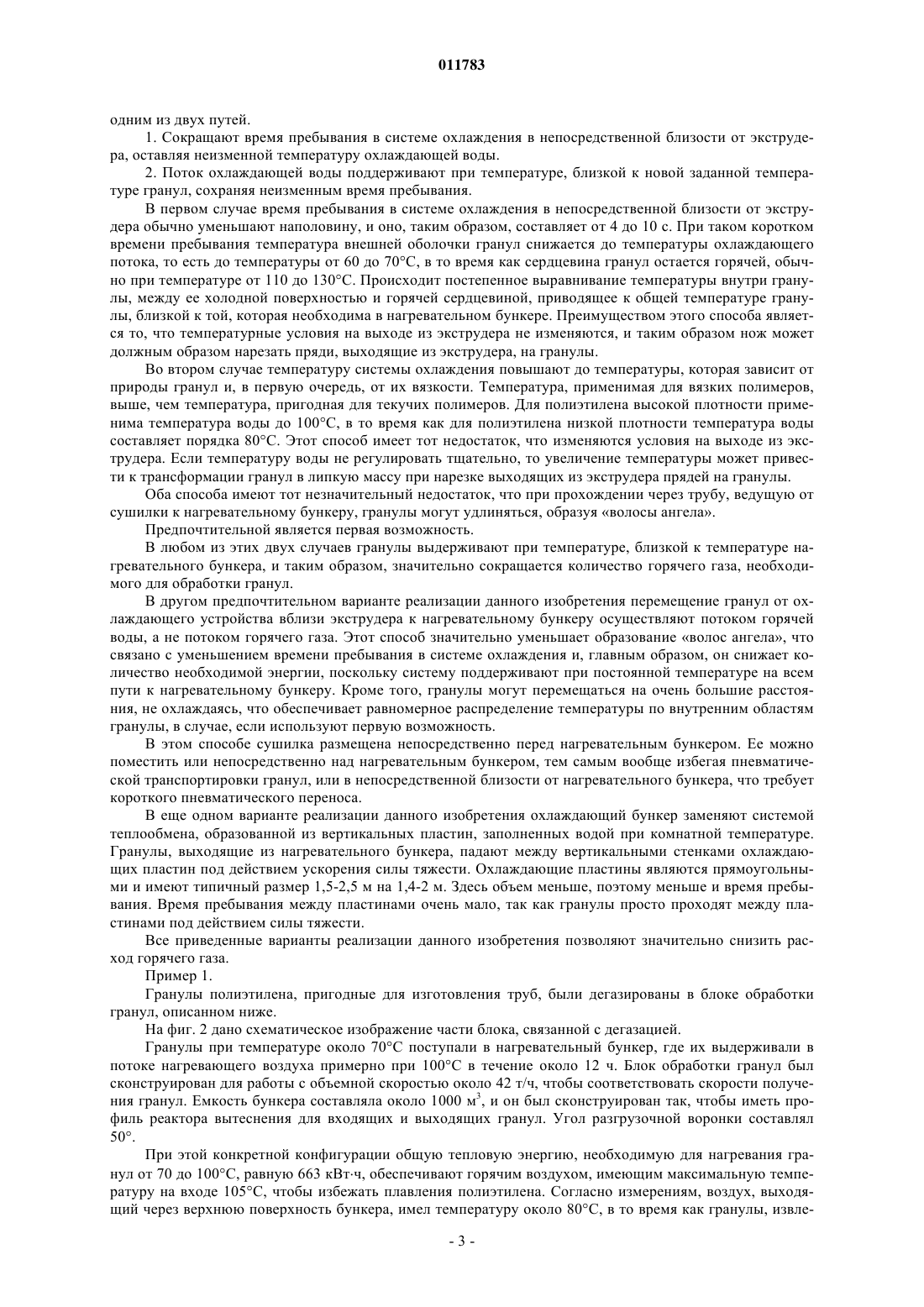

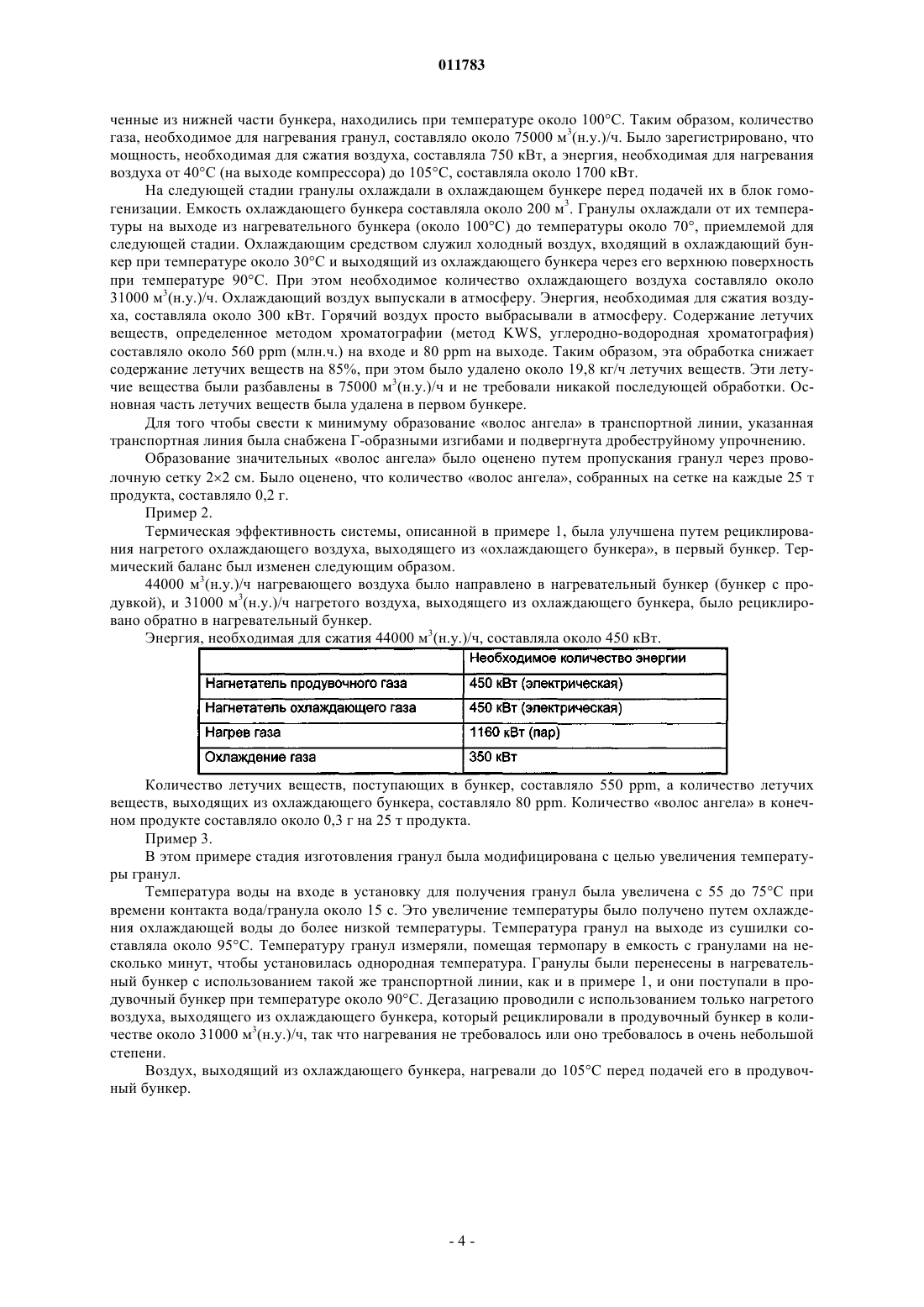

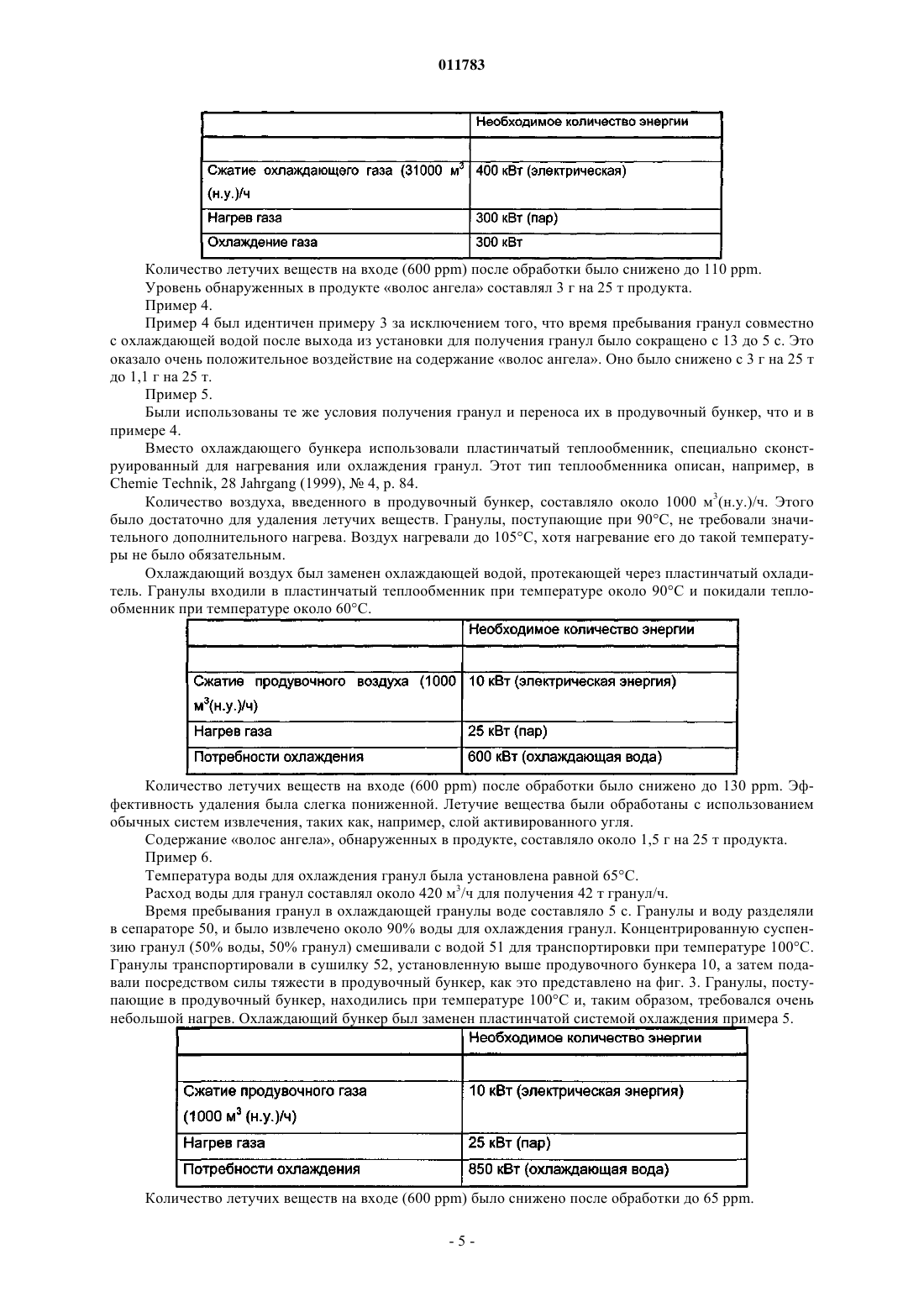

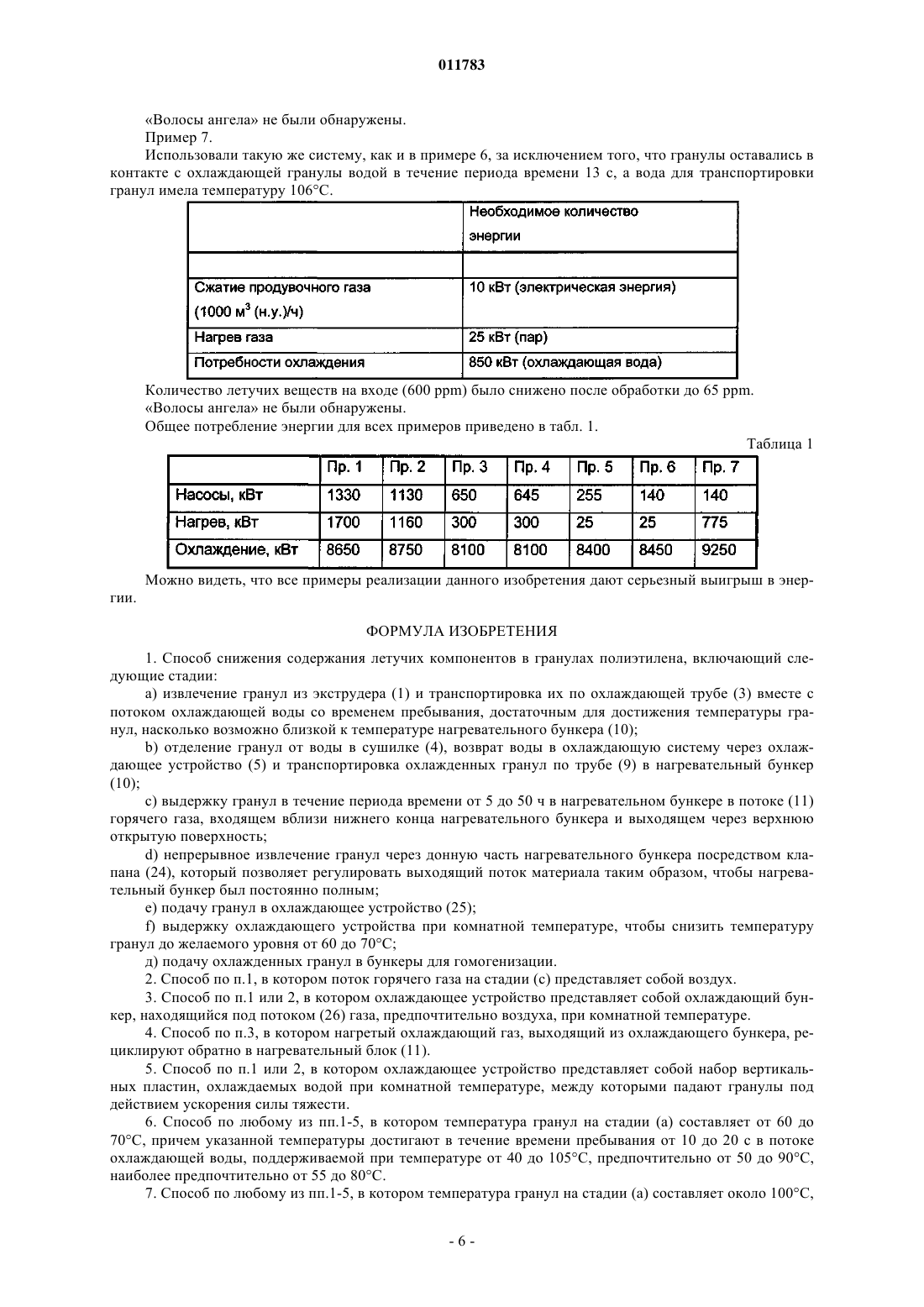

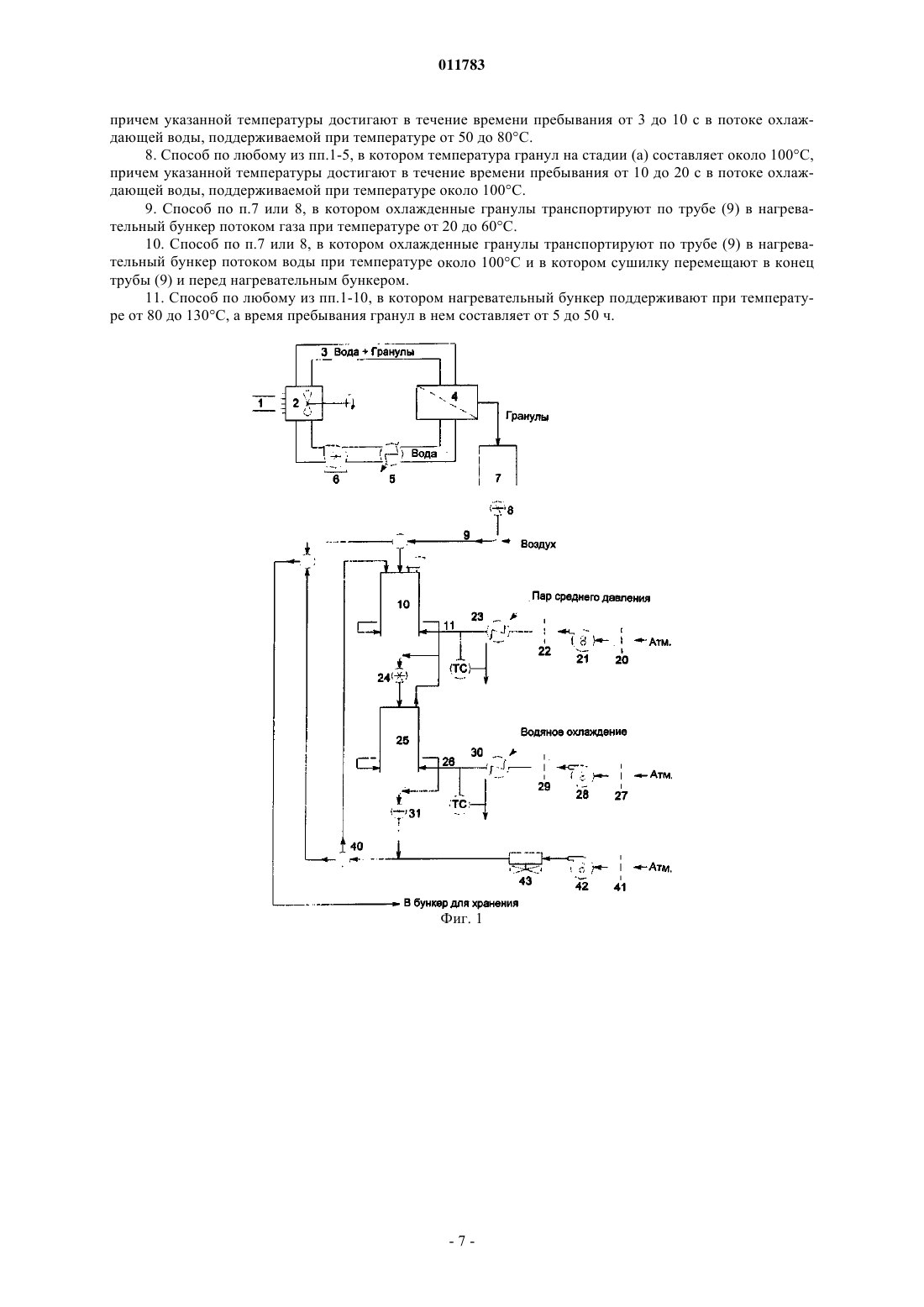

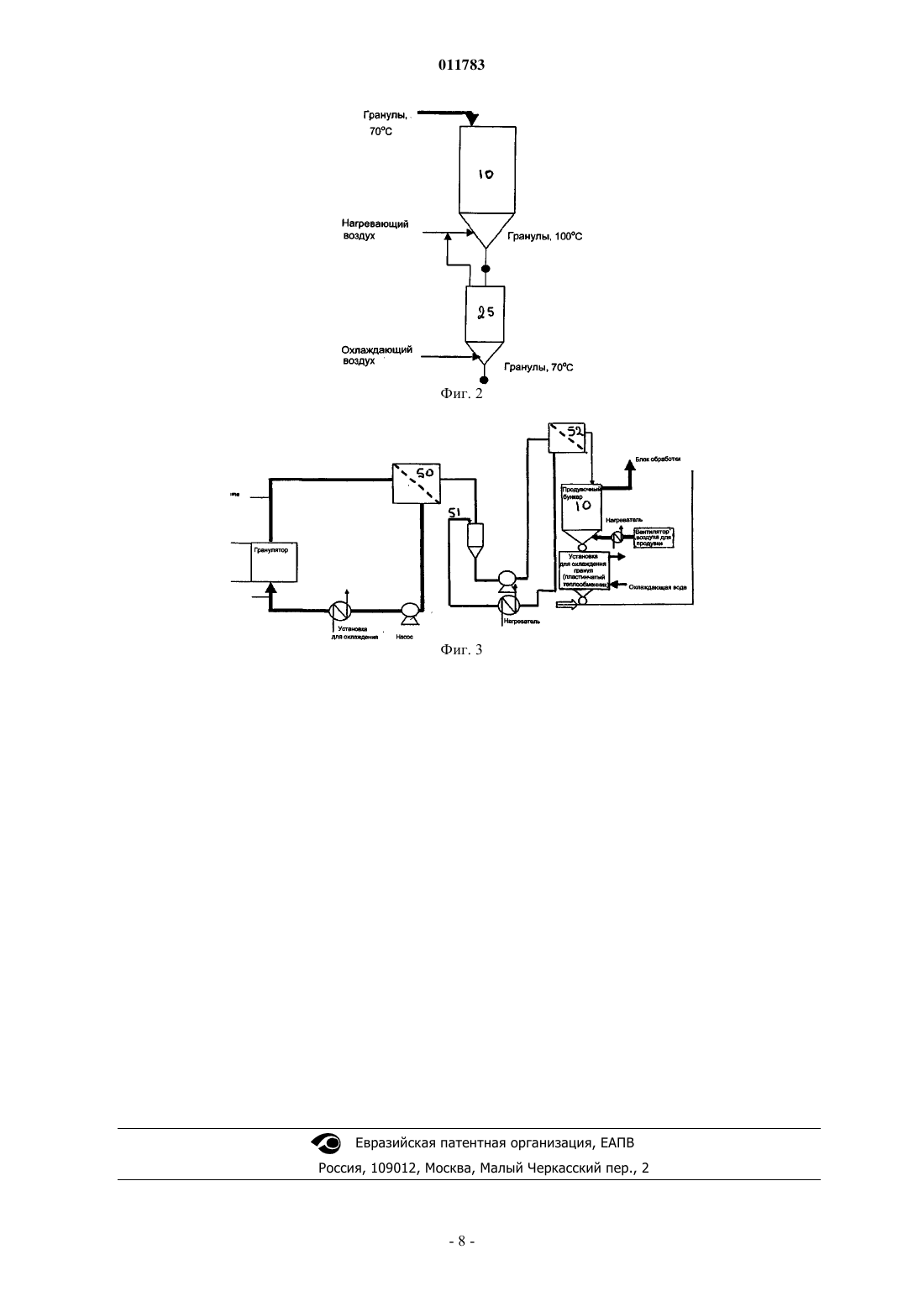

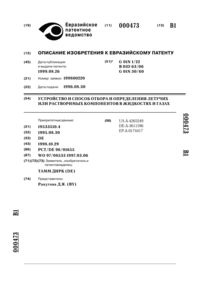

011783 Данное изобретение относится к способу обработки полиэтиленовых частиц с целью удаления летучих компонентов. Многие из продуктов, полученных из полимера и особенно из полиэтилена, находятся в контакте с пищей и, таким образом, желательно приготовить разновидности полимера с хорошим вкусом. Такими продуктами являются, например, трубы, которые находятся в контакте с питьевой водой, или упаковка для пищевых продуктов, которая находится в контакте с пищей. Остаточные углеводороды или добавки могут привести к возникновению нежелательных запахов. Для некоторых областей применения важно также удалить из конечного продукта остаточные углеводороды, например удалить из полиэтилена низкой плотности этилен. Другим примером является снижение количества летучих веществ из полипропилена с целью снижения количества испарений в ходе стадии переработки. Для того чтобы снизить или подавить нежелательные запахи, гранулы полимера направляют в блок обработки гранул, расположенный между экструдером и смесителями. Большинство блоков обработки гранул предшествующего уровня техники работают в периодическом режиме. Гранулы, выходящие из экструдера, направляют в бункер, имеющий емкость около 300 т. Бункер заполняют до желаемого уровня и затем гранулы подвергают действию струи горячего газа в течение периода времени, который обратно пропорционален температуре газа: чем выше температура, тем короче время пребывания. Тем не менее, следует достичь компромисса, поскольку, если температура слишком высока, гранулы начинают плавиться и слипаться друг с другом, а если температура слишком низкая, то стоимость снижается, но время пребывания становится недопустимо долгим. Типичными значениями температуры и времени пребывания для полиэтилена являются, соответственно, от 80 до 110 С и от 5 до 50 ч. Горячий газ вводят вблизи основания бункера с помощью компрессора при расходе от 500 до 5000 м 3/ч/т продукта, а температуру регулируют электрическим сопротивлением или теплообменником. Затем газ выходит из бункера через верхнюю поверхность и уносит с собой остаточные углеводороды, которые мигрируют из внутренней части гранул в направлении их поверхности. Объем горячего газа необходим как для нагревания гранул до заданной температуры от 80 до 110 С, так и для поддержания их при этой температуре в течение необходимого времени пребывания от 10 до 50 ч. После этого гранулы следует охладить до температуры от 60 до 70 С для обеспечения возможности их легкой транспортировки без слипания. После времени пребывания от 5 до 50 ч содержимое бункера охлаждают холодным газом, а затем выгружают через донную часть, и гранулы выталкивают в направлении смесителей с помощью газового компрессора. Этот способ использовали в прошлом, но он имеет тот недостаток, что проходит значительное время, пока гранулы лежат без движения в бункере в ходе его заполнения. Кроме того, требуются большие количества времени и энергии для того, чтобы нагреть весь бункер до желаемой температуры около 100 С, а затем охладить его до температуры около 60 С. В патентной заявке WO 2004/039848 описан непрерывный процесс обработки полимера; однако, он все еще требует очень больших количеств продувочного газа. Уносимые газом летучие вещества разбавляют в очень большом количестве газа, который очень трудно обработать и который обычно выпускают в атмосферу. Таким образом, имеется необходимость в установке, которая использует меньше времени и энергии. В данном изобретении описан блок обработки гранул, который требует меньшего времени ожидания. В данном изобретении также описана система, которая поглощает меньше энергии для нагрева. Кроме того, в данном изобретении описана система, которая не требует нагрева или требует малого нагрева и которая сильно снижает количество выделяющегося продувочного газа. Этот продувочный газ можно обработать, и летучие вещества не выпускают в атмосферу или выпускают их в очень малом количестве. Соответственно, в данном изобретении описан блок обработки гранул, который работает в непрерывном режиме с бункером, который заполнен до постоянного уровня. Этот режим работы уменьшает длительное время ожидания, необходимое для заполнения бункера, и длительное время, необходимое для нагревания содержимого заполненного бункера. Количество энергии, необходимое для нагревания бункера, также уменьшается путем рециклирования нагретого газа, выходящего из охлаждающего бункера, обратно в поток горячего газа, применяемого для нагрева нагревательного бункера. Фиг. 1 представляет собой схему блока обработки гранул в целом, начиная от гранулятора и до бункера для хранения; фиг. 2 - схему блока нагревательный бункер/охлаждающий бункер, где нагретый газ, выходящий из блока охлаждения, возвращают обратно в нагревательный блок; фиг. 3 - схему блока обработки гранул, в котором гранулы, выходящие из гранулятора, подают в блок нагревательный бункер/охлаждающий бункер потоком теплой воды. Пряди расплавленного полиэтилена, выходящие из экструдера (1), нарезают на гранулы вращаю-1 011783 щимися ножами (2). Поток охлаждающей жидкости, обычно воды, несет горячие гранулы через охлаждающую трубу (3). Затем гранулы отделяют от охлаждающей жидкости в сушилке (4). Жидкость, нагретую путем контакта с гранулами, направляют в охладитель (5) и рециклируют обратно в охлаждающую трубу. Насос (6) поддерживает циркуляцию жидкости в трубе. Гранулы, теперь при температуре от 60 до 70 С, сваливают в небольшой бункер (7) и направляют с помощью ротационного клапана (8), расположенного в донной части бункера, в трубу (9), в которой их увлекает поток газа, обычно при температуре от 50 до 60 С, в направлении нагревательного бункера (10). Они входят в нагревательный бункер через верхнюю поверхность, причем указанный нагревательный бункер сконструирован так, что работает в режиме реактора вытеснения. Затем гранулы нагревают до желаемой температуры потоком горячего газа(11). Атмосферный газ направляют через фильтр (20) в нагнетатель (21) горячего газа, затем через второй фильтр (22) в нагреватель (23) газа, а затем в нижнюю часть нагревательного бункера. Нагреватель газа представляет собой поток пара среднего давления или электрическое сопротивление. Горячий газ проходит снизу вверх через бункер и выходит через его верхнюю поверхность. Гранулы остаются в нагревательном бункере в течение времени, достаточного для того, чтобы остаточные углеводороды мигрировали к поверхности гранул, были вынесены горячим газом снизу вверх и вышли через верхнюю поверхность бункера. Затем гранулы выходят из нагревательного бункера через ротационный клапан (24), скорость вращения которого регулируют так, чтобы нагревательный бункер оставался постоянно полным, и они падают в охлаждающий бункер (25). Гранулы, перед подачей их в смесители, охлаждают потоком холодного газа (26) во избежание слипания. Атмосферный газ направляют через фильтр (27) в нагнетатель холодного газа (28), затем через второй фильтр (29) в охладитель газа (30), а затем в нижнюю часть охлаждающего бункера. Газ охлаждают водой. Гранулы выходят из охлаждающего бункера через ротационный клапан (31), а затем увлекаются потоком холодного газа в бункер для гомогенизации через трубу (40). Атмосферный газ направляют через фильтр (41) в нагнетатель (42) для перемещения гранул, затем в охладитель (43) перемещаемых гранул, а затем в нижнюю часть смесителей. Газ, применяемый для охлаждения гранул, в этом процессе нагревается; его можно рециклировать в блок нагревания, чтобы снизить потребление энергии. В данном изобретении также описан способ снижения содержания летучих веществ в гранулах полиэтилена, включающий следующие стадии: а) извлечение гранул из экструдера (1) и принудительное транспортирование их через охлаждающую трубу (3) потоком охлаждающей воды при времени пребывания, достаточном для достижения температуры гранул, насколько возможно близкой к температуре нагревательного бункера (10);b) отделение гранул от воды в сушилке (4), возвращение воды в систему охлаждения через охлаждающее устройство (5) и принудительное транспортирование охлажденных гранул через трубу (9) потоком газа при температуре от 20 до 60 С в нагревательный бункер (10); с) выдержку гранул в нагревающем бункере в потоке горячего газа (11), поступающем вблизи нижнего конца нагревающего бункера и выходящем через верхнюю открытую поверхность;d) постоянное извлечение гранул из донной части нагревательного бункера с помощью ротационного клапана (24), который позволяет регулировать выходящий поток материала, чтобы постоянно поддерживать нагревательный бункер полным;f) выдержку охлаждающего бункера под потоком (26) газа при комнатной температуре, чтобы снизить температуру гранул до желаемого уровня;g) подачу охлажденных гранул в бункеры гомогенизации. Поток горячего газа, подаваемого в нагревательный бункер, может быть любым подходящим газом. Во всех случаях, особенно для полиэтилена высокой плотности, предпочтительно он является воздухом. Для других полимеров, требующих предосторожности при работе, предпочтителен инертный газ. Температура потока охлаждающей воды вблизи экструдера обычно составляет от 50 до 70 С, таким образом гранулы охлаждают до температуры 60-70 С. Время пребывания, необходимое для охлаждения гранул до желаемого уровня, составляет от 10 до 20 с. Время пребывания в нагревательном бункере зависит от температуры бункера: чем выше температура, тем короче время пребывания. Наиболее предпочтительными рабочими условиями для гранул полиэтилена являются температура от 80 до 110 С и время пребывания от 5 до 50 ч, предпочтительно от 8 до 15 ч. Температура гранул, выходящих из охлаждающего бункера, обычно составляет от 60 до 70 С. Данный способ все еще требует очень большого количества горячего газа, и, таким образом, для нагрева нагревательного бункера требуется большое количество энергии. В предпочтительном варианте реализации данного изобретения гранулы, выходящие из экструдера,охлаждают до температуры более высокой, чем обычная температура 60-70 С, и как можно ближе к температуре нагревательного бункера. Обычно для полиэтилена их охлаждают до температуры от 80 до 110 С, предпочтительно от 80 до 100 С. Этого достигают путем изменения описанного выше способа-2 011783 одним из двух путей. 1. Сокращают время пребывания в системе охлаждения в непосредственной близости от экструдера, оставляя неизменной температуру охлаждающей воды. 2. Поток охлаждающей воды поддерживают при температуре, близкой к новой заданной температуре гранул, сохраняя неизменным время пребывания. В первом случае время пребывания в системе охлаждения в непосредственной близости от экструдера обычно уменьшают наполовину, и оно, таким образом, составляет от 4 до 10 с. При таком коротком времени пребывания температура внешней оболочки гранул снижается до температуры охлаждающего потока, то есть до температуры от 60 до 70 С, в то время как сердцевина гранул остается горячей, обычно при температуре от 110 до 130 С. Происходит постепенное выравнивание температуры внутри гранулы, между ее холодной поверхностью и горячей сердцевиной, приводящее к общей температуре гранулы, близкой к той, которая необходима в нагревательном бункере. Преимуществом этого способа является то, что температурные условия на выходе из экструдера не изменяются, и таким образом нож может должным образом нарезать пряди, выходящие из экструдера, на гранулы. Во втором случае температуру системы охлаждения повышают до температуры, которая зависит от природы гранул и, в первую очередь, от их вязкости. Температура, применимая для вязких полимеров,выше, чем температура, пригодная для текучих полимеров. Для полиэтилена высокой плотности применима температура воды до 100 С, в то время как для полиэтилена низкой плотности температура воды составляет порядка 80 С. Этот способ имеет тот недостаток, что изменяются условия на выходе из экструдера. Если температуру воды не регулировать тщательно, то увеличение температуры может привести к трансформации гранул в липкую массу при нарезке выходящих из экструдера прядей на гранулы. Оба способа имеют тот незначительный недостаток, что при прохождении через трубу, ведущую от сушилки к нагревательному бункеру, гранулы могут удлиняться, образуя волосы ангела. Предпочтительной является первая возможность. В любом из этих двух случаев гранулы выдерживают при температуре, близкой к температуре нагревательного бункера, и таким образом, значительно сокращается количество горячего газа, необходимого для обработки гранул. В другом предпочтительном варианте реализации данного изобретения перемещение гранул от охлаждающего устройства вблизи экструдера к нагревательному бункеру осуществляют потоком горячей воды, а не потоком горячего газа. Этот способ значительно уменьшает образование волос ангела, что связано с уменьшением времени пребывания в системе охлаждения и, главным образом, он снижает количество необходимой энергии, поскольку систему поддерживают при постоянной температуре на всем пути к нагревательному бункеру. Кроме того, гранулы могут перемещаться на очень большие расстояния, не охлаждаясь, что обеспечивает равномерное распределение температуры по внутренним областям гранулы, в случае, если используют первую возможность. В этом способе сушилка размещена непосредственно перед нагревательным бункером. Ее можно поместить или непосредственно над нагревательным бункером, тем самым вообще избегая пневматической транспортировки гранул, или в непосредственной близости от нагревательного бункера, что требует короткого пневматического переноса. В еще одном варианте реализации данного изобретения охлаждающий бункер заменяют системой теплообмена, образованной из вертикальных пластин, заполненных водой при комнатной температуре. Гранулы, выходящие из нагревательного бункера, падают между вертикальными стенками охлаждающих пластин под действием ускорения силы тяжести. Охлаждающие пластины являются прямоугольными и имеют типичный размер 1,5-2,5 м на 1,4-2 м. Здесь объем меньше, поэтому меньше и время пребывания. Время пребывания между пластинами очень мало, так как гранулы просто проходят между пластинами под действием силы тяжести. Все приведенные варианты реализации данного изобретения позволяют значительно снизить расход горячего газа. Пример 1. Гранулы полиэтилена, пригодные для изготовления труб, были дегазированы в блоке обработки гранул, описанном ниже. На фиг. 2 дано схематическое изображение части блока, связанной с дегазацией. Гранулы при температуре около 70 С поступали в нагревательный бункер, где их выдерживали в потоке нагревающего воздуха примерно при 100 С в течение около 12 ч. Блок обработки гранул был сконструирован для работы с объемной скоростью около 42 т/ч, чтобы соответствовать скорости получения гранул. Емкость бункера составляла около 1000 м 3, и он был сконструирован так, чтобы иметь профиль реактора вытеснения для входящих и выходящих гранул. Угол разгрузочной воронки составлял 50. При этой конкретной конфигурации общую тепловую энергию, необходимую для нагревания гранул от 70 до 100 С, равную 663 кВтч, обеспечивают горячим воздухом, имеющим максимальную температуру на входе 105 С, чтобы избежать плавления полиэтилена. Согласно измерениям, воздух, выходящий через верхнюю поверхность бункера, имел температуру около 80 С, в то время как гранулы, извле-3 011783 ченные из нижней части бункера, находились при температуре около 100 С. Таким образом, количество газа, необходимое для нагревания гранул, составляло около 75000 м 3(н.у.)/ч. Было зарегистрировано, что мощность, необходимая для сжатия воздуха, составляла 750 кВт, а энергия, необходимая для нагревания воздуха от 40 С (на выходе компрессора) до 105 С, составляла около 1700 кВт. На следующей стадии гранулы охлаждали в охлаждающем бункере перед подачей их в блок гомогенизации. Емкость охлаждающего бункера составляла около 200 м 3. Гранулы охлаждали от их температуры на выходе из нагревательного бункера (около 100 С) до температуры около 70, приемлемой для следующей стадии. Охлаждающим средством служил холодный воздух, входящий в охлаждающий бункер при температуре около 30 С и выходящий из охлаждающего бункера через его верхнюю поверхность при температуре 90 С. При этом необходимое количество охлаждающего воздуха составляло около 31000 м 3(н.у.)/ч. Охлаждающий воздух выпускали в атмосферу. Энергия, необходимая для сжатия воздуха, составляла около 300 кВт. Горячий воздух просто выбрасывали в атмосферу. Содержание летучих веществ, определенное методом хроматографии (метод KWS, углеродно-водородная хроматография) составляло около 560 ppm (млн.ч.) на входе и 80 ppm на выходе. Таким образом, эта обработка снижает содержание летучих веществ на 85%, при этом было удалено около 19,8 кг/ч летучих веществ. Эти летучие вещества были разбавлены в 75000 м 3(н.у.)/ч и не требовали никакой последующей обработки. Основная часть летучих веществ была удалена в первом бункере. Для того чтобы свести к минимуму образование волос ангела в транспортной линии, указанная транспортная линия была снабжена Г-образными изгибами и подвергнута дробеструйному упрочнению. Образование значительных волос ангела было оценено путем пропускания гранул через проволочную сетку 22 см. Было оценено, что количество волос ангела, собранных на сетке на каждые 25 т продукта, составляло 0,2 г. Пример 2. Термическая эффективность системы, описанной в примере 1, была улучшена путем рециклирования нагретого охлаждающего воздуха, выходящего из охлаждающего бункера, в первый бункер. Термический баланс был изменен следующим образом. 44000 м 3(н.у.)/ч нагревающего воздуха было направлено в нагревательный бункер (бункер с продувкой), и 31000 м 3(н.у.)/ч нагретого воздуха, выходящего из охлаждающего бункера, было рециклировано обратно в нагревательный бункер. Энергия, необходимая для сжатия 44000 м 3(н.у.)/ч, составляла около 450 кВт. Количество летучих веществ, поступающих в бункер, составляло 550 ppm, а количество летучих веществ, выходящих из охлаждающего бункера, составляло 80 ppm. Количество волос ангела в конечном продукте составляло около 0,3 г на 25 т продукта. Пример 3. В этом примере стадия изготовления гранул была модифицирована с целью увеличения температуры гранул. Температура воды на входе в установку для получения гранул была увеличена с 55 до 75 С при времени контакта вода/гранула около 15 с. Это увеличение температуры было получено путем охлаждения охлаждающей воды до более низкой температуры. Температура гранул на выходе из сушилки составляла около 95 С. Температуру гранул измеряли, помещая термопару в емкость с гранулами на несколько минут, чтобы установилась однородная температура. Гранулы были перенесены в нагревательный бункер с использованием такой же транспортной линии, как и в примере 1, и они поступали в продувочный бункер при температуре около 90 С. Дегазацию проводили с использованием только нагретого воздуха, выходящего из охлаждающего бункера, который рециклировали в продувочный бункер в количестве около 31000 м 3(н.у.)/ч, так что нагревания не требовалось или оно требовалось в очень небольшой степени. Воздух, выходящий из охлаждающего бункера, нагревали до 105 С перед подачей его в продувочный бункер. Количество летучих веществ на входе (600 ppm) после обработки было снижено до 110 ppm. Уровень обнаруженных в продукте волос ангела составлял 3 г на 25 т продукта. Пример 4. Пример 4 был идентичен примеру 3 за исключением того, что время пребывания гранул совместно с охлаждающей водой после выхода из установки для получения гранул было сокращено с 13 до 5 с. Это оказало очень положительное воздействие на содержание волос ангела. Оно было снижено с 3 г на 25 т до 1,1 г на 25 т. Пример 5. Были использованы те же условия получения гранул и переноса их в продувочный бункер, что и в примере 4. Вместо охлаждающего бункера использовали пластинчатый теплообменник, специально сконструированный для нагревания или охлаждения гранул. Этот тип теплообменника описан, например, вChemie Technik, 28 Jahrgang (1999),4, p. 84. Количество воздуха, введенного в продувочный бункер, составляло около 1000 м 3(н.у.)/ч. Этого было достаточно для удаления летучих веществ. Гранулы, поступающие при 90 С, не требовали значительного дополнительного нагрева. Воздух нагревали до 105 С, хотя нагревание его до такой температуры не было обязательным. Охлаждающий воздух был заменен охлаждающей водой, протекающей через пластинчатый охладитель. Гранулы входили в пластинчатый теплообменник при температуре около 90 С и покидали теплообменник при температуре около 60 С. Количество летучих веществ на входе (600 ppm) после обработки было снижено до 130 ppm. Эффективность удаления была слегка пониженной. Летучие вещества были обработаны с использованием обычных систем извлечения, таких как, например, слой активированного угля. Содержание волос ангела, обнаруженных в продукте, составляло около 1,5 г на 25 т продукта. Пример 6. Температура воды для охлаждения гранул была установлена равной 65 С. Расход воды для гранул составлял около 420 м 3/ч для получения 42 т гранул/ч. Время пребывания гранул в охлаждающей гранулы воде составляло 5 с. Гранулы и воду разделяли в сепараторе 50, и было извлечено около 90% воды для охлаждения гранул. Концентрированную суспензию гранул (50% воды, 50% гранул) смешивали с водой 51 для транспортировки при температуре 100 С. Гранулы транспортировали в сушилку 52, установленную выше продувочного бункера 10, а затем подавали посредством силы тяжести в продувочный бункер, как это представлено на фиг. 3. Гранулы, поступающие в продувочный бункер, находились при температуре 100 С и, таким образом, требовался очень небольшой нагрев. Охлаждающий бункер был заменен пластинчатой системой охлаждения примера 5. Количество летучих веществ на входе (600 ppm) было снижено после обработки до 65 ppm.-5 011783 Волосы ангела не были обнаружены. Пример 7. Использовали такую же систему, как и в примере 6, за исключением того, что гранулы оставались в контакте с охлаждающей гранулы водой в течение периода времени 13 с, а вода для транспортировки гранул имела температуру 106 С. Количество летучих веществ на входе (600 ppm) было снижено после обработки до 65 ppm. Волосы ангела не были обнаружены. Общее потребление энергии для всех примеров приведено в табл. 1. Таблица 1 Можно видеть, что все примеры реализации данного изобретения дают серьезный выигрыш в энергии. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ снижения содержания летучих компонентов в гранулах полиэтилена, включающий следующие стадии:a) извлечение гранул из экструдера (1) и транспортировка их по охлаждающей трубе (3) вместе с потоком охлаждающей воды со временем пребывания, достаточным для достижения температуры гранул, насколько возможно близкой к температуре нагревательного бункера (10);b) отделение гранул от воды в сушилке (4), возврат воды в охлаждающую систему через охлаждающее устройство (5) и транспортировка охлажденных гранул по трубе (9) в нагревательный бункерc) выдержку гранул в течение периода времени от 5 до 50 ч в нагревательном бункере в потоке (11) горячего газа, входящем вблизи нижнего конца нагревательного бункера и выходящем через верхнюю открытую поверхность;d) непрерывное извлечение гранул через донную часть нагревательного бункера посредством клапана (24), который позволяет регулировать выходящий поток материала таким образом, чтобы нагревательный бункер был постоянно полным;f) выдержку охлаждающего устройства при комнатной температуре, чтобы снизить температуру гранул до желаемого уровня от 60 до 70 С; д) подачу охлажденных гранул в бункеры для гомогенизации. 2. Способ по п.1, в котором поток горячего газа на стадии (с) представляет собой воздух. 3. Способ по п.1 или 2, в котором охлаждающее устройство представляет собой охлаждающий бункер, находящийся под потоком (26) газа, предпочтительно воздуха, при комнатной температуре. 4. Способ по п.3, в котором нагретый охлаждающий газ, выходящий из охлаждающего бункера, рециклируют обратно в нагревательный блок (11). 5. Способ по п.1 или 2, в котором охлаждающее устройство представляет собой набор вертикальных пластин, охлаждаемых водой при комнатной температуре, между которыми падают гранулы под действием ускорения силы тяжести. 6. Способ по любому из пп.1-5, в котором температура гранул на стадии (а) составляет от 60 до 70 С, причем указанной температуры достигают в течение времени пребывания от 10 до 20 с в потоке охлаждающей воды, поддерживаемой при температуре от 40 до 105 С, предпочтительно от 50 до 90 С,наиболее предпочтительно от 55 до 80 С. 7. Способ по любому из пп.1-5, в котором температура гранул на стадии (а) составляет около 100 С,-6 011783 причем указанной температуры достигают в течение времени пребывания от 3 до 10 с в потоке охлаждающей воды, поддерживаемой при температуре от 50 до 80 С. 8. Способ по любому из пп.1-5, в котором температура гранул на стадии (а) составляет около 100 С,причем указанной температуры достигают в течение времени пребывания от 10 до 20 с в потоке охлаждающей воды, поддерживаемой при температуре около 100 С. 9. Способ по п.7 или 8, в котором охлажденные гранулы транспортируют по трубе (9) в нагревательный бункер потоком газа при температуре от 20 до 60 С. 10. Способ по п.7 или 8, в котором охлажденные гранулы транспортируют по трубе (9) в нагревательный бункер потоком воды при температуре около 100 С и в котором сушилку перемещают в конец трубы (9) и перед нагревательным бункером. 11. Способ по любому из пп.1-10, в котором нагревательный бункер поддерживают при температуре от 80 до 130 С, а время пребывания гранул в нем составляет от 5 до 50 ч.

МПК / Метки

МПК: C08F 6/00, B29B 13/06, B29B 9/06

Метки: гранулах, способ, компонентов, снижения, летучих, полиэтилена, содержания

Код ссылки

<a href="https://eas.patents.su/9-11783-sposob-snizheniya-soderzhaniya-letuchih-komponentov-v-granulah-polietilena.html" rel="bookmark" title="База патентов Евразийского Союза">Способ снижения содержания летучих компонентов в гранулах полиэтилена</a>

Предыдущий патент: Устойчивые коллоиды композита металла с электропроводным полимером и способы их получения и применения

Следующий патент: Поверхностно-модифицированный активированный уголь в курительных изделиях

Случайный патент: Производные аденозина