Автотермический реформинг- процесс для комплексного производства уксусной кислоты и метанола

Формула / Реферат

1. Способ производства метанола и уксусной кислоты, отличающийся интеграцией стадий

автотермического реформинга потока углеводорода с использованием кислорода, пара и двуокиси углерода для получения потока синтез-газа,

отделения части потока синтез-газа в поток с повышенным содержанием двуокиси углерода, поток с повышенным содержанием водорода и поток с повышенным содержанием оксида углерода,

рециркуляции потока с повышенным содержанием двуокиси углерода на стадию автотермического реформинга,

сжатия оставшейся части потока синтез-газа по меньшей мере с частью потока, имеющего повышенное содержание водорода, для подачи потока подпитки, имеющего SN в интервале от 2,0 до 2,1, в контур синтеза метанола для получения продукта метанола,

синтеза уксусной кислоты по меньшей мере из части продукта метанола и потока, имеющего повышенное содержание оксида углерода,

подачи извне в контур синтеза метанола потока двуокиси углерода из ассоциированного процесса, который использует уксусную кислоту в качестве реагента, использует метанол-продукт в качестве реагента, использует часть кислорода из общей установки разделения воздуха, использует общие инженерные сети или их комбинацию.

2. Способ по п.1, дополнительно включающий

объединение водородсодержащего потока с сырьевым потоком природного газа, содержащим высшие углеводороды, для образования водородсодержащего сырьевого потока и

введение в контакт указанного сырьевого потока с катализатором гидрогенизации при температуре гидрогенизации для получения предварительно обработанного потока с пониженным содержанием высших углеводородов.

3. Способ по п.1, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 5 до 50% потока синтез-газа, а оставшаяся часть включает от 50 до 95% потока синтез-газа.

4. Способ по п.1, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 5 до 40% потока синтез-газа, а оставшаяся часть включает от 60 до 95% потока синтез-газа.

5. Способ по п.1, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 10 до 30% потока синтез-газа и оставшаяся часть включает от 70 до 90% потока синтез-газа.

6. Способ по п.1, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 15 до 25% потока синтез-газа и оставшаяся часть включает от 75 до 85% потока синтез-газа.

7. Способ по п.1, в котором величина SN находится в интервале 2,04-2,06.

8. Способ по п.1, дополнительно включающий подачу потока продувочного газа из контура синтеза метанола на топливо, на стадию разделения, на стадию предварительного реформинга или их комбинацию.

9. Способ по п.1, дополнительно включающий подачу части потока с повышенным содержанием водорода со стадии разделения в установку предварительного реформинга.

10. Способ по п.1, в котором поток продувочного газа со стадии синтеза метанола подвергается очистке в установке PSA для получения потока очищенного водорода.

11. Способ по п.10, в котором часть потока очищенного водорода подается в контур синтеза метанола для регулирования величины SN потока сырьевого газа.

12. Способ по п.1, в котором производительность по метанолу составляет от 1000 до 20000 м.т/день.

13. Способ по п.1, в котором производительность по уксусной кислоте составляет от 300 до

6000 м.т/день.

14. Способ по п.1, в котором на стадии реформинга используется автотермическая установка однопоточного реформинга.

15. Способ по п.1, дополнительно включающий подачу по меньшей мере части уксусной кислоты, вырабатываемой в контуре синтеза мономера винилацетата (МВА), в ассоциированный процесс, объединение части уксусной кислоты с источником этилена и кислорода для получения мономера винилацетата.

16. Способ по п.1, в котором поток с повышенным содержанием CO2 подается в контур синтеза метанола извне из контура синтеза МВА.

17. Способ по п.1, в котором на стадии разделения создается поток хвостового газа с повышенным содержанием инертных материалов.

18. Способ производства метанола и уксусной кислоты, отличающийся интеграцией стадий

объединения водородсодержащего потока с сырьевым потоком природного газа, содержащим высшие углеводороды, с образованием водородсодержащего сырьевого потока,

введения в контакт водородсодержащего сырьевого потока с катализатором гидрогенизации при температуре гидрогенизации для получения предварительно обработанного потока с пониженным содержанием высших углеводородов,

автотермического реформинга предварительно обработанного потока с помощью кислорода, пара и двуокиси углерода для получения потока синтез-газа,

выделения части потока синтез-газа в поток с повышенным содержанием двуокиси углерода, поток с повышенным содержанием водорода и поток с повышенным содержанием оксида углерода,

рециркуляции потока с повышенным содержанием двуокиси углерода на стадию автотермического реформинга,

сжатия оставшейся части потока синтез-газа по меньшей мере с частью потока, имеющего повышенное содержание водорода, для подачи потока подпитки, имеющего величину SN в интервале от 2,0 до 2,1, в контур синтеза метанола для получения продукта метанола,

выведения потока продувочного газа из контура синтеза метанола,

синтеза уксусной кислоты по меньшей мере из части метанола-продукта и потока с повышенным содержанием оксида углерода;

подачи по меньшей мере части уксусной кислоты, вырабатываемой в контуре синтеза мономера винилацетата (МВА), в ассоциированный процесс;

объединения названной части уксусной кислоты с источником этилена и кислорода для получения мономера винилацетата

19. Способ по п.18, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 5 до 50% потока синтез-газа и оставшаяся часть включает от 50 до 95% потока синтез-газа.

20. Способ по п.18, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 5 до 40% потока синтез-газа и оставшаяся часть включает от 60 до 95% потока синтез-газа.

21. Способ по п.18, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 10 до 30% потока синтез-газа и оставшаяся часть включает от 70 до 90% потока синтез-газа.

22. Способ по п.18, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 15 до 25% потока синтез-газа и оставшаяся часть включает от 75 до 85% потока синтез-газа.

23. Способ по п.18, дополнительно включающий подачу потока продувочного газа из контура синтеза метанола на топливо, на стадию разделения, на стадию предварительного реформинга или их комбинацию.

24. Способ по п.18, дополнительно включающий подачу части потока с повышенным содержанием водорода со стадии разделения на стадию предварительного реформинга.

25. Способ по п.18, в котором поток продувочного газа со стадии синтеза метанола очищают в установке PSA для получения очищенного потока водорода.

26. Способ по п.25, в котором часть потока очищенного водорода подается в контур синтеза метанола для регулирования величины SN потока сырьевого газа.

27. Способ по п.18, в котором величина SN находится в интервале от 2,04 до 2,06.

28. Способ по п.18, в котором производительность по метанолу составляет от 1000 до

20000 м.т/день.

29. Способ по п.18, в котором производительность по уксусной кислоте составляет от 300 до

6000 м.т/день.

30. Способ по п.18, в котором на стадии реформинга используется автотермическая установка однопоточного реформинга.

31. Способ по п.18, в котором ассоциированный процесс использует уксусную кислоту в качестве реагента, использует метанол-продукт в качестве реагента, использует часть кислорода из общей установки разделения воздуха, использует общие инженерные сети или их комбинацию.

32. Способ по п.18, в котором поток с повышенным содержанием CO2 выводится в контур синтеза метанола из контура синтеза МВА.

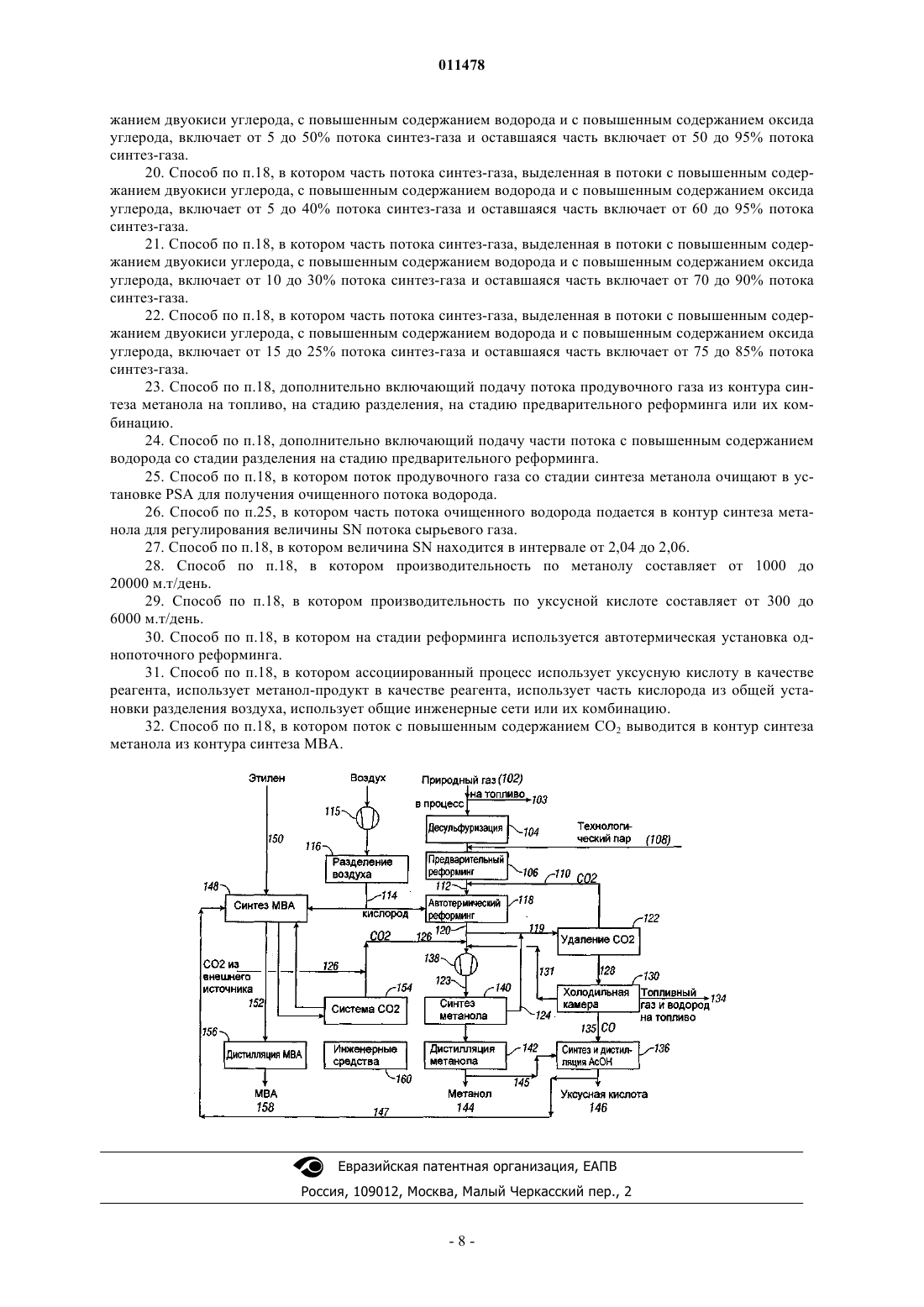

Текст

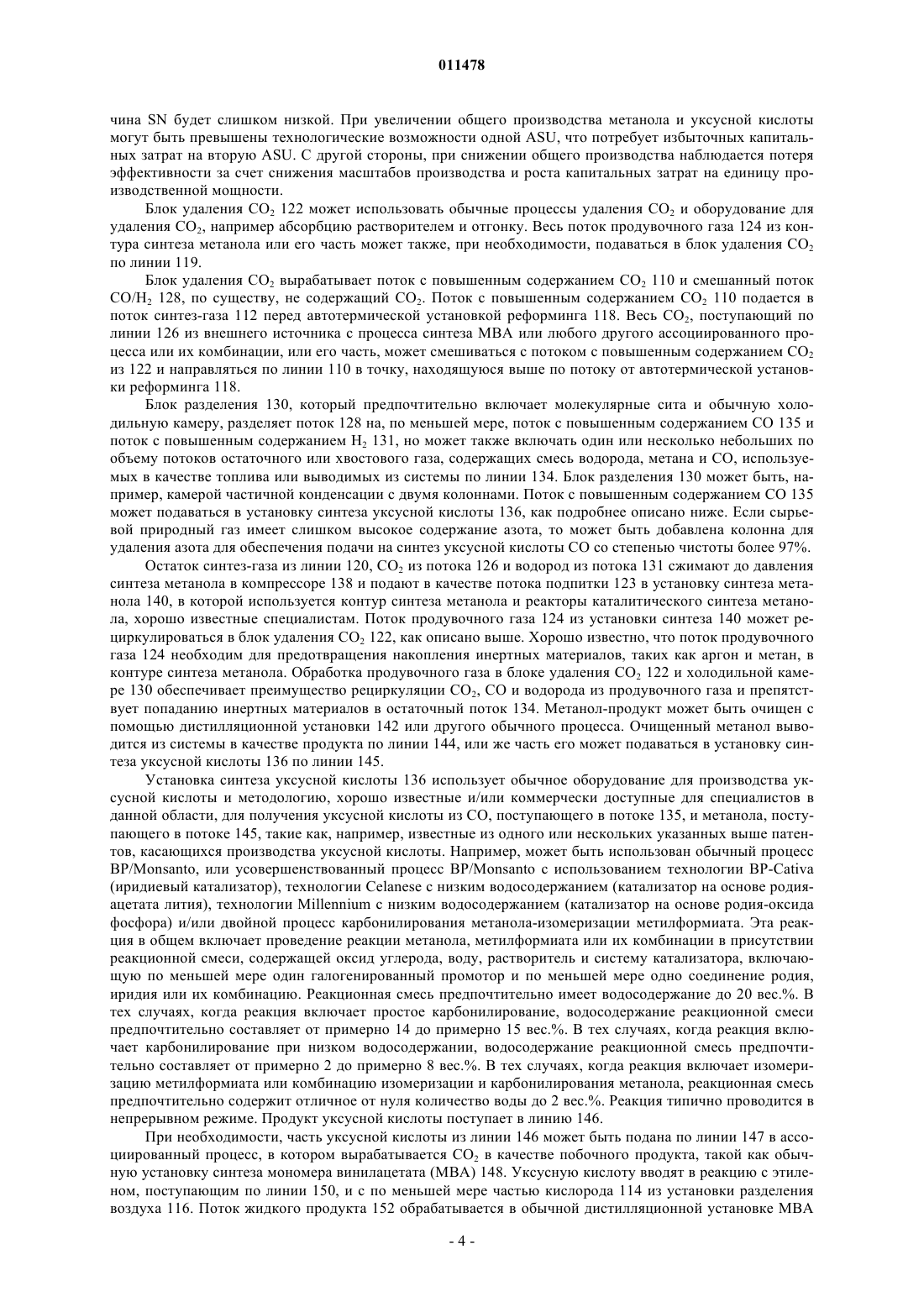

011478 Известный уровень техники Настоящее изобретение относится в общем к усовершенствованному способу производства метанола, уксусной кислоты и других химикатов, таких как мономер винилацетата (МВА), из природного газа. Усовершенствованный способ объединяет установку выделения оксида углерода с блоком синтеза метанола для крупномасштабного производства метанола и уксусной кислоты с использованием однопоточного процесса. Метанол является важным сырьевым химическим материалом. Основные области использования метанола включают производство уксусной кислоты, формальдегида и метил-трет-бутилового эфира. Ожидается, что спрос на метанол во всем мире в следующем десятилетии будет возрастать по мере освоения новых областей применения, таких как превращение метанола в газ (MTG-процесс фирмы Mobil),превращение метанола в легкие олефины (МТО-процесс фирм UOP и Norsk Hydro), использование метанола для производства электроэнергии и использование метанола в топливных элементах. Очевидно, что развитие таких областей применения связано с затратами на производство метанола. Настоящее изобретение позволяет конструировать высокоэффективные установки с однопоточным технологическим процессом для превращения природного газа в метанол с низкими затратами в больших количествах. Производство уксусной кислоты из оксида углерода и метанола с использованием катализатора карбонилирования хорошо известно специалистам в данной области техники. Примеры ссылок, раскрывающих этот и аналогичные процессы, включают патенты США 1961736, выданный на имя Carlin etal. (Tennessee Products); 3769329 на имя Paulik et al. (Monsanto); 5155261 на имя Marston et al. (Reilly Industries); 5672743 на имя Garland et al. (BP Chemicals); 5728871 на имя Joensen et al. (Haldor Topsoe); 5773642 на имя Denis et al. (Acetex Chimie); 5817869 на имя Hinnenkamp et al. (Quantum Chemical Corporation); 5877347 и 5877348 на имя Ditzel et al. (BP Chemicals); 5883289 на имя Denis et al. (Acetex Chimie) и 5883295 на имя Sunley et al. (BP Chemicals), которые все включены по ссылке в данное описание. Исходными сырьевыми материалами для производства уксусной кислоты являются типично оксид углерода и метанол. В типичных установках синтеза уксусной кислоты используется метанол из внешнего источника, а оксид углерода из-за сложностей, связанных с его транспортировкой и хранением, получают на месте, обычно, путем реформинга природного газа или другого подобного углеводорода с помощью пара и/или двуокиси углерода. По этой причине внимание в последнее время было сфокусировано на строительстве комплексных установок, производящих как метанол, так и уксусную кислоту. Значительной статьей расходов на новые мощности для производства уксусной кислоты являются капитальные затраты на оборудование, необходимое для получения оксида углерода. Было бы в высшей степени желательно в значительной мере устранить или, по меньшей мере, сократить эти капитальные затраты. Исходными сырьевыми материалами для производства мономера винилацетата являются этилен,уксусная кислота и кислород. Двуокись углерода образуется в качестве нежелательного побочного продукта реакции и должна удаляться из рециркулируемого этилена. Значительной статьей расходов на новые мощности для производства синтез-газа, метанола, уксусной кислоты и производных уксусной кислоты, таких как МВА, являются капитальные затраты на необходимое оборудование. Другие значительные статьи затрат включают эксплуатационные расходы, включая стоимость сырьевых материалов. Было бы желательным сократить эти капитальные и эксплуатационные расходы. В случае производства метанола установлено, что для установок сингаза большой мощности автотермический реформинг может быть более экономичным процессом получения синтез-газа, поскольку достигается экономия больших капитальных затрат за счет того, что не требуется сооружение больших первичных установок реформинга или многочисленных реакторов частичного окисления. Тем не менее,недостаток заключается в невозможности добиться полного использования всех углеродсодержащих молекул, что приводит к выбрасыванию в атмосферу больших количеств CO2, что является нежелательным. Фактически необходимо приводить синтез-газ на выходе из автотермической установки реформинга в соответствие с требованиями, поскольку стехиометрический коэффициент (SN), выраженный формулой SN=[(Н 2-CO2)/(CO+CO2)], имеет значение менее 2, обычно в интервале от 1,7 до 1,9. Целью является получение синтез-газа с оптимальным значением коэффициента, которое находится в интервале от 2,0 до 2,1 для подачи в контур синтеза метанола. Lee et al. раскрыли в патенте США 5180570 комплексный процесс получения метанола и аммиака, направленный на достижение стехиометрических условий в контуре синтеза метанола. McShea, III et al. раскрыли в патенте США 4927857 катализатор для автотермического реформинга и устройство для получения синтез-газа с определенным стехиометрическим соотношением путем контроля потока по углероду и по соотношению углерод/кислород. Banquy раскрыли в патентах США 4888130 и 4999133 способ, пригодный для производства метанола в очень больших масштабах, в котором стехиометрический состав синтез-газа может быть максимально приведен в соответствие с показателями, необходимыми для производства метанола, путем использования комбинации как установки первичного парового реформинга, так и автотермического реактора. В статье,представленной на Всемирной конференции по метанолу-2000 (2000 World Methanol Conference) в Копенгагене (Дания) (8-10 ноября 2000 г.), Стреб (Streb) показал, что установки синтеза метанола очень большой производительности требуют специальной разработки технологического процесса. Стреб предположил, что можно использовать один лишь автотермический реформинг, если в качестве сырья ис-1 011478 пользуется легкий природный газ, но подчеркнул, что в таких случаях стехиометрический коэффициент будет меньше 2 и может потребовать подавления конверсии CO2. В патенте США 6495609, выданном на имя Searle, раскрыта рециркуляция CO2 в реактор синтеза метанола в производстве этиленоксида из этилена. В патенте США 6444712, выданном на имя Janda,раскрывается рециркуляция CO2 с возвратом в установку реформинга или контур синтеза метанола для контроля величины SN в интервале от 1,6 до 2,1. Как Searle, так и Janda продемонстрировали манипулирование величиной SN путем использования установок парового реформинга и частичного окисления. Как правило, установки парового реформинга генерируют синтез-газ с величиной SN больше 2,8, тогда как установки реформинга с частичным окислением вырабатывают синтез-газ, имеющий SN в интервале от 1,4 до 2,1. Сущность изобретения Было обнаружено, что типичная установка, использующая систему автотермического реформинга,может быть адаптирована для производства метанола путем интеграции установки производства уксусной кислоты, потребляющей оксид углерода для карбонилирования специально созданного потока метанола. Оксид углерода отделяется от части выходящего потока установки реформинга с рециркуляцией выделенного CO2 в установку реформинга и возвратом водорода на стадию синтеза метанола. Объем выходящего потока установки реформинга, из которого извлекается CO, регулируется таким образом,чтобы обеспечить требуемую величину SN для подачи синтез-газа в контур метанола. Настоящее изобретение объединяет способ синтез метанола со способом получения уксусной кислоты. Изобретение использует преимущества использования установки отделения оксида углерода, расположенной выше по потоку от реактора метанола, для регулирования величины SN оставшегося синтезгаза в интервале от 2,0 до 2,1, предпочтительно близко к 2,05. Изобретение предлагает способ производства метанола, уксусной кислоты и, необязательно, мономера винилацетата или подобного материала. Оно также связано с открытием того, что большие капитальные затраты могут быть уменьшены особым способом, путем интеграции процессов производства этих соединений в один комплексный однопоточный технологический процесс. Настоящее изобретение в одном варианте исполнения предлагает способ производства метанола и уксусной кислоты, характеризующийся интеграцией следующих стадий: автотермического реформинга потока углеводорода, такого как природный газ, с использованием кислорода, пара и двуокиси углерода,для получения потока синтез-газа; отделение части, включающей от 5 до менее 50%, предпочтительно от 5 до 40%, более предпочтительно от 10 до 30% и еще предпочтительнее от 15 до 25% потока синтез-газа,в поток с повышенным содержанием двуокиси углерода, поток с повышенным содержанием водорода,поток с повышенным содержанием оксида углерода и поток с повышенным содержанием метана; необязательно, с использованием потока с повышенным содержанием метана в качестве топлива; рециркуляции потока с повышенным содержанием двуокиси углерода на стадию автотермического реформинга; сжатие оставшейся части, включающей от меньшей мере 50 до 95%, предпочтительно от 60 до 95%,предпочтительнее от 70 до 90% и еще предпочтительнее от 75 до 85% потока синтез-газа, причем по меньшей мере часть потока с повышенным содержанием водорода используется для подачи потока подпитки, имеющего SN в интервале от 2,0 до 2,1, предпочтительно в интервале 2,04-2,06, в контур синтеза метанола для получения продукта метанола; и синтеза уксусной кислоты из по меньшей мере части продукта метанола и потока с повышенным содержанием оксида углерода. Способ может также включать объединение водородсодержащего потока с сырьевым потоком природного газа, содержащим высшие углеводороды, для формирования водородсодержащего сырьевого потока, и введение сырьевого потока в контакт с катализатором гидрогенизации при температурах гидрогенизации для получения предварительно обработанного потока с пониженным содержанием высших углеводородов. Способ может включать подачу потока продувочного газа со стадии синтеза метанола в установку предварительного реформинга, на топливо и/или на стадию разделения. В последнем случае инертные материалы удаляются из системы в потоке с повышенным содержанием метана в виде хвостового газа после выделения CO и водорода, например, из холодильной камеры. Способ предпочтительно обеспечивает производство метанола в количестве от 1000 до 20000 метрических тонн/день (м.т/день) и уксусной кислоты в количестве от 300 до 6000 м.т/день с использованием автотермической однопоточной установки реформинга. Способ может также включать подачу внешнего потока двуокиси углерода и/или потока двуокиси углерода из ассоциированного процесса в контур синтеза метанола. Например, ассоциированный процесс использует уксусную кислоту в качестве реагента, использует метанол-продукт в качестве реагента,использует часть кислорода из общей установки разделения воздуха, использует общие инженерные сети или характеризуется комбинацией этих факторов. По меньшей мере часть выработанной уксусной кислоты может подаваться в контур синтеза мономера винилацетата (МВА) ассоциированного процесса для проведения реакции с этиленом и кислородом для получения МВА. Поток с повышенным содержанием двуокиси углерода из контура синтеза МВА может выводиться в контур синтеза метанола. Сырьевой поток может быть также подвергнут предварительной обработке путем гидрогенизации с-2 011478 целью достижения более низкой величины соотношения пар/углерод, предназначенной для использования в автотермической установке реформинга и соответствующем технологическом оборудовании без сажеобразования. Согласно этому способу поток с повышенным содержанием водорода добавляется в поток сырьевого газа, содержащий высшие углеводороды (2 или больше атомов углерода), полученная смесь вводится в контакт с катализатором гидрогенизации при температуре гидрогенизации, и подвергнутая гидрогенизации смесь подается в установку автотермического реформинга с паром и кислородом для получения синтез-газа. Поток с повышенным содержанием водорода предпочтительно является продувочным газом или его частью из контура синтеза метанола, в который поступает синтез-газ или его часть или фракция. Поток с повышенным содержанием водорода предпочтительно добавляют в количестве, обеспечивающем, по меньшей мере, стехиометрическое количество водорода для гидрогенизации высших углеводородов до метана. Температура гидрогенизации может предпочтительно составлять от 300 до 550 С. Технологическое обеспечение в этом варианте исполнения включает сырьевой газ, содержащий высшие углеводороды; реактор предварительной гидрогенизации, содержащий катализатор гидрогенизации, для конверсии высших углеводородов с образованием потока с пониженным содержанием высших углеводородов (обычно в качестве катализатора используются неблагородные металлы, такие как платина, палладий, кобальт, молибден, никель или вольфрам, нанесенные на подложку на основе оксида алюминия или цеолита); автотермическую установку реформинга для проведения реакции потока, имеющего пониженное содержание высших углеводородов, с паром и кислородом с образованием потока синтез-газа; контур синтеза метанола для проведения реакции водорода и оксида углерода из потока синтез-газа с образованием метанола; поток продувочного газа из контура синтеза метанола; и линию для подачи потока продувочного газа в реактор предварительной гидрогенизации. Поскольку реакция является экзотермической, процесс гидрогенизации может осуществляться в одном или нескольких реакторах, с использованием, в случае необходимости, промежуточных холодильников. Эта стадия гидрогенизации особенно хорошо адаптирована для использования с автотермическими установками реформинга, имеющими низкую величину отношения пар/углерод в сырьевом потоке. Краткое описание чертежа Чертеж представляет собой упрощенную схему последовательности технологических операций для варианта исполнения в соответствии с настоящим изобретением способа получения метанола, уксусной кислоты и мономера винилацетата с использованием автотермической установки реформинга для производства синтез-газа. Описание Установка для осуществления способа может быть новой установкой, однако, она может также быть модернизированной существующей установкой для производства метанола, уксусной кислоты и/или МВА. Природный газ 102 подается в качестве как топлива 103 для работы установки, так и газообразного сырья для синтеза. Природный газ, объединенный с потоком, имеющим повышенное содержание водорода, подается в обычный блок десульфуразации 104 и, необязательно, подается в адиабатическую каталитическую установку предварительного реформинга 106 с паром 108. Установка предварительного реформинга может быть использована для снижения сажеобразования в исходящем потоке установки автотермического реформинга (ATR), где природный газ содержит значительные количества С 2- и высших углеводородов. Воздух сжимается в компрессоре 115 и подается в установку разделения воздуха (ASU) 116, которая работает в обычном режиме для получения потока кислорода 114. В выходящий поток 112 вводится кислород 114, получаемый в ASU 116, и рециркулируемый поток с повышенным содержаниемCO2 110. Смесь подвергнутого предварительному реформингу природного газа, двуокиси углерода и, в случае необходимости, пара подается в автотермическую установку реформинга 118 с кислородом для проведения каталитического реформинга с использованием обычного оборудования для автотермического реформинга и систем катализатора с целью получения потока синтез-газа 120. Поток синтез-газа 120 обычно охлаждают и освобождают от сконденсированной жидкой воды. Часть потока синтез-газа 120 подается в блок удаления CO2 122 по линии 119 для получения указанного выше потока рециркуляции CO2 110. Количество синтез-газа, подаваемого в поток 119, зависит в первую очередь от количества CO, необходимого для синтеза уксусной кислоты, но включает от по меньшей мере 5 до 50% потока 120, предпочтительно от 5 до 40%, предпочтительнее от 10 до 30%, еще предпочтительнее от 15 до 25% потока. Производство метанола и уксусной кислоты должно предусматривать полное использование вырабатываемых H2, CO и CO2, предпочтительно в расчете на от 1000 до 20000 м.т/день метанола и от 300 до 6000 м.т/день уксусной кислоты. Для указанного производства метанола существует оптимальное производство уксусной кислоты, для которого число синтез-газа соответствует целевому значению SN, например 2,05. Если количество вырабатываемой уксусной кислоты по отношению к вырабатываемому метанолу превышает это значение, то количество водорода будет превышать необходимое для синтеза метанола, например, величина SN может быть слишком высокой или избыток водорода будет направляться на топливо. Конечно, если имеется внешний источник двуокиси углерода, избыток водорода может быть в некоторой степени сбалансирован. Если вырабатывается меньшее количество уксусной кислоты, то количество водорода будет недостаточным, например, вели-3 011478 чина SN будет слишком низкой. При увеличении общего производства метанола и уксусной кислоты могут быть превышены технологические возможности одной ASU, что потребует избыточных капитальных затрат на вторую ASU. С другой стороны, при снижении общего производства наблюдается потеря эффективности за счет снижения масштабов производства и роста капитальных затрат на единицу производственной мощности. Блок удаления CO2 122 может использовать обычные процессы удаления CO2 и оборудование для удаления CO2, например абсорбцию растворителем и отгонку. Весь поток продувочного газа 124 из контура синтеза метанола или его часть может также, при необходимости, подаваться в блок удаления CO2 по линии 119. Блок удаления CO2 вырабатывает поток с повышенным содержанием CO2 110 и смешанный потокCO/Н 2 128, по существу, не содержащий CO2. Поток с повышенным содержанием CO2 110 подается в поток синтез-газа 112 перед автотермической установкой реформинга 118. Весь CO2, поступающий по линии 126 из внешнего источника с процесса синтеза МВА или любого другого ассоциированного процесса или их комбинации, или его часть, может смешиваться с потоком с повышенным содержанием CO2 из 122 и направляться по линии 110 в точку, находящуюся выше по потоку от автотермической установки реформинга 118. Блок разделения 130, который предпочтительно включает молекулярные сита и обычную холодильную камеру, разделяет поток 128 на, по меньшей мере, поток с повышенным содержанием CO 135 и поток с повышенным содержанием Н 2 131, но может также включать один или несколько небольших по объему потоков остаточного или хвостового газа, содержащих смесь водорода, метана и CO, используемых в качестве топлива или выводимых из системы по линии 134. Блок разделения 130 может быть, например, камерой частичной конденсации с двумя колоннами. Поток с повышенным содержанием CO 135 может подаваться в установку синтеза уксусной кислоты 136, как подробнее описано ниже. Если сырьевой природный газ имеет слишком высокое содержание азота, то может быть добавлена колонна для удаления азота для обеспечения подачи на синтез уксусной кислоты CO со степенью чистоты более 97%. Остаток синтез-газа из линии 120, CO2 из потока 126 и водород из потока 131 сжимают до давления синтеза метанола в компрессоре 138 и подают в качестве потока подпитки 123 в установку синтеза метанола 140, в которой используется контур синтеза метанола и реакторы каталитического синтеза метанола, хорошо известные специалистам. Поток продувочного газа 124 из установки синтеза 140 может рециркулироваться в блок удаления CO2 122, как описано выше. Хорошо известно, что поток продувочного газа 124 необходим для предотвращения накопления инертных материалов, таких как аргон и метан, в контуре синтеза метанола. Обработка продувочного газа в блоке удаления CO2 122 и холодильной камере 130 обеспечивает преимущество рециркуляции CO2, CO и водорода из продувочного газа и препятствует попаданию инертных материалов в остаточный поток 134. Метанол-продукт может быть очищен с помощью дистилляционной установки 142 или другого обычного процесса. Очищенный метанол выводится из системы в качестве продукта по линии 144, или же часть его может подаваться в установку синтеза уксусной кислоты 136 по линии 145. Установка синтеза уксусной кислоты 136 использует обычное оборудование для производства уксусной кислоты и методологию, хорошо известные и/или коммерчески доступные для специалистов в данной области, для получения уксусной кислоты из CO, поступающего в потоке 135, и метанола, поступающего в потоке 145, такие как, например, известные из одного или нескольких указанных выше патентов, касающихся производства уксусной кислоты. Например, может быть использован обычный процессBP/Monsanto, или усовершенствованный процесс BP/Monsanto с использованием технологии BP-Cativa(иридиевый катализатор), технологии Celanese с низким водосодержанием (катализатор на основе родияацетата лития), технологии Millennium с низким водосодержанием (катализатор на основе родия-оксида фосфора) и/или двойной процесс карбонилирования метанола-изомеризации метилформиата. Эта реакция в общем включает проведение реакции метанола, метилформиата или их комбинации в присутствии реакционной смеси, содержащей оксид углерода, воду, растворитель и систему катализатора, включающую по меньшей мере один галогенированный промотор и по меньшей мере одно соединение родия,иридия или их комбинацию. Реакционная смесь предпочтительно имеет водосодержание до 20 вес.%. В тех случаях, когда реакция включает простое карбонилирование, водосодержание реакционной смеси предпочтительно составляет от примерно 14 до примерно 15 вес.%. В тех случаях, когда реакция включает карбонилирование при низком водосодержании, водосодержание реакционной смесь предпочтительно составляет от примерно 2 до примерно 8 вес.%. В тех случаях, когда реакция включает изомеризацию метилформиата или комбинацию изомеризации и карбонилирования метанола, реакционная смесь предпочтительно содержит отличное от нуля количество воды до 2 вес.%. Реакция типично проводится в непрерывном режиме. Продукт уксусной кислоты поступает в линию 146. При необходимости, часть уксусной кислоты из линии 146 может быть подана по линии 147 в ассоциированный процесс, в котором вырабатывается CO2 в качестве побочного продукта, такой как обычную установку синтеза мономера винилацетата (МВА) 148. Уксусную кислоту вводят в реакцию с этиленом, поступающим по линии 150, и с по меньшей мере частью кислорода 114 из установки разделения воздуха 116. Поток жидкого продукта 152 обрабатывается в обычной дистилляционной установке МВА-4 011478 156 для получения, по существу, чистого (по торговым стандартам) МВА, поступающего в линию 158. Побочный продукт двуокиси углерода из установки синтеза МВА отделяется от выходящего потока реакторных газов с помощью обычной системы удаления CO2 154 и рециркулируется в контур синтеза метанола по линии 126. Кислород в линии 114 может быть получен, например, с помощью обычной (предпочтительно, криогенной) установки разделения воздуха 116, вырабатывающей кислород в количестве,необходимом для подачи в установку синтеза МВА 148 и в автотермическую установку реформинга 118. Производство МВА осуществляется преимущественно путем ацетоксилирования этилена в соответствии с реакцией С 2 Н 4+АсОН+1/2 О 2 МВА+Н 2 О. Основным побочным продуктом является CO2, образующийся в соответствии с реакцией С 2 Н 4+3O22CO2+2 Н 2 О. Селективность этого процесса приводит к образованию примерно 7-8 мас.% CO2. Установка МВА с производительностью примерно 100000 метрических тонн в год (м.т/год) требует примерно 35000 м.т/год этилена и производит от 5000 до 10000 м.т/год CO2. Подача технических средств 160, которые типично включают паровую систему, воду охлаждения,сжатый воздух и т.п., осуществляется в комплексной системе по мере необходимости, с достижением для комплексной установки дополнительно сопутствующего преимущества от экономии за счет масштабов производства, присущего техническим системам подачи большого масштаба, по сравнению с каждым ее индивидуальным блоком. В частности, пар, генерируемый при регенерации отходящего тепла из ATR 118, а также из установки синтеза метанола 140, установки синтеза уксусной кислоты 136 и/или установки синтеза МВА 148 или любого другого ассоциированного интегрированного устройства, может быть использован для приведения в действие или для подачи пара в питающий водяной насос котла, насос подачи пресной воды для охлаждения, насос подачи морской воды для охлаждения, компрессор природного газа, компрессор ASU 115, установку предварительного реформинга 106, ATR 118, блок удаленияCO2 122, компрессор подпитки 138, компрессор синтеза метанола-рециркуляции газа и т.п. В отличие от типичной ситуации, в которой в результате парового реформинга вырабатывается избыток пара, комплексная система по настоящему изобретению предпочтительно не вырабатывает пар для внешних потребителей. При необходимости, вспомогательный котел может осуществлять подачу дополнительного количества пара для процесса. Пример 1. В данном примере значения величин расходов, составы и другие свойства округляются до двух значащих цифр, если не указано иное; величины расхода указаны в нормальных кубических метрах в час(нм 3/ч), а составы - в мольных процентах, если не указано иное. Процесс в соответствии с вариантом исполнения изобретения для процесса МеОН/АсОН/МВА, изображенного на чертеже, рассчитан на установку с производительностью 5088 м.т/день метанола и 20000 нм 3/ч CO для синтеза уксусной кислоты. Подача природного газа 102 осуществляется с расходом 190000 нм 3/ч для использования как в качестве топлива 103 для установки (16000 нм 3/ч), так и в качестве сырьевого газа для процесса (175000 нм 3/ч). Природный газ, имеющий состав примерно 89,5% метана, 5% этана, 1,0% пропана, 0,5% бутана и более тяжелых углеводородов и 4,0% азота, смешивается с частью газа продувки контура синтеза метанола(8300 нм 3/ч) и подается в блок десульфуризации 104 для удаления каких-либо соединений серы. Объединенный поток (183000 нм 3/ч) подвергается десульфуризации, а затем смешивается с паром (180000 нм 3/ч) для проведения предварительного реформинга 106 для получения 380000 нм 3/ч выходящего потока, содержащего 1,8% азота, 2,3% CO2, менее 0,1% CO, 6% водорода, менее 44% пара и 46% метана. Выходящий поток подвергнутого десульфуризации природного газа (380000 нм 3/ч) в линии 112 подается в автотермическую установку реформинга 118 с 12000 нм 3/ч рециркулируемого CO2 по линии 110,содержащего 98% CO2 и менее чем по 1% CO, водорода, водяного пара и метана. ATR 118 потребляет еще 110000 нм 3/ч пара и 99000 нм 3/ч кислорода, поступающего по линии 114 и содержащего 0,5% аргона, с получением 580000 нм 3/ч выходящего потока (после высушивания), содержащего 9% CO2, 23% CO,65% водорода, 1,2% азота и менее чем по 1% водяного пара, метана и аргона. Часть высушенного выходящего потока в 125000 нм 3/ч (примерно 22% от потока) из ATR 118 подается в блок удаления CO2 122. Поток с повышенным содержанием CO2 110 описан выше, а поток с пониженным содержанием CO2, включающий 112000 нм 3/ч газа, в состав которого входит 25% CO, 72% водорода, 1% метана, 1,3% азота и менее чем по 1% аргона и метана, подается в холодильную камеру 130. Холодильная камера 130, представляющая собой конденсационную холодильную камеру для удаления азота, вырабатывает 20000 нм 3/ч потока 131 98% CO, содержащего менее чем по 1% водорода,азота, аргона и метана; 4700 нм 3/ч потока хвостового газа 134, содержащего 26% CO, 36% водорода, 23% метана, 15% азота и менее 1% аргона; и 87000 нм 3/ч потока 128, содержащего 90% водорода, 9% CO и менее чем по 1% азота, аргона и метана. Остаток потока 120 вместе с большей частью потока 131 подвергаются сжатию в поток 123 для подачи 541000 нм 3/ч газа подпитки, содержащего 69% водорода, 21% CO, 8,4% CO2, 1,0% метана, и менее чем по 1% водяного пара, азота и аргона (SN=2,04), в установку синтеза метанола 140. Установка 140-5 011478 вырабатывает поток продувочного газа 124, как описано выше; 248000 кг/ч сырого метанола, содержащего 17,5% воды, 1,6% CO2 и менее чем по 1% CO, водорода, аргона и метана; и 212000 кг/ч коммерчески чистого метанола в потоках 144 и 145. Поток 145 подает в установку синтеза уксусной кислоты 136 26000 кг/ч метанола, который вводится в реакцию по классическому процессу Monsanto с CO из потока 135 с получением после дистилляции 49000 кг/ч коммерческой ледяной уксусной кислоты с чистотой более 99,85 мас.%. Часть уксусной кислоты из линии 146 подается в количестве 22000 кг/ч в установку синтеза МВА 148, где она вводится в реакцию с 10000 нм 3/ч этилена, пригодного для полимеризации, содержащего более 99,9% этилена и менее 0,1% примесей, поступающего по линии 150, и 6000 нм 3/ч кислорода из установки разделения воздуха 116 с получением 31000 кг/ч потока коммерческого продукта МВА 152 с чистотой более 99,9 мас.%. Производство МВД осуществляется преимущественно путем ацетоксилирования этилена. Поток CO2, содержащий более 98% CO2, вырабатывается в количестве 1400 нм 3/ч и удаляется из системы удаления CO2 154. В данном примере поток CO2 не рециркулируется в контур синтеза метанола по линии 126. При необходимости или желании, дополнительное количество CO2 может, альтернативно или дополнительно, подаваться извне по линии 127 в качестве дополнения к общему количеству требуемого CO2 по линии 126. Баланс пара для данного примера процесса требует использования вспомогательного парового котла высокого давления, вырабатывающего 180 м.т/ч пара с давлением 10,1 МПа (101 бар) и температурой 500 С. Эффективность использования углерода, за исключением синтеза уксусной кислоты 136 и синтеза МВА 148 (включая дистилляцию МВА 156 и систему CO2 154), составляет примерно 82%. Пример 2. В данном примере используются те же условия, что и в предыдущем примере, за исключением того, что CO2 из процесса МВД рециркулируется для синтеза метанола по линии 126. Для регулирования величины SN до оптимального значения, равного 2,05, 131000 нм 3/ч выходящего потока из ATR 118 в данном случае подается на удаление CO2 122 и выделение CO 130, и поток с повышенным содержанием водорода из холодильной камеры 130 подается в контур синтеза метанола через 131. Альтернативно, поскольку весь поток с повышенным содержанием водорода в данном примере подается в контур синтеза метанола, для подачи потока очищенного водорода может быть использован блок компенсации колебаний давления (PSA). Часть очищенного потока с повышенным содержанием водорода может, необязательно, подаваться на синтез метанола для регулирования величины SN в случае нормальных эксплуатационных флуктуаций. Производительность по CO в этом случае возрастает до 21000 нм 3/ч, а производство уксусной кислоты возрастает на 5% до 51 м.т/ч, и производство метанола составляет 5105 м.т/день. Изобретения, описанные выше со ссылками на конкретные варианты исполнения, являются иллюстративными и не ограничивающими средства реализации изобретения. Различные модификации и варианты будут очевидны квалифицированному специалисту. Подразумевается, что все такие модификации и варианты, не выходящие за пределы объема и сущности прилагаемой формулы изобретения, охвачены приведенной формулой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства метанола и уксусной кислоты, отличающийся интеграцией стадий автотермического реформинга потока углеводорода с использованием кислорода, пара и двуокиси углерода для получения потока синтез-газа,отделения части потока синтез-газа в поток с повышенным содержанием двуокиси углерода, поток с повышенным содержанием водорода и поток с повышенным содержанием оксида углерода,рециркуляции потока с повышенным содержанием двуокиси углерода на стадию автотермического реформинга,сжатия оставшейся части потока синтез-газа по меньшей мере с частью потока, имеющего повышенное содержание водорода, для подачи потока подпитки, имеющего SN в интервале от 2,0 до 2,1, в контур синтеза метанола для получения продукта метанола,синтеза уксусной кислоты по меньшей мере из части продукта метанола и потока, имеющего повышенное содержание оксида углерода,подачи извне в контур синтеза метанола потока двуокиси углерода из ассоциированного процесса,который использует уксусную кислоту в качестве реагента, использует метанол-продукт в качестве реагента, использует часть кислорода из общей установки разделения воздуха, использует общие инженерные сети или их комбинацию. 2. Способ по п.1, дополнительно включающий объединение водородсодержащего потока с сырьевым потоком природного газа, содержащим высшие углеводороды, для образования водородсодержащего сырьевого потока и введение в контакт указанного сырьевого потока с катализатором гидрогенизации при температуре гидрогенизации для получения предварительно обработанного потока с пониженным содержанием выс-6 011478 ших углеводородов. 3. Способ по п.1, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 5 до 50% потока синтез-газа, а оставшаяся часть включает от 50 до 95% потока синтез-газа. 4. Способ по п.1, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 5 до 40% потока синтез-газа, а оставшаяся часть включает от 60 до 95% потока синтез-газа. 5. Способ по п.1, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 10 до 30% потока синтез-газа и оставшаяся часть включает от 70 до 90% потока синтез-газа. 6. Способ по п.1, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 15 до 25% потока синтез-газа и оставшаяся часть включает от 75 до 85% потока синтез-газа. 7. Способ по п.1, в котором величина SN находится в интервале 2,04-2,06. 8. Способ по п.1, дополнительно включающий подачу потока продувочного газа из контура синтеза метанола на топливо, на стадию разделения, на стадию предварительного реформинга или их комбинацию. 9. Способ по п.1, дополнительно включающий подачу части потока с повышенным содержанием водорода со стадии разделения в установку предварительного реформинга. 10. Способ по п.1, в котором поток продувочного газа со стадии синтеза метанола подвергается очистке в установке PSA для получения потока очищенного водорода. 11. Способ по п.10, в котором часть потока очищенного водорода подается в контур синтеза метанола для регулирования величины SN потока сырьевого газа. 12. Способ по п.1, в котором производительность по метанолу составляет от 1000 до 20000 м.т/день. 13. Способ по п.1, в котором производительность по уксусной кислоте составляет от 300 до 6000 м.т/день. 14. Способ по п.1, в котором на стадии реформинга используется автотермическая установка однопоточного реформинга. 15. Способ по п.1, дополнительно включающий подачу по меньшей мере части уксусной кислоты,вырабатываемой в контуре синтеза мономера винилацетата (МВА), в ассоциированный процесс, объединение части уксусной кислоты с источником этилена и кислорода для получения мономера винилацетата. 16. Способ по п.1, в котором поток с повышенным содержанием CO2 подается в контур синтеза метанола извне из контура синтеза МВА. 17. Способ по п.1, в котором на стадии разделения создается поток хвостового газа с повышенным содержанием инертных материалов. 18. Способ производства метанола и уксусной кислоты, отличающийся интеграцией стадий объединения водородсодержащего потока с сырьевым потоком природного газа, содержащим высшие углеводороды, с образованием водородсодержащего сырьевого потока,введения в контакт водородсодержащего сырьевого потока с катализатором гидрогенизации при температуре гидрогенизации для получения предварительно обработанного потока с пониженным содержанием высших углеводородов,автотермического реформинга предварительно обработанного потока с помощью кислорода, пара и двуокиси углерода для получения потока синтез-газа,выделения части потока синтез-газа в поток с повышенным содержанием двуокиси углерода, поток с повышенным содержанием водорода и поток с повышенным содержанием оксида углерода,рециркуляции потока с повышенным содержанием двуокиси углерода на стадию автотермического реформинга,сжатия оставшейся части потока синтез-газа по меньшей мере с частью потока, имеющего повышенное содержание водорода, для подачи потока подпитки, имеющего величину SN в интервале от 2,0 до 2,1, в контур синтеза метанола для получения продукта метанола,выведения потока продувочного газа из контура синтеза метанола,синтеза уксусной кислоты по меньшей мере из части метанола-продукта и потока с повышенным содержанием оксида углерода; подачи по меньшей мере части уксусной кислоты, вырабатываемой в контуре синтеза мономера винилацетата (МВА), в ассоциированный процесс; объединения названной части уксусной кислоты с источником этилена и кислорода для получения мономера винилацетата 19. Способ по п.18, в котором часть потока синтез-газа, выделенная в потоки с повышенным содер-7 011478 жанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 5 до 50% потока синтез-газа и оставшаяся часть включает от 50 до 95% потока синтез-газа. 20. Способ по п.18, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 5 до 40% потока синтез-газа и оставшаяся часть включает от 60 до 95% потока синтез-газа. 21. Способ по п.18, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 10 до 30% потока синтез-газа и оставшаяся часть включает от 70 до 90% потока синтез-газа. 22. Способ по п.18, в котором часть потока синтез-газа, выделенная в потоки с повышенным содержанием двуокиси углерода, с повышенным содержанием водорода и с повышенным содержанием оксида углерода, включает от 15 до 25% потока синтез-газа и оставшаяся часть включает от 75 до 85% потока синтез-газа. 23. Способ по п.18, дополнительно включающий подачу потока продувочного газа из контура синтеза метанола на топливо, на стадию разделения, на стадию предварительного реформинга или их комбинацию. 24. Способ по п.18, дополнительно включающий подачу части потока с повышенным содержанием водорода со стадии разделения на стадию предварительного реформинга. 25. Способ по п.18, в котором поток продувочного газа со стадии синтеза метанола очищают в установке PSA для получения очищенного потока водорода. 26. Способ по п.25, в котором часть потока очищенного водорода подается в контур синтеза метанола для регулирования величины SN потока сырьевого газа. 27. Способ по п.18, в котором величина SN находится в интервале от 2,04 до 2,06. 28. Способ по п.18, в котором производительность по метанолу составляет от 1000 до 20000 м.т/день. 29. Способ по п.18, в котором производительность по уксусной кислоте составляет от 300 до 6000 м.т/день. 30. Способ по п.18, в котором на стадии реформинга используется автотермическая установка однопоточного реформинга. 31. Способ по п.18, в котором ассоциированный процесс использует уксусную кислоту в качестве реагента, использует метанол-продукт в качестве реагента, использует часть кислорода из общей установки разделения воздуха, использует общие инженерные сети или их комбинацию. 32. Способ по п.18, в котором поток с повышенным содержанием CO2 выводится в контур синтеза метанола из контура синтеза МВА.

МПК / Метки

МПК: C07C 69/15, C07C 31/04, C07C 53/08, C07C 51/12, C07C 29/151, C07C 67/05

Метки: метанола, кислоты, производства, уксусной, процесс, автотермический, комплексного, реформинг

Код ссылки

<a href="https://eas.patents.su/9-11478-avtotermicheskijj-reforming-process-dlya-kompleksnogo-proizvodstva-uksusnojj-kisloty-i-metanola.html" rel="bookmark" title="База патентов Евразийского Союза">Автотермический реформинг- процесс для комплексного производства уксусной кислоты и метанола</a>

Предыдущий патент: Вакцинная композиция против папилломавируса человека и способы ее получения и применения

Следующий патент: Антитело связывающееся с ngf, и способы его применения

Случайный патент: Комбинированная терапия раковых заболеваний с помощью соединений - ингибиторов hsp90