Способ и устройство для получения олефиновых полимеров

Номер патента: 10813

Опубликовано: 30.12.2008

Авторы: Корхонен Эса, Зиттинг Самули, Андтсье Хенрик, Вуорикари Марианна

Формула / Реферат

1. Способ получения олефиновых полимеров в реакторе с циркуляцией реакционной смеси, в котором по меньшей мере один олефиновый мономер полимеризуется в суспензионной фазе в углеводородном разбавителе или жидком мономере с использованием каталитической системы, включающий

полимеризацию по меньшей мере одного олефина в реакторе (А) в суспензионной фазе;

непрерывное выведение полимерной суспензии (2) из реактора (А);

увеличение концентрации полимерной суспензии (2);

рециклирование ее верхнего потока (3) в реактор (А);

рециклирование первой части (4') концентрированной суспензии (4) обратно в реактор (А);

направление второй части (4'') концентрированной суспензии (4) в испарительную установку (С);

извлечение полимера из испарительной установки (С);

сжатие верхнего газового потока (5) из испарительной установки (С) в компрессоре (D) испаренного газа;

пропускание сжатого потока испаренного газа (6) в колонну (E) тяжелых компонентов для того, чтобы отделить от него олигомеры и другие тяжелые компоненты;

пропускание верхнего потока (7) из колонны (Е) тяжелых компонентов в испарительный сосуд (Н) для того, чтобы образовать жидкую фазу (9) и паровую фазу (11); и

направление по меньшей мере части жидкой фазы (9) в колонну (F) легких компонентов для того, чтобы отделить низкокипящие компоненты от жидкой фазы.

2. Способ по п.1, в котором по меньшей мере часть паровой фазы (11) из испарительного сосуда (Н) направляют в рециклируемый поток легких компонентов, который рециклируют в реактор (А).

3. Способ по п.1, в котором нижний поток (12) из колонны (F) легких компонентов направляют в колонну (G) сомономера и верхний поток (14) из колонны (G) сомономера направляют в реактор (А), тогда как нижний поток (13) колонны (G) сомономера направляют в рециклируемый поток сомономера для рециклирования в реактор (А).

4. Способ по любому из пп.1-3, в котором содержание твердых веществ в концентрированной суспензии (4) составляет 30-55 об.%, предпочтительно 40-52 об.%.

5. Способ по любому из пп.1-4, в котором 10-90% концентрированной суспензии (4) рециклируют в реактор (А), а вторую часть концентрированной суспензии направляют в испарительную установку (С).

6. Способ по любому из пп.1-5, в котором полимерная суспензия концентрируется в гидроциклоне (В) с образованием нижнего потока продукта (4), который содержит концентрированную суспензию, и верхнего потока (3) продукта, который обогащен углеводородом или углеводородами.

7. Способ по любому из пп.1-6, в котором полимерную суспензию выводят из реактора (А) таким образом, что концентрация твердых веществ на выходе является более высокой, чем концентрация твердых веществ в реакторе (А).

8. Способ по п.7, в котором верхний поток (3) продукта рециклируют в реактор (А).

9. Способ по п.8, в котором отношение рециклируемого верхнего потока (3) продукта к нижнему потоку (4) продукта, выводимому из гидроциклона (В), составляет 0,01-10, предпочтительно 0,01-5, и в частности 0,1-2.

10. Способ по любому из пп.7-9, в котором концентрация твердых веществ суспензии верхнего потока (3) составляет 0,001-5 об.% потока.

11. Способ по любому из пп.1-10, в котором поток продукта из испарительной установки (С) содержит менее 0,1 мол.% водорода.

12. Способ по любому из пп.1-11, в котором мономером является этилен, который, необязательно, сополимеризуется с одним или несколькими С4-С10 альфа-олефинами.

13. Способ по любому из пп.1-12, в котором каталитическая система содержит катализатор Циглера-Натта, одноцентровый катализатор, многоцентровый катализатор или их комбинацию или смесь.

14. Устройство для получения олефинового полимера в присутствии каталитической системы, которое включает

реактор (А) с циркуляцией реакционной смеси;

устройство для увеличения содержания твердых веществ в суспензии, выводимой из реактора (А), с получением концентрированной суспензии;

испарительную установку (С) для выпаривания, по существу, всех оставшихся жидкофазных углеводородов разбавителя суспензионной фазы с получением смеси газ/твердые вещества, содержащей твердый полимер/газы;

компрессор (D) испаренного газа, соединенный с выпуском испарительной установки, для сжатия газа верхнего потока (5) из испарительной установки (С); и

дистилляционную секцию для извлечения и рециклирования тяжелых и легких компонентов газа верхнего потока (5) испарительной установки (С), соединенную с выпуском компрессора (D) испаренного газа.

15. Устройство по п.14, где устройство для увеличения содержания твердых веществ в суспензии представляет собой гидроциклон.

16. Устройство по любому из пп.14, 15, где дистилляционная секция содержит в каскаде по меньшей мере одну колонну (Е) тяжелых компонентов для отделения тяжелых компонентов от газа (5) из испарительной установки (С), сжатого в компресоре (D), и по меньшей мере одну колонну (F) легких компонентов для отделения легких компонентов от жидкой фазы продукта (7) верхнего потока из колонны (Е) тяжелых компонентов.

17. Устройство по любому из пп.14-16, содержащее в комбинации

реактор (А), предназначенный для полимеризации олефинового мономера в суспензионной фазе в углеводородном разбавителе или жидком мономере, снабженный по меньшей мере одним выпуском для непрерывного выведения полимерной суспензии (2);

по меньшей мере один гидроциклон (В), предназначенный для отделения жидкой фазы от полимерной суспензии с получением концентрированной суспензии и имеющий по меньшей мере один впуск для полимерной суспензии (2), по меньшей мере один первый выпуск для концентрированной суспензии (4) и по меньшей мере один второй выпуск для верхнего потока (3) продукта, соединенный с реактором (А);

испарительную установку (С), предназначенную для отделения жидкой фазы от концентрированной суспензии и имеющую по меньшей мере один впуск для по меньшей мере части (4") суспензии (4), по меньшей мере один выпуск для суспензии (5') твердого полимера и по меньшей мере один выпуск для испаренной жидкой фазы (5), причем указанный впуск установки (C) соединен с первым выпуском гидроциклона (В);

компрессор (D) испаренного газа, предназначенный для сжатия по меньшей мере части газа верхнего потока (5) из испарительной установки (С), имеющий выпуск сжатого испаренного газа (6) и соединенный с выпуском испарительной установки (С);

по меньшей мере одну колонну (Е) тяжелых компонентов, предназначенную для отделения тяжелых компонентов от сжатого испаренного газа (6), имеющую впуск для сжатого испаренного газа (6), соединенный с выпуском компрессора (D), и имеющую выпуск для продукта (7) верхнего потока и выпуск для продукта (8) нижнего потока; и

по меньшей мере одну колонну (F) легких компонентов, предназначенную для отделения легких компонентов от продукта (7) верхнего потока, соединенную с выпуском для этого продукта (7) колонны (Е) тяжелых компонентов и имеющую выпуск для нижнего потока (12) донных продуктов колонны (F) легких компонентов.

18. Устройство по любому из пп.14-17, дополнительно содержащее колонну (G) сомономера, соединенную с выпуском нижнего потока (12) колонны (F) легких компонентов.

19. Устройство по любому из пп.14-18, в котором колонна (G) сомономера содержит выпуск для верхнего потока (14), который через линию рециклирования соединен с реактором (А).

20. Устройство по любому из пп.14-19, в котором испарительная установка (С) выполнена с возможностью работать в режиме мгновенного испарения при низком давлении.

Текст

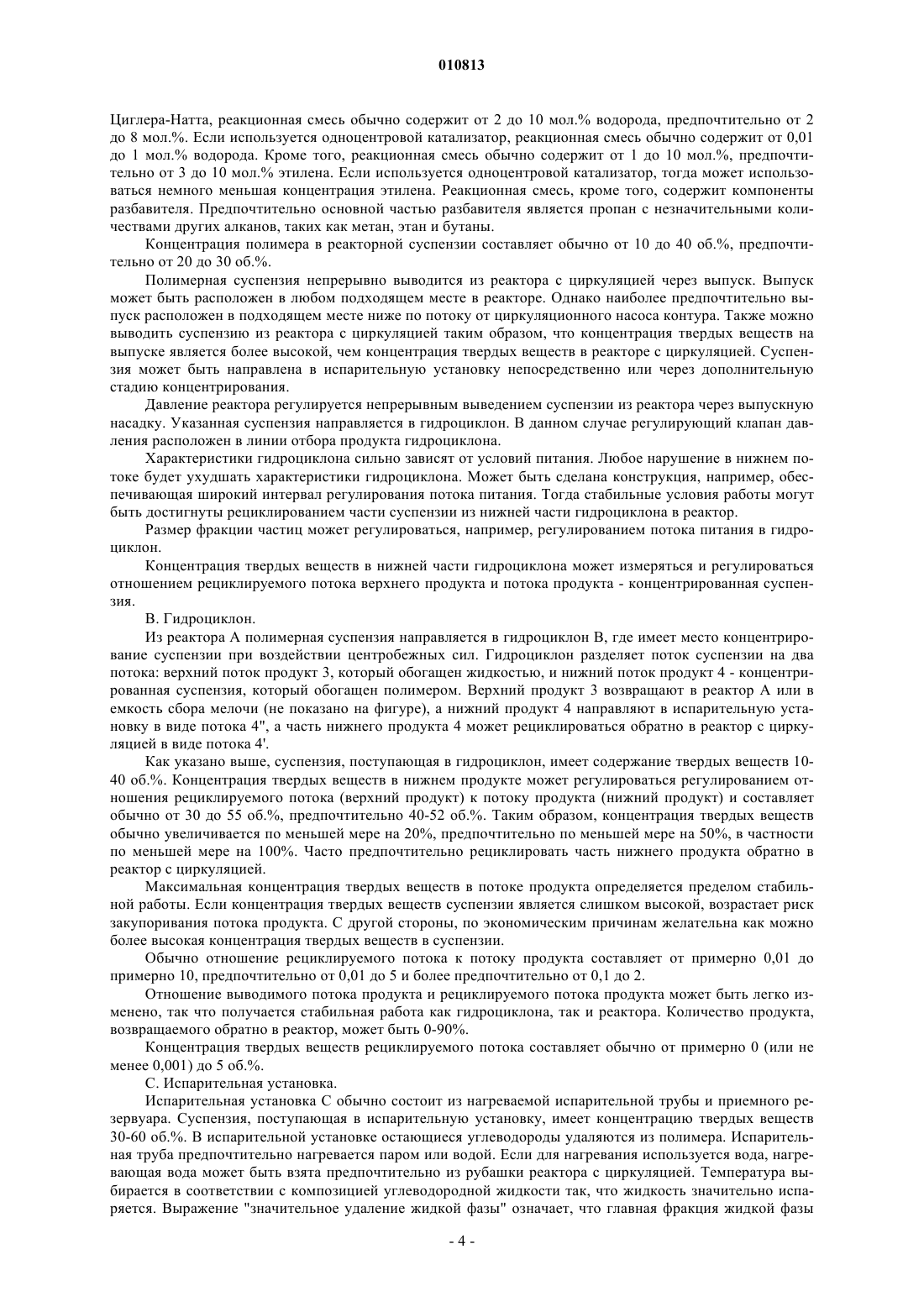

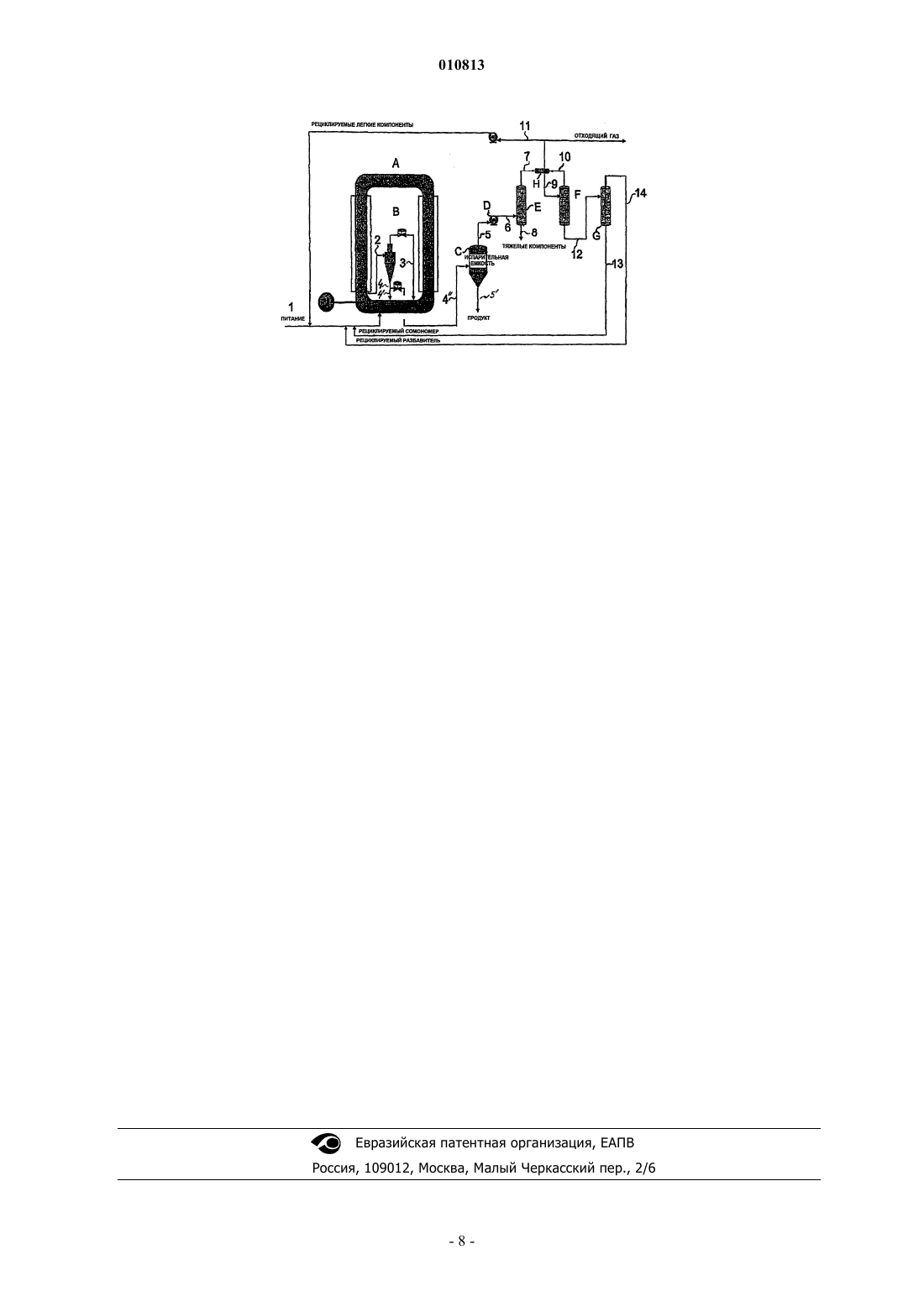

010813 Предпосылки создания изобретения Область техники, к которой относится изобретение Настоящее изобретение относится к полимеризации олефинов. В частности, настоящее изобретение относится к способу и устройству для непрерывной полимеризации олефиновых мономеров, например этилена и других мономеров, где олефиновый мономер полимеризуется в суспензионной фазе в инертном углеводородном разбавителе по меньшей мере в одном реакторе с циркуляцией. Описание прототипа Реактор с циркуляцией был разработан в 50-х годах двадцатого века. Сейчас он широко используется для получения полиэтилена и других олефиновых полимеров. В реакторе с циркуляцией этилен полимеризуется в присутствии углеводородного разбавителя в суспензионной фазе при повышенных давлении и температуре. Суспензия выводится из реактора и концентрируется, так что содержание твердых веществ на выходе из реактора является более высоким, чем содержание твердых веществ в реакторе. Традиционно это осуществляется при использовании ответвлений-отстойников. Однако существующие способы концентрирования полимерной суспензии из реактора с циркуляцией являются неудовлетворительными. Это справедливо, в частности, для получения бимодального полиэтилена в каскадных реакторах. Использование гидроциклонов для концентрирования суспензии на выходе реактора с циркуляцией известно с 60-х годов двадцатого века. Реакторы с циркуляцией, оборудованные гидроциклоном, рассматриваются, например, в US 3816384, где часть нижнего продукта из гидроциклона отбирается для извлечения продукта, тогда как остальная часть объединяется с верхним продуктом и возвращается в реактор с циркуляцией. Другим документом, относящимся к вышеуказанной теме, является US 4395523, который рассматривает способ получения и извлечения полимерных частиц. Известный способ содержит полимеризацию в реакторе с циркуляцией, направление части рециркулирующей полимерной суспензии в гидроциклон,возвращение верхнего продукта из гидроциклона в реактор и выведение нижнего продукта из гидроциклона и направление его для извлечения продукта. Кроме того, ЕР 1118624, ЕР 1118625 и ЕР 1118626 рассматривают способ полимеризации олефинов,где полимерная суспензия направляется из реактора с циркуляцией в гидроциклон. Нижний продукт из гидроциклона направляется либо на последующую стадию полимеризации, либо на извлечение продукта. ЕР 891990 рассматривает способ полимеризации этилена, содержащий непрерывный отвод полимерной суспензии. Полимерная суспензия непрерывно выводится из реактора с циркуляцией и подается на мгновенное испарение при высоком давлении. От мгновенного испарения при высоком давлении полимер транспортируется на мгновенное испарение при низком давлении и оттуда на извлечение продукта. Даже если вышеуказанные документы описывают различные способы выведения суспензии из реактора с циркуляцией, ни один из них не рассматривает и не предполагает способ полимеризации или устройство, где размер установок разделения может быть рассчитан небольшим по сравнению с потоками продукта. Краткое описание изобретения Целью настоящего изобретения является исключение недостатков прототипа и создание нового и экономичного способа получения олефиновых гомополимеров и сополимеров, в частности этилена. Изобретение основано на идее существенного увеличения концентрации полимерной суспензии перед установкой мгновенного испарения с тем, чтобы снизить газовый поток, образующийся при испарении, к последующему компрессору испарившегося газа. Выходящие потоки газового компрессора, что само по себе известно, направляются в зону разделения, такую как дистилляционная секция, содержащая колонну (колонны) тяжелых компонентов и колонну (колонны) легких компонентов. С помощью изобретения можно значительно снизить емкость и размер газового компрессора и последующей дистилляционной секции. На основании вышеуказанного устройство согласно настоящему изобретению содержит в комбинации и предпочтительно в виде каскада реактор с циркуляцией, устройство для увеличения концентрации полимерной суспензии, выведенной из реактора с циркуляцией, установку мгновенного испарения, компрессор испарившегося газа и дистилляционную секцию для извлечения и рециклирования тяжелых и легких компонентов из компрессора испарившегося газа. Устройство для увеличения концентрации суспензии может быть расположено вне реактора с циркуляцией. Альтернативно, оно может быть размещено в соединении с выпускомреактора, за счет чего суспензия может концентрироваться, когда она выводится из реактора. Дистилляционная секция обычно содержит в каскаде по меньшей мере одну колонну тяжелых компонентов для отделения тяжелых компонентов от сжатого газа из установки испарения и по меньшей мере одну колонну легких компонентов для отделения легких компонентов от верхнего продукта колонны тяжелых компонентов. Способ согласно настоящему изобретению относится к получению олефиновых полимеров в реакторе с циркуляцией реакционной смеси, в котором по меньшей мере один олефиновый мономер полиме-1 010813 ризуется в суспензионной фазе в углеводородном разбавителе или жидком мономере с использованием каталитической сиситемы, включает следующие стадии: полимеризацию по меньшей мере одного олефина в реакторе с циркуляцией в суспензионной фазе; непрерывное выведение полимерной суспензии из реактора с циркуляцией; пропускание полимерной суспензии в устройство отделения полимерных частиц, такое как гидроциклон, для получения концентрированной суспензии и верхнего потока; рециклирование верхнего потока в реактор с циркуляцией; рециклирование первой части концентрированной суспензии в реактор с циркуляцией; направление второй части концентрированной суспензии в испарительную установку высокого давления для разделения суспензии на полимер и верхний газ; извлечение полимера из испарительной установки; сжатие верхнего газового потока в компрессоре испарившегося газа; пропускание сжатого потока испарившегося газа в колонну тяжелых компонентов для того, чтобы отделить олигомеры и другие тяжелые компоненты от газового потока; пропускание по меньшей мере части верхнего потока из колонны тяжелых компонентов в испарительный сосуд, чтобы образовать жидкую фазу и паровую фазу; и направление по меньшей мере части жидкой фазы из испарительного сосуда в колонну легких компонентов для того, чтобы отделить низкокипящие компоненты от жидкой фазы. В соответствии с предпочтительным вариантом изобретения настоящее изобретение применимо для полимеризации этилена в реакторе с циркуляцией. Устройство согласно настоящему изобретению характеризуется тем, как это определено в п.14 формулы изобретения. Настоящее изобретение обеспечивает важные преимущества. С помощью изобретения может быть обеспечен экономичный способ, поскольку размер компрессора испарившегося газа может быть снижен. Без гидроциклона поток испарившегося газа включал бы помимо потока испарившегося газа настоящих примеров также 50% верхнего продукта из гидроциклона. Таким образом, поток испарившегося газа был бы больше. Поскольку потоки являются меньшими, размер разделительных установок может быть снижен. Настоящее изобретение обеспечивает меньшие размеры колонны тяжелых компонентов, колонны легких компонентов и колонны сомономера. Меньшие размеры оборудования для осуществления способа означают меньшие капитальные затраты. Также может быть достигнута экономия в эксплуатационных и текущих затратах. Энергопотребление снижается, поскольку рециклируемые газовые потоки оказываются меньшими. Это также означает, что способ является более экономичным и экологически приемлемым. Другие подробности и преимущества изобретения станут очевидными из последующего подробного описания, содержащего ряд рабочих примеров. На чертеже представлена технологическая схема способа предпочтительного варианта осуществления изобретения. Подробное описание изобретения Ссылочные буквы и цифры, используемые в прилагаемом чертеже, относятся к следующим частям оборудования:G - колонна сомономера Н - испарительный сосуд и к следующим потокам: 1 - питание 2 - полимерная суспензия 3 - верхний поток продукта 4 - продукт - концентрированная суспензия 4' - первая часть продукта 4" - вторая часть продукта 5 - верхний поток из испарительной установки 5' - продукт 6 - сжатый испарившийся газ 7 - верхний поток из колонны тяжелых компонентов - газовый поток 8 - поток тяжелых компонентов 9 - поток жидкой фазы 10 - поток низкокипящих компонентов-2 010813 11 - поток паровой фазы (отходящие газы) 12 - поток донных продуктов (нижний поток) 13 - нижний поток - рециклируемый сомономер 14 - верхний поток - рециклируемый разбавитель. Таким образом, как видно из фиг. 1, олефиновые мономеры, например, этилена и, необязательно,один или несколько альфа-олефиновых сомономеров полимеризуются в реакторе А в углеводородном разбавителе, предпочтительно пропане или изобутане, в присутствии катализатора полимеризации, необязательно, в присутствии водорода. Полимерная суспензия непрерывно выводится из реактора А через выпускную насадку. По меньшей мере часть выводимой таким образом полимерной суспензии направляют в гидроциклон В, в котором суспензия концентрируется с обеспечением потока продукта 4, имеющего высокую концентрацию твердого вещества, и второго верхнего потока продукта 3, который, главным образом,состоит из углеводородного разбавителя, выделенного из полимерной суспензии, который возвращается в реактор А. Поток продукта 4 образует нижний продукт гидроциклона В, часть которого 4' рециркулируют в реактор А, а вторую часть продукта 4" направляют в испарительную установку С, которая предпочтительно работает при высоком давлении. Продукт 5' извлекают из испарительной емкости и направляют для сушки, стабилизации и анализа. Верхний поток 5 из испарительной установки С направляют в компрессор D испарившегося разбавителя. Поток сжатого испарившегося газа 6 пропускают в колонну Е тяжелых компонентов для того, чтобы отделить олигомеры и другие тяжелые компоненты 8 от верхнего газового потока 7. Газовый поток 7 из колонны Е тяжелых компонентов пропускают в испарительный сосуд Н для того, чтобы образовать жидкую фазу 9 и паровую фазу 11. По меньшей мере часть жидкой фазы направляют в колонну F легких компонентов для того, чтобы отделить низкокипящие компоненты 10 от жидкой фазы. Низкокипящие компоненты 10 направляют обратно в испарительный сосуд Н. По меньшей мере часть паровой фазы 11 из испарительного сосуда Н направляют в поток рециклируемых легких компонентов, рециклируемый в реактор А. Необязательно, нижний поток 12 колонны F легких компонентов 12 направляют в колонну сомономера G. По меньшей мере часть верхнего потока 14 из колонны сомономера G рециклируют в реактор А. Необязательно, по меньшей мере часть нижнего потока 13 колонны сомономера G пропускают в поток рециклируемого сомономера для того, чтобы рециклировать его в реактор А. Далее различные стадии способа будут проанализированы более подробно. А. Реактор с циркуляцией. В реакторе с циркуляцией А олефины, подобные этилену, гомополимеризуются или сополимеризуются по меньшей мере с одним С 4-С 10 альфа-олефином. Полимеризация имеет место в инертном углеводородном разбавителе или жидком мономере, предпочтительно С 3-С 5 углеводородном разбавителе,более предпочтительно в пропановом или изобутановом разбавителе и, в частности, в пропановом разбавителе. Температура в циркуляционном контуре составляет от примерно 60 до примерно 110 С, предпочтительно от 75 до 105 С. Если этилен или пропилен гомополимеризуется в реакторе с циркуляцией, реактор с циркуляцией предпочтительно работает в условиях, известных как "сверхкритические", где рабочая температура превышает критическую температуру реакционной смеси и рабочее давление превышает критическое давление реакционной смеси. В таких условиях рабочая температура составляет выше 90 С,предпочтительно выше 93 С. Рабочее давление должно быть выбрано таким образом, чтобы содержимое реактора с циркуляцией оставалось либо в жидком состоянии, либо в сверхкритическом состоянии. Для работы с жидкой суспензией подходящий интервал рабочего давления составляет от примерно 20 до примерно 100 бар, предпочтительно от 25 до 75 бар. Для работы со сверхкритической суспензией подходящий интервал рабочего давления составляет от примерно 50 до примерно 100 бар, предпочтительно от 55 до 80 бар. Подходящими катализаторами, которые могут быть использованы для полимеризации этилена, являются, например, катализаторы Циглера-Натта, одноцентровые катализаторы, многоцентровые катализаторы, содержащие один или несколько одноцентровых каталитических компонентов, или их комбинации или смеси. Катализатор Циглера-Натта содержит соединения титана и магния, необязательно, также соединения алюминия и может быть нанесен на инертный носитель, такой как диоксид кремния или дихлорид магния. Предпочтительными катализаторами являются катализаторы, рассмотренные в ЕР 688794, ЕР 949274, WO 99/58584 и WO 01/55230. Одноцентровым катализатором может быть любой катализатор, который содержит один или несколько замещенных или незамещенных циклопентадиенильных лигандов. Особенно используемыми являются катализаторы, рассмотренные в WO 97/28170 и WO 00/34341. Предпочтительно этилен (со)полимеризуется в реакторе с циркуляцией в присутствии водорода с получением низкомолекулярного полимерного компонента. Обычно реакционная смесь содержит от 0 до 10%, предпочтительно от 0 до 4 мол.% альфа-олефинового сомономера. Если используется катализатор-3 010813 Циглера-Натта, реакционная смесь обычно содержит от 2 до 10 мол.% водорода, предпочтительно от 2 до 8 мол.%. Если используется одноцентровой катализатор, реакционная смесь обычно содержит от 0,01 до 1 мол.% водорода. Кроме того, реакционная смесь обычно содержит от 1 до 10 мол.%, предпочтительно от 3 до 10 мол.% этилена. Если используется одноцентровой катализатор, тогда может использоваться немного меньшая концентрация этилена. Реакционная смесь, кроме того, содержит компоненты разбавителя. Предпочтительно основной частью разбавителя является пропан с незначительными количествами других алканов, таких как метан, этан и бутаны. Концентрация полимера в реакторной суспензии составляет обычно от 10 до 40 об.%, предпочтительно от 20 до 30 об.%. Полимерная суспензия непрерывно выводится из реактора с циркуляцией через выпуск. Выпуск может быть расположен в любом подходящем месте в реакторе. Однако наиболее предпочтительно выпуск расположен в подходящем месте ниже по потоку от циркуляционного насоса контура. Также можно выводить суспензию из реактора с циркуляцией таким образом, что концентрация твердых веществ на выпуске является более высокой, чем концентрация твердых веществ в реакторе с циркуляцией. Суспензия может быть направлена в испарительную установку непосредственно или через дополнительную стадию концентрирования. Давление реактора регулируется непрерывным выведением суспензии из реактора через выпускную насадку. Указанная суспензия направляется в гидроциклон. В данном случае регулирующий клапан давления расположен в линии отбора продукта гидроциклона. Характеристики гидроциклона сильно зависят от условий питания. Любое нарушение в нижнем потоке будет ухудшать характеристики гидроциклона. Может быть сделана конструкция, например, обеспечивающая широкий интервал регулирования потока питания. Тогда стабильные условия работы могут быть достигнуты рециклированием части суспензии из нижней части гидроциклона в реактор. Размер фракции частиц может регулироваться, например, регулированием потока питания в гидроциклон. Концентрация твердых веществ в нижней части гидроциклона может измеряться и регулироваться отношением рециклируемого потока верхнего продукта и потока продукта - концентрированная суспензия. В. Гидроциклон. Из реактора А полимерная суспензия направляется в гидроциклон В, где имеет место концентрирование суспензии при воздействии центробежных сил. Гидроциклон разделяет поток суспензии на два потока: верхний поток продукт 3, который обогащен жидкостью, и нижний поток продукт 4 - концентрированная суспензия, который обогащен полимером. Верхний продукт 3 возвращают в реактор А или в емкость сбора мелочи (не показано на фигуре), а нижний продукт 4 направляют в испарительную установку в виде потока 4", а часть нижнего продукта 4 может рециклироваться обратно в реактор с циркуляцией в виде потока 4'. Как указано выше, суспензия, поступающая в гидроциклон, имеет содержание твердых веществ 1040 об.%. Концентрация твердых веществ в нижнем продукте может регулироваться регулированием отношения рециклируемого потока (верхний продукт) к потоку продукта (нижний продукт) и составляет обычно от 30 до 55 об.%, предпочтительно 40-52 об.%. Таким образом, концентрация твердых веществ обычно увеличивается по меньшей мере на 20%, предпочтительно по меньшей мере на 50%, в частности по меньшей мере на 100%. Часто предпочтительно рециклировать часть нижнего продукта обратно в реактор с циркуляцией. Максимальная концентрация твердых веществ в потоке продукта определяется пределом стабильной работы. Если концентрация твердых веществ суспензии является слишком высокой, возрастает риск закупоривания потока продукта. С другой стороны, по экономическим причинам желательна как можно более высокая концентрация твердых веществ в суспензии. Обычно отношение рециклируемого потока к потоку продукта составляет от примерно 0,01 до примерно 10, предпочтительно от 0,01 до 5 и более предпочтительно от 0,1 до 2. Отношение выводимого потока продукта и рециклируемого потока продукта может быть легко изменено, так что получается стабильная работа как гидроциклона, так и реактора. Количество продукта,возвращаемого обратно в реактор, может быть 0-90%. Концентрация твердых веществ рециклируемого потока составляет обычно от примерно 0 (или не менее 0,001) до 5 об.%. С. Испарительная установка. Испарительная установка С обычно состоит из нагреваемой испарительной трубы и приемного резервуара. Суспензия, поступающая в испарительную установку, имеет концентрацию твердых веществ 30-60 об.%. В испарительной установке остающиеся углеводороды удаляются из полимера. Испарительная труба предпочтительно нагревается паром или водой. Если для нагревания используется вода, нагревающая вода может быть взята предпочтительно из рубашки реактора с циркуляцией. Температура выбирается в соответствии с композицией углеводородной жидкости так, что жидкость значительно испаряется. Выражение "значительное удаление жидкой фазы" означает, что главная фракция жидкой фазы-4 010813 удаляется, и только количество жидкости, которая заполняет объем между полимерными частицами и объем пор в полимерных частицах, остается в полимере. Обычно температура приемного резервуара составляет от 50 до 100 С, предпочтительно от 60 до 90 С, в частности от 70 до 90 С, и давление составляет 10-30 бар, предпочтительно 12-27 бар и в частности от 14 до 24 бар. Испарительная установка может также работать в режиме мгновенного испарения при низком давлении. Это означает работу при низком давлении ниже, чем при давлении окружающей среды. Давления ниже 10 бар и предпочтительно ниже 5 бар являются подходящими для испарения низкого давления. По меньшей мере часть верхнего потока 5 из приемного резервуара испарительной установки направляется в компрессор D для того, чтобы сжать поток.E. Колонна тяжелых компонентов. Поток сжатого испарившегося газа 6 пропускают в колонну тяжелых компонентов для того, чтобы отделить олигомеры и другие тяжелые компоненты 8 от газового потока 7. Газовый поток 7 из колонны тяжелых компонентов пропускают в испарительный сосуд Н для того, чтобы образовать жидкую фазу 9 и паровую фазу 11.F. Колонна легких компонентов. По меньшей мере часть жидкой фазы 9 направляют в колонну легких компонентов для того, чтобы отделить низкокипящие компоненты 10 от жидкой фазы. Низкокипящие компоненты направляют обратно в испарительный сосуд Н. По меньшей мере часть паровой фазы из испарительного сосуда H направляют в рециклируемый поток легких компонентов, рециклируемый в реактор с циркуляцией.G. Колонна сомономера (необязательная). Необязательно, нижний поток колонны легких компонентов 12 направляют в колонну сомономераG. По меньшей мере часть верхнего потока из колонны сомономера 14 рециклируется в реактор с циркуляцией А. Необязательно, по меньшей мере часть нижнего потока колонны сомономера 13 пропускают в рециклируемый поток сомономера для того, чтобы рециклировать в реактор с циркуляцией. Суспензионный реактор, работающий согласно настоящему изобретению, может быть включен в многостадийную полимеризационную последовательность, содержащую один или несколько суспензионных реакторов, которые образуют каскад с одним или несколькими газофазными полимеризационными реакторами, как раскрыто в одновременно рассматриваемой заявке авторов ЕР 02396161.8, содержание которой приводится здесь в качестве ссылки. В настоящем контексте кратко отмечается, что газофазные реакторы могут работать при температуре от примерно 60 до примерно 115 С, предпочтительно 70-110 С. Рабочее давление составляет от 10 до 30 бар, предпочтительно от 15 до 25 бар. В газофазном реакторе олефины сополимеризуются с одним или несколькими С 2-С 10 альфа-олефиновыми сомономерами или гомополимеризуются олефины, подобные этилену. Предпочтительно олефины, подобные этилену, сополимеризуются в газофазном реакторе с незначительным количеством водорода с получением высокомолекулярного сополимера полиэтилена. Реакционная смесь содержит обычно от 5 до 25 мол.% этилена, от 0,1 до 10 мол.% альфа-олефиновых сомономеров и от 0,01 до 3 мол.% водорода. Если для полимеризации этилена используется одноцентровый катализатор, тогда содержание водорода может быть от 0,001 до 1 мол.%. Остальная часть состоит из инертных компонентов, подобных азоту и пропану. Следующие неограничительные примеры иллюстрируют изобретение. Примеры Пример 1. Реактор с циркуляцией емкостью 10 м 3 работает при 95 С и давлении 60 бар с пропановым разбавителем. Гомополимер этилена получают в реакторе при введении этилена, разбавителя, водорода и катализатора полимеризации, который получают в соответствии с примером 3 ЕР 688794, за исключением того, что в качестве материала носителя используют диоксид кремния, имеющий средний размер частиц 20 мкм, в таком количестве, что разбавитель содержит 5,9 мол.% этилена и 2,6 мол.% водорода. Остальную часть составляет пропан с незначительными количествами (каждый - менее 1 мол.%) метана, этана,изобутана и н-бутана. Выпуск полимера составляет 1,4 т/ч; индекс расплава полимера составляет 450 г/10 мин, и плотность составляет 973 кг/м 3. Содержание твердых веществ суспензии составляет 25 об.%. Полимерная суспензия непрерывно выводится из реактора через выпускную насадку и транспортируется в гидроциклон согласно фиг. 1. Общая подача суспензии в гидроциклон составляет 5,5 т/ч. Поток продукта составляет 3,7 т/ч с содержанием твердых веществ 52 об.%. Рециклируемый поток составляет 1,8 т/ч с содержанием твердых веществ 1,7 об.%. Рециклируемый поток возвращается в реактор с циркуляцией. Поток продукта делится на два потока: выводимый поток продукта составляет около 1,8 т/ч, и рециклируемый поток продукта составляет около 1,9 т/ч. Выводимый поток продукта направляют на стадию удаления углеводорода, и рециклируемый поток продукта возвращают в реактор с циркуляцией. Выводимый поток продукта гидроциклона направляют по нагретой трубе в испарительную емкость, работающую при температуре 70 С и давлении 20 бар. Углеводороды, отделенные от полимера,возвращают в реактор с циркуляцией через извлечение разбавителя со скоростью 0,3 т/ч. Они содержат 5,9 мол.% этилена и 2,6 мол.% водорода. Полимер направляют на извлечение продукта для сушки, стабилизации и анализа.-5 010813 Данный пример показывает, сколь экономичным является настоящий способ: без гидроциклона поток испарившегося газа будет включать, помимо потока испарившегося газа согласно примеру, также около 50% верхнего продукта гидроциклона. Таким образом, поток испарившегося газа составил бы 0,51,8 т/ч + 0,3 т/ч = 1,2 т/ч. Пример 2. В реактор примера 1 вводят этилен, 1-бутен, водород и разбавитель, а также катализатор, подобный тому, который был использован в примере 1, так что реакционная смесь содержит 6,8 мол.% этилена, 3,1 мол.% 1-бутена и 1,8 мол.% водорода. Температура полимеризации составляет 85 С. Выпуск полимера составляет 1,2 т/ч; индекс расплава полимера составляет 200 г/10 мин, и плотность составляет 950 кг/м 3. Содержание твердых веществ суспензии составляет 25 об.%. Полимерную суспензию выводят непрерывно из реактора через выпускную насадку и транспортируют в гидроциклон согласно чертежу. Общая подача суспензии в гидроциклон составляет 5,2 т/ч. Поток продукта составляет 3,8 т/ч с содержанием твердых веществ 39 об.%. Рециклируемый поток составляет 1,4 т/ч с содержанием твердых веществ 5,8 об.%. Рециклируемый поток возвращается в реактор с циркуляцией. Поток продукта делится на два потока: выводимый поток продукта составляет примерно 1,9 т/ч, и рециклируемый поток продукта составляет примерно 1,8 т/ч. Выводимый поток продукта направляют на стадию удаления углеводорода, и рециклируемый поток продукта возвращают в реактор с циркуляцией. Выводимый поток продукта гидроциклона пропускают по нагретой трубе в испарительную емкость, работающую при температуре 70 С и давлении 20 бар. Углеводороды, отделенные от полимера,возвращают в реактор с циркуляцией через извлечение разбавителя со скоростью 0,6 т/ч. Они содержат 6,8 мол.% этилена, 3,1 мол.% 1-бутена и 1,8 мол.% водорода. Полимер направляют на извлечение продукта для сушки, стабилизации и анализа. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения олефиновых полимеров в реакторе с циркуляцией реакционной смеси, в котором по меньшей мере один олефиновый мономер полимеризуется в суспензионной фазе в углеводородном разбавителе или жидком мономере с использованием каталитической системы, включающий полимеризацию по меньшей мере одного олефина в реакторе (А) в суспензионной фазе; непрерывное выведение полимерной суспензии (2) из реактора (А); увеличение концентрации полимерной суспензии (2); рециклирование ее верхнего потока (3) в реактор (А); рециклирование первой части (4') концентрированной суспензии (4) обратно в реактор (А); направление второй части (4) концентрированной суспензии (4) в испарительную установку (С); извлечение полимера из испарительной установки (С); сжатие верхнего газового потока (5) из испарительной установки (С) в компрессоре (D) испаренного газа; пропускание сжатого потока испаренного газа (6) в колонну (E) тяжелых компонентов для того,чтобы отделить от него олигомеры и другие тяжелые компоненты; пропускание верхнего потока (7) из колонны (Е) тяжелых компонентов в испарительный сосуд (Н) для того, чтобы образовать жидкую фазу (9) и паровую фазу (11); и направление по меньшей мере части жидкой фазы (9) в колонну (F) легких компонентов для того,чтобы отделить низкокипящие компоненты от жидкой фазы. 2. Способ по п.1, в котором по меньшей мере часть паровой фазы (11) из испарительного сосуда (Н) направляют в рециклируемый поток легких компонентов, который рециклируют в реактор (А). 3. Способ по п.1, в котором нижний поток (12) из колонны (F) легких компонентов направляют в колонну (G) сомономера и верхний поток (14) из колонны (G) сомономера направляют в реактор (А),тогда как нижний поток (13) колонны (G) сомономера направляют в рециклируемый поток сомономера для рециклирования в реактор (А). 4. Способ по любому из пп.1-3, в котором содержание твердых веществ в концентрированной суспензии (4) составляет 30-55 об.%, предпочтительно 40-52 об.%. 5. Способ по любому из пп.1-4, в котором 10-90% концентрированной суспензии (4) рециклируют в реактор (А), а вторую часть концентрированной суспензии направляют в испарительную установку (С). 6. Способ по любому из пп.1-5, в котором полимерная суспензия концентрируется в гидроциклоне(В) с образованием нижнего потока продукта (4), который содержит концентрированную суспензию, и верхнего потока (3) продукта, который обогащен углеводородом или углеводородами. 7. Способ по любому из пп.1-6, в котором полимерную суспензию выводят из реактора (А) таким образом, что концентрация твердых веществ на выходе является более высокой, чем концентрация твердых веществ в реакторе (А). 8. Способ по п.7, в котором верхний поток (3) продукта рециклируют в реактор (А). 9. Способ по п.8, в котором отношение рециклируемого верхнего потока (3) продукта к нижнему потоку (4) продукта, выводимому из гидроциклона (В), составляет 0,01-10, предпочтительно 0,01-5, и в-6 010813 частности 0,1-2. 10. Способ по любому из пп.7-9, в котором концентрация твердых веществ суспензии верхнего потока (3) составляет 0,001-5 об.% потока. 11. Способ по любому из пп.1-10, в котором поток продукта из испарительной установки (С) содержит менее 0,1 мол.% водорода. 12. Способ по любому из пп.1-11, в котором мономером является этилен, который, необязательно,сополимеризуется с одним или несколькими С 4-С 10 альфа-олефинами. 13. Способ по любому из пп.1-12, в котором каталитическая система содержит катализатор Циглера-Натта, одноцентровый катализатор, многоцентровый катализатор или их комбинацию или смесь. 14. Устройство для получения олефинового полимера в присутствии каталитической системы, которое включает реактор (А) с циркуляцией реакционной смеси; устройство для увеличения содержания твердых веществ в суспензии, выводимой из реактора (А), с получением концентрированной суспензии; испарительную установку (С) для выпаривания, по существу, всех оставшихся жидкофазных углеводородов разбавителя суспензионной фазы с получением смеси газ/твердые вещества, содержащей твердый полимер/газы; компрессор (D) испаренного газа, соединенный с выпуском испарительной установки, для сжатия газа верхнего потока (5) из испарительной установки (С); и дистилляционную секцию для извлечения и рециклирования тяжелых и легких компонентов газа верхнего потока (5) испарительной установки (С), соединенную с выпуском компрессора (D) испаренного газа. 15. Устройство по п.14, где устройство для увеличения содержания твердых веществ в суспензии представляет собой гидроциклон. 16. Устройство по любому из пп.14, 15, где дистилляционная секция содержит в каскаде по меньшей мере одну колонну (Е) тяжелых компонентов для отделения тяжелых компонентов от газа (5) из испарительной установки (С), сжатого в компресоре (D), и по меньшей мере одну колонну (F) легких компонентов для отделения легких компонентов от жидкой фазы продукта (7) верхнего потока из колонны(Е) тяжелых компонентов. 17. Устройство по любому из пп.14-16, содержащее в комбинации реактор (А), предназначенный для полимеризации олефинового мономера в суспензионной фазе в углеводородном разбавителе или жидком мономере, снабженный по меньшей мере одним выпуском для непрерывного выведения полимерной суспензии (2); по меньшей мере один гидроциклон (В), предназначенный для отделения жидкой фазы от полимерной суспензии с получением концентрированной суспензии и имеющий по меньшей мере один впуск для полимерной суспензии (2), по меньшей мере один первый выпуск для концентрированной суспензии (4) и по меньшей мере один второй выпуск для верхнего потока (3) продукта, соединенный с реактором (А); испарительную установку (С), предназначенную для отделения жидкой фазы от концентрированной суспензии и имеющую по меньшей мере один впуск для по меньшей мере части (4") суспензии (4), по меньшей мере один выпуск для суспензии (5') твердого полимера и по меньшей мере один выпуск для испаренной жидкой фазы (5), причем указанный впуск установки (C) соединен с первым выпуском гидроциклона (В); компрессор (D) испаренного газа, предназначенный для сжатия по меньшей мере части газа верхнего потока (5) из испарительной установки (С), имеющий выпуск сжатого испаренного газа (6) и соединенный с выпуском испарительной установки (С); по меньшей мере одну колонну (Е) тяжелых компонентов, предназначенную для отделения тяжелых компонентов от сжатого испаренного газа (6), имеющую впуск для сжатого испаренного газа (6),соединенный с выпуском компрессора (D), и имеющую выпуск для продукта (7) верхнего потока и выпуск для продукта (8) нижнего потока; и по меньшей мере одну колонну (F) легких компонентов, предназначенную для отделения легких компонентов от продукта (7) верхнего потока, соединенную с выпуском для этого продукта (7) колонны(Е) тяжелых компонентов и имеющую выпуск для нижнего потока (12) донных продуктов колонны (F) легких компонентов. 18. Устройство по любому из пп.14-17, дополнительно содержащее колонну (G) сомономера, соединенную с выпуском нижнего потока (12) колонны (F) легких компонентов. 19. Устройство по любому из пп.14-18, в котором колонна (G) сомономера содержит выпуск для верхнего потока (14), который через линию рециклирования соединен с реактором (А). 20. Устройство по любому из пп.14-19, в котором испарительная установка (С) выполнена с возможностью работать в режиме мгновенного испарения при низком давлении.

МПК / Метки

МПК: C08F 10/00, C08F 10/02

Метки: полимеров, устройство, получения, олефиновых, способ

Код ссылки

<a href="https://eas.patents.su/9-10813-sposob-i-ustrojjstvo-dlya-polucheniya-olefinovyh-polimerov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для получения олефиновых полимеров</a>

Предыдущий патент: Усовершенствованное устройство для ослабления акустических и/или ударных волн

Следующий патент: Пробка с откидным колпачком для упаковки жидких и текучих продуктов

Случайный патент: Пиридоновые агонисты сопряженного с g-белком рецептора gpr119