Непроницаемое для газа и жидкости резьбовое трубчатое соединение

Номер патента: 10562

Опубликовано: 30.10.2008

Авторы: Шарве-Кемэн Жан-Франсуа, Эмери Жан-Пьер, Хамамото Такахиро, Сугино Масааки

Формула / Реферат

1. Резьбовое трубчатое соединение, содержащее охватываемый трубчатый элемент (1) с наружной резьбой (3) и охватывающий трубчатый элемент (2) с внутренней резьбой (4), которая может взаимодействовать с наружной резьбой при свинчивании, причем охватываемый трубчатый элемент имеет первую кольцевую поверхность (6) осевого контакта и первую кольцевую уплотнительную поверхность (10), которая расположена на радиально наружной поверхности (11) охватываемого трубчатого элемента, причем охватывающий трубчатый элемент имеет вторую кольцевую поверхность (9) осевого контакта и вторую кольцевую уплотнительную поверхность (12), которая расположена на радиально внутренней поверхности (13) охватывающего трубчатого элемента, при этом первая и вторая поверхности осевого контакта входят в контакт друг с другом в конце свинчивания, причем первая и вторая уплотнительные поверхности входят в герметичный контакт с радиальным натягом, причем одна из первой и второй поверхностей контакта, называемая дистальной поверхностью контакта, образована на свободном конце первого (1) из трубчатых элементов, который снабжен выступом (5), проходящим по оси между резьбой и дистальной контактной поверхностью, а одна (10) из первой и второй уплотнительных поверхностей, называемая уплотнительной поверхностью выступа, расположена на выступе на осевом расстоянии, не равном нулю, от дистальной контактной поверхности; и отличающееся тем, что отрезок (А), образующий, по меньшей мере, участок осевых полупрофилей (S) каждой из первой и второй поверхностей осевого контакта, является наклонным относительно радиального направления, причем указанный отрезок аксиально приближается к указанной резьбе с возрастающим наклоном таким образом, что при перемещении от указанной радиально наружной или внутренней поверхности указанные осевые полупрофили (S) не меняют направления наклона.

2. Резьбовое трубчатое соединение по п.1, в котором первый трубчатый элемент образован охватываемым элементом (1).

3. Резьбовое трубчатое соединение по п.2, в котором

охватываемый трубчатый элемент содержит также третью кольцевую поверхность (33) осевого контакта и третью кольцевую уплотнительную поверхность (35), которые расположены на радиально наружной уплотнительной поверхности (11) охватываемого трубчатого элемента;

охватывающий трубчатый элемент также содержит четвертую кольцевую поверхность (32) осевого контакта и четвертую кольцевую уплотнительную поверхность (34), расположенные на радиально внутренней поверхности (13) охватывающего трубчатого элемента;

третья и четвертая поверхности осевого контакта входят в контакт друг с другом в конце свинчивания, тогда как третья и четвертая уплотнительные поверхности вступают в герметичное уплотнение с радиальным натягом;

четвертая поверхность осевого контакта, также называемая дистальной поверхностью контакта, выполнена на свободном конце охватывающего элемента, содержащего охватывающий выступ, проходящий по оси между внутренней резьбой и четвертой поверхностью осевого контакта, а четвертая уплотнительная поверхность расположена на охватывающем выступе, на расстоянии от четвертой поверхности осевого контакта, не равном нулю;

отрезок, составляющий, по меньшей мере, участок осевых полупрофилей третьей и четвертой поверхностей осевого контакта, наклонен относительно радиального направления, аксиально приближаясь к резьбе с возрастающим наклоном, так что при перемещении по радиусу от радиально внутренней поверхности указанные осевые полупрофили не меняют направления наклона.

4. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором указанный отрезок (А) является криволинейным.

5. Резьбовое трубчатое соединение по п.4, в котором указанный отрезок (А) представляет собой дугу окружности.

6. Резьбовое трубчатое соединение по п.5, в котором радиус дуги (А) окружности находится в интервале от 20 до 100 мм.

7. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором максимальный угол наклона отрезка (А) составляет не более 20ш.

8. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором осевые полупрофили на своем конце (Р3), близком к радиально наружной (11) или внутренней (13) поверхности, ориентированы по радиусу.

9. Резьбовое трубчатое соединение по п.8, в котором наклонный отрезок (А) ориентирован по радиусу на своем конце (Р2), близком к радиально наружной или внутренней поверхности, где он присоединяется к прямому радиальному отрезку (D), который также образует часть осевых полупрофилей (S).

10. Резьбовое трубчатое соединение по п.9, в котором длина прямого радиального отрезка (D) находится в диапазоне от 0,5 до 6 мм.

11. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором между обращенными друг к другу поверхностями (21, 22) охватываемого и охватывающего элементов имеется радиальный зазор (14), продолжающийся на указанное осевое расстояние.

12. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором уплотнительная поверхность (10) выступа находится на осевом расстоянии от резьбы (3) не более 3 шагов резьбы, а предпочтительно не более 2 шагов резьбы.

13. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором выступ локально утолщен для увеличения площади поверхности осевого контакта.

14. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором резьбы (3, 4) являются коническими.

15. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором две взаимодействующие уплотнительные поверхности (10, 12) представляют собой конические поверхности с одинаковым углом при вершине.

16. Резьбовое трубчатое соединение по одному из пп.1-14, в котором две взаимодействующие уплотнительные поверхности (10, 12') представляют собой коническую поверхность и скругленную поверхность соответственно.

17. Резьбовое трубчатое соединение по п.16, в котором одна из взаимодействующих уплотнительных поверхностей (10, 12'), а именно коническая поверхность (10), представляет собой указанную уплотнительную поверхность выступа.

18. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором указанная уплотнительная поверхность ограничена по направлению к дистальной контактной поверхности (6) изломом (PA).

19. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором обращенные друг к другу поверхности охватываемого и охватывающего элементов содержат поверхности (21, 22), которые на протяжении указанного осевого расстоянии являются цилиндрическими.

Текст

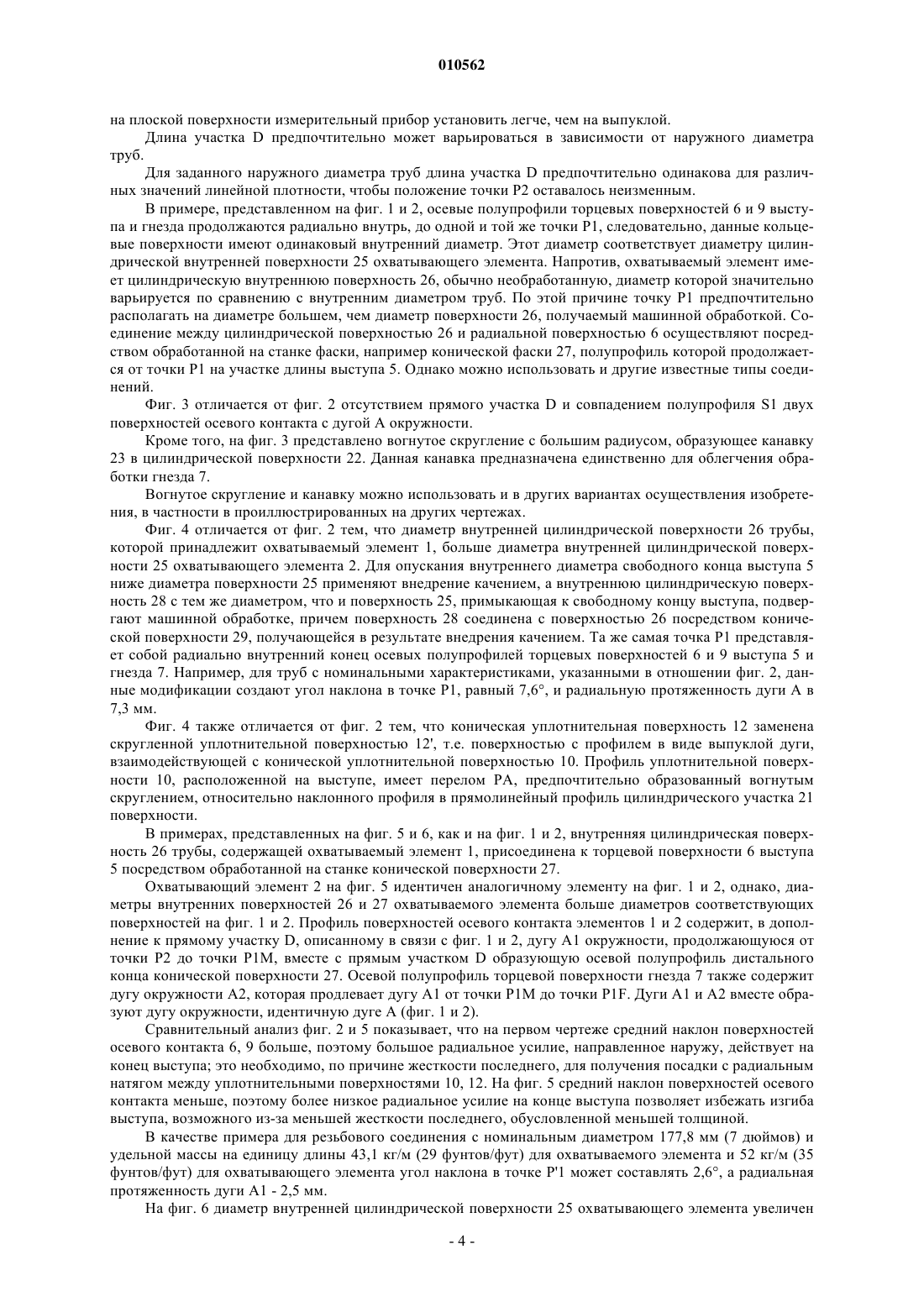

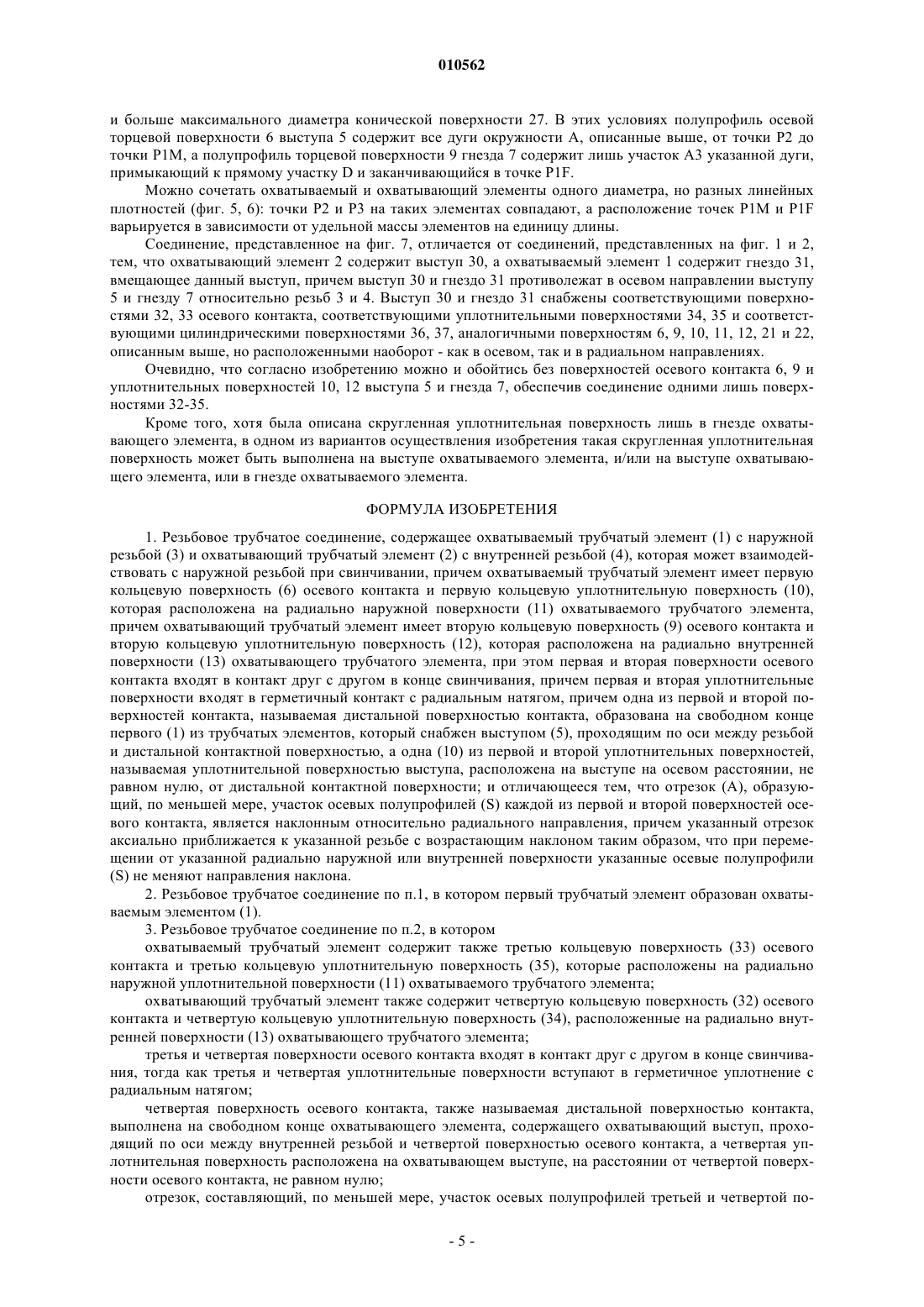

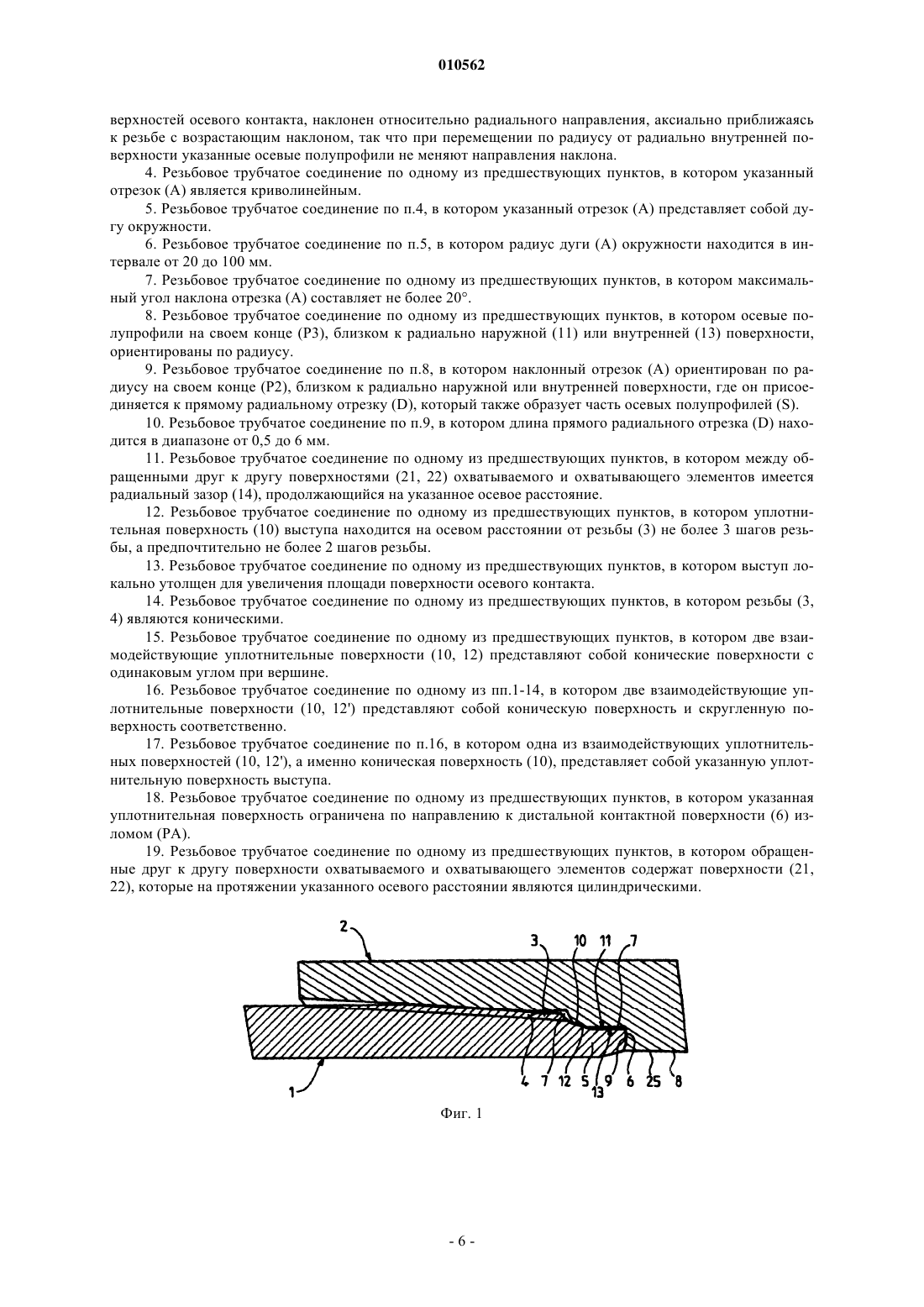

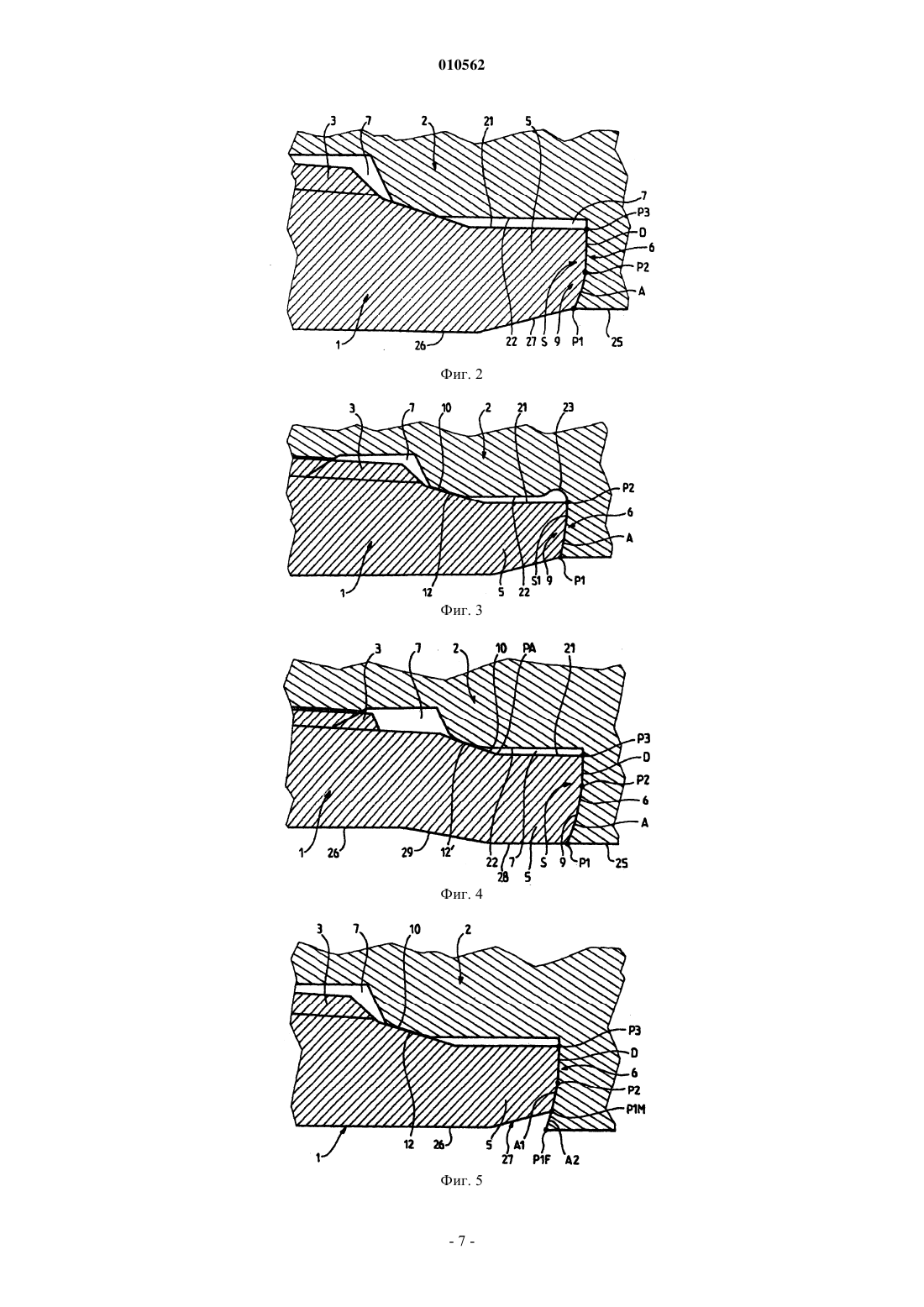

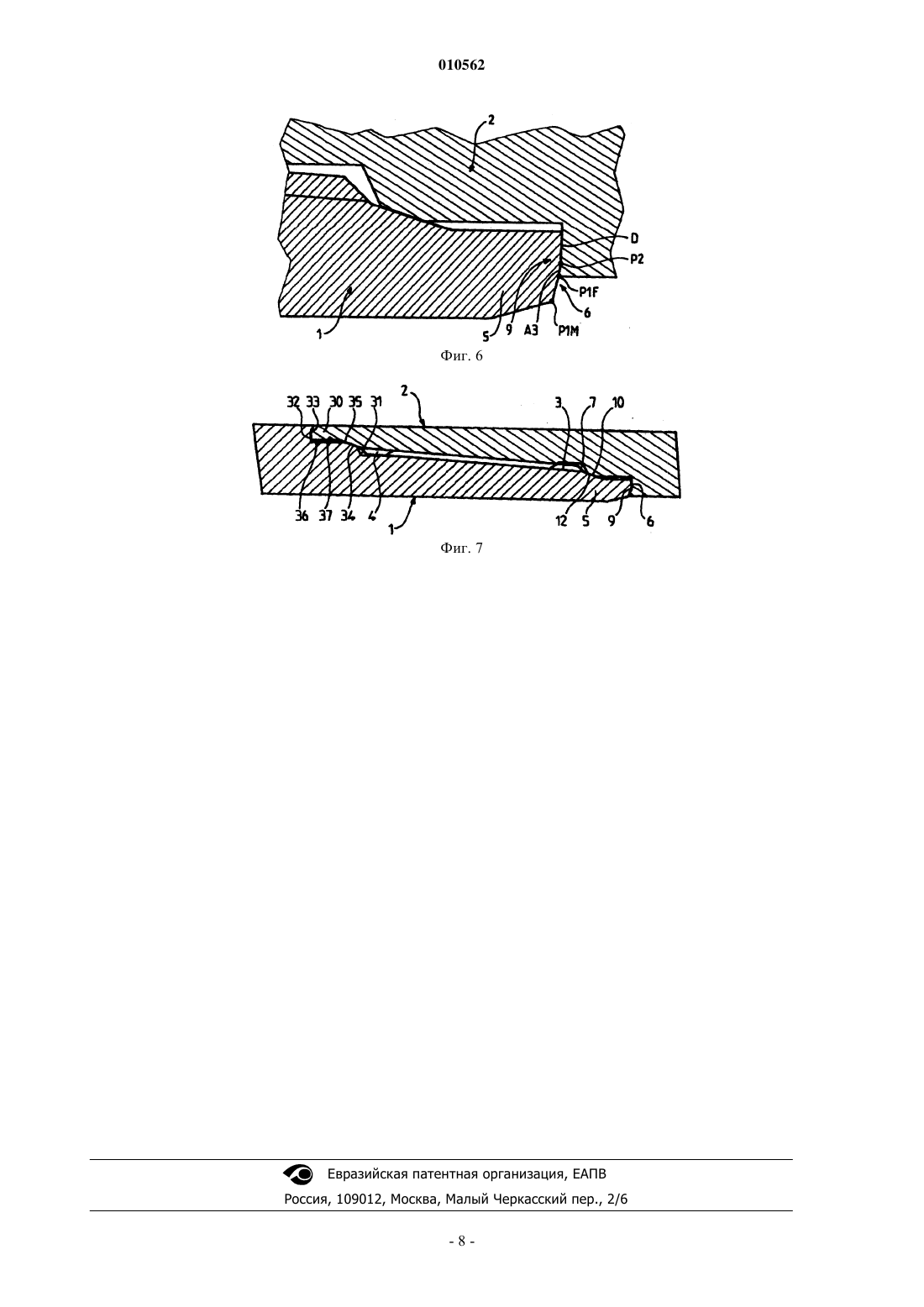

010562 Изобретение относится к резьбовому трубчатому соединению, содержащему охватываемый трубчатый элемент с наружной резьбой (профилем резьбы) и охватывающий трубчатый элемент с внутренней резьбой, которая может взаимодействовать с наружной резьбой при свинчивании, причем указанный трубчатый элемент имеет первую кольцевую поверхность осевого контакта и первую кольцевую уплотнительную поверхность, расположенную на радиально наружной поверхности охватываемого трубчатого элемента, а охватывающий трубчатый элемент имеет вторую кольцевую поверхность осевого контакта и вторую кольцевую уплотнительную поверхность, расположенную на радиально внутренней поверхности охватывающего трубчатого элемента, причем первая и вторая поверхности осевого контакта входят в контакт друг с другом в конце свинчивания, тогда как первая и вторая уплотнительные поверхности входят в контактное уплотнение с радиальным натягом, при этом одна из первой и второй поверхностей контакта, называемая дистальной поверхностью контакта, образована на свободном конце первого из указанных трубчатых элементов, снабженного выступом, проходящим по оси между резьбой и дистальной контактной поверхностью, а одна из первой и второй уплотнительных поверхностей, называемая уплотнительной поверхностью выступа, расположена на выступе на осевом расстоянии от дистальной поверхности контакта, не равном нулю. Трубчатые резьбовые соединения такого типа предназначены для производства колонн труб для углеводородных скважин и т.п. Заявители установили, что в таком резьбовом соединении, когда поверхности осевого контакта расположены на расстоянии от уплотнительных поверхностей и имеют коническую форму, называемую инвертированной или формой с отрицательным углом при вершине, - такую, что когда они входят в контакт друг с другом, то имеют тенденцией воздействовать на выступ усилием, направленным к поверхности, обращенной ко второму трубчатому элементу, и в некоторых случаях это приводит к повышению контактного давления между уплотнительными поверхностями, улучшая уплотнение соединения и его непроницаемость для жидкостей и газов; однако, в других случаях этого улучшения не происходит или даже, наоборот, контактное давление может ухудшиться. Исследования, проведенные заявителем с целью объяснения данного явления, показали, что для заданного угла наклона поверхностей осевого контакта поведение выступа зависит от радиальной толщины его участка между поверхностью осевого контакта и уплотнительной поверхностью. Если эта толщина относительно высока, то жесткость выступа достаточна, чтобы радиальное усилие, прилагаемое со стороны второй поверхности осевого контакта к первой поверхности осевого контакта, передавалось первой уплотнительной поверхности. Если, напротив, толщина меньше, то выступ недостаточно жесток и сгибается, возможно, необратимо, не передавая усилия уплотнительной поверхности. Толщина выступов трубчатых элементов может различаться для одного и того же номинального диаметра. Кроме того, в зависимости от технических требований, охватываемые элементы с разной толщиной выступов могут быть соединены с одним и тем же охватывающим элементом и наоборот. Таким образом, проблема состоит в определении общего профиля для поверхностей осевого контакта, позволяющего оптимизировать контакт между уплотнительными поверхностями независимо от толщины охватываемого и охватывающего выступов. Технической задачей изобретения является решение данной проблемы. В EP 0488912 описаны поверхности осевого контакта, примыкающие к уплотнительным поверхностям. В патенте США 3870351 описаны вогнутые поверхности осевого контакта, наклон которых к оси меняет направление по радиусу таким образом, что, когда они упираются друг в друга, это позволяет точно позиционировать конец выступа, но при этом на всей периферии выступа отсутствует радиальная нагрузка. В патенте США 4611838 описаны поверхности осевого контакта, продолжающиеся в плоскости,перпендикулярной оси соединения, или имеющие зубчатый профиль, позволяющий им взаимно зацепляться.WO 03/048623 описывает поверхности осевого контакта, продолжающиеся в плоскости, перпендикулярной оси соединения, или имеющие постоянный наклон к оси соединения, и уплотнительную поверхность на выступе, расположенную на расстоянии от поверхностей осевого контакта в осевом направлении. Документ WO 2004/109173 эквивалентен предыдущему. Изобретение обеспечивает соединение вышеописанного типа, а также обеспечивает, чтобы отрезок,образующий, по меньшей мере, участок осевых полупрофилей каждой из первой и второй поверхностей осевого контакта, был расположен под наклоном относительно радиального направления, с возрастающим наклоном аксиально приближаясь к резьбе в осевом направлении, таким образом, чтобы при перемещении от радиально наружной или внутренней поверхности указанные осевые полупрофили не меняли направления наклона. Необязательные, дополнительные и заместительные признаки изобретения перечислены ниже: первый трубчатый элемент является охватываемым элементом; охватываемый трубчатый элемент дополнительно содержит третью кольцевую поверхность осевого контакта и третью кольцевую уплотнительную поверхность, расположенную на радиально наружной-1 010562 уплотнительной поверхности охватываемого трубчатого элемента; тогда как охватывающий трубчатый элемент дополнительно содержит четвертую кольцевую поверхность осевого контакта и четвертую кольцевую уплотнительную поверхность, расположенную на радиально внутренней поверхности охватывающего трубчатого элемента; третья и четвертая поверхности осевого контакта в конце свинчивания упираются друг в друга, тогда как третья и четвертая уплотнительные поверхности плотно и герметично контактируют по посадке с радиальным натягом; четвертая поверхность осевого контакта, также называемая дистальной поверхностью контакта,выполнена на свободном конце охватывающего элемента, содержащем охватывающий выступ, проходящий по оси между охватывающей резьбой и четвертой поверхностью осевого контакта, а четвертая уплотнительная поверхность расположена на охватывающем выступе, на расстоянии от четвертой поверхности осевого контакта, не равном нулю; отрезок, образующий, по меньшей мере, участок осевых полупрофилей каждой из третьей и четвертой поверхностей осевого контакта, расположен под наклоном к радиусу, приближаясь в осевом направлении к резьбе, с растущим наклоном, таким образом, что при перемещении по радиусу от указанной радиально внутренней поверхности направление наклона осевых полупрофилей остается неизменным; указанный отрезок криволинеен; указанный отрезок представляет собой дугу окружности; радиус указанной дуги окружности составляет от 20 до 100 мм; наибольший угол наклона указанного отрезка составляет не более 20; осевые полупрофили ориентированы по радиусу на своем конце, близком к радиально наружной или внутренней поверхности; наклонный отрезок ориентирован по радиусу на своем конце, близком к радиально наружной или внутренней поверхности, там, где он соединяется с прямым радиальным отрезком, который также образует участок осевых полупрофилей; длина прямого радиального участка составляет от 0,5 до 6 мм; между обращенными друг к другу поверхностями охватываемого и охватывающего элементов существует радиальный зазор, продолжающийся на указанную длину в осевом направлении; уплотнительная поверхность выступа отстоит от резьбы в осевом направлении на расстояние, составляющее не более 3 шагов, а предпочтительно не более 2 шагов резьбы; выступ имеет местное утолщение, позволяющее увеличить площадь поверхности осевого контакта; резьба является конической; две взаимодействующие уплотнительные поверхности представляют собой конические поверхности с одинаковым углом при вершине; две взаимодействующие уплотнительные поверхности представляют собой коническую поверхность и скругленную поверхность, соответственно; из указанных взаимодействующих уплотнительных поверхностей конической является уплотнительная поверхность выступа; уплотнительная поверхность выступа ограничена в направлении дистальной поверхности контакта изломом наклона; обращенные друг к другу поверхности охватываемого и охватывающего элементов содержат поверхности, которые на определенном расстоянии вдоль оси являются цилиндрическими. Признаки и преимущества изобретения более подробно изложены в последующем описании со ссылкой на прилагаемые чертежи. Фиг. 1 - сечение резьбового трубчатого соединения согласно изобретению. Фиг. 2 - увеличенный фрагмент фиг. 1. Фиг. 3-6 - виды, аналогичные фиг. 2, на которых показаны варианты осуществления соединения согласно изобретению. Фиг. 7 - вид, аналогичный фиг. 1, на котором изображен дополнительный вариант осуществления соединения. На фиг. 1 представлен участок резьбового трубчатого соединения, образованного охватываемым трубчатым элементом с наружной конической резьбой 3 и охватывающим трубчатым элементом 2 с конической внутренней резьбой 4. Охватываемый элемент выполнен на конце трубы большой длины, входящей в состав колонны труб в углеводородной скважине, а охватывающий элемент - либо на конце другой длинной трубы, либо на конце средства сцепления, другой конец которого снабжен другим охватывающим элементом для взаимного соединения двух длинных труб. За резьбой 3 элемент 1 образует охватываемый кольцевой выступ 5, заканчивающийся торцевой поверхностью 6, приближающейся по направлению к радиальной. Гнездо 7, являющееся продолжением резьбы 4, образовано радиально внутренней поверхностью 8 охватывающего элемента 2 и заканчивается торцевой поверхностью 9, приближающейся по направлению к радиальной. Коническая кольцевая уплотнительная поверхность 10 образована на радиально наружной поверхности 11 выступа 5, на расстоянии от торцевой поверхности 6, а на радиально наружной поверхности 13 корпуса 7 образована обра-2 010562 щенная к предыдущей поверхности коническая кольцевая уплотнительная поверхность 12. Например, для охватываемого элемента на конце трубы с номинальным диаметром 177,8 мм(7 дюймов) центр уплотнительной поверхности 10, лежащей на выступе, расположен в 13 мм от торцевой поверхности 6 и в 3 мм от конца охватываемой резьбы (т.е. примерно в 0,6 шагах резьбы), так что торцевая поверхность 10 почти примыкает к резьбе. Согласно другому варианту осуществления, представленному на фиг. 4, центр уплотнительной поверхности 10 может быть расположен примерно в 1,1 шагах резьбы от конца охватываемой резьбы. Когда охватываемую резьбу 3 ввинчивают в охватывающую резьбу 4, выступ 5 постепенно проникает в гнездо 7, до тех пор, пока торцевые поверхности 6 и 9 не упрутся друг в друга. Затем происходит взаимный контакт уплотнительных поверхностей 10 и 12 по посадке с радиальным натягом, что обеспечивает гарантированное герметичное уплотнение, препятствующее проникновению жидкостей и газов между наружной и внутренней сторонами трубчатого соединения. В данном конечном положении между поверхностями 11 и 13, имеющими, по существу, цилиндрическую форму в области соединения между поверхностями 6, 9 контакта и уплотнительными поверхностями 10, 12, в данной области существует радиальный зазор 14, который может составлять несколько десятых миллиметра, а может и превышать 1 мм. В свинченном положении (фиг. 1 и 2) осевые полупрофили поверхностей 6 и 9, упирающихся друг в друга, совпадают, т.е. нижеследующее описание подходит к любому из них. Обычный полупрофиль S содержит дугу А окружности, продолжающуюся из точки P1 на радиально внутреннем конце полупрофиля до промежуточной точки Р 2. Касательная к дуге А в точке Р 2 направлена по радиусу, а ее наклон в других точках дуги постепенно и непрерывно возрастает от точки Р 2 к точке P1, причем точка Р 2 находится дальше от резьбы 3, 4 в осевом направлении, чем точка P1. Дуга А в точке Р 2 соединяется с прямолинейным участком D, ориентированном по радиусу и продолжающимся до точки Р 3, представляющей собой радиально наружный конец полупрофиля S. Дуга А имеет радиус R примерно от 20 до 100 мм и радиальную протяженность (перпендикулярно оси резьбового соединения) в несколько миллиметров. С целью упрощения на фиг. 1 и 2 первая поверхность 6 осевого контакта показана соединяющейся с цилиндрическим участком 21 радиально наружной поверхности 11 выступа под прямым углом. Однако на практике эти две поверхности соединяются известным способом посредством выпуклого скругления. Аналогичным образом вторую поверхность 9 осевого контакта на практике соединяют с цилиндрическим участком 22 радиально наружной поверхности 13 гнезда посредством вогнутого скругления известным способом. Эти скругления предназначены для устранения известных недостатков, связанных с выступающими, или входящими, кромками с острыми углами. Не упираясь друг в друга, они не являются частью вышеупомянутых поверхностей осевого контакта. На практике точка Р 3, образующая радиально наружный конец участка D, не находится на поверхности 21, и этот участок короче радиального расстояния между точкой Р 2 и поверхностью 21. Однако в примере, представленном на фиг. 1 и 2, торцевая поверхность 9 гнезда продолжается по радиусу за точку Р 3 - на длину, соответствующую радиальному зазору между цилиндрическими участками 21 и 22, соединяясь с последним под прямым углом, дальше вогнутого скругления. В качестве примера для резьбового соединения с номинальным диаметром 177,8 мм (7 дюймов) и удельной массой на единицу длины 52 кг/м (35 фунтов/фут) угол наклона в точке P1 может составлять 4,7, а радиус и радиальная протяженность дуги А - 55 и 4,5 мм, соответственно, причем точка Р 2 отстоит от цилиндрического участка 21 на 1,5 мм. Форма участка А (дуги окружности, показанной на фиг. 1 и 2) такова, что поверхности контакта сопрягаются как конусные поверхности с отрицательным углом при вершине (реверсивный контакт), но этот эффект усиливается с увеличением толщины выступа (которая варьируется в непосредственной зависимости от удельной массы на единицу длины труб, собранных посредством резьбового соединения). Угол наклона в точке P1 тем больше, чем больше удельная масса труб на единицу длины. В случае тяжелых труб (с высокой удельной массой на единицу длины) это приводит к возникновению большой направленной наружу радиальной нагрузки со стороны свободного конца выступа 5, которая благодаря жесткости выступа передается уплотнительной поверхности 10, увеличивая контактное давление между уплотнительными поверхностями 10 и 12. В случае облегченных труб малый угол наклона в точке P1 ограничивает радиальное усилие на конце выступа, которое, в любом случае, не передается уплотнительной поверхности 10 вследствие того, что выступ относительно тонок, и вследствие наличия осевого расстояния между уплотнительной поверхностью 10 и осевой контактной поверхностью 6, от чего выступ 5 может согнуться, что нежелательно. Таким образом, участок А позволяет оптимизировать контактное давление между уплотнительными поверхностями независимо от удельной массы на единицу длины собираемых труб. Предпочтительно выбирать радиус R дуги окружности больше возрастающего наружного диаметра труб. Так как на предшествующем уровне техники конусные поверхности осевого контакта образуют угол с радиусом, обычно ограниченный величиной 20, угол наклона к радиусу в точке P1 также предпочтительно ограничен величиной 20. Участок D облегчает контроль резьбовых соединений, особенно в отношении их размеров, так как-3 010562 на плоской поверхности измерительный прибор установить легче, чем на выпуклой. Длина участка D предпочтительно может варьироваться в зависимости от наружного диаметра труб. Для заданного наружного диаметра труб длина участка D предпочтительно одинакова для различных значений линейной плотности, чтобы положение точки Р 2 оставалось неизменным. В примере, представленном на фиг. 1 и 2, осевые полупрофили торцевых поверхностей 6 и 9 выступа и гнезда продолжаются радиально внутрь, до одной и той же точки P1, следовательно, данные кольцевые поверхности имеют одинаковый внутренний диаметр. Этот диаметр соответствует диаметру цилиндрической внутренней поверхности 25 охватывающего элемента. Напротив, охватываемый элемент имеет цилиндрическую внутреннюю поверхность 26, обычно необработанную, диаметр которой значительно варьируется по сравнению с внутренним диаметром труб. По этой причине точку P1 предпочтительно располагать на диаметре большем, чем диаметр поверхности 26, получаемый машинной обработкой. Соединение между цилиндрической поверхностью 26 и радиальной поверхностью 6 осуществляют посредством обработанной на станке фаски, например конической фаски 27, полупрофиль которой продолжается от точки P1 на участке длины выступа 5. Однако можно использовать и другие известные типы соединений. Фиг. 3 отличается от фиг. 2 отсутствием прямого участка D и совпадением полупрофиля S1 двух поверхностей осевого контакта с дугой А окружности. Кроме того, на фиг. 3 представлено вогнутое скругление с большим радиусом, образующее канавку 23 в цилиндрической поверхности 22. Данная канавка предназначена единственно для облегчения обработки гнезда 7. Вогнутое скругление и канавку можно использовать и в других вариантах осуществления изобретения, в частности в проиллюстрированных на других чертежах. Фиг. 4 отличается от фиг. 2 тем, что диаметр внутренней цилиндрической поверхности 26 трубы,которой принадлежит охватываемый элемент 1, больше диаметра внутренней цилиндрической поверхности 25 охватывающего элемента 2. Для опускания внутреннего диаметра свободного конца выступа 5 ниже диаметра поверхности 25 применяют внедрение качением, а внутреннюю цилиндрическую поверхность 28 с тем же диаметром, что и поверхность 25, примыкающая к свободному концу выступа, подвергают машинной обработке, причем поверхность 28 соединена с поверхностью 26 посредством конической поверхности 29, получающейся в результате внедрения качением. Та же самая точка P1 представляет собой радиально внутренний конец осевых полупрофилей торцевых поверхностей 6 и 9 выступа 5 и гнезда 7. Например, для труб с номинальными характеристиками, указанными в отношении фиг. 2, данные модификации создают угол наклона в точке P1, равный 7,6, и радиальную протяженность дуги А в 7,3 мм. Фиг. 4 также отличается от фиг. 2 тем, что коническая уплотнительная поверхность 12 заменена скругленной уплотнительной поверхностью 12', т.е. поверхностью с профилем в виде выпуклой дуги,взаимодействующей с конической уплотнительной поверхностью 10. Профиль уплотнительной поверхности 10, расположенной на выступе, имеет перелом PA, предпочтительно образованный вогнутым скруглением, относительно наклонного профиля в прямолинейный профиль цилиндрического участка 21 поверхности. В примерах, представленных на фиг. 5 и 6, как и на фиг. 1 и 2, внутренняя цилиндрическая поверхность 26 трубы, содержащей охватываемый элемент 1, присоединена к торцевой поверхности 6 выступа 5 посредством обработанной на станке конической поверхности 27. Охватывающий элемент 2 на фиг. 5 идентичен аналогичному элементу на фиг. 1 и 2, однако, диаметры внутренних поверхностей 26 и 27 охватываемого элемента больше диаметров соответствующих поверхностей на фиг. 1 и 2. Профиль поверхностей осевого контакта элементов 1 и 2 содержит, в дополнение к прямому участку D, описанному в связи с фиг. 1 и 2, дугу A1 окружности, продолжающуюся от точки Р 2 до точки P1M, вместе с прямым участком D образующую осевой полупрофиль дистального конца конической поверхности 27. Осевой полупрофиль торцевой поверхности гнезда 7 также содержит дугу окружности А 2, которая продлевает дугу A1 от точки P1M до точки P1F. Дуги A1 и А 2 вместе образуют дугу окружности, идентичную дуге А (фиг. 1 и 2). Сравнительный анализ фиг. 2 и 5 показывает, что на первом чертеже средний наклон поверхностей осевого контакта 6, 9 больше, поэтому большое радиальное усилие, направленное наружу, действует на конец выступа; это необходимо, по причине жесткости последнего, для получения посадки с радиальнымнатягом между уплотнительными поверхностями 10, 12. На фиг. 5 средний наклон поверхностей осевого контакта меньше, поэтому более низкое радиальное усилие на конце выступа позволяет избежать изгиба выступа, возможного из-за меньшей жесткости последнего, обусловленной меньшей толщиной. В качестве примера для резьбового соединения с номинальным диаметром 177,8 мм (7 дюймов) и удельной массы на единицу длины 43,1 кг/м (29 фунтов/фут) для охватываемого элемента и 52 кг/м (35 фунтов/фут) для охватывающего элемента угол наклона в точке P'1 может составлять 2,6, а радиальная протяженность дуги A1 - 2,5 мм. На фиг. 6 диаметр внутренней цилиндрической поверхности 25 охватывающего элемента увеличен-4 010562 и больше максимального диаметра конической поверхности 27. В этих условиях полупрофиль осевой торцевой поверхности 6 выступа 5 содержит все дуги окружности А, описанные выше, от точки Р 2 до точки P1M, а полупрофиль торцевой поверхности 9 гнезда 7 содержит лишь участок A3 указанной дуги,примыкающий к прямому участку D и заканчивающийся в точке P1F. Можно сочетать охватываемый и охватывающий элементы одного диаметра, но разных линейных плотностей (фиг. 5, 6): точки Р 2 и Р 3 на таких элементах совпадают, а расположение точек P1M и P1F варьируется в зависимости от удельной массы элементов на единицу длины. Соединение, представленное на фиг. 7, отличается от соединений, представленных на фиг. 1 и 2,тем, что охватывающий элемент 2 содержит выступ 30, а охватываемый элемент 1 содержит гнездо 31,вмещающее данный выступ, причем выступ 30 и гнездо 31 противолежат в осевом направлении выступу 5 и гнезду 7 относительно резьб 3 и 4. Выступ 30 и гнездо 31 снабжены соответствующими поверхностями 32, 33 осевого контакта, соответствующими уплотнительными поверхностями 34, 35 и соответствующими цилиндрическими поверхностями 36, 37, аналогичными поверхностям 6, 9, 10, 11, 12, 21 и 22,описанным выше, но расположенными наоборот - как в осевом, так и в радиальном направлениях. Очевидно, что согласно изобретению можно и обойтись без поверхностей осевого контакта 6, 9 и уплотнительных поверхностей 10, 12 выступа 5 и гнезда 7, обеспечив соединение одними лишь поверхностями 32-35. Кроме того, хотя была описана скругленная уплотнительная поверхность лишь в гнезде охватывающего элемента, в одном из вариантов осуществления изобретения такая скругленная уплотнительная поверхность может быть выполнена на выступе охватываемого элемента, и/или на выступе охватывающего элемента, или в гнезде охватываемого элемента. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Резьбовое трубчатое соединение, содержащее охватываемый трубчатый элемент (1) с наружной резьбой (3) и охватывающий трубчатый элемент (2) с внутренней резьбой (4), которая может взаимодействовать с наружной резьбой при свинчивании, причем охватываемый трубчатый элемент имеет первую кольцевую поверхность (6) осевого контакта и первую кольцевую уплотнительную поверхность (10),которая расположена на радиально наружной поверхности (11) охватываемого трубчатого элемента,причем охватывающий трубчатый элемент имеет вторую кольцевую поверхность (9) осевого контакта и вторую кольцевую уплотнительную поверхность (12), которая расположена на радиально внутренней поверхности (13) охватывающего трубчатого элемента, при этом первая и вторая поверхности осевого контакта входят в контакт друг с другом в конце свинчивания, причем первая и вторая уплотнительные поверхности входят в герметичный контакт с радиальным натягом, причем одна из первой и второй поверхностей контакта, называемая дистальной поверхностью контакта, образована на свободном конце первого (1) из трубчатых элементов, который снабжен выступом (5), проходящим по оси между резьбой и дистальной контактной поверхностью, а одна (10) из первой и второй уплотнительных поверхностей,называемая уплотнительной поверхностью выступа, расположена на выступе на осевом расстоянии, не равном нулю, от дистальной контактной поверхности; и отличающееся тем, что отрезок (А), образующий, по меньшей мере, участок осевых полупрофилей (S) каждой из первой и второй поверхностей осевого контакта, является наклонным относительно радиального направления, причем указанный отрезок аксиально приближается к указанной резьбе с возрастающим наклоном таким образом, что при перемещении от указанной радиально наружной или внутренней поверхности указанные осевые полупрофили(S) не меняют направления наклона. 2. Резьбовое трубчатое соединение по п.1, в котором первый трубчатый элемент образован охватываемым элементом (1). 3. Резьбовое трубчатое соединение по п.2, в котором охватываемый трубчатый элемент содержит также третью кольцевую поверхность (33) осевого контакта и третью кольцевую уплотнительную поверхность (35), которые расположены на радиально наружной уплотнительной поверхности (11) охватываемого трубчатого элемента; охватывающий трубчатый элемент также содержит четвертую кольцевую поверхность (32) осевого контакта и четвертую кольцевую уплотнительную поверхность (34), расположенные на радиально внутренней поверхности (13) охватывающего трубчатого элемента; третья и четвертая поверхности осевого контакта входят в контакт друг с другом в конце свинчивания, тогда как третья и четвертая уплотнительные поверхности вступают в герметичное уплотнение с радиальным натягом; четвертая поверхность осевого контакта, также называемая дистальной поверхностью контакта,выполнена на свободном конце охватывающего элемента, содержащего охватывающий выступ, проходящий по оси между внутренней резьбой и четвертой поверхностью осевого контакта, а четвертая уплотнительная поверхность расположена на охватывающем выступе, на расстоянии от четвертой поверхности осевого контакта, не равном нулю; отрезок, составляющий, по меньшей мере, участок осевых полупрофилей третьей и четвертой по-5 010562 верхностей осевого контакта, наклонен относительно радиального направления, аксиально приближаясь к резьбе с возрастающим наклоном, так что при перемещении по радиусу от радиально внутренней поверхности указанные осевые полупрофили не меняют направления наклона. 4. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором указанный отрезок (А) является криволинейным. 5. Резьбовое трубчатое соединение по п.4, в котором указанный отрезок (А) представляет собой дугу окружности. 6. Резьбовое трубчатое соединение по п.5, в котором радиус дуги (А) окружности находится в интервале от 20 до 100 мм. 7. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором максимальный угол наклона отрезка (А) составляет не более 20. 8. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором осевые полупрофили на своем конце (Р 3), близком к радиально наружной (11) или внутренней (13) поверхности,ориентированы по радиусу. 9. Резьбовое трубчатое соединение по п.8, в котором наклонный отрезок (А) ориентирован по радиусу на своем конце (Р 2), близком к радиально наружной или внутренней поверхности, где он присоединяется к прямому радиальному отрезку (D), который также образует часть осевых полупрофилей (S). 10. Резьбовое трубчатое соединение по п.9, в котором длина прямого радиального отрезка (D) находится в диапазоне от 0,5 до 6 мм. 11. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором между обращенными друг к другу поверхностями (21, 22) охватываемого и охватывающего элементов имеется радиальный зазор (14), продолжающийся на указанное осевое расстояние. 12. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором уплотнительная поверхность (10) выступа находится на осевом расстоянии от резьбы (3) не более 3 шагов резьбы, а предпочтительно не более 2 шагов резьбы. 13. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором выступ локально утолщен для увеличения площади поверхности осевого контакта. 14. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором резьбы (3,4) являются коническими. 15. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором две взаимодействующие уплотнительные поверхности (10, 12) представляют собой конические поверхности с одинаковым углом при вершине. 16. Резьбовое трубчатое соединение по одному из пп.1-14, в котором две взаимодействующие уплотнительные поверхности (10, 12') представляют собой коническую поверхность и скругленную поверхность соответственно. 17. Резьбовое трубчатое соединение по п.16, в котором одна из взаимодействующих уплотнительных поверхностей (10, 12'), а именно коническая поверхность (10), представляет собой указанную уплотнительную поверхность выступа. 18. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором указанная уплотнительная поверхность ограничена по направлению к дистальной контактной поверхности (6) изломом (PA). 19. Резьбовое трубчатое соединение по одному из предшествующих пунктов, в котором обращенные друг к другу поверхности охватываемого и охватывающего элементов содержат поверхности (21,22), которые на протяжении указанного осевого расстоянии являются цилиндрическими.

МПК / Метки

МПК: F16L 15/04

Метки: жидкости, резьбовое, трубчатое, соединение, газа, непроницаемое

Код ссылки

<a href="https://eas.patents.su/9-10562-nepronicaemoe-dlya-gaza-i-zhidkosti-rezbovoe-trubchatoe-soedinenie.html" rel="bookmark" title="База патентов Евразийского Союза">Непроницаемое для газа и жидкости резьбовое трубчатое соединение</a>

Предыдущий патент: Способ обработки грунтов, в частности сухих водочувствительных грунтов

Следующий патент: Способ удаления минерального отложения из труб и лифтовой трубы при нефтегазодобыче

Случайный патент: Синергитические гербицидные композиции на основе метолахлора