Способ и устройство для образования покрытия

Номер патента: 6831

Опубликовано: 28.04.2006

Авторы: Мерлин Патрик, Уорд Люк, Бэдьял Джэс Пол, Гудвин Эндрю

Формула / Реферат

1. Способ образования покрытия на подложке, включающий в себя введение распыленного жидкого или жидкого и твердого образующего покрытие материала в зону плазменного разряда атмосферного давления и/или в образующийся при этом поток ионизированного газа и воздействие на подложку образующего покрытие распыленного материала в условиях атмосферного давления.

2. Способ по п.1, в котором образующий покрытие материал вводят прямым инжектированием.

3. Способ по п.1 или 2, в котором образующий покрытие материал представляет собой кремнийсодержащий материал.

4. Способ по п.3, в котором образующий покрытие материал выбирают из диметилсилоксана и силоксана, имеющего связи кремний-водород.

5. Способ по любому из предшествующих пунктов, в котором плазму генерируют в кислородсодержащей атмосфере.

6. Способ по п.1 или 2, в котором образующий покрытие материал представляет собой органический или металлоорганический материал.

7. Способ по п.6, в котором образующий покрытие материал выбирают из акриловой кислоты и перфторалкена.

8. Способ по любому из предшествующих пунктов, в котором подложка содержит металл, керамику, пластик, тканые или нетканые волокна, природные волокна, синтетические волокна, целлюлозный материал и порошок.

9. Способ по любому из предшествующих пунктов, в котором покрытие увеличивает адгезивные, высвобождающие, газозащитные, влагозащитные, электро- и теплопроводящие, оптические, диэлектрические, гидрофильные, гидрофобные и/или олеофобные свойства подложки.

10. Способ по любому из предшествующих пунктов, в котором на подложку наносят многослойное покрытие путем повторяющегося пропускания указанной подложки через атмосферный плазменный тлеющий разряд или путем пропускания указанной подложки через ряд камер атмосферного тлеющего разряда.

11. Способ по любому из пп.1-4, 6 или 7, в котором химические свойства распыленного жидкого и/или твердого образующего покрытие материала, по существу, сохраняются в полученном конечном покрытии.

12. Способ по любому из предшествующих пунктов, в котором подложку покрывают непрерывно с использованием катушечного устройства.

13. Способ по любому из предшествующих пунктов, в котором перед введением образующего покрытие материала подложку предварительно обрабатывают путем воздействия плазмы.

14. Способ по любому из предшествующих пунктов, в котором образованное на подложке покрытие подвергают последующей обработке путем воздействия плазмы.

15. Способ по п.13 или 14, в котором плазму создают с помощью тлеющего разряда атмосферного давления.

16. Способ по п.15, в котором в плазму добавляют кислородсодержащий материал.

17. Способ по п.16, в котором кислородсодержащий материал выбирают из группы газообразного кислорода и воды.

18. Устройство для осуществления способа по любому из пп.1-17, включающее в себя средства для генерирования плазменного тлеющего разряда атмосферного давления, в который при использовании помещена подложка, распылитель для подачи распыленного образующего покрытие материала в плазменный разряд и средства для подачи образующего покрытие материала в распылитель.

19. Устройство по п.18, в котором распылитель представляет собой ультразвуковой распылитель.

20. Устройство по п.18 или 19, в котором подложка зафиксирована в катушечном устройстве для обеспечения непрерывного нанесения покрытия на подложку.

21. Подложка с нанесенным покрытием, полученным в соответствии со способом по любому из пп.1-17.

22. Подложка с нанесенным покрытием по п.21, у которой химические свойства распыленного жидкого и/или твердого образующего покрытие материала сохраняются в полученном покрытии.

23. Применение подложки с нанесенным покрытием, полученным в соответствии со способом по любому из пп.1-17, в качестве слоистого адгезива.

24. Применение подложки с нанесенным покрытием, полученным в соответствии со способом по любому из пп.1-17, в качестве барьера для кислорода и/или влаги.

25. Применение подложки с нанесенным покрытием, полученным в соответствии со способом по любому из пп.1-17, в качестве компонента в или на органических светоиспускающих диодных устройствах.

Текст

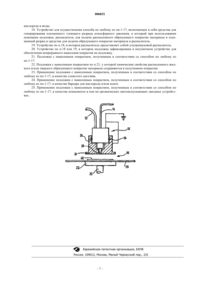

006831 Настоящее изобретение относится к способу образования покрытия на подложке, в частности к способу образования покрытия на подложке с использованием плазменного разряда атмосферного давления, к способу полимеризации образующего полимер вещества и, кроме того, к устройству для образования покрытия на подложке. Покрытия могут наноситься на подложки по множеству причин, например для защиты подложки от коррозии, для создания барьера к окислению, для улучшения сцепления (адгезии) с другими материалами, для увеличения поверхностной активности, а также для обеспечения биомедицинской совместимости подложки. Метод, обычно используемый для модификации или для нанесения покрытия на поверхность подложки, заключается в размещении подложки в реакторном сосуде и в воздействии на него плазменного разряда. В данной области техники известно множество примеров подобной обработки; например, в патенте США 5876753 описан способ присоединения целевых материалов к твердой поверхности, который включает в себя прикрепление содержащих углерод соединений к поверхности с помощью импульсного плазменного осаждения малой мощности с переменным рабочим циклом, а в ЕР-А-0896035 описано устройство, имеющее подложку и покрытие, где покрытие наносится на подложку с помощью плазменной полимеризации газа, содержащего по меньшей мере одно органическое соединение или мономер. В документе DE 19924108, который был впервые опубликован после даты первоначального приоритета настоящей заявки, описывается способ нанесения на подложки покрытий из красителей и ингибиторов коррозии. Способ включает в себя нанесение покрытия в виде жидкой пленки на подложку и последующего плазменного полимерного защитного покрытия. Плазменное полимерное покрытие образуется с использованием газообразных мономеров и плазмы низкого давления. Однако при такой плазменной обработке поверхности требуется, чтобы подложка находилась в условиях пониженного давления, а следовательно необходима вакуумная камера. Обычные давления образующего покрытие газа находятся в диапазоне от 5 до 25 Нм-2 (для сравнения 1 атмосфера = 1,01 x 105 Нм-2). В результате необходимости создания пониженного давления обработка поверхности является дорогой, ограничена периодической обработкой, а вещества для образования покрытия должны находиться в виде газа и/или пара для поддержания условий пониженного давления. Авторы настоящего изобретения установили, что вышеуказанные недостатки плазменной обработки поверхности подложки могут быть преодолены с использованием комбинации плазменного разряда атмосферного давления и распыленного жидкого и/или твердого вещества, образующего покрытие. Таким образом, согласно настоящему изобретению разработан способ образования покрытия на подложке, включающий в себя введение распыленного жидкого и/или твердого вещества, образующего покрытие, в плазменный разряд атмосферного давления и/или в образующийся при этом поток ионизированного газа, и воздействие на подложку распыленного вещества, образующего покрытие. Следует понимать, что материал, образующий покрытие, или иначе говоря образующее покрытие вещество согласно настоящему изобретению представляет собой вещество, которое можно использовать для получения любого подходящего покрытия, включая, например, вещество, которое можно использовать для выращивания пленки или для химической модификации существующей поверхности. Настоящее изобретение предлагает также способ полимеризации вещества, образующего полимер,включающий в себя распыление образующего полимер вещества и воздействие на образующее полимер вещество плазменного разряда атмосферного давления. Настоящее изобретение предлагает также устройство для образования покрытия на подложке,включающее в себя средства для генерирования плазменного разряда атмосферного давления, в который,при использовании, помещена подложка, распылитель для обеспечения распыленного образующего покрытие вещества в плазменном разряде и средства для подачи образующего покрытия вещества в распылитель. В настоящем изобретении можно использовать любые обычные средства для генерирования плазменного тлеющего разряда атмосферного давления, например, плазменной струи атмосферного давления, микроволнового тлеющего разряда атмосферного давления и тлеющего разряда атмосферного давления. Обычно в таких средствах будут использоваться гелиевые разбавители и высокочастотный (например 1 кГц) источник питания для генерирования гомогенного тлеющего разряда при атмосферном давлении по механизму ионизации Пеннинга (смотри, например, Kanazawa et al., J.Phys.D: Appl.Phys. 1988, 21, 838, Okazaki et al., Proc. Jpn.Symp. Plasma Chem. 1989, 2, 95, Kanazawa et al., Nuclear Instrumentsand Methods in Physical Research, 1989, B37/38, 842, and Yokoyama et al., J.Phys.D: Appl.Phys. 1990, 23,374). Образующее покрытие вещество может быть распылено с использованием любых обычных средств, например, ультразвуковым распылителем (форсункой). Распылитель предпочтительно производит каплю образующего покрытие вещества размером от 10 до 100 мкм, более предпочтительно от 10 до 50 мкм. Подходящими распылителями для использования в настоящем изобретении являются ультразвуковые форсунки от Sono-Tek Corporation, Milton, New-York, США. Устройство по настоящему изобретению может включать в себя множество распылителей, которые могут быть особенно полезны, например,в том случае, когда устройство должно использоваться для образования полимерного покрытия на под-1 006831 ложке из двух различных образующих покрытие веществ, у которых мономеры не смешиваются или находятся в различных фазах, например, первый является твердым веществом, а второй - газом или жидкостью. Настоящее изобретение можно использовать для образования покрытий подложки множества различных типов. Тип покрытия, которое образуется на подложке, определяется используемым(и) веществом(ами) для образования покрытия, и настоящий способ можно использовать для (со-)полимеризации образующего(их) покрытие мономeрного(ых) материала(ов) на поверхности подложки. Образующее покрытие вещество может быть органическим или неорганическим, твердым, жидким или газообразным,или их смесью. Подходящие образующие покрытие органические вещества включают в себя карбоксилаты, метакрилаты, акрилаты, стиролы, метакрилонитрилы, алкены и диены, например, метилметакрилат,этилметакрилат, пропилметакрилат, бутилметакрилат и другие алкилметакрилаты и соответствующие акрилаты, включая органофункционализированные метакрилаты и акрилаты, включая глицидил метакрилат, триметоксисилилпропилметакрилат, аллилметакрилат, гидроксиэтилметакрилат, гидроксипропилметакрилат, диалкиламиноалкилметакрилаты и фторалкил(мет)акрилаты, метакриловую кислоту,акриловую кислоту, фумаровую кислоту и сложные эфиры, итаконовую кислоту (и сложные эфиры),малеиновый ангидрид, стирол, -метилстирол, галогенированные алкены, например, винилгалогениды,такие как винилхлориды и винилфториды, и фторированные алкены, например, перфторалкены, акрилонитрил, метаркилонитрил, этилен, пропилен, аллиламин, винилиденгалогениды, бутадиены, акриламид,такой как N-изопропилакриламид, метакриламид, эпоксисоединения, например, глицидоксипропилтриметоксисилан, глицидол, оксид стирола, монооксид бутадиена, диглицидиловый простой эфир этиленгликоля, глицидил метакрилат, диглицидиловый простой эфир бисфенола А (и его олигомеры), оксид винилциклогексена, токопроводящие полимеры, такие как пиррол и тиофен, и их производные, и фосфорсодержащие соединения, например, диметилаллилфосфонат. Подходящие образующие покрытие неорганические вещества включают в себя металлы и оксиды металлов, включая коллоидные металлы. Также подходящими образующими покрытие веществами могут быть металлоорганические соединения, включая алкоксиды металлов, такие как титанаты, алкоксиды олова, цирконаты и алкоксиды германия и эрбия. Однако авторы настоящего изобретения установили, что настоящее изобретение имеет особенную полезность для создания подложек с покрытием на основе диоксида кремния или силоксана с использованием образующих покрытие композиций, включающих кремнийсодержащие вещества. Подходящие кремнийсодержащие вещества для использования в способе настоящего изобретения включают в себя силаны (например, силан, алкилгалогенсиланы, алкоксисиланы), а также линейные (например, полидиметилсилоксан) и циклические силоксаны (например, октаметилциклотетрасилоксан), включая органофункциональные линейные и циклические силоксаны (например, Si-H содержащие галогенфункциональные и галогеналкил-функциональные линейные и циклические силоксаны, например, тетраметилциклотетрасилоксан и три(нонофторбутил)триметилциклотрисилоксан). Можно использовать смесь различных кремнийсодержащих веществ, например, для модифицирования (подгонки) физических свойств покрытия подложки для конкретных нужд (например, термические свойства, оптические свойства, такие как показатель преломления и вязкоэластичные свойства). Кроме того, в окислительных условиях настоящий способ можно использовать для образования кислородосодержащего покрытия на подложке. Например, покрытия на основе диоксида кремния могут быть образованы на поверхности подложки из распыленных кремнийсодержащих образующих покрытие веществ. В восстановительных условиях настоящий способ можно использовать для образования не содержащих кислорода покрытий, например, покрытия на основе карбида кремния могут образовываться из распыленных кремнийсодержащих образующих покрытие веществ. Плазма также может генерироваться в условиях присутствия газов, отличающихся от кислорода,например, благородных (инертных) газов, воздуха, водорода, азота и аммиака. В азотсодержащей атмосфере азот может связываться с поверхностью подложки, а в атмосфере, содержащей как азот, так и кислород, нитраты могут связываться с и/или образовываться на поверхности подложки. Такие газы также можно использовать для предварительной обработки поверхности подложки перед действием образующего покрытие вещества. Например, кислородсодержащая плазменная обработка подложки может привести к улучшенной адгезии, т.е. сцеплению с наносимым покрытием. Кислородсодержащая плазма генерируется введением кислородсодержащих веществ в плазму, таких как газообразный кислород или вода. Кроме того, покрытие, образующееся на подложке, может быть подвергнуто последующей обработке в различных плазменных условиях. Например, покрытия на основе силоксана могут быть дополнительно окислены кислородсодержащей плазменной обработкой. Кислородсодержащая плазма генерируется введением кислородсодержащих веществ в плазму, таких как газообразный кислород или вода. Преимуществом настоящего изобретения по сравнению с предшествующим уровнем развития данной области техники является то, что для образования покрытий подложки можно использовать как жидкие, так и твердые распыленные образующие покрытие вещества, поскольку способ настоящего изобретения осуществляют в условиях атмосферного давления. Кроме того, образующие покрытие вещества могут быть введены в плазменный разряд или образующийся поток в отсутствие газа-носителя, то есть-2 006831 они могут быть введены непосредственно, например, прямым инжектированием, при этом образующие покрытие вещества инжектируют непосредственно в плазму. Как указано выше, авторы настоящего изобретения установили заслуживающую особого внимания применимость настоящего изобретения для образования на подложках покрытий на основе диоксида кремния и силоксана с использованием кремнийсодержащих материалов. В окислительных условиях,например, в содержащей кислород атмосфере, покрытия на основе диоксида кремния могут образовываться на поверхности подложки из распыленных кремнийсодержащих веществ, в то время как в неокислительных условиях при распылении кремнийсодержащего мономера на поверхности подложки может образовываться силоксановый полимер, например, линейный, разветвленный или смолистый полимер. Силоксанорганический сополимер может образовываться на поверхности подложки с использованием смеси органического и кремнийорганического мономеров. Кроме того, на поверхности подложки могут быть образованы покрытия на основе диоксида кремния, которые, в свою очередь, могут быть покрыты дополнительным материалом, например, органическим или силоксановым полимером. Например, когда силоксан смешивают с органическим полимером и формуют подложку из указанной смеси, силоксан будет мигрировать к поверхности органического полимерного тела подложки вследствие разности в поверхностной энергии между органическими полимерами и силоксанами. Если затем такую подложку подвергнуть плазменной обработке при атмосферном давлении, силоксан на поверхности подложки окисляется с образованием покрытия на основе диоксида кремния. Такое покрытие на основе диоксида кремния затем может быть подвергнуто обработке в соответствии с настоящим изобретением путем дальнейшего воздействия на него плазменной обработки при атмосферном давлении в присутствии распыленных кремнийсодержащих мономеров, с образованием на нем силоксанового покрытия. Настоящее изобретение также полезно для образования органического покрытия на подложке, например, покрытия из полиакриловой кислоты или перфторорганического покрытия. Подложка для нанесения покрытия может содержать любой материал, например, металл, керамику,пластик, силоксан, тканые или нетканые волокна, природные волокна, синтетические волокна, целлюлозный материал и порошок. Однако, размер подложки органичен размерами объема, в котором генерируют плазменный разряд атмосферного давления, то есть расстоянием между электродами устройства для генерирования плазмы. В типичном генерирующем плазму устройстве плазма генерируется в зазоре размером от 5 до 50 мм, например от 12 до 25 мм. Таким образом, настоящее изобретение имеет особенную применимость для покрытия пленок, волокон и порошков. Подложки, на которые наносится покрытие с помощью способа по настоящему изобретению, могут иметь различные применения. Например, покрытия на основе диоксида кремния, образованные в окислительной атмосфере, могут улучшать барьерные и/или диффузионные свойства подложки, и могут усиливать способность дополнительных материалов прилипать к поверхности подложки; галогенфункциональные органические или силоксановые покрытия (например, перфторалкены) могут увеличивать гидрофобность, олеофобность, устойчивость к топливу и почве и/или высвобождающие свойства подложки; полидиметилсилоксановое покрытие может усиливать водостойкость и высвобождающие свойства подложки и могут увеличивать мягкость полотна (ткани) на ощупь; полимерное покрытие из полиакриловой кислоты можно использовать в качестве адгезивного слоя для способствования адгезии к поверхности подложки или как часть ламинированной (слоистой) структуры; добавление коллоидных частиц металлов в покрытия может обеспечить поверхностную проводимость подложки, или улучшить ее оптические свойства. Политиофен и полипиррол дают электропроводящие полимерные покрытия,которые также могут обеспечить коррозионную стойкость металлических подложек. Одна основная проблема, имеющая склонность появляться при нанесении покрытия на подложки с использованием способа, включающего в себя плазменную обработку, заключается в том, что могут быть утеряны химические свойства вещества, использованного для образования покрытия. Следовательно, основное преимущество настоящего изобретения заключается в том, что химические свойства образующего покрытие вещества по существу сохраняются при образовании покрытия. Например, в случае использования акриловой кислоты в качестве образующего покрытие вещества функциональная группа карбоновой кислоты по существу сохраняется в образованном покрытии. Настоящее изобретение также относится к способу получения подложки, имеющей многослойное покрытие, образованное с использованием описанных выше способов. В таком случае слой покрытия наносят при каждом повторном проходе подложки через атмосферный плазменный тлеющий разряд. Предпочтительно, в таком случае подложка может быть покрыта непрерывным образом путем ее перемещения через атмосферный плазменный тлеющий разряд с использованием катушечного способа, в котором подложка перемещается с первой катушки через тлеющий разряд на вторую катушку с постоянной скоростью для того, чтобы гарантировать, что вся подложка имеет предварительно определенное время пребывания в тлеющем разряде. Каждая подложка может быть подвергнута одному или нескольким проходам через тлеющий разряд, при этом первая или подающая катушка при первом проходе становится собирающей подложку катушкой во втором проходе, и собирающая подложку катушка в первом проходе, в свою очередь, становится подающей катушкой при втором проходе, т.е. две катушки меняются местами в конце каждого прохода. Альтернативно, подложку можно пропускать через ряд камер с-3 006831 атмосферным тлеющим разрядом. Предпочтительные применения покрытий на подложках, нанесенных в соответствии с настоящим изобретением, включают в себя слоистые адгезивы, барьеры для кислорода и/или влаги, например, для использования при упаковке продуктов питания, а также в качестве компонента в или на органических светоиспускающих диодных устройствах, например, в дисплеях с плоским экраном. Настоящее изобретение теперь будет проиллюстрировано подробно со ссылкой на прилагающейся чертеж, который демонстрирует вариант осуществления устройства согласно настоящему изобретению. Устройство согласно настоящему изобретению, показанное на чертеже, включает в себя средство для генерирования плазменного разряда атмосферного давления (в целом обозначенное 10) и распылитель (в целом обозначенный 12), связанный со шприцевым насосом 14 для подачи образующего покрытие вещества в распылитель 12. Средство 10 для генерирования разряда включает в себя работающий на переменном токе с частотой 15 кГц источник электропитания 20 высокого напряжения, подключенный между двумя алюминиевыми электродами 22 и 24, размещенными на расстоянии 12 мм, причем расположенный ниже подвижный электрод 22 защищен стеклянной диэлектрической пластиной 26. Распылитель 12 включает в себя ультразвуковую форсунку 30 типа Sono-tek 8700-120 и связан с широкополосным ультразвуковым генератором 32 типа Sonotek 06-05108. Распылитель 12 находится внутри заземленного электрода 24 на кольце 34. Подложку 40 для нанесения покрытия помещают на стеклянную диэлектрическую пластину 26 между электродами 22 и 24. Описанное выше со ссылкой на чертеж устройство было использовано для всех описанных далее методов проведения эксперимента (Sono-tek Corporation, Milton, new York 12547, USA). Пример 1. Кусок подложки из полиэтиленовой пленки промывали с помощью ультразвука в смеси 1:1 изопропилового спирта и циклогексана и помещали на стеклянную пластину. После удаления остаточного газа вводили газ плазменного разряда со скоростью потока 199 стандартных см 3/мин при давлении 1,02 х 105 Нм-2. Использовали два газа разряда: гелий и смесь 99% гелий/1% кислород. После 10 минут продувания включали шприцевый нанос 14 и давали возможность вытекать образующему покрытие веществу со скоростью 3 х 10-5 млс-1. Использовали два вещества, образующих покрытие, а именно октаметилциклотетрасилоксан (далее упоминаемый как "D4") и тетраметилциклотетрасилоксан (далее упоминаемый как "D4H"). Когда образующее покрытие вещество достигало ультразвуковой форсунки,включали ультразвуковой генератор (2,5 Вт) для инициирования распыления образующего покрытие вещества и при атмосферном давлении зажигали плазменный разряд, прикладывая 1,5 кВ к электродам. Осаждение образующего покрытие вещества проводили в течение 10 мин, после чего подложку удаляли и помещали в вакуум на 20 мин для удаления любого нестабильного вещества. Результаты вышеуказанного способа показаны ниже в табл.1. Рентгеновский фотоэлектронный спектроскопический анализ (XPS-анализ) (Kratos ES300) использовали для проведения элементного анализа поверхности подложки, а спектрофотометр (Aquila Instruments nkd-6000) использовали для определения толщины пленки. Измерения краевого угла проводили с использованием устройства видеозахвата(AST Products VCA2500XE) с использованием фиксированных 2 мкл капелек деионизированной воды. Измерения газопроницаемости поверхности подложки также проводили с использованием массспектрометра, и результаты представлены в табл. 2. Фактор улучшения барьера рассчитывали как [газопроницаемость подложки с покрытием]/[газопроницаемость исходного образца]. Таблица 1 чистый полиэтилен имеет краевой угол 105,8.ATR-FTIR исследования поверхности подложек показали, что полимеризация с открытием цикла образующих покрытие веществ D4 и D4H происходила с образованием полисилоксана на поверхности подложки. В частности, ATR-FTIR исследования последних показали, что полисилоксановое покрытие сохраняет большую часть Si-H функциональных групп D4H. ЯМР исследования покрытия, полученного согласно описанному выше способу, на стеклянной поверхности, показало, что полисилоксан образуется на поверхности подложки путем полимеризации образующих покрытие веществ D4 и D4H, содержащих двухвалентные (CH3)2SiO2/2 звенья и трехвалентныеCH3SiO3/2 звенья, то есть полисилоксан является смолистым. Пример 2. Повторяли способ примера 1 с использованием стеклянной подложки и акриловой кислоты в качестве образующего покрытие вещества и только гелия в качестве газа разряда. Покрытие удаляли с подложки перед анализом.FTIR и ЯМР исследования твердого состояния покрытия подтвердили, что акриловая кислота заполимеризовалась с образованием полиакриловой кислоты. Как FTIR, так и ЯМР данные показали расходование ненасыщенной С-С связи. Пример 3. Повторяли способ примера 2, но с использованием нейлоновой и полиэтиленовой подложек. Сравнение полученного покрытия с коммерчески доступной полиакриловой кислотой путем использования FTIR анализа подтвердило, что образующее покрытие вещество, т.е. акриловая кислота,заполимеризовалось с образованием покрытия из полиакриловой кислоты на поверхностях подложек. Рентгеновский фотоэлектронный спектроскопический анализ, анализ толщины пленки и измерения краевого угла проводили, как в примере 1 выше. Результаты представлены ниже в табл. 3. Таблица 3 Транспорт газа через полиэтиленовую пленку с покрытием определяли с помощью массспектрометрии, а фактор улучшения барьера рассчитывали как и в вышеприведенном примере 1 относительно необработанной полиэтиленовой подложки и коммерчески доступной полиакриловой кислоты. Результаты представлены ниже в табл. 4. Таблица 4 Испытание на сдвиг при перекрывании проводили на нейлоновых подложках с покрытием следующим образом. Две противоположные поверхности нейлоновых подложек с перекрытием накладывали друг на друга так, чтобы создать общее перекрывание в 1 см 2, и подложки сушили (отверждали) под весом 2 кг при 70 С в течение 60 мин, затем определяли адгезионную прочность каждого соединения пу-5 006831 тем растягивания подложек в разные стороны с использованием тензилометра (Instron), регистрируя максимальную нагрузку, достигаемую перед разрывом. Подложки с покрытием выдерживали максимальную нагрузку 7411 Нсм-2 перед разрывом. Сравнительные соединения, полученные из нейлона без покрытия, не продемонстрировали адгезионных свойств. Пример 4. Повторяли способ примера 2 с использованием стеклянной подложки и 1 Н,1 Н,2 Нперфтор-1-октена (CF3(CF2)5CH=CH2) в качестве образующего покрытие вещества. Рентгеновский фотоэлектронный спектроскопический анализ (XPS), FTIR анализ и измерения краевых углов (с водой и деканом) проводили как в описанном выше примере 1, а результаты представлены в табл. 5 ниже. XPS и FTIR анализы показали, что покрытие стеклянной подложки было обогащено CF2 иCF3, и краевые углы для воды и декана определяли, как в примере 1. Таблица 5 Результаты измерения краевого угла показывают, что стеклянной подложке придана с помощью покрытия существенная гидрофобность и олеофобность. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ образования покрытия на подложке, включающий в себя введение распыленного жидкого или жидкого и твердого образующего покрытие материала в зону плазменного разряда атмосферного давления и/или в образующийся при этом поток ионизированного газа и воздействие на подложку образующего покрытие распыленного материала в условиях атмосферного давления. 2. Способ по п.1, в котором образующий покрытие материал вводят прямым инжектированием. 3. Способ по п.1 или 2, в котором образующий покрытие материал представляет собой кремнийсодержащий материал. 4. Способ по п.3, в котором образующий покрытие материал выбирают из диметилсилоксана и силоксана, имеющего связи кремний-водород. 5. Способ по любому из предшествующих пунктов, в котором плазму генерируют в кислородсодержащей атмосфере. 6. Способ по п.1 или 2, в котором образующий покрытие материал представляет собой органический или металлоорганический материал. 7. Способ по п.6, в котором образующий покрытие материал выбирают из акриловой кислоты и перфторалкена. 8. Способ по любому из предшествующих пунктов, в котором подложка содержит металл, керамику, пластик, тканые или нетканые волокна, природные волокна, синтетические волокна, целлюлозный материал и порошок. 9. Способ по любому из предшествующих пунктов, в котором покрытие увеличивает адгезивные,высвобождающие, газозащитные, влагозащитные, электро- и теплопроводящие, оптические, диэлектрические, гидрофильные, гидрофобные и/или олеофобные свойства подложки. 10. Способ по любому из предшествующих пунктов, в котором на подложку наносят многослойное покрытие путем повторяющегося пропускания указанной подложки через атмосферный плазменный тлеющий разряд или путем пропускания указанной подложки через ряд камер атмосферного тлеющего разряда. 11. Способ по любому из пп.1-4, 6 или 7, в котором химические свойства распыленного жидкого и/или твердого образующего покрытие материала, по существу, сохраняются в полученном конечном покрытии. 12. Способ по любому из предшествующих пунктов, в котором подложку покрывают непрерывно с использованием катушечного устройства. 13. Способ по любому из предшествующих пунктов, в котором перед введением образующего покрытие материала подложку предварительно обрабатывают путем воздействия плазмы. 14. Способ по любому из предшествующих пунктов, в котором образованное на подложке покрытие подвергают последующей обработке путем воздействия плазмы. 15. Способ по п.13 или 14, в котором плазму создают с помощью тлеющего разряда атмосферного давления. 16. Способ по п.15, в котором в плазму добавляют кислородсодержащий материал. 17. Способ по п.16, в котором кислородсодержащий материал выбирают из группы газообразного-6 006831 кислорода и воды. 18. Устройство для осуществления способа по любому из пп.1-17, включающее в себя средства для генерирования плазменного тлеющего разряда атмосферного давления, в который при использовании помещена подложка, распылитель для подачи распыленного образующего покрытие материала в плазменный разряд и средства для подачи образующего покрытие материала в распылитель. 19. Устройство по п.18, в котором распылитель представляет собой ультразвуковой распылитель. 20. Устройство по п.18 или 19, в котором подложка зафиксирована в катушечном устройстве для обеспечения непрерывного нанесения покрытия на подложку. 21. Подложка с нанесенным покрытием, полученным в соответствии со способом по любому из пп.1-17. 22. Подложка с нанесенным покрытием по п.21, у которой химические свойства распыленного жидкого и/или твердого образующего покрытие материала сохраняются в полученном покрытии. 23. Применение подложки с нанесенным покрытием, полученным в соответствии со способом по любому из пп.1-17, в качестве слоистого адгезива. 24. Применение подложки с нанесенным покрытием, полученным в соответствии со способом по любому из пп.1-17, в качестве барьера для кислорода и/или влаги. 25. Применение подложки с нанесенным покрытием, полученным в соответствии со способом по любому из пп.1-17, в качестве компонента в или на органических светоиспускающих диодных устройствах.

МПК / Метки

Метки: способ, покрытия, устройство, образования

Код ссылки

<a href="https://eas.patents.su/8-6831-sposob-i-ustrojjstvo-dlya-obrazovaniya-pokrytiya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для образования покрытия</a>

Предыдущий патент: Армированная стеклом гипсовая плита и способ её изготовления

Случайный патент: Способ производства гранул вспученной глины и гранулы, полученные этим способом