Снижение электромагнитного излучения

Номер патента: 6290

Опубликовано: 27.10.2005

Авторы: Лэкс Дэвид Джулиан, Меткаф Колин Томас, Пэттон Кеннет Джерард, Харпер Томас Уилльям

Формула / Реферат

1. Наполнитель для пластмасс или эластомерных материалов, содержащий порошок, в котором содержание ферромагнитного материала составляет более 20 вес.% и содержание кремнезема составляет более 20 вес.%, причем на частицы порошка нанесено покрытие из электропроводного металлического материала.

2. Наполнитель по п.1, отличающийся тем, что ферромагнитным материалом является FeO, Fe2O3 или Fe3O4.

3. Наполнитель по любому из пп.1 или 2, отличающийся тем, что содержание ферромагнитного материала составляет 25-50 вес.%.

4. Наполнитель по любому из пп.1-3, отличающийся тем, что содержание кремнезема составляет 25-50 вес.%.

5. Наполнитель по любому из пп.1-4, отличающийся тем, что размер частиц порошка меньше 200 мкм.

6. Наполнитель по любому из пп.1-5, отличающийся тем, что электропроводным металлическим материалом является медь, никель или хром.

7. Наполнитель по любому из пп.1-6, отличающийся тем, что толщина электропроводного металлического покрытия составляет от 0,5 до 4 мкм.

8. Пластмассовый материал для формования, содержащий полимер, наполнитель и отвердитель в количестве 50-92 вес.% от наполнителя, выполненного по любому из пп.1-7.

9. Пластмассовый материал по п.8, отличающийся тем, что содержание наполнителя составляет от 70 до 80 вес.% от веса пластического материала.

10. Эластомерный материал, содержащий наполнитель по любому из пп.1-7.

11. Электрический или электронный элемент, экранированный, упакованный или инкапсулированный материалом по любому из пп.8-10.

12. Элемент по п.11, отличающийся тем, что представляет собой интегральную микросхему.

13. Элемент по п.11, отличающийся тем, что представляет собой электродвигатель.

14. Способ формирования изделий, заключающийся в том, что формируют композицию наполнителя по любому из пп.1-7 и по меньшей мере полимера и отвердителя, осуществляют формование изделия из полученной композиции.

15. Способ формирования изделий по п.14, отличающийся тем, что также наносят покрытие на сформованное изделие.

Текст

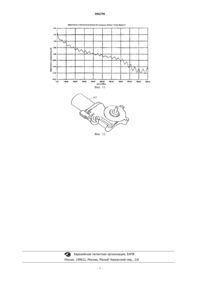

006290 Область техники Настоящее изобретение относится к снижению электромагнитного излучения посредством экранирования. Предшествующий уровень техники Возрастающее распространение электромагнитного излучения и его повсеместность в современном мире является причиной увеличения помех между электронными и микроэлектронными устройствами, и может привести к потере защищенности, взаимным помехам между устройствами, а также может представлять опасность для здоровья. Поэтому экранирование требуется как для испускаемого, так и для принимаемого излучения. Такие большие пространства, как целые помещения, обычно экранируются с помощью клеток Фарадея или экранов, имеющих заземленный металлический экран вокруг определенной области. Эти устройства могут быть тяжелыми, дорогостоящими, а монтаж их достаточно труден. Небольшие пространства, такие как корпус устройства, обычно экранируют алюминием, сталью или пластмассой с металлическим покрытием, но такой корпус является утяжеленным, его формирование трудное, и он подвержен поломкам или является дорогостоящим. Краткое изложение существа изобретения Задачей настоящего изобретения является обеспечение экранирования электромагнитного излучения, адаптируемого и к крупным, и к небольшим пространствам, и для электронных элементов или схем. Согласно одному аспекту настоящего изобретения поставленная задача решается путем создания наполнителя для пластмассовых или эластомерных материалов, содержащего порошок с содержанием ферромагнитного материала свыше 20 вес.% и с содержанием кремнезема свыше 20 вес.%, при этом частицы указанного порошка покрыты электропроводным металлическим материалом. Наполнитель, согласно настоящему изобретению, можно использовать в пластмассовом или эластомерном материале для обеспечения очень эффективного вида экранирования. Эффективность экранирования согласно изобретению такова, достигается сильное ослабление пропускания передаваемого электромагнитного излучения при этом экранирование обеспечивается при небольшой толщине материала. Например, материал толщиной около 4 мм обеспечивает снижение излучения при значении 90 дБ на частотах до нескольких ГГц. Если материал листовой, то крупные площади потолков и стен можно закрыть простым наложением листов на имеющиеся конструкции и закрепить их клеем. Порошок предпочтительно состоит из полимера или эластомерного материала с содержанием свыше 50 вес.%. При экранировании мелких компонентов, таких как микросхемы, было обнаружено, что экран согласно настоящему изобретению можно наносить на микросхемы в виде оболочки. Было также обнаружено, что электропроводность от проводников к чипам микросхемы под оболочкой имеет пренебрежимо малые значения. Также было обнаружено, что при использовании материала согласно изобретению под оболочкой микросхемы рассеяние тепла улучшается. Аналогичные характеристики проявляются и когда изобретение используется для формирования оболочки электронных схем. Порошковый оксид используется в виде порошка IDA 2000, который представляет собой порошковый продукт, являющийся собственностью заявителя/компании правопреемника, и имеет следующий весовой состав: 2% СаО, 25-50% SiO2, 1,1% FeO, Fe2O3 или Fе 3O4, 1,35% ZnO, 1,7% SС 3, и небольшие количества (менее 1%) таких оксидов, как MnO, K2O, РbО, Сr2 О 3 и/или TiO2. Порошок IDA 2000 содержит отвечающее санитарным нормам количество оксидов, магнитных и электрических материалов совместно с другими составляющими для наполнителей, используемых для пластмассовых оболочек,сформованных литьевым прессованием. Несмотря на наличие некоторых ионных материалов, они не являются вредными. Галогениды отсутствуют. В течение 1000 часов при энергиях в диапазоне 1-8 МэВ при применении IDA 2000 уровни излучения альфа-частиц выше фонового излучения не наблюдались. Измеренная проводимость прессованного IDA 2000 имеет мегаомные значения. При его применении в качестве наполнителя IDA 2000 можно диспергировать в неспрессованном виде при концентрациях 70-95 вес.%, что обеспечивает проводимость около 109 Ом. Обнаружено, что коэффициент расширения IDA 2000 значительно меньше максимального значения 15 х 106, в настоящее время используемого для оболочек, формованных литьевым прессованием. Еще одной задачей настоящего изобретения является создание пластмассового продукта, на который легко наносится гальваническое покрытие. Другими аспектами настоящего изобретения являются пластмассовые или эластомерные материалы, в которых использован наполнитель согласно настоящему изобретению, на которые можно нанести гальваническое покрытие.IDA 2000, поставляемый Заявителем, является отходом промышленного производства, и поэтому применение этого порошка экономично. Краткое описание чертежей В дальнейшем изобретение поясняется описанием предпочтительных вариантов выполнения со ссылками на прилагаемые чертежи, на которых-1 006290 фиг. 1 изображает устройства для тестирования с полостью, в которой размещен образец с оболочкой, служащей экраном (продольный разрез) согласно изобретению; фиг. 2 - образец с оболочкой, служащей экраном (поперечный разрез), согласно изобретению; фиг. 3 - другой образец с оболочкой, служащей экраном (поперечный разрез) согласно изобретению; фиг. 4 - блок-схему системы, в которой используется устройство для тестирования, согласно изобретению; фиг. 5 - типичный корпус для размещения электронных схем, экранируемых согласно изобретению; фиг. 6 - типичный полупроводниковый элемент, экранируемый согласно изобретению; фиг. 7 - провод с нанесенной оболочкой, служащей экраном (поперечный разрез) согласно изобретению; фиг. 8 - диаграмму эффективности экранирования, согласно изобретению; фиг. 9 - диаграмму эффективности экранирования с использованием меди толщиной 1-2 мкм с покрытием из порошкового наполнителя миранит, согласно изобретению; фиг. 10 - диаграмму эффективности экранирования с помощью меди толщиной 2-3 мкм с покрытием из порошкового наполнителя миранит, согласно изобретению; фиг. 11 - диаграмму, иллюстрирующую неэффективность экранирования с помощью обычного известного наполнителя, по сравнению с тестами на фиг. 9 и 10; фиг. 12 - общий вид электродвигателя стеклоочистителя ветрового стекла, выполненный из пластмассы, согласно изобретению. Описание предпочтительных вариантов воплощения изобретения Экранирование с помощью порошкового наполнителя миранит с покрытием из меди в нескольких примерах с разным весовым процентным содержанием (см. табл. 1) осуществлялось для прессованных дисков 51, 51' (фиг. 2, фиг. 3) диаметром 133 мм и толщиной около 4 мм, которые установлены в устройстве 50 (фиг. 1) для тестирования. Таблица 1 Взятый в качестве образца миранит имел весовое содержание железа свыше 25%, но возможно пониженное содержание железа до 20%. Возможна замена по меньшей мере части железа такими ферро-2 006290 магнитными материалами, как [Ni(en)2]3 [Fe(CN)6]22H2O. Содержание кремнезема может составлять до 20%. Затем к системе было подключено устройство 52 (фиг. 4) для тестирования. Сигнал, формируемый генератором Rohde L Schwarz SMC RF, обеспечивал немодулированный сигнал с амплитудой 0 дБм на каждой проверяемой частоте. Диапазон частот находился в пределах 1-1000 МГц (фиг. 8). Уровень сигнала, проходящего через соосную полость, измерялся анализатором спектра Hewlett Packard НР 8526 А,данные запоминались. Оборудование соответствовало стандарту ASTM D 4935. Порошковый наполнитель миранит согласно табл. 1, покрытый одним или двумя слоями металла,имел плотность около 3,5 г/мл, и его показатели оказались ниже порогового значения для излучения альфа-частиц между 1 и 8 МэВ - по измерениям, выполнявшимся в течение тысяч часов. Образцы 51, 51' для тестирования были выполнены из порошкового наполнителя миранит с покрытием из меди, толщина которого составляла 1-2 и 2-3 мкм. В качестве покрытия могут быть использованы также хром, никель, алюминий, цинк, неодим, золото, серебро и феррит стронция. Покрытие в значительной степени улучшает характеристики экранирования по сравнению с порошковым наполнителем без покрытия. Покрытие может наноситься в виде множества слоев способом сухого смешения, с помощью плазменного нанесения, путем электролиза или химическим способом нанесения покрытия. Порошковый наполнитель миранит можно подвергнуть тепловой обработке, его можно смешать холодным способом с полимерами, смолами и эластомерами по меньшей мере до 92 вес.%. В испытывавшихся образцах 51, 51' это содержание составило от 52 до 92 вес.%. Размеры частиц образцов находились в пределах от 10 до 180 мкм. Результат испытаний, представленный на фиг. 8, показывает, что образец размером 4 мм снизил электромагнитное излучение на 40 дБ на частоте чуть ниже 150 МГц и свыше 50 дВ на частоте 350-1000 МГц. Испытанные образцы 51, 51' были признаны целесообразными для экранирования излучений, испускаемых электронными элементами мобильных телефонов. Для снижения себестоимости формирования экрана и/или в случаях, когда более низкая эффективность может быть приемлемой, порошковый материал согласно изобретению можно смешать с ферросиликатами без покрытия. Типичный состав миранита, использовавшийся в тестах для изготовления элементов для инжекционного формования с высокими показателями, согласно изобретению, следующий: 15% - полимер; 8% - отвердитель; 1,5% - бромированный органический ингибитор воспламенения; 0,1-0,2% - ускоритель; 0,7% - неорганический ингибитор воспламенения; 0,3% смешивающий агент; 0,15% - антиадгезив; 0,15% - пигмент-углеродная сажа; 74% - порошок миранит с медным покрытием. Размер частиц использовавшегося в испытаниях порошка миранита составил менее 200 мкм, порошок имел четыре размера (0-50, 50-100, 100-150 и 150 + мкм). Испытания показали, что порошок миранита имеет хорошие характеристики как наполнитель и не вызывает расслаивания. Состав миранита использовался для микроупаковки 54 (фиг. 6) и для корпуса 60 (фиг. 12) электродвигателя очистителя ветрового стекла, демонстрируя хорошие рабочие характеристики для микросхем и для элементов автомобиля. Содержание наполнителя из миранита может составлять 70-80 вес.%. На фиг.5 представлен типичный корпус 53 для размещения электронных схем, экранируемых согласно изобретению, оболочкой, содержащей порошковый наполнитель. На фиг. 7 показан поперечный разрез провода 55 с нанесенной оболочкой, служащей экраном. В испытании, проводившемся для микроупаковки 54, интегральная микросхема была инкапсулирована в композиции миранита, аналогичной указанной выше, с получением Квадратной Плоской Упаковки (КПУ), ее сравнили со стандартной КПУ с обычными кремнеземными наполнителями (составDexter Hysol). Миранитовые КПУ согласно изобретению испытывались в течение 240 ч (что эквивалентно 40 годам использования в умеренном климате) в камере испытания на сильно-ускоренное напряжение (КСУН) при 108 С и 90-процентной относительной влажности. После 240 ч нарушений в миранитовых упаковках не было. Электрические рабочие характеристики оказались почти идентичными стандартной ИС в стандартной КПУ. По сравнению с образцами, обработанными порошком миранит экранирование электромагнитного излучения, обеспечиваемое указанными выше композициями миранита, оказалось более эффективным (фиг. 9 и 10) для образцов 325 (образец 2 Teesside) и образца 326 (образец 3 Teesside). Их можно сравнить с образцом 327 (образец 4 Teesside) (фиг. 11), который используется в качестве стандартного образца известного состава Dexter Hysol. При формировании композиций миранита следует исключить последствия сдвигового усилия,которое может снять медь, покрывающая порошковый наполнитель миранит. Испытания показали, что для исключения снижения эффективности экранирования электромагнитного излучения прокатные валки нужно устанавливать с широким просветом. По завершении испытаний было обнаружено, что почти в каждом аспекте порошковый наполнитель миранит является идеальным недорогим наполнителем в составах для литьевого формования упаковки для микроэлектроники. Это хорошее решение с точки зрения электрической, физической, химической, механической радиоактивности. Миранит также хорошо смешивается, формуется и диспергиру-3 006290 ется. Элементы, выполненные литьевым формованием только с помощью соединений с наполнителеммиранитом, демонстрируют степень расслаивания, сравнимую со стандартными полимерами. Конечные испытания показали экранирование электромагнитного излучения в значении 90 дБ по всему спектру, без короткого замыкания стандартного микроэлектронного устройства, использовавшегося в тестах. Испытания корпусов электродвигателя 60 (фиг. 12) для очистителей ветрового стекла продемонстрировали, что композиции миранита очень технологичны помимо очень хороших характеристик экранирования электромагнитного излучения, поскольку статоры электродвигателя можно формовать непосредственно в оболочке из композиции миранита и исключить необходимость металлического кожуха. Кроме того, поскольку экранирующий материал присутствует во всем кожухе, царапины или иное внешнее воздействие на кожух не скажутся на характеристиках экранирования электромагнитного излучения. Тестирование композиций миранита указывают на целесообразность нанесения металлического покрытия для отражения и для улучшения внешнего вида. В случае использования в более крупных кожухах, чем показанные на фиг. 12, обеспечиваются механические свойства, и хороший внешний вид. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Наполнитель для пластмасс или эластомерных материалов, содержащий порошок, в котором содержание ферромагнитного материала составляет более 20 вес.% и содержание кремнезема составляет более 20 вес.%, причем на частицы порошка нанесено покрытие из электропроводного металлического материала. 2. Наполнитель по п.1, отличающийся тем, что ферромагнитным материалом является FeO, Fе 2O3 или Fе 3O4. 3. Наполнитель по любому из пп.1 или 2, отличающийся тем, что содержание ферромагнитного материала составляет 25-50 вес.%. 4. Наполнитель по любому из пп.1-3, отличающийся тем, что содержание кремнезема составляет 2550 вес.%. 5. Наполнитель по любому из пп.1-4, отличающийся тем, что размер частиц порошка меньше 200 мкм. 6. Наполнитель по любому из пп.1-5, отличающийся тем, что электропроводным металлическим материалом является медь, никель или хром. 7. Наполнитель по любому из пп.1-6, отличающийся тем, что толщина электропроводного металлического покрытия составляет от 0,5 до 4 мкм. 8. Пластмассовый материал для формования, содержащий полимер, наполнитель и отвердитель в количестве 50-92 вес.% от наполнителя, выполненного по любому из пп.1-7. 9. Пластмассовый материал по п.8, отличающийся тем, что содержание наполнителя составляет от 70 до 80 вес.% от веса пластического материала. 10. Эластомерный материал, содержащий наполнитель по любому из пп.1-7. 11. Электрический или электронный элемент, экранированный, упакованный или инкапсулированный материалом по любому из пп.8-10. 12. Элемент по п.11, отличающийся тем, что представляет собой интегральную микросхему. 13. Элемент по п.11, отличающийся тем, что представляет собой электродвигатель. 14. Способ формирования изделий, заключающийся в том, что формируют композицию наполнителя по любому из пп.1-7 и, по меньшей мере, полимера и отвердителя, осуществляют формование изделия из полученной композиции. 15. Способ формирования изделий по п.14, отличающийся тем, что также наносят покрытие на сформованное изделие.

МПК / Метки

МПК: C08K 9/02, H05K 9/00, H01B 1/22

Метки: электромагнитного, снижение, излучения

Код ссылки

<a href="https://eas.patents.su/8-6290-snizhenie-elektromagnitnogo-izlucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Снижение электромагнитного излучения</a>

Предыдущий патент: Запоминающее устройство

Следующий патент: Способ и устройство для кодирования изделий

Случайный патент: &delta - кристаллическая форма гидрохлорида ивабрадина, способ её получения и фармацевтические композиции, которые её содержат